Что такое экструзия? —

2 октября 2015 16 комментариев просмотры

По материалам Extrutec’2012 conference

Это способ обработки сырья, при котором масса механически пропускается через винтовой рабочий орган экструдера, поддаваясь воздействую температурой в 120-150°С и высоким давлением (до 40 атмосфер) на протяжении нескольких секунд. Далее разогретая зерновая масса из винтовой части с высоким давлением попадает в область низкого давления на выходе из оборудования, за счет чего происходит «взрыв» — продукт увеличивается в объёме, разрываются связи на клеточном уровне. Из экструдера выходит вспученный пористый продукт в виде жгута.

В процессе экструдирования происходят глубокие изменения в структуре питательных веществ: крахмал распадается на простые сахара, протеины подвергаются денатурации, в бобовых дезактивируются антипитательные вещества, обеззараживается вредная микрофлора. То есть питательные вещества, содержащиеся в кормах становятся намного доступнее.

Экструзия объединяет в одном процессе несколько стадий обработки сырья:

— тепловую: сырье нагревается до 120-150°С, что повышает перевариваемость питательных веществ, улучшает вкусовые качества, снижает содержание антипитательных веществ бобовых культур (ингибиторы трипсина, активность уреазы в сое)

— стерилизацию: воздействие температуры и давления полностью уничтожает болезнетворные микроорганизмы, что позволяет использовать метод экструзии для переработки отходов с боен и т.п.

— увеличение объема: в следствии разрыва стенок клеток (как растительных, так и животных) питательные вещества становятся более доступными, что повышает энергетическую ценность продукта

— измельчение и смешивание: не смотря на то, что часть сырья дробится и перемешивается перед подачей, в камерах ствола экструдера эти процессы продолжаются до тех пор, пока продукт не становится полностью однородным

— обезвоживание: за несколько секунд пребывания сырья в экструдере содержание влаги снижается на 50% от исходной

Где применяют экструзию?- Производство пищевых продуктов – соевые продукты (соевое мясо, соевый фарш), каши быстрого приготовления, сырье для кондитерской промышленности, сухие завтраки и т.

д.

д. - Производство белкового сырья для комбикормов – экструдированная полножирная соя, экструдированный соевый жмых; экструдированные отходы боен, мясокомбинатов, птицефабрик

- Производство экструдированного зерна (пшеница, кукуруза, ячмень, горох и т.д.) для использования в комбикормах для молодняка

- Производство

Примеры продуктов экструдирования для кормления сельскохозяйственных животных

Экструдированный соевый жмых | Экструдированное зерно кукурузы | Экструдированное зерно пшеницы | Экструдированные отходы мясопереработки |

Производство экструдированного соевого жмыха, представленное на Extrutec’2012 conference

————————————-

Вы нашли эту статью полезной для себя? Перешлите ссылку своим коллегам!

С нетерпением жду отзывы и комментарии. Большое Вам спасибо!

Большое Вам спасибо!

Получите бесплатный доступ к интернет-курсу «Нормы и рационы кормления сельскохозяйственных животных»

Хотите получить больше информации по технологиям производства комбикормов? Подписывайтесь на наш новый вводный (бесплатный) курс «Технология производства комбикормов»

метод переработки полиэтилена и пластмасс 2022

Экструзия – это процесс плавления полимера (допустим, полиэтилена), в результате которой он превращается в изделие определенного размера. Общая технология экструзии всегда одна и та же, но некоторые факторы изменяются в зависимости от толщины, которую необходимо получить. После плавки полиэтилен сушится воздухом, и этот процесс тоже считается частью экструзии. Машина, которая выполняет данную работу, называется экструдером. В наше время это самый распространенный метод создания полиэтиленовой пленки.

Описание процесса экструзии

Такая сложная и комплексная процедура не может выполняться без соответствующего оборудования.

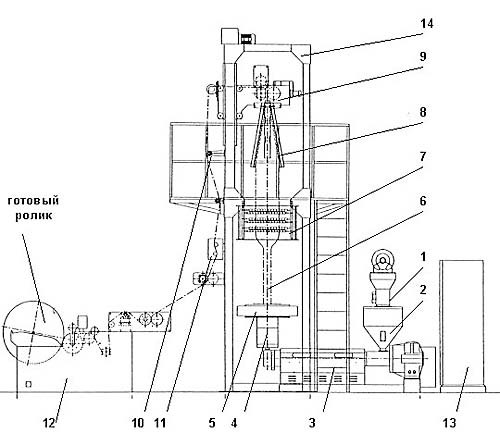

Вязкая масса проходит сквозь узкие отверстия, которые формируют кольцо. Результатом этой операции является «труба» из пленки. Как правило, в экструдерах предусмотрена функция изменения диаметра этой «трубы».

Затем пленка подвергается воздействию сжатого воздуха, после чего меняет форму. Она становится похожей на сильно вытянутый по вертикали баллон. Посреди валков элеватора находится небольшой зазор, в области которого соединяются края «баллона». Как результат, пленка оседает на дно экструдера и представляет собой сплюснутый рукав.

Нередко для изготовления полиэтиленовых пакетов применяются фальцеватели. В результате получается рукав с фальцовкой. Если изготовитель хочет сразу же нарезать пленку, то в конце сушки он применяет специальные ножи..jpg)

Особенности экструзии

Метод экструзии почти одинаков для большинства полимеров. Но температура плавки у каждого своя. Производители полиэтиленовой пленки пользуются расчетными номограммами, чтобы точно определять температуру, при которой плавятся те или иные термопласты. Чаще всего для плавки используются:

- полиэтилен;

- полипропилен;

- поливинилхлорид;

- полиформальдегид;

- полистирол.

В отличие от большинства плавящихся веществ, температура плавления полимеров может колебаться в довольно широком диапазоне. Так, полиэтилен плавится при температуре от 100 до 125°С, а различные виды полипропилена могут требовать температуру от 80 до 170°С. Это обуславливается составом полимеров, а также условиями проведения экструзии.

Экструзия полимеров требует от изготовителя пленки высоких профессиональных знаний. К примеру, поликарбонат и полиметилметакрилат – это полимеры с высокой вязкостью, которые при неосторожном превышении температуры могут потерять свои ключевые свойства.

Как известно, изначально полиэтилен существует в виде порошка. Но для того, чтобы загрузить его в экструдер, нужно сначала добиться гранулированной формы. Для этого проводятся следующие операции:

- Литье или прессование (иногда применяются другие методы) для получения цельной массы полимера.

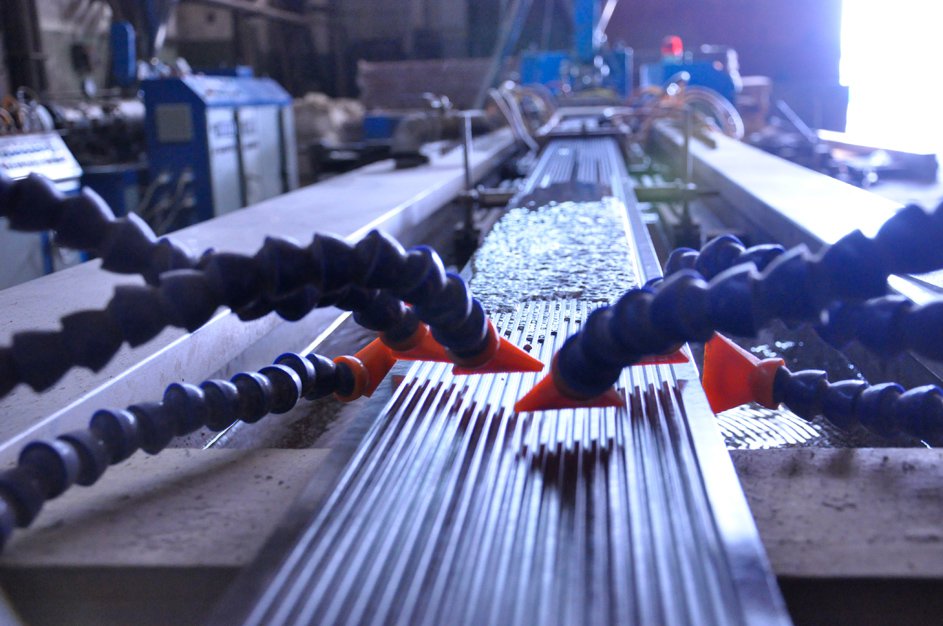

- Плавка с последующим пропусканием через круглые отверстия (диаметр – от 1,5 до 2,5 мм).

- Нарезка полученной толстой нити на небольшие гранулы.

Только после этого полиэтилен можно загружать в экструдер. Аналогичные операции нужно проделывать и с полипропиленом, а также с некоторыми другими полимерами. Практически любая линия экструзии может работать со всеми полимерами, но машины не в силах сами подстраиваться под изменение материала.

Плавление и охлаждение полиэтилена

Экструзия полиэтилена мало отличается от экструзии других полиолефинов, но нужно помнить одну важную вещь. При плавке полиэтилена выделяется намного больше тепла, чем, скажем, при плавке «родственного» полипропилена. Поэтому, если в прошлый раз экструдер работал с полипропиленом, а теперь необходимо экструдировать полиэтилен, то перед началом работы нужно снизить мощность нагревателей. Если пренебречь этим правилом, то пленка будет кристаллизоваться, станет хрупкой и непрозрачной.

Поэтому, если в прошлый раз экструдер работал с полипропиленом, а теперь необходимо экструдировать полиэтилен, то перед началом работы нужно снизить мощность нагревателей. Если пренебречь этим правилом, то пленка будет кристаллизоваться, станет хрупкой и непрозрачной.

Такой же результат – помутнение и хрупкость – ожидает и при неправильном охлаждении. Полиэтилен нужно охлаждать быстро и интенсивно. Если полимер будет слишком долго сохранять свое тепло, то начнется кристаллизация, которая в первую очередь скажется на прозрачности, а потом и на ударопрочности пленки.

Процесс экструзии с помощью кольцевого зазора (именно он был описан в начале статьи) имеет один существенный недостаток. Полученная пленка имеет неравномерную толщину и часто образовывает складки. Чтобы снизить риск этих побочных явлений, была сконструирована специальная головка экструдера. Ее внутренние и наружные стенки одновременно вращаются, минимизируя разброс толщины. Шанс появления складок тоже заметно падает.

Несмотря на этот недостаток, кольцевой зазор – лучший способ экструзии из ныне существующих. Именно он лежит в основе большинства полиэтиленовых изделий, которые используются на производствах, при строительстве и в быту.

Коронаторная обработка пленки после экструзии

Существуют специальные приспособления – коронаторы, которые применяются для обработки наружной поверхности пленочных рукавов. Они обдают пленку коронными разрядами тока. Данная процедура является необходимой, если изготовленная пленка будет подвергаться флексопечати.

Структура любого полимера – не волокнистая, поэтому краска будет легко держаться на на пленке и без дополнительной обработки (клейка, стимуляция и т.д.). Но использование коронаторов обязательно, ведь без них краска будет слезать с пленки в течение нескольких секунд. Краска, какой бы она ни была, превратится в каплю и будет спокойно передвигаться по полимерной пленке. Коронные разряды тока обеспечивают для пленки и краски валентную связь, и изначальная форма сохраняется на долгое время.

Дефекты пленки и их устранение

Такой сложный процесс, как экструзия пластмасс и полимеров, нечасто может обойтись без погрешностей. В большинстве случаев возникают недочеты, которые необходимо устранить. Поэтому мы рассмотрим основные погрешности при экструзии полиэтилена, а также опишем способы их устранения:

- Плохая прозрачность пленки. Эта проблема чаще всего решается повышением температуры плавки, а также повышением (или, наоборот, понижением) интенсивности охлаждения. Если ни один из способов не помогает, то остается только сменить марку полиэтилена.

- Посторонние вкрапления. Для решения этой проблемы нужно проверить, правильно ли хранится сырье (гранулированный полиэтилен), а также протестировать его качество.

- Полосы на пленке. Чаще всего они бывают продольными, реже – поперечными или хаотичными. Почти всегда это связано с плохим состоянием головки экструдера. Ее необходимо отполировать и очистить от нагара.

- Потускнение поверхности пленки. Чтобы избавиться от этого неприятного эффекта, нужно снизить температуру плавки, поднять давление во время экструзии, снизить скорость вращения шнека, отполировать головку экструдера.

- Шероховатость поверхности. Для избавления от этой проблемы можно отполировать головку и повысить температуру плавки, а также подсушить полиэтиленовые гранулы. Но это не всегда помогает, и тогда приходится заменять партию полимера.

Отдельного внимания заслуживает проблема разнотолщинности, которая уже была описана выше. Неравномерная толщина может иметь разный характер, и в зависимости от этого варьируется способ устранения проблемы:

- если раздутый рукав полностью асимметричен, то нужно изменить размер зазора по периметру, а также проверить, равномерно ли прогревается головка экструдера;

- если разнотолщинность проявляется только поперек рукава, то нужно также изменить размер зазора и отрегулировать температуру плавки;

- если разнотолщинность проявляется только вдоль рукава, то нужно изменить скорость его отвода, отрегулировать скорость вращения шнека, параметры температуры и охлаждения.

Заключение

Итак, экструзия – это процесс, при котором полиэтилен из гранулированного материала превращается в прозрачную пленку. Данная процедура является комплексной и требует не только специального оборудования, но и профессиональных навыков человека, который будет работать с экструдером. Тем не менее, при создании изделий из полимеров без экструзии обойтись невозможно.

Работа, типы, применение, преимущества и недостатки • Paul Murphy Plastics

Сегодня мы узнаем о работе процесса экструзии, типах, применении, преимуществах и недостатках. Экструзия – это процесс формирования металла , при котором металл или заготовка пропускают через фильеру, чтобы уменьшить ее поперечное сечение или придать ей желаемую форму. Этот процесс широко используется в производстве труб и стальных стержней. Сила, используемая для выдавливания заготовки, носит сжимающий характер. Этот процесс аналогичен процессу волочения, за исключением того, что в процессе волочения используется напряжение растяжения для удлинения металлической заготовки. Сила сжатия допускает большую деформацию по сравнению с волочением за один проход. Наиболее распространенными экструдируемыми материалами являются пластик и алюминий.

Сила сжатия допускает большую деформацию по сравнению с волочением за один проход. Наиболее распространенными экструдируемыми материалами являются пластик и алюминий.

Принцип работы:

Экструзия — это простой процесс формовки металла под давлением. В этом процессе поршень или плунжер используются для приложения сжимающей силы к заготовке. Эти процессы можно резюмировать следующим образом.

- Изготовлена первая заготовка или слиток (металлическая заготовка стандартного размера).

- Эта заготовка нагревается при горячей экструзии или остается при комнатной температуре и помещается в экструзионный пресс (экструзионный пресс подобен устройству с поршневым цилиндром, в котором металл помещается в цилиндр и толкается поршнем. Верхняя часть цилиндра оснащена матрицей ).

- Теперь к этой части прикладывается сжимающее усилие с помощью плунжера, установленного в прессе, который толкает заготовку к матрице.

- Плашка представляет собой маленькое отверстие необходимого сечения.

Эта высокая сжимающая сила позволяет рабочему металлу проходить через матрицу и преобразовываться в желаемую форму.

Эта высокая сжимающая сила позволяет рабочему металлу проходить через матрицу и преобразовываться в желаемую форму. - Теперь прессованную деталь извлекают из пресса и подвергают термообработке для улучшения механических свойств.

Это основная работа процесса экструзии.

Типы экструзии:

Процесс экструзии можно разделить на следующие типы.

В соответствии с направлением потока металла

Прямая экструзия:

В этом типе процесса экструзии металл вынужден течь в направлении подачи пуансона. Пуансон движется к матрице во время экструзии. Этот процесс требовал большей силы из-за более высокого трения между заготовкой и контейнером.

Непрямая экструзия:

В этом процессе металл течет в направлении, противоположном движению плунжера. Матрица устанавливается на противоположной стороне движения пуансона. В этом процессе металлу позволяют течь через кольцевое пространство между пуансоном и контейнером.

В этом процессе используется жидкость для приложения давления к заготовке. В этом процессе трение устраняется, поскольку заготовка не соприкасается ни со стенкой цилиндра, ни с плунжером. Между заготовкой и плунжером находится жидкость. Плунжер воздействует на жидкость, которая затем воздействует на заготовку. Обычно в качестве жидкости используются растительные масла. Этот процесс связан с проблемой утечки и неконтролируемой скоростью экструзии.

В зависимости от рабочей температуры

Горячая экструзия:

Если процесс экструзии происходит при температуре выше температуры рекристаллизации, которая составляет примерно 50-60% от температуры плавления, этот процесс известен как горячая экструзия.

Преимущества:

- Требуется меньшее усилие по сравнению с холодной обработкой.

- Легко обрабатывается в горячем виде.

- Продукт не затвердевает от пятен.

Недостатки:

- Низкая чистота поверхности из-за образования накипи на прессованной детали.

- Увеличение износа матрицы.

- Требуется интенсивное техническое обслуживание.

Холодная экструзия:

Если процесс экструзии происходит при температуре ниже температуры кристаллизации или при комнатной температуре, этот процесс известен как холодная экструзия. Примерами этого процесса являются алюминиевые банки, цилиндры, складные тубы и т. д.

Преимущества:

- Высокие механические свойства.

- Высокая чистота поверхности

- Отсутствие окисления на металлической поверхности.

Недостатки:

- Требуется большое усилие.

- Продукт выполнен с деформационным упрочнением.

Применение:

- Экструзия широко используется в производстве труб и полых труб. Алюминиевый профиль

- используется для изготовления конструкций во многих отраслях промышленности.

- Этот процесс используется для изготовления рам, дверей, окон и т. д. в автомобильной промышленности.

- Экструзия широко используется для производства пластиковых предметов.

Преимущества и недостатки:

Преимущества:

- Высокий коэффициент экструзии (отношение площади поперечного сечения заготовки к площади поперечного сечения прессованной детали).

- Может легко создавать сложные сечения.

- Эта обработка может выполняться как с хрупкими, так и с пластичными материалами.

- Высокие механические свойства достигаются путем холодной экструзии.

Недостатки:

- Высокая начальная стоимость или стоимость установки.

- Требуется высокое усилие сжатия.

Исходный код

Все, что вам нужно знать о процессах экструзии

Процесс экструзии сегодня является одним из наиболее распространенных процессов в мире производства. Он включает в себя использование большого разнообразия материалов, таких как металлы, пластмассы, керамика и т. д. Процесс может выполняться как в горячем, так и в холодном состоянии, когда требуются лучшие свойства. Процессы экструзии металлов могут увеличить прочность материала.

д. Процесс может выполняться как в горячем, так и в холодном состоянии, когда требуются лучшие свойства. Процессы экструзии металлов могут увеличить прочность материала.

Сегодня вы познакомитесь с определением, применением, функцией, процессом, материалами, оборудованием, типами и принципом работы процесса экструзии. Вы также узнаете преимущества и недостатки процесса экструзии.

Подробнее: Все, что вам нужно знать о порошковой металлургии

Содержание

- 1 Что такое процессы экструзии?

- 2 Применение процесса экструзии

- 3 Процесс экструзии

- 3.1 Процесс горячей экструзии:

- 3.2 Процесс холодной экструзии:

- 3.3 Процесс теплой экструзии:

- 3.4. Присоединяйтесь к нашему газете

- 3.5. процесс экструзии:

- 4 Материалы, используемые в процессе экструзии

- 4.1 Металл:

- 4.2 Пластик:

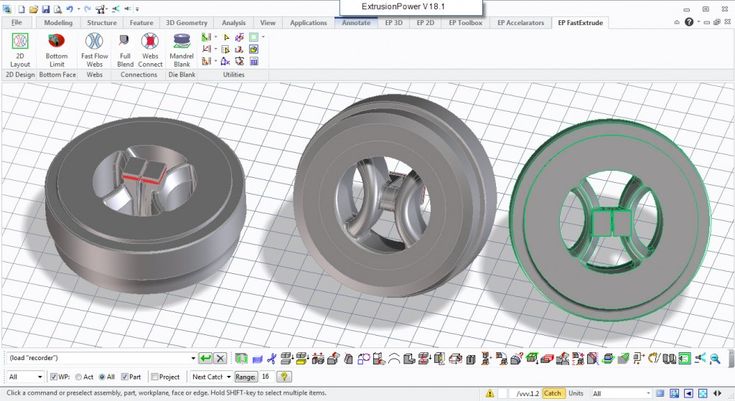

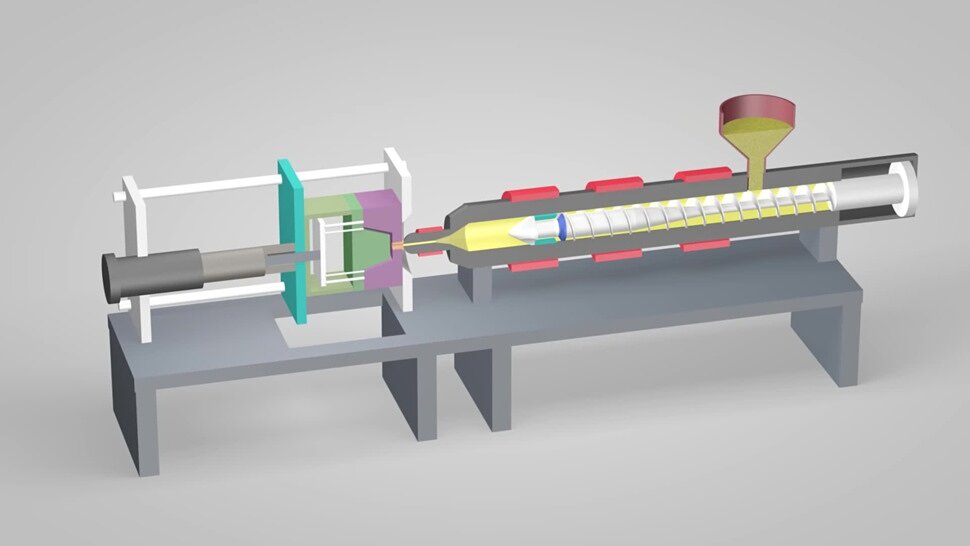

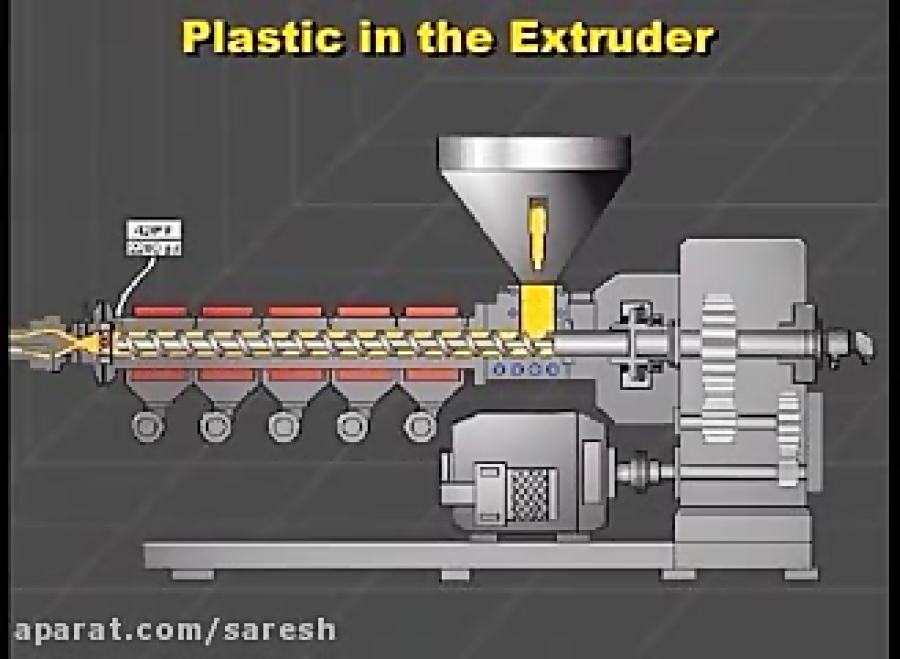

- 4.2.1 Схема процессов экструзии пластика:

- 4.

2.2 Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика:

2.2 Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика:

4.3 Керамика:

- 5 Экструзионное оборудование

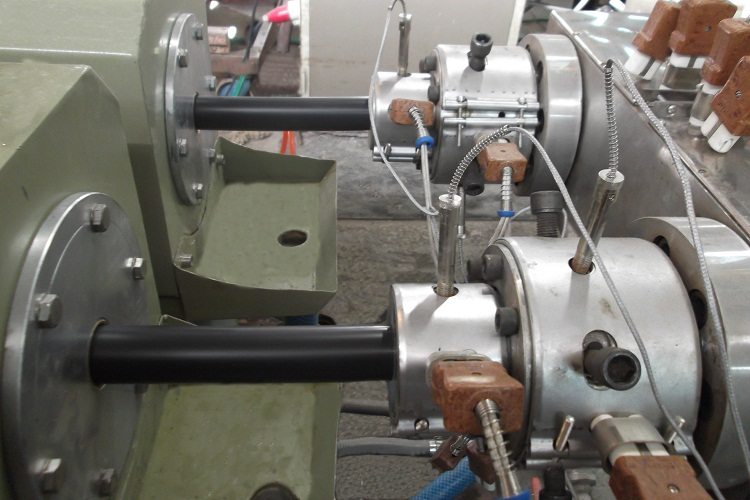

- 5.0.1 Схема экструзионного оборудования:

- 6 Типы процесса экструзии 9 По направлению потока материалов

- 0

- 0 60010

- 6.1.1 Прямая экструзия:

- 6.1.2 Непрямая экструзия:

- 6.1.3 Гидростатическая экструзия:

- 6.2.1. Принцип экструзии

- 7.0.1 Посмотрите видео ниже, чтобы узнать больше о процессе экструзии:

- 8 Преимущества и недостатки экструзии

- 8.1 Преимущества:

- 8.2 Недостатки:

- 9 Заключение

- 9.1 Пожалуйста, поделитесь!

Что такое процессы экструзии?

Экструзия — это производственный процесс формования, который включает продавливание основного материала через предварительно сформированную головку для создания объектов определенной формы и профиля. Этот процесс используется для создания объектов с фиксированным профилем поперечного сечения. При его работе материал проталкивается через матрицу желаемого поперечного сечения, его форма изменяется в соответствии с формой матрицы. Продукты экструзии обычно называют «экструдатами».

Этот процесс используется для создания объектов с фиксированным профилем поперечного сечения. При его работе материал проталкивается через матрицу желаемого поперечного сечения, его форма изменяется в соответствии с формой матрицы. Продукты экструзии обычно называют «экструдатами».

Степень экструзии определяется как начальная площадь поперечного сечения, деленная на площадь поперечного сечения конечной экструзии. Одним из преимуществ процесса экструзии является то, что это соотношение может быть очень большим, но при этом производить качественные детали. Этот процесс позволяет создавать очень сложные поперечные сечения и работать с хрупкими материалами. Это связано с тем, что материал сталкивается только с напряжениями сжатия и сдвига. Процесс экструзии также обеспечивает превосходную отделку поверхности деталей и дает значительную свободу формообразования в процессе проектирования.

Подробнее: Знакомство с пластиком, армированным волокном

Процессы экструзии аналогичны волочению, в котором используется прочность материала на растяжение, чтобы протянуть его через матрицу. Процесс волочения используется для производства проволоки, металлических стержней и труб. Однако он ограничен более простыми формами, и обычно требуется несколько этапов, в отличие от экструзии, при которой все выполняется за один этап.

Процесс волочения используется для производства проволоки, металлических стержней и труб. Однако он ограничен более простыми формами, и обычно требуется несколько этапов, в отличие от экструзии, при которой все выполняется за один этап.

Известно, что экструзия может быть непрерывной (теоретически с получением бесконечно длинного материала) или полунепрерывной (с получением множества деталей). Обычными материалами, используемыми в процессе экструзии, являются металлы, полимеры, керамика, бетон, глина для лепки и пищевые продукты.

Применение процесса экструзии

Применение экструзии очень распространено среди нас, поскольку большинство материалов, используемых в наших домах, офисах и на рабочих местах, представляют собой экструдаты. Хороший пример экструзионного формования можно увидеть, когда вы выдавливаете зубную пасту, форма, в которой паста принимает форму, когда выходит. Пакет для обледенения также является хорошим примером того, когда глазурь выталкивается наружу.

Подробнее: Что нужно знать о процессе ковки

Экструзионное формование пластмасс используется для изготовления любой длинной формы с постоянным поперечным сечением. Этот процесс можно использовать для производства труб, желобов, оконных профилей и декоративных накладок. Термопластичные материалы, такие как ПВХ (поливинилхлорид), LDPE (полиэтилен низкой плотности), HDPE (полиэтилен высокой плотности) и PP (полипропилен), могут быть экструдированы. Ниже приведены общие области применения процесса экструзии или экструдатов термопластов:

- Изолирующее покрытие для проводов и кабелей.

- Плоские пластиковые листы для вывесок, остекления, внутренней отделки холодильников

- Освещение.

- Монофила для веревки, щетины и синтетических текстильных волокон.

- Трубы и шланги используются для шлангов, воды, газа, канализации и стоков.

Промышленное применение процесса экструзии включает:

- Производство труб и полых труб.

- Алюминиевый профиль используется для изготовления конструкций во многих отраслях промышленности.

- Автомобильные детали широко изготавливаются с использованием этого процесса.

Дополнительные сведения о применении процесса экструзии см. в разделе ниже (материалы, используемые в процессе экструзии).

Примечание : основной функцией экструзии является производство изделий с фиксированными поперечными сечениями и профилями.

Подробнее: Понимание обработки и изготовления пластмасс

Процесс экструзии

Процессы горячей или теплой экструзии начинаются с нагрева исходного материала, который затем загружается в контейнер пресса. За ним помещается фиктивный блок, где плунжер давит на материал, чтобы вытолкнуть его из матрицы. Затем экструзия растягивается, чтобы выпрямить ее. Требование определенного или лучшего свойства заставляет его подвергаться холодной или термической обработке.

Процесс горячей экструзии:

Это процесс горячей обработки, то есть его проводят при температуре выше температуры рекристаллизации материала. Это предохраняет материал от деформационного упрочнения и облегчает проталкивание материала через матрицу. Процесс горячей экструзии в основном выполняется на горизонтальных гидравлических прессах мощностью от 230 до 11 000 метрических тонн (от 250 до 12 130 коротких тонн). Их давление колеблется от 30 до 700 МПа (от 4400 до 101 500 фунтов на квадратный дюйм). Таким образом, требуется смазка, для экструзии при более низкой температуре можно использовать масло или графит, а для экструзии при более высокой температуре можно использовать стеклянный порошок.

Это предохраняет материал от деформационного упрочнения и облегчает проталкивание материала через матрицу. Процесс горячей экструзии в основном выполняется на горизонтальных гидравлических прессах мощностью от 230 до 11 000 метрических тонн (от 250 до 12 130 коротких тонн). Их давление колеблется от 30 до 700 МПа (от 4400 до 101 500 фунтов на квадратный дюйм). Таким образом, требуется смазка, для экструзии при более низкой температуре можно использовать масло или графит, а для экструзии при более высокой температуре можно использовать стеклянный порошок.

Подробнее: Все, что вам нужно знать о металлообработке

Металлические материалы могут требовать различных температур при горячей экструзии, такие материалы, как магний, алюминий, медь, сталь, титан, никель, тугоплавкий сплав и т. д. Все они требуют различных температур в процессе горячей экструзии.

Процесс холодной экструзии:

Процессы холодной экструзии выполняются при комнатной или близкой к комнатной температуре. Его преимущества по сравнению с горячим процессом включают отсутствие окисления, более высокую прочность благодаря холодной обработке, более жесткие допуски, лучшее качество поверхности и высокую скорость экструзии. Материал, который обычно используется в процессах холодной экструзии, включает свинец, олово, алюминий, медь, цирконий, титан, молибден, бериллий, ванадий, ниобий и сталь. Применение процесса холодной экструзии включает в себя складные трубы, корпуса огнетушителей, цилиндры амортизаторов и заготовки зубчатых колес.

Его преимущества по сравнению с горячим процессом включают отсутствие окисления, более высокую прочность благодаря холодной обработке, более жесткие допуски, лучшее качество поверхности и высокую скорость экструзии. Материал, который обычно используется в процессах холодной экструзии, включает свинец, олово, алюминий, медь, цирконий, титан, молибден, бериллий, ванадий, ниобий и сталь. Применение процесса холодной экструзии включает в себя складные трубы, корпуса огнетушителей, цилиндры амортизаторов и заготовки зубчатых колес.

Горячая экструзия:

Предварительная экструзия полезна как для черных, так и для цветных металлов и сплавов. Теплую экструзию проводят при температуре выше комнатной, но ниже температуры рекристаллизации материала. Эти температуры колеблются от 800 до 1800 0 F (от 424 до 975 0 C). этот процесс обычно используется для достижения надлежащего баланса требуемых сил, пластичности и конечных свойств экструзии.

Подпишитесь на нашу рассылку новостей

Подробнее: Все, что вам нужно знать о литейных процессах

Фрикционная экструзия:

Этот процесс был введен с целью получения однородной микроструктуры и распределения частиц в композиционном материале с металлической матрицей. Этот процесс сильно отличается от обычной экструзии в том смысле, что загрузка вращается относительно экструзионной головки. Сила выдавливания помогает прижимать заряд к матрице. И матрица, и заряд могут вращаться, а в некоторых случаях они могут вращаться в противоположных направлениях. Это относительное вращательное движение между загрузкой и матрицей оказывает несколько существенных эффектов на процесс, в том числе;

Этот процесс сильно отличается от обычной экструзии в том смысле, что загрузка вращается относительно экструзионной головки. Сила выдавливания помогает прижимать заряд к матрице. И матрица, и заряд могут вращаться, а в некоторых случаях они могут вращаться в противоположных направлениях. Это относительное вращательное движение между загрузкой и матрицей оказывает несколько существенных эффектов на процесс, в том числе;

- Большие касательные напряжения из-за относительного движения в плоскости вращения.

- Пластическая деформация в слое шихты в контакте с матрицей и вблизи нее.

- Пластическая деформация рассеивается за счет процессов восстановления и рекристаллизации, приводящих к значительному нагреву деформирующей шихты.

- Процесс не требует предварительного нагрева шихты вспомогательными средствами, что может привести к повышению энергоэффективности процесса.

Подробнее: Принцип работы процессов литья под давлением и их применение

Во-вторых,

- Значительный уровень пластической деформации в области относительного вращательного движения может способствовать сварке порошков в твердом состоянии.

Другие мелкодисперсные прекурсоры, такие как хлопья и чипсы, эффективно уплотняют заряды (уплотнение трением) перед экструзией. Наконец,

Другие мелкодисперсные прекурсоры, такие как хлопья и чипсы, эффективно уплотняют заряды (уплотнение трением) перед экструзией. Наконец,

Процесс микроэкструзии:

Этот процесс представляет собой процесс микроформования экструзии, выполняемый в субмиллиметровом диапазоне. Обычно металл проталкивают через отверстие матрицы, но поперечное сечение полученного продукта может поместиться в квадрат со стороной 1 мм. При движении вперед пуансон и заготовка движутся в одном направлении, а при движении назад ползун и заготовка движутся в противоположном направлении.

Подробнее: Все, что вам нужно знать о промышленных процессах отделки металлов

Материалы, используемые в процессе экструзии

Как упоминалось ранее, экструзионные материалы могут быть металлическими, деревянными, пластиковыми и керамическими. Ниже приведены их пояснения.

Металл:

Металлы являются одним из наиболее распространенных материалов, используемых в процессах экструзии. Типы металлов определяют рабочую температуру, а также требуемые свойства. Ниже приведены различные типы металлов, используемых в процессе экструзии.

Типы металлов определяют рабочую температуру, а также требуемые свойства. Ниже приведены различные типы металлов, используемых в процессе экструзии.

Алюминий является наиболее часто экструдируемым материалом и может подвергаться горячей или холодной экструзии, в зависимости от того, как выполняется операция. Он нагревается до 575 до 1100 0 F (300 до 600 0 C). экструдированные изделия из алюминия включают профили для гусениц, рамы, рельсы, стойки и радиаторы.

Латунь часто используется для экструзии инженерных деталей, автомобильных деталей, трубной арматуры и коррозионностойких стержней.

Медь используется для экструзии труб, проволоки, стержней, стержней, труб и сварочных электродов. Это делается при рабочей температуре от 1100 до 1825°С.0315 0 F (от 600 до 1000 0 C).

Читать далее: Знакомство с различными типами остаточного напряжения С). Расплавленный свинец также можно использовать вместо заготовок в процессе вертикальной экструзии.

Магний широко используется для прессования деталей атомной промышленности и деталей самолетов при рабочей температуре 575 0 F (от 300 до 600 0 C). Уровень экструзии этого материала почти такой же, как у алюминия.

Цинк широко применяется для изготовления арматуры и поручней, метизных деталей, труб, прутка, стержня и т.п. при температуре от 400 до 650 0 F (200 до 350 0 C).

Сталь – используется для стержней и гусениц при температуре от 1825 до 2375 0 F (от 1000 до 1300 0 C). Легированная сталь и нержавеющая сталь могут быть экструдированы, но обычно экструдируется обычная углеродистая сталь.

Титан также используется для компонентов самолетов, включая направляющие сидений, кольца двигателя и другие конструктивные детали. Это делается при рабочей температуре от 1100 до 1825 0 F (от 600 до 1000 0 C).

Подробнее: Различные виды операций ковки

Пластик:

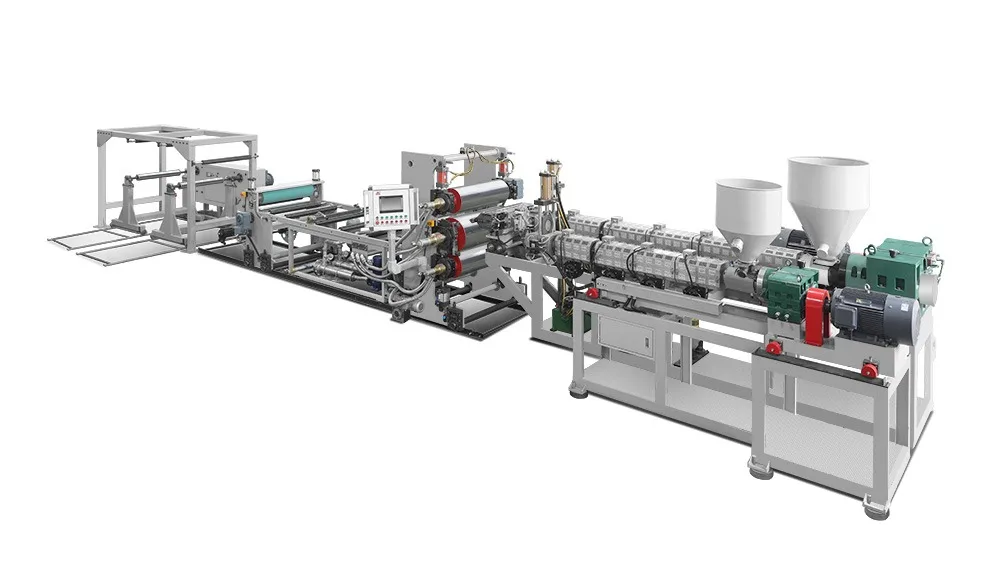

Пластмассы — еще один распространенный материал, используемый для экструзии. Они обычно используются в виде пластиковой стружки или гранул, которые обычно сушат для удаления из них влаги. в экструзионном оборудовании материал подается через бункер, который затем нагревается до расплавленного состояния за счет комбинации нагревательных элементов и нагрева сдвига от экструзионного шнека. Шнек или винты при двухшнековой экструзии продавливают смолу через фильеру, придавая ей желаемую форму.

Экструдат охлаждается и затвердевает при протягивании через головку или резервуар для воды. Для улучшения общего качества экструдата используется гусеничная тяга, обеспечивающая натяжение экструзионной линии. Гранулы также могут создавать такое натяжение при вытягивании экструдированных прядей для резки, но гусеничное тяговое усилие обеспечивает постоянное натяжение. В противном случае возникнет вибрация по длине реза или деформация продукта.

Схема процессов экструзии пластика:

Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика:

Керамика:

Керамика — еще один материал, которому можно придать форму путем экструзии. Многие современные кирпичи также производятся с использованием процесса экструзии кирпича.

Оборудование для экструзии

Оборудование для экструзии имеет различные модификации, различающиеся по следующим четырем характеристикам:

- Движение экструзии относительно плунжера, то есть прямое или непрямое экструзирование. Направление экструзии — это когда матрица удерживается неподвижно, а плунжер движется к ней. тогда как непрямая экструзия — это когда плунжер удерживается неподвижно, а матрица движется к плунжеру. Это будет объяснено далее.

- Положение пресса вертикальное или горизонтальное.

- Гидравлический или механический привод.

- Типы применяемой нагрузки: обычные (переменные) или гидростатические.

Подробнее: Как выполняется литье в песчаные формы

В экструзионном оборудовании одношнековый или двухшнековый шнек, приводимый в действие электродвигателем, или поршень, приводимый в действие гидравлическим давлением, давлением масла. Большинство современных прессов для прямой или непрямой экструзии имеют гидравлический привод, но на некоторых все еще используются небольшие механические прессы. Эти гидравлические прессы бывают двух типов: масляные прессы с прямым приводом и водяные гидроаккумуляторы.

Схема экструзионного оборудования:

Масляные прессы с прямым приводом являются одними из самых распространенных типов, они надежны и прочны. Они могут обеспечивать давление более 35 МПа (500 фунтов на кв. дюйм). Заготовка в системе получает постоянное давление. Однако это экструзионное оборудование работает медленно: от 50 до 200 мм/с (2–8 дюймов в секунду).

Аккумуляторные водяные приводы дороже и крупнее по сравнению с маслопрессами с прямым приводом. Они теряют около 10% своего давления во время хода, но работают гораздо быстрее, примерно до 380 мм/с (15 дюймов в секунду). Вот почему они используются для экструзии стали. Аккумуляторные гидроприводы также могут использоваться на материалах, требующих очень высоких температур в целях безопасности.

Они теряют около 10% своего давления во время хода, но работают гораздо быстрее, примерно до 380 мм/с (15 дюймов в секунду). Вот почему они используются для экструзии стали. Аккумуляторные гидроприводы также могут использоваться на материалах, требующих очень высоких температур в целях безопасности.

Подробнее: Твердость, прочность и ударная вязкость материалов

Типы процесса экструзии

Различные типы процессов экструзии можно классифицировать по следующим признакам:

В соответствии с направлением потока материалов

Прямая экструзия:

Эти типы процессов экструзии позволяют материалам течь в направлении подачи пуансона. Этот пуансон движется к матрице во время процесса. Прямая экструзия требовала большей силы из-за более высокого трения между заготовкой и контейнером. Прямая экструзия также известна как экструзия экструзии, она довольно распространена в промышленном мире. При работе заготовка помещается в толстостенный контейнер, который проталкивается через матрицу с помощью поршня или шнека. Многоразовый фиктивный блок между ползунком и заготовкой помогает держать их разделенными.

Многоразовый фиктивный блок между ползунком и заготовкой помогает держать их разделенными.

Подробнее: Типы процесса сварки с помощью диаграмм

Основным ограничением использования этого процесса является то, что для выдавливания заготовки требуется большое усилие. Это происходит из-за сил трения, вызванных необходимостью перемещения заготовки по всей длине контейнера. Из-за большего усилия требуется в начале процесса и медленно уменьшается по мере израсходования заготовки. Перед концом заготовки сила значительно возрастает, потому что заготовка представляет собой вещь, и материал должен течь радиально, чтобы выйти из матрицы.

Непрямая экструзия: В процессе непрямой экструзии рабочие материалы движутся в направлении, противоположном движению плунжера. Матрица устанавливается на стороне, противоположной движению пуансона. Этому материалу позволяют проходить через кольцевое пространство между пуансоном и контейнером. Это известно как обратная экструзия. При этом заготовка и контейнер движутся вместе, а матрица неподвижна. «Ствол», длина которого превышает длину контейнера, помогает удерживать матрицу на месте. Максимальная длина экструзии в конечном итоге определяется прочностью столбца стержня. Движение заготовки с контейнером устраняет силы трения, которые могут возникнуть.

При этом заготовка и контейнер движутся вместе, а матрица неподвижна. «Ствол», длина которого превышает длину контейнера, помогает удерживать матрицу на месте. Максимальная длина экструзии в конечном итоге определяется прочностью столбца стержня. Движение заготовки с контейнером устраняет силы трения, которые могут возникнуть.

Подробнее: Что такое плазменно-дуговая сварка, ее компоненты и области применения

Преимущества непрямого выдавливания:

- Снижение трения на 25-30%. Это позволяет экструдировать более крупные заготовки, это может выполняться с повышенной скоростью. Также возможность выдавливания меньшего сечения.

- Меньшая склонность к выдавливанию и растрескиванию, поскольку при трении не выделяется тепло.

- Вкладыш контейнера служит дольше благодаря меньшему износу.

- Заготовка используется более равномерно, что приводит к меньшему количеству дефектов и крупнозернистости.

Недостатки непрямого прессования:

- Дефекты и загрязнения на поверхности заготовки влияют на поверхность прессования.

- Этот процесс не так универсален, как прямая экструзия, из-за ограниченной площади поперечного сечения.

Подробнее: Все, что вам нужно знать о техобслуживании в технических аспектах

Гидростатическая экструзия:

В этих типах экструзии используется жидкость для оказания давления на заготовку. В этом процессе устраняется трение, поскольку заготовка не соприкасается со стенкой цилиндра или плунжером. Между заготовкой и плунжером находится жидкость, и плунжер прикладывает силу к жидкости, которая затем воздействует на заготовку. Растительные масла обычно используются в качестве жидкости при гидростатической экструзии. Одним из последствий этого процесса является проблема утечки и неконтролируемая скорость экструзии. Этот процесс может быть выполнен горячим, теплым или холодным, но температура ограничена стабильностью используемой жидкости. Для проведения этого процесса необходимо использовать герметичный цилиндр, содержащий гидростатическую среду.

Жидкость может находиться под давлением двумя способами; во-первых, экструзия с постоянной скоростью, то есть для повышения давления жидкости внутри контейнера используется плунжер или поршень. Во-вторых, экструзия при постоянном давлении – для повышения давления жидкости используется насос, возможно, с усилителем давления. Затем он перекачивается в контейнер.

Подробнее: Различные виды культуры содержания в промышленных целях

Преимущества гидроэкструзии

- Требуемая сила снижена, так как отсутствует трение между контейнером и заготовкой.

- Более высокие скорости, более высокие коэффициенты обжатия и более низкие температуры заготовки.

- Пластичность материала увеличивается при приложении высоких давлений.

- На стенках контейнера не остается остатков заготовки.

- Можно экструдировать как большие заготовки, так и заготовки большого сечения.

Недостатки гидростатической экструзии

- Заготовки должны быть подготовлены путем сужения одного конца, чтобы соответствовать углу входа матрицы.

То есть печать должна быть сформирована в начале круга.

То есть печать должна быть сформирована в начале круга. - Необходимо обработать всю заготовку, чтобы удалить любые поверхностные дефекты.

- Трудно получить жидкость под высоким давлением.

- Остаток заготовки или заглушка из более прочного материала должны быть оставлены в конце экструзии для предотвращения внезапного выброса экструзионной жидкости.

Подробнее: Что такое литье с выпариванием, его области применения и преимущества

В зависимости от рабочей температуры

Горячая экструзия:

Как уже говорилось ранее, процесс горячей экструзии осуществляется выше температуры рекристаллизации материала. Это обычно выше 50-60% его температуры плавления. В этих типах экструзии требуется небольшое усилие, с ними легко работать, а продукт не затвердевает от пятен. Хотя требуется высокий уровень обслуживания.

Холодная экструзия: Холодная экструзия происходит при комнатной температуре или ниже температуры кристаллизации материала. Он предлагает высокие механические свойства, высокое качество поверхности и отсутствие окисления на поверхности металла. Однако требуется высокое усилие, и изделия изготавливаются с деформационным упрочнением.

Он предлагает высокие механические свойства, высокое качество поверхности и отсутствие окисления на поверхности металла. Однако требуется высокое усилие, и изделия изготавливаются с деформационным упрочнением.

Подробнее: Различные типы процесса ковки

Принцип работы экструзии

Процесс экструзии прост и понятен. Благодаря различным объяснениям типов процессов экструзии вы познакомитесь с различными вариантами процессов экструзии. Что ж, в обычном методе поршень или плунжер используется для приложения сжимающего усилия к заготовке. При горячей экструзии заготовку нагревают или выдерживают при комнатной температуре при холодной экструзии. Затем его помещают в экструзионный пресс, который похож на устройство с поршневым цилиндром, то есть металл помещается в цилиндр и толкается поршнем. Верхняя часть цилиндра оснащена матрицей.

Этот плунжер, установленный на прессе, толкает заготовку к матрице, которая принимает форму желаемого объекта. Прикладываемая высокая сжимающая сила позволяет рабочему материалу проходить через матрицу и преобразовываться в форму. Деталь снимается с пресса и выполняется операция.

Деталь снимается с пресса и выполняется операция.

Подробнее: Типы инструментов для измерения и разметки и их применение

Посмотрите видео ниже, чтобы узнать больше о процессе экструзии:

Преимущества и недостатки экструзии

Преимущества:

Ниже приведены преимущества процесса экструзии в различных областях применения:

- Высокие механические свойства могут быть достигнуты с помощью холодной экструзии.

- Можно легко создать сложное поперечное сечение.

- Можно обрабатывать хрупкие и пластичные материалы.

- Высокий коэффициент экструзии.

Подробнее: Все, что вам нужно знать о станке с ЧПУ

Недостатки:

Несмотря на хорошие преимущества процесса экструзии, все же существуют некоторые ограничения. Ниже приведены недостатки процесса экструзии в различных областях его применения:

- Высокие начальные или установочные затраты.

- Требуют высокой силы сжатия.

д.

д.

Эта высокая сжимающая сила позволяет рабочему металлу проходить через матрицу и преобразовываться в желаемую форму.

Эта высокая сжимающая сила позволяет рабочему металлу проходить через матрицу и преобразовываться в желаемую форму.

2.2 Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика:

2.2 Посмотрите видео ниже, чтобы узнать, как происходит процесс экструзии пластика:

Другие мелкодисперсные прекурсоры, такие как хлопья и чипсы, эффективно уплотняют заряды (уплотнение трением) перед экструзией. Наконец,

Другие мелкодисперсные прекурсоры, такие как хлопья и чипсы, эффективно уплотняют заряды (уплотнение трением) перед экструзией. Наконец,

То есть печать должна быть сформирована в начале круга.

То есть печать должна быть сформирована в начале круга.