В процессе изготовления изделий методом художественной обработки металла используют как драгоценные, так и недрагоценные металлы и их сплавы. К драгоценным относятся золото, серебро, платина и металлы платиновой группы: палладий, рутений, иридий, осмий, а к недрагоценным — черные металлы — сталь, чугун — и цветные металлы — медь, латунь, бронза, алюминий, магний, мельхиор, нейзильбер, никель, цинк, свинец, олово, титан, тантал, ниобий. Используют также в виде небольших добавок для изменения свойства сплавов или в качестве покрытий кадмий, ртуть, сурьму, висмут, мышьяк, кобальт, хром, вольфрам, молибден, марганец, ванадий. Алюминий. Этот мягкий серебристо-белый металл легко прокатывается, тянется и режется. Для повышения прочности в сплавы алюминия добавляют кремний, медь, магний, цинк, никель, марганец, хром. Из алюминиевых сплавов изготовляют литые архитектурные детали и скульптуры, а также ювелирные украшения. Бронза. Это сплав меди с цинком, оловом, свинцом. Выпускают также и безоловянистые бронзы. В истории человечества целая эпоха носит название бронзового века, когда люди, научившись выплавлять бронзу, изготовляли из нее предметы быта, оружие, денежные знаки (монеты), украшения. В настоящее время из бронзы изготовляют памятники, монументальные скульптуры, а также предметы внутреннего убранства театров, музеев, дворцов, подземных вестибюлей станции метро. Золото. С глубокой древности и до наших дней золото является самым распространенным металлом для изготовления ювелирных изделий, предметов сервировки стола и украшения интерьера. Широко применяют его в целях золочения черных и цветных металлов, а также для приготовления припоев. Золото в чистом виде — это металл красивого желтого цвета. Сплавы золота могут быть белого, красного, зеленого цветов, а также окрашенными в черный цвет. Золото — очень вязкий, пластичный и ковкий металл. Сплавы золота хорошо режутся, шлифуются и полируются. Золото не подвержено окислению. Оно растворяется только в селеновой кислоте и царской водке — смеси концентрированных кислот: одной части азотной и трех частей соляной. Иридий. Этот металл внешне напоминает олово, но отличается от него высокой твердостью и хрупкостью. Иридий хорошо полируется, но трудно поддается обработке резанием. На него не действуют ни щелочи, ни кислоты, ни их смеси. Применяют иридий в ювелирном деле. Латунь. Это сплав меди с цинком, применяемый для изготовления предметов сервировки стола и украшения интерьера (чеканок), а также различных ювелирных изделий, нередко посеребренных или позолоченных. Латуни успешно обрабатываются резанием, легко паяются, прокатываются, штампуются, чеканятся, никелируются, серебрятся, золотятся, оксидируются», по сравнению с чистой медью они более прочны и тверды, значительно дешевле и наряднее по цвету. Латунь с малым содержанием цинка (от 3 до 20%), называемая томпаком, имеет красновато-желтый цвет. Магний. Этот металл в четыре раза легче бронзы. Сплавы, состоящие из магния, алюминия, марганца, цинка, а также меди и кадмия, применяют в последнее время для изготовления предметов украшения интерьера промышленных объектов. Медь. Это мягкий, исключительно пластичный и вязкий металл, легко поддающийся обработке давлением: волочению, прокатке, штамповке, чеканке. Медь хорошо шлифуется и полируется, но быстро теряет блеск; ее затруднительно точить, сверлить, фрезеровать. Чистую или красную медь применяют для изготовления ювелирных филигранных изделий и предметов украшения интерьера — чеканок. Используют медь для приготовления припоев (медных, серебряных, золотых), а также в качестве добавки в различные сплавы. Никель. Белого цвета, с сильным блеском металл, химически стойкий, тугоплавкий, прочный и пластичный; в чистом виде в земной коре не встречается. Применяют никель в основном для декоративно-защитного покрытия предметов сервировки стола и ювелирных украшений, а сплавы на основе никеля (мельхиор и нейзильбер), обладающие достаточной коррозионной стойкостью, прочностью, пластичностью и способностью легко прокатываться, чеканиться, штамповаться и полироваться, используют для изготовления предметов сервировки стола и украшения интерьера, а также ювелирных изделий. Ниобий. Очень схож с танталом. Устойчив к воздействию кислот: на него не действуют царская водка, соляная, серная, азотная, фосфорная, хлорная кислоты. Ниобий растворяется только в плавиковой кислоте и ее смеси с азотной кислотой. В последнее время его стали применять за рубежом для изготовления ювелирных украшений. Олово. В древности из олова чеканили монеты и изготовляли сосуды. Этот мягкий и вязкий металл по цвету темнее серебра, а по твердости превосходит свинец. В ювелирном деле его используют при приготовлении припоев и как компонент сплавов цветных металлов, а в последнее время, кроме того, для изготовления ювелирных изделий и предметов украшения интерьера. Осмий. Это блестящий, синевато-серый металл, очень твердый и тяжелый. Осмий не растворяется в кислотах и их смесях. Применяют его в сплавах с платиной. Палладий. Этот вязкий пластичный металл легко поддается ковке, прокатке. По цвету палладий темнее серебра, но светлее платины. Растворяется он в азотной кислоте и царской водке. Применяют палладий для изготовления ювелирных украшений, а также используют как добавки в сплавах с золотом, серебром, платиной. Платина. Применяют платину для изготовления ювелирных украшений и в качестве декоративного покрытия. Пластичность, прочность, износостойкость, игра цвета — вот свойства платины, которые так привлекают ювелиров. Платина — это блестящий, белого цвета металл, очень ковкий, с большим трудом растворяется даже в кипящей царской водке — смеси трех частей азотной и пяти частей соляной кислот. В природе платина встречается с примесью палладия, рутения, родия, иридия, осмия. Родий. Достаточно твердый, но хрупкий металл, по цвету напоминающий алюминий. Родий не растворяется в кислотах и их смесях. Используют родий для декоративного покрытия ювелирных изделий. Рутений. Металл, внешне почти не отличающийся от платины, но более хрупкий и твердый. Применяют его в сплаве с платиной. Свинец. Очень мягкий и вязкий металл, легко прокатывается, штампуется, прессуется, хорошо отливается. Свинец известен издревле и широко применялся для изготовления скульптур и декоративных деталей архитектуры. В ювелирном деле свинец используют для приготовления припоев и как компонент в сплавах. Серебро. Этот металл очень широко применяют для изготовления предметов сервировки стола и украшения интерьера, различных ювелирных изделий, а также используют для приготовления припоев, в качестве декоративного покрытия и лигатуры в золотых, платиновых и палладиевых сплавах. Серебро обладает высокой пластичностью и ковкостью, хорошо режется, полируется, прокатывается. Оно тверже золота, но мягче меди, растворяется лишь в кислотах азотной и горячей серной. Сталь. Сталь получают путем переплавки передельного (белого) чугуна. При производстве художественных изделий применяют сталь нержавеющую и вороненую — темного цвета (специально обработанную). Из нержавеющей стали изготовляют предметы сервировки стола и украшения интерьера, а в последнее время и ювелирные изделия, из вороненой стали — ювелирные украшения. Для придания изделиям из нержавеющей стали более нарядного вида их золотят или серебрят. Тантал. Металл серого цвета со слегка свинцовым оттенком, второй после вольфрама по тугоплавкости. Ему свойственны пластичность, прочность, хорошая свариваемость, коррозионная стойкость. Ювелирные фирмы западных стран применяют тантал для изготовления отдельных видов ювелирных украшений. Титан. Это блестящий, серебристого цвета металл, легко поддающийся различным видам обработки: его можно сверлить, точить, фрезеровать, шлифовать, паять, клеить. По коррозионной стойкости титан сравним с драгоценными металлами. Он обладает высокой прочностью, имеет низкую плотность, является достаточно легким. В последнее время в зарубежных странах из титана изготовляют широкий ассортимент самых разнообразных ювелирных украшений. Цинк. Это металл серовато-белого цвета с синеватым оттенком. Первые художественные изделия из цинка — декоративные скульптуры, барельефы — появились в XVIII веке. В конце XIX века из цинка методом художественного литья изготовляли подсвечники, настольные бра, канделябры, декоративные скульптуры, которые нередко тонировали под бронзу или золотили. В ювелирном деле цинк применяют для приготовления припоев, а также как один из компонентов в различных сплавах. Чугун. Существуют следующие виды чугуна: литейный (серый), передельный (белый) и специальный. Для изготовления художественных изделий используют только литейный или серый чугун. Серый чугун — основной материал для художественного литья. Из него отливают вазы и скульптуры малых форм, ларцы и шкатулки, пепельницы и подсвечники, предметы садово-паркового назначения и многие другие изделия. Автор: В.П. Новиков |

www.sdelaysam.info

Твердые металлы — Энциклопедия по машиностроению XXL

Для склепываемых деталей, изготовленных из одного твердого металла, целесообразнее подавать на сборку детали с предварительными (меньшего диаметра) отверстиями под заклепки большого диаметра. Это сокращает машинное время при выполнении швов. В склепываемых деталях такие отверстия затем развертываются до нужного диаметра. В этом случае на обоих чертежах склепываемых деталей отмечают отверстия и назначают предварительные размеры, указывая, что до окончательного размера они должны быть развернуты при сборке. [c.244]Все металлы в твердом состоянии имеют кристаллическое строение. Атомы в твердом металле расположены упорядоченно и образуют кристаллические решетки (рис. 1.1). Расстояния между атомами называют параметрами решеток и измеряют в нанометрах, С повышением температуры или давления параметры решеток могут изменяться. Некоторые металлы в твердом состоянии в различных температурных интервалах приобретают различную кристаллическую решетку, что всегда приводит к изменению их физико-химических свойств. [c.5]

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом). В этом случае происходит внутренняя перестройка, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. Так как в равномерном температурном поле скорость роста зерен по всем направлениям одинакова, то новые зерна, появившиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

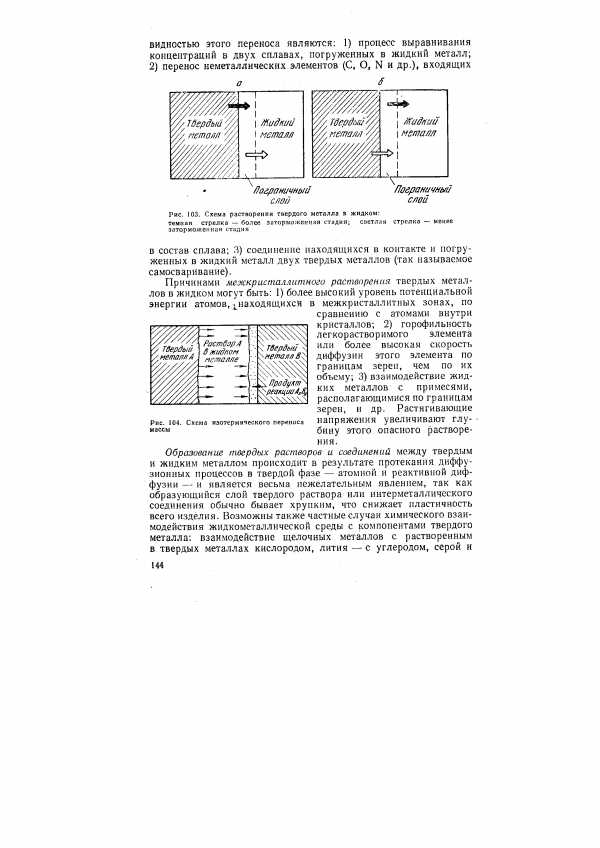

Растворение твердого металла в жидком состоит из двух последовательных стадий гетерогенной и гомогенной диффузии. Скорость процесса растворения определяется или одной, более заторможенной из этих стадий (первой—при растворении Рев Na, РЬ в сплавах РЬ—Sn, рис. 103, а) второй — при растворении Си в РЬ и Bi, Ni и РЬ, Fe в Hg рис. 103, б) или обеими (при растворении Ni и Си в РЬ, РЬ в Sn) и в изотермических условиях плавно изменяется от начального максимального значения до нуля при достаточно большой длительности растворения. Повышение температуры и движение жидкого металла увеличивают скорость растворения. Растворение сплавов может быть селективным (избирательным). [c.143]

Термический перенос массы является наиболее опасным и часто встречающимся на практике процессом в горячей зоне жидкометаллического контура происходит растворение твердого металла в жидком, а в холодной зоне выделение кристаллов из раствора. Незатухающий характер термического переноса массы — главная его опасность. [c.143]

Изотермический перенос массы наблюдается в том случае, когда вместе с твердым металлом в жидкометаЛлической среде находится другой твердый металл, способный образовывать с первым интер-металлические соединения или твердые растворы (рис. 104). Разно- [c.143]

| Рис. 103. Схема растворения твердого металла в жидком |  |

Образование твердых растворов и соединений между твердым и жидким металлом происходит в результате протекания диффузионных процессов в твердой фазе — атомной и реактивной диффузии — и является весьма нежелательным явлением, так как образующийся слой твердого раствора или интерметаллического соединения обычно бывает хрупким, что снижает пластичность всего изделия. Возможны также частные случаи химического взаимодействия жидкометаллической среды с компонентами твердого металла взаимодействие щелочных металлов с растворенным в твердых металлах кислородом, лития — с углеродом, серой и [c.144]

ВЗАИМОДЕЙСТВИЕ ТВЕРДЫХ МЕТАЛЛОВ С ПРИМЕСЯМИ В ЖИДКОМ МЕТАЛЛЕ [c.145]

Разрушение твердых металлов жидкими усиливают и некоторые другие примеси, например азот, водород и хлор. [c.145]

Первый вид взаимодействия в зависимости от сохранности образующейся окисной пленки на поверхности твердого металла может сопровождаться как увеличением, так и уменьшением массы металла, а иногда иметь межкристаллитный характер (аустенитные хромоникелевые стали при 750° С в жидком натрии с 0,5% кислорода). [c.145]

В определенных условиях под воздействием потока жидкого металла твердый металл разрушается вследствие протекания процессов эрозии и кавитации. [c.147]

Эрозия — это износ и выбивание частиц из поверхности твердого металла под влиянием потока жидкого металла. Кавитацией называют разрушение твердого металла под микроударным воздействием жидкометаллической среды это воздействие проявляется при захлопывании на поверхности твердого металла паровых пузырьков, имеющихся в жидкости. Следовательно, кавитация — это усталостный процесс, протекающий в микрообъемах поверхностного слоя твердого металла. [c.147]

Коррозионно-эрозионные повреждения твердых металлов повышаются при увеличении потока жидкого металла и его плотности. Они не наблюдаются для сталей в жидком литии даже при высоких скоростях, возникают в жидких натрии и калии при скорости выше 8—10 м/с, а в жидких висмуте, свинце и ртути — при скорости выше 3 м/с. Указанные пределы скоростей превышать не рекомендуется. Более подробно эти вопросы так же, как и эффекты влияния среды на металл, испытывающий действие напряжений, рассматриваются в ч. II применительно к коррозии металлов в жидких электролитах (см. с. 332). [c.147]

Такой характер изменения ч, з. и с. р. в зависимости от степени переохлаждения объясняется следующ,им. С повышением степени переохлаждения разность свободных энергий жидкого и твердого металлов AF (см. рис. 16) возрастает, что способствует повышению скорости кристаллизации, т. е. скорости образования зародышей и их роста (рис. 22). Однако для образования и роста зародышей требуется диффузионное перемещение атомов в жидком металле. [c.35]

Доля полимеров среди конструкционных материалов постоянно увеличивается. В ряде случаев они успешно конкурируют с металлами. Поэтому необходимо повышать надежность, долговечность и конструкционную прочность полимерных материалов, предупреждать их старение. На рис. 19.2 приведена зависимость деформации различных материалов от деформирующего усилия. Так, у твердых металлов после возрастания усилия выше предела упругости (точка В) быстро наступает разрыв. У пластмасс после превышения предела упругости (точка В) наблюдается значительная деформация, увеличивающаяся непропорционально действующему усилию. [c.339]

В случае применения более твердых металлов (латуни, бронзы, низкоуглеродистой отожженной стали) для обеспечения пластической деформации уменьшают размеры прокладок 8 а 9, их делают гребенчатыми 10,11 или гофрированными 12. [c.589]

На рис. 160, е показано крепление стальной крышки подшипника к корпусу из алюминиевого сплава. Совместное растачивание или развертывание постелей корпуса и крышки затруднительно из-за различной твердости металлов. Отверстие уходит в сторону более мягкого металла. На стыках мягкого и твердого металлов резец работает с ударами и быстро тупится. Получить точную поверхность с малой шероховатостью на участке перехода невозможно. Для правильной обработки необходимо, чтобы крышка была сделана также из алюминиевого сплава (вид ж). [c.143]

Назначение — резцы и фрезы при обработке с небольшой скоростью резания твердых металлов (валки с закаленной поверхностью), гравировальные резцы при очень напряженной работе, прошивные пуансоны и т, д. [c.377]

Это достигается тем, что сварочные материалы участвуют а) 3 защите расплавленного металла в зоне протекания металлур гических процессов, а в некоторых случаях и пагрстого твердого металла от вредного действия атмосферного воздуха (насыщения его газами атмосферы) в точение всего н])оцесса сварки — в процессе расплавления, переноса в дуге, пребывания в сварочной ванне, к рнсталлнзации б) в регулпрованпи химического состава металла шва путем его легирования и раскисления в) в очистке (рафинировании) металла шва — удалении серы, фосфора, включений окислов и шлаков г) в очистке металла шва от водорода и азота д) в ряде случаев в модифицировании, измельчении первичной структуры шва. [c.84]

В металле сварочной ванны всегда имеется некоторое количество растворенного водорода, попадающего в ванну из влаги, ржавчины и других загрязнений. Наибольшей растворимостью водород обладает в жидком металле. При затвердевании металла растворимость водорода резко снижается, но его растворимость в твердом металле зависит от температуры и структурного состояния. От этих факторов зависит и дпффузиоппая способность (проницаемость) водорода (табл. 62). [c.247]

Резкое падение прочности при высоких температурах (рис. 158, а) может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий моягет вытекать через корень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита пли стали. [c.354]

Если обрабатывается мягкий материал (дерево, пластмассы, ЦЕ етные металлы), или при обработке стали и чугуна применяются малые скорости резания и стружка имеет малое сечение, то в единицу времени на процесс резания затрачивается мало энергии. Если обработка происходит при больших скоростях резания, обрабатываются твердые металлы и стружка имеет большое сечение, то в этих случаях в единицу времени затрачивается много энергии. Механическая энергия в процессе резания превращается в тепловую, режущая кромка инструмента сильно нагревается (до красного каления) при тяжелых условиях резания. Для такого инструмента главное требование— сохранение твердости при длительном нагреве, т. е. сталь должна обладать красностойкостью. [c.411]

Усадочные раковин ы — сравнительно крупные полости, расположенные в местах отливки, затвердеваюп их последними (рис. 4.4, а). Сначала около стенок лите 1ной формы образуется корка 1 твердого металла. Вследствие того что усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки, уровень металла в незатвердевтей части отливки понижается до уровня а—а. В следующий mo.wht времени на корке / нарастает новый твердый слой 2. а уровень жидкости опять понижается до уровня [c.124]

Аргон — бесцисшый газ, в 1,38 раза тяжелее воздуха, нерастворим в жидких и твердых металлах. Аргон выпускают высшего и первого сортов, имеющих соот-вететиетю чистоту 99,992 и 99,987 %, Поставляют и xpaitHT аргон а стальпы.х баллона, в сжатом газообразном состоянии под давлением 15 МПа. [c.195]

Введение в жидкие висмут, свинец или ртуть небольших (обычно около 0,05% по массе) количеств ингибиторов — циркония или титана — суш,ественно (иногда в сотни раз) снижает скорость растворения в них железа и стали, что обусловлено образованием на поверхности защитных пленок нитридов и карбидов циркония и титана, затрудняюш,их выход атомов твердого металла в жидко-металлический раствор. Кроме того, присутствие этих ингибиторов замедляет кристаллизацию растворенного металла в условиях термического переноса массы и увеличивает пресыщение раствора в холодной зоне. [c.145]

Таким образом, гомогенная трактовка протекания электрохимического коррозионного процесса, являющаяся вполне законной для жидкого металла, при переходе к твердому металлу может слуокить только известным приближением являющимся упрош,ен-ной картиной при наличии в металле инородных включений и пригодным только для металлов повышенной частоты или для количественной оценки случаев более или менее равномерного характера разрушения поверхности корродирующего металла, т. е. когда общая величина коррозии представляет интерес. [c.186]

Обработка материалов лазерным луч м. Направим на поверхность какого-то материала, например металла, луч мощного лазера. Вообразим, что интенсивность излучения постепенно растет (за счет увеличения мощности лазера или за счет фокусирования излучения). Когда интенсивность излучения достигнет необходимого значения, начнется плавление металла. Вблизи гюверхности, непосредственно под световым пятном, возникает область жидкого (расплавленного) металла. Поверхность, отграничивающая эту область от твердого металла (ее называют поверхностью расплава), постепенно перемещается в глубь материала по мере гюглощення им световой энергии. При этом площадь поверхности расплава увеличивается и, следовательно, теплота начинает более интенсивно проникать в глубь материала за счет теплопроводности. В результате устанавливается поверхность расплава (рис. 18.3, а). [c.295]

Определение твердости по Роквеллу. В этом методе твердость оп[)еделяют по глубине отпечатка. Наконечником (индентором) служит алмазный конус с углом при вершине 120″ или стальной закаленный шарик (d —— 1,588 мм). Алмазный конус применяют для испытания твердых металлов, а шарик — для мягких. [c.67]

Конструкции а, б применяют для седел, выполненных из пластичного металла (бронза, аустенитные стали и т. д.), сажаемых в корпусы из твердого и xpytiKoro металла (чугун), конструкции в, г — для седел, выполненных из твердого металла, сажаемых в корпусы нз пластичного металла (алюминиевые сплавы). [c.222]

Втулки фиксируют в отверстии развальцовкой (рис. 387, и), расчеканкой торцов (вид о) шш закатыванием з кольцевую канавку корпуса (вид с). Этот способ рнмсняют преимущественно для установкн втулок в корпусах из твердых металлов (сталь, чутун). [c.399]

mash-xxl.info

material Металл — Стр 2

Серебро. Химические и физико-механические свойства. Легирование серебра, его сплавы.

Химические свойства серебра

Нормальный электродный потенциал серебра равен 0,798 В. Чистое полированное серебро практически не изменяет свой цвет на воздухе. При обычной температуре Ag не взаимодействует с O2, N2 и h3. При действии свобод ных галогенов и серы на поверхности серебра образуется защитная пленка. Озон образует на поверхности Ag черный налет. Хлор, бром, йод реагируют с ним даже при комнатной температуре. Расплавленное серебро может в очень больших количествах поглощать кислород, в про цессе охлаждения растворимость кислорода уменьшается, при этом образуется пористость, ухудшающая качество поверхности. Серебро стойко к коррозии в большинстве минеральных и органических кислот, в вод ных растворах галогенов. Серебро также устойчиво в дистиллированной, природной и питье вой воде, в этиловом и метиловом спирте любой концентрации. В царской водке серебро не растворяется из-за образования защитной пленки AgCl. В отсутствие окислителей при обычной температуре HCl, HBr, HI не взаимодействуют с сере бром благодаря образованию на поверхности металла защитной пленки малорастворимых га логенидов. Кипящие едкие щелочи на серебро не действуют.

Физико-механические свойства серебра

Серебро – металл белого блестящего цвета, мягкий и пластичный, хорошо поддается об работке давлением. Имеет гцк решетку, плотность при 20°С составляет 10,49 г/см3, темпера тура плавления 961°С (960,8°С). Различия в температуре плавления объясняются высокой растворимостью в серебре кислорода. Серебро очень хорошо полируется, имеет наивысшую отражательную способность, оно отражает 94 % световых лучей, является самым электро- и теплопроводным металлом. Серебро прекрасно деформируется как в холодном, так и в горячем состоянии. Оно лег ко прокатывается в тончайшие листы до 0,00025 мм и вытягивается в очень тонкую проволо ку. Из Ag можно изготовить фольгу толщиной 2,5 мкм. Свет, проходящий через фольгу, при обретает голубовато-зеленый оттенок. Серебро тверже золота, но мягче меди. Благодаря своим уникальным свойствам – высокой электропроводности и теплопровод ности, отражательной способности, светочувствительности – серебро имеет очень широкий диапазон применения. Растворяясь в золотом сплаве, серебро придает ему пластичность, блеск и облегчает пайку, однако изменяет цвет сплава и значительно повышает его цену.

Сплавы серебра для ювелирных изделий содержат два компонента – серебро и медь.

Медь.С повышением содержания меди до 28 % твердость и прочность сплавов Ag–Cu повышается, а пластичность падает. Цвет серебра с увеличением содержания меди становится все более желтоватым. Сплав серебра с 50 % меди становится красноватым, а с 70 % меди имеет красный цвет. При добавке в сплав Ag–Cu других металлов он становится трех- или многокомпонент ным, что может существенно изменить его свойства: сделать более разносторонним в при менении или, наоборот, совершенно непригодным для использования.Золото.Сплавы Ag–Au обладают высокими литейными свойствами и стойкостью к окислению.Никель.В сплавах серебра, применяемых в производстве ювелирных изделий, при со держании никеля до 1% замедляется рост зерна, и тем самым улучшаются их механические свойства. Железо всегда является нежелательной примесью в сплавах серебра.Железоприсут ствует в сплавах в виде чужеродных частиц, ухудшающих обрабатываемость.Свинец. Сплавы серебра, содержащие свинец, становятся при нагреве хрупкими, так как свинец и серебро при температуре 304°С образуют эвтектику, которая располагается по гра ницам зерен, что делает сплав красноломким.Олово.Даже небольшая добавка олова снижает температуру сплава, однако при этом сплав получается более тусклым, мягким и пластичным.Алюминий.При содержании до 4-5 % алюминий не влияет на структуру сплава, при бо лее высоком содержании делает сплав хрупким, т.к. при этом образуется хрупкое соединение Ag3Al. При отжиге и плавке образуется также соединение Al2O3, которое, располагаясь по границам зерен, делает сплав хрупким и ломким.Кадмий.Сплавы с кадмием пластичны и устойчивы против коррозии на воздухе, не тускнеют и хорошо обрабатываются.

Платина. Химические и физико-механические свойства. Легирование платины, его сплавы.

Платина – тяжелый металл, имеющий бело-серую окраску, аналогичную окраске стали. Плотность платины (21,37 г/см3) в 3 раза больше плотности железа, это очень прочный ме талл, обладающий хорошей тугоплавкостью (температура плавления 1772С). Природная окраска платины, внешне похожая на белое золото, эффектно подчеркивает красоту бриллиантов, их прозрачность и блеск. Платина пластична, хорошо полируется, обладает высокой отражательной способно стью, имеет низкую тепло- и электропроводность, малую удельную теплоемкость. Твердость платины по шкале Мооса составляет 4-4,5. Платина в горячем состоянии хо рошо прокатывается и сваривается. Может прокатываться в тончайшие листы (до 0,0025 мм) и протягивается в тончайшую проволоку (до 0,001 мм). Платина химически очень устойчива. Не окисляется на воздухе даже при накаливании и, остывая, сохраняет свой цвет. Платина никогда не тускнеет и не вызывает аллергии. Устойчива к влажной среде. При обычных условиях с простыми веществами (Cl2, S, O2) не реагирует. В мелкораздробленном виде при повышенной температуре реагирует с хлором и серой. Разъедают платину циани стый калий и расплавленные щелочи. Платина практически нерастворима в воде, в кислотах, за исключением горячей царской водки, при взаимодействии с которой Pt полностью растворяется.

Платина в чистом виде очень мягкая, поэтому ее легируют, например, иридием, палла дием, родием и другими металлами. Для изготовления ювелирных изделий в сплав кроме указанных легирующих элементов добавляют еще и медь. Иридий. Легирование платины иридием способствует резкому возрастанию твердости и прочностных характеристик сплавов. Сплавы с иридием по сравнению с другими сплавами платины наиболее химически устойчивы, особенно по отношению к кислотам.Палладий. Добавки палладия снижают температуру плавления, повышают пластич ность, улучшают обрабатываемость и ковкость сплавов платины, осветляют их. Чтобы создать сплавы для литья с разным уровнем чистоты, используется кобальт и (или) палладий. Сплав смедьюможно также отливать, если это необходимо, но поверхности литья име ют тенденцию к большей шероховатости и их труднее полировать, чем литые кобальтовые сплавы. Платиновые сплавы очень чувствительны к присутствию примесей и инородных вклю чений, которые при нагреве могут взаимодействовать с матрицей с образованием легкоплав ких составляющих и приводить к хрупкому разрушению.

Металлы платиновой группы, их свойства.

Палладий– металл серебристо-белого цвета, имеющий более светлую окраску, чем пла тина. Металл мягкий и ковкий, легко прокатывается в фольгу и протягивается в тонкую про волоку, твердость по Моосу равняется 5. По своим свойствам он близок к платине, но более легкий и пластичный, чем и привлек ювелиров. Палладий не тускнеет на воздухе, на его поверхности не образуется ни царапин, ни трещин, а зеркальный блеск сохраняется десятилетия. Благодаря тому, что палладий хоро шо обрабатывается, обладает низкой температурой плавления и относительно недорогой по стоимости, он наиболее часто применяемый металл из всей группы платиновых металлов. В ювелирных изделиях он используется также в большей степени, чем другие металлы плати новой группы. По своим химическим свойствам палладий значительно уступает платине и другим пла тиновым металлам. Он растворяется в царской водке и разъедается в серной кислоте. Палла дий химически устойчив на воздухе и в воде, в горячей немного разбавленной азотной кис лоте растворяется с образованием нитрата палладия Pd(NO3)2. При температуре от 400 до 850°С палладий покрывается светло-фиолетовым оксидным слоем, который исчезает при бо лее высоких температурах.

Рутений– серовато-белый металл, тугоплавкий, твердый и хрупкий. Механической об работке не поддается. Плотность при 20С составляет 12,45 г/см3, твердость по Моосу – 6,5. Рутений обладает высокой стойкостью к коррозии. Металл устойчив к действию кислот и серы. Компактный металлический рутений не растворяется в щелочах и даже в кипящей царской водке, но частично растворяется в азотной кислоте с добавками сильных окисли телей – перхлоратов или броматов. Рутений можно растворить в щелочной среде гипохлори тами или в кислой среде электрохимическим методом. При сильном нагревании взаимодействует с кислородом, а также с хлором и фтором, растворяется в щелочах. При нагревании на воздухе рутений начинает частично окисляться. Рутений используется в качестве легирующего элемента к сплавам платины, палладия, молибдена, вольфрама, применяемым для производства перьев авторучек и осей компасов.

Родий– тугоплавкий голубовато-белый металл, по цвету и блеску напоминающий алю миний. Металл твердый и хрупкий, при нагревании пластичный. Резанием обрабатывается с трудом ввиду его твердости. Только при белом калении он приобретает некоторую ковкость и поддается обработке давлением. При температуре красного каления хорошо поддается про катке и ковке. Хорошо полируется и в таком состоянии напоминает сталь. Родий характеризуется высокой отражательной способностью и обладает высокой теп ло- и электропроводностью. Плотность родия составляет 12,44 г/см3, температура плавления 1966°С; твердость по Моосу 6,0. Родий является химически пассивным металлом, исключительно стойким к действию многих веществ. В нормальных условиях на воздухе и в воде не окисляется. При нагревании покрывается черной окисной пленкой, которая исчезает при температуре свыше 1200°С. Родий обладает стойкостью к коррозии почти во всех водных растворах, включая мине ральные кислоты, и даже при высоких температурах. Родий устойчив к действию кислот (кроме концентрированной серной) и царской водки. Устойчив к действию серы, фосфора, хлора, фтора. Растворяется только в щелочных растворах цианидов.

Иридий– металл серебристо-белого цвета, по внешнему виду и цвету напоминает олово, очень твердый и тугоплавкий. Плотность иридия составляет 22,42 г/см3, температура плавле ния 2447С, твердость в отожженном состоянии 172 HB, по Моосу – 6,5. Относительное удлинение при растяжении составляет лишь 2 %. Металл можно резать и полировать, но об работке давлением он поддается только при высоких температурах.В химическом отношении иридий один из самых стойких металлов. Иридий не вступает в реакцию со щелочами, кислотами и их смесями, даже царская водка на него не действует. Только при температуре свыше 800С иридий поддается действию хлора, фтора и кислорода. Иридий входит в состав платиновых сплавов промышленного производства для повыше ния твердости сплава. Иридий используется как легирующий элемент сплавов, применяемых для термопар (пара иридий и его сплав с рутением позволяют измерять температуру до 2200С), тиглей и электродов для запальных свечей в авиационных двигателях.

Осмий– серовато-белый металл с голубым оттенком, тяжелый, тугоплавкий, твердый и хрупкий. Хрупкость осмия так велика, что его можно истолочь в порошок в железной ступке, причем порошок имеет сине-черный цвет, а не серовато-светлый, как у большинства метал лов. Механической обработке осмий не поддается. Температура плавления осмия составляет 3047С, твердость по Моосу 7,0. Особенно стью осмия является его вес – это самый тяжелый металл на Земле. Плотность осмия состав ляет 22,5 г/см3, т.е. он в 2 раза тяжелее Pb и почти в 3 раза тяжелее Fe. Химическими свойствами Os не отличается от Ru. Этот металл является наиболее стой ким в химическом отношении металлом. Ни одна из кислот и царская водка на него не дей ствуют. Сплавление с другими металлами платиновой группы придает еще большую твердость осмию. Сплав платины с осмием иногда используется для изготовления некоторых меди цинских имплантантов. Высокая температура плавления осмия затрудняет производство его сплавов. В ювелирном производстве осмий не применяется.

Медь и сплавы на ее основе. Их свойства.

Медь хорошо шлифуется и полируется, но быстро теряет блеск; ее затруднительно то чить, сверлить, фрезеровать. Медь хорошо сваривается, паяется оловом и твердым припоем, пластична, поддается выколотке. Одно из достоинств меди – красивый цвет, который обога щает колорит изделия, особенно если оттонировать и придать разные оттенки. На воздухе медь постепенно тускнеет, так как сначала на ее поверхности образуется слой окиси красного цвета. Медь растворима в азотной и соляной кислоте, а при взаимодействии с уксусной кисло той образует ядовитую ярь-медянку. В художественной промышленности чистая, или красная, медь применяется довольно часто, однако все же не так широко, как ее сплавы – бронза и латунь. Применение чистой меди в ряде случаев обусловливается ее исключительно высокой пластичностью и вяз костью, позволяющей из листов сравнительно небольшой толщины (0,8-1,2 мм) получать пу тем выколотки сложные объемные формы. Из меди часто делают кровли, реже медь встречается в интерьерах. Медные детали пре восходно сочетаются с мебелью из натурального дерева. Из нее делают вытяжки над ками ном или плитой. Листовая медь является основным материалом для чеканных, граверных работ и декора тивных работ из проволоки. Чистую или красную медь применяют для изготовления ювелир ных филигранных изделий. Чаще чистая медь используется для изготовления шаблонов.

Латунь, представляющая собой сплав меди с цинком, иногда с добавками свинца, оло ва, железа, никеля и других элементов, имеет красивый золотисто-желтый цвет. Латунь хоро шо обрабатывается на режущих станках, полируется и надолго сохраняет полированную по верхность, хорошо сваривается и паяется как мягкими, так и твердыми припоями. Большинство латуней хорошо прокатываются, штампуются и чеканятся. Латунь легко и прочно покрывается различными гальваническими покрытиями – никелем, серебром и золо том; хорошо принимает химические оксидировки и может быть тонирована в любые цвета. Температура плавления латуни 980-1000С.Мельхиоры– сплавы меди и никеля, содержащие от 18 до 30% никеля, получившие широкое применение с середины XVIII и особенно в XIX в.Мельхиоры отличаются высокой прочностью, хорошо обрабатываются механически, имеют высокую коррозионную стойкость. Кроме никеля в некоторые марки мельхиоров вво дят железо, марганец, хром. Легирование мельхиора железом и марганцем позволяет повы шать коррозионную стойкость сплава.Нейзильберы– сплавы системы Cu–Ni– Zn с содержанием Ni от 5 до 35 % и Zn от 13 до 45 %. При повышенном содержании никеля сплав имеет красивый белый цвет с зеленоватым или синеватым отливом и высокую стой кость против коррозии. В ювелирном деле нейзильбер используется для изготовления булавок, посеребренных столовых приборов, игл различных форм и др.Куниали– сплавы тройной системы Cu–Ni–Al. Сплавы отличаются высокой коррозионной стойкостью в атмосферных условиях, пресной и морской воде. Куниали не уступают по прочности некоторым конструкционным сталям. Куниали применяются для изготовления деталей специального назначения, которые должны обладать одновременно прочностью и высокой коррозионной стойкостью.

В чем особенности железоуглеродистых сплавов как материалов для изготовления художественных изделий?

Чистое железо- металл серебристо-белого цвета, тугоплавкий. Температура плавления железа 1539ºС. Железо имеет две полиморфные модификации, α и γ. При температурах ниже 910ºС железо имеет объемно-центрированную кубическую решетку. Эту модификацию называют α-железо., α-железо магнитно до температуры 768ºС (точка Кюри). При нагреве железа его объемно-центрированная кубическая решетка при 910ºС превращается в гранецентрированную кубическую решетку, α-железо превращается в γ-железо., γ-железо существует при температуре 910-1392ºС. В интервале температур 1392-1539º существует α-железо, которое обозначают также δ-железо.

Углерод является неметаллическим элементом. Температура плавления углерода 3500ºС. Углерод в природе может существовать в двух полиморфных модификациях: алмаз и графит. Форма алмаза в сплавах не встречается. В железоуглеродистых сплавах в свободном виде углерод находится в форме графита. Кристаллическая структура графита слоистая. Прочность и пластичность его весьма низкие. Углерод растворим в железе в жидком и твердом состояниях, может образовывать химическое соединение- цементит, может находиться в свободном виде в форме графита.

Промышленные стали и чугуны- это многокомпонентные сплавы, в состав которых помимо железа и углерода входят так называемые постоянные примеси. Постоянными примесями являются марганец, кремний, наличие которых обусловлено технологическими особенностями производства, фосфор и сера, а также газы- кислород, азот, водород, которые невозможно полностью удалить из металла. Содержание углерода и примесей оказывает влияние на свойства железоуглеродистых сплавов.

Углерод оказывает большое влияние на механические свойства сталей. Чем выше содержание углерода в стали, тем больше в ее структуре содержится цементита. Так как цементит обладает высокой твердостью и хрупкостью, увеличение его количества приводит к повышению прочности и твердости стали, к уменьшению ее пластичности и вязкости. С увеличением содержания углерода в стали снижаются плотность, электропроводность, теплопроводность, магнитная проницаемость, растет электросопротивление.

Кремний и марганец считают полезными примесями. При выплавке стали их добавляют для раскисления. Соединяясь с кислородом закиси железа, они в виде окислов переходят в шлак. В результате раскисления свойства стали улучшается.

Кремний, оставшийся в стали после раскисления, повышает предел текучести, что снижает ее способность к холодной обработке давлением. Поэтому в сталях для штамповки содержание кремния должно быть снижено.

Марганец заметно повышает прочность стали, не снижая ее пластичности, резко уменьшает хрупкость при высоких температурах, удаляя серу из расплава.

Фосфор и сера являются вредными примесями. Фосфор уменьшает пластичность и вязкость стали, увеличивает ее склонность к образованию трещин при низких температурах. Сера снижает ударную вязкость, пластичность, предел выносливости, свариваемость и коррозионную стойкость сталей. Сера вызывает охрупчивание стали при высоких температурах. Содержание серы и фосфора в стали строго ограничивается.

Кислород, азот, водород отрицательно влияют на свойства сталей.

Перечислите основные свойства алюминия, обеспечивающих применение его для изготовления художественных изделий.

Алюминий – серебристо-белый мягкий металл с голубоватым оттенком и высокой отра жательной способностью. Металл хорошо штампуется, прокатывается, куется, полируется, легко поддается волочению; взаимодействует с соляной и серной кислотами, разрушается в воде и ртути, азотная кислота на него не действует. Алюминий – легкий и малоокисляющийся материал, хорошо поддается различным ви дам художественной обработки. Однако, работая с алюминием, необходимо соблюдать осо бую осторожность при отжиге, так как он плавится при относительно низкой температуре (660С).Алюминий широко используется при изготовлении различных значков, сувениров, недо рогих ювелирных украшений, а также как компонент припоев и сплавов цветных металлов. В чистом виде (99,9 %) может подвергаться анодированию и окрашиванию в золотистый и серебристый цвета. Алюминий также применяют при выполнении монументальных произве дений, используя при этом листы толщиной до 3 мм.

Какие особенности титана и его сплавов позволяют изготавливать из них художественные изделия?

Титан стал привлекательным для изго товления украшений благодаря интересным цветовым эффектам, образующимся на его по верхности при нагревании. Явление это объясняется тем, что при нагревании на поверхности титана образуется окисный слой, поглощающий определенное количество света, и только оставшаяся часть его отражается в виде спектрального цвета, который нами воспринимается. С повышением температуры отжига пропорционально увеличивается слой окиси.С увеличением толщины окисной пленки света поглощается больше и образуется четко разграниченная гамма цветов побежалости, начиная от светло-желтого (в тонком слое погло щается мало света) до зеленоватого, фиолетового и голубого, вплоть до темно-синего (тол стый слой отражает лишь незначительную часть света).

Перечислите основные свойства магния, обеспечивающих применение его для изготовления художественных изделий.

Особым достоинством магниевых сплавов для художественных изделий является их ма лый вес – они почти в четыре раза легче бронзы, что очень существенно при изготовлении крупных изделий.Сплавы, состоящие из магния, алюминия, марганца, цинка, а также меди и кадмия, при меняют в последнее время для изготовления предметов украшения интерьера промышлен ных объектов. Отливки из магниевых сплавов очень хорошо меднятся и латунируются галь ваническим способом, и после соответствующей отделки они весьма декоративны.

Перечислите основные свойства никеля и его сплавов, применяемых для изготовления художественных изделий.

Никель – металл серебристо-белого цвета, с сильным блеском, не тускнеющий на возду хе. Никель обладает большой химической стойкостью, тугоплавкостью, прочностью и пла стичностью. Чистый никель хорошо штампуется, прокатывается и тянется в проволоку, но плохо от ливается, так как в расплавленном состоянии он сильно поглощает газы и отливки получают ся пористыми. Никель хорошо полируется и тонируется. Никель используется для изготовления сплавов белого золота.

Назовите металлы, используемые в качестве добавок в сплавы для изготовления художественных изделий.

Оловоимеет серебристо-белый цвет, температура его плавления составляет всего 232С, плотность 7,3 г/см3. Это мягкий и вязкий металл, немного тверже свинца. В холодном состоя нии он легко прокатывается в самые тонкие листы, но проволока из него рвется. Олово очень устойчиво на воздухе, но растворяется в концентрированной соляной и азотной кислотах, подвержено также воздействию смеси кислот, щелочей, серы, хлора, бро ма, ртути, фтора и йода.

Свинец– очень мягкий и вязкий металл, легко прокатывается, штампуется, прессуется, хорошо отливается. Плотность свинца (11,34 г/см3) значительно выше, чем у большинства применяемых металлов. Температура плавления 327С. Металл имеет голубовато-белый цвет, на воздухе быстро покрывается плотным защит ным тускло-серым слоем окиси. В воде, в серной и соляной кислотах на поверхности свинца образуется такой же нерастворимый защитный слой; в азотной кислоте свинец растворяется.

Чистый цинкимеет серовато-белый цвет с синеватым оттенком. На свежем изломе он имеет характерный блеск, быстро исчезающий на воздухе: цинк покрывается слоем окиси тускло-серого цвета. Оксидная пленка очень прочная и надежно защищает металл от даль нейшей коррозии. Плавится цинк при температуре 419°С, куется плохо, легко паяется и об рабатывается инструментами, а также гравируется, и при соответствующей обработке ему можно придать различный вид.

Кадмий– металл серебристо-белого цвета с синеватым оттенком и металлическим блес ком; очень мягкий, вязкий, тягучий; при изгибе кадмиевого (как и оловянного) прутка слыш но характерное потрескивание. Кадмий хорошо куется, режется ножом, протягивается в листы и вытягивается в прово локу; легко растворяется в азотной кислоте; используется как компонент сложных сплавов и припоев с невысокой температурой плавления.

Ртуть– жидкий металл зеркально-белого цвета с хорошей отражательной способнос тью; растворяет в себе другие металлы (золото, серебро, олово, цинк, алюминий и др.), обра зуя жидкие и твердые сплавы, называемые амальгамами. В художественной промышленности ртуть применяется в качестве добавок в легкоплав кие сплавы. Ювелиры используют ртуть для получения золотой и серебряной амальгам при горячем золочении и серебрении. При помощи ртути отделяют самородное золото от приме сей

Висмут– блестящий металл серовато-белого цвета с красноватым оттенком. Его плот ность составляет 9,75 г/см3; температура плавления – 277С.

Сурьма– блестящий серебристо-белый металл, обладающий кристаллическим изломом. Это наиболее хрупкий металл, легко обращаемый в порошок. Плотность сурьмы составляет 6,71 г/см3, температура его плавления 630С. Металлическая сурьма в виде тонкого черного порошка, носящего название «же лезной черни», применялась как краска для покрытия фигур из гипса, папье-маше и литых цинковых изделий. Хлористая сурьма под названием сурьмяного масла применяется для ок сидировок стальных, латунных и бронзовых изделий.

Хром– металл светло-серого цвета, очень твердый, хрупкий металл, хорошо сопротивляется коррозии. Он применя ется главным образом в качестве присадки при получении легированных сталей и чугунов. При значительных количествах хрома (свыше 12 %) сталь становится нержавеющей и жаро стойкой. Хромистые сплавы применяются для изготовления инструментов и высокоомной проволоки для нагревательных приборов. В художественной промышленности Cr применяется главным образом для гальваниче ских покрытий черных металлов.

Кобальт– металл серебристо-белого цвета с розоватым отблеском. Его плотность 8,7 г/см3; температура плавления 1444С. Он растворяется в азотной кислоте и царской водке; стоек в серной и соляной кислотах. Кроме того, в художественной промышленности кобальт применяется в виде кобальто вой сини, т.е. сплава закиси кобальта (салора) с поташом и кварцевым песком. Кобальтовая синь употребляется как краска для горячей эмали, стекла, фарфора и фаянса, сообщая им красивый синий цвет.

Марганец – твердый, темного цвета металл. Его плотность 7,4 г/см3; температура плав ления 1230С. Он применяется в доменном процессе при получении белого (передельного) чугуна.

Плавка металлов – сущность процесса, плавильное оборудование.

Металлы, входящие в сплав с драгоценным металлом, называются лигатурой. Для определения состава рассчитывают шихту. Плавку драгоценных металлов и лигатуры осуществляют под действием высоких температур. При этом атомы металлов освобождаются от внутрикристаллических связей, кристаллиты распадаются и между ними образуется все больше жидкого металла. Процесс растворения структуры продолжается до тех пор, пока весь металл из твердого состояния не перейдет в жидкое. Сначала начинают плавить драгоценные металлы, а затем добавляют цветные (лигатурные). Когда лигатура полностью расплавится, сплав выливают в металлические изложницы, где он остывает. Для облегчения процесса плавления при различных методах его проведения применяется флюс (бура) в количестве 5г на каждые 100г сплава. Расплавленная бура образует при охлаждении на стенках тигля или плавильной чаши глазурь, предохраняет расплав от доступа кислорода и растворяет окислы. Стальные изложницы, в которые разливают сплавы, перед заполнением очищают стальной щеткой, чисто протирают и смазывают слоем машинного масла.

studfiles.net

Сталь мягкая средняя — Справочник химика 21

Тол- щина мате- Сталь мягкая (марки 10, 20, 25) латунь, алюминий Сталь средней твердости (марки 30, 40) Сталь твердая (марки 45, 50 и выше) Фибра, текстолит Картон, кожа, асбест [c.50]Толщина листа мм Сталь мягкая, латунь, алюминий, дуралюмин Сталь средней твердости Сталь твердая [c.51]

Толщина материала мм Латунь и сталь мягкая Сталь средней твердости Сталь твердая [c.106]

При штамповке же сложных и точных деталей из тонких и относительно мягких материалов (латунь, сталь мягкая и средней твердости) стойкость составных матриц почти не отличается от стойкости цельных. [c.304]

По мнению Реомюра …основой является чистая железная субстанция, соединенная с большим или меньшим количеством сернисто-солевой материи, причем больше всего ее содержится в чугуне и меньше всего в ковком железе в стали содержится среднее количество. Если из чугуна удалять эту сернисто-солевую материю, то его можно вначале превратить в сталь, а затем и в мягкое железо, и наоборот, добавляя в мягкое железо указанную материю, можно получить вначале сталь, а затем и чугун . [c.110]

В сплавах внедрения атомы растворенного вещества образуют дополнительные связи с соседними атомами по сравнению с чистым растворителем, а это приводит к тому, что кристаллическая решетка сплава становится тверже, прочнее и менее пластичной. Например, железо, содержащее менее 3% углерода, намного тверже чистого железа и приобретает значительно большую прочность на растяжение, а также другие ценные физические свойства. Так называемые мягкие (малоуглеродистые) стали содержат менее 0,2% углерода они обладают высокой пластичностью и ковкостью и используются для изготовления кабелей, гвоздей и цепей. Средние (углеродистые) стали содержат 0,2-0,6% углерода, они жестче мягких сталей и используются для изготовления балок и рельсов. Высокоуглеродистые стали, применяемые для изготовления нож-нгщ, режущих инструментов и пружин, содержат 0,6-1,5% углерода. При введении в стали других элементов получают различные легированные стали. Одним из наиболее известных сплавов такого типа является нержавеющая сталь, содержащая 0,4% углерода, 18% хрома и 1% никеля. Сплавы типа твердых растворов отличаются от обычных химических соединений тем, что имеют произвольный, а не постоянный состав. Отношение содержания неметаллических элементов к металлическим может варьировать в них в широких пределах, что позволяет придавать этим материалам самые разнообразные физические и химические свойства. [c.364]

Свойства стали в закаленном состоянии зависят от содержания в ней углерода чем больше в стали углерода, тем она тверже. Промышленность производит мягкие стали, стали средней твердости и твердые. Мягкие стали и стали средней твердости применяются для изготовления кровельного железа, болтов, гвоздей и т. д., а твердые стали — для изготовления инструментов. [c.159]

Свинец приблизительно в 4—5 раз устойчивее, чем железо и сталь. Однако в болотистых кислых почвах или в почвах, насыщенных свободной углекислотой, коррозия свинца может быть в несколько раз сильнее. При эксплуатации свинцовых оболочек кабелей считается, что коррозионные условия почвы жесткие, если скорость коррозии свинцовой оболочки более 0,25 мм/год, средние при 0,064-0,16 мм/год и мягкие при скорости коррозионного разрушения менее 0,03 мм/год. [c.47]

Сталь представляет собой очищенный сплав железа с углеродом и другими элементами, получаемый в жидком состоянии. В большинстве сортов сталей почти не содержится фосфора, серы и кремния, а содержание углерода в них составляет 0,1 —1,5%. Мягкие стали — малоуглеродистые стали (содержат углерода менее 0,2%)- Они ковки и тягучи, и их применяют вместо ковкого железа. Твердость таких сталей не повышается при закалке (быстром охлаждении) от температуры красного каления. Средние стали, содерн ащие 0,2—0,6% углерода, применяют при производстве рельсов и строительных конструкций (балок, ферм и т. д.). Мягкие и средние стали поддаются обработке ковкой, и их можно сваривать. Высокоуглеродистые стали (0,75—1,50% углерода) применяют для изготовления бритв, хирургических инструментов, сверл и других инструментов. Средние и высокоуглеродистые стали можно закаливать и отпускать (см. ниже разд. Свойства стали ). [c.549]

Анализ скоростей коррозии различных видов железа, мягких сталей, высокопрочных низколегированных, высокопрочных и других легированных и никелевых сталей (табл. 82) показывает, что для всех практических целей прн заданной длительности экспозиции на определенной глубине или у поверхности моря эти скорости сравнимы между собой. Поэтому была проведена статистическая обработка данных для получения средних значений скоростей коррозии для каждого времени экспозиции и каждой глубины. Средние значения данных были использо- [c.225]

Коррозионное поведение углеродистой стали в четырех средах, описанных выше (три эксперимента в условиях постоянного погружения и один при переменном погружении в зоне прилива), весьма различно. На рис. 121 показаны зависимости средней глубины коррозии от времени экспозиции для трех партий образцов, испытывавшихся в подводных условиях. Все пластины, погруженные V острова Наос, в течение первого года экспозиции полностью обросли твердыми морскими организмами, в основном корковыми мшанками. Осмотр последующих образцов показал, что на металле образовалось три различных слоя. Сплошной верхний слой состоял из морских организмов, участвовавших в обрастании, средний слой представлял собой твердый коррозионный осадок, а непосредственно на металле располагался сплошной слой мягкого черного про-ду1[c.442]

Диаграмма растяжения мягкой отожженной стали Ст.З в воздухе давала среднее значение отношения сосредоточенной деформации [c.83]

ПО толщине отложений. Отложения отбирают по всей длине образующей ротора пробоотборником трапециевидной формы, обеспечивающей отбор средней пробы независимо от количества отложений в роторе. Боковые стенки пробоотборника должны быть направлены радиально (рис. 78). Проба прямоугольной формы не отражает среднего состава отложений в роторе, так как различные слои отложений представлены не пропорционально их количеству. Такая проба обогащена верхними, более поздними слоями. Пробоотборник лучше всего изготовлять из мягкой стали толщиной 0,3— [c.185]

В связи о повышением требований к октановому числу головных фракций топлива [19,55] в последние годы повысился интерес к полимеризации пропилена с получением димеров (средняя температура кипения 64°С, о.ч. 95 и.м. и 82 м.м.). Освоение гомогенной координационно-каталитической димеризации на катализаторах типа Циглера-Натта позволило получить ряд преимуществ перед традиционной фосфорнокислотной — практически количественная конверсия и селективность, мягкие условия процесса, отсутствие диенов и связанная с этим высокая стабильность продукта, возможность использования оборудования из низколегированных сталей. Некоторым недостатком димеров пропилена является низкое октановое число по моторному методу. [c.19]

Сталью называют сплав железа с углеродом, содержащий С 0,2—1,7% и небольшие количества 51, Мп, Р, 5 и других элементов. Средний состав рельсовой стали Ре — 98,49% С — 0,48%, 51 — 0,06%, Мп —1%, Р —0,02% 5 — 0,03%. Ковкое железо (мягкая сталь) содержит менее 0,2%С и около 0,5% Мп. [c.181]

Наиболее распространены следующие абразивные сухие порошки наждак — коричнево-серый порошок для притирки бронзы и мягкой стали корунд-порошок — серовато-коричневого цвета для притирки закаленных стальных уплотнительных колец карборунд и электрокорунд — порошки, применяемые для притирки всех сталей, кроме азотированных и твердых сплавов карбид бора — черный порошок, применяемый для притирки азотированной стали и твердых сплавов. Из этих материалов приготовляют микропорошки М28, М20 — для грубой притирки, М14, М10 — для средней притирки, М7 и М5 — для окончательной притирки и доводки. [c.82]

Для определения скорости детонации обычно берется цилиндрический заряд взрывчатого вещества радиуса Я, длина которого доходит до нескольких метров. В зависимости от условий определения взрывчатое вещество может не иметь оболочки или находиться в трубках из бумаги, стекла, стали, свинца или из других материалов (см. раздел о процессах в детонационной волне). Инициирование такого заряда осуществляется детонатором, вставленным в один из концов взрывчатого вещества. Исследования показывают, что детонационная волна должна пройти некоторое расстояние по заряду взрывчатого вещества ( разгон ), прежде чем она достигнет постоянной скорости, характерной для этого заряда. Чтобы убедиться, что участок разгона не влияет на определяемую скорость детонации, определения проводят при различных длинах этого участка. Обычно для его сокращения после детонатора помещается взрывчатое вещество, более восприимчивое к детонации, например тетрил или тэн. Скорость детонации испытуемого вещества сравнивается со скоростью детонации другого однородного взрывчатого вещества, определенной каким-либо независимым способом. Зарядом для сравнения скорости детонации является детонирующий шнур — матерчатая или металлическая оболочка, тщательно заполненная с равномерной плотностью таким взрывчатым веществом, как порошкообразный тэн или тринитротолуол. Концы отрезка шнура известной длины помещаются в испытуемый заряд на расстоянии L друг от друга (рис. 1). Средняя часть шнура укладывается на мягком фиксирующем материале, например на свинцовой пластинке. При прохождении детонации через испытуемый заряд один конец детонирующего шнура инициируется на (—секунд раньше другого. В этом выражении Ь — средняя скорость детонации в исследуемом заряде, а и — промежутки времени, необходимые для того, чтобы детонация на обоих концах заряда сравнения достигла постоянной скорости. При одинаковых условиях но если [c.364]

Они ковки и пластичны, и их применяют вместо ковкого железа. Твердость таких сталей не повышается при закалке (быстром охлаждении) от температуры красного каления. Средние стали, содержащие 0,2—0,6% углерода, применяют при производстве рельсов и строительных конструкций (балок, ферм и т. д.). Мягкие и средние стали поддаются обработке ковкой, и их можно сваривать. Высокоуглеродистые стали (0,75—1,5% углерода) применяют для изготовления бритв, хирургических инструментов, сверл и других инструментов. Средние и высокоуглеродистые стали можно закалять и отпускать (см. следующие разделы). [c.435]

Для фрезерования и зубонарезания (5-7%-ная эмульсия), плоского, кругового и бесцентрового (3-5%-ная эмульсия) шлифования, при операциях общей металлообработки (4-6%-ная эмульсия) стали (от мягкой до средней степени трудности обработки) и чугуна. [c.290]

Для фрезерования, сверления и зубонарезания (5-7%-ная эмульсия), пиления и точения (4-6%,-ная эмульсия), плоского, кругового (3-5%-ная эмульсия), бесцентрового и фасонного (4-6%-ная эмульсия) шлифования широкого круга материалов, включая мягкую сталь, чугун, коррозионно-стойкую сталь и другие материалы от мягкой до средней степени трудности обработки. [c.290]

Для всех возможных случаев самыми подходяш ими являются следующие образцы нормальной стали для твердой инструментальной стали—с содержанием около 1% С, для стали средней твердости — с 0,5—0,6% С и для мягкого литого железа — с 0,15—0,30% С. [c.119]

Ионообменная технология сравнительно легко приспосабливается к подобным требованиям ионный обмен может протекать в достаточно мягких условиях при невысоких температурах, а каталитические функции ионитов могут быть подавлены изменением ионной формы сорбента или заменой сильного ионита на слабый или средней силы. По этой причине ионный обмен наряду с экстракцией и осаждением (кристаллизацией) стал одним из основных процессов, используемых в производстве перечисленных выше веществ. Отметим, однако, что ионный обмен как технологический метод обладает рядом преимуществ, среди которых немаловажными являются существенно большая селективность и экологическая чистота технологических производств. [c.302]

Аскорбиновая кислота, являющаяся восстановителем средней силы, используется как мягкий восстановитель для амперометрического определения ванадия в присутствии многих элементов, входящих в состав сталей и сплавов для титрования железа (III), феррицианидов, церия, галогенов и их кислородных соединений [33]. [c.160]

Зубила и крейцмейсели (ГОСТ 7211—54 и 7212—54) изготовляют из стали У7А с термообработкой рабочей части до твердости ИЯС 52—57, а ударной части на длине 15—25 мм —до твердости НЯС 32—40. Угол заточки для твердого материала равен 70 , для материала средней твердости — 60°, для материала мягкого — 45°. Зубила имеют длину от 100 до 200 мм и ширину режущей кромки 5—25 мм. Крейцмейсели изготовляют длиной от 150 до 200 мм ширина рабочей кромки 2—12 мм. [c.239]

Ковар является наиболее распространенным в вакуумной технике сплавом для спайки с так называемыми тугоплавкими стеклами, имеющими средние значения коэффициента линейного расщирения. Он хорошо паяется мягким и твердым припоями. Сваривается ко вар труднее, чем сталь, но при соблюдении определенных условий могут быть получены надежные вакуумные швы. Отожженный ковар хорошо штампуется и обрабатывается на давильном станке. [c.25]

Не стало ли крахмальное белье архаичным атрибутом в современном быту Пожалуй, нет. Чтобы постельное и столовое белье, мужские рубашки и другие вещи не мялись, выглядели наряднее и меньше грязнились, их подкрах-маливакэт после полоскания погружают белье в крахмальный раствор, а потом отжимаю т и сушат. В зависимости от концентрации раствора можно крахмалить мягко, средне и жестко. Мягко крахмалят постельное белье и изделия из легких тканей (блузки, платья), средне — скатерти, салфетки, мужские рубашки, жестко — воротнички и манжеты мужских сорочек. [c.97]

В работе Хадфилда и Мэйна [15] приводятся результаты испытаний, проведенных британским Комитетом морской деятельности. Углеродистые стали четырех различных плавок и три сорта железа испытывались в течение 5 лет в морской атмосфере в Окленде (Новая Зеландия), Плимуте (Англия), Коломбо (Цейлон) и Галифаксе (Новая Шотландия). Данные о средней глубине коррозии для семи материалов графически изображены на рис. 7 (вместе с результатами, полученными прп полном погружении и в зоне прилив-а). Данные о питтинговой коррозии представлены на рис. 8. В Галифаксе, по-видимому, наиболее мягкий климат, а в Коломбо условия наиболее жесткие. Именно в Коломбо наблюдалась наибольшая глубина питтинга на ста- [c.30]

Листы поверхности нагрева выполнены из мягкой стали толщиной 0,66 мм или несколько больше, В холодной части воздухоподогревателя, наиболее подверженной коррозии, устанавливаются листы с высокой коррозийной стойкостью и имеют размер по высоте 200—ЗООлглг. В результате многочисленных исследований установлено, что низколегированная сталь Кортен характеризуется высокой коррозийной стойкостью и приемлемой стоимостью. Сталь имеет в среднем следующее содержание компонентов С = 0,09 Мп = 0,38 Р = 0,09 8 = 0,033 Si = 0,48 u = 0,41 r = 0,84. Листы из этой стали собраны в пакеты, которые через соответствующие окна в статоре н роторе могут быть извлечены для промывки либо замены. Для случаев, когда газовая среда очень агрессивна (высокое содержание серы и низкая температура уходящих газов), применяются листы, покрытые эмалью. [c.75]

На рисунке 4.55 в качестве примера показано для различных зон распределение скоростей деформирования между прослойкой и основным металлом при средней скорости деформирования образца [77]. Здесь основной металл — сталь 15ХСНД, мягкая прослойка — СтЗ, образцы цилиндрической формы с отношением /6 = 10, температура испытания — нормальная (293 К). [c.384]

Вместо листового полиизобутилена в качестве подслоя под диабазовые плитки могут использоваться мягкие резиновые обкладки (резины марок 829, 2566 и др.), но при таком способе защиты потребуется после оклейки аппарата проводить вулканизацию сырой резины, что не всегда можно легко осуществить. В действующем производстве гидрататор защищен покрытием, состоящим из трех слоев резины марки 2566, поверх которой в два слоя уложены диабазовые плитки на диабазовой замазке. В узкие штуцеры вставлены на диабазовой замазке патрубки из стали Х18Н12М2Т по-видимому, для этой цели можно также, использовать диабазовые вкладыши. Указанное покрытие эксплуатируется в среднем 3 года за этот период исправлялась нарушенная футеровка в горловине аппарата. [c.33]

Влияние уровня средней деформации. Средняя деформация, относительно которой изменяется переменная деформация, сама по себе незначи гельно влияет на долговечность. Коффин [3 ] испытывал образцы на термическую усталость часть образцов стягивалась (скреплялась) при верхней температуре цикла с возбуждением растягивающей деформации, а другая часть — при нижней температуре цикла и с возбуждением деформации сжатия. Величина деформации, вызывающая разрушение, в этих двух случаях не изменялась. Гросс и др. [4] опубликовали результаты испытаний, в которых также не обнаружено различий между образцами, циклически нагруженными (при изгибе) от нуля до максимальной деформации (пульсирующий цикл), и образцами, подвергаемыми знакопеременному симметричному изгибу.. Долговечность зависела только от максимальной деформации цикла. В обоих случаях циклическая деформация происходила в диапазоне существенных пластических деформаций, -поэтому фактическое среднее напряжение снижалось до невысокого уровня. Дю-буком [5] были проведены специальные испытания по оценке влияния среднего напряжения и средней деформации на малоцикловую выносливость. Усталостные испытания сталей А201 и А517 по стандарту ASTM осуществлялись в условиях заданного напряжения (мягкое нагружение) и заданной деформации (жесткое нагружение) в осевом направлении в диапазоне чисел циклов до разрушения 10 —10 . При жестком нагружении коэффициент асимметрии цикла деформирования, определяемый отношением e jij,/8n,ax, варьировался в пределах от —оо (пульсирующее сжатие) до +3,34, при этом заметного влияния средней деформации обнаружено не было. [c.61]

Систематическое исследование влияния малых концентраций других легирующих элементов на коррозионную стойкость мягкой стали было проведено Хадсоном и Станнерсом [178]. Испытания велись в промышленной, сильно агрессивной атмосфере г. Шеффильда. Средняя глубина коррозии [c.238]

Для определения количества абсорбированного водорода в результате электрохимических процессов (коррозия, катодная поляризация, электроосаждение металлов) используются иногда методы вакуум-иагрева (металл. нагревается значительно ниже температуры его плавления) и вакуум-экстракции (анализируемый металл нагревается до перехода в жидкое состояние). Эти методы детально рассмотрены в специальной литературе [П2, ПЗ]. Однако надо подчеркнуть, что следует с большой осторожностью относиться к результатам, полученным при использовании методов вакуум-нагрева и вакуум-экстракции для анализа образцов, аводороженных при электрохимических процессах выделения водорода на металле. Дело в том (см. раздел 2.10), что в этом случае наводороживание металла происходит очень неравномерно, водород накапливается в больших количествах в относительно тонком приповерхностном слое металла (для мягкой стали толщина этого слоя менее 1 мм [87, 88]). Методы же вакуум-нагрева и вакуум-экстракции позволяют определить лишь валовое, среднее содержание водорода в образце данной массы. Ясно, что полученные этими методами результаты будут в очень сильной степени зависеть от массы образца и величины его поверхности, подвергавшейся катодно1му насыщению водородом. Некоторые экспериментальные результаты, полученные при исследовании влияния толщины стальных плоских образцов одинаковой поверхности на количество поглощенного при пх коррозии водорода [1114], подтверждают справедливость нашего замечания. Эти методы со1вершенно непригодны для получения сравнимых результатов на образцах разной формы, имеющих различное отношение величина поверхности/масса образца. Они могут служить лишь для приблизительной оценки величины наводороживания конкретного образца в данных ус- [c.34]

Технологический процесс изготовленйя стальных ванн на большинстве мелких и средних заводов, производительность которых не превышает 100—150 штук в день, организован следующим образом. Из -мягкой листовой стали путем штамповки изготовляют пять или шёстъ деталей соответствующей формы (рис. 89). Эти детали соединяются при помощи ацетиленовой или электрической сварки. [c.227]Первобытные приемы выплавки железа можно встретить у колониальных народов, затерянных в горах Африки и на островах Тихого океана и в настоящее время. Различны лишь способы подведения к пламени воздуха. Мастера пользуются либо собственными легкими, либо ветром, искусно регулируя его порывы при помощи определенным образом расположенных больших камней, либо, в лучшем случае, используют, как древние египтяне, мехи (механическое воспроизведение человеческих легких) и деревянные поршневые насосы. В таких кострах не развивается достаточно жара, чтобы железо могло расплавиться и растворить в себе углерод, и оно имеет вид губчатой вязкой твердой массы, легко уплотняемой сильными ударами молота. В описаниях древних сражений сообщается о том, что воины в разгаре битвы время от времени бросали свои согнувшиеся мечи на землю и топали по ним ногами, чтобы опять выпрямить железо, полученное сыродутным способом, — это мягкое, безуглеродистое железо. На этой примитивной ступени прогресс железоделательной техники в первобытной общине кончается, так как дальше вообще пока некуда и незачем идти. Дальнейшие усовершенствования возможны лишь в направлении увеличения размеров производства, а для этого первобытная община должна была преобразоваться в классовое общество. В средние века железоделательные костры стали сменяться небольши- [c.688]

Рнс. 5.1. Зависимость скорости износа композиций на основе ПТФЭ, наполненного 20% (об.) бронзы и 20% (об.) графита (/) и 40% (об.) графита (2) от показателя РУ. (Расточенные втулки диаметром 16 мм, нагрузка относительно втулки постоянна, частота вращения вала 250, 750 и 1500 об/мин вал из мягкой стали, щероховатость поверхности 0,2 мкм относительно средней линии неровностей). [c.218]

Результаты, полученные автором этой главы при стендовых испытаниях втулок с использованием поверхности трения из мягкой стали (0,1% углерода) с шероховатостью 0,2 мкм относительно средней линии, подтверждают данные Левиса скорость износа при температуре 100 °С, достигаемой обогреванием корпуса втулки электрическим током, была приблизительно равна скорости износа при комнатной температуре. Ниже приведены данные о скорости износа поли-4,4 -оксидифениленпиромеллитимида, содержащего 15% (масс.) природного графита (расточенные втулки диаметром 16 мм со стационарной нагрузкой на втулку) при различной температуре [c.230]

Абразивные порошки, твердость которых выше твердости закаленной стали, считаются твердыми к ним относятся порошки синтетических алмазов, карбид бора, карбид кремния, электрокорунд, наждак и др. Порошки, твердость которых ниже твердости закаленной стали, считаются мягкими — окись хрома, железа, алюминия, олова и др. Для притирки широко применяются пасты ГОИ (Государственный оптический институт), которые выпускаются в виде цилиндров диаметром 36 мм и высотой 50 мм или в кусках. Пасты ГОИ выпускаются трех сортов грубая, средняя и тонкая. Грубая паста (светло-зеленая) имеет абразивы 40—17 мкм и служит для предварительной притирки после механической обработки. Средняя паста (зеленая) с абразивами 16—8 мкм дает поверхность более тщательно притертую, чем грубая. Тонкая паста (черная с зеленоватым оттенком) имеет абразивы менее 8 мкм, применяется для окончательной притирки или доводки и придания поверхности зеркального блеска. Институт сверхтвердых материалов выпускает алмазные пасты, которые условно делятся на четыре группы крупная (красная упаковка и тюбик), средняя (зеленая упаковка и тюбик), мелкая (голубая) и тонкая (белая). Зернистость алмазных паст — от 100 мкм. до 1 мкм. Наиболее эффективно применение алмазных- паст при притирке твердых сплавов, закаленных сталей, керамики и других твердых материалов. Зернистость абразивов пасты ойазывает большое влияние на результаты притирки. С повышением зернистости увеличивается съем металла, но при этом возрастает шероховатость поверхности, поэтому притирку рекомендуется производить за три приема с применением вначале крупнозернистой, а затем мелкозернистой пасты. Очень важно исключить попадание в порошок или пасту крупных, отличных от основной фракции, зерен, которые создают на поверхности одиночные риски. [c.260]

Закс [586] тоже подвергает сомнению правильность выводов, сделанных из экспериментов с использованием индикаторов. Он помещал никелевые и медные индикаторы в виде электролитических осадков и проволочек различной толщнны на поверхность образцов мягкой стали, окислявшихся впоследствии при 900° С. Оказалось, что в процессе окисления толстые проволочки (диаметром 0,12—0,20 см) перемещались наружу, электролитические осадки очень малой толщины смещались внутрь, а индикаторы промежуточной толщины (проволочки диаметром 0,02 СЛ1) занимали среднее положение. Медные индикаторы перемещались вглубь дальше, чем Н1Празумно объясняет экспериментальные результаты, достигнутые с крупными индикаторами, тем, что последние мешают нормальной диффузии. Окислу их труднее покрыть, поэтому такие индггкаторы выталкиваюся наружу вследствие боковой диффузии под ними. Менее убедительно объясняет Закс, как происходит перемещение очень тонких индикаторов. Он ошибочно полагает, что Т ндн-катор растворяется в ш-л слс (эк п»о,- тс вп жнс) и диффундирует к поверхности раздела металл — окисел, где он оседает в виде чешуек, а это невероятно, потому что предполагает диффузию в направлении против градиента концентрации катионов. Очень тонкие индикаторы либо удерживаются на поверхности металла силами поверхностного натяжения, либо действительно перемещаются (тонкие проволочки тоже движутся пол действием тех или иных механических сил). [c.232]

chem21.info