Металлы конструкционные — Справочник химика 21

Гибка двухслойных листов, плакированных коррозионно-стойкой сталью, может производиться как в холодном, так и в горячем состоянии, плакирующим слоем внутрь или наружу. Прокладки, соприкасающиеся при гибке с плакирующим слоем, изготовляют из коррозионно-стойкой стали, чтобы предотвратить налипание на поверхность плакирующего слоя частиц металла, что возможно при использовании обычной конструкционной стали. Холодная гибка двухслойной стали должна производиться при температуре не ниже 20° С. При гибке в горячем состоянии заготовки должны быть нагреты до 1150—1200 С их обработка должна завершаться при температуре не ниже 900—850° С. Заготовки, обработанные методом горячей деформации, должны быть подвергнуты последующей термической обработке, режимы которой приведены в табл. 10, а. [c.42]

Для борьбы с коррозией теплообменников внутреннюю или наружную поверхность металлических труб и внутреннюю поверхность кожухов облицовывают стеклом применяют плакировку, сочетающую механическую прочность одного металла с коррозионной стойкостью другого. Так, тонкий слой нержавеющей сталп прокаткой соединяют с листом обычной углеродистой стали. Применяют иногда электролитические или химические покрытия, образующие противокоррозионную пленку на конструкционных материалах. При случае несовместимости прокачиваемой жидкости с материа.1 ами труб используют биметаллические трубы, например из никелевого сплава с одной стороны и алюминиевого — с другой. [c.270]

Сборник составлен в основном из статей, направленных авторами в журнал Атомная энергия , и частично из работ, представленных на первом Всесоюзном совещании по экстракции, состоявшемся в декабре 1959 г. Ввиду большого числа статей представлялось целесообразным распределение материала по отдельным выпускам. При этом для удобства читателей материал по каждому из сборников распределен более или менее равномерно, т. е. в каждом из выпусков имеются работы по теории экстракции, применению экстракционных процессов для получения чистых редких металлов, конструкционных материалов и ядерного горючего, отчасти — по переработке облученных тепловыделяющих элементов, а также работы по расчету и описанию экстракционной аппаратуры. [c.3]

Двухслойный металл, состоящий из основного слоя черного металла (конструкционного) и тонкого слоя нержавеющей стали или другого легированного сплава, соприкасающегося с корродирующем раствором. [c.15]

Физико-механические характеристики новых конструкционных металлов приведены в табл. 2.8. [c.65]

Концентрация растворенного в металле газа помимо температуры зависит от парциального давления атомарного водорода, которое определяется общим давлением. Зависимость растворимости водорода от давления для ряда конструкционных сталей имеет следующий вид [48]

Максимально возможная температура нагревания кислорода определяется свойствами применяемого конструкционного металла. При применении легированных сталей обычно ограничиваются нагреванием до 650°С. [c.95]

Металлы и сплавы. Сталь. Благодаря широкому спектру свойств, определяемых составом и химико-термической обработкой, сталь — наиболее распространенный конструкционный материал. [c.97]

Ванадиевая коррозия в процессе эксплуатации и испытаний авиационных ГТД не отмечалась. Это обусловлено низким — не более 10 —10 (масс.)—содержанием ванадия в реактивных топливах. Пентаоксид ванадия имеет температуру плавления 685 °С и с конструкционными материалами образует легкоплавкие соединения. Кроме того, ванадий имеет переменную валентность, что делает его способным переносить кислород из газа к поверхности металла. [c.182]

Стальные свободные фланцы на отбортовке (рис. 29, е) применяют на аппаратах из цветных металлов, из некоторых пластмасс, поддающихся отбортовке, и при необходимости максимально экономить дефицитный конструкционный материал, например титан и. и высоколегированную сталь. Фланцы на отбортовке применяют для условного давления до 0,6 МПа. [c.54]

К частям трубопроводных систем относятся трубы и их фасонные части, детали для соединения и крепления трубопроводов, компенсаторы температурных удлинений, трубопроводная арматура. Трубы — основная часть трубопроводов. Их изготовляют из стали, чугуна, цветных металлов, стекла, керамики, фарфора, пластмасс, т. е. практически из всех конструкционных материалов химического машиностроения. Наиболее широко применяют стальные трубы [13]. [c.254]

Свойства алюминия, обусловившие его широкое использование, перечислены в табл. 11.9. После железа алюминий — наиболее широко используемый металл. Как автомобильная, так и аэрокосмическая промышленность широко использу

Конструкционный металл — Большая Энциклопедия Нефти и Газа, статья, страница 1

Конструкционный металл

Cтраница 1

Конструкционные металлы и сплавы, которые используют в технике низких температур, по хладостойкости могут быть разделены на четыре основные группы. [1]

Конструкционные металлы представляют собой сплавы многих рдзнородных металлов. При наличии внешних растягивающих нагрузок в конце концов возникает трещина, которая может развиваться в дальнейшем за счет электрохимического механизма растворения анодного металла на дне трещины и локального разрушения ослабленного материала. [2]

Конструкционные металлы и сплавы применяют совместно с графитом в машинах и аппаратах, различающихся как по назначению, так и по рабочим параметрам эксплуатации. [3]

Конструкционные металлы имеют различные механические свойства, зависящие от их химического состава и структурного состояния. Сочетание таких характеристик, как химический состав, механические свойства и структурное состояние металла, определяет его сопротивление обработке резанием. Обрабатываемость металлов резанием находит свое проявление в общих закономерностях процессов стружкообразования, формирования новых поверхностей и качества обработанных поверхностей. [4]

Конструкционные металлы, работающие в области высоких температур, должны обладать жаропрочностью и жаростойкостью. [6]

Конструкционные металлы и сплавы, которые используют в технике низких температур, по хладостойкости могут быть разделены на четыре основные группы. [7]

Машиноподелочные конструкционные металлы, естественно, не являются монокристаллами, а состоят из большого количества связанных между собой зерен. Между зернами располагаются узкие прослойки — границы зерен. Границы зерен могут быть представлены как нарушения упорядоченного расположения атомов в кристаллической решетке. При значительном отклонении углов ориентации дислокации взаимодействуют между собой. [10]

Глава 7. Основные (конструкционные) металлы и сплавы.

Металлы — это вещества, обладающие рядом характерных качеств или свойств. Все они (кроме ртути) в обычных условиях находятся в твердом состоянии, обладают хорошей теплопроводностью, электропроводностью, повышенной пластичностью. Большинство металлов находятся в природе в виде руд. Выделение металла из руды производят несколькими способами:

а) восстановлением при нагревании;

б) восстановлением действием окиси углерода;

в) восстановлением из солей действием другого более активного металла;

г) восстановлением методом электролиза.

Металлы делят на черные и цветные, тугоплавкие и легкоплавкие, благородные и неблагородные. Все они имеют кристаллическое строение. В жидком состоянии атомы располагаются хаотически.

При затвердевании образуется кристаллическая решетка, т.е. происходит кристаллизация, протекающая через зарождение в жидком металле центров кристаллизации или зародышей и рост их. Каждый центр имеет кристаллическую решетку свойственную данному металлу. Чем больше образуется центров кристаллизации, тем мелкозернистее будет металл. При охлаждении металла после расплавления он может сохранять жидкое состояние и при температуре ниже температуры плавления. Такое запаздывание кристаллизации называется переохлаждением. Разница между температурой кристаллизации и температурой плавления — степенью переохлаждения. Она различна у разных металлов. От степени переохлаждения зависит скорость образования зародышей роста кристаллов. Смесь двух и более металлов называется сплавом. В отличие от металлов в сплавах легче усиливать отдельные свойства. Это достигается изменением соотношения между металлами, входящим в сплав.

Некоторые металлы и сплавы в разных условиях могут существовать в различных кристаллических формах. Это свойство вещества называется аллотропией или полиморфизмом.

При затвердевании сплава могут образоваться три вида взаимодействия между металлами, входящими в сплав: механическая смесь, твердый раствор и химическое соединение.

Механическая смесь

Твердый раствор образуется при взаимной нерастворимости металлов. Это однородное вещество, в котором в кристаллическую решетку металла-растворителя входят атомы растворенного металла.

В межатомном пространстве размещаются неметаллы, например, углерод. Если такие сплавы охлаждать неправильно, могут получиться неоднородные кристаллы: первые будут иметь больше тугоплавкого компонента. Устраняют возникшую неоднородность или внутрикристаллическую ликвацию нагреванием сплава при определенной температуре.

К твердым растворам относятся золотые, золотоплатиновые, серебрянопалладиевые, хромоникелевые, кобальтохромовые, никель-кобальт-хромвольфрамовые сплавы. Они имеют аустенитную, мелкозернистую структуру, обладают достаточной твердостью, хорошей пластичностью, ковкостью.

Химическое соединение возникает при сплавлении некоторых металлов с неметаллами. Характерным для данного вида сплавов является повышенная твердость и хрупкость -свойства, которых не имели отдельные компоненты.

Основные способы обработки металлов и сплавов.

В зуботехнической лаборатории чаше всего применяется: ковка, штамповка, прокатка (вальцевание), термическая обработка (отжиг), сварка, паяние, литье металлов и сплавов.

Штамповкой техник изменяет форму листового металла или сплава, добиваясь строгого соответствия детали форме штампа. В зуботехнической лаборатории различают предварительную и окончательную штамповку. Предварительная применяется с целью придания гильзе (колпачку) формы металлического штампа, на который она насажена, посредством ударов молотка. Окончательная штамповка (опрессовка) может проводиться тремя методами: наружным, внутренним и комбинированным. При любом методе специалист должен иметь штамп и контрштамп.

Наружный метод основан на применении силы, приходящейся снаружи от коронки. В этом методе штампом является металлический штамп из легкоплавкого сплава, а контрштампом — мольдин или сырая резина, заключенные в цилиндр. Внутрь мольдина вставляют штамп с насаженной на него коронкой. Последний сдавливается вставленным в него поршнем и воздействующим, таким образом, на коронку снаружи по отношению к штампу.

При внутреннем методе, применяемом ранее, штампом является охотничья дробь или сырая резина, которые заполняют гильзу или коронку, а контрштампом — форма из легкоплавкого сплава с отпечатками коронковой части зуба, на которую штампуется искусственная коронка. Уплотняя деревянными папочками дробь или резину в гильзе (коронке), заставляют принять последнюю ту форму, которая отпечатана на контрштампе.

При комбинированной штамповке штамп и контрштамп изготавливают из легкоплавкого сплава. Предварительно отштампованную и подрезанную коронку насаживают на самый точный металлический штамп, заключают их в контрштамп и опрессовывают, добиваясь плотного схождения всех элементов системы «штамп-контрштамп». На изделие при этом действуют силы снаружи (за счет контрштампа) и изнутри (за счет металлического штампа).

Прокатка (вальцевание) — это воздействие на металл или сплав с целью получения их в листовой форме. В зуботехнической лаборатории для этих целей применяют специальные вальцы. Прокатывают в тонкие листы, как правило, вспомогательные металлы и сплавы. Материал пропускают между двумя абсолютно параллельными валами из твердой стали, зазор между которыми регулируется специальным винтом с делениями по 0.005 мм. Толщину прокатываемого листа или пластины определяют микрометром.

Волочением получают из заготовок металлический профиль или проволоку. Для этих целей применяют волочильные доски, имеющие ряд постепенно уменьшающихся отверстий. Пруток должен протягиваться постепенно, каждым размером. Поверхность прутка регулярно смазывают мыльным порошком или машинным маслом и периодически отжигают. Разновидностью волочения является калибровка или протягивание гильз на специальных аппаратах. Аппараты устроены по принципу работы прессов. Каждый аппарат имеет плашку с отверстиями и подвижную каретку с поршнями (пуансонами).

В процессе ковки, штамповки, протягивания и иных воздействий сплав приобретает новые свойства. Например, при штамповке образуется наклеп за счет изменения молекулярного соотношения в структуре металла. Металл становится жестким, изменяется его устойчивость к коррозии. Чтобы вернуть металлу прежние свойства, необходимо прогреть до соответствующей температуры, выдержать определенное время при этой температуре и правильно охладить.

Сваркой добиваются временного или постоянного соединения отдельных деталей в единое целое. Для точечной сварки коронок с телом мостовидного протеза применяют электрический сварочный аппарат. В последние годы неплохо себя зарекомендовала плазменная сварка, а для постоянного соединения металлических деталей стал применяться лазерный луч.

Паяние — это соединение металлических деталей или элементов протеза в единое целое при помощи материала, называемого припоем. Различают мягкое (холодное) и твердое (горячее) паяние. При мягком спаиваемые детали очищают от окалины, смазывают флюсом, (например, канифолью) и соединяют без предварительного нагрева припоем (например, свинцово-оловянным), который слегка проникает в детали и скрепляет их. Твердое паяние проводится в нагретом до 700-900″С состоянии. При этом между припоем и спаиваемым сплавом или металлом образуется связь на основе твердого раствора.

Для обеспечения прочной, качественной спайки необходим целый ряд условий. Большое значение имеет качество припоя, его состав и свойства.

Литье сплавов осуществляется в специальную форму из огнеупорной формовочной массы, внутренние очертания которой должны соответствовать наружным очертаниям восковой композиции. Процесс литья — это целая серия манипуляций, следующих друг за другом в строго определенной последовательности. Сначала создают деталь в восковом виде. К ней приклеивают литник. Деталь устанавливают на конусной подставке, накрывают толстостенным металлическим кольцом или опокой, которую заполняют огнеупорной формовочной массой.

После затвердевания массы нагреванием удаляют воск из опоки, форму прокаливают до свечения литниковых накалов, расплавляют сплав, быстро переносят форму в аппарат для литья и принимают необходимые меры по заполнению горячим сплавом освободившуюся после выжигания воска полость в форме, получая точную копию смоделированной ранее восковой композиции. Отлитую деталь освобождают от форточных масс, отпиливают литники и используют по назначению.

Благородные металлы и их сплавы.

Рассеянные в природе металлы: золото, платина, палладий, серебро и др. отличаются химической стойкостью, поэтому встречаются в виде самородков. Большинство из них имеют красивый вид, хорошо куются, штампуются.

Золото. Металл желтого цвета с ярким блеском. Плотность — 19,32. Температура плавления — 1064°С. Твердость по Бринеллю — 18 кгс/мм2. В обычных условиях может соединяться с хлором и бромом. Не дает окалины даже при отжиге. Растворяется только в царской водке (3 ч. соляной и 1 ч. азотной кислот). Поскольку чистое золото имеет низкие механические показатели, применяют его сплавы с другими металлами. Показателем ценности сплавов, содержащих благородные металлы, является проба.

Известны три системы проб: русская (золотниковая), английская (каратная) и метрическая (десятичная). Химически чистое золото по русской системе равно 96-й пробе, по английской-24 каратам, по мет-рической-1000-й пробе. Примесь другого металла к золоту называется лигатурой, а сплав — лигатурным золотом. Сплавы, содержащие менее 5% платины и палладия, называют желтыми, содержащие большее количество платины и палладия — белыми. В настоящее время чаще пользуются метрической системой проб. Например, сплав, содержащий 75% золота, обозначается как сплав 750 пробы. Зубному технику не разрешается менять процентное содержание металлов в стандартных сплавах. В своей работе он может использовать только заводские заготовки из сплавов благородных металлов.

Платина. Металл серебристо-белый. Плотность 21,5. Температура плавления — 1773°С. Твердость по Бринеллю -50 кгс/мм . Это ковкий, тягучий металл, несмотря на большую, чем у золота твердость. Платина обладает ничтожной усадкой. Не соединяется с кислородом даже в раскаленном состоянии. В чистом виде применяется для получения фольги. Входит в золотые сплавы для улучшения антикоррозийных свойств и повышение твердости. Сплав имеет высокую жидкотекучесть, хорошо обрабатывается, прочный. Несмотря на наличие в сплаве тугоплавкой платины, он расплавляется паяльным аппаратом, дающим температуру до 1200°С. Это объясняется, в первую очередь тем, что такой сплав относится к твердым растворам.

Серебро. Металл белого цвета с голубоватым оттенком. Плотность — 10.5. Температура плавления 960°С. Твердость по Бринеллю — 26. Очень пластичный металл, легко обрабатывается любым способом. Например, путем расплющивания из серебра можно приготовить фольгу толщиной 0,00001 мм. Серебро реагирует с сероводородом, поваренной солью, поэтому в чистом виде для зубных протезов не применяется. Входит в состав золотых сплавов и припоев для паяния золотых, медных, серебряных, серебряно-палладиевых сплавов, нержавеющей стали и КХС.

Палладий. Металл серебристо-белого цвета. Плотность -12. Температура плавления — 1555°С. Твердость по Бринеллю — 49. Легко поддается ковке, прокатыванию. Химически стойкий металл. С кислотой реагирует только при температуре 700-900°С. Обладает большой растворяющей способностью к водороду, поэтому используется как катализатор. В серебрянопалладиевых сплавах ПД-190 и ПД-250 палладия содержится 19 и 25% соответственно. Основным компонентом в них является серебро. Однако, эти сплавы имеют большую линейную усадку, низкую жидкотекучесть. Под действием таких сплавов отмечаются случаи нарушения биохимического равновесия ротовой жидкости. В последние годы налажено промышленное производство серебрянопалладиевого сплава «Суперпал». Материал предназначен в качестве основы в металлокерамических, металлопластмассовых протезах, а также для изготовления цельнолитых коронок и мостовидных протезов. Устойчив против коррозии, в полости рта находится в пассивном состоянии.

Стоматологические сплавы золота (ССЗ) по стандарту IS01512 и АДА N5 (Американская стоматологическая ассоциация) делятся по составу и свойствам на 4 типа: 1)минимальное содержание золота и металлов платиновой группы 83% — мягкий;

2) минимальное содержание золота и металлов платиновой группы 78% — средний;

3) минимальное содержание 78% — твердый;

4) содержание благородных металлов не менее 75% -сверхтвердый.

В отечественной ортопедической практике применяются сплавы 900-й и 750-й пробы. В сплаве ЗлСрМ 900-40-60, относящемуся к 1 типу по стандартам ISO и АДА содержится 90% золота, 4% серебра, и 6% меди. Поставляется в виде дисков трех диаметров с толщиной 0,31 мм. Данный сплав используется для искусственных коронок и зубов.

В сплаве ЗлПлСрМ 750-90-80, который по свойствам относится ко 2 типу, содержится 75% золота, 9% платины, 8% серебра и 8% меди. Поставляется в виде проволоки диаметром 1,0; 1,2; 1,4; и 3,0 мм в мотках с массой одного отрезка не менее 100 гр. Он используется для изготовления кламмеров и, подвергающихся большой нагрузке, каркасов бюгельных протезов. Данный сплав не подлежит обработке давлением, его льют. Благодаря малой усадке сплав позволяет получать точное литье. Детали, изготовленные из такого сплава, хорошо пружинят и имеют достаточную твердость. Серебро, введенное в сплав, понижает температуру плавления, а медь затемняет сплав. Если в процессе обработки золотого сплава, он соприкасается со свинцом или висмутом, сплав перед отжигом обязательно отбеливают. В противном случае сплав разрушается.

Сотрудниками ММСИ совместно с НПК «Суперметалл» был разработан, изучен и промышленно освоен новый ССЗ на основе золота 750-й пробы, получивший название «Супер-ТЗ», который по своим качественным характеристикам соответствует 3 типу международного стандарта.

Дорогие, тяжелые конструкции протезов из сплавов 4 группы в нашей стране довольно удачно заменяются прочными, легкими каркасами из кобальтохромовых сплавов, которые технически возможно позолотить методом гальванопластики.

Неблагородные конструкционные металлы и их сплавы.

На свойствах сплава, его «поведении» на этапах изготовления протеза и при пользовании последним сказывается качество проведения технологического процесса. Свойства неблагородных конструкционных сплавов в большей степени зависят от вида, процентного содержания элементов, входящих в сплав. Вещества, которые добавляются для исправления тех или иных свойств сплава в нужном направлении, называются легирующими, а сам сплав — легированным. В первую очередь характеристику того или иного конструкционного материала данной группы определяют следующие материалы: железо, хром, никель, кобальт, молибден, марганец.

Железо. Металл синевато-серебристого цвета. Плотность-7,86. Температура плавления — 1535°С. Твердость по Бринеллю — 65 кгс/мм2. Мягкий, пластичный материал. Химически очень активный, может вступать в химические соединения с углеродом. Сплав железа, содержащий от 4,5 до 1,7% углерода, называется чугуном: содержащий от 1,7 до 0,1% — сталью. В виде оксидов железо применяется для изготовления полировочных паст.

Хром. Белый с синеватым оттенком металл. Плотность -7,2. температура плавления — 1°10″С. Твердость по Бринеллю — 450. Хром обладает твердостью, равной твердости корунда, а последний уступает по твердости лишь алмазу. Хром имеет малую усадку. В полости рта не изменяется. В чистом виде применяется для хромирования инструментов. Входит в состав нержавеющей хромоникелевой стали и кобальтохромовых сплавов (КХС). Придает им устойчивость к коррозии и твердость. Например, для того, чтобы сталь стала нержавеющей, требуется 11-13% хрома. Для полной гарантии его вводят, как правило, 18%. Отрицательные качества хрома, в том числе чрезмерную твердость, исправляют другими металлами. В виде оксидов хром применяется для приготовления полировочных паст.

Никель. Серебристо-белый металл. Плотность — 8,9. Температура плавления — 1455°С. Твердость по Бринеллю — 70. Имеет очень мапенькую \садку. В чистом виде применяют для покрытия инструментов защитной пленкой. Сплав никеля с хромом (нихром) используют для изготовления электронагревательных приборов, применяемых в зуботехнической лаборатории. В состав стали входит в количестве 8-10%, придавая ей дополнительные антикоррозийные свойства. Смягчает негативные качества хрома.

Кобальт. Белый с красноватым оттенком металл. Плотность — 8,8. Температура плавления — 1490°С. Тверлость по Бринеллю — 124. Это твердый и, наряду с этим, ковкий, тягучий металл. В обычных условиях, на воздухе он не окисляется. При нагревании до 300°С покрывается оксидной пленкой. В растворах кислот медленно растворяется. Входит в сплавы, придавая им высокие механические качества.

Молибден. Светлосерый металл. Плотность — 10,2. Температура плавления — 2620″С (самая высокая из всех металлов, применяемых для зуботехнических целей). Твердость по Бринеллю — 155. На воздухе, в щелочах и некоторых кислотах устойчив против окисления. Растворяется в азотной кислоте и царской водке. Входит в состав КХС и подобных ему сплавов, улучшая их межкристаллитную структуру.

Марганец. Серебристо-белый металл. Плотность 2,3. Температура плавления — 1215°С. При комнатной температуре, на воздухе, не окисляется. При нагревании реагирует с кислородом, углеводом, азотом, серой. Легко растворим в соляной и разбавленной серной кислотах. Введенный в сплав, уменьшает содержание в нем серы, раскисляет сплав и повышает ею износостойкость.

Нержавеющая хромоникелевая сталь — это сплав, основными элементами которого являются железо, хром и никель. Для обозначения марки стали применяют цифровые и буквенные обозначения, которые отражают вид и процентное содержание легирующего элемента. Например, сталь марки 1Х18Н9Т содержит 0,1% углерода, 18%-хрома, 9%-никеля с добавлением титана. Это сплав блестящего цвета. Плотность — около 7,6. Температура плавления — около 1450°С. Из него делают гильзы (заготовки) для штампованных коронок.

Для литых зубов применяют сталь марки ЭИ-95, в которой до 2,5% увеличено содержание кремния, улучшающего жидкотекучесть и жаростойкость сплава.

Нержавеющая сталь хорошо штампуется, паяется, мало истирается. После тщательной полировки приобретает металлический блеск с синеватым отливом. Под влиянием механических воздействий сталь теряет мелкозернистую структуру, образуется «наклеп». Для возвращения стали первоначально заданных свойств, ее подвергают термической обработке при температуре 1050-1100°С. Однако, сталь имеет и существенные недостатки: абсолютно не соответствует цвету естественных зубов, имеет большую (3-5%) усадку и высокую температуру плавления.

В настоящее время взамен литейной нержавеющей стали ЭИ-95 выпускается хромированный сплав «Дентан» с уменьшенным содержанием железа и повышенным содержанием никеля. Выпускается в четырех модификациях. Имеет температуру плавления от 1200 до 1380°С.

С целью облегчения работы специалистов выпускают заготовки или полуфабрикаты из нержавеющей стали. Гильзы имеют диаметр от 6 до 18 мм. Размеры меняются через 0,5 мм. Они укладываются в коробки по 100 штук одного размера. Толщина гильз для «постоянных» коронок равняется 0,25 — 0,27 мм. Для «временных» коронок, применяемых в ортодонтии, гильзы делаются толщиной 0,17 — 0,19 мм. Ортодонтическая проволока поставляется в мотках по 5 м длиной, диаметром 0,6; 0,8; 1,0; 1,2; 1,5 и 2 мм. Кламмерные заготовки (кламмеры) имеют длину 27 мм (для передних) и 32 мм (для боковых зубов), диаметр 1,0 и 1,2 мм. Упаковываются по 250 штук. Металлические блоки для литейных работ весят 30 и 50 граммов.

Кобальто-хромовые сплавы (КХС)

Основу КХС составляет кобальт, хром и никель. С целью улучшения структуры сплава и его свойств добавляются легирующие элементы: молибден, марганец, железо и даже вольфрам. Кобальтохромовые сплавы имеют, в среднем, плотность — 8,3, температуру плавления 1400°С, твердость по Бринеллю 370 кгс/мм2. Усадка КХС колеблется в пределах 1.8 — 2,0%. Сплав прочный, обладает хорошей текучестью, хорошо штампуется, паяется припоем типа припоя Цитрина и припоем для золотых сплавов. Полированная поверхность в обычных условиях не тускнеет. Сплав не коррозируется. КХС легче золото-платинового сплава в 2,5 раза и тверже хромоникелевой стали примерно в 1,5 раза. Эти качества, дополненные хорошей текучестью в расплавленном состоянии, позволяет создавать легкие ажурные детали. Применяется для изготовления каркасов бюгельных протезов различной сложности, съемных шинирующих конструкций и других протезов и аппаратов.

КХС выпускается в виде десятиграммовых заготовок, упакованных в пачки по 15 штук.

Для изготовления стандартных деталей зубных протезов (зубы, каркасы и т.п.) КХС не используют из-за большой твердости и трудностей припасовки. Также, как и нержавеющая хромоникелевая сталь, кобальтохромовый сплав не соответствует цвету естественных зубов. Изделия из КХС трудно полируются механическим способом, для придания им зеркального блеска требуется электрополировка.

Учитывая отрицательные качества применяемых в ортопедической стоматологии основных или конструкционных сплавов, идет постоянный поиск новых материалов. В настоящее время созданы сплавы, имеющие меньшую усадку, повышенную удельную прочность, химическую стойкость к многим агрессивным средам и биологическую инертность в полости рта. К таким материалам относятся сплавы на основе титана ВТ5л и ВТ1-00 (Пермь. Г. И. Рогожников).

С целью придания протезам лучших декоративных свойств предложены материалы внешне имитирующие протезы из золотых сплавов. В качестве защитно-декоративного покрытия используют, в основном, нитрид-титановые и титан-цирконевые соединения, напыленные в вакууме на протез из стали или КХС. Несмотря на повышенную износостойкость, индифферентность к биологическим средам, эти материалы не решают одну из главных задач зубного протезирования — восстановление эстетической нормы.

Данная задача может быть почти полностью и достаточно успешно решена, если в одной конструкции протеза соединить эстетичную пластмассу или керамику с прочными металлическими сплавами. Соединение, например, фарфоровой массы, восстанавливающей в полном объеме эстетические нормы с металлической основой, заключенной внутри протеза, достигается, главным образом, путем спекания их в вакууме во время обжига фарфора.

Сплавы для металлокерамических и металлопластмассовых протезов.

К материалам, применяемым в качестве основы, предъявляются следующие требования:

а) обладать достаточной прочностью;

б) иметь хорошие литейные качества;

в) иметь температуру плавления выше температуры обжига облицовочной массы:

г) иметь коэффициент термического расширения, равный или близкий к таковому ) керамической массы;

д) хорошо сцепляться с фарфором.

В настоящее время возможно применение более 100 различных видов сплавов, относящихся к трём группам: благородные, полублагородные (с низким содержанием золота) и неблагородные.

Из благородных используются золотые, золото-платиновые, золото-палладиевые и серебряно-палладиевые сплавы. При хорошей коррозийной стойкости, жидкотекучести, они, вместе с тем, непрочны, деформируясь, могут способствовать сколам фарфоровой облицовки. Соединение их с облицовкой не всегда оказывается прочным, надежным. Из неблагородных чаще применяются сплавы на основе кобальта и никеля, с уменьшенным по сравнению с КХС, содержанием кобальта. Введение в сплав молибдена и алюминия улучшает соединение металлической основы с фарфоровой массой. Этому же способствуют и оксиды неблагородных металлов, которые образуются на металлической основе во время обжига. Определённый интерес представляет предложенный в последнее время кобальтохромовый сплав «Эстмет». Полублагородные металлы занимают среднее положение.

Из зарубежных предложений большой интерес представляет БЕГО-система (Германия). Составной частью системы являются золотые сплавы «Понтостар Г», «БегоЦер Г», «БегоПал 300» и другие материалы, позволяющие получать вместо основы с темными окислами металлический остов светлого и желтого оттенков, значительно улучшающих эстетический вид облицовки. Несмотря на высокое содержание золота в сплавах, последние способны к нажиганию оксидов.

Австрийская фирма «Комеса», рекламируя систему ЭСПЕ РОКАТЕК предлагает в адгезионной системе соединения металла с облицовочным материалом ЭСПЕ ВИЗИО-ГЕМом без механической ретенции применить силановый агент сцепления ЭСПЕ-СИЛ, благодаря которому образуется химическая связь между поверхностью металла и облицовочным слоем.

Тема 3. Конструкционные металлы и сплавы

3.1. Конструкционные стали.

Сталь является сложным по составу железо – углеродистым сплавом. Кроме железа и углерода – основных компонентов, а также возможных легирующих элементов, сталь содержит некоторое количество постоянных и случайных примесей, влияющих на ее свойства.

Углерод, концентрация которого в конструкционных сталях достигает 0,8 %, оказывает определяющее влияние на их свойства. Степень его влияния зависит от структурного состояния стали, ее термической обработки.

После отжига или в горячекатаном состоянии без термической обработки углеродистые конструкционные стали имеют ферритно-перлитную структуру, состоящую из двух фаз – феррита и цементита. Количество цементита, который имеет высокую твердость и хрупкость, увеличивается пропорционально концентрации углерода. В связи с этим, по мере повышения содержания углерода, повышается прочность и твердость, но снижаются пластичность и вязкость стали (рисунок 3.1).

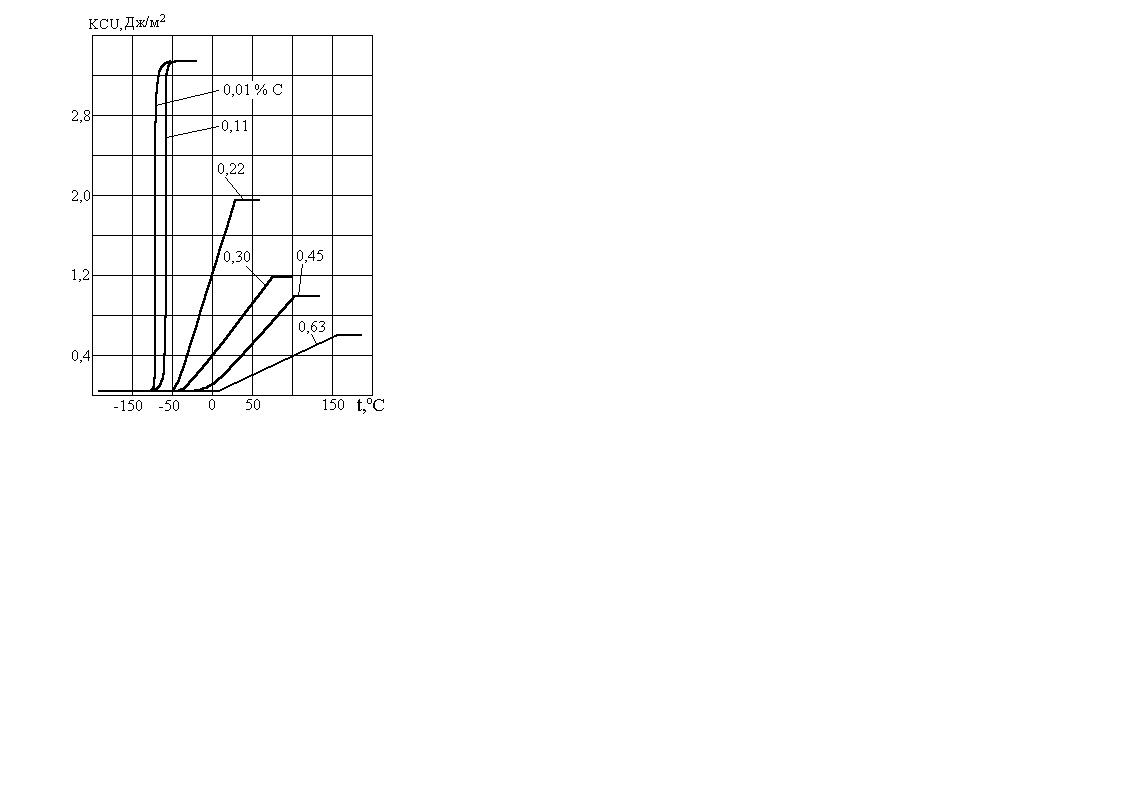

Кроме снижения ударной вязкости углерод заметно повышает верхний порог хладноломкости, расширяя температурный интервал перехода стали в хрупкое состояние (рисунок 3.2). Каждая 0,1 % С повышает верхнюю границу этого перехода примерно на 20 С.

При 0,4 % С порог хладноломкости равен 0 С.

При большей концентрации углерода температура хрупкости достигает 20 С; сталь становится менее надежной в работе.

Влияние углерода еще более значительно после закалки стали. Например, в достигает максимума при 0,4 % С.

При большей концентрации углерода в становится нестабильным из-за хрупкого разрушения стали.

Рисунок 3. 1. Влияние углерода на механические свойства горячекатаных сталей

Рисунок 3. 2. Влияние углерода на хладноломкость стали

Углерод изменяет и технологические свойства стали. При увеличении его содержания снижается способность сталей деформироваться в горячем и, особенно в холодном состоянии, затрудняется свариваемость.

Постоянными примесями в стали являются марганец, кремний, сера, фосфор и такие газы, как кислород, азот, водород.

Марганец — полезная примесь вводится в сталь для раскисления и остается в ней в количестве 0,3…0,8 %. Марганец уменьшает вредное влияние кислорода и серы.

Кремний – полезная примесь, вводится в сталь в качестве активного раскислителя и остается в ней в количестве до 0,4 %, оказывая упрочняющее действие.

Сера – вредная примесь, вызывающая красноломкость стали – хрупкость при горячей обработке давлением. В стали она находится в виде сульфидов FeS, которые образуют с железом эвтектику с низкой температурой плавления (988 С) и располагаются по границам зерен. При горячей деформации границы зерен оплавляются, и сталь хрупко разрушается.

Введение марганца устраняет красноломкость за счет связывания серы в сульфиды MnS, которые при этом снижают пластичность и вязкость стали.

Положительное влияние серы проявляется лишь в улучшении обрабатываемости резанием.

Фосфор – вредная примесь. Он растворяется в феррите, упрочняет его, но вызывает хладноломкость – снижение вязкости по мере понижения температуры. Каждая 0,01 % Р повышает порог хладноломкости на 25 С.

Кислород, азот и водород – вредные примеси. Их влияние наиболее сильно проявляется в снижении пластичности и повышении склонности стали к хрупкому разрушению.

По концентрации углерода стали подразделяют на низкоуглеродистые (< 0,3 % C), среднеуглеродистые (0,3…0,7) %С) и высокоуглеродистые (> 0,7 % С).

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особовысококачественные. Качество стали определяется содержанием вредных примесей. Стали обыкновенного качества содержат до 0,055 % S и 0,045 % P, качественные – не более 0,04 %S и 0,035 %P, высококачественные – не более 0,025 %S и 0,025 %P, особо высококачественные — не более 0,015 % S и 0,025 % P.

По степени раскисления и характеру затвердевания стали классифицирую на спокойные, полуспокойные и кипящие.

Раскисление – процесс удаления из жидкого металла кислорода, проводимый для предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают спокойно без газовыделения. Кипящие стали раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействуя с углеродом, удаляется в виде пузырей CO. Кипящие стали дешевы, их производят низкоуглеродистыми и практически без кремния (Si 0,07 %), но с повышенным количеством газообразных примесей. Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

Углеродистые конструкционные стали выпускают обыкновенного качества и качественные.

Стали обыкновенного качества (ГОСТ 380) выпускают в виде проката и поковок. В зависимости от гарантируемых свойств их поставляют трех групп А, Б, В. Их маркируют сочетанием букв «Ст» и цифрой от 0 до 6, показывающей номер марки.

Стали групп Б и В имеют перед маркой буквы Б и В, указывающие на их принадлежность к этим группам. Группа А в обозначении марки не указывается.

Степень раскисления обозначается добавлением индексов: «сп» — спокойная, «пс» — полуспокойная, «кп» — кипящая. Например, Ст3сп, БСт3пс, ВСт3кп. Спокойными и полуспокойными производят стали Ст1…Ст6, кипящими – Ст1…Ст4 всех трех групп. Сталь Ст0 по степени раскисления не разделяют.

Стали группы А поставляют с гарантированными механическими свойствами, химический состав не указывают. Стали группы Б поставляют с гарантированным химическим составом, механические свойства не гарантируются. Стали группы В поставляют с гарантированными механическими свойствами и химическим составом.

Углеродистые стали обыкновенного качества предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов.

Соответствие некоторых отечественных марок сталей обыкновенного качества с зарубежными аналогами представлены в таблице 3.1.

Таблица 3.1

Аналоги зарубежных сталей обыкновенного качества

Россия (ГОСТ) | Германия (DIN) | США (ASTM) | Япония (JIS) | Китай (GB) |

Ст2сп | RSt34-2- | К02502 | — | Q215A |

Cт3Гпс, Ст5Гпс | St52-3I S235J2G3 | A572/42 | SM41B | — |

Cт3Гпс | — | A131/B, A573/58 | SM41B | — |

Ст2кп, Ст2пс | Rst34-2 | — | SS34 | Q215 |

Ст3сп | RSt37-2 | A283/C | — | — |

Ст3кп, Ст3пс | Ust37-2 | A283/C | — | — |

Ст4сп | Ust42-2 St44-2 | А283/D, A131/A | SS41, SM41A | — |

Ст5сп | St50-2 | — | SS50 | Q275 |

Ст6сп | St60-2 | — | — | — |

Углеродистые качественные стали поставляют в виде проката, поковок и других полуфабрикатов с гарантированным химическим составом и механическими свойствами.

Эти стали маркируются двухзначными числами 05, 08, 10, 15, 20, …, 85, обозначающими среднее содержание углерода по массе в сотых долях процента (ГОСТ 1050).

Спокойные стали маркируют без индекса, полуспокойные и кипящие – с индексом.

Качественные стали для станков – автоматов маркируют с указание буквы А впереди: А11, А12, А20.

Качественные стали для котлов маркируют с указание буквы «К» позади: 12К, 15К…и т. д.

Низкоуглеродистые стали 05, 08, 10 применяют для холодной штамповки различных изделий.

Без термической обработки в горячекатаном состоянии их используют для шайб, прокладок, кожухов и других деталей, изготавливаемых холодной деформацией и сваркой.

Стали 15, 20, 25 – цементуемые, предназначены для деталей небольшого размера, от которых требуется твердая, износостойкая поверхность и вязкая сердцевина (кулачки, шестерни и т. д.), а также горячекатаные и после нормализации для изготовления деталей машин и приборов невысокой прочности (крепежные детали, втулки, штуцеры, трубы, змеевики и т. д.).

Среднеуглеродистые стали 30…55 применяют после улучшения для изготовления деталей небольшого размера, работоспособность которых определяется сопротивлением усталости (шатуны, коленчатые валы, оси и т. п.).

Стали 40 … 50 после нормализации и поверхностной закалки применяют для изготовления крупных деталей, работающих при невысоких циклических и контактных нагрузках, например, валы, ходовые винты, кулачки распределительных валиков и т. д.

Стали с высоким содержанием углерода (60 … 85), а также с увеличенным содержанием марганца (60Г, 65Г и 70Г) преимущественно применяют в качестве рессорно-пружинных после закалки и среднего отпуска, а также для прокатных валков, шпинделей станков и других крупных деталей после нормализации.

Соответствие некоторых отечественных марок конструкционных сталей с зарубежными аналогами представлены в таблице 3.2.

Таблица 3.2

Аналоги зарубежных углеродистых сталей

Страны СНГ (ГОСТ) | Евронормы | США (стандарты) | Япония (JIS) | Китай (GB) |

10 | С10Е (1.1121)* | 1010 | S10C | 10 |

15 | С15Е (1.1141)* | 1015 | S15C | 15 |

20 | С22Е (1.1151)* | 1020 | S20C | 20 |

25 | С25Е (1.1158)* | 1025 | S25C | 25 |

30 | С30Е (1.1178)* | 1030 | S28C | 30 |

35 | С35Е (1.1181)* | 1035 | S35C | ML35 |

40 | С40Е (1.1186)* | 1040 | S40C | 40 |

45 | С45Е (1.1191)* | 1045 | S48C | 45H |

50 | С50Е (1.1206)* | 1050 | S50C | 55 |

Примечание: * — цифровое обозначение.

Контрольные вопросы:

1. Каким параметром характеризуются доэвтектоидные, эвтектоидные и заэвтектоидные стали?

2. Какие марки сталей применяются для холодной штамповки?

3. Как классифицируются стали по степени раскисления?

4. Какие марки сталей относятся к улучшаемым после закалки?

5. Что означает буква «Ш» в конце марки стали?

6. Что обозначает буква перед маркой стали Ст3кп?

7. С какой целью проводят раскисление сталей?

8. Как классифицируются стали по качеству?

9. Какие существуют аналоги зарубежных сталей отечественным марка?

Конструкционные стали и сплавы

Конструкционные стали и сплавы

Конструкционными называются стали, предназначенные для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали).

Углеродистые конструкционные стали

Углеродистые конструкционные стали подразделяются на стали обыкновенного качества и качественные.

Стали обыкновенного качества изготавливают следующих марок Ст0, Ст1, Ст2,…, Ст6 (с увеличением номера возрастает содержание углерода). Ст4 — углерода 0.18-0.27%, марганца 0.4-0.7%.

Стали обыкновенного качества, особенно кипящие, наиболее дешевые. Стали отливают в крупные слитки, вследствие чего в них развита ликвация и они содержат сравнительно большое количество неметаллических включений.

С повышением условного номера марки стали возрастает предел прочности (sв) и текучести (s0.2) и снижается пластичность (d,y). Ст3сп имеет sв=380¸490МПа, s0.2=210¸250МПа, d=25¸22%.

Из сталей обыкновенного качества изготовляют горячекатаный рядовой прокат: балки, швеллеры, уголки, прутки, а также листы, трубы и поковки. Стали в состоянии поставки широко применяют в строительстве для сварных, клепанных и болтовых конструкций.

С повышением содержания в стали углерода свариваемость ухудшается. Поэтому стали Ст5 и Ст6 с более высоким содержанием углерода применяют для элементов строительных конструкций, не подвергаемых сварке.

Качественные углеродистые стали выплавляют с соблюдением более строгих условий в отношении состава шихты и ведения плавки и разливки. Содержание S<=0.04%, P<=0.035¸0.04%, а также меньшее содержание неметаллических включений.

Качественные углеродистые стали маркируют цифрами 08, 10, 15,…, 85, которые указывают среднее содержание углерода в сотых долях процента.

Низкоуглеродистые стали (С<0.25%) 05кп, 08, 07кп, 10, 10кп обладают высокой прочностью и высокой пластичностью. sв=330¸340МПа, s0.2=230¸280МПа, d=33¸31%.

Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией.

Среднеуглеродистые стали (0.3-0.5% С) 30, 35,…, 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях промышленности. Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости.

Стали с высоким содержанием углерода (0.6-0.85% С) 60, 65,…, 85 обладают высокой прочностью, износостойкостью и упругими свойствами. Из этих сталей изготавливают пружины и рессоры, шпиндели, замковые шайбы, прокатные валки и т.д.

Легированные конструкционные стали

Легированные стали широко применяют в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций.

Стали, в которых суммарное количество содержание легирующих элементов не превышает 2.5%, относятся к низколегированным, содержащие 2.5-10% — к легированным, и более 10% к высоколегированным (содержание железа более 45%).

Наиболее широкое применение в строительстве получили низколегированные стали, а в машиностроении — легированные стали.

Легированные конструкционные стали маркируют цифрами и буквами. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры обозначают легирующий элемент. Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква ²А².

Строительные низколегированные стали

Низко легированными называют стали, содержащие не более 0.22% С и сравнительно небольшое количество недефицитных легирующих элементов: до 1.8% Mn, до 1,2% Si, до 0,8% Cr и другие.

К этим сталям относятся стали 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП и многие другие. Стали в виде листов, сортового фасонного проката применяют в строительстве и машиностроении для сварных конструкций, в основном без дополнительной термической обработки. Низколегированные низкоуглеродистые стали хорошо свариваются.

Для изготовления труб большого диаметра применяют сталь 17ГС (s0.2=360МПа, sв=520МПа).

Арматурные стали

Для армирования железобетонных конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней.

Сталь Ст5сп2 — sв=50МПа, s0.2=300МПа, d=19%.

Стали для холодной штамповки

Для обеспечения высокой штампуемости отношение sв/s0.2 стали должно быть 0.5-0.65 при y не менее 40%. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04% V) и 08Ю (0.02-0.07% Al).

Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали

Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях не должно быть слишком высоким, но должно обеспечить требуемую прокаливаемость поверхностного слоя и сердцевины.

Хромистые стали 15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое., чувствительна к перегреву, прокаливаемость невелика.

Сталь 20Х — sв=800МПа, s0.2=650МПа, d=11%, y=40%.

Хромованадиевые стали. Легирование хромистой стали ванадием (0.1-0.2%) улучшает механические свойства (сталь 20ХФ). Кроме того, хромованадиевые стали менее склонны к перегреву. Используют только для изготовления сравнительно небольших деталей.

Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом

Сталь 12Х2Н4А — sв=1150МПа, s0.2=950МПа, d=10%, y=50%.

Хромомарганцевые стали применяют во многих случаях вместо дорогих хромоникелевых. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

В автомобильной и тракторной промышленности, в станкостроении применяют стали 18ХГТ и 25ХГТ.

Сталь 25ХГМ — sв=1200МПв, s0.2=1100МПа, d=10%, y=45%.

Хромомарганцевоникелевые стали. Повышение прокаливаемости и прочности хромомарганцевых сталей достигается дополнительным легированием их никелем.

На ВАЗе широко применяют стали 20ХГНМ, 19ХГН и 14ХГН.

После цементации эти стали имеют высокие механические свойства.

Сталь 15ХГН2ТА — sв=950МПа, s0.2=750МПа, d=11%, y=55%.

Стали, легированные бором. Бор увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву.

В промышленности для деталей, работающих в условиях износа при трении, применяют сталь 20ХГР, а также сталь 20ХГНР.

Сталь 20ХГНР — sв=1300МПа, s0.2=1200МПа, d=10%, y=09%.

Конструкционные (машиностроительные) улучшаемые легированные стали

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению — низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с.

Хромистые стали 30Х, 38Х, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

Сталь 30Х — sв=900МПа, s0.2=700МПа, d=12%, y=45%.

Хромомарганцевые стали. Совместное легирование хромом (0.9-1.2%) и марганцем (0.9-1.2%) позволяет получить стали с достаточно высокой прочностью и прокаливаемостью (40ХГ). Однако хромомарганцевые стали имеют пониженную вязкость, повышенный порог хладноломкости (от 20 до −60°С), склонность к отпускной хрупкости и росту зерна аустенита при нагреве.

Сталь 40ХГТР — sв=1000МПа, s0.2=800МПа, d=11%, y=45%.

Хромокремнемарганцевые стали. Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГС, 25ХГС и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве.

Сталь 30ХГС — sв=1100МПа, s0.2=850МПа, d=10%, y=45%.

Хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках.

Сталь 40ХН — sв=1000МПа, s0.2=800МПа, d=11%, y=45%.

Хромоникелемолибденовые стали. Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом.

Сталь 40ХН2МА — sв=1100МПа, s0.2=950МПа, d=12%, y=50%.

Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин.

Сталь 38ХН3МФА — sв=1200МПа, s0.2=1100МПа, d=12%, y=50%.

Стали с повышенной обрабатываемостью резанием

Наиболее часто применяют автоматные стали А12, А20, А40, имеющие повышенное содержание серы (0.08-0.3%), фосфора (<=0.05%) и марганца (0.7-1.0%). Сталь 40Г содержит 1.2-1.55% Mn.

Фосфор, повышая твердость, прочность и охрапчивая сталь, способствует образованию ломкой стружки и получению высокого качества поверхности.

Стали обладают большой анизотропией механических свойств, склонны к хрупкому разрушению, имеют пониженный предел выносливости. Поэтому сернистые автоматные стали применяют лишь для изготовления неответственных изделий — преимущественно нормалей или метизов.

Мартенсито-стареющие высоко прочные стали

Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т (<=0.03% С, ~18% Ni, ~9% Co, ~5% Mo, ~0.6 Ti).

Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т (sв=1400¸1500МПа), Н12К8М4Г2, Н9Х12Д2ТБ (sв=1600¸1800МПа), KCU=0.35¸0.6 МДж/м2, s0.2=1800¸2000МПа. Мартенсито-стареющие стали имеют высокий предел упругости s0.002=1500МПа.

Мартенсито-стареющие стали применяют в авиационной промышленности, в ракетной технике, в судостроении, в приборостроении для упругих элементов, в криогенной технике и т.д. Эти стали дорогостоящие.

Высокопрочные стали с высокой пластичностью

(ТРИП- или ПНП-стали)

Метастабильные высокопрочные аустенитные стали называют ТРИП-сталями или ПНП-сталями. Эти стали содержат 8-14% Cr, 8-32% Ni, 0.5-2.5% Mn, 2-6% Mo, до 2% Si (30Х9Н8М4Г2С2 и 25Н25М4Г1).

Механические свойства ПНП-сталей: sв=1500¸1700МПа, s0.2=1400¸1550МПа, d=50¸60%. Характерным для это группы сталей является высокое значение вязкости разрушения и предела выносливости.

Широкому применению ПНП-сталей препятствует их высокая легированность, необходимость использования мощного оборудования для деформации при сравнительно низких температурах, трудность сварки. Эти стали используют для изготовления высоконагруженных деталей, проволоки, тросов, крепежных деталей и др.

Рессорно-пружинные стали общего назначения

Рессорно-пружинные стали предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Они должны обладать высоким сопротивлением малым пластическим деформациям, пределом выносливости и релаксационной стойкостью при достаточной пластичности и вязкости.

Для пружин малого сечения применяют углеродистые стали 65, 70,75, 85. Сталь 85 — s0.2=1100МПа, sв=1150МПа, d=8%, y=30%.

Более часто для изготовления пружин и рессор используют легированные стали.

Стали 60С2ХФА и 65С2ВА, имеющие высокую прокаливаемость, хорошую прочность и релаксационную стойкость применяют для изготовления крупных высоконагруженных пружин и рессор. Сталь 65С2ВА — s0.2=1700МПа, sв=1900МПа, d=5%, y=20%. Когда упругие элементы работают в условиях сильных динамических нагрузок, применяют сталь с никелем 60С2Н2А.

Для изготовления автомобильных рессор широко применяют сталь 50ХГА, которая по техническим свойствам превосходит кремнистые стали. Для клапанных пружин рекомендуется сталь 50ХФА, не склонная к перегреву и обезуглероживанию.

Шарикоподшипниковые стали.

Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15 (0.95-1.0% С и 1.3-1.65% Cr), а больших сечений — хромомарганцевую сталь ШХ15СГ (0.95-1.05% С, 0.9-1.2% Cr, 0.4-0.65% Si и 1.3-1.65% Mn), прокаливающуюся на большую глубину. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

Для изготовления деталей подшипников качения, работающих при высоких динамических нагрузках, применяют цементуемые стали 20Х2Н4А и 18ХГТ. После газовой цементации, высокого отпуска, закалки и отпуска детали подшипника из стали 20Х2Н4А имеют на поверхности 58-62 HRC и в сердцевине 35-45 HRC.

Износостойкие стали

Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л, содержащую 0.9-1.3% С и 11,5-14.5% Mn. Она обладает следующими механическими свойствами: s0.2=250¸350МПа, sв=800¸1000МПа, d=35¸45%, y=40¸50%.

Сталь 110Г13Л обладает высокой износостойкостью только при ударных нагрузках. При небольших ударных нагрузках в сочетании с абразивным изнашиванием либо при чистом абразивном изнашивании мартенситное превращение не протекает и износостойкость стали 110Г13Л невысокая.

Для изготовления лопастей гидротурбин и гидронасосов, судовых гребных винтов и других деталей, работающих в условиях изнашивания при кавитационной эрозии, применяют стали с нестабильным аустенитом 30Х10Г10, 0Х14АГ12 и 0Х14Г12М, испытывающим при эксплуатации частичное мартенситное превращение.

Коррозийно-стойкие и жаростойкие стали и сплавы

Жаростойкие стали и сплавы. Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. Элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов (Cr, Fe)2O3, (Al, Fe)2O3.

Для изготовления различного рода высокотемпературных установок , деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью.

Сталь 12Х17 — sв=520МПа, s0.2=350МПа, d=30%, y=75%.

Коррозионно-стойкие стали устойчивы к электрохимической коррозии.

Стали 12Х13 и 20Х13 применяют для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (клапанов гидравлических прессов, предметов домашнего обихода), а также изделий, испытывающих действие слабо агрессивных сред (атмосферных осадков, водных растворов солей органических кислот).

Стали 30Х13 и 40Х13 используют для карбюраторных игл, пружин, хирургических инструментов и т. д.

Стали 15Х25Т и 15Х28 используют чаще без термической обработки для изготовления сварных деталей, работающих в более агрессивных средах и не подвергающихся действию ударных нагрузок, при температуре эксплуатации не ниже −20°С.

Сталь 12Х18Н10Т получила наибольшее распространение для работы в окислительных средах (азотная кислота).

Сталь 12Х13 — sв=750МПа, s0.2=500МПа, d=20%, y=65%.

Коррозионно-стойкие сплавы на железоникелевой и никелевой основе. Сплав 04ХН40МДТЮ предназначен для работы при больших нагрузках в растворах серной кислоты.

Для изготовления аппаратуры, работающей в солянокислых средах, растворах серной и фосфорной кислоты, применяют никелевый сплав Н70МФ. Сплавы на основе Ni-Mo имеют высокое сопротивление коррозии в растворах азотной кислоты.

Для изготовления сварной аппаратуры, работающей в солянокислых средах, применяют сплав Н70МФ.

Наибольшее распространение получил сплав ХН65МВ для работы при повышенных температурах во влажном хлоре, солянокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Сталь Н70МФ — sв=950МПа, s0.2=480МПа, d=50%.

Двухслойные стали нашли применение для деталей аппаратуры (корпусов аппаратов, днищ, фланцев, патрубков и др.), работающих в коррозионной среде. Эти стали состоят из основного слоя — низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого плакирующего слоя толщиной 1-6мм из коррозийно-стойких сталей (08Х18Н10Т, 10Х17Н13М2Т, 08Х13) или никелевых сплавов (ХН16МВ, Н70МФ).

Сталь ХН65МВ — sв=1000МПа, s0.2=600МПа, d=50%.

Криогенные стали

Криогенные стали обладают достаточной прочностью при нормальной температуре в сочетании с высоким сопротивлением хрупкому разрушению при низких температурах. К этим сталям нередко предъявляют требования высокой коррозийной стойкости. В качестве криогенных сталей применяют низкоуглеродистые никелевые стали и стали аустенитного класса, несклонные к хладноломкости. Для сварных конструкций, работающих при температуре до −196°С, используют стали с 6-7% Ni (ОН6А) и 8.5-9.5% Ni (ОН9А), обладающие низким порогом хладноломкости.

Из этих сталей изготовляют цилиндрические или сферические резервуары для хранения и транспортировки сжиженных газов при температуре не ниже −196°С.

Сталь 10Х14Г14Н4Т — sв=620МПа, s0.2=280МПа, d=45%, y=60%.

Жаропрочные стали и сплавы

Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Жаропрочные стали и сплавы применяют для изготовления многих деталей котлов, газовых турбин, реактивных двигателей, ракет и т. д., работающих при высоких температурах.

Жаропрочные стали благодаря невысокой стоимости широко применяются в высокотемпературной технике, их рабочая температура 500-750°С.

Механические свойства сталей перлитного класса (12К, 15К, 18К, 22К, 12Х1МФ): sв=360¸490МПа, s0.2=220¸280МПа, d=24¸19%. Чем больше в стали углерода, тем выше прочность и ниже пластичность.

Стали мартенситного и мартенсито-ферритного классов (15Х11МФ, 40Х9С2, 40Х10С2М) применяют для деталей и узлов газовых турбин и паросиловых установок.

Стали аустенитного класса (10Х18Н12Т, 08Х15Н24В4ТР, 09Х14Н18В2БР) предназначены для изготовления пароперегревателей и турбоприводов силовых установок высокого давления.

Жаропрочные сплавы на никелевой основе находят широкое применение в различных областях техники (авиационные двигатели, стационарные газовые турбины, химическое аппаратостроение и т. д.).

Часто используют сплав ХН70ВТЮ, обладающий хорошей жаропрочностью и достаточной пластичностью при 700-800°С.

Никелевые сплавы для повышения их жаростойкости подвергают алитированию.

Бараз_Назначение.indd

%PDF-1.3 % 1 0 obj >]/Pages 3 0 R/Type/Catalog/ViewerPreferences>>> endobj 2 0 obj >stream 2016-03-22T14:56:20+05:00 2016-03-22T14:56:29+05:00 2016-03-22T14:56:29+05:00 Adobe InDesign CS6 (Windows) uuid:6c3da2dc-3d5c-41c6-950a-4c0ce632501e xmp.did:A3EFBA1FB752E4118BF5AA137F15CC0C xmp.id:6C7A890413F0E511A2B6B957D1C1F994 proof:pdf 1 xmp.iid:F7DC195A12F0E511A2B6B957D1C1F994 xmp.did:A7EFBA1FB752E4118BF5AA137F15CC0C xmp.did:A3EFBA1FB752E4118BF5AA137F15CC0C default

Конструкционные материалы на основе цветных металлов

Конструкционные материалы на основе цветных металлов [c.200]Конструкционные материалы на основе цветных металлов и сплавов изготавливают из порошков алюминия, магния, бериллия, меди, никеля, бронз, латуней, титана, хрома и других металлов и сплавов. [c.253]

Марки порошковых конструкционных материалов на основе цветных металлов также обозначают сочетанием буквенных и цифровых индексов. Первый буквенный индекс указывает класс материалов Ал — алюминий, Бе — бериллий, Бр — бронза, В — вольфрам, Г — марганец, Д — медь, Ж — железо, Л — латунь, М—молибден, Мг — магний, [c.253]

Материалы конструкционные порошковые на основе цветных металлов [c.800]

Марки и составы основных конструкционных порошковых материалов на основе цветных металлов [c.801]

Последовательное наступление научно-технической революции неразрывно связано с непрерывным совершенствованием машиностроения — основы технического перевооружения всех отраслей народного хозяйства. Инженерная техническая деятельность на основе научной мысли расширяет и обновляет номенклатуру конструкционных материалов, внедряет эффективные методы повышения их прочностных свойств. Появляются новые материалы на основе металлических порошков, порошков-сплавов. Порошковая металлургия не только приводит к замене дефицитных черных и цветных металлов более дешевыми материалами, она позволяет получить совершенно новые материалы — материалы века , которые невозможно получить традиционным путем. Кроме того, изготовление изделий из порошков — практически безотходное производство. Другое направление получения дешевых конструкционных материалов состоит в применении пластмасс, новых покрытий и т. п. Тончайшая пленка из порошковых смесей на поверхности детали, образуемая плазменным напылением, повышает надежность сопрягаемых и трущихся друг о друга деталей машин, защищает их от коррозии и существенно увеличивает их износостойкость. [c.4]

Число металлов и сплавов, используемых в сварных конструкциях, непрерывно возрастает, так как этого требует развитие науки и техники. Цветные металлы и сплавы находят широкое применение в авиастроении, ракетной и космической технике, энергетическом, атомном, химическом машиностроении, приборостроении и других отраслях. В качестве конструкционных материалов наиболее широко используются алюминий, магний, титан, медь, никель, молибден, ниобий, тантал, цирконий, гафний и сплавы на их основе. Цветные металлы и сплавы можно условно разделить на легкие (А1, Mg, Be), тяжелые (Си, Ni) и химически активные и тугоплавкие (Ti, Мо, Nb, Zr, Та). [c.435]

Основными конструкционными легкими материалами являются пластмассы, цветные металлы Mg, Be, Al, Ti и сплавы на их основе, а также композиционные материалы. Особенно перспективны материалы, которые дают возможность снизить массу конструкций при одновременном повышении их прочности и жесткости. Основными критериями при выборе конструкционных материалов в этом случае являются удельные прочность (Тв/ рд) и жесткость Ef pg). По этим характеристикам легкие материалы неравноценны (табл. 13.1). [c.357]

С развитием техники требуется совершенствовать технологию сварки деталей разных толщин из различных материалов, в связи с чем постоянно расширяется набор применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микрометров до нескольких метров, изготовленные не только из конструкционных сталей, но и из специальных сплавов на основе цветных и тугоплавких металлов, а также из композиционных материалов. Существенные изменения произошли в источниках питания для сварки, которые создаются теперь с использованием микропроцессорной техники и инверторных блоков и значительно расширяют технологические возможности процессов сварки. [c.11]

Подавляющее большинство конструкционных материалов представляет из себя сплавы на основе железа — стали и чугуны. Реже применяются цветные металлы. Еще реже — дерево и другие материалы — резины, пластики, пластмассы. В последнее время все чаше применяют композитные материалы. [c.99]

В учебном пособии рассмотрены основные разделы курса материаловедения атомно-кристаллическое строение металлов, основы кристаллизации, диаграммы состояния сплавов, а также основные конструкционные. металлы и сплавы на основе железа и цветных металлов. Показана возможность изменения структуры и свойств материалов за счет термической и химикотермической обработки. Большое внимание уделено неметаллическим материала.м, которые находят применение в промышленности. Приведены варианты заданий для выполнения контрольной работы. [c.2]

Общеизвестно широкое применение цветных металлов и сплавов на их основе в различных области производства. Так, алюминиевые, магниевые и титановые сплавы широко применяются в авиационной промышленности. В то же время изделия из легких сплавов используют в строительстве, транспортном машиностроении, приборостроении, судостроении и других отраслях промышленности. Медь обладает высокой электрической проводимостью и широко применяется в электротехнике она является также основой многих важных промышленных сплавов (например, латуней, бронз и др.). Основой многих жаростойких, жаропрочных и электротехнических сплавов является никель. Одновременно он часто используется как легирующий элемент в специальных сталях. В качестве конструкционных материалов для новой техники широко используют тугоплавкие металлы (вольфрам, молибден, ниобий, хром и др.), а также сплавы на их основе. [c.176]

Сплавы железа с углеродом и другими элементами образуют группу черных металлов (сталь и чугун) и являются главным конструкционным материалом для изготовления различных сооружений и механизмов. Все остальные металлы и сплавы на их основе относятся к группе цветных металлов. [c.71]

Цветные металлы и их сплавы широко применяют как конструкционные материалы в машиностроении, авиастроении, электротехнике и других отраслях промышленности. Наиболее распространены сплавы на основе меди, олова, свинца, алюминия, магния и титана. [c.15]

На основе прессовочных материалов промышленность пластических масс выпускает методом непрерывного прессования профильные заготовки в виде труб, уголков, профилей коробчатого сечения и тому подобные изделия различной длины, которые подвергаются всем видам механической обработки и могут успешно применяться для изготовления в различных отраслях машиностроения конструкционных и декоративных деталей, например, деталей насосов, валиков для пишущих машинок, дистанционных трубок, рукояток, деталей прядильных машин и т. п. Профильные заготовки служат заменителями цветных металлов, дорогостоящих ценных пород древесины в вагоно-и автостроении и т. д. Физико-механические свойства профильных заготовок аналогичны свойствам исходных прессовочных материалов и в определенной степени зависят от конструкции профиля. [c.349]

В настоящее время получают большое количество синтетических смол с разнообразными свойствами. Пластические массы, созданные на основе этих смол, широко применяются в технике как конструкционные, коррозионностойкие и изоляционные материалы. Пластмассы с успехом могут быть использованы вместо цветных металлов и сплавов, легированных сталей, стекла, кожи, шелка, фарфора и т. д. [c.155]

Физические и химические свойства алмаза, главным образом его высокая твердость и износостойкость, в десятки тысяч раз превосходящие свойства промышленных абразивных материалов, позволяет обрабатывать с помощью АИ твердые сплавы (в том числе труднообрабатываемые и жаропрочные), различные конструкционные материалы (оптическое кварцевое стекло, керамику, ситаллы, силумины, сплавы на основе алюминия, цветные металлы, ферриты и др.), строительные материалы (бетон, мрамор, гранит), а также фарфор, хрусталь, драгоценные камни и др. [c.587]

Появление новых материалов обусловлено объективными законами развития производительных сил, необходимостью создания более прогрессивной техники и материальной основы для нее. Этот процесс отражает огромные изменения, происходящие в области предметов труда, и особенно конструкционных материалов. Действительно, на протяжении всей предыдущей истории развития цивилизации главными оставались материалы природного (естественного) происхождения — древесина, черные и цветные металлы, натуральная кожа н другие, несмотря на ряд достижений в области совершенствования их свойств, методов изготовления и обработки. [c.52]

Важность проблемы создания и применения Н0 вых химически стойких металлических материалов в различных отраслях. нашей промышленности, особенно в химическом машиностроении, подчеркнута в Программе КПСС. За последние два десятилетия в связи с интенсификацией и разработкой новых технологических процессов, протекающих в агрессивных средах при высоких температурах и давлениях, значительно возрос интерес к использованию новых конструкционных материалов на основе тугоплавких и редких металлов, таких как титан, ниобий, ванадий, молибден. Эти металлы и их сплавы обладают весьма ценными физико-химическими и механическими свойствами, а по коррозионной стойкости во многих случаях значительно превосходят сплавы на основе железа и цветных металлов, которые являются до настоящего времени основными конструкционными материалами в химическом аппарато-строении. По сырьевьгм ресурсам и возможностям металлургической иромышленности такие металлы, как титан и ниобий (а также и другие из числа тугоплавких), могли бы уже сейчас широко использоваться в химическом машиностроении. Однако их внедрение в эту отрасль промышленности идет сравнительно медленно. Одна из причин отставания — отсутствие необходимых сведений о свойствах этих металлов и их сплавов, в особенности об их химической стойкости и характере поведения в различных агрессивных средах. [c.65]

С учетом актуальных задач аналитического контроля в отрасли [107] в числе приоритетных направлений можно отметить развитие выпуска СО для целей автоматизированного управления технологическими процессами обогащения минерального сырья такие СО должны быть рассчитаны на анализ как с отбором проб, так и без него (в потоке) с использованием наиболее перспективных методов — рентгенофлуоресцентного, активационного и др. для обеспечения уже сформировавшихся и перспективных потребностей производства и потребления чистых металлов и полупроводниковых соединений, а также сверхпроводящих материалов (контроль содержания традиционными методами и перспективными новыми, нанример методом реакционной газовой экстракции для определения ряда элементов в виде летучих гидридов [108]), перспективных конструкционных материалов (жаропрочных, жаростойких, корро-зионно-устойчивых и других) на основе цветных металлов и их соединений цветных металлов и их соединений, используемых в радиоэлектронике, делящихся материалов для ядерной энергетики, металлокерамических материалов. [c.49]

Создавать новые дешевые конструкционные материалы, которые способны заменить черные и цветные металлы, успешно помогает порошковая металлургия. Она позволяет на основе мeтaлJтачe киx порошков получить совершенно новые материалы — материалы века , прочностные характеристики которых даже превосходят характеристики стальных конструкционных материалов. Создание и внедреьше новых пластмасс (дешевые и легкие конструкционные материалы) позволяют заменить остродефицитные природные материалы, черные и цветные металлы и сплавы и существенно улучшить эксплуатационные свойства, качество и долговечность машин. При разработке новой техники и технологии необходимо более полно использовать возможность материалов с заранее заданными свойствами, особенно прогрессивных конструкционных, в том числе синтетических, чистых, сверхчистых и других, обеспечиваюших высокий экономический эффект в машиностроении. [c.5]

Цветные металлы и сплавы. В табл. 7 приведена в упрош,енном виде общая характеристика номенклатуры порошковых конструкционных материалов и изделий на основе цветных мет1аллов. Марки таких порошковых материа лов обозначают сочетанием буквы и цифр. Первый буквенный индекс характеризует основу материала Ал — алюминий, Ье — бериллий, Бр — бронза, В — вольфрам, Г — марганец, Д — медь, Л — латунь, М — молибден, Мг — магний, Н — никель, О — олово, С - [c.23]

Защите подлежат конструкционные стали и чугуны, никелевые, кобальтовые, хромовые и ванадиевые сплавы сплавы на основе тугрплавких металлов — молибдена, вольфрама, ниобия, тантала сплавы на основе активных металлов —титана, циркония сплавы на основе легких и цветных металлов — алюминия, меди, магния, бериллия, цинка углеграфитовые материалы, специальные борид-ныЪ сплавы и т. д. Вместе с тем часто ставится задача придать рабочим поверхностям материалов (металлам, стеклу, керамике, кремнию, германию и др.) специфические электрические, оптические и другие свойства. [c.5]

Из цветных металлов в качестве конструкционных материалов заслуживают внимания алюминий, титан, медь, никель и их сплавы. Значительно реже применяют тантал. Из сплавов на основе железа необходимо указать хромоникелевые нержавеющие стали (типа 1Х18Н10Т) и хромоникельмолибденовые не—ржавеющие стали (типа Х17Н13МЗТ). [c.294]

Третий раздел содержит сведения по составу, структуре и свойствам основных цветных металлов и сплавов на их основе. Приведены марки сплавов на основе алюминия, магния, титана, цинка, меди, никеля и указаны основные области их применения. С учетом экономической целесообразности широкого применения порошковых материалов даны характеристики материалов для подшипников скольжения, конструкционных, антифрикционных, фрикционных материалов, а также пористых фильтров тонкой 0ЧИСТЮ1 жидкостей и газов. [c.3]

Эти сплавы характеризуются повышенными антикоррозионными, высокими механическими и технологическими свойствами и относительно большой прочностью. Они хорошо прокатываются, отливаются, обрабатываются давлением и резанием. В катанном состоянии ав 600- 700 МПа и 6=40- 45%. Эти сплавы являются хорошим конструкционным материалом для некоторых химических аппаратов, работающих в среде h3SO4 и НС1 невысоких концентраций, а также в уксусной и фосфорной кислотах. Нужно отметить также близкий по коррозионным характеристикам сплав монель-К, имеющий состав, % 66 Ni 29 Си 0,9 Ре 2,7 А1 0,4 Мп 0,5 Si 0,15 С. Для этого сплава характерно, что он подвергается упрочнению при старении. В подобном состоянии он имеет высокие (для цветных металлов) механические свойства ав=ЮОО МПа при 6=20%. Монель-К применяют для изготовления частей машин, имеющих значительную силовую нагрузку, например, деталей центробежных насосов, а также для болтов, если невозможно использовать сталь из-за ее недостаточной стойкости или опасности наводороживания. Дефицитность исходных компонентов — никеля и меди сильно ограничивает распространение сплавов на их основе. [c.227]

Эти сплавы разработаны на основе карбида, карбонитрида титана и тугоплавких связок (никельмолибденовых). Выпускают несколько марок сплавов КНТ-16, ТМ-1, ТМ-3 и ТН-20. Они имеют высокую окалиностойкость, низкий коэффициент трения, что уменьшает силы резания, пониженную и адгезионную способность к обрабатываемым материалам и в 2 раза меньшую плотность, чем твердые сплавы. Без-вольфрамовые сплавы применяют для инструментов, работающих на высоких скоростях резания (чистовая и получистовая обработка конструкционных и малолегированных сталей и некоторых цветных металлов), но они обладают невысокой прочностью. [c.71]

Завод металлоконструкций, Производственная компания OEM / ODM по изготовлению металлических конструкций на заказ

Всего найдено более 2000 заводов и компаний по производству металлоконструкций с более чем 6000 продуктами. Закажите высококачественные металлоконструкции на нашем большом количестве надежных заводов по производству металлических конструкций. Бриллиантовый член| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Деталь машинного оборудования, лист Металл Детали, штампованные детали |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, IATF16949, HSE, QC 080000 … |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM |

| Расположение: | Дунгуань, Гуандун |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Змеевик из нержавеющей стали, труба из нержавеющей стали, пластина из нержавеющей стали, стержень из нержавеющей стали |

| Mgmt.Сертификация: | ISO 9001, HSE, GMP, GAP, ASME |

| Собственность завода: | Общество с ограниченной ответственностью |

| Расположение: | Сиань, Шэньси |

| Основные рынки: | Северная Америка , Южная Америка , Европа , Юго-Восточная Азия / Ближний Восток , Восточная Азия (Япония / Южная Корея) , Африка , Австралия , Внутренний |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Литье алюминия, Литье по выплавляемым моделям, Литье в песчаные формы, Детали машин, Ковочные детали |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, ISO 14001, ISO 14000, ISO 20000 … |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM, собственный бренд |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Штамповка деталей |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Вэйфан, Шаньдун |