Металлургическое производство

Получение металлов известно человечеству давно. Например, медь и олово добывались уже в пятом тысячелетии до нашей эры.

В России первый металлургический завод начал работать в 1701 г. на Урале. В дальнейшем производство чугуна и стали быстро развивалось. Россия даже стала экспортировать сталь. Однако в начале XX века на душу населения в России все же приходилось в 18 раз меньше чугуна и стали, чем в США, в 8 раз меньше, чем в Германии, в 4 раза меньше, чем во Франции.

Металлы и сплавы делят на черные и цветные.

Важнейшим промышленным металлом является железо (Fe), которое в сплавах с углеродом (С) и другими элементами образует группу сплавов черных металлов — сталь, чугун и ферросплавы. Из общего количества производимых в мире металлов свыше 90% приходится на долю черных металлов.

Из цветных металлов особое значение имеют медь (Си), алюминий (Аl), магний (Mg), свинец (РЬ), цинк (Zn), олово (Sn), а также хром (Сг), никель (Ni), молибден (Мо) и другие.

Все перечисленные металлы называют техническими в отличие от благородных (платина, золото, серебро), редкоземельных и прочих металлов.

Наибольшее распространение в народном хозяйстве имеют металлические сплавы, так как их свойства лучше свойств составляющих их простых элементов.

Металлургия чугуна

Исходные материалы для выплавки чугуна

Сплавы черные металлов, как было сказано, представляют сплавы железа с углеродом; кроме того, они содержат примеси — кремний, марганец, фосфор, серу и некоторые другие.

Химически чистое железо в промышленности практически не применяется, поскольку механические свойства его невысоки.

Элементом, оказывающим главное влияние на свойства черных металлов, является углерод, и в зависимости от содержания его черные металлы делят на сталь и чугун.

Сталью называют железоуглеродистый сплав с содержанием углерода до 2,14%. Чугуном является железоуглеродистый сплав, содержащий углерода от 2,14% до 6,67%. Сталь обладает значительно более высокими механическими свойствами (прочностью, твердостью, пластичностью и др.) по сравнению с чугуном. Основное назначение чугуна — служить сырьем для получения стали.

Исходным сырьем для производства чугуна являются железные руды, топливо и флюсы. Агрегатом для выплавки чугуна служит доменная печь.

Рассчитанное в определенном соотношении количество загружаемых в доменную печь исходных материалов называется шихтой.

Железной рудой является горная порода, содержащая те или иные соединения железа, а также примеси соединений других элементов, являющихся пустой породой.

В настоящее время для получения чугуна употребляют следующие руды.

Магнитный железняк (Fe304) — минерал черного цвета, обладает магнитными свойствами; содержание в нем железа доходит до 72%.

Бурый железняк (2Fe2033H20) — минерал желто-бурого цвета; содержание железа колеблется от 35% до 50%.

Красный железняк (Fe203) — минерал красного цвета, содержит до 60% железа.

Шпатовый железняк (FeC03) — минерал серого цвета, содержит 30-42% железа.

Топливо, употребляемое для доменного процесса, должно иметь высокую теплотворную способность и малую зольность, обладать пористостью, прочностью при высоких температурах, а также содержать как можно меньше серы, которая частично переходит из топлива в чугун и ухудшает его свойства.

В качестве топлива при доменном производстве используется каменноугольный кокс. Для интенсификации выплавки чугуна применяют природный газ и кислород.

Для отделения пустой породы и золы в доменную печь вводят вещества, называемые флюсами; эти вещества при сплавлении с пустой породой и золой топлива образуют легкоплавкие химические соединения, образующие шлак.

Для выплавки чугуна руду подвергают предварительной подготовке — обогащению. Качество подготовки руды оказывает большое влияние на ход плавки, расход топлива и качество получаемого чугуна.

Подготовка руды включает операции дробления, сортировки, обогащения и, если необходимо, обжига.

Дробление — измельчение крупных кусков руды — производится специальными машинами — дробилками, при этом получают куски размером 20-100 мм. Мелочь отсеивается и идет на агломерацию (спекание).

Магнитное обогащение основано на действии магнитного поля на составляющие руды, обладающие магнитными свойствами. Оно осуществляется в агрегатах, называемых магнитными сепараторами.

Агломерация производится с целью использования мелкой порошкообразной руды и колошниковой пыли; для спекания эти вещества смешивают с измельченным коксом.

Спекание осуществляют на специальных агломерационных ленточных машинах, где топливо, сгорая, образует пористые спеченные куски, называемые агломератом.

Прогрессивным способом обогащения руд является более эффективный процесс подготовки руды — окомкование. Сущность процесса состоит в окатывании измельченных частиц шихты и последующем обжиге окатышей.

Устройство доменной печи

Современная доменная печь представляет собой шахтную (вертикальную) печь общей высотой до 70 м и диаметром до 14 м.

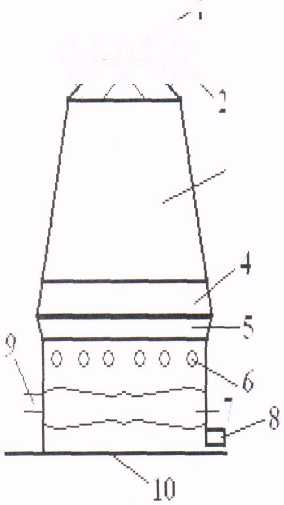

Внутри доменная печь выкладывается (футеруется) огнеупорным кирпичом. Снаружи печь для прочности имеет стальной кожух. Части доменной печи следующие (рис. 1): засыпной аппарат, колошник, шахта, распар, заплечники и горн.

Засыпной аппарат служит для накопления и подачи шихты через колошник. Вверху колошника имеется газоотвод для выхода доменного (колошникового) газа. Шахта имеет форму усеченного конуса, расширяющегося книзу. Такая форма шахты способствует свободному опусканию шихты при плавке. Заплечники имеют форму усеченного конуса, расширяющегося кверху, поэтому они удерживают всю твердую шихту, находящуюся в распаре и шахте.

Нижняя часть доменной печи — горн — имеет цилиндрическую форму. В верхней части горна по окружности расположены фурмы для подачи в печь подогретого воздуха, природного газа и кислорода. Нижняя часть горна, в которой собираются жидкий чугун и шлак, называют лешадью. В горне имеется два отверстия — летки — для выпуска чугуна и шлака. Чугунная летка располагается в нижней части горна, а шлаковая — в верхней.

Подогрев воздуха осуществляется для увеличения производительности печи и уменьшения расхода топлива. Нагрев производят в специальных нагревательных аппаратах — воздухонагревателях.

Воздухонагреватель представляет собой башню диаметром порядка 10 м, высотой до 50 м. Корпус воздухонагревателя выполнен из листовой стали, внутри футерован огнеупорным кирпичом. В шахте воздухонагревателя сгорает доменный газ. Остальное пространство воздухонагревателя заполнено насадкой (кирпичной кладкой с проходами для газов), аккумулирующих тепло от продуктов горения доменного газа.

Атмосферный воздух направляется к воздухонагревателю, где проходит через горячую насадку, нагревается до 1000-1200 °С и затем направляется к фурмам доменной печи.

Доменный процессВ печи непрерывно навстречу друг другу движутся два материальных потока: сверху вниз — поток шихтовых материалов и снизу вверх — поток газов, образующихся в результате горения топлива и реакции с составляющими шихты.

Сущность доменной плавки состоит в восстановлении железа из его оксидов, содержащихся в руде, науглероживании железа до получения чугуна и ошлакования пустой породы.

Кислород воздуха, вдуваемый через фурмы, вступает в реакцию с углеродом топлива по формуле:

С + 02 = С02 + Q

При этом в районе фурм развивается температура до 2000 «С. Диоксид углерода С02 при высоких температурах и в присутствии углерода над фурмами восстанавливается в оксид:

С02 + С = 2СО – Q

Встречая

при своем дальнейшем подъеме руду, часть

оксида углерода восстанавливает оксиды

железа, при этом вновь превращаясь в

С0

Загруженная в печь руда в области колошника в верхней части шахты высушивается и теряет химически связанную воду. Начиная от середины шахты и до распара происходит постепенное восстановление оксида железа оксидом углерода:

3Fe203 + СО = 2Fe304 + С02

Fe304 + СО = 3FeO + С02

FeO + СО = Fe + С02

Суммарный тепловой эффект реакций восстановления железа оксидом углерода (косвенное восстановление) является положительным; эти реакции протекают при 400— 950 °С. Параллельно в области распара и в верхней части заплечников при температуре 1300—1400 °С идет процесс восстановления железа твердым углеродом раскаленного кокса (прямое восстановление):

FeO + С = Fe + СО + Q

Полученное твердое губчатое железо в зоне распара к заплечников науглероживается и вследствие понижения при этом температуры плавления (температура плавления железа 1539 °С, чугуна — 1100—1200 °С), переходит в жидкое состояние. Стекающие в горн струйки чугуна поглощают восстановленные в процессе плавки примеси — марганец, кремний и фосфор, а также частично серу из золы кокса.Наличие кремния и марганца в чугуне оказывает положительное влияние на свойства чугуна. Фосфор и сера являются вредными примесями. Кремний улучшает литейные качества чугуна; марганец при небольшом (до 1%) содержании повышает прочность чугуна. Фосфор делает чугун хрупким б холодном состоянии, сера увеличивает хрупкость чугунных изделий в нагретом состоянии.

Вместе с кремнеземом (Si02), глиноземом (А1203) и другими примесями из пустой породы и золы топлива флюсы образуют шлак, который плавится в распаре и заплечниках и стекает в горн, где накапливается поверх жидкого чугуна.

studfiles.net

Металлургия чугуна и стали.

1. Металлургия чугуна.

1.1 Исходные материалы для получения чугуна.

1.2 Устройство доменной печи.

1.3 Доменный процесс

1.4 Продукты доменного производства.

Красный железняк (гематит) — Ре2О3. Содержание железа в красных железняках составляет 45 -65 % при малом содержании вредных примесей.

Бурый железняк (лимонит) — Ре2О3-Н2О с переменным количеством гидратнои влаги, содержание железа 25 — 50 %.

Магнитный железняк (магнетит) — Ре3О4 (закись — окись железа).

Магнетиты — наиболее богаты железные руды, содержат 40 — 70 % железа.

Для производства чугуна, кроме железных руд, требуются и другие материалы:

Флюсы: вводят в доменную печь для того;чтобы не допустить «зарастания» рабочего пространства печи и обеспечить плавку пустой породы и золы топлива при необходимой температуре.

Кокс: служит топливом и обеспечивает нагрев печного пространства до необходимой температуры, обеспечивает восстановление оксидов железа.

Колоша — порция шихты.

Перед плавкой руды подготавливают: магнитная сепарация, агломерация. В качестве флюса применяют известняк: флюс применяют для ошлакования пустых пород и удаление серы из кокса.

В качестве топлива используют каменноугольный кокс, теплоотводная способность которого 30000 кДж/кг.

Огнеупоры — должны обладать высокой стойкостью к перепадам температур, высокой температурой размягчения, постоянством объёма, высокой химической стойкостью.

1.2. Это печь шахтного типа представляет собой металлический кожух, выложенный изнутри шамотом.

1. Колошниковое устройство.

2. Газоотводы.

3. Шахта.

4. Распар.

5. Заплечики.

6. Фурмы.

7. Горн.

8. Летка чугуна.

9. Летка шлака.

10. Лещадь.

1.3. Сверху в низ непрерывным потоком движется шихта.

Снизу вверх через фермы поток газов.

Сущность доменного процесса заключается в восстановлении железа из руды, его науглероживания и ошлакования пустых пород.

По теории А.А. Байкова восстановление железа идет ступенчато.

Fе2О3 → Fе3О4 → FеО → Fе

3 Fе2О3 + СО -» 2 Fе3О4 +СО2 ↑+ Q

Fе3О4 + СО = 3 FеО + СО2 + Q

3 FеО + СО = Fе + СО2 + Q

3 Fе + 2 СО = Fе3С + СО2 — науглероживание.

Продукты доменного производства.

Шлак — шлакообразование активно развивается при прохождение шихты в области распара после окончания процессов восстановления оксидов железа в доменной печи. Шлак состоит из оксидов пустой породы и золя кокса, а так же флюса, специально добавленного в печь, чтобы обеспечить достаточную жидко текучесть шлака при температуре 1400 — 1450° С.

Основным составляющие шлака — кремнезем (30 — 45%), оксид кальция (40 -50%), глинозём (10 — 25%). Состав шлака зависит от породы руды, а также от того, получают ли в доменной печи предельный чугун, литейный чугун, ферросплавы. Шлаки широко используют в промышленности. Из него получают шлакоблоки, шлаковую вату, цемент.

Чугун — важнейший продукт доменной печи. Это сплав железа с углеродом, кремнием, марганцем. В доменных печах главным образом выплавляют предельный чугун, предназначенный для переработки в сталь. В значительных количествах в доменных печах выплавляют и литейные коксовые чугуны, маркируемые ЛК, отличающиеся повышенным содержанием фосфора (0,1 — 1,2%) и обязательно значительным количеством кремния

(0,8 — 3,75%).

Ферросплавы — их иногда выплавляют в отдельных доменных печах. К доменным ферросплавам относятся: ферромарганец с 70 — 75% Мn и зеркальный чугун с 10 -25% Мn и около 2% S.

Одним из главных показателей доменного процесса принято считать коэффициент использования полезного объёма доменной печи (КИПО) равный отношению полезного объёма W(м3) к суточному выпуску чугуна Qт;

К = W/Qт —> Чем меньше коэффициент использования полученного объёма доменной печи, тем лучше она работает.

studfiles.net

Металлургия чугуна и стали Лекция 3 1

Металлургия чугуна и стали Лекция 3 1

Металлургия чугуна и стали Лекция 3 1

Железо — ковкий металл серебристо-белого цвета с высокой химической реакционной способностью (железо быстро корродирует при высоких температурах или при высокой влажности на воздухе). В чистом кислороде железо горит, а в мелкодисперсном состоянии самовозгорается и на воздухе. Плотность (при н. у. ): 7, 87 г/см³ Температура плавления: 1812 K 2

Железо — ковкий металл серебристо-белого цвета с высокой химической реакционной способностью (железо быстро корродирует при высоких температурах или при высокой влажности на воздухе). В чистом кислороде железо горит, а в мелкодисперсном состоянии самовозгорается и на воздухе. Плотность (при н. у. ): 7, 87 г/см³ Температура плавления: 1812 K 2

Получение В промышленности железо получают из железной руды, наибольшее практическое значение имеют красный железняк (гематит, Fe 2 O 3; содержит до 70 % Fe), магнитный железняк (магнетит, Fe. O∙Fe 2 O 4, Fe 3 O 4; содержит 72, 4 % Fe), бурый железняк или лимонит. Существуют различные способы извлечения железа из руд. Наиболее распространённым является доменный процесс. 3

Получение В промышленности железо получают из железной руды, наибольшее практическое значение имеют красный железняк (гематит, Fe 2 O 3; содержит до 70 % Fe), магнитный железняк (магнетит, Fe. O∙Fe 2 O 4, Fe 3 O 4; содержит 72, 4 % Fe), бурый железняк или лимонит. Существуют различные способы извлечения железа из руд. Наиболее распространённым является доменный процесс. 3

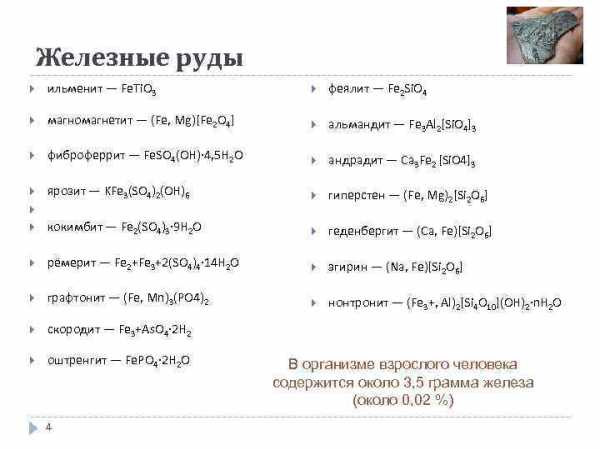

Железные руды ильменит — Fe. Ti. O 3 феялит — Fe 2 Si. O 4 магномагнетит — (Fe, Mg)[Fe 2 O 4] альмандит — Fe 3 Al 2[Si. O 4]3 фиброферрит — Fe. SO 4(OH)∙ 4, 5 H 2 O андрадит — Ca 3 Fe 2 [Si. O 4]3 ярозит — KFe 3(SO 4)2(OH)6 гиперстен — (Fe, Mg)2[Si 2 O 6] кокимбит — Fe 2(SO 4)3∙ 9 H 2 O геденбергит — (Ca, Fe)[Si 2 O 6] рёмерит — Fe 2+Fe 3+2(SO 4)4∙ 14 H 2 O эгирин — (Na, Fe)[Si 2 O 6] графтонит — (Fe, Mn)3(PO 4)2 нонтронит — (Fe 3+, Al)2[Si 4 O 10](OH)2∙n. H 2 O скородит — Fe 3+As. O 4∙ 2 H 2 оштренгит — Fe. PO 4∙ 2 H 2 O 4 В организме взрослого человека содержится около 3, 5 грамма железа (около 0, 02 %)

Железные руды ильменит — Fe. Ti. O 3 феялит — Fe 2 Si. O 4 магномагнетит — (Fe, Mg)[Fe 2 O 4] альмандит — Fe 3 Al 2[Si. O 4]3 фиброферрит — Fe. SO 4(OH)∙ 4, 5 H 2 O андрадит — Ca 3 Fe 2 [Si. O 4]3 ярозит — KFe 3(SO 4)2(OH)6 гиперстен — (Fe, Mg)2[Si 2 O 6] кокимбит — Fe 2(SO 4)3∙ 9 H 2 O геденбергит — (Ca, Fe)[Si 2 O 6] рёмерит — Fe 2+Fe 3+2(SO 4)4∙ 14 H 2 O эгирин — (Na, Fe)[Si 2 O 6] графтонит — (Fe, Mn)3(PO 4)2 нонтронит — (Fe 3+, Al)2[Si 4 O 10](OH)2∙n. H 2 O скородит — Fe 3+As. O 4∙ 2 H 2 оштренгит — Fe. PO 4∙ 2 H 2 O 4 В организме взрослого человека содержится около 3, 5 грамма железа (около 0, 02 %)

5

5

Сплавы Сплавом называется однородная система, получаемая сплавлением двух или более металлов, либо металла и неметалла. Цель сплавления состоит в обеспечении новых физических свойств материалы, таких как коррозионная стойкость, огнеупорность и т. д. 6

Сплавы Сплавом называется однородная система, получаемая сплавлением двух или более металлов, либо металла и неметалла. Цель сплавления состоит в обеспечении новых физических свойств материалы, таких как коррозионная стойкость, огнеупорность и т. д. 6

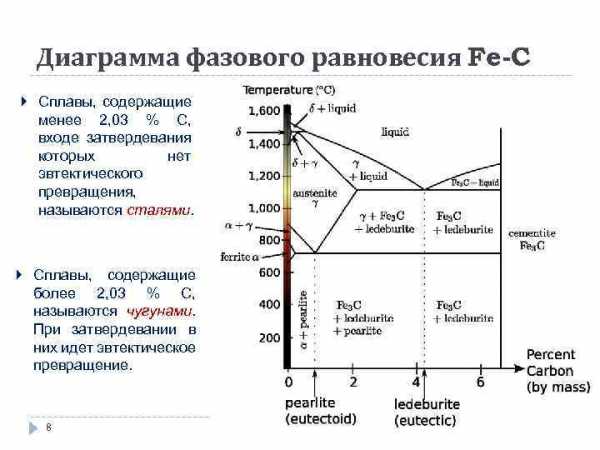

Железоуглеродистые сплавы делятся на две большие группы в зависимости от содержания углерода. 7

Железоуглеродистые сплавы делятся на две большие группы в зависимости от содержания углерода. 7

Диаграмма фазового равновесия Fe-C Сплавы, содержащие менее 2, 03 % С, входе затвердевания которых нет эвтектического превращения, называются сталями. Сплавы, содержащие более 2, 03 % C, называются чугунами. При затвердевании в них идет эвтектическое превращение. 8

Диаграмма фазового равновесия Fe-C Сплавы, содержащие менее 2, 03 % С, входе затвердевания которых нет эвтектического превращения, называются сталями. Сплавы, содержащие более 2, 03 % C, называются чугунами. При затвердевании в них идет эвтектическое превращение. 8

Чугун В зависимости от содержания углерода серый чугун называется доэвтектическим (2, 03 -4, 3 % углерода), эвтектическим (4, 3 %) или заэвтектическим (4, 3 -6, 67 %). Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др. ). Как правило, чугун хрупок. В зависимости от формы графита и количества цементита, выделяют: белый, серый, ковкий и высокопрочные чугуны. Сталеплавильное производство — это получение стали из сырья, чугуна или стального лома в сталеплавильных агрегатах металлургических заводов. 9

Чугун В зависимости от содержания углерода серый чугун называется доэвтектическим (2, 03 -4, 3 % углерода), эвтектическим (4, 3 %) или заэвтектическим (4, 3 -6, 67 %). Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др. ). Как правило, чугун хрупок. В зависимости от формы графита и количества цементита, выделяют: белый, серый, ковкий и высокопрочные чугуны. Сталеплавильное производство — это получение стали из сырья, чугуна или стального лома в сталеплавильных агрегатах металлургических заводов. 9

Сталь — деформируемый (ковкий) сплав железа с углеродом (и другими элементами). Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45 % железа сплав железа с углеродом и легирующими элементами. 10

Сталь — деформируемый (ковкий) сплав железа с углеродом (и другими элементами). Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45 % железа сплав железа с углеродом и легирующими элементами. 10

Примеси Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные. 11 Примесь — химический элемент, перешедший в состав сплава в процессе его производства как технологическая добавка или как составляющее шихтовых материалов.

Примеси Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные. 11 Примесь — химический элемент, перешедший в состав сплава в процессе его производства как технологическая добавка или как составляющее шихтовых материалов.

Очень вредные примеси! Фосфор — придаёт стали хладноломкость (хрупкость). Сера — самая вредная примесь — придаёт стали красноломкость. Хладноломкость — свойство металла растрескиваться и ломаться при холодной механической обработке. Красноломкость — свойство металлов давать трещины при горячей обработке давлением (ковка, штамповка, прокатка) в области температур красного или жёлтого каления (850— 1150 °C). 12

Очень вредные примеси! Фосфор — придаёт стали хладноломкость (хрупкость). Сера — самая вредная примесь — придаёт стали красноломкость. Хладноломкость — свойство металла растрескиваться и ломаться при холодной механической обработке. Красноломкость — свойство металлов давать трещины при горячей обработке давлением (ковка, штамповка, прокатка) в области температур красного или жёлтого каления (850— 1150 °C). 12

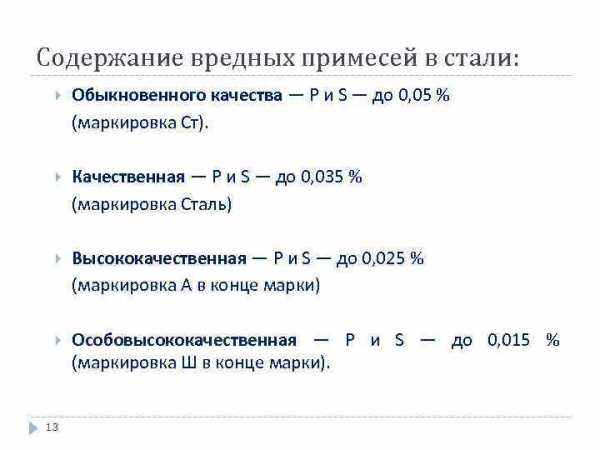

Содержание вредных примесей в стали: Обыкновенного качества — P и S — до 0, 05 % (маркировка Ст). Качественная — P и S — до 0, 035 % (маркировка Сталь) Высококачественная — P и S — до 0, 025 % (маркировка А в конце марки) Особовысококачественная — Р и S — до 0, 015 % (маркировка Ш в конце марки). 13

Содержание вредных примесей в стали: Обыкновенного качества — P и S — до 0, 05 % (маркировка Ст). Качественная — P и S — до 0, 035 % (маркировка Сталь) Высококачественная — P и S — до 0, 025 % (маркировка А в конце марки) Особовысококачественная — Р и S — до 0, 015 % (маркировка Ш в конце марки). 13

Не очень вредные примеси Марганец (Mn): Марганец увеличивает твердость и устойчивость стали к износу. Однако его содержание в больших количествах повышает хрупкость. Кремний (Si): В небольших количествах кремний не оказывает серьезного влияния на свойства стали. Однако, при повышении содержания кремния, повышаются упругость и коррозионная стойкость. 14

Не очень вредные примеси Марганец (Mn): Марганец увеличивает твердость и устойчивость стали к износу. Однако его содержание в больших количествах повышает хрупкость. Кремний (Si): В небольших количествах кремний не оказывает серьезного влияния на свойства стали. Однако, при повышении содержания кремния, повышаются упругость и коррозионная стойкость. 14

Легированные стали Легирование — добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими. 15

Легированные стали Легирование — добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими. 15

Легированные стали Низколегированные стали: 1 элемент ≤ 2%; более 1 элемента ≤ 3, 5% Среднелегированные стали: 1 элемент ≤ 8%; более 1 элемента ≤ 12% Высоколегированные стали: 1 элемент ≥ 8%; более 1 элемента ≥ 12% 16

Легированные стали Низколегированные стали: 1 элемент ≤ 2%; более 1 элемента ≤ 3, 5% Среднелегированные стали: 1 элемент ≤ 8%; более 1 элемента ≤ 12% Высоколегированные стали: 1 элемент ≥ 8%; более 1 элемента ≥ 12% 16

Влияние легирующих элементов Никель (Ni): Никель, так же как и азот повышает коррозионную стойкость стали. Кроме того, он незначительно повышает прочность. Ниобий (Nb): Ниобий является достаточно редкой легирующей добавкой. Он повышает износостойкость и коррозионную стойкость стали. Титан (Ti): Обычно титан добавляют в сталь для повышения прочности, стойкости к коррозии и температурам. Также он способствует измельчению зерна и улучшает обрабатываемость. Хром (Cr): Хром увеличивает стойкость стали к коррозии и износу. Сталь считается нержавеющей, если содержание хрома в ней больше или равно 14%. Также высокое содержание хрома приводит к повышению хрупкости и ударной вязкости стали. Углерод (C): Углерод является одним из основных элементов, которые определяют свойства стали. От количества углерода в стали зависят её твёрдость и прочность. Также он положительно влияет на стойкость (сохранность) режущей кромки, устойчивость к износу и истиранию. Из отрицательных сторон высокого содержания углерода стоит отметить повышение склонности стали к коррозии. 17

Влияние легирующих элементов Никель (Ni): Никель, так же как и азот повышает коррозионную стойкость стали. Кроме того, он незначительно повышает прочность. Ниобий (Nb): Ниобий является достаточно редкой легирующей добавкой. Он повышает износостойкость и коррозионную стойкость стали. Титан (Ti): Обычно титан добавляют в сталь для повышения прочности, стойкости к коррозии и температурам. Также он способствует измельчению зерна и улучшает обрабатываемость. Хром (Cr): Хром увеличивает стойкость стали к коррозии и износу. Сталь считается нержавеющей, если содержание хрома в ней больше или равно 14%. Также высокое содержание хрома приводит к повышению хрупкости и ударной вязкости стали. Углерод (C): Углерод является одним из основных элементов, которые определяют свойства стали. От количества углерода в стали зависят её твёрдость и прочность. Также он положительно влияет на стойкость (сохранность) режущей кромки, устойчивость к износу и истиранию. Из отрицательных сторон высокого содержания углерода стоит отметить повышение склонности стали к коррозии. 17

Влияние легирующих элементов Азот (N): Азот применяется в сталях в качестве заменителя углерода и никеля. Он значительно повышает коррозионную стойкость стали. Ванадий (V): Ванадий улучшает такие свойства стали, как твёрдость и прочность, а также значительно повышает её износостойкость. Ванадий присутствует в инструментальных и быстрорежущих сталях. Вольфрам (W): Вольфрам является металлом с самой высокой температурой плавления. Вольфрам, наравне с молибденом, является обязательным элементом для быстрорежущих сталей. Помимо устойчивости к высокой температуре, наличие вольфрама в стали, улучшает такие свойства, как износостойкость и твёрдость. Кобальт (Co): В небольшом количестве кобальт присутствует твёрдых сплавах и быстрорежущих сталях. Он увеличивает твердость и прочность стали. Молибден (Mo): Молибден представляет собой легирующую добавку, которая повышает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах. Также он делает состав стали более равномерным. Молибден является обязательным элементом в быстрорежущих сталях. 18

Влияние легирующих элементов Азот (N): Азот применяется в сталях в качестве заменителя углерода и никеля. Он значительно повышает коррозионную стойкость стали. Ванадий (V): Ванадий улучшает такие свойства стали, как твёрдость и прочность, а также значительно повышает её износостойкость. Ванадий присутствует в инструментальных и быстрорежущих сталях. Вольфрам (W): Вольфрам является металлом с самой высокой температурой плавления. Вольфрам, наравне с молибденом, является обязательным элементом для быстрорежущих сталей. Помимо устойчивости к высокой температуре, наличие вольфрама в стали, улучшает такие свойства, как износостойкость и твёрдость. Кобальт (Co): В небольшом количестве кобальт присутствует твёрдых сплавах и быстрорежущих сталях. Он увеличивает твердость и прочность стали. Молибден (Mo): Молибден представляет собой легирующую добавку, которая повышает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах. Также он делает состав стали более равномерным. Молибден является обязательным элементом в быстрорежущих сталях. 18

По областям применения стали делятся: 19 Конструкционная сталь (до 0, 8 % C) Инструментальная сталь (до ~2 % C) Нержавеющая сталь (легированная хромом) Жаростойкая сталь Жаропрочная сталь Высокопрочная сталь

По областям применения стали делятся: 19 Конструкционная сталь (до 0, 8 % C) Инструментальная сталь (до ~2 % C) Нержавеющая сталь (легированная хромом) Жаростойкая сталь Жаропрочная сталь Высокопрочная сталь

Конструкционная сталь — это сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами. Качество конструкционных углеродистых сталей определяется наличием в стали вредных примесей фосфора (P) и серы (S). 20

Конструкционная сталь — это сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами. Качество конструкционных углеродистых сталей определяется наличием в стали вредных примесей фосфора (P) и серы (S). 20

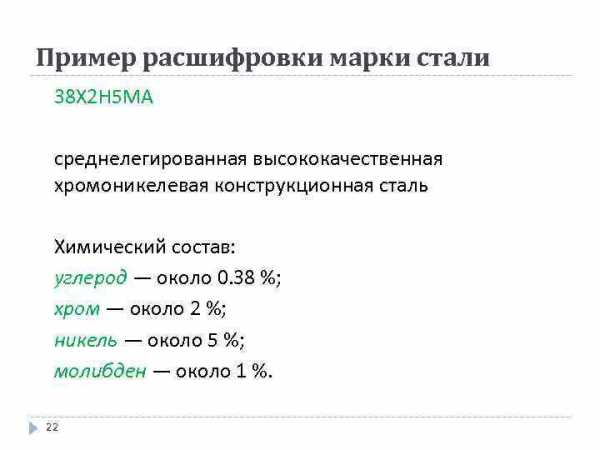

Маркировка легированных конструкционных сталей: 14 ХН 4 А, 38 Х 2 Н 5 М, 20 ХН 3 А Две цифры вначале маркировки это содержание в стали углерода в сотых долях процента. Буква без цифры — определённый легирующий элемент с содержанием в стали менее 1 %. (А-азот, Р-бор, Ф-ванадий, Гмарганец, Д-медь, К-кобальт, М-молибден, Н-никель, С-кремний, Ххром, П-фосфор, Ч-редкоземельные металлы, В-вольфрам, Т-титан, Ю -алюминий, Б-ниобий) Буква и цифра после неё — определённый легирующий элемент с содержанием в процентах (цифра). Буква А в конце маркировки — указывает на высококачественную сталь. 1. 2. 3. 4. Подшипниковая сталь: ШХ 9, ШХ 15. 1. Содержание углерода — около 1 %; 2. Содержание хрома в десятых долях процента 21

Маркировка легированных конструкционных сталей: 14 ХН 4 А, 38 Х 2 Н 5 М, 20 ХН 3 А Две цифры вначале маркировки это содержание в стали углерода в сотых долях процента. Буква без цифры — определённый легирующий элемент с содержанием в стали менее 1 %. (А-азот, Р-бор, Ф-ванадий, Гмарганец, Д-медь, К-кобальт, М-молибден, Н-никель, С-кремний, Ххром, П-фосфор, Ч-редкоземельные металлы, В-вольфрам, Т-титан, Ю -алюминий, Б-ниобий) Буква и цифра после неё — определённый легирующий элемент с содержанием в процентах (цифра). Буква А в конце маркировки — указывает на высококачественную сталь. 1. 2. 3. 4. Подшипниковая сталь: ШХ 9, ШХ 15. 1. Содержание углерода — около 1 %; 2. Содержание хрома в десятых долях процента 21

Пример расшифровки марки стали 38 Х 2 Н 5 МА среднелегированная высококачественная хромоникелевая конструкционная сталь Химический состав: углерод — около 0. 38 %; хром — около 2 %; никель — около 5 %; молибден — около 1 %. 22

Пример расшифровки марки стали 38 Х 2 Н 5 МА среднелегированная высококачественная хромоникелевая конструкционная сталь Химический состав: углерод — около 0. 38 %; хром — около 2 %; никель — около 5 %; молибден — около 1 %. 22

Инструментальная углеродистая сталь — сталь с содержанием углерода от 0, 7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента. 23

Инструментальная углеродистая сталь — сталь с содержанием углерода от 0, 7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента. 23

Нержавеющая сталь — сталь, содержащая свыше 12% хрома. Обладает высокой коррозионной стойкостью. Для придания повышенных механических свойств, кроме хрома, в сталь вводятся Ni, Mn, Mo, W, Nb и другие элементы. Нержавеющую сталь применяют в химической, нефтяной, металлургической, машиностроительной, авиационной промышленности, а также в быту. Примеры: 07 Х 16 Н 6, 04 ХН 40 МТДЮ, Н 70 МФ, ХН 58 В. 24

Нержавеющая сталь — сталь, содержащая свыше 12% хрома. Обладает высокой коррозионной стойкостью. Для придания повышенных механических свойств, кроме хрома, в сталь вводятся Ni, Mn, Mo, W, Nb и другие элементы. Нержавеющую сталь применяют в химической, нефтяной, металлургической, машиностроительной, авиационной промышленности, а также в быту. Примеры: 07 Х 16 Н 6, 04 ХН 40 МТДЮ, Н 70 МФ, ХН 58 В. 24

Жаростойкая и жаропрочная и сталь Жаростойкая сталь — это сталь, обладающая стойкостью против коррозионного разрушения поверхности в газовых средах при температурах свыше 550 °C, работающая в ненагруженном или слабонагруженном состоянии. Примеры: 20 Х 25 Н 20 С 2. Жаропрочная сталь — это вид стали, который используется в условиях высоких температур (от 0, 3 части от температуры плавления) в течение определённого времени, а также в условиях слабонапряжённого состояния. Примеры: 20 Х 13, 30 Х 13, 15 Х 12 ВН 14 Ф, 37 Х 12 Н 8 Г 8 МФБ. 25

Жаростойкая и жаропрочная и сталь Жаростойкая сталь — это сталь, обладающая стойкостью против коррозионного разрушения поверхности в газовых средах при температурах свыше 550 °C, работающая в ненагруженном или слабонагруженном состоянии. Примеры: 20 Х 25 Н 20 С 2. Жаропрочная сталь — это вид стали, который используется в условиях высоких температур (от 0, 3 части от температуры плавления) в течение определённого времени, а также в условиях слабонапряжённого состояния. Примеры: 20 Х 13, 30 Х 13, 15 Х 12 ВН 14 Ф, 37 Х 12 Н 8 Г 8 МФБ. 25

Высокопрочная сталь Высокопрочная сталь — сталь с пределом прочности не ниже 1800÷ 2000 МПа. Для достижения столь высокой конструктивной прочности сталь должна сочетать в себе высокую прочность и высокое сопротивление хрупкому разрушению. Примеры: 30 ХГСНА, 40 ХГСН 3 ВА, 30 Х 5 МСФА, Н 18 К 9 М 5 ТЮ. 26

Высокопрочная сталь Высокопрочная сталь — сталь с пределом прочности не ниже 1800÷ 2000 МПа. Для достижения столь высокой конструктивной прочности сталь должна сочетать в себе высокую прочность и высокое сопротивление хрупкому разрушению. Примеры: 30 ХГСНА, 40 ХГСН 3 ВА, 30 Х 5 МСФА, Н 18 К 9 М 5 ТЮ. 26

present5.com

12. Металлургическая промышленность. Производство чугуна

177

12.1. Металлургия — наука о промышленных способах получения металлов и сплавов.

История материальной культуры человечества неразрывно связана с использованием металлов. Переход от каменных орудий труда (каменный век) к орудиям металлическим явился величайшим достижением человечества, вызвавшим бурный рост производительных сил.

Около 7-6 тысяч лет до н.э. человек впервые начал использовать самородные металлы: золото, серебро, медь. В 5-4 тысячелетиях до н.э. началась выплавка из руд меди, олова, свинца. Наступил медный век — медные орудия труда и оружие постепенно вытеснили каменные изделия. В 3-ем тысячелетии до н.э. появление и применение бронзы — сплава меди с оловом, значительно более прочного и твердого, чем другие известные в то время металлы, ознаменовало начало бронзового века. Все более широкое применение железа, а затем и стали в конце II-го тысячелетия до н.э. открывает железный век — эпоха железного меча, плуга и топора.

До н.э. были известны золото, серебро, медь, железо, олово, свинец, ртуть. В 18-ом столетии были открыты цинк, висмут, сурьма, платина, мышьяк. В настоящее время известно 80 металлов.

Все металлы и сплавы условно подразделяют на черные (железные) и цветные (нежелезные).

Черные металлы и сплавы: к ним относят железо и его сплавы с углеродом: сталь (до 1,5 %С), чугун (2,5-4,5 %С), а также ферросплавы.

Сталь — обобщенное название большой группы железоуглеродистых сплавов — основа современной техники. Ее производство примерно в 20 раз превышает общее производство всех остальных металлов и сплавов.

Чугун. Серый чугун является наиболее распространенным литейным сплавом для изготовления труб, котлов и пр.

Передельный чугун служит основным исходным материалом для выплавки стали.

Цветные металлы и сплавы. Медь, алюминий, титан, никель, олово, цинк и др., их сплавы используют для получения конструкционных материалов и

авиации, автомобилестроении и т.д. Медь — в электротехнике, латунь и бронза в машиностроении. Все большее применение находят тугоплавкие и редкие металлы: молибден, тантал, бериллий, палладий.

Примерный уровень мирового производства металлов (т/год) следующий:

Сталь — (600-700)* 10 6

Чугун — (500-550)* 10 б

Алюминий, медь — (6-10)* 10 6

Никель, олово — (0,2-0,6)* 106

Молибден, вольфрам, титан (0,01-0,07)* 10 б

Серебро, золото — (1,0-10)*103

Подчеркивая значение металлов, следует отметить, что современная техника немыслима без использования неметаллических материалов: алмаз, бор, германий, кремний, селен, теллур и их сплавы, соли, пластмассы, стекла, древесины, композиционные материалы.

12.2. Металлургические процессы

Рудой называется природное минеральное сырье (горные породы), содержащее химический элемент, извлечь который можно экономически выгодным промышленным способом. Почти все металлы (и неметаллы) из-за их большой химической активности находятся в природе в виде химических соединений: оксидных (кислородных), сернистых, углекислых, кремнистых и пр., входящих в состав различных черных (минеральных) пород. Пустая порода не содержит нужного металла. Железные руды содержат до 40-50 % железа, а цветные до 2 % металла.

Металлургические процессы. Задачей металлургии является получение металлов и сплавов из руд или других исходных материалов.

Для этого применяют следующие основные способы: пирометаллургический, электрометаллургический, гидрометаллургический, химико-металлургический.

Пирометаллургический способ основан на том, что тепло, необходимое для выплавки металла или сплава, обеспечивается сжиганием топлива. К пирометаллургии относят доменный процесс выплавки чугуна из железной руды, мартеновский способ передела чугуна в сталь, выплавка меди и др.

Электрометаллургический способ заключается в выплавке металлов и сплавов в дуговых, индукционных и других электрических печах. Сюда же относят электролитический способ получения металла из химических соединений.

Гидрометаллургический способ основан на выщелачивании металлов из руд при помощи растворителей и последующем выделении металла из раствора.

Химико-металлургический способ заключается в получении металла при помощи химических и металлургических процессов.

studfiles.net

Металлургия чугуна :: Книги по металлургии

6.2. ТЕХНОЛОГИЯ ДОМЕННОГО ПРОИЗВОДСТВА

Доменная плавка — это сложный комплекс химико-физических процессов, протекающих в условиях высоких температур, комбинированного дутья и повышенного давления газа на колошнике. Главные из них — тепломассообмен и восстановление. Возникая в результате противотока опускающихся шихтовых материалов и восходящих газовых потоков, они определяют газодинамику доменного процесса, зависящую от скорости их движения и взаимного контакта в различных зонах доменной печи. Постоянство границ между ними, в том числе между областями косвенного и прямого восстановления, определяет закономерность и стабильность схода шихтовых материалов с возможно полным использованием восстановительной способности газового потока.

Уменьшение объема шихты и перераспределение ее составляющих становятся минимальными, сохраняя заданное при загрузке материалов в печь распределение, нарушающееся только в зоне когезии и плавления с образованием первичных шлаков. От этого зависят газопроницаемость столба шихтовых материалов с минимальным перепадом статического давления газов в шахте и постоянство дутьевого и температурного режимов в печи.

Многочисленные средства технического контроля за ходом домен -ной плавки, применение различных моделей доменного процесса и экспертных систем, создаваемых для наблюдения за ходом печи и предупреждения возможных отклонений его от установленного режима, не исключают роли человеческого фактора: квалификации специалистов ведущих плавку, их умения правильно и своевременно корректировать ход печи и предупреждать возможные расстройства и аварии. Это главное условие для сохранения стабильного режима печи, основным показателем которого является ровный ход.

6.2.1. РОВНЫЙ ХОД

Нормальная работа доменной печи устанавливается после задувки и окончания раздувочного периода, в течение которого в технологический режим ее вводятся постепенно все технологические параметры. Отсюда понятие так называемого ровного хода печи, характеризуемого:

1) плавным, устойчивым сходом шихты с разной, но постоянной скоростью в различных зонах горизонтального сечения шахты печи;

2) стабильным распределением материалов и газов, отвечающим максимально возможному использованию их физической и химической энергии с минимальными для данных условий плавки расходом кокса и выносом колошниковой пыли;

3) устойчивым тепловым состоянием, обеспечивающим получение продуктов плавки заданного состава с наиболее высокими технико-экономическими показателями;

4) постоянными параметрами дутьевого режима, т. е. количеством, давлением и температурой горячего дутья;

5) наличием устойчивого гарнисажа, обеспечивающего постоянство рабочего профиля печи и его сохранность в процессе эксплуатации.

Эти условия достигаются строго регламентированным технологическим (так называемым сквозным) графиком производства — от складирования шихтовых материалов и загрузки их в печь до выпуска продуктов плавки, их дальнейшей транспортировки, четкой работы оборудования в соответствии с правилами технической эксплуатации, техники безопасности и организации производства, обеспечивающими безаварийную работу всего комплекса доменного цеха.

Современные доменные печи в условиях форсированного хода могут подвергаться относительно большим отклонениям от заданного режима. Причины: нарушение стабильности работы печей, ошибки персонала при назначении тех или иных параметров ведения плавки или изменении условий, в которых она велась. Предупредить это возможно согласованностью верхнего и нижнего режимов печи или, по словам И.П. Бардина, «сведением в одно целое химизма процесса с механизмом движения материалов». Оптимальное соотношение этих двух показателей единого технологического режима доменной плавки является одним из самых сложных вопросов управления доменным процессом. Поэтому задача ведущего печь заключается в тщательном и непрерывном наблюдении за ее работой и в своевременном принятии мер к устранению всех возможных отклонений от установленного режима.

Но ровный ход печи зависит не только от совершенства методов ведения плавки, значение имеет также качество шихтовых материалов. Значительную роль играет и профиль доменной печи, его конфигурация. Выбоины, неравномерный односторонний и, тем более, «бутылочный» разгар, создающий условия к большому развитию периферийного хода, неизбежно присущи доменной печи, учитывая периферийный подвод дутья к горну печи и геометрию очертаний ее рабочего пространства.

Особенно отрицательно на ровности хода сказывается образование настылей, в том числе односторонних, делающих подчас весьма затруднительным управление ходом печи. В современной практике этот дефект стал неизмеримо меньшим благодаря переходу к строительству печей с тонкостенной кладкой и так называемым «жестким» профилем по границам его естественного разгара. Он практически постоянен и изменяется только за счет толщины гарнисажа, за сохранением которого и надлежит следить ведущему плавку

Для создания лучших условий для распределения минерального сырья и кокса по горизонтальному сечению колошника основная масса железосодержащих материалов должна находиться в центральной зоне печи (зона между периферийной и осевой областями печи), в направлении главного потока газов на расстоянии примерно 1/3 радиуса колошника, считая от колошниковой защиты, значительно вклиниваясь к оси печи и образуя «отдушину». Периферия печи при этом омывается узким кольцевым потоком, шириной примерно в 0,5 м (от стенки до гребня материалов). Остальная масса газа направляется в центральную и частично осевую зону, предохраняя печь от случайных подвисаний в случае подпора газов по каким-либо причинам в других зонах.

6.2.2. КОНТРОЛЬ РАБОТЫ ПЕЧИ ПО ВИЗУАЛЬНЫМ НАБЛЮДЕНИЯМ

Для суждения о ходе доменной печи мастер наблюдает за состоянием фурм, составом чугуна и шлака, ходом подач, давлением дутья, давлением и температурой колошникового газа, выносом колошниковой пыли и многими другими показателями.

Наблюдение за фурмами дает возможность судить о нагреве печи, равномерности ее работы по окружности, количестве дутья, поступающего в печь, состоянии горна и всей печи в целом. Светлые яркие фурмы характеризуют высокий нагрев, тусклые, потемневшие фурмы с появлением перед ними холодных материалов — обычно начавшееся похолодание. Характер движения кусков кокса перед фурмами указывает на степень интенсивности хода. Быстрое мелькание кокса означает, что печь работает форсировано — «принимает» дутье. При тугом ходе куски кокса движутся медленно, на фурмах «вяло», а при подвисаниях они могут лежать перед фурмами почти неподвижно.

Состав чугуна и шлака зависит от состава шихты, ее подготовки и хода доменной печи. Содержание кремния связано главным образом с тепловым состоянием печи: чем холоднее работает печь, тем меньше кремния, и наоборот. Содержание марганца при постоянной шихте также связано с этим фактором и, кроме того, с основностью шлака. Содержание фосфора зависит только от его количества в шихтовых материалах, а серы — как от состава шлака, так и от нагрева печи и тем выше, чем холоднее работает печь. При расстроенном «холодном» ходе сера максимально переходит в чугун.

О составе чугуна судят по его химическому анализу. Содержание кремния, марганца и серы в чугуне опытный персонал определяет с достаточной точностью визуально. Чем больше кремния в чугуне, тем меньше он искрит на выпусках. Горячий литейный чугун, содержащий до 3% кремния и выше, не искрит совсем; холодные мартеновские чугуны, содержащие около 0,5% и менее кремния, обильно искрят мелкими искрами и имеют в твердом состоянии белый излом. Марганец в чугуне обнаруживается появлением зеленоватых языков пламени. При высоком содержании серы поверхность чугуна покрывается своеобразной пленкой, так называемым «салом».

Особое значение в оценке работы печи отводится шлакам. Содержание в них, например, FeO и МnО хорошо характеризует нагрев печи: чем ниже нагрев, тем больше их в шлаке. Содержание этих оксидов в большом количестве придает шлакам специфическую окраску: закись марганца — зеленоватый цвет, закись железа — бутылочно-зеленый и черный цвет. О их содержании также можно судить по излому застывшего шлака. Содержание кремнезема в шлаке зависит от его основности и от нагрева печи. При низком нагреве печи кремний восстанавливается в чугуне слабее, повышается количество кремнезема, переходящего в шлак, который становится более кислым. Степень основности шлака легко определяется на глаз по излому его пробы: основной шлак камневидный, кислый — стекловидный.

markmet.ru

Что такое металлургия чугуна?

Металлургией чугуна называется раздел металлургии, изучающий процессы и технологию производства чугуна. Металлургия чугуна вместе с металлургией стали и электрометаллургией составляет одну из технических наук — черную металлургию, которая изучает процессы и технологию производства железа, марганца и их сплавов из природных соединений этих металлов, т.е. железных и марганцевых руд.

Многие металлургические агрегаты и, прежде всего, доменная печь (в настоящее время основной агрегат для получения чугуна) были созданы чисто экспериментально, задолго до какого-либо объяснения происходящих в них процессов. Доменная печь, например, существует с XV века, в то время как самое элементарное объяснение доменного процесса было предложено 100 лет назад. В течение длительного времени теоретические обощения только объясняли практику и лишь в последние десятилетия теория стала определять пути развития доменного производства; практическое осуществление этих путей подтвердило их правильность. Так огромное влияние на развитие доменного производства оказало улучшение подготовки материалов к плавке, применение природного газа и кислорода, повышение давления газов в печи, подбор нужного состава шлаков и др.

Металлургия чугуна в настоящее время достигла высокого уровня развития, который позволяет используя специфические закономерности и методики качественно и колличественно описывать технологические процессы в доменной печи, определять показатели плавки, расчитывать агрегаты, определять пути совершенствования доменного процесса и вести разработку принципиально новых методов производства чугуна.

uas.su

Возникновение и развитие металлургии чугуна

Считают, что первое железо, попавшее в руки человека, было неземного происхождения, что человек впервые познакомился с метеоритным железом. Из такого железа были изготовлены украшения, обнаруженные в гробницах египетских фараонов начала четвертого тысячелетия до нашей эры. Украшения и оружие из “небесного” металла (железо, содержащее значительные примеси никеля и кобальта) были чрезвычайно редкими и драгоценными. Согласно археологическим данным, а также сведениям из древних письменных источников, человек начал получать железо для изготовления орудий труда, предметов быта и оружия за 1,5-2 тыс. лет до н.э. Железо получали на кострах, в глиняных горшках или тиглях и в ямах без искусственной подачи дутья. Ранее других регионов железо появилось на Ближнем Востоке, в первую очередь в Финикии и Ассирии.

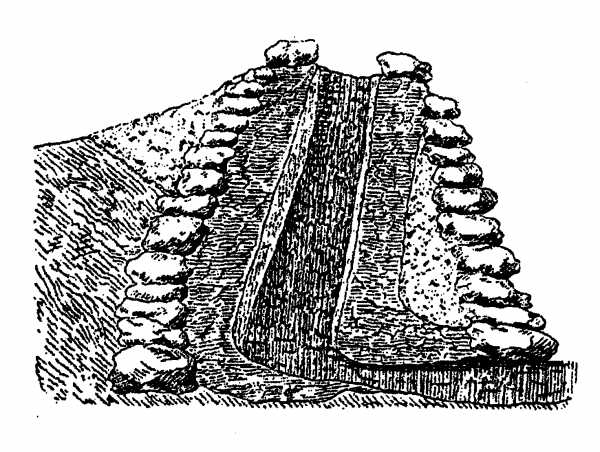

Начало же производства и систематического применения человеком железа в истории материальной культуры связывают с открытием сыродутного процесса, при котором железо восстанавливалось из оксидов руды при сравнительно низкой температуре (900-1000 оС) в рабочем пространстве сыродутного горна (рис.1.2).

Рис.1.2. Схема сыродутного горна

В качестве топлива и восстановителя в сыродутном процессе использовался древесный уголь, который вступал с кислородом воздуха в реакцию.

.

Образовавшийся СО взаимодействовал с оксидами железа при температуре ниже 570 оС по реакциям

а при температуре выше 570 оС по реакциям

Монооксид железа при температуре выше 900 оС может вступать в реакцию с твердым углеродом

и SiO2пустой породы с образованием легкоплавкого соединенияFeSiO3.

Температура плавления сыродутного металла, почти не содержащего примесей, составляла примерно 1400-1500 оС (в зависимости от концентрации углерода), т.е. была более высокой, чем максимальная температура в сыродутном горне. Поэтому железо получалось в виде твердой губки — крицы и не могло вытекать из горна. Нагретые до тестообразного состояния пластичные частицы железа, слипаясь и свариваясь вместе на лещади горна, образовывали крицу — пористую массу губчатого железа, пропитанную железистым шлаком. Шлак, содержащий много оксидов железа, отделяли от металла при последующей ковке молотами, выдавливая его из пор губчатого железа (крицы).

Сыродутный горн (рис. 2) выкапывали обычно на склоне холма, а позднее выкладывали из камня. В такой горн загружали послойно железную руду и древесный уголь или их смесь. Через отверстие в нижней части горна (шлаковую летку) поступал воздух за счет естественной тяги. Высота рабочего пространства горна первоначально составляла 1,0-1,5 м.

При горении угля в нижней части горна развивалась температура до 1200-1250 oС и образовывался монооксид углерода, который, проходя через слой шихты, восстанавливал оксиды железа. невосстановленные оксиды железа переходили в силикатный железистый шлак. В сыродутном горне из каждой тонны железа в металлическую крицу переходило не более 600-700 кг, а вся остальная масса железа (300-400 кг) не восстанавливалась и безвозвратно терялась с вытекающим из горна шлаком.

Чтобы извлечь накопившийся металл из сыродутной печи, необходимо было остановить процесс, выломать переднюю стенку горна, вытащить клещами и ломами многопудовую крицу и вновь восстановить кладку горна. Получение крицы было связано с прерыванием процесса. Кроме того, из-за низкой температуры горения и степени использования тепловой и химической энергии газов потери железа со шлаком 30-40 %.

Дальнейшее усовершенствование технологии производства крицы шло по пути увеличения высоты рабочего пространства, что позволило лучше использовать тепло, но потребовало принудительной подачи воздуха для горения топлива. Важный шаг в этом направлении был сделан в Каталонии в VIIIв.н.э. Каталонский горн (рис.1.3) имел раздельную загрузку руды и древесного угля, специальную фурму для подачи дутья, отдельную шлаковую летку и наклонную переднюю стенку нижней части рабочего пространства, что позволяло извлекать готовую крицу клещами без остановки процесса. Впервые процесс производства кричного железа стал непрерывным, что резко повысило производительность горнов.

Рис.1.3. Схема Каталонского горна

С VIIIв.н.э. в Штирии (Австрия) для увеличения производства крицы и снижения расхода топлива начали строить горны высотой 2,5-3 м, названные штюкофенами (от слова штюк — крица). Профиль печи выкладывался из огнеупорного кирпича, а снаружи она укреплялась каменной кладкой или деревянным срубом, который заполнялся землей или глиной.

С увеличением высоты сыродутных печей температура в верхней части рабочего пространства снижалась — более полно использовалась тепловая энергия газа. В результате повышалось количество железа, восстанавливающегося при умеренных температурах до перехода его в шлак, и уменьшалась концентрация оксидов железа в первичных шлаках. Это в свою очередь приводило к повышению температуры шлака в нижней части сыродутных печей. Сильное обеднение шлака оксидами железа привело к необходимости вводить в шихту специальную добавку — флюс, который был необходим для получения жидкого шлака. В качестве флюса стали применять известняк, образующаяся при разложении которого известь заменила монооксид железа (FeO) в первичных и конечных шлаках.

Для принудительной подачи дутья использовали меха, приводившиеся в движение первоначально мускульной силой людей, а затем животных, либо с помощью водяного колеса. Повышения высоты печей способствовало увеличению температуры в нижней части горна и улучшение условий восстановления оксидов железа. Неизбежным следствием этих изменений в конструкции сыродутных печей и технологии было увеличение углерода в готовом продукте и снижение его температуры плавления. KXI-XIIв.в. на крупных печах высотой до 4-5 м впервые в больших масштабах наряду с крицей начали получать и некоторое количество жидкого чугуна (содержание углерода в сплаве 2-4 %), вытекавшего из печи вместе со шлаком. К этому времени температуры в нижней части горна достигли 1300-1350oС, а содержаниеFeOв шлаке снизилось до 10-15 %. Так сыродутные горны превращались в домницы — шахтные печи высотой 2-4,5 м с формой рабочего пространства такой же, как у штюкофенов.

Первоначально получение чугуна считалось нежелательным, так как его образование снижало выход крицы. Кроме того, чугун не куется и его либо выбрасывали, либо повторно загружали в горн вместе с железной рудой. Отсюда возможно происходит английское название чугуна (pigiron- свиное железо). Но когда было замечено, что жидкий чугун хорошо заполняет формы и может применяться для изготовления литых изделий (например, пушечных ядер), чугун в домницах стали получать преднамеренно.

Со временем металлурги установили, что передел чугуна в крицу дает гораздо лучшие результаты как по расходу железной руды, так и по производительности домницы. Так постепенно одноступенчатый способ получения железа из руды заменялся двухступенчатым способом производства, состоящим из двух стадий: получение чугуна из руды, а затем передел чугуна в железо.

Конструкция домницы изменялась с целью лучшего приспособления ее для выплавки чугуна. Размеры первых доменных печей были такими же, как и домниц, самые крупные из которых имели высоту рабочего пространства до 4,5 м и самое широкое поперечное сечение 1,5-1,8 м. Температура в нижней части первых печей составляла 1350-1450 оС, а содержаниеFeOв шлаке — 3-6 %. В этих условиях выгорание углерода из железа под шлаком сведено к минимуму и продуктами плавки стали исключительно чугун и шлак.

Переход от домниц к доменным печам относится к XIII-XIVвекам. Это стало возможным только при усилении воздуходувных средств. Примерно вXIIIвеке меха для подачи дутья стали приводить в движение с помощью водяного колеса.

studfiles.net