Вертикальная мельница

Сеюз Сеаетсиии

Сециалистичесаия

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОИ:КОМУ СВ ВТВЛЬСТВУ (d3) Дополнительное к авт. сеид-еу— (22) Заявлен© 110978 (21) 2662399/29-33 . с присоединением заявки Ж (23) Приоритет

Опубликовано 2303.81, Бюллетень ИВ 11

Дата опубликования описания 25 0381 (51)М. Кл.з

В 02 С 17/00

Гоеуяярственный комитет

СССР ео ямам изобретений я открытий

Рз) ПЖ 621. 27. .224 (08 8. 8) (72) Автор изобретения

М.N. Чубыкин (71) Заявитель

Иркутский государственный научно-Исследовательский институт редких и цветных.металлов (54 ) ВЕРТИКАЛЬНАЯ МЕЛЬНИЦА

Изобретение относится к аппаратам для измельчения минерального сырья .и может быть использовано для избирательного измельчения, истирания н обдирки, например, продуктов переработки алмазосодержащего сырья.

Известна центробежная мельница для избирательного измельчения горных пород, в том числе коренных алмаэосо- 1 держащих руд, состоящая нэ вертикаль- . но расположенного, футерованного резиной цилиндра и вставленного в него ротора с ячейками, в которых установлены стальные ролики, осуществляющие разрушение указанных пород под 15 воздействием центробежных сил, развиваемых при вращении ротора (1} .

Недостатками известной мельницы являются периодичность ее работы и низкая эксплуатационная надежность, 20 приводящая к снижению избирательности измельчения. В процессе работы мельницы частицы нзмельчаемого материала проникают в места крепления роликов, способствуют их быстрому износу и заклиниванию. Износ мест крепления роликов приводит к ударным воздействиям их на измельчаемый материал. При заклинивании ролики действуют на материал как била, т.е. 30 путем удара. ударные воздействия снижают избирательность измельчения, повреждают алмазы.

Известна также непрерывно действующая мельница с мешалкой, состоящая иэ вертикального цилиндрического корпуса, заполняемого примерно наполовину мелющими телами относительно небольшого размера, и вращающейся в корпусе мешалки, выполненной в виде вала с несколькими многолопастньеаи обтекаеваимн пропеллерами, расположеннйми на некотором расстоянии один от другого. Пропеллеры, расположенные в верхней части, направляют материал вниз, à пропеллеры, расположенные в нижней части, направляют его вверх 12),.

Недостатком меЛьницы является необходимость использования в ней мелющих тел относительно неболыаого размера, что предопределяет их быстрый износ и частую замену. Беэ использования мелющих тел эффективность избирательного измельчения и истирания в мельнице продуктов переработки коренных алмазосодержащнх руд низкая. Для повыаения эффективности избирательного измельчения, осуществляемого при невысоких ско814451

4 ростях вращения мешалки, необходимо и установлено в верхней части внутувеличивать диаметр вала мешалки и од- реннего цилиндра, причем неподвижный новременно уменьшать длину лопастей цилиндр и кольцевое днище рабочей пропеллеров. Однако при этом проис- полости футерованы эластичным матеходит запрессовка иэмельчаемого ма- риалом. териала в средней части корпуса, так Ha фиг. 1 изображена вертикалькак лопасти пропеллеров, расположен- ная мельница, частичный разрез, на ных внизу и вверху корпуса, действуют фиг. 2 — развертка футеровки вращаюнавстречу. щегося цилиндра.

Наиболее близкой по технической Предлагаемая вертикальная мельнисущности к предлагаемой является вер- ца содержит неподвижный вертикальный тикальная мельница, содержащая кон- внешний цилиндр — корпус 1, вращаюцентрично расположенные .вертикальные щийся внутренний цилиндр — ротор 2, цилиндры с ребрами на рабочей поверх- жестко соединенный с валом 3, устаности, один из цилиндров — наружный — новленным в подшипниковых узлах 4. вращающийся, а другой — внутренний — На верхней части корпуса 1 укреплены неподвижный. Над неподвижным цилинд- разгрузочная воронка 5 и водоподвором для проталкивания материала в дящий коллектор б, а в нижней части— рабочую полость и его перемешивания кольцевое днище 7 с футеровкой 8 из установлены лопасти пропеллерного эластичного материала, например иэтипа. Ребра на рабочих поверхностях носостойкой резины. Ротор 2 футероцилиндров выполнены в виде спиралей 20 ван бронеплитамч. 9. Внизу бронеплипеременного наклона, причем направ- ты 9 соединены с ротором 2 при поление спиралей на внешнем и внутрен- мощи скоб 10, а вверху — c помощью нем цилиндрах взаимнопротивополож- болтов 11 и кольца 12. Нижняя торцоное. вая .поверхность кольца 12 идет по

Недостатком данной мельницы явля- . g$ винтовой линии. Между нижними торется ее низкая эффективность при из- цами бронеплит 9 и футеровкой 8 днибирательном измельчении и истираний ща 7 образована кольцевая разгрузочмелких зернистых продуктов обогаще- ная,щель, ширина которой регулируетния коренных алмаэосодержащих руд. ся с помощью тяг 13, соединенных с установленные над неподвижным цилинд- О рамой 14, путем подъема и опускания ром лопасти пропеллерного типа не корпуса 1. обеспечивают требуемого уплотнения . Днище 7 соединено с кольцевым материала в рабочей полости мельницы. разгрузочным жолобом 15., снабженным

При взаимно противоположном направ- течкой 16 и коллектором 17 смывной лении .ребер-спиралей на внешнем и I воды. В жолобе 15 расположен интенвнутреннем цилиндрах измельчаемый ма- сификатор разгрузки 1.8, выполненный териал в рабочей полости движется в виде кольца из эластичного материаоднонаправленно, циркулирует, не уп- ла и соединенный с валом 3. На валу лотняясь, а наоборот, разрыхляясь. 3 укреплена коническая пара 19 приРазгрузка измельчаемого материала че- вода 20. реэ подвижную кольцевую щель, образо- 4О Часть бронеплит 9 с гладкой рабованную торцом вращающегося цилиндра чей поверхностью, а другая часть— и опорной плитой, сопровождается по- с ребристой. Ребра 21 на ребристых вреждением алмазов. Мельница сложна бронеплитах 9 выполнены в виде лов конструктивном отношении. Для за- пастей, наклоненных в направлении мены футеровки, ребер-спиралей требу- gg движения и отстоящих одна от другой ется разборка мельницы, включая при- на некотором расстоянии. Наклон ревод. бер на разных бронеплитах взаимно

Цель изобретения — повышение эф- противоположный. Вронеплиты 9 устафективности процесса. новлены на роторе так, что чередуютПоставленная цель достигается тем, ся между собой гладкие 22 и ребрисчто в вертикальной мельнице, содер- тые 23 бронеплиты, а ребристые, крожащей концентрично расположенные вер- ме того, чередуются между собой по тикальные цилиндры, приспособление взаимно противоположному наклону редля проталкивания материала в рабо- бер-лопастей 21 (фиг. 2)..Расстоячую полость, загрузочный и выгрузоч- ние между ребрами в направлении оси ный патрубки и привод, внешний цн- ротора больше трех размеров наиболиндр выполнен неподвижным, а внут- лее крупных кусков-зерен измельчаеренний — вращающимся и снабжен ло- мого материала. Угол наклона ребер пастями на рабочей поверхности, на- 21 в направлении движения их постоянклоненных по направлению движения ный и меньше угла трения. Расстояние материала и расположенных на расстоя» 40 между торцом ребер-лопастей 21, а нии друг от друга рядами с их вза- также кольцом 12 и корпусом 1 по раимно противоположным наклоном,а при» диусу больше размера наиболее крупспособление для проталкивания матв- ных кусков измельчаемого материала. риала выполнено в виде кольца с ниж- Предлагаемая вертикальная мельниней торцовой винтовой поверхностью я ца работает следующим образом.

814451

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1 ° Авторское свидетельство СССР

9 129148, кл. В 02 С 18/14, 1956.

2. Авторское свидетельство СССР

Р 68153, кл. В 02 С 17/00, 1945.

Подлежащий измельчению материал из воронки 5 под действием собственного веса и давления, создаваемого ! нижней винтовой поверхностью кольца

12, вращающегося вместе с ротором 2, поступает.в рабочую полость — кольцевое пространство между ротором и корпусом 1. Через водоподводящий коллектор 6 в мельницу подается вода.

Проходя через рабочую полость, материал измельчается в результате взаимодействия с вращающимися вместе с ротором 2 бронеплитами 9 и разгружается через кольцевую разгрузочную щель в желоб 15.

Благодаря тому, что на чередующихся между собой ребристых бронеплитах 15

9 ребра 21 наклонены в направлении движения взаимно противоположного, измельчаемый материал, примыкающий к ротору 2, под их воздействием движется, прежде всего, возвратно по- Щ ступательно, вверх-вниз, и кроме того, частично вовлекается в круговое движение по кольцевой рабочей полости. Измельчение материала, таким образом; происходит как за счет взаимодействия его с вращающимися бронеплитами 9, так и за счет взаимодействия (трения) его слоев, примыкающих к ротору 2 и к корпусу 1, при их возвратно-поступательном движении. ЗО

Кольцо 12 с нижней торцовой винтовой поверхностью при своем вращении вместе с ротором 2 уплотняет, сдавливает материал в рабочей полости и тЕм самым способствует его иэмельчению и истиранию. В мельнице отсутствуют ударные воздействия, основным видом измельчения материала является истирание. Это предопределяет воэможность осуществления в предлагаемой мельнице избирательного измельчения, 40 например, алмаэосодержащего сырья.

Повреждение ценных компонентов — алмазов при раэгрузке через кольцевую разгрузочную щель предотвращается тем, что одна иэ ее стенок (футеровка 8 днища) эластичная. С этой же целью из эластичного материала выполнен и интенсификатор разгрузки 18.

В конструктивном и эксплуатационном отношениях предлагаемая вертикальная мельница более проста, чем известная. Замена изнашивающихся элементов {бронеплиты 9, кольцо 12, футеровка днип„а 8) производится путем отсоединения днища 7 от корпуса 1.

1 ° Вертикальная мельница, содержащая концентрично расположенные вертикальные цилиндры, приспособление для проталкивания материала в рабочую полость, загрузочный и выгрузочный патрубкн н привод, о т л и ч а ющ а я с я тем, что, с целью повышения эффективности процесса измельчения, внешний цилиндр выполнен неподвижным, а внутренний — вращающимся и снабжен лопастями на рабочей поверхности, наклоненных по направлению движения материала и расположенных на расстоянии друг от друга рядами с их взаимно противоположным на- клоном, а приспособление для проталкивания материала выполнено в виде кольца с нижней торцовой винтовой поверхностью и установлено в верхней части внутреннего цилиндра.

2. Мельница по п. 1, о т л и -. ч а ю щ а я с я тем, что неподвижный цилиндр и кольцевое днище рабочей полости футерованы эластичным материалом.

www.findpatent.ru

Вертикальные мельницы Vertimill®: эффективно и доступно

Юрий Смирнов, инженер по технологии тонкого измельчения, Metso

К числу самых распространённых видов оборудования для измельчения традиционно относятся горизонтальные шаровые мельницы. Однако в последнее время подобное оборудование по своим техническим характеристикам уже не может в полной мере соответствовать общемировым тенденциям рынка. В связи с быстрым ростом цен на энергию и вовлечением в переработку труднообогатимых тонковкрапленных руд специалисты предприятий горной промышленности всё чаще задумываются о внедрении и использовании новых технологий.

Сегодня в линейке современного оборудования компании Metso представлены вертикальные мельницы Vertimill®, которые уже получили всемирное признание как энергоэффективное оборудование для измельчения. Мельницы способны работать с питанием до 6 мм и измельчать его до 20 мкм и ниже. Стандартные размеры мельницы от 15 л.с. (11 кВт) до 4500 л.с. (3,3 МВт). Сегодня самая мощная мельница линейки Vertimill® имеет двигатель мощностью 3,3 МВт, и способна выполнять те задачи, что и шаровая мельница с мощностью двигателя 4000 кВт и выше. Компания Metso также ведёт разработки новых моделей в типоразмерном ряде Vertimill®.

Производительность одной установки зависит от свойств исходного материала и производственных задач. На практике производительность одной мельницы может превышать 500 т/час. Конструкция Vertimill® достаточно простая и состоит всего из нескольких основных элементов, что позволяет значительно сократить объём технического обслуживания. Измельчающая среда Vertimill® приводится в движение вращающимся шнеком, который перемешивает среду, таким образом, формируя механизм измельчения – истирание (рис. 1).

Большинство установок Vertimill® широко используют для тонкого помола и доизмельчения концентрата. Стандартная крупность готового продукта после измельчения составляет приблизительно 20–30 мкм. Для более тонкого помола могут применяться флюидизированные мельницы с перемешиванием рабочей среды типа Metso SMD. При переработке различных типов руд экономия энергии при использовании установки Vertimill® увеличивается на 35–40% по сравнению с традиционными шаровыми мельницами. Чем меньше крупность готового продукта, тем больше преимуществ имеет Vertimill® по сравнению с шаровыми мельницами.

Если рассмотреть весь объём энергии, который затрачивается на обогатительной фабрике, то наибольшая её часть расходуется на цикл измельчения, а не на цикл обогащения. Поэтому мельницы Vertimill® рекомендуется также устанавливать в рудном цикле измельчения на 2Lй и 3-й стадиях. Как показывает практика, мельницы Vertimill® способны обеспечить значительную экономию энергии и для грубого помола на 2-й стадии. После того как компания Metso разработала и стала производить модели мельниц Vertimill®, такие как VTM-3000-WB и VTM-4500-WB с установленной мощностью 2,2 МВт и 3,3 МВт, проектирование высокопроизводительных циклов второй стадии измельчения для мельницы Vertimill® стало реально выполнимой задачей.

В процессе измельчения большое значение имеют характеристики рабочей (мелющей) среды. В вертикальных гравитационных мельницах, к которым относится Vertimill®, при измельчении затрачивается меньше энергии, что означает меньший расход мелющей среды. Поскольку процесс измельчения не предусматривает взаимный ударный контакт между мелющими телами и футеровкой, рабочая среда внутри Vertimill® подвергается меньшему износу и сохраняет свою форму и характеристики (рис. 2)

Рис. 2 Механизм измельчения в мельнице Vertimill®

Мельницы Vertimill® относятся к более износоустойчивым установкам, чем горизонтальные мельницы. На эффективность измельчения мельницы Vertimill® также влияет её вертикальная конструкция. Она способствует внутреннему разделению частиц и предупреждает их чрезмерное измельчение.

Конструкция мельницы Vertimill® влияет на эффективность измельчения и позволяет значительно сократить объём технического обслуживания.

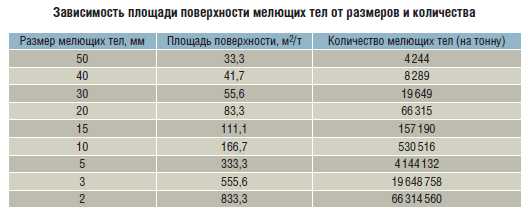

Дополнительным фактором повышения эффективности работы установки является применение в мельнице шаров меньшего диаметра. Процесс измельчения в мельнице Vertimill® не требует крупных мелющих тел, что позволяет получать более тонкий помол. Даже самое небольшое изменение в диаметре мелющих тел может сильно повлиять на общую площадь измельчающей поверхности (cм. таблицу).

Мельница Vertimill® имеет множество дополнительных преимуществ. В последнее время всё более актуальными становятся вопросы экологической ответственности предприятий.

Мельница Vertimill® позволяет не только снизить эксплуатационные расходы, но и сократить выбросы углерода.

Применение современных технологий Vertimill® значительно уменьшает вредное воздействие обогатительного предприятия на окружающую среду.

По сравнению с шаровой мельницей установка Vertimill® является более простым по конструкции решением. Комплексные установки, которые состоят из двух и более мельниц Vertimill®, требуют значительно меньшего объёма техобслуживания, чем аналогичные, состоящие из шаровых мельниц. Помимо этого, мельницы Vertimill® являются более износоустойчивыми и обладают высоким уровнем эксплуатационной безопасности.

Мельницы Vertimill® требуют минимального объёма капитальных затрат.

Основным критерием выбора мельниц Vertimill® остаётся минимальная стоимость капитальных затрат и эксплуатации по сравнению с другими видами оборудования. Технология Vertimill® вписывается как в существующий технологический процесс предприятия, так и в новые проектные решения для действующих и строящихся производственных мощностей. Сегодня мельницы Vertimill® — это надёжное и экономически выгодное решение для предприятий по обогащению всех типов руд и минерального сырья по всему миру.

География проектов с использованием технологии Vertimill® охватывает все рынки горноперерабатывающей промышленности на пяти континентах. Сегодня установлено порядка 500 мельниц Vertimill®. Наиболее широко данное оборудование представлено в Австралии, Северной и Южной Америке на предприятиях по переработке золота, руды черных и цветных металлов в рудном цикле, доизмельчении и вспомогательных процессах (рис. 3).

На рынке России и СНГ технология Vertimill® была впервые применена в 2009 г. на ОАО «Учалинский ГОК», где была установлена мельница Vertimill-1500-WB в узле дообогащения хвостов флотации. В настоящее время реализуются проекты с применение технологии Vertimill® на ГМК «Норильский никель» (Россия), ОАО «Полтавский ГОК» (Украина) и ТОО «Алтай Полиметаллы» (Казахстан) с использованием самых мощных мельниц Vertimill®.

ЗАО «Метсо Минералз СНГ»

www.metso.ru

Ключевые слова: мельницы, вертикальные, vertimill, измельчения, мкм, измельчать, стандартные

Журнал «Горная Промышленность» №2 2013 стр.82

mining-media.ru

Вертикальная мельница

Чжэнчжоу

Предназначение продукции

Вертикальная мельница является самым передовом измельчательным обрудованием. Внедрение европейских передовых технологийи также соединение с долголетним опытом разработки и производства мельницы. LM серия вертикательная мельница является безупречным оборудованием для измельчения, она соединяет дробление, просушку, измельчение, сепарацию, поднимание в один набор. Обширно употребляется в различных отраслях, к примеру, цементный, электростанция, металлургический, хим промышленности, переработки ископаемых неметаллических нужных и т.д.. Для измельчении материалов кусковых, зернистых и порошковидных.

Особенность

1. Малый уровень вкладывательных расходов, обыкновенные системы, малогабаритный размещение, По сопоставлению с шаровой мельницей, занимаемая площадь снизилась на 50%, можно устроить открытым. Таким макаром можно существенно понизить вкладывательные издержки.

2. Низкие эксплуатационные расходы. 1).эксплуатационные расходы низкие: У неё высшую эффективности, вертикальная мельница размельчает материалы через ролики и рабочую поверхности. У вертикальной мельници низкое потребление энергии, мощность употребления снизилась на 30%-40% чем у шаровой мельницы. 2) маленький износ: В работе валики и жерновы нет бывают прямой контакт, не считая этого вкладыши и ролики деланны качественным материалам, долгосрочное внедрение маленький износ.

3. Мощная сушильная мощность. Так как материалы в мельнице прямо касаться жаркий воздух, мощная сушильная мощность, через регулирования температуры воздуха, для ублажения требований разных влажности.

4. Комфортная операция и накрепко работает. 1. С автоматическим устройством управления, пульт управления дистанционного, и обычная операция. 2. В работе валики и жерновы нет бывают прямой контакт, чтоб избежать разрушительного удара и сильной вибрации.

5. Качественные и постоянные продукты. Куцее время проживания в мельницу, потому не будет поменять хим состав материалов, просто обнаружение и контроль хим состава.

6. Простота обслуживания, через гидроцилиндра для текущего ремонта, реверсирование подвижную руку, комфортно и стремительно подмена валики, вкладыш, Сокращение времени простоя.

7. Защита среды. Малая вибрация, малый уровень шума, целая герметическая система, работает под отрицательным давлением, нет пыли, обеспечение чистую работающую среду, ублажение с требованиями по охране среды.

Прицип работы

Электродвигатель крутит мельничный жернов через редуктора, и материалы входят в центре жернова питателей с воздушного замок. В одно время, жаркий воздух заходит в мельнице через отверстия входящии воздушного. Из-за центробежной силой, материалы равномерно перебегают на края жернова, когда материалы проходят через кольцевое корыто, который находится на мельничным жернове, они дробили мельничными валами, после измельчения материалы отнесли потокой воздуха с высочайшей скоростью. Зернистые прямо падают на жернове для переизмельчения, когда воздух с порошоками проходят через сепаратора, под действием вращающегося ротора,большие порошоки падают в мельнице через конического бункера ещё для дальшей измельчения, порошоки отвечающие требованиям выходят с мельницы совместно с воздуха, в конце концов входят в коллекторе порошока — готовные продукты. Материалы с водой просушили в процессе касаться жаркий воздух Через регулирования температуры воздуха, для ублажения требований разных влажности, таким макаром клиент может регулировать содержание воды продукта.ублажения требований разных влажности, достижение нужного продукта воды. Через опции сепаратора, клиент может регулировать тонкости готовых товаров.

Центробежная ударная молотилка

Предназначение продукцииЦентробежная ударная молотилка по серии VSI5X является новым поколением товаров, который применяет технику из Германии и обладает много патентов. Она имеет три типы дробления и станет основном оборудованием в области производства песка

Молотковая молотилка для сухого и влажного дробления

Предназначение продукцииДанная серия молотковых дробилок была разработана как для сухого, так и для влажного дробления, материалов с низкой, средней и высочайшей степенью прочности, для работы в горнодобывающей отрасли, цементной и угольной индустрии и др. отраслях

Мельница для помола барита

Предназначения:Установка употребляется для помола барита, кальцита, полевого шпата, талька, мрамора, известняка, керамики и шлака, при влажности не ниже 6%, твёрдость по шкале Мооса наименее 7 и поболее 80 разновидностей негорючих и невзрывающихся материалов

msd.com.ua

вертикальная мельница для шлака, вертикальная сырьевая мельница ,вертикальная мельница для угля

Нажмите сюда и посмотрите техниеские схемы для измельчения с помощь вертикальной мельницой

Вертикальная мельница является помольным оборудованием, в котором входят процесс дробления, сушки, измельчения, сепарации и транспортировки. Вертикальная мельница измельчает гипс, тальк, известь, кварц, доменный шлак, железный шлак, кальцит, мрамор, полевой шпаты, доломит, барит, гранит, Каолин, железный сурик, железная руда, угля, цементное сырье, клинкер. Вертикальная мельница широко используется в промышленностях цемента, электричества, металлургии, химической промышленности, перерабоки металлических и неметаллических ископаемых и т.д.Достойство линия измельчения шлака с вертикальной мельницой

1)Сырье измельчается в вертикальной мельнице не более 4 минуты. Так что сравно измельчение в шаровой мельнице эффективнее на 165%, и электричество сэкономится на 30%.

2) Влажность сырья загружаемое в вертикальную мельницу должна не более 4% без сушки. . Сырье с влажностью до 20% будет измельченно и осушенно в вертикальной мельнице.

3) Вертикальная мельница позволяет измельчать материал крупного размера. Размер материла обычно не более 5% от диаметра шлифовального валика, то есть до 150 – 200 мм. По сравнению с шаровой мельницой износ металла тоже поменьше.

4) Вертикальная мельница используется не только в измельчении шлака, но и в измельчении известняка, песчаника(SiO2 > 90%), цементный клинкер, гипс, уголь и т.д.

5) Инвестиция на линия измельчения шлака мельше на 30% чем инвестиция на линия производства шлакового порошка с шаровой мельницой.

6) Немногие пыль, небольшие шум

7) Обеспечивает качество готового продукции путем автоматичекого пульта управления.

Недостаток вертикальной мельницы:1) Мельница не измельчает материал с высоко тведростью.

2)частое обслуживание,ресурс короче.Запчасти дорогие.

3) высокое требование к ролику и гидровлической системе.

4) высокое требование к квалификации оператора

Свяжитесь с нами и узнаете технологии и стоимость вертикльной мельницы

Тел: 0086-156-3954 3310 (whatsApp Viber)

0086-189-4079 0055 (whatsApp Viber)

Факс: 0086-371-63769781

Почтовый индекс: 450000

Вэбсайт: www.sinowatt.ru

Email: [email protected]

Skype: sinowattgormash

Вертикальная мельница для нерудных ископаемых

Модель | LM- 1300F | LM- 1500F | LM- 1700F | LM- 1900F | LM- 2200F | LM- 2400F | LM- 2800F | LM- 3400F | LM- 3700F | |

Производитель ность(т/ч) | 10-30 | 13-40 | 18-57 | 23-72 | 36-114 | 41-128 | 50-160 | 70-240 | 90-290 | |

Фракция продукции(мм) | 80-425 мкм (170-33um) | |||||||||

Влажность продукции | ≤1% | ≤1% | ≤1% | ≤1% | ≤1% | ≤1% | ≤1% | ≤1% | ≤1% | |

Размер исходного сырья(мм) | <38 | <40 | <42 | <45 | <50 | <55 | <58 | <62 | <65 | |

Влажность исходного сырья | 0-4%: загрузка в мельницу без сушки 4-15%: загрузка в мельницу и сушка. | |||||||||

Температура воздуха на входе | <350 | <350 | <350 | <350 | <350 | <350 | <350 | <350 | <350 | |

Температура воздуха на выходе | 70-95 | 70-95 | 70-95 | 70-95 | 70-95 | 70-95 | 70-95 | 70-95 | 70-95 | |

Мощность(кВт) | 200 | 280 | 400 | 500 | 800 | 900 | 1120 | 1800 | 2240 | |

Вертикальная мельница для каменного угля

Вертикальная мельница для металлургического угля

модель | LM- 800M | LM- 1100M | LM- 1250M | LM- 1300M | LM- 1500M | LM- 1700M | LM- 1900M | LM- 2200M | LM- 2400M | ||||

производительность(т/ч) | 3-6 | 5-10 | 9-14 | 13-18 | 17-22 | 21-31 | 30-40 | 40-50 | 50-70 | ||||

Влажность угля(мм) | < 15% | ||||||||||||

Фракция продукции | 80% 200мкм | ||||||||||||

Влажность продукции | < 1% | ||||||||||||

Температура воздуха на входе | < 350 | ||||||||||||

Температура воздуха на выходе | 75-95 | ||||||||||||

Мощность (кВт) | 55 | 110 | 160 | 185 | 250 | 315 | 400 | 500 | 630 | ||||

Вертикальная мельница для антрацита

Вертикальная мельница для энергетического угля

модель | LM- 1300M | LM- 1500M | LM- 1700M | LM- 1900M | LM- 2200M | LM- 2400M |

Производительность (т/ч) | 10-15 | 16-22 | 20-28 | 26-35 | 35-45 | 40-50 |

Влажность угля(мм) | 200мкм < 15% | |||||

Фракция продукции | 88% -200мкм | |||||

Влажность продукции | ≤ 1% | |||||

Температура воздуха на входе | < 350 | |||||

Температура воздуха на выходе | 75-95 | |||||

мощность | 185 | 250 | 315 | 400 | 500 | 560 |

Вертикальная сырьевая мельница

Вертикальная мельница для цементного сырья

модель | LM- 1300 | LM- 1500 | LM- 1700 | LM- 1900 | LM- 2200 | LM- 2400 | LM- 2800 | LM- 3400 | LM- 3700 | ||

производительность(т/ч) | 15-25 | 26-39 | 40-50 | 51-80 | 81-110 | 95-130 | 120-160 | 190-240 | 240-290 | ||

Влажность сырья | -10% | ||||||||||

Влажность продукции | 1% | ||||||||||

Фракция продукции | 85% -200мкм | ||||||||||

Мощность(кВт) | 200 | 280 | 400 | 500 | 800 | 900 | 1120 | 1800 | 2240 | ||

Вертикальная мельница для шлака

модель | LM- 1300 | LM- 1500 | LM- 1700 | LM- 1900 | LM- 2200 | LM- 2400 | LM- 2800 | LM- 3400 | LM- 3700 | ||||||

производительность(т/ч) | 7-11 | 9-13 | 11-15 | 14-20 | 22-26 | 27-35 | 48-55 | 65-89 | 90-100 | ||||||

Влажность угля | < 15% | ||||||||||||||

Фракция продукции | 80% 200мкм | ||||||||||||||

Влажность продукции | < 1% | ||||||||||||||

Температура воздуха на входе | < 350 | ||||||||||||||

Температура воздуха на выходе | 75-95 | ||||||||||||||

мощность | 200 | 280 | 400 | 500 | 800 | 900 | 1120 | 1800 | 2240 | ||||||

Вертикальная мельница для рудных ископаемых

медель | LM130K | LM150K | LM170K | LM190K | LM220K | LM240K |

Производительность (т/ч) | 10~30 | 13~40 | 18~57 | 23~72 | 36~114 | 41~128 |

Размер сырья(мм) | <38 | <40 | <42 | <45 | <50 | <55 |

Влажность сырья | 0-4%: загрузка в мельницу без сушки 4-15%: загрузка в мельницу и сушка. | |||||

Фракция продукции | 80-325мкм (170-45um) | |||||

Влажность продукции | ≤1% | |||||

Температура воздуха на входе(℃) | <350 | <350 | <350 | <350 | <350 | <350 |

Температура воздуха на выходе(℃) | 70~95 | 70~95 | 70~95 | 70~95 | 70~95 | 70~95 |

Мощность(кВт) | 185~220 | 250~280 | 355~400 | 450~500 | 710~800 | 800~900 |

Вертикальная валковая мельница сверхтонкого помола для кварца

Вертикльная валковая мельница сверхтонкого помола с аспирацией

Вертикльная валковая мельница для измельчения и сушки материала

Вертикальная валковая мельница сверхтонкого помола в мантаже

sinowatt.ru

Вертикальная мельница по серии LM

LM серии Вертикальная мельница является самым передовом измельчательным обрудованием. Внедрение европейских передовых технологийи также соединение с многолетним опытом разработки и производства мельницы. LM серия вертикательная мельница является идеальным оборудованием для измельчения, она соединяет дробление, просушку, измельчение, сепарацию, поднимание в один набор. Широко используется в разных отраслях, например, цементный, электрическая станция, металлургический, химической индустрии, переработки ископаемых неметаллических полезных и т.д.. Для измельчении материалов кусковых, зернистых и порошковидных.

Главные особенности:

1.Низкий уровень инвестиционных расходов, простые системы, компактный размещение, По сравнению с шаровой мельницей, занимаемая площадь снизилась на 50%, можно устроить открытым. Таким образом можно значительно снизить инвестиционные затраты.

2.Низкие эксплуатационные расходы. 1).эксплуатационные расходы низкие: У неё высокую эффективности, вертикальная мельница измельчает материалы через ролики и рабочую поверхности. У вертикальной мельници низкое потребление энергии, мощность потребления снизилась на 30%-40% чем у шаровой мельницы. 2) низкий износ: В работе валики и жерновы нет бывают прямой контакт, кроме этого вкладыши и ролики деланны высококачественным материалам, долгосрочное использование низкий износ.

3.Сильная сушильная мощность. Потому что материалы в мельнице прямо касаться горячий воздух, сильная сушильная мощность, через регулирования температуры воздуха, для удовлетворения требований различных влажности.

4.Удобная операция и надежно работает. 1. С автоматическим устройством управления, пульт управления дистанционного, и простая операция. 2. В работе валики и жерновы нет бывают прямой контакт, чтобы избежать разрушительного удара и сильной вибрации.

5,Высококачественные и стабильные продукты. Короткое время проживания в мельницу, поэтому не будет изменить химический состав материалов, легко обнаружение и контроль химического состава.

6,Простота обслуживания, через гидроцилиндра для текущего ремонта, реверсирование подвижную руку, удобно и быстро замена валики, вкладыш, Сокращение времени простоя.

7.Защита окружающей среды. Малая вибрация, низкий уровень шума, целая герметическая система, работает под отрицательным давлением, нет пыли, обеспечение чистую работающую среду, удовлетворение с требованиями по охране окружающей среды.

Прицип работы:

Электродвигатель вращает мельничный жернов через редуктора, и материалы входят в центре жернова питателей с воздушного замок. В одно время, горячий воздух входит в мельнице через отверстия входящии воздушного. Из-за центробежной силой, материалы постепенно переходят на края жернова, когда материалы проходят через кольцевое корыто, который находится на мельничным жернове, они дробили мельничными валами, после измельчения материалы отнесли потокой воздуха с высокой скоростью. Зернистые прямо падают на жернове для переизмельчения, когда воздух с порошоками проходят через сепаратора, под действием вращающегося ротора,крупные порошоки падают в мельнице через конического бункера ещё для дальшей измельчения, порошоки отвечающие требованиям выходят с мельницы вместе с воздуха, в конце концов входят в коллекторе порошока — готовные продукты. Материалы с водой просушили в процессе касаться горячий воздух Через регулирования температуры воздуха, для удовлетворения требований различных влажности, таким образом клиент может регулировать содержание воды продукта.удовлетворения требований различных влажности, достижение необходимого продукта влаги. Через настройки сепаратора, клиент может регулировать тонкости готовых продуктов.

Мельница для руд

| Модель | LM130K | LM150K | LM170K | LM190K | LM220K | LM240K | |

| Револьверный центросимитричный диаметр | 1300 | 1500 | 1700 | 1900 | 2200 | 2400 | |

| Производительность(т/ч) | 10~30 | 13~40 | 18~57 | 23~72 | 36~114 | 41~128 | |

| Размер получаемых продукций | Микрон | 170~45 | 170~45 | 170~45 | 170~45 | 170~45 | 170~45 |

| Меш | 80~325 | 80~325 | 80~325 | 80~325 | 80~325 | 80~325 | |

| Влажно сть продуктов | ≤1% | ≤1% | ≤1% | ≤1% | ≤1% | ≤1% | |

| Мак. Размер приемных материалов (мм) | <38 | <40 | <42 | <45 | <50 | <55 | |

| Наилучшая влажность материалов входе | <4% | <4% | <4% | <4% | <4% | <4% | |

| Влажность не больше (нужны сушение) | <15% | <15% | <15% | <15% | <15% | <15% | |

| Темпаратура ветра на входе(℃) | <350 | <350 | <350 | <350 | <350 | <350 | |

| Темпаратура ветра на выходе(℃) | 70~95 | 70~95 | 70~95 | 70~95 | 70~95 | 70~95 | |

| Мощность главного эдек. Двигателя (Квт) | 185~220 | 250~280 | 355~400 | 450~500 | 710~800 | 800~900 | |

| Габарит (мм) | Длина(мм) | 3500 | 4200 | 4700 | 8500 | 10200 | 11700 |

| Ширина(мм) | 3400 | 3900 | 4500 | 5600 | 6700 | 7700 | |

| Высота(мм) | 5800 | 7100 | 8300 | 8800 | 10600 | 12200 | |

| Вес(т) | 48 | 75 | 90 | 100 | 125 | 160 | |

Внимание:

1. Твёрдость материалов не более 7 по шкале МОССА.

2. Если бы хотите уменьшать влажность материалов, то горячие ветра поставленны в мельницу.

3. В случае материалы трудно измельчаться, то использует максимальный двигатель.

Мельница для угля

| Модель | LM130M | LM150M | LM170M | LM190M | LM220M | LM240M | |

| Револьв-ерный центро-симитри чный диа метр | 1300 | 1500 | 1700 | 1900 | 2200 | 2400 | |

| Производите-льность(т/ч) | 10~15 | 16~22 | 20~28 | 26~35 | 35~45 | 40~50 | |

| Влажно сть продуктов | <15% | <15% | <15% | <15% | <15% | <15% | |

| Мак. Размер приемных материалов (мм) | <1% | <1% | <1% | <1% | <1% | <1% | |

| Наилучшая влажность материалов входе | <38 | <40 | <42 | <45 | <50 | <55 | |

| Влажность не больше (нужны сушение) | <15% | <15% | <15% | <15% | <15% | <15% | |

| Темпаратура ветра на входе(℃) | <350 | <350 | <350 | <350 | <350 | <350 | |

| Темпаратура ветра на выходе(℃) | 75~95 | 75~95 | 75~95 | 75~95 | 75~95 | 75~95 | |

| Размольная характеристика рядовой угля | >55 | >55 | >55 | >55 | >55 | >55 | |

| Мощность главного эдек. Двигателя (Квт) | 185 | 250 | 315 | 400 | 500 | 560 | |

| Габарит (мм) | Длина(мм) | 3500 | 4200 | 4700 | 8500 | 10200 | 11700 |

| Ширина(мм) | 3400 | 3900 | 4500 | 5600 | 6700 | 7700 | |

| Высота(мм) | 5800 | 7100 | 8300 | 8800 | 10600 | 12200 | |

| Вес(т) | 46 | 75 | 94 | 100 | 122 | 157 | |

www.miningdrobilka.ru

Вертикальная мельница | Производителя | ETW International

Вертикальные мельницы серий HRM и PRM производства компании PENGFEI разработаны со шлифовальным диском и шлифовальными валиками. Валики вращаются с высоким давлением прижима напротив шлифовального диска, измельчая материала до необходимого размера. Помольное оборудование состоит из шлифовальных валиков, шлифовального диска, установки повышения давления, редуктора, электродвигателя, порошкового сепаратора и корпуса.

Особенности

1. Высокая производительность при низком энергопотреблении

Мельница измельчает материалы до необходимых размеров путем вращения валиков напротив шлифовального диска с высоким давлением прижима. Благодаря такому принципу помола можно сократить электропотребление на 20-30% по сравнению с шаровыми мельницами. Чем выше содержание влаги в измельчаемом материале, тем выше энергосбережение.

2. Высокая сушильная способность

Вертикальная мельница использует газовый поток для подачи материалов. При использовании для материалов с высоким содержанием влаги можно регулировать температуру всасывающего воздуха, чтобы просушить материалы до необходимого уровня. Шаровые мельницы могут сушить материалы с содержанием влаги в пределах 3-4%, тогда как вертикальная мельница может высушивать материалы с влагосодержанием 12-15%.

3. Возможность подачи крупного материала

Размер подаваемого материала может варьироваться от 40 до 100 мм, как правило, составляя 5% от диаметра валика. Поэтому при использовании средних или больших вертикальных мельниц отпадает необходимость в повторном измельчению.

4. Стабильный химический состав и равномерное распределение по размерам частиц помолотых материалов

В вертикальной мельнице материалы находятся всего 2-3 минуты, тогда как в шаровых мельницах – 15-20 минут. Таким образом, химический состав материалов, обрабатываемых в вертикальных мельницах, остается практически неизменным, что очень полезно для гомогенизации. Помимо этого, помолотые материалы, отвечающие требованиям, могут быть своевременно отсортировано для избежания повторной обработки. Равномерное распределение по размерам частиц способствует последующему обжигу цементного клинкера.

5. Упрощенный технологический процесс и небольшое установочное пространство

Мельница исключает потребность в дополнительных порошковых сепараторах и подъемных устройствах благодаря встроенному разделителю порошковых материалов.

После помола пылесодержащий газ доставляется напрямик в пылеуловитель. Таким образом собираются молотые материалы в вертикальной мельнице.

Благодаря этому вертикальная мельница занимает 70% площади цеха и 50-60% свободного пространства по сравнению с другими шаровыми мельницами

6. Низкий уровень шума и пыли

Во время работы шаровой мельницы высокий уровень шума возникает из-за ударного действия между шарами, а также между шарами и футеровочной плитой. Уровень рабочего шума вертикальной мельницы на 20-25 дБ ниже, чем у шаровой, т.к между шлифовальным диском и валиками нет прямого контакта.

Тем временем, герметичный метод помола при отрицательном давлении обеспечивает отсутствие пыли.

Это гарантирует чистые рабочие условие и экологически чистое производство.

7. Низкие потери на износ

Благодаря уникальному принципу работы избегается прямой контакт или воздействие между металлическими частями. Это обеспечивает очень низкий уровень потерь на износ и продлевает срок эксплуатации металлических частей, таких как футеровочная плита и шлифовальные валики. Потери на износ, как правило, составляют 5-10 г/т.

При использовании вертикальной мельницы для измельчения цемента средней твердости срок эксплуатации шлифовальных валиков и футеровочной плиты составляет около 8000 часов.

| Модель | HRM1300 | HRM1700 | HRM1900 | HRM2200 | HRM2400 | HRM2800 | PRM1512 | PRM1714 | PRM1914 | PRM12216 |

| Межосевое расстояние шлифовальных валиков (мм) | 1300 | 1700 | 1900 | 1900 | 2400 | 2800 | 1900 | 1900 | 1900 | 2250 |

| Количество шлифовальных валиков | 2 | 2 | 2 | 2 | 3 | 3 | 2 | 3 | 4 | 4 |

| Производительность (т/ч) | 20-25 | 40-48 | 50-60 | 70-90 | 95-130 | 120-160 | 42-50 | 55-65 | 70-85 | 95-115 |

| Максимальный размер подаваемого материала (мм) | <50 | <50 | <50 | <50 | <50 | <50 | <50 | <50 | <50 | <50 |

| Содержание влаги в подаваемом материале (%) | <15 | <15 | <15 | <15 | <10 | <10 | <15 | <15 | <15 | <15 |

| Тонкость помола готового продукта (R0.08%) | 8-12 | 8-12 | 8-12 | 8-12 | ≤14 | ≤14 | 8-12 | 8-12 | 8-12 | 8-12 |

| Содержание влаги в выходном материале (%) | <1 | <1 | <1 | <1 | ≤1 | ≤1 | <1 | <1 | <15 | <1 |

| Мощность главного двигателя (кВт) | 200 | 400 | 450 | 630 | 900 | 1120 | 380 | 450 | 610 | 745 |

| Температура всасываемого воздуха ( ℃) | <450 | <450 | <450 | <450 | <450 | <450 | <450 | <450 | <450 | <450 |

| Вес (т) | 40 | 70 | 80 | 150 | 218 | 256 | 56 | 75 | 80 | 160 |

Схожие названия

Размольная машина | Мельница, подходящая для больших нагрузок | Оборудование для точного шлифования

www.etwinternational.ru

Предлагаемая полезная модель относится к дробильно-измельчительному оборудованию, и предназначена для измельчения руд и других минеральных материалов. Может быть использована в горной, металлургической, строительной отраслях промышленности, а также коммунальном хозяйстве. Вертикальная мельница динамического самоизмельчения, содержит вертикально расположенный цилиндрический корпус с внутренним кольцевым выступом, выполненным с окнами. На одной оси с цилиндрическим корпусом установлен вал с закрепленным в верхней части чашеобразным ротором. При этом чашеобразный ротор выполнен со ступицей, с отогнутым от центра горизонтальным участком, с ситами и радиальными перегородками. Радиальные перегородки размещены с зазором относительно ступицы чашеобразного ротора и имеют в нижней части, сквозные пазы в виде прямоугольников. Концентрично в цилиндрическом корпусе установлен перфорированный цилиндр. Перфорированный цилиндр образует с поверхностями цилиндрического корпуса и внутреннего кольцевого выступа камеру. На одной оси, в цилиндрическом корпусе, установлена втулка с направляющими лопастями, причем профиль лопастей, в верхней части выполнен вертикальным, а в нижней с наклоном 5°-60°. Технический результат заключается в создании высокой разницы в скоростях движения кусков измельчаемого материала, опускающихся в полости чашеобразного ротора, и кусков материала, находящихся в этих полостях, что приведет к увеличению количества измельченного материала в единицу времени.

Предлагаемая полезная модель относится к дробильно-измельчительному оборудованию, и предназначена для измельчения руд и других минеральных материалов. Может быть использована в горной, металлургической, строительной отраслях промышленности, а также в коммунальном хозяйстве.

Известна мельница (Патент RU 2084287 от 30.11.1994 г., Хетагуров В.Н., Ильяшик В.П., Чужинов А.И., «Мельница» // опубл. 20.07.1997 г.) содержащая вертикально расположенный цилиндрический корпус с внутренним кольцевым выступом, вал, установленный соосно в цилиндрическом корпусе, на котором смонтирован чашеобразный ротор с ситами и радиальными перегородками. Радиальные перегородки размещены с зазором относительно ступицы ротора, а сквозные пазы в радиальных перегородках выполнены в виде прямоугольников, каждая большая из сторон которых, размещена на наклонной поверхности ротора. Концентрично цилиндрическому корпусу установлен, перфорированный цилиндр, образующий с поверхностями цилиндрического корпуса и внутреннего кольцевого выступа камеру, для вывода готового продукта. При этом для вывода готового продукта из камеры во внутреннем кольцевом выступе выполнены окна. Чашеобразный ротор имеет отогнутый от центра горизонтальный участок, который расположен над внутренним кольцевым выступом.

Недостатком данного технического решения является низкая производительность, за счет малой разницы в скоростях движения кусков измельчаемого материала, опускающихся в полости чашеобразного ротора, и кусков материала, находящихся в этих полостях.

За прототип было взято изобретение (Патент 2142341 от 29.12.1997 г., Хетагуров В.Н., Лапинагов А.М., Маслов Е.Н., Грицунов П.В., «Мельница» // опубл. 10.12.1999 г.) содержащее, вертикально расположенный цилиндрический корпус с внутренним кольцевым выступом, в котором выполнены окна. Соосно в корпусе установлен вал с закрепленным на нем чашеобразным ротором. Концентрично цилиндрическому корпусу установлен перфорированный цилиндр, образующий с поверхностями цилиндрического корпуса и внутреннего кольцевого выступа камеру для вывода готового продукта. При этом чашеобразный ротор имеет ступицу и расположенный над внутренним кольцевым выступом отогнутый от центра горизонтальный участок. Также чашеобразный ротор имеет сита и радиальные перегородки, размещенные с зазором относительно его ступицы, и имеющие в нижней части, над наклонной поверхностью чашеобразного ротора, сквозные пазы в виде прямоугольников, каждая большая из сторон которых, размещена на наклонной поверхности чашеобразного ротора. В цилиндрическом корпусе, концентрично над чашеобразным ротором, установлены вертикальные перфорированные цилиндры, между парами которых, образованы кольцевые камеры, каждая из которых снизу ограничена сплошным кольцом, а сверху кольцевым коллектором и патрубком для вывода готового продукта.

Недостатком данного технического решения является низкая производительность, за счет малой разницы в скоростях движения кусков измельчаемого материала, опускающихся в полости чашеобразного ротора, и кусков материала, находящихся в этих полостях.

Задачей предлагаемого технического решения является повышение производительности мельницы.

Технический результат заключается в создании высокой разницы в скоростях движения кусков измельчаемого материала, опускающихся в полости чашеобразного ротора, и кусков материала, находящихся в этих полостях, что приведет к увеличению количества измельченного материала в единицу времени.

Технический результат достигается тем, что вертикальная мельница динамического самоизмельчения, содержит вертикально расположенный цилиндрический корпус с внутренним кольцевым выступом, выполненным с окнами, вал, установленный на одной оси с цилиндрическим корпусом, чашеобразный ротор, закрепленный в верхней части вала, перфорированный цилиндр, установленный концентрично цилиндрическому корпусу и образующий с поверхностями цилиндрического корпуса и внутреннего кольцевого выступа камеру, для вывода готового продукта, при этом чашеобразный ротор имеет ступицу и выполнен с отогнутым от центра горизонтальным участком, расположенным над внутренним кольцевым выступом, с ситами и радиальными перегородками, размещенными с зазором относительно ступицы чашеобразного ротора и имеющими в нижней части, над наклонной поверхностью чашеобразного ротора, сквозные пазы в виде прямоугольников, каждая большая из сторон которых, размещена на наклонной поверхности чашеобразного ротора, при этом в цилиндрическом корпусе, соосно, установлена втулка с направляющими лопастями, причем профиль лопастей, в верхней части выполнен вертикальным, а в нижней с наклоном 5°-60°.

Предлагаемое устройство поясняется чертежами, где на фиг.1 показана конструкция мельницы, на фиг.2 — показана втулка с направляющими лопастями, на фиг.3 — показан разрез A-A.

Вертикальная мельница динамического самоизмельчения состоит из вертикально расположенного цилиндрического корпуса 1 с внутренним кольцевым выступом 2, выполненным с окнами 3, для вывода готового продукта. Соосно, цилиндрическому корпусу 1, посредством подшипникового узла 4, установлен вал 5. На вал 5, установлен чашеобразный ротор 6, имеющий форму перевернутого полого усеченного конуса. В цилиндрическом корпусе 1, концентрично, установлен перфорированный цилиндр 7 с отверстиями 8, образующий с поверхностями цилиндрического корпуса 1 и внутреннего кольцевого выступа 2 камеру 9, для вывода готового продукта. Чашеобразный ротор 6 имеет ступицу 10 и выполнен с отогнутым от центра горизонтальным участком 11, расположенным над внутренним кольцевым выступом 2. Также чашеобразный ротор 6 имеет сита 12, вмонтированные непосредственно в наклонную поверхность чашеобразного ротора 6, и радиальные перегородки 13, разделяющие чашеобразный ротор 6 на полости. Радиальные перегородки 13 размещены с зазором 14 относительно ступицы 10 чашеобразного ротора 6, а в нижней части каждой радиальной перегородки 13, над наклонной поверхностью чашеобразного ротора 6, образованы сквозные пазы 15 в виде прямоугольников, каждая большая из сторон которых размещена на наклонной поверхности чашеобразного ротора 6. В верхней части цилиндрического корпуса 1 расположена крышка 16, на которой закреплена втулка 17 с направляющими лопастями 18, причем профиль лопастей 18, в верхней части, выполнен вертикальным, а в нижней с наклоном. Причем угол наклона равен 5°-60°. Для загрузки исходного материала предусмотрена воронка 19, установленная на крышке 16. Аккумулирование измельченного материала осуществляется в сборнике 20, соединенном с цилиндрическим корпусом 1. Отвод измельченного материала из сборника 20, производится через патрубок 21. Чашеобразный ротор 6 крепится на валу 5 гайкой 22, которая защищена от воздействия измельчаемого материала колпаком 23.

Мельница данной конструкции работает следующим образом.

От привода (на рисунке не показан) крутящий момент передается на вал 5, а от вала 5 к чашеобразному ротору 6. В рабочее пространство мельницы, через воронку 19, загружается исходный материал, образующий цилиндрический столб, внутренняя часть которого непрерывно опускается, и заполняет полости чашеобразного ротора 6, а внешняя, вблизи перфорированного цилиндра 7, непрерывно поднимается, под действием вертикальной составляющей центробежной силы, преодолевая давление цилиндрического столба материала. Измельчаемый материал вытесняется из чашеобразного ротора 6 под действием центробежной силы, преодолевая давление цилиндрического столба материала, и вовлекается в циркулирующее движение в рабочем пространстве мельницы. При таком циркулирующем движении куски измельчаемого материала поднимаются вверх вдоль стенок перфорированного цилиндра 7 по восходящей винтовой линии, смещаются к оси цилиндрического корпуса 1 в верхней части, и далее вдоль оси опускаются в чашеобразный ротор 6 по нисходящей винтовой линии. При этом циркулирующее движение характеризуется активным силовым взаимодействием кусков измельчаемого материала друг с другом, приводящим к их разрушению и образованию измельченного материала. Опускающийся в чашеобразный ротор 6, измельчаемый материал, заполняет пространство между направляющими лопастями 18, втулки 17. Направляющие лопасти 18 имеют профиль, выполненный в верхней части вертикальным, а в нижней с наклоном, причем угол наклона равен 5°-60°, и закрутка материала, направляющими лопастями 18, осуществляется в направлении обратном вращению чашеобразного ротора 6. При этом создается высокая разница в скоростях движения кусков измельчаемого материала, опускающихся в полости чашеобразного ротора 6, и кусков материала, находящихся в этих полостях, что приводит к увеличению количества измельченного в чашеобразном роторе 6 материала в единицу времени. При этом измельчение в чашеобразном роторе 6 осуществляется за счет сочетания операций дробления, скалывания и многоциклового ударного процесса. Указанный выше интервал значений угла наклона обеспечивает наибольшую производительность. Увеличение угла наклона выше 60° приводит к снижению производительности, так как взаимодействие кусков измельчаемого материала, опускающихся в полости чашеобразного ротора 6, и кусков материала, находящихся в этих полостях приобретает касательный характер. Уменьшение угла наклона ниже 5° приводит к снижению производительности, так как не обеспечивается необходимая разница в скоростях движения кусков измельчаемого материала, опускающихся в полости чашеобразного ротора 6, и кусков материала, находящихся в этих полостях. В процессе непрерывного циркулирующего движения в рабочем пространстве мельницы материал измельчается и выводится из рабочего пространства мельницы через отверстия 8 перфорированного цилиндра 7, попадая в камеру 9 и далее через окна 3 в сборник 20. Также, часть измельченного материала, выводится из чашеобразного ротора 6, проходя через зазор 14 на дно чашеобразного ротора 6, и далее через сквозные пазы 15 устремляясь на сита 12 соседних полостей чашеобразного ротора 6. Пройдя через сита 12, измельченный материал скапливается в сборнике 20, откуда готовый продукт выводится через патрубок 21.

Часть измельченного материала, полученного в начальной стадии работы мельницы, попадает в кольцевой зазор между перфорированным цилиндром 7 и отогнутым от центра горизонтальным участком 11 чашеобразного ротора 6, заполняет его и уплотняется, препятствуя попаданию в готовый продукт крупных частиц, ухудшающих общий гранулометрический состав измельчения.

Таким образом, данная конструкция обеспечивает создание высокой разницы в скоростях движения кусков измельчаемого материала, опускающихся в полости чашеобразного ротора, и кусков материала, находящихся в этих полостях, что приводит к увеличению количества измельченного материала в единицу времени.

Вертикальная мельница динамического самоизмельчения, содержащая вертикально расположенный цилиндрический корпус с внутренним кольцевым выступом, выполненным с окнами, вал, установленный на одной оси с цилиндрическим корпусом, чашеобразный ротор, закрепленный в верхней части вала, перфорированный цилиндр, установленный концентрично цилиндрическому корпусу и образующий с поверхностями цилиндрического корпуса и внутреннего кольцевого выступа камеру для вывода готового продукта, при этом чашеобразный ротор имеет ступицу и выполнен с отогнутым от центра горизонтальным участком, расположенным над внутренним кольцевым выступом, с ситами и радиальными перегородками, размещенными с зазором относительно ступицы чашеобразного ротора и имеющими в нижней части над наклонной поверхностью чашеобразного ротора сквозные пазы в виде прямоугольников, каждая большая из сторон которых размещена на наклонной поверхности чашеобразного ротора, отличающаяся тем, что в цилиндрическом корпусе соосно установлена втулка с направляющими лопастями, причем профиль лопастей в верхней части выполнен вертикальным, а в нижней с наклоном 5°-60°.

poleznayamodel.ru