Реер и мейсель из старого напильника

Здравствуйте, уважаемые посетители сайта «в гостях у Самоделкина». В прошлой моей публикации я рассказывал о своём самодельном токарном станке по дереву.. Теперь хочу рассказать о том, как я изготовил для него резцы из старого, отслужившего свой век, напильника.

Известно, что для работы с деревом на токарном станке необходимо иметь, как минимум, два основных резца — реер и мейсель. (Хотя я, в процессе испытания станка обошёлся одной-единственной дедовской стамеской. Но не век же мучаться…))))

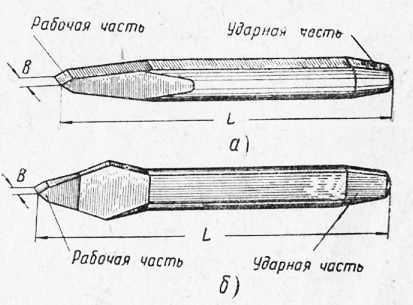

Реер — резец для первичной, грубой обработки. Им выравнивают заготовку, и делают её цилиндрической. В процессе этой работы на резец приходятся нешуточные ударные нагрузки, поэтому форма реера должна обеспечивать его жёсткость, и, в то-же время, позволять контакт с заготовкой только малой площадью режущей кромки. Как правило, он имеет жёлобообразную форму с закруглённым концом. (Изредка обходятся только закруглённым концом). Заточка у реера односторонняя.

Мейсель — резец для точной обработки. Он имеет скошенную режущую кромку и двустороннюю заточку.

Резцы должны быть изготовлены из очень твёрдой стали. Поэтому, в качестве материала для них я решил использовать очень старый плоский напильник, который был выпущен в 70-х годах прошлого века. Как инструмент он уже своё отслужил — затупился, да и в некоторых местах появилась коррозия. Но как заготовка для резцов он подойдёт как нельзя лучше! Качество стали в СССР было достаточно хорошим, и, что главное, тогда не заморачивались зонной закалкой! Сталь напильника имела всегда одинаковые свойства и на рабочей поверхности, и внутри инструмента.

Вот что мне понадобилось для изготовления резцов:

1. Старый широкий плоский напильник (Это может быть рашпиль. Но у меня был драчёвый).

2. Обрезки тонкостенной металлической трубы, диаметром 25 мм.

Кому лень читать, тот может посмотреть процесс изготовления резцов в этом видеоролике:

А мы пока приступим.

Я не первый, кто делает резцы из напильников. Просматривая информацию по этой теме, я видел, что, в основном, люди всегда отпускают напильник, потом обрабатывают и закаляют заново. Я же решил отказаться от отпуска с последующей закалкой…

Попробую объяснить…

Закалка стали — достаточно сложный технологический процесс!!! Для того, чтобы произвести её правильно, необходимо, как минимум, знать марку стали и её свойства! Да ещё и обладать оборудованием, позволяющим точно контролировать необходимую температуру.

В домашних условиях люди часто закаливают сталь… И думают, что хорошо получается… Но, именно, думают… На самом деле, получается хорошо только у мастеров с огромным опытом, и то, если они знают, с какой именно сталью имеют дело… Конечно, нагретый до устойчивого свечения металл, который резко охладили, в любом случае, существенно прибавит в твёрдости. (если, конечно, данный сплав поддаётся закалке). Но вот, воссоздать заводскую закалку в домашних условиях вряд-ли у кого-то получится без хорошей печи, или горна и соответствующих справочников. И уж, тем более, я не верю, что что-то толковое может получиться у тех, кто на кухне греет напильник на газовой плите, или при помощи дешёвой бытовой газовой горелки!!! )))))

Поэтому я решил при изготовлении сохранить «родную» закалку напильника. Абразива пойдёт, конечно, в разы больше, но с этим смиримся… Главное — качественное изделие на выходе.

Для начала я распилил при помощи болгарки напильник на две равные части. (Померил длину (с хвостовиком!) и разделил на половину.). Разрез проводил очень аккуратно, постоянно опуская напильник в воду после секундного касания отрезным кругом. Резал сразу под углом :

Начал я с изготовления мейселя. Заниматься высчитыванием углов я не стал! Ведь любой человек, знакомый с заточкой инструмента, знает, что нужный угол можно точно соблюсти только, если заточной инструмент имеет опорную планку (или тиски), которая регулируется транспортиром. В любых других случаях, когда толщина даже карандашной разметки даёт колоссальную погрешность для угла, и уж, тем более, если при заточке необходимо выдержать угол на плоскости, которая сама расположена под углом….Это всё так-же легко осуществимо, как и правильная закалка при помощи бытовой газовой горелки! )))) ![]()

Так что, точить я буду на глазок!!! И угол выберу тоже такой, «чтоб нормально было».)))То есть, сначала «по наитию» определю нужный угол заточки, потом заточу … чуток до него не дотягивая… А когда попробую уже работать — переточить побольше не составит труда… Если это понадобится…

Заточку производил тоже при помощи болгарки, снабдив её зачистным кругом. Метод — как и при резке: секунда-две чистки — окунание в воду…

Ушло у меня на это несколько часов и полтора новых зачистных круга!… Эх-х, хорошую сталь в СССР делали. А ведь, помните? Мы тогда вовсю критиковали качество??? Пересказывали какие-то легенды про то, что «вот за границей железо — это железо!» )))…Видимо, мы просто плохого тогда не знали… ))))) И легенды те были из того-же цикла, что и «На японский телевизор гарантия 25 лет! А если его вскрыть — внутри всё сгорает!» )))) ![]()

![]()

Окончательную заточку я производил вручную. Круг болгарки вращается уж очень быстро. Ставший уже тонким конец кромки посинеет моментально. А этого допускать нельзя. А потому, расстелил лист наждачки — и вперёд!!! Ручками! )))

Далее пришла очередь лепесткового круга. Им я зачистил и убрал насечки:

Теперь будем делать рукоятку. У меня в запасе всегда есть различные черенки и рукоятки — для лопат, грабель, и прочих топоров и молотков. Я их сам не делаю (жалко времени), просто покупаю готовые «чтобы были». На этот раз я решил использовать рукоятки для молотков :

Чтобы её усилить, я отыскал в своём «металлоломе» кусок тонкостенной (не водопроводной) трубы, диаметром 25 мм, и отрезал кусок 15 см:

Расположив трубку между двух досок, я «кувалдочно-ударным методом» немного сплющил её, сделав её сечение овальным:

Потом подогнал рукоятку от молотка под размер этой трубы… Надо бы это ножом сделать… Да только лень-матушка…. Обошёлся болгаркой, на которой всё ещё был одет лепестковый круг…. А ну и что, что пыльно?!!!! ![]()

Место посадки трубы обильно обмазал столярным клеем:

И обсадил трубу на рукоятку:

Просверлил отверстие под хвостовик:

Болгаркой сделал пропил:

(обычным отрезным кругом по металлу. Знаю-знаю, что нельзя так! Что от дерева круг может сгореть и разрушиться…. Только это — в теории. А тут — резанул, да и ладно…)))

Закрепил вот таким образом лезвие с упором в дерево:

И набил рукоятку, обильно смазав перед этим клеем хвостовик, и залив немного клея в подготовленное для него отверстие. Мейсель, можно сказать, уже и готов:

(Отдельно остановлюсь на том, зачем я использую клей. Здесь был специальный столярный ПВА, но часто использую и просто ПВАд. И мне уже писали, что, мол, я должен учить матчасть, потому как приклеить металл к дереву таким клеем невозможно….)))

Я и не собираюсь этого делать!!! Всё, что я собираюсь — исключить капиллярное просачивание влаги к металлическим хвостовику и окантовке инструмента!!! Когда мы осаживаем инструмент, клей под давлением впитывается в волокна дерева! Кроме того, им обмазан хвостовик (окантовка), и его слой там тоже остаётся. И набитый таким методом напильник, даже если его забыли под дождём, через некоторое время не вывалится из рукоятки, являя миру шоколадно-коричневый хвостовик и такого-же цвета отверстие в пересохшем дереве! ))))

Кроме этого, смоченное жидким клеем дерево при забивании не так подвержено растрескиванию, да ещё и клей выступает в роли смазки, упрощая процесс.)

Теперь из оставшейся части напильника я хочу изготовить реер.

При помощи зачистного круга начинаем делать жёлоб (опять-же, не забывая охлаждать!).

Отрезным кругом «отсекаем лишнее»:

У этой части напильника нет хвостовика. Пришлось его вырезать:

На этот раз с охлаждением не заморачивался, естественно… Мало того, потом ещё и специально отпустил. Ведь хрупкий хвостовик инструмента — большое зло)))). Не фотографировал этот процесс… Просто опишу…

Греть горелкой не решился, дабы не повредить закалку всей заготовки. Опустил заготовку рабочим краем в банку с водой до половины, и просто поварил толстым электродом место основания хвостовика до тех пор, пока он весь не стал светиться. Дал остыть. При этом вода в месте касания слегка кипела, но её температура в банке (а значит и температура режущей части заготовки) позволяла легко держать в ней пальцы…. Потом просто снял зачистным кругом «электродную напайку».

Далее зачистным, а позже, лепестковым кругом продолжил формировать «жёлобообразное тело» резца, одновременно затачивая:

Рукоятку изготовил по той-же технологии, что и рукоятку мейселя.

После чего, как обычно, наступил этап «причёсывания самоделок» )))).

В концах рукояток просверлил отверстия для того, чтобы можно было вешать на гвоздик)))) И обработал пропиткой для древесины, которая осталась у меня после изготовления садовой скамейки.

Ну и покрасил металлические части инструментов…

P.S. Делал и фотографировал довольно давно. Больше недели назад. (Времени написать статью вечно не хватает. Пишу за несколько подходов). На сегодняшний день резцы уже много чего переточили.

По практическим результатам сделались небольшие изменения в мейселе: как и предполагал, угол скосов чуть уменьшил. И уменьшил угол скоса самой режущей кромки лезвия. С реером ничего не делал — выполняет свои функции отлично.

После заточки кромок обоих резцов отполировал их. (Нет фото этого процесса, потому что временно не имею полировочного станка. Из него я и сделал токарный)))). Пока руки не дошли собрать полировочный из «гидрофорного мотора». Поэтому ездил полировать к другу и не фотографировал.

В целом — работать удобно. Не тяжёлые. «Садятся» редко.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

КАК НЕПРАВИЛЬНО ТОЧИТЬ МЕЙСЕЛЕМ | Токарные хитрости в деревообработке

Текст из видео:

- 00:00: [музыка] всем привет это канал древо искусство значение и сегодня мы работаем вот такой компании сегодня я

- 00:31: вам покажу как не надо да че такого станка по дереву metelli итак я установил старым нашему знакомому заготовочку на который я показывал как точить а вот на этой стороне на этой части я вам покажу как не надо точить взяли свои два месяца 1 новые один постарше и так первая ошибка показываю самое

- 01:02: главное самое неверная самое страшно первая ошибка как не надо работать миссиям смотрим во первых вот так правильно маги осмотрите такая

- 01:36: то есть я сначала сделать черновую получил новую а потом сделать чисто вы смотрите а бог общество а вот этот вот ну а теперь покажу самое

- 02:06: скажем так ошибка которая самая распространенная вот смотрите следите за резцом мой человек вот и и вот теперь наступает неправильный момент обратите внимание процессе точения у меня уходит ручка

- 02:36: видите пятка всегда должна быть впереди а у меня уходит ручка вот так смотрите еще раз и не замечая так у меня уходит ручка вперед это очень плохо оу теперь смотрите как это ради ты

- 03:07: получаешь [музыка] я думаю вы все увидели это так пожалуйста не делать никогда и так вот что мы имеем в конечном итоге как видите при неправильном точении ушел резец в сторону то есть ушла пятка

- 03:39: скажем так пошел ручка пошла вперед чем сама пятка и таким образом у нас приключилась непоправимой как видите вы хват и очень большие вот таким вот образом вот таким вот образом получилось сейчас я попытаюсь это все отпилить и дальше продолжим итак продолжаем дальше

- 04:12: совершать ошибки теперь возьмем вот этот резец сбора тупой скажем так заострением сила типа работы вторая ошибка которая

- 04:43: больше всего допускает токари те кто учится это отсутствие подрезки отсутствие подрезки ну давайте сымитирую это все вот я тогда [музыка] теперь

- 05:14: ключевое как видите если человек во время токарь не подрежет у него появляются вот такие задиры сейчас покажу к чему это приводит если человек увлекся токари увлекся тот маленьких что может быть [музыка] в данный момент

- 05:52: заготовка не сломалось но если вы посмотрите вот на это место то уже строение и сама текстура текстура очень и очень плохая то есть здесь мы здесь хорошо . пока срезается стружка а когда ходим вот смотрите вот до этого места вот начинается он здесь вибрация резца вибрация резца и таким образом у нас поверхность

- 06:22: получается неровно рваное так что нужно вовремя всегда делать подрезку вальми делать подрезку время делается пометка все хорошо заканчивается все хорошо заканчивается дальше выглядит это примерно вот таким вот образом обратите внимание вот

- 06:56: у меня зарылся резец и дальше я сильно заглубил резец и получилось что у меня пошли скулы вот они специально вам показываю этих сколов не должно быть то есть когда вы точите листом месяцем никогда не заглублять резец то есть он должен буквально пол миллиметра вести стружку пол-миллиметра смотрите мы как бы нажимаем вами

- 07:34: сделала живу вожу либо будете меня если вы увидите практически вот лежит на поверхности подручником что касаемо значит более тупой заточки более тупой заточки принцип но такая за .

- 08:05: она используется в основном для твердых пород древесины для твердых пород то есть когда нам не столь важно врезаться в древесину сколь важно не потерять остроту резца почему потому что при точении твердых пород резец сама громко-громко она тупица вот если мы сделаем более острую

- 08:36: заточку в острую заточку то большой шанс что лезвие у нас быстрее ступица то есть затупится показываю еще ошибки ну допустим нам надо вытащить шарик в эту сторону когда мы к

- 09:06: вот да пока то чуть в эту сторону вот многие многие ленятся просто фильме этот угол понимаете и нет они начинают как стая так и начинают вести это неправильно нужно обязательно переводить угол месяц смотреть от и начинаем

- 09:39: вот опять же ошибка смотрите у тебя покажу вам о и я постепенно mariquita тебя опять же на снимают у меня его в

- 10:14: отведите неправильно неправильно даже он стоит у от того что не угол неправильно [музыка] вот видел darpa вот она смотри еще смотрите удары пошли вот показываю еще а давайте посмотрим что у нас получилось а

- 10:46: в итоге получилось у нас вот такие зарезки вот такие зарезки получились вот эти зарезки это как раз получается из-за того что мы угол подачи вместо такого нужного перемещаем постепенно такой и в итоге у нас получается удар удар происходит из за того что вот этот угол угол атаки у нас поменялся мы должны резать вот так пятка впереди а в итоге получается что влезу мы так мало того

- 11:16: что не видно но еще и получается удары ну смотрите еще раз видели удар везде сработал вот так в таком положении как видите опять очень нехорошее получилось ну и напоследок хочу еще

- 11:46: один показать вам фактор который влияет на качество точения это если у человека болит кисть руки либо еще какие-то проблемы с пальцами с духами и так далее вот у меня стоит бандаж как вы видите вот бандаж стоит из-за чего из за того что у меня был удар в кисти и сейчас я полную мощь работать не могу соответственно я не могу большую уверенность удержать качественно ваш резец вот так что всем желаю

- 12:18: здоровья 7 желаю правильно учится точить смеси ну и хочу вам пожелать напоследок творческих успехов точить и развиваетесь радуйте своим точением родных и близких ну и про нас не забывайте всем пока [музыка]

postila.ru

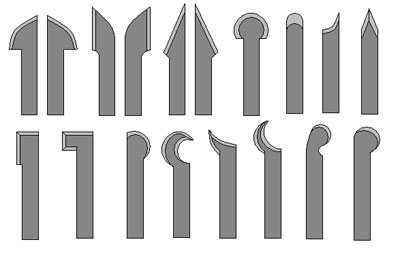

Стамески для токарного станка по дереву: виды и размерыСоздание деревянных цилиндрических изделий невозможно без ручного инструмента – стамески для токарного станка. Именно из-под ее лезвия удаляется ненужный объем материала и заготовка приобретает художественное украшение. Токарные стамески можно купить готовыми, но такие комплекты весьма дорогостоящи, особенно качественно исполненные. Резцы для обработки дерева несложно сделать самостоятельно, о чем далее пойдет речь. Какими бывают стамескиДля профессиональной обработки заготовки из дерева на токарном станке требуются разные рабочие инструменты, в том числе богатый набор стамесок. По функциональной роли их можно разделить на группы:

Представленные виды резцов – основные, существует множество их вариаций по размеру, модификации, качеству. Опытные мастера деревообработки часто придумывают собственные авторские приспособления для обточки заготовок древесины. Чтобы изготовление инструментов происходило упорядоченно и точно, мастера рекомендуют создать для изделий чертежи с содержанием размеров, формы, уклонов и материала. Так Вам не придется постоянно задумываться на нужных параметрах, заточка токарных резцов по дереву реализуется просто как по маслу. ПриспособленияОпыт создания ручного инструмента у мастеров разный, наборы приспособлений для производства, соответственно, отличаются друг от друга. Попробуем представить средний универсальный комплект заготовок:

Изготовление любых режущих приспособлений осуществляют по стандартному алгоритму:

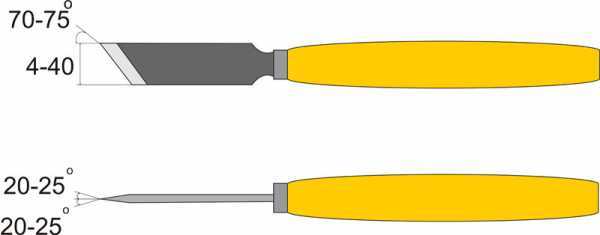

Делаем своими рукамиЧтобы понять, как делается ручной инструмент для обработки дерева, рассмотрим процесс изготовления нескольких основных их разновидностей. МейсельЭто основной инструмент, применяемый для чистовой отделки деревянной заготовки. В умелых руках этой стамески достаточно, чтобы сотворить любой узор. Заточенный прямо мейсель идеально подходит для создания прямоугольных выемок в заготовке. Его ширина варьируется от 4 до 40 мм, угол стандартной заточки – от 22 до 450. Нужный уклон лезвия определяется личными предпочтениями мастера со временем. Как его изготовить:

Эта разновидность стамески готовится легко, с нее можно начать создание собственной коллекции ручных инструментов для набора опыта и понимания процесса. Мейсель со скошенным лезвием более универсален, чем его собрат:

Изготовление аналогично предыдущему приспособлению:

По аналогичному алгоритму создаются остальные угловатые резцы для токарного станка по дереву. Заточка производится только после тщательного контроля размеров инструмента. Соблюдение точных углов при самостоятельном изготовлении инструментов необязательно. Достаточно придерживаться нужных и удобных пропорций, ровности обработки. ПолукругПолукруглый оконечник стамесок позволяет создать аккуратные выемки при обработке деревянного изделия. Чтобы сделать такой резак, намечаем на заготовке контур инструмента, по которому производим обрезку. После этого уже привычным способом делаем заточку под углом 25…400. Радиус стамески влияет на размер углубления в изделии, потому для профессионального производства желательно сделать несколько резаков с полукруглым оконечником на разные случаи. ЖелобокДеревянный ствол после обдирания коры обрабатывают желобчатыми стамесками, они предназначены для первичной черновой отделки материала и создания заготовки под изделие. Кроме того, желобки используют для вырезания вогнутых форм и выемок при лобовом точении. Как изготовить желобчатый резак:

Желобчатые самодельные токарные резцы по дереву непросты в изготовлении, но разобраться с процессом вполне возможно. Процесс создания инструментов для работы с деревом – занятие увлекательное и не всегда простое. При наличии нужного набора инструментов у неопытного матера проблем не возникнет – процесс интуитивно понятен, но кропотлив. Конечно, можно купить готовый набор приспособлений, но сколько он будет стоить… При этом, изнашиваемость у металла со временем усиливается и даже новенькие ныне стамески вскоре потребуют точения. Собственное изготовление – это способ получения инструмента под свою руку. Авторские резаки с индивидуальными размерами будут адаптированы под хозяина и его потребности. Более подробное описание процесса изготовления стамесок представлено в видео. Мастер подробно рассказывает о создании заготовки, нанесении заточки и затрагивает другие важные моменты, которые необходимы для удачного завершения работы. derevo-s.ru Заточка токарных резцовВсего на сайте: 38 Гостей: 20 Пользователи: — отсутствуютНовые комментарии

www.umeltsi.ru Инструменты и приспособления для токарных работ — m-der.ru Музей Дерева

m-der.ru Резцы токарные по деревуТокарные резцы по дереву – предназначенные для ручной обработки вращающейся в станке детали. Они состоят из двух основных частей: рабочей (металлической) и ручки (обычно деревянной). В свою очередь, рабочую часть можно условно разделить на:

Ручку можно условно разделить на две части:

Виды токарных резцовВ зависимости от вида выполняемой работы, токарные резцы по дереву имеют различную конфигурацию, чем сложнее изделие, тем изощрённей будет и их конструкция, которая будет определять специфическую заточку лезвия. У каждого мастера могут быть свои особенные, эксклюзивные, узкоспециальные токарные инструменты, предназначенные для выполнения какой-то особенной работы. Поэтому изучать конструкцию каждого отдельного резца нет никакой необходимости. Для успешной работы начинающего токаря достаточно будет двух видов: рейера и мейселя. Рейер – предназначен для грубой, черновой, первоначальной обработки заготовки. Конструктивной особенностью такого вида является лезвие по форме напоминающее полукруг. Изготавливается он из толстой пластины или из желобка полукруглого сечения. С помощью рейера деревянной заготовке придают приблизительные очертания будущего изделия. Рейер Мейсель – для чистовой обработки заготовки, придания ей окончательной формы. Также, с его помощью можно производить отрезание изделия от остатков заготовки. По форме мейсель напоминает нож-косяк (пластина с косым лезвием, заточенная с двух сторон под одинаковым углом).  Мейсель С помощью рейера и мейселя можно легко выполнять токарные работы средней сложности. Обрабатывая заготовку по внешней поверхности. В некоторых случаях возможна работа с внутренними поверхностями детали. Все остальные токарные резцы по дереву можно отнести к группе фасонных. Среди них наиболее популярными являются такие виды:

Как самостоятельно изготовить токарные резцы по деревуСамодельные токарные резцы по дереву являются для мастеров чем-то вроде талисмана. Поэтому они предпочитают изготавливать рабочие инструменты своими руками, а не приобретать в обычном магазине. Хотя купленые, вполне отвечают своим требованиям, техническим характеристикам и технике безопасного труда.  Самодельные резцы Сделать рейер и мейсель самому не сложно. Для их изготовления своими руками, самим подходящим материалом будут напильники и рашпили уже «отжившими» своё. Этот списанный инструмент обладает необходимыми размерами, прочностью, качеством материала, маркой стали. С помощью заточного станка напильнику придаётся необходимая форма в части лезвия и хвостовика. Потом набивается выточенная ручка с крепёжным кольцом. И всё, инструмент для изготовления токарных изделий из дерева готов. Чтобы изготовить токарные резцы по дереву, можно использовать, кроме напильников и рашпилей, в качестве материала, автомобильные рессоры или прутки арматуры. Они обладают необходимой твёрдостью. Но после изготовления инструмента своими руками, нужно быть предельно осторожным. Его испытания необходимо проводить на мягких породах дерева (липа, тополь), после чего надо провести осмотр лезвия на отсутствие сколов и трещин. И только после такой проверки токарные инструмент, сделанный своими руками, можно эксплуатировать при работе с более твёрдой древесиной (берёза, дуб, бук). Видео про самодельные резцы При самостоятельном изготовлении режущего инструмента нужно помнить:

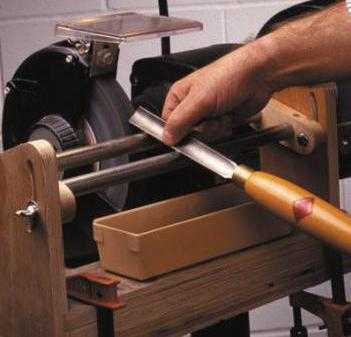

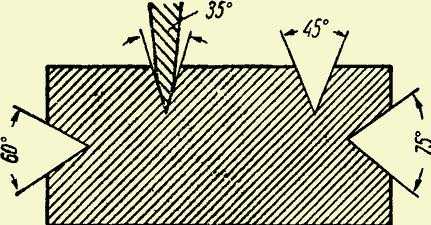

Заточка резцов своими рукамиОт правильности заточки рабочего инструмента во многом зависит качество обработанной поверхности. Для этого понадобится электрозаточной станок с набором кругов разной зернистости и бархатный брусок для ручной правки лезвия. Видео заточки резцов Угол заточки каждый мастер выбирает самостоятельно, ориентируясь на своё мастерство токаря, твёрдость древесины, качество рабочего инструмента и окончательный желательный вид обрабатываемой поверхности. Для начинающего токаря оптимальными вариантами углов заточки будут:

Со временем, когда уровень мастерства токаря будет расти, углы затачивания можно будет уменьшать до 20° — 35°. В идеале, кроме набора разнофасонных, желательно иметь резцы одного вида, одинакового размера, но с разными углами заточки. Это намного ускорит и облегчит работу токаря, а также продлит срок их службы, потому что не нужно будет постоянно перезатачивать лезвия исходя из вида обрабатываемой древесины. Более тупые углы затачивания предназначены для: твёрдых пород дерева, первоначальной (грубой) обработки. Более острые углы режущего инструмента позволяют качественнее обработать поверхность, ускорить процесс точения, но в тоже время существует большая вероятность скола заготовки, повреждения лезвия. Да и затачивать и править такой инструмент приходится намного чаще, чем с более тупыми углами. Приблизительный угол заточки лезвия формируется ещё на стадии изготовления резцов своими руками, до начала термической обработки — закаливания. Потом, когда они полностью готовы, процесс затачивания осуществляют с помощью абразивного круга и завершают ручной доводкой на бархатном бруске. Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter. stankiexpert.ru |

penoblok-elite.ru

Стамески для токарного станка по дереву

Самодельный резец для токарного станка по дереву. Виды резцов для токарного станка по дереву

Придать нужное художественное оформление деревянным цилиндрическим изделиям можно при помощи такого специального ручного инструмента, как резец для токарного станка по дереву. Вниманию тех, кто любит мастерить, представлен широкий ассортимент этих режущих приспособлений. Каждый желающий может приобрести нужную ему токарную стамеску.

Однако подобная продукция дорогостоящая, и большинство мастеров предпочитают работать самодельными резцами для токарного станка по дереву. Что собой представляет инструмент? Как им правильно пользоваться? Можно ли его изготовить в домашних условиях? Ответы на эти вопросы содержатся в статье.

Знакомство

Резец для токарного станка по дереву представляет собой специальный режущий инструмент, при помощи которого осуществляется контролируемое снятие ненужного объема материала с обрабатываемой детали.

Стамески, в зависимости от выполняемой работы, бывают различных конфигураций. Многие токари пользуются собственными эксклюзивными узкоспециальными режущими токарными инструментами.

Конструкция

Резцы для токарного станка по дереву содержат металлическую рабочую часть и деревянную ручку.

Рабочая часть состоит из следующих участков:

- Режущей, или лезвия. Данным участком инструмент взаимодействует с обрабатываемым изделием. Затачивается она по мере необходимости.

- Основного участка, или «тела». Во время работы резцом на токарном станке по дереву мастер, удерживая второй рукой «тело», надежно фиксирует резец.

- Хвостовика. Данный участок стамески имеет зауженную форму. Он плавно переходит в рукоятку и там прочно крепится.

Деревянная ручка состоит из двух частей:

- Основы. Этот участок инструмента мастер удерживает в руке.

- Шейки – маленькой цилиндрической части, для которой предусмотрено металлическое крепежное кольцо. Его наличие предотвращает образование трещин при насаживании рукоятки на хвостовик.

Основные виды резцов для токарного станка по дереву

Мастера, работая с деревянными цилиндрическими изделиями, пользуются следующими режущими инструментами:

- Рейерами. Данными стамесками выполняется грубая, черновая и первоначальная обработка заготовок. Инструмент оснащен лезвием в виде полукруга. Для его самостоятельного изготовления можно использовать толстую пластину или желобок с полукруглым сечением.

- Мейселями. Этими стамесками осуществляется чистовая обработка деревянных изделий. При помощи данной модели заготовке придается окончательная форма. Кроме того, используя мейсель, мастер может отрезать от изделия ненужные остатки. Форма стамески такая же, как и в ноже-косяке: для пластины характерно наличие косого лезвия с двухсторонней заточкой.

Фасонные инструменты

При помощи рейеров и мейселей осуществляются работы среднего уровня сложности. Более тонкие операции возможны при наличии следующих фасонных резцов для токарного станка по дереву:

- Стамески-скребка. Для инструмента характерна прямая форма и односторонняя заточка. Данным резцом можно выравнивать цилиндрическую поверхность изделия.

- Гребенки. Ею наносится резьба, декоративные канавки и черточки.

- Крючка и кольца. Этими резцами в деревянном изделии вытачиваются полости.

- Стамески-треугольника. При помощи данной фасонной модели заготовке можно придать нужную цилиндрическую форму. По отзывам мастеров, работать данной стамеской очень безопасно. Обусловлено это тем, что лезвие имеет треугольную форму, благодаря чему площадь взаимодействия резца с заготовкой является незначительной.

Подготовка к изготовлению инструмента

Смастерить своими руками резец для токарного станка по дереву в домашних условиях несложно при наличии:

- Металла для будущей стамески. Судя по многочисленным отзывам, хорошие резцы получаются из старых напильников, рашпилей и автомобильных рессор. Также можно воспользоваться различными обрезками труб и арматурой. Желательно, чтобы они имели квадратное сечение.

- Деревянной ручки. Она считается обязательным элементом для будущего резака, поскольку обеспечивает его удобное удержание во время эксплуатации. Некоторые мастера покупают уже готовые ручки. Однако ее нетрудно выточить и самому.

- Металлообрабатывающего станка. В качестве данного устройства можно использовать любую установку, оснащенную наждачным кругом.

- Спецодежды: защитных очков, перчаток и рабочего халата. Во время работы образуются раскаленные искры и металлические крошки. Наличие защитных спецсредств защитит мастера от травм.

Ход работы

Чтобы изготовить качественные стамески по дереву, важно соблюдать стандартный алгоритм:

- Создать чертеж будущего резца. Приложив его к металлу, аккуратно вырезать необходимую форму.

- Осуществить первичную заточку изделия на абразивном круге.

- Закалить заготовку. Для этого нужно нагреть металл до максимальной температуры, а затем поместить в емкость с отработанным машинным маслом. Вынимать изделие нужно лишь после того, как оно окончательно остынет. Судя по отзывам, некоторые умельцы закаливание осуществляют без масла, а остывать своим самоделкам дают просто на воздухе. Данная процедура обязательна, поскольку именно закаленные резаки пригодны для работ с древесиной различной твердости.

- Обработать изделие, используя шлифовальную шкурку.

- Выполнить финишную заточку на металлообрабатывающем станке.

- Насадить металлическую часть на деревянную рукоятку.

Как выполнить заточку резцов для токарного станка по дереву

От того, насколько правильно заточен рабочий инструмент, будет зависеть качество поверхности обрабатываемой им заготовки. Острота резцов формируется на электрических металлообрабатывающих станках, оснащенных кругами различной зернистости. Под каким углом заточить инструмент, каждый мастер решает для себя сам. Для начинающих представлены следующие оптимальные варианты:

- Мейсели должны иметь угол заточки величиной около 40 градусов.

- Величина стандартного угла заточки для рейеров может варьироваться в пределах 50-60 градусов.

Большинство токарей по мере приобретения опыта углы снижают до 20 градусов. Опытные мастера рекомендуют иметь несколько резцов одного вида с разными углами заточки. Данная рекомендация обусловлена тем, что для обработки каждой породы дерева предназначена определенная степень остроты резца. Например, с твердой древесиной на начальном этапе удобнее работать инструментом с тупыми углами. Острые же предназначены для снятия с заготовки большего объема. Таким образом, резцом с острыми углами можно существенно ускорить процесс. Однако в этом случае мастер сильно рискует, поскольку в таком режиме очень часто повреждаются лезвия, что влечет за собой образование на заготовке сколов. Начинать заточку рекомендуется крупнозернистыми кругами. Мелкозернистая основа предназначается исключительно для чистовой работы.

О величине угла заточки, которая будет придана резцу, следу

i-perf.ru

Резец-мейсель: большие возможности простого инструмента

Интересуетесь точением деревянных изделий? Тогда внимательно прочитайте эту статью и познакомьтесь с приемами быстрой и эффективной заточки и использования простого, но незаменимого токарного резца-мейселя. С его помощью вы скоро научитесь снимать ровную, похожую на ленты стружку и получать гладкие поверхности, требующие лишь небольшой шлифовки.Какой мейсель лучше?

Независимо от формы поперечного сечения (овального, круглого или прямоугольного) и ширины (от б до 38 мм) все мейсели работают одинаково. Фаска резца (рис. 1) скользит по поверхности детали, а скошенная режущая кромка снимает стружку. Опишем мейсель прямоугольного сечения, как самый распространенный, универсальный и просто затачиваемый инструмент. Следует по возможности выбирать более широкие резцы. Острые ребра клинка прямоугольного сечения (рис. 2) затрудняют работу, мешая резцу легко скользить по подручнику станка. При покупке мейселя прямоугольного сечения избегайте таких неудобств, выбирая модель со скругленными ребрами. Если у вас уже есть подобный резец, скруглите ребра его клинка с помощью электроточила.

Выберите правильные углы

Термин «скос» относится к углу наклона режущей кромки инструмента. Для трех основных применений резца-мейселя — выравнивания поверхности цилиндров, проточки V-образных канавок и формирования валиков -оптимальным является скос под углом 20-30° (рис. 1).

Угол заточки может изменяться от 25 до 45° (рис. 1). Угол 25° позволяет легко резать древесину, но режущая кромка становится хрупкой и чаше требует заточки. Угол 45° хорошо сохраняет заточку даже при точении древесины твердых и плотных порол, но режет менее легко. Хорошее правило, служащее ориентиром при заточке такого резца- ширина фаски должна быть в полтора раза больше толщины клинка (9 мм для клинка толщиной 6 мм).

Хорошо заточите резец

Для заточки токарных резцов полезно иметь электрическое точило с диском зернистостью 50-80 единиц, сделанным из окиси алюминия и вращающимся с частотой 1725 об/мин. Сочетание грубого абразива и небольшой скорости вращения позволяет отлично контролировать процесс заточки.

Для формирования скоса положите клинок плашмя на подручник точила и отрегулируйте угол наклона, чтобы клинок был перпендикулярен поверхности абразивного диска. Чтобы не перегреть сталь, снимайте материал понемногу и чаще проверяйте правильность заточки с помощью угломера или шаблона.

Теперь можно приступить к снятию фасок. Отметьте ширину фаски на обеих сторонах клинка тонким несмываемым маркером (фото А). Положите руку на подручник точила, а клинок — на руку. Регулируйте наклон, поднимая или опуская ручку инструмента. Держите режущую кромку параллельно рабочей поверхности крута и передвигайте руку с инструментом вдоль подручника слева направо и обратно (фото В). Чтобы лучше контролировать процесс заточки, закрасьте фаску маркером (фото С). Чаще переворачивайте клинок, чтобы осмотреть и вовремя внести коррективы. Фаски с обеих сторон должны иметь одинаковую ширину, а режущая кромка располагаться точно посередине толщины клинка.

Доводка режущей кротки

Можно ограничиться только заточкой на точильном круге, но доведенная до бритвенной остроты кромка режет легче и оставляет более чистую поверхность, чем полученная на точиле. Начнете доводку на точильном камне зернистостью 320 единиц, покрытом соответствующей смазкой. Положите одну из фасок на камень, а затем поднимите ручку инструмента до контакта режущей кромки с его поверхностью (фото D). Прижмите фаску и перемещайте клинок вперед и назад. Точильный круг формирует вогнутую фаску, поэтому только ее задний край и режущая кромка контактируют с плоскостью камня. При этом удаляется незначительное количество металла (рис. 3). По мере доводки осматривайте фаску, проверяя равномерность контакта с камнем режущей кромки и заднего края. Обработайте обе фаски до полного выравнивания по краям, оставив небольшую вогнутость в середине (фото Е). Теперь возьмите камень зернистостью 1000 единиц и отшлифуйте на нем обе фаски. Когда инструмент затупится, восстановите остроту режущей кромки с помощью камня зернистостью 1000 единиц. С каждой доводкой вогнутость в середине фаски будет постепенно исчезать. Когда она припадет, снова вернитесь к точилу, восстановите вогнутость на обеих фасках, а затем доведите режущую кромку с помощью двух точильных камней.

Выравнивание поверхности цилиндра

Выравнивающие резы делаются средней третью режущей кромки мейселя (фото F). При работе нижней третью кромки (ближе к пятке) резец чаще зарывается в деталь и быстро снимает слишком много материала (фото G). Работа верхней частью режущей кромки нередко приводит к появлению сколов и вырывов, а кончик резца при этом часто втыкается в деталь (фото Н). Чем шире резец, тем проще им управлять. Порой одна треть кромки широкого мейселя шире всей кромки более узкого. Чтобы освоить выравнивание с помощью мейселя, сначала начерно обточите брусковую заготовку полукруглым резцом-рейером, придав ей форму цилиндра. Выключив станок, установите подручник чуть выше центра, параллельно заготовке и на расстоянии около 12 мм от нее. Включите станок, положите мейсель боковой гранью на подручник и опустите ручку инструмента ниже подручника. Задняя фаска резца должна быть при этом обращена к заготовке (фото I). Направьте режущую кромку под углом 45° к оси точения (фото J). (Независимо от угла скоса режущая кромка всегда образует угол 45° с осью детали.) Слегка приподнимите ручку инструмента и сдвиньте его назад, чтобы середина режущей кромки коснулась заготовки (фото К). Опирая резец на подручник и сохраняя контакт задней фаски и режущей кромки с заготовкой, медленно ведите инструмент вдоль нее, снимая тонкую стружку средней частью лезвия. Если центр реза смещается к пятке резца, слегка поверните инструмент на подручнике в сторону носка. Если же рез стремится уйти к кончику (носку), поверните инструмент в направлении пятки. Научившись выравнивать цилиндр в одном направлении, переверните резец и освойте выравнивающие резы в противоположном направлении.

V-образные канавки

Такими резами делаются отдельные декоративные элементы. Они также служат началом формирования валиков. Начните проточку V-образной канавки с установки подручника чуть ниже линии центра параллельно детали и на расстоянии около 12 мм от нее. Поставьте резец вертикально на подручник (носок лезвия должен быть обращен вниз), как показано на рис. 4. Держите резец перпендикулярно детали; его ручка должна быть опущена вниз (фото L). Коснитесь носком лезвия поверхности детали в точке, соответствующей 10:30 на часовом циферблате. Теперь медленно поднимайте ручку резца, опирая его на подручник, и погружайте носок в материал (фото М).

Сделайте неглубокий надрез по дуге от точки 10:30 к центру детали. Не пытайтесь

врезаться клинком в деталь, а только приподнимайте его ручку.

Отведите ручку резца влево и чуть сдвиньте носок левее центра канавки. Приподнимите ручку, чтобы опустить носок в материал, и сделайте проточку до дна канавки (фото N). Поверните инструмент вправо и повторите действия (фото О). Чтобы сделать канавку шире, увеличьте угол поворота влево и вправо и снова выполните резы отточки 10:30 до центра канавки. Для углубления канавки уменьшите угол поворота влево-вправо, установите носок лезвия на край канавки и сделайте дополнительные резы. Как и прежде, направляйте носок по дуге от точки 10:30 к центру детали, с каждым разом все выше поднимая ручку инструмента. Никогда не поднимайте ручку выше подручника!

Валики

Карандашом разметьте на детали середину и края валика (фото Р). Установите подручник чуть ниже центра. Затем обозначьте ширину валика, удалив лишний материал с помошью V-образных канавок по крайним линиям разметки.

Для формирования левой половины валика плашмя положите мейсель на подручник перпендикулярно детали, направив режушую кромку влево. Коснитесь задней фаской поверхности детали, а пятку лезвия придвиньте к правому краю V-образной канавки. Работайте пяткой резца, медленно поднимая и отводя назад ручку инструмента. В начале реза продолжайте поднимать ручку и одновременно поворачивайте инструмент, чтобы сформировать небольшое скругление (фото Q). Пятка лезвия должна начинать рез в точке 10:30 и вести его к центру детали.

Повторяйте эти движения, понемногу увеличивая радиус скругления, идущего от средней линии разметки до дна левой V-образной канавки (фото R). В начале каждого реза мейсель должен опираться на подручник боковой плоскостью, а в конце — узкой пяточной гранью (фото S). Работайте пяткой лезвия и не поднимайте ручку инструмента выше подручника. Не срезайте среднюю линию разметки валика — она служит ориентиром дуя получения симметричного валика; вы сможете удалить ее шлифовкой, когда закончите точение. Переверните резец и выточите правую половину валика.

Учиться, учиться и еще раз учиться

Осваивайте приемы работы с мейселем, практикуясь на обрезках, а не на изделиях, которые хотели бы сохранить. Испортив подсвечник или основание лампы, начинающий токарь долго не решается снова взять в руки мейсель. Распилите вдоль брусок сечением 50×100 мм на две части сечением 50×50 мм и сделайте из них заготовки длиной 150-300 мм, избегая сучков. Сначала потренируйтесь, стараясь освоить выравнивание. Когда будете уверенно справляться с этой техникой, сделайте серию V-образных канавок с равными интервалами. Затем превратите канавки в валики.

По материалам журнала «Wood-Мастер»

2-01-2013

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

axk.com.ru

Самодельные резцы для токарного станка по дереву — studvesna73.ru

Для точной обработки деревянных заготовок используются специальные токарные станки. Основным режущим компонентом у них являются резцы. В зависимости от формы и граней заточки они могут выполнять несколько типов операций.

Назначение токарных резцов

Виды резцов по дереву

Этот тип инструментов предназначен для контролируемого удаления определенного объема детали. Конструктивно они схожи между собой и состоят из режущей части по дереву и места крепления. Последнее чаще всего имеет прямоугольную или квадратную форму.

Режущая кромка может быть образована одной или несколькими поверхностями. Ее основными характеристиками являются ширина лезвия, его форма и возможность регулировки направления. В подавляющем большинстве случаев кромка является неотъемлемой частью конструкции резца. Выбор той или иной модели зависит от типа работ.

Главным отличием резцов по дереву является их расположение относительно заготовки:

- радиальные. Резец устанавливается перпендикулярно и предназначен для работ по снятию большого объема древесины;

- тангенциальные. Обработка происходит по касательной, что дает возможность сформировать рисунок сложной формы.

Последнее чаще всего используется для тонкой обработки на автоматических токарных линиях. Радиальные модели по дереву наиболее распространены в механических полуавтоматических станках. Для изготовления используется сталь марок У8, У9, У10. Она должна быть закаленная, так как для выполнения специализированных работ в некоторых случаях может потребоваться твердосплавная напайка.

При выборе определенной модели необходимо учитывать материал обработки. Твердые породы древесины приведут к быстрому затуплению, что скажется на качестве дальнейшей обработки заготовки.

Виды токарных резцов по дереву

Существует множество видов обрабатывающих инструментов, которые имеют различия по форме, материалу изготовления и эксплу

studvesna73.ru

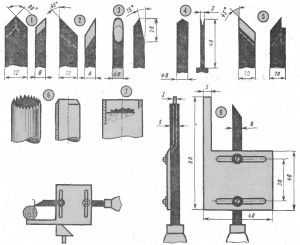

Крейцмейсель, инструмент для рубки металла

Много различных инструментов подарила цивилизация современному человеку. Все они делятся на дерево- и металлообрабатывающие, ручные и механические, строительные, специальные и т.п. Среди слесарных отдельную группу составляют зубила – ударные рубящие инструменты, работающие только при механическом на них воздействии. Одним из представителей этой группы и является крейцмейсель. О его особенностях, применении, устройстве и пойдет рассказ в дальнейшем.

Родственники крейцмейселя

Группа родственных инструментов, объединенных названием «зубило» представлена четырьмя различными по назначению, но схожими по строению представителями. В нее входят само зубило, а так же крейцмейсель, кернер и бородок.

Зубило предназначается для разрубания листовых, полосовых заготовок толщиной от 0,5 до 10 мм, а так же прорубания отверстий нецилиндрической формы. Удобно помощью него выполнять рубку стальной проволоки.

Крейцмейсель отличается более узкой режущей кромкой, что позволяет использовать его для прорубания нешироких канавок в деталях, например, шпоночных пазов на валах, осях и других цилиндрических деталях. Кроме этого он находит применение при срубании головок заклепок или предварительной обработке деталей при рубке поверхностей большой площади. Часто с крейцмейселем путают еще один инструмент, называемый канавочником. Он отличается слегка изогнутой рабочей частью и имеет различные варианты режущих кромок.

Бородок отличает круглая форма рабочей части, что обуславливает его применение для пробивания цилиндрических отверстий в плоских металлических заготовках, а так же в мягких пластмассах, коже, резине и т.п.

Устройство крейцмейселя

Общее устройство зубил не сложно. Не смотря на то, что все они изготавливаются из одного куска металла, в них можно выделить три части:

- Ударная – верхняя часть инструмента, воспринимающая ударные нагрузки;

- Средняя – основная часть, предназначенная для удержания и направления инструмента в процессе работы;

- Рабочая – нижняя, заостренная часть инструмента, выполняющая резку материала.

Рисунок наглядно демонстрирует различие формы рабочей части зубила и крейцмейселя. У последнего она более сплюснута с боков и представляет собой достаточно большую лопатку, работающую вдоль одного из ребер. При этом, углы заточки режущих кромок обоих инструментов могут быть одинаковыми и зависят лишь от твердости металлов, с которыми планируется выполнять работу. Существует общее правило, определяющее зависимость этого угла: с увеличением твердости материала угол между режущими кромками крейцмейселя или зубила увеличивается, при уменьшении – уменьшается. Для твердых сталей, чугунов или бронзы его величина может достигать 75о. Контролировать правильность заточки удобно с помощью простейшего шаблона, представляющего собой стальную или пластиковую прямоугольную пластину с угловыми прорезями на боковых сторонах.

Размерная линия крейцмейселей достаточно разнообразна. В зависимости от назначения длина инструмента варьируется в пределах 150-200 мм, ширина режущей части 6-12 мм. Материалом для изготовления служит углеродистая сталь марок У7А или У8А. рабочая и ударная части подвергаются обязательной термической обработке, что приводит к значительному увеличению твердости.

Работа крейцмейселем

Как уже было отмечено, крейцмейсель относится к ударно-режущим инструментам. Для его работы необходимо наличие второго инструмента – слесарного молотка массой 0,5 – 0,7 кг. или небольшой кувалды с массой бойка до 1 кг.

Обрабатываемая деталь при рубке обязательно должна надежно фиксироваться в каком-либо зажимном приспособлении, например, в слесарных тисках. Крейцмейсель держат в нерабочей руке под углом около 45о, направляя его, а рабочая рука выполняет периодические удары посредством ударного инструмента. Во избежание травмирования глаз осколками обрабатываемого металла все работы рекомендуют выполнять в защитных очках. В связи с небольшой площадью ударной части при отсутствии опыта работы с инструментом неизбежны промахи, что может привести к травмированию руки, держащей крейцмейсель. Во избежание этого многие ответственные современные производители реализуют ударно-режущие инструменты, оснащенные защитными резиновыми шайбами, защищающими руку работающего.

При отсутствии такого удобного защитного приспособления его несложно изготовить самостоятельно. Разметьте и вырежьте из плотной листовой резины толщиной 8-10 мм. круглую деталь диаметром около 70 мм. и просверлите в центре нее два соседних отверстия диаметром 10 мм. каждое. Затем острым ножом аккуратно прорежьте перемычку и установите полученную защиту на среднюю часть крейцмейселя. Диаметр шайбы должен не только обеспечивать защиту руки от удара, но и не должен препятствовать свободному обзору зоны работы инструмента.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

stroi-specialist.ru