Механическая обработка деталей из металла: токарные, фрезерные работы

Металлоконструкции и другие металлические детали и изделия востребованы повсеместно, в различных отраслях промышленности и в строительстве по современным технологиям, поэтому такая услуга, как механическая обработка деталей и заготовок из металла, пользуется большим спросом. Выбирая подрядчика для размещения заказа на проведение того или иного вида металлообработки, надо отдавать предпочтение солидным и надежным предприятиям с безупречной репутацией и современной производственной базой. Достойный пример такого предприятия – завод «Кронверк», много лет оказывающий услуги по таким видам металлообработки, как.

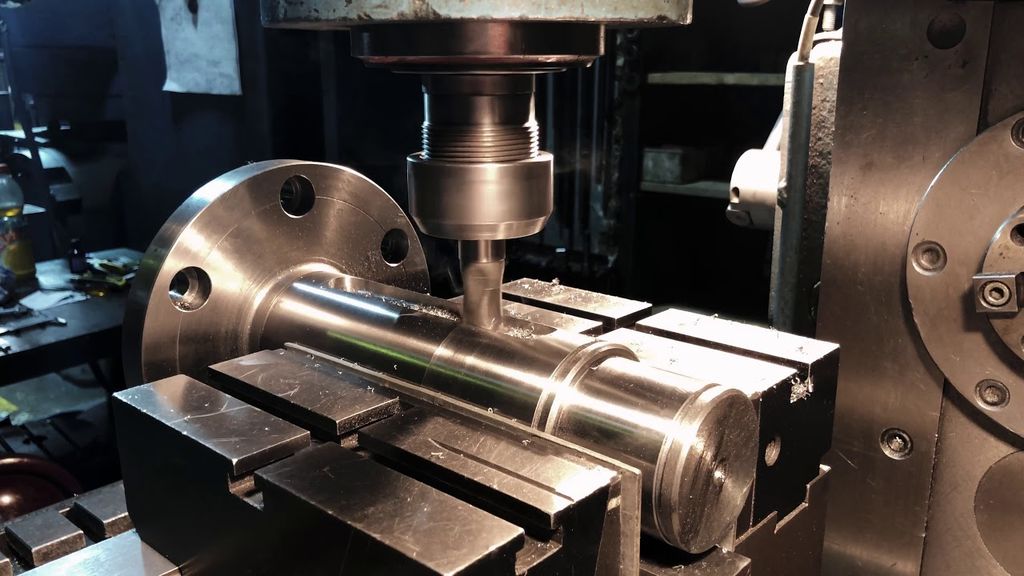

- Фрезерование – придание детали или заготовке требуемой формы путем снятия фрезой слоя металла до достижения заданного параметра. Фрезерные работы выполняют на специальных станках, обеспечивающих в одной плоскости возвратно-поступательные движения обрабатываемой детали или резаку.

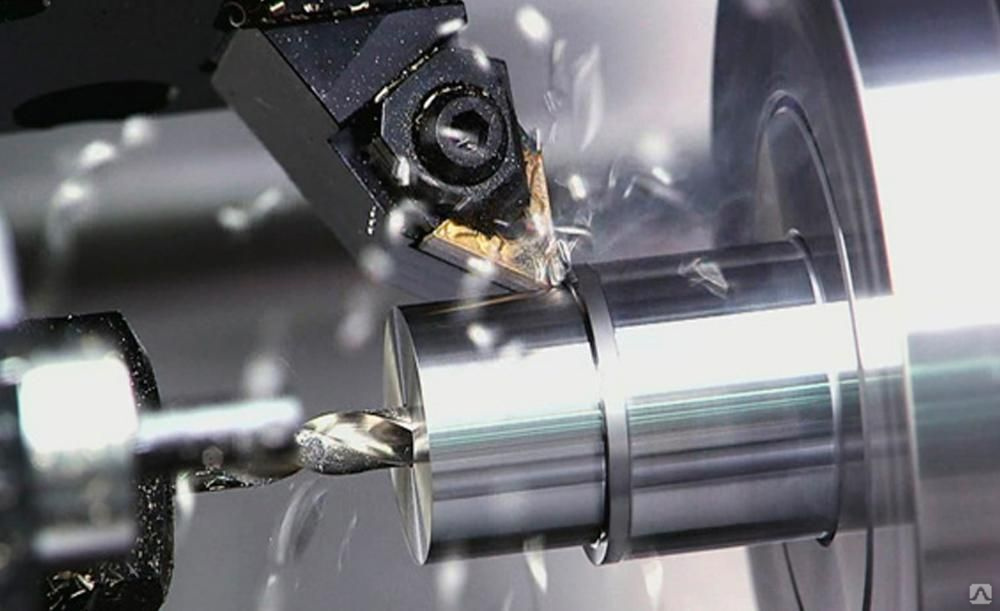

- Резка стали. Такой способ обработки – один из наиболее востребованных. Механическая обработка металлов посредством резки дает возможность получения детали или элемент металлоконструкции той формы и размера, которые заданы чертежом. Суть такой обработки заключается в снятии резцом с заготовки либо детали припусков лишнего слоя стали. В качестве заготовок могут применяться отливки либо поковки, а также сортовой стальной прокат. Механическая обработка деталей выполняется с помощью современного металлорежущего оборудования, обеспечивающего рабочее движение заготовки и резца, снимающего излишки с ее поверхности.

- Шлифовка – придание идеальной гладкости поверхности деталей и заготовок посредством обработки ее специальными абразивными насадками – шлифовальными кругами, которые отличаются диаметром и степенью зернистости и жесткости абразивного покрытия.

Механическая обработка деталей из стали шлифованием позволяет достичь высокой степени чистоты поверхности металлических изделий. Современное шлифовальное оборудование предусматривает выполнение плоской или круглой шлифовки. Круглошлифовальные работы выполняются при наружной либо внутренней обработке деталей. Чаще всего поступают заказы на плоское шлифование направляющих и стыковочных поверхностей станин, а также полозьев саней, направляющих кареток и граней ползунов, на круглую наружную и внутреннюю шлифовку шпинделей, валов и т. п.

Механическая обработка деталей из стали шлифованием позволяет достичь высокой степени чистоты поверхности металлических изделий. Современное шлифовальное оборудование предусматривает выполнение плоской или круглой шлифовки. Круглошлифовальные работы выполняются при наружной либо внутренней обработке деталей. Чаще всего поступают заказы на плоское шлифование направляющих и стыковочных поверхностей станин, а также полозьев саней, направляющих кареток и граней ползунов, на круглую наружную и внутреннюю шлифовку шпинделей, валов и т. п.

- Сварка – процесс, в котором две или несколько деталей соединяются в одну неразъемную конструкцию. Принцип соединения сварным швом – расплавление стыковочных кромок под воздействием открытой либо газовой горелки или электрической дуги и соединения их в этом состоянии. Если при соединении поверхностей применяется дополнительный материал – припой, то такой тип сварки называется пайкой.

- Точение. Механическая обработка металлов точением использовалась на человечеством не одно столетие, но и сегодня она, выполняемая на современном оборудовании, по-прежнему актуальна и активно востребована. При точении воздействие резцов различной конфигурации и назначения на заготовку осуществляется в процессе вращения последней вокруг своей оси. Резцы убирают излишки стали, обеспечивая заданные параметры детали. По частоте применения точение наряду с фрезерованием – наиболее широко распространенная и популярная механическая обработка деталей из стали.

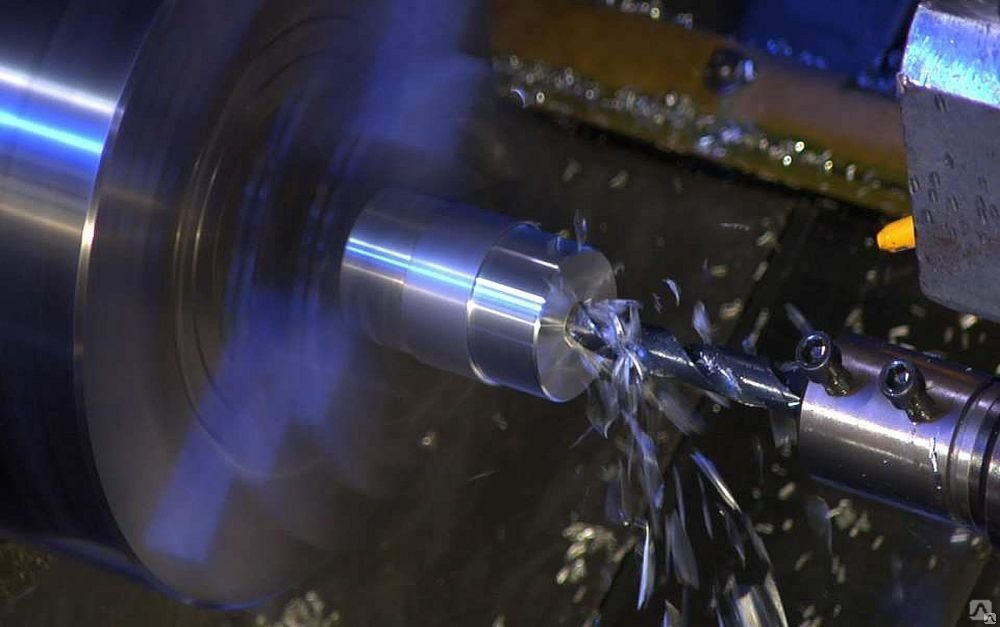

- Сверление – активно востребованная технология обработки стали, цель которой – получение сквозных либо глухих отверстий в теле детали или заготовки. Выполняется на разных типах сверлильных станков. В качестве режущего инструмента выступает быстро вращающееся высокопрочное сверло.

- Протягивание – достаточно сложный и дорогостоящий способ металлообработки.

Доступен только солидным производственным компаниям, выполняющим заказы в промышленных объемах. Суть протягивания заключается в деформации внешней либо внутренней поверхности заготовок с целью придания им требуемой формы. Такой способ металлообработки по производительности превосходит и строгание, и даже фрезеровку.

Доступен только солидным производственным компаниям, выполняющим заказы в промышленных объемах. Суть протягивания заключается в деформации внешней либо внутренней поверхности заготовок с целью придания им требуемой формы. Такой способ металлообработки по производительности превосходит и строгание, и даже фрезеровку.

- Строгание – обработка стальных деталей или заготовок однолезвийным инструментом, обеспечивающим возвратно-поступательные движения. Выполняется

Снятие металла производится специальными резцами.

Снятие металла производится специальными резцами.

- Долбление. Этот вид обработки выполняется с использованием долбежных станков. Особенность технологии заключается в том, что излишки стали с детали снимаются резцом, расположенным перпендикулярно заготовке и выполняющим отрывистые поступательные движения.

Помимо указанных видов металлообработки, нами выполняется также термическая обработка стали. Мы гарантируем высокое качество оказываемых услуг, ведь у нас есть все необходимое для того, чтобы его обеспечить – современная материально-техническая база с оборудованием последнего поколения и высококлассные специалисты, выполняющие самые сложные фрезеровальные, шлифовальные, токарные работы и все остальные виды металлообработки. Мы не рискуем своей репутацией и точно выполняем все условия заключенного с клиентом договора, включая сроки выполнения заказа. Завод принимает заказы на обработку средних и крупных партий деталей и заготовок. Мы всегда открыты для взаимовыгодного сотрудничества как на разовой, так и на постоянной основе.

Мы всегда открыты для взаимовыгодного сотрудничества как на разовой, так и на постоянной основе.

Механическая обработка деталей и изделий (мехобработка, обработка металла, металлообработка). Слесарно-механическое восстановление деталей

Механическая обработка деталей и изделий (мехобработка, обработка металла, металлообработка). Слесарно-механическое восстановление деталейЗадний тормозной барабан 2101

Для автомобилей моделей

ВАЗ 2101 – 2107

Номер по каталогу

2101-3502070

Гарантии производителя

1 год или 40 тыс. км пробега

Качество

Тормозные барабаны сертифицированы Органом по сертификации автомобильных изделий.

Товар соответствует требованиям Технического регламента Таможенного союза ТР ТС 018 «О безопасности колесных транспортных средств».

Качество обеспечивается сертифицированной системой менеджмента качества по ГОСТ Р ИСО 9001 (ISO 9001).

Ваши контактные данные не будут переданы третьим лицами и останутся в безопасности.

- Главная

- Полезные материалы

- Механическая обработка деталей и изделий (мехобработка, обработка металла, металлообработка). Слесарно-механическое восстановление

Московский литейно-механический завод ООО «НТЦ-БУЛАТ» производит механическую обработку металлических изделий и деталей (мехобработку, обработку металла, металлообработку) из любых сплавов на заказ в Москве. Читать подробнее…

Производитель алюминиевых деталей методом литья под давлением с механической обработкой — компания ООО «НТЦ- БУЛАТ». Читать подробнее.

Слесарно-механическое восстановление изделий и деталей – комплекс процедур той или иной сложности, направленный на восстановление правильной геометрической формы изделия и детали или её поверхностных свойств, а также на обеспечение их первоначальной посадки. При этом, указанные процедуры не требуют дорогостоящего оборудования. Экономическая сообразность метода заключается в низкой себестоимости ремонта, по сравнению с покупкой нового изделия или детали.

Сфера применения

Механической обработкой деталей и изделий и их слесарной обработкой (мехобработкой, обработкой металла, металлообработкой), как правило, восстанавливают изделия и детали с сопрягаемыми плоскими или с цилиндрическими поверхностями. Также восстанавливается функциональность различных технологических отверстий. Применяется, преимущественно, при ремонте деталей автомобилей и станков. Наиболее распространенные проблемы, решаемые при помощи этого метода:

- обрыв детали при скручивании;

- трещины и пробоины;

- изломы;

- износ режущих и прочих поверхностей;

- повреждение резьбы;

- износ лысок (плоских срезов на цилиндрических, конических или сферических участках детали, как правило, параллельных оси) и отверстий под штифты, пазы и т.

д.

д.

Типы слесарно-механического восстановления изделий и деталей

Восстановление изделий и деталей, в зависимости от типа повреждений, может происходить как методом простой слесарной или механической обработки, так и более сложными типами комбинированных слесарно-механических работ. Ниже представлены и описаны сначала разновидности простой обработки. Затем — комбинированной.

Простая механическая обработка деталей и изделий из металла, металлообработка изделий и деталей

(слесарная или механическая)

1. Опиливание металла

Снятие слоя металла напильником.

Слесарный метод. Обеспечивает шероховатость поверхности 20 микрометров (0,001 мм, далее – мкм). Применяется в качестве черновой металлообработки, не требующей высокой точности. Основной инструмент – напильник, представляющий собой брусок из стали определенной длины и профиля, у которого на поверхности стоит нарезка.

2. Шабрение

Обработка поверхности специальным инструментом – шабером.

Слесарный метод обработки металла. Суть метода в соскабливании поверхностного слоя металла толщиной в 0,01 мм. Шабрением возможно достичь шероховатости поверхности 0,32 мкм. Операция считается одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы. Чаще всего, шабрение применяется при ремонте подшипников скольжения и некоторых других деталей компрессора.

3. Притирка пастами

Механическая обработка деталей абразивной пастой.

Механический метод мехобработки. С помощью абразивной пасты снимается очень тонкий слой поверхности металла. В состав такой пасты входит вещество для связки и абразивный порошок, натурального или искусственного происхождения. Метод позволяет получить шероховатость обработанной поверхности 0,01-0,05 мкм. Пастой обрабатывают парные детали, которые необходимо подогнать друг под друга (например, клапан и его седло), и обычные цилиндрические, конические, плоские и фасонные поверхности.

4. Развертывание

Набор развёрток.

Механический метод металлообработки. Развёртка — специальный режущий инструмент для обработки отверстий. Сам процесс аналогичен процессу сверления, но развертка не пробивает отверстие, а снимает очень небольшой слой металла с его краев. Развертывание – это чистовой метод обработки поверхности металла, он обеспечивает точность в 7-9 квалитетов и шероховатость 0,16 мкм. Такая высокая точность достигается благодаря большому количеством кромок режущего инструмента.

Квалитет (степень точности) – совокупность допусков, соответствующих одинаковой степени точности (одному квалитету) для всех номинальных размеров. Квалитет – ступень градации значений допусков системы. Квалитеты 7 и 8 – наиболее используемые для размеров деталей точных ответственных соединений деталей в машиностроении, приборостроении и др. отраслях.

5. Хонингование

Хонингование цилиндров двигателя.

Механический метод обработки металла. Метод, способный дать наибольшую точность при обработке внутренней поверхности. При хонинговании бруски с нанесенной на них алмазной крошкой закрепляют в головке, которая совершает вращательное и возвратно-поступательное движение. Применяется для мехобработки поверхности гильз и цилиндров, нижней головки шатуна и т. д.

Сводная таблица видов простой механичекой обработки металлических изделий и деталей, металлообработки, мехобработки

| Тип работы | Сущность метода | Применяемость | Преимущества/недостатки |

|---|---|---|---|

| Опиливание металла |

Обработка металла напильником.

|

В качестве черновой обработки, металла, не требующей высокой точности. |

• можно в домашних условиях;

|

| Шабрение | Соскабливание поверхностного слоя металла специальным инструментом – шабером. |

Обеспечение шероховатости поверхности в 0,32 мкм. Чаще всего, применяется при ремонте подшипников скольжения и некоторых других деталей компрессора. |

• можно в домашних условиях;

|

| Притирка пастами | С помощью абразивной пасты снимается очень тонкий слой поверхности металла. |

Парные детали, которые необходимо подогнать друг под друга.

|

• можно в домашних условиях; |

| Развертывание |

Процесс мех обработкианалогичен процессу сверления, но развертка не пробивает отверстие, а снимает очень небольшой слой металла с его краев.

|

Снятие тончайшего слоя металла со стенок отверстий. Чистовая металлообработка. Чистовая металлообработка. |

• можно в домашних условиях;

|

| Хонингование |

Бруски с нанесенной на них алмазной крошкой закрепляют в головке, которая совершает вращательное и возвратно-поступательное движение.

|

Мехобработка поверхности гильз и цилиндров, нижней головки шатуна и т. д. | • наибольшая точность при обработке внутренней поверхности;

|

Комбинированная механическая обработка деталей и изделий из металла, металлообработка изделий и деталей

(слесарно-механическая)

1. Штифтовка

Метод механической обработки деталей и изделий (металлообработки изделий и деталей) применяется для заделки трещин длиной до 30 см в неответственных (ненагружаемых) частях деталей. Например, в корпусах редукторов или стенах охлаждающей полости блока. Ремонт детали штифтовкой осуществляется, как правило, в случаях, когда по каким-то технологическим причинам невозможно применить сварку, пайку или эпоксидные пасты.

Например, в корпусах редукторов или стенах охлаждающей полости блока. Ремонт детали штифтовкой осуществляется, как правило, в случаях, когда по каким-то технологическим причинам невозможно применить сварку, пайку или эпоксидные пасты.

Порядок действий

I. Определение границ трещины.

II. Просверливание сквозных отверстий по её концам, нарезание в них резьбы и вворачивание туда штифтов (гужонов) №1 и 2. Резьба у штифта должна быть несколько полнее, чем у отверстия, чтобы он вворачивался с некоторым усилием. Рекомендуемая толщина гужона – 5-10 мм, в зависимости от толщины трещины.

III. Вставка штифтов №3 и №4 таким же образом на расстоянии 9-10 мм от крайних.

IV. Просверливание отверстия между установленными штифтами так, чтобы оно захватило 1/3 части соседних штифтов, и установка гужонов вдоль всей трещины. Они должны выступать над поверхностью металла не более, чем на 1,5-2 мм.

V. Расчеканка выступающих концов штифтов и пропайка мягким припоем.

Порядок вкручивания штифтов в трещину (нижний рисунок)

и возможный выпуск штифтов над поверхностью металла (верхний рисунок).

2. Восстановление резьбовой поверхности

Восстановить резьбу можно с сохранением исходных размеров отверстия или с его увеличением. Оба метода мехобработки имеют свои достоинства и недостатки. B для обоих методов актуальным является не прорезание новой резьбы, а установка в отверстие спиралевидной вставки.

Разновидности метода металлообработки

- С сохранением исходных размеров. Осуществляют либо при помощи резьбонарезного инструмента (если сорвано не более 2 ниток), либо наплавлением металла на поверхность (в некоторых случаях – полное заваривание отверстия и его повторное просверливание) и прорезанием новой резьбы.

Последний метод чреват снижением её прочности.

Последний метод чреват снижением её прочности.

- С увеличением размеров. Используется, если размер отверстия не принципиален. Его просто рассверливают до большего диаметра и прорезают новую резьбу.

3. Постановка заплат

Прикрепленная сваркой заплата.

Способ обработки металла позволяет избавиться от трещин и пробоин небольшого размера. Заплаты изготавливаются из того же материала, что и сама деталь. Крепиться они могут на винтах, на заклепках, сваркой или на клей. Чуть более сложная разновидность этого же метода – заделка трещин фигурными вставками. Применяется она, как правило, для корпусных деталей – в головках и блоках цилиндров двигателей, картерах коробок передач, задних мостах и т.д. Существует два типа фигурных вставок…

Типы фигурных вставок

Уплотняющие. Для заделки трещин длиной более 50 мм с обеспечением герметичности как толстостенных, так и тонкостенных деталей.

Стягивающие. Для стягивания боковых кромок трещины на толстостенных деталях.

4. Метод ремонтных размеров

Данный метод механической обработки (мехобработки) применяется для ремонта сложных узлов, сочетающих детали типа «вал» и какое-то технологическое отверстие. Суть метода в обработке поверхности таким образом, чтобы вернуть ей утраченную геометрическую форму и класс шероховатости. При этом исходный размер детали утрачивается за счет потери какого-то количества слоев металла. Если обрабатывалась деталь типа «вал» — то она уменьшается, если отверстие – его диаметр увеличивается. При этом вторая деталь подлежит замене (если диаметр отверстия увеличился, то потребуется вал большего размера). Поэтому металлообработке подвергается, как правило, более дорогая или уникальная часть пары «вал – отверстие». Получение ремонтного размера осуществляется каким-либо из описанных выше методов механической или слесарной обработки – шабрением, притиркой, развертыванием или хонингованием.

Разновидности метода

Регламентируемые. Случай, когда завод-изготовитель предусмотрел возможность механической обработки (мехобработке) деталей до установленного размера и изготовил необходимые детали-напарники. Например, если диаметр цилиндра был увеличен до регламентируемого размера, не составит труда подобрать к нему новый заводской поршень.

Нерегламентируемые. С нерегламентируемыми размерами вторая деталь изготавливается на заказ или самостоятельно.

5. Метод дополнительной детали

Пример схемы восстановления изделия дополнительными деталями.

Метод обработки металла применяется для восстановления работоспособности деталей сложной формы с большим количеством рабочих поверхностей. Суть метода мехобработки в замене поврежденной части детали так называемым компенсатором, который должен восстановить её исходный размер и форму. На изображении выше представлены типичные примеры применения метода для блока зубчатых колес (восстановление венца и ступицы), зубчатого колеса (венец и вставка) и шлицевой части вала (восстановление самого вала и его шлицевой части). В целом можно выделить 2 разновидности метода металлообработки : с помощью компенсатора и пластинирование.

В целом можно выделить 2 разновидности метода металлообработки : с помощью компенсатора и пластинирование.

Разновидности метода

С помощью компенсатора. Компенсаторами, как правило, выступают втулки, гильзы, стаканы, кольца, диски, зубчатые вставки, резьбовые ввертыши и т.д. Как правило, их делают из того же материала, из которого изготовлена исходная деталь. Компенсатору придается исходный чертежный размер заменяемого участка, шероховатость его поверхности и прочие характеристики.

Пластинирование. Облицовка рабочих поверхностей тонкими износостойкими легкосменяемыми пластинами. Применяется этот способ для ремонта деталей с интенсивно изнашивающимися поверхностями в виде гладких цилиндрических и конических отверстий, а также плоских поверхностей. Различают износостойкое (ресурсоувеличивающее), восстановительное и регулировочное пластинирование.

Сводная таблица видов комбинированной механической обработки деталей и изделий (мехобработки), обработки металла, металлообработки

| Тип работы | Сущность метода | Применяемость | Преимущества/недостатки |

|---|---|---|---|

| Штифтовка |

Заделывание трещин путем постановки штифтов по всей длине

|

Трещины длиной до 30 см |

• можно в домашних условиях;

|

| Постановка заплат | Установка заплаты при помощи винтов, заклепок, сварки или клея | Трещины или пробоины небольшого и среднего размера |

• можно в домашних условиях;

|

| Заделка трещин фигурными вставками (уплотняющие и стягивающие) | Установка заплаты той же формы, что и трещина или пробоина |

Корпусные детали: головки и блоки цилиндров двигателей, картеры коробок передач, задние мосты и т.

|

• эффективность |

| Восстановление резьбовой поверхности с сохранением исходного размера |

Либо резьбонарезным инструментом (если сорвано не более 2 ниток), либо наплавлением металла на поверхность и прорезанием новой резьбы

|

Поврежденная резьба в технологических отверстиях |

• сохранение исходного размера отверстия; |

| Восстановление резьбовой поверхности без сохранения исходного размера |

Рассверливание отверстия до большего диаметра и прорезание новой резьбы

|

Поврежденная резьба в технологических отверстиях | • высокая надежность новой резьбы; / • потеря исходного диаметра отверстия |

| Метод ремонтных размеров | Возвращение исходной геометрической формы одной из двух деталей пары «вал – отверстие». |

Двигатели внутреннего сгорания и прочие узлы, сочетающие в себе технологическое отверстие и деталь типа «вал» |

• замена только одной детали;

|

| Метод дополнительной детали | Замена поврежденной части детали компенсатором, который должен восстановить её исходный размер и форму. |

В случае, когда необходимо восстановить и характер посадки, и первоначальные размеры деталей. Используется и для плоских, и для цилиндрических деталей.

|

• восстановление детали в исходном виде; / • трудоемкость; • необходимость подгонки компенсатора |

При использовании материала ссылка на сайт www.ntc-bulat.ru обязательна!

6 ошибок, которых следует избегать при проектировании обрабатываемых деталей

Спинка

Материалы

Материалы по обслуживанию

Инъекция LOMDINGCNC MACENING3D PUNTSIEST METAL

Материалы от типа

PlasticsMetalSelastomers

Связанные ссылки

СПОЛНЕНИЕ ОПЕРЬЕТСЯ

ОПРЕДЕЛЕНИЕ ПРЕДОСТАВЛЕНИЯ.

ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое.

ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое.Скачать

Ресурсы

Советы по дизайну Наборы инструментов Руководства и отчеты о тенденциях Тематические исследования Вспомогательные средства дизайна Вебинары и выставки

Блог Видео Часто задаваемые вопросы Педагоги и студенты Глоссарий

Отрасли Медицинский Аэрокосмическая промышленность Автомобильный Бытовая электроника Промышленное оборудование

О нас

Кто мы Почему Протолабс? Фабрики х Сеть Платформа цифровых котировок Исследования и разработки Награда за крутую идею Устойчивое развитие и социальное воздействие

Карьера Инвесторы Места Нажимать Приобретение Партнерство

Свяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

Соединенные ШтатыP: 877.

479.3680

479.3680

F: 763.479.2679

9.3680

F: 763.479.2679

. Цифровые фабрики x

Партнерская сетьНаши цифровые фабрики производят мелкие детали за несколько дней, в то время как наша цифровая сеть партнеров-производителей на основе концентраторов открывает передовые возможности и оптовые цены при больших количествах.

Узнать больше

Получить предложениеВойти

Загрузите модель САПР в нашу систему автоматизированного расчета стоимости и анализа конструкции, и наши станки с ЧПУ изготовят или обточат ваши детали всего за один день. Однако для всех технологий, которые делают это возможным, человеческий фактор по-прежнему имеет решающее значение и часто является виновником повторяющихся проблем, которые мы наблюдаем в деталях, предназначенных для обработки на станках с ЧПУ. Избегание этих шести распространенных ошибок может помочь улучшить конструкцию, сократить время работы и, возможно, снизить конечную стоимость производства.

Избегайте проектирования элементов, требующих ненужной обработки. Слева в проекте указана необходимая критическая круговая геометрия, требующая обработки квадратных отверстий/элементов в середине, а затем вырезания окружающего материала, чтобы обнажить готовую деталь. Такой подход требует значительного времени для обработки оставшегося материала. Более простая конструкция справа требует вырезания детали из блока, что полностью исключает необходимость дополнительной обработки лишнего материала.

1. Избегайте элементов, требующих ненужной механической обработки

Одной из частых ошибок является проектирование детали с областями, которые не требуют машинной обработки. Такая ненужная механическая обработка увеличивает время работы вашей детали — время работы, которое является ключевым фактором, влияющим на конечную стоимость производства. Рассмотрим этот пример, где в проекте указана критическая круговая геометрия, необходимая для применения детали (см. иллюстрацию слева на изображении справа). Он требует обработки квадратных отверстий/элементов посередине, а затем вырезания окружающего материала, чтобы обнажить готовую деталь. Однако такой подход требует значительного времени для обработки оставшегося материала. В более простой конструкции (см. правую иллюстрацию справа) станок просто вырезает деталь из блока, полностью устраняя необходимость в дополнительной расточительной обработке лишнего материала. Изменение конструкции в этом примере сокращает машинное время почти вдвое. Сохраняйте простоту своей конструкции, чтобы избежать дополнительного времени выполнения, бессмысленной механической обработки и дополнительных затрат.

Он требует обработки квадратных отверстий/элементов посередине, а затем вырезания окружающего материала, чтобы обнажить готовую деталь. Однако такой подход требует значительного времени для обработки оставшегося материала. В более простой конструкции (см. правую иллюстрацию справа) станок просто вырезает деталь из блока, полностью устраняя необходимость в дополнительной расточительной обработке лишнего материала. Изменение конструкции в этом примере сокращает машинное время почти вдвое. Сохраняйте простоту своей конструкции, чтобы избежать дополнительного времени выполнения, бессмысленной механической обработки и дополнительных затрат.

2. Избегайте мелкого или рельефного текста

Для ваших компонентов может потребоваться фрезерованный номер детали, описание или логотип компании. Или вы можете подумать, что какой-то текст просто выглядит очень круто в какой-то части. Однако добавление текста также увеличивает стоимость. И чем меньше текст, тем выше стоимость. Это связано с тем, что очень маленькие концевые фрезы, которые режут текст, работают с относительно меньшей скоростью, что увеличивает время работы с вашей стороны и, следовательно, вашу конечную стоимость. Однако у вас есть варианты. Вырезание большого текста происходит значительно быстрее, если ваша часть может его вместить, что снижает ваши затраты. И по возможности выбирайте утопленный, а не выпуклый текст, который требует фрезерования материала для создания букв или цифр на детали.

Однако у вас есть варианты. Вырезание большого текста происходит значительно быстрее, если ваша часть может его вместить, что снижает ваши затраты. И по возможности выбирайте утопленный, а не выпуклый текст, который требует фрезерования материала для создания букв или цифр на детали.

3. Избегайте высоких и тонких стен

Элементы стен в конструкциях деталей обычно сложны. Режущие инструменты, используемые в станках с ЧПУ, изготовлены из твердых и жестких материалов, таких как карбид вольфрама и быстрорежущая сталь. Тем не менее, инструменты слегка деформируются или изгибаются под воздействием сил обработки, как и материал, который они режут. Это может привести к таким проблемам, как нежелательная рифленая поверхность и трудности с соблюдением допусков детали. Стена также может отколоться, погнуться или сломаться. Чем выше ваша стена (максимум 2 дюйма (51 мм)), тем толще она должна быть, чтобы повысить жесткость материала. Тонкие стенки толщиной 0,020 дюйма (0,508 мм) или менее подвержены разрушению во время обработки и впоследствии могут изгибаться или деформироваться. Старайтесь не делать стенки слишком толстыми, так как режущий инструмент обычно вращается со скоростью от 10 000 до 15 000 об/мин. Хорошее эмпирическое правило для стен — соотношение ширины к высоте 3:1. Добавление уклона к стене — угол в 1, 2 или 3 градуса, чтобы она сужалась, а не стояла вертикально — может облегчить ее обработку и оставить меньше остаточного материала.

Старайтесь не делать стенки слишком толстыми, так как режущий инструмент обычно вращается со скоростью от 10 000 до 15 000 об/мин. Хорошее эмпирическое правило для стен — соотношение ширины к высоте 3:1. Добавление уклона к стене — угол в 1, 2 или 3 градуса, чтобы она сужалась, а не стояла вертикально — может облегчить ее обработку и оставить меньше остаточного материала.

4. Избегайте элементов с маленькими карманами, которые могут вам не понадобиться

Некоторые детали имеют квадратные углы или небольшие внутренние угловые карманы для уменьшения общего веса или для размещения других частей сборки. Однако внутренние углы под углом 90 градусов и небольшие карманы слишком малы для наших больших режущих инструментов. Создание их означает удаление углового материала с помощью инструментов все меньшего и меньшего размера. Это может привести к использованию от шести до восьми различных режущих инструментов. Все эти изменения инструментов увеличивают время выполнения — и вы уже догадались — стоимость вашего проекта. Чтобы этого избежать, сначала определите, насколько на самом деле критичны карманы. Если они существуют только для уменьшения веса, пересмотрите свой дизайн, чтобы не платить за материал, который не нужно резать. Чем больше радиус угла, который вы проектируете, тем больший режущий инструмент мы можем использовать, и тем меньше времени потребуется на его выполнение.

Чтобы этого избежать, сначала определите, насколько на самом деле критичны карманы. Если они существуют только для уменьшения веса, пересмотрите свой дизайн, чтобы не платить за материал, который не нужно резать. Чем больше радиус угла, который вы проектируете, тем больший режущий инструмент мы можем использовать, и тем меньше времени потребуется на его выполнение.

5. Избегайте создания отверстий, в которых нельзя нарезать резьбу

Мы можем легко добавить резьбовые отверстия в ваши обработанные детали. Но разработка тредов таким образом, чтобы наше программное обеспечение для цитирования их видело и чтобы они встраивались в вашу деталь, может оказаться непростой задачей. В нашем быстром процессе обработки доступен статический набор потоков. Когда наше программное обеспечение анализирует вашу деталь, оно ищет диаметр отверстия, который будет соответствовать одной из этих резьб. Например, если вам нужна резьба UNC или UNF #5-40, программа ищет отверстие с диаметром, который находится в диапазоне для этой резьбы. Если диаметр не находится в этом диапазоне, вы не сможете назначить эту резьбу своей детали. Это часто происходит, когда клиенты звонят, а мы, когда отправляем их на нашу страницу с кратким справочником по резьбовым отверстиям. Там вы найдете типы нитей, которые у нас есть. Нажмите на конкретную резьбу, чтобы перейти к таблице с диапазоном диаметров отверстий для выбора для этой резьбы. Выбор диаметра, составляющего 75 процентов от размера сверла отверстия — каждая таблица включает этот размер для каждой резьбы — всегда будет работать. Когда вы проектируете свою деталь, используйте мастер резьбы вашего программного обеспечения САПР — так делает большинство клиентов. Но подтвердите с помощью наших диаграмм, что мастер выводит диаметр отверстия, который работает с нашим программным обеспечением. Узнайте больше о дизайне резьбы здесь.

Если диаметр не находится в этом диапазоне, вы не сможете назначить эту резьбу своей детали. Это часто происходит, когда клиенты звонят, а мы, когда отправляем их на нашу страницу с кратким справочником по резьбовым отверстиям. Там вы найдете типы нитей, которые у нас есть. Нажмите на конкретную резьбу, чтобы перейти к таблице с диапазоном диаметров отверстий для выбора для этой резьбы. Выбор диаметра, составляющего 75 процентов от размера сверла отверстия — каждая таблица включает этот размер для каждой резьбы — всегда будет работать. Когда вы проектируете свою деталь, используйте мастер резьбы вашего программного обеспечения САПР — так делает большинство клиентов. Но подтвердите с помощью наших диаграмм, что мастер выводит диаметр отверстия, который работает с нашим программным обеспечением. Узнайте больше о дизайне резьбы здесь.

6. Пересмотрите обработку деталей, которые в конечном итоге будут отлиты

Мы часто видим проекты деталей, изготовленных методом литья под давлением, загружаемых в нашу службу механической обработки для прототипирования перед покупкой пресс-формы. Но у каждого процесса свои требования к дизайну, и результаты могут отличаться. Толстый механически обработанный элемент может страдать от усадки, деформации, пористости или других проблем при формовании. Хорошо спроектированная формованная деталь с ребрами, карманами и другими элементами потребует длительного времени обработки. Дело в том, что конструкции деталей обычно оптимизированы для их производственного процесса. Сначала поговорите с нашей командой, чтобы получить совет о том, как изменить ваш дизайн формованной детали для механической обработки, или просто создать прототип ваших деталей в их окончательном производственном процессе — литье под давлением. В Protolabs первоначальные затраты на создание прототипа инструментов очень низки.

Но у каждого процесса свои требования к дизайну, и результаты могут отличаться. Толстый механически обработанный элемент может страдать от усадки, деформации, пористости или других проблем при формовании. Хорошо спроектированная формованная деталь с ребрами, карманами и другими элементами потребует длительного времени обработки. Дело в том, что конструкции деталей обычно оптимизированы для их производственного процесса. Сначала поговорите с нашей командой, чтобы получить совет о том, как изменить ваш дизайн формованной детали для механической обработки, или просто создать прототип ваших деталей в их окончательном производственном процессе — литье под давлением. В Protolabs первоначальные затраты на создание прототипа инструментов очень низки.

За дополнительной помощью обращайтесь к одному из наших инженеров по приложениям по телефону 877-479-3680 или [email protected] . Чтобы начать свой следующий проект обработки уже сегодня, просто загрузите 3D-модель CAD , чтобы получить интерактивное предложение в течение нескольких часов.

Услуги по обработке деталей на станках с ЧПУ

Спинка

Материалы

Материалы по услугам

Литье под давлениемОбработка с ЧПУ3D-печатьЛистовой металл

Материалы по типам

Пластмассы, Металлы, Эластомеры

Связанные ссылки

Цвета полимеров, поставляемые заказчиком

Подробное руководство по

Обработка с ЧПУНаше загружаемое руководство предлагает советы по оптимизации обработки, выбору резьбы и проектированию Ваши запчасти и многое другое.

Скачать

Ресурсы

Советы по дизайну Наборы инструментов Руководства и отчеты о тенденциях Тематические исследования Вспомогательные средства дизайна Вебинары и выставки

Блог Видео Часто задаваемые вопросы Педагоги и студенты Глоссарий

Отрасли Медицинский Аэрокосмическая промышленность Автомобильный Бытовая электроника Промышленное оборудование

О нас

Кто мы Почему Протолабс? Фабрики х Сеть Платформа цифровых котировок Исследования и разработки Награда за крутую идею Устойчивое развитие и социальное воздействие

Карьера Инвесторы Места Нажимать Приобретение Партнерство

Свяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

СШАФакс: 877.479.3680

Факс: 763.479.2679

E: [email protected]Цифровые фабрики x

Партнерская сеть малых объемов 5 5 дней, в то время как наша цифровая сеть партнеров-производителей на базе концентраторов открывает передовые возможности и оптовые цены в больших количествах.Узнать больше

Получить предложениеВойти

ПОЛУЧИТЬ ЦЕНУ ПОСМОТРЕТЬ МАТЕРИАЛЫ

Сертификаты

ISO 9001:2015 | AS9100D | Зарегистрировано в ITAR

CNC Machining Processes

Ищете надежного поставщика готовых изделий из пластика и металла? Благодаря сотням станков с ЧПУ наши непревзойденные внутренние мощности гарантируют своевременную отправку ваших деталей каждый раз. Обрабатывающие центры с ЧПУ Protolabs, сертифицированные AS9100, предназначены как для быстрого прототипирования, так и для мелкосерийного производства конечных компонентов.

Фрезерование с ЧПУ

Фрезерование с ЧПУ — это субтрактивный производственный процесс, в котором используются 3-осевое фрезерование и 5-осевое индексированное фрезерование для резки твердых пластиковых и металлических блоков в готовые детали.

ВОЗМОЖНОСТИ

РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ

Токарная обработка с ЧПУ

Токарная обработка с ЧПУ с приводным инструментом сочетает в себе возможности токарного и фрезерного станка для обработки деталей цилиндрической формы из металлического стержня.

ВОЗМОЖНОСТИ

РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ

Материалы для станков с ЧПУ

Металлы

- Алюминий

- Латунь

- Медь

- Нержавеющая сталь

- Стальной сплав

- Мягкая низкоуглеродистая сталь

- Титан

Пластмасса

- АБС-пластик

- Ацеталь

- ХПВХ

- Делрин (ПОМ)

- ПЭВП

- ПЭНП

- Нейлон

- ПЭЭК

- ПЭИ

- ПЭТ

- ПММА

- Поликарбонат

- Полипропилен

- ППСУ

- PS

- БП

- ПТФЭ

- ПВХ

Если у вас возникли проблемы с получением руководства, щелкните здесь, чтобы загрузить его.

CNC Machining Design Guide

В этом руководстве по CNC-обработке вы узнаете, как создавать эффективные, технологичные металлические и пластмассовые детали для прототипирования и производства.

United States of AmericaAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBolivia, Plurinational State ofBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCongo, the Democratic Republic of theCook IslandsCosta RicaCôte d’IvoireCroatiaCubaCuraçaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland Мальвинские островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГуин eaGuinea-BissauGuyanaHaitiHeard Island and McDonald IslandsHoly See (Vatican City State)HondurasHong KongHungaryIcelandIndiaIndonesiaIran, Islamic Republic ofIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Democratic People’s Republic ofKorea, Republic ofKuwaitKyrgyzstanLao People’s Democratic RepublicLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacaoMacedonia, the Former Yugoslav Republic ofMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Federated States ofMoldova, Republic ofMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana ОстроваНорвегияОманПакистанПалауПалестина, Государство ПанамаПапуа-Новая ГвинеяПарагвайПеруФилиппиныПиткэрнПольшаПортугалияПуэрто-РикоКатарРеюньонРумынияРоссийская ФедерацияРуандаСен-БартельмиСент-Элена, остров Вознесения и Тристан-да-Кунья aint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia and the South Sandwich IslandsSouth SudanSpainSri LankaSudanSuriNameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, Province of ChinaTajikistanTanzania, Объединенная Республика ТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанОстрова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияМалые отдаленные острова СШАУругвайУзбекистанВануатуВенесуэла, Боливарианская РеспубликаВьетнамВиргинские острова, Британские Виргинские острова, СШАЗамбабаУоллис и ФутунаЗападная Сага0005

Я согласен получать сообщения электронной почты, содержащие обновления службы и советы по дизайну от Protolabs и ее дочерних компаний.

Руководство по проектированию станков с ЧПУ

- Фрезерование с ЧПУ

- Токарная обработка с ЧПУ

| Максимальный размер детали | 22 дюйма x 14 дюймов x 3,75 дюйма | 559 мм x 356 мм x 95,3 мм | |

| Минимальный размер детали | 0,25 дюйма x 0,25 дюйма | 6,35 мм x 6,35 мм | |

| Допуски | +/- 0,005 дюйма | +/- 0,13 мм | |

| Радиусы | Острые внутренние углы детали будут скруглены (закруглены) как естественный результат процесса обработки с ЧПУ. Полученные радиусы будут указаны в вашем предложении. | ||

| Текст | Пластмасса и мягкие металлы: Минимальная ширина 0,018 дюйма (0,457 мм), глубина 0,0118 дюйма (0,3 мм). Твердые металлы: Минимальная ширина 0,033 дюйма (0,838 мм) и глубина 0,0118 дюйма (0,3 мм). Примерный размер текста: шрифт Arial Rounded MT размером 22 пункта. | ||

- Максимальный размер детали зависит от материала. Просмотрите эту таблицу, чтобы увидеть полный список наших максимальных размеров деталей.

| США | Метрическая система | ||

| Максимальные размеры | Диаметр | 3,95 дюйма | 100,33 мм |

| Длина | 9 дюймов | 228,6 мм | |

| Минимальные размеры | Диаметр | 0,16 дюйма | 4,07 мм |

| Длина | 0,05 дюйма | 1,27 мм | |

| Толщина стенки | 0,020 дюйма | 0,51 мм | |

| Уголок | 30° | 30° | |

| Допуски | +/- 0,005 дюйма | +/- 0,13 мм | |

- Допускаются небольшие элементы, но диаметр в любой области не должен быть меньше 0,030 дюйма (0,76 мм).

- Допускаются острые конические точки; углы должны быть больше 30 градусов. Стенки тоньше 0,020 дюйма (0,5 мм) обычно не выдерживают процесса механической обработки

Механически обработанные детали по вашему графику

Наши варианты сроков поставки обеспечивают вам гибкость. Нужны обработанные детали молниеносно? Выберите Ускорить при оформлении заказа. Не в спешке? Выберите Эконом, чтобы сэкономить на стоимости. Для надежной своевременной доставки выберите «Стандартный». Ваши детали, когда они вам нужны.

НАЧАТЬ ПРОЕКТ

Почему выбирают нас для обработки с ЧПУ на заказ?

Быстрая и надежная доставка

Быстрая итерация конструкции деталей и ускорение разработки продукта с помощью быстрозаменяемых деталей. Наш автоматизированный анализ конструкции поможет определить любые сложные для обработки детали до того, как ваш проект будет отправлен на производство, и избавит вас от дорогостоящих переделок в дальнейшем цикле разработки продукта.

Производственный анализ и онлайн-предложения

Когда вы загружаете свой файл 3D CAD для запроса предложения, мы анализируем геометрию вашей детали, чтобы определить любые особенности, которые могут быть трудными для обработки, такие как высокие, тонкие стенки или отверстия, которые не могут быть обработаны. резьбовой.

Отечественное производство и поддержка

Работайте с надежным производителем в США и исключайте риск отправки деталей за границу. Вы также можете в любое время позвонить или написать нам по электронной почте, и мы поможем с заказом деталей, отзывами о дизайне, рекомендациями по материалам и ответим на любые вопросы.

Бесконечная производительность

Устраните время простоя, затрачиваемое на ожидание деталей, и обеспечьте механическую обработку собственными силами с разгрузкой по требованию и неограниченными производственными мощностями.

Выбор материалов

У нас есть более 30 технических пластмасс и металлических материалов, которые подходят для различных применений деталей и отраслей промышленности. Материалы варьируются от пластиков, таких как ABS, поликарбонат, нейлон и PEEK, до алюминия, нержавеющей стали, платины и меди.

Материалы варьируются от пластиков, таких как ABS, поликарбонат, нейлон и PEEK, до алюминия, нержавеющей стали, платины и меди.

Преимущества обработки с ЧПУ

Вычитающий процесс обработки с ЧПУ обеспечивает множество преимуществ как для прототипирования, так и для мелкосерийного производства деталей.

- Точность и воспроизводимость

- Жесткие допуски

- Промышленные материалы

- Быстрозаменяемые детали в течение 1 дня

Обработка с ЧПУ

Обработка с ЧПУ широко используется в аэрокосмической, медицинской и автомобильной промышленности благодаря своей способности быстро производить точные детали из промышленных материалов. Типичные детали ЧПУ, включая:

- Корпуса и кожухи

- Кронштейны

- Приспособления для изготовления

- Шестерни и подшипники

- Внутренние механические компоненты

- Медицинские инструменты

Экскурсия по нашему механическому цеху (виртуально)

Совершите краткую экскурсию по нашему обрабатывающему предприятию с ЧПУ площадью 215 000 кв. футов в Миннесоте, чтобы увидеть, как мы изготавливаем детали всего за 24 часа.

футов в Миннесоте, чтобы увидеть, как мы изготавливаем детали всего за 24 часа.

Что в онлайн-заявке на ЧПУ?

Загрузите файл 3D CAD вашей обработанной детали, и в течение нескольких часов мы вышлем вам производственный анализ и интерактивную смету. В своем предложении вы можете изменять материалы и количества и просматривать обновления цен в режиме реального времени. Кроме того, в рамках производственного анализа вы можете назначить резьбу одним щелчком мыши.

Каждое предложение ЧПУ содержит:

- Точное ценообразование в режиме реального времени

- Производственный анализ

- Назначение резьбы

Узнать цену

Часто задаваемые вопросы по обработке с ЧПУ

Сколько стоит обработка с ЧПУ?

Цены начинаются от $65, но варьируются в зависимости от сложности, количества и времени выполнения. Лучший способ узнать это — отправить 3D-модель CAD и получить интерактивную смету с отзывами о дизайне для технологичности (DFM). Поскольку мы используем проприетарное программное обеспечение и автоматизированные процессы крепления, у нас нет первоначальных единовременных затрат на проектирование (NRE). Это делает покупку в количестве от 1 до 200 деталей экономически выгодным. Цены по сравнению с 3D-печатью сопоставимы или несколько выше, но механическая обработка обеспечивает улучшенные свойства материала и поверхности.

Поскольку мы используем проприетарное программное обеспечение и автоматизированные процессы крепления, у нас нет первоначальных единовременных затрат на проектирование (NRE). Это делает покупку в количестве от 1 до 200 деталей экономически выгодным. Цены по сравнению с 3D-печатью сопоставимы или несколько выше, но механическая обработка обеспечивает улучшенные свойства материала и поверхности.

Какие типы резьбы доступны?

Мы предлагаем резьбу UNF, UNC и метрическую резьбу для обработки вместе с катушечными и шпоночными вставками (но не поставляем и не устанавливаем вставки). Они доступны как для фрезерованных, так и для точеных деталей с ЧПУ. Просмотрите эту страницу, чтобы увидеть наши полные варианты резьбы.

Каков максимальный размер детали для обработки с ЧПУ?

Максимальный размер детали зависит от выбранного вами материала. Наш самый большой размер предлагаемой части составляет 22 дюйма x 14 дюймов x 3,75 дюйма (559 мм x 356 мм x 95,25 мм) и доступен в алюминии 6061 и 7075. Просмотрите эту таблицу, чтобы увидеть максимальные размеры по материалам.

Просмотрите эту таблицу, чтобы увидеть максимальные размеры по материалам.

Где я могу узнать больше о проектировании ЧПУ?

У нас есть множество ресурсов по обработке на станках с ЧПУ и по разработке деталей для этого процесса. Вот некоторые из наших любимых:

- Как снизить затраты на детали с ЧПУ

- Выбор материала для ЧПУ

- Понимание допусков ЧПУ

- Проектирование для станков с ЧПУ

Каковы преимущества обработки с ЧПУ?

Разработчики продукции и инженеры выбирают обработку с ЧПУ для быстрого изготовления прототипов и промышленных деталей. Технология производства предлагает высокий уровень точности, материалы инженерного класса, быстрые сроки изготовления.

Дополнительные ссылки и ресурсы

Как снизить затраты на обработку с ЧПУ

Используйте эти соображения по конструкции и материалам, чтобы снизить затраты на обработку.

Прочтите совет по проектированию

Материалы для станков с ЧПУ

Имея широкий выбор вариантов из металла и пластика, при выборе материала помните о назначении обрабатываемой детали.

Механическая обработка деталей из стали шлифованием позволяет достичь высокой степени чистоты поверхности металлических изделий. Современное шлифовальное оборудование предусматривает выполнение плоской или круглой шлифовки. Круглошлифовальные работы выполняются при наружной либо внутренней обработке деталей. Чаще всего поступают заказы на плоское шлифование направляющих и стыковочных поверхностей станин, а также полозьев саней, направляющих кареток и граней ползунов, на круглую наружную и внутреннюю шлифовку шпинделей, валов и т. п.

Механическая обработка деталей из стали шлифованием позволяет достичь высокой степени чистоты поверхности металлических изделий. Современное шлифовальное оборудование предусматривает выполнение плоской или круглой шлифовки. Круглошлифовальные работы выполняются при наружной либо внутренней обработке деталей. Чаще всего поступают заказы на плоское шлифование направляющих и стыковочных поверхностей станин, а также полозьев саней, направляющих кареток и граней ползунов, на круглую наружную и внутреннюю шлифовку шпинделей, валов и т. п.

Доступен только солидным производственным компаниям, выполняющим заказы в промышленных объемах. Суть протягивания заключается в деформации внешней либо внутренней поверхности заготовок с целью придания им требуемой формы. Такой способ металлообработки по производительности превосходит и строгание, и даже фрезеровку.

Доступен только солидным производственным компаниям, выполняющим заказы в промышленных объемах. Суть протягивания заключается в деформации внешней либо внутренней поверхности заготовок с целью придания им требуемой формы. Такой способ металлообработки по производительности превосходит и строгание, и даже фрезеровку.  Снятие металла производится специальными резцами.

Снятие металла производится специальными резцами. д.

д. Последний метод чреват снижением её прочности.

Последний метод чреват снижением её прочности. д.

д. ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое.

ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое. 479.3680

479.3680