|

Механизация рубки металла Категория: Рубка металла Механизация рубки металла Ручная рубка вытесняется обработкой на металлорежущих станках (строгание, фрезерование), обработкой абразивным инструментом, применением ручных механизированных инструментов и приспособлений. Рис. 1. Обработка широких поверхностей рубкой: Рис. 2. Прорубание смазочных канавок (а) и пазов (б) а — выравнивание канавок крейцмейселем, 6 — срубание выступов зубилом Рис. 3. Пневматический рубильный молоток РМ-5 К ручным механизированным инструментам относятся пневматические и электрические рубильные молотки. На рис. 3 показано устройство пневматического рубильного молотка РМ-5 завода «Пневматика». Молоток состоит из корпуса, бойка, золотника и рукоятки с пусковым устройством. При нажатии на курок открывается клапан и воздух под давлением 5 —6. кгс/см2 из магистрали через штуцер поступает в цилиндр. В зависимости от положения золотника воздух через каналы внутри корпуса попадает в камеру рабочего хода или в камеру обратного хода. В первом случае воздух толкает ударник вправо и он ударяет по хвостовику рабочего инструмента. В конце рабочего хода золотник давлением воздуха смещается, воздух попадает в камеру — совершается обратный ход. Затем цикл работы повторяется. Молоток включают в работу после того, как режущей кромкой инструмента нажали на обрабатываемую поверхность. В качестве инструмента для рубки пневматическим молотком применяют специальные зубила. Производительность рубки при пользовании механизированным инструментом повышается в 4 —5 раз. На рис. 78, а, б показана работа пневматическим молотком. Рис. 4. Приемы работы рубильным молотком: а — держание инструмента, б— момент работы Рис. 5. Предохранительные приспособления, применяемые при рубке: а, б — предохранительные щитки, в — предохранительная шайба В электрических молотках вращение вала электродвигателя, вмонтированного в корпус, преобразуется в возвратно-поступательное движение ударника, на конце которого закреплено зубило или другой инструмент. Безопасность труда. При рубке металлов следует выполнять следующие правила безопасности труда:  При работе пневматическим молотком необходимо: 7) включать пневматический инструмент только после установки инструмента в рабочее положение; холостой ход инструмента не разрешается, 8) при соединении шланга сжатый воздух должен быть отключен; 9) нельзя держать пневматический молоток за шланг или рабочий инструмент; 10) при переносе пневматического молотка нельзя допускать натяжения, петления и перекручивания шланга; 11) после окончания работы перекрыть на трубопроводе кран и отключить пневматический молоток от воздушной магистрали, вынуть рабочий инструмент, очистить молоток от пыли, грязи и протереть; тщательно смотать шланг.  —— Исправность пневматического инструмента является основой его высокопроизводительного и безопасного использования. Надолго сохранить инструмент и иметь его всегда в рабочем состоянии можно лишь при тщательном соблюдении правил эксплуатации и хранения. Прежде всего следует убедиться в исправности инструмента, т. е. проверить, достаточно ли прочно затянуты все винты, крепящие отдельные узлы и детали. Необходимо проверить воздушный шланг; он не должен иметь трещин и проколов. Прежде чем присоединить шланг к пневматическому инструменту, его тщательно продувают сжатым воздухом, чтобы удалить пыль и грязь, которые, попадая внутрь инструмента, способствуют его изнашиванию. Затем следует проверить смазку инструмента. Смазка не должна попадать на шланг, так как она вызывает его порчу, Необходимо также проверить исправность вставного инструмента (зубила, крейцмейселя, канавочника и др.) и надежность закрепления его хвостовика. Пневматический инструмент нужно держать в руках твердо и уверенно. При непрерывной напряженной работе вставной инструмент нагревается, что может привести к заеданию хвостовика. Нагревшийся вставной инструмент следует заменить другим. При коротких перерывах в работе пневматический инструмент необходимо класть на чистое место. При длительном перерыве в работе нужно закрыть воздушный кран на магистрали, отсоединить инструмент от шланга, вынуть вставной инструмент и сдать в кладовую. Хранить пневматический инструмент можно только в сухом отапливаемом помещении. Реклама:Читать далее:Правка и рихтовка металла (холодным способом)

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

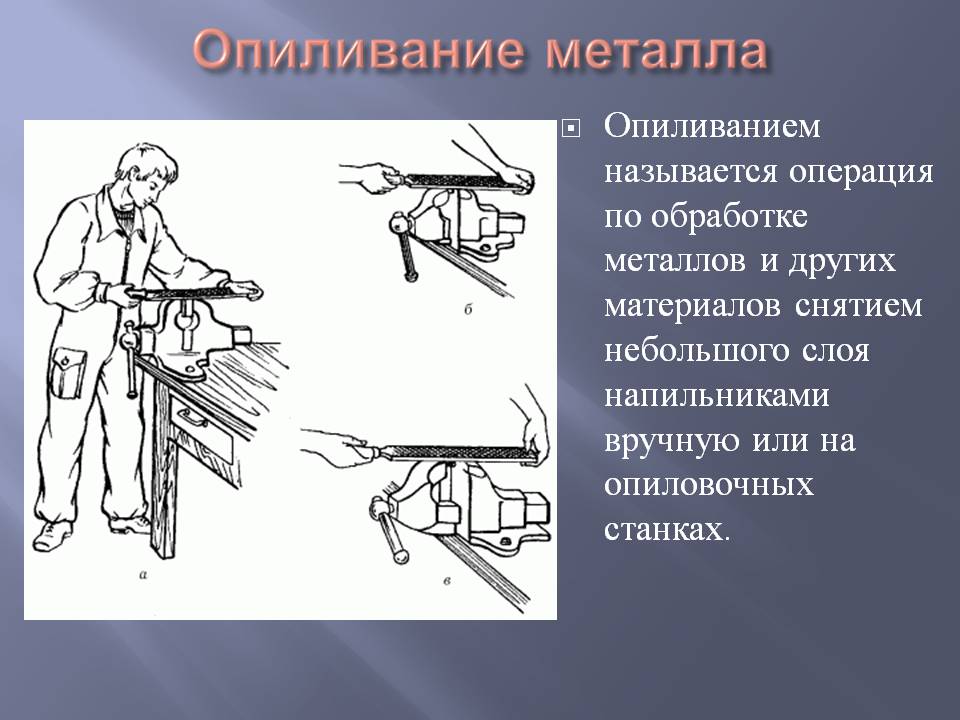

Виды рубки металла

Рубка металла — это технология металлообработки, которая предполагает удаление слоев металла с заготовки или разрубание ее на части: такая операция дает возможность значительно сократить производственный цикл и сэкономить средства. Среди других преимуществ технологии можно отметить:

- отсутствие необходимости в дополнительной обработке поверхности готовых деталей — вы сразу получаете идеально ровный срез заготовок без заусенцев, а также можете сразу использовать их по назначению и сэкономить время на дополнительной обработке;

- возможность произвести раскрой материала с точностью до миллиметра;

- сокращение количества отходов (металлической стружки и опилок) в процессе производства;

- высокая скорость производства — работа на электромеханических гильотинах дает возможность увеличить производительность;

- возможность сохранить вес эксплуатационные свойства металла — благодаря тому, что он не нагревается в процессе обработки;

- бюджетность — использование данного вида обработки позволяет значительно снизить стоимость готовых металлических изделий за счет уменьшения количества операций, необходимых для получения готового результата: это делает процедуру доступной для большинства заказчиков;

- высокая эффективность для производства заготовок прямоугольной формы по сравнению с ближайшей альтернативой рубке (газовой резкой) — скорость резки материала может достигать 10-12 разрезов в минуту.

Чем рубят металл

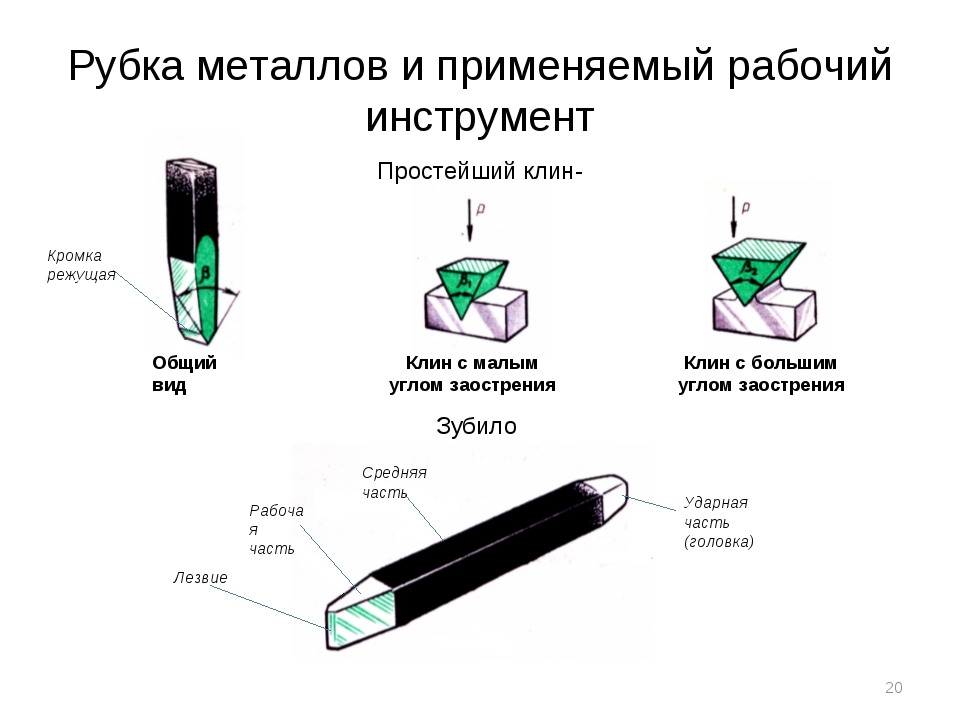

Инструмент, применяемый при рубке металла, бывает двух видов — режущий и ударный.

К режущим инструментам относятся:

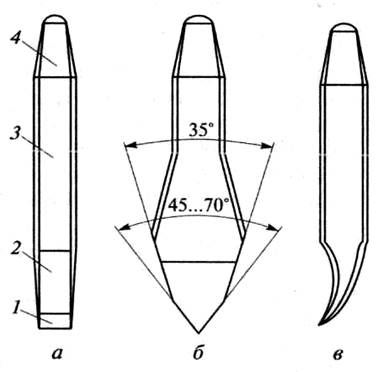

- зубило;

- крейцмейсель;

- канавочник.

Зубило — это инструмент, оснащенный режущей частью клиновидной формы, которая затачивается под углом в зависимости от прочности материала для обработки: чем он прочнее, тем больше должен быть угол заострения. Например, для таких материалов, как чугун и бронза, это 70 градусов, а для стали — 60.

Зубило может быть длиной от 10 до 20 см с шагом в 2,5 см. Инструмент состоит из двух частей — режущей и хвостовой, обе части закаливаются. Кузнечные зубила предназначены для обработки горячего металла, а слесарные — для холодного. Воздействие зубила на материал зависит от положения его режущей клиновидной части и от силы, которую прилагают к основанию инструмента.

Качественный инструмент должен быть хорошо закален и правильно заточен, именно это определяет результат его работы.

Еще один инструмент, который может выполнять режущую функцию, — это крейцмейсель. Внешне он напоминает зубило, поскольку его режущая часть тоже имеет заостренную форму, но, в отличие от зубила, она более узкая: это позволяет вырубать узкие канавки и шпоночные пазы. Режущая кромка крейцмейселя по размеру шире, чем рабочая часть — благодаря этому можно избежать заклинивания при его углублении в канавку. При расчете угла заострения и силы, применяемой к материалу в зависимости от его прочности, действуют те же правила, что и в случае с зубилом.

Канавочники — это специальная разновидность крейцмейселей, предназначенная для вырубания профильных канавок. Они отличаются только своими режущими кромками, которые имеют либо остроконечную, либо полукруглую кромку.

Второй вид инструментов, используемых для рубки, — это ударные инструменты.

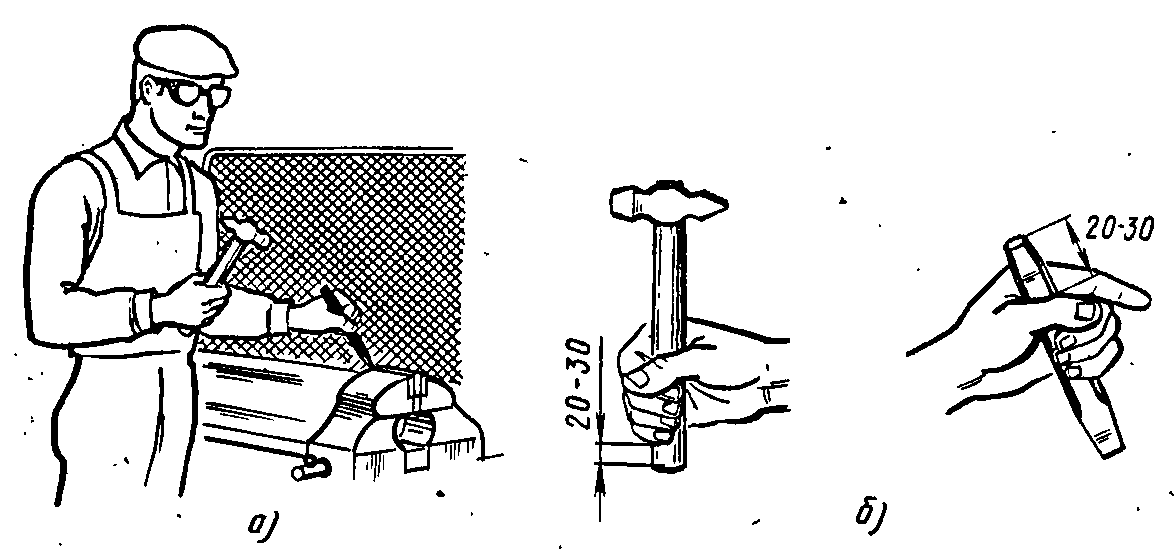

К ним относятся различные виды молотков, подходящие для выполнения многих слесарных операций, в том числе чеканки, сборки и т.д.

В зависимости от веса они подразделяются на:

- малые;

- средние;

- тяжелые.

Способы рубки металла

Всего есть два способа рубки — ручной и гильотинный (в таком случае это считается резкой).

Рубка ручным способом осуществляется с помощью инструментов, описанных в предыдущем пункте, то есть молотка и одного из режущих инструментов — зубила, крейцмейселя или канавочника.

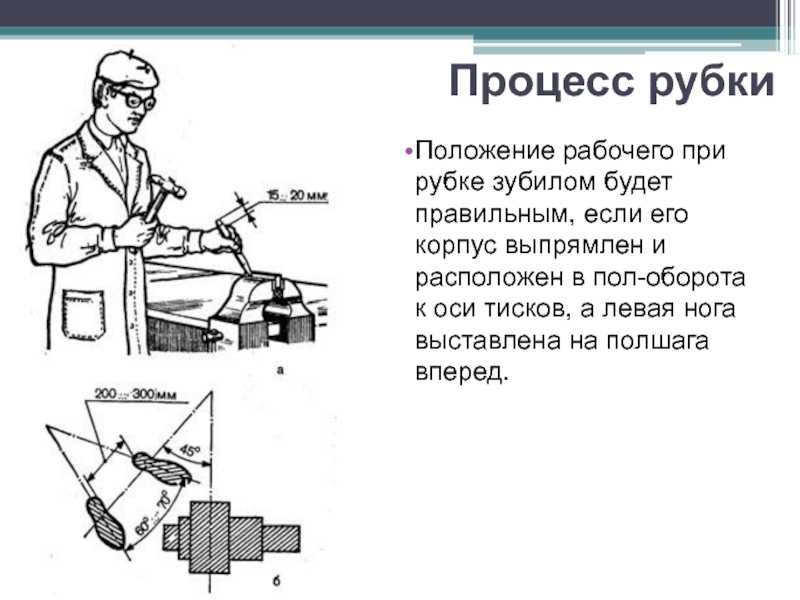

В свою очередь ручная рубка может производиться либо вертикально, либо горизонтально. В случае горизонтальной рубки для закрепления материала используются тиски, а если операция осуществляется вертикально, то материал закрепляется либо на плите, либо на наковальне.

Ручной метод традиционен, но он потерял свою актуальность с появлением гильотинного способа, который используется на любом производстве за счет своей более высокой экономической и производительной эффективности. Что касается ручной рубки, то она более затратна в отношении используемых ресурсов и времени, а также допускает большой процент различных погрешностей.

Что касается ручной рубки, то она более затратна в отношении используемых ресурсов и времени, а также допускает большой процент различных погрешностей.

Результат, который можно получить при использовании гильотинного метода обработки, более качественный, и готовые детали уже не нужно будет подвергать дополнительной обработке, поскольку срезы при использовании гильотинного метода получаются практически идеальными, они не имеют заусенцев и сразу готовы к дальнейшему использованию — то есть сверлению, покраске, сварке или другим операциям по обработке материала.

Принцип работы станков, с помощью которых осуществляется гильотинная резка, можно сравнить с приспособлением, в честь которого и был назван этот метод рубки. При использовании данного метода можно существенно понизить расходы на производство, а также уменьшить количество отходов в процессе.

Механизация рубки металла

Как мы уже упомянули, ручной метод рубки листового материала давно потерял свою актуальность, и к нему можно прибегнуть только в исключительных случаях, а именно когда по каким-то причинам рубку с помощью станка произвести нельзя. И поскольку ручной метод характеризуется малой производительностью и большими временными затратами, то в случаях, когда гильотинный способ не подходит, прибегают к механизации процесса. Для этого в процессе обработки используют специальные приспособления, в том числе пневматические (которые работают за счет напора воздуха) и электрические рубильные молотки, с помощью которых скорость проведения операции можно ускорить в несколько раз (до 10).

И поскольку ручной метод характеризуется малой производительностью и большими временными затратами, то в случаях, когда гильотинный способ не подходит, прибегают к механизации процесса. Для этого в процессе обработки используют специальные приспособления, в том числе пневматические (которые работают за счет напора воздуха) и электрические рубильные молотки, с помощью которых скорость проведения операции можно ускорить в несколько раз (до 10).

Техника безопасности при рубке металла

Так как рубка — это сложный технологический процесс с применением специального оборудования, он требует соблюдения базовых правил, обеспечивающий работникам безопасность. Остановимся на нескольких базовых правилах.

1. В первую очередь, конечно, нужно удостовериться в исправности инструмента, с помощью которого будет производиться рубка листового металла. На нем не должно быть трещин, заусенцев или других механических повреждений, поскольку это может понизить качество работы, ухудшить точность удара и повысить вероятность получения повреждений работником. Все рабочие параметры должны быть в пределах необходимой нормы, а также их нужно настроить в соответствии с характеристиками обрабатываемого материала — только в таком случае можно приступать к выполнению работы. Если для рубки применяется гильотина, то нужно следовать рекомендациям по работе, прописанным в технической документации.

Все рабочие параметры должны быть в пределах необходимой нормы, а также их нужно настроить в соответствии с характеристиками обрабатываемого материала — только в таком случае можно приступать к выполнению работы. Если для рубки применяется гильотина, то нужно следовать рекомендациям по работе, прописанным в технической документации.

2. На время работы надевать предохранительные очки, защищающие глаза. А само место, где осуществляется рубка, при этом ограждать с помощью экранов или щитков с той стороны, куда обрубленная часть заготовки может упасть и нанести какой-либо вред работнику.

3. Если для работы используется зубило с пневматическим принципом работы, то включать его можно только после того, как инструмент будет упираться в поверхность обрабатываемого материала.

4. Заготовка должна быть надежно закреплена на плите, в тисках и т.д. (в зависимости от способа обработки и используемых инструментов).

5. Заточка инструмента, применяемого для обработки металла (при ручном способе рубки) должна производиться при опущенном защитном экране и при соблюдении безопасного расстояния.

6. После окончания работы необходимо снова проверить исправность инструментов и, в случае обнаружения каких-либо неполадок, принять меры по их устранению. После этого привести их в первоначальное состояние.

Любая операция по обработке металла, в том числе и рубке, произведенная ручным способом, требует больше затрат, поэтому для того, чтобы получить качественный результат и готовые детали необходимых размеров, которые сразу же можно использовать, лучше обратиться к профессионалам.

Компани «ПрофСталь-Строй» предлагает свои услуги по металлообработке, в том числе и по рубке листового материала, по доступным ценам в Минске. Мы рубим металл гильотиной и можем гарантировать вам качество производимой нами продукции. Благодаря собственному производству, находящемуся в центре Минска, мы можем браться за заказы любой срочности и выполнять их в кратчайшие сроки. Также у вас есть возможность заказать готовые детали по всей Республике Беларусь — для доставки мы пользуемся собственным транспортом компании. Более 10 лет работы на рынке позволили нам выработать эффективную схему взаимодействия с клиентами, благодаря которой более 90% заказчиков готовы обратиться к нам повторно и рекомендуют нас своим друзьям и знакомым.

Более 10 лет работы на рынке позволили нам выработать эффективную схему взаимодействия с клиентами, благодаря которой более 90% заказчиков готовы обратиться к нам повторно и рекомендуют нас своим друзьям и знакомым.

Звоните нам или оставляйте заявку на сайте — и специалисты нашей компании оперативно свяжутся с вами, чтобы помочь с расчетом стоимости наших услуг, оформлением заказа или проконсультировать по специфике продукции и услуг нашей компании.

Механизированная плазма Рукация четырех способов

Плазма воздушной плазмы, традиционная плазма, высокая определение и ультрагистральные технологии разработки Улучшение универсальности

- от Jim Colt июня 2, 2021

- 9 Статья .

- Присоединиться к обсуждению

Технологию плазменной резки можно разделить на четыре категории: воздушно-плазменная, обычная плазменная, с высоким разрешением и сверхвысоким разрешением. Каждый из них предлагает различные преимущества и хорошо подходит для многих приложений и возможностей. Изображения: Hypertherm

Каждый из них предлагает различные преимущества и хорошо подходит для многих приложений и возможностей. Изображения: Hypertherm

Процесс плазменной резки наиболее известен своей простотой и способностью резать практически любой металл. Эти качества в сочетании с высокой производительностью сделали плазменную резку общепризнанным процессом резки металла с целым рядом возможностей и областей применения.

Plasma Technologies

Используемый в коммерческих целях с 1960-х годов процесс плазменной резки благодаря своей гибкости хорошо подходит для многих приложений и возможностей. Помимо устройств управления движением, таких как станки для резки с ЧПУ, станки для штамповки плазмы, промышленные роботы и станки для резки труб, плазменный процесс можно разделить на четыре отдельные категории: воздушная плазма, обычная плазма, высокое разрешение и сверхвысокое разрешение.

Воздушная плазма. Первоначально разработанные для ручной газовой резки, воздушно-плазменные системы используют сжатый воздух в качестве плазмообразующего газа, что делает их относительно простыми и недорогими в эксплуатации. Они доступны с выходной мощностью от 12 ампер с максимальной толщиной резки 1/8 дюйма и до 125 ампер с мощностью резки 1-1/2 дюйма. В большинстве этих систем используется инверторный источник питания. технологии, что делает их портативными. Многие из них доступны с механизированным резаком и имеют электрические интерфейсы для использования в приложениях механизированной резки, например, на столе с ЧПУ.

Они доступны с выходной мощностью от 12 ампер с максимальной толщиной резки 1/8 дюйма и до 125 ампер с мощностью резки 1-1/2 дюйма. В большинстве этих систем используется инверторный источник питания. технологии, что делает их портативными. Многие из них доступны с механизированным резаком и имеют электрические интерфейсы для использования в приложениях механизированной резки, например, на столе с ЧПУ.

Обычная механизированная плазма. Как правило, плазменные системы этой категории используют один газ — воздух или кислород — и доступны только с монтируемыми на машине резаками. Кроме того, они, как правило, имеют более сложные интерфейсы, чтобы обеспечить лучшую производительность при использовании в современных приложениях для резки с ЧПУ. Уровни мощности для обычных механизированных плазменных систем варьируются от 130 ампер до 1000 ампер.

Разработанные для высокой производительности со средними допусками для резки цветных металлов (нержавеющая сталь и алюминий) толщиной до 6-1/4 дюйма, эти системы являются рабочими лошадками центров обслуживания металлоконструкций, верфей и производителей тяжелого оборудования. Хотя некоторые производители приложили инженерные усилия для улучшения этого класса систем, они в значительной степени остаются похожими на обычные промышленные станки для резки, которые использовались в течение последних нескольких десятилетий.

Хотя некоторые производители приложили инженерные усилия для улучшения этого класса систем, они в значительной степени остаются похожими на обычные промышленные станки для резки, которые использовались в течение последних нескольких десятилетий.

Плазма высокого разрешения. Высокопроизводительная резка листового и толстолистового проката — это категория, которой уделяется наибольшее внимание с точки зрения исследований и разработок процессов. В результате системы плазменной резки высокой четкости добились огромных успехов в плане качества, скорости, уровня мощности, эксплуатационных расходов и, совсем недавно, простоты использования с момента их появления в начале 1990-х годов.

При плазменной резке высокого разрешения плазменная дуга проходит через меньшее отверстие сопла, в полной мере используя законы физики высоких температур. Это сделало кромки более чистыми и прямыми по сравнению с воздушной и обычной плазменной резкой, при сохранении приемлемого срока службы расходных деталей резака. Сегодняшний класс плазменных систем высокой четкости доступен от 130 до 800 ампер и может резать от 26 ga. до 3 дюймов для углеродистой стали и до 6-1/4 дюйма для нержавеющей стали и алюминия.

Сегодняшний класс плазменных систем высокой четкости доступен от 130 до 800 ампер и может резать от 26 ga. до 3 дюймов для углеродистой стали и до 6-1/4 дюйма для нержавеющей стали и алюминия.

Плазма сверхвысокого разрешения. Этот класс плазмы, иногда называемый X-Definition, дает стабильные результаты в диапазоне ISO 2 при резке низкоуглеродистой стали и расширенные результаты в диапазоне 3 ISP по сравнению с обычной плазменной резкой высокой четкости. Основанный на ISO 9013, международном стандарте, который определяет качество термически вырезанных деталей от 1 до 5, причем диапазон 1 считается лучшим, плазма сверхвысокой четкости может обеспечить резку тонкой стали в диапазоне 2 ISO при настройках низкого тока.

Те, кто режет более толстую низкоуглеродистую сталь (толщиной 3/4 дюйма), будут достигать качества резки 3-го диапазона ISO практически на весь срок службы расходных деталей. Эти улучшения качества резки охватывают все типы металлов, включая алюминий и нержавеющую сталь.

Кроме того, качество резки плазмой сверхвысокой четкости более однородно, чем при использовании других типов плазмы. Во время тестирования инженеры обнаружили, что деталь, вырезанная с использованием новых расходных материалов, выглядит почти так же, как деталь, вырезанная с использованием расходных материалов с более чем 1000 запусков.

Технологию плазменной резки можно разделить на четыре категории: воздушно-плазменная, обычная плазменная, с высоким разрешением и сверхвысоким разрешением. Каждый из них предлагает различные преимущества и хорошо подходит для многих приложений и возможностей.

Обновления технологии

Всегда было известно, что движение машины (точность, ускорение и плавность), контроль высоты резака (высота прожига, высота резки, предотвращение столкновений и время цикла) и программное обеспечение CAM (постобработка ширины пропила, входы, выходы и размещение) играют важную роль, влияющую на любую операцию механизированной резки с точки зрения точности вырезаемой детали, эксплуатационных затрат и производительности. Параметры, связанные с каждой из этих внешних систем, исторически контролировались программистом и оператором станка.

Параметры, связанные с каждой из этих внешних систем, исторически контролировались программистом и оператором станка.

Проницательный оператор изо дня в день должен обращать внимание на многочисленные параметры настройки, необходимые для стабильного качества резки. Это может включать в себя постоянный мониторинг напряжения дуги, расхода газа и давления, а также десятка других параметров для обеспечения наилучшего качества резки, таких как уровень мощности, толщина материала и расходные детали в резаке. В результате можно ожидать, что операция по резке с опытным программистом и опытным оператором даст более высокое качество, чем операция с менее внимательным или менее опытным персоналом.

Вооруженные знанием того, что контроль десятков критических рабочих параметров, влияющих на все уровни производительности плазмы, более жесткий и последовательный, будет способствовать дальнейшему совершенствованию процессов резки в цехе, системные инженеры приступили к работе. Производители этих систем тесно сотрудничали с поставщиками станков с ЧПУ, регуляторов высоты резака и программного обеспечения САПР (часто называемого программным обеспечением для раскроя). После нескольких лет разработки новейшие плазменные системы используют полный набор компонентов станка для резки с ЧПУ для полной автоматизации и координации функций, влияющих на качество резки.

После нескольких лет разработки новейшие плазменные системы используют полный набор компонентов станка для резки с ЧПУ для полной автоматизации и координации функций, влияющих на качество резки.

Эти плазменные системы теперь могут принимать те же входные файлы чертежей в формате AutoCAD, что и старые машины, и включают новое программное обеспечение CAM для анализа элементов на чертежах деталей, таких как отверстия, внешние элементы, форма, тип материала и толщина. Затем этот анализ используется для вложения частей; вставьте лучшие вводы/выводы, скорость резки, силу тока и газы; и установить все параметры резки, которые когда-то контролировались оператором станка.

В результате получаются высококачественные детали плазменной резки; круглые отверстия без конусности; стабильное качество резки; меньшее время простоя благодаря технологии предотвращения столкновений пластин; меньше брака из-за меньшего количества или отсутствия ошибок установки оператором или программистом; и более быстрое время цикла от резки к резу. В передовых технологиях ЧПУ используются простые в использовании элементы управления с сенсорным экраном на базе Windows, что значительно сокращает время обучения оператора-новичка.

В передовых технологиях ЧПУ используются простые в использовании элементы управления с сенсорным экраном на базе Windows, что значительно сокращает время обучения оператора-новичка.

Технологию плазменной резки можно разделить на четыре категории: воздушно-плазменная, обычная плазменная, с высоким разрешением и сверхвысоким разрешением. Каждый из них предлагает различные преимущества и хорошо подходит для многих приложений и возможностей.

Развитие технологий высокой четкости повышает универсальность

Технологические достижения за последние 10–15 лет, особенно в области плазменной резки с высоким разрешением, сделали механизированные системы более удобными, гибкими и производительными.

Процесс плазменной резки наиболее известен своей простотой и способностью резать практически любой металл. Эти качества в сочетании с высокой производительностью сделали плазменную резку общепризнанным процессом резки металла с целым рядом возможностей и областей применения. Хотя процесс плазменной резки используется в коммерческих целях с начала 1960-х годов, интересно отметить, что самые высокие

за последние 10–15 лет были достигнуты определенные уровни инженерных достижений, которые способствовали повышению производительности процесса. Эта тенденция продолжается и сегодня.

Хотя процесс плазменной резки используется в коммерческих целях с начала 1960-х годов, интересно отметить, что самые высокие

за последние 10–15 лет были достигнуты определенные уровни инженерных достижений, которые способствовали повышению производительности процесса. Эта тенденция продолжается и сегодня.

Plasma Technologies

Гибкий характер процесса плазменной резки хорошо подходит для многих приложений и возможностей. Помимо устройств управления движением, таких как станки для резки с ЧПУ, станки для штамповки плазмы, промышленные роботы и станки для резки труб, плазменный процесс можно разделить на три отдельные категории: воздушная плазма, обычная механизированная плазма и плазма высокого разрешения.

Воздушная плазма. Эти системы, предназначенные для резки ручным резаком, доступны с выходной мощностью от 12 ампер при максимальной толщине резки 1/8 дюйма с ручным резаком до 120 ампер. В большинстве этих систем используется технология инверторного питания, что делает их портативными. Многие из них можно приобрести вместе с механизированным резаком и иметь электрические интерфейсы, позволяющие им

могут также использоваться в механизированной резке.

Многие из них можно приобрести вместе с механизированным резаком и иметь электрические интерфейсы, позволяющие им

могут также использоваться в механизированной резке.

Обычная механизированная плазма. Как правило, плазменные системы этой категории доступны только с монтируемыми на машине резаками. Кроме того, они, как правило, имеют более сложные интерфейсы, чтобы обеспечить лучшую производительность при использовании в современных приложениях для резки с ЧПУ. Уровни мощности для обычных механизированных плазменных систем составляют от 130 ампер до 1000 ампер.

Разработанные для высокой производительности со средними допусками для резки цветных металлов (нержавеющая сталь и алюминий) толщиной до 6 1/4 дюйма, эти системы являются рабочими лошадками центров обслуживания металлоконструкций, верфей и производителей тяжелого оборудования. В то время как некоторые производители этих обычных плазменных систем приложили инженерные усилия для улучшения этого класса систем, таких как технология

Разработанные для продления срока службы кислородных расходных материалов и сложных интерфейсных систем, которые могут обмениваться данными с ЧПУ на базе ПК, используемым в большинстве современных станков для резки, эти системы во многом остаются похожими на обычные промышленные станки для резки, которые использовались в течение последних нескольких десятилетий.

По большей части для этого класса станков требуется проницательный оператор, который может уделять внимание множеству параметров настройки, необходимых для стабильного качества резки изо дня в день. Эти системы требуют постоянного контроля напряжения дуги, потока газа и давления, а также десятка других параметров, которые должны быть правильно установлены для обеспечения наилучшего качества резки, таких как уровень мощности, толщина материала и расходные детали в резаке меняются (см. рис. 1 ).

Плазма высокого разрешения. Высокопроизводительная резка листов и пластин – это категория, которой уделяется наибольшее внимание с точки зрения исследований и разработок процессов. В результате за последние 10–15 лет системы плазменной резки высокого разрешения добились огромных успехов в плане качества, скорости, уровня мощности, эксплуатационных расходов и, совсем недавно, простоты использования.

В плазменной резке с высоким разрешением, разработанной в начале-середине 1990-х годов, плазменная дуга проходит через меньшее отверстие сопла, в полной мере используя законы физики высоких температур. Это делает кромки более чистыми и прямыми, сохраняя при этом приемлемый срок службы расходных деталей резака. Самые ранние системы были ограничены по силе тока и толщине (70 ампер при диаметре 3/8 дюйма).

максимальной толщины на стали) и требовал, чтобы опытный оператор станка отслеживал и регулировал несколько параметров, влияющих на качество резки. Однако даже на начальных этапах плазменная технология высокого разрешения занимала одно из трех или четырех ведущих мест в истории плазменной резки.

Это делает кромки более чистыми и прямыми, сохраняя при этом приемлемый срок службы расходных деталей резака. Самые ранние системы были ограничены по силе тока и толщине (70 ампер при диаметре 3/8 дюйма).

максимальной толщины на стали) и требовал, чтобы опытный оператор станка отслеживал и регулировал несколько параметров, влияющих на качество резки. Однако даже на начальных этапах плазменная технология высокого разрешения занимала одно из трех или четырех ведущих мест в истории плазменной резки.

Современный класс плазменных систем высокой четкости доступен с силой тока от 130 до 800 и толщиной резки от 26 калибра до 3 дюймов для углеродистой стали и до 6 1/4 дюйма для нержавеющей стали и алюминия. Срок службы расходных материалов, а также качество и постоянство резки также значительно улучшились за последние годы, что сделало эти системы основным методом резки металла для производителей металла.

Мировой. Низкие эксплуатационные расходы, высокая скорость резки и улучшенное качество являются результатом инженерных усилий высокого уровня и значительно увеличили спрос.

Обновления технологии

Хотя исследования и разработки продолжаются и сегодня, многие из недавних прорывов в области качества резки, срока службы расходных материалов, производительности и простоты использования основаны на том, что раньше считалось «внешними системами» в процессе механизированной плазменной резки.

Рис. 1: Опытный оператор должен контролировать напряжение дуги, расход газа и давление, а также дюжину других параметров, которые должны быть правильно установлены в обычных механизированных плазменных системах.

Хотя всегда было известно, что движение машины (точность, ускорение и плавность), контроль высоты резака (высота прожига, высота резки, предотвращение столкновений и время цикла) и программное обеспечение CAM (постобработка для ширины пропила, , выводов и вложений) играют важную роль, влияющую на любую операцию механизированной резки с точки зрения точности вырезаемой детали, эксплуатационных расходов и производительности. параметры, связанные с каждой из этих внешних систем, контролировались программистом и оператором станка. Можно ожидать, что операция резки с опытным программистом и опытным оператором даст более высокое качество, чем операция с менее внимательным или менее опытным персоналом.

параметры, связанные с каждой из этих внешних систем, контролировались программистом и оператором станка. Можно ожидать, что операция резки с опытным программистом и опытным оператором даст более высокое качество, чем операция с менее внимательным или менее опытным персоналом.

Вооружившись знанием того, что более жесткий и последовательный контроль десятков критических рабочих параметров, влияющих на все уровни производительности плазменной системы высокого разрешения, позволит еще больше улучшить процессы резки в цеху, системные инженеры приступили к работе. Производители этих систем тесно сотрудничали с поставщиками станков с ЧПУ, высота резака элементы управления и программное обеспечение САПР (часто называемое программным обеспечением для раскроя). После нескольких лет разработки самые последние плазменные резаки высокого разрешения используют полный набор компонентов станка с ЧПУ для полной автоматизации и координации функций, влияющих на качество резки.

Эти плазменные системы теперь могут принимать те же входные файлы чертежей в формате AutoCAD®, что и старые машины, и включают новое программное обеспечение CAM для анализа элементов на чертежах деталей, таких как отверстия, внешние элементы, форма, тип материала и толщина. Затем этот анализ используется для вложения частей; вставьте лучшие вводы, выводы, скорость резки, силу тока и газы; и установить все режущие

параметры, которые когда-то контролировались оператором станка. В результате получаются высококачественные детали плазменной резки; круглые отверстия без конусности; стабильное качество резки; меньшее время простоя благодаря технологии предотвращения столкновений пластин; меньше брака из-за меньшего количества или отсутствия ошибок установки оператором или программистом; и более быстрое время цикла между отрезками (см. Рисунок 2 ). Достижения технологии ЧПУ используют

Элементы управления оператора с сенсорным экраном на базе Windows®, которые просты в использовании, значительно сокращают кривую обучения оператора-новичка.

Затем этот анализ используется для вложения частей; вставьте лучшие вводы, выводы, скорость резки, силу тока и газы; и установить все режущие

параметры, которые когда-то контролировались оператором станка. В результате получаются высококачественные детали плазменной резки; круглые отверстия без конусности; стабильное качество резки; меньшее время простоя благодаря технологии предотвращения столкновений пластин; меньше брака из-за меньшего количества или отсутствия ошибок установки оператором или программистом; и более быстрое время цикла между отрезками (см. Рисунок 2 ). Достижения технологии ЧПУ используют

Элементы управления оператора с сенсорным экраном на базе Windows®, которые просты в использовании, значительно сокращают кривую обучения оператора-новичка.

Рис. 2. Плазменные системы высокого разрешения могут принимать те же входные файлы чертежей в формате AutoCAD®, что и старые машины, и включают новое программное обеспечение CAM для анализа элементов на чертежах деталей, таких как отверстия, внешние элементы, форма, тип материала и толщина.