Методы исследования механических свойств металлов

Категория:

Автомобильные эксплуатационные материалы

Публикация:

Методы исследования механических свойств металлов

Читать далее:

Термическая обработка стали

Методы исследования механических свойств металлов

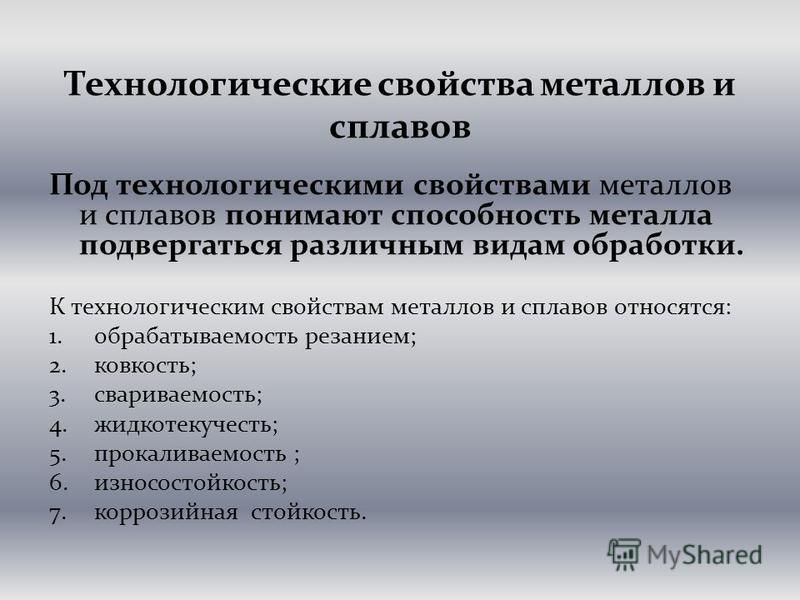

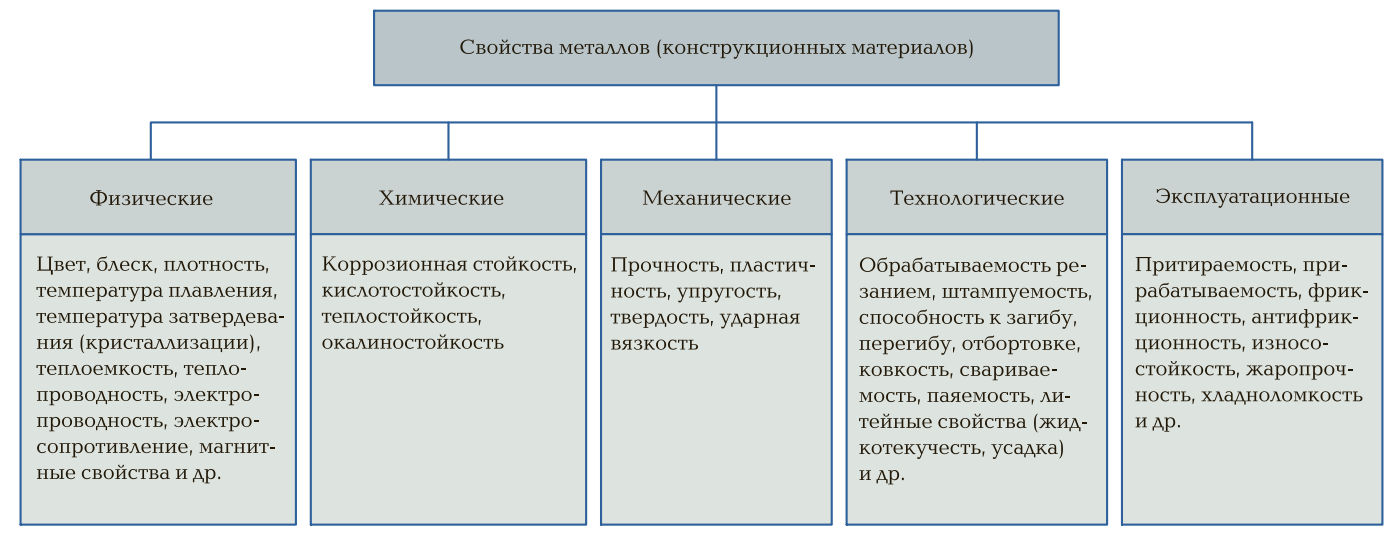

Свойства металлов и сплавов определяются внутренним строением и природой атомов, из которых они состоят. Все свойства металлов разделяются на физические, химические, механические и технологические.

К физическим свойствам относятся: блеск, цвет, плотность, плавкость, тепловое расширение, тепло- и электропроводность, магнитность.

К химически м свойствам относится способность металлов вступать в химические реакции с другими элементами и сложными веществами, например с кислородом воздуха, углекислотой, водой и т. д. В результате могут происходить разрушения металлов и необратимые изменения их структуры и свойств.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

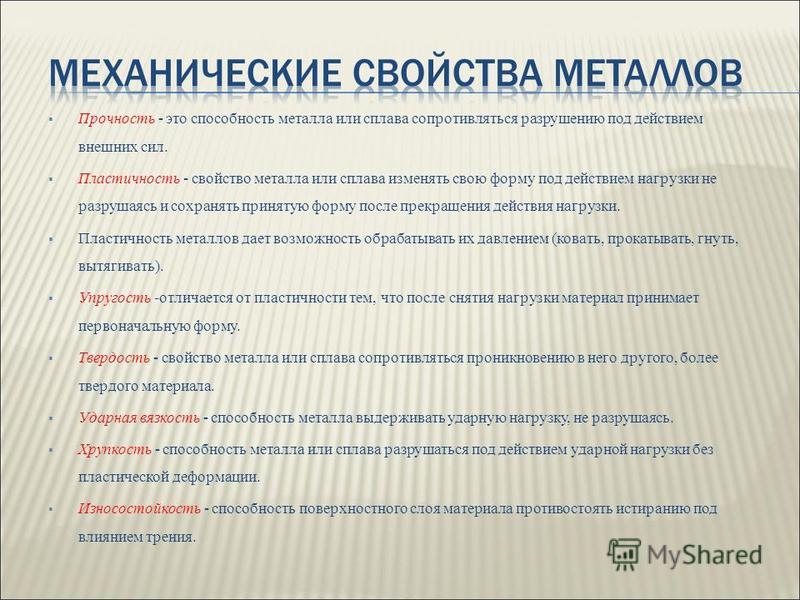

Механические свойства металлов определяют способность сопротивляться прилагаемым усилиям. К таким свойствам относятся упругость, пластичность, прочность, твердость и т. д.

Технологические свойства характеризуют способность металлов поддаваться различным видам механической обработки: ковке, штамповке, прокатке, обработке режущим инструментом и т. д.

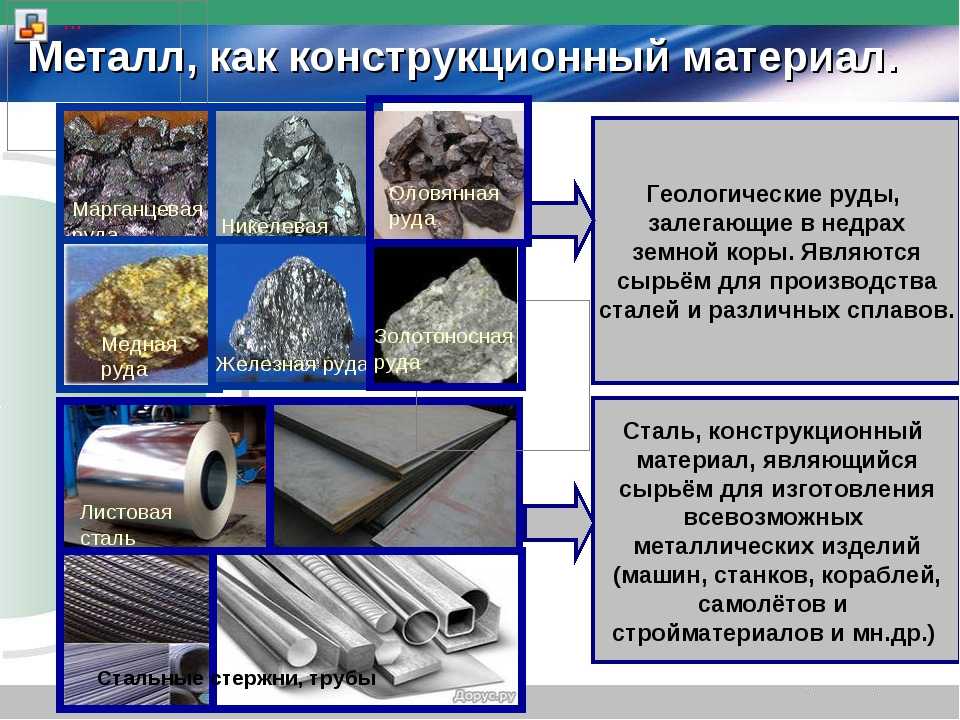

Металлы и сплавы используются в качестве основного конструкционного материала для деталей автомобилей, различных машин, механизмов и сооружений, работающих в условиях больших нагрузок. Поэтому для металлов важнейшими являются их механические свойства. Определение этих свойств производится при испытаниях, которые в зависимости от способа приложения усилия делятся на статические и динамические. При статических испытаниях нагрузка на образец металла возрастает медленно и плавно.

Наиболее распространенными испытаниями для исследования механических свойств металлов являются статические испытания на растяжение и твердость, а также динамические испытания на Удар и усталость.

Испытание на растяжение производится для образцов металлов на специальных разрывных машинах типа ИМ-12А, РМ-500 и др. При этом используются образцы определенной формы и размеров, изготовленные по стандарту. Образец закрепляют в захвате машины и подвергают нагрузке, увеличивая силу, растягивающую образец. По силоизмерительному прибору разрывной машины определяют величину растягивающей силы. Как только растягивающая сила превысит силу сопротивления металла, происходит разрыв образца. Напряжения, возникающие в металле при испытании, автоматически записываются на ленте самописца машины в виде диаграмм растяжения.

На диаграмме растяжения по оси ординат отложено растягивающее усилие Р (в кгс), а по оси абсцисс — деформация или абсолютное удлинение образца (в мм). Удлинение образца при возрастании нагрузки от точки О до точки А пропорционально этому возрастанию, а от точки А до точки Б пропорциональность нарушается. В интервале нагрузок Б — В металл начинает течь, т.е. происходит удлинение образца при постоянной силе Р. В точке Г диаграммы сила достигает максимального значения, на образце образуется шейка и в точке Д он разрывается.

Указанные характерные точки на диаграмме позволяют определить показатели механических свойств — величины напряжений или пределы пропорциональности, упругости, текучести, прочности, истинное сопротивление разрыву, относительное удлинение и относительное сужение.

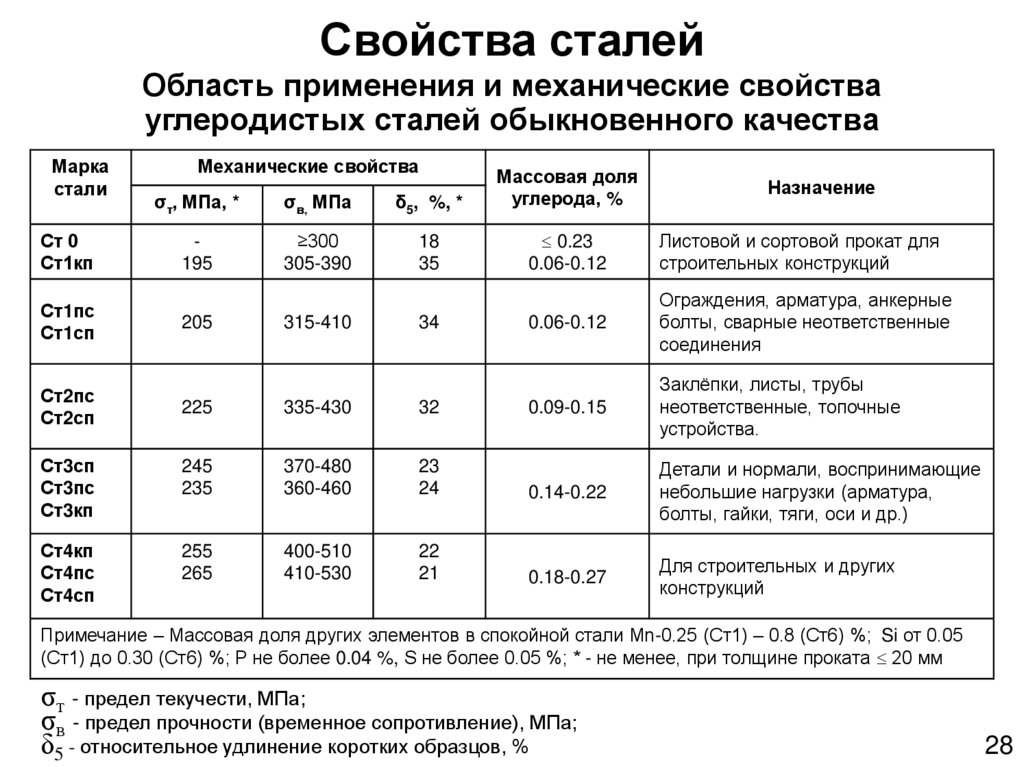

Следует отметить, что текучесть металлов на участке Б — В характерна только для низкоуглеродистых сталей. Высокоуглеродистые стали не обладают текучестью и не имеют на диаграмме участка текучести. Поэтому для них находят условный предел текучести при остаточном удлинении, равном 0,2%.

Поэтому для них находят условный предел текучести при остаточном удлинении, равном 0,2%.

Рис. 1. Диаграмма растяжения мягкой стали

Найденное значение твердости по шкалам В, С, А обозначают соответственно HRB, HRC, HRA.

Определение твердости по Роквеллу имеет широкое применение, так как позволяет испытывать твердые и мягкие металла прямо на готовых деталях.

Испытание на удар проводится с целью оценки сопротивляемости образца металла ударной нагрузке. Для этого используют специальную машину, называемую маятниковым копром (копры типа МК-15, PS 30 и др.). Испытуемый образец металла устанавливают на опоры копра и подвергают ударному воздействию массивным маятником, падающим с определенной высоты.

Работа Ау подсчитывается перемножением массы маятника на разность высот его подъема до удара и после удара.

Испытания на усталость позволяют выявить срок службы многих ответственных металлических деталей (шатуны, коленчатые валы двигателей, полуоси и др. ), которые подвергаются в процессе работы действию повторных и знакопеременных нагрузок. Свойство металлов выдерживать большое число циклов переменных нагрузок называется выносливостью.

), которые подвергаются в процессе работы действию повторных и знакопеременных нагрузок. Свойство металлов выдерживать большое число циклов переменных нагрузок называется выносливостью.

Единицей измерения при испытании на усталость является предел выносливости, т. е. величина допустимого напряжения, которое выдерживает металл без разрушения при заданном числе циклов нагрузки.

Испытания на усталость проводят в зависимости от назначения детали на различных машинах (типа МУИ-6000, ИВМ и др.). Наиболее распространены испытательные машины, нагрузка на которых прикладывается изгибом при вращении, растяжением-сжатием, кручением. Результатом испытания является кривая усталости,представляющая зависимость напряжения от числа циклов, причем минимальная величина напряжения, выдерживаемая металлом в конце испытания, и будет характеризовать предел выносливости.

2. Механические свойства металлов. Материаловедение: конспект лекций [litres]

2. Механические свойства металлов. Материаловедение: конспект лекций [litres]

Материаловедение: конспект лекций [litres]ВикиЧтение

Материаловедение: конспект лекций [litres]

Алексеев Виктор Сергеевич

Содержание

2. Механические свойства металлов

Механические свойства металлов определяются следующими характеристиками: предел упругости ?Т, предел текучести ?

Твердость, определяемая простейшими неразрушающими методами, зависит в основном от содержания углерода и условий термической обработки стали. Для грубой оценки прочности можно пользоваться следующим соотношением: ?В = НВ/3.

Все металлические детали машин в процессе эксплуатации подвергаются воздействию различных внешних нагрузок, которые могут производиться плавно, постепенно (статически) или мгновенно (динамически). Воздействуя на детали, внешние нагрузки изменяют их форму, т. е. деформируют Свойство материалов из металла и сплавов принимать первоначальную форму после прекращения действия внешних сил называется упругостью, а деформация, исчезающая после снятия нагрузки, получила название упругой. Если к металлической детали приложить большие усилия и после прекращения их действия она не примет своей первоначальной формы, а останется деформированной, то такая деформация называется пластической. Способность металлических материалов и деталей деформироваться под воздействием внешних нагрузок, не разрушаясь, и сохранять измененную форму после прекращения действия усилий называется пластичностью. Материалы из металлов, не способные к пластическим деформациям, называются хрупкими.

Воздействуя на детали, внешние нагрузки изменяют их форму, т. е. деформируют Свойство материалов из металла и сплавов принимать первоначальную форму после прекращения действия внешних сил называется упругостью, а деформация, исчезающая после снятия нагрузки, получила название упругой. Если к металлической детали приложить большие усилия и после прекращения их действия она не примет своей первоначальной формы, а останется деформированной, то такая деформация называется пластической. Способность металлических материалов и деталей деформироваться под воздействием внешних нагрузок, не разрушаясь, и сохранять измененную форму после прекращения действия усилий называется пластичностью. Материалы из металлов, не способные к пластическим деформациям, называются хрупкими.

Важным свойством материалов и деталей из металлов наряду с упругостью и пластичностью является прочность. Металлические детали или инструмент в зависимости от условий работы должны обладать определенными механическими свойствами – прочностью, упругостью, пластичностью.

При длительной эксплуатации металлические детали машин подвергаются

Для стальных образцов эту характеристику устанавливают при 10 млн циклов, для цветных металлов – при 100 млн циклов. Предел выносливости обозначают греческой буквой? –1 и измеряют в Па.

В процессе работы многие детали машин нагреваются до высоких температур, достигающих 1000 °C и более. Для таких деталей важной характеристикой является жаропрочность – способность материалов из металлов и сплавов сохранять необходимую прочность при высоких температурах.

Данный текст является ознакомительным фрагментом.

Механические свойства древесины

Механические свойства древесины Механические свойства древесины более важны, так как от них зависят прочность и долговечность сооружений и изделий из дерева.Механическая прочность древесины – это ее возможность противостоять различным статическим и динамическим

Свойства металлов и сплавов

Свойства металлов и сплавов

В этой главе будет рассказано о металлах, сплавах и их свойствах, что полезно не только для мастеров слесарного дела, но для всех, кто занимается чеканкой, ковкой, художественным литьем (этому посвящены последующие главы).

Механические свойства древесины

Механические свойства древесины Механические свойства древесины более важны, так как от них зависят прочность и долговечность сооружений и изделий из дерева.Механическая прочность древесины – это ее возможность противостоять различным статическим и динамическим

Физические и механические свойства

Физические и механические свойства Плотность стекол зависит от компонентов, входящих в их состав. Так, стекломасса, в больших количествах включающая оксид свинца, более плотная по сравнению со стеклом, состоящим, помимо прочих материалов, и из оксидов лития, бериллия или

Механические «рулевые»

Механические «рулевые»

На всяком корабле есть рулевой. Он держит в руках штурвал, поворачивает им руль, корабль меняет направление. У торпеды есть тоже рули, и ими также нужно управлять. Если этого не делать, торпеда может выскочить на поверхность или, наоборот, нырнуть

У торпеды есть тоже рули, и ими также нужно управлять. Если этого не делать, торпеда может выскочить на поверхность или, наоборот, нырнуть

ЛЕКЦИЯ № 6. Механические свойства металлов

ЛЕКЦИЯ № 6. Механические свойства металлов 1. Деформация и разрушение Приложение нагрузки вызывает деформацию. В начальный момент нагружение, если оно не сопровождается фазовыми (структурными) изменениями, вызывает только упругую (обратимую) деформацию. По достижении

4.1. Основные механические свойства материалов

4.1. Основные механические свойства материалов Изготовление ювелирных изделий – процесс многоступенчатый и начинается всегда с литья, т. е. получения сплава в жидком состоянии, заливки его в форму, кристаллизации. В отдельных случаях сплав используют в виде

10.

2. Механические свойства серебряно-медных сплавов

2. Механические свойства серебряно-медных сплавов10.2. Механические свойства серебряно-медных сплавов Механические свойства сплавов серебра существенно зависят от содержания в них меди. Так, увеличение концентрации меди с 5 % (СрМ 950) до 20 % (СрМ 800) приводит к повышению прочности на 30 %, а твердости – на 60 % при

18. Дилатометрия. Магнитные свойства металлов и сплавов. Методы определения

18. Дилатометрия. Магнитные свойства металлов и сплавов. Методы определения Дилатометрия – раздел физики; основная задача: изучение влияния внешних условий (температуры, давления, электрического, магнитного полей, ионизирующих излучений) на размеры тел. Главный предмет

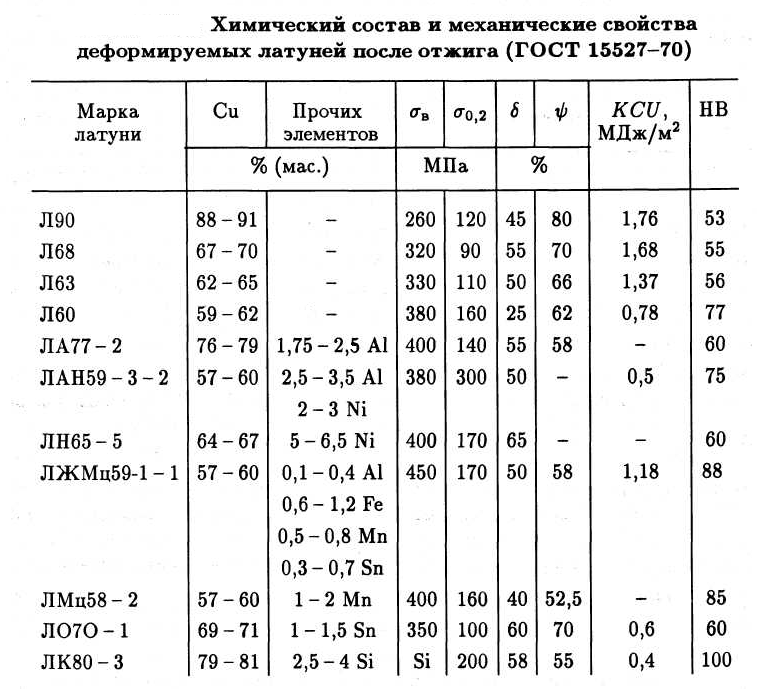

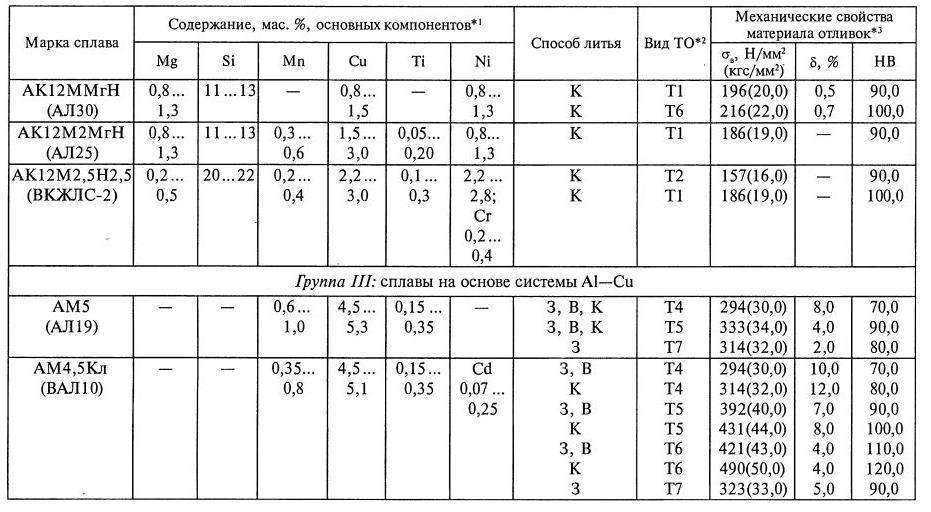

43. Маркировка, структура, свойства и области применения цветных металлов и их сплавов

43. Маркировка, структура, свойства и области применения цветных металлов и их сплавов К цветным металлам относятся медь, алюминий, магний, титан, свинец, цинк и олово, которые обладают ценными свойствами и применяются в промышленности, несмотря на относительно высокую

7: Металлы и сплавы.

Механические свойства

Механические свойства- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 183338

- Химия 310

- Penn State University via Wikibook

Цели обучения

- Понимать структуру дислокаций и границ зерен и их роль в управлении механическими свойствами твердых тел.

- Объясните, почему механические свойства ОЦК металлов и сплавов отличаются от свойств плотноупакованных структур.

- Объясните влияние деформационного упрочнения и отжига на структуру и механические свойства.

- Объясните механические свойства стали с точки зрения ее фазового поведения.

- Понимать структуру и механические свойства аморфных металлов.

Насколько изменяются механические свойства металлов и сплавов при обработке? Ответ: много.

- 7,1: дефекты в металлических кристаллах

- 7,2: Угашение работы, легирование и отжиг

- 7.3: Malleability of Metals и Alloys

- 9009 9009 9009 9009

- 7.3: Malleability of Metals и Alloys

9 9009 9009 9009 9009 9009- 7.3: Malleability of Metals и Alloys

9 9- 7.3: Malleability of Metals и Alloys

- 7.3:

- 7.4: Железо и сталь

- 7.5: Аморфные сплавы

- Аморфные металлы, также называемые массивными металлическими стеклами, представляют собой материалы, приобретающие все большее технологическое значение. Поскольку их стеклообразная структура не поддерживает движение дислокаций, они прочнее и более износостойкие, чем кристаллические металлы аналогичного состава.

- 7.6: Вопросы для обсуждения

- 7.7: Проблемы

- 7.8: Ссылки

- 9009 9009

310 (Wikibook) через исходный контент, отредактированный в соответствии со стилем и стандартами платформы LibreTexts; подробная история редактирования доступна по запросу.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Глава

- Автор

- Химия 310 Студенты

- Лицензия

- CC BY-SA

- Версия лицензии

- 4,0

- Показать страницу TOC

- № на стр.

- Теги

- source@https://en.wikibooks.org/wiki/Introduction_to_Inorganic_Chemistry

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ АНГЛИЙСКИЙ ВАРИАНТ

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВЫ

механические свойства имеют первостепенное значение в более крупных промышленное применение металлов, поэтому они требуют большого внимания в их изучение.

Сила. — Прочность материала – это свойство сопротивляться

внешние нагрузки или напряжения без повреждения конструкции.

срок окончательный

прочность относится

к единичному напряжению (фунты на квадратный дюйм), развиваемому

в материале максимальной медленно приложенной нагрузкой, которую материал

может выдержать испытание на растяжение без разрыва. Испытание на растяжение

тот, который чаще всего применяется к металлам, потому что он говорит гораздо больше

о

их свойства, чем любой другой одиночный тест. В металлургии ломая

является

часто говорят как об отказе, или разрыве, или переломе; перелом

металл это

имя, данное поверхности, по которой произошел разрыв.

Испытание на растяжение

тот, который чаще всего применяется к металлам, потому что он говорит гораздо больше

о

их свойства, чем любой другой одиночный тест. В металлургии ломая

является

часто говорят как об отказе, или разрыве, или переломе; перелом

металл это

имя, данное поверхности, по которой произошел разрыв.

Прочность металлов и сплавов зависит от двух факторов, а именно: прочность кристаллов, из которых состоят металлы, и упорство сцепления между этими кристаллами. Самое сильное известное вещество это вольфрамовая проволока электрических ламп накаливания. Чистое железо слабый, но при легировании углеродом для изготовления стали сталь может быть прочнее чем любой из чистых металлов, кроме вольфрама.

Стресс

и штамм. — Напряжение – это сила внутри тела, которая сопротивляется деформации.

из-за внешней нагрузки. Если эта нагрузка действует на поверхность

единицы площади, называется единичной силой, а противодействующее ей напряжение – блок

стресс. Количественно,

тогда напряжение — это сила на единицу площади; на европейском

континенте выражается в килограммах на квадратный миллиметр, в

США, фунтов на квадратный дюйм, в то время как в Англии длинные тонны

за

обычно используется квадратный дюйм.

Количественно,

тогда напряжение — это сила на единицу площади; на европейском

континенте выражается в килограммах на квадратный миллиметр, в

США, фунтов на квадратный дюйм, в то время как в Англии длинные тонны

за

обычно используется квадратный дюйм.

Когда на упругий материал действует внешняя сила, материал деформированный и деформация пропорциональна нагрузке. Это искажение или деформация деформаций, и единица деформации измеряется в США и в Англии в дюймах на дюйм, а в Европе измеряется в сантиметрах на сантиметр. Единица деформации, то есть отношение расстояний или длин.

Эластичность. — Любой материал, подвергающийся внешней нагрузке, деформируется или

напряженный. Упругонапряженные материалы возвращаются в исходное состояние.

размеры

при снятии нагрузки, если нагрузка не слишком велика. Такой

искажение или

деформация пропорциональна величине нагрузки до

определенная точка,

но когда нагрузка слишком велика, материал необратимо деформируется,

а при дальнейшем увеличении нагрузки до определенного предела

материал ломается. Свойство восстановления исходных размеров при удалении

внешняя нагрузка известна как эластичность.

Свойство восстановления исходных размеров при удалении

внешняя нагрузка известна как эластичность.

Модуль эластичности. — В пределе упругости отношение напряжений деформации известен как модуль эластичности (т. е. показатель эластичности).

модуль упругости выражает жесткость материала. Для стали и большинства металлов это постоянное свойство очень мало подвергается термической обработке, горячая или холодная обработка, или фактическая предельная прочность металл. Их модули упругости показывают, что, когда стержни одинакового размера из сталь и алюминий подвергаются одинаковой нагрузке, в результате чего упругая деформация в алюминии будет почти в три раза больше, чем в стальной стержень.

Пропорциональный

Эластичный предел. —

Металлы обычно не эластичны по

весь диапазон нагрузки. Предел пропорциональности напряжения

напряжение

известный как пропорциональный предел. Предел упругости – это максимальное единичное напряжение, которому подвергается образец. тест будет поддерживать и все равно вернется к исходному

размеры при снятой нагрузке. Пропорциональный предел и

предел упругости в металлах очень близок друг к другу, настолько, что

они

часто путают, и в настоящее время принято объединять их в

одинокий

срок пропорциональный

предел упругости. Это

является важным свойством, напряжением, которое не должно превышаться в

инженерный дизайн.

тест будет поддерживать и все равно вернется к исходному

размеры при снятой нагрузке. Пропорциональный предел и

предел упругости в металлах очень близок друг к другу, настолько, что

они

часто путают, и в настоящее время принято объединять их в

одинокий

срок пропорциональный

предел упругости. Это

является важным свойством, напряжением, которое не должно превышаться в

инженерный дизайн.

Природа эластичности. — Упругость металлического вещества – это функция сопротивления его атомов разделению или сжатию или вращения относительно друг друга и, таким образом, является фундаментальным свойством материал. Таким образом, эластичность демонстрируется как функция атомных сил. Этот объясняет, почему модуль упругости прочного и хрупкого термообработанный легированная сталь точно такая же, как и у сравнительно слабой и ковкая отожженная сталь.

Выход

Точка. —

Это точка на кривой напряжение-деформация, в которой

стресс выравнивается или фактически уменьшается, пока продолжается напряжение. термин

строго применим только к мягким сталям, так как характеристика

который определяет

его нет ни в других металлах, ни в легированных сталях, ни даже в

нагартован

или нормализованные низкоуглеродистые стали.

термин

строго применим только к мягким сталям, так как характеристика

который определяет

его нет ни в других металлах, ни в легированных сталях, ни даже в

нагартован

или нормализованные низкоуглеродистые стали.

Окончательный Сила. — Наибольшая нагрузка, которую выдержал образец деленная на первоначальную площадь поперечного сечения, называется конечной предел прочности или предел прочности изделия.

Пластичность. — Пластичность – это способность металла постоянно деформироваться. в напряжении без разрыва. В частности, термин обозначает емкость тянутся от большего диаметра проволоки к меньшему. Такой операция, очевидно, включает в себя как удлинение, так и уменьшение площади, и значения этих двух характеристик металла, определенные в Испытание на растяжение обычно принимают за меру пластичности металл.

Прочность. — Прочность была определена как свойство поглощать

значительный

энергии до разрушения. Это мера полного поглощения энергии.

емкость материала, включая энергию как упругой, так и

пластическая деформация при постепенном приложении нагрузки. Один из

самый обычный

испытания на ударную вязкость – это испытание на удар, при котором энергия

поглощен

при разрушении образца внезапным ударом.

Это мера полного поглощения энергии.

емкость материала, включая энергию как упругой, так и

пластическая деформация при постепенном приложении нагрузки. Один из

самый обычный

испытания на ударную вязкость – это испытание на удар, при котором энергия

поглощен

при разрушении образца внезапным ударом.

Природа жесткости. — Прочность металла обозначается количество проскальзывания, которое может произойти внутри кристаллов без в разрыв металла. Возможно, это результат чередующихся проскальзываний. и расклинивания каждой клиновидной кристаллографической плоскости удерживая до большего стресс применены. Хрупкий металл или сплав тоже не перестанут скользить после достигается упругая деформация, иначе остановится только на короткое время период до ломать. Очевидно, что последовательные остановки и скольжения будут производить деформация; поэтому твердые металлы и сплавы часто являются наиболее податливый и пластичный.

Иногда

кристаллы металла могут быть прочными, но границы кристаллов

может содержать примеси, чтобы наименьшая деформация кристалла

масса может вызвать растрескивание хрупкого зернограничного материала. Это относится к стали, содержащей значительное количество фосфора, и к

медь, содержащая висмут.

Это относится к стали, содержащей значительное количество фосфора, и к

медь, содержащая висмут.

Пластичность. — Ковкость – это свойство металла, позволяющее постоянно деформации при сжатии без разрыва. В частности, это означает способность раскатывать или штамповать в тонкие листы. свойство пластичность аналогична, но не такая же, как у пластичность, и разные металлы не обладают двумя свойствами в одном и том же степень: в то время как свинец и олово обладают относительно высокой ковкостью, они не обладают необходимой прочностью на растяжение, чтобы их можно было вытянуть в тонкую проволоку. Большинство металлы обладают повышенной пластичностью и пластичностью при более высоких температурах. Для например, железо и никель очень ковкие при ярком красном калении, (1000°С).

Хрупкость. — Хрупкость подразумевает внезапное разрушение. Это собственность

ломаться без предупреждения, т. е. без видимого постоянного

деформация. Это

является обратной вязкостью в том смысле, что хрупкое тело имеет

небольшое сопротивление разрыву после достижения предела упругости. Хрупкость противоположна пластичности в том смысле, что она

предполагает разрыв без значительной деформации.

Часто твердые металлы хрупкие, но термины не должны быть

перепутаны или используются как синонимы.

Хрупкость противоположна пластичности в том смысле, что она

предполагает разрыв без значительной деформации.

Часто твердые металлы хрупкие, но термины не должны быть

перепутаны или используются как синонимы.

Усталость Отказ. — Если металл подвергается частым повторениям напряжения, в конечном итоге он сломается и выйдет из строя.

Чередования стресса приведет к неудаче быстрее, чем повторение стресс. Под «чередованием ударения» подразумевается чередование напряжение и сжатие в любом волокне. Разрушение металлов и сплавов при многократном или знакопеременные напряжения, слишком малые, чтобы произвести даже постоянное деформация при статическом применении называется усталостной отказ.

Коррозия

Усталость. — Если элемент также подвергается воздействию коррозионных агентов, таких как

как влажная атмосфера или масло, не освобожденное от кислоты, напряжение необходимо

к

причина отказа намного ниже. Самые прочные стали не выдержат

усталость и

коррозия с единичным напряжением волокна не более 24000 фунтов на квадратный дюйм, даже

когда

их конечная сила может указывать на то, что они могут выдержать

гораздо более высокий стресс. Интересно отметить, что единичное напряжение

чрезвычайно

прочная термообработанная легированная сталь, подверженная коррозионной усталости, будет

быть не выше, чем у относительно слабой конструкционной стали.

важность

защиты поверхностей усталостных элементов от коррозии

гальванопокрытием, гальванопокрытием и т. д., если и когда это возможно, очевидно.

Самые прочные стали не выдержат

усталость и

коррозия с единичным напряжением волокна не более 24000 фунтов на квадратный дюйм, даже

когда

их конечная сила может указывать на то, что они могут выдержать

гораздо более высокий стресс. Интересно отметить, что единичное напряжение

чрезвычайно

прочная термообработанная легированная сталь, подверженная коррозионной усталости, будет

быть не выше, чем у относительно слабой конструкционной стали.

важность

защиты поверхностей усталостных элементов от коррозии

гальванопокрытием, гальванопокрытием и т. д., если и когда это возможно, очевидно.

Твердость. —

Качество твердости является сложным, подробное изучение

представляет собой совокупность ряда физических и механических

характеристики. Это чаще определяется с точки зрения метода, используемого для

его

измерения

и обычно означает устойчивость вещества к вдавливанию.

Твердость также может быть определена с точки зрения сопротивления царапанью,

и, таким образом, связано с износостойкостью. Термин твердость

иногда

используется для обозначения жесткости или закалки кованых изделий, потому что

в

твердость металла при вдавливании тесно связана с его прочностью на растяжение

сила.

Термин твердость

иногда

используется для обозначения жесткости или закалки кованых изделий, потому что

в

твердость металла при вдавливании тесно связана с его прочностью на растяжение

сила.

В инженерной практике сопротивление металла проникновению Инструмент с твердым вдавливанием обычно считается определяющим твердость собственность. Был разработан ряд стандартизированных испытательных машин и пенетраторов. изобрел, наиболее распространенными из которых являются Бринелля, Роквелла и Викерс машины.

В испытание по Бринеллю надавливают на закаленный стальной шарик диаметром 10 мм. в поверхность испытуемого материала под нагрузкой 500 или 3000 кг и измеряют площадь отпечатка. Бринелл твердость затем выражается как отношение приложенной нагрузки к площади в впечатление.

В тестах Роквелла используется ряд различных шкал тестирования с использованием

различный

пенетраторы и грузы. Чаще всего используются шкалы «С».

шкала, в которой используется пенетратор с алмазным конусом под большой нагрузкой

150 кг и шкала «В», в которой используется размер 1/16 дюйма. закаленная сталь по диаметру

шар под основной нагрузкой 100 кг. В этом испытании дифференциальная глубина

из

проникновение между проникновением, произведенным незначительной нагрузкой 10 кг, и

навязанный

основная нагрузка принимается за меру твердости.

закаленная сталь по диаметру

шар под основной нагрузкой 100 кг. В этом испытании дифференциальная глубина

из

проникновение между проникновением, произведенным незначительной нагрузкой 10 кг, и

навязанный

основная нагрузка принимается за меру твердости.

В В тесте Виккерса используется индентор с алмазной пирамидой с квадратным основанием. который может быть загружен от 1 до 120 кг. Как и в тесте Бринелля, твердость является выражается через приложенную нагрузку, деленную на площадь поверхности пирамидальный впечатление.

Тест Бринелля обычно используется только для достаточно толстых срезов, таких как

бары

и поковок, в то время как тест Роквелла обычно используется как на толстых

и на тонких срезах, таких как полоса и трубка. поверхностный

Rockwell можно использовать для деталей толщиной от 0,010 дюйма.

тестер

чаще всего используется в качестве лабораторного прибора для очень точных

твердость

измерения, а не как инструмент производственного контроля.