Механическая резка металла: особенности, риски, рекомендации

Механическая резка метала – трудоемкий процесс, который часто бывает единственным возможным вариантом для выкраивания изделий. Он может выполняться как ручным инструментом, так и на стационарных станках.

Механическая резка производится:

- пилами,

- дисками,

- ножницами;

- прессами;

- зарубочными машинами.

В процессе раскраивания деталей этим методом, материал может существенно нагреваться, поэтому часто при использовании станков и высокопроизводительного оборудования необходимо дополнительное охлаждение.

Принципы резки металла

Разрезание ножницами, прессами и зарубочными машинами основано на скалывании металла по линии реза с двух сторон под воздействием давления острой поверхности.

При помощи фрикционных пил разрезают металл за счет повышения температуры поверхности до уровня плавления. В этот момент пила выносит частицы расплавленного вещества, образуя необходимый разрез. При резке фрикционной пилой требуется обязательное охлаждение места воздействия. Важнейшим недостатком резки фрикционной пилой является большое количество искр и наплывы, которые образуются на краях и требуют дополнительной обработки молотком или шлиф-машиной.

Резка зубчатой дисковой пилой основана на снятии металлической стружки зубьями инструмента в процессе вращения на высокой скорости. При каждом обороте пилы стружка снимается по 0,05 – 0,2 мм.

Такой обработке поддаются:

- практически все виды сталей,

- цветные металлы,

- алюминий;

- нержавейка.

Недостатком является постепенное истирание зубьев. Поэтому для дисков большого диаметра, больше 600 мм, используют вставные, чтобы вышедшие из строя легко было заменить на новые.

Металл раскраивается абразивным инструментом, специальными дисками с кремниевым или алмазным напылением. Этот метод часто используется при работе ручным инструментом, болгаркой. Он открывает широкие возможности раскроя металла на месте, вне производственных условий. Абразивный инструмент не используется при работе с материалом, имеющим цинковое покрытие, поскольку резка основана на трении и нагревании. При повышении температуры цинковый и полимерный слой сгорают, лишая материал защиты.

Ленточная пила позволяет раскраивать металлы, как в ручную, так и на специальных ленточных станках. Ручной инструмент – ножовка по металлу – широко используется в быту и основан на снятии стружки с поверхности. Это относительно безопасный вариант, который позволяет свободно работать с небольшими металлическими изделиями. В производственных условиях для движения ленты применяется двигатель.

Это относительно безопасный вариант, который позволяет свободно работать с небольшими металлическими изделиями. В производственных условиях для движения ленты применяется двигатель.

Риски и рекомендации по механической резке в домашних условиях

В быту используется ручной и электроинструмент для раскроя металла. При работе с ножницами и пневмо-ножницами необходимо одевать перчатки, внимательно следить за режущей поверхностью инструмента, не допускать попадания между плоскостями одежды и частей тела.

Особенно опасна работа с болгарками и дисковыми пилами, имеющими мощный мотор. Безопасность обеспечивается:

- специальной одеждой, обувью и перчатками,

- соблюдением техники безопасности,

- защитными очками или щитками, полностью закрывающими лицо.

Перед началом работ нужно убедиться, что в поле действия инструмента не находятся люди, легко воспламеняющиеся предметы и вещества. Проводить работы необходимо на достаточном удалении от деревянных построек.

Разрезаемую деталь нужно надежно закрепить или прибегнуть к помощи второго человека, который будет ее удерживать. Инструмент важно крепко держать двумя руками, чтобы его не вырвало из рук в момент заклинивания круга в материале. Если вы чувствуете неуверенность в своих силах, лучше доверить дело профессиональным мастерам.

Механическая резка металлов » Construction archive

Резка металла является одной из наиболее трудоемких и сложных операций, выполняемых в цехе обработки. На вырезание деталей затрачивают от 30 до 50% времени, необходимого для их полного изготовления. Вырезание деталей в зависимости от вида изделия, из которого вырезают деталь, материала и размеров деталей производят рядом способов: механическим на различных станках, кислородной резкой и плазменной резкой.

Механическую резку производят на ножницах, прессах и пилах. В табл. III.4 указаны типы станков для резки основных видов изделий из стали и алюминия. Знак плюс указывает на возможность применения того или иного станка для резки.

Резка металла на ножницах, прессах и зарубочных машинах основана на скалывании металла по линии разреза, вызываемого давлением ножей или штампов.

На рис. III.7, а показана схема скалывания металла на пресс-ножницах и гильотинных ножницах.

Разрезаемый металл 1 укладывают на стол ножниц 2 и продвигают до упора 3. Металл разрезают нижний 4 и верхний 5 ножи. Нижний нож укреплен в пазу стола ножниц, а верхний в пазу ползуна 6, который в процессе резания совершает движение вниз и вверх. Разрезаемый лист прижимается к столу ножниц прижимом 7.

В первой стадии резания верхний нож деформирует металл упруго, затем начинают появляться пластические деформации, в ходе которых нож вдавливается в металл на 0,2—0,5 6, в зависимости от пластичности металла.

С увеличением давления в металле по линии скалывания начинают развиваться микро- и макротрещины и, наконец (σ>σср), отрезаемая часть отделяется от листа.

С увеличением давления в металле по линии скалывания начинают развиваться микро- и макротрещины и, наконец (σ>σср), отрезаемая часть отделяется от листа.Ножи для резания стали класса С24 и алюминиевых сплавов можно готовить из углеродистой инструментальной стали У8А. С повышением прочности обрабатываемой стали должна повышаться и прочность материала ножей.

Кромки ножей при резании затупляются, а поэтому их периодически повертывают, а после затупления всех четырех режущих кромок снимают и шлифуют.

При установке ножей необходимо строго выдерживать величину зазора а в пределах 0,2—1,2 мм, причем большая величина зазора соответствует резанию более толстого металла. При зазорах менее рекомендованных увеличивается трение верхнего ножа о разрезаемый металл и возрастают силы резания.

При больших зазорах на кромках разрезаемого металла появляются заусенцы, на удаление которых приходится затрачивать много времени.

У пресс-ножниц верхний и нижний ножи расположены параллельно (рис. III.7, б). Скол разрезаемого металла происходит одновременно по всей площади сечения. Усилие, необходимое для разрезания, определяют по формуле

У гильотинных ножниц верхний нож наклонен под углом φ (угол створа) к нижнему (рис. III.7, в).

Усилие разрезания на гильотинных ножницах определяется по формуле

где m1 — коэффициент, учитывающий степень пластичности разрезаемого металла и зависящий от величины зазора между ножами и состояния режущих кромок ножей. Обычно m1 принимают равным 1,1;

m2 — коэффициент, учитывающий те же факторы при резке на гильотинных ножницах. Его средняя величина равна 0,55;

δ — толщина разрезаемого металла, мм;

F — площадь разрезаемого металла, мм2;

σв — временное сопротивление разрезаемого металла, кГ/мм2;

φ — угол створа, равный 2—6°.

На рис. III.8, а приведен график зависимости максимальной толщины разрезаемого листа постоянной ширины от класса стали для гильотинных ножниц, рассчитанных на резание листа размером 40х4000 мм из стали класса С24.

В практике наиболее часто применяют гильотинные ножницы. Они позволяют резать за один ход ножа детали большой ширины, а также разрезать широкие листы на полосы. На рис. III.9 показана конструктивная схема одних из таких ножниц. Основными частями ножниц являются: станины 1, стол 2, ползун с верхним ножом 3, прижим 4, мотор 5 с системой валов и маховиков, педаль включения хода ползуна 6.

Технические характеристики некоторых листовых ножниц приведены в табл. III.5.

Для облегчения резки листов гильотинные ножницы оборудуют рядом приспособлений. На рис. III.10, а показана организация рабочего места у листовых ножниц.

На схеме обозначены: ножницы 1, стол-рольганг 2 для подачи листов при поперечной резке, самоходная тележка 3, перемещающая лист при его разрезании на полосы, лебедка 4 и вспомогательная тележка 5 для вытягивания из-под ножниц вырезаемых полос, вспомогательный стол 6 и тележка для обрези 7 или мелких деталей.

У ножниц организуют также стеллажи для складирования и наметки листов 8 и стеллажи для хранения готовых деталей 9. На ножницах обычно работает бригада из двух резчиков 4-го и 3-го разряда.

При продольном разрезании листа ширина отрезаемой полосы зависит от ширины зева ножниц, т. е. расстояния от линии реза до края станины (рис. III.10, б).

Детали из листов вырезают по упору, по линиям, размеченным или намеченным на поверхности металла, а также по шаблонам, накладываемым на поверхность листа.

При вырезании деталей из алюминиевых листов на их поверхность под прижим подкладывают кожаную или резиновую полосу, которая предохраняет поверхность обрабатываемого листа от повреждения.

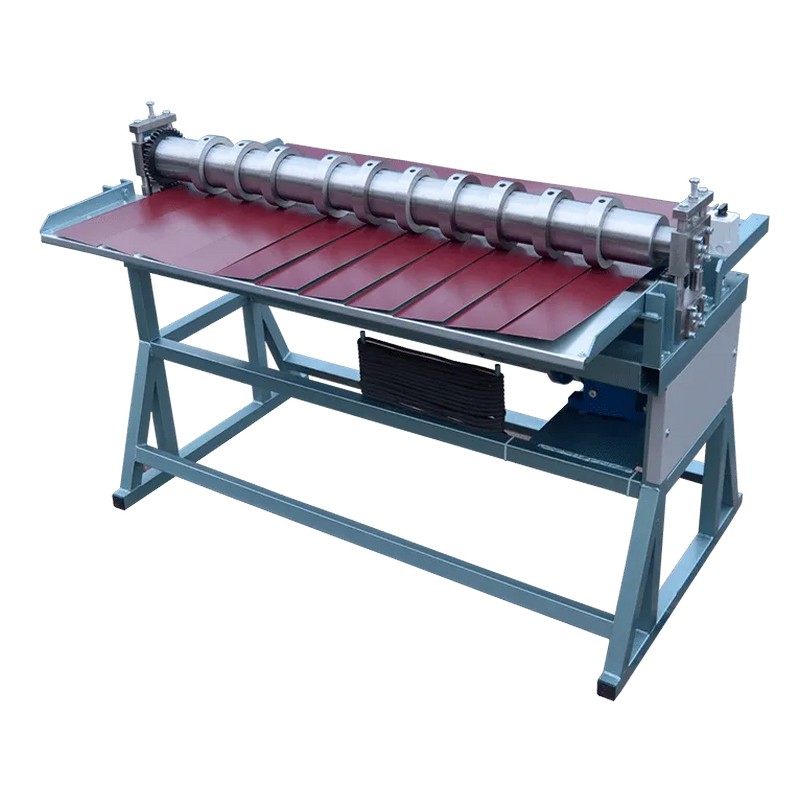

Дисковые ножницы применяют на заводах, изготовляющих преимущественно конструкции из листа средней толщины (до 12 мм): емкости и газгольдеры. С помощью ножниц можно получать листы строго одинаковой ширины с хорошо обработанной кромкой. У дисковых ножниц режущим инструментом являются стальные диски (рис.

Размеры дисков назначают в следующих пределах: диаметр D (40-М25) δ, толщину h от 15 до 30 мм. Один диск перекрывает другой на величину С, равную (0,5— 0,8) 6. Зазор между дисками а равен (0,1—0,2) б. Диски готовят из тех же марок инструментальной стали, что и ножи.

На прессах изготовляют методом штамповки мелкие детали со сложным очертанием. Для штамповки пресс оборудуют нижним и верхним штампами (рис. III.11). Штампы готовят из инструментальных сталей, указанных в табл. III.28. При штамповке деталь образуется в результате скалывания металла по периметру штампов.

Поскольку штампы стоят дорого, штамповка экономически целесообразна при изготовлении не менее 1000 шт. одинаковых деталей.

Равнобокие и неравнобокие уголки разрезают на уголковых ножницах (рис. 111.12).

Ножницы состоят из станины 1, одного или двух режущих устройств 2 и механизма 3, приводящего в движение верхние ножи 4 режущих устройств.

Каждое режущее устройство (рис. III.

13, a) имеет нижний неподвижный 1 и верхний подвижный 2 ножи. Подвижный нож перемещается под углом 45° к горизонту и одновременно режет обе полки уголка 3. Ножи изготовляют из тех же сталей, что и ножи листовых ножниц.

13, a) имеет нижний неподвижный 1 и верхний подвижный 2 ножи. Подвижный нож перемещается под углом 45° к горизонту и одновременно режет обе полки уголка 3. Ножи изготовляют из тех же сталей, что и ножи листовых ножниц.Технические характеристики уголковых ножниц приведены в табл. III.6.

С увеличением прочности стали сечения уголков, которые могут резать ножницы, уменьшаются. На рис.III.8, б изображен график, показывающий зависимость размеров уголка, который могут резать уголковые ножницы от класса стали.

Для удобства работы уголковые ножницы 4 (рис. III.13, б) оборудуют рольгангом 5 для подачи уголков к ножам и упорами 6, которые позволяют резать уголки на необходимую длину без наметки. Упоры передвигают по направляющим 7 и закрепляют в нужном расстоянии от плоскости реза стопорным болтом 8.

На уголковых ножницах работает бригада, состоящая из двух резчиков 3-го разряда.

Ножницы для балок и швеллеров имеют в составе режущего устройства три ножа (рис.

III.14): верхний в виде клина 1 и два нижних 2, между которыми проходит верхний нож. Верхний нож, опускаясь, прорезает стенку швеллера или балки, а затем, перемещаясь влево и вправо, разрезает полки. Резка балок и швеллеров на таких ножницах весьма производительна. Ножницы оборудуют столами с рольгангами и упорами аналогично ножницам для уголков.

III.14): верхний в виде клина 1 и два нижних 2, между которыми проходит верхний нож. Верхний нож, опускаясь, прорезает стенку швеллера или балки, а затем, перемещаясь влево и вправо, разрезает полки. Резка балок и швеллеров на таких ножницах весьма производительна. Ножницы оборудуют столами с рольгангами и упорами аналогично ножницам для уголков.В табл. III.7 приведены некоторые параметры ножниц для резки балок и швеллеров.

Зарубочные машины служат для выполнения в листах и различных профилях разнообразных вырезов. На рис. III.15 показана схема рабочей части зарубочной машины и примеры вырезов, выполненных с ее помощью в балках, швеллерах, уголках и листовой фасонке.

Процесс образования выреза заключается в следующем. Нож 1 опускается вниз в паз 2, делая в детали 3 вырез (выкол) по периметру паза. Машины могут выполнять вырезы размером до 90×95 мм в металле толщиной до 20 мм.

Фрикционные пилы являются весьма универсальным оборудованием. На них можно резать изделия любого профиля и из любого металла.

Принцип резания металла на фрикционных пилах (рис. III.16) следующий. Диск пилы 1, имеющий по периметру насечку 2, вращается с окружной скоростью до 120 м/сек и одновременно движется в сторону разрезаемой детали 3. При соприкосновении диска с металлом последний от трения нагревается до пластического состояния, а насечка на кромке диска отрывает частицы металла и выносит их из разреза. Сам диск охлаждают водой.

Диски готовят из легированной инструментальной стали толщиной от 4 до 12 мм. Насечка дисков примерно через 500 ч работы стирается, и ее возобновляют.

Основные технические характеристики некоторых фрикционных пил приведены в табл. III.8.

Фрикционные пилы оборудуют механизированными столами для подачи металла, упорами для фиксации длин отрезаемых деталей и прижимами для закрепления деталей при резке. Работу на фрикционных пилах ведет бригада в составе резчика 4-го разряда и его подручного 3-го разряда.

Мелкие прокатные профили обычно режут сразу по нескольку штук — пачками.

Плоскость реза получается ровной.

Плоскость реза получается ровной.Резка на фрикционных пилах имеет и недостатки. Так работа пилы сопровождается неприятным резким звуком, нагретые частицы, выбрасываемые диском, затрудняют видимость, на кромках деталей образуются наплывы 4. Кроме того, на удаление наплывов рубильным пневматическим молотком или шлифовальной машинкой уходит много времени.

Зубчатые дисковые пилы широко применяют для резки различных профильных изделий как из сталей, так и из алюминиевых сплавов. Режущим инструментом у пил данного типа является стальной диск с зубьями, расположенными по его периметру. Зубья можно выфрезеровать в теле диска либо вставлять их. Во время резания диск вращается и подается в сторону разрезаемого металла. Резка металла происходит в результате снятия с разрезаемого металла зубьями диска стружки толщиной от 0,05 до 0,2 мм.

Диски диаметром до 600 мм обычно изготовляют с выфрезерованными зубьями в теле диска. У дисков большого диаметра зубья вставные, что позволяет заменять их по мере выхода из строя, сохраняя сам диск.

Диски первого типа изготовляют из углеродистой инструментальной стали У12А или легированной инструментальной 9ХС. Вставные зубья (сегменты) дисков большого диаметра обычно выполняют из быстрорежущей стали P18. Некоторые сведения об этих сталях приведены в табл. III.25. Зубья дисков периодически затачивают.

Диски первого типа изготовляют из углеродистой инструментальной стали У12А или легированной инструментальной 9ХС. Вставные зубья (сегменты) дисков большого диаметра обычно выполняют из быстрорежущей стали P18. Некоторые сведения об этих сталях приведены в табл. III.25. Зубья дисков периодически затачивают.Общий вид зубчатой дисковой пилы показан на рис. III.17. Здесь: 1 — диск, 2 — упор, фиксирующий длину отрезаемой детали, 3 — разрезаемое изделие, 4 — сегмент пильного диска.

Некоторые технические характеристики зубчатых дисковых пил приведены в табл. III.9.

Режимы резания зубчатыми пилами зависят от обрабатываемого материала и материала режущей части диска. Рекомендации по выбору режимов даны в табл, III.10.

Приведенные режимы предполагают применение при резке сталей охлаждающих жидкостей. Резку изделий из алюминиевых сплавов ведут, как правило, без охлаждения, применяя его только при резке металла толщиной более 15 мм.

Плоскость реза, выполненного на зубчатой пиле, не требуется дополнительно обрабатывать даже в тех случаях, если она должна воспринять усилие от другого элемента путем взаимного плотного касания.

Зубчатые пилы оборудуют, как и все металлорежущие станки, рольгангами, упорами и прижимами. На зубчатой пиле работу ведет один резчик 3-го разряда.

На одном из заводов Главмостостроя для механической резки алюминиевых сплавов созданы специальные маятниковые станки с дисковыми фрезами конструкции Дубинкина — Дудкина, напоминающие по кинематической схеме деревообрабатывающие станки.

В последнее время, в связи с применением для строительных конструкций сталей высокой прочности, технологи столкнулись с рядом трудностей по резке металла. Возможности ножниц всех видов, ввиду их ограниченной мощности, сузились, а стойкость режущего инструмента, в том числе и дисков зубчатых пил, снизилась. Поиски новых материалов для режущего инструмента натолкнула на мысль использовать для резки абразивные материалы и искусственные алмазы. Некоторый опыт по применению этих материалов имеется у машиностроителей.

Пилы с абразивными дисками имеют круги, у которых в качестве режущего материала используются зерна электрокорунда нормального или карбида кремния на бакелитовой связке.

Отрезные круги по стандарту выпускают диаметром до 600 мм с толщиной до 14 мм. Скорость резания абразивными кругами достигает 50 м/сек, а подача — 50—75 мм/мин. Качество поверхности реза хорошее.

Отрезные круги по стандарту выпускают диаметром до 600 мм с толщиной до 14 мм. Скорость резания абразивными кругами достигает 50 м/сек, а подача — 50—75 мм/мин. Качество поверхности реза хорошее.Пилы с алмазными кругами имеют металлический диск, по периметру которого в пазы на металлической связке запрессован алмазоносный слой, содержащий порошок искусственных алмазов. Алмазные круги достигают диаметра 2500 мм при толщине 10 мм. При этом толщина алмазоносного слоя равна 7 мм.

Скорость резания алмазными кругами колеблется в пределах от 20 до 90 м/сек при подаче 50—75 мм/сек.

Высокие режущие свойства указанных материалов определяются их особой микротвердостью. Микротвердость электрокорунда нормального равна 1800— 2400 кГ/мм2, карбида кремния — 2800—3300 кГ/мм2, а алмазов — примерно 10 000 кГ/мм2.

Оборудование и правила безопасности при механической резке металла

Резка позволяет разделить прокат на разные кусочки, элементы или заготовки. Чаще всего используется механический метод, требующий определенного инструментария или применения физического труда. Он отлично подходит при малых объемах работы.

Чаще всего используется механический метод, требующий определенного инструментария или применения физического труда. Он отлично подходит при малых объемах работы.

Виды механической резки

- С использованием стационарной циркулярки. Метод подходит для резки деталей из любых металлов, кроме железа. Также используется в случаях, когда нужно провести обработку профилей малого размера или разделить лист на круги и квадраты. Позволяет получить максимально качественный и ровный срез с минимальными допусками.

- С применением болгарки. Подходит для поперечных разрезов деталей из черного металла, к примеру, арматурных прутов, труб, уголков. Это трудоемкий и довольно дорогой метод, позволяющий получить резы с самыми малыми допусками и значительной точностью.

- С применением гильотины (рубка). Подходит для обработки листов, как из черного металла, так и из стали.

- С использованием другого инструмента и оснащения – ленточнопильных станков, ножниц гильотины с ЧПУ, токарных станков с резцами.

Плюсы и минусы

+ Хорошее качество среза.

+ Потрясающая точность реза.

+ Материал можно разрезать даже под углом.

+ При использовании инструмента для ленточнопильной резки, потеря металла будет минимальна.

— Все указанные методы используются только для произведения прямолинейной резки. Они совершенно не подходят для раскроя металла по кривой линии.

— Производительность данного способа довольно низкая.

— Глубина пропила слишком мала.

Техника безопасности

- Перед зажиганием пламени резака протестируйте герметичность все соединений. Где необходимо, подожмите гайки.

- Проверьте смазку уплотнительных областей вентилей.

- Чтобы включить огонь резака, нужно заранее открыть кислородный вентиль на четверть оборота. Такая мера разрядит газовые каналы. Затем нужно открыть вентиль емкости с горючим газом и зажечь состав, регулируя его мощность с помощью ручек устройств.

- Затем разогрейте материал до соломенного цвета, а затем откройте вентиль емкости с режущим кислородом и приступите к процессу.

- Если нужно выключить огонь, последовательно прикройте вентили емкостей с горючим газом и с кислородом.

- Слишком нагревшийся наконечник резака охлаждают водой, после закрытия вентиля на емкости с горючим газом.

- Засорившийся мундштук чистят специальной медной или алюминиевой иглой.

Механическая резка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Механическая резка

Cтраница 1

Механическая резка производится в основном на ножницах и применяется преимущественно для прямолинейного реза листов толщиной до 20 мм. Наибольшее применение имеют гильотинные ножницы с ножами длиной от 1 до 3 м и пресс-ножницы с длиной ножей до 700 мм. Для криволинейного реза толщин до 6 мм применяются роликовые ножницы с дисковыми ножами. Для прямолинейного реза больших тйцин и для криволинейного реза толщин свыше 6 мм применяется преимущественно газокислородная резка ручная, полуавтоматическая и автоматическая. [1]

[1]

Механическая резка должна происходить при температуре не выше 60 С, поэтому винипласт и инструмент следует охладить водой или сжатым воздухом. Прямолинейную резку винипласта осуществляют на дисковой пиле, криволинейную — на ленточной. Для снятия фасок под сварку используют электрорубанок с углом заточки не менее 50; выступ режущей кромки должен быть 0 8 — 1 мм. [2]

Механическая резка снятием части металла состоит в том, что режущий инструмент и разрезаемый металл перемещаются один относительно другого, и в это время инструмент отделяет часть металла. При резке металла таким способом широко применяются ленты и диски, снабженные зубьями. Зубья представляют собой работающие друг за другом резцы. [3]

Механическая резка ножницами и пилами является основным способом получения прямых резов для деталей толщиной до 25 — 30 мм. Более толстый металл и детали сложной конфигурации, как правило, режутся газом. При механической резке стали ножницами на расстоянии 2 — 3 мм от линии реза сталь сильно наклепывается. [4]

Механическая резка в основном производится на пресс-ножницах и гильотинных ножницах. При этом необходимо учитывать точность реза, производительность и изменение физико-механических свойств зоны реза. Обрезная кромка должна быть перпендикулярна основанию, не иметь вмятин и заусениц. Отклонение от намеченной риски должно быть не более 1 мм. [5]

Механическая резка осуществляется гильотинными и дисковыми листовыми ножницами. [6]

Механическая резка коронкой сохранит качественную структуру материала внутри заготовки, но неизбежно приведет к большим потерям качественного кремния из слитка и удорожанию подложек-заготовок. Однако маловероятно, что такой материал будут брать изготовители планарных подложек, из-за малых диаметров стержней — 3 мм. [7]

Механическая резка осуществляется без снятия стружки на ножницах гильотинных и дисковых и на ножницах для резания сортового проката. Резка со снятием стружки выполняется на металлорежущих станках и дисковых пилах. [8]

Механическая резка может быть разделена на два основных вида: а) скалывание металла по линии реза в результате создания напряжения, превышающего предел прочности, б) удаление металла с линии реза в виде стружки или опилок. [10]

Механическая резка листового и профильного металла в каркасном производстве осуществляется при помощи механических ножниц и пил. [12]

Механическую резку применяют для получения чистого реза и для резки труб из легированных сталей, когда кислородная резка не допускается, а также для резки труб небольших диаметров. Для механической резки применяют стационарные и переносные трубо-отрезные станки, а также токарные станки и дисковые зубчатые пилы. [13]

Механическую резку применяют для прямолинейного реза листов, иногда и для криволинейного реза листов при использовании для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются кислородной и плаз-менно-дуговой резкой. По механизации эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться кислородно-флюсовая или пламенно-дуговая резка. [14]

Механическую резку металлов производят в холодном состоянии. Фибру и картон перед резкой рекомендуется увлажнять. [15]

Страницы: 1 2 3 4

Резка металла: как режут металл

В упрощённом виде технология резки металла заключается в следующем:

- Режущая кромка инструмента внедряется в заготовку;

- Движение инструмента по верхнему слою металла приводит к отрыву его от основной заготовки, срезаемый слой при этом испытывает пластическую деформацию.

Когда создавшееся в этом слое напряжение становится выше прочности металла, происходит скалывание и образуется стружка (элементы припуска постепенно переходят в стружку).

Резка металла может быть холодной и с применением высокотемпературных технологий.

При холодном способе — к материалу применяется механическое воздействие, режущий инструмент при этом должен иметь большую твердость, чем заготовка. В этом случае используются различные пилы, прессножницы, шлифмашинки, болгарки.

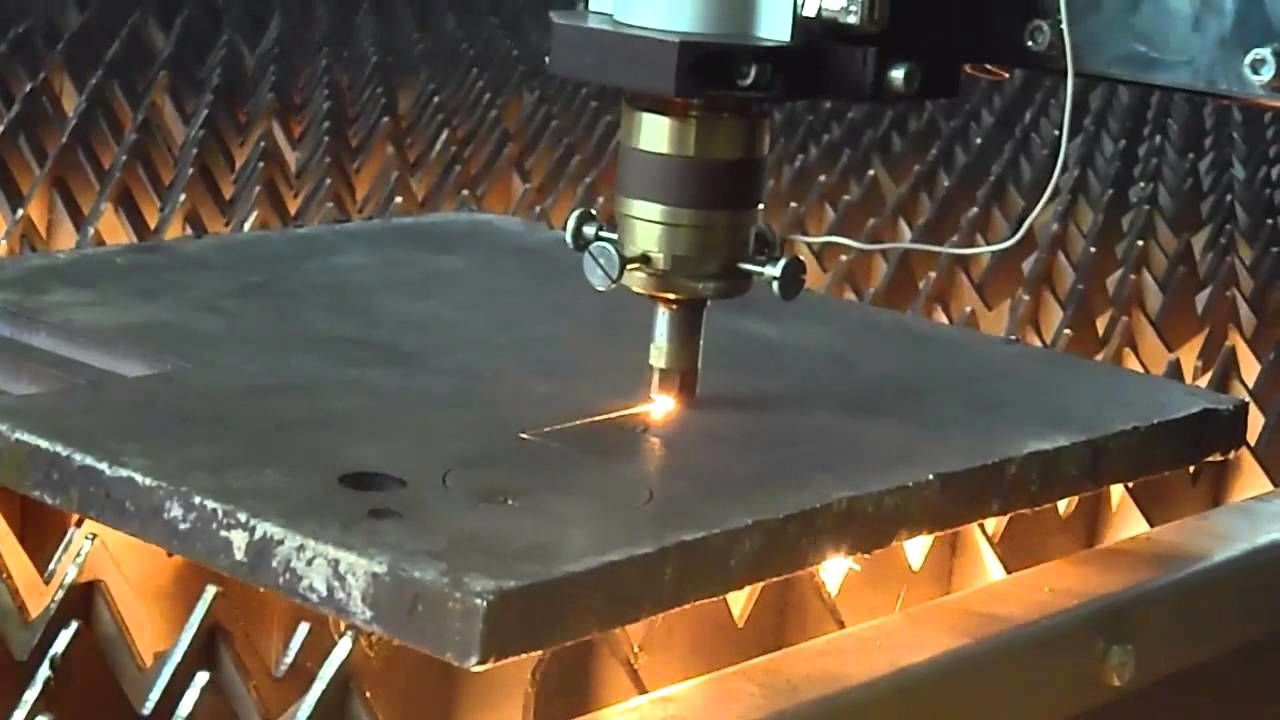

При горячей обработке — металл при помощи инструмента расплавляется в месте разреза, а расплав удаляется потоком газа. Системы для такого способа резки – это автогены, плазменная резка, кислородная, воздушно-дуговая, лазерная.

При применении некоторых способов обработки нельзя получить необходимую чистоту — это воздушно-дуговая, кислородная резка и обработка болгаркой. Поэтому эти способы применяют для подготовительных работ, нарезания заготовок и демонтажа.

Полезно: металлорежущие станки.

Виды резки:

Та как же режут металл?

Способы резки металла можно разделить на несколько групп: механическая резка (зенкование, сверление, фрезерование, шлифование и др), гидроабразивная, лазерная, газовая, плазменная резка.

Механическая резка может производиться при помощи углошлифовальной машины (болгарки), гильотины, стационарной циркулярной пилы, ленточнопильного станка. Существенным недостатком механической резки является то, что с её помощью возможно производить только прямолинейные разрезы. К достоинствам относят экономичность, высокую точность и ровные края разреза.

- Резка болгаркой применяется для сортового металлопроката, имеющего небольшой и средний диметр и используется в производстве уголков, арматуры, квадратов, кругов и т.д. Данный метод отличается, с одной стороны, невысокой производительностью, с другой – малыми количествами побочных продуктов – окислов и окалины в месте разреза.

- Резка циркулярной пилой позволяет производить разрезы под углом, а также достигать высокой точности и качества разреза. К недостаткам можно отнести низкую скорость, ограничения в глубине разреза и сравнительно высокое количество отходов.

- Резка или, точнее, рубка металла гильотиной является наиболее продуктивным и недорогим способом обработки металла. При этом имеются ограничения в производстве деталей со сложной конфигурацией.

- Ленточнопильный станок позволяет производить резку любых металлов и сплавов, в том числе и под углом, с минимальными потерями металла, получая идеальную кромку. Способ имеет ограничения в размерах отрезаемых деталей.

Гидроабразивная резка является одним из инновационных методов и позволяет с высокой точностью производить раскрой металла толщиной до 30 см. При использовании данного метода не требуется последующая обработка краёв разреза. Резка производится на специальном оборудовании при помощи смеси воды с абразивным песком, которая подаётся под высоким давлением через узкое сопло. К преимуществам метода относится отсутствие термического воздействия на металл, что предупреждает его деформацию. К недостаткам – высокая стоимость и неприменимость для металлов, подверженных коррозии.

Газовая резка производится при помощи специального оборудования путём интенсивного оплавления металла, которое происходит под воздействием направленного потока газокислородной смеси. Данный способ подходит для резки металлов и сплавов, имеющих небольшую теплопроводность. Для газовой резки характерно наличие в местах разреза окислов, наплывов и окалины, образующихся под воздействием высоких температур.

Плазменная резка осуществляется при помощи подающейся под высоким давлением смеси газов, в результате чего происходит частичное выгорание , плавление и полное выдувание частиц металла в месте разреза. Данный способ применим к любым разновидностям металла, он является одним из наиболее экономичных и производительных методов (в 4 раза быстрее лазерной резки, в 8 раз – гидроабразивной и в 10 – механической). Потери металла при плазменной резке минимальны, как и негативное воздействие на окружающую среду. Плазменную резку применяют для любого токопроводящего металла толщиной от 1 до 150 мм, при этом полученные детали имеют ровные и гладкие кромки и не требуют последующей обработки. Способ применим как для единичного, так и для серийного производства.

Лазерная резка металла происходит на специальных станках под интенсивным воздействием на прокат лазерного луча, который испаряет часть металла. Оставшийся в месте разреза расплавленный металл выдувается потоком газовой смеси. При помощи лазерной резки можно получать детали высокой точности и любой конфигурации, с ровными, не требующими обработки краями. К достоинствам можно отнести и отсутствие деформации.

Недостатками данного метода являются его высокая стоимость, ограничения в толщине проката (до 20 мм) и типе металла (метод плохо подходит для нержавеющей стали, алюминия и других металлов, обладающих высокой отражающей способностью).

Дополнительно:

- Резка металла под водой.

- Резка чугуна.

- Резка цветного металла.

Автор поста: Alex Hodinar

Частный инвестор с 2006 года (акции, недвижимость). Владелец бизнеса, специалист по интернет маркетингу.

Виды резки металла — обзор современных технологий

Сейчас мы познакомим вас с основными способами резки металла, об их преимуществах и сферах применения. Более подробно читайте далее.

Раскрой металлических листов и производство заготовок заданных размеров из профильного проката требует выполнения определенных операций по специальным технологиям. Прочность, хрупкость, термостойкость, уровень электропроводимости и химический состав сплава при этом непременно учитываются. Обработка должна обеспечить получение деталей максимально точного размера без нарушения основных его свойств.

Для наиболее качественного выполнения этих задач разработаны различные виды резки металла, отличающиеся как сложностью технологии, так и универсальностью применения. Большинство из видов резки реализуются в на промышленном оборудовании, отличающимся сложностью устройства, высокой продуктивностью и возможностью установки систем ЧПУ. Но есть ряд способов резки, которые можно реализовать и с помощью портативных станков и приспособлений в небольшой мастерской, домашнем гараже или непосредственно на объекте, где производится монтаж металлоконструкций.

В этой статье вы можете познакомиться с основными способами резки металла, узнать об их преимуществах и сферах применения. Более подробно виды металлообработки резкой рассмотрены в специальных статьях рубрики, каждая из которых посвящена конкретному способу и оборудованию, которое при этом применяется.

Промышленные виды резки металла

Наиболее популярны технологии резки, позволяющие производить максимальное количество деталей высокой точности за короткий промежуток времени. На крупных предприятиях чаще всего используются:

- плазменная;

- лазерная;

- газовая;

- гидроабразивная

- резка металла на станках с ЧПУ

Плазменная резка — обработка токопроводящих металлов и диэлектриков любой твердости струей раскаленного газа (плазмы) при температуре 5-30 тысяч градусов Цельсия, разогнанной электрическим полем до скорости около 1500 м/с. Режется, в основном, листовой металл толщиной до 200 мм. После прохода струи плазмы получается очень тонкий, ровный и гладкий разрез, не требующий дополнительной обработки кромок. Технология плазменной резки одна из самых точных и быстрых. Прилегающая к разрезу зона металла не перегревается и структура ее не нарушается.

Технология лазерной резки

Лазерная резка — не уступает по точности обработке плазмой. В этом случае рабочим органом выступает мощный лазерный луч высокой точности фокусировки. Металл мгновенно плавиться, сгорает и испаряется, оставляя чистый узкий рез. Если производится обработка листов толщиной более 15 мм, то зона реза дополнительно обдувается инертным газом, воздухом или охлаждается водой. Чаще всего применяется лазерная резка при изготовлении сложных по контуру деталей из цветных металлов, сплавов и сталей толщиной 12-20 мм. Преимущество — возможность резки сверхтонких и очень хрупких материалов.

Гидроабразивная резка, в отличие от предыдущих способов, предусматривает механическое, а не термическое воздействие. Но резцом выступает обычная вода в смеси с абразивным порошком, подающаяся под высоким давлением. Обеспечивает рез толщиной не более 0,5-1,5 мм на листах толщиной до 300 мм. При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека.

Гидроабразивная резка металла на станках ЧПУ позволяет обрабатывать пакеты из нескольких листов, что очень удобно при крупносерийном производстве. Недостаток — возможность коррозионных воздействий.

Газовая резка металла, как и резка сваркой (электродной), предполагает воздействие на материал температуры, которая значительно выше точки плавления в ограниченной зоне действия кислородно-пропанового потока. Отличается невысокой точностью реза, но не требует чрезмерно сложного оборудования и может производиться в любых условиях. Резка электродами приносит те же результаты, но требует подключения оборудования к электросети.

Механическая резка металла

Для изготовления различных деталей методом резки можно также использовать механические резаки, прессы, пилы, абразивные круги. Безогневая резка применяется на трубопроводах, по которым перекачивается газ, нефть или продукты ГСМ. Технология резки металла, при которой используется исключительно механическое воздействие, широко распространена как в промышленности, так и на полупрофессиональном и бытовом уровне.

Отрезные станки с дисковыми пилами (кругами) производятся как в виде ручного инструмента (болгарки), так и в виде стационарного или мобильного оборудования. Резка труб, профиля и листа производится путем воздействия вращающегося с большой скоростью абразивного круга на металл, при котором возникает большая сила трения, приводящая к нагреванию и выгоранию металла в зоне контакта.

Резать можно с высокой точностью (толщина реза всего 1-2 мм) и с высокой скоростью. Очень удобны такие станки при изготовлении строительных и водопроводных конструкций, в ремонтных работах.

Вторым по популярности способом механического раскроя листа является рубка металла. Горизонтально расположенный нож прижимается к листу с большой силой и разрушает его в зоне контакта. Работает пресс как обычные ножницы с двумя скользящими мимо лезвиями. Усилие создается гидравликой, пневматикой или эксцентриковым механизмом.

Мощные гидравлические и пневматические ножницы (гильотины) могут справиться со сталью или другими сплавами высокой прочности толщиной в несколько сантиметров. Недостатком такого метода является невозможность обработки хрупких и недостаточно пластичных металлов, их лучше резать лазером, плазмой или иным инструментом. Важным преимуществом гильотин является возможность установки программного управления для повышения скорости работы и точности выполнения операций.

В это же время резка и рубка профлиста может выполняться на переносных сабельных гильотинах, которые можно установить непосредственно на объекте — они не требуют подключения к сети и приводятся в движение только силой руки или ноги человека. Особенности материала — наличие оцинковки и полимерного покрытия, ограничивает использование болгарок, плазморезов или других инструментов, предполагающих нагревание до высокой температуры. При этом разрушается покрытие и в зоне реза возникают трудноустранимые очаги коррозии.

Резка металлочерепицы возможна только механическим способом. При продольной резке вдоль профиля можно использовать роликовый резак или специальные ножницы по металлу. Диагональная и продольно-поперечная резка возможна только при помощи специальных инструментов — электроножниц по металлу со специальными насадками.

Данная статья предлагается в качестве предварительного обзора чаще всего применяющихся на практике в промышленных и домашних условиях видов резки листового и профильного металла. Более подробно об их применении в конкретных условиях вы можете узнать в соответствующих рубриках сайта.

Своим опытом в сфере резки металла предлагаем поделиться на нашем сайте в разделе «Комментарии». Ждем также ваших обзоров конкретного оборудования, которым вы пользуетесь. Нас и наших читателей интересует как мнение профессионалов, так и любителей работать с металлом.

Резка металла

Наши услуги резки

Мы предлагаем услуги по резке изделий из металла: листовые заготовки, арматура, профильный металлопрокат. В зависимости от срочности и технических требований к деталям вашего заказа, работы выполняются на оборудовании – станке с лазерной резкой, пиле для резки металла, или металл рубится на гильотине.

Выбор метода резки стального проката определяется назначением деталей, нормами допуска, предъявляемыми к заготовке, типоразмером заготовки.

Механическая резка

Профильный прокат – швеллер, балка, труба, применяемые для изготовления сборочных деталей различных конструкций, характеризуются основным линейным размером – длиной, поэтому в процессе изготовления режутся в размер при помощи ленточной пилы.

Листовая заготовка унифицированного стандартного размера преимущественно вырубается из целого листа при помощи гильотины. Инструментом для резки металла таким способом является специальный нож, гильотинная установка бывает гидравлического, пневматического действия с электроприводом, либо механическая ручная (используется только в малых цехах индивидуальных кузниц). Нарезанные таким образом листы из металла получаются в размер.

Также при применении гильотинных устройств успешно прорезаются (пробиваются) отверстия простой и сложной конфигурации в листах и стенках балок, швеллеров. Точность реза под прямым углом из плоскости детали зависит от толщины и размера заготовок, а также состояния режущего ножа и мощности оборудования может составлять ± 1-2 мм.

Плазменная резка

При помощи газопламенного оборудования из листовых заготовок производится заготовка деталей сложных форм.

Наиболее распространенным и самым эффективным способом раскроя является газовая резка ручным способом. Работая горелкой и газовым оборудованием, осуществляется, как правило, нарезка малых, индивидуальных деталей, а также при выполнении операций по разделке кромок, снятие лишнего материала, в случаях, когда применение производственного оборудования не оправданно экономически. Резка металла газом происходит под действием горящей струи газа. Резка производится в основном пропаново-кислородной, реже ацетиленово-кислородной смесью газов. Использование ацетилена и пропана имеет свои особенности, зависящие от химического состава стали и назначения детали. Например, если нужен более точный рез и более экономичный расход, то лучше использовать ацетилен, если край реза не имеет значения, то – пропан.

Надо помнить, что при воздействии газопламенного оборудования получается широкий рез с неровными кромками с большим количеством окалин, который затем требует дополнительной обработки. Поэтому применение ручной газовой резки при больших объемах выполнения работ довольно ограниченно.

Для передела листовых заготовок в промышленных объемах применяются станки для плазменной резки металла с ЧПУ. Процесс происходит в среде плазмообразующего газа, чаще всего это кислородная или воздушная смесь. И та и другая имеет свои достоинства и недостатки. Аппараты плазменной резки разной мощности и производителей позволяют осуществлять резку металла различных марок сталей и толщине от 1 до 600 мм. Недостатком качества реза является характерная для плазменной резки, так называемая конусность кромки – наклон стенок вырезанного отверстия относительно плоскости листа, обычно в пределах 2-4°, возникает из-за технологической особенности закручивания газового потока в среде.

Лазерная резка

Для точной резки используют лазерный станок для резки металла. Применение такого метода позволяет добиться большей выработки, малого количества обрези листа, при правильном раскрое. Также резка листового металла лазером позволяет делать рез высокой точности. Метод основан на испарении металла под воздействием лазерного луча, возбуждаемого в резательном аппарате под действием электрического тока и направления пучка света через специальную линзу. Из-за большой расходимости лазерного луча раскрой деталей с использованием лазера целесообразно при толщинах до 220 мм. Но твердосплавные лазеры отлично не только режут, но и гравируют, осуществляя выборку стали под режущим инструментом на заданную глубину, поэтому широко такой способ обработки используется в изготовлении стальных предметов интерьера. Также лазерная резка металла очень нужна при раскрое тонколистовых конструкций из различных сплавов.

Преимущества

- высокая производительность оборудования завода, быстрые сроки осуществления заказов по резке металла в СПб;

- заказ продукции в любых объемах;

- индивидуальный подход к каждому заказчику;

- конкурентные цены на плазменную резку металлов и гибкая ценовая политика;

- специальные цены при заказе крупного объема работ по резке металла плазмой;

- плазменная резка металлов доступна по цене, стоимость заказа определяется вашим персональным менеджером индивидуально на основании параметров вашего технического задания.

Процессы термической и механической резки внутри

Несмотря на то, что центры обслуживания металлов являются одними из самых сложных и устойчивых к внешним воздействиям, они могут резать и формировать металл для конкретных строительных проектов. Резка металла зависит от того, какой это металл и какую роль он будет играть в стандартной строительной работе.

Для разных проектов требуются разные металлы различной формы, и именно тогда в игру вступает сервисный центр по металлу.У них есть инструменты, необходимые для разрушения металлов и придания им точной формы, указанной в чертеже.

Процесс резки металла можно разделить на две большие категории, известные как процессы термической резки и процессы механической резки. Прежде чем решить, какой металл использовать, важно понять особенности каждого процесса резки металла и то, как они повлияют на результат.

Процессы термической резки

В этом процессе используется источник энергии для нагрева и разжижения определенных частей металла для термической резки.Резка выполняется путем точного выдувания расплавленного металла из твердого металла.

Три наиболее распространенных процесса термической резки:

- Газовая резка — кислород, используемый в сочетании с ацетиленовым или пропиленовым топливом, создает пламя для резки и средства для выдувания расплавленного металла

- Плазменная резка — электрическая дуга является источником тепла для нагрева, резки и выдувания расплавленного металла

- Лазерная резка — энергия лазера создает монохроматический когерентный световой луч, который направлен на плавление и резку металла.

В зависимости от области применения термическая резка часто является предпочтительным методом, поскольку она намного быстрее, чем другие процессы.

Процессы механической резки

В отличие от тепловых применений, связанных с тепловыми процессами, процессы механической резки включают физический разрез металла. Качество резки может сильно различаться в зависимости от конкретного типа используемого автоматизированного процесса резки. Есть несколько методов, которые считаются очень благоприятными, поэтому они используются гораздо чаще.

Пила

При распиловке по металлу используется вертикальный или горизонтальный пропил ленточной пилой и охлаждающая жидкость, которая обычно применяется для компенсации теплоты трения между пилой и металлом. Распиловка — это эффективный способ производства металлов самых разных форм, типов и размеров. С другой стороны, он медленнее, чем другие методы производства.

Митра

Торцовочные пилы используют дисковые пилы по металлу, обычно состоящие из карбидов. Во время вращения лезвие опускается под определенным углом, чтобы делать точные разрезы.

Стрижка

Применяя значительную силу, при резке металл сжимается до острого края, деформируется и, в конечном итоге, разрезается до металла. Эта тактика чаще всего применяется при резке листового металла. Несмотря на то, что это высококачественная стрижка, в процессе обработки края могут оставаться непривлекательными.

Дырокол

Этот метод в основном используется для резки металла на трубы или цилиндры. Работает аналогично стрижке. Металлический инструмент определенной конфигурации вдавливается во вновь формируемый металл до тех пор, пока не будет выбита форма.

Вырезка

Вырубка использует ту же тактику, что и стрижка, за исключением того, что стороны медленно стираются для создания определенной формы, что делает этот метод предпочтительным для трехмерных объектов. Вырубка в основном используется для листового металла или тонкого прутка.

Бурение

В металл вставляется сверло для вырезания цилиндрических отверстий. Бита с зенковкой также можно использовать для выполнения острых надрезов.

Струя воды

Вода под высоким давлением подается через сопло для резки более мягких металлов.Абразивный материал часто добавляют в качестве эрозионного.

Если вы все еще не уверены, какая тактика лучше всего подходит для резки нужного металла, обратитесь за советом к профессионалам в местном сервисном центре по металлу. Avion Alloys имеет большой опыт создания ассортимента металлов для различных проектов и может точно объяснить, какой метод использовать в зависимости от конечной цели. Для получения дополнительной информации свяжитесь с нами сегодня.

12 июня 2018 г.Steel Cutting Basics: Mechanical Cutting, Part 1

В другом из наших недавних блогов мы обсуждали процессы термической резки стали и других типов металлов.Термическая резка, при которой используется источник тепла для разжижения частей металла и создания разреза, является лишь одним из видов резки для различных металлов.

Компания Wasatch Steel готова помочь со всеми необходимыми операциями по резке в рамках наших услуг по обработке стали. Пожалуй, самый распространенный вид резки металла? Механические процессы, которых несколько, связаны с реальными физическими процессами, а не с нагревом. В этом блоге, состоящем из двух частей, давайте рассмотрим некоторые из простейших процессов механической резки металла, которые вы, вероятно, увидите.

Стрижка

Сдвиг — это процесс физического отделения частей металла от их прежней формы. Он использует острый край, который с силой прижимается к области резки, деформируя лист металла до точки, где создается разрез.

У стрижки есть плюсы и минусы. Он дает отличные и точные разрезы, но в то же время может оставлять деформированный край из-за грубого характера процедуры. Лучше всего использовать для резки основного листового металла.

Пробивка отверстий

Пробивка отверстий, которую также иногда называют просто перфорацией, во многом схожа с методом резки.Однако вместо того, чтобы использовать одну широкую кромку, при пробивке отверстий используется металлический инструмент особой формы (они бывают самых разных форм) с заостренным краем, чтобы создать резкий рез и разрезать муку. Это распространенный вид резки, когда производители или рабочие хотят запечатать металлу определенную форму.

Производство распиловочных работ

Один из самых традиционных форматов резки металла — это производственная распиловка, при которой для выполнения пропила используется ленточная пила. Пиление может выполняться как горизонтально, так и вертикально, и, хотя это занимает больше времени, чем большинство других типов резки, оно также дает фантастически точные пропилы.Кроме того, распиловка пилой применима к различным типам и формам металла, что делает этот процесс универсальным. Когда полотно пилы соприкасается с металлом, создается трение, которое обычно смягчается с помощью базовой охлаждающей жидкости.

Чтобы узнать больше о методах механической резки металла или купить сталь в Интернете у ведущего поставщика в Юте, поговорите с профессионалами в Wasatch Steel сегодня.

Механическая резка или лазерная резка? — Architectural and Industrial Metal Finishing Inc

К наиболее популярным и широко используемым процессам резки на сегодняшний день относятся механическая резка и лазерная резка металла.Оба этих метода решают одну и ту же задачу, но отличаются оборудованием, производственными возможностями и стоимостью. У каждого метода есть свои преимущества и недостатки.

Процесс механической резки и соответствующее оборудование

ВMechanical Cutting используется оборудование с механическим приводом для формирования и придания формы материала в соответствии с заранее заданным дизайном. Токарные, сверлильные и фрезерные станки являются наиболее распространенными станками, которые используются при механической резке.

Lather — это металлообрабатывающие станки, в которых для вращения материала используется двигатель с компьютерным управлением.Для создания желаемой формы используются закаленные режущие лезвия, чтобы удалить ненужную ткань.

Фрезерный станок используется для выполнения необходимых резов, он имеет подвижный стол, к которому прикреплена заготовка вместе со стационарным режущим инструментом. Направления, необходимые для перемещения стола и создания желаемого разреза, задаются вручную или через компьютер. Универсальный, универсальный, плоско-фрезерный и ручной — четыре основные категории фрезерных станков.

Сверлильный станок приводится в действие асинхронным двигателем, и он прикручивается к полу или устанавливается на столе.Он состоит из сверлильной головки, шпинделя, стола, стойки и основания. Цилиндрические отверстия проделываются в заготовке с помощью сверла, которое опускается и поднимается с помощью ручки с тремя зубцами.

Процесс лазерной резки и порядок действий

Лазерная резка — это новый и более эффективный способ резки материала. Он использует устройство выброса энергии для выполнения своей работы. Чтобы сделать необходимые разрезы, используется высокая концентрация потоков фотонов. Эти потоки подвергаются воздействию той области, где должен быть сделан необходимый разрез.Тот факт, что эти лазеры управляются компьютером, исключает вероятность ошибки. Существует два разных типа резаков для лазерной резки: ND YAG и CO2.

Лазерная резка и механическая резка

Поскольку при лазерной резке не только режется материал, но и обрабатывается изделие, можно легко сказать, что лазерная резка является более рациональным процессом по сравнению с его альтернативной механической резкой. При лазерной резке вероятность случайной маркировки или загрязнения очень низка, поскольку нет прямого контакта между материалом и лазерным устройством.Кроме того, лазеры создают меньшую зону термического влияния, что снижает риск деформации и наматывания материала в месте резки.

Однако лазерная резка может быть очень дорогостоящим и сложным методом изготовления. С другой стороны, механические методы очень рентабельны, и их можно легко включить в производственные услуги. В отличие от лазерного оборудования, требующего мощного источника энергии, механическое оборудование требует меньше энергии и не потребляет энергию так быстро, как лазерное оборудование.Лазерные устройства — это в основном периферийное оборудование и они дороги. Такие машины, как линзы, селенид цинка и золотое зеркало, приносят дополнительные расходы, тем не менее, они очень важны для метода лазерной резки.

При выборе между механической и лазерной резкой обязательно помнить, что эти процессы не исключают друг друга. Выбор между одним из них зависит от вашего приоритета, экономии средств и энергии или снижения вероятности деформации и повреждения данного материала.

Сравнение лазерной резки и механической резки

вернуться к статьямЛазерная резка металла и механическая резка — одни из самых популярных и широко используемых сегодня процессов резки. Тысячи предприятий обрабатывающей промышленности используют эти методы как основную часть своей повседневной деятельности. Оба метода различаются по своей природе, но выполняют одну и ту же задачу со своими достоинствами и недостатками. Компаниям, которые хотят использовать оба метода, потребуется два разных комплекта оборудования.

Вот почему большинство отраслей предпочитают выбирать тот, который лучше всего соответствует их потребностям и бюджету. Естественно, у каждой компании будут свои предпочтения, которые могут зависеть от многих вещей. Несколько общих переменных включают производственные возможности, рентабельность и требования к оборудованию.

В сегодняшней публикации на сайте www.qualitetch.com мы расскажем зрителям об обоих методах резки. Идея состоит в том, чтобы проинформировать их об обоих подходах и помочь отраслям сузить круг их выбора в отношении того, какой метод резки будет для них лучше всего.

Механическая резка

Давайте сначала поговорим о механической резке. Используя оборудование с механическим приводом, этот метод резки позволяет формировать любой тип материала в соответствии с заданными проектными спецификациями. В процессе используется много различных типов машин, таких как сверлильные станки, токарные и фрезерные станки. У каждого своя уникальная цель. Сверлильные станки используются для сверления, фрезерные станки для фрезерных и токарные станки используются для точения материала по мере необходимости.

Лазерная резка

Новый, более смелый и эффективный подход к резке материала, лазерная резка, использует устройство излучения энергии для выполнения работы. Высокие концентрации потоков фотонов подвергаются воздействию области материала, чтобы сделать необходимые разрезы. Эти лазеры управляются компьютером, что делает их чрезвычайно точными и практически исключает вероятность ошибки. В результате получается гладкий и полированный срез, отражающий качественную отделку.В настоящее время у компаний есть выбор из двух различных типов лазерных резаков, а именно газообразного CO2 и Nd: YAG.

Сравнение механической резки и лазерной резки

Очевидно, что лазерная резка удерживает край в зависимости от результата. Лазерная резка обеспечивает как резку, так и завершающую обработку материала, что делает его гораздо более желанным для компаний и отраслей в целом. Весь процесс резки чрезвычайно организован и оптимизирован по сравнению с механической резкой.

Нет прямого контакта между лазерным устройством и материалом, что снижает вероятность любого загрязнения или повреждения оборудования или самого материала. Деформация материала — частый побочный эффект механической резки. Это не относится к лазерной резке, потому что при использовании лазера создается все меньше и меньше зон термического влияния. Это защищает оборудование, а также материал и предотвращает его износ или деформацию.

Однако у лазерной резки есть один недостаток — это стоимость.Внедрение лазерной резки может быть дорогостоящим предприятием, которое также будет технически сложным в зависимости от существующей установки компании. С другой стороны, механическая резка значительно дешевле, поэтому сегодня она используется в большинстве отраслей промышленности. Сопоставляя затраты с желаемыми результатами, компании смогут определить, какой подход лучше всего для них.

Как резать металл | Металл Супермаркеты

Хотя металл, как правило, твердый и твердый, его все же можно разрезать с помощью нескольких различных процессов.Понимание того, каковы процессы и какой вариант лучше всего подходит для конкретных типов металла и проектов, важно при определении того, как резать металл (конечно, вы всегда можете посетить супермаркеты металла и сократить свой заказ по размеру). Вот несколько распространенных способов резки металла.

Процессы термической резки

Существует несколько различных процессов термической резки, которые можно использовать для резки металла. В этих процессах используется источник энергии для нагрева определенных частей металла и превращения его в жидкость.В этот момент расплавленный металл отрывается от остального твердого металла, образуя разрез. В некоторых случаях термическая резка предпочтительнее других процессов из-за высокой скорости резки металла.

- Газовая резка является одним из примеров процесса термической резки. Например, газовая резка с кислородным топливом использует комбинацию кислорода и топлива, такого как ацетилен или пропилен, для создания пламени, плавящего металл. Поток кислородно-топливной газовой смеси также используется для выдувания расплавленного металла и создания разреза.

- Плазменная резка похожа на газовую резку, но вместо кислородно-топливной газовой смеси в качестве источника тепла используется электрическая дуга.

- Лазерная резка — это также процесс термической резки, при котором энергия лазера используется для плавления металла. Монохроматический и когерентный световой луч создается внутри лазерного резонатора и фокусируется через линзу на металлический материал. Это приводит к нагреванию и плавлению целевых участков металла, что приводит к порезу.

Процессы механической резки

В процессах механической резки для резки металлических материалов используются физические, а не термические средства. Существует несколько способов механической резки. Скорость и качество резки сильно различаются в зависимости от используемого механического процесса резки.

- Производственная распиловка производится ленточной пилой в горизонтальном или вертикальном положении. Распиловка производственной пилой — это относительно медленный, но очень надежный процесс резки, так как с его помощью можно резать металл самых разных типов и форм.Обычно охлаждающая жидкость используется для отвода тепла, вызванного трением пильного полотна, разрезающего металл.

- Резка — это процесс механической резки, при котором металл режется острой кромкой, которая прижимается с большим усилием. Лезвие деформирует лист до тех пор, пока не образуется надрез. Срезание может дать качественные разрезы, хотя при этом металл может остаться с деформированной кромкой. Резка обычно используется для резки листового металла.

- Резка под углом — еще один часто используемый процесс механической резки.Торцовочные пилы режут дисковой пилой по металлу, часто изготовленной из карбидов. Лезвие вращается и опускается в металлический материал, делая разрез. Уникальной особенностью торцовочной пилы является ее способность резать металлический материал под разными точными углами.

- Пробивка отверстий — это метод резки, похожий на резку. При пробивании металлический инструмент (который может иметь различные формы) с заостренными краями вдавливается в металлический материал до тех пор, пока он не будет отрезан. Пробивка в основном используется для вырезания определенных форм в металле.

- Вырубка часто выполняется методом вырубки. Обычное применение надреза — это удаление материала с металлического листа или пластины, чтобы ему можно было придать трехмерную форму.

- Сверление аналогично пробивке отверстий. Обычно он используется не для разделения материала, а для вырезания формы из материала. Сверление вдавливает сверло в металл для удаления материала. Большинство сверл прорезают в материале цилиндрические отверстия, однако, чтобы сделать конический надрез в металле, можно использовать коронку с зенковкой.

- Гидроабразивная резка — это еще один тип процесса механической резки, при котором вода подается через сопло под чрезвычайно высоким давлением. Для резки мягких материалов можно использовать только воду, однако вода почти всегда сочетается с абразивным материалом, который помогает разрушить разрезаемый металл.

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании. Мы эксперты по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины. Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

Методы резки металла — инженерные концепции

В соответствии с приложениями Usage и требований клиентов Металлы нарезаются желаемой формы и размера; имеющий специфический дизайн.Поэтому важно использовать ТОЧНЫЕ МЕТОДЫ РЕЗКИ МЕТАЛЛА , чтобы гарантировать универсальность и гибкость изготовления металла, отвечающего требованиям заказчиков. Чтобы добиться желаемой конструкции из металлов, важно применять ряд конкурирующих устройств и средств для резки металлов.

Сначала металлы обрабатывались с помощью ручных машин, таких как ножовки, долота и ножницы. Но с течением времени, помимо этих ручных инструментов и меньших режущих устройств, которыми можно управлять вручную, было изобретено и усовершенствовано множество современных точных и точных режущих инструментов, чтобы обеспечить лучшие результаты за меньшее время.Есть много типов металла, и каждый требует своей техники резки. По этой причине существует множество способов резки металлических материалов. Метод, который вы выберете для своего проекта, будет зависеть от типа используемого металла, требуемого уровня точности и предполагаемого использования изготовленной детали и проекта.

Определение резки металла :Резка металла — это «процесс удаления нежелательного материала в виде стружки с металлического блока с помощью режущего инструмента».Человек, специализирующийся на механической обработке, называется машинистом. Помещение, здание или компания, где выполняется обработка, называется механическим цехом.

Ниже приведены методы резки металла , перечисленные ниже, чтобы иметь дело с более надежными и сложными проектами.

Ручной инструмент для резки металла вручнуюДля небольших работ по резке можно использовать ручные инструменты, в том числе ручные ножницы и ножовки, для придания металлу желаемой формы. Этот метод резки лучше всего подходит для проектов с использованием более пластичных металлов, таких как алюминий меньшей толщины.Использование ручных инструментов для резки металла не рекомендуется, если металл необходимо разрезать на очень мелкие кусочки, потому что сила, необходимая для резки металла, может просто сломать его, вместо того, чтобы разрезать его по назначению.

Зубила также можно использовать для удаления излишков металла и уточнения формы. В зависимости от работы вы можете использовать холодное долото с заостренным краем или горячее долото, которое нагревается перед тем, как пробить металл.

Виды процессов (операций) резки металла:Обработка — это не просто один процесс; это группа процессов.Есть много видов обработки. Каждый из них специализируется на создании определенной геометрии детали и качества поверхности.

Некоторые из наиболее распространенных процессов резки показаны ниже. Рисунок

Типы процессов резки металла

(i) Токарная обработка:

Токарная обработка используется для создания цилиндрической формы. В этом процессе обрабатываемая деталь вращается, и режущий инструмент удаляет нежелательный материал в виде стружки.Режущий инструмент имеет одну режущую кромку. Скорость движения обеспечивается вращающейся заготовкой, а движение подачи достигается за счет медленного перемещения режущего инструмента в направлении, параллельном оси вращения заготовки.

(ii) Сверление:

Сверление используется для создания круглого отверстия. В этом процессе режущий инструмент вращается и подается против заготовки, закрепленной в удерживающем устройстве. Режущий инструмент обычно имеет две или более режущих кромки. Инструмент подается в заготовку в направлении, параллельном его оси вращения, образуя круглое отверстие.

(iii) Расточка:

Растачивание используется для увеличения уже просверленного отверстия. Это тонкая отделочная операция, используемая на завершающей стадии производства продукта.

(iv) Фрезерование:

Фрезерование используется для удаления слоя материала с рабочей поверхности. Он также используется для создания полости на рабочей поверхности. В первом случае это называется фрезерованием слябов, а во втором — концевым фрезерованием. В основном процесс фрезерования используется для получения плоской или прямой поверхности.Используемый режущий инструмент имеет несколько режущих кромок. Скорость движения обеспечивается вращающейся фрезой. Направление подачи перпендикулярно оси вращения инструмента.

(v) Отрезка:

Отрезка используется для разрезания металла на две части. При этой операции обрабатываемая деталь вращается, а режущий инструмент движется радиально внутрь, разделяя компоненты.

Использование машин для резки металлаДля крупных проектов или тех, где используются более толстые или более прочные металлы, ручная резка не всегда практична.Существует множество методов машинной резки металла на выбор в зависимости от ваших потребностей в резке металла.

- Шлифовальный станок — Для проектов, где требуется, чтобы готовая деталь была чрезвычайно гладкой, шлифовальный станок может быть вашим предпочтительным инструментом. Использование вращающегося лезвия или круга из абразивного материала; шлифовальный станок использует трение, чтобы изнашивать поверхность металла, пока она не станет гладкой, как при шлифовании дерева.

- Токарный станок — Используя заостренный режущий инструмент против быстро вращающегося куска материала, токарный станок разрезает кусок металла до желаемой формы.Этот станок очень распространен в обрабатывающей промышленности, поскольку он обеспечивает более высокую степень точности.

- Пуансон — Этот станок использует очень большое давление, чтобы вдавить заостренные лезвия в металл или сквозь металл, чтобы придать ему желаемую форму. Давление, создаваемое машинным пуансоном, намного больше, чем может произвести любой рабочий, поэтому этот метод резки подходит для более прочных металлов. Некоторые машинные пуансоны способны производить до 1000 ударов в минуту, что делает этот метод резки очень производительным.

- Струя воды — Используя воду или воду, смешанную с абразивным составом, эта машина направляет интенсивную и концентрированную струю в металл и разрезает его. Этот метод лучше всего подходит для металлов, которые могут быть чувствительны к сильному нагреву или перепадам температуры, поскольку он не использует тепло в процессе.

- Пламя и плазма — Этот процесс похож на струю воды, но вместо этого горючий газ пропускается через горелку для создания интенсивного горячего пламени. Затем пламя разрезает металл, сжигая и плавя его.Пламенные горелки, такие как кислородно-ацетиленовые горелки, очень эффективны для резки. Плазменные резаки известны своей высокой точностью, потому что они горят намного сильнее.

Лазерная резка — один из новейших и наиболее интересных методов резки. Эти фрезы направляют на металл интенсивный луч света, нагревая его до температуры плавления, а затем прорезают металл. Лазерный резак способен концентрировать свет на очень небольшой площади, что делает этот метод подходящим для проектов, требующих очень высокой степени точности.Однако этот метод медленнее и дороже, чем другие методы резки металла.

Статья Источник: alliantmetals.com; ваша артикулбиблиотека; материковая техника

Источник изображения: Metcera

Также читайте:Контур управления

Символы и обозначения P&ID

Расходомер Вентури

Трубка Пито

Кориолисовый массовый расходомер

Конструкция центробежного насоса Клапан и его типыКавитация

Схема трубопроводов и КИПиА — P&ID

Влияние лазерной и механической резки на режущие свойства стали S355N

Основные характеристики

- •

Сравнение механической и лазерной резки, применяемой к деталям, извлеченным из конструкционной стали S355 N.

- •

Образцы, изготовленные с помощью механической резки, в целом работают лучше, чем образцы, обработанные с помощью лазерной резки.

- •

Микроструктура и свойства материалов после лазерной резки оказались благоприятными.

- •

Требования норм также были соблюдены для приложений с многоцикловой усталостью.

- •

Категория усталости для просверленных отверстий, то есть FAT90, оказалась адекватной для элементарных болтовых соединений, вырезанных лазером.

Реферат

Изготовление стальных конструкций недавно регулировалось стандартом EN 1090, который вводит как концепцию класса исполнения, так и минимальные требования к элементам, обрабатываемым методами резки, такими как газокислородная, плазменная и лазерная резка. Последний метод особенно привлекателен для деталей конструкции со сложной геометрией и высокой точностью обработки. Исходя из этих предпосылок, в данной работе сравниваются некоторые свойства стальных листов S355N, обработанных традиционной механической и лазерной резкой, с учетом ограничений, предусмотренных EN 1090 в отношении локальной твердости HV10 для прямых поверхностей резания и приложений для многоцикловой усталости.В частности, микроструктурная характеристика включала оптическую и электронную микроскопию, анализ микротвердости, твердости и остаточных напряжений на обрезных кромках листов из стали S355N толщиной 5 и 15 мм. Кроме того, было изучено поведение многоцикловой усталости как в образцах основного материала, так и в элементарных болтовых соединениях. В то время как фрезерная и сверлильная резка предусматривала прямые и круглые режущие кромки с превосходными свойствами, материал и многоцикловые усталостные свойства кромок, полученных лазерной резкой, удовлетворяли как требованиям EN1090, так и классам FAT Еврокода 3.

Ключевые слова

Прямая кромка

Круглое отверстие

Лазерная термическая резка

Микроструктура

Твердость

Остаточное напряжение

EN 1090

Еврокод 3 FAT класс

Рекомендуемые статьи

Рекомендуемые статьи (0) полный текст© 2017 Elsevier Ltd. Все права защищены.