Виды механической обработки металла | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла. Мадис.

Суббота, 5 Сентябрь, 2015

Практически в любом производстве механическая обработка металлов является основной операцией. Благодаря разнообразию существующих процессов можно изготавливать детали любого назначения, которые используются во многих отраслях промышленности. Результатом любой механической обработки металла является изделие, в точности соответствующее параметрам, заданным человеком.

Существующие виды механической обработки металлов

Технологические методы, применяемые в производстве, подразумевают прямой контакт инструмента с металлом, что накладывает особый отпечаток на технику безопасности при подобных работах. Основные виды механической обработки металла следующие:

- Фрезерование;

- Строгание;

- Точение;

- Штамповка;

- Протягивание;

- Гибка;

- Шлифование.

Рассмотрим далее подробно каждый из этих методов. Все они отличаются между собой технологическими особенностями и характеристиками.

Фрезерование

Для этих операций используются специальные фрезерные станки, на которых можно обрабатывать детали любой сложности. Особенностью этого процесса является то, что вращательное движение имеет высокопрочная фреза, а деталь движется в разных плоскостях. Сейчас современные фрезерные станки оснащаются числовым программным управлением, и с их помощью можно изготавливать сложные детали для любых отраслей промышленности.

Фрезерование применяют в автомобильной, авиационной, строительной и других отраслях. Благодаря компьютерным технологиям теперь необходимо просто задать программу, а обрабатывающий комплекс сам выполнит все необходимые этапы работ. Можно сказать, что фрезерование металла – самый распространенный метод его обработки.

Строгание

Этот процесс заключается в снятии с заготовки верхнего слоя стружки до необходимого уровня. При этом деталь или резак совершает возвратно-поступательные движения в одной плоскости. Существует несколько типов станков, использующих эту операцию. Они могут быть строгально-долбежные, поперечно- и продольно-строгальные, кромкострогальные и другие. Этим видом механической обработки металлов можно добиться максимальной точности и производительности.

При этом деталь или резак совершает возвратно-поступательные движения в одной плоскости. Существует несколько типов станков, использующих эту операцию. Они могут быть строгально-долбежные, поперечно- и продольно-строгальные, кромкострогальные и другие. Этим видом механической обработки металлов можно добиться максимальной точности и производительности.

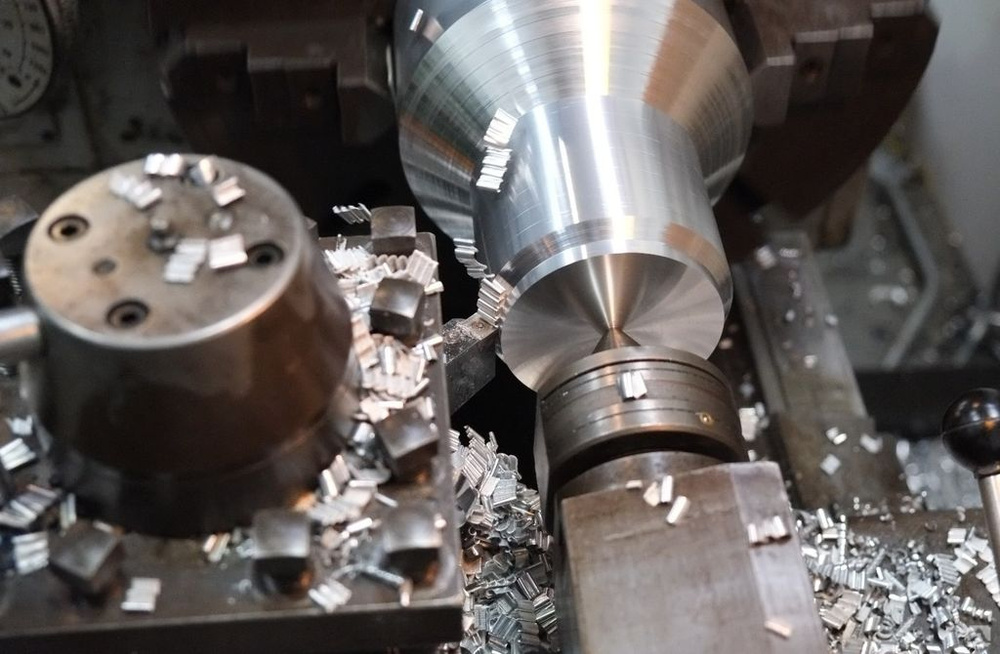

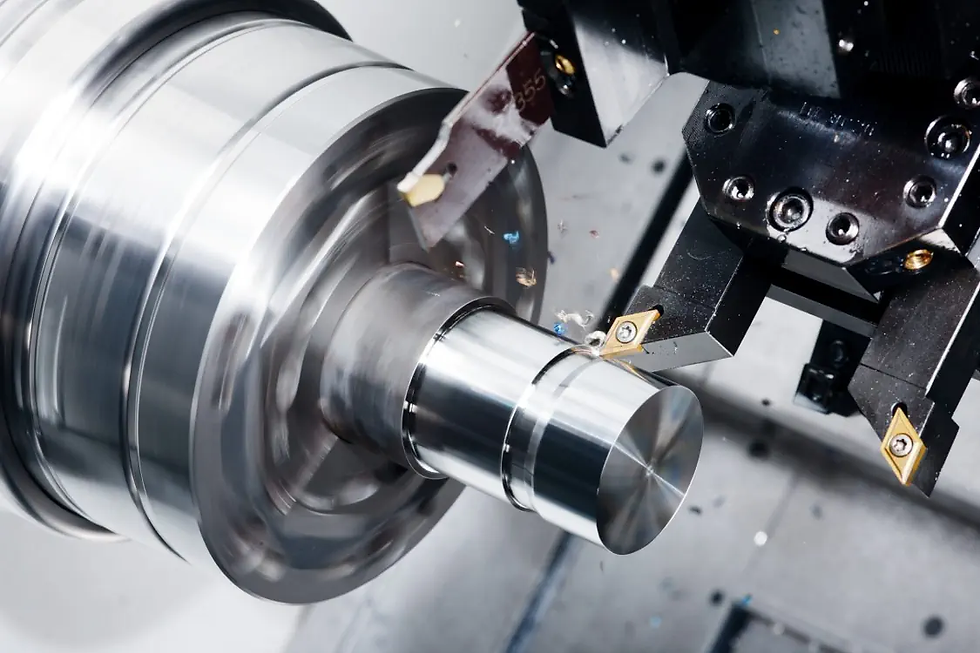

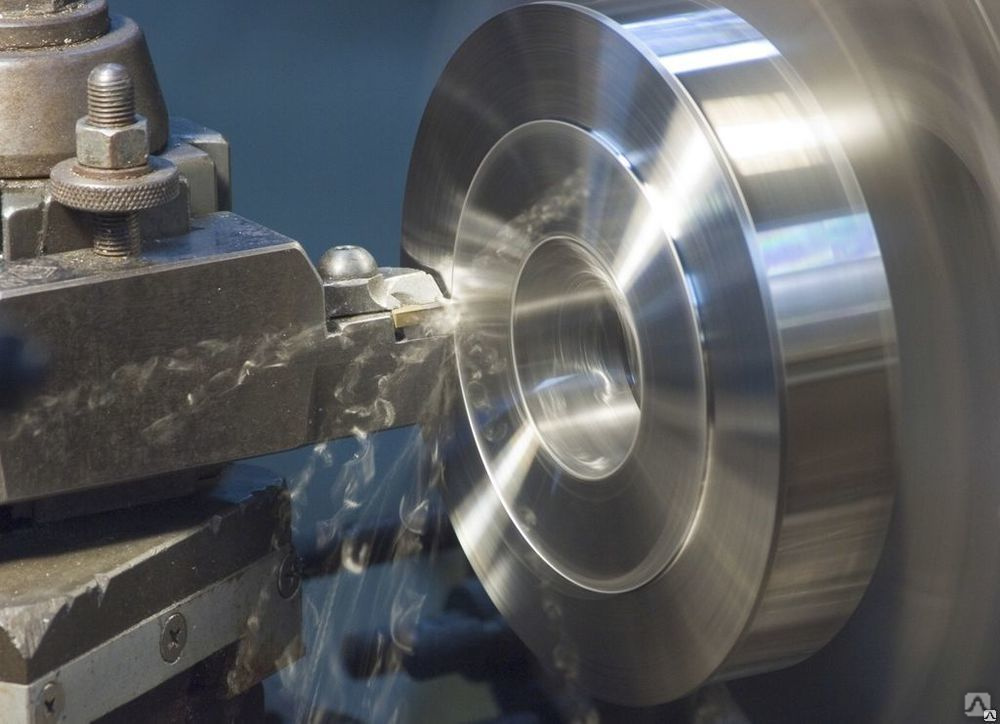

Точение

Также этот способ называют токарной обработкой металла. Он является очень старым и используется практически повсюду. Особенностью этого метода есть то, что заготовка вращается вокруг своей оси, а воздействие на поверхность металла осуществляется при помощи резцов различного назначения, которые снимают верхний слой стружки до требуемого значения.

Множество деталей на промышленных предприятиях имеют цилиндрическую форму, поэтому точение является, наравне с фрезерованием лидером в процентном соотношении среди всех типов обработки.

Штамповка

Детали этим методом изготавливаются посредством пластической деформации изделия. Различают объемную и листовую штамповку. В первом случае деталь получается из простой объемной заготовки с использованием высокого давления, во втором – из листовых заготовок.

Различают объемную и листовую штамповку. В первом случае деталь получается из простой объемной заготовки с использованием высокого давления, во втором – из листовых заготовок.

Для этого процесса обработки металлов применяют специальные прессы, которые имеют различные характеристики. Этим методом можно изготавливать большое количество простых изделий с максимальной производительностью.

Протягивание

Это довольно сложный процесс, который используется при крупномасштабном производстве деталей. Применяют для этого специальные протяжки, которые имеют различные характеристики. Протягивание выполняют при помощи горизонтально-протяжных станков и основными отраслями, где используется данный метод, есть авиастроение и оружейная промышленность.

Гибка

Такой метод подразумевает деформацию заготовки путем ее изгибания. Может применяться как для листовых материалов, так и для достаточно длинных деталей, которые можно обработать этим способом. Часто гнут трубы, листы металла, различные профиля и другие изделия. Важным моментом в этом случае является правильный расчет изделия, чтобы не было разрывов материалов.

Важным моментом в этом случае является правильный расчет изделия, чтобы не было разрывов материалов.

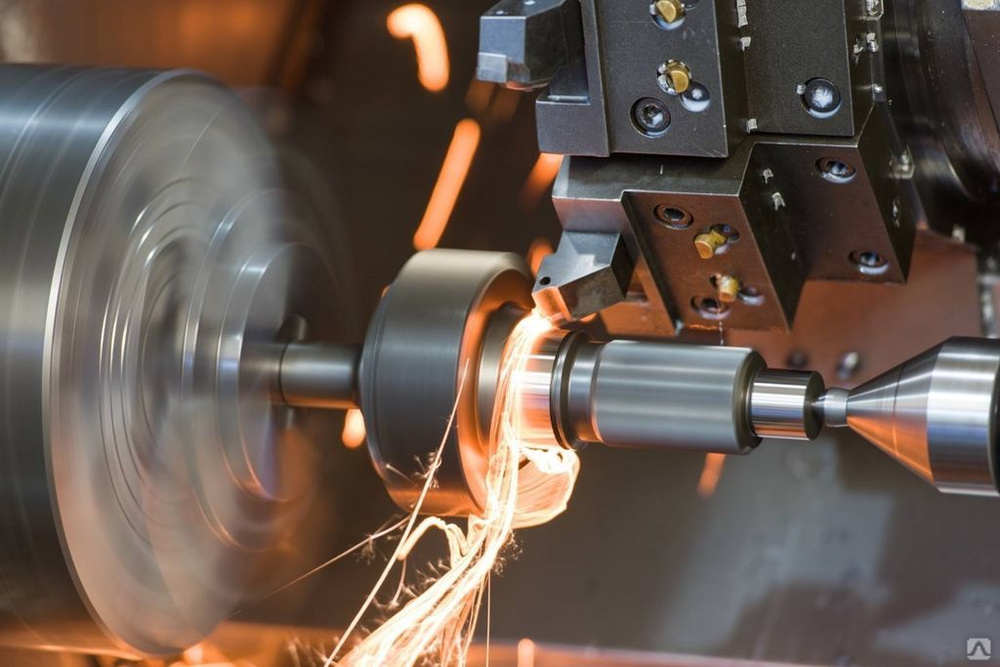

Шлифование

Шлифовка металла является окончательным процессом, позволяющим получить конечное изделие заданной формы. Существует два вида этой операции – чистовая и отделочная. Для этих целей могут использоваться как ручные методы, так и шлифовальные станки.

Механическая обработка металла по чертежам

Наша компания осуществляет высококачественную обработку металлических изделий на профессиональном уровне по умеренным ценам. Вы можете заказать у нас любые стандартные детали для оборудования отечественного или зарубежного производства. Но это не всё! В наших силах изготовить детали нестандартной формы и размеров по вашим чертежам.

Узнать подробней о процессе изготовления, его стоимости и сроках, можно у наших консультантов. Для этого перейдите по расположенной ниже кнопке и заполните данные.

Получить консультацию

На каком оборудовании мы осуществляем механическую обработку деталей

Чтобы иметь возможность выполнять высококачественную и точную механическую обработку металлических деталей, мы применяем проверенные технологические решения и работаем на современном надёжном оборудовании.

Высококвалифицированные специалисты с большим опытом выполняют работы любого уровня сложности в больших объёмах.

Мехобработка деталей выполняется с помощью строгальных, токарных, фрезерных расточных станков, надёжность которых проверена временем, а также на современных многокоординатных металлообрабатывающих центрах с числовым программным управлением.

Помимо токарной и фрезерной обработки металла, в перечень выполняемых нашими специалистами работ входят следующие:

- нарезка любых видов резьбы,

- нарезка«зубьев» на зубодолбёжных и зубофрезерных станках.

Механическая обработка деталей для зарубежного оборудования по вашим чертежам

Мы ориентированы на сто процентное замещение импортной продукции. Изготавливаемые нашей компанией детали абсолютно точно соответствуют зарубежным аналогам. Благодаря возможности механообработки по чертежам, вы можете заказать у нас запчасти на европейские, японские, китайские и любые другие станки и оборудование. Вам не придётся переплачивать за покупку и пересылку зарубежных аналогов, и вы существенно снизите убытки на простое техники.

Изготавливаемые нашей компанией детали абсолютно точно соответствуют зарубежным аналогам. Благодаря возможности механообработки по чертежам, вы можете заказать у нас запчасти на европейские, японские, китайские и любые другие станки и оборудование. Вам не придётся переплачивать за покупку и пересылку зарубежных аналогов, и вы существенно снизите убытки на простое техники.

Наши возможности в механической обработке сплавов и металлов

- Выполняем нарезку зубов (внутренних и внешних, зацепление по коническому/прямому типу).

- Обрабатываем изделия с помощью токарно-винторезных станков (максимальный диаметр — 1000мм, максимальная длина — 5000мм).

- Нарезаем резьбу по коническому типу, дюймовому, упорному, метрическому, а также трапецеидальному.

- Обрабатываем металл на расточных станках (максимальная масса — 10 тонн, максимальная толщина 1000мм, максимальная длинна — 1600мм, максимальная высота — 800мм).

- Обрабатываем изделия с помощью токарно-карусельных станков с максимальным диаметром — 3200мм, максимальной массой — 16тонн, максимальной высотой — 2000мм.

- Обрабатываем детали с помощью продольно-строгальных станков (максимальная длина — 3000мм, максимальная толщины — 1000мм).

- Делаем фрезерную обработку (максимальная длина — 3150 мм, максимальный диаметр — 800 мм).

Мы предлагаем лучшие условия сотрудничества

- Минимальные сроки обработки и выполнения заявок при различных объёмах и уровне сложности выполняемой работы.

- Гарантируем высокий уровень качества и максимальную точность мехобработки металла.

- Обрабатываем любые виды металлов и сплавов, включая сталь 110г13л.

- Производим детали любого уровня сложности для техники зарубежного производства по чертежу заказчика.

- Делаем запчасти любой формы — от элементарных, до самых сложных.

- Гарантируем длительный срок эксплуатации деталей, так как все изготовленные изделия подвергаются исследованию отделом технического контроля.

- Осуществляем оперативную доставку по территории Российской Федерации, в страны ближнего и дальнего зарубежья транспортной компанией, которую выберете вы.

- Выполняем механическую обработку деталей с максимальной точностью. Осуществляем жёсткий технологический контроль на каждом производственном этапе.

- Ежедневно поддерживаем связь с нашими клиентами. Предоставляем бесплатные консультации по возникшим у вас вопросам.

Свяжитесь с нашими консультантами, перейдя по кнопке «Получить консультацию», позвонив по указанному номеру телефона, или заполнив форму ниже.

Отправьте заявку на просчет цены и сроков

Ваше имя (обязательно)

Ваш e-mail (обязательно)

Тема

Сообщение

8 (343) 2728 023

8 (912) 2980 220

[email protected]

[email protected]

Офис: г. Первоуральск, ул. Ватутина 57, офис 307

Склад: г. Первоуральск, ул. Сантехизделий 1А

дефектов в термо -механической обработке металлов — Ispatguru

Дефекты в термо механической обработке металлов

- Satyendra

- 29 декабря 2016

- 0 Комментарии

- Camber, Ductalid, формирование, новая обработка, новична Metallick, новая матча Metallick, новая теплота, нович.

включения, окисление, окалина, сегрегация, термомеханический процесс,

включения, окисление, окалина, сегрегация, термомеханический процесс,

Дефекты при термомеханической обработке металлов

Термомеханическая обработка материалов – технология, предназначенная для улучшения механических свойств за счет управления процессом горячей деформации. Изначально это было разработано для получения требуемой внешней формы изделия. Типичными примерами термомеханической обработки являются контролируемая прокатка, контролируемое охлаждение и прямая закалка. Такая обработка экономит энергию при производстве стали за счет сведения к минимуму или даже исключения термической обработки после горячей деформации, что повышает производительность при производстве высококачественных сталей. Как правило, это требует изменения конструкции сплава и часто снижает производительность самого процесса горячей деформации, но в то же время позволяет уменьшить общее количество легирующих добавок и улучшить свариваемость, а иногда дает новые полезные характеристики в сплаве. стали.

стали.

Термомеханическая обработка представляет собой сложную комбинацию четко определенных операций деформации и четко определенной термообработки на одной производственной стадии для управления микроструктурой формируемого материала. Он производит материалы с желаемыми внешними качествами (размеры, форма и качество поверхности) и приемлемыми механическими свойствами. Этот процесс обычно считается завершающей стадией производства стали.

Термомеханические технологические дефекты, как правило, связаны с индивидуальной технологией формовки. Дефекты обычно варьируются от в основном макроскопических дефектов, связанных с «формой и изломом», до дефектов, связанных с локализацией деформации, а также дефектов, связанных с микроструктурой. Дефекты в случае термомеханической обработки имеют два возможных происхождения, а именно (i) технологическое и/или (ii) металлургическое.

Первый обычно полностью связан с практикой термомеханических процессов, включая методы формования и термообработки, в то время как дефекты металлургического происхождения могут варьироваться от исходной структуры затвердевания до структурных изменений во время термомеханического процесса. Трудно установить четкую границу между двумя источниками. Например, дефект так называемых вальцов (поверхностный дефект) может включать в себя следы рабочих валков, отверстия для штифтов рабочих валков, следы вибрации или любые другие повторяющиеся структуры и могут иметь как технологическое или технологическое, так и металлургическое происхождение.

Трудно установить четкую границу между двумя источниками. Например, дефект так называемых вальцов (поверхностный дефект) может включать в себя следы рабочих валков, отверстия для штифтов рабочих валков, следы вибрации или любые другие повторяющиеся структуры и могут иметь как технологическое или технологическое, так и металлургическое происхождение.

Основная классификация общих дефектов в термомеханическом процессе приведена ниже. Он включает природу (макроскопическую или микроскопическую) и возможное происхождение (связанное с процессом или металлургическое) дефектов.

- Дефекты формы – это неполное/неправильное макроскопическое течение металла, приводящее к неправильной форме/размеру дефектов. Они в основном макроскопические, как технологического происхождения, так и металлургического происхождения.

- Поверхностные дефекты – Эти дефекты ограничены поверхностными или приповерхностными областями. Они оба имеют технологическое и металлургическое происхождение.

- Дефекты, связанные с изломом. Эти дефекты представляют собой полный или частичный перелом. Они макроскопические, как технологического, так и металлургического происхождения.

- Локализация деформации – это общее название, используемое для любой пластической нестабильности. Эти дефекты имеют как технологическое, так и металлургическое происхождение.

- Структурные дефекты – Эти дефекты возникают из-за несоответствующей структуры, что приводит к ухудшению свойств. Эти дефекты в основном металлургического происхождения.

Ниже приведены некоторые термомеханические дефекты технологического происхождения.

- Относящиеся к машине – Эти дефекты возникают из-за несоответствующих сил, либо слишком малых, либо слишком больших.

- Связанные с технологическими параметрами. Эти дефекты возникают из-за несоответствующей деформации, скорости деформации и/или рабочей температуры и т. д. к несоответствующей смазке и трению во время обработки.

- Связанные с окружающей средой – Эти дефекты возникают из-за образования накипи, внутреннего окисления, обезуглероживания и т. д.

Ниже приведены некоторые термомеханические дефекты металлургического происхождения.

- Исходная структура – Эти дефекты включают сегрегацию, образование труб и пористость структуры затвердевания.

- Структурные изменения во время обработки – Эти дефекты возникают из-за развития несоответствующей структуры во время обработки (локализация деформации и т. д.)

- Окончательная конструкция. Эти дефекты возникают из-за неподходящих свойств окончательной конструкции.

Дефекты формы

При термомеханической обработке возникают различного рода дефекты формы по размерам и форме изделия. Виды этих дефектов, причины их возникновения и меры по устранению приведены в табл. 1.

включения, окисление, окалина, сегрегация, термомеханический процесс,

включения, окисление, окалина, сегрегация, термомеханический процесс,

№.

№.  который часто включает корректирующие меры, связанные с машиной/процессом. Отсутствие серьезных дефектов формы в основном обеспечивается надлежащей оптимизацией процесса, которая достигается посредством численного или физического моделирования/моделирования.

который часто включает корректирующие меры, связанные с машиной/процессом. Отсутствие серьезных дефектов формы в основном обеспечивается надлежащей оптимизацией процесса, которая достигается посредством численного или физического моделирования/моделирования.

1 (a) зазубрины после первого удлинения до предела текучести называются полосами/деформациями Людера или следами деформации при растяжении или полосами типа «А», а зубцы после полос Людера называются полосами PLC или типа B. С другой стороны, на рис. 1b прерывистый или скачкообразный поток, связанный как с полосами Людера, так и с PLC, подразделяется на следующие три категории, а именно:

1 (a) зазубрины после первого удлинения до предела текучести называются полосами/деформациями Людера или следами деформации при растяжении или полосами типа «А», а зубцы после полос Людера называются полосами PLC или типа B. С другой стороны, на рис. 1b прерывистый или скачкообразный поток, связанный как с полосами Людера, так и с PLC, подразделяется на следующие три категории, а именно: Обычно считается, что грубые поверхностные зерна имеют меньшие ограничения на пластическую деформацию. Это, с другой стороны, может вызвать серьезную неравномерную деформацию между поверхностными зернами, что приведет к кажущейся шероховатости или состоянию «апельсиновой корки». Развитие шероховатости поверхности зависит от размера поверхностных зерен, причем при более мелких размерах зерна в алюминии этим эффектом можно пренебречь. Хотя скопление мелких зерен с одинаковой кристаллографической ориентацией может выступать в качестве отдельных грубых зерен и создавать эффект «апельсиновой корки», нет четкой связи между «апельсиновой коркой» и кристаллографической ориентацией поверхностных зерен.

Обычно считается, что грубые поверхностные зерна имеют меньшие ограничения на пластическую деформацию. Это, с другой стороны, может вызвать серьезную неравномерную деформацию между поверхностными зернами, что приведет к кажущейся шероховатости или состоянию «апельсиновой корки». Развитие шероховатости поверхности зависит от размера поверхностных зерен, причем при более мелких размерах зерна в алюминии этим эффектом можно пренебречь. Хотя скопление мелких зерен с одинаковой кристаллографической ориентацией может выступать в качестве отдельных грубых зерен и создавать эффект «апельсиновой корки», нет четкой связи между «апельсиновой коркой» и кристаллографической ориентацией поверхностных зерен. Например, макросегрегация от литой структуры может привести к образованию полосатых структур, полосатости поверхности или следов жгутов. В качестве альтернативы, натяжение также может образоваться из деформированных зерен или полос мелких зерен с аналогичной ориентацией. В обоих случаях спутывание может происходить из более ранних грубых зерен.

Например, макросегрегация от литой структуры может привести к образованию полосатых структур, полосатости поверхности или следов жгутов. В качестве альтернативы, натяжение также может образоваться из деформированных зерен или полос мелких зерен с аналогичной ориентацией. В обоих случаях спутывание может происходить из более ранних грубых зерен.

Неправильное травление приводит к дефектам поверхности (таким как пузыри травления и т. д.) и даже к охрупчиванию.

Неправильное травление приводит к дефектам поверхности (таким как пузыри травления и т. д.) и даже к охрупчиванию. Стабильность зоны внутреннего окисления лучше всего можно описать с точки зрения относительных потоков кислорода и металла и количества атомов кислорода на атом металла в оксидном соединении.

Стабильность зоны внутреннего окисления лучше всего можно описать с точки зрения относительных потоков кислорода и металла и количества атомов кислорода на атом металла в оксидном соединении. д.). Покрытия могут относиться к поверхностным дефектам, таким как дефекты во время нанесения покрытия/обращения и дефекты, возникающие в результате последующего (т.е. после нанесения покрытия) формования. Первые могут включать в себя царапины, отпечатки пальцев и щелевую/точечную коррозию, в то время как вторые часто могут быть связаны с «истиранием». Операции формования, следующие за нанесением покрытия, могут удалить покрытие в некоторых местах. Происхождение этого дефекта или «истирания» связано с прилипанием покрытия к поверхности штампа. Это, прежде всего, трибологическая проблема, и обычные средства ее устранения включают соответствующую смазку и/или нанесение на инструменты подходящего износостойкого покрытия с низким коэффициентом трения.

д.). Покрытия могут относиться к поверхностным дефектам, таким как дефекты во время нанесения покрытия/обращения и дефекты, возникающие в результате последующего (т.е. после нанесения покрытия) формования. Первые могут включать в себя царапины, отпечатки пальцев и щелевую/точечную коррозию, в то время как вторые часто могут быть связаны с «истиранием». Операции формования, следующие за нанесением покрытия, могут удалить покрытие в некоторых местах. Происхождение этого дефекта или «истирания» связано с прилипанием покрытия к поверхности штампа. Это, прежде всего, трибологическая проблема, и обычные средства ее устранения включают соответствующую смазку и/или нанесение на инструменты подходящего износостойкого покрытия с низким коэффициентом трения. . Различные критерии текучести, как изотропные, так и анизотропные, оказались достаточно успешными для прогнозирования макроскопического образования шейки и поведения разрушения при штамповке листового металла. Однако связать такие микроструктурные особенности с точными микроструктурными причинами гораздо сложнее.

. Различные критерии текучести, как изотропные, так и анизотропные, оказались достаточно успешными для прогнозирования макроскопического образования шейки и поведения разрушения при штамповке листового металла. Однако связать такие микроструктурные особенности с точными микроструктурными причинами гораздо сложнее. В области, где происходит утолщение листа, лист выходит из строя не только из-за местного образования шейки, но также вероятно возникновение складок. Это не указано на большинстве диаграмм пределов формования. Вдоль определенных путей деформации, т.е. пути «с», разрушение (в данном случае так называемое «разрушение при сдвиге») может произойти до того, как будет достигнута диаграмма фактического предела деформации. Также эта линия часто не указывается на простой диаграмме пределов формообразования.

В области, где происходит утолщение листа, лист выходит из строя не только из-за местного образования шейки, но также вероятно возникновение складок. Это не указано на большинстве диаграмм пределов формования. Вдоль определенных путей деформации, т.е. пути «с», разрушение (в данном случае так называемое «разрушение при сдвиге») может произойти до того, как будет достигнута диаграмма фактического предела деформации. Также эта линия часто не указывается на простой диаграмме пределов формообразования. Хотя сильное растрескивание краев не приводит к полному разрушению, эти явления могут привести к тому, что продукт термомеханической обработки станет непригодным для использования, или могут привести к дорогостоящему удалению материала. Обычно краевое растрескивание связано с появлением или зарождением небольших поверхностных трещин на кромке и последующим распространением этих трещин, часто в поперечном направлении, вглубь материала. Причины краевого растрескивания, а именно металлургические или технологические (неравномерная деформация и соответствующие колебания напряжений), описаны ниже.

Хотя сильное растрескивание краев не приводит к полному разрушению, эти явления могут привести к тому, что продукт термомеханической обработки станет непригодным для использования, или могут привести к дорогостоящему удалению материала. Обычно краевое растрескивание связано с появлением или зарождением небольших поверхностных трещин на кромке и последующим распространением этих трещин, часто в поперечном направлении, вглубь материала. Причины краевого растрескивания, а именно металлургические или технологические (неравномерная деформация и соответствующие колебания напряжений), описаны ниже. Это зависит от обрабатываемости и отношения ширины к толщине прокатки/ковки и условий трения. Чрезмерное распространение может привести к растрескиванию краев.

Это зависит от обрабатываемости и отношения ширины к толщине прокатки/ковки и условий трения. Чрезмерное распространение может привести к растрескиванию краев. Этот дефект может возникнуть при прокатке, экструзии и волочении проволоки. Аналогичное явление также было зарегистрировано в ковке. Плохая конструкция кристалла и структурная неоднородность являются основными причинами. Один и тот же сплав с небольшой разницей в составе и, соответственно, более высокой деформационное упрочнение позволяет избежать центрального разрыва. Небольшие обжатия и большой угол матрицы также уменьшают это явление.

Этот дефект может возникнуть при прокатке, экструзии и волочении проволоки. Аналогичное явление также было зарегистрировано в ковке. Плохая конструкция кристалла и структурная неоднородность являются основными причинами. Один и тот же сплав с небольшой разницей в составе и, соответственно, более высокой деформационное упрочнение позволяет избежать центрального разрыва. Небольшие обжатия и большой угол матрицы также уменьшают это явление.

Растворимости газов в жидких металлах на порядки больше, чем в твердых отливках. Растворенные в расплаве газы могут оставлять газовые поры, а также включения, причем последние в виде продуктов реакции. Различные методы плавки и дегазации в вакууме и инертном газе в первую очередь применяются для контроля содержания вредных газов в расплаве.

Растворимости газов в жидких металлах на порядки больше, чем в твердых отливках. Растворенные в расплаве газы могут оставлять газовые поры, а также включения, причем последние в виде продуктов реакции. Различные методы плавки и дегазации в вакууме и инертном газе в первую очередь применяются для контроля содержания вредных газов в расплаве. 00

00  Второй раздел посвящен современной механической технологии пластической обработки металлов давлением. В заключительном разделе демонстрируется взаимодействие первых двух дисциплин в серии тематических исследований успешной текущей обработки TMP и рассматриваются возможные новые разработки в этой области. Этот текст предназначен для использования аспирантами, поступающими в эту область, для учебника для выпускников, а также для инженеров-материаловедов и инженеров-механиков, работающих в этой области в промышленности.

Второй раздел посвящен современной механической технологии пластической обработки металлов давлением. В заключительном разделе демонстрируется взаимодействие первых двух дисциплин в серии тематических исследований успешной текущей обработки TMP и рассматриваются возможные новые разработки в этой области. Этот текст предназначен для использования аспирантами, поступающими в эту область, для учебника для выпускников, а также для инженеров-материаловедов и инженеров-механиков, работающих в этой области в промышленности. Пластичность

Пластичность