Виды механической обработки металлов: коротко о главном

Вопросы, рассмотренные в материале:

- В чем заключаются особенности механической обработки металлов

- Для кого актуальна механическая обработка металлов и сплавов

- На каком оборудовании происходит механическая обработка металлов

- Какие существуют виды механической обработки металлов

- К каким современным видам обработки металлов стоит присмотреться

Механическая обработка деталей заключается в изменении их внешних параметров при помощи вспомогательных средств. Для подобной работы с металлическими заготовками применяют специально предназначенные режущие инструменты: резцы, протяжки, сверла, метчики, фрезы. Все действия на металлорежущих станках выполняются в соответствии с предписаниями технологической карты, с обязательным соблюдением правил техники безопасности. Сегодня в нашей статье мы поговорим о том, какими бывают способы и виды механической обработки металлов.

Особенности механической обработки металлов

Металлообработка представляет собой проведение технологических работ по изменению формы, размеров, качественных характеристик металлов и сплавов. Помимо этого, в ходе обработки металлов различными методами также могут меняться их физико-механические свойства.

К числу основных видов обработки металлических изделий относят:

- литье;

- обработку металлов давлением;

- механическую обработку;

- сварку металлов.

Сложно переоценить важность качества металлообработки, поскольку именно от него будет зависеть прочность той или иной металлической конструкции.

Большая часть работ по изменению основных характеристик металлических деталей и сплавов с использованием вышеперечисленных методов проводится на специальных предприятиях – металлообрабатывающих заводах.

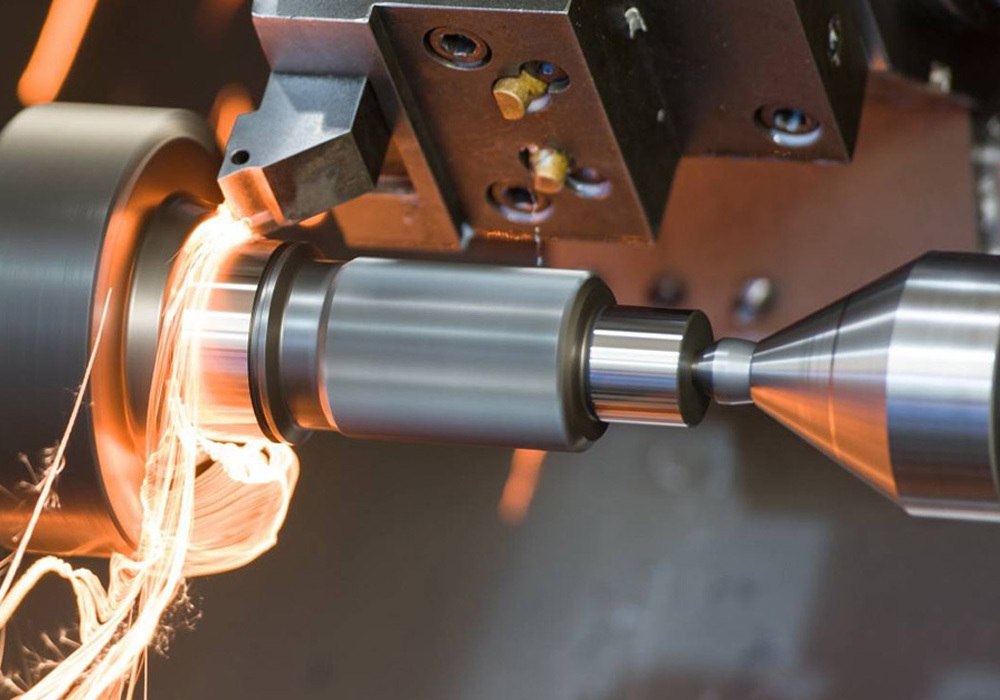

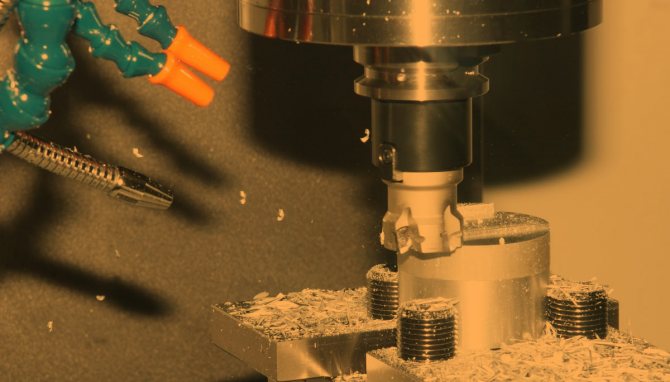

Под механической обработкой металлов понимают процесс коррекции поверхности детали с использованием сверла, фрезы или шлифовального диска.

Результатом механической обработки металлов является образование новой поверхности, получаемой путем деформации исходной детали и дальнейшего отдаления слоев от основной части материала. Сопутствующим процессом подобной работы является образование металлической стружки. Избыточная часть материала, которая отделяется при помощи специальных станков, называется припуском. После снятия излишка (припуска) металлоконструкция обретает нужный размер и форму.

VT-metall предлагает услуги:

В ходе производства и обработки металлических изделий практически всегда делают небольшой припуск, так как это позволяет уменьшить трудоемкость процесса, снизить себестоимость детали и сэкономить материал.

Механическая обработка металлов в промышленных масштабах возможна на специализированных предприятиях, обеспеченных достаточным количеством производственных площадей и необходимого оборудования.

Снятие верхних слоев металла осуществляется на токарных станках и фрезерных установках. Самыми популярными среди них являются:

- токарные центры с ЧПУ;

- вертикально-фрезерные станки.

Современное оборудование для различных видов механической обработки металлов и сплавов позволяет соблюдать высокую точность геометрии и шероховатость поверхности.

Стоит отметить, что сегодня на рынке представлен довольно богатый ассортимент приспособлений для металлообработки. Выбор определенных моделей зависит от специфики работы конкретного предприятия. Так, некоторые производства оборудованы специальными карусельными станками, предназначенным для обработки металлических конструкций диаметром до 9 м.

Однако в арсенале большинства заводов имеется стандартный комплект оборудования для различных видов механической обработки металлических изделий:

- фрезерное;

- зубофрезерное;

- радиально-сверлильное;

- горизонтально-сверлильное;

- вертикально-сверлильное.

Использование обработанных механическим методом металлических конструкций актуально для многих областей народного хозяйства:

- судостроения;

- атомной промышленности;

- оборонной промышленности;

- станкостроения.

Нередко в зависимости от конкретной цели дальнейшего применения работникам промышленных секторов требуются металлические детали нестандартных размеров или конфигурации. Сейчас мы говорим о тех случаях, когда даже среди представленного на рынке ассортимента заготовок не получается найти деталь с нужными параметрами.

Выходом из данной ситуации становится механическая обработка металла по индивидуальным чертежам заказчика. Так заказчик может сэкономить собственное время и силы, ведь специалисты всегда готовы быстро и качественно выполнить свою работу в соответствии со всеми пожеланиями и требованиями клиента.

Основные виды механической обработки металлов

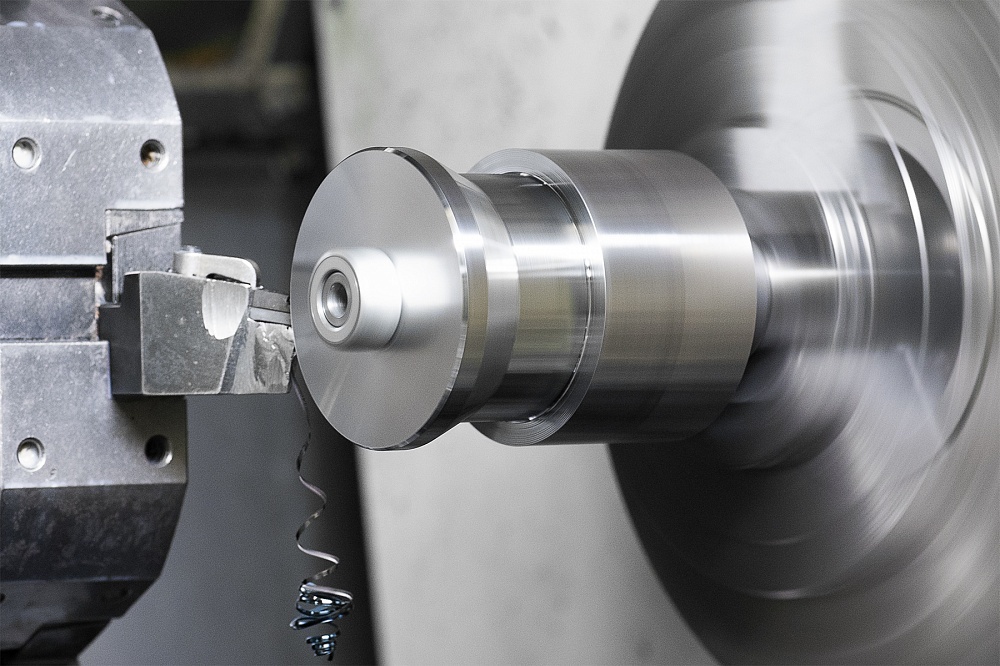

1. Токарная обработка.

Данный термин подразумевает механическую обработку резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, а также торцевание, отрезание, снятие фасок, обработку галтелей, прорезание канавок, нарезание внутренних и наружных резьб на специальных токарных станках. Точение считается одной из самых старых процедур, которую много лет назад начали проводить на простейших токарных станках.

Точение считается одной из самых старых процедур, которую много лет назад начали проводить на простейших токарных станках.

В процессе механической обработки металлов данным способом различают два основных вида движений: главное (вращательное движение заготовки) и движение подачи (поступательное движение режущего инструмента). Помимо этого выделяют также вспомогательные движения, которые не относятся к самому процессу резания и заключаются в осуществлении сопутствующих действий: транспортировке, фиксации заготовки на станке, его включении, изменении частоты вращения заготовки, скорости поступательного движения инструмента и т. д.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Точение является самым популярным способом производства различных тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и т.

Основными видами точения металлов на специализированных станках является коррекция поверхностей:

- наружных – обтачивание;

- внутренних – растачивание;

- плоских – подрезание.

А также резка – деление основного материала на части либо отделение готовой детали от заготовки.

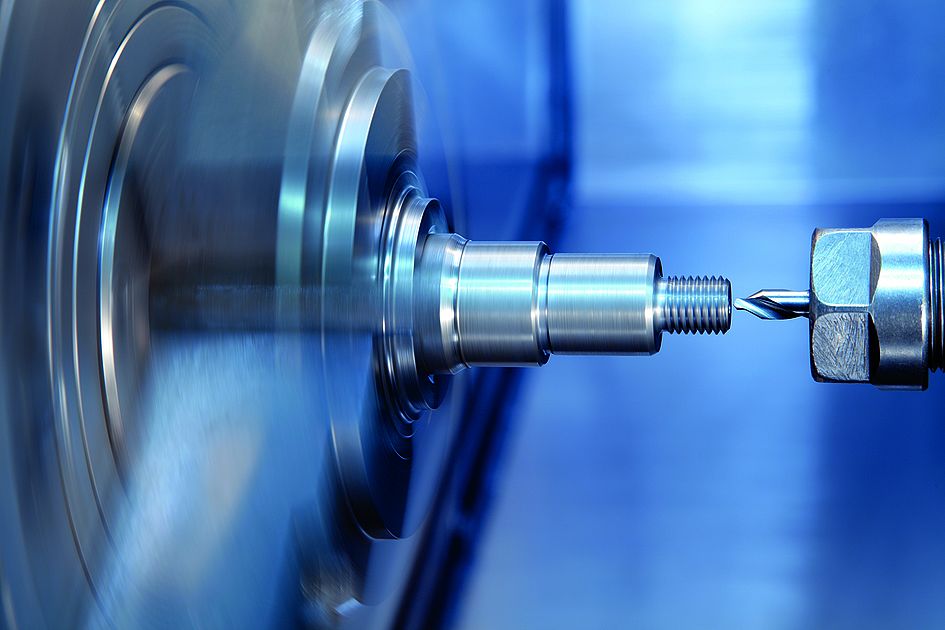

2. Нарезка резьбы.

Нанесение резьбы на изделие из металла может осуществляться следующими способами:

- Нарезание резьбы резцами.

Специальные токарно-винторезные станки позволяют наносить на металлические конструкции и наружную, и внутреннюю резьбу (при условии, что диаметр последней начинается от 12 мм).

Стоит отметить, что работа резцов не является высокопроизводительной, в связи с этим данное оборудование целесообразно применять лишь в мелкосерийном и индивидуальном производстве, также его можно использовать при создании точных и ходовых винтов, калибров и т. д.

Преимуществом рассматриваемого метода является относительная простота работы с режущим инструментом и относительно высокая точность получаемой резьбы.

- Нарезание резьбы плашками и метчиками.

На представленном изображении можно увидеть плашки, которые в зависимости от особенностей конструкции подразделяют на круглые – лерки (I и II) и раздвижные – клупповые (III).

Круглые плашки, используемые в ходе монтажных, заготовительных и других работ, необходимы для нарезания наружной резьбы диаметром до 52 мм в один проход. В случаях, когда требуется нанесение резьбы большего диаметра, применяют плашки специальной конструкции, которые фактически предназначаются только для зачистки резьбы после ее нарезки при помощи других инструментов.

Конструкция раздвижных плашек состоит из двух половин, которые вставляются в клупп и постепенно приближаются друг к другу в ходе нанесения резьбы.

При нанесении резьбы на изделие плашка на станках (II) устанавливается и фиксируется в специальном устройстве. Деталь двигается в калибрующую часть вращающейся плашки. Что касается внутренней крепежной резьбы, то ее чаще всего наносят при помощи метчиков.

Метчиком называют стальной стержень, имеющий резьбу и разделенный продольными прямыми или винтовыми канавками, которые образуют режущие кромки. Данные канавки также служат для выхода металлической стружки. В зависимости от способа применения метчики подразделяются на ручные и машинные.

Рассмотрим примерный алгоритм нанесения резьбы в глухих отверстиях. В первую очередь в заранее установленном месте высверливают гнездо, куда будет заворачиваться шпилька или винт. Нужный диаметр сверла выбирают в соответствии с таблицей величин, установленных ГОСТом 9150-81. Для того чтобы нанести резьбу, требуется набор из двух или трех метчиков разных видов (малого, среднего и нормального) в зависимости от необходимого размера нарезки.

Обратите внимание, что нанести резьбу одним метчиком за один раз нельзя, поскольку это повлечет за собой его поломку.

Метрическая резьба с крупным шагом и дюймовая резьба наносятся при помощи комплекта из трех метчиков, а метрическая резьба с мелким шагом и трубная резьба – из двух.

- Накатывание резьбы.

Является главным современным методом нанесения резьбы на промышленных производствах. Для этих целей используются специальные резьбонакатные станки, конструкция которых содержит: корпус трехроликовой головки (1), ролико-держатель (2) и накатной ролик (3). При этом заготовка (4) зажимается в тисках суппорта. Данный способ позволяет получать изделия с резьбой высокого качества (то есть нужной формы, точных размеров и с идеальной шероховатостью).

Суть нанесения резьбы путем накатывания состоит в пластической деформации поверхности обрабатываемой детали без снятия стружки.

Рассмотрим примерный алгоритм: деталь зажимают между двумя плоскими плашками (I) или цилиндрическими роликами (II, III), которые имеют резьбовой профиль, в результате чего на стержне отпечатывается резьба аналогичного профиля. Накатыванием можно получить резьбу диаметром от 1 до 25 мм и длиной от 60 до 80 мм.

Накатыванием можно получить резьбу диаметром от 1 до 25 мм и длиной от 60 до 80 мм.

- Фрезерование резьбы.

Нанесение резьбы данным способом невозможно без применения специальных резьбофрезерных станков. В процессе фрезеровки вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали, что сопровождается нанесением резьбы на ее поверхности. Через определенные промежутки времени происходит осевое перемещение детали или фрезы от специального копира на величину, которая соответствует шагу резьбы за время одного оборота заготовки.

- Шлифование точной резьбы.

В большинстве случаев такой вид шлифовки используется для образования нарезки на относительно коротких металлических заготовках, например, на резьбовых пробках – калибрах, резьбовых роликах и т. д.

В ходе применения рассматриваемого метода шлифовальный круг, быстро вращающийся и расположенный к детали под углом подъема резьбы, за один оборот вырезает часть поверхности медленно вращающейся детали. В зависимости от конструкции станка и других значимых параметров нужная резьба образуется на изделии за 2–4 и более прохода.

В зависимости от конструкции станка и других значимых параметров нужная резьба образуется на изделии за 2–4 и более прохода.

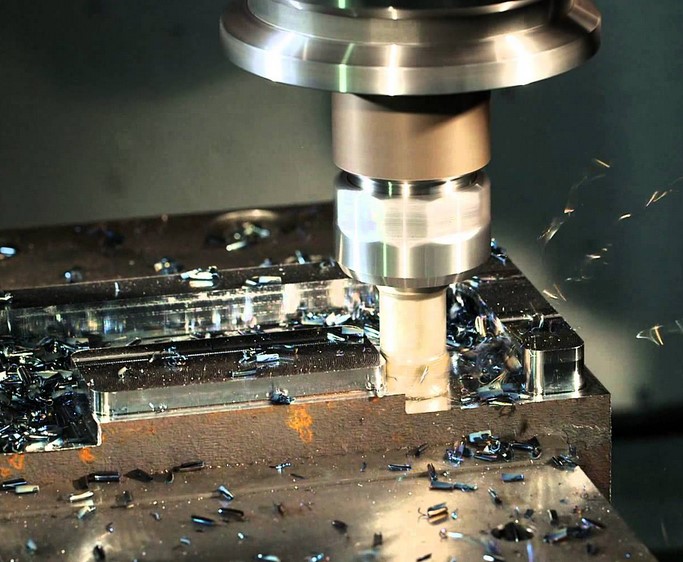

3. Абразивная обработка.

Абразивная обработка металла актуальна для многих промышленных предприятий, особенно если речь идет об изготовлении составных частей для какого-нибудь сложного механизма, детали которого должны идеально соединяться между собой. Для данного вида механической обработки используются разные инструменты и абразивы, выбор которых зависит от конкретной цели коррекции металлической детали.

Инструменты для шлифовки, полировки, доводки и других видов механической обработки металлов производят из натуральных горных пород, минералов или искусственных материалов.

К числу абразивов естественного происхождения относятся:

- кварц;

- корунд;

- наждак;

- алмаз;

- пемза.

Искусственные абразивы:

- эльбор;

- электрокорунд;

- синтетический алмаз.

Все вышеперечисленные виды материалов содержат кристаллиты (абразивные зерна), которые выполняют функцию маленьких резцов. В результате соприкосновения абразивного инструмента и металлической поверхности с последней снимается небольшой верхний слой. Логично предположить, что разные по величине кристаллы оставляют следы разной глубины на металле. Таким образом, для черновой обработки используются крупнокристаллические абразивы, а для финишной – мелкокристаллические.

Жесткость абразивных инструментов также бывает различной: бруски, круги и сегменты относятся к жестким видам, поскольку зерна на их поверхности связаны между собой, а вот шкурка и шлифовальная лента являются мягкими шлифовальными средствами (зерна клеятся на специальную основу – бумагу, ткань, кожу и т. д.). Еще одним видом являются порошковые абразивы, из которых изготавливают пасту для использования ее в свободном виде. Для улучшения результата абразивная обработка металлов может осуществляться с использованием сразу нескольких инструментов.

Абразивы позволяют придать металлической поверхности свойства, которые невозможно получить с помощью других обрабатывающих инструментов: гладкость, остроту или сверхточный размер мелких частей.

Абразивная обработка металлов может включать в себя следующие этапы:

- Шлифование – актуально для шлифовки поверхностей и затачивания ножей инструментов. Данный вид механической обработки металлов сопровождается использованием твердых инструментов (сегментов, кругов и т. д.).

- Полирование заключается в создании идеально гладкой поверхности металлической конструкции. Для этих целей обычно применяют круги из фетра или сукна, на поверхность которых наносится абразивная паста (порошок, смоченный жидкостью). В некоторых случаях детали из металла полируют в специальных барабанах с предварительно залитой абразивной жидкостью.

- Доводка представляет собой подгон размеров изделий для их идеальной состыковки между собой. Выполняется с использованием притира – специального инструмента, на поверхность которого наносят мелкокристаллические абразивы, смоченные водой.

- Хонингование – завершающая процедура обработки отверстий, которая осуществляется после сверления, литья или штамповки с применением хона. Это специальный инструмент, представляющий собой стержень, на котором закреплено от 3 до 5 кругов из мелкозернистого абразива.

Механическая обработка различными видами абразивных инструментов является неотъемлемой частью производства металлических деталей. Именно абразивная обработка позволяет достичь высокой точности выполнения и придать готовой металлоконструкции необходимый внешний вид и качественные свойства. Рассматриваемый вид механической обработки особенно актуален для предприятий, на которых производят небольшие детали, используемые в машиностроении, ведь в данной отрасли каждый элемент общей конструкции должен точно соответствовать исходным чертежам.

Стоит отметить, что практически все абразивные инструменты можно включить в автоматизированную линию или использовать их вручную. Разумеется, выбирать конкретный способ использования нужно в зависимости от масштабов производства: ручная обработка металла подходит для небольших предприятий, а вот крупные цеха лучше оснащать автоматическими агрегатами.

4. Обработка металлов напильником.

Данный вид механической обработки сопровождается использованием самых различных инструментов: резчиков, сверл, ножовок и абразивных устройств. Но перед применением перечисленных инструментов детали из металла обрабатываются при помощи напильника, которым пользуются и в бытовых целях, и в профессиональных мастерских.

Мягкая, но в то же время эффективная обработка позволяет приблизить металлические заготовки к максимальному соответствию нужным параметрам. Но нельзя забывать о том, что получение высококачественного результата возможно только при условии использования хорошего рабочего инструмента.

В ходе обработки металла напильником осуществляется снятие верхнего слоя с обрабатываемой детали. Количество снимаемого материала зависит от характеристик инструмента и, как правило, находится в пределах нескольких миллиметров. То есть напильник позволяет сделать заготовку из металла пригодной для дальнейшего использования в качестве составляющей детали большой конструкции или как самостоятельный металлический предмет.

Данный вид механической обработки металлов предназначен для придания деталям нужной формы, размера, а также других параметров в целях последующей подгонки под изделие или конструкцию.

Обработка металлов напильником также зависит от габаритов конкретной заготовки. Так, для маленьких деталей применяют тиски и абразивный инструмент с наименьшей силой механического воздействия. А масштабные металлоконструкции могут обрабатываться прямо на месте их сборки или эксплуатации.

Напильником для механической обработки металлов называют небольшой брусок, оснащенный мелкими зубьями. Насечки на поверхности напильника могут быть одинарными или двойными. Именно от их расположения зависит сила воздействия и результат применения конкретного инструмента.

В соответствии с государственным стандартом основа напильника должна изготавливаться из стали определенного вида. Некоторые виды инструментов, помимо рабочей части, имеют хвостовик, обеспечивающий удобство их эксплуатации. Альтернативным вариантом являются модели, вся поверхность которых заполнена зубчатыми насечками.

На современном рынке инструментов представлено довольно много видов различных напильников, которые отличаются между собой по длине, форме, плотности расположения насечек на 1 см и т. д. Так, поверхности драчевых напильников оснащены крупными зубьями, которые позволяют использовать их для грубой обработки металлов. Бархатные модели, наоборот, имеют очень мелкую насечку и предназначены для кропотливой и аккуратной работы с металлическими деталями и их мельчайшими элементами.

Форма напильников также бывает различной. Так, плоский напильник считается базовой моделью, несмотря на то, что круг задач, решаемых с его помощью, существенно ограничен. Плоские напильники изготавливаются по самой простой технологии, а также имеют наиболее низкую стоимость, что обуславливает их популярность среди пользователей.

Но, если говорить о количестве возможных сфер применения инструмента, более универсальной моделью является сферический напильник, к разновидностям которого относятся круглые, полукруглые, ромбовидные и прямоугольные варианты.

Обратите внимание, что ко всем моделям напильников предъявляется ряд общих требований, соответствие которым свидетельствует о должном качестве выполнения инструмента. Так, зубья напильника должны быть достаточно твердыми и острыми – это обеспечит их оптимальную сцепляемость с базовой пластиной.

Помимо этого, схема расположения насечек на основании должна соответствовать нормам Госстандарта. Так, одинарная насечка на узком напильнике должна иметь угол определенной величины, а количество зубьев на узких сторонах должно соответствовать количеству основных насечек на широких сторонах.

Крупная узкая сторона напильников ножовочного типа имеет насечки исключительно на параллельных друг другу участках. Специфичными параметрами должны обладать и округлые модели напильников. Их подавляющее большинство изготавливается с нарезанными зубьями, а экземпляры с традиционной насечкой являются скорее исключением.

При механической обработке металлов напильником необходимо создать все условия для технического осуществления работ. Самым главным требованием в данном случае является надежная фиксация металлической детали. Наиболее распространенное устройство для придания заготовке нужного положения – тиски. Первый этап обработки металла начинается с зачистки поверхности. Если на наружной стороне детали имеется ржавчина или окалины, их следы убирают при помощи драчевого напильника.

Самым главным требованием в данном случае является надежная фиксация металлической детали. Наиболее распространенное устройство для придания заготовке нужного положения – тиски. Первый этап обработки металла начинается с зачистки поверхности. Если на наружной стороне детали имеется ржавчина или окалины, их следы убирают при помощи драчевого напильника.

Обратите внимание, что при грубом опиливании металла целесообразно использовать старый инструмент, поскольку при обработке проблемных поверхностей напильники стачиваются гораздо быстрее.

После удаления ненужных пятен можно начинать черновую обработку детали. Оценив ее состояние и фронт работ, следует выбрать наиболее подходящий и эффективный инструмент. Не стоит забывать и о тисках, поверхность которых может легко деформироваться в процессе механической обработки металла. Защитить тиски помогут специальные медные, алюминиевые или латунные накладки. Чем грубее планируется обработка, тем жестче должен быть материал накладки.

Перед началом механической обработки тиски нужно установить таким образом, чтобы фиксирующий элемент располагался на уровне локтя. При работе с напильником рекомендуется стоять вполоборота к оборудованию – на расстоянии примерно 20 см от края стола. Корпус лучше держать прямым, с поворотом на 45° по отношению к продольной оси тисков. Ноги при этом нужно расставить на ширину плеч, немного повернув левую в направлении движения инструмента.

Описанная поза поможет сохранить стабильное положение всех частей тела, обеспечит максимальный комфорт в процессе опиливания металлической заготовки, а также позволит контролировать качество выполняемой работы. Напильник рекомендуется держать таким образом, чтобы головка ручки упиралась в ладонь правой руки.

Технический прогресс и необходимость производства деталей в промышленных масштабах привели к замене многих видов ручного инструмента электрическим оборудованием. И слесарное дело не стало исключением – многие специалисты приобрели пневматические аппараты для опиливания металла. Принцип работы данного оборудования схож с опиливанием металлов вручную, различие лишь в том, что силовое воздействие обеспечивает электродвигатель. Комплектацию аппаратов можно дополнить по своему усмотрению насадками различного абразива.

Принцип работы данного оборудования схож с опиливанием металлов вручную, различие лишь в том, что силовое воздействие обеспечивает электродвигатель. Комплектацию аппаратов можно дополнить по своему усмотрению насадками различного абразива.

Помимо пневматического инструмента, для механической обработки металлов часто используют аккумуляторные и сетевые устройства. Так, ленточный напильник имеет режущие полотна, которые позволяют осуществлять точечную доводку металлических поверхностей. К неоспоримым преимуществам автоматических устройств можно отнести высокое качество и минимальное время обработки, а также безопасность технологического процесса. Хотя наиболее эффективным видом обработки деталей сложной формы или размера по-прежнему считается использование традиционных напильников.

Результат обработки заготовки из металла можно оценить при помощи линейки или угольника. Эти простые инструменты позволяют определить наличие просветов, но только в том случае, если конечной целью механической обработки было получение идеально ровной поверхности. В случаях, когда опиливание металлической детали проводилось с целью ее интеграции в конструкцию с пазами, оценить результат можно будет только путем сопоставления параметров соответствующих элементов.

В случаях, когда опиливание металлической детали проводилось с целью ее интеграции в конструкцию с пазами, оценить результат можно будет только путем сопоставления параметров соответствующих элементов.

Среди всех видов режущих инструментов напильник является одним из наиболее безопасных. Однако и при работе с ним необходимо соблюдать все правила техники безопасности. Так, механическую обработку металла ручным способом стоит проводить только после надежной фиксации заготовки. Раскачивание детали во время работы неблагоприятно скажется как на безопасности, так и на качестве.

В процессе механической обработки металла напильником также не следует удалять образующуюся стружку руками. Для этих целей лучше использовать щетку или промышленный пылесос. Стоит отметить, что некоторые современные модели ленточных и пневматических устройств могут дополнительно оснащаться системами удаления образующейся пыли.

Современные виды механической обработки металлов

Вид механической обработки металла определяется специфическими особенностями производимых работ. Среди наиболее современных и популярных типов обработки можно выделить:

Среди наиболее современных и популярных типов обработки можно выделить:

- Сверление – применяется для создания отверстий нужного размера при помощи сверлильных станков.

- Долбление – самый быстрый вид обработки фасонных плоскостей со сложным контуром, сопровождаемый применением резцов долбежных станков.

- Протягивание – чаще всего используется в крупносерийном производстве и позволяет придать металлической детали точное соответствие заданным параметрам. Данный вид обработки применяют для коррекции большого количества металлических заготовок за короткий промежуток времени.

- Строгание – вид обработки, актуальный для изменения параметров линейчатой поверхности или ровной плоскости. Сопровождается использованием строгательных станков.

Для рубки черных и цветных металлов профессионалы применяют специальную гильотину. Рубка считается наиболее экономичным и точным видом механической разделки металлических листов. В результате рубки металла на разъединенных частях не остается ни зазубрин, ни сколов. А специалисты с большим опытом могут выполнять идеальный срез даже при большой толщине металлопроката.

В результате рубки металла на разъединенных частях не остается ни зазубрин, ни сколов. А специалисты с большим опытом могут выполнять идеальный срез даже при большой толщине металлопроката.

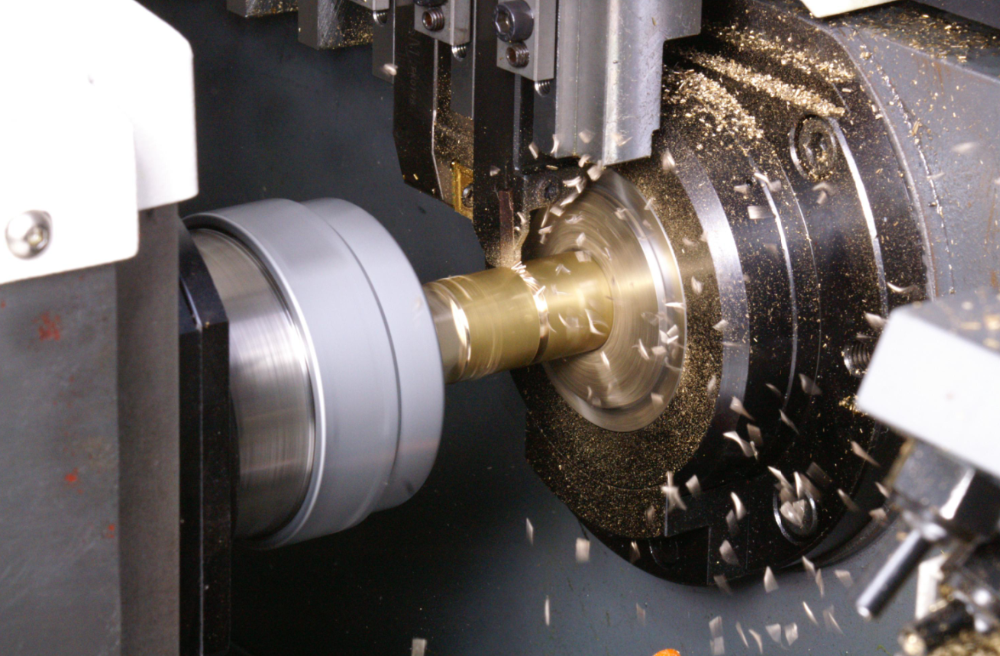

Отметим еще один вид механической обработки металлов – зубообработку на станках с ЧПУ. Она заключается в изготовлении зубчатых колес при помощи зубодолбежного оборудования. Благодаря разнообразию способов обработки и инструментов для ее проведения профессионалы могут придать заданные параметры почти любой металлической детали.

После высокоточной обработки всех необходимых заготовок и элементов металлоконструкции специалисты приступают к завершающему этапу работ – созданию единой композиции из металла. Сборка готовых деталей является полноценным направлением работы с металлическими изделиями.

Именно сочетание разных видов механической обработки металлов и слесарных работ на завершающем этапе позволяет добиться абсолютного соответствия результата ожиданиям заказчика.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Механическая обработка деталей из металла и сплавов

05Дек

Содержание статьи

- Особенности рассматриваемого процесса

- Основные виды и способы механической обработки металла

- Механическая обработка металла: виды и методы

- Способы металлообработки

- От чего зависит процесс механической обработки поверхности металлов

- Используемое оборудование и инструмент для механической обработки металла

- Фрезерование и шлифование

- Сварка

- Электрическим способом

- Металлообработка давлением

- Обработка с помощью резки

- Повышение защитных свойств материала с помощью химической реакции

- Термические операции механической обработки металла

В статье расскажем про механическую обработку металлов, сплавов и других материалов – что это такое, разновидности, особенные черты. Это имеет значение, потому что многие производства используют металлические элементы, которые нужно привести в нужную форму. От отливки крупных стальных листов для обшивки ракеты до загибания скрепок при изготовлении тетрадей – все это металлообработка.

Это имеет значение, потому что многие производства используют металлические элементы, которые нужно привести в нужную форму. От отливки крупных стальных листов для обшивки ракеты до загибания скрепок при изготовлении тетрадей – все это металлообработка.

Особенности рассматриваемого процесса

Есть много способов, как работать с металлическими элементами. Вещество можно отливать в нужную форму, обдавать теплом или холодом, воздействовать электричеством, химикатами. Но самый старинный вид – резание. Разделение одной заготовки на две части может происходить несколькими методами. Основная черта – приложение воздействий, сил, которые окажутся больше, чем внутренние, молекулярные, которые держат упругость, увеличивают прочность, твердость.

Основные виды и способы механической обработки металла

Ниже перечислим процедуры, способствующие изменению физических или химических качеств, деформации предмета. Прежде чем выбрать подходящий метод, необходимо сравнить все характеристики металлического образца и результат, который нужно получить. Основная цель – преодоление предела упругого деформирования, то есть следует добиться того, чтобы элемент поменял форму и не вернулся в прежнюю обратно.

Основная цель – преодоление предела упругого деформирования, то есть следует добиться того, чтобы элемент поменял форму и не вернулся в прежнюю обратно.

Фрезерные работы

Вращающиеся фрезы на станке предназначены для фигурной резки круглых заготовок. Они зажимаются между двумя шпинделями, в редких случаях – прикручиваются к одной стороне. Есть устройства с ручным приводом, тогда оператор вручную направляет инструментом с лезвием, а есть те, которые подключены к пульту ЧПУ, то есть имеют компьютеризированное управление. Они работают в автоматическом режиме, рабочий только задает программу наблюдает за процессом.

Зубонарезные работы

Это процедура нарезания и обработки зубьев, например, при изготовлении шестерен. Стружка снимается тонким слоем с помощью специального станка. Сперва происходит черновая механическая металлообработка, затем чистовая. Иногда для упрочнения требуется термообработка с последующей шлифовкой, подгонкой. Инструмент – дисковая фреза, имеющая профиль, соответствующий расстоянию между зубцов.

Токарные работы

С помощью резцов, сверл и разверток с поверхностного металлического слоя снимаются лишние стружки. Образуется нужный узор, впадины, отверстия. Есть два движения – вращение заготовки и воздействие подачи. На токарном станке можно сверлить проемы и развертывать, зенкеровать их, нарезать резьбу, отрезать часть, вытачивать канавки. Результатом будут полученные изделия:

- гайки;

- втулки;

- валы;

- шкивы;

- муфты;

- кольца;

- зубчатые колеса.

Механическая обработка металла: виды и методы

Есть две большие категории – со снятием верхнего слоя и без него. К первым относятся точение, сверление, шлифование, дробление и все, что можно отнести к резанию. В данном случае меняется форма, габариты заготовки. Если не нужно использовать ничего для образования среза, то применяют давление или удар. Воздействие может быть оказано прессом, водой, воздухом, потоком абразивных частиц. Процедура может быть проведена вместе с термообработкой или в естественном температурном режиме. К этой категории относятся: штамповка, прессование, металлопрокат.

К этой категории относятся: штамповка, прессование, металлопрокат.

Способы металлообработки

Помимо одного из двух методов, необходимо выбрать инструмент. Это могут быть режущие сверла, резцы, протяжки, метчики для резьбы, развертки и прочие элементы с острым краем. Для каждой операции необходимо соблюдение техники безопасности и рекомендаций технологической карты. Некоторые станки могут быть многофункциональны, но другие предназначены только для одного типа действия.

От чего зависит процесс механической обработки поверхности металлов

Нельзя сразу приступить к работе, требуется предварительно создать подробный чертеж с размерами. Затем можно выбрать один из вариантов или их комбинацию, например, сперва отрезать лишнее, а затем обточить. Иногда графические документы требуются и для промежуточных этапов, если их много или они должны обладать высоким классом точности. Выбор в целом зависит от:

- материала и его физических, химических свойств;

- размеров;

- нужной формы;

- процедуры;

- шероховатости.

Используемое оборудование и инструмент для механической обработки металла

В основном это станки и расходные материалы. Крупные приборы можно разделить на ручное управление и с ЧПУ – пультом управления. Первые дешевле и проще в освоении, но они требуют постоянного присутствия и внимания оператора. А вторые позволяют сделать изделия с максимальным классом точности. Есть также аппараты со скромными габаритами, которые удобны для переноски в руках, например, для шлифовки. Некоторые умельцы делают станочные установки самостоятельно, приведем пример в следующем видео, как в своем гараже сделать токарное приспособление:

Инструмент – это режущая кромка, обычно изготавливаемая из инструментальной стали, поэтому обладающая высокой прочностью.

Точение и сверление

Заготовка закрепляется в шпинделях, которые подключены к электрическому приводу совершают быстрое вращение. Резец закреплен в суппорте и совершает движения, которые либо направлены рукой оператора, либо системой управления. Вытачивать можно конусы, цилиндры и прочие фасовочные детали. Сверление выполняется с целью образования отверстий. Они не обладают высокой точностью, а являются основой для механической обработки металлов, например, для нанесения резьбы. Также аналогичными процедурами, но с большей точностью, являются развертывание, рассверливание, растачивание и зенкерование.

Резец закреплен в суппорте и совершает движения, которые либо направлены рукой оператора, либо системой управления. Вытачивать можно конусы, цилиндры и прочие фасовочные детали. Сверление выполняется с целью образования отверстий. Они не обладают высокой точностью, а являются основой для механической обработки металлов, например, для нанесения резьбы. Также аналогичными процедурами, но с большей точностью, являются развертывание, рассверливание, растачивание и зенкерование.

Фрезерование и шлифование

Фрезы помогают обработать торцевую часть, периферию, сделать фаску. Можно вытачивать тонкие детали – канавки, шпонки, подсечки. Затем делают шлифовку для того, чтобы добиться нужного уровня шероховатости. Для устранения лишнего слоя (до микроразмеров) применяются абразивные круги. Шлифовальные зерна используются вместе со смазочным материалом. Часто это бывает финишным, итоговым этапом.

Сварка

Это соединение двух частей посредством нагрева до температуры плавления. Иногда происходит без присадочной проволоки, но чаще всего – с ней. Очень распространенный метод механической обработки деталей из металла. Технологии отличаются в зависимости от использования:

Иногда происходит без присадочной проволоки, но чаще всего – с ней. Очень распространенный метод механической обработки деталей из металла. Технологии отличаются в зависимости от использования:

- нагрева химикатами;

- газовой горелки;

- элекродуги.

Электрическим способом

Когда на металлические образцы подается ток, они частично разрушаются. На электрод подается напряжение, появляется искра. Чтобы частицы правильно достигли поверхности, необходимо заполнить пространство специальным маслом. В эту категорию также можно отнести ультразвук. Частота колебания настолько высокая (более 20 кГц), что можно делать отверстия даже в особенно прочных и драгоценных металлах.

Металлообработка давлением

Это процедура, при которой не страдает целостность – верхний слой остается на месте. Но форма значительно меняется. Это осуществляется посредством штамповки, прессования или ковки. Часто процесс сопровождается нагревом элемента до температуры, превышающей температуру пластичной деформации. Например, кованые детали нагревают, затем делают несколько ударов. А для штампования используется одновременно две металлические фигуры, которые зеркально повторяют друг друга – матрица и пуансон. Между ними зажимается стальной лист.

Например, кованые детали нагревают, затем делают несколько ударов. А для штампования используется одновременно две металлические фигуры, которые зеркально повторяют друг друга – матрица и пуансон. Между ними зажимается стальной лист.

Обработка с помощью резки

Любой металлопрокат можно разрезать, если это листовая сталь или профиль. Обычно применяется пильный станок или ручная пила – круг с абразивом. Распиловка может быть ручная, газовая, лазерная или плазменная. Выбор зависит от качества полученного среза, его чистоты, а также от ширины заготовки и материала.

Повышение защитных свойств материала с помощью химической реакции

Чтобы улучшить качество изделия, нужно подвергнуть заготовку управляемым изменениям состава. Иногда они происходят в кристаллической решетке на уровне нарушения структуры, но чаще это простое покрытие поверхности дополнительным слоем, чтобы увеличить продолжительность срока использования. Например, защита от коррозии с помощью цинкования. Процедура делается при проведении электролиза.

Процедура делается при проведении электролиза.

Термические операции механической обработки металла

Для многих результатов требуется нагрев элемента с последующим охлаждением. Это позволяет увеличить прочность, изменить кристаллическую структуру, а также совершить деформации, например, ковку. Различают следующие виды термообработки.

Отжиг

В результате увеличения температуры до предела пластичности с последующим снижением жара вместе с печью уменьшается твердость, но становится проще обрабатывать деталь. Часто используется перед штампованием или ковкой.

Закалка

Это аналогичная процедура, но она включает еще один этап – повышенные градусы держат достаточно долго для того, чтобы структура стабилизировалась. А охлаждение происходит не медленно, а быстро – в минеральном масле или просто в воде. Это нужно для того, чтобы снять внутреннее напряжение, образованное после литья, а также для таких элементов, которые испытывают постоянное механическое воздействие в период эксплуатации.

Отпуск

Это повторный нагрев после закалки, который позволяет закрепить все проявившиеся качества, но при этом снизить повышенную хрупкость. Повторное нагревание значительно менее интенсивное.

Старение

Редко используется искусственная стимуляция процессов, которые происходят при стандартном изменении в течение времени.

Нормализация

Это изменение структуры – если сперва после литья химическая решетка с крупным зернами, то после операции она становится мелкозернистой. Это сильно повышает ковкость, но прочность не страдает. В статье мы рассказали про разные технологии механической обработке металла и показали фото. Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования. В качестве завершения темы посмотрим короткий ролик.

В качестве завершения темы посмотрим короткий ролик.

Видео: точная металлообработка

Наиболее распространенные процессы и области производства металлов

24 апреля 2017 г. | 18:42

Что такое процесс изготовления металла? | Промышленные металлы, используемые в производстве продукции | Отрасли, использующие изделия из металла | Предметы повседневного обихода, изготовленные в результате процессов обработки металлов

В каждом домашнем хозяйстве и на рабочем месте металл играет важную роль в деятельности людей. От приборов и светильников до настольных инструментов, стульев и посуды металл является стабилизирующим элементом, который делает возможным все современные удобства.

Изготовление металла — это процесс превращения необработанных металлов в готовые формы для использования в сборке. Например, панели, из которых состоит рама автомобиля, изготавливаются с помощью специальных процессов изготовления металла, которые обычно выполняются на производственном предприятии, а затем отправляются на автосборочный завод. Однако процессы, связанные с этим, сложны и разнообразны. В следующих разделах рассматриваются два простых вопроса и даны ответы на них: что такое производство металлов и как оно работает?

Например, панели, из которых состоит рама автомобиля, изготавливаются с помощью специальных процессов изготовления металла, которые обычно выполняются на производственном предприятии, а затем отправляются на автосборочный завод. Однако процессы, связанные с этим, сложны и разнообразны. В следующих разделах рассматриваются два простых вопроса и даны ответы на них: что такое производство металлов и как оно работает?

Что такое процесс изготовления металла?

Когда людей учат, как работать с металлом, следующие процессы обычно являются частью программы обучения. Каждый процесс требует определенной практики и навыков для освоения, а необходимые инструменты и машины обычно дороги и требуют достаточного рабочего пространства. Однако каждый процесс изготовления металла может использоваться для резки, сверления, складывания и сварки самого прочного материала на Земле:

- Резка. Возможно, наиболее часто используемые процессы изготовления металла включают резку, при которой листы металла разделяются на половинки, трети или меньшие части.

Во многих случаях разрезаемый металл только что изготовлен, и ему еще предстоит придать какую-либо конкретную форму. В других случаях предварительно формованные металлы, такие как стержни и измеренные панели, подвергаются резке. Резка выполняется на различных машинах, от лазеров и плазменных горелок до более сложных, высокотехнологичных машин.

Во многих случаях разрезаемый металл только что изготовлен, и ему еще предстоит придать какую-либо конкретную форму. В других случаях предварительно формованные металлы, такие как стержни и измеренные панели, подвергаются резке. Резка выполняется на различных машинах, от лазеров и плазменных горелок до более сложных, высокотехнологичных машин. - Складной. Одним из наиболее сложных процессов изготовления металла является складывание, при котором металлической поверхности придают форму под определенным углом. В некоторых приложениях для складывания цель состоит в том, чтобы согнуть металлическую поверхность под углом 90 градусов или что-то еще, более или менее тупое. Однако из-за сложности всего процесса фальцовку можно производить только на объектах, оснащенных специальным высокотехнологичным оборудованием. Во многих случаях, когда необходима фальцовка, соединение двух металлических панелей под определенным углом было бы более практичной альтернативой.

- Сварка.

Наряду с резкой, сварка является одним из самых популярных процессов изготовления металлов среди любителей рукоделия. Процесс сварки предполагает соединение двух отдельных металлических деталей. Детали, используемые в сварочном приложении, могут быть листами, панелями, стержнями или профилями — если детали сделаны из металла, это действительно не имеет значения. Сварка возможна с помощью многочисленных методов и типов инструментов. Часто сварка достигается за счет применения тепла в точках, где две детали должны быть соединены. Многие слесари сначала занимаются производством металлов, имея в виду сварочные проекты.

Наряду с резкой, сварка является одним из самых популярных процессов изготовления металлов среди любителей рукоделия. Процесс сварки предполагает соединение двух отдельных металлических деталей. Детали, используемые в сварочном приложении, могут быть листами, панелями, стержнями или профилями — если детали сделаны из металла, это действительно не имеет значения. Сварка возможна с помощью многочисленных методов и типов инструментов. Часто сварка достигается за счет применения тепла в точках, где две детали должны быть соединены. Многие слесари сначала занимаются производством металлов, имея в виду сварочные проекты. - Механическая обработка. Когда машина используется для удаления частей из куска металла, этот процесс известен как механическая обработка. Как правило, процесс выполняется на токарном станке, который вращает металл против инструментов, которые обрезают углы и края, чтобы обрезать деталь до желаемой формы или размера. В других приложениях механической обработки отверстие или набор отверстий будут сформированы непосредственно через металлическую поверхность.

Таким образом, сверло по металлу можно отнести к станочным инструментам.

Таким образом, сверло по металлу можно отнести к станочным инструментам. - Штамповка. Когда отверстия формируются в куске металла, задействованный процесс состоит из пробивки отверстий, когда металл помещается под штамп и подвергается пробивке сверлом. Чтобы пуансон был правильного размера, окружность сверла должна правильно проходить через матрицу. Штамповка попадает в одну из двух подкатегорий в зависимости от намерения данного приложения. В большинстве случаев цель состоит в том, чтобы пробить отверстия в металлической панели для крепления защелок или других посторонних деталей. В других приложениях, также известных как гашение, область с отверстием специально извлекается из большей панели, чтобы сформировать меньшую битовую часть.

- Стрижка. Для листов металла, требующих длинной резки, этот процесс известен как резка. В некоторых случаях лист подается горизонтально через металлорежущий станок. В других случаях режущий инструмент прикладывают вертикально к длине плоского металлического листа.

Третий метод включает в себя размещение металла над краем открытого резака и опускание лезвия, как у резаков для бумаги, которые можно найти в копировальных центрах. Резка часто применяется для обрезки края металлического листа, но этот процесс может выполняться в любом месте металла.

Третий метод включает в себя размещение металла над краем открытого резака и опускание лезвия, как у резаков для бумаги, которые можно найти в копировальных центрах. Резка часто применяется для обрезки края металлического листа, но этот процесс может выполняться в любом месте металла. - Штамповка. Штамповка — не единственный процесс изготовления металла, в котором используется штамп. Однако в некоторых применениях целью является не образование отверстия, а поднятие определенной части металлического листа без проникновения. Для подобных приложений процесс штамповки используется для формирования определенных форм, букв или изображений на металлическом листе или панели. По сути, штамповка металла аналогична рельефной резьбе по дереву или мрамору. Основной пример чеканки металлом можно увидеть на монетах, где слова, суммы в валюте и лица президентов отштампованы с каждой стороны поверхности на пенни, пятаках, десятицентовиках и четвертаках.

- Литье.

Один из старейших видов производства металлов включает литье, при котором расплавленный металл заливают в форму и оставляют затвердевать в определенной форме. Являясь одним из самых гибких методов изготовления металлов, литье идеально подходит для широкого спектра формообразования сложной формы. В некоторых случаях литье обеспечивает решение производственных проблем, для решения которых в противном случае потребовались бы несколько других методов, например, сборка деталей, которые потребовали бы складывания, резки и штамповки. Наиболее распространенные металлы, используемые в этом приложении, включают сталь, железо, золото, медь, серебро и магний.

Один из старейших видов производства металлов включает литье, при котором расплавленный металл заливают в форму и оставляют затвердевать в определенной форме. Являясь одним из самых гибких методов изготовления металлов, литье идеально подходит для широкого спектра формообразования сложной формы. В некоторых случаях литье обеспечивает решение производственных проблем, для решения которых в противном случае потребовались бы несколько других методов, например, сборка деталей, которые потребовали бы складывания, резки и штамповки. Наиболее распространенные металлы, используемые в этом приложении, включают сталь, железо, золото, медь, серебро и магний.

Дополнительные процессы изготовления металлов включают протягивание, хонингование, шлифование и фрезерование. В зависимости от потребностей конкретного применения, некоторые металлургические предприятия даже выполняют специальные типы изготовления.

Узнайте о наших услугах по изготовлению металлоконструкций

Металлообработка, используемая в производстве продукции

Формование металлических деталей для использования в сборке — это лишь часть процесса изготовления металлических изделий. Следующий этап включает в себя сбор различных готовых деталей и превращение их в машины, бытовую технику, посуду и другие продукты. В зависимости от выполняемых операций данный набор сборочных деталей может быть отправлен на завод или к независимому мастеру. В большинстве случаев проект начинается с одного или нескольких из следующих материалов:

Следующий этап включает в себя сбор различных готовых деталей и превращение их в машины, бытовую технику, посуду и другие продукты. В зависимости от выполняемых операций данный набор сборочных деталей может быть отправлен на завод или к независимому мастеру. В большинстве случаев проект начинается с одного или нескольких из следующих материалов:

- Сварочная проволока. Используемая в качестве вспомогательного средства для сварки проволока состоит из металлических нитей, которые обычно связываются вместе в более толстые шнуры и продаются на катушках. Верная своему названию, проволока используется для соединения двух кусков металла во время сварки. Обычно проволока вплавляется в свариваемую деталь под действием тепла, возникающего в ходе процесса. Сварочная проволока изготавливается из различных типов металлов и обычно имеет разную толщину.

Отрасли, использующие изделия из металла

По данным Бюро статистики труда, подсектор производства металлов состоит из следующих отраслей:

Производство

- Производство архитектурных и конструкционных металлов.

В этой отрасли готовые металлы используются для изготовления конструкций больших и малых зданий. При строительстве современных небоскребов конструкционные балки из готовых металлов упростили возведение зданий с нуля до завершения в рекордно короткие сроки. Лучше всего то, что изготовленные из металла делают здания конструктивно более прочными и огнестойкими.

В этой отрасли готовые металлы используются для изготовления конструкций больших и малых зданий. При строительстве современных небоскребов конструкционные балки из готовых металлов упростили возведение зданий с нуля до завершения в рекордно короткие сроки. Лучше всего то, что изготовленные из металла делают здания конструктивно более прочными и огнестойкими. - Производство котлов, резервуаров и транспортных контейнеров. В судоходной отрасли металл используется практически во всем, от сборочных деталей, из которых состоит корабль, до крепежных деталей, скрепляющих все вместе. Кроме того, судоходная отрасль ежегодно перевозит неисчислимые тонны готовых металлов. По сути, металл можно рассматривать как движущую силу судоходной отрасли.

- Производство прочих готовых металлических изделий. Если бы составить список всех коммерческих и промышленных машин, изделий и деталей, состоящих из металла, он, вероятно, составил бы целую энциклопедию.

Дело в том, что металлы производятся каждый день во всем мире для самых разных целей, и во многих случаях производство металлов само по себе служит основой для рассматриваемой отрасли, независимо от того, производит ли компания металлические изделия или полагается на изделия из металла практически во всем. .

Дело в том, что металлы производятся каждый день во всем мире для самых разных целей, и во многих случаях производство металлов само по себе служит основой для рассматриваемой отрасли, независимо от того, производит ли компания металлические изделия или полагается на изделия из металла практически во всем. . - Производство пружин и изделий из проволоки. Проволока по своей сути важна для процессов изготовления металла на заказ, поскольку сварочная проволока часто используется для сварки кусков металла вместе в различных продуктах. В дополнение к их использованию в ремеслах, пружины и провода играют решающую роль в промышленном оборудовании и, следовательно, являются одной из ключевых причин, по которым фабрики эффективны и способны к современному передовому производству.

- Специальное производство. Изготовление металла используется в OEM (производство оригинального оборудования) деталях, которые используются в специализированных производственных условиях.

Кроме того, авторемонтная промышленность выигрывает от этого, потому что это позволяет заменять неисправные автомобили по частям.

Кроме того, авторемонтная промышленность выигрывает от этого, потому что это позволяет заменять неисправные автомобили по частям.

Скобяные изделия и ручной инструмент

- Производство скобяных изделий. Компьютеры никогда бы не распространились так широко, как в настоящее время, если бы у производителей не было возможности изготавливать металлы для всех аппаратных компонентов. От корпусов жестких дисков до металлов, используемых в материнских платах, модемах, мониторах и компьютерных корпусах, изготовление металлов обеспечивает прочность компьютерных систем, достаточную для домашнего и офисного использования в течение почти четырех десятилетий.

- Производство столовых приборов и ручных инструментов. Процессы изготовления металлов в первую очередь отвечают за остроту ножей и точность ручных инструментов. Без возможности отливать, резать и резать металлы большинство инструментов, которые неспециалисты считают само собой разумеющимся, было бы невозможно производить, и различные отрасли промышленности столкнулись бы с невообразимыми ограничениями.

- Механические мастерские, токарные изделия и винты, производство гаек и болтов. Для тех, кто интересуется, как работает производство металлов, ответы часто можно увидеть в подсекторе, где производятся металлические детали, такие как винты, гайки и болты. В механических мастерских по всей территории США полки заполнены предметами, которые являются прямым результатом различных производственных процессов, будь то продукт, собранный из металлических панелей, или деталь, которая была массово произведена из высечки.

Строительство

- Промышленность HVAC. Производство оборудования для отопления и охлаждения

стало возможным благодаря процессам изготовления металлов. Стандартные и специализированные воздуховоды, а также различные аксессуары HVAC являются результатом таких процессов. - Строительство. От пожарных лестниц и металлических лестниц до подиумов и настилов, металлоконструкции создают изделия на заказ для использования в строительных проектах.

Если бы не процессы, связанные с изготовлением металла, сегодняшние здания не были бы такими конструктивно надежными и готовыми к аварийным ситуациям.

Если бы не процессы, связанные с изготовлением металла, сегодняшние здания не были бы такими конструктивно надежными и готовыми к аварийным ситуациям.

Другие отрасли промышленности и применения

- Аэрокосмическая промышленность. Различные изделия, выпускаемые разработчиками авиационной техники, состоят из сборных металлических деталей. Учитывая, что аэрокосмическая промышленность является одной из самых требовательных отраслей с точки зрения безопасности, процессы изготовления металлов можно во многом поблагодарить за то, что они сделали возможной максимально быструю форму путешествия.

- Сельское хозяйство. Будь то специализированные детали для сельскохозяйственной техники или запасные части для старого трактора, производство металлов поддерживает сельскохозяйственную отрасль, особенно в Южно-Центральной Пенсильвании.

- Нанесение покрытий, гравировка, термообработка и смежные виды деятельности.

Процесс штамповки составляет основу рынка гравировки, который состоит из широкого спектра изделий из металла, на которых выгравированы инициалы, имена, изображения и мотивы дизайна. На всем, от металлических подносов и столового серебра до коллекционных монет и сувениров, используются процессы изготовления металла, чтобы сделать эти предметы ценными.

Процесс штамповки составляет основу рынка гравировки, который состоит из широкого спектра изделий из металла, на которых выгравированы инициалы, имена, изображения и мотивы дизайна. На всем, от металлических подносов и столового серебра до коллекционных монет и сувениров, используются процессы изготовления металла, чтобы сделать эти предметы ценными. - Ковка и штамповка. Формование металлов с помощью машин и штампов осуществляется в подсекторе ковки и штамповки. С помощью этих методов производятся многочисленные предметы, которые являются обычным явлением в промышленном секторе, а также в розничной торговле. Поскольку технологии штамповки и ковки постоянно совершенствуются, этот подсектор играет ключевую роль в мировой экономике.

Предметы повседневного обихода, изготовленные с использованием процессов изготовления металлов

Многие предметы повседневного обихода изготавливаются с использованием процессов изготовления металлов, например:

- Жалюзи.

Жалюзи, которые блокируют чрезмерное количество солнечного света и помогают сохранить внутреннее уединение, изготовлены из листового металла, который подвергается резке и складыванию, чтобы принять форму и плотность, необходимые для герметизации окон от света и внешнего воздействия.

Жалюзи, которые блокируют чрезмерное количество солнечного света и помогают сохранить внутреннее уединение, изготовлены из листового металла, который подвергается резке и складыванию, чтобы принять форму и плотность, необходимые для герметизации окон от света и внешнего воздействия. - Банки. Консервы продаются в металлических контейнерах, состоящих из белой жести или алюминиевых листов, образующих круг. Затем их заваривают по шву и по окружности примыкающего днища. После того, как пищевой продукт вставлен, крышка приваривается на место.

- Ручки. Дверные ручки и ручки изготавливаются из металлов, таких как нейзильбер и латунь, которые отливаются, а иногда сгибаются и обрезаются до нужной формы. Будь то открывалка с прямой или изогнутой ручкой, плоской или шарообразной ручкой, задействованные процессы изготовления сложны, но похожи.

- Нагреватели. Корпуса нагревательных агрегатов состоят из листового металла, как и некоторые внутренние компоненты, обеспечивающие работу этих машин.

- Замки. Из всех неэлектронных элементов любого дома или здания дверные замки содержат самые сложные механизмы. Внутреннее устройство металлического замка рассчитано на эксклюзивную форму ключа, для соответствия которой замок должен быть отлит под давлением.

- Ключи. После того, как брошена кость для дверного замка, за ним должен следовать и сам ключ. Многие ключи изготавливаются из перфорированной и штампованной латуни, но более прочным и долговечным металлом для ключей является нейзильбер.

- Защелки. Для домов, зданий и заборов защелки производятся в различных исполнениях, но все они изготавливаются из металла. Во время процесса широко распространены резка и литье под давлением, но некоторые конструкции могут также включать штамповку, механическую обработку и складывание.

- Горшки. Немногие предметы повседневного обихода так смело воплощают процесс литья, как кастрюля, форма которой происходит от литейной формы, которая в процессе производства заполняется жидким металлом.

- Столовое серебро. Столовые приборы, такие как ложки, вилки и ножи, обычно изготавливаются из стерлингового или мельхиорового серебра, которые отливаются или штампуются на предприятиях по производству металлов. Аналогичный процесс применяется к кухонной утвари и кухонным инструментам, таким как кнуты, терки и открывалки.

- Вентиляторы. Несмотря на то, что многие из современных вентиляторов для помещений состоят из деталей из пластика и стекловолокна, многие модели по-прежнему имеют корпуса, изготовленные из вырезанного и гнутого металла.

- Стулья. Ножки настольного стула, а также несущая конструкция, как правило, изготавливаются из литого металла. Процессы металлообработки более ярко выражены на складных стульях, в которых используются бруски и панели из резаных и гнутых металлов. Предварительный просмотр изменений (откроется в новой вкладке)

- Петли. Петли, соединяющие двери со стенами и шкафами, состоят из листового металла, который вырезается по заданной форме и имеет отверстия для крепления.

Процесс складывания используется на стволе, и это дает петлям их фиксированную ось вращения.

Процесс складывания используется на стволе, и это дает петлям их фиксированную ось вращения. - Лампы. Светильники изготавливаются полностью или частично из резанных, гнутых и литых металлов независимо от того, состоит ли светильник из металлического патрона, соединенного с керамическим основанием, или из цельнометаллического корпуса, что характерно для настольных ламп на гибком штативе.

- Смесители. Раковины различаются по составу материала, но все смесители сделаны из металла. Смесители обычно изготавливаются методом литья, как и ручки и соединительные детали.

- Бытовая техника. Когда дело доходит до бытовой техники, металл отвечает не только за корпуса плит, посудомоечных машин и холодильников, но и за корпусы тостеров, основания блендеров и прижимную поверхность утюга для одежды.

- Инструменты. Ручные инструменты для использования внутри и вне помещений, как правило, изготавливаются с помощью процессов обработки металлов резки, штамповки и литья.

Примеры варьируются от ножниц и ножей X-ACTO® до молотков, пил и кусторезов.

Примеры варьируются от ножниц и ножей X-ACTO® до молотков, пил и кусторезов. - Кабели. Кабели и шнуры, которые подают электроэнергию к электроприборам и соединяют компьютеры с Интернетом, в основном пластиковые снаружи. Тем не менее, работа каждого кабеля/шнура обусловлена проводами внутри пластика, а также разъемами и штырями, которые производятся внутри матрицы.

- Раковины. В то время как раковины для ванных комнат, как правило, изготавливаются из стекловидного фарфора, кухонные раковины состоят из таких металлов, как чугун и сталь, которые подвергаются литью, а иногда и процессам складывания, прежде чем встраиваться в столешницы.

- Крепеж. Независимо от того, состоит ли дом или многоквартирный дом из металлического или деревянного каркаса, элементы конструкции удерживаются вместе с помощью крепежных элементов, таких как винты, гайки, болты, а иногда и заклепки, которые являются продуктами процессов литья и штамповки при изготовлении металла.

Процессы изготовления металлоконструкций на заказ включают сложные системы инструментов и механизмов. В Tuckey Metal Fabricators мы специализируемся на различных процессах изготовления металлов для клиентов из самых разных коммерческих и промышленных секторов.

Если вы хотите записаться на обслуживание в компании Таки, мы обслуживаем Бойлинг-Спрингс, Карлайл, Механиксберг, Ньювилл, Шиппенсбург и многие другие районы Южной Центральной Пенсильвании. Чтобы узнать больше, свяжитесь с нами или посетите нашу страницу услуг по изготовлению металлоконструкций на заказ сегодня.

Запрос услуги по изготовлению металлоконструкций

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ. Эта статья предоставляется только в качестве справочного руководства. Квалифицированный, профессиональный подрядчик, такой как компании Tuckey, должен заниматься всеми проектами по дизайну интерьера, механике, электрике, сантехнике, реконструкции, изготовлению металла и реставрации. Представленная здесь информация носит общий характер и может быть применима не во всех ситуациях. Советы, статьи и сопутствующая информация не являются официальной рекомендацией Tuckey Companies.

Представленная здесь информация носит общий характер и может быть применима не во всех ситуациях. Советы, статьи и сопутствующая информация не являются официальной рекомендацией Tuckey Companies.

Все материалы защищены авторским правом (c) Tuckey Companies, 2022.

Поделиться:

АРХИВ

АРХИВ Выбрать месяц Февраль 2022 Декабрь 2021 Ноябрь 2021 Август 2021 Июль 2021 Июнь 2021 Май 2020 Апрель 2020 Март 2020 Декабрь 2019 Октябрь 2019 Май 2019 Апрель 2019 Январь 2019 Декабрь 2018 Август 2018 Апрель 2018 Январь 2018 Август 17 2017 Январь 2017 Май 2017 Апрель 2017 Ноябрь 2016 г., октябрь 2016 г., сентябрь 2016 август 2016 г., июнь 2016 г., май 2016 г., апрель 2016 г. Март 2016 г., февраль 2016 г., январь 2016 г., ноябрь 2015 г., октябрь 2015 г., сентябрь 2015 г., август 2015 г., июль 2015 г., июнь 2015 г., май 2015 г. Апрель 2015 г. Март 2015 г. Февраль 2015 г. , январь 2015 г. Декабрь 2014 г. Ноябрь 2014 г. Октябрь 2014 г. Сентябрь 2014 г. Август 2014 Июль 2014 Июнь 2014 Май 2014 Апрель 2014 Март 2014 Февраль 2014 Декабрь 2013 Ноябрь 2013 Октябрь 2013 Сентябрь 2013 Август 2013 Июль 2013 Июнь 2013 Апрель 2013 Январь 2013

, январь 2015 г. Декабрь 2014 г. Ноябрь 2014 г. Октябрь 2014 г. Сентябрь 2014 г. Август 2014 Июль 2014 Июнь 2014 Май 2014 Апрель 2014 Март 2014 Февраль 2014 Декабрь 2013 Ноябрь 2013 Октябрь 2013 Сентябрь 2013 Август 2013 Июль 2013 Июнь 2013 Апрель 2013 Январь 2013South Central PA Residents – Подпишитесь на

Наш информационный бюллетеньПолучайте самую свежую информацию о Tuckey через наш ежемесячный информационный бюллетень

вернуться к началу

© 2022. Все права защищены.Методы механической обработки драгоценных металлов

Помимо того, что драгоценные металлы и их сплавы имеют большое значение в качестве инвестиций, товаров и ювелирных изделий, они являются высоко ценимыми материалами для высокопроизводительные приложения . Эти приложения варьируются от химической, фармацевтической и медицинской промышленности до электроники, возобновляемых источников энергии и автомобилестроения.

Драгоценные металлы включают золото, серебро и металлы платиновой группы или МПГ. МПГ состоят из платины, палладия, рутения, родия, осмия и иридия. Сплавы этих металлов особенно полезны в тех случаях, когда требуется высокая электропроводность, устойчивость к высоким температурам, стойкость к окислению и хорошие механические свойства.

Изделия из драгоценных металлов обычно изготавливаются путем плавки с последующей механической обработкой.

Методы механической обработки драгоценных металлов

Механические методы обработки драгоценных металлов аналогичны методам обработки других металлов и подразделяются на литье, штамповку, резку и соединение.

Литье

Литье — это процесс заливки расплавленного металла в форму, после чего металл охлаждается и затвердевает, чтобы принять форму формы. Различные типы процесса литья включают

- Литье по выплавляемым моделям (также известное как литье по выплавляемым моделям)

- Центробежное литье

- Литье под давлением

- Литье в песчаные формы

- Спрядное литье

Литье обычно используется для производства слитков или форм. Слитки представляют собой простые формы с углублениями для дальнейшей обработки, в то время как формы, как правило, представляют собой более сложные геометрические формы, требующие незначительной дальнейшей обработки.

Слитки представляют собой простые формы с углублениями для дальнейшей обработки, в то время как формы, как правило, представляют собой более сложные геометрические формы, требующие незначительной дальнейшей обработки.

Плавление МПГ

МПГ и сплавы МПГ обычно имеют высокие температуры плавления и их трудно плавить. По этой причине для плавки часто используется высокочастотный индукционный нагрев, а также электронно-лучевой нагрев и дуговая плавка.

Индукционный нагрев — самый быстрый и эффективный метод для больших количеств МПГ (более 1 кг). Для МПГ с более высокими температурами плавления используется дуговая сварка для меньших количеств (менее 1 кг) и электронно-лучевая плавка для больших количеств.

Влияние литья на свойства драгоценных металлов

При литье драгоценных металлов могут возникнуть некоторые дефекты, на которые важно обращать внимание.

1. Пористость

Появление пор – самый распространенный дефект, который может появиться при литье. Типы дефекта пористости включают газовую пористость, усадочную пористость, пористость с включениями и пористость с оксидными включениями.

Типы дефекта пористости включают газовую пористость, усадочную пористость, пористость с включениями и пористость с оксидными включениями.

- В случае газовой пористости поры выглядят как сферические отверстия, напоминающие точечные отверстия на полированной поверхности отливки и не могут быть удалены полировкой. Это вызвано чрезмерно высокой температурой литья, что приводит к разложению паковочного порошка с образованием газа, попадающего в расплавленный металл. Это также может быть вызвано использованием слишком большого количества переработанных или загрязненных материалов.

- Усадочная пористость проявляется в виде очень мелких пор дендритной структуры. Это может быть вызвано неправильным положением литника или низкой температурой литья. В идеале литник должен располагаться в самой толстой части слепка.

- Пористость включения проявляется в виде случайно распределенных пор неправильной формы. При увеличении дендритная структура не видна.

Этот тип пористости вызван чрезмерным использованием флюса для очистки и повторным использованием использованного воска, который может содержать остаточные фрагменты паковочной массы.

Этот тип пористости вызван чрезмерным использованием флюса для очистки и повторным использованием использованного воска, который может содержать остаточные фрагменты паковочной массы. - Пористость с включениями оксидов появляется после полировки с характерной формой «гусиных лапок» и похожа на усадочную пористость. Это вызвано окислением сплавов с высоким содержанием цинка или чрезмерным использованием переработанных или загрязненных материалов.

Рисунок 1. Примеры дефектов пористости в драгоценных металлах. Вверху слева: газовая пористость, вверху справа: усадочная пористость, внизу слева: пористость включений, внизу справа: пористость оксидных включений. Кредит: Хереус.

2. Твердые пятна

Другой дефект, который может появиться в процессе литья, это появление твердых пятен. Это включения, которые имеют более высокую твердость, чем окружающий металл, и обычно становятся видимыми на этапе полировки. Твердые места может быть очень трудно восстановить.

Твердые места может быть очень трудно восстановить.

- В белом золоте твердые пятна могут быть вызваны окислением никеля, присутствием кремния или загрязнением материала.

- В золоте твердые пятна могут быть вызваны присутствием МПГ.

- Твердые пятна также могут быть вызваны чрезмерным количеством измельчителя зерна.

Рис. 2. Примеры твердых пятен в драгоценных металлах. Вверху слева: твердые пятна в белом золоте, вверху справа: твердые пятна, вызванные измельчителями зерна, внизу: твердые пятна, вызванные загрязненным золотом. Кредит: Хереус.

3. Шероховатая поверхность

Неправильная заливка также может привести к чрезмерной шероховатости поверхности.

- Дендритная поверхность появляется, когда температура литья слишком высока, вызывая разложение формы (в случае литья по выплавляемым моделям) или при неправильном использовании формовочного газа.

- Песчаная поверхность может появиться с некоторыми ребрами на краю поверхности. Это часто происходит с более тяжелыми сплавами, такими как 18-каратное белое золото или платина. Это связано со слабой или некачественной инвестиционной формой.

- Водяной знак отображается в виде выпуклых следов. Это происходит из-за чрезмерного количества воды в формовочной массе.

Рис. 3. Примеры дефектов шероховатой поверхности драгоценных металлов. Вверху слева: дендритная поверхность, Вверху справа: песчаная поверхность, Внизу: водяной знак. Кредит: Хереус.

4. Растрескивание

Растрескивание – еще один дефект, который может возникнуть в процессе литья драгоценных металлов. Трещины чаще всего появляются в процессе деинвестирования.

- Трещины могут быть вызваны наличием избыточного кремния в сплаве.

- Для 18-каратного красного золота или золота с высоким содержанием меди трещины появляются, когда сплав слишком медленно закаливается в воду.

Эту проблему можно решить за счет более быстрой закалки или снижения содержания меди.

Эту проблему можно решить за счет более быстрой закалки или снижения содержания меди. - Трещины могут появиться из-за наличия примесей , которые часто являются результатом окисления металлов при плавке. Это может быть вызвано наличием слишком большого количества лома в расплаве. В случае с золотом неоксидными металлическими примесями часто являются свинец, висмут или сурьма.

- Трещины из-за усадки могут возникнуть из-за неправильной конструкции литника или низкой температуры литья.

Рисунок 4. Примеры растрескивания драгоценных металлов. Вверху слева: растрескивание, вызванное кремнием, вверху справа: растрескивание красного золота, внизу: растрескивание, вызванное примесными включениями. Кредит: Хереус.

5. Обесцвечивание

Обесцвечивание драгоценных металлов особенно проблематично при изготовлении ювелирных изделий.

- Красное пятно или пятно от огня возникает в виде красных или темных пятен при обработке стерлингового серебра и не может быть удалено даже чрезмерной полировкой.

Это вызвано окислением сплавов в процессе литья, особенно меди. Его можно предотвратить путем ограничения использования переработанных материалов и использования защитного газа, такого как азот или аргон.

Это вызвано окислением сплавов в процессе литья, особенно меди. Его можно предотвратить путем ограничения использования переработанных материалов и использования защитного газа, такого как азот или аргон. - Потускнение — изменение цвета металла после воздействия воздуха в течение определенного времени. Это связано с образованием сульфида серебра или меди. С этим можно бороться, покрывая деталь после литья или используя в материалах вещества, препятствующие потускнению.

Рисунок 5. Примеры обесцвечивания драгоценных металлов. Слева: красное пятно или пятно от огня, справа: потускнение. Кредит: Хереус.

Формование

Формование драгоценных металлов — это процесс использования пластической деформации для изменения формы объекта, который часто выполняется в присутствии тепла. В процессах формовки материал не добавляется и не удаляется, в отличие от резки. Некоторые распространенные процессы формовки включают:

- Ковка , придание формы металлу сжимающими силами.

- Прокатка , пропускание металла через ролики для уменьшения или выравнивания толщины.

- Чертеж с использованием растягивающих усилий для растяжения металла

- Штамповка или штамповка , когда металлу придают форму штампа с помощью штампа

- Спекание , сжатие металлических зерен вместе с использованием тепла и/или давления для образования единого твердого тела

Влияние формовки на свойства драгоценных металлов

Большинство процессов ковки, выполняемых в холодном состоянии, повышают прочность металла за счет изменения микроструктуры металла. Это известно как закалка работы. Когда процессы ковки выполняются при повышенных температурах, деформационное упрочнение ограничено.

Формовка может вызвать появление дефектов в драгоценных металлах, в зависимости от процесса формовки.

- Дефекты ковки могут включать поверхностные или внутренние трещины при слишком низкой температуре материала.

- Дефекты прокатки включают волнистые кромки в результате неровной прокатки, поверхностные трещины в материалах с низкой пластичностью или аллигаторную при которой материал раскалывается из-за дефектов исходного литого материала.

- Дефекты вытяжки включают складки на фланце или стенке из-за коробления при сжатии. Разрыв , серьга и царапины на поверхности также может произойти.

- Штамповка может привести к дефектам поверхности , морщинам , расколам и пружинению .

Резка

Резка — это механический процесс, используемый для придания формы металлу путем удаления ненужного материала. Многие драгоценные металлы, особенно их сплавы, обладают высокой твердостью и требуют режущих инструментов с алмазным или карбидным наконечником.

Процессы резания драгоценных металлов включают:

- Строгание , используется для создания точных плоских поверхностей и пазов путем резания линейным движением.

- Токарная обработка , обработка детали на токарном станке вращением вместе с резанием линейным движением.

- Швейцарская токарная обработка , метод высокоточной токарной обработки для изготовления небольших высокоточных деталей. Швейцарский винтовой станок имеет более низкую вибрацию, чем традиционный токарный станок.

- Сверление , используется для создания отверстий круглого сечения.

- Другие процессы резания включают фрезерование , нарезание резьбы, шлифование и опиливание .

Для более твердых драгоценных металлов и их сплавов наиболее значительным эффектом при резке и механической обработке является износ режущего оборудования, в отличие от деталей из драгоценных металлов.

Соединение