Фасады МДФ фрезерованные

Главная страница » Фасады МДФ фрезерованные крашенные

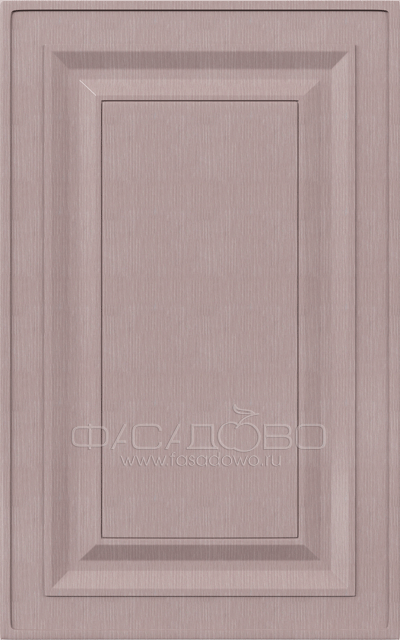

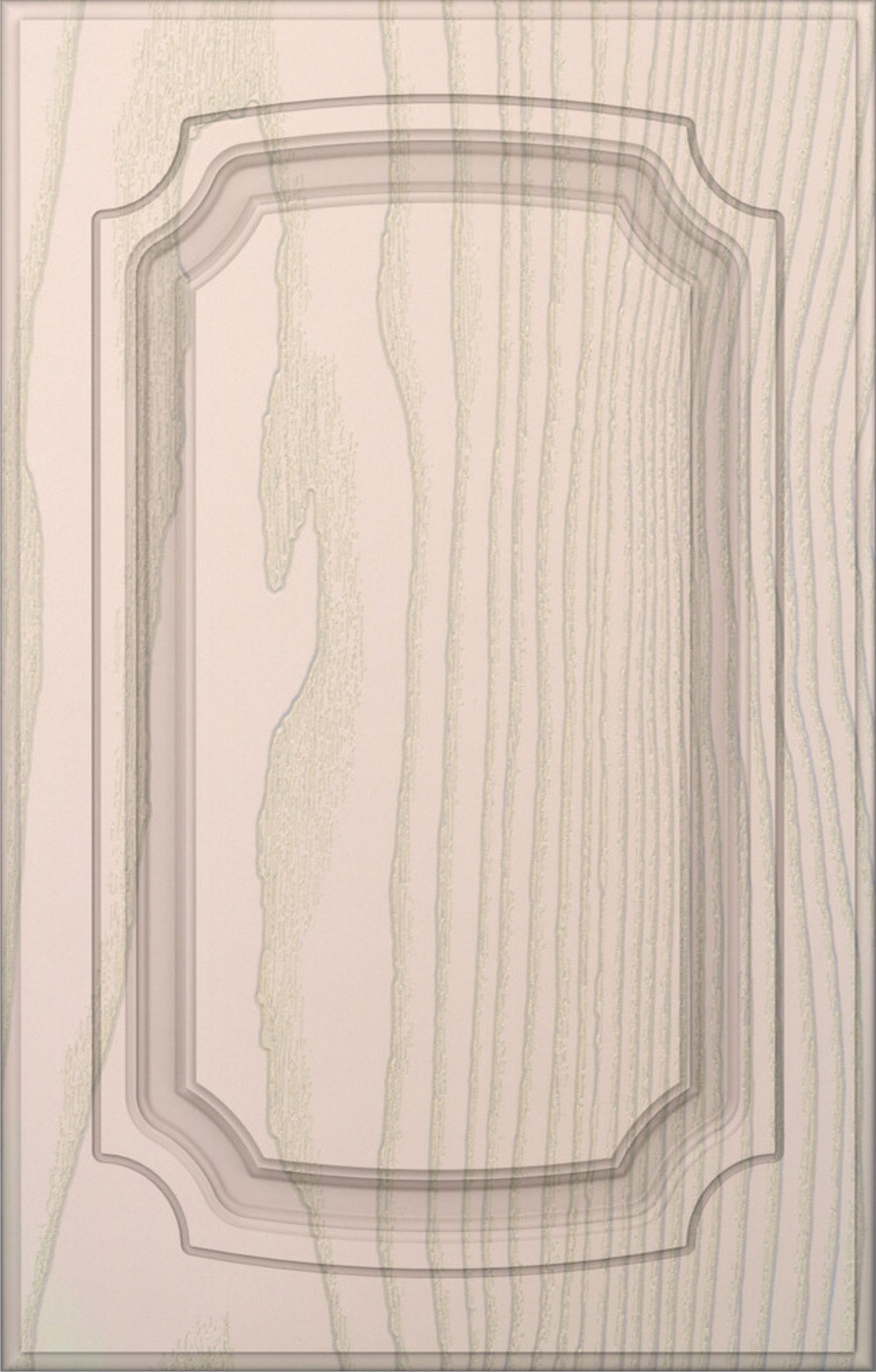

Рассмотрим фасады МДФ фрезерованные крашеные, а так же к ним колонны и карнизы….

Преимущество в том,что они сделаны по принципу изготовления фасадов массив и не подвержены деформации. Зачем переплачивать за массив, если МДФ никогда не рассохнется и выглядит достойно!

Вы выбираете форму фасадов и цвет по раскладке RAL краски SAYERLACR.

ТАБЛИЦА ФОРМ РАМОЧНЫХ ФАСАДОВ:

МДФ КРАШЕННЫЕ (матовая краска или глянец) И ШПОНИРОВАННЫЕ РАМОЧНЫЕ ФАСАДЫ

Возможно применять на любой вид фасадов патину — серебро или золото по желанию.

ОБРАЗЦЫ:

РАМОЧНЫЕ СБОРНЫЕ ФАСАДЫ:

КАРНИЗ МДФ с патиной

Кухня с фасадом модель ЮНОНА матовая в белом цвете с серой патиной:

Кухня с фасадом модель ЮНОНА матовая в белом цвете, с золотой патиной:

Напоминаем — выбрать можно по Вашему желанию любой цвет и патину.

Можно сделать фасады МДФ ШПОН с этими же сборными рамками. Но это уже в другом разделе…

Правила ухода

Даже если в семейном бюджете не хватает денег на покупку кухонной мебели с дорогими и качественными фасадами, это не значит, что дешевый гарнитур не сможет прослужить вам достаточно долго. При правильном уходе даже самые ненадежные дверцы сохранят привлекательный внешний вид на многие годы.

Устанавливая навесные модули над плитой или мойкой, соблюдайте рекомендованную высоту, чтобы уберечь фасад от избыточной влажности и температуры.

Не забудьте проверить уплотнители встроенного духового шкафа – они отвечают за защиту вашей мебели от горячего воздуха. Выбирайте моющие средства в соответствии с типом покрытия фасадов, чтобы не повредить их слишком агрессивными составами, а во время генеральной уборки не используйте для очистки дверей от загрязнений абразивы и острые предметы.

МДФ Гибкая (фрезерованная) — размеры и цена за лист

Гибкая (фрезерованная) МДФ

Компания «Фанторг» предлагает вашему вниманию такие товары, как гибкая МДФ или фрезерованная МДФ. Она широко используется в дизайне помещений, так как с её помощью можно обработать криволинейные поверхности в мебели независимо от её типа. Основой для листа является плита МДФ, в которой одна сторона фрезеруется специальными прорезями, параллельными одна другой, а вторая сторона остаётся без изменений. Благодаря проделанным отверстиям получается гибкая МДФ, она может скручиваться до радиуса, который зависит от того, какой была толщина листа.

Где используется МДФ?

Подобная фрезерованная МДФ может принимать самые разнообразные формы, начиная от идеального круга и заканчивая многоугольниками или волнами. Само название «гибкая МДФ» или «фрезерованная МДФ» часто используется для подобных плит, но при этом они отличаются от ХДФ — данный вид применяется в создании декоративных экранов. При этом плита может быть следующей:

При этом плита может быть следующей:

- ламинированной,

- крашеной,

- шпонированной.

С их помощью можно воплотить самые необычные дизайнерские идеи, так как другие материалы использовать в некоторых случаях попросту невозможно. В это же время МДФ отлично справляется с поставленной задачей. Это могут быть фасады нестандартной формы, стенки шкафов и многое другое.Наиболее распространённым способом крепления МДФ является тот, при котором листы склеивают фрезерованными сторонами, затем фиксируют — для этого используется шаблон. После этого шаблон вынимают, для этого необходимо дать клею высохнуть. В таком случае получается заготовка, имеющая гладкую поверхность. Она может покрываться различными материалами вроде пластика, краски или плёнки. Таким образом вы будете иметь минимальные затраты с эффектным результатом.

Наши предложения

Если вы ещё не знаете, что приобрести, вам поможет компания «Фанторг». У нас вы найдёте множество материалов, просмотреть которые можно в каталоге. Мы гарантируем вам качество приобретаемых товаров, так как работаем напрямую с производителями. Если же у вас остались какие-либо вопросы, задать их вы можете по телефону, указанному на сайте.

Мы гарантируем вам качество приобретаемых товаров, так как работаем напрямую с производителями. Если же у вас остались какие-либо вопросы, задать их вы можете по телефону, указанному на сайте.

Заказать фрезеровку МДФ на ЧПУ в Москве в ⭐ Fine-Decor

Выполняем любые по сложности работы 2D резку, 3D фрезеровку, снятие фаски, пазы, выборки, скругления, также работаем с фасонными фрезами. Принимаем: AutoCAD, 3dsMax, dwg, cdr, stl или dxf. Рабочее поле станков 2000х3000х120 мм.

Мощные двигатели и совершенная система управления наших станков позволяет фрезеровку материала с высокой точностью (до 0,05 мм) и большой толщины в один проход.

Наше ЧПУ оборудование значительно расширит ваши возможности, мы можем изготовить самые различные криволинейные детали и высокоточную оснастку с рельефом вашего конечного изделия, — без дефектов, сколов, с идеально ровной торцевой частью на деталях.

Изготовим из МДФ на станках с ЧПУ:

- Мастер модели

- Матрицы пуансон

- Модели для формовки

- Фрезеровку фасадов

- Мебельные детали

- Предметы интерьера, экстерьера

- Торговое оборудование

- Рекламу

Полезная информация:

- Площадь производства 700 кв.

м, что позволяет обрабатывать и складировать большие объемы продукции

м, что позволяет обрабатывать и складировать большие объемы продукции - Наше производство хорошо оснащено: 2 фрезерных станка с ЧПУ, форматно-раскроечный станок, фуговальный и рейсмусовые станки, пресс, столярное оборудование.

- Перед заказом партии, вы можете заказать опытный образец, а также убедиться в качестве выполненной работы перед упаковкой и отгрузкой

- Можем также предоставить дополнительные услуги: шлифовку, покрасочные работы (2 камеры) и доставку изделий.

У наших станков большие возможности

мы можем изготовить тысячи различных форм, отверстия, прорези, ребра, решетки или гравировку.

Возможности оборудования ЧПУ Возможные габариты деталей: 2000 х 3000 мм, при толщине до 100 мм. |

Возможно изготовление

Надписей, логотипов, рисунков, факсимиле и нумерации на деталях. Мы принимаем чертежи в форматах: CAD, DWG, DXF, CORELDRAW и STL, вместе с техническим заданием и эскизами.

Свяжитесь с нами для получения дополнительной информации или отправьте нам электронное письмо на почту.

Фасады фрезерованные крашеные

Главная/КУХОННЫЕ ФАСАДЫ/Фасады фрезерованные крашеныеПреимущество всех фрезерованных крашеных фасадов МДФ в том, что они сделаны по принципу изготовления фасадов массив и не подвержены деформации и не рассохнется в отличие от дерева, которое всеже «ДЫШИТ».

Материал фрезерованного фасада — плита МДФ толщиной 18 мм.

Материал покрытия фрезерованного фасада — эмаль по каталогу RAL . WOODCOLOR + патина (золото , серебро , коричневая, светлокоричневая , белая) на выбор!

Применение: — для фасадной части кухонь на заказ , для прхожих, стенок, буфетов, шкафов.

Срок изготовления — от 27 дней.

Посмотрите здесь примеры фото кухонь с крашенными фасадами с фрезерованными фасадами МДФ, покрашенные эмалью. Здесь представлены только примеры кухонь на заказ, а так они могут быть любого цвета по RAL. |

Размеры: размерная сетка у фрезерованного фасада отсутствует

Возможно изготовление нестандартных размеров фрезерованного фасада (Необходимо все же уточнить?).

Виды фрезеровки фасадов МДФ ЭМАЛЬ:

Эти кухни по праву считаются одними из самых красивых и современных и модных. Наша производственная мебельная компания

Посмотрите здесть фото кухни ЭМАЛЬ

| |

Посмотрите сразу варианты кухонь с крашенными фасадами МДФ | |

Посмотрите варианты кухонь с фрезерованными фасадами МДФ эмаль |

Мы предлагаем около 500 оттенков и семь вариантов покрытий поверхности: глянец, матовое, высокий глянец, жемчуг, металлик, хамелеон, перламутр и с фрезеровкой.

Фрезеровка МДФ фасадов — Мастерская МДФ

Фрезеровка МДФ фасадов условно делится на три этапа, причем в зависимости от прохода фрезы и вероятности возникновения скола кромок заготовки, они могут варьироваться в любом порядке.

Фрезеровка МДФ фасадов на углах.Должна обеспечить более привлекательный внешний вид и отсутствие острых краев, которые могут привести к травме при эксплуатации готового изделия. Данная операция выполняется фрезой с радиусом режущей кромки 2-3 мм.

При обработке углов столешниц возможна работа с более крупными величинами радиуса от 10 мм. Главное, чтобы не оставалось крупных сколов, которые труднее спрятать на следующих этапах работы с заготовками.

Фрезеровка МДФ фасадов по кромке.Может выполняться различными фрезами на усмотрения дизайнера. Фаска снимается, в первую очередь, для того, чтобы устранить острые края, недопустимые при дальнейшей обработке и эксплуатации. А в процессе этого, подбором формы фрезы, ее радиуса и угла фрезеровки фасадов достигается необходимый эстетичный вид будущего изделия.

А в процессе этого, подбором формы фрезы, ее радиуса и угла фрезеровки фасадов достигается необходимый эстетичный вид будущего изделия.

Виды фрезеровок фасадов МДФ могут быть самыми разнообразными, насколько позволяет материал. Но, здесь следует учитывать, какая по цвету, пленка ПВХ будет использоваться для облицовки детали в дальнейшем. Например, под «деревянные» МДФ фасады можно применять фигурные фрезы; под белые и светлые тона фасадов предпочтительно обрабатывать кромку фрезами с малыми радиусами; если планируется использовать «металлические» ПВХ пленки, то радиус фаски можно увеличить или поэкспериментировать с углами фрезеровки фасадов.

Выполняется с формированием на ней определенного рисунка. Фрезеровка поверхности фасада МДФ под пленку ПВХ, пожалуй, наиболее трудоемкий и ответственный процесс. В отдельных случаях (в том числе при подготовке фасада МДФ под покраску и полировку с использованием высокоглянцевых лаков) можно обойтись и без этого этапа, но тогда изделие может потерять свою индивидуальную привлекательность и эстетическую ценность, а использование такого многофункционального материала как МДФ плита окажется нецелесообразным.

Конечно же, фрезеровка мебельных фасадов не может быть выполнена без специального оборудования, позволяющего с минимальным приложением ручного труда выполнять различные виды фрезеровок фасадов МДФ. В настоящее время большую популярность в мебельном производстве получили фрезерно-гравировальные станки с ЧПУ, где с помощью специальной программы на ПК задаются векторы движения фрезы, по которым на поверхности фасада должен получиться заданный дизайнером рисунок.

Более дешевый вариант – фрезерно-копировальный станок с использованием предварительно изготовленных шаблонов. Так как здесь присутствуют элементы ручной работы, фрезеровка МДФ фасадов потребует высокой точности движений и соответственно физического напряжения. Необходимо не только аккуратно вести шаблон по упорному валику, но и следить за глубиной обработки детали. Важно, чтобы скорость подачи заготовки была равномерной, без скачков и продолжительных остановок.

Если финансовые возможности предприятия ограничены, то можно изготовить простейший станок для фрезеровки фасадов МДФ. Для этого в столешнице верстака проделывается отверстие под фрезу диаметром 60-80 мм. Снизу, под отверстием, крепится ручной фрезер, а сверху подвижная упорная планка с прижимным роликом. На таком станке можно не только выполнять обработку фаски кромки, но и проделывать фигурными фрезами декоративные линии на поверхности фасада.

Для этого в столешнице верстака проделывается отверстие под фрезу диаметром 60-80 мм. Снизу, под отверстием, крепится ручной фрезер, а сверху подвижная упорная планка с прижимным роликом. На таком станке можно не только выполнять обработку фаски кромки, но и проделывать фигурными фрезами декоративные линии на поверхности фасада.

Фрезеровка МДФ фасадов вручную не всегда должна производиться на максимальных оборотах двигателя фрезерной машины, так как это может привести к выгоранию материала в местах остановки фрезы или поворота шаблона, от чего рисунок на поверхности станет неравномерным и искаженным. Да и износ фрезы значительно ускоряется при перегреве. С другой стороны, необходимо выбрать такую скорость подачи детали, при которой на обработанных поверхностях не будут выделяться рифленые следы режущих частей фрезы и глубина обработки останется постоянной по всей поверхности.

Фрезеровка гнутых фасадов МДФ.Выполняется на фрезерно-копировальном станке с изогнутой поверхностью, по которой должна скользить деталь. Здесь также как на прямых фасадах МДФ, используются разнообразные шаблоны, но только в изогнутом по форме станка виде.

Здесь также как на прямых фасадах МДФ, используются разнообразные шаблоны, но только в изогнутом по форме станка виде.

После фрезеровки детали необходимо зашкурить, так как по ходу фрезы могут остаться торчащие ворсинки, которые сильно испортят внешний вид готового МДФ фасада или столешницы. Лучше всего для этого использовать наждачную губку.

Глубокие царапины и сколы следует зашпаклевать, а после высыхания тщательно зачистить, восстанавливая форму фасада.

Следует помнить, что покрытие фасадов МДФ ПВХ пленкой может не только не скрыть изъяны поверхности детали, но и подчеркнуть их. Поэтому фрезеровка МДФ фасадов постоянно должна сопровождаться контролем качества обработки.

На заключительном этапе фрезеровки МДФ фасадов под пленку ПВХ следует выполнить одну очень важную операцию. На тыльной стороне детали с ламинированным покрытием необходимо сделать несколько отверстий диаметром около 2 мм для улучшения откачки воздуха при мембрано-вакуумном прессовании.

Читать далее. ..

..

Изготовление фасадов МДФ с фрезеровкой на ЧПУ. Видео

Гибкий МДФ

подробнее на нашем сайте flexmdf.ru

Гибкий МДФ используют для создания криволинейных поверхностей и гнутоклеенных изделий. Благодаря гибкому МДФ создаются прочные изогнутые конструкции произвольного профиля с большой несущей способностью и небольшим весом. Гибкие материалы легко принимает заданную форму, которая фиксируется путем склеивания между собой нескольких слоев в вакуумных прессах (вакуумных мешках) или при помощи вайм. Применение гибкой фанеры и гибкого МДФ – простой и недорогой путь к созданию уникальных изделий.

Применение гибкой фанеры и гибкого МДФ – простой и недорогой путь к созданию уникальных изделий.

ФРЕЗЕРОВАННЫЙ МДФ НА СКЛАДЕ

|

Спецификация |

Цена €/м² | Цена €/лист | Вес листа, кг. |

|

МДФ поперечно-фрезерованый TRIFORM 1220 x 3050 х 6 мм |

12,89 | 48 | 16,4 |

| МДФ продольно-фрезерованый TRIFORM 3050 x 1220 x 6 мм | 10,74 | 40 | 12,3 |

| МДФ поперечно-фрезерованый TRIFORM 1220 x 3050 х 8 мм | 17,19 | 64 | 16,4 |

| МДФ продольно-фрезерованый TRIFORM 3050 x 1220 x 8 мм | 14,24 | 53 | 16,4 |

| МДФ поперечно-фрезерованый TRIFORM 1220 х 3050 x 9 мм | 19,34 | 72 | 18,5 |

| МДФ продольно-фрезерованый TRIFORM 3050 x 1220 x 9 мм | 16,12 | 60 | 18,5 |

| МДФ продольно-фрезерованый TopanForm 2800 х 1030 х 8 мм |

12,13 | 36 | 12,13 |

ВЛАГОСТОЙКИЙ ФРЕЗЕРОВАННЫЙ МДФ ПОД ЗАКАЗ (ЗЕЛЕНЫЙ)

|

Спецификация |

Цена в € | Кол-во листов | Вес листа, кг. |

| МДФ поперечно-фрезерованый TRIFORM 1220 x 3050 х 6 мм MR | запрос | 60 | 16,4 |

| МДФ продольно-фрезерованый TRIFORM 3050 x 1220 x 6 мм MR | запрос | 60 | 12,3 |

| МДФ поперечно-фрезерованый TRIFORM 1220 х 3050 x 9 мм MR | запрос | 40 | 18,5 |

| МДФ продольно-фрезерованый TRIFORM 3050 x 1220 x 9 мм MR | запрос | 40 | 18,5 |

|

Состав: МДФ Плотность: 550 кг/ м3 |

Радиус изгиба (при толщине): не менее 15 см (6 мм) |

Модуль упругости на изгибе, мин. Вдоль волокон 3000 Н/ мм2 |

ФРЕЗЕРОВАННЫЙ МДФ NEATFORM — NEATFLEX толщиной 6 – 9 – 19 мм

ПОД ЗАКАЗ – ЦЕНЫ ПО ЗАПРОСУ

Загрузить прайс на фанеру и МДФ в PDF

Показать/скрыть каталог

Что такое МДФ и ЛДСП — какой материал лучше для кухни

Кухонная мебель — по сравнению с обычной – настоящий военный полигон. Повышенная влажность, чистящие средства, удары, частые открывания-закрывания дверей, перепады температуры – все это привычные будни столового гарнитура. Поэтому, если вы хотите, чтобы новый комплект служил долгое время, выбирайте по материалу изготовления так же тщательно, как и по функциональности.

Рассмотрим самые популярные варианты. Предлагаем выяснить, что лучше для кухни: МДФ или ЛДСП.

Фасадные материалы для кухни

Для производства гарнитуров чаще всего применяются МДФ, ЛДСП, смешанные рамочные фасады, массив дерева, алюминиевый профиль. И если с алюминием и деревом все более-менее ясно, то первые две аббревиатуры вызывают немало сомнений и споров.

С одной стороны, применение МДФ и ЛДСП дает дизайнерам большие возможностей для создания потрясающего разнообразия интерьеров. С другой стороны, существует множество стереотипов относительно экологичности и стойкости материалов.

Из чего производят МДФ и ЛДСП

ДЛДСП – это ламинированная древесно-стружечная плита. Для ее создания опилки обрабатывают формальдегидной смолой и спрессовывают. Полученную плиту ламинируют бумажной пленкой, которая предварительно пропитывается меламиновой смолой. Для повышения влагоустойчивости на материал наносят парафин либо его эмульсию.

МДФ – плита из мелкодисперсной фракции дерева. Размер стружек намного меньше, чем у ЛДСП. Для производства материала прессуют высушенные опилки, в которые перед этим добавляют парафин. Благодаря тому, что частички очень мелкие, полученное изделие выходит плотным и прочным. При эксплуатации оно не выделяет вредных формальдегидов.

Pro et Contra

Какой же из материалов лучше, МДФ или ЛДСП для кухни?

Плюсы ЛДСП

— выгодная стоимость – одно из главных достоинств таких плит.

— устойчивость к переменам температуры и воздействию влаги.

— широкая цветовая гамма. Возможность создавать элегантные фасады, имитирующие фактуру и оттенок разных пород натурального дерева.

— хорошо переносит механические нагрузки и чистку моющими средствами.

Минусы ЛДСП

— высокая жесткость плит, затрудняющая фрезеровку. Из такого материала нельзя создать фасады со сложными узорами.

— наличие в составе вредных смол, наименее токсичная разновидность ЛДСП — плиты класса Е1.

Фрезерный станок с ЧПУ High-Z серии T — 1a фрезерование с высочайшей точностью

Фрезерный станок с ЧПУ серии High-Z T

Наш лучший продавец высокоточного фрезерования

Фрезерный станок с ЧПУ High-Z серии T всегда является хорошим выбором, независимо от того, ищете ли вы промышленный станок, работающий в 8-часовую смену, или вам нужен станок для каких-либо личных целей.

Т-образная модель фрезерного станка — это проверенная технология. Маршрутизатор High-Z разработан для повышения точности (точность повторения прибл.0,01 мм) и скорость для массового производства, когда каждая секунда экономии времени на счету при индивидуальном производстве.

Все цены включают 4-осевое пятиканальное ЧПУ с током 17,5 А

Мы поставляем наши фрезерные станки серии High-Z T с 4-осевым ЧПУ с пятью каналами , что включено в цену. Вы можете запустить фрезерный станок с ЧПУ только с поставляемым нами агрегатом Zero3 contro l. Таким образом, контроль с более чем 3.Пропускная способность 5-амперной струны на канал — это неотъемлемая часть всех наших машин! Одна из иногда важных причин выбрать этот фрезерный станок.

Таким образом, контроль с более чем 3.Пропускная способность 5-амперной струны на канал — это неотъемлемая часть всех наших машин! Одна из иногда важных причин выбрать этот фрезерный станок.

Мощные фрезерные станки с ЧПУ с технологией гибридного двигателя для максимальной мощности и производительности

В сочетании с 5 удерживающими моментами, более 1 кг, гибридные приводные двигатели с выходной мощностью 4,2 ампера каждый, каждый и в сочетании с нашим пятиканальным управлением, совместимым с Ethernet, фрезерный станок с ЧПУ трудно превзойти по производительности и мощности в этом ценовом сегменте.Это одна из причин, почему мы не только можем двигаться с высокой скоростью с помощью фрезерного станка High-Z, но и может также эффективно фрезеровать сталь .

Настоящая высокая скорость со скоростью движения до 34 метров в минуту!

Этот фрезерный станок с ЧПУ был разработан специально для еще большей точности (повторяемость около 0,01 мм) и более высокой скорости движения. На протяжении многих лет мы постоянно совершенствовали наши машины и адаптировались к требованиям повседневной промышленной жизни. Стан производит результатов с высокой точностью с замечательной скоростью как при индивидуальном, так и при серийном производстве.

На протяжении многих лет мы постоянно совершенствовали наши машины и адаптировались к требованиям повседневной промышленной жизни. Стан производит результатов с высокой точностью с замечательной скоростью как при индивидуальном, так и при серийном производстве.

С High-Z S-400 / T и 720 / T, например, ускоренных ходов со скоростью до 34000 мм / мин * (* только в сочетании с программным обеспечением CAM KinetiC-NC) и рабочих скоростей и более до 12000 мм / мин может быть реализовано. Обширный ассортимент принадлежностей предоставляет пользователю бесчисленные возможности обработки.

Прочная и устойчивая конструкция из специальных высококачественных алюминиевых профилей

Рама изготовлена из алюминиевых профилей с четырехкратными внутренними стержнями.Эта базовая конструкция придает CNC Router большую стабильность , которая необходима для фрезерования твердых материалов, таких как древесина твердых пород, алюминий и сталь. Для прецизионных фрезерных работ каждая ось, включая ее компоненты, без усилий сопротивляется силам фрезерования, не раскачиваясь вверх.

Для прецизионных фрезерных работ каждая ось, включая ее компоненты, без усилий сопротивляется силам фрезерования, не раскачиваясь вверх.

Точность и высокая точность благодаря ручной работе

Наши механики вносят все необходимые корректировки во время сборки станка, чтобы обеспечить процесс фрезерования без вибрации для получения наилучших результатов в 3D и 2D.Дополнительная стабильность хорошо обработана и дает CNC Router больше скорости и мощности .

Открытая рама для неограниченных возможностей обработки

Благодаря открытой раме на High-Z можно обрабатывать и большие детали, например, гитары или шкафы управления . Открытая вниз конструкция также полезна, когда вы используете фрезерный станок с ЧПУ в качестве плазменного резака , потому что вы можете разместить станок прямо на стальном листе, чтобы вырезать из него любую форму.

Неограниченная бесплатная поддержка в реальном времени для всех клиентов маршрутизаторов с ЧПУ

Покупка High-Z Routers всегда включает неограниченную бесплатную поддержку в реальном времени. Весь фрезерный станок с ЧПУ сделан в Германии. В CNC-STEP забота о клиентах стоит на первом месте.

Наша поддержка начинается, когда вы впервые обращаетесь к нам, и заканчивается, когда вы продаете приобретенный станок с ЧПУ. И даже тогда бесплатная поддержка продолжается, потому что не имеет значения, кто является текущим владельцем фрезерного станка.

Вся наша команда не успокоится, пока вы не будете полностью удовлетворены

Наша личная поддержка начинается с вашего первого контакта с нами и заканчивается в день перепродажи приобретенного фрезерного станка с ЧПУ. И даже тогда мы по-прежнему доступны новому владельцу с советом и поддержкой. Потому что с нашей бесплатной поддержкой не имеет значения, кто является текущим владельцем фрезерного станка.

Влияние режимов резания на качество фрезерованной поверхности древесноволокнистых плит средней плотности :: BioResources

Кминяк, Р., Siklienka, M. , Igaz, R., Krišťák,., Gergeľ, T., Němec, M., Réh, R., Očkajová, A., and Kučerka, M. (2020). « Влияние режимов резания на качество фрезерованной поверхности древесноволокнистых плит средней плотности », BioRes. 15 (1), 746-766.

, Igaz, R., Krišťák,., Gergeľ, T., Němec, M., Réh, R., Očkajová, A., and Kučerka, M. (2020). « Влияние режимов резания на качество фрезерованной поверхности древесноволокнистых плит средней плотности », BioRes. 15 (1), 746-766.Реферат

Качество фрезерованной поверхности древесноволокнистых плит средней плотности (МДФ) и влияние неправильного направления фрезерования в процессе автоматического фрезерования в реальных условиях на практике (производственная машина, производственный инструмент и материал) представлены в бумага.Кроме того, было исследовано влияние фрезы с двойным и одинарным ножом на качество конечной поверхности при одновременном изменении отдельных параметров скорости подачи, толщины удаляемого слоя и направления резания. МДФ отделяли с использованием стратегии «по одному за проход» с требуемым направлением резания (вертикальное или обычное) и отрезанием требуемых толстых полос (от 4 мм до 16+ мм) при постоянной скорости работы фрезы (n = 20000 мин. ). −1) и изменение скорости подачи от vf = 1 м / мин − 1 до vf = 5 м / мин − 1.Применение многолезвийной фрезы во всех случаях привело к более высокому качеству фрезерованной поверхности (изменение скорости подачи, толщины удаляемого слоя и направления резания). Эффект неправильного направления фрезерования при автоматическом фрезеровании наблюдался только для используемой однолезвийной фрезы. Произошло увеличение шероховатости поверхности (Ra); поэтому рекомендуется использовать фрезу с двойным лезвием, которая не приводила к увеличению шероховатости поверхности.

). −1) и изменение скорости подачи от vf = 1 м / мин − 1 до vf = 5 м / мин − 1.Применение многолезвийной фрезы во всех случаях привело к более высокому качеству фрезерованной поверхности (изменение скорости подачи, толщины удаляемого слоя и направления резания). Эффект неправильного направления фрезерования при автоматическом фрезеровании наблюдался только для используемой однолезвийной фрезы. Произошло увеличение шероховатости поверхности (Ra); поэтому рекомендуется использовать фрезу с двойным лезвием, которая не приводила к увеличению шероховатости поверхности.

Скачать PDF

Полная статья

Влияние условий резания на качество фрезерованной поверхности древесноволокнистых плит средней плотности

Richard Kminiak, a Mikuláš Siklienka, a Rastislav Igaz, a Ľuboš Krišťák, a, * Tomáš Gergeľ, b Miroslav Němec, Roman Ojka , Roman Ojka 9011, Roman Ojka 9011 и Мартин Кучерка c

В статье представлено качество фрезерованной поверхности древесноволокнистых плит средней плотности (МДФ) и влияние неправильного направления фрезерования в процессе автоматического фрезерования в реальных условиях на практике (производственная машина, производственный инструмент и материал). Кроме того, было исследовано влияние двойной фрезы и с одинарным лезвием на качество конечной поверхности при одновременном изменении отдельных параметров скорости подачи, толщины удаляемого слоя и направления резания. МДФ отделяли с использованием стратегии «по одному за проход» с требуемым направлением резания (вертикальное или обычное) и отрезанием требуемых толстых полос (от 4 мм до 16+ мм) при постоянной скорости работы фрезы (n = 20000 мин.). −1 ) и изменяющейся скорости подачи от v f = 1 м / мин −1 до v f = 5 м / мин −1 .Применение многолезвийной фрезы во всех случаях привело к более высокому качеству фрезерованной поверхности (изменение скорости подачи, толщины удаляемого слоя и направления резания). Эффект неправильного направления фрезерования при автоматическом фрезеровании наблюдался только для используемой однолезвийной фрезы. Произошло увеличение шероховатости поверхности ( R a ); поэтому рекомендуется использовать фрезу с двойным лезвием, которая не приводила к увеличению шероховатости поверхности.

Кроме того, было исследовано влияние двойной фрезы и с одинарным лезвием на качество конечной поверхности при одновременном изменении отдельных параметров скорости подачи, толщины удаляемого слоя и направления резания. МДФ отделяли с использованием стратегии «по одному за проход» с требуемым направлением резания (вертикальное или обычное) и отрезанием требуемых толстых полос (от 4 мм до 16+ мм) при постоянной скорости работы фрезы (n = 20000 мин.). −1 ) и изменяющейся скорости подачи от v f = 1 м / мин −1 до v f = 5 м / мин −1 .Применение многолезвийной фрезы во всех случаях привело к более высокому качеству фрезерованной поверхности (изменение скорости подачи, толщины удаляемого слоя и направления резания). Эффект неправильного направления фрезерования при автоматическом фрезеровании наблюдался только для используемой однолезвийной фрезы. Произошло увеличение шероховатости поверхности ( R a ); поэтому рекомендуется использовать фрезу с двойным лезвием, которая не приводила к увеличению шероховатости поверхности.

Ключевые слова: фрезерование МДФ; Стратегия обработки; Шероховатость поверхности; Сменные лезвия

Контактная информация: a: Факультет древесных наук и технологии, Технический университет в Зволене, Т. Г. Масарика 24, SK-960 01 Зволен, Словацкая Республика; b: Национальный лесной центр, Институт исследований леса, T. G. Masaryka 22, SK-960 92, Зволен, Словацкая Республика; c: Технологический факультет факультета естественных наук Университета Матея Бела, Tajovského 40, Банска-Бистрица, Словакия;

* Автор для переписки: kristak @ tuzvo.sk

ВВЕДЕНИЕ

Древесина веками была неотъемлемой частью человеческой жизни. Дерево, как последний возобновляемый материал, является конкурентоспособным материалом из-за его различных химических, биологических, физических и механических свойств. Древесина, несомненно, влияет на устойчивость будущего общества (Mitterpach et al .2016; May et al . 2017; Potkány et al. 2018; Tudor et al .2018). Переработка древесины в пригодный к употреблению материал — сложный технологический процесс с богатой историей.Фрезерование — один из методов обработки древесины. Целью фрезерования является создание заготовки необходимых размеров, формы и качества поверхности (Gaff и др. . 2016). Фрезерование — это оптимальный, производительный и экономически выгодный выбор для обработки дерева; необходимо понимать все условия фрезерования. Это влияет на экономическую жизнеспособность, которая является ключевым элементом устойчивой деревообрабатывающей промышленности (Hitka and Štípalová 2011; Lorincová et al. 2016; Kampf et al .2016; Vlčková и др. . 2017; Hitka и др. 2018). С технологической точки зрения фрезерование определяется как процесс обработки материала с помощью вращающегося инструмента либо с помощью фрезерного лезвия, либо с помощью фрезерной головки, и характеризуется образованием стружки, при которой толщина стружки варьируется от минимальной до максимальной и наоборот (Wyeth и др. .2009; Кубш и Кминиак 2017). Качество фрезерованных поверхностей значительно выше, чем у распиленных поверхностей (Rogozinski et al .2015; Očkajová и др. . 2016, 2018; Rogozinski et al. 2017; Kučerka and Očkajová 2018). Однако даже фрезерование не гарантирует идеальной гладкости поверхности, всегда есть определенная степень шероховатости (Sedlecký 2017). Новая технология обработки упрощает получение высококачественных готовых изделий из материалов, которые иначе трудно обрабатывать. Одним из таких процессов является метод компьютеризированного числового управления (ЧПУ) (Machado et al. 2009; Li et al. 2016; Liang et al .2016).

2017; Potkány et al. 2018; Tudor et al .2018). Переработка древесины в пригодный к употреблению материал — сложный технологический процесс с богатой историей.Фрезерование — один из методов обработки древесины. Целью фрезерования является создание заготовки необходимых размеров, формы и качества поверхности (Gaff и др. . 2016). Фрезерование — это оптимальный, производительный и экономически выгодный выбор для обработки дерева; необходимо понимать все условия фрезерования. Это влияет на экономическую жизнеспособность, которая является ключевым элементом устойчивой деревообрабатывающей промышленности (Hitka and Štípalová 2011; Lorincová et al. 2016; Kampf et al .2016; Vlčková и др. . 2017; Hitka и др. 2018). С технологической точки зрения фрезерование определяется как процесс обработки материала с помощью вращающегося инструмента либо с помощью фрезерного лезвия, либо с помощью фрезерной головки, и характеризуется образованием стружки, при которой толщина стружки варьируется от минимальной до максимальной и наоборот (Wyeth и др. .2009; Кубш и Кминиак 2017). Качество фрезерованных поверхностей значительно выше, чем у распиленных поверхностей (Rogozinski et al .2015; Očkajová и др. . 2016, 2018; Rogozinski et al. 2017; Kučerka and Očkajová 2018). Однако даже фрезерование не гарантирует идеальной гладкости поверхности, всегда есть определенная степень шероховатости (Sedlecký 2017). Новая технология обработки упрощает получение высококачественных готовых изделий из материалов, которые иначе трудно обрабатывать. Одним из таких процессов является метод компьютеризированного числового управления (ЧПУ) (Machado et al. 2009; Li et al. 2016; Liang et al .2016).

На качество фрезерованной поверхности влияет множество факторов (Engin et al. 2000). Сводку всех факторов, влияющих на процесс фрезерования, можно определить как условия резания (Бекеш и др. .1999; Костес и др. .2004; Велцбахер и др. 2008; Маршал и др. 2009). ; Škaljič et al .2009; Darmawan et al .2011; Gejdoš et al .2015; Mračková et al .2016; Sedlecký and Kvietková 2017; Korčok et al .2018a; Sedlecký и др. . 2018). На качество поверхности особенно влияет используемый режущий инструмент (Curti et al .2017). В случае износа инструмента может произойти повышение температуры и частоты вибрации (Wang et al. 2016; Igaz et al. 2019). В дальнейшем наблюдается снижение качества фрезерованной поверхности. Вибрацию можно уменьшить, используя более низкую скорость подачи; однако это также меняет качество обработки. Передний угол инструмента был исследован Kuljich и др. .(2013), Vančo et al. (2018) и Корчок и др. . (2018b). Износ инструмента исследовали Ghosh и др. . (2015), Лан и др. . (2018) и Коледа и др. . (2019). Широкий диапазон качества цанги, жесткости инструмента, смещения, качества зажима цанги, перекрытия зубьев и влажности фрезерованного материала — это другие параметры, которые влияют на качество фрезерованной поверхности. Влияние типа используемой фрезы (двойная vs. однолезвийный), скорость подачи, толщину удаляемого слоя и направление фрезерования (подъем по сравнению с обычным ) можно наблюдать в процессе фрезерования. Все указанные параметры приводят к неровности поверхности заготовок и проявляются шероховатость или волнистость, гребни или вытянутые волокна. Полученная волнистая структура называется режущей кромкой и присуща кинематическому процессу периферийного фрезерования. Шлифовка и другие операции, требующие больших затрат времени и денег, являются примерами простейших способов уменьшения или удаления волнистой структуры (при необходимости).Исследователи Хайнек и др. . (2004), Robenack et al. (2013), Робенак и др. . (2014) и Gottlöber и др. . (2016) рассмотрели стратегии удаления «следов резца». На качество в значительной степени влияет подача на зуб (Felber and Lackner 2005), скорость подачи, скорость резания (Hernandez and Boulanger 1997; Bian et al .2019; Wang et al. 2019) и направление резания (Lisičan 2007; Barcík et al .2014; Pinheiro 2014; Wilkowski et al .2015; Коледа и Коледа 2016; Курти и др. . 2018). Davim et al. (2009) исследовал влияние скорости резания и параметров скорости подачи на шероховатость поверхности древесноволокнистых плит средней плотности (МДФ) и обнаружил, что шероховатость поверхности уменьшается при увеличении скорости шпинделя и увеличивается при увеличении скорости подачи. Поэтому лучше использовать большую скорость подачи. Глубина обработки и шероховатость поверхности меняются в зависимости от заготовки и параметров обработки в процессе и должны быть исследованы при различных рабочих параметрах (Deus et al. 2018). Оценка шероховатости поверхности важна из-за технологических свойств поверхности: адгезия покрытия, адгезия к поверхности, стабильность цвета и т. Д. (Оздемир и др. .2007, 2015; Гейдош и Сухомель 2013; Reinprecht and Pánek 2015; Pánek et al .2017; Kubovský et al .2018; Šimůnková et al .2019).

Влияние на качество можно увидеть и на обработанном материале. Свойства материала, влияющие на поверхность, можно разделить на анатомические (порода или материал древесины, направление волокон, дефекты древесины, и т. Д.).), физических (плотность, влажность) и механических (твердость, прочность, и т. Д. ) свойств обрабатываемого материала (Eyma 2002; Eyma и др. 2004; Suchomel and Gejdos 2010; Novák et al . 2011; Suchomel et al .2014; Kvasnová et al .2016; Igaz et al .2017; Marková et al .2018; Klement et al .2019; Очкайова et al .2019 , Tureková и др. .2019). Однако Hernandez et al. (2014) показал, что при температурах выше 0 ° C влажность древесины не оказывает заметного влияния на механические свойства, вызывая механизм фрагментации щепы.

На протяжении многих лет при обработке древесины и древесных материалов применялись современные технологии. Использование технологий ЧПУ стало повседневной реальностью. Обработка с ЧПУ усложняет процесс подготовки производства, потому что процесс обработки должен быть детально спланирован проектировщиками. Впоследствии, в самом процессе обработки, существует лишь минимальный шанс исправить или оптимизировать его.Процесс обработки компьютеризирован с использованием программ ЧПУ, поэтому роль рабочего заключается только в управлении функциями, , т.е. ., Инженеры и операторы компьютеров должны быть знакомы с процессом фрезерования, влиянием материала и технологическими параметрами. по качеству измельчаемого материала. Эти программы ЧПУ можно подготовить различными способами; компьютерная программа может быть написана от руки (оператор компьютера должен иметь навыки использования кода языка программирования) или, напротив, она может быть подготовлена с использованием более сложного параметрического программирования, когда программа уже создана с автоматизированной интеграцией САПР (автоматизированное проектирование ) конструкции с планировщиками последовательности сборки.Процесс подготовки производства вместе с автоматическим программированием вносит ошибки в процесс обработки. Однако существуют некоторые методы компенсации ошибок в реальном времени (Ленц и Мерзенич 1988; Юань и Ни 1998; Рамеш и др. .2000; Трехо-Эрнандес и др. .2010; Лу и Йе 2018; Возняк и Янковски 2018). . Некоторые ошибки проблематично исправить в реальном времени. Одна из них — неправильный выбор траектории инструмента по векторам ошибок, что является одной из самых распространенных ошибок.Это может привести к изменению направления фрезерования (подъемное фрезерование заменяется обычным фрезерованием). Эту ошибку можно не заметить во время подготовки к производству, и найти ее в процессе производства сложно. Следовательно, следует задаться вопросом, влияют ли векторы ошибок на качество фрезерованных поверхностей, , т.е. , является ли качество всех фрезерованных поверхностей удовлетворительным.

Целью данной работы является исследование влияния фрезы (двойной или одинарной) на качество конечной поверхности при одновременном изменении отдельных параметров (скорости подачи, толщины удаляемого слоя, направления резания) и влияния неправильного направления фрезерования в процессе автоматического фрезерования от качества фрезерованной поверхности в реальных условиях (производственный станок, производственный инструмент и материал).Эксперимент, предметная область исследования, инструменты исследования и конкретные ценности соответствуют реальным условиям с целью удовлетворения потребностей реальной практики. Подобные эксперименты были проведены, и результаты были опубликованы, однако, только в лабораторных условиях и при стандартных условиях инструмента, , т.е. ., было исследовано подъемное фрезерование. Стандартный способ фрезерования в данном исследовании не изучался (инструмент диаметром более 100 мм и числом оборотов до 8000 мин -1 ), но процесс фрезерования на обрабатывающем центре с ЧПУ с диаметром инструмента 16 мм. и оборот 20000 мин. -1 .Кроме того, было проанализировано правильное и неправильное фрезерование траектории инструмента, т.е. ., А также возможные ошибки автоматического фрезерования. Кроме того, в исследовании наблюдались удаленные слои 4, 8, 12, 16 и 16+ (стандартное исследование касается удаленных слоев толщиной от 1 до 3 мм). Шероховатость поверхности оценивалась с использованием среднего абсолютного отклонения профиля шероховатости ( R a ).

ЭКСПЕРИМЕНТАЛЬНАЯ ИНФОРМАЦИЯ

Материалы

Необработанный МДФ толщиной ( h ) 18 мм, шириной ( w ) 2800 мм и длиной ( l ) 2070 мм были поставлены ООО «Бучина».(Зволен, Словакия) и использовались в эксперименте. Основные технические параметры, предоставленные производителем, представлены в таблице 1.

Таблица 1. Технические параметры необработанного МДФ

Общие характеристики станка были следующие: эксперимент проводился на 5-осевом обрабатывающем центре с ЧПУ SCM Tech Z5 (BOTO Ltd., Nové Zámky, Словакия). Основные технико-технологические параметры представлены в таблице 2.

Таблица 2. Технико-технологические параметры обрабатывающего центра с ЧПУ SCM Tech Z5

Характеристики инструмента

В эксперименте использовались фрезы с однолезвийным обозначением KARNED 4451 (Рис. 1a) и двухлопастным KARNED 4551 (Рис. 1b), оба предоставлены Karned Tools Ltd. (Прага, Чешская Республика). . Основные технические и технологические параметры, предоставленные производителем, указаны в таблицах 3 и 4.Фрезы были оснащены двусторонними лезвиями HW 49,5 × 9 × 1,5 и HW 50 × 12 × 1,5 из спеченного карбида T03SMG (стандартный материал, используемый для обработки древесноволокнистых плит высокой плотности (HDF), древесноволокнистых плит средней плотности (MDF) и ДСП). ), от BOTO Ltd. (Новые Замки, Словакия). Конкретный тип спеченного карбида был выбран после предыдущего исследования (Kminiak et al , 2016), в котором оценивался срок службы различных типов спеченного карбида. Низкие затраты на приобретение и эксплуатацию — основные преимущества использования фрез со сменными лезвиями.Кроме того, лезвия можно менять в зависимости от типа измельчаемого материала. Основные технические параметры, предоставленные производителем спеченного карбида, приведены в таблице 5.

Рис. 1. Фрезы, использованные в эксперименте: а) однолезвийные и б) двухлопастные (D — рабочий диаметр, I — рабочая длина, d — диаметр зажима)

Таблица 3. Технико-технологические параметры фрезерной головки

Таблица 4. Технико-технологические параметры фрез

Таблица 5. Технические параметры спеченного карбида

Методы

Эксперимент проводили по методике Kminiak et al . (2017). Сначала фреза была оснащена гидравлическим зажимом (SOBO 302680291 GM 300 HSK 63F; Gühring KG, Альбштадт, Германия), а затем вставлена в инструментальный магазин с ЧПУ.Исходный размер плиты МДФ (2750 × 1840 мм 2 ) был разделен на две половины с одинаковыми размерами (2 × 2750 × 868 мм 3 ). Затем половину листа плиты МДФ поместили в обрабатывающий центр с ЧПУ так, чтобы его длинная сторона находилась по оси X, а более короткая — по оси Y. Затем плита МДФ была прикреплена с помощью 12 равномерно расположенных присосок размером 120 × 120 × 35 мм 3 (давление вакуума составляло 0,9 бар; расстояние присосок от края плиты МДФ было не более 50 мм).Во время эксперимента фреза захватывалась обрабатывающим центром с ЧПУ (KARNED 4451 или KARNED 4551), и материал разделялся с использованием стратегии «за один проход» с требуемым направлением резания (подъемным или обычным) и с необходимыми толстыми полосами Раскрой плит МДФ (4 мм, 8 мм, 12 мм, 16 мм или 16+ мм). Затем станок с ЧПУ захватил циркулярную пилу диаметром 250 мм и отделил еще одну полосу плиты МДФ толщиной 5 мм.

Фиг.2. Направление резания: а) обычное и б) подъем

Рис. 3. Стратегия обработки: а) толщина удаляемого слоя 4 мм, б) толщина снимаемого слоя 8 мм, в) толщина снимаемого слоя 12 мм, г) толщина снимаемого слоя слой 16 мм, и e) толщина удаленного слоя 16 мм плюс любой остаточный материал

После отделения требуемых образцов плита МДФ была освобождена и задвинута до упора; затем процесс был повторен с другим сочетанием технологических параметров.Процесс проводился при постоянной рабочей скорости фрезы ( n ) 20 000 мин -1 и изменяющейся скорости подачи ( v f ) от 1 м · мин -1 до 5 м · мин. -1 , что соответствует максимальной скорости подачи, рекомендованной производителем. Эффект неправильного направления резания в процессе автоматического фрезерования исследовали после изменения направления резания. Изменение подъемного фрезерования за счет изменения вектора скорости подачи на параллельное показано на рис.2. Изменение вызвано не изменением поворота инструмента (синий кружок), а изменением вектора скорости (зеленый кружок). Это особенность использования обрабатывающих центров с ЧПУ, но не для стандартных станков.

Полосы МДФ шириной 5 мм, разделенные циркулярной пилой, были извлечены для определения шероховатости поверхности. Образцы были извлечены в соответствии с методологией Kminiak et al . (2016), см. Рис. 4.

Фиг.4. Методы отбора проб для определения шероховатости поверхности; все единицы указаны в мм

Определение шероховатости поверхности

Шероховатость поверхности образцов измерялась лазерным профилометром (рис. 5) (LPM4; Kvant Ltd., Братислава, Словацкая Республика). Профилометр основан на триангуляционном принципе лазерной профилометрии.

Рис. 5. Лазерный профилометр LPM4 (1 — несущая конструкция, позволяющая вручную задавать рабочее расстояние и устанавливать профилометрическую головку и систему тележек, 2 — профилометрическая головка, 3 — система подачи осей XZ, 4 — контрольная подача система рабочего стола)

Изображение лазерной линии сканируется цифровой камерой под углом.Впоследствии профиль объекта в поперечном сечении оценивается по сканированному изображению. Полученные данные подвергаются математической фильтрации, и устанавливаются индивидуальные показатели первичного профиля, а также профили волнистости и шероховатости (Gaff et al .2015).

Методология Kminiak et al. (2017) с учетом стандарта ISO 4287 (1997) использовался для измерения шероховатости поверхности. Каждый образец измерялся на трех дорожках, расположенных в середине длины образца, равномерно распределенных по ширине образца (4.5, 7,5, 10,5, 13,5 мм от края образца). Длина линии составляла 60 мм, а дорожка была ориентирована в направлении перемещения шпинделя в процессе фрезерования (рис. 6). Шероховатость поверхности оценивалась с использованием среднего абсолютного отклонения профиля шероховатости ( R a ). Этот R a был выбран, потому что это стандартный параметр, используемый для определения шероховатости древесины и древесных материалов. R a считается наиболее подходящим для оценки влияния технологии, поскольку таким образом устраняются дефекты материала, характерные для древесины.МДФ — это особая панель на древесной основе, которую также можно оценить с использованием R z , но из-за сравнения различных материалов, определенных с использованием значения R и , в исследовании предпочтение было отдано Ra. R z — среднее арифметическое значение одиночных глубин шероховатости последовательных длин выборки, это означает, что R z — это разница между самым высоким «пиком» и самой глубокой «впадиной» на поверхности.

Измеренные значения среднего абсолютного отклонения профиля шероховатости оценивали с помощью программы STATISTICA (StatSoft, Inc., версия 7, Талса, Оклахома, США).

Рис. 6. Размещение дорожек за счет измерения шероховатости поверхности по ширине образца; все единицы выражены в миллиметрах

Таблица 6. Обобщенные данные

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Факторный дисперсионный анализ (таблица 7) показал, что влияние всех исследованных факторов было статистически значимым. После анализа изученные факторы были упорядочены по значимости следующим образом: 1.Тип фрезы, 2. Подача, 3. Толщина снимаемого слоя, 4. Направление резания.

Таблица 7. Факторный дисперсионный анализ для зависимости среднего абсолютного отклонения профиля шероховатости R a от исследуемых факторов

SS: сумма квадратов; df: степени свободы; МС: Средние квадраты

Результаты собранных данных представлены в следующем разделе. Из-за специфических условий эксперимента авторов собранные данные нельзя сравнивать с данными других авторов.Сравнение процесса фрезерования при совершенно разных размерах инструментов было бы некорректным (направление вектора конечной скорости резания, и т. Д. .).

После факторного дисперсионного анализа (таблица 7) результаты показали, что на шероховатость поверхности наиболее существенно влияет тип используемой фрезы. Значение средней шероховатости поверхности, полученной с помощью фрезы (однолезвийной), составляло 16,26 мкм с доверительным интервалом 95% и варьировалось от 15.От 78 до 16,75 мкм. Значение средней шероховатости поверхности, полученной фрезой (двухлопастной), снизилось до 11,33 мкм с 95% доверительным интервалом и составило от 11,08 до 11,60 мкм. снижение средней шероховатости поверхности на 30,3%.

Статистическое сравнение средней шероховатости поверхности, полученной одно- и двухлопастной фрезой с доверительным интервалом 95%, представлено на рис.7. Сравнивая графики, было обнаружено значительное сужение 95% доверительного интервала на 45%, когда фреза изменилась с однолезвийной на двухлопастную. Теоретическое предположение о том, что увеличение количества режущих кромок приводит к более высокому качеству поверхности в результате более низкой подачи на зуб с последующим эффектом утонения стружки, было подтверждено после значений, собранных в эксперименте.

Рис. 7. Зависимость между средним абсолютным отклонением профиля шероховатости ( R a ) и типом используемой фрезы

Влияние скорости подачи было еще одним важным фактором, влияющим на шероховатость поверхности.После анализа среднего абсолютного отклонения профиля шероховатости, показанного на рис. 8, наблюдалось увеличение шероховатости поверхности из-за более высокой скорости подачи. Наиболее значительное и приблизительно линейное увеличение шероховатости поверхности при скорости подачи ( V f ) от 1 до 3 м · мин -1 наблюдалось при использовании однолезвийной фрезы. Для фрезы с двойным лезвием наиболее значительное увеличение шероховатости поверхности наблюдалось при скорости подачи от 2 до 4 м · мин -1 .Следуя графику на рис. 10, показаны различия в увеличении шероховатости поверхности в зависимости от скорости подачи. У однолезвийной фрезы увеличение шероховатости было примерно вдвое больше, чем у двухлопастной фрезы (особенно при скорости подачи V f ≤ 3 м · мин -1 ). Это могло быть связано с более высокой подачей на зуб (см. Рис. 9). В научной литературе можно найти различные работы, посвященные однолезвийным фрезам.О таком же влиянии скорости подачи во время фрезерования однолезвийной фрезой также сообщили Siklienka и Adamcova (2012). Эксклюзивное использование фрезы с двойным лезвием представлено в работе (Kaplan et al .2018).

Рис. 8. Зависимость между средним абсолютным отклонением профиля шероховатости и скоростью подачи

Рис. 9. Соотношение между подачей на зуб и скоростью подачи

Для однолезвийной фрезы шероховатость полученной поверхности была наименьшей при скорости подачи V f = 1 м · мин -1 , при R a = 12.78 мкм. Последующее увеличение скорости подачи привело к увеличению шероховатости с R a = 17,85 мкм при скорости подачи V f = 3 м · мин -1 ; рост на 40%. Дальнейшее увеличение скорости подачи привело к тому, что увеличение шероховатости поверхности оставалось постоянным; таким образом, шероховатость колебалась около значения R a = 17,50 мкм. При испытании фрезы с двойным лезвием низкие значения шероховатости были достигнуты при скорости подачи V f = 1 м · мин -1 с R a = 10.31 мкм. При максимальной скорости подачи ( V f ) 5 м · мин -1 шероховатость поверхности увеличилась до значения 12,00 мкм, , то есть ., Увеличение на 16%. Следуя расчетным данным, можно увидеть наблюдение, что увеличение шероховатости поверхности при использовании однолезвийной фрезы было в два раза больше, чем при использовании двухлопастной фрезы. Это соответствовало увеличению подачи на зуб.

Толщина удаляемого слоя может рассматриваться как третий фактор с точки зрения значимости его влияния на шероховатость поверхности.По сравнению с предыдущими факторами, толщина удаленного слоя не повлияла на подачу на зуб, но вызвала изменение формы стружки, то есть ее поперечного сечения. По собранным данным однолезвийной фрезы увеличение толщины удаляемого слоя привело к увеличению шероховатости поверхности. Однако при использовании фрезы с двойным лезвием статистически значимое влияние толщины удаляемого слоя на изменение шероховатости поверхности не было доказано, когда толщина удаляемого слоя составляла от 4 до 16 мм.Предположение о том, что увеличение толщины удаляемого слоя увеличивает шероховатость поверхности в результате увеличения внутреннего напряжения в зоне резания, что должно привести к появлению трещин в зоне резания, было отвергнуто (Kminiak et al .2017).

Рис. 10. Зависимость среднего абсолютного отклонения профиля шероховатости от толщины удаляемого слоя

Статистически значимая разница наблюдалась только для толщины снятого слоя 16+ мм, что было вызвано вибрацией незатянутого остаточного материала.Зависимость между средним абсолютным отклонением профиля шероховатости и толщиной снятого слоя представлена на рис. 10.

Направление резания было последним исследованным фактором с точки зрения его влияния на шероховатость поверхности. Анализ данных показал, что при использовании однолезвийной фрезы направление резания существенно влияет на окончательную шероховатость фрезерованной поверхности. При использовании подъемного фрезерования среднее значение шероховатости поверхности составляло R a = 14.9 мкм, тогда как при использовании обычного фрезерования средняя шероховатость поверхности составила R a = 17,7 мкм. Изменение шероховатости в зависимости от направления резания однолезвийной фрезой составило 18,8% при использовании подъемного фрезерования. При использовании двухлопастной фрезы влияние направления резания на шероховатость поверхности не выявлено. Статистический анализ среднего абсолютного отклонения профиля шероховатости и 95% доверительного интервала показан на рис.11. Для однолезвийной фрезы векторная ошибка траектории инструмента в процессе автоматического фрезерования может привести к более низкому качеству фрезерованной поверхности, , то есть , все фрезерованные поверхности могут быть неудовлетворительными. Однако результаты позволяют утверждать, что использование фрезы с двумя лезвиями не приводит к изменению качества фрезерованной поверхности (даже в случае изменения векторов траекторий движения инструмента). Это означает, что для фрезы с двойным лезвием данная ошибка не может считаться значительной.

Рис. 11. Зависимость между средним абсолютным отклонением профиля шероховатости и направлением резания

ВЫВОДЫ

- На практике ошибка, вызванная неправильным направлением фрезерования, наблюдалась как наиболее частая ошибка автоматического фрезерования в производственном процессе. В экстремальных ситуациях ошибка представлялась акустически, и инструмент также мог быть поврежден. В обычных ситуациях на практике погрешность может не наблюдаться, что может привести к снижению качества фрезерованных поверхностей и, более того, к снижению стойкости инструмента.

- По результатам исследований, наиболее значимым фактором, влияющим на шероховатость фрезерованной поверхности, стал тип используемой фрезы. Его влияние было в 17 раз больше, чем влияние других оцениваемых факторов (скорость подачи, толщина удаляемого слоя, направление резания). По значимости другие факторы были сопоставимы.

- Разница в конечной шероховатости поверхности для фрезы с двойным лезвием и фрезы с одним лезвием составляла 30.3%. Кроме того, разница в шероховатости конечной поверхности была меньше при использовании фрезы с двумя лезвиями. Увеличение количества режущих кромок повысило качество поверхности в результате уменьшения подачи на зуб с последующим эффектом утонения стружки.

- Увеличение скорости подачи привело к увеличению шероховатости поверхности, причем это увеличение было более заметным при использовании фрезы с одним лезвием, чем при использовании фрезы с двумя лезвиями.При использовании однолезвийной фрезы шероховатость увеличивалась при подаче от 1 до 5 м · мин -1 , примерно на 40%. При использовании фрезы с двойным лезвием шероховатость увеличивалась с той же скоростью подачи примерно на 16%, что было значительно ниже по величине. В обоих случаях увеличение шероховатости было связано с увеличением подачи на зуб.

- Увеличение толщины удаляемого слоя вызвало при использовании однолезвийной фрезы постепенное, почти линейное увеличение шероховатости поверхности.Основной причиной считалось накопление и последующая вибрация остаточного материала. При использовании двухлопастной фрезы существенное увеличение шероховатости поверхности наблюдалось только при фрезеровании с толщиной удаляемого слоя более 16 мм. Когда значения были ниже 16 мм, статистически значимого увеличения шероховатости поверхности не наблюдалось. Основной причиной считалось «отсутствие захвата» остаточного материала (и последующие вибрации) из-за более эффективного удаления при использовании фрезы с двумя лезвиями (что объясняется ее геометрией).Эта теория подтвердилась при использовании четырехлопастной фрезы. Увеличение толщины удаляемого слоя не повлияло на шероховатость поверхности, так как остаточный материал удалялся лучше по сравнению с фрезой с двумя лезвиями. Согласно теории, увеличение толщины удаляемого слоя не повлияет на шероховатость поверхности при использовании однолезвийной фрезы, но остаточный материал должен быть удален во время процесса фрезерования, например, потоком воздуха (продувка воздухом).

- Влияние направления резания не было статистически значимым при использовании фрезы с двумя лезвиями. При использовании однолезвийной фрезы увеличение шероховатости поверхности было статистически значимым на уровне примерно 19% при использовании подъемного фрезерования.

- Использование многолезвийной фрезы привело к более высокому качеству фрезерованной поверхности по сравнению с однолезвийной фрезой по всем исследованным факторам. В то же время использование «фрезы с двойным лезвием» не привело к ухудшению качества обработанной поверхности из-за неправильного вектора траектории инструмента при автоматическом фрезеровании.

БЛАГОДАРНОСТЬ

Эта работа была поддержана VEGA 1/0485/18 «Стратегии обработки для конкретных моделей разделения агломерированного материала для раскроя фрезерования на обрабатывающем центре с ЧПУ» и VEGA 1/0717/19 «Оценка воздействия на окружающую среду деревянных зданий в целом. Жизненный цикл».

ССЫЛКИ

Барчик, Ш., Гашпарик, М., Гуска, А., Разумов, Э. Ю., Седлецки, М. (2014). «Влияние технологических факторов на качество поверхности после фрезерования термомодифицированной древесины сосны», в: Chip andless Woodworking Processes 2014: Conference Proceedings , Zvolen, Slovakia, pp.11-22.

Бекеш Й., Хрубец Й., Кико Й. и Липа З. (1999). Теория Обрабания [Теория обработки] , Slovenská Technická Univerzita, Братислава, Словакия.

Биан Р., Дин В., Лю С. и Хе Н. (2019). «Исследование высокопроизводительного фрезерования инженерной керамики с точки зрения настройки параметров резания», Материалы 12 (1), артикул 122. DOI: 10.3390 / ma12010122

Костес, Дж. П., Пак, Л. К., Джи, Т., Десес-Пети, К.и Алтынтас Ю. (2004). «Механика ортогональной резки клена: моделирование твердой древесины — процесс резки», Journal of Wood Science 50 (1), 28-34. DOI: 10.1007 / s10086-003-0527-9

Курти Р., Маркон Б., Колле Р., Лоронг П., Дено Л. Э. и Пот Г. (2017). «Сила резания и анализ стружкообразования при обработке свежей древесины», в: 23rd IWMS Proceedings , Варшава, Польша, стр. 152-161.

Курти Р., Маркон Б., Дено Л. и Колле Р. (2018).«Влияние направления волокон на силы резания и геометрию стружки при обработке древесины зеленого бука» BioResources 13 (3), 5491-5503. DOI: 10.15376 / biores.13.3.5491-5503

Дармаван В., Рахаю И., Нандика Д. и Марчал Р. (2011). «Характеристики износа режущих инструментов по дереву, вызванные экстрактивными и абразивными материалами в некоторых тропических лесах», Journal of Tropical Forest Science 23 (3), 345-353.

Давим, Дж. П., Клементе, В. К., и Сильва, С. (2009).«Аспекты шероховатости поверхности при фрезеровании МДФ (древесноволокнистых плит средней плотности)», Международный журнал передовых производственных технологий, 40 (1-2), 49-55. DOI: 10.1007 / s00170-007-1318-z

Деус П. Р., Алвес М. С. С., Виейра Х. А. и Билески Л. Р. (2018). «Анализ параметров резки при фронтальном фрезеровании древесноволокнистых плит средней плотности» BioResources 13 (2), 3404-3410. DOI: 10.15376 / biores.13.2.3404-3410

Энгин С., Алтинтас Ю. и Амара Ф. Б.(2000). «Механика фрезерования древесноволокнистых плит средней плотности», Forest Products Journal 50 (9), 65-69.

Эйма, Ф. (2002). Характеристика усилий при распиловке различных пород древесины с использованием их механических параметров [Характеристика усилий при резке различных пород древесины с использованием их механических параметров] , доктор философии. Диссертация, Университет Анри Пуанкаре, Нанси, Франция.

Эйма, Ф., Меозун, П. Дж., И Мартин, П. (2004). «Изучение свойств тринадцати тропических пород древесины для улучшения прогноза сил резания в режиме B», Annals of Forest Science 61 (1), 55-64.DOI: 10.1051 / лес: 2003084

Фелбер Г. и Лакнер Р. (2005). «Оптимизация процесса производства древесной стружки для целлюлозно-бумажной промышленности», в: 17th IWMS Proceedings , Розенхайм, Германия, стр. 225-240.

Gaff, M., Kvietková, M., Gašparík, M., Kaplan, L., and Barcík, Š. (2015). «Влияние выбранных параметров на волнистость поверхности при плоском фрезеровании термомодифицированной древесины березы», BioResources 10 (4), 7618-7626. DOI: 10.15376 / biores.10.4.7618-7626

Гафф М., Квиеткова М. С., Гашпарик М. и Славик М. (2016). «Зависимость изменения шероховатости и образования трещин от параметров тиснения поверхности древесины», Wood Research 61 (1), 163-174.

Гейдош, М., Сухомель, Дж. (2013). «Возможности дерева для музыкальных инструментов в Словакии», Akustika 20, 16-23.

Гейдош М., Лесковски М., Сланчик М., Немец М. и Даниелова З. (2015). «Хранение и качество топлива хвойной древесной щепы», BioResources 10 (3), 5544-5553.DOI: 10.15376 / biores.10.3.5544-5553

Гош, С. К., Эрнандес, Р. Э., и Блейс, К. (2015). «Влияние износа ножа на качество поверхности брусьев черной ели, производимых рубильно-кантерским станком», Wood and Fiber Science 47 (4), 1-10.

Gottlöber, C., Wagenführ, A., Röbenack, K., Ahmed, D., and Eckhardt, S. (2016). «Стратегии, концепции и подходы, позволяющие избежать образования режущих кромок на поверхности деревянных заготовок», Древесное материаловедение и инженерия 11 (3), 147-155. DOI: 10.1080 / 17480272.2015.1133701

Эрнандес Р. Э. и Буланже Дж. (1997). «Влияние скорости вращения на гранулометрический состав щепы из древесной массы из черной ели, производимой рубильным станком», Forest Products Journal 47 (4), 43-49.

Эрнандес Р. Э., Пассарини Л. и Коубаа А. (2014). «Влияние температуры и влажности на отдельные механические свойства древесины, участвующие в процессе измельчения», Wood Science and Technology 48 (6), 1281-1301. DOI: 10.1007 / s00226-014-0673-9

Hitka, M., and Štípalová, L. (2011). «Сравнение уровня мотивации сотрудников на предприятиях деревообрабатывающей промышленности с другими производственными предприятиями Словацкой Республики», Drvna Industrija 62 (3), 185-192. DOI: 10.5552 / drind.2011.1101

Hitka, M., Lorincová, S., Bartáková, GP, Ližbetinová, L., Štracho, P., Li, C., Zaborova, E., Markova, T., Schmidtová, J., и Mura, L. (2018). «Стратегический инструмент управления человеческими ресурсами для работы малых и средних предприятий в деревообрабатывающей промышленности», BioResources 13 (2), 2759-2774.DOI: 10.15376 / biores.13.2.2759-2774

Хайнек, П., Джексон, М., Паркин, Р., и Браун, Н. (2004). «Улучшение формы поверхности древесины путем модификации процесса ротационной обработки», Журнал машиностроения, 218 (8) , 875-887. DOI: 10.1243 / 0954405041486073

Игаз, Р., Кришняк, О., Ружяк, И., Гайтанска, М., и Кучерка, М. (2017). «Теплофизические свойства плит OSB в зависимости от равновесного содержания влаги», BioResources 12 (4), 8106-8118.DOI: 10.15376 / biores.12.4.8106-8118

Игаз, Р., Кминяк, Р., Кришняк, О., Немец, М., и Гергень, Т. (2019). «Методика контроля температуры в процессе обработки массивной древесины с ЧПУ», Sustainability 11 (1), 95-106. DOI: 10.3390 / su11010095

ISO 120 (2001). «Пластмассы. Формованные фенолоформальдегидные. Определение свободного аммиака и соединений аммония. Метод колориметрического сравнения », Международная организация по стандартизации, Женева, Швейцария.

ISO 4287 (1997). «Геометрические характеристики продукта (GPS) — Текстура поверхности: метод профиля — Термины, определения и параметры текстуры поверхности», Международная организация по стандартизации, Женева, Швейцария.

Кампф, Р., Лоринцова, С., Хитка, М., и Каха, З. (2016). «Применение ABC-анализа к запасам в автоматической промышленности с использованием эффекта экономии затрат», Nase More 63 (3), 120-125. DOI: 10.17818 / NM / 2016 / SI8

Каплан, Л., Седлецки М., Квиеткова М. и Сикора А. (2018). «Влияние термической модификации древесины дуба на значения волнистости в процессе плоского фрезерования, контролируемое контактным методом», BioResources 13 (1), 1591-1604. DOI: 10.15376 / biores.13.1.1591-1604

Клемент, И., Угрин, М., Вилковска, Т. (2019). «Сушка прессованной древесины ели ( Picea abies L . Karst.)», Acta Facultatis Xylologiae Zvolen 61 (1), 53-61. DOI: 10.17423 / afx.2019.61.1.05

Кминяк, Р., Сиклиенка, М., и Шустек, Дж. (2016). «Влияние износа инструмента на качество поверхности при фрезеровании плит МДФ фрезерными станками с двусторонними лезвиями», Acta Facultatis Xylologiae Zvolen 58 (2), 89-100. DOI: 10.17423 / afx.2016.58.2.10

Кминяк Р., Бански А. и Чахов Д. К. (2017). «Влияние толщины удаляемого слоя на качество создаваемой поверхности при фрезеровании МДФ на обрабатывающих центрах с ЧПУ», Acta Facultatis Xylologiae Zvolen 59 (2), 137-146.DOI: 10.17423 / afx.2017.59.2.13

Коледа, П., Барчик, Ш., Сворен, Ю., Нашчак, О., и Добрик, А. (2019). «Влияние обработки режущего клина на мощность резания, качество обработанной поверхности и износ режущей кромки при плоском фрезеровании древесины дуба», BioResources 14 (4), 9271-9286. DOI: 10.15376 / biores.14.4.9271-9286

Коледа П., Коледа П. (2016). «Оптические измерения размеров опилок», Wood Research 61 (3), 505-512.

Корчок, М., Ванчо, М., Коледа, П., и Барчик, Ш. (2018a). «Влияние скорости подачи и скорости резания на качество конечной поверхности после плоского фрезерования древесины дуба», Acta Facultatis Technicae 23 (2), 27-40.

Корчок, М., Коледа, П., Барчик, Ш., и Ванцо, М. (2018b). «Влияние технических и технологических параметров на качество поверхности при фрезеровании древесины термомодифицированного европейского дуба», BioResources 13 (4), 8569-8577. DOI: 10.15376 / biores.13.4.8569-8577

Кубовский, И., Оберхофнерова, Э., Качик, Ф., и Панек, М. (2018). «Изменения поверхности отдельных лиственных пород в связи с погодными условиями», Forests 9 (9), 557-572. DOI: 10.3390 / f90

Кубш, Дж., И Кминиак, Р. (2017). «Влияние выбранных факторов на качество фрезерованной поверхности термомодифицированного массива бука», BioResources 12 (1), 1479-1490. DOI: 10.15376 / biores.12.1.1479-1490

Кучерка, М., и Очкайова, А. (2018). «Термодревесина и зернистость абразивной древесной пыли», Acta Facultatis Xylologiae Zvolen 60 (2), 43-51.DOI: 10.17423 / afx.2018.60.2.04

Кульич С., Эрнандес Р. Э., Ллаве А. М. и Коубаа А. (2013). «Влияние направления резания, переднего угла и глубины резания на силы резания и качество поверхности во время обработки бальзамической пихты», Wood and Fiber Science 45 (2), 195-205.

Кваснова П., Новак Д., Новак В. и Стебила Дж. (2016). «Компьютерное моделирование технологии лазерной сварки хромоникелевых сталей в автомобильной промышленности и его проверка с помощью электронной микроскопии», Manufacturing Technology 16 (5), 998-1003.

Лан, Т.С., Чуанг, К.С., и Чен, Ю.М. (2018). «Оптимизация параметров обработки с использованием нечеткого метода Тагучи для уменьшения износа инструмента», Applied Sciences 8 (7), 1011-1024. DOI: 10.3390 / app8071011

Ленц, К. Дж., И Мерзених, В. (1988). «Достижение точности за счет компенсации ошибок больших КИМ», Precision Engineering 10 (4), 228-230. DOI: 10.1016 / 0141-6359 (88) -X

Лян, К., Чжан, Д., Ву, В., и Цзоу, К. (2016).«Методы и исследования для многокомпонентных устройств измерения силы резания и подходы в обработке», Сенсоры 16 (11), 1926-1943. DOI: 10.3390 / s16111926

Ли Ю., Чжао Ю., Фей Дж., Чжао Ю., Ли X. и Гао Ю. (2016). «Разработка трехосного датчика силы резания для процесса фрезерования», Сенсоры 16 (3), 405-428. DOI: 10.3390 / s16030405

Лисичан, Ю. (2007). Teória a Technika Spracovania Dreva [ Теории и методы обработки древесины] , Matcentrum, Зволен, Словакия, стр.102-104.

Lorincová, S., Schmidtová, J., and Balážová,. (2016). «Восприятие корпоративной культуры менеджерами и рабочими в словацких деревообрабатывающих предприятиях», Acta Facultatis Xylologiae 58 (2), 149-163. DOI: 10.17423 / afx.2016.58.2.16

Лу, Ю. К., и Йе, С. С. (2018). «Использование метода сегментированного итеративного обучения для создания программ обработки деталей с компенсацией объемных ошибок для трехосевых фрезерных станков с ЧПУ», журнал Journal of Manufacturing and Materials Processing 2 (3), 53-68.DOI: 10.3390 / jmmp2030053

Machado, Á. Р., Абрао, А. М., Коэльо, Р. Т., Сильва, М. Б., и Руффино, Р. Т. (2009). Teoria da Usinagem dos Materiais , Блюхер, Сан-Паулу, Бразилия.

Маршал, Р., Моте, Ф., Дено, Л.Э., Тибо, Б., и Блерон, Л. (2009). «Силы резания при обработке древесины — основы и применение в промышленных процессах. Обзор — COST Action E35 2004-2008: Обработка древесины — микромеханика и разрушение », Holzforschung 63 (2), 157-167.DOI: 10.1515 / HF.2009.014

Мэй, Н., Гюнтер, Э., Халлер, П. (2017). «Экологические индикаторы для оценки изделий из древесины с учетом аспектов, зависящих от участка: обзор и комплексный подход», Sustainability 9 (10), 1897-1928. DOI: 10.3390 / su

97Mitterpach, J., Hroncová, E., Ladomerský, J., and Štefko, J. (2016). «Количественная оценка улучшения качества окружающей среды для старых жилых зданий с использованием оценки жизненного цикла», Sustainability 8 (12), 1303-1315.DOI: 10.3390 / su8121303

Маркова И., Ладомерски Ю., Гронцова Е. и Мрачкова Е. (2018). «Термические параметры древесной буковой пыли», BioResources 13 (2), 3098-3109. DOI: 10.15376 / biores.13.2.3098-3109

Мрачкова, Э., Кришняк, Э., Кучерка, М., Гафф, М., и Гайтанска, М. (2016). «Образование древесной пыли во время обработки древесины: анализ размеров, отделение пыли и охрана труда», BioResources 11 (1), 209-222. DOI: 10.15376 / biores.11.1.209-222

Новак, В., Rousek, M., и Kopecký, Z. (2011). «Оценка качества поверхности древесины, полученной при высокоскоростном фрезеровании бесконтактным методом», Drvna Industrija 62 (2), 105-113. DOI: 10.5552 / drind.2011.1027

Очкайова А., Кучерка М., Кришняк О., Ружяк И. и Гафф М. (2016). «Эффективность шлифовальных лент для шлифования бука и дуба», BioResources 11 (2), 5242-5254. DOI: 10.15376 / biores.11.2.5242-5254

Очкайова А., Кучерка М., Кришняк Ľ. И Игаз Р.(2018). «Гранулометрический анализ шлифовальной пыли от выбранных пород древесины», BioResources 13 (4), 7481-7495. DOI: 10.15376 / biores.13.4.7481-7495

Очкайова А., Барчик Ш., Кучерка М., Коледа П., Корчок М. и Выхналикова З. (2019). «Гранулированный анализ древесной пыли в процессе шлифования термически модифицированной древесины в зависимости от ее плотности», BioResources 14 (4), 8559-8572. DOI: 10.15376 / biores.14.4.8559-8572

Оздемир, Т., Хизироглу, С., и Коджапинар, М.(2015). «Сила адгезии древесных пород, покрытых целлюлозным лаком, в зависимости от шероховатости их поверхности», Достижения в области материаловедения и инженерии 2015, Идентификатор статьи 52496. DOI: 10.1155 / 2015/525496

Оздемир Т., Хизироглу С. (2007). «Оценка качества поверхности и прочности сцепления обработанной массивной древесины», журнал Journal of Materials Processing Technology, 186 (1-3), 311-314. DOI: 10.1016 / j.jmatprotec.2006.12.049

Панек, М., Оберхофнерова Э., Цейдлер А. и Шедивка П. (2017). «Эффективность гидрофобных покрытий в защите поверхности древесины дуба при ускоренном атмосферном воздействии», Coatings 7 (10), 172-187. DOI: 10.3390 / покрытия7100172

Пинейро, К. (2014). Efeitos do Teor de Umidade da Madeira no Fresamento de Pinus Elliottii [Влияние содержания влаги в древесине Pinus elliottii на фрезеровку] , магистерская работа, инженерный факультет кампуса Guarantinuetá, UNESP, Guarantinguetá, Бразилия.

Поткани М., Гейдош М. и Дебнар М. (2018). «Устойчивый инновационный подход к оценке качества древесины в зеленом бизнесе», Sustainability 10 (9), 2984-2998 . DOI: 10.3390 / su10092984

Рамеш Р., Маннан М. А. и Пу А. Н. (2000). «Компенсация ошибок в станках — обзор. Часть I: Геометрические ошибки, ошибки, вызванные усилием резания, и ошибки, связанные с приспособлением », Международный журнал станков и производства 40 (9), 1235-1256.DOI: 10.1016 / S0890-6955 (00) 00009-2

Райнпрехт, Л. и Панек, М. (2015). «Влияние шероховатости древесины, светлых пигментов и водоотталкивающих веществ на стабильность цвета окрашенной ели, подвергшейся естественному и ускоренному выветриванию», BioResources 10 (4), 7203-7219. DOI: 10.15376 / biores.10.4.7203-7219

Робенак, К., Ахмед, Д., Экхард, С., и Готтлобер, К. (2013). «Периферийное фрезерование деревянных материалов без следов резцов — мехатронный подход», Труды WSEAS по прикладной и теоретической механике, 8 (2) , 170-179.

Робенак К., Ахмед Д. и Готтлобер К. (2014). «Активное отслеживание траектории режущей кромки при периферийном фрезеровании», в: 58-я конференция Ilmenau Scientific Colloquium , Ильменау, Германия, стр. 2096-3006.

Рогозинский, Т., Вильковски, Дж., Горски, Дж., Чарняк, П., Подзевский, П., и Шимановски, К. (2015). «Создание пыли при сверлении древесных композитов с ЧПУ», BioResources 10 (2), 3657-3665. DOI: 10.15376 / biores.10.2.3657-3665

Рогозинский, Т., Вилковски, Дж., Горски, Дж., Шимановски, К., Подзевски, П., и Чарняк, П. (2017). «Техническое примечание: содержание мелких частиц в пыли, образующихся при фрезеровании выбранных древесных композитов с ЧПУ», Wood and Fiber Science 49 (4), 461-469.

Седлецки, М. (2017). «Шероховатость поверхности ДВП средней плотности (МДФ) и клееной кромки (EGP) после фрезерования», BioResources 12 (4), 8119-8133. DOI: 10.15376 / biores.12.4.8119-8133

Седлецки М. и Квиеткова М.С. (2017). «Волнистость поверхности древесноволокнистых плит средней плотности (МДФ) и клееных панелей EGP после фрезерования», Wood Research 62 (3), 459-470.

Sedlecký, M., Kvietková, S.M., and Kminiak, R. (2018). «Древесноволокнистая плита средней плотности (МДФ) и клееные панели (ЭГП) после фрезерования кромок — шероховатость поверхности после обработки с различными параметрами», BioResources 13 (1), 2005-2021. DOI: 10.15376 / biores.13.1.2005-2021

Сиклиенка М., Адамцова Е. (2012).«Исследование влияния реверсивного инструмента с реверсивным хвостовиком на качество поверхности MDF », « Trieskové a Beztrieskové, 1, , , , г.

Шимонкова, К., Оберхофнерова, Э., Райнпрехт, Л., Панек, М., Подлена, М., и Штербова, И. (2019). «Стойкость выбранных прозрачных и полупрозрачных покрытий на лиственнице сибирской и европейской при искусственном выветривании», Coatings 9 (1), 39-55.DOI: 10.3390 / покрытия39

Шкалич Н., Бельо-Лучич Р., Чавлович А. и Обучина М. (2009). «Влияние скорости подачи и породы древесины на шероховатость обработанной поверхности», Drvna Industrija 60 (4), 229-234.

СТН EN 310 (1998). «Древесные плиты. Определение модуля упругости при изгибе и прочности на изгиб », Словацкие технические стандарты, Братислава, Словакия.

СТН EN 317 (1995). «ДСП и древесноволокнистые плиты. Определение набухания по толщине после погружения в воду », Словацкие технические стандарты, Братислава, Словакия.

СТН EN 319 (1995). «ДСП и древесноволокнистые плиты. Определение предела прочности на разрыв перпендикулярно плоскости плиты », Словацкие технические стандарты, Братислава, Словакия.

СТН EN 322 (1995). «Древесные плиты. Определение содержания влаги », Словацкие технические стандарты, Братислава, Словакия.

СТН EN 324-1 (1999). «Древесные плиты. Определение габаритов досок. Часть 1: Определение толщины, ширины и длины », Словацкие технические стандарты, Братислава, Словакия.

СТН EN 324-2 (1999). «Древесные плиты. Определение габаритов досок. Часть 2: Определение прямоугольности и прямолинейности кромок », Словацкие технические стандарты, Братислава, Словакия.

Сухомель, Дж., И Гейдос, М. (2010). «Влияние выбранных факторов на появление ложной сердцевины бука ( Fagus sylvatica )», Acta Facultatis Xylologiae Zvolen 52 (1), 5-13.

Сухомель, Дж., Беланова, К., Гейдос, М., Немец, М., Данихелова, А., Маскова, З. (2014). «Анализ грибков в штабелях хранилищ древесной щепы», BioResources 9 (3), 4410-4420. DOI: 10.15376 / biores.9.3.4410-4420

Трехо-Эрнандес, М., Осорнио-Риос, Р. А., Ромеро-Тронкосо, Р. Дж., Родригес-Донате, К., Домингес-Гонсалес, А., и Эррера-Руис, Г. (2010). «Интеллектуальный датчик на основе ПЛИС для количественной оценки площади износа инструмента в режущих пластинах станков с ЧПУ», Сенсоры 10 (4), 3373-3388. DOI: 10.3390 / s100403373

Тюдор Э.М., Барбу М.К., Петучниг А., Рех Р. (2018). «Дополнительная ценность древесной коры в качестве слоя покрытия для напольной плитки», Journal of Cleaner Production 170, 1354-1360. DOI: 10.1016 / j.jclepro.2017.09.156

Турекова И., Мрачкова Е. и Маркова И. (2019). «Определение характеристик безопасности промышленной пыли», Международный журнал экологических исследований и общественного здравоохранения 16 (12), 2103. DOI: 10.3390 / ijerph26122103

Ванчо, М., Корчок, М., Коледа, П., и Barcík, Š. (2018). «Влияние технологических, материальных и инструментальных факторов на качество обработанной поверхности при плоском фрезеровании термообработанной древесины скального дуба», Acta Facultatis Technicae 23 (2), 49-62.

Влчкова М., Гейдош М. и Немец М. (2017). «Анализ вибрации в процессе измельчения древесины», Акустика 28 (1), 106-110.

Ван, С. М., Чен, Ю. С., Ли, К. Ю., Йе, С. К., и Ван, С. С. (2016). «Методы внутрипроизводственного автоматического контроля погрешности размеров на станке и автоматической компенсации износа инструмента для точного точения», Applied Sciences 6 (4), 107-122.DOI: 10.3390 / app6040107