Что такое МДФ?

МДФ (Medium Density Fiberboards) — продукт древесного происхождения, образованный прессованием древесного волокна с использованием органических связующих в условиях высокого давления и температуры.

Натуральность

Экологическая безопасность

Легкость в механической обработке

Высокие звуко- и теплоизоляционные свойства

Возможность нанесения разнообразных декоров

МДФ — калька с английского сокращения MDF — Medium Density Fiberboard (древесноволокнистая плита средней плотности). MDF — листовой материал, изготовленный путем горячего прессования древесных волокон и связующего вещества. Производимый материал отличается низким содержанием формальдегида, которое соответствует классу эмиссии Е-1, что позволяет относить его к экологически чистым продуктам.

Стандартные размеры шлифованной и ламинированной МДФ

Немецкий МДФ – высокого качества. Он может быть средней плотности и для глубокого фрезерования (повышенной плотности). Также он ламинируется пленками, что делает его более износостойким, а многообразие декоров ламинированного материала позволяет удовлетворить самого взыскательного клиента.

Также он ламинируется пленками, что делает его более износостойким, а многообразие декоров ламинированного материала позволяет удовлетворить самого взыскательного клиента.

Стандартный формат – 2620х2070 мм.

Стандартные толщины – от 6 до 40 мм.

Помимо немецких производителей, мы работаем с отечественными производителями, а это: Kronospan (Егорьевск), Pfleiderer (В. Новгород), Шекснинский КДП и Лесплитинвест г. Приозерск. МДФ, производимая на этих предприятиях также отличается высоким качеством, получаемом вследствие использования при производстве качественного сырья и связующих. Производится, как шлифованная МДФ, так и ламинированная.

Стандартные толщины – от 6 до 28 мм.

Стандартные форматы – 2800х2070 мм, 2620х2070 мм, 2440х1830, мм.

К преимуществу можно отнести легкую обрабатываемость, получаемую в результате повышенной однородной плотности, а также стоимость изделий значительно ниже, чем аналогичных изделий из дерева.

Также мы рады предложить нашим клиентам MDF Topan Form. Это немецкий материал средней плотности с пропилами по длине листа. Формат MDF Topan Form 2800х1030 мм, толщины 8 и 10 мм. Он используется в мебельной промышленности для изготовления любых гнутых изделий с большим радиусом изгиба.

Это немецкий материал средней плотности с пропилами по длине листа. Формат MDF Topan Form 2800х1030 мм, толщины 8 и 10 мм. Он используется в мебельной промышленности для изготовления любых гнутых изделий с большим радиусом изгиба.

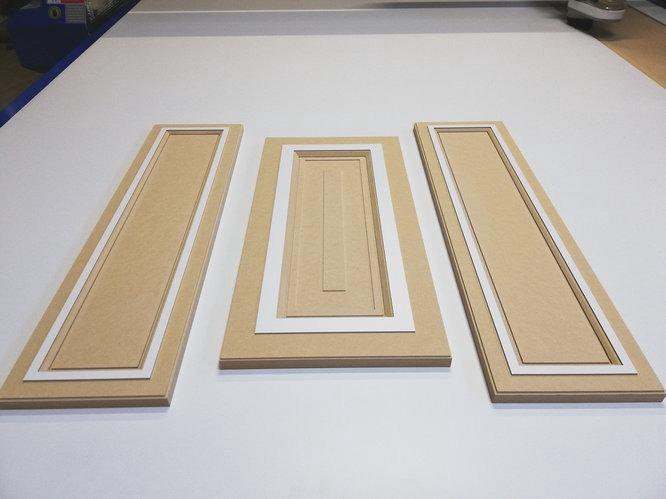

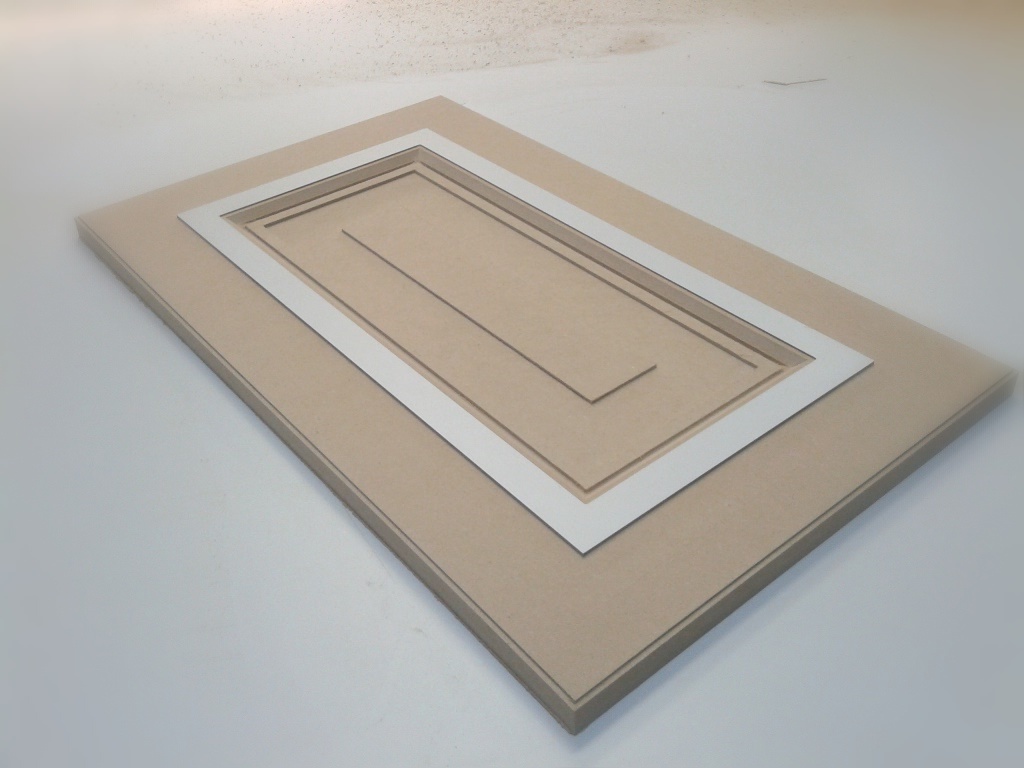

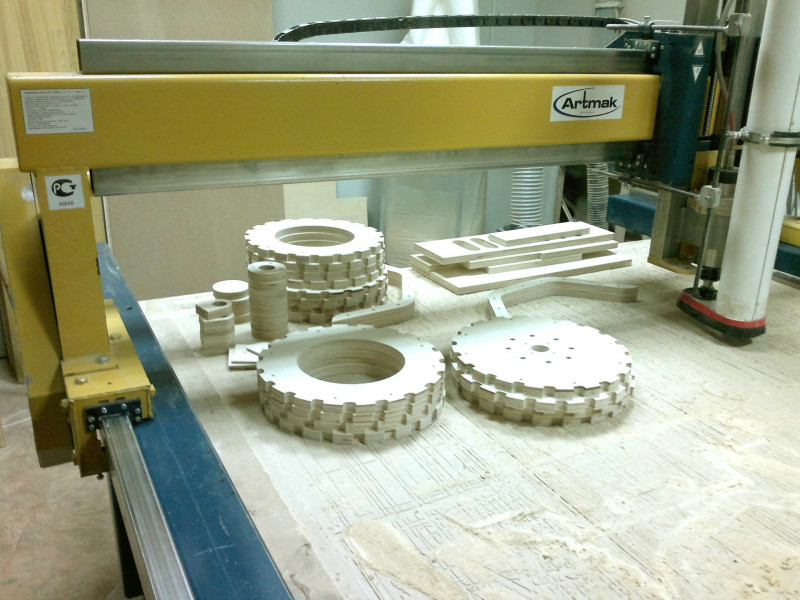

Область применения материала обширна. Он широко используется в мебельной промышленности, изготовлении мебельных фасадов, при изготовлении кухонной мебели, он является влагостойким материалом. Также этот материал может применяться для изготовления авторской мебели и различных дизайнерских решений обустройства интерьера.

Другая продукция, предлагаемая нами нашим клиентам, это ХДФ (HDF) производства компании Homanit (Германия).

ХДФ различается по типам (в зависимости от плотности ХДФ), толщина плит ХДФ от 1,6 до 8 мм. ХДФ (Homanit) – это качественный материал высокой однородной плотности, который хорошо обрабатывается и фрезеруется.

Используется HDF в мебельной промышленности, при производстве дверей и строительстве.

Весь спектр ХДФ как немецкого, так и Российского производства, мы рады предложить нашим клиентам с наших складов в Москве и Санкт-Петербурге. Работа напрямую с производителелями позволила нам добиться бесперебойных поставок и ХДФ, и постоянного наличия их на наших складах, что в свою очередь может удовлетворить требования самого взыскательного покупателя.

Работа напрямую с производителелями позволила нам добиться бесперебойных поставок и ХДФ, и постоянного наличия их на наших складах, что в свою очередь может удовлетворить требования самого взыскательного покупателя.

MDF: большое будущее

Совершенно очевидно, что большое будущее ожидает и древесноволокнистые плиты, называемые МДФ, что является транслитерацией английского сокращения MDF термина Medium Density Fiberboard (древесноволокнистая плита средней плотности).

В отличие от ХДФ, плиты MDF изготавливаются методом формования из сухой мелкодисперсной деревянной стружки, являющейся отходами экологически чистого лесопильного производства. Нужно отметить, что при производстве плит MDF фенолформальдегидные и эпоксидные смолы не используются даже в минимальном количестве. В качестве склеивающего элемента в данном случае применяется только натуральный лигнин. Это делает плиты MDF исключительно экологичным материалом, по всем характеристикам близким к натуральной древесине.

Принимая во внимание чрезвычайно высокую плотность MDF плиты (около 800 кг/м3), можно быть абсолютно уверенным в неспособности её к короблению и разбуханию, а также к гниению и грибковым заражениям, что делает эту древесноволокнистую плиту незаменимым материалом для использования в помещениях с высоким парообразованием и имеющих химически агрессивную среду.

Несомненные достоинства плиты MDF, к которым относятся великолепная способность к тонированию и окрашиванию, лёгкая механическая обработка, великолепная шумоизоляция, способность к упругому изгибанию, экологическая чистота), способствовали тому, что MDF признан одним из самых предпочтительных материалов для строительных работ и производства мебели.

Производители выпускают очень стильные коллекции данного вида плиты, способные удовлетворить самый взыскательный и тонкий вкус. Удивительная способность к окрашиванию, позволяет создать из плиты данного вида подлинные произведения искусства, которые будут радовать вашу семью долгие годы.

3D обработка МДФ — Страница 2 — Работа с деревом (Фанера, МДФ, ДСП, Картон/Бумага)

#21 OFFLINE Минивен

Отправлено 04 Октябрь 2019 — 11:19

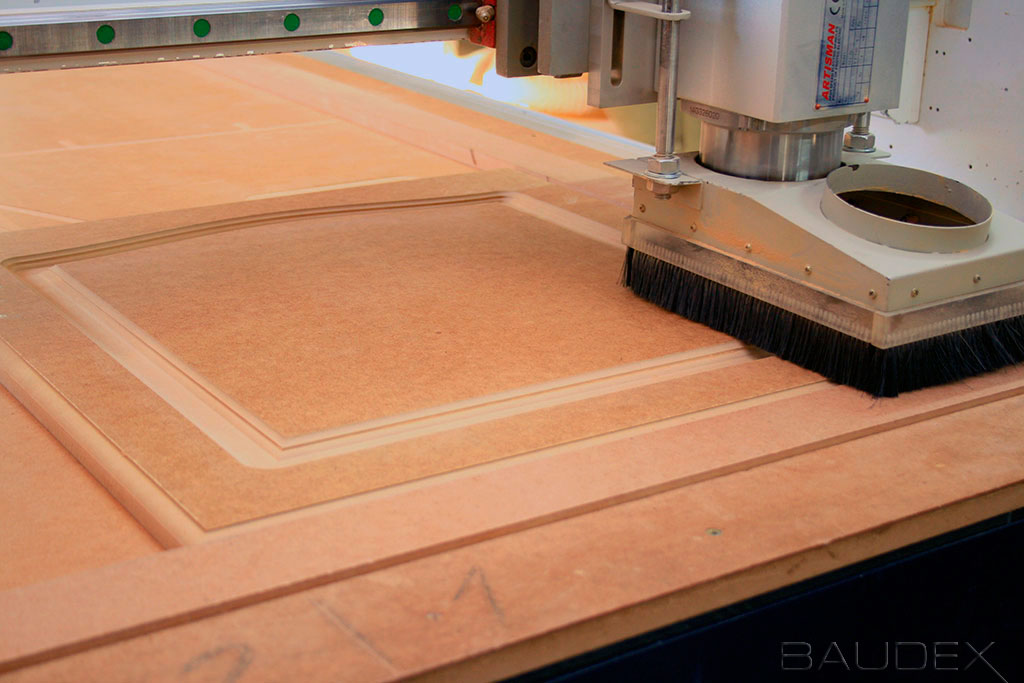

Уважаемые Гуру подскажите пожалуйста как правильно настроить режим фрезы чтоб получился чистая и побыстрее.

Буду фрезировать Мдф.толщина модели 15мм.толщина Мдф 25мм.фреза Коническая сферическая.Заранее спасибо

Режим реза подбирается в зависимости от станка — его характеристик.

- Наверх

#22 OFFLINE ba197217xa

Отправлено 04 Октябрь 2019 — 11:22

Обычный Чпу ровер.4х шпиндельный по 2.2квт.это имеете ввиду

- Наверх

#23 OFFLINE yaso73

Отправлено 06 Октябрь 2019 — 08:17

МДФ тоже разный бывает. Надо по месту смотреть. Плотность разная. От этого ворс и пр.

Надо по месту смотреть. Плотность разная. От этого ворс и пр.

- Наверх

#24 OFFLINE 369852

Отправлено 07 Октябрь 2019 — 03:52

Если толщина модели относительно невелика, то заготовку лучше набрать из 8-10 мм листов МДФ. После обработки получается твердая и гладкая поверхность (особенно из 8 мм МДФ). После обработки лаком/грунтом/смолой ворс все равно будет, но немного и он легко убирается.

- Наверх

#25 OFFLINE DEDAlex

Отправлено 07 Октябрь 2019 — 10:49

МДФ тоже разный бывает.

Именно так. Мы берем так называемую «МДФ глубокого фрезерования». Она где-то на 200р за лист дороже, но разница в плотности внутреннего слоя существенная.

ДАВНО ЖИВУ-ПРИВЫК УЖЕ…

Самый хороший учитель в жизни — опыт. Берет, правда, дорого, но объясняет доходчиво.

Ничто так не украшает человека, как дружба с собственной головой.

Работать надо не 12 часов, а головой. © Стив Джобс

Только тогда, когда ваши мечты будут сильнее ваших страхов — они начнут сбываться.

Любая достаточно развитая технология неотличима от волшебства (с) Артур Кларк

- Наверх

#26 OFFLINE альфа стиль

Отправлено 09 Октябрь 2019 — 09:28

Именно так.

Мы берем так называемую «МДФ глубокого фрезерования». Она где-то на 200р за лист дороже, но разница в плотности внутреннего слоя существенная.

Чьих кровей такой МДФ?

- Наверх

#27 OFFLINE niksooon

Отправлено 09 Октябрь 2019 — 11:10

Мы берем так называемую «МДФ глубокого фрезерования»

На проспекте Юных Ленинцев поди затариваещся?

- Наверх

#28 OFFLINE альфа стиль

Отправлено 12 Октябрь 2019 — 10:38

Если толщина модели относительно невелика, то заготовку лучше набрать из 8-10 мм листов МДФ.

После обработки получается твердая и гладкая поверхность (особенно из 8 мм МДФ). После обработки лаком/грунтом/смолой ворс все равно будет, но немного и он легко убирается.

Если уж на то пошло, (если модель не велика), то лучше использовать ХДФ. Он хоть и тонкий, но очень плотный.

Сообщение отредактировал альфа стиль: 12 Октябрь 2019 — 10:38

- Наверх

#29 OFFLINE 369852

Отправлено 12 Октябрь 2019 — 14:47

Если уж на то пошло, (если модель не велика), то лучше использовать ХДФ. Он хоть и тонкий, но очень плотный

Неа. ХДФ 3-4 мм, МДФ 6+.

Пусть толщина заготовки 30 мм. МДФ нужно 5 слоев (5х6), или 4 (4х8) или 3 (3х10). Сколько нужно слоев ХДФ посчитайте сами. Да и разница в плотности между ХДФ и тонким (6-10) МДФ не сильно велика.

Сколько нужно слоев ХДФ посчитайте сами. Да и разница в плотности между ХДФ и тонким (6-10) МДФ не сильно велика.

Зато ХДФ, особенно шпонированный, шикарный материал для изготовления декоративных решеток. Лазером на ура режется.

- Наверх

#30 OFFLINE Audimas

Отправлено 03 Июнь 2020 — 16:06

Уважаемые ГУРУ, посоветуйте пожалуйста какие фрезы использовать для оптимального (скорость, качество) изготовления данной модели. Материал мдф 38мм, шпиндель 3кв 24000.

Прикрепленные файлы

- каркас на стену.rar 102,91К 150 скачиваний

Первый пост не читал, но с афтаром согласен (стока букв не может быть неубедительным аргументом)

- Наверх

Насколько глубоко я могу резать МДФ?

06.

08.2011 #1

Привет

Я совершенно новичок в мире ЧПУ. Я надеюсь купить свою первую машину в следующем месяце, я присматриваюсь к Heiz S-1000. Я собираюсь производить формы и буквы из МДФ, используя МДФ толщиной 4 мм, 6 мм, 12 мм и 18 мм. Мой вопрос: какую из этих толщин я могу вырезать за один проход и сколько проходов мне потребуется для более толстого материала?

Будем очень признательны за любую помощь, большое спасибо

Шон

Ответить с цитатой

06.

08.2011

#2

08.2011

#2полностью зависит от возможностей ЧПУ. Я делаю твердосплавную фрезу с шагом 2 мм, диаметром 6 мм и довольно высокой скоростью подачи, таким образом, вам не нужен шпиндель с огромной мощностью, при резке МДФ вы не должны получать мелкую порошковую пыль. медленно приведет к тому, что резак склеится, почернеет и быстро затупится.

Я вырезал буквы в два шага по 3 мм для МДФ толщиной 6 мм, но это делает более грубый резак воющим, как собака, кстати, резак, издавающий недовольный звук, означает, что вы что-то делаете неправильно! скорость подачи или об/мин. Я также оставляю около 0,2 или меньше, так что вам не нужно беспокоиться о том, чтобы удержать все буквы, он легко счищается с помощью наждачной бумаги.

Ответить с цитатой

06.08.2011 #3

Это во многом зависит от размера и жесткости машины, которую вы используете. Хороший станок прорежет 18 мм МДФ за один проход. Я думаю, что основная проблема заключается в отклонении инструмента — маленькая фреза (скажем, 3 мм), прорезающая 18-мм МДФ с приличной скоростью подачи, согнется и, вероятно, сломается.

Некоторые примеры…

Некоторые примеры…Фреза 6 мм, DOC 18 мм, отклонение 0,02 мм при скорости 740 мм/мин, мощность 290 Вт

Фреза 8 мм, DOC 18 мм, отклонение 0,02 мм при 3550 мм/мин, мощность 1,86 кВт

Фреза 10 мм, DOC 18 мм, отклонение 0,0122 мм при 4650 мм/мин, мощность 3,04 кВт

12 мм фреза, 18 мм DOC, отклонение 0,007 мм при 4950 мм/мин, мощность 3,88 кВт (это максимальная скорость подачи)скорость, с которой вы удаляете материал, больше, вам нужен гораздо более мощный шпиндель. Вам нужно найти баланс между всеми этими переменными. Вы можете запустить фрезу диаметром 7 мм при DOC 9 мм и скорости 8300 мм/мин, используя мощность 1,64 кВт. Однако очевидно, что 10-мм фреза будет вырезать детали немного быстрее, чем за один проход, поэтому стоит учитывать только то, что станок не такой жесткий или не имеет достаточно мощного шпинделя.

Надеюсь, это поможет… нужно учитывать множество факторов.

Ответить с цитатой

06.

08.2011

#4

08.2011

#4Согласен, насчет МДФ должна быть стружка, а не пыль.

В качестве примера из реальной жизни я использовал 16-мм фрезу с глубиной реза 9 мм со скоростью около 2400 мм/мин в МДФ. Хотя моя машина не очень жесткая… пока.

Ответить с цитатой

06.08.2011 #5

хорошо, я понимаю часть всего этого! На веб-сайте есть следующая информация о машине, которую я имею в виду:

Рабочая зона машины: X = 1000 мм; Y=600 мм; Z= 110 мм

Повышенная мощность и точность благодаря использованию двух двигателей на оси X. Такая компоновка обеспечивает постоянное растяжение и сжатие во время фрезерных операций.

Такая компоновка обеспечивает постоянное растяжение и сжатие во время фрезерных операций.

Только высококачественные подшипники и направляющие используются для обеспечения плавной точности работы (повторяемость около 0,02 мм — 0,03 мм).

Направляющие X и Y закалены и отшлифованы, используются двойные комплекты подшипников и прецизионные ходовые винты с трапециевидной резьбой.

Скорость перемещения быстрой подачи макс. 2000 мм/мин

Разрешение 0,00187 мм (шаг 1/8)

Контрольные переключатели на всех осях с программным контролем предела.

Двойная кнопка аварийной остановки

Энергоцепь для чистой проводки

Крепление фрезерного двигателя: Euroneck 43 мм

Модульная рама для универсального применения

Размер стола/площадь зажима: 1330 x 700 мм

Общие размеры вкл. двигатели: ДхШхВ = ок. 1350x840x500мм

Станок поставляется в комплекте с 4-осевым 5-канальным (2,1 А на ось) микрошаговым драйвером. Привод состоит из 4 качественных шаговых двигателей Nanotec (2X, Y, Z, A) с частотой 1600 шагов/об (1/8 шага).

Также предоставляется управляющее программное обеспечение WIN PCNC Light.

2 года гарантии.Правильно ли я думаю, что мне все равно придется делать 2 прохода даже с 6-мм МДФ?

Ответить с цитатой

07.09.2011 #6

Я показываю вам ссылку на видео о том, как фрезерный станок с ЧПУ разрезал 18-мм МДФ за один проход.

http://s1232.photobucket.com/albums/…t=OMNI1325.mp4, а спецификация станка по этой ссылке: http://www.omni-cnc.com/products/CNC…r_OR1325A. HTML.

http://s1232.photobucket.com/albums/…t=OMNI1325.mp4, а спецификация станка по этой ссылке: http://www.omni-cnc.com/products/CNC…r_OR1325A. HTML.Экспортный поставщик фрезерного станка с ЧПУ, лазерного станка, фрезерного станка с ЧПУ для плазменной резки.

Ответить с цитатой

24-08-2011 #7

Думая о пропусках, может быть интересно.

Несколько лет назад я изготавливал дверные кассеты для обшивки дверей прессованными филенками Primdoor. Мы вырезали верхние панели на ЧПУ, чтобы остеклить верх, боковая проблема: прессованные панели иногда не совпадали с обеих сторон, но в большинстве случаев закрывались фальцем штапика. Кассеты были сформированы и скошены, чтобы соответствовать, и лист был выложен для вложения, заканчивая нижний борт и два боковых борта и валкообразную верхнюю часть, все выложено в листе 1200×1200 для простоты обращения. Мы купили фрезу для фальцовки и формовки за один проход с пресс-формой ogee, на практике было задействовано три фрезы. Мы использовали два типа МДФ: 25 мм и 18 мм. Хитрость заключалась в том, чтобы пропылесосить лист. Из-за того, что МДФ чертовски пористый, мы погрузились за один проход до глубины валика, необходимой в соответствии с толщиной двери и шириной стекла, но оставили несколько мм. Когда цикл завершился, все, что нам нужно сделать, это поместить лист в шлифовальный станок, и при протягивании через него кассеты выпали, и их нужно было только немного очистить, а затем покрасить.

Несколько лет назад я изготавливал дверные кассеты для обшивки дверей прессованными филенками Primdoor. Мы вырезали верхние панели на ЧПУ, чтобы остеклить верх, боковая проблема: прессованные панели иногда не совпадали с обеих сторон, но в большинстве случаев закрывались фальцем штапика. Кассеты были сформированы и скошены, чтобы соответствовать, и лист был выложен для вложения, заканчивая нижний борт и два боковых борта и валкообразную верхнюю часть, все выложено в листе 1200×1200 для простоты обращения. Мы купили фрезу для фальцовки и формовки за один проход с пресс-формой ogee, на практике было задействовано три фрезы. Мы использовали два типа МДФ: 25 мм и 18 мм. Хитрость заключалась в том, чтобы пропылесосить лист. Из-за того, что МДФ чертовски пористый, мы погрузились за один проход до глубины валика, необходимой в соответствии с толщиной двери и шириной стекла, но оставили несколько мм. Когда цикл завершился, все, что нам нужно сделать, это поместить лист в шлифовальный станок, и при протягивании через него кассеты выпали, и их нужно было только немного очистить, а затем покрасить.

Что я пытаюсь сказать, так это то, что вам не нужно всегда проходить полностью, чтобы получить то, что вы хотите, и вы можете соответствующим образом улучшить отделку, так как бита, которую вы обрабатываете, никогда не расшатывается и не ослабевает, чтобы сломаться.

Дэрси

Ответить с цитатой

« Предыдущая тема | Следующая тема »

Информация о теме

Пользователи, просматривающие эту тему

В настоящее время эту тему просматривают 1 пользователь. (0 участников и 1 гость)

Похожие темы

пенопластовый станок с ЧПУ — глубокая ось Z — станина 4×4

По шарикам на форуме Hotwire Cutting Machines

Ответов: 9

Последнее сообщение: 17-05-2016, 09:20

Какие-нибудь советы для глубоких пазов/профилирования в алюминии?

Автор m_c на форуме Metalwork Discussion

Ответов: 9

Последнее сообщение: 18.

04.2014, 00:00

04.2014, 00:00Какой инструмент для сверления большого количества отверстий диаметром 10 мм и глубиной 45 мм?

Автор AlanMJackson на форуме Инструменты и технологии инструментов

Ответов: 24

Последнее сообщение: 01.13.2014, 20:53

Скорости и подачи для глубокого сверления

Автор Razorab на форуме Sieg Milling Machines

Ответов: 13

Последнее сообщение: 02.10.2013, 21:00

Закладки

Разрешения на публикацию

Анализ параметров резания при торцевом фрезеровании древесноволокнистых плит средней плотности :: Биоресурсы

Деус П., Алвес М., Виейра Ф. и Билески Л. (2018). «Анализ параметров резания при торцевом фрезеровании древесноволокнистых плит средней плотности», BioRes. 13(2), 3404-3410.

Abstract

Древесноволокнистая плита средней плотности (МДФ) — промышленный продукт, изготавливаемый из лигноцеллюлозных волокон. Он имеет однородность, стабильность размеров и механическую прочность по сравнению с массивной древесиной. Фрезерование — метод механической обработки, широко используемый в мебельной промышленности; Несмотря на актуальность темы, существует несколько работ, посвященных конкретному процессу фрезерования МДФ на станках с числовым программным управлением (ЧПУ). В этом исследовании оценивалось фрезерование МДФ на обрабатывающих центрах с ЧПУ путем анализа шероховатости. Панели МДФ были направлены вперед с глубиной резания 3 мм с шестью повторами, четырьмя скоростями резания 804 м/мин, 603 м/мин, 402 м/мин и 201 м/мин и одной скоростью вперед 4 м. /мин. Был проанализирован параметр средней шероховатости (Ra). Результаты показали, что шероховатость поверхности показала более низкие значения для скоростей резания 603 м/мин и 804 м/мин, а глубина резания 3 мм показала удовлетворительные результаты для передней поверхности. В заключение следует отметить, что изучаемые здесь параметры значительно влияют на отделку, что приводит к неровным поверхностям, что может снизить качество продукции.

В заключение следует отметить, что изучаемые здесь параметры значительно влияют на отделку, что приводит к неровным поверхностям, что может снизить качество продукции.

Скачать PDF

Статья полностью

Анализ параметров резания при торцевом фрезеровании древесноволокнистых плит средней плотности

Присцилла Р. Деус, a, * Маноэль К. С. Алвес, b Фабио Х. А. Виейра, a , и Лучано Р. Билески, a

Древесноволокнистая плита средней плотности (МДФ) — промышленный продукт, изготавливаемый из лигноцеллюлозных волокон. Он имеет однородность, стабильность размеров и механическую прочность по сравнению с массивной древесиной. Фрезерование — метод механической обработки, широко используемый в мебельной промышленности; Несмотря на актуальность темы, существует несколько работ, посвященных конкретному процессу фрезерования МДФ на станках с числовым программным управлением (ЧПУ). В этом исследовании оценивалось фрезерование МДФ на обрабатывающих центрах с ЧПУ путем анализа шероховатости. Панели МДФ были направлены вперед с глубиной резания 3 мм с шестью повторами, четырьмя скоростями резания 804 м/мин, 603 м/мин, 402 м/мин и 201 м/мин и одной скоростью вперед 4 м. /мин. Параметр средней шероховатости ( R a ). Результаты показали, что шероховатость поверхности показала более низкие значения для скоростей резания 603 м/мин и 804 м/мин, а глубина резания 3 мм показала удовлетворительные результаты для передней поверхности. В заключение следует отметить, что изучаемые здесь параметры значительно влияют на отделку, что приводит к неровным поверхностям, что может снизить качество продукции.

Панели МДФ были направлены вперед с глубиной резания 3 мм с шестью повторами, четырьмя скоростями резания 804 м/мин, 603 м/мин, 402 м/мин и 201 м/мин и одной скоростью вперед 4 м. /мин. Параметр средней шероховатости ( R a ). Результаты показали, что шероховатость поверхности показала более низкие значения для скоростей резания 603 м/мин и 804 м/мин, а глубина резания 3 мм показала удовлетворительные результаты для передней поверхности. В заключение следует отметить, что изучаемые здесь параметры значительно влияют на отделку, что приводит к неровным поверхностям, что может снизить качество продукции.

Ключевые слова: Панели; шероховатость; Отделка деревом; Дерево

Связаться с информация: а: Технологический факультет, Департамент лесного хозяйства, Капао-Бонито, СП, Бразилия; b: Департамент машиностроения, UNESP, Гуаратингета, SP, Бразилия;

* Автор, ответственный за переписку: priscila. [email protected]

[email protected]

ВВЕДЕНИЕ

Технологический прогресс в промышленности позволяет производить качественные материалы с низкой стоимостью и высокой производительностью. Рост лесной промышленности требует технологических инноваций, но своеобразная анатомия древесины требует интенсивных исследований для разработки этих процессов.

Обработка древесины может повлиять на срок службы инструмента, производительность и качество деталей. Поэтому важно знать физические и анатомические свойства для правильного использования (Lucas Filho 2004). Использование подходящих методов обработки для преобразования древесины может свести к минимуму и даже устранить проблемы, связанные с ее изменчивостью (Zamarian et al. 2012). Существуют важные переменные для обработки, которые влияют на качество поверхности, скорость резания, скорость подачи и глубину резания (Pinheiro 2014). Новые технологии обработки упрощают получение высококачественных готовых изделий из материалов, которые иначе трудно поддаются механической обработке. Одним из таких процессов является компьютеризированное числовое управление (ЧПУ) (Мачадо 9).0178 и др. 2009).

Одним из таких процессов является компьютеризированное числовое управление (ЧПУ) (Мачадо 9).0178 и др. 2009).

В настоящее время существует широкая технология и разнообразие операций механической обработки для фрезерования. С ЧПУ можно создавать сложные конструкции, которые иногда невозможно изготовить с помощью обычных методов резки, а также минимизировать затраты, время производства и материалы (Barata и др. 2016).

Фронтальное фрезерование характеризуется получением плоской поверхности на заготовке, перпендикулярной оси вращения инструмента (Ferraresi 1977; Maia 2009; Диниз и др. 2013).

Неровная поверхность после механической обработки снижает качество конечного продукта. Эта характеристика определяется путем измерения шероховатости панелей из древесноволокнистых плит средней плотности (МДФ). Таким образом, можно количественно оценить качество поверхности и улучшить процесс обработки за счет скорости резания и скорости подачи.

Росси и др. (2005) сравнили взаимосвязь между параметрами резания и шероховатостью металлов при фрезеровании. Два оборота ( n ) со скоростью 224 и 710 об/мин для двух скоростей подачи ( f ) 25 и 78 мм/мин и двух глубин обработки ( A p ) 1 мм и 6 мм. Параметром резания, который больше всего влиял на шероховатость, была скорость подачи, затем вращение и, наконец, глубина обработки.

Исследуя влияние параметров скорости резания и подачи на шероховатость поверхности МДФ, Дэвим и соавт. (2009) заметил, что шероховатость поверхности уменьшается при увеличении скорости вращения шпинделя и увеличивается при увеличении скорости подачи. Фрезерование МДФ показывает преимущество использования высокой скорости подачи. Глубина обработки и шероховатость поверхности изменяются в зависимости от заготовки и параметров обработки в процессе. Поэтому важно исследовать производительность фрезерования при различных рабочих параметрах, чтобы найти наилучшие условия шероховатости и глубины обработки (Davim и др. 2009 г.).

2009 г.).

Высококачественная обрабатываемая поверхность важна, поскольку она влияет на стоимость конечного продукта, особенно для материалов с высокой прочностью (ссылки). Таким образом, операции фрезерования практически незаменимы, требуют много времени на обработку и оказывают значительное влияние на качество обработки поверхности и стоимость конечного продукта (Chen et al. 2012).

Качество фрезерованных поверхностей зависит от степени шероховатости. На качество поверхностей влияют технологические параметры и характеристики материала. В зависимости от методов обработки поверхности имеют определенную шероховатость, даже если используемые параметры одинаковы (Sedlecky 2017).

Целью данной работы была оценка шероховатости поверхности МДФ после торцевого фрезерования с различными параметрами резания (скорость резания и глубина резания).

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

Древесноволокнистая плита средней плотности Duratex – МДФ толщиной 15 мм и плита с покрытием была поставлена производителем в г. Итапева, Сан-Паулу, Бразилия. Панель МДФ получила среднюю базовую плотность 736 кг/м 3 и среднюю влажность 8,33%.

Итапева, Сан-Паулу, Бразилия. Панель МДФ получила среднюю базовую плотность 736 кг/м 3 и среднюю влажность 8,33%.

Фронтальное фрезерование было выполнено для получения 6 обработанных повторений для каждой скорости резания ( S c ) 201, 402, 603 и 804 м/мин, при скорости подачи 4 м/мин и трех различных глубинах обработки 3, 6 и 9 мм, покрывая 100% детали и всего 6 частей на каждую глубину (рис. 1). Весь эксперимент проводился на обрабатывающем центре с ЧПУ модели TECH Z1 марки SCM. Эта машина работает только с деревом или материалами с аналогичными физическими свойствами.

Используемая фреза представляла собой «верхнюю» встроенную твердосплавную фрезу для чистовой обработки с тремя спиральными насадками HWM-Premium-Upcut диаметром 16 мм, длиной 90 мм и значением I 35 мм с тремя положительными спиральными насечками.

Рис. 1. Механически обработанный образец – переднее фрезерование

Для измерения средней шероховатости деталей, представленной параметром средней шероховатости ( R a ), использовался ругосиметр Тейлора Хобсона (модель Surtronic 25) в Итапева, С. П., Бразилия, с алмазным конусо-сферическим наконечником зонда, 2 радиус кончика мкм (рис. 2). Параметры ругозиметра: отсечка 2,5 мм, длина 12,5 мм, надежный фильтр Гаусса и диапазон 300 мкм (разрешение). Приоритетная мера ( R a ) параметр указывается в микрометрах (мкм).

П., Бразилия, с алмазным конусо-сферическим наконечником зонда, 2 радиус кончика мкм (рис. 2). Параметры ругозиметра: отсечка 2,5 мм, длина 12,5 мм, надежный фильтр Гаусса и диапазон 300 мкм (разрешение). Приоритетная мера ( R a ) параметр указывается в микрометрах (мкм).

Рис. 2. Измеритель шероховатости SURTRONIC 25 (а) общий вид и (б) измерительный стержень

Сканирующий электронный микроскоп Zeiss EVO LS-15 (Оберкохен, Германия) с отверстиями для режима расширенного давления (ВП) работал в атмосфере N 2 при напряжении 5 кВ (низкое напряжение). Давление устанавливали на 60 Па, сигнал обратно рассеянных электронов собирали с помощью детектора VPSE-G3.

Для всех параметров резания был проведен статистический тест Тьюки с помощью программного обеспечения Minitab (State College, PA, USA).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Анализ шероховатости ( R a ) в зависимости от скорости резания ( S c ) и глубины резания ( A p )

7

Тест ANOVA для скорости 4 м/мин при лобовом фрезеровании для средних значений Шероховатости ( Р и ) указывают коэффициент вариации 11,42%. Глубина обработки (F ap = 4,03; p-значение> 5%) и отношение глубины к скорости сдвига (F ap x CS = 30,64; p-значение> 5%) демонстрируют статистически значимые результаты. Зависимость между скоростью резания и глубиной обработки при F Cs x ap = 2,12; р-значение > 5% не дало значительных результатов.

Глубина обработки (F ap = 4,03; p-значение> 5%) и отношение глубины к скорости сдвига (F ap x CS = 30,64; p-значение> 5%) демонстрируют статистически значимые результаты. Зависимость между скоростью резания и глубиной обработки при F Cs x ap = 2,12; р-значение > 5% не дало значительных результатов.

Средние значения шероховатости (мкм) для скоростей резания 201, 402, 603 и 804 м/мин по тесту Тьюки, с 95% достоверности, описаны в таблице 1. Глубина резания ( A p ) 3, 6 и 9 мм с тестом Тьюки описана в таблице 2. Оба имели скорость подачи 4 м/мин.

Таблица 1. Тест Тьюки на скорость резания

Таблица 2. Тест Тьюки на глубину резания

Анализ шероховатости поверхности по параметрам скорости резания и глубины резания для фронтального направления показал тенденцию к лучшим результатам при более высоких скоростях резания и меньшей глубине резания. Тест Тьюки показал, что существенные различия были только при очень низкой скорости резания (201 м/мин), а также показал, что меньшая глубина резания приводит к более однородной поверхности.

Тест Тьюки показал, что существенные различия были только при очень низкой скорости резания (201 м/мин), а также показал, что меньшая глубина резания приводит к более однородной поверхности.

Исследование показало, что при фрезеровании древесины с ЧПУ наиболее удовлетворительные результаты в отношении шероховатости поверхности достигаются при более высоких скоростях резания (Eyma и др. 2 004). При исследовании древесно-стружечной обработки высокие значения скорости резания продемонстрировали более удовлетворительные результаты (Valarmathi и др. 2013). Для дерева наилучшие результаты качества поверхности были получены при более высоких скоростях резания, от 1131 м/мин до 1234 м/мин (Braga et al. 2 014).

На рис. 3 показано, что наименьшая шероховатость (мкм) была получена при глубине резания 3 мм и скорости резания 804 м/мин.

Известно, что когда скорость резания была увеличена, а скорость подачи сохранена, мощность резания и жесткость режущего инструмента будут влиять на шероховатость заготовки. При высоких скоростях резания шероховатость поверхности давала лучшие результаты, поскольку инструмент проходил через обрабатываемую поверхность несколько раз. Также можно было наблюдать образование сплошного выкрашивания, то есть механическая обработка происходила непрерывно с меньшим воздействием на деталь.

При высоких скоростях резания шероховатость поверхности давала лучшие результаты, поскольку инструмент проходил через обрабатываемую поверхность несколько раз. Также можно было наблюдать образование сплошного выкрашивания, то есть механическая обработка происходила непрерывно с меньшим воздействием на деталь.

Поскольку МДФ имеет в своем составе уплотненные волокна, образование прерывистых стружек привело к шероховатой поверхности. Высокие скорости резания привели к лучшим результатам чистовой обработки. При высоких значениях скорости резания каждый зуб фрезы удалял меньше материала, что приводило к меньшей вибрации, а при одинаковых условиях подачи обеспечивалось меньше шероховатых поверхностей. Следовательно, при более низкой скорости подачи и более высокой скорости резания поверхность МДФ имеет тенденцию иметь меньшую шероховатость.

А p мало влияет на значение R a при фрезеровании металлов (Rossi et al. 2005). Однако в текущей работе с МДФ три скорости подачи 2, 4 и 6 м/мин привели к более низким значениям шероховатости при меньшей глубине обработки 3 мм.

Однако в текущей работе с МДФ три скорости подачи 2, 4 и 6 м/мин привели к более низким значениям шероховатости при меньшей глубине обработки 3 мм.

Рис. 3. Шероховатость (мкм) по отношению к S c и A p

В этих условиях существенных различий не наблюдалось. При фрезеровании МДФ самые низкие значения шероховатости достигаются при глубине обработки 3 мм (Castro and Goncalves 2002).

Глубина резания по-разному влияет на шероховатость. Чен и др. (2012) обнаружили, что большее вращение в сочетании с большей глубиной приводит к уменьшению шероховатости. Другие исследования показали, что глубина резания не влияет на шероховатость (Ueda et al. 2001; Savas and Ozay 2007). Наконец, Rossi et al. (2005) сообщается, что глубина резания 1 мм дает наименьшую шероховатость.

Сканирующая электронная микроскопия (СЭМ)

При фронтальном фрезеровании образцы МДФ, выбранные для анализа изображений СЭМ, были испытаны со скоростями резания 804 и 402 м/мин и скоростью подачи 4 м/мин и с тремя различными глубинами обработки, а именно 3, 6 и 9мм. На рис. 4 видно, что при глубине резания 3 и 6 мм волокна сшивались и агглютинировались с более однородной текстурой, без множества бороздок и фрагментаций.

На рис. 4 видно, что при глубине резания 3 и 6 мм волокна сшивались и агглютинировались с более однородной текстурой, без множества бороздок и фрагментаций.

Рис. 4. Глубина резания 3, 6 и 9 мм для скорости резания 804 м/мин

При скорости 402 м/мин количество изломанных волокон увеличивалось, но все же наблюдалось, что волокна уплотнялись и имели более однородную текстуру при меньшей глубине резания, как показано на рис. 5. Наблюдалось увеличение количества волокон при при скорости 402 м/мин, но при глубине резания 3 мм площадь волокон однородной текстуры была меньше, как показано на рис. 5

Рис. 5. Глубина резания 3, 6 и 9 мм для скорости резания 402 м/мин

При более низких скоростях резки волокна повреждались и фрагментировались. Уплотненные волокна с более однородной текстурой наблюдались при более высоких скоростях резания. Результаты показали, что волокна были менее повреждены при высоких скоростях и глубине 3 мм. Наиболее удовлетворительный результат, судя по РЭМ-изображению, при торцевом фрезеровании МДФ был получен при скорости резания 1608 м/мин, подаче 10 м/мин и глубине 5 мм (Дэвим 9).0178 и др. 2 009). На рис. 5 показано, что в этих условиях волокна практически не повреждаются.

Наиболее удовлетворительный результат, судя по РЭМ-изображению, при торцевом фрезеровании МДФ был получен при скорости резания 1608 м/мин, подаче 10 м/мин и глубине 5 мм (Дэвим 9).0178 и др. 2 009). На рис. 5 показано, что в этих условиях волокна практически не повреждаются.

При сравнении глубин 3 мм, 6 мм и 9 мм отмечается, что глубина 9 мм показывает больше участков излома волокон, которые кажутся шероховатыми. На глубине 3 мм на Рис. 5 видно, что изменения скорости резания имеют минимальные различия. Анализ изображений SEM совместим с результатами R a Statistic.

Таким образом, следует думать, что при фронтальном фрезеровании происходит большее разрушение волокон в волокнистом соединении МДФ, что не влияет на отделку поверхности. С целыми волокнами ругозиметр должен был бы контурировать одно за другим, тем самым повышая значение шероховатости.

ВЫВОДЫ

- При фронтальном фрезеровании различия средней шероховатости в скоростях резания достигают 83%, всегда с удовлетворительными результатами в 603 и 804 м/мин.

- При фронтальном фрезеровании меньшая шероховатость возникла на глубине обработки 3 мм.

- Анализ изображений SEM совместим с результатами статистики шероховатости R a .

ССЫЛКИ

Барата, Т. К. Ф., Родригес, О. В., Матос, Б. М., и Пинто, Р. С. (2016). «Дизайн мебели с использованием плит МДФ с применением концепции устойчивости», Продукт: Управление и развитие 14(1), 68–83. DOI 10.4322/pmd.2016.008

Брага, П.П.К., Силва, Дж.Р.М., Нери, А.К., Калегарио, Н., и Лима, Дж.Т. (2014). «Qualidade da superfície de madeira de Coffea arábica , Cerne», Lavras 20(1), 21-28.

Кастро, Э.М., и Гонсалвеш, М.Т.Т. (2002). «Estudo do acabamento superficial em chapas MDF usinadas em processo de fresamento», Мадейра: Arquitetura e Engenharia 3(8), 1516-2850.

Чен, К.-К., Лю, Н.-М., Чанг, К.-Т., и Чен, Х.-Л. (2012). «Экспериментальное исследование вибрации инструмента и шероховатости поверхности в процессе прецизионного концевого фрезерования с использованием анализа сингулярного спектра», Int. Дж. Адв. Произв. Технол. 63, 797-815. DOI: 10.1007/s00170-012-3943-4

Дж. Адв. Произв. Технол. 63, 797-815. DOI: 10.1007/s00170-012-3943-4

Дэвим, Дж. П., Клементе, В. К., и Сильва, С. (2009). «Аспекты шероховатости поверхности при фрезеровании МДФ (древесноволокнистых плит средней плотности)», Междунар. Дж. Адв. Произв. Технол. 40, 49-55. DOI: 10.1007/s00170-007-1318-z

Диниз, А. Э., Маркондес, Ф. К., и Коппини, Н. Л. (2013). Tecnologia da Usinagem dos Materiais , 8 th Ed., 272 стр., Art Liber, Сан-Паулу, Бразилия.

Эйма, Ф., Меаусун, П.Дж., и Мартин, П. (2004). «Напряжения и силы резания, возникающие в процессе вращательного резания твердой древесины», Journal of Materials Processing Technology 148, 220–225. DOI: 10.1016/S0924-0136(03)00880-Х

Феррарези, Д. (1977). Fundamento Da Usinagem dos Metais , Эдгард Блюхер: Сан-Паулу, Бразилия, 751 стр.

Лукас Филью, ФК (2004). Análise da Usinagem da Madeira Visando a Melhoria de Processos em Indústrias de Móveis , Ph. D. Диссертация, Федеральный университет Санта-Катарины (UFSC), Флорианополис, Бразилия.

D. Диссертация, Федеральный университет Санта-Катарины (UFSC), Флорианополис, Бразилия.

Мачадо, А.Р., Абрао, А.М., Коэльо, Р.Т., Сильва, М.Б., и Руффино, Р.Т. (2009). Teoria da Usinagem dos Materiais , Блюхер, Сан-Паулу, Бразилия.

Майя, LHA (2009). Influência das Condições de Corte do Fresamento do Aço Baixa Liga nos Sinais Vibracionais e de Emissão Acústica , Белу-Оризонти, Бразилия.

Пинейро, К. (2014). Efeitos do Teor de Umidade da Madeira no Fresamento de Pinus elliottii , Магистерская работа в области машиностроения – инженерный факультет кампуса Гуаратингета, UNESP – Гуаратингета, Бразилия.

Росси, Г.К., Каненобу, А.А., и Баталья, Г.Ф. (2005). «Relação entre parametros de corte e rugosidade da superfície usinada», Máquinas e Metais , http://www.arandanet.com.br, т. 12, № 475, 156-163 с.

Савас, В., и Озай, К. (2007). «Анализ шероховатости поверхности тангенциального токарно-фрезерного станка для обработки концевыми фрезами», Journal of Materials Processing Technology 18, 279-283.