Древесно-полимерный композит (ДПК): состав, преимущества материала

Что такое древесно-полимерный композит (ДПК), и в чем его преимущества?

Древесно-полимерный композит (ДПК) – современный материал, который активно используется в строительных и отделочных работах. Материал ДПК – это оптимальная альтернатива дереву и пластику ПВХ, так как совмещает преимущества дерева и полимера, а именно – экологичность, тактильные ощущения, натуральный вид с одной стороны, с другой – прочность и устойчивость к агрессивным воздействиям внешней среды. Срок эксплуатации доски из ДПК достигает 25 лет.

В чем разница ДПК от ДВП, ДСП или МДФ

Материалы ДПК, ДСП, ДВП, МДФ – комбинации дерева и полимера, только древесно-полимерный композит по составу и технологии производства отличается от остальных. Для изготовления ДПК дерево измельчают в порошок. Процентное содержание древесной муки составляет 30-80% от общей массы. Остальные компоненты ДПК – это малогорючий и безопасный полимер (полистирол, полиэтилен, полипропилен или поливинилхлорид), а также химические добавки, которые улучшают технологические свойства материала (цвет, прочность).

Главные преимущества древесно-полимерного композита

- Первая особенность (и главное преимущество) древесно-полимерного композита — возможность производства методом экструзии, доставшаяся «в наследство» от пластиковой составляющей. Что это значит? А это значит, что, во-первых, материал в разогретом состоянии очень пластичен и позволяет получать изделия практически любой формы и конфигурации. Во-вторых, большая часть отходов, образовавшихся при обработке таких изделий, пригодна для вторичной переработки.

- Вторая особенность ДПК — это то, что благодаря древесной составляющей изделия из него могут не только выглядеть, как натуральное дерево, но и иметь запах древесины, интенсивность которого зависит от породы, использованной для приготовления муки, и процентного соотношения в составе материала. Иными словами, при практически одинаковой стоимости доска или плитка, изготовленная из древесно-полимерного композита, может с одинаковым успехом имитировать как запах дуба или сосны, так и аромат мербау или кумару.

- Третья особенность — то, что при всём визуальном, тактильном и ароматическом сходстве с деревом ДПК совершенно не подвержен обычным для него поражениям (гнили, плесени, жучкам, выцветанию и т.п.). А значит — не нуждается в дополнительной обработке.

Изделия из древесно-полимерного композита

- Террасные покрытия из ДПК – оптимальное решение для дачных террас, веранд, для ресторанов и различных заведений на открытом воздухе. По качеству материал успешно конкурирует с покрытиями из лиственницы, «бразильского ореха» и других пород, при этом стоимость террасных систем из ДПК на 30-70% дешевле натуральных аналогов, а срок службы – свыше 20 лет. Широкий ассортимент террасных систем от «Террадек» позволяет реализовать любые дизайнерские решения.

- Ограждения и заборы из ДПК отлично вписываются в ландшафтный дизайн. Такие изделия красивы, прочны и долговечны, что особенно важно для конструкций, установленных на открытом воздухе. Они даже более устойчивы к атмосферным воздействиям, нежели их аналоги из дерева или металла. Срок эксплуатации таких изделий из древесно-полимерного композита составляет 25 лет и более.

- Вентилируемые фасады из древесно-полимерного композита позволяют не только защитить внешние стены от воздействия окружающей среды и придать облику здания более эстетичный вид, но и обладают отличной звукоизоляцией и теплосберегательными свойствами. Используются такие фасады для интерьерной отделки нижних этажей любых сооружений, малоэтажных офисных зданий, частных домов.

Преимущества декинга ДПК

Ищете террасное покрытие на долгие годы? Выбирайте террасу из древесно-полимерного композита (ДПК). ДПК надежен и практичен, прослужит долгие годы, не требуя особого ухода, покраски и антисептика. Доска ДПК подходит к любому дизайну, так как обладает приятной текстурой натурального дерева и богатой цветовой палитрой.

Не скользитОтвечает экологическим нормам

Долговечен

Прост в уходе

Не нуждается в пропитке

Не гниет, не плесневеет

Не портится насекомыми

Пожароустойчив

Влагоустойчив

Выдерживает вес до 2000 кг/м2

Не выцветает

Заноза исключена

www.terradeck.ru

Состав и основные свойства древесно-полимерных композитов

Древесно-полимерные композиционные материалы (ДПК), предназначенные для переработки методом экструзии состоят из трех основных компонентов:

- частиц измельченной древесина

- синтетических или органических термопластичных полимеров или их смеси,

- комплекса специальных химических добавок ( модификаторов) , улучшающих технологические и другие свойства композиции и получаемой продукции, часто называемых также аддитивами.

От традиционных древесно-наполненных пластмасс (ДНП) композитные материалы отличаются высоким ( более 50 процентов) содержанием древесины по массе в составе общей композиции и соответствующим ее влиянием на свойства готового продукта. В ДНП древесного наполнителя не много и свойства такой пластмассы определяются, в основном, свойствами полимера. А когда древесины становится больше, то свойства композита определяются уже:

- свойствами матрицы,

- свойствами частиц древесины,

- характером связей между древесными частицами и матрицей,

- структурой полученного композита.

На рисунках ниже показаны три схематических структуры наполненного материала :

Cлабо-наполненный пластик, средне-наполненный композит и высоко-наполненный композит.

Содержание древесины в составе древесно-полимерного композита на основе термопластичных смол может меняться в широких пределах. Большинство американских производителей работают пока с составами, содержащими 50 — 70 % древесины. Европейские разработчики технологий экструзии ДПКТ стремятся получать композиции, содержащие более высокое наполнение древесиной — до 80% и более.

Древесина подвергается измельчению на специальных мельничных установках различного типа и превращается в древесную муку или в древесное волокно . В настоящее время наиболее широко для изготовления ДПК используется древесная мука. Производство древесной муки давно освоено отечественной промышленностью. Она используется как наполнитель пластмасс, сырье для взрывчатых веществ, для микробиопрома и т.д.). Наряду со специально измельченной древесиной в состав ДПКТ могут входить некрупные опилки и шлифовальная пыль.

Перспективным является использование в ДПКТ и древесных волокон по типу применяемых в производстве ДВП, МДФ и бумаги. Древесные волокна получают методом дефибрации, т.е. расщепления древесины на волокна. В некоторых случаях используют готовое волокно из картонных и бумажных отходов (макулатуры). Например, у китайской компании имеется опыт промышленной утилилизации в производстве ДПКТ бумажных молочных пакетов, содержащих одновременно полиэтилен, бумагу и даже алюминиевую фольгу.

Рис.1. Топливные гранулы

Рис.1. Топливные гранулыФинскими специалистами проверена возможность использования в качестве сырья для изготовления компаунда стандартных древесных топливных гранул ( на экструдере типа Conex).

Гранулы проще перевозить и хранить, чем муку

Внешний вид топливных гранул, см. рис 1.

Древесная мука ( англ. wood flour, wood meal, нем holzmehl ) — изготавливается преимущественно из мягких, не смолистых, пород древесины, например сосны. Вовсе не исключается и применение твердых лиственных пород, только их несколько сложнее измельчать. В нашей стране мука выпускается по ГОСТ 16361-87 «Мука древесная. Технические условия».

За рубежом с успехом изготавливается древесная мука для использования в термопластичных ДПК из оболочек зерен растений (рисовой шелухи, ореховой скорлупы). Американское предприятия Heartland BioComposites LLC недавно освоило применение в качестве сырья пшеничной соломы.

В большинстве случаев размер древесных частиц в композите находится в пределах от 500 до 50 мкм. Частицы древесной муки могут принимать самые разнообразные формы. Отношение длин частиц муки к их ширинам находится в пределах от 1:1 до 4:1.

В мельничных установках в ходе размола выделение нужной фракции муки осуществляется при помощи системы сит или центробежными методами. За рубежом принято обозначать фракцию муки при помощи числа Mesh. По российскому стандарту подразделение древесной муки осуществляется по нескольким маркам.

У древесного волокна ( wood fiber ) длина зависит от породы древесины : у лиственных пород 1 — 1, 5 мм, у хвойных 3 — 3, 5 мм. Отношение длины к толщине древесного волокна составляет от 1 : 10 до 1 : 20.

Древесина традиционно используется в механической обработке металлов в качестве шлифующего и полирующего материала, так как обладает заметными абразивными свойствами. Эти свойства сохраняются и у древесной муки. Однако, абразивность древесины ниже, чем у стекловолокна и некоторых др. минеральных наполнителей, используемых в производстве наполненных пластмасс и композитов. Поэтому она считается относительно «мягким» наполнителем.

Скорость абразивного износа оборудования пропорциональна давлению в цилиндре экструдера (и фильере), температуре и скорости движения рабочей смеси относительно поверхности рабочих органов и естественно зависит от состава рабочей смеси ( соотношения количества муки и смолы, вида смолы, видов и количества смазочных материалов и др. факторов). В зависимости от стойкости рабочие цилиндры и шнеки экструдеров могут эксплуатироваться 1-2 года до замены или ремонта.

Насыпная плотность древесной муки и волокна может колебаться в пределах 100 — 300 кг/ м3. Влажность муки в поставке желательно иметь не более 8 %. В готовом композите влажность древесных частиц должна быть, как правило, менее 1 %. Чем меньше влаги в структуре материала, тем более он устойчив ко внешним воздействиям.

Существуют различные и иногда противоречивые мнения, относительно применения различных пород древесины и размеров частиц.

Отметим очевидные вещи:

- в исследованиях изучено влияние размеров частиц на механические свойства композитов, однако оно не очень велико;

- слищком мелкие (пыль) и слишком крупные частицы ухудшают прочность композита, однако это не всегда критично для готового изделия;

- крупные частицы снижают производительность подготовительного оборудования в силу их малой насыпной плотности;

- при плотности композита, приближающейся к 1,4 г/ куб.см, т.е. к истинной плотности древесины, порода древесины уже не имеет принципиального значения.

Композит, изготовленный из крупных частиц будет иметь более зернистую поверхность, подобную поверхности древесно-стружечной плиты и это может требовать шлифования, применения утолщенной облицовки и (или) отделки поверхности изделий. Например, из опыта мебельной промышленности, зернистость профилей, изготовленных фрезерованием из древесно-стружечной плиты не всегда удается скрыть при облицовывании дорогими декоративными пленками на основе пропитанных смолами бумаг общей массой до 130 г на 1 кв метр. А для облицовывания профилей из МДФ, обладающей мелкой равномерной структурой, могут успешно применяться более дешевые декоративные пленки массой менее 80 г на 1 кв.м. Кроме того, крупные частицы древесины, особенно находящиеся вблизи поверхности изделия более подвержены воздействию влаги и повреждению под воздействием неблагоприятных факторов внешней среды.

Очень мелкие пылевидные частицы (менее 50 мкм) имеют большую удельную поверхность и в силу этого требуют использования большего количества смолы для образования полноценной полимерной матрицы.

Примечание. В настоящее время проводятся исследования по использованию в композитных материалов микроцеллюлозы. Но это скорее будет уже друглй класс материалов, т.н. нанокомпозиты.

Окончательное превращение рабочей смеси в композитный материал происходит постепенно по зонам экструдера и в фильере. Полимер должен охватить всю поверхность частицы древесной частицы, внедриться в ее поры и тем самым обеспечить плотное молекулярное взаимодействие между древесиной и полимером. Это существенно отличает процесс экструзии ДПК от процесса экструзии обычных пластмасс, т.к. древесина плохо смачивается расплавом полимера. Интенсифицировать процесс смачивания за счет повышения температуры в экструдере сложно вследствие опасности тепловой деструкции древесины, полимера и возгорания смеси (при температуре более 200 град. С).

Поэтому, с точки зрения качества получаемой продукции и производительности процесса — очень важен технологический уровень применяемого оборудования и состав рецептуры смеси (качество базовой смолы, вид и количество вводимых в рецептуру добавок — модификаторов).

Примечания:

1. Технологическими и физико-механическими свойствами близкими к древесно-полимерным композитам являются композиционные материалы, получаемые на основе и других растительных волокон, например : пенька (Hemp), лен (Flax), сизаль (Sisal), кенаф (Kenaf) и др. волокнистых растений.

Растительные волокна могут вводиться в состав ДПК и одновременно с древесными волокнами. Применение недревесных волокон растительного происхождения особенно активно разрабатывается сейчас в странах Юго-Восточной Азии, в частности в Китае. Подробнее о волокнах см. специальное приложение и библиотеку Биокомпозиты.

2. При внешней простоте идеи производства ДПК , сама конструкция вещества древесно-полимерного композита имеет очень сложную структуру. Не менее сложны для описания и химические, физические и механические процессы технологии производства экструзионных ДПК. Эти сложности определяются сложностью и неоднородностью самой древесины.

С большим или меньшим успехом, в производстве ДПК могут использоваться любые термопластичные полимеры, однако на практике сейчас используются, в основном, четыре вида термопластичных смол: полиэтилен (PE ), полипропилен (PP), поливинилхлорид (PVC) и, в меньшем количестве, полистирол (PS). На диаграмме ( рис.4.2. ) отражены существующие соотношения применения различных смол и наполнителей и прогноз на ближайшие годы.

Рис.2. Состояние и прогноз применяемости базовых смол и наполнителей в производстве композитов

Таким образом, на первом месте по применяемости находится полиэтилен (высокой и низкой плотностей) , затем следует ПВХ и полипропилен. Однако, в Европе наболее перспективным считают полипропилен. В частности, немецкая фирма Advanced Extruder Technologies AG ( изготовитель оборудования для экструзии ДПК) указывает на следующие оптимальные соотношения наполнение композита древесиной для различных типов базовых смол:

- на основе ПВХ — 60 %

- на основе полиэтилена — 70 %

- на основе полипропилен — 80 % и более.

Существенный рост предполагается по всем видам композитов, но начиная с 2003 особенно быстро увеличивается применение, в качестве основы композита, и других ( не древесных ) растительных волокон.

Наряду со смолами заводского изготовления, поставляемых в виде суспензии или гранул, ряд американских компаний используют в производстве ДПК пластиковых промышленных и бытовых отходов ( упаковочной пленки, бутылок и т.п. ), подвергаемых мытью, сушке и измельчению.

Проводятся эксперименты и по использованию в термопластичных ДПК других промышленных термопластов — АБС-пластика, полиамидов (капрона, нейлона), поликарбонатов, полиэтилентерфталата и др. в первичных формах и отходов.

Ориентировочные соотношения мировых цен на сырье ( в английских фунтах за тонну , март 2003 г ), используемое в производстве ДПК приведено в табл. 4.1

| Полиэтилен высокого и низкого давления | 500 |

| Поливинилхлорид | 350 |

| Полипропилен | 580 |

| Отходы полиэтилена | 140-170 |

| Опилки | 100 |

| Древесная мука | 200 |

| Готовый к экструзии ДПК компаунд | 700-1200 |

Данная таблица хорошо иллюстрирует экономическое существо интереса к проблемам производства древесно-полимерных композитов и объективных тенденций в развитии и совершенствовании их технологии производства. Следует иметь ввиду, что текущие цены на базовые смолы на мировом рынке сильно зависят от цен на нефть и подвержены значительным колебаниям.

В производстве древесно-полимерных композитов применяются следующие виды добавок — модификаторов: связующие агенты, смазочные материалы, антимикробные добавки, антиокислители, вспенивающие агенты, пигменты, огнезащитные аенты, противоударные модификаторы, светостабилизаторы, температурные стабилизаторы и др.

Эти добавки используются при экструзии и литье обычных наполненных и ненаполненных пластмассовых профилей и примерно с теми же целями, но соотношение их в сочетаннии с древесиной несколько меняется. В первую очередь это относится к связующим агентам, смазочным материалам, и, при необходимости, — к противоударным модификаторам. Добавки поставляются по отдельности, или в виде комплексов (как поливитамины, — все в одной грануле).

Древесина, в отличие от минеральных наполнителей для пластмасс, обладает не очень высокой адгезией к базовым смолам, особенно — к полиолефиновым. Это можно обьяснить очень сложной формой поверхностей ее частиц, затрудняющей процесс смачивания ее расплавленным полимером, а так же ее химическим составом. Это обстоятельство предъявляет к подбору добавок и к конструкции экструдера повышенные требования. На фотографиях ниже показаны 2 образца древесно-полимрной смеси (электронный микроскоп, 200-кратное увеличение, соотношение 60% полипропилена, 40% древесной муки).

На левой фотографии отчетливо видны многочисленные незаполненные полимером пустоты. На правом образце структура материала цельная. Именно это делает материал — композитом, в котором работает и полимерная матрица и древесина. Улучшение структуры обеспечено включением в состав материала специального связующего агента, обеспечивающего хорошую связь между частицами древесины и смолы.

Схематически характерные дефекты структуры композита показаны на двух рисунках ниже

На левой схеме синим цветом выделены незаполненный смолой отдельные пустоты. На правой схеме показано образование агломератов, составляющихся из нескольких не склееных друг с другом древесных частиц. Наличие таких дефектов, особенно на поверхности изделий, приводит к снижению прочности и долговечности материала.

Конкретные рецептуры древесно-полимерных композитов разрабатываются применительно к заданным продуктам, применяемым базовым смолам и технологическим процессам. Они часто являются производственным секретом фирмы-изготовителя конкретных изделий или предметом лицензии поставщика технологии или оборудования.

Важным направлением в области разработок современных рецептур экструзионных ДПК, являются поиски в области использования в их составе природных, т.е. биологических полимеров. Успешным достижением в этой сфере стало использование крахмалистых веществ, например — кукурузной муки (материалы типа Fasal — Fasalex). Активно проводятся исследования по применению лигнина (отходы целлюлозного производства), отходов кожевенной и мясомолочной промышленности и т.д. Есть сведения об исследованиях российских специалистов о возможности применения хвойной смолы — живицы в качестве одного из компонентов экструзионных ДПК.

Внешний вид древесно-полимерных композитов.

В естественном виде ДПК с высоким содержанием древесины более всего напоминает МДФ и или твердую ДВП, см рис.3. Он может окрашиваться в массе или подвергаться лакокрасочной отделке обычными красками и эмалями, или облицовываться синтетическими пленками или натуральным шпоном. На ощупь композит теплый, иногда слегка маслянистый.

Рис.3. Срезы ДПК профилей

Рис.3. Срезы ДПК профилейСуществует технология покрытия ДПК тонким облицовочным слоем пластмассы, или даже нескольких пластмасс непосредственно в процессе его выдавливания в экструдере. Эта технология, широко распространенная в пластиковой индустрии называется со-экструзия или ко-экструзия.

Однако, если при изготовлении компаунда использовались древесные частицы крупных фракций, то поверхность изделия будет ближе по внешнему виду к поверхности древесностружечной плиты. Такие профили выпускаются, например, голландской компанией Tech-Wood.

Термопластичные ДПК имеют слабый запах древесины (опилок).

Физические и механические свойства композитов

Плотность экструзионных композитов может находится в пределах 1000 — 1400 кг/м3. Плотность изделий может быть снижена при использовании специальных вспенивающих агентов до 700-900 кг/м3, но вспенить можно только полимерную матрицу.

Примечания:

- Плотность композита зависит от плотности используемой базовой смолы и применяемых аддитивов и их количества и плотности частичек древесины. В ходе компаундирования и экструзии под воздействием высокого давления и темературы частички древесины уплотняются, — вплоть до значения 1400 кг/м3, т.е. достижения истинной плотности древесины, свободной от пор и др. пустот.

- Истинная плотность древесины практически не зависит от ее породы.

- Изучаются вопросы применения в ДПК полых микронаполнителей (пластиковых и стеклянных микросфер).

Прочностные свойства ДПК в значительной степени зависят от вида базовой смолы, см. табл. 2.

| Нагрузка | Размерность | Полиэтилен | ПВХ | Полипропилен |

|---|---|---|---|---|

| Предел прочности ( временное сопротивление ) | мПа | 5 -16 | 20 — 30 | 17 — 40 |

| Модуль упругости при растяжении | гПа | 2 — 5 | 5 — 7 | 4-8 |

| Предел прочности при изгибе | мПа | 10 — 26 | 40 — 47 | 30-52 |

| Предел прочности при сжатии | мПа | 12 — 27 | 60 | — |

Однако, управлением составом композита и технологическим процессом можно в значительной степени улучшить его прочностные и др. свойства.

Рассмотрим свойства ДПК на примере трех конкретных модификаций выпускаемых под маркой «Fasal» разработанных с применением в качестве базовой смолы полипропилена австрийской фирмой » Austel research and development» Gmbh и продаваемых фирмой «Fasalex «, Австрия, см. табл. 3.

| Свойства | Размерность | Fasal F134 | Fasal F 386 | Fasal F 465 |

|---|---|---|---|---|

| Плотность | кг/дм 3 | 1,4 | 1,35 | 1,2 |

| Предел прочности (временное сопротивление ) | МПа | 25 | 17 | 23 |

| Модуль упругости при растяжении ( мод. Юнга) | ГПа | 8 | 4 | 5,1 |

| Сопротивление изгибу | МПа | 41 | 30 | 52 |

| Модуль упругости при изгибе | ГПа | 5,8 | 3,8 | 5 |

| Относительное удлиннение при растяжении | % | 0,5 | 0,6 | 1 |

| Ударная вязкость по Шарпи | КДж/м2 | 3,2 | 3,3 | 4 |

| Срок биологического разложения | недели | месяцы | неразлагаемый | |

| Снижение сопротивления изгибу в воде при 23 град.C : | ||||

| — после 30 мин. выдержки | % | 65 | 14 | 0 |

| — после 120 мин. выдержки | % | 90 | 35 | 0 |

В композиции , предлагаемой фирмой Strandex , США, в качестве базовой смола используется полиэтилен и его отходы. Твердые и мягкие породы древесины считаются приемлемыми, а так же другие целлюлозные волокна, такие как солома, лен, рисовая шелуха , арахисовая шелуха, бамбук, кенаф и пр. Размер частиц 425 микрон ( 40 mesh ) и менее. Допускается большое содержание более мелких частиц (200 mesh и мельче ), включая шлифовальную пыль. Плотность композита составляет 0,98 — 1, 2 кг/дм3. Композит и технология запатентованы и продаются по лицензии вместе с фильерами. Стоимость одной фильеры более 20 000 долларов США, стоимость лицензии ( по некоторым данным) более 1 млн. долларов.

Однако в использовании отходов ДСТП и МДФ существует серьезная проблема. Она связана с возгонкой паров формальдегида из фенольных смол, которые содержатся в этих плитах.

Примечание. Хотя прочность термопластичных ДПК при испытаниях находится на уровне природных древесных материалов, их реальная эксплуатационная прочность во многих случаях существенно выше, т.к. изделия, изготовленне из ДПК, не имеют естественных пороков, присущих древесине (сучков, трещин, свилеватостьи и т.п.), не изменяют своей прочности при увеличении влажности и не поражаются грибками и бактериями.

В начале освоения производства ДПК технологи старались обеспечить максимальную биостойкость изделий. И эта задача была решена.В частности, ряд фирм-изготовителей ДПК предоставляют гарантии на 10, 25 и 50 лет эксплуатации готовых изделий на улице, т.е. самой высокой устойчивости к воздействию влаги, света, грибков и насекомых без специальной защиты. Большинство производимых ДПК могут принимать в себя небольшое количество ( 0,1 — 4 % ) влаги не теряя при этом формы и прочности и восстанавливать прежние свойства при высыхании.

Новым направлением в производстве ДПК, является создание рецептур легко утилизируемых биоразлагаемых ДПК с пониженной биостойкостью. Они предлагаются, например, фирмой Fasalex, — как экологически безопасные по всему жизненному циклу ( указанные выше композиции Fasal F 134 и F 386 ) .

Необходимо отметить, что не смотря на уже солидный производственный опыт и многочисленные уже проведенные исследования, в сфере древесно-полимерных композиций существует еще огромное количество неисследованых направлений. С одной стороны это связано с бесконечными возможностями химии полимеров, а с другой обьясняется молодостью самой этой новой отрасли промышленности.

Способность к обработке

Изделия из ДПК обрабатываются теми же инструментами, что и древесина. ДПК легко пилятся, строгаются, сверлятся, шлифуются и т.п. Очень хорошо удерживает гвозди, скобы, шурупы, см. рис. 4.

Многие рецептуры композитов поддаются склеиванию. Некоторые рецептуры можно сваривать, подобно пластмассе. Уже освоена практика гнутья изделий профильных изделий после нагрева, подобно пластмассовым профилям и т.п.

Рис.4.Обработка древесно-полимерных композитов

ДПК не очень легко воспламенимы, особенно, — если они выполнены на основе поливинилхлоридной смолы.

Интересным направлением в использовании экструзионных ДПК является совместное применения ДПК профиля и металлического проката. В этом случае в полость профиля вставляется стальная труба, полоса и т.п. Металл принимает на себя полностью или частично силовую нагрузку, а профиль выполняет декоративные, защитные и другие функции.

Пока не существует принятой стандартизированной классификации термопластичных ДПК.

Автор статьи: Абушенко Александр Викторович

Добавить в закладки:

www.dpk-deck.ru

Древесно-полимерный композит (ДПК): состав, преимущества материала

Что такое древесно-полимерный композит (ДПК), и в чем его преимущества?

Древесно-полимерный композит (ДПК) – современный материал, который активно используется в строительных и отделочных работах. Материал ДПК – это оптимальная альтернатива дереву и пластику ПВХ, так как совмещает преимущества дерева и полимера, а именно – экологичность, тактильные ощущения, натуральный вид с одной стороны, с другой – прочность и устойчивость к агрессивным воздействиям внешней среды. Срок эксплуатации доски из ДПК достигает 25 лет.

В чем разница ДПК от ДВП, ДСП или МДФ

Материалы ДПК, ДСП, ДВП, МДФ – комбинации дерева и полимера, только древесно-полимерный композит по составу и технологии производства отличается от остальных. Для изготовления ДПК дерево измельчают в порошок. Процентное содержание древесной муки составляет 30-80% от общей массы. Остальные компоненты ДПК – это малогорючий и безопасный полимер (полистирол, полиэтилен, полипропилен или поливинилхлорид), а также химические добавки, которые улучшают технологические свойства материала (цвет, прочность).

Главные преимущества древесно-полимерного композита

- Первая особенность (и главное преимущество) древесно-полимерного композита — возможность производства методом экструзии, доставшаяся «в наследство» от пластиковой составляющей. Что это значит? А это значит, что, во-первых, материал в разогретом состоянии очень пластичен и позволяет получать изделия практически любой формы и конфигурации. Во-вторых, большая часть отходов, образовавшихся при обработке таких изделий, пригодна для вторичной переработки.

- Вторая особенность ДПК — это то, что благодаря древесной составляющей изделия из него могут не только выглядеть, как натуральное дерево, но и иметь запах древесины, интенсивность которого зависит от породы, использованной для приготовления муки, и процентного соотношения в составе материала. Иными словами, при практически одинаковой стоимости доска или плитка, изготовленная из древесно-полимерного композита, может с одинаковым успехом имитировать как запах дуба или сосны, так и аромат мербау или кумару.

- Третья особенность — то, что при всём визуальном, тактильном и ароматическом сходстве с деревом ДПК совершенно не подвержен обычным для него поражениям (гнили, плесени, жучкам, выцветанию и т.п.). А значит — не нуждается в дополнительной обработке.

Изделия из древесно-полимерного композита

- Террасные покрытия из ДПК – оптимальное решение для дачных террас, веранд, для ресторанов и различных заведений на открытом воздухе. По качеству материал успешно конкурирует с покрытиями из лиственницы, «бразильского ореха» и других пород, при этом стоимость террасных систем из ДПК на 30-70% дешевле натуральных аналогов, а срок службы – свыше 20 лет. Широкий ассортимент террасных систем от «Террадек» позволяет реализовать любые дизайнерские решения.

- Ограждения и заборы из ДПК отлично вписываются в ландшафтный дизайн. Такие изделия красивы, прочны и долговечны, что особенно важно для конструкций, установленных на открытом воздухе. Они даже более устойчивы к атмосферным воздействиям, нежели их аналоги из дерева или металла. Срок эксплуатации таких изделий из древесно-полимерного композита составляет 25 лет и более.

- Вентилируемые фасады из древесно-полимерного композита позволяют не только защитить внешние стены от воздействия окружающей среды и придать облику здания более эстетичный вид, но и обладают отличной звукоизоляцией и теплосберегательными свойствами. Используются такие фасады для интерьерной отделки нижних этажей любых сооружений, малоэтажных офисных зданий, частных домов.

Преимущества декинга ДПК

Ищете террасное покрытие на долгие годы? Выбирайте террасу из древесно-полимерного композита (ДПК). ДПК надежен и практичен, прослужит долгие годы, не требуя особого ухода, покраски и антисептика. Доска ДПК подходит к любому дизайну, так как обладает приятной текстурой натурального дерева и богатой цветовой палитрой.

Не скользит

Отвечает экологическим нормам

Долговечен

Прост в уходе

Не нуждается в пропитке

Не гниет, не плесневеет

Не портится насекомыми

Пожароустойчив

Влагоустойчив

Выдерживает вес до 2000 кг/м2

Не выцветает

Заноза исключена

spb.terradeck.ru

Древесно-полимерный композит (ДПК): состав, преимущества материала

Что такое древесно-полимерный композит (ДПК), и в чем его преимущества?

Древесно-полимерный композит (ДПК) – современный материал, который активно используется в строительных и отделочных работах. Материал ДПК – это оптимальная альтернатива дереву и пластику ПВХ, так как совмещает преимущества дерева и полимера, а именно – экологичность, тактильные ощущения, натуральный вид с одной стороны, с другой – прочность и устойчивость к агрессивным воздействиям внешней среды. Срок эксплуатации доски из ДПК достигает 25 лет.

В чем разница ДПК от ДВП, ДСП или МДФ

Материалы ДПК, ДСП, ДВП, МДФ – комбинации дерева и полимера, только древесно-полимерный композит по составу и технологии производства отличается от остальных. Для изготовления ДПК дерево измельчают в порошок. Процентное содержание древесной муки составляет 30-80% от общей массы. Остальные компоненты ДПК – это малогорючий и безопасный полимер (полистирол, полиэтилен, полипропилен или поливинилхлорид), а также химические добавки, которые улучшают технологические свойства материала (цвет, прочность).

Главные преимущества древесно-полимерного композита

- Первая особенность (и главное преимущество) древесно-полимерного композита — возможность производства методом экструзии, доставшаяся «в наследство» от пластиковой составляющей. Что это значит? А это значит, что, во-первых, материал в разогретом состоянии очень пластичен и позволяет получать изделия практически любой формы и конфигурации. Во-вторых, большая часть отходов, образовавшихся при обработке таких изделий, пригодна для вторичной переработки.

- Вторая особенность ДПК — это то, что благодаря древесной составляющей изделия из него могут не только выглядеть, как натуральное дерево, но и иметь запах древесины, интенсивность которого зависит от породы, использованной для приготовления муки, и процентного соотношения в составе материала. Иными словами, при практически одинаковой стоимости доска или плитка, изготовленная из древесно-полимерного композита, может с одинаковым успехом имитировать как запах дуба или сосны, так и аромат мербау или кумару.

- Третья особенность — то, что при всём визуальном, тактильном и ароматическом сходстве с деревом ДПК совершенно не подвержен обычным для него поражениям (гнили, плесени, жучкам, выцветанию и т.п.). А значит — не нуждается в дополнительной обработке.

Изделия из древесно-полимерного композита

- Террасные покрытия из ДПК – оптимальное решение для дачных террас, веранд, для ресторанов и различных заведений на открытом воздухе. По качеству материал успешно конкурирует с покрытиями из лиственницы, «бразильского ореха» и других пород, при этом стоимость террасных систем из ДПК на 30-70% дешевле натуральных аналогов, а срок службы – свыше 20 лет. Широкий ассортимент террасных систем от «Террадек» позволяет реализовать любые дизайнерские решения.

- Ограждения и заборы из ДПК отлично вписываются в ландшафтный дизайн. Такие изделия красивы, прочны и долговечны, что особенно важно для конструкций, установленных на открытом воздухе. Они даже более устойчивы к атмосферным воздействиям, нежели их аналоги из дерева или металла. Срок эксплуатации таких изделий из древесно-полимерного композита составляет 25 лет и более.

- Вентилируемые фасады из древесно-полимерного композита позволяют не только защитить внешние стены от воздействия окружающей среды и придать облику здания более эстетичный вид, но и обладают отличной звукоизоляцией и теплосберегательными свойствами. Используются такие фасады для интерьерной отделки нижних этажей любых сооружений, малоэтажных офисных зданий, частных домов.

Преимущества декинга ДПК

Ищете террасное покрытие на долгие годы? Выбирайте террасу из древесно-полимерного композита (ДПК). ДПК надежен и практичен, прослужит долгие годы, не требуя особого ухода, покраски и антисептика. Доска ДПК подходит к любому дизайну, так как обладает приятной текстурой натурального дерева и богатой цветовой палитрой.

Не скользит

Отвечает экологическим нормам

Долговечен

Прост в уходе

Не нуждается в пропитке

Не гниет, не плесневеет

Не портится насекомыми

Пожароустойчив

Влагоустойчив

Выдерживает вес до 2000 кг/м2

Не выцветает

Заноза исключена

ulyanovsk.terradeck.ru

Древесно-полимерный композит (ДПК), доска из ДПК и жидкая резина — Стройфора

Древесно-полимерный композит (ДПК) довольно популярный и практичный материал в строительстве и отделке. Сырье для изготовления древесно-полимерного композита ДПК – это древесная мука, полимеры с термопластичными свойствами и модификаторы. Изделия ДПК формируются экструзионным методом – продавливанием расплава через отверстия специальных машин – экструдеров, другие возможные методы – отливка под давлением и прессование.

Характеристики ДПК

Характеристики и стоимость ДПК зависят от процентного соотношения древесной муки и полимеров. Чем больше первого компонента, тем дешевле получаемый материал. Свойства пластичности, влагостойкости и износостойкости жидкому дереву придают полимеры. Недорогой вариант изделия получают при соотношении 30% полимерных составляющих и 70% древесной муки – материал довольно хрупкий и не очень долговечный. Оптимальным соотношением считают 50/50. Состав из 40% древесной муки и 60% полимеров дает декингу свойства пластика, и значительное повышение прочности и устойчивости к внешним воздействиям.

Модификаторами являются химические добавки, их количество невелико – до 5%, и большого влияния на экологичность материала они не оказывают.

Древесная мука может изготавливаться как из древесины, так и из подсолнечного жмыха, рисовой шелухи и макулатуры. Термопластичная полимерная составляющая – на основе полиэтилена, полипропилена или поливинилхлорида, свойства готового изделия могут зависеть от примененного полимера. Плотность досок ДПК варьируется от 700 до 1200кг/м3, прочность досок зависит как от плотности, так и от конструкции – полнотелой или пустотелой. Доски могут формоваться послойно и состоять из одного, двух или более слоев.

Обработка поверхностей различна – печатная, тисненая, шлифованная, с нанесенным защитным слоем из более прочного полимера, с лакокрасочным покрытием. Есть варианты с облицовкой из шпона или синтетической пленки, или с металлизацией.

Террасная доска из ДПК

Композитные террасные доски могут иметь две рабочие поверхности – с рельефом и с текстурой под дерево.

Размеры декинга стандартизированы, но возможно изготовление на заказ практически по любым размерам, и имеются производители, предлагающие изделия по индивидуальному проекту. Стандартные размеры досок для фасада – длина 3; 4; 6 метров, толщина 10-20 мм, ширина 80; 120; 140; 150; 180; 200 мм. Доски для пола и стен, называемые террасными, толще фасадных – могут быть 25; 30; 40 мм и более. Кроме террасных и фасадных досок из ДПК изготавливают профили для кровель и для отделки стен. Фасадные доски из ДПК по некоторым параметрам превосходят элементы обычного сайдинга.

Применение ДПК

Применение всех видов досок из ДПК – строительство и оформление загородных домов и дачных участков, в городских квартирах декинг применяют для экранов лоджий и балконных ограждений. Особенность материалов из ДПК – это их предназначение не для внутренней отделки помещений, хотя они с успехом применяются и внутри дома, но для построек и отделки сооружений, находящихся в жестких условиях эксплуатации – под солнцем и в условиях повышенной влажности при значительных температурных перепадах. Свойства декинга дают такую возможность при гарантии службы от 15 до 50 лет в условиях самого тяжелого климата.

Плюсы и минусы изделий из древесно-полимерного композита

Перечислим основные плюсы изделий из ДПК:

- Изделия из ДПК устойчивы к истиранию, износостойкие, их очень трудно поцарапать. Заноз они не дают даже при эксплуатации в условиях сильной проходимости, и не изменяют своего первоначального вида. Долговечны и практичны. Необходимости с специальном уходе и защитных обработках нет

- Полностью устойчивы к УФ- излучению, не выгорают и не выцветают

- Устойчивы к воде и влаге, особенно в исполнении с большим количеством полимера. Нахождение в воде не вызывает разбухания, после сушки профили досок не коробятся, форму не меняют. Используются для оформления зоны бассейнов, могут применяться на морском берегу

- Температурный диапазон от -50⁰С до +80⁰С и полная устойчивость

- Высокопрочные к нагрузкам, ударопрочные

- Не повреждаются вредителями, не плесневеют, не подвержены развитию грибка без всякого антисептирования и специальных обработок

- Легко чистятся, моются, при снятии сильных загрязнений возможно восстановление

- Химически стойкие к щелочам и кислотам

- Не воспламеняются от огня, не поддерживают горение

- Простой и быстрый как монтаж, так и демонтаж. Можно снимать и переносить на другие объекты. Крепления стандартные, все узлы решены и не требуют большого ассортимента метизов. Возможны все виды обработки – сверление, изгиб, резка

- Экологичны безвредны для людей, животных и природной среды, не выделяют опасных или вредных веществ, безотходны. Пригодны для переработки

- По свойствам теплопроводности аналогичны древесине, по изделиям из ДПК комфортно ходить босиком, как по деревянным доскам, нет ощущений пластика

Эстетичны, красивы, подходят для дизайна. Разнообразная фактура и текстура поверхности, цвета и оттенки натуральных пород дерева, от обычных до дорогих и редких дают интересные возможности для декора. Могут иметь даже запах натурального дерева

Абсолютно нескользкие, даже варианты с эффектом лакового блеска. Безопасны для детей и пожилых людей, растянуться, поскользнувшись на доске из жидкого дерева, вряд ли возможно. Еще немаловажный плюс – можно смело ходить в обуви на шпильках с металлическими набойками, оставить царапины или ямки нереально

Минусов немного — высокая цена на декинг с полимерной составляющей выше 50% и риск купить бракованную продукцию.

Выбор изделий из ДПК

Чтобы изделий из ДПК было надлежащего качества необходимо обратить внимание на следующие моменты:

- На досках не должно быть светлых частиц, размытых пятен. Их наличие говорит скорее всего о некачественном сырье – древесной муке недостаточного размола. Влагостойкость на этих участках пониженная, дождевая вода будет скапливаться и разрушать изделие.

- Важны не только декоративные свойства, ответственные производители выпускают полированные доски с внешним видом гладкого покрытия, но с нескользящим эффектом. Скользкий пол на террасе – шаг к травматизму.

- Если окраска неоднородная, есть пятна или разводы, это говорит о нарушениях технологии, некачественном перемешивании жидкой массы. Возможны и другие нарушения – в пропорциях.

Невозможно визуально определить, какая древесина использовалась для помола в муку для ДПК. Просто для информации – хвойные породы для ДПК не применяют, поскольку они не дают устойчивой смеси, а из-за высокого содержания смол плохо повлияют на пожарную безопасность. Для ДПК ответственные производители применяют только отходы древесины лиственных пород.

Монтаж ДПК

Установка досок несложная, но как любая работа, имеет нюансы. Предпочтительна укладка при плюсовых температурах. Декинг выдерживает морозы до -50⁰С, но монтаж требуется выполнять в теплое время года. Перед началом работ изделия из ДПК должны пройти «адаптацию», находясь на месте укладки несколько дней.

Вентиляционные зазоры при монтаже покрытий как по горизонтали, так и вертикальных, необходимы, причем и от поверхностей, и между самими досками, в последнем случае всего несколько миллиметров.

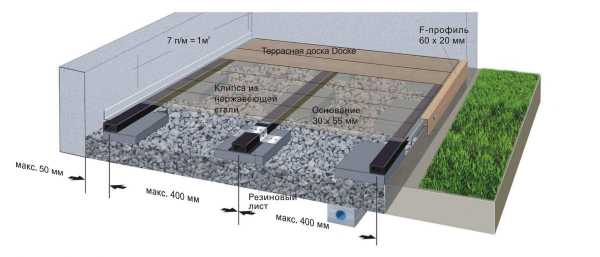

Подготовка поверхности для монтажа террасных досок: заливка монолитной плиты по гидроизоляции, устройство металлокаркаса из профиля или опорной выровненной поверхности из тротуарных плит или бетонных блоков по спланированному и уплотненному слою дренирующего материала – песка, ПГС или мелкого щебня.

Крепят террасные доски по монтажным лагам, изготовленным из тех же ДПК, стандартно интервал между осями лаг – 400 мм. Чтобы пол не шумел и не стучал при ходьбе, под лаги укладывают резиновые амортизаторы. С грунтом не должно быть прямого контакта, изделия ДПК не боятся воды, но для постоянного нахождения в воде все же не предназначены. Уклоны для стока атмосферной воды обязательны – до 5%.

Крепят террасные доски по схеме, торцы настила не должны выступать за крайнюю лагу более, чем на 20 мм, поскольку любой самый прочный материал не рассчитан на длительные нагрузки по схеме «рычага». Торцы закрывают специальными заглушками. Молоток для подгонки досок использовать нельзя, вполне достаточно киянки.

Способы монтажа досок ДПК

Монтируют террасную доску двумя способами:

- Бесшовным – прямо к лаге саморезом с зазором 2-4 мм на тепловые расширения. Зазор регулируют специальным ограничителем. Этот способ дает отличный внешний вид полу, выглядит геометрически точно и эстетично. Применяется в основном на закрытых террасах и верандах, когда трудно или невозможно организовать водосток.

- Шовный – террасная доска крепится к лагу посредством клипсы или кляммера, при этом получается шов в 5-10 мм шириной. Подходит больше для площадок без навесов, вид – ровный простой настил.

Жидкое дерево

Жидкое дерево – не только изделия в виде досок. Имеется и краска, которая тоже называется «жидкое дерево», потому что потрясающе имитирует фактуру редкого дерева. Используют эту краску и для внутренних работ, и для наружных. Краска сохнет до двух часов, наносить ее нужно кистью, расход от 0,1 литра на кв. метр.

Применение краски жидкое дерево

Краска жидкое дерево применяется для:

- Окрашивают мебель и бытовую технику

- «Превращают» белые пластиковые окна и двери в деревянные из ценных пород дерева

- Покрывают любые элементы декора или конструкций (венткороба, перегородки, пилястры и др.) и ГВЛ, ГКЛ, дерева или ДСП и ДВП, даже ранее окрашенные эмалями

Краска жидкое дерево отличается простотой в работе, имеет отличную укрывистость.

Покраска жидким деревом

- Поверхность готовят, очищают, обеспыливают и снимают все отслаивающиеся слои старых отделок, если они есть. очень гладкую или лакированную поверхность обрабатывают мелкой наждачкой

- Краску жидкое дерево нельзя ничем разводить, ни водой, ни растворителями, красители тоже добавлять нельзя. Краску просто перемешивают, встряхивая банку

- Наносят краску толстыми слоями и в одном направлении, следя, чтобы не было потеков

- Краску распределяют одним движением кисти, не отрывая ее от поверхности и не меняя направления. Корректировать можно только минут 10-15, потом краска уже подсыхает. Если поверхность будет находиться под солнцем и дождем, ее покрывают дополнительно слоем специального лака.

Потрясающий эффект от применения краски жидкое дерево сравним только с ее ценой, которая тоже потрясает.

stroyfora.ru

Древесно-полимерный композит (ДПК): состав, преимущества материала

Что такое древесно-полимерный композит (ДПК), и в чем его преимущества?

Древесно-полимерный композит (ДПК) – современный материал, который активно используется в строительных и отделочных работах. Материал ДПК – это оптимальная альтернатива дереву и пластику ПВХ, так как совмещает преимущества дерева и полимера, а именно – экологичность, тактильные ощущения, натуральный вид с одной стороны, с другой – прочность и устойчивость к агрессивным воздействиям внешней среды. Срок эксплуатации доски из ДПК достигает 25 лет.

В чем разница ДПК от ДВП, ДСП или МДФ

Материалы ДПК, ДСП, ДВП, МДФ – комбинации дерева и полимера, только древесно-полимерный композит по составу и технологии производства отличается от остальных. Для изготовления ДПК дерево измельчают в порошок. Процентное содержание древесной муки составляет 30-80% от общей массы. Остальные компоненты ДПК – это малогорючий и безопасный полимер (полистирол, полиэтилен, полипропилен или поливинилхлорид), а также химические добавки, которые улучшают технологические свойства материала (цвет, прочность).

Главные преимущества древесно-полимерного композита

- Первая особенность (и главное преимущество) древесно-полимерного композита — возможность производства методом экструзии, доставшаяся «в наследство» от пластиковой составляющей. Что это значит? А это значит, что, во-первых, материал в разогретом состоянии очень пластичен и позволяет получать изделия практически любой формы и конфигурации. Во-вторых, большая часть отходов, образовавшихся при обработке таких изделий, пригодна для вторичной переработки.

- Вторая особенность ДПК — это то, что благодаря древесной составляющей изделия из него могут не только выглядеть, как натуральное дерево, но и иметь запах древесины, интенсивность которого зависит от породы, использованной для приготовления муки, и процентного соотношения в составе материала. Иными словами, при практически одинаковой стоимости доска или плитка, изготовленная из древесно-полимерного композита, может с одинаковым успехом имитировать как запах дуба или сосны, так и аромат мербау или кумару.

- Третья особенность — то, что при всём визуальном, тактильном и ароматическом сходстве с деревом ДПК совершенно не подвержен обычным для него поражениям (гнили, плесени, жучкам, выцветанию и т.п.). А значит — не нуждается в дополнительной обработке.

Изделия из древесно-полимерного композита

- Террасные покрытия из ДПК – оптимальное решение для дачных террас, веранд, для ресторанов и различных заведений на открытом воздухе. По качеству материал успешно конкурирует с покрытиями из лиственницы, «бразильского ореха» и других пород, при этом стоимость террасных систем из ДПК на 30-70% дешевле натуральных аналогов, а срок службы – свыше 20 лет. Широкий ассортимент террасных систем от «Террадек» позволяет реализовать любые дизайнерские решения.

- Ограждения и заборы из ДПК отлично вписываются в ландшафтный дизайн. Такие изделия красивы, прочны и долговечны, что особенно важно для конструкций, установленных на открытом воздухе. Они даже более устойчивы к атмосферным воздействиям, нежели их аналоги из дерева или металла. Срок эксплуатации таких изделий из древесно-полимерного композита составляет 25 лет и более.

- Вентилируемые фасады из древесно-полимерного композита позволяют не только защитить внешние стены от воздействия окружающей среды и придать облику здания более эстетичный вид, но и обладают отличной звукоизоляцией и теплосберегательными свойствами. Используются такие фасады для интерьерной отделки нижних этажей любых сооружений, малоэтажных офисных зданий, частных домов.

Преимущества декинга ДПК

Ищете террасное покрытие на долгие годы? Выбирайте террасу из древесно-полимерного композита (ДПК). ДПК надежен и практичен, прослужит долгие годы, не требуя особого ухода, покраски и антисептика. Доска ДПК подходит к любому дизайну, так как обладает приятной текстурой натурального дерева и богатой цветовой палитрой.

Не скользит

Отвечает экологическим нормам

Долговечен

Прост в уходе

Не нуждается в пропитке

Не гниет, не плесневеет

Не портится насекомыми

Пожароустойчив

Влагоустойчив

Выдерживает вес до 2000 кг/м2

Не выцветает

Заноза исключена

stavropol.terradeck.ru

Древесно-полимерный композит (ДПК): состав, преимущества материала

Что такое древесно-полимерный композит (ДПК), и в чем его преимущества?

Древесно-полимерный композит (ДПК) – современный материал, который активно используется в строительных и отделочных работах. Материал ДПК – это оптимальная альтернатива дереву и пластику ПВХ, так как совмещает преимущества дерева и полимера, а именно – экологичность, тактильные ощущения, натуральный вид с одной стороны, с другой – прочность и устойчивость к агрессивным воздействиям внешней среды. Срок эксплуатации доски из ДПК достигает 25 лет.

В чем разница ДПК от ДВП, ДСП или МДФ

Материалы ДПК, ДСП, ДВП, МДФ – комбинации дерева и полимера, только древесно-полимерный композит по составу и технологии производства отличается от остальных. Для изготовления ДПК дерево измельчают в порошок. Процентное содержание древесной муки составляет 30-80% от общей массы. Остальные компоненты ДПК – это малогорючий и безопасный полимер (полистирол, полиэтилен, полипропилен или поливинилхлорид), а также химические добавки, которые улучшают технологические свойства материала (цвет, прочность).

Главные преимущества древесно-полимерного композита

- Первая особенность (и главное преимущество) древесно-полимерного композита — возможность производства методом экструзии, доставшаяся «в наследство» от пластиковой составляющей. Что это значит? А это значит, что, во-первых, материал в разогретом состоянии очень пластичен и позволяет получать изделия практически любой формы и конфигурации. Во-вторых, большая часть отходов, образовавшихся при обработке таких изделий, пригодна для вторичной переработки.

- Вторая особенность ДПК — это то, что благодаря древесной составляющей изделия из него могут не только выглядеть, как натуральное дерево, но и иметь запах древесины, интенсивность которого зависит от породы, использованной для приготовления муки, и процентного соотношения в составе материала. Иными словами, при практически одинаковой стоимости доска или плитка, изготовленная из древесно-полимерного композита, может с одинаковым успехом имитировать как запах дуба или сосны, так и аромат мербау или кумару.

- Третья особенность — то, что при всём визуальном, тактильном и ароматическом сходстве с деревом ДПК совершенно не подвержен обычным для него поражениям (гнили, плесени, жучкам, выцветанию и т.п.). А значит — не нуждается в дополнительной обработке.

Изделия из древесно-полимерного композита

- Террасные покрытия из ДПК – оптимальное решение для дачных террас, веранд, для ресторанов и различных заведений на открытом воздухе. По качеству материал успешно конкурирует с покрытиями из лиственницы, «бразильского ореха» и других пород, при этом стоимость террасных систем из ДПК на 30-70% дешевле натуральных аналогов, а срок службы – свыше 20 лет. Широкий ассортимент террасных систем от «Террадек» позволяет реализовать любые дизайнерские решения.

- Ограждения и заборы из ДПК отлично вписываются в ландшафтный дизайн. Такие изделия красивы, прочны и долговечны, что особенно важно для конструкций, установленных на открытом воздухе. Они даже более устойчивы к атмосферным воздействиям, нежели их аналоги из дерева или металла. Срок эксплуатации таких изделий из древесно-полимерного композита составляет 25 лет и более.

- Вентилируемые фасады из древесно-полимерного композита позволяют не только защитить внешние стены от воздействия окружающей среды и придать облику здания более эстетичный вид, но и обладают отличной звукоизоляцией и теплосберегательными свойствами. Используются такие фасады для интерьерной отделки нижних этажей любых сооружений, малоэтажных офисных зданий, частных домов.

Преимущества декинга ДПК

Ищете террасное покрытие на долгие годы? Выбирайте террасу из древесно-полимерного композита (ДПК). ДПК надежен и практичен, прослужит долгие годы, не требуя особого ухода, покраски и антисептика. Доска ДПК подходит к любому дизайну, так как обладает приятной текстурой натурального дерева и богатой цветовой палитрой.

Не скользит

Отвечает экологическим нормам

Долговечен

Прост в уходе

Не нуждается в пропитке

Не гниет, не плесневеет

Не портится насекомыми

Пожароустойчив

Влагоустойчив

Выдерживает вес до 2000 кг/м2

Не выцветает

Заноза исключена

istra.terradeck.ru