Машины для центробежного литья Центробежная машина

Консольная центробежная машина с горизонтальной осью

Машины центробежного литья с вертикальной осью

Роликовые машины для трубных отливок

Принцип центробежного литья заключается в том, что заполнение формы расплавоми формирование отливки происходят при вращении формы либо вокруг горизонтальной, вертикальной или наклонной оси, либо при ее вращении по сложной траектории. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах. Чаще используют два варианта способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки – тела вращения малой и большой протяженности, во втором – тела вращения малой протяженности и фасонные отливки.

К преимуществами центробежного способа литья можно отнести:

- возможность улучшения заполняемости форм расплавом под действием давления, развиваемого центробежными силами;

- повышение плотности отливок вследствие уменьшения количества усадочных пор, раковин, газовых, шлаковых и неметаллических включений;

- уменьшение расхода металла и повышение выхода годного, благодаря отсутствию литниковой системы при изготовлении отливок типа труб, колец, втулок или уменьшению массы литников при изготовлений фасонных отливок;

- исключение затрат на стержни при изготовлении отливок типа втулок и труб;

Компания СИБТЕХЛИТ поставляет следующие типы центробежных машин :

Консольная центробежная машина с горизонтальной осью

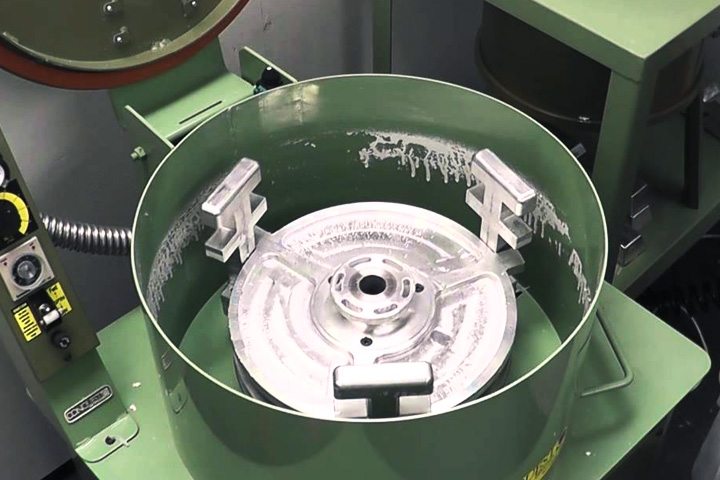

Основной движущий орган машины состоит из станины, поворотной тарелки (для крепления оснастки), электродвигателя с частотным регулятором, подшипников, основного вала, передачи, выталкивателя (для горизонтального типа) и др. частей. Движущий орган является главной частью машины центробежного литья, посредством которого производится вращение поворотной тарелки, во время вращения осуществляется заливка. Оснастка закрепляется на поворотной тарелке. Бесступенчатая регулировка скорости вращения шпинделя позволяет изготавливать отливки различного диаметра в соответствии с технологией; шпиндель оснащен тормозным механизмом, сокращающим время остановки машины и повышая её производительность. Машины центробежного литья марки J 51 оснащены пневматическим выталкивателем, который состоит из пневмоклапанов, рычага выталкивания крышки, а также пневмоцилиндра выталкивания. После затвердевания отливки цилиндр выталкивания крышки приводит в движение толкатель для того чтобы отливка вышла из оснастки. Охлаждающая система включает в себя охладитель подшипников, шпинделя, оснастки и других частей. Охлаждение подшипников эффективно продлевает срок их использования. Электронная система управления. Вращение шпинделя осуществляется за счет движущей силы, от двигателя с регулируемой частотой вращения.

частей. Движущий орган является главной частью машины центробежного литья, посредством которого производится вращение поворотной тарелки, во время вращения осуществляется заливка. Оснастка закрепляется на поворотной тарелке. Бесступенчатая регулировка скорости вращения шпинделя позволяет изготавливать отливки различного диаметра в соответствии с технологией; шпиндель оснащен тормозным механизмом, сокращающим время остановки машины и повышая её производительность. Машины центробежного литья марки J 51 оснащены пневматическим выталкивателем, который состоит из пневмоклапанов, рычага выталкивания крышки, а также пневмоцилиндра выталкивания. После затвердевания отливки цилиндр выталкивания крышки приводит в движение толкатель для того чтобы отливка вышла из оснастки. Охлаждающая система включает в себя охладитель подшипников, шпинделя, оснастки и других частей. Охлаждение подшипников эффективно продлевает срок их использования. Электронная система управления. Вращение шпинделя осуществляется за счет движущей силы, от двигателя с регулируемой частотой вращения.

Машины центробежного литья с вертикальной осью

Вертикальная машина центробежного литья разработана для производства фланцевых отливок методом центробежного литья.

Роликовые центробежные машины

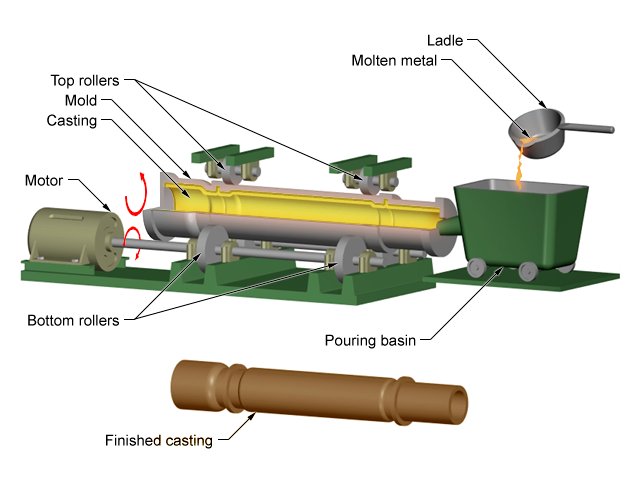

Горизонтальная машина центробежного литья с 4 опорными роликами моделей J524 – это литейное комплектное оборудование предназначенное для получения трубных заготовок (отливок) с соотношением длины L к диаметру D в пропорции L/D > 2/1. На машинах роликового типа возможно получение отливок D=100-1000 мм, L=600-6000 мм, массой до 5 тонн. Переход от одного типоразмера на другой осуществляется путем замены изложницы (кокиля).

Компания СИБТЕХЛИТ поставляет центробежные машины со следующими комлектующими:

Оснастка для центробежного литья. Оснастка выполняется из стали конструкционной легированной марки 42CrMo. Стойкость оснастки до 700 циклов (при условии применения разделительного покрытия на рабочей поверхности).

Устройство окраски для центробежной машины.

Устройство представляет собой компактно смонтированный на тележке герметичный бак, куда заливается разделительное покрытие. В бак подается избыточное давление при помощи сжатого воздуха. Краска поступает по трубкам в копье. Тележка двигается по рельсам при помощи лебедки. Движение производится вдоль машины. Скорость регулируется при помощи преобразователя частоты. Копье заводится во вращающуюся нагретую оснастку и производится пульверизация разделительного покрытия. Изменяя скорость движения копья можно изменять толщину противопригарного покрытия. Ход копья ограничивают регулируемые концевые выключатели. Бак выполнен из нержавеющей стали. Давление пульверизации, а также давление в баке регулируются в диапазоне 0,2-0,5 МПа. Оно устройство окрашивания может быть применимо для 2-х установок, т.к. окрасочное копье перекидывается в зеркальное положение.

Бак выполнен из нержавеющей стали. Давление пульверизации, а также давление в баке регулируются в диапазоне 0,2-0,5 МПа. Оно устройство окрашивания может быть применимо для 2-х установок, т.к. окрасочное копье перекидывается в зеркальное положение.Шкаф управления. Основной принцип действия шкафов управления основан на постоянном контроле изменений параметров системы и выборе оптимальных параметров работы центробежной машины. Управление машиной может осуществляться в ручном или автоматическом режимах. Применение шкафа управления позволяет во многих случаях снизить потребление электроэнергии, защитить электродвигатели от недопустимых и нежелательных режимов работы, и, как следствие, продлить срок их эксплуатации на объекте. Шкаф управления оснащен сенсорным экраном, на котором можно наблюдать работу машины по заданной технологической кривой.

Гидравлическая станция предназначена для обеспечения гидравлической энергией механизма, выталкивающего отливку из формы. Основными компонентами насосной гидравлической станции являются: двигатель (электрический или ДВС), гидронасос, гидробак и соединительные элементы: колокол и муфта. .

Основными компонентами насосной гидравлической станции являются: двигатель (электрический или ДВС), гидронасос, гидробак и соединительные элементы: колокол и муфта. .

5.1 Классификация центробежных машин. Проектирование заливочного отделения изготовления центробежных валков

Проектирование заливочного отделения изготовления центробежных валков

курсовая работа

Являясь основным технологическим оборудованием в литейном производстве, центробежная литейная машина имеет две разновидности — вертикальную и горизонтальную. Производство втулок, звёздочек, колёс, деталей арматуры и многого другого базируется на вращении, которое создаётся при помощи подключения к электросети. Метод литья позаимствован из зубоврачебной и ювелирной техники, как очень продуктивный — например, при производстве ювелирных украшений за одну такую заливку можно сделать 50 колец.

Для того чтобы изготовить отливку диаметр которой меньше ее длины (к таким деталям относятся трубы, гильзы или втулки) используют машину с горизонтальной или наклонной осью вращения. Вертикальная центробежная машина используется для литья более сложных заготовок, имеющих внутренние полости. Также машинки с вертикальной осью вращения применяются для литья деталей, чей диаметр значительно превышает их высоту (колеса, шестерни и т.п.).

Вертикальная центробежная машина используется для литья более сложных заготовок, имеющих внутренние полости. Также машинки с вертикальной осью вращения применяются для литья деталей, чей диаметр значительно превышает их высоту (колеса, шестерни и т.п.).

В то же время, у вертикальной центробежной литейной машины может быть центральная или смещенная ось вращения. В первом случае ось вращения формы и ось вращения отливки совпадает. Во втором случае изложница вращается относительно оси, размещенной на определенном расстоянии от рабочей формы.

Горизонтальная центробежная машина производится в нескольких вариантах: двуопорная, консольная, роликовая. У двуопорной горизонтальной машины форма закрепляется с обеих сторон. У консольной изложница прикрепляется консольно, то есть с одной стороны. У роликовой горизонтальной центробежной литейной машины изложница вращается, опираясь на ролики.

Конструкция центробежной литейной машины предполагает наличие водяной системы охлаждения, а также частотного преобразователя,

который позволяет изменять и регулировать скорость вращения формы, которая измеряется количеством оборотов в минуту. Помимо этого литьевые машины имеют систему управления, состоящую из нескольких элементов. Благодаря этому технологический процесс максимально упрощается, а потери от брака сокращаются.

Помимо этого литьевые машины имеют систему управления, состоящую из нескольких элементов. Благодаря этому технологический процесс максимально упрощается, а потери от брака сокращаются.

По своей сложности все данные приборы можно разделить на:

1)однопозиционные(карусельные)машины;

2)двухпозиционные;

3) многопозиционные (так называемые, карусельные машины).

Различают машины для литья автоматические и полуавтоматы, с многообразием размеров для отливок, предназначенные для разных сплавов — чугуна, бронзы, меди и других металлов, мощностью от 7,5 до 250 кВт, габаритных размеров от 2565х1700х1200 до 10500х10300х6080 мм, массой от 3300 до 60000 кг. В каждую разновидность таких машин можно заливать в час от 5 до 165 заливок.

Исходя из вышесказанного , устанавливаем горизонтальную центробежную машину(рисунок 6)

Рисунок 6-Центробежная машина

Центробежная литейная машина содержит изложницу 1, которая через опорное кольцо 2 опирается на систему верхних опорных катков 3, жестко установленных на верхней плите 4, а через опорное кольцо 5 опирается на систему нижних опорных катков 6, жестко установленных на нижней плите 7. На станинах систем опорных катков 3 и 6 закреплены центрирующие роликоопоры 8. Под плитами 4 и 7 расположены резинопневматические амортизаторы 9 и резиновые амортизаторы 10. Амортизаторы 9 и 10 опираются на основание 11, закрепленное на фундаменте. По периметрам плит 4 и 7 установлены резинометаллические амортизаторы 12, жестко закрепленные на основании 11. Все катки, системы верхних катков 3 имеют приводы 13. Подача рабочего давления в резинопневматические амортизаторы 9 осуществляется от пневмополости 14, управление — через раздельные системы 15 и 16.

На станинах систем опорных катков 3 и 6 закреплены центрирующие роликоопоры 8. Под плитами 4 и 7 расположены резинопневматические амортизаторы 9 и резиновые амортизаторы 10. Амортизаторы 9 и 10 опираются на основание 11, закрепленное на фундаменте. По периметрам плит 4 и 7 установлены резинометаллические амортизаторы 12, жестко закрепленные на основании 11. Все катки, системы верхних катков 3 имеют приводы 13. Подача рабочего давления в резинопневматические амортизаторы 9 осуществляется от пневмополости 14, управление — через раздельные системы 15 и 16.

Каждый опорный каток верхних 3 и нижних 6 систем катков (см. фиг.2) снабжен ступицей 17, запрессованной на консольный вал 18 со шпонкой 19 по посадочному диаметру dст и зафиксированной на валу 18 кольцевой крышкой 20. Ролик 21 посажен на вал 18 по посадочному диаметру dр. Задача этого сопряжения — обеспечить центровку рабочей поверхности ролика относительно его оси вращения. Оно полностью разгружено от передачи крутящего момента, а также восприятия основной радиальной нагрузки. Для этих условий сопряжения, запрессовку ролика 21 на вал 18 достаточно выполнить на небольшую глубину, обеспечивающую надежность центровки и сравнительно небольшое усилие, необходимое для его снятия с вала 18 отжимными винтами 22, для чего в ролике 21 выполнены, как минимум, три резьбовых отверстия 23. На ступице 17 и ролике 21 выполнены фланцевые поверхности. Затяжка фланцевого соединения 24 осуществлена крепежными узлами 25, каждый из которых включает болт 26 с корончатой гайкой 27 и шплинтом 28, а также пакет тарельчатых пружин 29. Усилие сжатия пружин 29 рассчитано таким образом, что возникающая при этом сила трения во фланцевом соединении 24 была бы больше максимальной радиальной нагрузки на ролик 21.

Для этих условий сопряжения, запрессовку ролика 21 на вал 18 достаточно выполнить на небольшую глубину, обеспечивающую надежность центровки и сравнительно небольшое усилие, необходимое для его снятия с вала 18 отжимными винтами 22, для чего в ролике 21 выполнены, как минимум, три резьбовых отверстия 23. На ступице 17 и ролике 21 выполнены фланцевые поверхности. Затяжка фланцевого соединения 24 осуществлена крепежными узлами 25, каждый из которых включает болт 26 с корончатой гайкой 27 и шплинтом 28, а также пакет тарельчатых пружин 29. Усилие сжатия пружин 29 рассчитано таким образом, что возникающая при этом сила трения во фланцевом соединении 24 была бы больше максимальной радиальной нагрузки на ролик 21.

Делись добром 😉

Классификация и применение газодувных машин

1. Классификация газодувных машин

По значению развиваемого давления газодувные машины подразделяются на:

1. вентиляторы, характеризующиеся отношением давлений

?=рk=рк/pн=1ч1,1.

Вентиляторы, перемещающие дымовые газы, называются дымососами. ..

..

Комбинированная овощерезательная машина, производительностью 175 кг

Классификация овощерезательных машин

В зависимости от назначения овощерезки делятся на две группы: для сырых для вареных овощей. Режущие рабочие инструменты овощерезок — ножи — могут быть различной формы: прямолинейной…

Оборудование для переработки древесины

Классификация бумагоделательных машин

Тип машины Вид бумаги Вес бумаги, г/м2 Обрезная ширина бумаги, мм Максимальна скорость по приводу, м/мин Предел регулирования скорости Суточная (расчетная) производительность(нетто)…

Привод ленточного конвейера

1. Классификация приводов машин

Классификация приводов машин производится по виду энергии, используемой для создания рабочего усилия или момента. В зависимости от типа…

Проведение сравнительного анализа показателей качества стиральных машин

1.3 Классификация стиральных машин

…

Процесс поверхностной обработки зерна

2.1 Классификация машин

Обоечные машины классифицируют: по расположению корпуса — на горизонтальные и вертикальные; по типу поверхности рабочего цилиндра — на машины с абразивной (наждачной) поверхностью. ..

..

Работа компрессорного завода ОАО «Казанькомпрессормаш

9. Изготовление типовых деталей центробежных машин (на примере центробежных компрессоров)

Цель занятия: изучение механической обработки центробежных колёс, валов и разъёмного корпуса ЦК — механосборочное производство завода центробежных машин. В состав завода ЦК входят участок редукторов, участок автоматики…

Разработка технического предложения на модернизацию конусной дробилки ККД-1200

1.2 Классификация машин для дробления

По форме дробящего органа дробилки разделяют на 5 классов: — щёковые; — конусные; — валковые; — молотковые — роторные. Щековые дробилки измельчают материал раздавливанием между плоскими рифлеными наклонными поверхностями…

Расчет привода ленточного конвейера с цилиндрическим одноступенчатым редуктором и цепной передачей

1. Классификация приводов машин

Классификация приводов машин производится по виду энергии, используемой для создания рабочего усилия или момента. В зависимости от типа…

В зависимости от типа…

Расчет тестомесильной машины И8-ХТА-12/1

1. Классификация тестомесильных машин

Для замеса теста применяются различные типы машин, которые в зависимости от вида муки, рецептурного состава и особенностей ассортимента оказывают различное механическое воздействие на тесто…

Тестоделительная машина ХДФ-М2

1. Классификация тестоделительных машин

Существует несколько классификаций тестоделительных машин. Первые классификации были предложены С. И. Артоболевским, М. С. Лившицем, Н. В. Зайцевым и др. В основу классификации С. И…

Тестомесильная машина И8-ХТА-12/1

1. Классификация тестомесильных машин

Для замеса теста применяются различные типы машин, которые в зависимости от вида муки, рецептурного состава и особенностей ассортимента оказывают различное механическое воздействие на тесто…

Технологический расчет тестоприготовительной машины

1.2 Классификация тестоприготовительных машин

Тестоприготовительный агрегат — это комплекс машин и аппаратов, предназначенных для дозирования компонентов, замеса и брожения тестовых полуфабрикатов. Состав оборудования, входящего в этот комплекс…

Состав оборудования, входящего в этот комплекс…

Швейные машины — классификация и обозначение

1. Классификация швейных машин

В швейном производстве приходится перерабатывать материалы различной структуры и физико-механических свойств. Растяжимость, плотность, температура плавления, состояние поверхности и другие параметры определяют требования…

Эксплуатационные свойства машин и механизмов

3. Классификация машин и механизмов

Классификационные признаки: по типу объектов преобразования, по выполняемой функции, по уровню сложности, по степени оригинальности, по типу производства. По типу объектов преобразования различают машины для переработки: -энергии (например…

Машины центробежного литья — Росиндуктро.РФ

Машины центробежные с горизонтальной осью вращения предназначены для отливки центробежным способом пустотелых цилиндрических заготовок (втулок) из медных сплавов и чугуна. Конструкция машины предусматривает механизацию таких операций, как выталкивание отливки из изложницы, включение и выключение водяного охлаждения.

Технология центробежного литья заключается в заполнении формы расплавом. Формирование отливки происходит при вращении формы вокруг горизонтальной оси. Это обеспечивает дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах. В центробежном литье расплав заливается в форму с горизонтальной осью вращения. В этом случае можно получить отливки — тела вращения малой и большой протяженности.

При помощи центробежного литья во вращающиеся металлические формы с горизонтальной осью вращения, можно получать пустотелые цилиндрические отливки. Отливка формируется в поле центробежных сил со свободной цилиндрической поверхностью, а формообразующей поверхностью служит внутренняя поверхность изложницы. Расплав из ковша заливают во вращающуюся форму через заливочный желоб. Этот расплав растекается по внутренней поверхности формы, образуя под действием поля центробежных сил пустотелый цилиндр. После затвердевания металла и остановки формы происходит извлечение отливки.

- увеличить увеличить

- увеличить увеличить

View the embedded image gallery online at:

http://zavodrr.ru/mashiny-tsentrobezhnogo-litya#sigProGalleriada0d0e35cc

| Параметр | ЦМ513 | ЦМ514 | ЦМ516 | ЦМ518 |

||||||

| Высота центральной оси шпинделя, мм | 500 | 500 | 700 | 700 |

||||||

| Максимальная длина отливки, мм | 350 | 500 | 800 | 800 |

||||||

| Максимальный диаметр отливки, мм | 300 | 400 | 630 | 800 |

||||||

| Минимальный диаметр отливки, мм | 80 | 150 | 250 | 300 | ||||||

| Длина отливки при мах диаметре, мм | ≤150 | ≤350 | ≤400 | ≤450 | ||||||

| Диаметр отливки при мах длине, мм | ≤100 | ≤200 | ≤400 | ≤600 | ||||||

| Усилие выталкивания, кН | — | 30 | 100 | 100 |

||||||

| Путь выталкивания ,мм | — | 300 | 500 | 500 | ||||||

| Мощность двигателя, кВт | 3 | 7,5 | 15 | 22 | ||||||

Частота, об. /мин. /мин. |

125-1250 | 125-1250 | 132-1320 | 132-1320 | ||||||

| Общая мощность, кВт | 3 | 11,5 | 20 | 27 | ||||||

| Давление охл. воды, МПа | 0,2 | 0,2 | 0,2 | 0,2 | ||||||

| Масса, кг | 1500 | 3500 | 6500 | 7500 | ||||||

Центробежные литьевые машины с водяным охлаждением предназначены для изготовления чугунных труб длиной до 6 000 мм, м наружным диаметром 100-400 мм, 400-800 мм или 800-1200 мм.

- увеличить увеличить

- увеличить увеличить

- увеличить увеличить

View the embedded image gallery online at:

http://zavodrr. ru/mashiny-tsentrobezhnogo-litya#sigProGalleria655d1286b3

ru/mashiny-tsentrobezhnogo-litya#sigProGalleria655d1286b3

| наружный диаметр | общая мощность | расход охлаждающей жидкости | расход сжатого воздуха | производительность в, час, шт |

||||||

| 100-400 м | 150 кВт | 80-120 м3/ч |

0,6м3/мин | 30-40 |

||||||

| 400-800 м | 180 кВт | 135-145 м3/ч |

1м 3/мин | 9-20 |

||||||

| 800-1200 мм | 260 кВт | 160-220 м3/ч | 1 м3/мин | 5-9 | ||||||

Наверх

Различия в технологии литья на центробежной индукционной литейной установке и вакуумной установке под давлением

Вульфес Хеннинг (Henning Wolfes)

директор международной школы Academia Dental, руководитель учебного центра BEGO по повышению квалификации зубных техников (Германия)

Изготовление больших и массивных объектов в большинстве случаев приводит к проблемам в лабораториях.

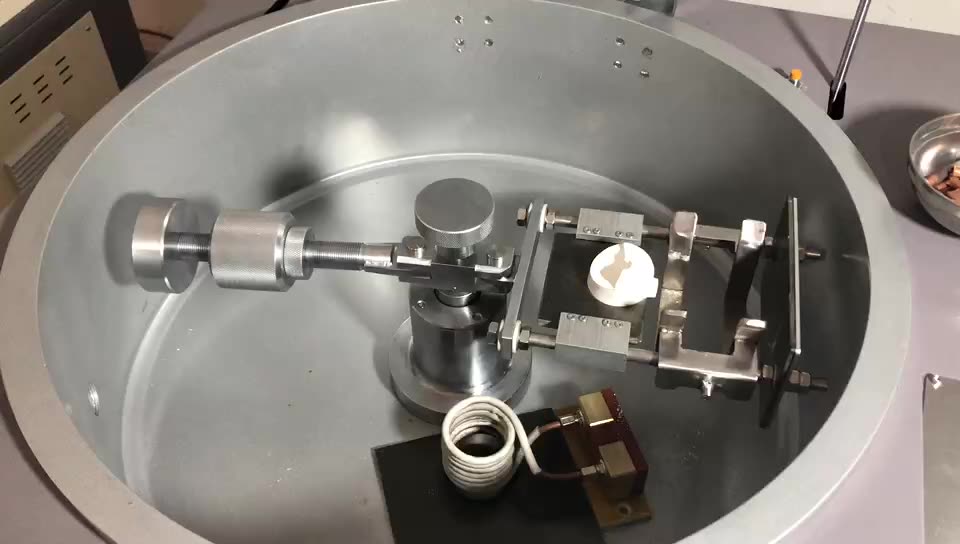

Учитывая, что каждый из таких объектов изготовляется индивидуально и часто они имеют различные геометрию и объем формы, общепринятых и конкретных правил для литья таких объектов не существует. По этой причине необходимо учитывать некоторые существенные различия в технологии литья на центробежной индукционной установке (рис. 1) и вакуумной установке под давлением (рис. 2).

Рис. 1. Тигель центробежной индукционной литейной установки.

Рис. 2. Литье на вакуумной индукционной установке под давлением по принципу «раздваивающийся тигель».

Центробежное литье

При центробежном литье (рис. 3) важно, чтобы вливаемый сплав как можно быстрее вытеснил объем воздуха из полой формы опоки. Вытеснение воздуха осуществляется неизбежно через поры соответствующего паковочного материала. При заполнении на вибростолике паковочная масса оседает, т. е. крупные частицы оседают быстрее, чем мелкие. Более мелкие частицы образовывают на поверхности опоки плотный слой, который при центробежном литье замедляет вытеснение воздуха сквозь опоку. В таком случае рекомендуется отшлифовать поверхность опоки на триммере, чтобы открылись поры материала.

В таком случае рекомендуется отшлифовать поверхность опоки на триммере, чтобы открылись поры материала.

При центробежном литье необходимо использовать большее количество сплава, так как (рис. 4) центробежная сила оказывает достаточно высокое давление на сплав, что позволяет ему залиться даже в самые тонкие части опоки (рис. 5).

Рис. 3. Процесс литья на центробежной индукционной литейной установке.

Рис. 4. Сплав в тигеле центробежной литейной установки.

Рис. 5. Объект из благородного сплава на центробежной установке.

Вакуумное литье под давлением

В отличие от центробежного литья, при вакуумном литье под давлением (рис. 6) в полости опоки собирается только незначительный объем воздуха. В процессе литья сплав благодаря своей силе тяжести заполняет почти 80 % полости опоки. При подаче давления сплав проникает в самые тонкие области полой формы (рис. 7). Незначительное количество оставшегося воздуха свободно вытесняется через поры паковочной массы. При вакуумном литье давление действует на всю литьевую камеру, т. е. действует на опоку и сплав со всех сторон. Поэтому очень важно соблюдать расстояние от смоделированного объекта до стенок опоки (минимальное расстояние — 5 мм), и поверхность опоки ни в коем случае не должна быть сошлифована. Иначе давление, преобладающее в камере литейной машины, проникнет сквозь паковочную массу и заполнит полую форму быстрее, чем втекаемый сплав.

При вакуумном литье давление действует на всю литьевую камеру, т. е. действует на опоку и сплав со всех сторон. Поэтому очень важно соблюдать расстояние от смоделированного объекта до стенок опоки (минимальное расстояние — 5 мм), и поверхность опоки ни в коем случае не должна быть сошлифована. Иначе давление, преобладающее в камере литейной машины, проникнет сквозь паковочную массу и заполнит полую форму быстрее, чем втекаемый сплав.

Рис. 6. Литье на вакуумной установке под давлением.

Рис. 7. Объект из неблагородного сплава на вакуумной установке под давлением.

При литье массивных объектов на вакуумной установке под давлением необходимо учитывать следующие

факторы:

- По своему объему литьевой резервуар (питательная балка) должен быть таким же, как сам объект для литья.

- Литьевой резервуар должен находиться в тепловом центре.

- Объект необходимо разместить в верхней части опоки, учитывая минимальное расстояние до стенок в 5 мм.

Это необходимо для осуществления быстрого оттока тепла наружу. Только таким образом можно достичь кристаллизации (уменьшение объема) без

Это необходимо для осуществления быстрого оттока тепла наружу. Только таким образом можно достичь кристаллизации (уменьшение объема) без

образования пор. При этом литьевой резервуар должен служить в качестве питателя. Важно также учитывать длину соединительных каналов между резервуаром и объектом: она не должна превышать 10 мм. Часто это требуется в тех случаях, когда необходимо достичь оптимальной позиции в опоке как для объекта, так и для литьевого резервуара. - Другое влияние может оказать размер опоки. По возможности объект должен располагаться на одинаковом расстоянии до стенок опоки (колец). В особенности при паковке прямых объектов (мостовидный протез) может возникнуть необходимость применения более крупного муфельного кольца.

Условием для успешного процесса литья на вакуумной установке является правильная установка следующих рабочих параметров:

- поступательное давление;

- давление нагнетания;

- время открытия тигеля;

- время нарастания давления.

Общее указание: при вакуумном литье под давлением отсутствует необходимость образования литьевого конуса, так как он может отрицательно повлиять на процесс кристаллизации объекта. В этом случае литьевому резервуару / системе литейных каналов параллельно приходится питать конус сплавом в процессе кристаллизации (рис. 8,9).

Рис. 8. Вакуумная установка: заполнение под вакуумом.

Рис. 9. Вакуумная установка: нагнетание давления и уплотнение (литьевой конус не требуется).

Во избежание напряжения при литье объектов большой протяженности необходимо разрезать литьевой резервуар. Где и как часто — зависит от размера объекта литья и его объема. Однако для массивных объектов следует выбирать литниковые каналы большого диаметра, чтобы при кристаллизации они выполняли функцию питателя (рис. 10).

Рис. 10. Установка литниковой системы.

Указания к точности посадки

Причины неточного прилегания могут быть разными и являются не только следствием ошибок в процессе литья. Для объектов разного объема и геометрической формы (монолитные вторичные конструкции, телескопические супраконструкции и супраконструкции на имплантатах) не всегда достаточно одной величины расширения, регулируемой с помощью концентрации жидкости для замешивания паковочной массы.

Для объектов разного объема и геометрической формы (монолитные вторичные конструкции, телескопические супраконструкции и супраконструкции на имплантатах) не всегда достаточно одной величины расширения, регулируемой с помощью концентрации жидкости для замешивания паковочной массы.

В таком случае, например, можно с помощью различной концентрации жидкости для паковочной массы выровнять неравномерную геометрию вторичных коронок у телескопов. При этом вторичные коронки заполняются паковочной массой с более высокой концентрацией жидкости, и затем опока заливается паковочной массой с низкой концентрацией жидкости (двухфазовая паковка). При изготовлении комбинированного протеза важно, чтобы отфрезерованные плоскости имели гладкую форму, благодаря чему, в свою очередь, можно достичь правильного прилегания плеч распределения смещения (рис. 11).

Рис. 11. Точное прилегание: плечо распределения смещения из неблагородного сплава.

Общие указания и советы по технологии литья на примере бюгельного протеза

- Литниковые каналы следует выбирать так, чтобы они были толще снабжаемого воскового объекта.

Тонкие части воскового объекта (ретенции, кламмеры) застывают раньше, чем массивные. После втекания в полость формы кобальто-хромовый сплав дает усадку. Из массивных частей и главных каналов происходит дополнительная подача.

Тонкие части воскового объекта (ретенции, кламмеры) застывают раньше, чем массивные. После втекания в полость формы кобальто-хромовый сплав дает усадку. Из массивных частей и главных каналов происходит дополнительная подача. - Очень длинные, тонкие литниковые каналы охлаждаются быстрее и препятствуют дальнейшему поступлению металла. Короткие подводные литники улучшают скорость заполнения и качество кристаллической структуры сплава.

- Из-за сильно согнутых каналов объекты могут не полностью отлиться. В полость формы сплав должен втекать быстро, без резкого изменения направления. Последнее может привести к завихрению потока сплава и часто является причиной образования пор (рис. 12).

Рис. 12. Каркас бюгельного протеза верхней челюсти — литье на центробежной индукционной литейной установке.

- Места соединения между литниковыми каналами оформляются закругленно (рис. 13). Узкие части из паковочной массы, отдельно стоящие внутри полости формы, могут легко обломиться.

Литниковые каналы устанавливают так, чтобы не образовывались острые, тонкие стенки из паковочной массы. Сплав должен втекать беспрерывно!

Литниковые каналы устанавливают так, чтобы не образовывались острые, тонкие стенки из паковочной массы. Сплав должен втекать беспрерывно!

Рис. 13. Плоские литники улучшают вливание сплава в трансверзальную дугу.

- Круглые или плоские (верхняя челюсть) литниковые каналы на переходе от ретенции к дуге следует устанавливать без сужения, придерживаясь одинаковой, равномерной толщины.

- Литниковые каналы нужно расположить так, чтобы они находились в центре опоки или близко к нему, т. е. на том месте, где сплав остывает в самую последнюю очередь. Сплав в этой области дольше остается жидким и может еще дальше подаваться.

- Литниковые каналы не следует устанавливать на плечах распределения смещения. Из-за усадки может образоваться щель между плечом распределения смещения и отфрезерованным уступом!

- Во время установки литников необходимо соблюдать осторожность, чтобы не повредить объект. Плоский или круглый литник устанавливается не на рельефную дугу или дугу нижней челюсти, а на находящуюся рядом ретенцию и тщательно приливается воском.

Ограничительный край восстанавливается позже в металле.

Ограничительный край восстанавливается позже в металле.

Рис. 14. «Противоусадочные муфты» препятствуют образованию пор.

- При постановке бюгельного протеза в нижней челюсти «противоусадочные муфты» препятствуют образованию пор (рис. 14). Сведения об авторе

Хеннинг Вульфес, директор международной школы Academia Dental, руководитель учебного центра BEGO по повышению квалификации зубных техников (Германия)

H. Wolfes, Director of the Academia Dental International School, Head of the BEGO Training Center for Advanced Training of Dental Technicians (Germany)

Differences in casting technology between a centrifugal induction casting plant and a vacuum pressure casting plant

Аннотация. Изготовление больших и массивных объектов в большинстве случаев приводит к проблемам в лабораториях. Учитывая, что каждый из таких объектов изготовляется индивидуально и часто они имеют различные геометрию и объем формы, общепринятых и конкретных правил для литья таких объектов не существует. По этой причине необходимо учитывать некоторые существенные различия в технологии литья на центробежной индукционной установке и вакуумной установке под давлением.

По этой причине необходимо учитывать некоторые существенные различия в технологии литья на центробежной индукционной установке и вакуумной установке под давлением.

Annotation. The fabrication of large and massive objects in most cases leads to problems in laboratories. Considering that each of these objects is made individually and often they have different geometry and volume of shape, there are no generally accepted and specific rules for casting such objects. For this reason, it is necessary to take into account some significant differences in casting technology on a centrifugal induction plant and a vacuum pressure plant.

Ключевые слова: центробежное литье; вакуумное литье под давлением; бюгельный протез.

Keyword: centrifugal casting; vacuum injection molding; clasp prosthesis.

Литейные машины в Украине. Сравнить цены и поставщиков промышленных товаров на маркетплейсе Prom.ua

Вакуумная индукционная литейная машина GALLONI G10

Под заказ

Доставка по Украине

Цену уточняйте

Полистар Абразив

Индукционная литейная мини-машина INDUTHERM MC-20-VIBRO

Доставка по Украине

912 492 грн

Купить

INDUTHERM

Индукционная автоматическая литейная вакуумная машина INDUTHERM VC-450

Доставка по Украине

1 723 596 грн

Купить

INDUTHERM

Литьевая машина (термопластавтомат) ELETTRYKA 50 объем впрыска 140

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Литьевая машина (термопластавтомат) Multipower HE-H 50 объем впрыска 180

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Литьевая машина (термопластавтомат) ELETTRYKA 50 объем впрыска 190

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Литьевая машина (термопластавтомат) ELETTRYKA 80 объем впрыска 140

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Литьевая машина (термопластавтомат) ELETTRYKA 80 объем впрыска 190

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Индукционная литьевая мини-машина INDUTHERM MC-15+ с температурным контролем

Доставка по Украине

608 328 грн

Купить

INDUTHERM

Индукционная литьевая мини-машина INDUTHERM MC-60 с термопарой

Доставка по Украине

811 104 грн

Купить

INDUTHERM

Индукционная литьевая мини-машина INDUTHERM MC-100-Vibro

Доставка по Украине

1 419 432 грн

Купить

INDUTHERM

Графитовый тигель для литейной машины ETNA10

Доставка по Украине

10 грн

Купить

ООО «Графит-Мастер»

Графитовый тигель для литейной машины ETNA30

Доставка по Украине

10 грн

Купить

ООО «Графит-Мастер»

Графитовый тигель для литейной машины ETNA 20

Доставка по Украине

2 600 грн

Купить

ООО «Графит-Мастер»

Литьевая машина (термопластавтомат) ELETTRYKA 120 объем впрыска 190

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Смотрите также

Горский А. И. Расчет машин и механизмов автоматических линий литейного производства.

И. Расчет машин и механизмов автоматических линий литейного производства.

Доставка по Украине

296 грн

Купить

MaxBook

Индукционная литьевая вакуумная машина INDUTHERM VC-400 3,5 кВт, с лифтом, напольная 220 В

Доставка по Украине

1 216 656 грн

Купить

INDUTHERM

Литьевая машина (термопластавтомат) ELETTRYKA 120 объем впрыска 350

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Паяльная ванна портативная тигель лудилка 150-450С 280Вт X6-1 X6-2 SP

Доставка по Украине

1 846.94 грн

923.47 грн

Купить

Shoppes

Индукционная литьевая вакуумная машина INDUTHERM VC-400 4,9 кВт, с лифтом, напольная 380 В

Доставка по Украине

1 318 044 грн

Купить

INDUTHERM

Литьевая машина (термопластавтомат) ELETTRYKA 160 объем впрыска 350

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Паяльная ванна портативная тигель лудилка 150-450С 280Вт X6-1 X6-2 GB

Доставка по Украине

1 849. 28 грн

28 грн

924.64 грн

Купить

Global — магазин хороших покупок!

Индукционная автоматическая литьевая вакуумная машина INDUTHERM VC-480-V, c вибрационной технологией

Доставка по Украине

2 027 760 грн

Купить

INDUTHERM

Литьевая машина (термопластавтомат) ELETTRYKA 160 объем впрыска 450

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Индукционная литьевая вакуумная машина INDUTHERM VC-500-Digital

Доставка по Украине

1 672 902 грн

Купить

INDUTHERM

Литьевая машина (термопластавтомат) ELETTRYKA 180 объем впрыска 450

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Индукционная автоматическая литьевая вакуумная машина INDUTHERM VC-650-V (c вибрационной технологией)

Доставка по Украине

2 737 476 грн

Купить

INDUTHERM

Литьевая машина (термопластавтомат) ELETTRYKA 180 объем впрыска 630

Под заказ

Доставка по Украине

Цену уточняйте

ООО ЭНЕРГОТЕХНОЛОДЖИ

Индукционная литьевая вакуумная машина INDUTHERM VC-3000D

Доставка по Украине

3 751 356 грн

Купить

INDUTHERM

Krauss Maffei KM 160-750 CX Литьевая машина для литья под давлением Б/у оборудование

- Описание

- Детальная информация

- Об этом продавце

Контроллер: MC5

Технические характеристики закрывающей стороны

Закрывающее усилие: 1600 кН

Размер рельса v: 520 мм

Размер рельса h: 520 мм

Размер плиты h: 820 мм

Размер плиты v: 845 мм

Минимальная высота установки: 300 мм

Макс. расстояние до плиты: 950 мм

расстояние до плиты: 950 мм

Ход открытия: 650 мм

Ход эжектора: 150 мм

Сила выталкивания: 22 кН

Центрирующая подвижная пластина D: 125 мм

Вес инструмента: 1862 кг

Технические характеристики стороны впрыска

Диаметр винта: 40 мм

Рабочий объем: 251 куб.см

Давление впрыска: 2500 бар

Длина шнека: 25 л/д

Скорость винта: 265 мин.

Поток пластификации: 29 г/с PS

Поток впрыска наружу: 113 г/с л.с.

Количество зон нагрева: 6

Размеры и вес

Размеры машины ДхШхВ: 5,1 м х 1,7 м х 2,1 м

Общий вес: 7240 кг

механизм

Текст на экране немецкий

Розетка СЕЕ 16А

Гидравлическое тяговое усилие сердечника 2x

Машина без бункера для материала

выравнивающие элементы

Нагрев инструмента 8x

Автоматы могут быть дополнительно оснащены стволом калибра 35 или 55 мм. Объемы впрыска составляют 190 см3 или 432 см3. Год выпуска этой проверенной в работе литьевой машины KRAUSS MAFFEI KM 160 — 750 CX с 2008. Узел пластификации имеет винтовой цилиндр диаметром 40 мм. Оборудование предлагает 8-кратный нагрев пресс-формы, 8-кратный датчик температуры, 2-кратный гидравлический сердечник. тяги и 2 датчика давления в полости.

Оборудование предлагает 8-кратный нагрев пресс-формы, 8-кратный датчик температуры, 2-кратный гидравлический сердечник. тяги и 2 датчика давления в полости.

Серия CX с двухплитной технологией доступна с усилием смыкания от 350 до 1600 кН. Проверенная технология с двумя пластинами имеет относительно короткую конструкцию, что позволяет сэкономить около 30 % по сравнению с другими концепциями. Самонесущий зажимной узел позволяет легко снимать изготовленные пластмассовые детали. Также есть возможности для необходимой автоматизации или производственных решений.

Данное описание может быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в данном объявлении носит ориентировочный характер. Exapro рекомендует перед покупкой станка уточнять детали у продавца.

| Мощность в тоннах | 160 T |

| Диаметр потока | 40 mm |

Дист. X между стойками X между стойками | 520 mm |

| Дист. Y между колоннами | 520 mm |

| Объем порции | 251 cm³ |

| Вес порции | 289 g |

| Давление на материал | 2500 bar |

| Длина плиты | 820 mm |

| Ширина плиты | 845 mm |

| Оборудовано с роботом | Да |

| Интерфейс робота | |

| Входное отверстие пресса | 650 mm |

| Размер заготовки | |

| ——————- | |

| Длина х ширина х высота | 5100,0 × 1700,0 × 2100,0 |

| Вес | 7240 kg |

| Часы наработки | |

| Часы включения | |

| Состояние | в хорошем состоянии |

| Маркировка CE | ——— |

| Статус |

| Тип клиента | Перекупщик |

| Активный с | 2007 |

| Предложения онлайн | 36 |

| Последняя активность | 28 сентября 2022 г. |

Описание

Контроллер: MC5

Технические характеристики закрывающей стороны

Закрывающее усилие: 1600 кН

Размер рельса v: 520 мм

Размер рельса h: 520 мм

Размер плиты h: 820 мм

Размер плиты v: 845 мм

Минимальная высота установки: 300 мм

Макс. расстояние до плиты: 950 мм

Ход открытия: 650 мм

Ход эжектора: 150 мм

Сила выталкивания: 22 кН

Центрирующая подвижная пластина D: 125 мм

Вес инструмента: 1862 кг

Технические характеристики стороны впрыска

Диаметр винта: 40 мм

Рабочий объем: 251 куб.см

Давление впрыска: 2500 бар

Длина шнека: 25 л/д

Скорость винта: 265 мин.

Поток пластификации: 29 г/с PS

Поток впрыска наружу: 113 г/с л.с.

Количество зон нагрева: 6

Размеры и вес

Размеры машины ДхШхВ: 5,1 м х 1,7 м х 2,1 м

Общий вес: 7240 кг

механизм

Текст на экране немецкий

Розетка СЕЕ 16А

Гидравлическое тяговое усилие сердечника 2x

Машина без бункера для материала

выравнивающие элементы

Нагрев инструмента 8x

Автоматы могут быть дополнительно оснащены стволом калибра 35 или 55 мм. Объемы впрыска составляют 190 см3 или 432 см3. Год выпуска этой проверенной в работе литьевой машины KRAUSS MAFFEI KM 160 — 750 CX с 2008. Узел пластификации имеет винтовой цилиндр диаметром 40 мм.Оборудование предлагает 8-кратный нагрев пресс-формы, 8-кратный датчик температуры, 2-кратный гидравлический сердечник. тяги и 2 датчика давления в полости.

Объемы впрыска составляют 190 см3 или 432 см3. Год выпуска этой проверенной в работе литьевой машины KRAUSS MAFFEI KM 160 — 750 CX с 2008. Узел пластификации имеет винтовой цилиндр диаметром 40 мм.Оборудование предлагает 8-кратный нагрев пресс-формы, 8-кратный датчик температуры, 2-кратный гидравлический сердечник. тяги и 2 датчика давления в полости.

Серия CX с двухплитной технологией доступна с усилием смыкания от 350 до 1600 кН. Проверенная технология с двумя пластинами имеет относительно короткую конструкцию, что позволяет сэкономить около 30 % по сравнению с другими концепциями. Самонесущий зажимной узел позволяет легко снимать изготовленные пластмассовые детали. Также есть возможности для необходимой автоматизации или производственных решений.

Данное описание может быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в данном объявлении носит ориентировочный характер. Exapro рекомендует перед покупкой станка уточнять детали у продавца.

Детальная информация

| Мощность в тоннах | 160 T |

| Диаметр потока | 40 mm |

| Дист. X между стойками | 520 mm |

| Дист. Y между колоннами | 520 mm |

| Объем порции | 251 cm³ |

| Вес порции | 289 g |

| Давление на материал | 2500 bar |

| Длина плиты | 820 mm |

| Ширина плиты | 845 mm |

| Оборудовано с роботом | Да |

| Интерфейс робота | |

| Входное отверстие пресса | 650 mm |

| Размер заготовки | |

| ——————- | |

| Длина х ширина х высота | 5100,0 × 1700,0 × 2100,0 |

| Вес | 7240 kg |

| Часы наработки | |

| Часы включения | |

| Состояние | в хорошем состоянии |

| Маркировка CE | ——— |

| Статус |

Об этом продавце

| Тип клиента | Перекупщик |

| Активный с | 2007 |

| Предложения онлайн | 36 |

| Последняя активность | 28 сентября 2022 г. |

Различные типы процессов, промышленное применение

Для некоторых применений прочность материала с точки зрения как механических, так и физических характеристик является важным требованием. Причиной могут быть как суровые условия окружающей среды, так и фактический характер применения. Тем не менее, продукт должен быть первоклассного качества. Центробежное литье — это набор методов литья, которые обеспечивают первоклассное качество продукции и наилучшие общие результаты.

В следующем тексте кратко рассматривается этот метод литья и его преимущества для промышленности.

Что такое центробежное литье?

Термин обозначает набор процессов и методов литья, основанных на силах, возникающих во время вращения (центробежных силах), для распространения присутствующего металла на внешней границе круглых форм. Центробежные силы удерживают расплавленный металл на краю достаточно долго, чтобы он затвердел и, наконец, превратился в высококачественный материал даже в самых суровых условиях.

Для самых суровых условий в отрасли важно, чтобы компонент или деталь, которую вы используете, имели самое высокое качество. Любой внутренний недостаток как в дизайне, так и в процессе приведет к сбою во время применения и создаст множество проблем.

Почему важно центробежное литье?

Процесс центробежного литья обеспечит высочайшее качество без резкого увеличения затрат или других требований к обработке. Рассмотрим пример морских и аэрокосмических приложений, чтобы понять, насколько суровыми могут быть эти условия.

В обоих случаях основное требование сводится к общему качеству материала. Морская среда чрезвычайно сурова с несколькими агрессивными элементами, такими как разлитая нефть и другой мусор. Поскольку это внешняя среда, ультрафиолетовые лучи, исходящие от солнца, еще больше ускоряют процесс коррозии. Точно так же аэрокосмические приложения обычно требуют, чтобы материал выдерживал чрезвычайно высокие температуры и скорости.

В обоих этих случаях качество материала должно быть самого высокого качества. От поиска до процесса каждый шаг должен гарантировать, что общие характеристики материала станут подходящими для применения. Для этого нужны качественные процессы.

От поиска до процесса каждый шаг должен гарантировать, что общие характеристики материала станут подходящими для применения. Для этого нужны качественные процессы.

Принцип работы центробежного литья

Процесс центробежного литья начинается с заполнения жидким металлом высокотемпературной формы, которая вращается. Матрица может быть либо на вертикальной, либо на плоской оси в зависимости от подробных спецификаций конструкции.

Во время процесса центробежная сила распределяет жидкий металл по форме под давлением, в несколько раз превышающим силу тяжести. Это приложенное давление гарантирует отсутствие трещин или других микроскопических и макроскопических дефектов. Это очень похоже на обычную процесс литья под давлением , при котором приложенное давление уменьшает общие дефекты продукта.

По мере заполнения штампа более густой жидкий металл выталкивается на массу токарного штампа. При этом направленное цементирование прочного металла продвигается от внешнего диаметра к лобовому, а менее толстый материал вместе с примесями всплывает к внешнему диаметру.

После завершения затвердевания деталь целиком извлекается из штампа, а оставшиеся дефекты на границах детали удаляются в процессе механической обработки. Таким образом, вы получаете качественный материал без внутренних полостей и пузырьков воздуха.

Вот простое описание основного процесса центробежного литья, когда ваша форма готова.

- Начало такое же, как и в любом процессе литья , когда вы нагреваете металл до точки плавления

- Вторым этапом является вращение формы для подготовки ее к заливке. Как правило, скорость вращения составляет от 300 до 3000 об/мин. Однако фактическое количество зависит от специфики проекта.

- Следующий этап начинается с заливки. Это относительно простой процесс, поскольку он не требует специальной подготовки. Однако вам нужно быть осторожным, потому что процесс будет происходить во время вращения формы.

- После завершения заливки автоматически начинается следующий этап. Вращение облегчает процесс охлаждения, но создает достаточное давление внутри формы, чтобы гарантировать отсутствие дефектов, связанных с процессом литья.

- После охлаждения следующий шаг аналогичен тому, как проходит любой процесс литья. Все, что вам нужно сделать, это снять форму с ролика и извлечь материал из отливки.

- Наконец, доработайте конечный продукт. Центробежное вращение выталкивает примеси в материале к краям, и вы можете удалить их, чтобы получить необходимое качество.

Два типа машин для центробежного литья заготовок

Для тех, кто плохо знаком с этой концепцией, первое, что может смутить, это тип машины и ее установка. Как правило, у вас есть возможность выбрать вертикальную или горизонтальную машину. Основной принцип процесса центробежного литья остается прежним, а основное отличие заключается в оси вращения. Тем не менее, оба типа машин имеют определенные преимущества и недостатки. Таким образом, важно иметь все детали, прежде чем принимать какое-либо решение.

Вертикальная литейная машина

Как следует из названия, вертикальные центробежные литейные машины работают на вертикальной оси, где форма вращается вокруг оси Y.

Ориентация позволяет использовать графит, керамику или другие подобные материалы для формы, что приводит к получению материалов более высокого качества. В результате требования к постобработке, такой как механическая обработка и изготовление, снижаются, поскольку полученный материал уже свободен от примесей из-за конструкции.

Кроме того, вертикальный процесс не ограничивает производство материала только симметричным. Однако ширина отливки будет в два раза больше высоты, что, естественно, ограничивает размер, с которым вы можете иметь дело.

Горизонтальные машины центробежного литья

Горизонтальный метод — эффективный и экономичный метод, позволяющий быстро изготавливать трубы, трубы и другие подобные изделия. Как следует из названия, процесс происходит, когда форма вращается вокруг горизонтальной оси или оси X.

С точки зрения горизонтальных литейных машин , они также выглядят совсем по-другому. Вы можете узнать их по большому внешнему виду и высокому стальному корпусу, который вращается горизонтально со значительной скоростью. Как правило, горизонтальные машины производят меньше вибраций, несмотря на их длину, из-за их дополнительного веса, который помогает им компенсировать гравитационные силы во время вращения.

Как правило, горизонтальные машины производят меньше вибраций, несмотря на их длину, из-за их дополнительного веса, который помогает им компенсировать гравитационные силы во время вращения.

Три типа центробежного литья

Помимо различий в машинах, процесс также имеет различные методы литья, которые напрямую влияют на общие результаты. Вот 3 основных типа методов литья, распространенных в отрасли.

Истинное центробежное литье

Первый тип, настоящее центробежное литье — это именно то, что было описано в предыдущем разделе. Процесс может быть как горизонтальным, так и вертикальным. Тем не менее, вращение по горизонтальной оси создает такие элементы, как гильзы цилиндров, которые имеют высокую интенсивность применения. Как правило, скорость вращения определяет физические свойства, такие как плотность и прочность продукта во всех типах. Тем не менее, расположение формы и другие факторы в совокупности дают этому методу центробежного литья наилучшие общие результаты.

Настоящий центробежный процесс имеет множество преимуществ по сравнению с другими альтернативами. Прежде всего, этот процесс отличается друг от друга, когда речь идет о механической прочности, и позволяет получать продукцию с лучшими эксплуатационными характеристиками.

Точно так же вы можете удалить примеси и другие нежелательные элементы из продукта с помощью обычных процессов, таких как точение на токарном станке. Кроме того, весь процесс очень экономичен и производит минимальное количество брака, позволяя создавать большие детали с высокой точностью и относительной легкостью. Подводя итог, можно сказать, что это универсальный процесс со сверхвысокой надежностью , на который вы можете положиться.

Однако у этого процесса есть и недостатки. Во-первых, он очень ограничен цилиндрическими и круглыми объектами. Хотя это правда, что они являются наиболее распространенной формой в приложениях с высокой интенсивностью, другие профили также очень важны. Другим ключевым недостатком этого процесса является его большое время выполнения заказа, а это означает, что клиенту приходится ждать дольше, что может привести к задержке доставки.

Полуцентробежное литье

Полуцентробежное литье очень похоже на настоящий процесс. Однако есть некоторые ключевые различия между обоими методами и их общими результатами. Прежде всего, этот процесс позволяет получить цельный продукт, а не трубчатую отливку. Точно так же этот метод литья также дает вам предметы с различной плотностью, поскольку внешние области предметов, которые вы создаете с помощью этого процесса, имеют более высокую плотность.

На общее качество создаваемой вами отливки влияют все факторы, такие как скорость вращения, общий диаметр, температура заливки и другие. Это означает, что существует больший риск того, что что-то пойдет не так, что, естественно, может повлиять на качество.

Точно так же разная плотность продуктов может быть как выгодной, так и невыгодной для вас. Для продуктов, требующих вращательной симметрии, это идеальный выбор. Однако удаление центральной части отливки иногда может повредить область с низкой плотностью компонента, что приведет к неоправданному ущербу для вас.

Центрифужное литье

Центрифугирование или центрифужное литье — популярный метод создания сложных объектов с многочисленными поверхностными элементами. Как правило, этот метод наиболее распространен для украшений, небольших кустов, накидок и других подобных изделий. При центрифугировании вы размещаете полость формы определенной формы на расстоянии от оси вращения и продолжаете процесс как обычно. Вращательные силы толкают расплавленный металл в полость и создают желаемую форму.

Одним из самых больших преимуществ этого метода литья является тот факт, что его можно использовать для мелких и сложных деталей без какой-либо последующей обработки. Как и все виды процессов центробежного литья, силы вращения удерживают все примеси вблизи оси. Так как полость формы находится далеко от центра, полученное изделие будет лишено большинства недостатков, связанных с литьем.

Есть у процесса и определенные недостатки. Самое главное, он подходит не для всех видов сплавов, поэтому вы будете ограничены в выборе материала. Точно так же литнику и рабочему колесу также потребуется некоторая обработка, что может повлиять на общие затраты на процесс.

Точно так же литнику и рабочему колесу также потребуется некоторая обработка, что может повлиять на общие затраты на процесс.

Плюсы и минусы процесса центробежного литья

Этот текст уже пролил некоторый свет на то, как центробежное литье позволяет получать продукцию значительно более высокого качества по сравнению с другими методами литья. Таким образом, естественно, у него есть некоторые преимущества и недостатки по сравнению с другими распространенными методами, распространенными в отрасли.

Вот несколько общих преимуществ процесса;

- Легче вставлять тонкостенные цилиндры, которые чрезвычайно ресурсоемки и сложны, за счет других альтернатив.

- Улучшенные микроскопические свойства для получения более долговечных изделий

- Можно производить сложные отливки с меньшими затратами без ущерба для качества

- Изделия могут противостоять атмосферной коррозии благодаря меньшему количеству дефектов линии и высокой плотности

- Очень легко удалить любой примеси из конечных продуктов

Этот процесс также имеет несколько недостатков, которые делают его непригодным для различных видов процессов. Вот несколько важных:

Вот несколько важных:

- Изделия с меньшим внутренним диаметром будут иметь те же примеси

- Неэффективны для форм, не имеющих круглого профиля

- Ограничение размера

Промышленное применение метода центробежного литья

В общих случаях это распространенный метод в приложениях с высокой интенсивностью, где долговечность является чрезвычайно важным параметром. Использование по-прежнему ограничено цилиндрическими формами, потому что обработка других форм с помощью этого процесса может значительно увеличить общие затраты. Вот несколько наиболее распространенных применений этого метода литья:

- Полые цилиндрические металлические трубы и гильзы цилиндров

- Маховики и другие осевые компоненты для автомобилей и морского оборудования

- Колеса железнодорожных вагонов

- Фюзеляжи для различных аэрокосмических приложений

- Другие круглые компоненты для высокоинтенсивных приложений, таких как разведка нефти и газа

Из всех этих приложений становится очевидным, что общее качество продуктов является важным фактором. Для достижения наилучших результатов всегда рекомендуется выбирать партнера-производителя, способного выполнить технические требования работы и обеспечить бесперебойную поставку.

Для достижения наилучших результатов всегда рекомендуется выбирать партнера-производителя, способного выполнить технические требования работы и обеспечить бесперебойную поставку.

RapidDirect — идеальный партнер, соответствующий этому описанию. Имея глобальную историю предоставления высококачественных услуг по центробежному литью и других производственных услуг, таких как услуги литья под давлением , команда RapidDirect является идеальным выбором для любой отрасли.

Более того, техническое мастерство — не единственный фактор, отличающий RapidDirect. У RapidDirect есть онлайн-платформа котировок, где все, что вам нужно сделать, это загрузить информацию о вашей детали вместе с требованиями к материалам и сроками, чтобы получить мгновенное предложение. Представитель быстро свяжется с вами, и вы сразу же сможете приступить к планированию следующих шагов. Это быстро, удобно и требует всего несколько кликов.

Заключение

Центробежное литье — это ключевой процесс в современной промышленной среде, где широко распространены высокоинтенсивные процессы. Этот процесс гарантирует, что вы получите долговечность и производительность, которые вам нужны от вашего продукта, и это также по очень разумной цене. Однако есть 2 стороны медали. Хотя этот процесс эффективен, он ограничен только цилиндрическими формами и имеет ограничение по размеру. Однако для приложений, где это возможно, центробежное литье действительно является наиболее естественным выбором среди конкурентов для получения быстрых, эффективных и надежных результатов.

Этот процесс гарантирует, что вы получите долговечность и производительность, которые вам нужны от вашего продукта, и это также по очень разумной цене. Однако есть 2 стороны медали. Хотя этот процесс эффективен, он ограничен только цилиндрическими формами и имеет ограничение по размеру. Однако для приложений, где это возможно, центробежное литье действительно является наиболее естественным выбором среди конкурентов для получения быстрых, эффективных и надежных результатов.

Что такое центробежное литье и как оно работает?

Обзор центробежного литья

Центробежное литье — это процесс, который позволяет получать компоненты с высокой прочностью материала. В результате эту технологию выбирают для таких применений, как корпуса компрессоров реактивных двигателей, гидроизносные кольца, многие изделия военного назначения и другие области применения, требующие высокой надежности. Он также оказался экономически эффективным средством получения сложных форм с меньшими требованиями к механической обработке и более низкими производственными затратами по сравнению с поковками и изделиями.

Этапы процесса центробежного литья начинаются с заливки расплавленного металла в предварительно нагретую вращающуюся головку. Матрица может быть ориентирована либо по вертикальной, либо по горизонтальной оси в зависимости от конфигурации желаемой детали.

При вращении литейной формы во время заливки в нее расплавленного металла центробежная сила распределяет расплавленный металл в литейной форме под давлением, в 100 раз превышающим силу тяжести. Сочетание этого приложенного давления и инженерной механики контролируемого затвердевания и вторичной очистки позволяет производить компоненты высшего качества.

Когда головка начинает заполняться, более плотный расплавленный металл прижимается к стенке вращающейся головки. Направленное затвердевание прочного металла происходит от наружного диаметра. к каналу ствола, а менее плотный материал, включая примеси, «плывет» к внутреннему диаметру.

После затвердевания отливки деталь вынимают из пресс-формы и удаляют остаточные примеси на внутреннем диаметре. обрабатываются, в результате чего получается бездефектная конструкция без полостей или газовых карманов.

обрабатываются, в результате чего получается бездефектная конструкция без полостей или газовых карманов.

Существует два типа процессов центробежного литья – вертикальное и горизонтальное. Кроме того, некоторые производители предлагают формообразование, близкое к размеру сетки, которое сочетает в себе преимущества центробежного литья с формированием наружного диаметра, возможно, даже с готовой деталью литья по выплавляемым моделям.

Вертикальное центробежное литье

Некоторые производители производят центробежные компоненты, в том числе с внешним диаметром, в штампах, вращающихся вокруг вертикальной оси. Эти вертикальные отливки могут достигать этого наружного диаметра. формование путем вставки графитовых, песчаных или керамических форм в пресс-форму, что приводит к значительному сокращению последующей обработки, такой как механическая обработка или изготовление.

Детали на внешней поверхности отливки могут быть изменены от настоящей круглой формы путем введения фланцев или приливов к внутреннему диаметру литейной формы. Готовая деталь не обязательно должна быть симметричной, но в некоторых случаях форма для литья должна поддерживать баланс во время вращения.

Готовая деталь не обязательно должна быть симметричной, но в некоторых случаях форма для литья должна поддерживать баланс во время вращения.

Внутренний диаметр и, следовательно, толщина стенки отливки зависят от количества металла, заливаемого во вращающуюся форму, и количества металла, удаляемого механической обработкой. При вертикальной отливке высота отливки обычно менее чем в два раза превышает ширину.

Посмотрите наше видео о процессе вертикального центробежного литья здесь .

Горизонтальное центробежное литье

Некоторые центробежные литейные машины производят только горизонтальные отливки, в которых штамп вращается вокруг горизонтальной оси. Это экономичный метод производства высококачественных трубчатых компонентов.

Этот процесс особенно подходит для длинных цилиндрических деталей, у которых длина отливки значительно больше ее наружного диаметра. Сюда входят прямые секции труб, длинные цилиндры с концевыми фланцами или короткие детали, такие как кольца или фланцы, где несколько деталей могут быть эффективно обработаны из прямого цилиндра.

Длинная стальная литейная форма вращается с высокой скоростью в горизонтальном положении. Скорость вращения формы высока, чтобы компенсировать гравитационные силы. Крышки закреплены на каждом конце формы для удержания расплавленного металла, а заливочная воронка используется для подачи определенного веса металла внутрь формы.

Как и при вертикальном литье, внутренний размер формы определяет внешний диаметр. размер детали, а количество металла, залитого в форму, определяет внутренний диаметр. размер.

Посмотрите наше видео о процессе горизонтального центробежного литья здесь.

Вакуумное центробежное литье

Центробежное литье в вакууме используется, когда детализация деталей и контроль воздействия атмосферы имеют решающее значение, поскольку некоторые сплавы, включая никель-кобальтовые жаропрочные сплавы, вступают в реакцию с кислородом. В дополнение к преимуществам литья в вакууме реализуется присущая центробежному литью высокая целостность металла, включая направленное затвердевание, отсутствие пористости и сеткообразную форму. Вакуумное центробежное литье позволяет получать изделия с очень высокой надежностью, которые часто используются в аэрокосмической и военной промышленности.

Вакуумное центробежное литье позволяет получать изделия с очень высокой надежностью, которые часто используются в аэрокосмической и военной промышленности.

Направленное затвердевание

Ключевым моментом центробежного процесса является то, что затвердевание происходит в одном направлении. Внешний размер и форма отливки определяются поверхностью штампа (формы), которая действует как охлаждающая жидкость, инициирующая затвердевание. С помощью экзотермических материалов, которые могут быть добавлены к внутреннему диаметру. после заливки, наряду с теплоотводом формы по наружному диаметру, температурный градиент приводит к направленному затвердеванию от наружного диаметра. к И.Д. Жидкий металл постоянно доступен для подачи отливки, продвигая прочный металл до тех пор, пока I.D. если окончательно затвердеет.

Внешняя обработка обычно выполняется для устранения шероховатости поверхности и сохранения соосности с отверстием. Тем не менее, в некоторых применениях литой наружный диаметр. поверхность приемлемая. Любая усадка, возникающая в центрифуге, происходит на внутреннем диаметре, который всегда устраняется механической обработкой.

поверхность приемлемая. Любая усадка, возникающая в центрифуге, происходит на внутреннем диаметре, который всегда устраняется механической обработкой.

Когда следует выбирать центробежное литье

- Симметричные детали, которые могут вращаться вокруг оси.

- Неадекватные статические свойства литейного материала.

- Усадка по центральной линии является проблемой при использовании других процессов литья.

- Ограниченный идентификационный номер Особенности.

- Крупногабаритные детали весом до 135 000 фунтов. / 61 350 кг и более.

- Высокие затраты на обработку наружного диаметра. формирование.

- При необходимости сплав не подходит или непригоден для других процессов.

- Требуется однородная структура зерна.

- Требуется целостность размеров.

Что такое центробежное литье, его виды и области применения?

Содержание

Что такое центробежное литье?

Центробежное литье относится к нескольким методам литья, в которых используются центробежные силы, вызванные вращением, для распределения расплавленного металла по внешним областям круглой полости литейной формы, где он затвердевает для создания детали.

Эта технология впервые появилась в начале 1800-х годов и по сравнению с поковками и изготовлением может быть экономически эффективным методом создания деталей сложной формы, близких к заданной.

Типы центробежного литья и их применение

Настоящее центробежное литье , полуцентробежное литье и центробежное литье представляют собой три формы центробежного литья. Процесс далее делится на вертикальный и горизонтальный, в зависимости от их конструкции.

Объявление

Объявление

Объявление

Объявление

Центробежное литье имеет широкий спектр применения в промышленности и используется для изготовления таких деталей, как втулки, гильзы цилиндров двигателя, кольца, тормозные барабаны, трубопроводы водоснабжения, трубопроводы , фонарные столбы и газовые трубы.

Они используются в устройствах с высокой надежностью, таких как корпуса компрессоров реактивных двигателей, гидроизносные кольца и многочисленные изделия военного назначения, поскольку они производят компоненты с превосходной прочностью материала благодаря очень высоким центробежным силам.

Как работает центробежное литье?

Как и любой другой процесс литья металлов, все три процесса центробежного литья следуют основным этапам литья: изготовление моделей, изготовление форм, плавление металла, заливка расплавленного металла и постобработка.

Схема процесса литья (Источник: Kubota)Процесс центробежного литья незначительно различается между тремя типами, но его можно обобщить на следующие этапы.

- На стенку формы нанесено огнеупорное керамическое покрытие. В случае истинной формы для центробежного литья это включает в себя нанесение керамического шлама во время прядения, сушки и затем обжига.

- Расплавленный металл из внешнего источника заливается непосредственно в форму без какой-либо литниковой системы через желоб.

- Расплавленный материал для литья можно заливать во вращающуюся форму или форму можно вращать после заливки.

- Центробежные силы вращающейся формы направляют расплавленный материал к внешней стенке полости, как только он оказывается внутри.

- После заливки желаемого количества расплавленного металла форма непрерывно вращается, пока деталь полностью не затвердеет.

- Форма снимается и открывается после затвердевания отливки и удаления отливки.

Реклама

Реклама

Реклама

Реклама

Истинное центробежное литье

Расплавленный металл заливают во вращающуюся горизонтальную форму для производства трубчатых деталей, таких как трубы, трубки, кольца и втулки в этом процессе литья. Вращение пресс-формы может происходить по горизонтальной или вертикальной оси, причем первое встречается чаще. Скорость вращения горизонтального истинного центробежного литья имеет решающее значение для эффективности процесса литья и качества деталей.

Установка для настоящего центробежного литья Формы изготовлены из стали, железа или графита, и они могут быть покрыты огнеупорной футеровкой для продления срока их службы. Поверхности форм предназначены для литья труб с различными внешними стилями. Внутренняя поверхность отливки остается цилиндрической за счет центробежных сил, равномерно распределяющих расплавленный металл.

Внутренняя поверхность отливки остается цилиндрической за счет центробежных сил, равномерно распределяющих расплавленный металл.

Отливки, полученные методом настоящего центробежного литья, имеют высокую плотность, особенно в наружных частях компонента, где центробежная сила наиболее высока. Поскольку центробежная сила постоянно перемещает расплавленный металл к стенке формы во время замораживания, усадка при затвердевании на внешней стороне литейной трубы не является проблемой. Любые дефекты отливки, как правило, находятся на внутренней стенке и при необходимости могут быть устранены механической обработкой.

Как работает настоящее центробежное литье?

- Расплавленный металл заливается прямо в форму без литникового механизма.

- Оказавшись внутри полости, центробежные силы вращающейся формы толкают расплавленный материал к внешней стенке полости.

- После заливки необходимого количества расплавленного металла форму вращают до затвердевания детали.

- После схватывания отливки форму извлекают, открывают и извлекают деталь для последующей обработки.

Реклама

Реклама

Реклама

Реклама

Преимущества

- Эти отливки имеют высокую плотность, высокую механическую прочность, отличное качество внешней поверхности и мелкозернистую структуру.

- Легко удаляемые загрязнения и включения

- Ворота стояки не требуются

- Формируются полые внутренности без стержней.

- Может формировать очень большие детали с высокой точностью

- Низкие затраты на оборудование и рабочую силу

- Генерирует минимальный брак

Недостатки

- Диаметр внутренней поверхности отливки будет неточным.

- Этот метод подходит не для всех сплавов.

- Настоящий процесс центробежного литья ограничен цилиндрическими деталями

- Часто требуется вторичная обработка для внутреннего диаметра

- Возможна длительная поставка

Полуцентробежное литье

Полуцентробежное литье использует центробежную силу для получения цельных отливок, а не трубчатых отливок. На изображении ниже показан пример полуцентробежного литья, в котором литейные формы имеют стояк на оси вращения для подачи расплавленного металла. Одноразовые пресс-формы более распространены и используются для изготовления таких деталей, как колеса со спицами, шкивы, заготовки для зубчатых колес, латунные втулки и сопла.

На изображении ниже показан пример полуцентробежного литья, в котором литейные формы имеют стояк на оси вращения для подачи расплавленного металла. Одноразовые пресс-формы более распространены и используются для изготовления таких деталей, как колеса со спицами, шкивы, заготовки для зубчатых колес, латунные втулки и сопла.

Внешние области изделий, изготовленных методом полуцентробежного литья, имеют более высокую плотность, чем центр оси вращения. Эта процедура литья используется для изготовления таких вещей, как колеса со спицами, которые имеют осевую симметрию и могут иметь удаленный центр литья. Удаление центральной части гипса также удаляет компонент гипса с самой низкой плотностью.

На качество конечной отливки влияют такие факторы, как скорость вращения, диаметр детали, температура заливки, скорость заливки, температура формы и скорость охлаждения.

Как работает полуцентробежное литье?

- Как показано выше, одноразовая форма устанавливается вокруг центрального литника.

- Затем расплавленный металл медленно заливается в литник из внешнего источника с помощью небольшого носика.

- Расплавленный материал можно заливать во вращающуюся форму, или вращение формы может начинаться после заливки.

- Заливка останавливается после того, как будет залито необходимое количество расплавленного металла для отливки, желоба и литника.

- Прядение продолжается после розлива и раздачи и в процессе затвердевания.

- Оборудование перестанет вращаться после того, как отливки полностью замерзнут, и детали можно будет удалить.

- Как показано выше, одноразовая форма устанавливается вокруг центрального литника.

Реклама

Реклама

Реклама

Реклама

Центрифугирование

Центрифугирование, также известное как центрифужное литье, предполагает размещение полостей формы любой формы на определенном расстоянии от оси вращения. Расплавленный металл выливается из центра, и центробежные силы выталкивают его в полость литейной формы через литник и желоб. Как и при настоящем центробежном литье, характеристики отливок могут меняться по мере удаления от оси вращения. Этот метод используется для мелких деталей, таких как украшения, небольшие втулки и втулки.

Этот метод используется для мелких деталей, таких как украшения, небольшие втулки и втулки.

Машины центробежного литья, такие как Neycraft, Tulsa и Kerr, которые используются для изготовления ювелирных изделий и стоматологического литья, основаны на методе центробежного литья.

Как работает центрифужное литье?

- Как показано выше, пресс-форма имеет полости вокруг центрального литника с соединяющими их полозьями.

- Затем расплавленный металл медленно заливается в литник из внешнего источника с помощью небольшого носика.

- Расплавленный материал можно заливать во вращающуюся форму, или вращение формы может начинаться после заливки.

- Заливка останавливается после того, как будет залито необходимое количество расплавленного металла для количества отливок, желоба и литника.

- Прядение продолжается после розлива и раздачи и в процессе затвердевания.

- Форма будет остановлена, а компоненты удалены после того, как отливки будут установлены.

Преимущества

- Тонкостенные и мелкие детали возможны за счет центробежных сил, заполняющих полость.

- Хорошее качество поверхности благодаря силе, воздействующей на расплавленный металл

- Поскольку литые детали находятся дальше от оси вращения, деталь более плотная

- Из-за низкой плотности примеси, такие как захваченные газы и включения, будут находиться вблизи оси вдали от желаемой детали

Недостатки

- Подходит не для всех сплавов

- Литник и направляющая должны быть обработаны

Рекомендуемая литература

- Kalpakjian, S., & Schmid, S.R. (2009). Производство и технология (Шестое издание). Лондон: Пирсон.

Реклама

Реклама

Реклама

Реклама

Навыки и знания оператора машины центробежного литья

Какие навыки требуются для наладчиков, операторов и операторов литьевых, стержневых и литейных машин, а также для работы с металлом и пластиком?

| Важность | Навыки |

|---|---|

Мониторинг работы — наблюдение за датчиками, циферблатами или другими индикаторами, чтобы убедиться, что машина работает правильно. | |

| Активное слушание — уделение полного внимания тому, что говорят другие люди, уделение времени тому, чтобы понять высказанные мысли, задавать вопросы по мере необходимости и не перебивать в неподходящее время. | |

| Эксплуатация и управление — Управление работой оборудования или систем. | |

| Мониторинг — Мониторинг/Оценка собственной деятельности, других лиц или организаций для внесения улучшений или принятия корректирующих мер. | |

| Понимание прочитанного – Понимание письменных предложений и абзацев в рабочих документах. | |

| Тайм-менеджмент — Управление своим временем и временем других. | |

Анализ контроля качества — Проведение испытаний и проверок продуктов, услуг или процессов для оценки качества или производительности. | |

| Разговор — Говорите с другими, чтобы эффективно передавать информацию. | |

| Критическое мышление — использование логики и рассуждений для выявления сильных и слабых сторон альтернативных решений, выводов или подходов к проблемам. | |

| Активное обучение — Понимание значения новой информации как для текущего, так и для будущего решения проблем и принятия решений. | |