Центробежная литейная машина

Современное машиностроение с каждым годом предъявляет новые требования к изготовлению деталей из сплавов металлов, к их эксплуатационным свойствам, геометрическим параметрам, качеству поверхности. Изобретение центробежной литейной машины причисляется к литейному производству, одним из основных направлений которого является создание деталей на основе литых валков.

Как известно, в производстве литьем называется технологический процесс изготовления заготовки или готовой детали. Существует несколько разновидностей специальных видов литья, однако для изготовления труб различного назначения (водопроводных, канализационных и т.п.), втулок, гильз, венцов червячных колес, барабанов для бумагоделательных машин, роторов электродвигателей и многих других литых заготовок, чаще всего используют метод центробежного литья. Помимо этого, благодаря современным технологическим схемам и инновационным разработкам, центробежным методом литья стало возможно получать заготовки различного фасонного профиля (звездочки, зубчатые колеса, турбинные диски с лопатками, детали арматуры).

В отличие от всех иных методов литья, когда расплав заливается в неподвижную форму, центробежное литье представляет собой процесс, в ходе которого жидкий металл заливается во вращающуюся литейную форму. Под воздействием центробежной силы расплавленный металл оттесняется к стенкам формы, равномерно распределяясь там и затвердевая. Так получается прочная, имеющая хорошую плотность отливка, которая всегда имеет форму тела вращения.

Классификация центробежных литейных машин

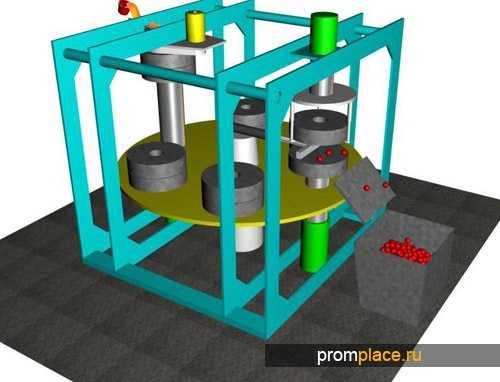

Являясь основным технологическим оборудованием в литейном производстве, центробежная литейная машина имеет две разновидности – вертикальную и горизонтальную. Производство втулок, звёздочек, колёс, деталей арматуры и многого другого базируется на вращении, которое создаётся при помощи подключения к электросети. Метод литья позаимствован из зубоврачебной и ювелирной техники, как очень продуктивный – например, при производстве ювелирных украшений за одну такую заливку можно сделать 50 колец.

Для того чтобы изготовить отливку диаметр которой меньше ее длины (к таким деталям относятся трубы, гильзы или втулки) используют машину с горизонтальной или наклонной осью вращения. Вертикальная центробежная машина используется для литья более сложных заготовок, имеющих внутренние полости. Также машинки с вертикальной осью вращения применяются для литья деталей, чей диаметр значительно превышает их высоту (колеса, шестерни и т.п.).

В то же время, у вертикальной центробежной литейной машины может быть центральная или смещенная ось вращения. В первом случае ось вращения формы и ось вращения отливки совпадает. Во втором случае изложница вращается относительно оси, размещенной на определенном расстоянии от рабочей формы.

Горизонтальная центробежная машина производится в нескольких вариантах: двуопорная, консольная, роликовая. У двуопорной горизонтальной машины форма закрепляется с обеих сторон. У консольной изложница прикрепляется консольно, то есть с одной стороны. У роликовой горизонтальной центробежной литейной машины изложница вращается, опираясь на ролики.

Конструкция центробежной литейной машины предполагает наличие водяной системы охлаждения, а также частотного преобразователя, который позволяет изменять и регулировать скорость вращения формы, которая измеряется количеством оборотов в минуту. Помимо этого литьевые машины имеют систему управления, состоящую из нескольких элементов. Благодаря этому технологический процесс максимально упрощается, а потери от брака сокращаются.

По своей сложности все данные приборы можно разделить на:

1) однопозиционные (карусельные) машины;

2) двухпозиционные;

3) многопозиционные (так называемые, карусельные машины).

Различают машины для литья автоматические и полуавтоматы, с многообразием размеров для отливок, предназначенные для разных сплавов – чугуна, бронзы, меди и других металлов, мощностью от 7,5 до 250 кВт, габаритных размеров от 2565х1700х1200 до 10500х10300х6080 мм, массой от 3300 до 60000 кг. В каждую разновидность таких машин можно заливать в час от 5 до 165 заливок.

Технические характеристики, принцип работы центробежных литейных машин

По назначению центробежная литейная машина имеет такие разновидности:

1. Машина однороторная. Предназначена для отлива мелющих чугунных шаров и колец для подшипников. Имеет горизонтальную ось вращения кокиля. Принцип работы — в следующем:

1) кокиль разогревается с помощью газовых горелок;

2) половинки кокиля покрываются теплоизоляционной краской и просушиваются;

3) половинки кокиля смыкаются;

4) лоток с материалом для отлива помещается в кокиль, потом заливается строго дозированная порция металла;

6) когда прекратится движение центрифуги, из переднего кокиля нужно извлечь куст отливок;

7) половинки кокиля вытираются и окрашиваются, далее весь цикл повторяется.

2. Машина двухроторная центробежная, модель 4986. Работает центробежная литейная машина в режиме полуавтомат, заливка жидкого металла помещается вручную в изложницу — металлическую форму.

Машина имеет:

1) пневматическую систему выталкивания отливки из изложницы в лоток приёма обработанного материала;

2) вращение изложницы основано на трёхступенном клиноременном способе передачи привода;

3) автоматический подвод, отвод приёмного лотка;

4) водяное охлаждение корпуса;

5) съёмные вкладыши для отлива.

3. Специальная кокильная поворотная машина. Предназначена для отлития крупногабаритных, протяжённых деталей при помощи самозаполнения. Для отлития применяют алюминиевый сплав. Управляется центробежная литейная машина при помощи электричества, режимы работы – наладочный и полуавтоматический. Рекомендовано такое оборудование для поставки в литейные цеха мелкосерийного и крупносерийного массового производства отливок.

Эксплуатация центробежных литейных машин

Применение центробежных литейных машин имеет ряд серьезных преимуществ перед другими методами литья. Благодаря особой технологии готовые отливки получаются плотными, качественными и износостойкими, без включения шлаков и неметаллических элементов. Из-за чего выход качественных изделий максимально увеличивается.

Помимо этого, использование именно этой технологии литья позволяет значительно сэкономить металл и энергоносители, оптимально отрегулировать продолжительность производственного цикла, увеличить в несколько раз производительность труда. Центробежное литье позволяет обойтись без площадей для формовки и оборудования для сушки форм и стержней.

Стоимость центробежной литейной машины, если разобраться, не так уж велика, учитывая прекрасную функциональность, высокую производительность, отличное качество, лёгкость в эксплуатации.

promplace.ru

Машины для центробежного литья Центробежная машина

Принцип центробежного литья заключается в том, что заполнение формы расплавоми формирование отливки происходят при вращении формы либо вокруг горизонтальной, вертикальной или наклонной оси, либо при ее вращении по сложной траектории. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах. Чаще используют два варианта способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки – тела вращения малой и большой протяженности, во втором – тела вращения малой протяженности и фасонные отливки.

К преимуществами центробежного способа литья можно отнести:

- возможность улучшения заполняемости форм расплавом под действием давления, развиваемого центробежными силами;

- повышение плотности отливок вследствие уменьшения количества усадочных пор, раковин, газовых, шлаковых и неметаллических включений;

- уменьшение расхода металла и повышение выхода годного, благодаря отсутствию литниковой системы при изготовлении отливок типа труб, колец, втулок или уменьшению массы литников при изготовлений фасонных отливок;

- исключение затрат на стержни при изготовлении отливок типа втулок и труб;

Компания СИБТЕХЛИТ поставляет следующие типы центробежных машин :

Консольная центробежная машина с горизонтальной осью

Машины центробежного литья с вертикальной осью

Вертикальная машина центробежного литья разработана для производства фланцевых отливок методом центробежного литья. Данное оборудование состоит из привода вертикального центробежного литья, системы электроконтроля, системы масляного насоса, защитного механизма и системы литья. 1. Привод – это центральная часть вертикальной машины центробежного литья. Центробежное литье осуществляется при помощи вращения диска. Кокиль устанавливается на вращающейся пластине, скорость вращения которой регулируется бесступенчато, что позволяет делать отливки различных диаметров. Вращающийся диск и вертикальная ось приводятся в движение двигателем переменного тока при помощи ременного привода. 2. Система электроконтроля Вращающийся диск с кокилем приводится в движение двигателем с преобразуемой частотой. Система электроконтроля состоит из частотного преобразователя, PLC, сенсорного экрана, элекроприборов низкого напряжения и сигнальных ламп. Имеется взаимная блокировка, защита от перегрузки по току. 3. Защитный кожух Оборудование оснащено фиксированным защитным кожухом и мобильным защитным кожухом. Обычно фиксированный кожух не двигается, раскрывается только при капитальном ремонте оборудования. Мобильный защитный кожух используется при литье, извлечении отливок, смене кокилей. Во время литья кожух полностью закреплен для обеспечения безопасности рабочих. 4. Система литья Система литья состоит главным образом из литейного ковша и фиксированной рамы литейного ковша. Литейный ковш – сварная конструкция из стальных листов, внутренний слой выложен защитными огнеупорами (пользователь самостоятельно изготавливает защитный термостойкий слой). При литье ковш фиксируется на мобильном защитном кожухе , осуществляется литье, по его завершении ковш подвешивается.

Вертикальная машина центробежного литья разработана для производства фланцевых отливок методом центробежного литья. Данное оборудование состоит из привода вертикального центробежного литья, системы электроконтроля, системы масляного насоса, защитного механизма и системы литья. 1. Привод – это центральная часть вертикальной машины центробежного литья. Центробежное литье осуществляется при помощи вращения диска. Кокиль устанавливается на вращающейся пластине, скорость вращения которой регулируется бесступенчато, что позволяет делать отливки различных диаметров. Вращающийся диск и вертикальная ось приводятся в движение двигателем переменного тока при помощи ременного привода. 2. Система электроконтроля Вращающийся диск с кокилем приводится в движение двигателем с преобразуемой частотой. Система электроконтроля состоит из частотного преобразователя, PLC, сенсорного экрана, элекроприборов низкого напряжения и сигнальных ламп. Имеется взаимная блокировка, защита от перегрузки по току. 3. Защитный кожух Оборудование оснащено фиксированным защитным кожухом и мобильным защитным кожухом. Обычно фиксированный кожух не двигается, раскрывается только при капитальном ремонте оборудования. Мобильный защитный кожух используется при литье, извлечении отливок, смене кокилей. Во время литья кожух полностью закреплен для обеспечения безопасности рабочих. 4. Система литья Система литья состоит главным образом из литейного ковша и фиксированной рамы литейного ковша. Литейный ковш – сварная конструкция из стальных листов, внутренний слой выложен защитными огнеупорами (пользователь самостоятельно изготавливает защитный термостойкий слой). При литье ковш фиксируется на мобильном защитном кожухе , осуществляется литье, по его завершении ковш подвешивается.

Роликовые центробежные машины

Горизонтальная машина центробежного литья с 4 опорными роликами моделей J524 – это литейное комплектное оборудование предназначенное для получения трубных заготовок (отливок) с соотношением длины L к диаметру D в пропорции L/D > 2/1. На машинах роликового типа возможно получение отливок D=100-1000 мм, L=600-6000 мм, массой до 5 тонн. Переход от одного типоразмера на другой осуществляется путем замены изложницы (кокиля). Состоит машина главным образом из привода, устройства для пульверизации противопригарного (разделительного) покрытия, механизма для заливки, устройства извлечения отливок (труб), защитного кожуха и системы электроконтроля. Основные особенности конструкции 1. Привод Привод включает в себя раму, буксу, двигатель с регулируемой частотой, ведущий и ведомый шкивы, ремень, раму двигателя и т.п. Привод — горизонтальная 4-х роликовая конструкция, 4 ролика располагаются по двум сторонам кокиля (оснастки). Ведущий ролик приводится в движение двигателем переменного тока с преобразуемой частотой через ременный привод. Ведущий ролик поддерживает кокиль и запускает его вращение. При литье кокиль помещается между роликов, центр окружности роликов и центр вращения кокиля образуют заключенный угол сторон 95°~115°. Во время запуска двигатель через ременный привод запускает вращение главной оси, после чего сила трения между роликами и кокилем передает крутящий момент, запуская кокиль. Так осуществляется процесс литья.

Горизонтальная машина центробежного литья с 4 опорными роликами моделей J524 – это литейное комплектное оборудование предназначенное для получения трубных заготовок (отливок) с соотношением длины L к диаметру D в пропорции L/D > 2/1. На машинах роликового типа возможно получение отливок D=100-1000 мм, L=600-6000 мм, массой до 5 тонн. Переход от одного типоразмера на другой осуществляется путем замены изложницы (кокиля). Состоит машина главным образом из привода, устройства для пульверизации противопригарного (разделительного) покрытия, механизма для заливки, устройства извлечения отливок (труб), защитного кожуха и системы электроконтроля. Основные особенности конструкции 1. Привод Привод включает в себя раму, буксу, двигатель с регулируемой частотой, ведущий и ведомый шкивы, ремень, раму двигателя и т.п. Привод — горизонтальная 4-х роликовая конструкция, 4 ролика располагаются по двум сторонам кокиля (оснастки). Ведущий ролик приводится в движение двигателем переменного тока с преобразуемой частотой через ременный привод. Ведущий ролик поддерживает кокиль и запускает его вращение. При литье кокиль помещается между роликов, центр окружности роликов и центр вращения кокиля образуют заключенный угол сторон 95°~115°. Во время запуска двигатель через ременный привод запускает вращение главной оси, после чего сила трения между роликами и кокилем передает крутящий момент, запуская кокиль. Так осуществляется процесс литья.

Компания СИБТЕХЛИТ поставляет центробежные машины со следующими комлектующими:

Оснастка для центробежного литья. Оснастка выполняется из стали конструкционной легированной марки 42CrMo. Стойкость оснастки до 700 циклов (при условии применения разделительного покрытия на рабочей поверхности).

Оснастка для центробежного литья. Оснастка выполняется из стали конструкционной легированной марки 42CrMo. Стойкость оснастки до 700 циклов (при условии применения разделительного покрытия на рабочей поверхности).

Устройство окраски для центробежной машины. Устройство представляет собой компактно смонтированный на тележке герметичный бак, куда заливается разделительное покрытие. В бак подается избыточное давление при помощи сжатого воздуха. Краска поступает по трубкам в копье. Тележка двигается по рельсам при помощи лебедки. Движение производится вдоль машины. Скорость регулируется при помощи преобразователя частоты. Копье заводится во вращающуюся нагретую оснастку и производится пульверизация разделительного покрытия. Изменяя скорость движения копья можно изменять толщину противопригарного покрытия. Ход копья ограничивают регулируемые концевые выключатели. Бак выполнен из нержавеющей стали. Давление пульверизации, а также давление в баке регулируются в диапазоне 0,2-0,5 МПа. Оно устройство окрашивания может быть применимо для 2-х установок, т.к. окрасочное копье перекидывается в зеркальное положение.

Устройство окраски для центробежной машины. Устройство представляет собой компактно смонтированный на тележке герметичный бак, куда заливается разделительное покрытие. В бак подается избыточное давление при помощи сжатого воздуха. Краска поступает по трубкам в копье. Тележка двигается по рельсам при помощи лебедки. Движение производится вдоль машины. Скорость регулируется при помощи преобразователя частоты. Копье заводится во вращающуюся нагретую оснастку и производится пульверизация разделительного покрытия. Изменяя скорость движения копья можно изменять толщину противопригарного покрытия. Ход копья ограничивают регулируемые концевые выключатели. Бак выполнен из нержавеющей стали. Давление пульверизации, а также давление в баке регулируются в диапазоне 0,2-0,5 МПа. Оно устройство окрашивания может быть применимо для 2-х установок, т.к. окрасочное копье перекидывается в зеркальное положение.

Шкаф управления. Основной принцип действия шкафов управления основан на постоянном контроле изменений параметров системы и выборе оптимальных параметров работы центробежной машины. Управление машиной может осуществляться в ручном или автоматическом режимах. Применение шкафа управления позволяет во многих случаях снизить потребление электроэнергии, защитить электродвигатели от недопустимых и нежелательных режимов работы, и, как следствие, продлить срок их эксплуатации на объекте. Шкаф управления оснащен сенсорным экраном, на котором можно наблюдать работу машины по заданной технологической кривой.

Шкаф управления. Основной принцип действия шкафов управления основан на постоянном контроле изменений параметров системы и выборе оптимальных параметров работы центробежной машины. Управление машиной может осуществляться в ручном или автоматическом режимах. Применение шкафа управления позволяет во многих случаях снизить потребление электроэнергии, защитить электродвигатели от недопустимых и нежелательных режимов работы, и, как следствие, продлить срок их эксплуатации на объекте. Шкаф управления оснащен сенсорным экраном, на котором можно наблюдать работу машины по заданной технологической кривой.

Гидравлическая станция предназначена для обеспечения гидравлической энергией механизма, выталкивающего отливку из формы. Основными компонентами насосной гидравлической станции являются: двигатель (электрический или ДВС), гидронасос, гидробак и соединительные элементы: колокол и муфта. .

Гидравлическая станция предназначена для обеспечения гидравлической энергией механизма, выталкивающего отливку из формы. Основными компонентами насосной гидравлической станции являются: двигатель (электрический или ДВС), гидронасос, гидробак и соединительные элементы: колокол и муфта. .

sibtehlit.ru

Центробежное литьё на машинах с вертикальной осью вращения

Центробежное литьё — способ производства отливок, при котором заполнение формы расплавом, его затвердевание и кристаллизация происходят под воздействием центробежных сил. При центробежном литье с вертикальной осью вращения получают отливки (тела вращения) большого диаметра, но малой протяженности.

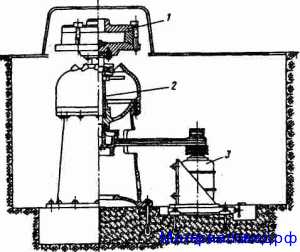

Схема технологического процесса представлена на рис. 1. Расплав из ковша 1 заливают в изложницу 2, укреплённую на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5, под воздействием центробежных сил прижимается к боковым стенкам вращающейся изложницы 2 и постепенно затвердевает. После чего машину останавливают, а отливку 6 извлекают.

В данной заметке мы не будем рассматривать математический аппарат, отображающий действие сил на кристаллизующийся расплав и лишь ограничимся общими выводами. Те, кого интересуют эти вопросы, могут получить исчерпывающую информацию прочитав книгу «Технология литейного производства. Специальные виды литья«, Ю.А. Степанов, Г.Ф. Баландин, В.А. Рыбкин, М. «Машиностроение», 1983 г.

Рис. 1: Схема получения отливки при вертикальном вращении изложницы

Особенностью формирования отливки при центробежном способе литья является то, что заполнение изложницы металлом и затвердевание отливки происходят под воздействием центробежных сил, превосходящих силы гравитации. Если твёрдая или жидкая частица, погружённая в расплав, имеет плотность отличную от расплава, то она движется в направлении стенки изложницы (при плотности более плотности расплава), в обратном случае (при плотности частицы менее плотности расплава) она движется в направлении оси вращения и всплывает на свободную поверхность металла. Это создаёт благоприятные условия для затвердевания отливок: движение твёрдых кристаллизующихся частиц — в направлении к наружной поверхности отливки и конвенция остывающего жидкого металла, газовых и неметаллических включений — в радиальном направлении, вызывает направленное затвердевание отливки от периферии к центру. Свободная поверхность застывает последней, остаётся геометрически правильной. Направленное затвердевание позволяет получать отливки с плотным строением тела, без усадочных дефектов и инородных включений.

В ряде случаев при центробежном литье режим одностороннего направленного затвердевания отливки может нарушаться:

- При изготовлении сравнительно толстостенных полых тел вращения.

- Когда сплав затвердевает с расширением (к примеру серый чугун).

- Когда выделяющиеся подвижные кристаллы обогащены компонентами сплава, имеющими меньшую плотность, чем остающийся металл.

- При изготовлении центробежного литья большого диаметра с вертикальной осью вращения, когда наблюдается высокая скорость конвекции газов внутри застывающей втулки.

В указанных случаях продвижение фронта кристаллизации от наружной поверхности замедляется, а потери тепла со свободной поверхности остаются значительными. В результате отливка начинает затвердевать от стенок изложницы и со стороны свободной поверхности. Два, движущихся на встречу друг другу фронта кристаллизации смыкаются в центре отливки. К концу затвердевания, в следствии недостатка питания, внутри стенки отливки образуются усадочные поры.

Мероприятия по устранению дефекта сводятся к уменьшению потерь теплоты со свободной поверхности и предотвращению на ней преждевременной кристаллизации металла. Наиболее действенной из таких мер служит покрытие внутренней поверхности залитого в форму металла слоем жидкого шлака. Шлак устраняет контакт свободной поверхности с циркулирующим в полости воздухом и, обладая малой теплопроводностью, сам служит надёжным теплоизолятором. При эффективной теплоизоляции изнутри, отливка затвердевает нормально, с односторонним движением фронта кристаллизации. Использование жидкого шлака возможно путем последовательной заливки флюса и металла, или металла и флюса, или подачи флюса на струю металла при его заливке в изложницу.

Для массового производства центробежного литья из чугуна разработана другая технология, основанная на применении экзотермических смесей. Смесь гранулируют и с помощью специального устройства засыпают на струю чугуна, заливаемого в изложницу. При этом смесь возгорается и образует флюс, достигающий температуры 1400° С. Далее процесс рафинирования протекает, как с жидким шлаком. Состав экзотермической смеси: 12% алюминиевого порошка; 8% силикокальция; 20% немагнитной фракции стального порошка; 14% селитры натриевой; 20% силикат-глыбы; 26% плавикового шпата. Температура воспламенения смеси 4500C. Оптимальное количество экзотермической смеси 1,5% от массы рафинируемого чугуна.

Для иллюстрации процесса предлагаю посмотреть фильм о изготовлении венца из оловянной бронзы методом центробежного литья с вертикальной осью вращения и использованием экзотермических смесей:

Какие предприятия Украины имеют в своём составе машины центробежного литья с вертикальной осью вращения?

- ПАО «НКМЗ», г. Краматорск

- ГП «Опытный завод спецэлектрометаллургии ИЭС им. Е.О. Патона» НАН Украины, г. Киев

Статьи по теме

Tags:

Центробежное литьёon-v.com.ua

6. Центробежное литье | Материаловед

Центробежное литье – это способ формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др.

Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Центробежное литье осуществляют на центробежных машинах с горизонтальной и вертикальной осями вращения в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям.

Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов).

Масса отливок – от нескольких килограммов до 45 тонн. Толщина стенок от нескольких миллиметров до 350 мм. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой текучестью, что невозможно сделать при других способах литья.

Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы в 1,5…2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом.

На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы нагревают до 200 ºC.

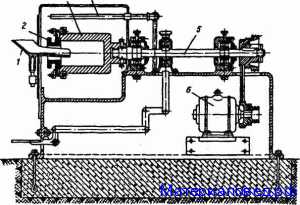

При получении отливок типа тел вращения большой длины (трубы, втулки) на машинах с горизонтальной осью (рис. 6.1) вращения изложницу 1 устанавливают на опорные ролики и закрывают кожухом 2. Изложница приводится в движение электродвигателем. Расплавленный металл из ковша 4 заливают через желоб 3, который в процессе заливки металла перемещается, что обеспечивает получение равностенной отливки 5. Для образования раструба трубы используют песчаный или оболочковый стержень. После затвердевания металла готовую отливку извлекают специальным приспособлением 6.

При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис. 6.2) металл из ковша 4 заливают во вращающуюся форму 1, укрепленную на шпинделе, который вращается от электродвигателя.

Под действием центробежных сил металл прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания отливки. После остановки формы отливка 5 извлекается.

Отливки, полученные на машине с вертикальной осью вращения, имеют разностенность по высоте – более толстое сечение в нижней части. Применяют для получения отливок небольшой высоты – коротких втулок, колец, фланцев.

Недостатки центробежного литья: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях; возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей.

Преимущества центробежного литья: получение внутренних полостей трубных заготовок без применения стержней, экономия сплава за счет отсутствия литниковой системы, возможность получения двухслойных заготовок, что получается поочередной заливкой в форму различных сплавов (сталь – чугун, чугун – бронза).

Для изготовления фасонных отливок центробежный способ применяется сравнительно редко, за исключением литья тонкостенных деталей из титановых сплавов.

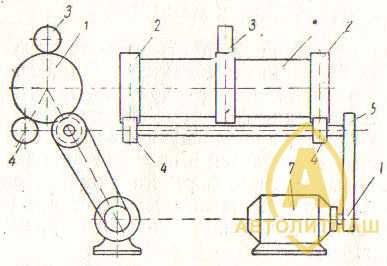

На рис. 6.3 показана схема изготовления фасонных отливок центробежным способом в металлических (а) и песчаных (б) формах.

Используют автоматические и многопозиционные карусельные машины с управлением от ЭВМ.

Для центробежного литья применяются машины с горизонтальной (рис. 6.1) и вертикальной (рис.6.2) осями вращения.

Рис. 6.1. Машина для центробежного литья с горизонтальной осью вращения

Рис. 6.2. Машина для центорбежного литья с вертикальной осью вращения

Рис. 6.3. Изготовление фасонных отливок центробежным литьем

Изготовление фасонных отливок центробежным литьем: а — металлическая форма; б — песчаная форма; 1 — стояк; 2 — металлическая форма; 8,4,7 — стержни; 5 — нижняя полуформа; 6 — верхняя полуформа

На рис. 6.3 показана схема изготовления фасонных отливок центробежным способом в металлических (а) и песчаных (б) формах.

Посмотрите учебный фильм «Центробежное литье».

Удачного просмотра!

xn--80aagiccszezsw.xn--p1ai

Общие сведения о центробежных машинах

Конструкция центробежных машин должна отвечать тем технологическим задачам, которые перед ними ставятся. Например, известно, что для обеспечения равномерного распределения металла при отливке труб в металлические формы прибегают к одному из двух способов: либо в форму, вращающуюся вокруг своей оси, вводится желоб, которому сообщается в процессе заливки поступательное движение (см. фиг. 33), либо форме, вращающейся вокруг своей оси, кроме вращательного движения сообщается еще и поступательное, а заливочный желоб, длина которого равна длине формы, неподвижен (фиг. 34).

Машины первого типа проще в изготовлении и поэтому значительно дешевле; это является их большим преимуществом. Однако на машинах этого типа трудно механизировать выемку отливки.

Машины второго типа сложнее и дороже в изготовлении. Зато, работая на них, можно использовать обратный ход машины для удаления отливки из изложницы, что позволяет механизировать, а в ряде случаев даже автоматизировать процесс выемки отливки.

Технологический процесс, основанный на работе со оменными металлическими формами, позволяет значительно упростить конструкцию центробежной машины и способствует наилучшей организации поточного производства.

Практика показывает, что такой процесс может быть организован как при использовании металлических форм, так и футерованных различными формовочными смесями.

Для отливки тел вращения применяют машины двух основных типов: шпиндельные и роликовые. Принципиальным отличием первых является консольное крепление формы на шпинделе. Шпиндель машины может быть соединен через муфту с валом электродвигателя, либо приводиться во вращение через ременный привод.

Шпиндельные машины имеют существенный недостаток, заключающийся в том, что один конец изложницы должен быть использован для крепления к шпинделю и лишь второй, свободный ее конец, может быть использован для технологических операций: окраски и очистки изложницы, заливки металла, выемки отливки и др.

Такое устройство снижает производительность машины особенно при работе со сменными песчаными формами, когда они должны вводиться в изложницу перед каждой заливкой.

Шпиндельные машины вследствие консольного крепления изложницы могут применяться лишь для отливки деталей небольшой длины. Роликовые машины в этом отношении ограничений не имеют; на них могут отливаться практически детали любой длины.

Роликовые машины имеют большие преимущества по сравнению со шпиндельными; здесь имеется возможность использования для выполнения технологических операций обоих свободных торцов изложницы; например, окраску и очистку, или ввод сменных форм можно выполнять с одной стороны, а заливку и выбивку отливок — с другой.

Роликовые машины имеют большие преимущества по сравнению со шпиндельными; здесь имеется возможность использования для выполнения технологических операций обоих свободных торцов изложницы; например, окраску и очистку, или ввод сменных форм можно выполнять с одной стороны, а заливку и выбивку отливок — с другой.

Еще более производительной может быть работа на роликовых машинах со сменными формами, в которых роликовый механизм машины используется лишь как опора для вращения формы (фиг. 44). Большим преимуществом такой машины является возможность легкой смены различных по своим размерам форм.

Недостатками машины роликового типа являются необходимость их точного изготовления и балансировки, а также изнашивание бандажей и роликов. При недостаточно точном изготовлении работают эти машины менее уравновешенно и с большим шумом, чем шпиндельные.

Машины шпиндельного типа изготовляются и с вертикальным валом. В этих случаях вертикальный вал встраивается в упорный подпятник, на который ложится вся нагрузка от веса вращающихся частей машины. Вращение валу сообщается непосредственно от двигателя или через передачу (ременную, зубчатую).

Машины с вертикальной осью вращения изготовляются также двух основных типов: в одном случае металлическая форма является частью машины, которая предназначается для отливки определенного изделия, во втором — машина представляет собой только вращающийся стол, на который устанавливаются сменные формы для отливки различных деталей (фиг. 45).

Как правило, машины с вертикальной осью вращения используются лишь в случаях отливки деталей, диаметр которых больше длинЫ.

Рассмотрим ряд примеров из практики центробежного литья и применяемых в этих случаях машин.

avtolitmash.ru

Машина — центробежное литье — Большая Энциклопедия Нефти и Газа, статья, страница 1

Машина — центробежное литье

Cтраница 1

Машины центробежного литья перед заливкой металла в форму должны быть предварительно опробованы на холостом ходу под наблюдением мастера. [1]

Машины центробежного литья перед заливкой металла в форму нужно предварительно опробовать на холостом ходу под наблюдением мастера. [2]

Для повышения производительности машин центробежного литья применяют отливки в виде двух гильз. Для гильз высотой до 100 — 150 мм применение такой заготовки позволяет вести токарную обработку двух гильз без разрезки заготовки. При высоте гильз свыше 150 мм использовать сдвоенную заготовку нецелесообразно из-за ее больших габаритов и массы, сложности базирования при обработке и транспортировании. [3]

Должен знать: устройство и правила подналадки машин центробежного литья различных типов; способы проверки качества сложных и ответственных отливок; температуру металлов и сплавов при заливке; физико-химические свойства металлов и сплавов в пределах выполняемой работы. [4]

Должен знать: устройство и принцип работы одного из типов машины центробежного литья; устройство металлических форм; способы проверки качества простых и средней сложности отливок. [5]

Детали типа тел вращения ( втулки, цилиндры, барабаны, корпуса и крышки подшипников и др.) выгодно отливать в машинах центробежного литья. При этом не бывает таких дефектов, как рыхлота, пористость, газовые раковины, а отливки отличаются большой точностью размеров. Работниками ЦНИИтмаша разработана и внедрена в производство технология центробежной отливки двухслойных валков для мелкосортных прокатных станов, мельничных и других назначений. [6]

Машины узкого назначения, но требующие изменения скоростных режимов в процессе осуществления технологических процессов, — волочильные станы, машины бумажные, канатовьющие, тестомесильные, дозаторы, машины центробежного литья, сорто-и трубоправйльные машины, намоточные аппараты патентировоч-ных печей, различные текстильные машины. [7]

Механизированное изготовление стеклянных колб электровакуумных приборов производится путем: выдувания колб из жидкой стекломассы; выдувания колб из дротового стекла; изготовления колб из дротового стекла способом огневой резки с последующей формовкой; штамповкой отдельных деталей колб из жидкой стекломассы или формовки их на машинах центробежного литья с последующей сваркой. [9]

Капрон относится к классу термореактивных высокополимеров. Он достаточно хорошо формуется на литьевых машинах ( литье под давлением), машинах центробежного литья и автоклавным способом литья в пресс-формах. Следует указать, что прессование капрона в пресс-формах обычным методом на прессах недопустимо вследствие низкой вязкости расплава ( массы капрона) и наличия небольшого температурного диапазона. [10]

Важное значение имеют малый вес, умеренная стоимость и возможность массового производства. Для сохранения точных электрических характеристик материала толщину стенок конуса-обтекателя стреловидной формы следует выдерживать в узких пределах, что вызывает необходимость дополнительной механической обработки отформованного на машине центробежного литья и закристаллизованного изделия. После кристаллизации внутреннюю и наружную поверхности подвергают дополнительной шлифовке для доводки контура, толщины стенки и длины изделия до заданных размеров. Обработанный таким образом конус-обтекатель с помощью специальной связки наглухо соединяют у его основания с металлическим кольцом, посредством болтов или специальных замков присоединяемым к корпусу управляемого снаряда. Желательно, чтобы материал кольца согласовывался бы с ситаллом по коэффициенту линейного расширения. Если это условие невыполнимо, то при монтаже применяют упругое соединение. [11]

По этому же принципу можно строить самобалансирующиеся, невибрирующие осевые вентиляторы, дымососы, ротоклоны и турбинки. Это будет удобно для установки осевых дымососов прямо внизу дымовой трубы. Машины центробежного литья для изготовления особо плотных и качественных отливок, центробежные машины для получения совершенно однородного по толщине минерального и другого искусственного волокна, машины для формовки напорных железобетонных труб — вот далеко не полный перечень новых областей для использования нашей центрифуги. [12]

Инженеры фирмы Корнинг установили, что для производства обтекателей из пирокерама наиболее целесообразен способ центробежного формования. Машина, предназначавшаяся для производства конусов стеклянных телевизионных трубок, была присло — соблена для формования обтекателей. Одна из трудностей заключалась в том, что толщина стенок обтекателя должна была быть выдержана в пределах микрон. Полученные на машине центробежного литья обтекатели тщательно шлифуют и полируют. [13]

Страницы: 1

www.ngpedia.ru

Центробежная литейная машина

Класс:51 с, 18„, М 54619

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, ВЫДАННОМУ НАРОДНЫМ КОМИССАРИАТОМ МАШИНОСТРОЕНИЯ

Зарегистрировано в Бюро послед ующей регист ракии изобретении Госплана при (Ж7т СьЫР !

А

l-:

1

1 с

С. Е. Вейцман и С. А. Шамирго .

Центробежная литейная машйн-г;— —с

Заявлено 7 июня 1937 года аа M 83l7.

Опубликовано 31 марта 1939 года.

Предлагаемая настоящим изобретением центробежная машина для литья принадлежит к типу карусельных машин, формы в которых получают самостоятельное вращение посредством трения, и отличается тем, что трение осуществляется помощью двух фрикционов, прижимаемых друг к другу рессорами посредством ползунов, а остановка изложниц осуществляется сухарем, которь1й выводит, при приближении к нему изложницы, фри кционы из зацеп;ения.

На чертеже фиг. 1 представляет общий вид предлагаемой центробежной машины; фиг, 2 — боковой ее разрез.

На горизонтальном валу I посредством шарикоподшипников 2 свободно надета карусель 3 с расположенными по окружности изложницами 4.

На каждую изложницу 4 жестко насажен фрикцион 5. Изложницы 4 сидят в шарикоподшипниках 7, закрепленных в ползунках 8, располо женных в радиальных вырезах карусели 3. В этих же вырезах помещены рессорные пружины 9, стремящиеся передвигать через ползунки 8 шарикоподшипники 7 и изложницы 4 в радиальном направлении к центру.

На валу 1 жестко сиди фрикцион б, могущий входить своим ободом и выемки на периферии фрикционов 5.

Вал 1 укреплен в подшипниках кронштейнов 11 станины 10, в которой располагается мотор 12, сцепляемый, с валом 1 посредством зубчаток 18 и 14. К станине 10 прикреплен упор И. К карусели 8 прикреплен храповик 1о с числом зубьев, соответствующим числу изложниц, находящийся под воздействием собачки пневматиче, ского толкателя, на чертеже не по-! казанного. Отливка производится н фасонные земляные стержни 17, поI даваемые из сушила конвейером к толкателю 18 и вставляемые в полость изложницы 4. ! Машина работает следующим ииразом. Карусель .3, под воздействием собачки пневматического толкателя на храповик 1б, совершает периодическое вращение на валу 1, переводя изложницы из одной позиции в дру-! гую (для описания взята машина с

-шестью изложницами). Рессорные ! пружины 9 через ползунки 8 прижи-! мают фрикционы 5 к фрпкциону 6, Г !

/,(1 f с

)

«>-г

° еl

>с -Й

М о

М

С;)

Рч с ч

Ф3 а5

Ж о

И

О5

7va. арт. Сов. flew. i. Зак.. и ЗОО8 — 600

www.findpatent.ru