Мартеновский способ производства стали | Металлургический портал MetalSpace.ru

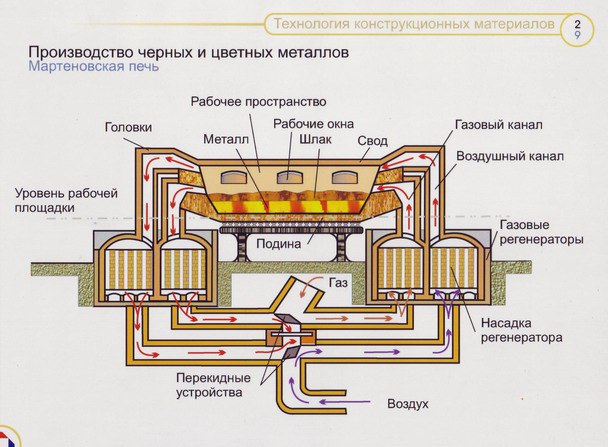

Мартеновская печь (рисунок 22) имеет рабочее плавильное пространство, ограниченное снизу подиной, сверху сводом, а с боков передней и задней стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. Футеровка печи может быть основной или кислой. Если в процессе плавки в шлаке преобладают основные окислы, процесс называют основным мартеновским процессом, а если кислые шлаки, процесс называют кислым. Основную мартеновскую печь футеруют магнезитовым кирпичом, а кислую – динасовым кирпичом.

В передней стенке печи имеются загрузочные окна для подачи шихты, а в задней – отверстие для выпуска готовой стали. Современные мартеновские печи имеют емкость 200 – 900 тонн жидкой стали.

Принцип работы мартеновской печи представлен на рисунке 22 в положении подачи топлива и воздуха с правой стороны и отвода продуктов сгорания через левые каналы. Проходя через предварительно нагретые насадки регенераторов (воздух через воздушный регенератор, газ через газовый), воздух и газ нагреваются до 1000 – 1200 °C и в нагретом состоянии через головку попадают в печь.

При такой работе насадки регенераторов правой стороны охлаждаются, а насадки левой стороны нагреваются. В момент когда регенераторы правой стороны не в состоянии нагреть воздух и газ до нужной температуры, происходит автоматическое реверсирование пламени. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, нагревая остывшие правые регенераторы. Таким образом, подающая и отсасывающая головки мартеновской печи периодически изменяют функции при помощи переводных клапанов, а факел сгорающего топлива формируют то слева, то справа, поддерживая максимальную регенерацию тепла и избегая перегрева насадок регенераторов.

Газы из регенератора попадают сначала в шлаковик, а уже потом по вертикальному каналу в головку печи. Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства, предохраняя насадки регенератора от засорения. Сечение шлаковиков больше сечения вертикальных каналов. Поэтому при попадании дымовых газов в шлаковики их скорость резко уменьшается и меняется направление движения. Это приводит к тому, что значительная часть плавильной пыли оседают в шлаковиках.

Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства, предохраняя насадки регенератора от засорения. Сечение шлаковиков больше сечения вертикальных каналов. Поэтому при попадании дымовых газов в шлаковики их скорость резко уменьшается и меняется направление движения. Это приводит к тому, что значительная часть плавильной пыли оседают в шлаковиках.

При нагреве поступающих в печь газа и воздуха обеспечивается высокая температура факела (1800 — 1900 °C). Факел нагревает рабочее пространство печи и способствует окислению примесей шихты. Чем выше температура поступающих в печь газа и воздуха, тем выше температура факела и тем лучше работает печь. Однако можно добиться достаточно высокой температуры факела без предварительного подогрева газа и воздуха, обогащая воздух кислородом (вплоть до полной замены воздуха кислородом). Это приводит к уменьшению количества продуктов сгорания и уноса ими тепла и соответственно к повышению температуры.

Из рабочего пространства печи дымовые газы выходят с температурой 1650 – 1750 °C. Попадая в регенераторы, газы нагревают насадку до 1200 – 1250 °C и удаляются в дымоход.

По конструкции мартеновские печи делятся на:

- стационарные;

- качающиеся.

Стационарные печи получили наибольшее распространение.

Качающиеся печи преимущественно распространены в литейных цехах машиностроительных заводов, когда необходимо выпускать металл отдельными порциями или скачивать большое количество шлака.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

- скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55 – 75%), скрапа и железной руды. Процесс применяют на металлургических заводах, имеющих доменные печи;

- скрап-процесс, при котором шихта состоит из стального лома и чушкового передельного чугуна (25 – 45%).

Процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома.

Процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома.

Скрап-рудный процесс плавки стали в основной мартеновской печи.

Особенностью основного мартеновского процесса является то что он позволяет получать сталь с низким содержанием вредных примесей (фосфора, серы) из рядовых шихтовых материалов.

Плавку начинают с загрузки твердой составляющей шихты (железная руда, известняк, лом) с помощью завалочной машины. После загрузки твердой части шихты и прогрева ее, заливают жидкий чугун, который взаимодействует с железной рудой и скрапом. С этого момента начинается период плавления шихты, в результате которого за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна (кремний, фосфор, марганец и частично углерод).

Кремний окисляется и переходит в шлак почти полностью в период плавления под действием окислительной атмосферы, а также кислорода вводимого с железной рудой.

Фосфор окисляется одновременно с кремнием и марганцем, когда температура металла еще не высока.

Оксиды кремния (SiO2), фосфора (P2O5), марганца (MnO), кальция (CaO) образуют железисто-углеродистый шлак, способствующий удалению фосфора. При переработке обычного чугуна для понижения содержания фосфора в металле проводят однократное скачивание шлака. Если же перерабатывают фосфористый чугун, то скачивание проводят многократно.

После расплавления шихты, окисления значительной части примесей и разогрева металла начинается период кипения ванны. В печь загружают железную руду или продувают ванну кислородом. Углерод в металле интенсивно окисляется, образуя оксид углерода (CO), выделяющегося в виде газовых пузырей, и вызывая кипение мартеновской ванны. Этот процесс играет очень важную роль, так как выравнивание состава и температуры металла в мартеновской печи осуществляется за счет кипения ванны. При кипении происходит удаление газов из металла, всплывание и поглощение шлаком неметаллических включений, увеличивается поверхность раздела между шлаком и металлом, что способствует ускорению процессов удаления вредных примесей (фосфора, серы).

Ввиду высокой окисленности шлака, удаление серы из металла менее эффективно, чем фосфора. Для удаления серы наводят новый шлак, загружая известь с добавлением боксита или плавикового шпата для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается, создаются условия для удаления из металла серы. Для получения стали с низким содержанием серы, проводят обработку металла внепечными методами в ковше.

В период кипения ванны интенсивно окисляется углерод. Поэтому при составлении шихты для плавки необходимо предусмотреть, чтобы в ванне к моменту расплавления содержание углерода было на 0,5 – 0,6% выше, чем требуется в готовой стали. Процесс кипения считают закончившимся, когда содержание углерода в металле соответствует заданному, а содержание фосфора минимально. После этого сталь раскисляют и после отбора контрольных проб выпускают в сталеразливочный ковш через отверстие в задней стенке печи.

Кислый мартеновский процесс.

В настоящее время кислый мартеновский процесс имеет ограниченное применение в виду высоких требований к чистоте шихты. В кислой печи процесс ведут с кислым шлаком, поэтому удаление из металла серы и фосфора невозможно. Для ведения кислого процесса используют высококачественные древесно-угольные или коксовые чугуны, в которых содержание вредных примесей не превышает 0,025%.

В кислой печи процесс ведут с кислым шлаком, поэтому удаление из металла серы и фосфора невозможно. Для ведения кислого процесса используют высококачественные древесно-угольные или коксовые чугуны, в которых содержание вредных примесей не превышает 0,025%.

Металлический лом, поступающий с других предприятий, переплавляют в основных печах для получения шихтовой заготовки, загружаемой вместо лома и полупродукта, когда металл заливают в кислую печь в жидком виде. Жидкий полупродукт выпускают из основной печи в ковш и затем переливают в кислую печь. Такой процесс называют дуплекс-процессом, так как в нем участвуют два агрегата – основная и кислая мартеновская печи.

Топливо при кислом процессе должно содержать минимальное количество серы. Стали, выплавляемые в кислых мартеновских печах, содержат меньше неметаллических включений, водорода и кислорода, чем выплавляемые в основной печи. Поэтому кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, и ее используют для особо ответственных деталей (коленчатых валов крупных двигателей, артиллерийских орудий, роторов мощных турбин).

Производство стали в двухванных сталеплавильных агрегатах.

Двухванные сталеплавильные агрегаты имеют две ванны, соединенные каналом для перехода из одной ванны в другую (рисунок 23). Принцип работы двухванной печи следующий. Когда в одной ванне после заливки чугуна ведут продувку металла кислородом, в другой производят завалку и подогревают твердую шихту отходящими из первой ванны газами. После выпуска металла из первой ванны проводят завалку шихты. Одновременно начинается продувка второй ванны кислородом. Топливо в двухванные агрегаты подается через топливно-кислородные горелки, установленные в своде и торцах печи. Если в шихте содержится жидкого чугуна больше 65%, то двухванная печь может работать без расхода топлива, так как количество физического тепла и тепла выделяющегося при окислении примесей чугуна, а также окисления СO до CO

Качество металла, производимого в двухванных агрегатах не отличается от качества мартеновской или кислородно-конвертерной стали. Технико-экономические показатели процесса в двухванных сталеплавильных агрегатах характеризуются:

Технико-экономические показатели процесса в двухванных сталеплавильных агрегатах характеризуются:

- высокой производительностью;

- низким удельным расходом топлива и огнеупоров.

К основным недостаткам процесса, ограничивающим его широкое распространение, относятся:

- более высокий расход жидкого чугуна по сравнению с мартеновским скрап-рудным процессом;

- более высокий угар железа;

- ограниченность сортамента выплавляемого металла.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Мартеновская печь, или где рождаются стальные болты

Мартеновская печь, или где рождаются стальные болты

Со времен “царя Гороха” технологии переработки железный руды считались едва ли не главным мерилом развития цивилизации и, в целом, — состояния ее научно-технической мысли. Таким образом человечество переходило от простого кузнечного дела к сыродутным печам, а затем уже и к крупным сталеплавильным агрегатам. Так, в конце позапрошлого века появилась знаменитая мартеновская печь. Благодаря универсальности шихты и универсального топлива, она долгое время оставалась основным сталеплавильным агрегатом в мировой металлургии.

Так, в конце позапрошлого века появилась знаменитая мартеновская печь. Благодаря универсальности шихты и универсального топлива, она долгое время оставалась основным сталеплавильным агрегатом в мировой металлургии.

Кому именно принадлежит изобретение мартеновской печи — вопрос, мягко говоря, дискуссионный. С одной стороны, изобретение технологии регенеративной печи приписывают всем известному немецкому изобретателю Сименсу. С другой стороны, именно французский металлург Мартен разработал конструкцию самой печи. И чтобы понять, откуда именно пошло название «мартеновская печь» в обиходе металлургов, откроем учебник истории Западной Европы XIX века.

“Мартен” – печь пламенного типа с регенерацией тепла, вызванного собственными продуктами горения.

В середине пятидесятых годов XIX века талантливый немецкий изобретатель Карл Вильгельм Сименс разрабатывает принцип плавильной печи с симметричной конструкцией, где металл плавится за счет подачи нагретого воздуха и обеспечивается эффективная рекуперация тепла.

“Мартены” могли иметь стационарные или качающиеся конструкции. Работали на жидком и газовом топливе. Охлаждались водяной или испарительной системой.

Работали на жидком и газовом топливе. Охлаждались водяной или испарительной системой.

Очевидно, что мартеновская печь – это сложный в техническом исполнении агрегат. Структурно, печь можно разделить на горизонтальное плавильное отделение из огнеупорного кирпича в жестком стальном каркасе, колонн и облицовочных плит. Все основные процессы происходят в рабочем пространстве, где ведутся сжигание топлива и плавка стали. Ниже можно посмотреть схему классического исполнения “Мартена”.

Исходя из конструктивных особенностей и для большей прочности задняя стенка рабочего пространства обычно наклонена на 45-55 градусов. Она имеет отверстия для выпуска стали и шлака. И для того чтобы минимизировать потери тепла, их оснащают усиленной теплоизоляцией. В XX веке мартеновские печи производили также с наклонной передней стенкой, что повышало ее устойчивость. В ней располагаются разделенные простенками загрузочные окна, которые со временем утратили свою арочную форму и стали обрамляться металлическими рамами.

Как уже отмечалось, принцип работы мартеновской печи основан на регенерации-отражении тепла. Поэтому перекрывающий ее рабочую зону свод — важный элемент конструкции. Он подвергается воздействию высоких и низких температур, термоударам факела, воздействию пыли шихты и брызг шлака. Для устранения всех этих неприятных нюансов чаще всего в “Мартенах” создавались арочные распорно-подвесные перекрытия. Их собирали из специальных кирпичей и подвешивали к металлоконструкциям печи на систему штырей и удлиненных стальных пластин.

Воспламенение топлива в печи происходит в специальных головках, расположенных по торцам рабочего пространства. У “Мартена” две головки: одна подает факел пламени, другая отводит продукты горения. И обе они отвечают за смешивание топлива с подогретой струей воздуха, правильное и наиболее рациональное направление факела, отвод продуктов горения из рабочего пространства. Шлаковочные камеры — еще один важный элемент печи. В них собираются частички пыли и шлака, увлекаемые продуктами горения. “Шлаковики” расположены над вертикальными каналами и для более эффективного оседания “продуктов переработки” имеют широкое поперечное сечение. Конструкция шлаковочных камер адаптируется к основному виду топлива, но в любом случае их рабочий объем должен быть рассчитан на весь межремонтный период эксплуатации.

Шлаковочные камеры — еще один важный элемент печи. В них собираются частички пыли и шлака, увлекаемые продуктами горения. “Шлаковики” расположены над вертикальными каналами и для более эффективного оседания “продуктов переработки” имеют широкое поперечное сечение. Конструкция шлаковочных камер адаптируется к основному виду топлива, но в любом случае их рабочий объем должен быть рассчитан на весь межремонтный период эксплуатации.

Регенератор — самый интересный элемент конструкции “Мартена”. Он конденсирует в себе тепловую энергию отходящих продуктов горения и передает ее газу или воздуху, направляемому в рабочее пространство.

Процесс выплавления стали протекает на поду рабочего пространства отражательной печи за счет тепла от факела. Он заключается в переработке чугуна и металлического лома, закладываемых в рабочее пространство печи. Большая часть тепла поступает в мартеновскую ванну из рабочего пространства печи в результате теплоотдачи от факела и элементов кладки. Но, так как для выплавки стали необходимо поддерживать температуру до 1700°С, в рабочем пространстве ее получают путем сжигания в струе воздуха газообразного или жидкого топлива. Основной вид теплопередачи в рабочем пространстве “Мартена” является излучение от факела. Кладка частично поглощает тепловую энергию и интенсивно отражает ее от свода печи на поверхность нагрева. В потоке нагретого воздуха происходит сгорание топлива, подаваемого через головку. Отходящие дымовые газы нагревают насадку регенератора, которая в свою очередь нагревает подаваемый в печь холодный воздух. А реверсивное направление воздушных потоков обеспечивает регенерацию тепла. Избыточное содержание кислорода создает в “Мартене” окислительную газовую атмосферу, благодаря чему металл в течение плавки подвергается прямому и косвенному воздействию окислительной среды. После образования шлакового слоя на поверхности расплава тепло передается металлу через него.

Но, так как для выплавки стали необходимо поддерживать температуру до 1700°С, в рабочем пространстве ее получают путем сжигания в струе воздуха газообразного или жидкого топлива. Основной вид теплопередачи в рабочем пространстве “Мартена” является излучение от факела. Кладка частично поглощает тепловую энергию и интенсивно отражает ее от свода печи на поверхность нагрева. В потоке нагретого воздуха происходит сгорание топлива, подаваемого через головку. Отходящие дымовые газы нагревают насадку регенератора, которая в свою очередь нагревает подаваемый в печь холодный воздух. А реверсивное направление воздушных потоков обеспечивает регенерацию тепла. Избыточное содержание кислорода создает в “Мартене” окислительную газовую атмосферу, благодаря чему металл в течение плавки подвергается прямому и косвенному воздействию окислительной среды. После образования шлакового слоя на поверхности расплава тепло передается металлу через него.

Процесс выплавления разделяется на несколько периодов. Но до начала с высокой математической точностью рассчитывается количественный и качественный состав шихты. Плавление — самый длительный период. Он начинается с завалки шихты и продолжаются более 3-х часов в результате прямого контакта железа и примесей с кислородом из атмосферы печи. Для обеспечения плавки и выжигания избыточного количества примесей в рабочем пространстве температура превышает температуру точки плавления на 100…150°С. К концу плавления тепловую нагрузку снижают до минимально допустимого уровня, так как основная часть шихты расплавилась и снижается потребность в тепле. Металл переходит в жидкое состояние и на поверхности расплава образовывается активный шлак, так как его плотность меньше плотности металла.

Но до начала с высокой математической точностью рассчитывается количественный и качественный состав шихты. Плавление — самый длительный период. Он начинается с завалки шихты и продолжаются более 3-х часов в результате прямого контакта железа и примесей с кислородом из атмосферы печи. Для обеспечения плавки и выжигания избыточного количества примесей в рабочем пространстве температура превышает температуру точки плавления на 100…150°С. К концу плавления тепловую нагрузку снижают до минимально допустимого уровня, так как основная часть шихты расплавилась и снижается потребность в тепле. Металл переходит в жидкое состояние и на поверхности расплава образовывается активный шлак, так как его плотность меньше плотности металла.

Окисление — следующий по счету процесс. Металлическая шихта имеет сложный многокомпонентный состав. Кроме железа в ней содержится углерод, кремний, сера, марганец, фосфор и другие компоненты. Их излишки удаляются как раз окислением. Источником кислорода выступают печная атмосфера и составляющие шихты. Причем в первой половине периода плавления протекает интенсивный процесс диссоциации. А последующие процессы окисления — уже между жидким металлом и покрывающим его шлаком, который продолжает подвергаться прямому окислению в результате контакта с кислородом печной атмосферы.

Причем в первой половине периода плавления протекает интенсивный процесс диссоциации. А последующие процессы окисления — уже между жидким металлом и покрывающим его шлаком, который продолжает подвергаться прямому окислению в результате контакта с кислородом печной атмосферы.

Раскисление — последний и наиболее ответственный этап плавления стали, так как он непосредственно определяет качество конечного продукта. Суть в том, что к концу этапа окисления в расплаве остается еще значительное количество кислорода, который надо убрать. Раскисление проводят с использованием ферросплавов, а также алюминия, титана и кальция. Эти элементы активно вступают во взаимодействие с FeO и способны выводить кислород как в газ печной атмосферы, так и в виде окислов в шлак. Основываясь на таких свойствах, раскисление стали выполняют в два приема: предварительное и финишное.

Строительство “Мартенов” – высокое искусство. В разные годы при их создании использовали материалы, которые по своей природе относились к кислым, полукислым, нейтральным и основным огнеупорам. В основном это были кирпичи разного рода.

В основном это были кирпичи разного рода.

Несмотря на то, что мартеновские печи по-прежнему используются в отдельных странах, их доля в мировом производстве стали с каждым годом снижается, уступая натиску более современных и экологичных технологий. Например, таких как кислородно-конвертерного и электросталеплавильного процессов. При этом не стоит забывать, что мартеновский цех по функционированию и условиям труда относится к объектам повышенной опасности, требует большого количества энергоресурсов и применения дорогих систем фильтрации. Длительность плавки в мартеновской печи может достигать 9 часов в сравнении с 40-60 минутами в конвертерах и дуговых сталеплавильных агрегатах. Первую в России мартеновскую печь построил инженер Александр Износков. Ее запустили весной 1870 года на Сормовском заводе в Нижнем Новгороде. Затем “Мартены” установили Боткинский, Путиловский, Обуховский, Пермский и другие заводы. 23 марта 2018 года в нашей стране состоялась последняя выплавка стали в “Мартене” на Выксунском металлургическом заводе.

high quality https://chloereplica.to cheap sale. welcome to our www.fumesvape.com shop. traditional significant cheap vape nz may be the qualities. the best https://www.watchesbuy.nl/ in the world comes with a fashionable and various attitude a single. we offer more different manufacturers of omega replica in our store. find the cheap prices on rolex replica. silkshome usa easy along with frame of your respective socializing among alternative, highlighting the exact stream of your respective three-dimensional frame. rolex swiss https://sevenfridayreplica.ru gets a suitable balance of straight line and arc of rigorous structure.

Великобритания постепенно отказывается от 34 открытых очагов

Великобритания постепенно отказывается от 34 открытых очагов

https://www.nytimes.com/1972/06/22/archives/britain-to-phase-out-34-open-hearths -34-open-hearths-to-be-phased. html

html

Реклама

Продолжить чтение основной истории

Майкл Стерн Специально для The New York Times

См. статью в ее первоначальном контексте с

22 июня 1972 г., стр. 53Купить репринты

Посмотреть на Timesmachine

TimesMachine — это эксклюзивное преимущество для абонентов с доставкой на дом и цифровых абонентов.

Об архиве

Это оцифрованная версия статьи из печатного архива The Times до начала публикации в Интернете в 1996 году. Чтобы сохранить эти статьи в первоначальном виде, The Times не изменяет, не редактирует и не обновляет их.

Иногда в процессе оцифровки возникают ошибки транскрипции или другие проблемы; мы продолжаем работать над улучшением этих архивных версий.

ЛОНДОН, 21 июня — Признавая, что «день мартеновских печей подходит к концу», British Steel Corporation планирует поэтапный отказ от 34 таких печей на четырех шотландских заводах в течение следующих пяти лет, потеряв от 6500 до 7500 печей. рабочие места.

рабочие места.

В заявлении, опубликованном вчера в Глазго и размещенном здесь, Х. М. Финнистон, заместитель председателя государственной сталелитейной компании, пригласил лидеров профсоюзов встретиться с должностными лицами компании, чтобы спланировать упорядоченное сокращение штатов, чтобы свести к минимуму воздействие на рабочую силу. Сейчас в British Steel работает 26 500 шотландских рабочих.

Это объявление было с тревогой встречено профсоюзными лидерами в Шотландии, которая и без того является одним из самых депрессивных районов Британии, где высока безработица и где индустрии, которые когда-то лидировали в мире, находятся под угрозой из-за технологических изменений и иностранных конкурентов.

Новый процесс

«Мы сожалеем и встревожены сложившейся ситуацией, — сказал Джеймс Милн, помощник генерального секретаря Конгресса профсоюзов Шотландии.

Проблемой корпорации являются высокие издержки в условиях жесткой конкуренции на международном рынке. Изготовление мартеновских печей занимает 12 часов. партия стали. Более новый «Базовый кислородный процесс», который сейчас используется во всем мире, выполняет ту же работу примерно за 40 минут и с одной пятой трудозатрат.

Изготовление мартеновских печей занимает 12 часов. партия стали. Более новый «Базовый кислородный процесс», который сейчас используется во всем мире, выполняет ту же работу примерно за 40 минут и с одной пятой трудозатрат.

Доктор Финнистон сказал, что корпорация расширит свою деятельность на одном относительно современном металлургическом заводе в Шотландии, в Равенскрейге. Это предполагает увеличение запланированных новых инвестиций с 85,8 млн долларов до 156 млн долларов.

По мере того, как в Равенскрейге будет запущено новое производство, операции на мартеновских и первичных прокатных станах на металлургических заводах Далзелла, Ланаркшира, Клайдбриджа и Клайда, расположенных в районе Мазервелл в Глазго, будут прекращены.

В Равенскрейге также есть открытые очаги, но они являются самыми современными в Шотландии, и их производство, вероятно, будет продолжаться еще долго после того, как другие будут остановлены, сказал доктор Финнистонв.

Другие заводы, тоже

Когда расширение будет завершено, мощность завода составит 3,1 миллиона тонн в год. Текущая производственная мощность составляет 1,5 млн тонн.

Текущая производственная мощность составляет 1,5 млн тонн.

Хотя в заявлении не упоминалось. Другие мартеновские заводы British Steel Corporation дали понять, что их дни тоже сочтены. На сталелитейных заводах компании в Великобритании работает более 110 мартенов.

Корпорация также объявила, что она в принципе согласилась на продажу своего бизнеса по производству инструментальной стали и инструментов в Опеншоу, Манчестер, и Холм-лейн, Шеффилд. Покупателем станет Edgar Allen & Co., Ltd., инженеры и металлурги из Шеффилда.

В объявлении говорилось, что концерн Allen продолжит управлять предприятиями и предложит постоянную работу всем 950 мужчинам, которые сейчас работают на заводах.

Предприятия ликвидируются в соответствии с политикой Британской стальной корпорации по возвращению в частную собственность специализированных и периферийных предприятий, которые были переданы после национализации сталелитейной промышленности. Цена, которую заплатят за два предприятия, все еще обсуждаются.

МАРЕНТОВАЯ ПЕЧЬ | Галерея инженеров

В мартеновской печи переплавляют чугун, стальной лом и т.д. для получения стали. Эта печь широко используется на американских литейных заводах для производства стали. Горн окружен крышей и стенами из огнеупорного кирпича, как показано на рис. Шихта подается через загрузочный люк и нагревается до 1650°C в основном за счет излучения тепла от горения газообразного топлива над ним. Это тепло получается за счет сжигания достаточно предварительно нагретых воздуха и газа. Такой предварительно нагретый воздух из газа получается путем пропускания их через дугообразные горячие регенераторы на более низком уровне. Он содержит огнеупорные кирпичи, которые предназначены для извлечения тепла из выхлопных газов. В топке воздух и топливо пропускают через соты раскаленного шамотного кирпича, называемые шашками. Он предварительно нагревает воздух и топливо, чтобы они были готовы к сгоранию, когда попадают в топку. Продукты сгорания при этом проходят через шашки на другом конце топки. Горячие газы нагревают шашки. Затем процесс меняется на противоположный, и вновь нагретые шашки теперь используются для нагрева воздуха и топлива. Говорят, что это регенеративный процесс. Продукты сгорания, отдав свое тепло шашкам, проходят через штабель вверх. При сжигании кокса шихта нагревается. Часть необходимого тепла получается за счет излучения низкой горячей крыши камеры. Печь приподнята, замурована, а загрузочная платформа сзади также приподнята, чтобы можно было поместить шихту в печь. Расплав сливается спереди в большие ковши.

Горячие газы нагревают шашки. Затем процесс меняется на противоположный, и вновь нагретые шашки теперь используются для нагрева воздуха и топлива. Говорят, что это регенеративный процесс. Продукты сгорания, отдав свое тепло шашкам, проходят через штабель вверх. При сжигании кокса шихта нагревается. Часть необходимого тепла получается за счет излучения низкой горячей крыши камеры. Печь приподнята, замурована, а загрузочная платформа сзади также приподнята, чтобы можно было поместить шихту в печь. Расплав сливается спереди в большие ковши.

Химический состав конечного продукта зависит от футеровки, загрузки и контрольных примесей, добавленных во время плавки после выпуска расплава в ковш. Футеровка играет важную роль в контроле загрязнения. Для печи с магнезитовой футеровкой шихта состоит из чугуна, известняка и железного лома. Известняк образует шлак. Этот шлак и кислород в воздухе объединяются для удаления примесей. Шлак реагирует с серой и фосфором в металле, а барботирование воздуха вызывает окисление углерода и кремния. Если в расплаве присутствует слишком много углерода, добавляется железная руда. Кислород из оксида железа выжигает лишний углерод. Если содержание углерода слишком низкое, добавляют чугун. Это пополняет углерод. Другие легирующие элементы, такие как Cr, Ni. Co, W, Mo, V и т.д. добавляются по мере необходимости.

Если в расплаве присутствует слишком много углерода, добавляется железная руда. Кислород из оксида железа выжигает лишний углерод. Если содержание углерода слишком низкое, добавляют чугун. Это пополняет углерод. Другие легирующие элементы, такие как Cr, Ni. Co, W, Mo, V и т.д. добавляются по мере необходимости.

Ферромарганец может быть добавлен в тигель после выпуска. Для кислотной футеровки печи шихтой должны быть железный лом и чугун с низким содержанием фосфора. Известняк необходим, чтобы удерживать шлак в жидком состоянии. Как описано выше, основная футеровка сжигает фосфор, кремний и углерод. Шлак сливается, когда расплавленные металлы переливаются через стенки тигля в шлаковую ванну.

Кислород является одним из наиболее важных элементов, используемых при восстановлении расплавленного металла. Ржавчина, окалина, шлак и известняк являются одними из источников кислорода. Кислород подается в печь кислородными фурмами через свод печи. Двойное поступление кислорода удвоит сокращение углерода.

Процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома.

Процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома.