Рабочий класс: сталевары. — Журнал фотографирующего юриста — LiveJournal

Дни и ночи у мартеновских печей

Не смыкала наша Родина очей

(«День Победы»)

Когда на улице Заречной

в домах погашены огни,

горят мартеновские печи

и день и ночь горят они.

(из к/ф «Весна на Заречной улице»)

Ты проходила мимо цеха, там взорвался мартен,

Таких штучек не может даже сам Бин Ладен.

(Борис Гребенщиков)

Наконец дошли руки выложить фотографии, которые я снимал на заводах прошлой зимой.

В рамках совместного фотопроекта с «Трансмашхолдингом» посетил 15 предприятий, входящих в его состав.

Узнал и увидел много интересного, связанного с производством практически всей железнодорожной техники в России.

Отдельно хочется выделить сталелитейное производство, впечатление от которого было самым большим.

Поэтому первая подборка содержит фотографии по данной теме. Здесь фотографии с Бежицкого сталелитейного, Брянского машиностроительного и Коломенского заводов.

1 У мартеновской печи.

Первую такую печь для выплавки стали создал французский инженер Пьер Мартен ещё в 1864 г. Скоро от них откажутся совсем в пользу более экономичных электродуговых. Мартеновская печь работает в среднем 1 год, после чего кирпич выгорает и теплоизоляция ухудшается.»С 1970-х годов новые мартеновские печи в мире более не строятся. По результатам 2008 года на мартеновский способ производства приходится 2,2 % мировой выплавки стали» (Википедия).

2

Подвесная завалочная машина загружает шихту в мартеновскую печь. Шихта — это смесь веществ для переработки, для мартеновской печи в её состав входит известняк, чугун, железный и стальной лом в определённых пропорциях.

3

Взятие пробы стали. Жидкую сталь наливают в стакан, охлаждают и отправляют в лабораторию. Там остывший стальной цилиндр подвергают анализу, смотрят состав и передают в цех информацию, какой компонент еще добавить в печь.

4 Тут в печь лопатой добавляют известь.

В цехе стоит запах жжённой земли, везде копоть и сажа, за время съёмки на сталелитейном заводе весь пропитался этим запахом. Рабочие сталелитейного цеха уходят на пенсию на 10 лет раньше других.

5

Мне дали посмотреть на кипящую в печи сталь через синее стёклышко. При температуре 1600 градусов сталь бурлила и булькала. Немного похоже на кипящий кисель. Завораживает, особенно вместе с пониманием температуры в печи и того факта, что вот она — сталь и она совсем не твёрдая и холодная.

6

В процессе кипения сталь приобретает необходимые химические свойства. Процесс кипения длится от 1 до 2,5 часов, потом производится выпуск расплавленной массы из печи по специальному желобу в два 15-тонных ковша.

Феерическое зрелище!

7

8 Сразу вспоминаются кадры из фильма про бывшего губернатора Калифорнии Терминатора 🙂

Несмотря на то, что производство стали в мартеновской печи — процесс древний и в настоящее время больше используют другие печи (электродуговую, например), сталь из мартеновской печи по качеству получается лучше.

9

Когда всю сталь сольют из печи в ковши, ковши отправляются в другой цех и сталь разливается в формы, в которых охлаждается, застывает и превращается в разные стальные детали.

10

Под ковшами для стали стоят другие ковши, туда из верхней части ковшов со сталью сливается «пена» — шлак. Процесс сопровождается красивым фейерверком из летящих повсюду искр.

11

Слив стали из печи окончен, желоб поднят. Из верхнего котла со сталью стекает расплавленный шлак в нижний ковш.

12

Здесь для сравнения ковш с уже остывшим шлаком через некоторое время.

13 А вот для так льют чугун. Литьё чугуна — процесс даже более красочный, чем литьё стали из-за маленьких искр-фейерверков, вспыхивающих в темноте над струйкой жидкого металла. Я бы даже сказал, что литьё чугуна — более изящное, если это слово можно употребить к чугуну 🙂

Текст и фото: senjor_vlad, 2012

Tags: ТМХ, завод, мартеновская печь, сталевары, сталь

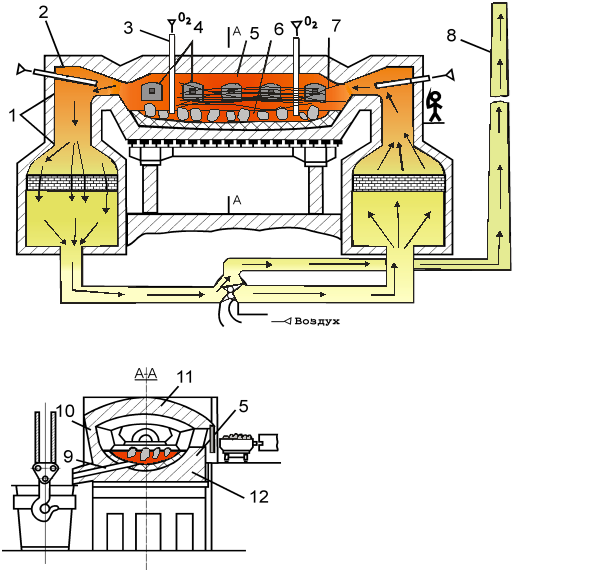

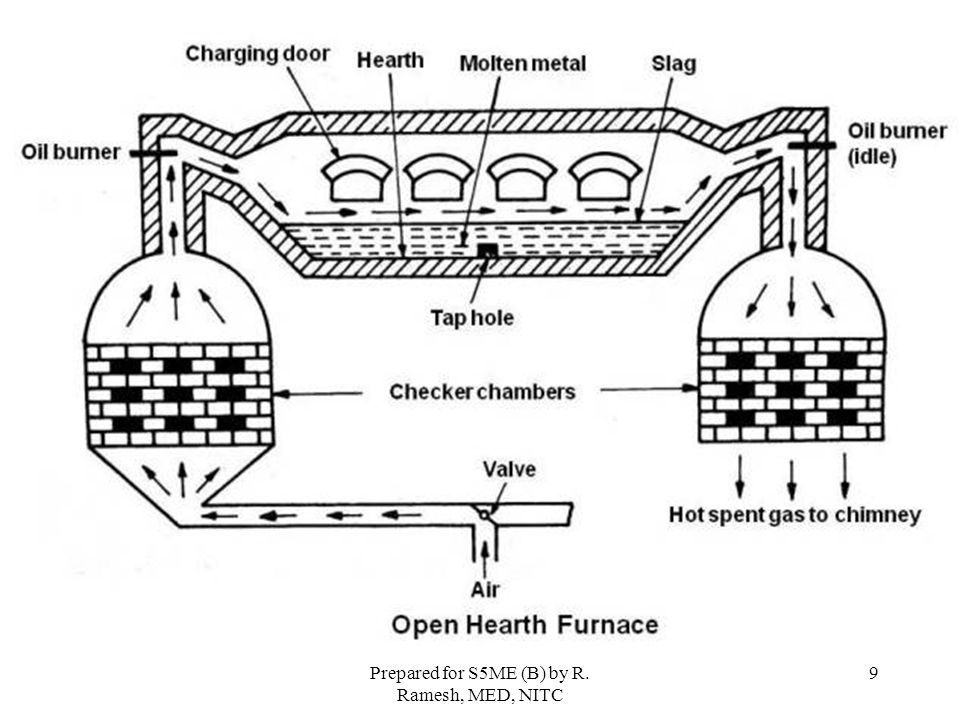

Мартеновая печь

Мартеновская печь или мартеновская печь — это любой из нескольких видов промышленных печей , в которых из чугуна выжигают избыток углерода и других примесей для производства стали . [1] Поскольку сталь трудно производить из-за ее высокой температуры плавления , обычного топлива и печей было недостаточно для массового производства стали, и мартеновская печь была одной из нескольких технологий, разработанных в девятнадцатом веке для преодоления этой трудности. . По сравнению с бессемеровским процессом, который он вытеснил, его основные преимущества заключались в том, что он не подвергал сталь чрезмерному воздействию азота (что могло бы сделать сталь хрупкой ), его было легче контролировать и он позволял плавить и очищать большое количество лома железа и стали . [2]

[1] Поскольку сталь трудно производить из-за ее высокой температуры плавления , обычного топлива и печей было недостаточно для массового производства стали, и мартеновская печь была одной из нескольких технологий, разработанных в девятнадцатом веке для преодоления этой трудности. . По сравнению с бессемеровским процессом, который он вытеснил, его основные преимущества заключались в том, что он не подвергал сталь чрезмерному воздействию азота (что могло бы сделать сталь хрупкой ), его было легче контролировать и он позволял плавить и очищать большое количество лома железа и стали . [2]

Мартеновская печь была впервые разработана немецким инженером Карлом Вильгельмом Сименсом . В 1865 году французский инженер Пьер-Эмиль Мартен получил лицензию от Siemens и впервые применил свою регенеративную печь для производства стали . Их процесс был известен как

[2]

[2]В то время как самый ранний пример мартеновского производства стали встречается около 2000 лет назад в культуре народа хайя , в современной Танзании [3] и в Европе в каталонской кузнице , изобретенной в Испании в 8 веке, обычно ограничить этот термин определенными процессами производства стали в 19 веке и более поздними, тем самым исключив из его применения криминальные заводы (включая каталонскую кузницу), отделочные кузницы и пудлинговые печи .

Мартеновский процесс представляет собой периодический процесс , и периодическая обработка называется «плавкой». Сначала печь осматривают на предмет возможных повреждений. После того, как он будет готов или отремонтирован, его загружают легким ломом, таким как листовой металл, измельченные автомобили или металлолом. Печь нагревается с помощью горящего газа. После расплавления шихты добавляется тяжелый лом, такой как строительный лом или лом металлургического производства, вместе с чугуном из доменных печей. После расплавления всей стали добавляются шлакообразующие вещества, такие как известняк. Кислород в оксиде железа и других примесях обезуглероживает чугун, сжигая избыток углерода и образуя сталь. Чтобы увеличить содержание кислорода в тепле, можно добавить железную руду.

После расплавления всей стали добавляются шлакообразующие вещества, такие как известняк. Кислород в оксиде железа и других примесях обезуглероживает чугун, сжигая избыток углерода и образуя сталь. Чтобы увеличить содержание кислорода в тепле, можно добавить железную руду.

Этот процесс намного медленнее, чем в конвертере Бессемера , и поэтому его легче контролировать и брать пробы для оценки качества. Подготовка плавки обычно занимает от восьми до восьми с половиной часов и дольше, чтобы закончить преобразование в сталь. Поскольку процесс медленный, нет необходимости сжигать весь углерод, как в бессемеровском процессе, но процесс можно прекратить в любой момент, когда будет достигнуто желаемое содержание углерода. [4]

Впускают в печь так же, как в доменную печь ; в боковой части очага просверливается отверстие, и сырая сталь вытекает наружу. После выпуска всей стали шлак снимается. Сырая сталь может быть отлита в слитки, процесс, называемый разливкой , или она может быть использована в непрерывной разливке на прокатном стане. [4]

[4]

Рабочие мартеновской печи в Украине берут пробу стали, c. 2012

Выпускная мартеновская печь, VEB Rohrkombinat Riesa, Восточная Германия, 1982 г.

Выпуск мартеновской печи, сталелитейный завод Fagersta, Швеция, 1967 год.

Мартеновская печь

| Инженерный портал |

Печь Siemens от 1895 года

Мартеновские печи — это один из нескольких типов печей, в которых из чугуна выжигается избыточный углерод и другие примеси для производства стали. Поскольку сталь трудно производить из-за ее высокой температуры плавления, обычного топлива и печей было недостаточно, и для преодоления этой трудности была разработана мартеновская печь. К началу 19 века большинство мартеновских печей было закрыто.90-х годов, не в последнюю очередь из-за их медленной работы, заменяются кислородно-конвертерными печами или электродуговыми печами.

Технически, возможно, первой примитивной мартеновской печью была каталонская горн, изобретенная в Испании в восьмом веке, но обычно этот термин ограничивается определенными процессами производства стали в девятнадцатом веке и более поздними, исключая, таким образом, кривые (включая каталонскую кузницу) , отделочные кузницы и пудлинговые печи от его применения.

Содержимое

|

Регенеративная печь Siemens

Сэр Карл Вильгельм Сименс разработал регенеративную печь Siemens в 1850-х годах и заявил в 1857 году, что она рекуперирует достаточно тепла для экономии 70–80% топлива. Эта печь работает при высокой температуре за счет использования регенеративного предварительного нагрева топлива и воздуха для горения. При регенеративном предварительном нагреве выхлопные газы из печи перекачиваются в камеру, содержащую кирпичи, где тепло от газов передается кирпичам. Затем поток печи меняется на противоположный, так что топливо и воздух проходят через камеру и нагреваются кирпичами. С помощью этого метода мартеновская печь может достигать температур, достаточно высоких для плавки стали, но Siemens изначально не использовал ее для этого.

Затем поток печи меняется на противоположный, так что топливо и воздух проходят через камеру и нагреваются кирпичами. С помощью этого метода мартеновская печь может достигать температур, достаточно высоких для плавки стали, но Siemens изначально не использовал ее для этого.

Регенераторы являются отличительной чертой печи и состоят из шамотных дымоходов, заполненных кирпичами, поставленными на ребро и расположенными таким образом, что между ними имеется множество мелких проходов. Кирпичи поглощают большую часть тепла от выходящих дымовых газов и возвращают его позже входящим холодным газам для сжигания.

Мартеновское производство стали

Сталелитейный завод Эдгара Томсона в Брэддоке, штат Пенсильвания, около 1915 г.

В 1865 году французский инженер Пьер-Эмиль Мартен получил лицензию от Siemens и впервые применил свою печь для производства стали. Их процесс был известен как

Сименс-Мартин, процесс , и печь как «мартеновская». Наиболее привлекательной характеристикой регенеративной печи Siemens является быстрое производство большого количества основной стали, используемой, например, для строительства высотных зданий. Обычный размер печей составляет от 50 до 100 тонн, но для некоторых специальных процессов они могут иметь мощность 250 или даже 500 тонн. Процесс Сименса-Мартина дополнил, а не заменил бессемеровский процесс. Он медленнее и, следовательно, его легче контролировать. Это также позволяет плавить и рафинировать большое количество стального лома, дополнительно снижая затраты на производство стали и перерабатывая другие неприятные отходы. Худшим его недостатком является тот факт, что плавка и рафинирование шихты занимает несколько часов. Это было преимуществом в начале 20-го века, так как давало заводским химикам время для анализа стали и решения, сколько еще ее рафинировать. Но примерно к 1975, электронные приборы, такие как атомно-абсорбционные спектрофотометры, значительно упростили и ускорили анализ стали.

Наиболее привлекательной характеристикой регенеративной печи Siemens является быстрое производство большого количества основной стали, используемой, например, для строительства высотных зданий. Обычный размер печей составляет от 50 до 100 тонн, но для некоторых специальных процессов они могут иметь мощность 250 или даже 500 тонн. Процесс Сименса-Мартина дополнил, а не заменил бессемеровский процесс. Он медленнее и, следовательно, его легче контролировать. Это также позволяет плавить и рафинировать большое количество стального лома, дополнительно снижая затраты на производство стали и перерабатывая другие неприятные отходы. Худшим его недостатком является тот факт, что плавка и рафинирование шихты занимает несколько часов. Это было преимуществом в начале 20-го века, так как давало заводским химикам время для анализа стали и решения, сколько еще ее рафинировать. Но примерно к 1975, электронные приборы, такие как атомно-абсорбционные спектрофотометры, значительно упростили и ускорили анализ стали.

Сталеплавильное производство с использованием кислорода в конце концов заменило мартеновскую печь. К 19 веку он быстро вытеснил как бессемеровский процесс, так и процесс Сименса-Мартина в Западной Европе.50-х годов [ требуется разъяснение ] и в Восточной Европе к 1980-м годам, последняя европейская мартеновская печь была остановлена в 1993 году. В США производство стали с использованием мартеновских печей было остановлено к 1992 году. Последний мартеновский цех в Китае был закрыт в 2001 году. Страной с наибольшей долей производства стали в мартеновских печах (почти 50%) остается Украина.

[1] Этот процесс все еще используется также в Индии и России.А. газ и воздух входят 9 http://www.energystar.gov/ia/business/industry/41724.pdf

Дополнительная литература

- К.

Барраклаф, Производство стали 1850–1900 (Институт металлов, Лондон, 1990), 137–203.

Барраклаф, Производство стали 1850–1900 (Институт металлов, Лондон, 1990), 137–203. - WKV Gale, Iron and Steel (Longmans, Лондон, 1969), 74–77.

Внешние ссылки

- Прекурсоры доменной печи

- «Введение доз жидкого железа в сталеплавильные печи», Popular Science , 19 февраля.19, стр. 64, отсканировано Google Книгами.

Печь с выдвижным подом до 1200℃

Высокотемпературная печь с выдвижным подом до 1200℃

Печи с выдвижным подом по конструкции делятся на два типа: среднетемпературные (0~950℃) и высокотемпературные (0~950℃) ~ 1200 ℃), который в основном используется для отливок из стали с высоким содержанием хрома, высоким содержанием марганца, деталей из серого чугуна, деталей из ковкого чугуна, валков, стальных шаров, дробильных молотков, закалки износостойких футеровок, отжига, старения и термообработки различных механических части.

- Максимальная температура 950℃ и 1200℃.

- Цельноволокнистая керамическая футеровка с высокой тепловой эффективностью, низкими потерями тепла и длительным сроком службы.

- Четырехсторонний нагреватель обеспечивает превосходную однородность температуры.

- Японские керамические гвозди, обеспечивают установку нагревательных элементов с длительным сроком службы.

- Изготовьте горизонтальную плиту из карбида кремния/пластину из высокотемпературной литой стали для тележки.

- Интеллектуальный программный регулятор температуры, позволяющий редактировать и сохранять многосегментную программу для этой печи с выдвижным подом.

- Дверь печи с электрогидравлическим подъемом.

- Циркуляционный вентилятор горячего воздуха и тепловой дефлектор.

- Горизонтальная подвижная вспомогательная тележка.

- Тележка с автоматическим поворотом, удобная для закалки.

- Регулирование температуры по различным зонам для повышения однородности температуры.

- Система автоматического управления PID для контроля и записи в режиме реального времени.

- Верхний выпускной клапан и впускные клапаны с обеих сторон.

- 7-inch touch screen

- PLC auto control

- Furnace furniture

- Software

| Bogie Hearth Furnace Technical Specifications | |

| Max . температура | 1200 ℃ (<2 часов) |

| Рабочая температура | 1100 ℃ |

| Контроль температуры | ● Автоматическое ПИД-управление с помощью SCR (кремниевого выпрямителя), регулирование мощности с включением фазового угла, токоограничивающий резистор. ● 51 программируемый сегмент для точного управления скоростью нагрева, скоростью охлаждения и временем выдержки. ● Встроенная функция автоматической настройки ПИД-регулятора с защитой от перегрева и поломки термопары. ● Защита от перегрева и аварийный сигнал позволяют работать без обслуживающего персонала. |

| Точность температуры | ± 1℃ |

| Temperature Uniformity | ± 5℃ over 100 mm @ 1200℃ |

| Heating rate | 0-20 ℃/min |

| Thermocouple | K type (Ni-Cr to Ni -Si) с чистотой 99,7% Трубка из оксида алюминия |

| Нагревательный элемент | Пружинная проволока или лента из сплава Fe-Cr-Al, легированного молибденом |

| Камера печи | Высококачественные изоляционные материалы ● Пузырьковый алюминий● Модуль из керамического волокна |

| Конструкция печи | Двухслойный стальной корпус с двойным охлаждающим вентилятором, температура поверхности ниже 60℃ |

| Дверца печи | Отключение питания при открытой дверце печи |

| Рабочее напряжение | 110В или 220В, 50Гц/60Гц, 1 фаза (по заказу) |

| Номинальная мощность | 65KW -200KW |

| Гарантия | ● Ограниченная гарантия сроком на один год с пожизненной поддержкой. (Расходные детали, такие как нагревательные элементы и тигли, не покрываются гарантией, закажите замену в соответствующих продуктах.) (Расходные детали, такие как нагревательные элементы и тигли, не покрываются гарантией, закажите замену в соответствующих продуктах.) ● ВНИМАНИЕ: Любые повреждения, вызванные использованием агрессивных и кислых газов, не покрываются годовой ограниченной гарантией. |

| Сертификаты | CE |

| Замечания по применению | |

| Использование Attentions | ● Скорость охлаждения этой печи с выдвижным подом также не должна превышать 10 ℃/мин. ● Ядовитые или взрывоопасные газы не рекомендуется использовать с этой печью без необходимого контроля безопасности и надзора. ● При длительном использовании на поверхности огнеупорной керамики могут появиться небольшие трещины. Это нормальное явление, и трещины можно устранить с помощью покрытия из оксида алюминия.  ● Перед закрытием дверцы необходимо вставить огнеупорный дверной блок. |

Bogie Hearth Furnace stander size:

Барраклаф, Производство стали 1850–1900 (Институт металлов, Лондон, 1990), 137–203.

Барраклаф, Производство стали 1850–1900 (Институт металлов, Лондон, 1990), 137–203.