Мартеновская печь. Мартеновский процесс. Схема мартеновской печи. Устройство мартеновской печи. Производство стали в мартеновских печах.

Мартеновский процесс (1864-1865, Франция). В период до семидесятых годов являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200…900 т. Способ позволяет получать качественную сталь.

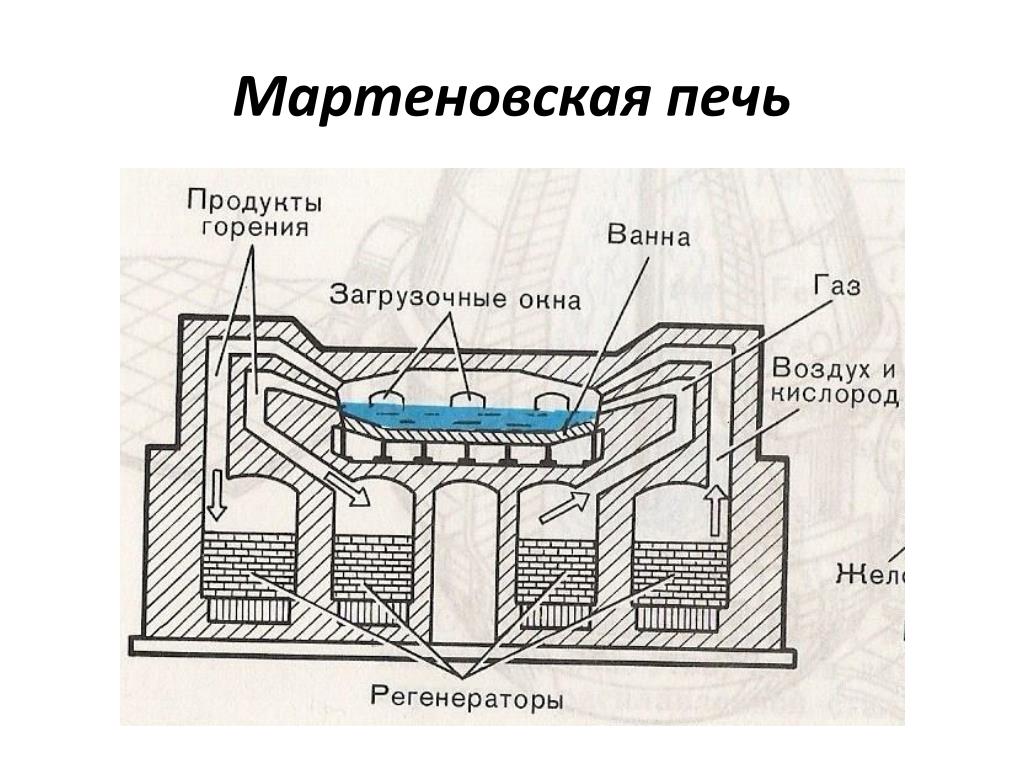

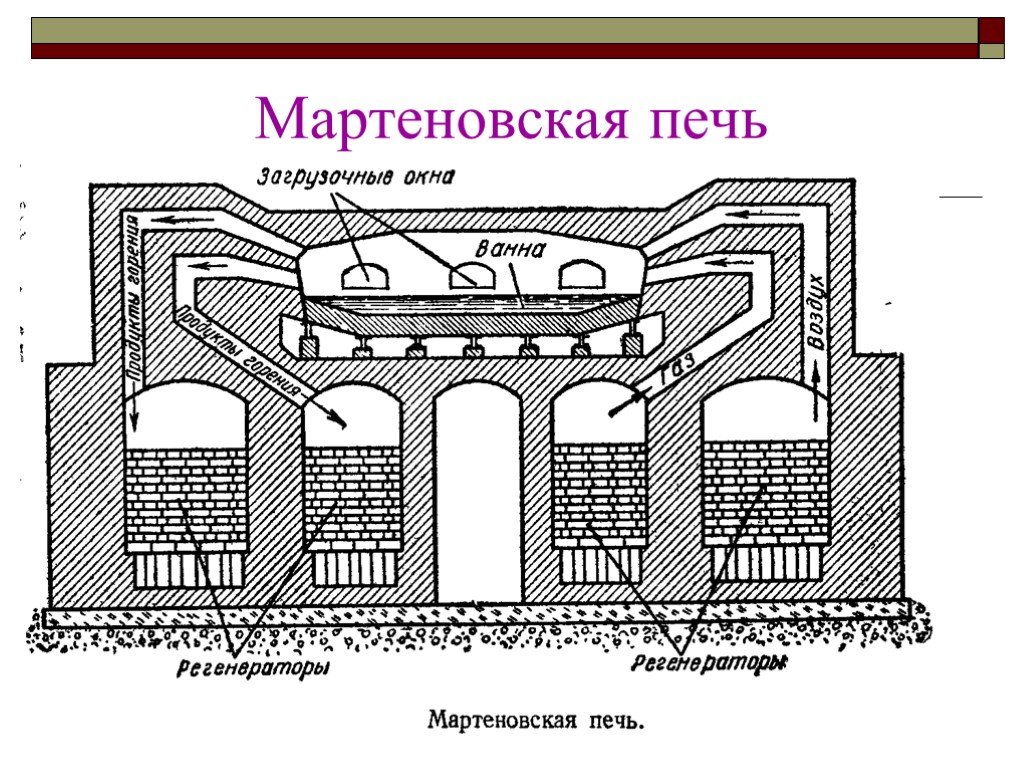

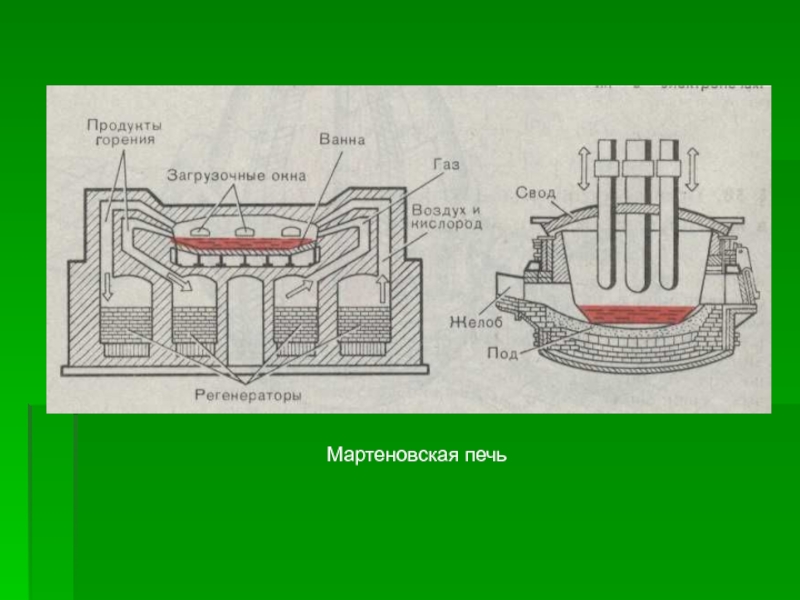

Мартеновская печь по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

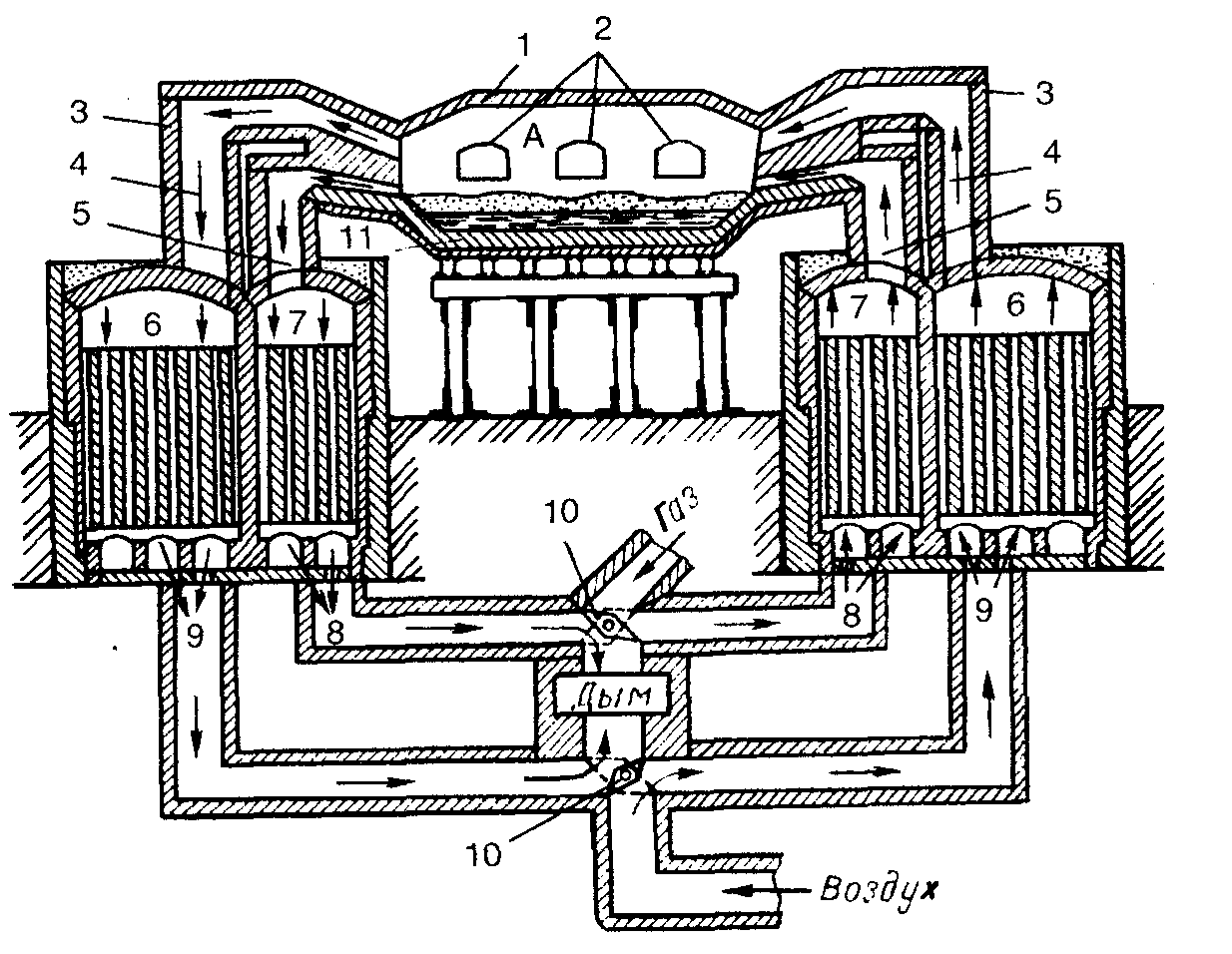

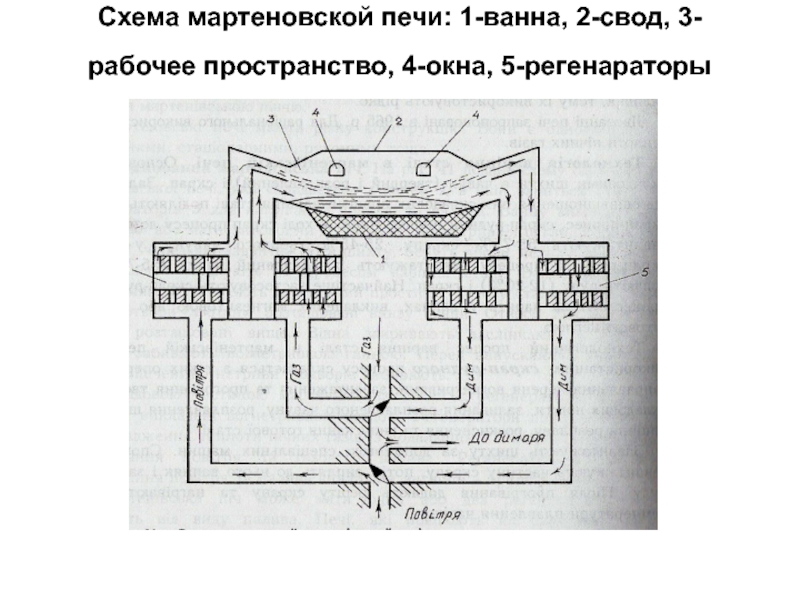

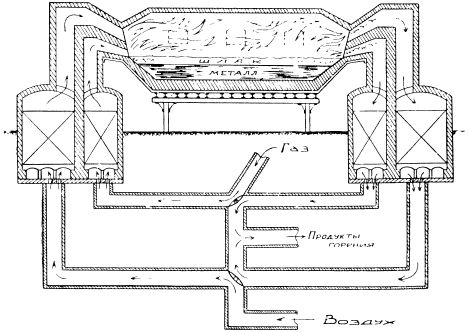

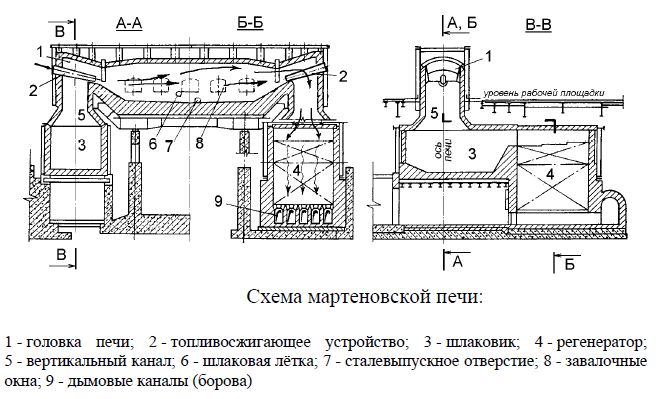

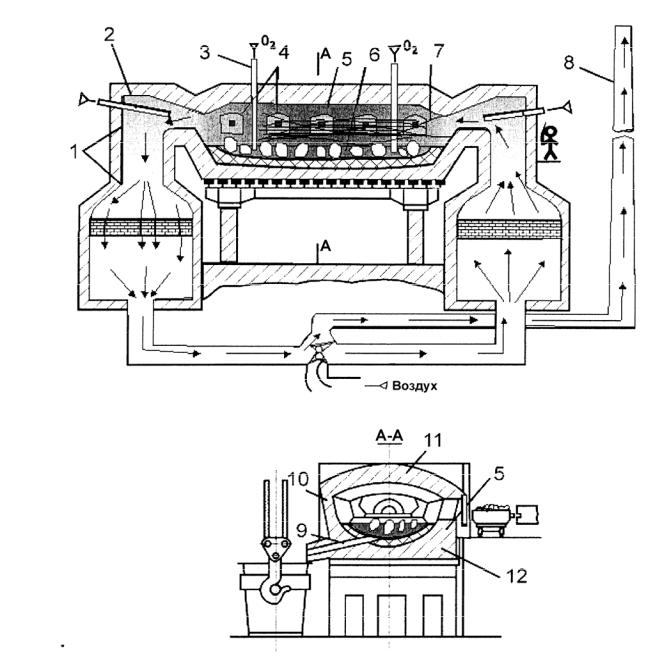

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича. Рабочее плавильное пространство ограничено снизу подиной 12, сверху сводом 11, а с боков передней 5 и задней 10 стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали.

Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали.

Схема мартеновской печи

Характеристикой рабочего пространства является площадь пода печи, которую подсчитывают на уровне порогов загрузочных окон. С обоих торцов плавильного пространства расположены головки печи 2, которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство. В качестве топлива используют природный газ, мазут.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора 1.

Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов.

Отходящие от печи газы имеют температуру 1500…1600 0C. Попадая в регенератор, газы нагревают насадку до температуры 1250 0C. Через один из регенераторов подают воздух, который проходя через насадку нагревается до 1200 0C и поступает в головку печи, где смешивается с топливом, на выходе из головки образуется факел 7, направленный на шихту 6.

Температура факела пламени достигает 18000C. Факел нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке.

Продолжительность плавки составляет 3…6 часов, для крупных печей – до 12 часов. Готовую плавку выпускают через отверстие, расположенное в задней стенке на нижнем уровне пода. Отверстие плотно забивают малоспекающимися огнеупорными материалами, которые при выпуске плавки выбивают. Печи работают непрерывно, до остановки на капитальный ремонт – 400…600 плавок.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

- скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25…45 % чушкового передельного чугуна, процесс применяют на заводах, где нет доменных печей, но много металлолома;

- скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55…75 %), скрапа и железной руды, процесс применяют на металлургических заводах, имеющих доменные печи.

Футеровка печи может быть основной и кислой. Если в процессе плавки стали, в шлаке преобладают основные оксиды, то процесс называют основным мартеновским процессом, а если кислые – кислым мартеновским процессом.

Наибольшее количество стали производят скрап-рудным процессом в мартеновских печах с основной футеровкой. В печь загружают железную руду и известняк, а после подогрева подают скрап. После разогрева скрапа в печь заливают жидкий чугун. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор, марганец и, частично, углерод. Оксиды образуют шлак с высоким содержанием оксидов железа и марганца (железистый шлак). После этого проводят период «кипения» ванны: в печь загружают железную руду и продувают ванну подаваемым по трубам 3 кислородом. В это время отключают подачу в печь топлива и воздуха и удаляют шлак.

Для удаления серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается.

Содержание CaO в шлаке возрастает, а FeO уменьшается.

В период «кипения» углерод интенсивно окисляется, поэтому шихта должна содержать избыток углерода. На данном этапе металл доводится до заданного химического состава, из него удаляются газы и неметаллические включения.

Затем проводят раскисление металла в два этапа. Сначала раскисление идет путем окисления углерода металла, при одновременной подаче в ванну раскислителей – ферромарганца, ферросилиция, алюминия. Окончательное раскисление алюминием и ферросилицием осуществляется в ковше, при выпуске стали из печи. После отбора контрольных проб сталь выпускают в ковш.В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

В кислых мартеновских печах выплавляют качественные стали. Применяют шихту с низким содержанием серы и фосфора. Стали содержат меньше водорода и кислорода, неметаллических включений. Следовательно, кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, ее используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Следовательно, кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, ее используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Основными технико-экономическими показателями производства стали в мартеновских печах являются:

- производительность печи – съем стали с 1м2 площади пода в сутки (т/м2 в сутки), в среднем составляет 10 т/м2; р

- расход топлива на 1т выплавляемой стали, в среднем составляет 80 кг/т.

С укрупнением печей увеличивается их экономическая эффективность.

исходные материалы, технология, технико-экономические показатели. Схема мартеновской печи.

1 — регенератор

2 — головка печи (служит для смешивания топлива с воздухом)

3 — трубка с кислородом

4 — загрузочное окно

5 — передняя стенка

6 — шихта

7 — факел

8 — дымовая труба

9 — желоб для выпуска стали

10 — задняя стенка

11 — свод печи

12 — подина

Мартеновская

печь — пламенная отражательная

регенеративная печь.

В

нашей стране работают мартеновские

печи вместимостью 200— 900 т жидкой стали.

Характеристикой рабочего пространства

является площадь пода печи, которую

условно подсчитывают на уровне порогов

загрузочных окон.

Для

подогрева воздуха и газа (при работе

на низкокалорийном газе печь имеет два

регенератора 1. Регенератор—это камера,

в которой размещена насадка —

огнеупорный кирпич, выложенный в

клетку. Отходящие из печи газы имеют

температуру 1500-1600°C. Попадая в регенераторы,

газы нагревают насадку до 1250-1280°С. Через

один из регенераторов, например, правый

подают воздух, который, проходя через

насадку, нагревается до температуры

1100-1200 °С и поступает в головку печи,

где смешивается с топливом на выходе

из головки образуется факел 7, направленный

на шихту 6. Отходящие газы проходят

через противоположную головку (левую)

очистные устройства (шлаковики), служащие

для отделения от газа частиц шлака и

пыли, и направляются во второй (левый)

регенератор нагревая его насадку.

Факел имеет температуру 1750—1800°С и нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке.

В

зависимости от состава шихты, используемой

при плавке, различают разновидности

мартеновского процесса: 1) скрап-процесс,

при котором шихта состоит из стального

лома (скрапа) и 25— 45 % чушкового

передельного чугуна; процесс применяют

на заводах, где нет доменных печей, но

расположенных в промышленных центрах,

где много металлолома; 2) скрап-рудный

процесс, при котором шихта состоит из

жидкого чугуна (55—75 %), скрапа и железной

руды; процесс применяют на металлургических

заводах, имеющих доменные печи. Наибольшее

количество стали производят скрап-рудным

процессом в мартеновских печах с

основной футеровкой, что позволяет

переделывать в сталь различные шихтовые

материалы.

Плавка стали скрап-рудным процессом в основной мартеновской печи. В печь с помощью завалочной машины загружают железную руду, и известняки после их прогрева подают скрап. По окончании прогрева скрапа в печь заливают жидкий чугун, который взаимодействует с железной рудой и скрапом. В и период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор по реакции (6), марганец и частично углерод. Оксиды SiO2, Р2О5, МnО, а также СаО и извести образуют шлак с высоким содержанием FeO и МnО (железистый шлак).

Кислый мартеновский процесс. Этим способом выплавляют качественные стали.

Основные

технико-экономические показатели

производства стали в мартеновских

печах следующие: производительность

печи, определяемая съемом стали с 1м2

площади пода в сутки (т/м2 в сутки) и

расход топлива на 1 т выплавляемой стали

(кг/т). Средний съем стали с 1м2 площади

пода в сутки составляет 10 т/м, а расход

условного топлива — до 80 кг/т.

1 – ванны печи; 2 – фурмы; 3 – шлаковики; 4 – водоохлаждаемая заслонка; 5 – амбразура для отбора воздуха из вертикального канала; 6 – футерованный воздухопровод; 7 – амбразура в своде печи; 8 – эжектор использования СО и частичного улавливания пыли в самом рабочем пространстве создана двух ванная сталеплавильная печь (рис. 123).

Рабочее пространство такой печи разделено переводом на две ванны. Обе ванны имеют общий .свод, так что продукты сгорания, образующиеся в одной ванне, проходят вторую часть рабочего пространства.

Устройство работы двухванной печи

Печь

работает следующим образом: в одной

ванне (горячей) происходит плавление

и доводка с интенсивной продувкой

металла кислородом, а во второй ванне

(холодной) в то же время идет завалка и

прогрев твердой шихты. Газы из горячей

части печи направляются в холодную и

состоят до 35% из оксида углерода. В

холодной части печи СО догорает до СО2

и за счет выделяющегося тепла происходит

нагрев твердой шихты. Недостающее для

процесса нагрева тепло восполняется

подачей природного газа через горелки,

установленные в своде печи. Сгорание

природного газа и догорание СО совершаются

за счет дополнительного кислорода.

Недостающее для

процесса нагрева тепло восполняется

подачей природного газа через горелки,

установленные в своде печи. Сгорание

природного газа и догорание СО совершаются

за счет дополнительного кислорода.

Когда готовую сталь из первой ванны выпускают, во вторую ванну заливают жидкий чугун. После заливки чугуна тут же начинают продувку ванны кислородом. Заканчивается продувка за 5–7 мин до выпуска. С выпуском металла из первой ванны цикл плавки заканчивается и начинается новый. В то же время с помощью перекидных шиберов изменяется направление движения газов. Теперь бывшая холодная ванна становится горячей. Первую ванну заправляют и производят завалку шихты, и цикл повторяется.

Двух

ванная печь должна работать таким

образом, чтобы было равенство холодного

и горячего периодов, протекающих

одновременно в разных ваннах. В холодный

период входит выпуск, заправка, завалка,

прогрев, заливка чугуна; в горячий

период – плавление и доводка. Например,

для печи с садкой каждой ванны 250 т общая

продолжительность плавки составляет

4 ч, каждый период длится по 2 ч. Металл

выпускается также через каждые 2 ч.

Раскисление стали, производят в ковше.

Металл

выпускается также через каждые 2 ч.

Раскисление стали, производят в ковше.

Металл продувают кислородом в каждой ванне через две–три кислородные фурмы с интенсивностью 20–25м3/ч» на 1 т металла. Каждая часть печи оборудована сводовыми кислородными фурмами и газокислородными горелками. Горелки необходимы для сушки и разогрева печи после ремонтов, а также для подачи дополнительного топлива.

Современные двухванные печи работают на техническом кислороде без вентиляторного воздуха, поэтому регенераторы отсутствуют. Холодная ванна печи частично выполняет роль регенераторов, аккумулируя тепло газов, покидающих горячую часть печи с температурой ~1700°С, и частично улавливает плавильную пыль, тем самым выполняет роль шлаковиков. Тем не менее количество пыли в продуктах сгорания, покидающих печь, составляет большую величину (20–40 т/м} Пыль состоит на 85–90 % из окислов железа.

Дымовые

газы, покидающие рабочее пространство

печи с температурой около 1500 °С, поступают

по вертикальному каналу в шлаковик, в

котором охлаждаются водой до температуры

900–1000 °С, а затем направляются в боров. В борове за счет подсоса холодного

воздуха происходит дальнейшее понижение

их температуры до 700 °С

В борове за счет подсоса холодного

воздуха происходит дальнейшее понижение

их температуры до 700 °С

Производство стали: Лекция в мартеновской печи

Производство стали: Лекция в мартеновской печиРеклама

Реклама

Предстоящие SlideShare Производство сталиЗагрузка в … 3

1 из 5

Верхний обрезанный слайд Скачать читать оффлайнОбразование

продолжение

Реклама

Реклама

Реклама

Сталеплавильное производство: Лекция мартеновская печь

- Г.: 301 Процессы производства стали

Страница 1 из 5

Почему Бессемеровский процесс устарел?

Этот процесс имеет некоторые ограничения:

Требуется загрузка чугуна выбранного состава.

Фосфор и сера (в некоторой степени) могут быть окислены только основными

Бессемеровский процесс.

Сталь содержит большое количество азота, так как воздух продувается для

окисление. Это приводит к неблагоприятным последствиям и делает сталь непригодной для

большинство приложений, таких как цель глубокого рисования.

Сравнение бессемеровского и мартеновского процессов:

S.No Бессемеровский процесс мартеновский процесс

1. Нельзя использовать только железный лом. Можно использовать только железный лом.

2. Для доработки и отделки требуется 10

до 20 минут.

Очистка и отделка завершены

в течение 8-10 часов.

3. Работа полностью зависит от глаза

суждение, так что это очень трудно

производить однородный продукт.

Работой руководит лаборатория

анализа, так что это сравнительно

возможность выпуска однородного продукта.

4. Он производит сталь низкого качества.

связанные с дырками и

включение.

Мартеновская сталь намного превосходит

качество, содержащее меньшие дыры

и включение.

5. Полностью исключен углерод

сначала и так требуется большое количество

рекарбюризатора и продукта

становятся менее однородными.

Углерод частично удаляется и

требуется меньшее количество

рекарбюризаторы и продукт более

однородный.

6. Низкие капиталовложения. Высокие капиталовложения.

7. Из-за быстроты процесса

управление различными операциями

довольно трудная и тщательная работа

необходимо.

Сравнение бессемеровского и мартеновского процессов:

S.No Бессемеровский процесс мартеновский процесс

1. Нельзя использовать только железный лом. Можно использовать только железный лом.

2. Для доработки и отделки требуется 10

до 20 минут.

Очистка и отделка завершены

в течение 8-10 часов.

3. Работа полностью зависит от глаза

суждение, так что это очень трудно

производить однородный продукт.

Работой руководит лаборатория

анализа, так что это сравнительно

возможность выпуска однородного продукта.

4. Он производит сталь низкого качества.

связанные с дырками и

включение.

Мартеновская сталь намного превосходит

качество, содержащее меньшие дыры

и включение.

5. Полностью исключен углерод

сначала и так требуется большое количество

рекарбюризатора и продукта

становятся менее однородными.

Углерод частично удаляется и

требуется меньшее количество

рекарбюризаторы и продукт более

однородный.

6. Низкие капиталовложения. Высокие капиталовложения.

7. Из-за быстроты процесса

управление различными операциями

довольно трудная и тщательная работа

необходимо. Эксплуатация сравнительно проста и

доведение до желаемого анализа

достижимый.

Эксплуатация сравнительно проста и

доведение до желаемого анализа

достижимый. - г.в.: 301 Процессы производства стали Страница 2 из 5 Процесс производства мартеновской стали или печь (печь Siemens): Введение Порядок работы Строительство печи ВВЕДЕНИЕ В МАРЕНТОВЫЙ ПРОЦЕСС:

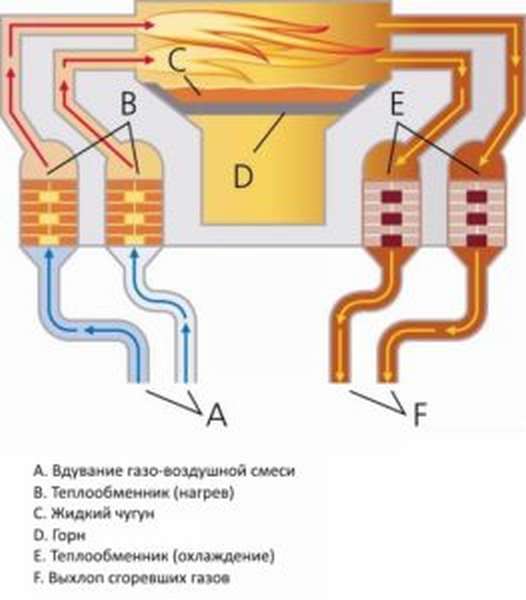

- г.в.: 301 Процессы производства стали Страница 3 из 5 Рисунок: Схематическое изображение печи Сименса раннего типа с Грузоподъемность 4,5 метрических тонны (5 тонн нетто). A. газ и воздух поступают B. камера предварительного нагрева C. жидкий чугун D. горн E. нагревательная камера (холодная) F. газ и воздух Выход. Шаги рабочей процедуры: Процесс разделен на четыре этапа. и) футеровка.

- г.в.: 301 Процессы производства стали Страница 4 из 5 ii) Зарядка. iii) Плавление. iv) Переработка. в) постукивание

- г.в.: 301 Процессы производства стали

Страница 5 из 5

и) футеровка:

Футеровка печи подвергается эрозии из-за воздействия шлака и/или металла,

особенно на границе шлак-металл.

Ремонтируется после каждой плавки, это называется зачисткой.

Это необходимо сделать для увеличения срока службы печи.

Раньше это делалось вручную, но теперь футеровочная машина делает эту работу очень хорошо.

эффективно.

Используется зернистый материал того же состава, что и футеровка печи

для этой цели.

Ремонтируется после каждой плавки, это называется зачисткой.

Это необходимо сделать для увеличения срока службы печи.

Раньше это делалось вручную, но теперь футеровочная машина делает эту работу очень хорошо.

эффективно.

Используется зернистый материал того же состава, что и футеровка печи

для этой цели.

Реклама

Иммерсионная пирометрия и производительность мартеновской печи

Иммерсионная пирометрия и производительность мартеновской печи

Более быстрое производство стали в Ravenscraig

В настоящее время общепризнано, что контроль температуры выпуска стали с помощью иммерсионного пирометра является важным средством улучшения качества стали. Вообще говоря, если сталь слишком горячая при выпуске, слитки имеют тенденцию к растрескиванию, а если слишком холодная, они имеют тенденцию страдать от «раковины» на поверхности и неметаллических включений под ней.

С этой точки зрения теперь необходимо просто установить оптимальную температуру выпуска для каждого качества стали и каждого размера слитка и обеспечить ее регулярное достижение. Эта температура, конечно, тесно связана со скоростью разливки при определении качества слитка. Например, в Ravenscraig с 250-тонными мартеновскими печами один и тот же тип стали дает очень похожие общие результаты на прокатном стане либо при выпуске при температуре 1590°C, либо при разливке 18-тонного слитка через большое сопло за 1 мин. или путем выпуска слитка при температуре 1605°С и заливки этого слитка через маленькое сопло в течение 1 мин. Промежуточные скорости заливки дают худшие результаты, чем любой из них. После того, как оптимальная температура для каждого качества установлена, цель состоит в том, чтобы обеспечить, чтобы последняя температура в каждой загрузке была измерена в течение десяти минут после выпуска и чтобы она находилась в пределах 5°C от указанного значения.

Эта температура, конечно, тесно связана со скоростью разливки при определении качества слитка. Например, в Ravenscraig с 250-тонными мартеновскими печами один и тот же тип стали дает очень похожие общие результаты на прокатном стане либо при выпуске при температуре 1590°C, либо при разливке 18-тонного слитка через большое сопло за 1 мин. или путем выпуска слитка при температуре 1605°С и заливки этого слитка через маленькое сопло в течение 1 мин. Промежуточные скорости заливки дают худшие результаты, чем любой из них. После того, как оптимальная температура для каждого качества установлена, цель состоит в том, чтобы обеспечить, чтобы последняя температура в каждой загрузке была измерена в течение десяти минут после выпуска и чтобы она находилась в пределах 5°C от указанного значения.

В то время как влияние температуры выпуска на качество стали широко известно, и обычно берутся достаточные температуры для обеспечения правильной температуры выпуска, ценность измерения температуры погружения во время периода плавки и раннего рафинирования менее общепризнанна.

Чем выше температура шлака и металла, тем сильнее эрозия берегов и днища печи и тем больше времени и средств затрачивается на их ремонт между завалками. Таким образом, заряд не должен нагреваться больше, чем это необходимо на любом этапе. При этом желательно добиться минимального времени плавки, что означает, в том числе, максимально горячую работу печи.

Как примирить эти кажущиеся противоположности?

Процедура, разработанная в Ravenscraig, включает измерение температуры через фиксированные промежутки времени и использование этих измерений в сочетании с содержанием углерода в ванне для регулирования подачи топлива и времени добавления руды. Таким образом, можно сэкономить до часа на одиннадцатичасовом нагреве, что значительно повышает производительность и снижает затраты.

Измерение температуры шихты пирометром с платино-родий-платиновой термопарой в одной из 250-тонных мартеновских печей в новом плавильном цехе на заводе Colvilles Ravenscraig. Измерения, проводимые через фиксированные интервалы времени, используются для контроля отработка заряда и увеличение скорости реакции

Термические и химические процессы

Мартеновское производство стали можно рассматривать как термический и химический процессы, протекающие одновременно. Термический процесс заключается в повышении температуры скрапа, железа и потоков шихты (всех твердых или частично твердых и частично расплавленных) до температуры, необходимой для выпуска, помимо подвода тепла, необходимого для химических реакций. Химический процесс состоит в основном в окислении кремния и фосфора шихты и удалении их в шлак, а также в окислении достаточного количества углерода шихты, чтобы восстановить его до требуемого уровня при выпуске (обычно от 0,10 до 0,25% C). ). Кислород подается из атмосферы печи и из загружаемых оксидов железа.

Термический процесс заключается в повышении температуры скрапа, железа и потоков шихты (всех твердых или частично твердых и частично расплавленных) до температуры, необходимой для выпуска, помимо подвода тепла, необходимого для химических реакций. Химический процесс состоит в основном в окислении кремния и фосфора шихты и удалении их в шлак, а также в окислении достаточного количества углерода шихты, чтобы восстановить его до требуемого уровня при выпуске (обычно от 0,10 до 0,25% C). ). Кислород подается из атмосферы печи и из загружаемых оксидов железа.

Цель состоит в том, чтобы «сбалансировать» шихту и эксплуатировать печь так, чтобы термические и химические процессы завершались одновременно, так как при этом шихта будет доведена до готовности к выпуску за минимальное время.

Эти два процесса дополняют друг друга, поскольку скорость химических реакций зависит от температуры в ванне и поскольку поглощение тепла загрузкой после ее расплавления очень сильно зависит от эффекта перемешивания одной из химических реакций, углеродно-кислородная реакция. Если термический процесс опережает химический, тратятся время и топливо на поддержание тепла заряда при удалении избыточного углерода. Для мартеновского процесса, который термически эффективен только на 20 процентов, эти потери топлива являются серьезными, и дополнительный износ огнеупоров из-за дополнительного времени печи не менее важен. Если химический процесс идет впереди, уголь удаляется до того, как ванна достаточно нагреется, и последующее действие перемешивания уменьшается, тем самым предотвращая нагревание ванны до необходимого для выпуска тепла. Необходимо создать перемешивающее действие, добавляя в печь больше железа, но это увеличивает время печи и отрицательно влияет на качество стали.

Если термический процесс опережает химический, тратятся время и топливо на поддержание тепла заряда при удалении избыточного углерода. Для мартеновского процесса, который термически эффективен только на 20 процентов, эти потери топлива являются серьезными, и дополнительный износ огнеупоров из-за дополнительного времени печи не менее важен. Если химический процесс идет впереди, уголь удаляется до того, как ванна достаточно нагреется, и последующее действие перемешивания уменьшается, тем самым предотвращая нагревание ванны до необходимого для выпуска тепла. Необходимо создать перемешивающее действие, добавляя в печь больше железа, но это увеличивает время печи и отрицательно влияет на качество стали.

В первые два периода мартеновского процесса при шихте (около четырех часов) и плавке (около четырех часов) упор делается на термический процесс, на подвод тепла к шихте, так как это, в свою очередь, определяет ход химических реакций. В третий период, период рафинирования (около двух часов), химическим процессам следует уделить первостепенное внимание, так как достаточное количество тепла для выпуска обычно может быть достигнуто без труда. Смену акцента с термического процесса на химический обычно принимают за «чистый расплав», когда вся шихта полностью расплавлена и ее температура может повышаться быстрее.

Смену акцента с термического процесса на химический обычно принимают за «чистый расплав», когда вся шихта полностью расплавлена и ее температура может повышаться быстрее.

Балансировка шихты

Как бы тщательно ни «балансировалась» шихта, относительные скорости термических и химических процессов варьируются от шихты к шихте, что приводит к различному содержанию углерода в чистом расплаве. Поскольку слишком низкое содержание углерода на этой стадии имеет тенденцию ухудшать качество стали, а слишком высокое содержание в основном продлевает время плавки, нормальным является балансирование шихты таким образом, чтобы среднее содержание выплавляемого углерода было выше оптимального. , и смириться с потерями во времени, а значит и в производстве.

Заряд работает быстрее всего, если он плавится, скажем, при 0,30 % C при температуре 1530°C, а через 50 минут разливается при 0,15 % C и заданной температуре 1585°C. Однако более низкое содержание углерода в расплаве, вероятно, потребует добавления железа, и чтобы уменьшить вероятность этого, обычно стремятся к углероду в расплаве примерно на 0,50% С.

Это означает, что в большинстве шихт железная руда будет необходимо кормить, чтобы ускорить падение углерода. На самом деле для определенных типов стали желательно всегда подавать руду, так как это улучшает качество. Подача железной руды позволяет химическому процессу обойти термический двумя способами: как за счет ускорения окисления, так и за счет замедления повышения температуры. Температура поддерживается непосредственно тем фактом, что руда холодная, а также тем фактом, что реакция между рудой и углеродом является эндотермической.

Поэтому важно решить, как скоро можно будет определить, идет ли речь о тепловом или химическом процессе, и, если первый, то как рано можно добавить руду, чтобы компенсировать это. Это должно быть решено в каждом плавильном цехе на основе опыта, но теория может дать некоторое руководство.

Сначала рассмотрим показанную здесь часть диаграммы равновесия Fe-C. С нашей точки зрения, важной частью этого графика является кривая ликвидуса в диапазоне до 1,00% С или около того. Получается, что температура ликвидуса падает примерно на 1°С на каждые 0,01% содержания углерода (т. е. на каждую так называемую «точку» углерода).

Получается, что температура ликвидуса падает примерно на 1°С на каждые 0,01% содержания углерода (т. е. на каждую так называемую «точку» углерода).

При принятии решения в любое время о том, подавать руду или нет, необходимо учитывать величину перегрева в расплавленном металле, то есть насколько его температура превышает температуру ликвидуса при существующем содержании углерода.

Влияние подачи руды

Рассмотрим, как влияет на перегрев, когда ящик руды подается в ванну. В Ravenscraig с 250-тонными печами скорость падения углерода на последних стадиях периода плавки составляет в среднем 14 пунктов (0,14% C) за полчаса. Следовательно, из-за наклона кривой ликвидуса ванна должна нагреться примерно на 14 °С за эти полчаса, чтобы поддерживать такой же перегрев. С другой стороны, если подается ящик руды (весом три тонны), она реагирует примерно в течение примерно двадцати минут и вызывает потерю в среднем дополнительных 11 единиц углерода, что дает общую потерю в пол-года. час после добавления руды 25 баллов. Охлаждающий эффект руды составляет 20°С от ее теплоемкости и 20°С от эндотермической реакции с углеродом в ванне, всего 40°С. Если необходимо поддерживать перегрев в конце получаса, ванна должна поглощать тепло, эквивалентное повышению температуры на 65°C, т. е. 25 C C для компенсации потери 25 единиц углерода и 40°C для охлаждающего эффекта руды. Фактически, если руда подается, ванна должна нагреваться в 4-5 раз быстрее, чем без нее. Это возможно. Когда руда не подается, сжигание топлива в печи необходимо ограничивать во избежание перегрева свода; при подаче руды ванна сильно перемешивается и поэтому может поглощать большую часть тепла пламени, так что поток топлива можно увеличить, не повреждая кровлю.

час после добавления руды 25 баллов. Охлаждающий эффект руды составляет 20°С от ее теплоемкости и 20°С от эндотермической реакции с углеродом в ванне, всего 40°С. Если необходимо поддерживать перегрев в конце получаса, ванна должна поглощать тепло, эквивалентное повышению температуры на 65°C, т. е. 25 C C для компенсации потери 25 единиц углерода и 40°C для охлаждающего эффекта руды. Фактически, если руда подается, ванна должна нагреваться в 4-5 раз быстрее, чем без нее. Это возможно. Когда руда не подается, сжигание топлива в печи необходимо ограничивать во избежание перегрева свода; при подаче руды ванна сильно перемешивается и поэтому может поглощать большую часть тепла пламени, так что поток топлива можно увеличить, не повреждая кровлю.

Важная часть диаграммы равновесия железа и углерода с точки зрения сталеплавильного производства: на диаграмму нормалей наложена линия, показывающая минимальную температуру при различном содержании углерода в ванне, при которой руда подается в печь Равенскрейга.

Применение метода

Таким образом, в Равенскрейге, если перегрев достаточно высок, чтобы накормить ящик руды, то через полчаса он снова должен быть достаточно высок, чтобы накормить второй ящик, и так далее. В другом плавильном цехе этот промежуток времени может быть как больше, так и меньше, в зависимости от многих факторов. Какой перегрев тогда достаточен для питания руды? В Ravenscraig опытным путем установлено, что она составляет около 50°C до получения прозрачного расплава и 30°C, когда шихта полностью расплавлена. Так что если до прозрачного расплава сумма температуры в любой момент времени и количества точек углерода при этом превысит 1600, то можно смело скармливать ящик руды. Таким образом, если температура ванны составляет 0,50% (50 углеродных единиц) и температура 1560°С, сумма 1610 оправдывает подачу ящика руды. Как только ванна становится чистой, сумма углерода и температуры должна составлять всего 1580°С для подачи ящика руды, так что при 0,50% С любая температура выше 1530°С будет достаточно высокой для ящика руды. Единственным исключением из этих правил является то, что руда не подается до тех пор, пока температура не превысит 1500°C, независимо от содержания углерода.

Единственным исключением из этих правил является то, что руда не подается до тех пор, пока температура не превысит 1500°C, независимо от содержания углерода.

На практике установлено, что ниже 1500°C температура восстанавливается очень медленно после ящика с рудой, возможно, потому, что плавление твердых материалов, все еще лежащих на поде печи, чрезмерно задерживается. Даже выше этой температуры подаваемая руда имеет тенденцию задерживать чистый расплав, но это не является недостатком. При условии, что ванна достаточно горячая до того, как станет прозрачным расплав, чтобы принять коробку руды, имеет смысл ускорить падение углерода, потому что именно она, а не температура ванны, будет фактором, определяющим, когда печь начнет выпуск.

Метод измерения температуры

Может показаться удивительным, что можно измерять температуру ниже 1500°C в ванне, которая не полностью расплавлена. Стандартной практикой в Ravenscraig является измерение первой температуры через три часа после полной загрузки печи, когда она обычно ниже 1500°C. Это делается для того, чтобы убедиться, что те шихты, которые в это время имеют температуру выше 1500°C и которые при условии, что они содержат достаточное количество углерода, готовы для руды. Иногда кварцевая трубка и провод термопары повреждаются такими ранними «провалами» либо потому, что оператору не удалось избежать комков извести, плавающих на поверхности, либо потому, что твердый материал на дне сразу за средней дверцей находится слишком близко. поверхность ванны. Тем не менее, этот риск принят, чтобы как можно раньше узнать, можно ли подавать руду. Металл в ванне предотвращает прилипание к графитовому концевому блоку путем нагревания его в печи перед погружением до тех пор, пока зарегистрированная температура термопары не превысит 1500°C или около того. Следует отметить, что в каждую смену температуру измеряет один «червяк»; этот человек обслуживает пирометры, а также выполняет обязанности, помимо иммерсионной пирометрии. Если бы температуру измеряли слишком много разных людей, частые повреждения пирометров, возможно, препятствовали бы их использованию при таких низких температурах.

Это делается для того, чтобы убедиться, что те шихты, которые в это время имеют температуру выше 1500°C и которые при условии, что они содержат достаточное количество углерода, готовы для руды. Иногда кварцевая трубка и провод термопары повреждаются такими ранними «провалами» либо потому, что оператору не удалось избежать комков извести, плавающих на поверхности, либо потому, что твердый материал на дне сразу за средней дверцей находится слишком близко. поверхность ванны. Тем не менее, этот риск принят, чтобы как можно раньше узнать, можно ли подавать руду. Металл в ванне предотвращает прилипание к графитовому концевому блоку путем нагревания его в печи перед погружением до тех пор, пока зарегистрированная температура термопары не превысит 1500°C или около того. Следует отметить, что в каждую смену температуру измеряет один «червяк»; этот человек обслуживает пирометры, а также выполняет обязанности, помимо иммерсионной пирометрии. Если бы температуру измеряли слишком много разных людей, частые повреждения пирометров, возможно, препятствовали бы их использованию при таких низких температурах.

Стоимость погружений

Эта практика, включающая частое измерение температуры перед расплавлением ванны, не считается экстравагантной, поскольку средняя стоимость материалов составляет ровно или за погружение. В эту сумму входит стоимость кварцевых оболочек, платиновой и родиево-платиновой проволоки и всего прочего оборудования для пирометров. Затраты на рабочую силу были исключены, поскольку оператор тратит только часть своего времени на иммерсионную пирометрию, а также потому, что стоимость рабочей силы на погружение значительно варьируется в зависимости от количества работающих печей и, следовательно, количества погружений, выполняемых за смену.

Время отбора проб и погружений

Чтобы использовать вышеуказанную систему для принятия решения о том, следует ли подавать руду, необходимо знать температуру и содержание углерода на последовательных стадиях загрузки. Температуру можно измерить менее чем за минуту, но результат взятия пробы из ванны для анализа углерода получают через пятнадцать-двадцать минут; поэтому содержание углерода в любое время можно оценить только путем экстраполяции более ранних результатов. Поэтому необходимо регулярно отбирать пробы каждые тридцать минут, начиная с двух с половиной часов после загрузки печи. Температура погружения должна измеряться сразу после каждого образца через три часа после загрузки печи. Это означает, что во время первого измерения температуры содержание углерода можно оценить по известному содержанию на полчаса раньше.

Поэтому необходимо регулярно отбирать пробы каждые тридцать минут, начиная с двух с половиной часов после загрузки печи. Температура погружения должна измеряться сразу после каждого образца через три часа после загрузки печи. Это означает, что во время первого измерения температуры содержание углерода можно оценить по известному содержанию на полчаса раньше.

Работа типичного заряда в Ravenscraig

Спецификация мишени 0,18 % C, 0,045 % макс. P&S, 0,75% Mn. 1585°С

| Время | Процент углерода | Температура °С | |

|---|---|---|---|

| 3.15 | Печь загружена | ||

| 3,45 | Шлак смыв | ||

| «> 5.45 | .97 | ||

| 6.15 | .82 | 1490 | |

| 6.45 | .67 | 1510 | |

| 7.15 | Прозрачный расплав | .57 | 1530 |

| 7.20 | 3 тонны руды подается | ||

| 7.45 | .42 | 1540 | |

| 7.50 | 3 тонны руды подается | ||

| «> 8.15 | .23 | 1550 | |

| 8.20 | 1 тонны руды подается | ||

| 8.30 | .16 | ||

| 8.40 | 1580 | ||

| 8.45 | .105 | ||

| 8,55 | 1590 | ||

| 9.00 | .08 | ||

| «> 9.10 | Печная резьба |

Загрузка ящика железной руды в мартеновскую печь. Метод временных измерений температуры в сочетании с быстрой проверкой содержания углерода в ванне позволяет определить точный момент загрузки руды, тем самым сокращая общее время работы

Пример работы

Фактический метод работы лучше всего проиллюстрирован на примере. Если печь загружается в 10:00, проба берется в 12:30. Содержание углерода в этом образце сообщается в 12:45 — предположим, что оно составляет 1,00 % С. По оценке плавильщика, к 13:00, когда должна быть проведена первая проверка температуры, ванна будет содержать около 0,85 % С. Таким образом, перед берется температура, он знает, что если она выше 15/5°C (т. е. 1600-85), можно безопасно кормить ящик руды. Если это так, его кормят сразу. (То, была ли верна его оценка содержания углерода в 13:00, станет известно позже из пробы, взятой в это время, непосредственно перед проверкой температуры. ) Если руду подавать сразу после 13:00, ее реакция завершится примерно к 13:20. то есть до того, как следующий образец и температура должны быть в 13:30. Та же самая процедура для принятия решения о подаче руды выполняется после каждого определения температуры.

) Если руду подавать сразу после 13:00, ее реакция завершится примерно к 13:20. то есть до того, как следующий образец и температура должны быть в 13:30. Та же самая процедура для принятия решения о подаче руды выполняется после каждого определения температуры.

По разным причинам не всегда есть возможность брать пробы и температуры ровно каждые тридцать минут или следовать за ними сразу с ящиком руды. Это может усложнить расчеты, особенно если образец берется в течение двадцати минут после подачи ящика с рудой до завершения реакции. Одним из преимуществ вышеуказанного метода является то, что с ним могут работать плавильщики, не знакомые с использованием графиков, которые используются в других подобных системах.

Пример отработки фактического заряда приведен в таблице.

Можно добавить, что было обнаружено, что вредно быстро подавать два ящика с рудой, каким бы горячим ни был металл в ванне; в противном случае возникает чрезмерная задержка, прежде чем металл станет достаточно горячим, чтобы подать следующий ящик. Это понятно из знания охлаждающего действия руды. Однако установлено, что если «сумма углерода плюс температура» превышает 1620 (вместо обычных 1600), то можно подать ящик руды, а второй ящик спустя пятнадцать минут, до действия первого. завершено.

Это понятно из знания охлаждающего действия руды. Однако установлено, что если «сумма углерода плюс температура» превышает 1620 (вместо обычных 1600), то можно подать ящик руды, а второй ящик спустя пятнадцать минут, до действия первого. завершено.

Метод применения иммерсионной пирометрии снова отличается в печи, недавно построенной в упомянутом плавильном цехе, где крыша выполнена из основного кирпича вместо силикатного кирпича в трех других печах. Более высокие температуры, которые могут выдерживать основные кирпичи, позволяют использовать более высокий расход топлива и, следовательно, более высокую производительность. В этой печи скорость окисления можно контролировать в гораздо большей степени, чем это возможно с кремнеземной крышей, не только путем подачи руды, но и путем изменения соотношения «распыляемого» пара и масла. Опять же, необходимость ускорения окисления зависит от температуры ванны, которую необходимо измерить.

Заключение

Есть надежда, что было написано достаточно, чтобы показать преимущества иммерсионной пирометрии в повышении производительности.

Сравнение бессемеровского и мартеновского процессов:

S.No Бессемеровский процесс мартеновский процесс

1. Нельзя использовать только железный лом. Можно использовать только железный лом.

2. Для доработки и отделки требуется 10

до 20 минут.

Очистка и отделка завершены

в течение 8-10 часов.

3. Работа полностью зависит от глаза

суждение, так что это очень трудно

производить однородный продукт.

Работой руководит лаборатория

анализа, так что это сравнительно

возможность выпуска однородного продукта.

4. Он производит сталь низкого качества.

связанные с дырками и

включение.

Мартеновская сталь намного превосходит

качество, содержащее меньшие дыры

и включение.

5. Полностью исключен углерод

сначала и так требуется большое количество

рекарбюризатора и продукта

становятся менее однородными.

Углерод частично удаляется и

требуется меньшее количество

рекарбюризаторы и продукт более

однородный.

6. Низкие капиталовложения. Высокие капиталовложения.

7. Из-за быстроты процесса

управление различными операциями

довольно трудная и тщательная работа

необходимо.

Сравнение бессемеровского и мартеновского процессов:

S.No Бессемеровский процесс мартеновский процесс

1. Нельзя использовать только железный лом. Можно использовать только железный лом.

2. Для доработки и отделки требуется 10

до 20 минут.

Очистка и отделка завершены

в течение 8-10 часов.

3. Работа полностью зависит от глаза

суждение, так что это очень трудно

производить однородный продукт.

Работой руководит лаборатория

анализа, так что это сравнительно

возможность выпуска однородного продукта.

4. Он производит сталь низкого качества.

связанные с дырками и

включение.

Мартеновская сталь намного превосходит

качество, содержащее меньшие дыры

и включение.

5. Полностью исключен углерод

сначала и так требуется большое количество

рекарбюризатора и продукта

становятся менее однородными.

Углерод частично удаляется и

требуется меньшее количество

рекарбюризаторы и продукт более

однородный.

6. Низкие капиталовложения. Высокие капиталовложения.

7. Из-за быстроты процесса

управление различными операциями

довольно трудная и тщательная работа

необходимо. Эксплуатация сравнительно проста и

доведение до желаемого анализа

достижимый.

Эксплуатация сравнительно проста и

доведение до желаемого анализа

достижимый. Ремонтируется после каждой плавки, это называется зачисткой.

Это необходимо сделать для увеличения срока службы печи.

Раньше это делалось вручную, но теперь футеровочная машина делает эту работу очень хорошо.

эффективно.

Используется зернистый материал того же состава, что и футеровка печи

для этой цели.

Ремонтируется после каждой плавки, это называется зачисткой.

Это необходимо сделать для увеличения срока службы печи.

Раньше это делалось вручную, но теперь футеровочная машина делает эту работу очень хорошо.

эффективно.

Используется зернистый материал того же состава, что и футеровка печи

для этой цели.