Принцип работы печи: доменной, мартеновской, конвекционной

Принцип работы доменной печи

Рис. 1 – Вид доменного цеха.

Рис. 1 – Вид доменного цеха.

Рассмотрим, что такое доменная печь. Выплавку чугуна в крупных масштабах невозможно осуществить без мощных, габаритных печей. Доменная печь – это большой и сложный комплекс, который обслуживается большим количеством вспомогательных систем (Рис. 1). Доменная печь является вертикальной конструкцией, характеризующейся конусообразным форменным исполнением, нижняя часть которого расширяется. Печь шахтного типа, работающая на противотоке, предназначена для плавильных процессов.

Для непосредственной эксплуатации доменной печи необходим следующий спектр материалов:

- Железная руда или обогащенный рудный материал;

- Кокс каменноугольного происхождения;

- Известняковый флюс.

Данные компоненты подаются порциями в верхний конструкционный элемент печи, где происходит процесс их оседания и последующей переработки. Далее производится спуск шлака и выпуск расплавленного чугуна (Рис. 2).

Рис. 2 – Схема производства чугуна в домне

Рис. 2 – Схема производства чугуна в домне

Принцип работы печи доменного типа базируется на непрерывном процессе. Это и обусловливает высокие показатели производительности. Работа осуществляется в круглосуточном порядке. Ремонтно-восстановительные работы производятся каждые 3-12 лет. Суммарная продолжительность эксплуатационного периода приравнивается к 100 годам, а при должном уровне обслуживания – и больше.

Устройство доменной печи

Доменная печь — габаритное сооружение, которое в высоту может достигать 70 м и весом около 35000 т. Снаружи печь покрыта стальным кожухом с толщиной стенок от 4 см, который постоянно охлаждается при помощи холодильных камер с циркулирующей в них водой. Изнутри домна выложена огнеупорным кирпичом. Вся конструкция установлена на прочный железобетонный фундамент.

С помощью засыпного аппарата подаются необходимые материалы, которые по мере расплава опускаются вниз, а их место занимают новые порции. Образующиеся газы, имеющие высокую температуру, выводятся посредством трубопроводов и используются для нагрева свежего потока воздуха, который подается в доменную печь для наддува.

Рис. 3 – Схематическое изображение доменной печи в разрезе, на котором указаны все основные производственные узлы.

Рис. 3 – Схематическое изображение доменной печи в разрезе, на котором указаны все основные производственные узлы.

Устройство мартеновской печи

Теперь давайте рассмотрим, что такое мартеновская печь. Эта печь по своему принципу действия и устройству относится к категории регенеративных пламенных печей. При непосредственной эксплуатации осуществляется процесс сжигания мазута и газообразного топлива. За счет регенерации избыточного тепла печных газов обеспечиваются номинальные показатели температуры, которые необходимы для получения стали в расплавленном виде.

Рис. 4 – Процесс выплавки стали в мартеновском цеху.

Рис. 4 – Процесс выплавки стали в мартеновском цеху.

Конструкционная особенность мартеновской печи заключается в горизонтально направленной камере на основе огнеупорного кирпича. Нижняя часть печи ограничена подиной, сверху расположены своды. Сама подина выполнена в форме ванны с откосами в сторону стенок. Передняя стенка укомплектована загрузочными люками, которые используются для подачи флюса и шихты. В задней стенке имеется технологическое отверстие для приема готовой продукции.

Рис. 5 – Схематическое изображение устройства мартеновской печи в разрезе.

Рис. 5 – Схематическое изображение устройства мартеновской печи в разрезе.

Как работает мартеновская печь

Рис. 6 – Принцип работы мартеновской печи

Рис. 6 – Принцип работы мартеновской печи

Главный принцип работы мартеновской печи основан на уникальном эвтектическом свойстве сплавов. Раскаленная смесь воздуха и горючего газа вдувается в печь с низким потолком, который жар отражает вниз (Рис. 6). Мартеновская печь может эксплуатироваться в нескольких производственных режимах, определение которых будет зависеть от состава шихты:

- Скрап-процесс. В этом случае шихта основана на стальном ломе (скрап) на 35-45%. Данный производственный процесс будет актуален на заводах, где нет возможности установки доменных печей, но при этом есть много металлолома;

- Скрап-рудный процесс. В таком процессе шихта основана на жидком чугуне (порядка 75%), железной руды и скрапа. Считается наиболее востребованным процессом на заводах, где установлены доменные печи.

Большинство мартеновских печей имеет стационарное исполнение. В случае с качающимися печами, они нашли свое активное применение при работе с фосфористыми чугунами. Данная тенденция обусловливается тем фактом, что обогащенный фосфором шлак необходимо раскачивать.

Процесс розжига печей качающегося типа осуществляется при помощи газообразного топлива или же мазута. Генераторный или смешанный газ, характеризующийся минимальными температурами сгорания, предварительно перед подачей в рабочую камеру подогревается в специализированных генераторах, температура в которых может варьироваться в диапазоне от 1000 до 1100 градусов.

Что такое конвекционная печь

Конвекционная печь – универсальное устройство, сочетающее в себе свойства пароварки и шкафа для жарки. Эта печь нашла обширную область своего непосредственного использования в современной кулинарии. Помимо бытового модельного ряда имеют место и промышленные аналоги, ширина, высота и длинна которых предоставляют возможность размещения объектов повышенных габаритов.

Рис. 7 – Разновидность конвекционной печи.

Рис. 7 – Разновидность конвекционной печи.

«Львиная» доля печей данного вида проектируется с целью непосредственного использования на кухне для приготовления выпечки и горячих блюд. В большинство моделей укомплектованы функции электрического гриля, принцип действия которых основан на использовании мощного нагревательного тэна. Данные нагревательные элементы располагаются в нижней и верхней части камеры.

Конвекционная печь обладает возможностью регулировки пароувлажнения, что дает возможность ее использования в качестве пароварки. Столь обширный спектр использования конвекционной печи в совокупности с внушительным внутренним объемом стал причиной тому, что оборудование данного типа встречается практически в любом современном ресторане.

Принцип работы конвекционной печи

Из названия печи следует принцип работы печи, который основан на применении конвекционных процессов и возможности создания пара в герметичной камере. Конвекция является процессом теплообмена между разносторонне направленными потоками воздуха. Данный процесс обусловлен использованием производительного нагнетательного элемента (вентилятора), который располагается на задней крышке рабочей камеры. Данному процессу также способствуют 4 тэна.

Конвекционные печи обладают возможностью регулировки уровня влажности. Это отличная альтернатива пароварки: варка, тушение, водяные бани, — вся эта многогранность функционального потенциала характерна исключительно конвекционной печи. При переключении тумблера в нулевую позицию автоматически включается функция гриль. При активации данного режима в рабочей камере начинает образовываться поток горячего воздуха, который идеально подходит для запекания.

Понравилась статья? Расскажите друзьям: Оцените статью, для нас это очень важно:

Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

principraboty.ru

Мартеновский способ получения стали

Автор: редакционная статья

Категории: сталеплавильное производство

Получение металлов из руд. Способы выплавки металлических материалов.

Мартеновский способ получения стали.

Производство в мартеновских печах металлургических или машиностроительных заводов литой стали заданного химического состава. Сталь получается путём окислительной плавки загруженных в печь железосодержащих материалов — чугуна, стального лома, железной руды и флюсов в результате сложных физико-химических процессов взаимодействия между металлом, шлаком и газовой средой печи. М. п. наряду с другими видами производства стали —второе звено в общем производственном цикле чёрной металлургии; два других основных звена — выплавка чугуна в доменных печах и прокатка стальных слитков или заготовок.

Мартеновская печь

Мартеновская печь, предназначенная для выплавки стали из доменного чугуна была создана французским металлургом Пьером Мартеном в 1864 г. Ее преимуществом перед существовавшими ранее печами, выплавлявшими металл, например, бессемеровским конвертором, было то, что в ней можно переплавлять металлический лом в сталь. Кроме того, мартеновская печь позволяла контролировать качество металла, вносить в него необходимые добавки и, таким образом, получать сталь различных марок с заданными свойствами.

Мартеновская печь относится к типу отражательных печей. Ванна, где идет плавка, выложена огнеупорным кирпичом. Над ванной — сферический свод. Продукты горения топлива, а вместе с ними и тепло отражаются от свода и направляются в ванну, где и расплавляют металл. Такая конструкция обеспечивает равномерное распределение тепла по всей площади ванны.

Топливом в мартене служит газ. Раньше применяли- смесь доменного и коксового газов. В последние годы все шире используется природный горючий газ. Но прежде чем попасть в печь, газ и воздух нагревают в 4 регенераторах — камерах, выложенных огнеупорным кирпичом, а затем подают в верхнюю часть мартена. Здесь они смешиваются и сгорают, давая температуру до 1800—2000°С. Такая температура обеспечивает полное расплавление металла.

Для загрузки сырья в передней стене мартеновской печи имеются завалочные окна, закрываемые толстыми стальными задвижками. В задней стене — выпускное отверстие. Через него готовую сталь сливают в ковш. Когда идет плавка, выпускное отверстие забито «пробкой» из огнеупорной глины.

Работа в мартеновской печи происходит в несколько этапов. Сначала в печь загружают холодные материалы (шихту)—железный лом, руду, известь. Их насыпают в стальные ящики — мульд ы. Завалочная машина своим длинным хоботом захватывает мульду, вносит через завалочное окно в печь, переворачивает, высыпая содержимое. Когда загрузка заканчивается, опускают заслонки над ок

www.metaljournal.com.ua

Мартеновская печь — Знаешь как

В 1865 г. Мартен впервые выплавил сталь на поду пламенной регенеративной печи, достигнув необходимых для этого высоких температур благодаря регенерации тепла.

Регенерация — использование тепла дымовых газов для подогрева воздуха и газообразного топлива перед подачей в печь в особых устройствах — регенераторах. Регенераторы — камеры, заполненные кирпичной решеткой. Печи, отапливаемые обычно смешанным—доменным и коксовым — газами, оборудуют четырьмя регенераторами — по два с каждой стороны (рис.). Продукты горения из рабочего пространства поступают сначала, например, в правую пару регенераторов, и, нагревая их насадки, уходят в дымовую трубу. В это время газ и воздух подаются в печь слева — через другую пару регенераторов, насадки которых были нагреты в предыдущий период. Направление газов меняется автоматически действующими клапанами.

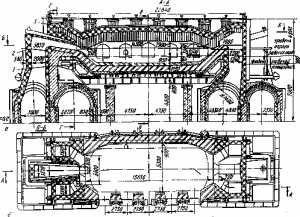

Рис. Принципиальная схема мартеновской печи, отапливаемой газом:

1 — мартеновская печь; 2 — шлаковики; 3 — регенератор; 4 — тарельчатый воздушный клапан; 5 — дымовые шиберы;, 6 — тарельчатый газовый клапан; 7 — дымовые клапаны; 8 — дымовой шибер; 9 — вентилятор; 10— труба

Сжигание газа с избытком воздуха а=1,4 создает в печи окислительную атмосферу. Избыточный кислород и двуокись углерода окисляют железо и его примеси уже во время плавления-твердой шихты, образуя первичный железистый шлак. После расплавления окислы железа, растворенные в металле и шлаке, окисляют примеси. Для ускорения этого на шлак забрасывают еще и железную руду. Химизм окисления примесей подобен конверторному; однако в неподвижной ванне те же реакции протекают сравнительно медленно и тепло реакций рассеивается.

Возможность приспособить мартеновский процесс к почти любым местным условиям, легкость управления плавкой наряду с возможностью получения высококачественной стали многочисленных марок обусловили быстрое распространение мартеновского способа в конце XIX и первой половине XX столетия. В настоящее время около 85% стали выплавляют в мартеновских печах скрап- или скрап-рудным процессом.

Скрап-процесс характерен тем, что шихта состоит главным образом из стального лома-скрапа (60—85%). Чугуна в шихте 15—40%. Плавка твердой шихты распространена на заводах, не имеющих доменного производства, перерабатывающих преимущественно вторичное железо, с выходом стали 93—95% к металлической шихте.

Скрап-рудный процесс отличается заливкой в печь 40—80% жидкого чугуна и завалкой только 20—60% скрапа. Чугун вносит много примесей, для окисления которых кислорода печных газов не хватает; поэтому в завалку дают железную руду в количестве 15—30% от массы металлической шихты. Восстановление железа из руды позволяет получить выход стали, равный 103—107% от металлической шихты.

Устройство мартеновских печей

Емкость мартеновских печей может достигать 1200 т, однако наиболее распространены печи емкостью 250—500 т. Площадь пода 500-т печей равна 113 м2, размеры ванны 19,5X5,8 м, глубина 1,4 м; отношение массы садки (т) к площади пода (м2) составляет 4,4. По типу футеровки различают кислые и основные печи. Кладка кислых печей — из динасового кирпича, наварной слой пода — из кварца. Огнеупорную кладку пода, стен и свода основных печей делают из доломитового, магнезитового и хромомагнезитового кирпича; под наваривают измельченным магнезитом. Основной процесс наиболее универсален, кислый процесс применяют реже. Конструкции основных и кислых мартеновских печей, за исключением различия в огнеупорах, сходны. В плане (рис. 228) печь прямоугольная; в длинной передней стенке ее сделаны завалочные окна, в задней — летка для выпуска металла. Поверхность пода имеет поперечный и продольные уклоны в сторону выпускного отверстия.

Рис. 2. Мартеновская печь:

а — продольный разрез; б — план; 1 — высокоогнеупорный магнезитовый кирпич;

2 — высокоогнеупорный хромомагнезитовий кирпич;

3 — магнезитохромитовый кирпич

Ванна, площадь которой измеряется произведением длины и ширины на уровне порога осадочных окон, имеет форму чаши. Наибольшую глубину чаши от подины до уровня порогов принято считать глубиной ванны. Подвесной свод выполняют из хромомагнезитового кирпича, он выдерживает от 600 до 1000 плавок.

К торцам печи примыкают головки, газ поступает по центральным их каналам, воздух — по двум боковым. Для увеличения срока службы и создания формы пламени газовый канал головки кессонируют, а с внешней стороны кессоны футеруют. Вертикальные газовые и воздушные каналы выкладывают из магнезитового, хромомагнезитового или форстеритового кирпича, реже из динаса.

Шлаковики для улавливания крупной пыли и капель шлака расположены перед регенераторами. Применение хромомагнезитового кирпича для их кладки увеличивает стойкость и облегчает чистку. В больших печах шлаковики делают выкатными.

Регенераторы сообщаются с боровами, которые otboj дымовые газы в трубу. Температура верхних рядов насадочно-го кирпича воздушного регенератора не должна превышать 1200—1300° С, газовой насадки 1200° С. При достижении этих пределов происходит автоматическая перекидка клапанов, меняющая направление движения газа печных газов.

Борова и перекидные приспособления размещают ниже уровня заводского пола. Они снабжены клапанами и шиберами для регулирования и изменения направления газов. Современные печи работают с подачей воздуха вентиляторами.

Качающиеся мартеновские печи удобны при переделе высокофосфористых чугунов. Печь, укрепленная железным кожухом, опирается двумя сегментами на ряд катков; ее наклоняют для слива (скачивания) всего шлака или его части при переделе фосфористого чугуна.

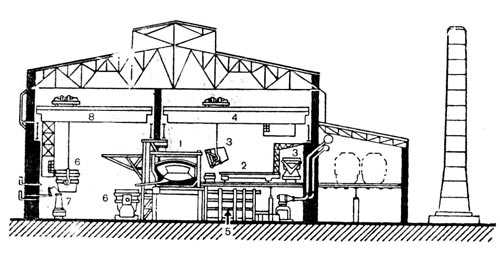

Мартеновский цех имеет несколько печей, расположенных в одну линию (рис. 3). В основном его пролете с рабочей площадки обслуживают печи — загружают шихту, наблюдают за плавкой и выполняют другие различные работы.

Сталь выпускают в ковши в сторону разливочного пролета. Здесь же ее разливают в изложницы. Каждый пролет оборудован мостовыми кранами.

Шихту готовят и взвешивают в отдельном здании—на шихтовом дворе.

Топливо для мартеновских печей должно иметь высокую теплотворную способность и содержать мало серы, обычно это — смесь газов, реже — мазут. Смешивая доменный, коксовый и природный газы, получают смеси различной калорийности — 6300—12600 кДж/м3. Жидкое топливо — мазут— применяют на заводах, не имеющих собственного горючего газа. Многие из этих заводов теперь переводят на природный газ.

Производительность мартеновской печи связана с интенсивностью сжигания топлива. При хорошем смешивании подогретых воздуха и газа, подаче смеси под давлением и малом содержании N2скорость горения и температура факела возрастают. Для полноты сгорания топлива и окисления ванны воздух подают с избытком против теоретического, в продуктах горения должен быть свободный кислород, хотя при высоких температурах СО2и Н2O также являются сильными окислителями.

Шихту рассчитывают в зависимости от выплавляемой стали и состава исходных материалов. В нее входят: предельный мартеновский чугун; скрап, предварительно классифицированный по крупности и химическому составу; железная руда. Последняя должна быть кусковатой и содержать не менее 55% Fe. Флюсами служат известняк или известь, содержащие соответственно не менее 49—52 и 75% СаО. Крупность кусков флюсов должна составлять 25—100 мм. Известь применяют свежеобожжен-

Рис. 3. Главное здание мартеновского цеха с 250- и 500-т печами (поперечный разрез):

А — разливочный пролет; Б — печной пролет; В — шихтовой открылок; 1 — разливочный край грузоподъемностью 350/75/15 т; 2 — разливочный кран грузоподъемностью 125/30 т; 3 — настенный консольный кран грузоподъемностью 1,5 т; 4 — передвижной кран грузоподъемностью 15 т; 5 — 10-т завалочная машина; 6 — 500-т мартеновская печь; 7 — сталеразливочный ковш емкостью 270 т; 8 — шлаковый ковшную. Для разжижения шлаков в печь добавляют плавиковый шпат и боксит. В кислые печи для образования шлаков вводя кварцевый песок, бой динасового кирпича и боксит.

Статья на тему Мартеновская печь

znaesh-kak.com

история 🚩 Культура и общество 🚩 Другое

Ключом технологии передела чугуна в сталь является снижение концентрации углерода и примесей. Для достижения этой цели применяется способ их селективного окисления и вывод в шлаки и газы в ходе выплавки. Выплавка стали происходит в следующие этапы: расплавление смеси для плавки, состоящей из лома, угля, флюсов (шихты), и разогрев ванны жидкого металла. Основная цель — удаление фосфора. Этап проходит при относительно невысокой температуре. Следующий этап — кипение металлической ванны. Проходит при более высоких температурах около 2000 градусов. Цель — выведение излишков углерода. И, наконец, раскисление стали, восстановление оксида железа.

Продолжительность всего процесса плавки составляет 3 — 6 часов, для топлива применяются природный газ или мазут.

Существовавшие в конце XIX века конвертерные процессы производства литой стали не позволяли получать сталь в больших объемах и обеспечивать заданные характеристики. Накопившиеся к тому времени в промышленности огромные запасы дешёвого железного лома толкали металлургов на поиск более производительной и дешевой технологии передела железного лома, а также чугуна в сталь.

Эту задачу с успехом решил потомственный инженер-металлург Пьер Мартен, получивший в 1864 г. на заводе во французском Сирейле литую сталь в пламенной печи. Идея состояла в получении жидкой стали путём плавления лома и чугуна на поду отражательной печи. Успеху содействовало применение изобретения братьев Вильямса и Фридриха Сименсов о рекуперации тепла выходящих газов. Способ рекуперации тепла заключался в том, что тепло продуктов горения, проходящих через регенераторы, аккумулировалось в насадках и вместе с вентиляторным воздухом возвращалось в рабочую зону печи. Рекуперация тепла продуктов горения позволила повысить температуру в печи до значений, необходимых для выплавки жидкой стали.

Мартеновский процесс был в кратчайшие сроки внедрен в промышленность всеми индустриально развитыми странами того времени. Мартеновский способ занял лидирующие позиции благодаря технологической гибкости, масштабируемости, управляемости и возможности получения всех известных тогда марок стали. С разработкой технологии переработки высокофосфористых чугунов его значение еще более возросло.

Конечно, первые мартеновские печи имели несовершенную конструкцию. Своды были непрочными. Подины печей имели очень малый срок службы. Длина рабочего пространства была недостаточной, ванные – слишком глубокими. Со временем своды стали делать более прямыми, что повысило износостойкость печей.

www.kakprosto.ru

Мартеновская печь » Детская энциклопедия (первое издание)

Массовое и серийное производствоМартеновская печь, предназначенная для выплавки стали из доменного чугуна (см. Доменная пень), была создана французским металлургом П. Мартеном в 1864 г. Ее преимуществом перед существовавшими ранее печами, выплавлявшими металл, например бессемеровским конвертером (см. Конвертер), было в том, что в ней можно переплавлять металлический лом в сталь. Кроме того, мартеновская печь позволяла контролировать качество металла, вносить в него необходимые добавки и, таким образом, получать сталь различных марок с заданными свойствами.

Мартеновская печь (см. рис.) относится к типу отражательных печей. Ванна, где идет плавка, выложена огнеупорным кирпичом. Над ванной — сферический свод. Продукты горения топлива, а вместе с ними и теплота отражаются от свода и направляются в ванну, где и расплавляют металл. Такая конструкция обеспечивает равномерное распределение теплоты по всей площади ванны.

Топливом в мартене служит газ. Раньше применяли смесь доменного и коксового газов. Затем начали широко использовать природный горючий газ. Но прежде чем попасть в печь, газ и воздух нагревают в 4 регенераторах — камерах, выложенных огнеупорным кирпичом, а затем подают в верхнюю часть мартена. Здесь они смешиваются и сгорают, давая температуру до 1500—1600°С. Такая температура обеспечивает полное расплавление металла.

Для загрузки сырья в передней стене мартеновской печи имеются завалочные окна, закрываемые толстыми стальными задвижками. В задней стене — выпускное отверстие. Через него готовую сталь сливают в ковш. Когда идет плавка, выпускное отверстие забито «пробкой» из огнеупорной глины.

Работа в мартеновской печи происходит в несколько этапов. Сначала в печь загружают шихту — железный лом, руду, известь. Их насыпают в стальные ящики — мульды. Завалочная машина своим длинным хоботом захватывает мульду, вносит через завалочное окно в печь, переворачивает, высыпая содержимое. Когда загрузка заканчивается, опускают заслонки над окнами и в печь вводят максимальное количество газа и воздуха, чтобы лом и другие материалы быстро прогрелись и расплавились. После этого к печам подвозят ковши с доменным чугуном. Его доставляют из миксера — огромного хранилища, куда сливают чугун из домен для хранения его в жидком виде. Мостовой кран поочередно поднимает ковши, наклоняет их, и по специальному желобу чугун льется в печь.

Выплавка стали продолжается много часов. За это время сталевар несколько раз длинной металлической «ложкой» зачерпывает из печи немного металла и отправляет его в цеховую экспресс-лабораторию, откуда сталевару сообщают, сколько в металле углерода, марганца, кремния, серы, фосфора и других элементов. Сталевар тут же вводит в печь недостающие вещества, чтобы добиться нужного химического состава стали.

На последнем этапе происходит рафинирование стали (очищение ее от вредных примесей) и раскисление — удаление из металла кислорода. Для этого в ванну добавляют раскислители — ферросилиций, ферромарганец, алюминий.

Мартеновская печь — отживающий агрегат: слишком долго идет в нем процесс. Новых мартенов уже не строят. А старые, отработавшие свое, заменяют на кислородные конвертеры или электропечи (см. Электрометаллургия).

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Массовое и серийное производство.

de-ussr.ru

Производство стали в мартеновских печах

Мартеновская печь представляет собой пламенную регенеративную печь, высокая температура (1750—1800 °С) в которой достигается путем сгорания топлива в плавильном (рабочем) пространстве над ванной жидкого металла. Плавильное пространство — полуовальная камера, в которую через окна в передней стенке загружают шихту; с боков подают подогретый воздух и топливо (газ или мазут). При сгорании топлива выделяется тепло для ведения плавки. Готовую сталь выпускают через летку (отверстие) в задней стенке. Рабочее пространство печи выложено огнеупорной кладкой со стальной арматурой. Устройство мартеновской печи показано на рис. 2.4. Для повышения рабочей температуры подаваемые в печь газы и воздух проходят через предварительно подогретые до 1200—1250 °С регенераторы, нагреваются в них и поступают в плавильное пространство печи.

Здесь газ и воздух смешиваются и сгорают, образуя пламя высокой температуры, при которой плавится металл. Продукты сгорания по каналам поступают в регенераторы, нагреваются, охлаждаясь до 500—600 °С, и уходят в дымовую трубу. В нашей стране эксплуатируются мартеновские печи емкостью от 20 до 90 т стали. С укрупнением печей увеличивается их экономическая эффективность. Продолжительность плавки в малых печах составляет 3—4 ч, в крупных она возрастает до 12 ч. Мартеновские печи, так же как и другие большие плавильные агрегаты, работают непрерывно до остановки на капитальный ремонт.

Рис. 2.4. Мартеновская печь

1 — регенераторы; 2— уровень рабочей площадки; 3 — вертикальные каналы; 4 — головки; 5 —сталь; 6 — под печи; 7 — рабочее пространство; 8 — завалочные окна; 9 — свод; 10 — перекидные клапаны; 11 — каналы

Мартеновские печи и соответственно процессы плавки в них могут быть основными или кислыми. Основные печи выложены магнезитовым и хромомагнезитовым кирпичом. Процесс плавки в них ведется под основным (с большим содержанием извести) шлаком, что дает возможность удалить из металла серу и фосфор: FeS + CaO = CaS + FeO; P2O5 + 4СаО= (СаО)4·P2O5. Кислую печь выкладывают динасовым кирпичом. При плавке в ней образуется кислый шлак с большим содержанием окиси кремния SiO2.

Для выплавки стали в мартеновской печи используются стальной лом (скрап), железная руда, жидкий и твердый чугуны, флюс. В зависимости от их соотношения в шихте и состава шлака применяют основные процессы: скрап-рудный на шихте из жидкого чугуна с добавкой 25—40 % стального скрапа и до 15 % железной руды; основной скрап-процесс на шихте из стального лома и 75—45 % чушкового передельного чугуна (флюсом в обоих процессах служит известняк СаСO3, составляющий 5—8 % массы металла) и кислый скрап-процесс, при котором из кварцевого песка получается шлак, содержащий до 60 % SiO2.

Скрап-рудным процессом выплавляется основная масса мартеновской стали, которая идет на изготовление проката. При этом процессе в период плавления с помощью окислов РУДЫ и скрапа интенсивно окисляются примеси чугуна — кремний, фосфор, марганец:

2FeO + Si SiO2 +2Fe + 330,5 кДж;

5FeO + 2P = P2O5 + 5Fe + 225,9 кДж;

FeO + Mn = MnO + Fe + 122,6 кДж.

Затем начинается период кипения. В это время в металле интенсивно выгорает углерод благодаря присутствию кислорода руды и окалины железа: FeO + C = CO + Fe+ 153,9 кДж. Из жидкого металла выделяются пузырьки окиси углерода СО, вызывая «кипение ванны». В момент, когда содержание углерода достигает заданного количества, а количество серы и фосфора уменьшается до минимума в результате соединения с окисью кальция СаО и перехода их в шлак, кипение прекращают введением раскислителей, которые связывают кислород: ферромарганца, ферросилиция и алюминия. Окончательно сталь раскисляют алюминием и ферросилицием в сталеразливочном ковше при выпуске ее из печи.

Скрап-процесс отличается от скрап-рудного процесса тем, что в нем отсутствует период кипения.

Основной скрап-процесс применяется для выплавки углеродистых и легированных сталей обыкновенного качества, кислый — для выплавки качественных сталей.

В кислых печах нельзя получить основной шлак для удаления серы и фосфора, поэтому применяется шихта с низким содержанием этих элементов. Выплавляемая в них сталь содержит меньше водорода, кислорода и неметаллических включений, чем сталь, выплавляемая в основных печах.

Показателями работы мартеновских печей являются съем стали с 1 м2 пода печи в сутки и расход топлива на 1 т выплавляемой стали. На отечественных заводах съем стали составляет в среднем около 10 т/м2 в сутки, а расход топлива при скрап-рудном процессе— 120—180 кг/т и при скрап-процессе — 170— 250 кг/т. При интенсивном ведении процесса плавки в 90-тонных печах съем стали повышается до 15—16 т/м2 в сутки.

Интенсификация мартеновского производства достигается путем использования печей большой емкости, хорошей подготовки шихтовых материалов, автоматизации процесса плавки. Повышению производительности печей и экономии топлива способствует применение кислородного дутья.

www.stroitelstvo-new.ru

Мартеновская печь » Детская энциклопедия (первое издание)

Бессемеровская сталь Легированная или специальная стальМартеновская печь — как бы двухэтажная. Нижний этаж уходит глубоко в землю. Он состоит из двух камер, стены которых выложены огнеупорными кирпичами, как кауперы у домен. Это регенераторы, в них регенерируется, т. е. восстанавливается, тепло. Назначение этих камер примерно такое же, как и у кауперов. Только в них нагревается и поступающий в печь воздух, и газ, которым она отапливается.

Сами регенераторы нагреваются дымом печи. Раскаленные продукты горения направляют в подземные камеры. Проходя через регенератор, они отдает свое тепло, нагревают их. Горячий газ (раскаленные продукты горения) пропускают через одни регенераторы (камеры) — скажем, через правые. Когда они достаточно нагреются, газу закрывают ход в правые камеры и он идет в левые. Это осуществляется при помощи особых перекидных клапанов. В то время как греются левые регенераторы, в один из правых, уже успевших достаточно нагреться, пускают газообразное топливо, на котором работает печь, а в другой — воздух.

Мартеновская печь. Вверху слева — схема действия печи и регенераторов: 1 — дым: 2 — регенераторы; 3— воздух; 4 — газ; 5 — перекидные клапаны; 6 — дымовая труба.

Проходит 10-15 мин. — одни регенераторы нагреются, другие остынут. Тогда при помощи клапанов меняют направление потоков воздуха и газа: горячий дым пускают через остывшие регенераторы, воздух и газ проходят через нагретые. Таким образом в печи все время поддерживается высокая температура.

Верхний этаж печи — это рабочая камера, в которой ведется плавка. Стены ее выложены огнеупорным кирпичом. Пол, или под (подина), напоминает удлиненное, постепенно углубляющееся от краев к середине корыто, покрытое слоем огнеупорных материалов. Его называют ванной.

В передней стене сделаны окна (обычно пять), через них загружают материалы (железный лом, руду и др.), а также заливают расплавленный чугун. В противоположной стене — выпускное отверстие. Когда идет плавка, оно заполнено огнеупорной глиняной массой. По специальным каналам нагретые газ и воздух подводятся в верхнюю часть печи. Попадая в плавильное пространство печи, они смешиваются и загораются. Образуется факел яркого пламени, температура которого 1650-1700°. Газ и воздух двигаются быстро, факел растягивается на всю длину камеры и обогревает находящиеся в ней материалы.

В мартеновских печах не только получают из чугуна сталь, но и переплавляют старые, пришедшие в негодность стальные и железные изделия — лом. Ежегодно его накапливаются миллионы тонн. Переплавлять лом в бессемеровских конвертерах нельзя. Это также послужило одной из причин вытеснения их мартенами.

Обычно под одной крышей строят не одну, а несколько мартеновских печей. Вдоль них прокладывают рельсы. По одним из них подвозят нужные для плавки материалы, по другим курсируют завалочные машины. На наших металлургических заводах есть печи, которые за одну плавку выдают 500 Т стали. Намечается строительство еще больших печей.

Войдем в один из мартеновских цехов Магнитогорского металлургического комбината. В ряд выстроены печи. Вот печь, из которой только что выпустили готовый металл. Сталевары уже начали готовиться к новой плавке.

Мартеновский цех: 1 — печь; 2 — завалочная машина; з — ковши с жидким чугуном; 4 — мостовой кран печного пролета; 5 —регенераторы; 6 — ковши для приема и разливки жидкой стали; 7 — изложница; 8 — мостовой кран литейного пролета.

С помощью специальной машины они заделывают обнаружившиеся после выпуска предыдущей плавки изъяны в подине и кладке печи. Это называется заправкой печи — первая операция, с которой начинают плавку.

Потом начинается загрузка, или завалка. Сначала в печь идут холодные материалы-руда, железный лом, известняк. Для загрузки применяют завалочные машины. Длинными, похожими на хобот слона, штангами они захватывают металлические ящики — мульды — с железным ломом, известью и т. п., заносят их в печь, легко и быстро переворачивают, выбрасывают содержимое и ставят мульды снова на вагонетку.

Завалка печи продолжается полтора-два часа, а затем опускаются все заслонки над «окнами». Теперь в печь можно смотреть только через прорезанные в заслонках «глазки» (и то сквозь темные очки: глаза не выдерживают яркого пламени). Куски лома быстро меняют окраску. Появляются первые лужицы жидкого, расплавленного металла.

Когда лом расплавится, в печь заливают чугун. Его доставляют из миксера — своеобразного термоса, в котором хранится жидкий чугун. Электровоз подвозит ковш с чугуном. В одно из окон печи вставляют желоб; кран снимает с лафета ковш, наклоняет его, и по желобу чугун льется в печь.

Теперь надо добиться, чтобы жидкость в ванне хорошо перемешалась, закипела. Пройдет полтора-два часа, и на поверхности ванны появятся пузыри: через металл и шлак прорывается окись углерода. Она образуется в результате реакций между отдельными элементами шихты (марганцем, кремнием) и кислородом печных газов и руды. Чтобы усилить выгорание углерода, в ванну прибавляют железную руду.

Для чего это делают? В домнах углерод помог избавиться от кислорода руды. В мартеновских печах кислород руды помогает избавиться от излишнего углерода в металле.

ЗЕМНАЯ ОСЬ ИЗ СТАЛИ

«Выковать земную ось невозможно», — окажете вы. Но если такая работа непосильна для современного человечества, то вовсе не потому, что для этого не хватит металла. В 1965 г. в СССР будет выплавлено 86-91 млн. Т стали. Из этого количества металла можно сделать столб в 19 тыс. км длиной и диаметром в 90 см. Это диаметр могучей вековой сосны. Если такой столб «вделать» в Землю, он соединит Северный и Южный полюса Земли, да еще протянется на 3 тыс. км вверх и вниз над каждым полюсом.

А чтобы узнать, насколько интенсивно проходят химические реакции в печи, время от времени берут пробы. В цеховой лаборатории очень быстро (их поэтому называют экспресс-лабораториями) делают анализ и сообщают сталевару, сколько в металле углерода, серы, фосфора, марганца и других элементов.

В последний период производится раскисление, т. е. удаляется образующаяся в ванне печи закись железа, вредно влияющая на качество металла. Для этого в печь добавляют так называемые раскислители (ферросилиций и ферромарганец).

И вот сталь готова. Под выпускным отверстием наготове стоит ковш, в него и льется струя стали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Бессемеровская сталь Легированная или специальная сталь.

de-ussr.ru