Победа и мартеновская печь / Статьи / Newslab.Ru

08.05.2014

Завтра наступит значимый день — 69-я годовщина победы в Великой Отечественной войне. Праздник этот удивительным образом объединяет совершенно разные поколения: ветераны делятся своими воспоминаниями, а молодежь узнаёт о важных исторических событиях и восхищается стойким духом советского человека.

Настоящим гимном терпению и смелости стала песня композитора Д. Тухманова и поэта В. Харитонова «День Победы». Давайте вспомним её второй куплет:

Дни и ночи у мартеновских печей

Не смыкала наша Родина очей.

Дни и ночи битву трудную вели —

Этот день мы приближали как могли.

Думаю, многие представители молодёжи, как и я, слушали эту искреннюю песню и задумывались: что такое мартеновская печь? Почему это изобретение было таким важным для СССР во время войны? Предлагаю сегодня узнать ответы на эти вопросы.

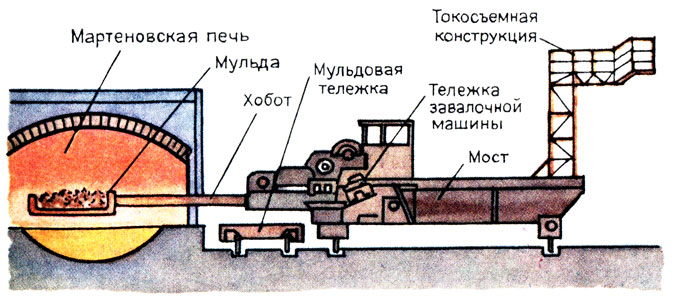

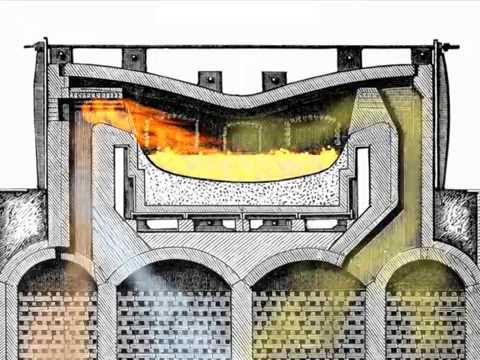

Пьер Мартен, французский инженер и металлург, в 1864 году представил новый способ получения стали в пламенной регенеративной печи. Такой процесс и сами печи в честь изобретателя стали называть мартеновскими, а для выплавки стали нужного химического состава использовались чугун и стальной лом.

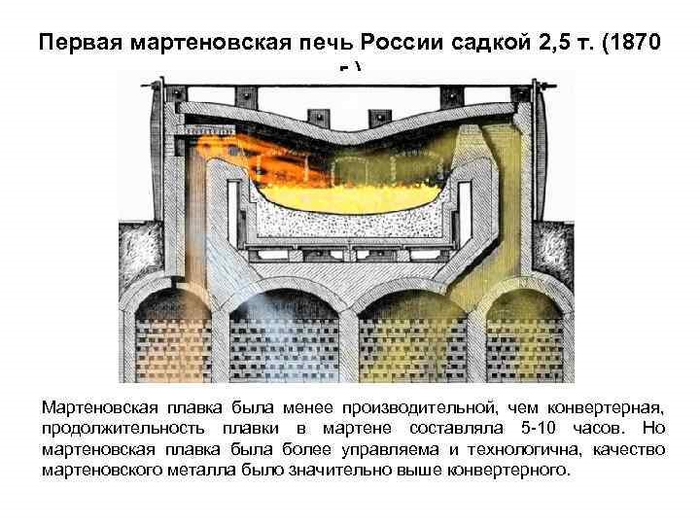

Первая в России мартеновская печь ёмкостью 2,5 т была пущена на Сормовском заводе в марте 1870 года, построил её молодой инженер Александр Износков. В годы Великой Отечественной войны из стали, полученной в таких печах, отливали детали для винтовок, снарядов и танков. Трудоёмкое и опасное для здоровья сталеваров производство было очень важным в тот сложный период, а мартеновские печи считались показателем мощи советской эпохи. В 70-е годы XX века производство этих печей было остановлено, так как на смену им пришли более усовершенствованные конструкции, но изобретение Мартена для советского государства стало настоящим символом, увековеченным в песнях и фильмах.

С наступающим праздником, уважаемые читатели! Давайте будем каждый день помнить о тех, кто пережил столько трудностей и подарил нам Победу.

Программа Дня Победы в Красноярске

Поделиться 7

5 Обсудить на форуме

День Победы Ликбез

Регенератор мартеновской печи

- org/BreadcrumbList»>

- АО Поликор

- Регенератор мартеновской печи

На производствах применяется передовое оборудование, которое обеспечивает качественную обработку материалов, такая техника требует регулярной модернизации. К ней постоянно покупают качественные комплектующие, такие как огнеупорные капсели, тигли или защитные аксессуары. Они изготавливаются в строгом соответствии с требованиями ГОСТ, что гарантирует полную безопасность и правильную обработку сырья. Актуальность такого обслуживания решается в ходе плановых диагностических мероприятий.

Комплектующие для восстановительного обжига керамики

Капсели – это надежная огнеупорная керамика для профессиональных работ:

- Выдерживают нагрев до высоких температур, сохраняя заявленную прочность. Могут использоваться длительно в течение смены.

Легко очищаются от шлака согласно стандартным инструкциям.

Легко очищаются от шлака согласно стандартным инструкциям. - Точно соответствуют по размерам и по форме заявленным характеристикам. Это упрощает эксплуатацию изделий. Капсели можно быстро загрузить и отправить в топку.

Капсели

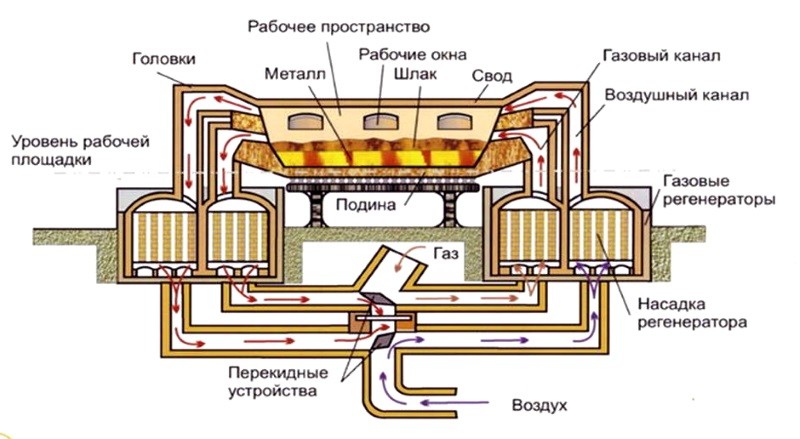

К наиболее популярным доработкам мартеновских печей относится регенератор, который повышает их производительность и обеспечивает экономичный расход топлива. При его наличии сокращается время на подготовку, к обработке сырья можно приступать практически сразу. В этой статье мы поговорим о том, что такое регенератор и отметим его особенности.

О конструкции

Регенератор – это устройство, которое используется для подогрева воздуха, поступающего в топку. В результате после прохождения поток подогревается и обеспечивает лучшее горение с более стабильной температурой. Это обеспечивает равномерный обжиг или плавление, что значительно снижает риск образования брака.

Обычно подогрев обеспечивают отработанные газы, которые проходят по каналам регенератора и подогревают его рабочие

элементы. В камере осуществляется теплообмен, после которого поток, поступающий в топку, нагревается до заданной

температуры. Это гораздо эффективнее, чем прямая подача холодного воздуха.

В камере осуществляется теплообмен, после которого поток, поступающий в топку, нагревается до заданной

температуры. Это гораздо эффективнее, чем прямая подача холодного воздуха.

Классический регенератор мартеновской печи состоит из следующих элементов:

- наднасадочное пространство;

- поднасадочное пространство;

- насадка из огнеупорных кирпичей;

- рабочая камера.

Последнее пространство располагается в поднасадочном пространстве и сообщается с обводным боровом с шибером. За счет такого сообщения массы проходят подогрев и подаются в топку муфельной печи уже в нагретом состоянии. Полноценно работать регенератор начинает только после розжига печи до нужной температуры.

Преимущества использования регенератора

За счет использования данной конструкции повышается КПД мартеновской печи:

- Равномерный обжиг или плавление – поддерживается стабильной температурой в топке. Оборудование настраивается под заявленные параметры, после прогрева осуществляется контроль технологического процесса

- Сокращение времени на обработку – данное устройство ускоряет процедуру, для нее не требуется длительной

подготовки.

Фактически, осуществляется загрузка содержимого в камеру со стабильной температурой.

Фактически, осуществляется загрузка содержимого в камеру со стабильной температурой. - Отсутствие термических перепадов – даже скачки на несколько градусов могут сказаться на качестве изделий. При наличии регенератора такие риски практически исключены.

- Экономичность расхода топлива – в камеру поступает уже подогретый воздух, который проще разжечь. Это уменьшает трудозатраты на производственных объектах.

Комплектующие для регенераторов мартеновских печей

Для возведения и ремонта используются специальные огнеупорные изделия, которые выдерживают перепады температуры и сохраняют свою прочность. Их покупка осуществляется на специальных предприятиях, выпускающих сертифицированную продукцию согласно требованиям ГОСТ. Наш завод отвечает всем этим стандартам и предлагает изделия высокого качества, которые проходят оценку для исключения брака.

У нас можно заказать отличные комплектующие для мартеновских печей, выбрав товар с соответствующими

характеристиками. По поводу дополнительных вопросов доступна консультация менеджера, специалист даст все необходимые

пояснения.

По поводу дополнительных вопросов доступна консультация менеджера, специалист даст все необходимые

пояснения.

Применение огнеупорной продукции АО Поликор

Плавка жаростойких и жаропрочных сталей

Комплектующие для заводов по изготовлению турбинных лопаток

Чехлы для термопар

Комплектация электрических муфельных печей

Комплектующие для производственных печей

Огнеупоры для стекловаренных печей

Огнеупоры для туннельных печей

Огнеупор для муфельной печи

Облицовка печей и реакторов синтеза

Фурнитура для печей

Комплектующие для диффузных печей

Комплектующие для вакуумных печей

Машины измельчения руды

Приготовление шликера

Пары трения керамика-керамика

Измельчение угля

Измельчение цементного клинкера

Огнеупорный бетон

Шлифование металлов

Ремонт паровых турбин

Ремонт промышленных печей

Установки получения серной кислоты

Котёл Клауса

Мартеновский процесс Определение и значение

- Основные определения

- Викторина

- Примеры

- Британский

Показывает уровень сложности слова.

Сохрани это слово!

Показывает уровень сложности слова.

сущ.

процесс производства стали, при котором шихта укладывается в печь (мартеновскую печь) на мелкий под и нагревается непосредственно за счет горящего газа, а также за счет излучения стен печи.

ВИКТОРИНА

ВЫ ПРОЙДЕТЕ ЭТИ ГРАММАТИЧЕСКИЕ ВОПРОСЫ ИЛИ НАТЯНУТСЯ?

Плавно переходите к этим распространенным грамматическим ошибкам, которые ставят многих людей в тупик. Удачи!

Вопрос 1 из 7

Заполните пропуск: Я не могу понять, что _____ подарил мне этот подарок.

Происхождение мартеновского процесса

Впервые записано в 1885–1890 гг. -операция на сердце, открытый дом, открытый дом, держать, открытый корпус, открытие

Dictionary.com Полный текст На основе Random House Unabridged Dictionary, © Random House, Inc. 2023

Как использовать мартеновский процесс в предложении

Когда стало слишком тесно, ее перенесли в открытый гроб на улице.

Самый трагичный призрак Нью-Йорка любит минималистскую шведскую моду|Нина Строхлич|8 января 2015 г.|DAILY BEAST

В процессе мы оказываемся в смирительной рубашке и втягиваемся в эмоционально отдаленную, конкурентную жизнь.

Как хорошие папы могут изменить мир|Гэри Баркер, доктор философии, Майкл Кауфман|6 января 2015 г.|DAILY BEAST

Или насколько богаче станут несколько богатых мексиканцев в процессе?

Почему мексиканцы возмущены встречей Обамы по Большому вторнику|Рубен Наварретт-младший|6 января 2015 г.|DAILY BEAST

Тогда мы все должны внести свой вклад в вовлечение офицеров и нашего сообщества и привлечь всех к ответственности в процесс.

Как разрешить полицейский кризис|Кели Гофф|5 января 2015 г.|DAILY BEAST

Теперь он не может открыться на моем телефоне из-за несовместимости программного обеспечения.

Моя неделя на еврейском тиндере|Эмили Шайр|5 января 2015|DAILY BEAST

На некоторых стеблях появляется плодородная шишка и примерно в июне созревают споры, после чего отросток засыхает.

Как узнать папоротники|S. Леонард Бастин

Пусть они откроют нам свой разум, пусть они навсегда зафиксируют значение всех своих интриг и маневров.

Спасение цивилизации|H. Г. (Герберт Джордж) Уэллс

Двери (в индийских бунгало почти нет окон, каждая дверь наполовину стеклянная) были открыты спереди и сзади.

Красный год|Луи Трейси

Было около двенадцати часов, и «Комнаты» были открыты для публики уже два часа.

Розмари в поисках отца|C. Н. Уильямсон

Наихудшая опасная зона, открытое море, уже пройденное, но на суше еще не из леса.

Gallipoli Diary, Volume I|Ian Hamilton

Определение мартеновского процесса в Британском словаре

мартеновский процесс

сущ. — Полное и полное цифровое издание 2012 г. © William Collins Sons & Co. Ltd., 1979, 1986 © HarperCollins Publishers 1998, 2000, 2003, 2005, 2006, 2007, 2009, 2012

Иммерсионная пирометрия и производительность мартеновской печи

Иммерсионная пирометрия и производительность мартеновской печи

Более быстрое производство стали в Ravenscraig

В настоящее время общепризнано, что контроль температуры выпуска стали с помощью иммерсионного пирометра является важным средством улучшения качества стали. Вообще говоря, если сталь слишком горячая при выпуске, слитки имеют тенденцию к растрескиванию, а если слишком холодная, они имеют тенденцию страдать от «раковины» на поверхности и неметаллических включений под ней.

Вообще говоря, если сталь слишком горячая при выпуске, слитки имеют тенденцию к растрескиванию, а если слишком холодная, они имеют тенденцию страдать от «раковины» на поверхности и неметаллических включений под ней.

С этой точки зрения теперь необходимо просто установить оптимальную температуру выпуска для каждого качества стали и каждого размера слитка и обеспечить ее регулярное достижение. Эта температура, конечно, тесно связана со скоростью разливки при определении качества слитка. Например, в Ravenscraig с 250-тонными мартеновскими печами один и тот же тип стали дает очень похожие общие результаты на прокатном стане либо при выпуске при температуре 1590°C, либо при разливке 18-тонного слитка через большое сопло за 1 мин. или путем выпуска слитка при температуре 1605°С и заливки этого слитка через маленькое сопло в течение 1 мин. Промежуточные скорости заливки дают худшие результаты, чем любой из них. После того, как оптимальная температура для каждого качества установлена, цель состоит в том, чтобы обеспечить, чтобы последняя температура в каждой загрузке была измерена в течение десяти минут после выпуска и чтобы она находилась в пределах 5°C от указанного значения.

В то время как влияние температуры выпуска на качество стали широко известно, и обычно берутся достаточные температуры для обеспечения правильной температуры выпуска, ценность измерения температуры погружения во время периода плавки и раннего рафинирования менее общепризнанна.

Чем выше температура шлака и металла, тем сильнее эрозия берегов и днища печи и тем больше времени и средств затрачивается на их ремонт между шихтами. Таким образом, заряд не должен нагреваться больше, чем это необходимо на любом этапе. При этом желательно добиться минимального времени плавки, что означает, в том числе, максимально горячую работу печи.

Как примирить эти кажущиеся противоположности?

Процедура, разработанная в Ravenscraig, включает измерение температуры через фиксированные интервалы времени и использование этих определений в сочетании с содержанием углерода в ванне для регулирования подачи топлива и времени добавления руды. Таким образом, можно сэкономить до часа на одиннадцатичасовом нагреве, что значительно повышает производительность и снижает затраты.

Измерение температуры шихты пирометром с платино-родий-платиновой термопарой в одной из 250-тонных мартеновских печей в новом плавильном цехе на заводе Colvilles в Равенскрейге. Измерения, проводимые через фиксированные интервалы времени, используются для контроля отработка заряда и увеличение скорости реакции

Термические и химические процессы

Мартеновское производство стали можно рассматривать как термический и химический процессы, протекающие одновременно. Термический процесс заключается в повышении температуры скрапа, железа и потоков шихты (всех твердых или частично твердых и частично расплавленных) до температуры, необходимой для выпуска, помимо подвода тепла, необходимого для химических реакций. Химический процесс состоит в основном в окислении кремния и фосфора шихты и удалении их в шлак, а также в окислении достаточного количества углерода шихты, чтобы восстановить его до требуемого уровня при выпуске (обычно от 0,10 до 0,25% C). ). Кислород подается из атмосферы печи и из загружаемых оксидов железа.

Цель состоит в том, чтобы «сбалансировать» шихту и эксплуатировать печь так, чтобы термические и химические процессы завершались одновременно, так как при этом шихта будет доведена до готовности к выпуску за минимальное время.

Эти два процесса дополняют друг друга, поскольку скорость химических реакций зависит от температуры в ванне и поскольку поглощение тепла расплавленной загрузкой очень сильно зависит от перемешивающего действия одной из химических реакций, углеродно-кислородная реакция. Если термический процесс опережает химический, тратятся время и топливо на поддержание тепла заряда при удалении избыточного углерода. Для мартеновского процесса, который термически эффективен только на 20 процентов, эти потери топлива являются серьезными, и дополнительный износ огнеупоров из-за дополнительного времени печи не менее важен. Если химический процесс идет впереди, уголь удаляется до того, как ванна достаточно нагреется, и последующее действие перемешивания уменьшается, тем самым предотвращая нагревание ванны до необходимого для выпуска тепла. Необходимо создать перемешивающее действие, добавляя в печь больше железа, но это увеличивает время печи и отрицательно влияет на качество стали.

Необходимо создать перемешивающее действие, добавляя в печь больше железа, но это увеличивает время печи и отрицательно влияет на качество стали.

В первые два периода мартеновского процесса при шихтовке (около четырех часов) и плавке (около четырех часов) упор делается на термический процесс, на ввод тепла в шихту, так как это, в свою очередь, определяет ход химических реакций. В третий период, период рафинирования (около двух часов), химическим процессам следует уделить первостепенное внимание, так как достаточное количество тепла для выпуска обычно может быть достигнуто без труда. Смену акцента с термического процесса на химический обычно принимают за «чистый расплав», когда вся шихта полностью расплавлена и ее температура может повышаться быстрее.

Балансировка шихты

Как бы тщательно ни «балансировалась» шихта, относительные скорости термических и химических процессов варьируются от шихты к шихте, что приводит к различному содержанию углерода в чистом расплаве. Поскольку слишком низкое содержание углерода на этой стадии имеет тенденцию ухудшать качество стали, а слишком высокое содержание в основном продлевает время плавки, нормальным является балансирование шихты таким образом, чтобы среднее содержание выплавляемого углерода было выше оптимального. , и смириться с потерями во времени, а значит и в производстве.

Поскольку слишком низкое содержание углерода на этой стадии имеет тенденцию ухудшать качество стали, а слишком высокое содержание в основном продлевает время плавки, нормальным является балансирование шихты таким образом, чтобы среднее содержание выплавляемого углерода было выше оптимального. , и смириться с потерями во времени, а значит и в производстве.

Заряд работает быстрее всего, если он плавится, скажем, при 0,30 % C при температуре 1530°C, а через 50 минут разливается при 0,15 % C и заданной температуре 1585°C. Тем не менее, более низкое содержание углерода в расплаве, вероятно, потребует добавления железа, и чтобы уменьшить вероятность этого, обычно стремятся к содержанию углерода в расплаве около 0,50% С.

Это означает, что в большинстве шихт железная руда будет необходимо кормить, чтобы ускорить падение углерода. На самом деле для определенных типов стали желательно всегда подавать руду, так как это улучшает качество. Подача железной руды позволяет химическому процессу обойти термический двумя способами: как за счет ускорения окисления, так и за счет замедления повышения температуры. Температура поддерживается непосредственно тем фактом, что руда холодная, а также тем фактом, что реакция между рудой и углеродом является эндотермической.

Температура поддерживается непосредственно тем фактом, что руда холодная, а также тем фактом, что реакция между рудой и углеродом является эндотермической.

Поэтому важно решить, как скоро можно будет определить, идет ли речь о термическом или химическом процессе, и если первый, то как рано можно добавить руду, чтобы компенсировать это. Это должно быть решено в каждом плавильном цехе на основе опыта, но теория может дать некоторое руководство.

Сначала рассмотрим показанную здесь часть диаграммы равновесия Fe-C. С нашей точки зрения, важной частью этого графика является кривая ликвидуса в диапазоне до 1,00% С или около того. Получается, что температура ликвидуса падает примерно на 1°С на каждые 0,01% содержания углерода (т. е. на каждую так называемую «точку» углерода).

При принятии решения в любое время о том, подавать руду или нет, необходимо учитывать величину перегрева в расплавленном металле, то есть насколько его температура превышает температуру ликвидуса при существующем содержании углерода.

Влияние подачи руды

Рассмотрим, как влияет на перегрев, когда ящик руды подается в ванну. В Ravenscraig с 250-тонными печами скорость падения углерода на последних стадиях периода плавки составляет в среднем 14 пунктов (0,14% C) за полчаса. Следовательно, из-за наклона кривой ликвидуса ванна должна нагреться примерно на 14 °С за эти полчаса, чтобы поддерживать такой же перегрев. С другой стороны, если подается ящик руды (весом три тонны), она реагирует примерно в течение примерно двадцати минут и вызывает потерю в среднем дополнительных 11 единиц углерода, что дает общую потерю в пол-года. час после добавления руды 25 баллов. Охлаждающий эффект руды составляет 20°С от ее теплоемкости и 20°С от эндотермической реакции с углеродом в ванне, всего 40°С. Если необходимо поддерживать перегрев в конце получаса, ванна должна поглощать тепло, эквивалентное повышению температуры на 65°C, т. е. 25 C C для компенсации потери 25 единиц углерода и 40°C для охлаждающего эффекта руды. Фактически, если руда подается, ванна должна нагреваться в 4-5 раз быстрее, чем без нее. Это возможно. Когда руда не подается, сжигание топлива в печи необходимо ограничивать во избежание перегрева свода; при подаче руды ванна сильно перемешивается и поэтому может поглощать большую часть тепла пламени, так что поток топлива можно увеличить, не повреждая кровлю.

Фактически, если руда подается, ванна должна нагреваться в 4-5 раз быстрее, чем без нее. Это возможно. Когда руда не подается, сжигание топлива в печи необходимо ограничивать во избежание перегрева свода; при подаче руды ванна сильно перемешивается и поэтому может поглощать большую часть тепла пламени, так что поток топлива можно увеличить, не повреждая кровлю.

Важная часть диаграммы равновесия железа и углерода с точки зрения сталеплавильного производства: на нормальную диаграмму наложена линия, показывающая минимальную температуру при различном содержании углерода в ванне, при которой руда подается в печь Равенскрейга.

Применение метода

Таким образом, в Ravenscraig, если перегрев достаточно высок, чтобы накормить ящик руды, то через полчаса он снова должен быть достаточно высок, чтобы накормить второй ящик, и так далее. В другом плавильном цехе этот промежуток времени может быть как больше, так и меньше, в зависимости от многих факторов. Какой перегрев тогда достаточен для питания руды? В Ravenscraig опытным путем установлено, что она составляет около 50°C до получения прозрачного расплава и 30°C, когда шихта полностью расплавлена. Так что если до прозрачного расплава сумма температуры в любой момент времени и количества точек углерода при этом превысит 1600, то можно смело скармливать ящик руды. Таким образом, если температура ванны составляет 0,50% (50 углеродных единиц) и температура 1560°С, сумма 1610 оправдывает подачу ящика руды. Как только ванна становится чистой, сумма углерода и температуры должна составлять всего 1580°С для подачи ящика руды, так что при 0,50% С любая температура выше 1530°С будет достаточно высокой для ящика руды. Единственным исключением из этих правил является то, что руда не подается до тех пор, пока температура не превысит 1500°C, независимо от содержания углерода.

Так что если до прозрачного расплава сумма температуры в любой момент времени и количества точек углерода при этом превысит 1600, то можно смело скармливать ящик руды. Таким образом, если температура ванны составляет 0,50% (50 углеродных единиц) и температура 1560°С, сумма 1610 оправдывает подачу ящика руды. Как только ванна становится чистой, сумма углерода и температуры должна составлять всего 1580°С для подачи ящика руды, так что при 0,50% С любая температура выше 1530°С будет достаточно высокой для ящика руды. Единственным исключением из этих правил является то, что руда не подается до тех пор, пока температура не превысит 1500°C, независимо от содержания углерода.

На практике установлено, что ниже 1500°С температура восстанавливается очень медленно после ящика с рудой, возможно, потому, что плавление твердых материалов, еще лежащих на поде печи, чрезмерно задерживается. Даже выше этой температуры подаваемая руда имеет тенденцию задерживать чистый расплав, но это не является недостатком. При условии, что ванна достаточно горячая до того, как станет прозрачным расплав, чтобы принять коробку руды, имеет смысл ускорить падение углерода, потому что именно она, а не температура ванны, будет фактором, определяющим, когда печь начнет выпуск.

При условии, что ванна достаточно горячая до того, как станет прозрачным расплав, чтобы принять коробку руды, имеет смысл ускорить падение углерода, потому что именно она, а не температура ванны, будет фактором, определяющим, когда печь начнет выпуск.

Метод измерения температуры

Может показаться удивительным, что можно измерять температуру ниже 1500°C в ванне, которая не полностью расплавлена. Стандартной практикой в Ravenscraig является измерение первой температуры через три часа после полной загрузки печи, когда она обычно ниже 1500°C. Это делается для того, чтобы убедиться, что те шихты, которые в это время имеют температуру выше 1500°C и которые при условии, что они содержат достаточное количество углерода, готовы для руды. Иногда кварцевая трубка и провод термопары повреждаются такими ранними «провалами» либо потому, что оператору не удалось избежать комков извести, плавающих на поверхности, либо потому, что твердый материал на дне сразу за средней дверцей находится слишком близко. поверхность ванны. Тем не менее, этот риск принят, чтобы как можно раньше узнать, можно ли подавать руду. Металл в ванне предотвращает прилипание к графитовому концевому блоку путем нагревания его в печи перед погружением до тех пор, пока зарегистрированная температура термопары не превысит 1500°C или около того. Следует отметить, что в каждую смену температуру измеряет один «червяк»; этот человек обслуживает пирометры, а также выполняет обязанности, помимо иммерсионной пирометрии. Если бы температуру измеряли слишком много разных людей, частые повреждения пирометров, возможно, препятствовали бы их использованию при таких низких температурах.

поверхность ванны. Тем не менее, этот риск принят, чтобы как можно раньше узнать, можно ли подавать руду. Металл в ванне предотвращает прилипание к графитовому концевому блоку путем нагревания его в печи перед погружением до тех пор, пока зарегистрированная температура термопары не превысит 1500°C или около того. Следует отметить, что в каждую смену температуру измеряет один «червяк»; этот человек обслуживает пирометры, а также выполняет обязанности, помимо иммерсионной пирометрии. Если бы температуру измеряли слишком много разных людей, частые повреждения пирометров, возможно, препятствовали бы их использованию при таких низких температурах.

Стоимость погружений

Эта практика, включающая частое измерение температуры перед расплавлением ванны, не считается экстравагантной, поскольку средняя стоимость материалов составляет ровно или за погружение. Эта цифра включает стоимость кварцевых оболочек, платиновой и родиево-платиновой проволоки и всего прочего оборудования для пирометров. Затраты на рабочую силу были исключены, поскольку оператор тратит только часть своего времени на иммерсионную пирометрию, а также потому, что стоимость рабочей силы на погружение значительно варьируется в зависимости от количества работающих печей и, следовательно, количества погружений, выполняемых за смену.

Затраты на рабочую силу были исключены, поскольку оператор тратит только часть своего времени на иммерсионную пирометрию, а также потому, что стоимость рабочей силы на погружение значительно варьируется в зависимости от количества работающих печей и, следовательно, количества погружений, выполняемых за смену.

Время отбора проб и погружений

Чтобы использовать вышеуказанную систему для принятия решения о том, следует ли подавать руду, необходимо знать температуру и содержание углерода на последовательных стадиях загрузки. Температуру можно измерить менее чем за минуту, но результат взятия пробы из ванны для анализа углерода получают через пятнадцать-двадцать минут; поэтому содержание углерода в любое время можно оценить только путем экстраполяции более ранних результатов. Поэтому необходимо регулярно отбирать пробы каждые тридцать минут, начиная с двух с половиной часов после загрузки печи. Температура погружения должна измеряться сразу после каждого образца через три часа после загрузки печи. Это означает, что во время первого измерения температуры содержание углерода можно оценить по известному содержанию на полчаса раньше.

Это означает, что во время первого измерения температуры содержание углерода можно оценить по известному содержанию на полчаса раньше.

Работа типичного заряда в Ravenscraig

Спецификация мишени 0,18 % C, макс. 0,045 %. P&S, 0,75% Mn. 1585°С

| Время | Процент углерода | Температура °С | |

|---|---|---|---|

| 3.15 | Печь загружена | ||

| 3,45 | Шлак сменный | ||

| 5.45 | .97 | ||

| 6.15 | «> .82 | 1490 | |

| 6.45 | .67 | 1510 | |

| 7.15 | Прозрачный расплав | .57 | 1530 |

| 7.20 | 3 тонны руды подается | ||

| 7.45 | .42 | 1540 | |

| 7.50 | 3 тонны руды подается | ||

| 8.15 | .23 | 1550 | |

| «> 8.20 | 1 тонны руды подается | ||

| 8.30 | .16 | ||

| 8.40 | 1580 | ||

| 8.45 | .105 | ||

| 8,55 | 1590 | ||

| 9.00 | .08 | ||

| 9.10 | Печная резьба |

Загрузка ящика железной руды в мартеновскую печь. Метод временных измерений температуры в сочетании с быстрой проверкой содержания углерода в ванне позволяет определить точный момент загрузки руды, тем самым сокращая общее время работы

Метод временных измерений температуры в сочетании с быстрой проверкой содержания углерода в ванне позволяет определить точный момент загрузки руды, тем самым сокращая общее время работы

Пример работы

Фактический метод работы лучше всего проиллюстрирован на примере. Если печь загружается в 10:00, проба берется в 12:30. Содержание углерода в этом образце сообщается в 12:45 — предположим, что оно составляет 1,00 % С. По оценке плавильщика, к 13:00, когда должна быть проведена первая проверка температуры, ванна будет содержать около 0,85 % С. Таким образом, перед измеряется температура, он знает, что если она выше 15/5°C (т. е. 1600-85), можно безопасно загружать ящик руды. Если это так, его кормят сразу. (То, была ли верна его оценка содержания углерода в 13:00, станет известно позже из пробы, взятой в это время, непосредственно перед проверкой температуры.) Если руду подавать сразу после 13:00, ее реакция завершится примерно к 13:20. то есть до того, как следующий образец и температура должны быть в 13:30. Та же самая процедура для принятия решения о подаче руды выполняется после каждого определения температуры.

Та же самая процедура для принятия решения о подаче руды выполняется после каждого определения температуры.

По разным причинам не всегда есть возможность брать пробы и температуру ровно каждые тридцать минут или следовать за ними сразу с ящиком руды. Это может усложнить расчеты, особенно если образец берется в течение двадцати минут после подачи ящика с рудой до завершения реакции. Одним из преимуществ вышеуказанного метода является то, что с ним могут работать плавильщики, не знакомые с использованием графиков, которые используются в других подобных системах.

Пример отработки фактического заряда приведен в таблице.

Можно добавить, что было обнаружено, что вредно быстро подавать два ящика с рудой, каким бы горячим ни был металл в ванне; в противном случае возникает чрезмерная задержка, прежде чем металл станет достаточно горячим, чтобы подать следующий ящик. Это понятно из знания охлаждающего действия руды. Однако установлено, что если «сумма углерода плюс температура» превышает 1620 (вместо обычных 1600), то можно подать ящик руды, а второй ящик спустя пятнадцать минут, до действия первого. завершено.

завершено.

Метод применения иммерсионной пирометрии снова отличается в печи, недавно построенной в упомянутом плавильном цехе, где крыша выполнена из основного кирпича вместо силикатного кирпича в трех других печах. Более высокие температуры, которые могут выдерживать основные кирпичи, позволяют использовать более высокий расход топлива и, следовательно, более высокую производительность. В этой печи скорость окисления можно контролировать в гораздо большей степени, чем это возможно с кремнеземной крышей, не только путем подачи руды, но и путем изменения соотношения «распыляемого» пара и масла. Опять же, необходимость ускорения окисления зависит от температуры ванны, которую необходимо измерить.

Заключение

Есть надежда, что было написано достаточно, чтобы показать преимущества иммерсионной пирометрии в повышении производительности. Конечно, можно визуально оценить температуру стали в печи, наблюдая за лежащими выше шлаками, и тем самым решить, следует ли подавать руду.