Марки стали – виды и классификация сталей по ГОСТ

Сталь представляет собой сплав, основными элементами которого являются железо и углерод.Его массовая доля теоретически не превышает 2,14% (на практике – не более 1,5%). В состав также входят постоянные и случайные примеси, оказывающие различное влияние на качество материала (сера, фосфор, марганец, кремний), могут добавляться другие элементы.

Сталь производят переработкой передельного чугуна и лома. Во время этого процесса снижается содержание углерода и ненужных примесей, вводятся необходимые дополнительные компоненты, обеспечивающие требуемые свойства материала.

Виды сталей и их классификация

Черная металлургия производит множество видов стали с различными характеристиками, материалы классифицируют по способу производства,химическому составу, назначению, качеству, степени раскисления, структуре.

По способу производства

Свойства стального сплава во многом зависят от технологии изготовления. Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

Традиционный способ переплавки передельного чугуна и лома – ведение процесса в мартеновских печах, основными недостатками которых были длительность плавки и значительные выбросы в атмосферу вредных веществ. Постепенно мартены заменялись кислородными конвертерами и электропечами. Высококачественные легированные стальные сплавы получают только по технологии электрошлаковой переплавки.

По химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость. При содержании в количестве 13% и более повышают коррозионную стойкость материала.

- Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности. Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала.

Минус марганца – повышение чувствительности сплава к перегреву.

Минус марганца – повышение чувствительности сплава к перегреву. - Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

По областям применения все марки стали условно разделяют на следующие виды:

- Конструкционные.

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО). - Инструментальные. Используются при производстве режущего, измерительного, штамповочного инструмента. К ним предъявляются высокие требования по прокаливаемости, способности сохранять прочность и износостойкость при нагреве.

- Специального назначения. Это конструкционные легированные сплавы с особыми свойствами –кислотостойкие, жаростойкие, жаропрочные, с высоким электросопротивлением.

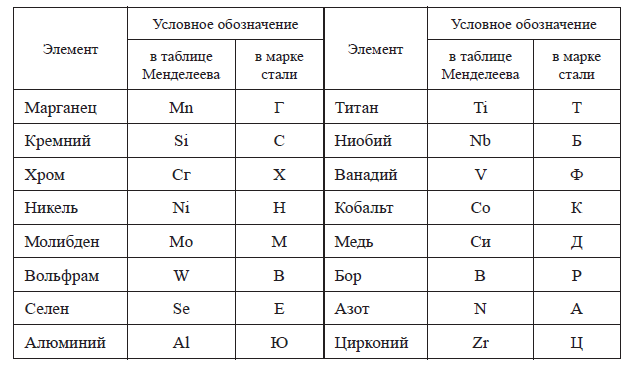

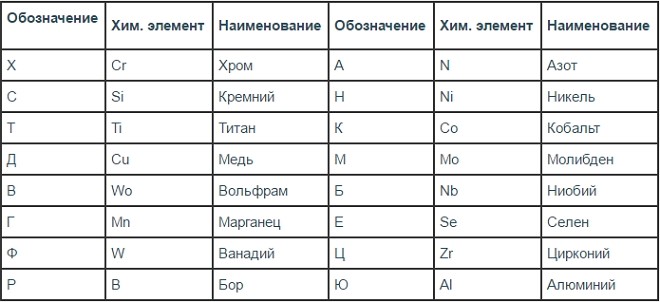

Таблица условных обозначений химических элементов в маркировке

| Наименование элемент | Условное обозначение | Наименование элемента | Условноеобозначение |

| Хром | Х | Азот | А |

| С | Никель | Н | |

| Титан | Т | Кобальт | К |

| Медь | Д | Молибден | Мо |

| Вольфрам | В | Алюминий | Ю |

| Ванадий | Ф | Марганец | Г |

Качество – это совокупность характеристик, которые определяются особенностями производства, составом сырья, дополнительными технологическими приемами.

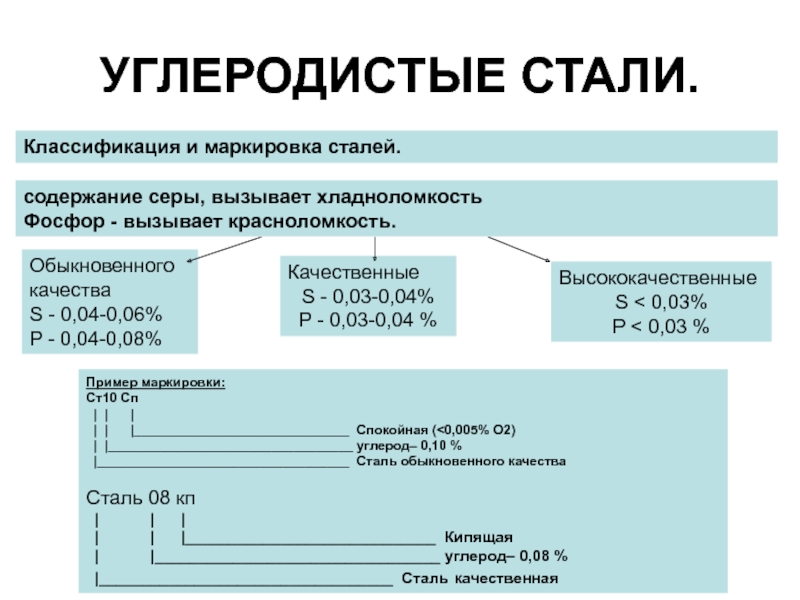

- Обыкновенного качества. К этой группе относятся только нелегированные марки. Количество серы не превышает 0,06%, фосфора – 0,07%.

- Качественные. Бывают нелегированными и легированными. S – не более 0,04%, P – до 0,04%.

- Высококачественные – нелегированные и легированные. Количество серы до 0,02%, фосфора – 0,03%.

- Особовысококачественные. Это легированные марки, полученные способами электрошлакового или электродугового переплава, содержат минимально возможное количество вредных примесей: серы – не более 0,15%, фосфора – до 0,025%.

Раскисление – это операция, при которой из сплава удаляется кислород, вызывающий его хрупкое разрушение при высокотемпературных деформациях. Элементы, используемые для раскисления: алюминий, марганец, кремний.Классификация марок стали по степени раскисления, влияющей на технологические свойства материала:

- Кипящие.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения. - Полуспокойные. Бывают только углеродистыми. Отличаются хорошей ковкостью. Для раскисления используются марганец и алюминий.

- Спокойные. Качественные легированные марки производят только спокойными. Для раскисления применяют марганец, кремний, алюминий. Кислород в этих сплавах практически весь связывается раскислителями, образовавшимися в результате окислительных реакций,поднимается наверх и удаляется вместе со шлаком. Расплав охлаждается и не сопровождается выделением газов.

Структурная форма стали зависит от химического состава, способа производства, дополнительных технологических операций. Различают структуру материала в отожженном и нормализованном состояниях. В отожженном состоянии возможно 6 типов структуры:

- Доэвтектоидная. В структуре имеются феррит и перлит, который является смесью двух фаз – феррита и цементита (или карбидов). К ферритному классу относятся все углеродистые и низколегированные стальные сплавы.

- Эвтектоидная. Перлитная структура обеспечивает хорошую обрабатываемость стального сплава. Ее дисперсные виды – троостит и сорбит.

- Заэвтектоидная. Перлит и цементит, который является представителем фаз внедрения.

- Ледебуритная. Первичный ледебурит (эвтектическая смесь перлита и цементита).

- Аустенитная. Это твердые растворы, пересыщенные углеродом.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости. - Ферритная. Представляет собой твердые растворы, слабо насыщенные углеродом.

Углеродистые стали могут иметь структуру одного из трех первых классов, легированные – всех шести. После нормализации возможны 4 структурных состояния: ферритное, перлитное, аустенитное и мартенситное. Мартенситная структура, присущая средне- и высоколегированным сталям, характеризуется высокими прочностными характеристиками и мелкозернистостью.

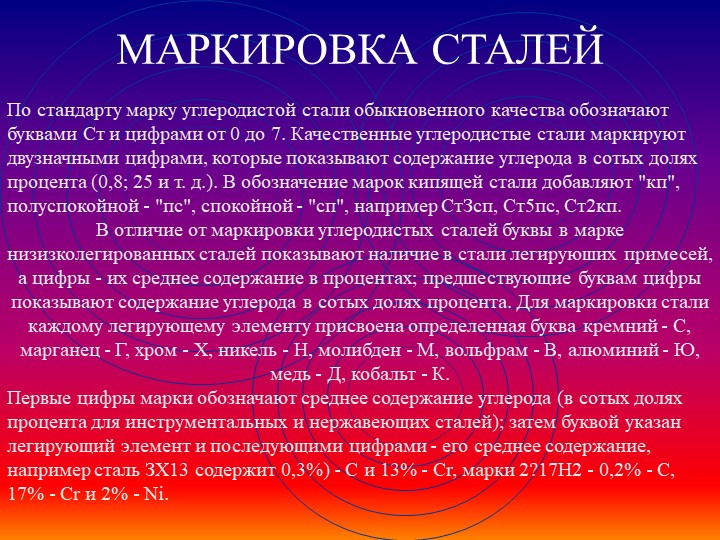

Принципы классификации и маркировки стали по российской системе

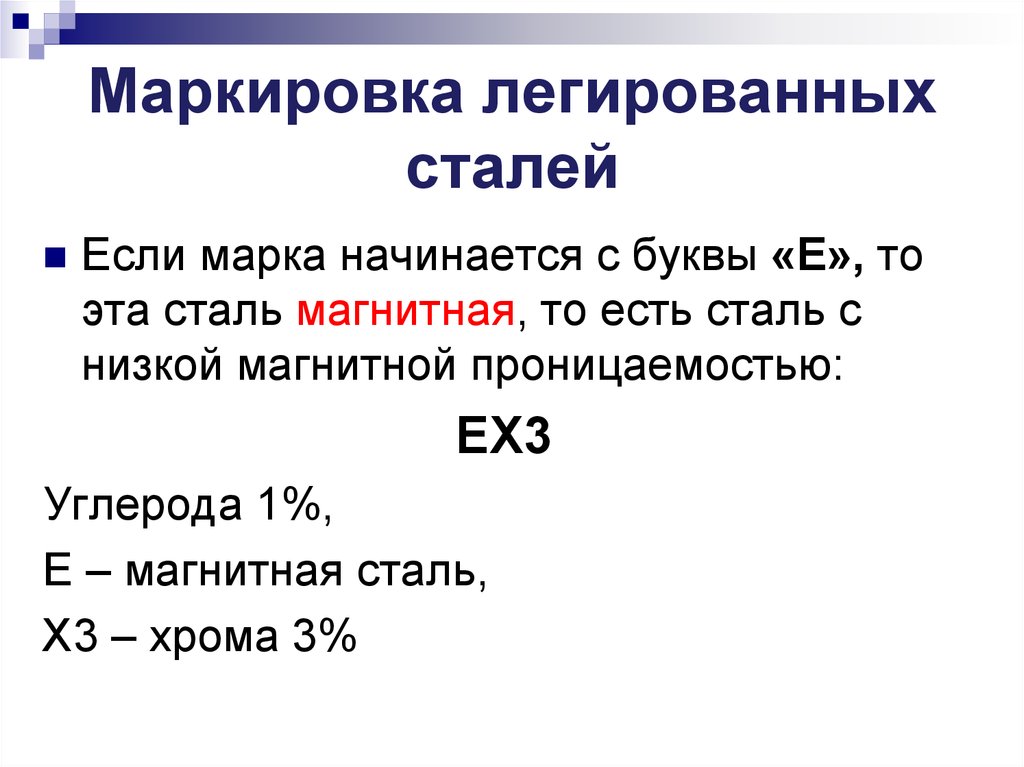

В России используются буквенно-цифровые маркировки, конкретный тип которых зависит от качества сплава.

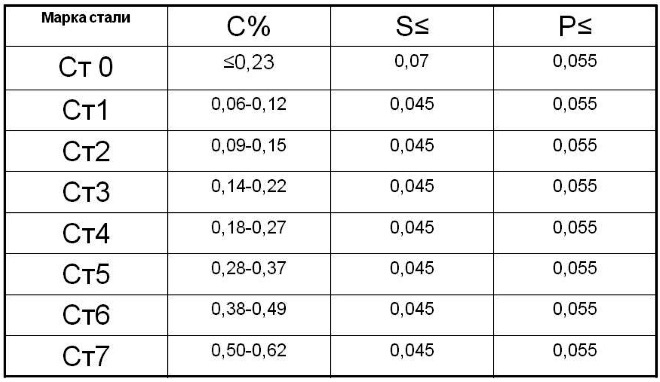

- Стали обыкновенного качества обозначаются буквами ст, после которых указывается индекс марки (0-6) и уровень раскисления. Сп – спокойные, пс – полуспокойные, кп – кипящие. Впереди может стоять буква А (сплав обладает гарантированными механическими параметрами, часто его на ставят), Б– гарантированным химсоставом, В – с гарантированными механическими характеристиками и химсоставом.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%. - В качественных сталях буквы вначале маркировки отсутствуют. Количество углерода указывается в сотых долях процента. В конце ставится уровень раскисления. Пример: 08кп. Содержание углерода – 0,08%.

- Качественные инструментальные стали в начале маркировки имеют букву У, далее следует количество C в сотых долях процента. В конце обозначения высококачественного сплава ставится буква А. Например, маркировка У7А расшифровывается как высококачественная углеродистая сталь с содержанием углерода 0,07%.

- В быстрорежущих сталях маркировка начинается с буквы Р, после которой указывается количество вольфрама в процентах. Например, Р17 – быстрорежущий сплав, содержащий 17% W.

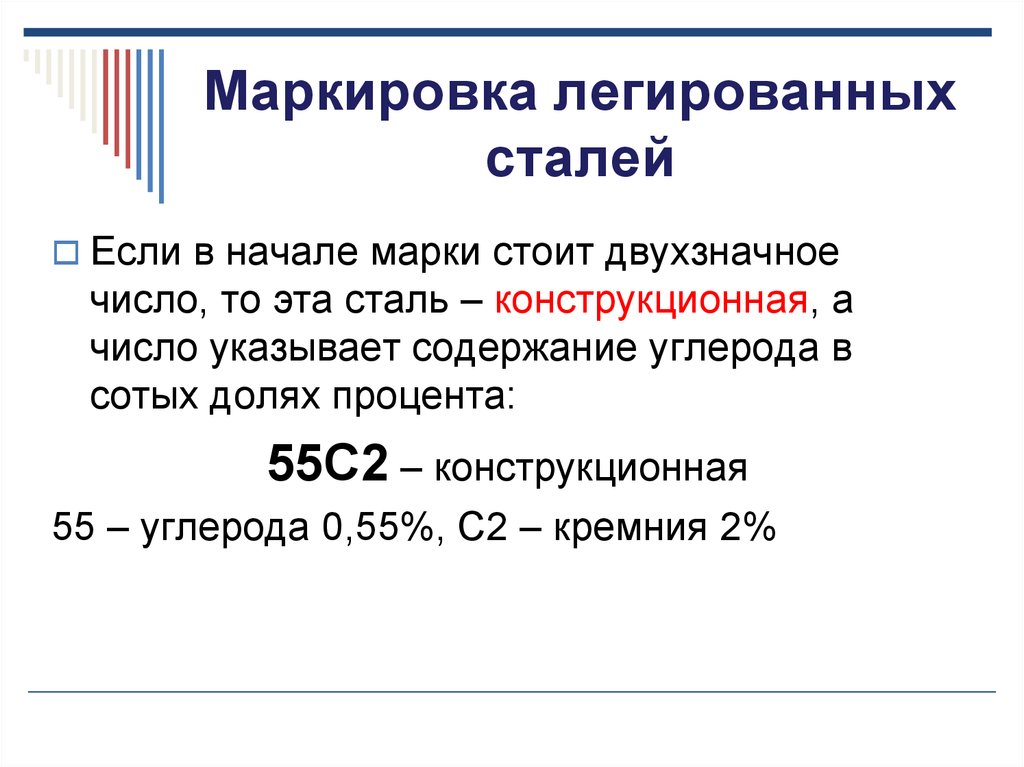

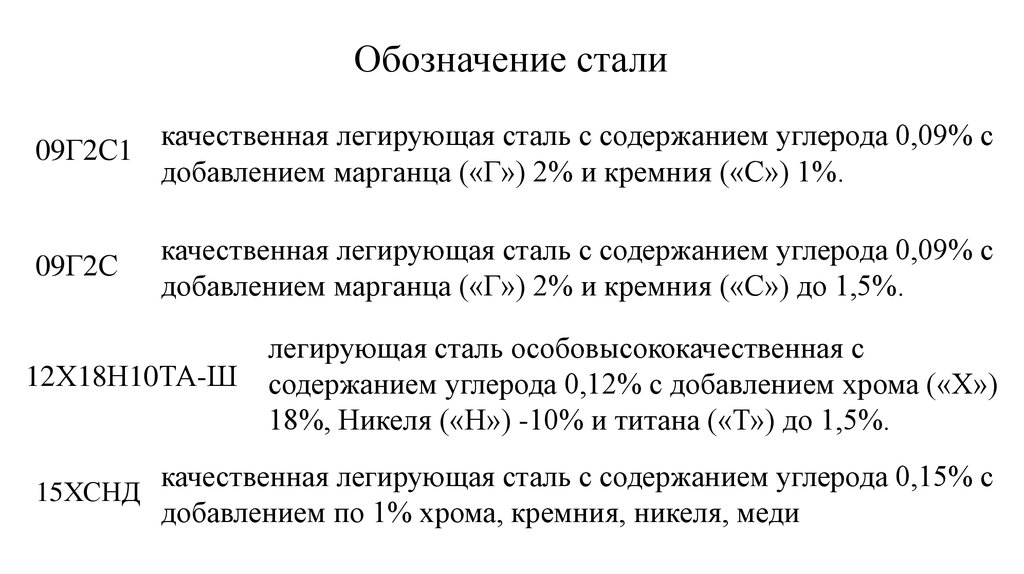

- В конструкционных легированных сталях содержание углерода проставляется в сотых долях процента. Далее указывается условное обозначение элементов и их содержание в процентах.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Как расшифровать марку стали в европейской и американской системах

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

| Стандарт США ASTM A240 | Европейские стандарты EN10088-2 и EN 10095 | Российский стандарт ГОСТ 5632-2014 | Химический состав, % | ||||

| C max | Cr | Ni | Mo | Ti | |||

| Аустенитный класс | |||||||

| Коррозионностойкие | |||||||

| AISI304 |

1. 4301 4301

|

12Х18Н9 | 0,07 | 17-19 | 8-10 | ||

| AISI 304DDQ | 1.4301 | 08Х18Н10 | 0,07 | 17-19 | 9-10 | ||

| AISI 304L | 1.4307 | 04Х18Н10 | 0,03 | 18-19 | 8-10 | ||

| AISI 316 | 1.4401 | 03Х17Н14М2 | 0,03 | 16,5-18,5 | 10-13 | 2-2,5 | |

| AISI 316L |

1. 4432 4432

|

03Х17Н14М3 | 0,03 | 16,5-18,5 | 10,5-13 | 2,5-3 | |

| AISI 316Ti | 1.4571 | 08Х17Н13М2Т | 0,08 | 16,5-18,5 | 10,5-13,5 | 2-2,5 | 5*C-0,7 |

| AISI 321 | 1.4541 | 12Х18Н10Т | 0,08 | 17-19 | 9-12 | 5*C-0,7 | |

| Жаростойкие и жаропрочные | |||||||

| AISI 309S |

1. 4833 4833

|

20Х23Н13 | 0,15 | 22-24 | 12-14 | ||

| AISI 310 S | 1.4845 | 20Х23Н18 | 0,10 | 24-26 | 19-22 | ||

| Ферритный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410S | 1.4000 | 08Х13 | 0,08 | 12-14 | |||

| AISI 430 |

1. 4016 4016

|

12Х18 | 0,12 | 16-18 | |||

| AISI 430Ti | 1.4510 | 08Х17Т | 0,08 | 16-18 | До 0,8 | ||

| AISI 409 | 1.4512 | 08Х13 | 0,08 | 0,5-11,75 | |||

| Мартенситный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410 | 1.4006 | 12Х13 | 0,08-0,15 | 11,5-13,5 | |||

| AISI 420L |

1. 4021 4021

|

20Х13 | 0,16-0,25 | 12-14 | |||

| AISI 420 | 1.4028 | 30Х13 | 0,26-0,35 | 12-14 | |||

| AISI 420 | 1.4031 | 40Х13 | 0,36-0,42 | 12,5-14,5 | |||

| AISI 420 | 1.4034 | 45х13 | 0,43-0,5 | 12,5-14,5 | |||

Другие статьи:

Закалка стали

Отпуск стали

Состав и свойства стали

Российская система маркировки сталей

К сожалению мы часто сталкиваемся, с такой проблемой, как отсутствует единой системы маркировки сталей. В настоящий момент на рынке металлов существуют российская, европейская, американская и японская системы. Отсутствие единого стандарта вносит определенные трудности при выборе стали определенного качества.

В настоящий момент на рынке металлов существуют российская, европейская, американская и японская системы. Отсутствие единого стандарта вносит определенные трудности при выборе стали определенного качества.

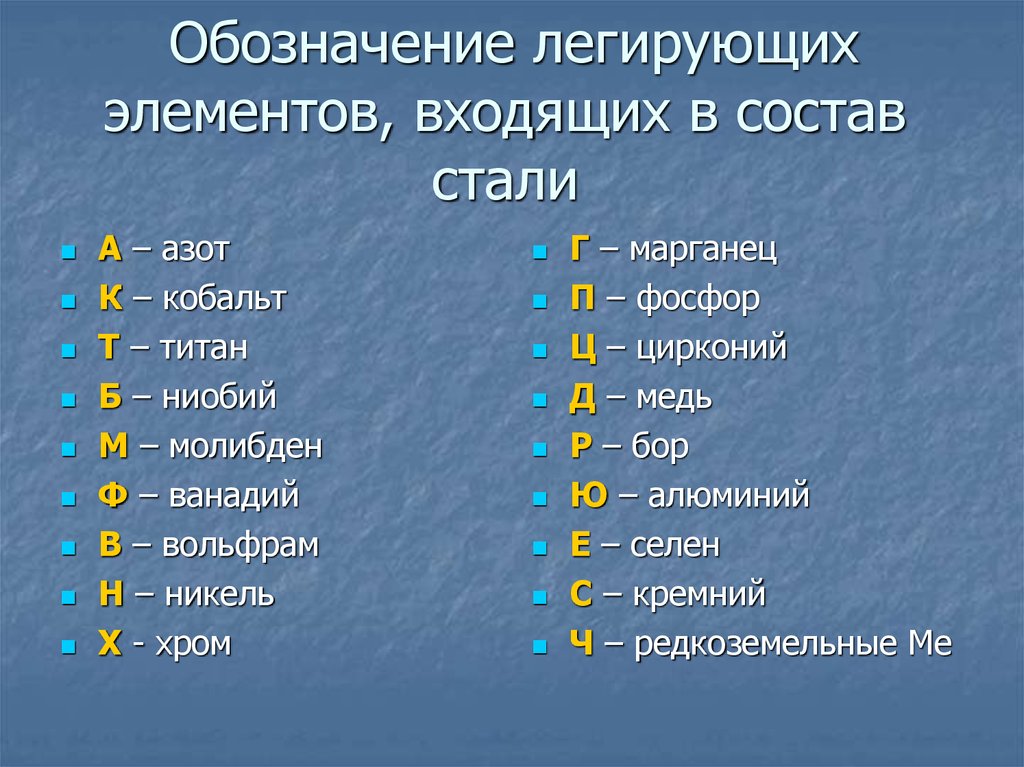

В России принята буквенно-цифровая система. В ней буквы соответствуют различным элементам, а цифры указывают на содержание соответствующих элементов. Буквенно-цифровая система имеет огромное преимущество по сравнению с другими, так как позволяет не только отличать одну марку стали от другой, но и по набору букв и цифр судить о технологических и конструкционных характеристиках.

В отечественной системе также применяются некоторые специальные обозначения:

- Стали обыкновенного качества обозначаются индексом «Ст», за которым следует номер марки.

- Конструкционные качественные углеродистые стали обозначаются сотыми долями процентного содержания углерода и маркировкой степени раскисления

- Качественные углеродистые инструментальные стали обозначены индексом «У», за которым следует содержание углерода в десятых долях процента.

- Быстрорежущие стали обозначают индексом «Р», за которым следует содержание вольфрама в процентах.

Расшифровка сталей обыкновенного качества

Что бы полностью расшифровать марку стали СТ10 или СТ20 не всегда есть необходимость пользоваться ГОСТ 1050-74, ведь основные характеристики стали уже указаны. В ГОСТ можно посмотреть все остальные характеристики, а так же примеси которые могут быть использованы в марке стали СТ10, условия эксплуатации и другие характеристики.

И так, давайте вместе расшифруем марку стали.

Буквы СТ в названии обозначают «Сталь», а цифры это условный номер марки в зависимости от химического состава.

Двузначные цифры в соответствии с ГОСТ 1050-74, обозначают среднее содержание углерода в сотых долях процента.

Например, марки Ст10, Ст15, Ст20 и т. д. означают, что сталь содержит в среднем 0,10%, 0,15%, 0,2% углерода.

Расшифровка легированной стали

Маркировка легированных сталей очень информативна: для обозначения легирующих элементов применяются соответствующие буквы русского алфавита: «Х» — хром, «М» — молибден, «Ю» — алюминий и т. д. Полный перечень легирующих элементов представлен в таблице:

д. Полный перечень легирующих элементов представлен в таблице:

| Обозначение | Название хим. элемента | Обозначение | Название хим. элемента |

|---|---|---|---|

| Х | хром | А | азот |

| С | кремний | Н | никель |

| Д | медь | М | молибден |

| Т | титан | К | кобальт |

| В | вольфрам | Б | ниобий |

| Г | марганец | Е | селен |

| Ф | ванадий | Ц | цирконий |

| Р | бор | Ю | алюминий |

Также существует маркировка Ч, сообщающая нам, что в составе сплава имеются редкоземельные металлы, такие как: церий, лантан, неодим и другие.

При маркировке конструкционных легированных сталей в самом начале указывается содержание углерода в сотых долях процента, а при маркировке инструментальных легированных — в десятых долях процента.

Рассмотрим расшифровку состава и свойств одной из популярнейших нержавеющей стали 12Х18Н10Т.

12 – это содержание углерода в сотых долях процента, т.е. углерода 0,12%.

Х –в соответствии с ранее приведенной таблицей химический элемент Хром.

18 – обозначает, что в стали содержится 18% хрома.

Н – в соответствии с ранее приведенной таблицей химический элемент Никель, который обеспечивает коррозионную стойкость стали.

10 — обозначает, что в стали содержится 10% никеля.

Т — в соответствии с ранее приведенной таблицей химический элемент Титан.

Обратите внимание, что после обозначения химического элемента Т не указано значение, что означает, что содержание элемента не является достаточно весомым. Обычный показатель для химических элементов в маркировки стали говорит о том, что содержание элемента не более 1−1,5%.

Обычный показатель для химических элементов в маркировки стали говорит о том, что содержание элемента не более 1−1,5%.

Возврат к списку

Перманентная маркировка на металле

Перманентная маркировка на металле, будь то нержавеющая сталь, алюминий, титан, латунь или медь, сопряжена с несколькими уникальными проблемами, но может быть выполнена несколькими способами.

Если вы хотите нанести постоянную метку на металл, есть несколько способов ее нанесения. Можно использовать любой метод маркировки, при котором часть металла удаляется для создания метки. Сюда входят методы травления и гравировки.

Методы поверхностной маркировки также являются вариантами, хотя они, как правило, основаны на нанесении на поверхность стойких, долговечных чернил, что может быть несколько громоздким и не всегда идеально подходит для более суровых условий.

Какой метод выбрать? Тип маркируемого металла иногда определяет наилучший метод маркировки. Например, в то время как очень твердые металлы можно штамповать с помощью ударного пресса, более эффективным решением может быть система лазерной маркировки в зависимости от ваших конкретных требований.

Например, в то время как очень твердые металлы можно штамповать с помощью ударного пресса, более эффективным решением может быть система лазерной маркировки в зависимости от ваших конкретных требований.

Или требования к применению могут диктовать, какой метод маркировки выбрать. Постоянная маркировка на металлических изделиях, которые будут подвергаться воздействию агрессивных химикатов или агрессивных сред, может лучше подходить для типов глубоких меток, наносимых стальным шрифтом, а не для поверхностных меток струйного принтера.

В конечном счете, наилучшее решение зависит от нескольких факторов, включая материал, область применения, бюджет и временные ограничения (если таковые имеются).

Итак, давайте рассмотрим три основных типа методов маркировки, которые можно использовать для перманентной маркировки на металле.

Травление Травление может быть выполнено несколькими методами, каждый из которых основан на воздействии на поверхность металла на заметную глубину. Изменение свойств поверхности показывает контраст, который является видимой меткой.

Изменение свойств поверхности показывает контраст, который является видимой меткой.

К наиболее распространенным методам травления относятся:

- Маркировочные инструменты с ЧПУ

- Ручные маркировочные инструменты

Подобно травлению, гравировка основана на смещении поверхности металла. Однако при гравировке или штамповке на поверхности остается гораздо более глубокий след.

Гравировка и штамповка являются идеальным решением для приложений, которые будут подвергаться воздействию агрессивных сред, а также для деталей, подлежащих окрашиванию или покрытию.

Общие методы гравировки включают:

- Ударные прессы

- Стальной тип и держатели

- Стальные штампы и штампы

- Ручные маркировочные инструменты

- Нумерационные головки

Маркировка поверхности обычно не удаляет поверхностный материал; вместо этого этот тип метода маркировки добавляет чернила, краску или фольгу на поверхность материала.

Общие методы маркировки поверхности включают:

- Промышленные краски

- Струйная печать

- Горячее тиснение

- Трафареты

Чтобы получить дополнительную информацию о нестандартных штампах, штампах, вставках, маркировочных машинах, промышленных красках, струйных принтерах или запросить расценки, свяжитесь с нами здесь.

Этот пост был опубликован 20 сентября 2022 г. и обновлен 3 марта 2023 г.

Стальные штампы, марки стали и держатели

GT SCHMIDT производит инструменты для маркировки стали с момента своего первого открытия в 189 г.5. На протяжении более 125 лет мы поставляем практически во все отрасли промышленности высококачественные и самые надежные стальные штампы, стальные типы, держатели штампов и держатели шрифтов.

Мы предлагаем широкий ассортимент инструментов для маркировки стали как для ручного, так и для машинного применения. Мы производим ручные штампы и держатели прямого типа ручного типа. Если вы занимаетесь маркировкой роликами, маркировкой прессом или маркировкой вращающимися роликами, у нас есть тип стали, стальные штампы, держатели машинного типа и опорные приспособления, необходимые для вашего приложения маркировки деталей.

Если вы занимаетесь маркировкой роликами, маркировкой прессом или маркировкой вращающимися роликами, у нас есть тип стали, стальные штампы, держатели машинного типа и опорные приспособления, необходимые для вашего приложения маркировки деталей.

Свяжитесь с нами

ПОСМОТРЕТЬ ВСЕ НАШИ ШТАМПЫ, ТИПЫ, МАТРИЦЫ И ДЕРЖАТЕЛИ

Стальные штампы

Тип стали

Стальные штампы

Типодержатели и держатели штампов

Общая информация о маркировке стали

ОБЩИЕ РЕКОМЕНДАЦИИ ПО НАНЕСЕНИЮ МАРКИРОВКИ: НАЛИЧИЕ СИМВОЛОВ, РАЗМЕР СИМВОЛОВ И ИНТЕРЕС

Символы с отступом

Размер символов следует определять путем измерения лицевой стороны инструмента, как показано на рисунках символов ниже. Инструменты Sharp Face и Aerocut измеряются на вершине выгравированной поверхности. Символы в стиле Flat Face и Outline измеряются по внешнему краю или общему размеру выгравированного лица.

Рельефные символы

Они являются исключением и измеряются от оттиска, а не от лицевой стороны штампа. Размер определяется высотой отпечатка в точке, где приподнятая часть встречается с фоном.

Символы с тиснением

Размер символа с тиснением измеряется в точке, где скос мужского штампа соприкасается с фоном.

ИНСТРУМЕНТЫ ДЛЯ МАРКИРОВКИ СТАЛИ GT SCHMIDT ДОСТУПНЫ В ОДНОМ ИЗ СЛЕДУЮЩИХ ПЯТИ ЛИЦ.

SHARP FACE

Символы с острым торцом используют острую кромку, где инструмент соприкасается с деталью. Острый инструмент для лица проникает легче, чем другие стили.

AEROCUT FACE

Гравированная поверхность Aerocut образует специально разработанную закругленную поверхность для маркировки оттисков с минимальным напряжением в точке контакта.

FLAT FACE

Плоские символы используются для создания более широкого впечатления. Эта поверхность часто используется на латуни или других цветных металлах или когда оттиск должен быть заполнен цветом.

КОНТУР ЛИЦА

Они имеют две резкие линии лица, чтобы создать впечатление двойной линии контурного символа. Этот стиль часто используется для выделения торговых названий или дизайнов.

AEROCUT DOT FACE

Эти поверхности имеют специально закругленные прерванные поверхности для минимально возможного напряжения. Они рекомендуются для фитингов высокого давления, самолетов и других деталей, где острые инструменты могут нарушить молекулярную структуру металла.

РАЗМЕР СИМВОЛОВ И ИНТЕРЕС

Определение требований к размеру символов для вашего знака:

Существует естественная тенденция выбирать больший размер символов, чем требуется. Это приведет к тому, что матрица может оказаться слишком длинной для области маркировки, или требования к тоннажу могут быть излишне увеличены.

Каждая буква или цифра занимает пространство, ширина которого равна высоте. Дроби (1/2, 1/4 и т. д.) составляются с символами в ряд, а не друг над другом. Дробь будет занимать место, равное буквам или цифрам того же размера.

Дробь будет занимать место, равное буквам или цифрам того же размера.

Например, символы 1/8″ расположены через 8 интервалов в дюйме. Маркировка слова «ЗАКАЛЕННОЕ» с помощью символа 1/8″ заняла бы один дюйм. То же чтение в символах размером 3/32 дюйма даст отметку длиной 3/4 дюйма.

При наличии особых требований наш логотип, штампы или шрифт могут быть увеличены на большую площадь или сжаты, чтобы можно было наносить легенду на ограниченном участке.

РАССТОЯНИЕ СТАНДАРТНОГО ТИПА

Расстояние стандартного типа легко определить. Пробел равен размеру символа, умноженному на общее количество символов в чтении. (т. е. если используется символ размером 1/16″, а слово из восьми символов будет иметь длину 1/2″). Символы сжатого и расширенного стиля уменьшат и увеличат эти размеры соответственно.

ПРЯМОЙ ИНТЕРФЕЙС ДЛЯ ЛОГОТИПА

Прямой интервал для логотипа определяется так же, как и стандартный интервал для шрифта. Каждый символ занимает пространство, равное размеру символа.

Интервал между логотипами с накаткой

Расстояние между логотипами с накатками рассчитывается так же, как и с прямыми логотипами, за исключением того, что перед и после чтения добавляется пробел, равный половине символа. Таким образом, бланк логотипа с накаткой на один символ длиннее, чем прямой логотип с тем же чтением.

Общие указания по маркировке

Глубина гравировки (стандарты GTS)

| Размер символов | Глубина |

| 3/64″ | 0,012″ |

| 1/16″ | 0,014″ |

| 3/32″ | 0,018″ |

| 1/8 дюйма | 0,023″ |

| 5/32″ | 0,028″ |

| 3/16″ | 0,031″ |

| 7/32 дюйма | 0,033″ |

| 1/4 дюйма | 0,035″ |

| 5/16″ | .040″ |

| 3/8″ | .050″ |

| 7/16″ | 0,055″ |

| 1/2 дюйма | 0,060″ |

| 5/8″ | 0,062″ |

| 3/4″ | 0,078″ |

| 1″ | 0,093″ |

Особо глубокая гравировка

Требуется, когда материал удаляется с детали после маркировки и требуется нанести ненормально глубокую маркировку. Штампы для клеймения имеют очень глубокую гравировку и плоскую поверхность, чтобы фон горячего штампа не касался материала.

Штампы для клеймения имеют очень глубокую гравировку и плоскую поверхность, чтобы фон горячего штампа не касался материала.

Гравировка с регулируемой глубиной

В некоторых случаях гравировка может быть меньше стандартной глубины. Товарные знаки и другие макеты надписей часто имеют неправильную форму, что может привести к неравномерному отпечатку. Выгравировав все символы и линии границ несколько мельче, матрица может «опуститься» (это означает, что матрица будет проникать в фон, так что вся метка будет одинаковой глубины).0003

Скосы

Угол или скос сторон выгравированных символов может изменяться в зависимости от конкретного применения. Однако на большинстве штампов для маркировки низкоуглеродистой стали выгравированы скосы под углом 45 градусов. Инструменты для клеймения или тиснения имеют более прямые стороны и плоские поверхности. Более тяжелые фаски и очень глубокая гравировка иногда используются для особо сложных работ по маркировке.

Требования к давлению для маркировки

Давление для маркировки одного символа Sharp Face (в тоннах)

Чтобы оценить требования к давлению при маркировке, умножьте тоннаж одного символа на количество знаков, которые должны быть нанесены. Чтобы отметить половину глубины, умножьте требуемый тоннаж на 0,75; чтобы отметить удвоенную глубину, умножьте требуемую тоннажность на 1,33; чтобы отметить трехкратную глубину, умножьте требуемую тоннажность на 1,7.

Чтобы отметить половину глубины, умножьте требуемый тоннаж на 0,75; чтобы отметить удвоенную глубину, умножьте требуемую тоннажность на 1,33; чтобы отметить трехкратную глубину, умножьте требуемую тоннажность на 1,7.

| Размер символов | Мягкая сталь | Мягкий алюминий | Инструментальная сталь | Глубина символов |

| 1/16 | 0,25 | 0,15 | 0,38 | .003 |

| 3/32 | 0,5 | 0,3 | 0,75 | .004 |

| 1/8 | 0,75 | 0,45 | 1,13 | .006 |

| 5/32 | 1 | 0,6 | 1,5 | .007 |

| 3/16 | 1,88 | 1,13 | 2,82 | .008 |

| 1/4 | 2,1 | 1,26 | 3,15 | .010 |

| 5/16 | 3 | 1,8 | 4,5 | . 013 013 |

| 3/8 | 4 | 2,4 | 6 | .016 |

| 7/16 | 4,75 | 2,85 | 7,13 | .016 |

| 1/2 | 5,7 | 3,42 | 8,55 | .017 |

| 5/8 | 7,5 | 4,5 | 11,25 | .020 |

| 3/4 | 9,25 | 5,55 | 13,88 | .020 |

| 7/8 | 11 | 6,6 | 16,5 | .020 |

| 1 | 13 | 7,8 | 19,5 | .020 |

СКАЧАТЬ ТАБЛИЦУ МАРКИРОВКИ ДАВЛЕНИЯ. заготовка

(Д x Ш x В)

шаг: (ВxГ)

ТИП ПАЗОВОЙ НАКАТКИ

L = длина

W = ширина

H = высота

Hg = высота от середины паза

до дно матрицы

Wg = ширина паза

D = глубина канавки

A = угол

(Д x Ш x В)

канавка: (Hg x Wg x D угол: A)

ТИП ШАГОВОЙ НАКАТКИ

L = длина

W = ширина

H = высота

Hs = высота от ступени до дна матрицы

D = глубина ступени

Wb = общая ширина заготовки

A = угол

(Д x Ш x В)

шаг: Hs x D угол: A)

НАКАТКА (КРУГЛАЯ)

D = диаметр

W = ширина

Db = диаметр отверстия

K = ширина паза

K/2 = глубина шпоночного паза

(Г x Ш x Г x K x K/2)

- Руководство по инструменту для маркировки стали

нужно индивидуальное решение?

Наш собственный проектно-конструкторский отдел предлагает полный спектр услуг и поддержки, чтобы обеспечить успешное выполнение вашего проекта по маркировке.

Минус марганца – повышение чувствительности сплава к перегреву.

Минус марганца – повышение чувствительности сплава к перегреву. Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО).

Наиболее обширная категория, используемая в строительстве при создании сварных металлоконструкций, в машиностроении, для сооружения сетей инженерных коммуникаций. К ней относятся – стали обыкновенного качества, качественные углеродистые, низко- и среднелегированные марки. Конструкционные стальные сплавыподвергаются различным видам термической (ТО) и химико-термической обработки (ХТО). По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

По мере твердения выделяются газы, создающие имитацию кипения состава. Для раскисления в этом случае используется марганец. Обычно к этой категории относятся малоуглеродистые марки. Их выгружают из печи практически сразу после внесения раскислителей. В отдельных случаях расплав раскисляют в ковше. Из кипящих сплавов производят прокат крупного сечения, который затем переплавляют на материал более высокого качества или подвергают горячей деформации для получения проката меньших размеров сечения.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости.

Сплавы этого класса образуются при высоких концентрациях хрома, никеля и марганца. Они отличаются высоким уровнем ударной вязкости. Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%. Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.