Магнитно-импульсная сварка

Магнитно-импульсная сварка

Магнитно-импульсная сварка, согласно ГОСТ 2601-84. Сварка металлов. Термины и определения основных понятий, сварка с применением давления, при которой соединение осуществляется в результате соударения свариваемых частей, вызнанного воздействием импульсного магнитного поля.

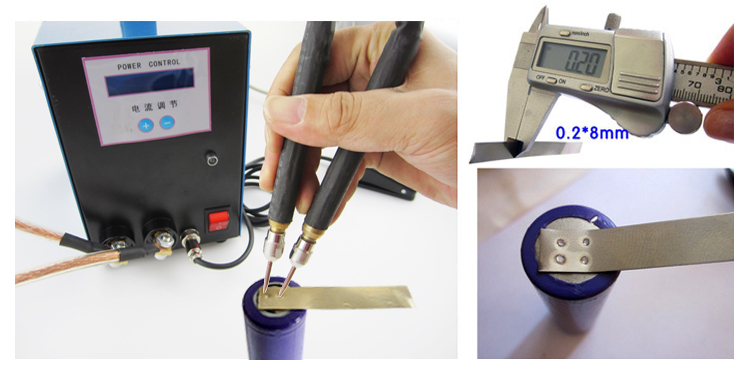

Применение этого способа целесообразно для получения всевозможных соединений трубчатых деталей между собой и с другими деталями, а также плоских деталей по наружному и внутреннему контуру. Магнитно-импульсным способом можно сваривать практически любые материалы в однородном и разнородном сочетаниях. Диапазон толщин метаемых деталей составляет 0,5-2,5 мм.

Магнитно-импульсная сварка позволяет получать качественные соединения разнородных металлов. Она высокопроизводительна, проста в управлении, легко автоматизируется. Это делает магнитно-импульсную сварку перспективным способом соединения деталей.

Магнитно-импульсная сварка металлов использует силы электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля и самим магнитным потоком.

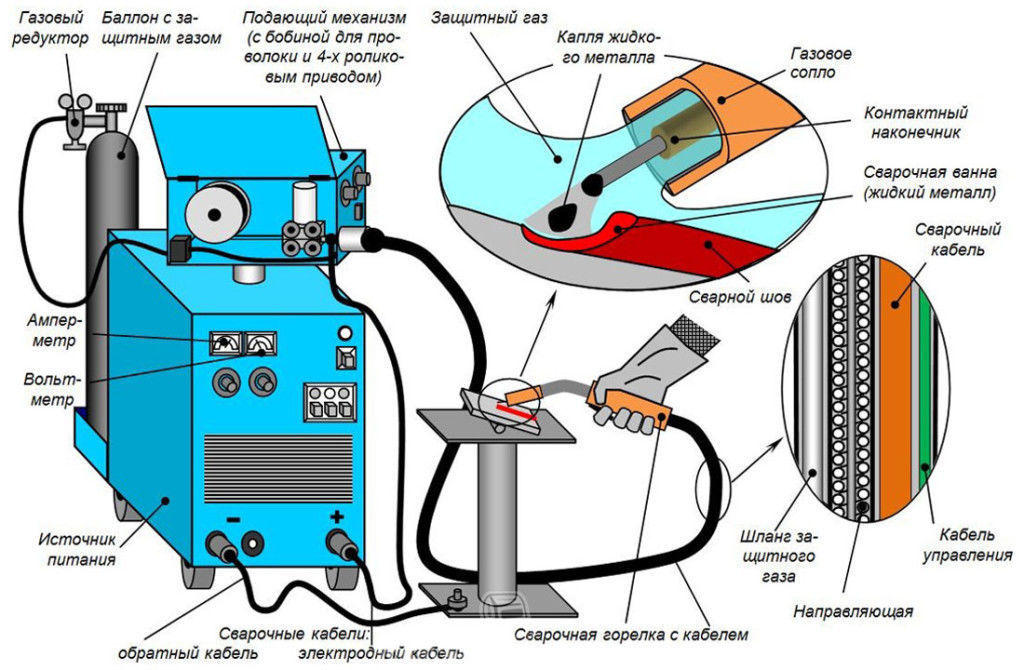

В установку для магнитно-импульсной сварки (рис. 1) входят:

- Зарядное устройство 1. Состоит из высоковольтного трансформатора и выпрямителя.

- Коммутирующее устройство 3. Включается при подаче поджигающего импульса на вспомогательный электрод и вызывает разряд батареи высоковольтных конденсаторов 2 на индуктор 4.

- Свариваемые детали 5 и 6 устанавливают внахлестку под углом, а одну к другой — с зазором δ между ними.

- Индуктор 4 устанавливают на поверхности, противоположной свариваемой. Чтобы избежать перемещения при сварке, деталь 6 жестко закрепляют в опоре 7. Закрепление детали 5 обеспечивает перемещение ее свариваемого конца в направлении детали 6.

Рис. 1. Принципиальная схема магнитно-импульсной сварки

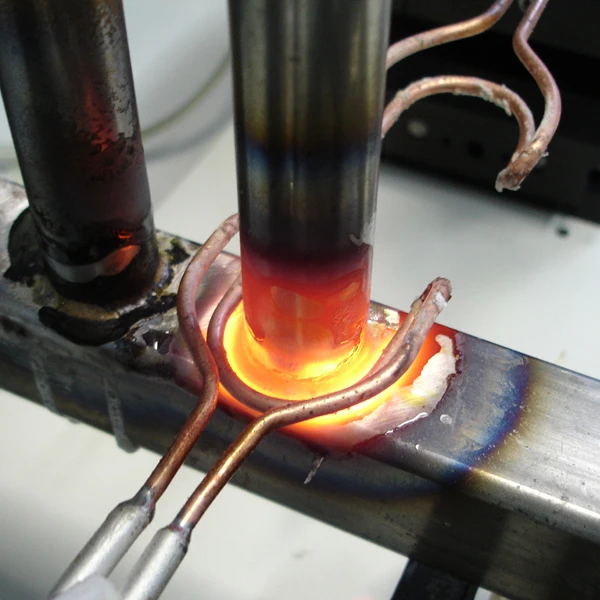

При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в этой заготовке ток. Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 и деталью 5. В результате деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 и деталью 5. В результате деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

Магнитно-импульсная сварка позволила получать соединения деталей в однородном и разнородном сочетании материалов (Х18Н10Т+AMг6, Cu+Al и др.), примеры таких деталей показаны на рис. 2.

Рис. 2. Сваренные детали двигателей и холодильных агрегатов из однородных и разнородных материалов

На рис. 3 показан электронный прибор – тиристор таблеточного типа и микрошлиф зоны сварки. Манжеты тиристора, изготовленные из меди толщиной 0,5 мм и покрытые никелем, сварены по схеме встречного метания. На микрошлифе видно, что в сварном шве остался слой никеля. Поэтому соединение обладает высокой коррозионной стойкостью.

Герметизация тиристора и конденсатора является заключительной операцией при изготовлении данных приборов.

Рис. 3. Тиристор таблеточного типа, полученный с помощью магнитно-импульсной сварки

На рис. 4 показан конденсатор, герметизированный магнитно-импульсной сваркой.

Рис. 4. Конденсатор электротехнического производства

Проводимые испытания экспериментального участка трубопровода, изготовленного с применением магнитно-импульсной технологии, подтвердили высокое качество антикоррозионной защиты зоны труб, прилегающей к сварному стыку.

При изготовлении деталей и узлов различного назначения используется совмещение магнитно-импульсных технологий, например, резки и калибровки, резки и формовки, резки и сборки и других. Результат совмещения операций формовки и сварки могут служить полученные с их помощью корпуса электросоединителей бортовых кабелей ракетно-космической техники (рис. 5).

Рис. 5. Корпуса электросоединителей бортовых кабелей ракетно-космической техники

Корпуса, изображенные на рис. 5. изготавливали из алюминиевой фольги толщиной 0,15 мм. Такая продукция используется в бортовых системах 10 типов ракетной техники.

Только для ракеты одного типа достигнуто снижение веса не менее чем в 17 раз, уменьшение габаритных размеров в 1,5–2 раза.

Магнитно-импульсная сборка и сварка

К основным сборочным операциям, выполняемым магнитно- импульсным методом, относят:

- запрессовку труб в трубные решетки;

- опрессовку кабельных наконечников;

- опрессовку штуцеров в шлангах высокого давления;

- опрессовку наконечников на канаты;

- соединение проводов трубкой.

Наиболее распространенной сборочной операцией, выполняемой магнитно-импульсным методом, является соединение трубчатой детали со стержнем или с другой трубчатой деталью посредством обжима наружной трубы по внутренней. Так можно соединять детали из разнородных металлов, сварка которых затруднена или невозможна. Процесс передачи теплоты от одного теплоносителя к другому — один из наиболее важных и часто используемых в технике процессов. Устройство, в котором осуществляется теплообмен между двумя или несколькими теплоносителями либо между теплоносителем и поверхностью твердого тела называется теплообменным аппаратом или теплообменником.

Импульсные методы крепления труб, к которым относится и магнитно- импульсный метод, позволяют крепить трубы из любых высокопрочных материалов в отверстиях трубных досок практически сколь угодно большой толщины. На рис. 6 показана схема магнитно-импульсного закрепления латунных труб в стальных трубных решетках теплообменников.

Рис. 6. Схема магнитно-импульсной запрессовки трубы в трубную решетку теплообменника

В отверстие трубной решетки 3 вставляется труба 2 (рис. 6). Внутрь конца трубы 2 вставляется цилиндрический индуктор 1. При разряде происходит раздача трубы 2, которая запрессовывается в трубную решетку 3.

Магнитно-импульсная сборка может успешно применяться при изготовлении узлов автомобилей, в авиакосмической технике — при сборке рам, ферм, тяг управления, при запрессовке рубашки охлаждения в корпус камеры сгорания жидкостного реактивного двигателя, в нефтяной промышленности — при производстве коррозионно-стойких трубопроводов и др. , при изготовлении товаров широкого потребления и производстве медицинской техники.

, при изготовлении товаров широкого потребления и производстве медицинской техники.

Особенности и преимущества магнитно-импульсной сборки:

- импульсный характер нагружения и строгая дозировка энергии, что позволяет выполнять сборку хрупких неметаллических оснований (керамика, стекло, углепластик) с металлическими элементами. В ряде случаев магнитно-импульсная обработка является едва ли не единственно возможной при осуществлении операций сборки пластическим деформированием;

- отсутствие промежуточных сред, бесконтактное воздействие давления магнитного поля на деталь, возможность осуществления операций сборки через стенки неэлектропроводных защитных оболочек в стерильных условиях, вакууме, среде инертных газов;

- высокая производительность процесса сборки.

Понравилась статья? Всё ли вам понятно? Хотел вам порекомендовать заглянуть на наш YouTube канал. Так же посмотреть уже готовые проекты на скачивание, среди которых чертежи, схемы и 3D-модели.

Поделиться статьёй:

SVARKA-INFO.COM — виртуальный справочник сварщика

Главная » Сварочные технологии

Альтернативные источники энергии

2022-09-05

…

Владимир Будянов. Альтернативные технологии, Россия и Новый мировой порядок.

2022-08-31

Доктора наук Сергей Салль, Анатолий Конев, Валерий Дудышев (акад. Российской экологической академии) и ряд других учёных работают над созданием эффективных технологий, направленных на решение ключевых проблем человечества. Но на их пути стоит Всемирное мировое правительство… Передовые русские учёные обоснованно связывают современную мировую политику, направленную на установление Нового мирового порядка на основе всесилия «золотого тельца», с повсеместным обязательным подавлением новых технологий, в первую очередь энергетических и. ..

..

Альтернативная энергия своими руками: обзор лучших возобновляемых источников электричества

2017-12-21

Сегодня всем известно, что запасы углеводородов на Земле имеют свой предел. С каждым годом все труднее становится добывать нефть и газ из недр. Кроме того, их сжигание наносит непоправимый ущерб экологии нашей планеты. Несмотря на то, что технологии производства возобновляемой энергии сегодня очень эффективны, государства не спешат отказываться от сжигания топлива. При этом, цены на энергоносители растут с каждым годом, заставляя простых граждан все больше и больше раскошеливаться. В связи с этим, производство альтернативной энергии сегодня…

Альтернативные виды энергии. Обзор источников электичесива

2017-12-21

Ограниченные запасы ископаемого топлива и глобальное загрязнение окружающей среды заставило человечество искать возобновляемые альтернативные источники такой энергии, чтобы вред от ее переработки был минимальным при приемлемых показателях себестоимости производства, переработки и транспортировки энергоресурсов. Современные технологии позволяют использовать имеющиеся альтернативные энергетические ресурсы, как в масштабе целой планеты, так и в пределах энергосети квартиры или частного дома.

Буйное развитие жизни на протяжении нескольких…

Современные технологии позволяют использовать имеющиеся альтернативные энергетические ресурсы, как в масштабе целой планеты, так и в пределах энергосети квартиры или частного дома.

Буйное развитие жизни на протяжении нескольких…

Альтернативные технологии — Россия и Новый мировой порядок.

2017-12-21

http://www.dal.by/news/89/28-08-12-25/ Альтернативные технологии, Россия и Новый мировой порядок Доктора наук Сергей Салль, Анатолий Конев, Валерий Дудышев (акад. Российской экологической академии) и ряд других учёных работают над созданием эффективных технологий, направленных на решение ключевых проблем человечества. Но на их пути стоит Всемирное мировое правительство… Передовые русские учёные обоснованно связывают современную мировую политику, направленную на установление Нового мирового порядка на основе всесилия «золотого…

Аккумуляторы для солнечных батарей

2017-12-21

Аккумуляторы для солнечных батарей — это буфер, обеспечивающий накопление энергии посредством обратимых химических реакций, благодаря чему гарантируется работа в циклическом режиме.

Аккумуляторы для рынка возобновляемых источников энергии

2017-12-21

Журнал РАДИОЛОЦМАН, июнь 2014

Bruce Dorminey

Renewable Energy World Magazine

Как развивающиеся, так и развитые страны мира имеют веские основания задуматься об использовании аккумуляторных технологий. И вот почему.

С тех дней, когда ваш дедушка вынужден был периодически открывать капот, чтобы добавить воды в свинцово-кислотную батарею, технология аккумуляторов прошла долгий путь.

Всего десять лет назад идея, что блоки аккумуляторов скоро будут «сглаживать потоки энергии», текущей от ветряных и солнечных ферм в электрические сети, казалась почти фантастической. …

…

Безтопливные генераторы — уже реальность (+видео) — Форум Izhcommunal.ru

2017-06-30

Гидроэнергоблок для безплотинных ГЭС Изобретатель Ленёв Николай Иванович. Патент №2166664 В изобретении предлагается оригинальный, ранее не использовавшийся ни в одной из существующих конструкций, способ использования энергии как водного потока любого вида (рек, ручьёв, приливов, морской волны и т.д.) так и движения воздушных масс. При этом используется естественный поток, без предварительного преобразования (строительства дамб, каналов, напорных труб). Данный способ отъёма мощности водного потока является наиболее выгодным и с экологической…

Альтернативная энергетика

2017-06-22

содержание презентации «Альтернативная энергетика.ppt»

№

Слайд

Текст

1

Альтернативная энергия

в помощь Экологии и Энергосбережению Псков 2010г.

Автономная некоммерческая организация Cоциально-консультационный центр «ПсковРегионИнфо» Альтернативная Энергия

2

Возобновляемые источники энергии

Автономная некоммерческая организация Cоциально-консультационный центр «ПсковРегионИнфо» Альтернативная Энергия. Возобновляемые источники энергии – это не альтернатива существующей энергетике, а ее будущее, и вопрос лишь в том, когда…

Возобновляемые источники энергии – это не альтернатива существующей энергетике, а ее будущее, и вопрос лишь в том, когда…

Магнитно-импульсная сварка

Поделиться:

Магнитно-импульсная сварка

16.01.2017

Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

В установку для магнитно-импульсной сварки входят: зарядное устройство 1, состоящее из высоковольтного трансформатора и выпрямителя; коммутирующее устройство 3, включающееся при подаче поджигающего импульса на вспомогательный электрод и вызывающее разряд батареи высоковольтных конденсаторов 2 на индуктор 4. Свариваемые детали 5 и 6 устанавливают внахлестку под углом а одна к другой с зазором б между ними. Индуктор 4 устанавливают на поверхности, противоположной свариваемой. Для предотвращения перемещения при сварке деталь 6 жестко закрепляют в опоре 7. Закрепление детали 5 должно обеспечить перемещение ее свариваемого конца в направлении детали 6.

Свариваемые детали 5 и 6 устанавливают внахлестку под углом а одна к другой с зазором б между ними. Индуктор 4 устанавливают на поверхности, противоположной свариваемой. Для предотвращения перемещения при сварке деталь 6 жестко закрепляют в опоре 7. Закрепление детали 5 должно обеспечить перемещение ее свариваемого конца в направлении детали 6.

При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в этой заготовке ток. Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 и деталью 5, вследствие чего деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

При магнитно-импульсной сварке давление на метаемый элемент передается мгновенно (со скоростью распространения магнитного поля), и движение сообщается не отдельным участкам, как при сварке взрывом, а всей метаемой детали. Для обеспечения последовательного перемещения зоны контакта при сварке детали устанавливают свариваемыми поверхностями под углом одна к другой, метаемую деталь перед сваркой обрабатывают «на ус». Соединение, как и при сварке взрывом, образуется в результате косого соударения свариваемых поверхностей. При этом создаются условия для очистки свариваемых поверхностей от оксидов и загрязнений кумулятивной струей и для интенсивной пластической деформации поверхностей металла с образованием между ними металлических связей.

Для обеспечения последовательного перемещения зоны контакта при сварке детали устанавливают свариваемыми поверхностями под углом одна к другой, метаемую деталь перед сваркой обрабатывают «на ус». Соединение, как и при сварке взрывом, образуется в результате косого соударения свариваемых поверхностей. При этом создаются условия для очистки свариваемых поверхностей от оксидов и загрязнений кумулятивной струей и для интенсивной пластической деформации поверхностей металла с образованием между ними металлических связей.

Формирование сварного соединения возможно и между параллельно расположенными поверхностями. При этом вследствие рассеяния магнитного поля на концах индуктора распределение давления вдоль образующей метаемого элемента неравномерное — меньше по концам и больше в средней части. При таком нагружении первоначально прямолинейный метаемый элемент, перемещаясь к моменту встречи с неподвижной деталью, становится выпуклым, и плоское соударение переходит в косое, распространяющееся в общем случае в двух противоположных направлениях от зоны начального контакта.

Существуют три основные схемы магнитно-импульсной сварки: обжатием трубчатых заготовок с применением индуктора, охватывающего заготовку; раздачей трубчатых заготовок с применением индуктора, помещенного внутрь заготовки; деформированием листовых заготовок плоским индуктором. Для предотвращения деформации тонкостенных элементов в процессе сварки внутрь трубы 1 вставляют металлическую оправку, удаляемую после сварки.

Действие импульсного магнитного поля на метаемый элемент зависит главным образом от длины и числа витков индуктора, напряжения разряда, емкости батареи конденсаторов, энергии разряда, индуктивности и активного сопротивления разрядного контура, площади внутренней поверхности индуктора в поперечном сечении.

Целесообразно применение этого способа для получения всевозможных соединений трубчатых деталей между собой и с другими деталями, а также плоских деталей по наружному и внутреннему контуру. Магнитно-импульсным способом можно сваривать практически любые материалы в однородном и разнородном сочетаниях. Диапазон толщин метаемых деталей составляет 0,5—2,5 мм.

Диапазон толщин метаемых деталей составляет 0,5—2,5 мм.

Одна из основных проблем расширения области применения магнитно-импульсной сварки — получение сильных импульсных магнитных полей при высокой стойкости индуктора. Для разрешения этой проблемы необходимо создание новых и совершенствование существующих конструкций индукторов, применение высокопрочных материалов как для токопроводов, так и для элементов механического усиления, разработка новых схем магнитно-импульсных установок.

Источник: svarkainfo.ru

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Рейтинг статьи:

Просмотров: 883

Поделиться:

Теги

История (1) Ковка (1039) Самоделки (1) Сварка (1008)

Еще

1.3 Физические основы магнитно-импульсной обработки металлов. Магнитно-импульсная сварка

Магнитно-импульсная сварка

курсовая работа

Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком импульса. В отличие от других известных методов деформирования при магнитно-импульсной обработке электрическая энергия непосредственно преобразуется в механическую и импульс давления магнитного поля действует непосредственно на заголовку без участия какой-либо передающей среды. Это позволяет осуществлять деформирование как в вакууме, так и в любой среде, не препятствующей распространению магнитного поля. В установку для магнитно-импульсной обработки обычно входят зарядное устройство 1, состоящее из высоковольтного трансформатора и выпрямителя, коммутирующее устройство З, включающееся при подаче поджигающего импульса на — вспомогательный электрод и вызывающее разряд батареи высоковольтных конденсаторов 2 на индуктор 4.

В отличие от других известных методов деформирования при магнитно-импульсной обработке электрическая энергия непосредственно преобразуется в механическую и импульс давления магнитного поля действует непосредственно на заголовку без участия какой-либо передающей среды. Это позволяет осуществлять деформирование как в вакууме, так и в любой среде, не препятствующей распространению магнитного поля. В установку для магнитно-импульсной обработки обычно входят зарядное устройство 1, состоящее из высоковольтного трансформатора и выпрямителя, коммутирующее устройство З, включающееся при подаче поджигающего импульса на — вспомогательный электрод и вызывающее разряд батареи высоковольтных конденсаторов 2 на индуктор 4.

Рис. 1.3. Принципиальная схема процесса магнитно-импульсной обработки металлов.

При прохождении разрядного тока через индуктор в окружающем его пространстве образуется электромагнитное поле, которое в соответствии с законом электромагнитной индукции наводит токи в заготовке 5. В результате взаимодействия тока, наведенного в заготовке, с электромагнитным полем индуктора возникают динамические воздействия на заготовку и ее деформация.

В результате взаимодействия тока, наведенного в заготовке, с электромагнитным полем индуктора возникают динамические воздействия на заготовку и ее деформация.

Электродинамические силы взаимодействия между индуктором и деформируемой металлической заготовкой зависят от электрических и магнитных характеристик, а также размеров и взаимного расположения индуктора и заготовки.

Для разгона метаемого элемента при магнитно-импульсной сварке необходимо сильное магнитное поле. Энергия, накапливаемая в батарее конденсаторов, сравнительно невелика. Эффективность использования этой энергии на разгон метаемого элемента зависит от правильного расчета электродинамических сил, действующих на индуктор и деформируемую заготовку. Поэтому важно знать основные параметры процесса магнитно-импульсной сварки металлов.

Одним из наиболее важных параметров является энергия, запасаемая в батарее конденсаторов:

W=0,5CU2 (1)

Параметры разрядного контура при магнитно-импульсной обработке подбираются такими, чтобы разряд был периодическим.

В большинстве процессов магнитно-импульсной обработки, в том числе и при магнитно-импульсной сварке, заготовка под действием магнитного поля деформируется, что ведет с изменению w и p вследствие изменения параметров системы индуктор — заготовка. Это значительно усложняет расчет давлений при магнитно-импульсной обработке металлов.

Энергия, накопленная в конденсаторной батарее, при разряде превращается в полезную механическую работу деформаций заготовки и теряется на нагрев цепи.

Полный баланс энергии системы к концу процесса деформации:

W=W1+W2+W3 (2)

Для повышения КПД следует стремиться к уменьшению потерь энергии на нагрев установки, индуктора и заготовки.

Тепловые потери пропорциональны активному сопротивлению, зависящему от глубины проникновения магнитного поля , которая при деформации плоских заготовок должна быть меньше толщины материала заготовки.

При больших частоте разряда и удельной электрической проводимости материала заготовки глубина проникновения магнитного поля невелика и ограничивается поверхностных слоем заготовки.

В расчетах активного сопротивления проводника считают, что ток протекает только в слое с равномерной плотностью и за пределами этого слоя отсутствует.

Точное определение активного сопротивления системы индуктор — заготовка представляет значительные трудности, так как в процессе деформации заготовки вследствие изменения круговой частоты разряда w изменяется толщина скин-слоя, а вследствие нагрева проводников изменяется их удельное сопротивление. Этому

Для упрощения расчетов принимают, что весь ток в проводнике сосредоточен в середине скин-слоя. В связи с этим расчетный зазор между индуктором и заготовкой можно определить соотношением:

zp=zг+0,5(?и+?з)

где zг — геометрический зазор между индуктором и заготовкой; ?и, ?з— глубина проникновения тока для материалов индуктора и заготовки, определенная по формуле:

?=v2/(щм0у0)

С увеличением круговой частоты разряда уменьшается активное сечение проводников, а следовательно, увеличивается их активное сопротивление. При магнитно-импульсной сварке или штамповке в металлическую матрицу тонких заготовок проникновение магнитного поля через заготовку приводит к появлению так называемой магнитной подушки. Сущность этого явления состоит в том, что объем поля, проникшего между свариваемыми поверхностями заготовок или между заготовкой и металлической матрицей, уменьшается с уменьшением зазора между ними. Поскольку общий магнитный поток

При магнитно-импульсной сварке или штамповке в металлическую матрицу тонких заготовок проникновение магнитного поля через заготовку приводит к появлению так называемой магнитной подушки. Сущность этого явления состоит в том, что объем поля, проникшего между свариваемыми поверхностями заготовок или между заготовкой и металлической матрицей, уменьшается с уменьшением зазора между ними. Поскольку общий магнитный поток

Ф1=Н Fп

Где Fп — площадь, пронизываемая полем, H — напряженность поля в зазоре между заготовкой и инструментом должен сохраняться, напряженность поля Н в зазоре при деформации заготовки будет увеличиваться и может достичь значений, при которых будет наблюдаться резкое снижение скорости деформирования.

Во избежание появления «магнитной подушки» длительность импульса магнитного поля не должна превышать длительность деформирования заготовки, или tд < tм, где tд —время, необходимое для перемещения трубчатой заготовки на требуемую величину; tм — длительность импульса, при которой магнитное поле не проникает на значительную глубину в стенку трубчатой заготовки.

«Магнитная подушка» может появиться также при обжиме трубчатой заготовки на неметаллической оправке или без оправки.

Наиболее широко применяют способ деформирования при магнитно-импульсной обработке металлов, основанный на использовании динамических усилий отталкивания, возникающих между индуктором и заготовкой при разряде батареи конденсаторов через индуктор. [11]

автореферат диссертации по обработке конструкционных материалов в машиностроении, 05.03.06, диссертация на тему:Технология магнитно-импульсной сварки тонкостенных трубчатых деталей

Автореферат диссертации по теме «Технология магнитно-импульсной сварки тонкостенных трубчатых деталей»

На правах рукописи

Бацемакин Максим Юрьевич

ТЕХНОЛОГИЯ МАГНИТНО-ИМПУЛЬСНОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ

Специальность 05.03.06 — «Технология и машины сварочного производства»

АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук

003066633

Ростов-на-Дону 2007

003066633

Работа выполнена в ГОУ ВПО Донском государственном техническом университете (ДГТУ).

Научный руководитель: доктор технических наук, профессор

Стрижаков Е.Л.

Официальные оппоненты: доктор технических наук, профессор

Дюргеров Н.Г.

кандидат технических наук Курганов В.В.

Ведущее предприятие: Самарский государственный

аэрокосмический университет им Королева.

Защита состоится 30 октября 2007 года в 14 часов на заседании диссертационного Совета Д212.058.01 в Донском государственном техническом университете по адресу: 344010, г. Ростов-на-Дону, пл. Гагарина 1, ауд. 252

С диссертацией можно ознакомиться в библиотеке Донского государственного технического университета.

Автореферат разослан сентября 2007 года.

Ученый секретарь диссертационного совета, канд. техн. наук, доцент

А.И. Шипулин

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы.

Тонкостенные трубчатые конструкции широко применяются в устройствах, авиационной и космической техники. Для этих деталей характерны сложный профиль сечения, большие перепады размеров, изменение формы, наличие различных отверстий, ребер жёсткости и т. д.

Для этих деталей характерны сложный профиль сечения, большие перепады размеров, изменение формы, наличие различных отверстий, ребер жёсткости и т. д.

Тонкостенные трубчатые детали, в основном, являются корпусными и обеспечивают механическую прочность отдельных частей конструкций, но чаще всего, они служат для экранировки паяных элементов от радиопомех. Материал, из которого изготавливают корпусные детали, должен быть легким и иметь хорошую электропроводность.

Традиционные методы механической обработки резанием не могут быть рекомендованы для внедрения в серийное производство облегчённых деталей из-за низкого коэффициента использования материала и большой трудоемкости процесса.

Одним из направлений снижения трудоёмкости, при изготовлении тонкостенных трубчатых деталей различной формы является получение их штампосварными. Заготовки предварительно штампуются, а затем паяются или свариваются по образующей одним из видов микросварки. Но и в этом случае, трудоемкость остается достаточно высокой. При применении пайки требуется использование дорогостоящих и дефицитных припоев. Контактная и лазерная сварка тонкостенных деталей требует применения трудоёмкой дорогостоящей оснастки. Получение соединений сложного профиля при данных способах неизбежно приводят к большому проценту брака.

При применении пайки требуется использование дорогостоящих и дефицитных припоев. Контактная и лазерная сварка тонкостенных деталей требует применения трудоёмкой дорогостоящей оснастки. Получение соединений сложного профиля при данных способах неизбежно приводят к большому проценту брака.

Для формовки и сварки тонкостенных трубчатых деталей перспективно использовать магнитно-импульсную обработку (МИО) существенно упрощающую схему обработки.

Однако, при изготовлении деталей, не имеющих замкнутый контур, МИО не рекомендуется. Типовым процессом магнитно-импульсной сварки соединения осуществляются в процессе косого соударения, что не выполнимо при получении тонкостенных деталей.

В ДГТУ на кафедре «Машины и автоматизация сварочного производства» совместно со специалистами ГКНПЦ им. М. В. Хруничева разработан процесс магнитно-импульсной сварки

нахлёсточных соединений предварительно сформованной тонколистовой заготовки. Процент выхода годных деталей при данном виде микросварки значительно возрастает. МИО позволяют совместить отдельные переходы и снизить трудоемкость изготовления корпусных деталей.

МИО позволяют совместить отдельные переходы и снизить трудоемкость изготовления корпусных деталей.

Однако, литературный и патентный поиск не выявил публикаций с результатами исследовательских и опытно -конструкторских работ по реализации совмещенного процесса сварки-формовки. Не исследовано влияние величины исходного зазора между соединяемыми кромками, степени деформации материала и разрежения в технологической камере на качество соединения.

Цель работы.

Разработка совмещенного процесса магнитно-импульсной сварки-формовки (МИСФ) тонкостенных трубчатых деталей. Создание научно обоснованных методов выбора и расчета энергетических параметров технологии.

Для реализации поставленной цели необходимо было решить ряд задач:

1. Научно обосновать выбор комбинированного процесса магнитно-импульсной сварки-формовки для изготовления тонкостенных штампосварных трубчатых деталей.

2. Создать экспериментальное оборудование и исследовать совмещенный процесс МИСФ.

3. Разработать алгоритм выбора и расчета рациональных параметров технологии и оборудования МИСФ.

4 Разработать технологию и автоматизированное

оборудование МИСФ.

5. Внедрить результаты исследований и проектных

изысканий в производство.

Методы исследования.

Анализ процесса магнитно-импульсной сварки-формовки осуществлялся на основе теории электроэрозионной обработки, дислокационной теории образования соединений в твёрдой фазе, электродинамики.

Качество сварного соединения оценивалось по результатам испытаний на механическую прочность, термостойкость, герметичность, а так же металлографическими исследованиями.

Электромагнитные параметры обработки регистрировались

современными электронными измерительными приборами с использованием специально разработанных датчиков.

Научная новизна.

Вскрыт механизм принципиально нового способа магнитно-импульсной сварки тонкостенных трубчатых деталей, выявлена взаимосвязь между деформацией заготовки, магнитно-импульсным воздействием и формированием неразъемного соединения в твердой фазе.

Обосновано использование магнитно-импульсной обработки для электроэрозионной очистки (ЭЭО) между соединяемыми поверхностями. ЭЭО происходит в результате электрического пробоя зазора между соединяемыми поверхностями и выплеска жидкого металла с загрязнениями из зоны сварки.

Установлено, что магнитно-импульсное воздействие необходимо формировать таким образом, что бы элекгроэрозионная очистка и формообразование были завершены до сближения очищенных поверхностей под действием магнитного давления.

Определены соотношения между удельной энергией необходимой для осуществления формообразования \Л/ф и удельной энергией необходимой для реализации сварочного процесса \А/СВ. При условии У\/СВ/\Л/Ф<0,9 возможен непровар -необходимо увеличить энергию воздействия. Если \Л/фЛЛ/св>1Д -процесс, в принципе, не реализуется.

Разработан алгоритм расчета и выбора параметров техпроцесса и оборудования, отличающийся тем, что энергетические характеристики магнитно-импульсной обработки определяются с учетом электроэрозионной очистки поверхностей, соотношения энергий необходимых для реализации процессов формообразования и сварки, соединения материалов в твёрдой фазе. }

}

Практическая ценность и реализация результатов работы.

Результаты исследований и алгоритм расчета параметров процесса МИСФ были использованы при разработке технологии и оборудования для изготовления облегчённых экранирующих корпусов электросоединителей. Работы проводились в рамках программы исследовательских работ ГКНПЦ им. М.В. Хруничева и ДПУ.

Полученные результаты использованы в учебном процессе

Донского государственного технического университета.

На защиту выносится: результаты экспериментальных и теоретических исследований нового комбинированного магнитно-импульсного способа получения штампосварных трубчатых деталей. — гипотеза формирования соединения в процессе МИСФ; условия качественной обработки при МИСФ; алгоритм расчета и выбора параметров техпроцесса и оборудования МИСФ;

проектные изыскания и разработанные конструкции установки и инструмента.

Апробация работы. Основные результаты работы докладывались и обсуждались на:

заседаниях кафедры «Машины и автоматизация сварочного производства» ДГТУ, 2001-2007.

IV международной научно-технической конференции по динамике технологических систем, г. Ростов-на-Дону, 2001.

научно-технической конференции «Сварка на рубеже веков» МГТУ им. Н.Э. Баумана г. Москва, 2002.

научно-технической конференции «Эффективные материалы, технологии и оборудование для сварки плазмы, нанесение покрытий, металлообработки и порошковой металлургии», г. Ростов-на-Дону, 2004.

II междуйародной научно-технической конференции «Металлофизика, механика материалов и процессов деформирования» — Металлдеформ. г. Самара, 2004.

международной научно-технической конференции «Магнитно-импульсная , обработка материалов. Пути совершенствования и развития», г. Самара, 2007.

ежегодных научно-технических конференциях студентов и профессорско-преподавательского состава ДГТУ, 2000-2007.

Публикации. По теме диссертации опубликовано 15 научных статей и докладов, получены два патента на изобретения.

Объём и структура диссертации. Диссертационная работа состоит из введения, пяти глав, заключения, списка литературы, содержащего 113 наименований и приложения.

Диссертационная работа состоит из введения, пяти глав, заключения, списка литературы, содержащего 113 наименований и приложения.

Диссертация изложена на 140 страницах машинописного текста, содержит 15 таблиц, 47 рисунков.

СОДЕРЖАНИЕ РАБОТЫ. Во введении обоснована актуальность и необходимость решения данной проблемы, сформулирована цель работы, изложены основные положения, которые составляют научную новизну и выносятся на защиту

В первой главе проанализированы проблемы получения тонкостенных трубчатых деталей, выявлено, что традиционные технологии имеют существенные недостатки

Механической обработкой резанием можно получить осесимметричные тонкостенные детали с одной установки без ребер жесткости, но ограничения по толщине и низкий коэффициент использования материала не позволяет рекомендовать данный метод для внедрения в серийное производство Многопереходной штамповкой получить данные тонколистовые детали затруднительно или вообще не возможно.

Целесообразно изготовление таких деталей штампосварными из плоских заготовок с образованием нахлесточного сварного соединения по образующей конструкции. В работе проанализирована возможность использования в этих целях конденсаторной, лазерной и индукционной микросварки.

Для реализации этой идеи перспективно использование магнитно-импульсной обработки, осуществляющей силовое- и тепловое воздействие на обрабатываемое изделие.

Проблемы, связанные с использованием в технологических целях импульсных магнитных полей, в России и ближнем зарубежье решаются в МГТУ им. Баумана, ИЭС им. Патона, СГАУ им. Королева, ДГТУ и других организациях. Все они объединены в международную ассоциацию магнитно-импульсной обработки, базирующуюся в Самарском государственном аэрокосмическом университете. На Западе наиболее известны разработки фирмы «Максвелл» США.

Существенный вклад и наиболее выдающиеся результаты в исследования, и разработку технологических процессов МИО принадлежат ученым России и СНГ. Бандалетову В. М., Глущенкову В А.,, Хименко Л. Т., Чудакову Е В., Михайлову В. М., Яблочникову Б А , Шоршорову М. X., Стрижакову Е. Л. и др.

Бандалетову В. М., Глущенкову В А.,, Хименко Л. Т., Чудакову Е В., Михайлову В. М., Яблочникову Б А , Шоршорову М. X., Стрижакову Е. Л. и др.

Типовым процессом магнитно-импульсной сварки, где используется высокоскоростное косое соударение получить тонколистовые замкнутые штампосварные конструкции

невозможно.

В настоящее время в ДГТУ разработана технология и оборудование контактной магнитно-импульсной сварки (КМИС) предварительно штампованных заготовок. Для получения нахлесточного соединения используются индуцированные токи и магнитное давление. Исходя из принципа данного вида обработки возможно совмещение процесса формовки и сварки за один разряд, что позволит снизить трудоемкость изготовления тонкостенных деталей.

Для улучшения условий ЭЭО поверхностей целесообразно осуществлять процесс в разрежённом пространстве с зазором между соединяемыми поверхностями в исходном состоянии, что должно существенно улучшить условия ЭЭО и, как следствие, обеспечить лучшее качество обработки.

На базе проведенного анализа проблемы сформулированы цель и задачи диссертационной работы.

Во второй главе приведены результаты экспериментальных исследований принципиально нового метода получения тонкостенных трубчатых деталей с использованием импульсных магнитных полей. Изложены особенности ЭЭО соединяемых поверхностей при МИО. На специально разработанном лабораторном оборудовании определены факторы, влияющие на качество штампосварного соединения, проведены экспериментальные исследования зависимости качества соединения от различных параметров магнитно-импульсного воздействия.

Сущность совмещенного процесса заключается в следующем (рис. 1): предварительно выкроенная тонколистовая заготовка 1 сворачивается с перехлестом Д, и устанавливается в матрицу 2 имеющую форму будущего изделия. В зоне перехлёста устанавливается исходный зазор И. Для реализации МИО имеется рабочий инструмент-индуктор 3.

При разряде генератора импульсных токов (ГИТ), в индукторе создается высокочастотное магнитное поле, под действием которого, в заготовке наводится ЭДС самоиндукции, за счет которой происходит пробой исходного зазора. Импульсный разряд большой плотности (1-100кА/мм2) оплавляет, и взрывообразно испаряет поверхностные слои металла. В результате действия давления паров из зоны соединения

Импульсный разряд большой плотности (1-100кА/мм2) оплавляет, и взрывообразно испаряет поверхностные слои металла. В результате действия давления паров из зоны соединения

выплёскивается жидкий металл с загрязнениями. По мере нарастания магнитного давления поверхности материала сближаются. Остатки жидкого металла вытесняются окончательно из зоны соединения. Магнитное давление становится достаточным для преодаления сопротивления материала деформированию и происходит процесс формовки заготовки. За один разряд батареи конденсаторов происходит совмещённый процесс сварки-формовки с использованием магнитного давления.

Д-А

сплавления \

а ———-

а) Начало процесса 6} Окончание процесса

Рис. 1, Принципиальная схема совмещённого процесса МИСФ.

1 — заготовка; 2 — матрица; 3 — индуктор; ГИТ — генератор импульсных токов; Ь -исходный зазор; Д — перехлёст; 1Р — ток разряда; Н — магнитный поток; ]„ — ток индуцированный; Р„ — магнитное давление; Рф — давление формовки; Р(0 — сварочное давление.

Способ получения штампосварных замкнутых конструкций из листовых металлических материалов защищен патентом РФ.

Процесс сварки и формовки можно осуществлять как в атмосфере, так и в вакууме.

Проведённые оценочные расчёты энергии и длительности воздействия при обработке опытных образцов позволили определить технические характеристики экспериментальной установки магнитно-импульсной сварки-формовки в вакууме (ЭУМИСФВ): запасённая энергия в накопителе должна составлять W= 100-10000 Дж; при этом ёмкость батареи конденсаторов должна составлять С=3-б00 мкФ; рабочее напряжение и=1-15 кВ;

длительность воздействия 50-200 икс.

Разработанная экспериментальная установка позволила получить качественные соединения материалов, которые широко используются для изготовления тонкостенных трубчатых деталей: алюминия, меди, и их сплавов.

В результате проведённых постановочных экспериментов выявлены разновидности приёмов магнитно-импульсной сварки тонкостенных трубчатых деталей (рис. ууууу’ ‘уу»

ууууу’ ‘уу»

С»й>ус.ч » ¡закуумё ?!

Рис. 2, Разновидности приёмов МИС.

Выявлены разновидности приёмов магнитно-импульсной сварки и установлено, что наиболее целесообразно осуществлять совмещённый процесс сварки и формовки с возбуждением разряда электрическим пробоем зазора между свариваемыми деталями, по схеме на раздачу, осуществляя соединение в твердой фазе Для получения вакуумоплотных соединений процесс необходимо осуществлять в контролируемой среде.

ЭЭО очистка позволяет осуществлять процесс без специальной подготовки соединяемых поверхностей. Этот эффект основан на расплавлении и взрывообразном испарении материала под, тепловым воздействием импульса электрической энергии, которая выделяется между соединяемыми поверхностями при электрическом пробое исходного зазора

При использовании вакуума в качестве защитной среды появляется принципиальная возможность уменьшить содержание вредных примесей в сварном соединении. Кроме того, в безвоздушном пространстве нет сопротивления выбросу загрязнений, и эффективней осуществляется ЭЭО.

Оценка качества соединения проводилась по результатам испытаний на механическую прочность, термостойкость, герметичность, металлографическим анализом.

Установлено, что на качество соединения влияют следующие электрические параметры: емкость накопительного блока С; рабочее напряжение 1)р; индуктивность рабочего инструмента, определяемая числом витков индуктора N. Эти параметры процесса и оборудования полностью определяют энергию \Л/ и длительность воздействия.

Кроме того, на качество соединения влияют следующие геометрические параметры: величина перехлеста А, зазор Ь между соединяемыми поверхностями в исходном состоянии, степень деформации материала при формовке Еф, которая определяется в экспериментальных образцах радиусом формующей канавки г.

В результате постановочных экспериментов определились рациональные параметры исходного зазора Ь=0,75мм, величины перехлеста д=3мм, радиуса формующей канавки г<3мм, и необходимое разрежение в технологической камере В= 133,33^-13,33 Па.

Рациональные режимы магнитно-импульсной сварки

образцов в зависимости от параметров определяющих энергию и длительность воздействия (С, ир, 1М) были получены, с применением математических методов планирования многофакторного эксперимента.

В основном цикле экспериментальных исследований для определения влияния деформации на качество сварки было предложено два вида диэлектрических матриц для образцов определенных размеров.

При использовании матрицы с продольными формующими канавками, (формообразование осуществляется вне зоны соединения), зависимость усилия разрыва сварных соединений от энергии импульса аналогична тем, которые получены при МИС с предварительной статической формовкой. Необходимо лишь увеличивать энергию разряда для реализации большей степени деформации.

При использовании матрицы с поперечной формующей канавкой, влияние формовки существенно. Лишь при очень малых деформациях (г<1мм), сварка происходит практически по всей поверхности сопряжения. По мере увеличения глубины формообразующей канавки, наблюдаются расслоения -непровары, а по достижению величины г>3мм — сварка в данной зоне не образуется.

По мере увеличения глубины формообразующей канавки, наблюдаются расслоения -непровары, а по достижению величины г>3мм — сварка в данной зоне не образуется.

Микроструктурный анализ показал, что зона соединения характерна для сварки в твердой фазе

известными импульсными методами. Имеется четкая линия границы раздела — зона «схватывания» — аналогично сварки взрывом и классической МИС.

При проведении процесса в атмосфере схватывание происходит не по всей поверхности сопряжения. Швы герметичные, но участки сплавления чередуются с непроварами -«карманами», где скапливаются выплескнутые «загрязнения». При проведении МИСФ в вакууме соединение происходит по всей поверхности при отсутствии дефектов. Швы вакуумоплотные. Такая дорогостоящая технология экономически оправдана при изготовлении наиболее ответственных сварных конструкций.

В третьей главе проведен теоретический анализ комбинированного процесса сварки. Учтены основные физические процессы при магнитно-импульсной сварке-формовке: разряд батареи конденсаторов на индуктивную нагрузку; возникновение

ЭДС самоиндукции в переменном магнитном поле; электрический пробой между поверхностями; возникновение индуцированного тока в заготовке и магнитного давления; электроэрозионная очистка соединяемых поверхностей; сближения кромок под действием сил магнитного давления; совместная деформация и сварка контактных поверхностей в твердой фазе. — время формовки — время сварки

— время формовки — время сварки

На первой стадии I, в результате появления в заготовке ЭДС самоиндукции, между соединяемыми поверхностями происходит электрический пробой исходного зазора. Импульсный электрический разряд оплавляет и взрывообразно испаряет поверхностные слои металла. В результате давления паров металла Рп.„ из зоны соединения выплескивается жидкий металл

вместе с поверхностными загрязнениями — происходит электроэрозионная очистка поверхностей.

На второй стадии II, по мере нарастания магнитного давления Р„ соединяемые поверхности сближаются Остатки жидкого металла вытесняются окончательно. Магнитное давление становится достаточным для преодоления сопротивления материала деформированию, и происходит процесс формовки заготовки в канавках матрицы.

На третьей стадии III, происходит сварка очищенных поверхностей в твердой фазе с использованием магнитного давления.

Ранее было экспериментально установлено, что сварка и формовка изделия, осуществлённые однополярным импульсом и колебательным разрядом, практически не отличаются по качеству. Основываясь на данных этих экспериментов, можно сделать вывод, что все процессы формовки и сварки протекают за первый полупериод магнитного давления Т/2.

Основываясь на данных этих экспериментов, можно сделать вывод, что все процессы формовки и сварки протекают за первый полупериод магнитного давления Т/2.

Магнитно-импульсное воздействие для получения качественного соединения необходимо формировать таким образом, что бы формовка осуществлялась на первой и второй стадии и была завершена до сближения кромок.

Это объясняется тем, что образовавшееся на ранней стадии процесса соединение может быть разрушено усилиями, возникающими в процессе деформаций.

Определены соотношения между удельной энергией необходимой для осуществления формообразования \Л/Ф и удельной энергией необходимой для реализации сварочного процесса Wce. При условии \Л/св/\Л/ф<0,9 возможен непровар -необходимо увеличить энергию воздействия, проверив стойкость рабочего инструмента и матрицы Если \Л/Ф/\Л/СВ> 1,1 — процесс, в принципе, не реализуется. Необходимо осуществлять предварительную статическую формовку заготовки

Выше изложенное можно представить неравенствами (1), (2), (3), которые являются условиями качественной обработки:

Т/2 = tM. — 1(Ги с -постоянная времени; Ер — энергия релаксации по границам зерен; Я — универсальная газовая постоянная; Тх — температура, ёл -скорость относительной локальной пластической деформации; Б -площадь активного центра

— 1(Ги с -постоянная времени; Ер — энергия релаксации по границам зерен; Я — универсальная газовая постоянная; Тх — температура, ёл -скорость относительной локальной пластической деформации; Б -площадь активного центра

Анализ соотношения (4) показывает, что при выборе параметров процесса необходимо знать скорость относительной локальной пластической деформации ¿л=ел/1св, которая является определяющим параметром времени активации tэ, а так же учитывать релаксационные характеристики обрабатываемого материала.

Величина скорости относительной локальной пластической деформации ел, при фиксированной частоте разряда зависит от энергии импульса \Л/ Для определения зависимости значения скорости относительной локальной пластической деформации ел от энергии импульса \А/ для используемых материалов, были проведены дополнительные эксперименты. Результаты этих экспериментов приведены на рис 4. Значения скорости относительной локальной пластической деформации определялись для Си и А1 толщиной 0,1-2мм, при энергиях импульса от 75-1800 Дж.

о

300

600

900 1200 1500 1800

\Л/, Дж

Рис. 4. Зависимость скорости относительной локальной пластической деформации ¿л от энергии импульса \Л/.

-А— —А—— алюминий,——-0 ~ ° медь,

-е -

-о-

медь.

Период Т разряда батареи конденсатора, выбирается из условия малого проникновения магнитного потока в материал матрицы и необходимости реализации твердофазного взаимодействия. Для этого с одной стороны, необходимо уменьшать период разряда Т с другой — «растягивать» процесс. Удовлетворяя эти противоречивые требования, и определим рациональное значение периода разряда. Это дополнительное условие магнитно-импульсного воздействия сформулировано соотношением:

где у — удельная электропроводность материала; 5 -толщина заготовки; ц — магнитная проницаемость.

Проведенные теоретические и экспериментальные исследования позволили сформулировать условия получения качественного соединения — ограничения, накладываемые на

(5)

параметры техпроцесса и оборудования МИСФ. Они сформулированы неравенствами (1-5), которые учитывают условия твердофазного взаимодействия, оценку энергии магнитно-импульсного воздействия, ограничения на период разряда.

Они сформулированы неравенствами (1-5), которые учитывают условия твердофазного взаимодействия, оценку энергии магнитно-импульсного воздействия, ограничения на период разряда.

В четвёртой главе изложены проектные изыскания элементов генератора импульсов магнитных полей. Исследовался разрядный контур переналаживаемого емкостного накопителя и рабочая зона индукторных систем. Ток разряда 1Р измерялся с использованием пояса Роговского, напряжённость осевой составляющей магнитного поля И в рабочей зоне индуктора определялась с помощью специального индуктивного датчика. Результаты фиксировались двухлучевым запоминающим осциллографом.

Обработка данных экспериментальных исследований технологического процесса, анализ выражения магнитного давления через параметры оборудования определили необходимость исследования характеристик переналаживаемого генератора импульсных токов. Определялись собственная и рабочая частота разрядного контура, при подключении определенного числа секций с различными типами стандартных импульсных конденсаторов серии ИК, с использованием малоиндуктивных токоподйодов. Для использования в промышленном оборудовании рекомендовано применять смешанную ошиновку — плоские шины и коаксиальный кабель.

Для использования в промышленном оборудовании рекомендовано применять смешанную ошиновку — плоские шины и коаксиальный кабель.

Разработанные применительно к магнитно-импульсной сварке индуктора оценивались по следующим критериям: индуктивность Ц,, активное сопротивление ги< среднестатистическая наработка на отказ Г4Ц/ стоимость инструмента Си и максимальная напряжённость магнитного поля Н в рабочей зоне индуктора Анализировались точеные, витые и пластинчатые индуктора.

Для промышленного внедрения рекомендован витой индуктор, обладающий наилучшими характеристиками магнитного воздействия и экономически целесообразной стойкостью.

Анализ номенклатуры тонкостенных трубчатых деталей позволил определить необходимые энергетические характеристики ГИТ для установки МИСФ. Запасаемая энергия должна быть в диапазоне \Л/=0.5-3 кДж; период разряда

Т 50 200 мкс; ёмкость накопительного блока С=24 мкФ, рабочее напряжение и==0.5-3 кВ.

Пятая глава посвящена разработке технологии магнитно-импульсной сварки-формовки тонкостенных трубчатых деталей, и автоматизированного промышленного оборудования.

Проведенные теоретические и экспериментальные исследования и проектные изыскания устройств МИСФ, позволили разработать научно-обоснованный алгоригм расчёта и выбора параметров техпроцесса и оборудования. Алгоритм определения основных характеристик включает четыре взаимосвязанных этапа. Блок схема расчёта приведена на рис. 5.

I. ЭТАП. Анализ конструкции изделий и подготовка исходных данных. Т1г Та» Из/ Р> » Р/ е, й, 1св(т.и)’ 1а,

… .,

I \

II, ЭТАП. (Йпрделенир И|н;м(;пиых

Процесс не реализуется необходимо изменить

КОН( ГруКЦИЮ И (/К’ЛИ>1

соотношений и параметре да процесса мисф.

V I., 1„, т, гр, \л/„„ \л/и„ и,:„, !е„ ; |

II]. ЭТАП. Выбор и расчёт параметров установки и инструмента. С, иР, Ц, N. с1„, 1И

IV. ЭТАП. Уточнённый расчёт параметров процесса и оборудования; Определение 1Ь, |ф, Т, |р, УУф, \Л/(ПГ 1\в, 1со

Проверка условий качес пвонной обработки (15)

Коне) к

Рис.

Выбирается собственная и рабочая частота разряда тока. Зная энергию проведения совмещенного процесса, определяем сварочное магнитное давление и сварочный ток.

На третьем этапе — осуществляется выбор и расчет характеристик элементов разрядного контура, рабочего инструмента и оснастки. Определяется емкость накопителя С, рабочее напряжение 11р, индуктивность установки |_у, число витков индуктора 1М, диаметр индуктора йт длинна индуктора 1„.

Уточненный расчет параметров разрядно-импульсных процессов, процессов сварки и формообразования, энергии и периода разряда осуществляется на четвертом этапе.

Проверяется выполнимость условий качественной обработки, проверка неравенств (1-5). В случае невыполнения этих соотношений, осуществляется корректировка расчетов.

Данная методика выбора и расчета параметров процесса была апробирована при разработке оборудования и технологии изготовления облегчённых экранирующих корпусов электросоединителей летательных аппаратов и наземных устройств космической техники. Трубчатые конструкции изготавливаются штампосварными из листовых заготовок. Для реализации сварки-формовки корпусов диаметром 20-50мм энергия воздействия менялась в диапазоне 50-500Дж; длительность воздействия составляла 50-100мкс Новый техпроцесс позволяет значительно снизить трудоемкость получения штампосварных изделий.

Трубчатые конструкции изготавливаются штампосварными из листовых заготовок. Для реализации сварки-формовки корпусов диаметром 20-50мм энергия воздействия менялась в диапазоне 50-500Дж; длительность воздействия составляла 50-100мкс Новый техпроцесс позволяет значительно снизить трудоемкость получения штампосварных изделий.

Для повышения производительности оборудования, используя принцип совмещения вспомогательных операций, была разработана трехпозиционная установка со специальным многоканальным блоком поджига коммутирующих устройств Это позволило одним накопительным блоком обеспечить работу нескольких рабочих позиций Оборудование позволяет осуществлять совместную обработку нескольких деталей за одну загрузку технологического блока В результате, снижена трудоемкость изготовления тонкостенных трубчатых деталей. Данное устройство запатентовано ДГТУ.

Технология и оборудование внедрены в кабельное производство на ракетном космическом заводе ГКНПЦ им. М.В Хруничева.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ ПО РАБОТЕ:

1. Разработан принципиально новый комбинированный процесс магнитно-импульсной сварки-формовки. Обосновано использование данного способа для изготовления тонкостенных трубчатых деталей.

Разработан принципиально новый комбинированный процесс магнитно-импульсной сварки-формовки. Обосновано использование данного способа для изготовления тонкостенных трубчатых деталей.

2. Вскрыт механизм образования неразъемного соединения заключающийся в том, что в процессе магнитно-импульсного воздействия реализуется электроэрозионная очистка, формовка и сварка в твердой фазе.

3. Выявлены разновидности приемов магнитно-импульсной сварки и установлено, что наиболее целесообразно осуществлять совмещенный процесс сварки и формовки с возбуждением разряда электрическим пробоем зазора между свариваемыми деталями, по схеме на раздачу, осуществляя соединение в твердой фазе. Для получения вакуумоплотных соединений процесс необходимо осуществлять в контролируемой среде.

4. Определены условия качественной обработки в процессе МИСФ, предусматривающие необходимость формировать импульс магнитного воздействия таким образом, что бы формообразование завершилось за время электровзрывного выплеска жидкого металла из зоны контакта и сближения соединяемых поверхностей.

5. Определены соотношения между удельной энергией необходимой для осуществления сварки и удельной

энергией необходимой для осуществления формообразования: Мф/У\/С8<0,9.

6. Расчет и выбор энергетических и временных параметров процесса для получения тонкостенных трубчатых деталей магнитно-импульсной обработкой должен вестись с учетом электроэрозионной очистки, обеспечения необходимой деформации и условий твёрдофазного взаимодействия.

7. Разработано автоматизированное оборудование, позволяющее от одного накопительного блока осуществлять обработку нескольких деталей, совмещая вспомогательные операции.

8. Результаты исследований процесса и проектные изыскания оборудования МИСФ внедрены в ГКНПЦ им. Хруничева.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ

В РАБОТАХ:

1. Особенности магнитно-импульсной сварки оболочковых конструкций / Е. Л. Стрижаков, В. В. Плотников, М. Ю. Бацемакин и др. // Тезисы докладов VI международной научно — технической конференции по динамике технологических систем / ДГ7У-Ростов н/Д, 2001 — Т III. — С 237-241.

— С 237-241.

2. Магнитно-импульсная штамповка-сварка оболочковых конструкций / Е. Л. Стрижаков, Н. А. Карандашев, М. Ю. Бацемакин и др. // Кузнечно-штамповочное производство. — 2002. — № 3. — С. 12-14,

3. Получение штампосварных замкнутых конструкций магнитно-импульсной сваркой / Е. Л. Стрижаков, М. Ю. Бацемакин, Д. С. Хохлов // Сварка на рубеже веков: тез. докл. науч. — техн. конф. — М.: Изд-во МГТУ им. Н.Э. Баумана. — 2002. -С. 58.

4. Классификация приёмов и исследование контактной магнитно-импульсной сварки / Е. Л. Стрижаков, М. Ю. Бацемакин, Д С. Хохлов и др. // Сварочное производство. — 2003. — № 8. — С. 11-14

5 Пат. 32713 Россия, МПК7 B21D 26/14. Установка для магнитно-импульсной обработки металлов / Е. Л, Стрижаков, Н. А. Хахин, М. Ю Бацемакин, Д. С. Хохлов. — № 2003108069/20, заявл. 27.03 03; опубл. 27.09 2003, Бюл. № 27.

6. Трёхканальная автоматизированная установка магнитно-импульсной штамповки сварки / Е. Л. Стрижаков, Н. А. Карандашев, М. Ю. Бацемакин и др. // Кузнечно-штамповочное производство. — 2004. — № 2. — С. 17-20.

А. Карандашев, М. Ю. Бацемакин и др. // Кузнечно-штамповочное производство. — 2004. — № 2. — С. 17-20.

7. Classification of methods and examination of the process of resistance magnetic-pulse welding / E. L. Strizhakov, M. YU. Batsemakm, О. V. Yatsenko etc. // Welding International. — 2004. -Vol. 18 (1). — P. 57-60.

8. Бацемакин M. Ю. Полуавтомат магнитно-импульсной сварки-формовки замкнутых тонколистовых конструкций / М. Ю. Бацемакин, П.В. Сарычев // Вестник ДГТУ. — 2004. — Т. 4 № 2 (20). — С. 191-195.

9. Бацемакин М. Ю. Магнитно-импульсная сварка в приборостроении / М. Ю. Бацемакин, П. В. Сарычев // Сборник трудов научно — технической конференции «Эффективные материалы, технологии и оборудование для сварки плазмы, нанесение покрытий, металлообработки и порошковой металлургии». — Ростов н/Д, 2004. — С. 83-84.

Юг Пат. 2228826 Россия, МПК7 В23К 20/06, B21D 26/12. Способ получения штампосварных замкнутых конструкций из листовых металлических материалов / Е. Л. Стрижаков, Н. А. Карандашев, М. Ю. Бацемакин и др. — № 2002122554/02; заявл. 20.08.2002; опубл. 20.05.2004, Бюл. № 14.

Л. Стрижаков, Н. А. Карандашев, М. Ю. Бацемакин и др. — № 2002122554/02; заявл. 20.08.2002; опубл. 20.05.2004, Бюл. № 14.

11. Автоматизированная установка для магнитно-импульсной сварки / Е.Л. Стрижаков, H.A. Хахин, М.Ю. Бацемакин и др. // Автоматическая сварка. — 2004. — № 2 (610). — С. 53-55.

12. Стрижаков Е. Л. Технология и оборудование микросварки: программа, методические указания и задания к контрольным работам для студентов заочного факультета специальности 120500 «Оборудование и технология сварочного производства» / ДГТУ; Е. Л. Стрижаков, М. Ю. Бацемакин. — Ростов н/Д, 2004.-14C.

13. Оборудование магнитно-импульсной сварки-формовки / Е. Л. Стрижаков, Н. А. Хахин, М. Ю. Бацемакин // Тезисы докладов II международной научно-технической конференции «Металлофизика, механика материалов и процессов деформирования» — Самара, 2004. — С. 27.

14. Компьютерное моделирование контактной магнитно-импульсной сварки. Ч. 1: Динамика, тепло — и электрофизика процесса / М. Ю. Бацемакин, Е. Н. Ладоша, О. В. Яценко и др. //

Ю. Бацемакин, Е. Н. Ладоша, О. В. Яценко и др. //

Изв. вузов. Сев. — Кавк. регион. Техн. науки. -2004.-№2.-С. 14-18.

15. Гипотеза образования соединений и методы выбора и расчета параметров режимов и оборудования магнитно-импульсной сварки нахлёсточных соединений / Е. Л. Стрижаков, М, Ю. Бацемакин, С. В. Нескоромный // Известия вузов. Сев. -Кавк. регион. — 2005. — Спец. вып. С. 72-74.

16. Анализ комбинированного процесса магнитно-импульсной сварки — формовки (МИСФ) / Е. Л. Стрижаков, М. Ю. Бацемакин, С. В. Нескоромный // Сварочное производство: сб. молодых учёных. — Ростов н/Д, 2006. — С. 43-52.

17. Бацемакин М. Ю. Экспериментальная установка магнитно-импульсной сварки в вакууме (ЭУМИСФВ) / М. Ю, Бацемакин, С. В. Нескоромный // Сварочное производство: сб. молодых ученых. -Ростов н/Д, 2006. — С. 37-42.

18. Условия качественной обработки и алгоритм расчета и выбора параметров магнитно-импульсной сварки нахлёсточных соединений / Е. Л. Стрижаков, М. Ю Бацемакин, С. В. Нескоромный // Физика и химия обработки материалов. — 2007. -№ 1. — С. 64-67.

Стрижаков, М. Ю Бацемакин, С. В. Нескоромный // Физика и химия обработки материалов. — 2007. -№ 1. — С. 64-67.

В печать 19.09.07.

Объем 1,4 уел п л Офсет. Бумага тип №3.

Формат 60×84/16. Заказ № 444. Тираж 100 экз. Бесплатно

‘Издательский центр ДГТУ

Адрес университета и полиграфического предприятия: 344010, г.Ростов-на-Дону, пл.Гагарина,!.

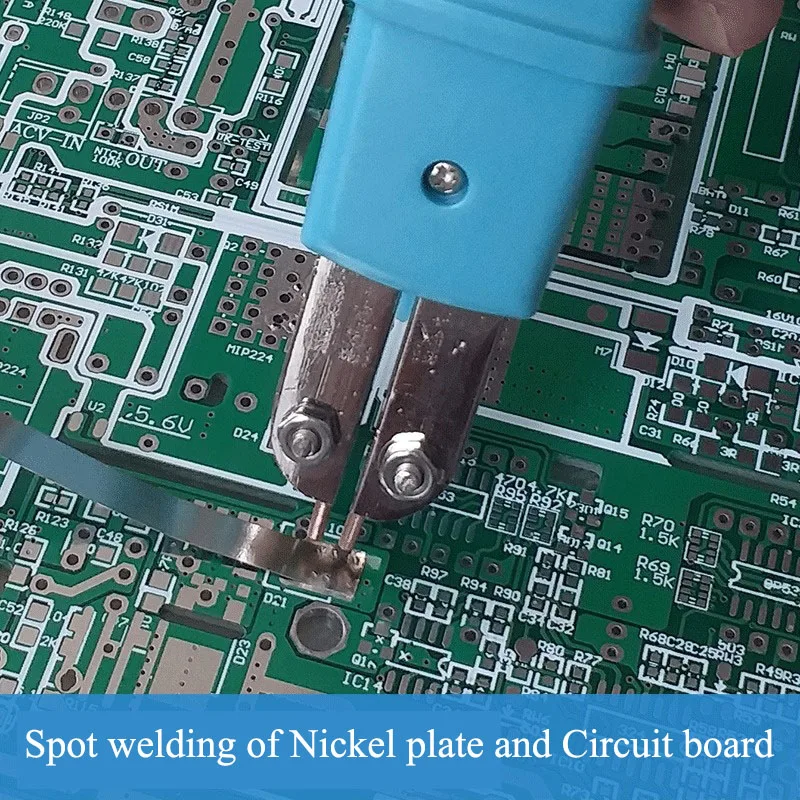

Что такое импульсная сварка?

Импульсная сварка является одной из самых востребованных. Существует несколько типов сваривания, каждый из них пользуется успешностью и применяется в конкретном случае.

Классификация основных видов сварки.

Различают контактную, ручную дуговую, лазерную, импульсную сварку. Последняя является одним из самых продвинутых и успешных методов, в процессе скрепления деталей используется специализированный агрегат.

Данный метод был разработан для замещения обычного дугового сваривания.

Параметры сварки

Процесс можно произвести своими руками, методика позволяет получить надежные, прочные соединения (они могут быть выполнены из цветных металлов и различных стальных деталей). Сварочная операция не займет много времени, в процессе применяется запас энергии в приемнике. Приемник требуется подключить к сети электропитания и зарядить до определенного уровня, линии электропередач при этом не перегружаются.

Сварочная операция не займет много времени, в процессе применяется запас энергии в приемнике. Приемник требуется подключить к сети электропитания и зарядить до определенного уровня, линии электропередач при этом не перегружаются.

Принципиальная схема импульсного сварочного аппарата для точечной сварки.

Сварочные аппараты не позволяют материалу разбрызгиваться. Благодаря новшествам импульсные аппараты дают возможность получать самодельные швы, которые образуются за счет расплавления отдельных компонентов с покрытием.

Дежурная и импульсная дуги должны быть выставлены в верном значении, благодаря этому сварка пройдет максимально правильно и безопасно, кратеров в местах стыка не будет. Сварка импульсная имеет свои технологические особенности, одна из основных – жесткость режима. Данный параметр указывает на продолжительность импульса. Если оператор изменит некоторые параметры сварочного процесса, он может поменять параметры сварки. Помимо этого, можно корректировать форму сварочной ванны. Имеется возможность контроля кристаллизации металла. Благодаря некоторым функциям можно нормализовать сварочный самодельный шов, отрегулировать пределы, в которых возможна деформация.

Имеется возможность контроля кристаллизации металла. Благодаря некоторым функциям можно нормализовать сварочный самодельный шов, отрегулировать пределы, в которых возможна деформация.

Импульсный сварочный аппарат часто необходим для скрепления металлических листов толщиной от 3 мм. Методика отлично подходит для создания швов в различных пространственных положениях. Технологии импульсной сварки используются при создании различных швов. Чтобы обеспечить источник питания во время сварки, необходимо использовать преобразователи тока. Аккумулятор-приемник подает импульсы в область сварочного соединения, импульсы при этом очень короткие, но мощные, в общих чертах процесс сваривания схож с привычными нам технологиями.

Читайте также:

Как производится ультразвуковая сварка.

Вернуться к оглавлению

Особенности и разновидности импульсного сваривания

Импульсная сварка на постоянном токе.

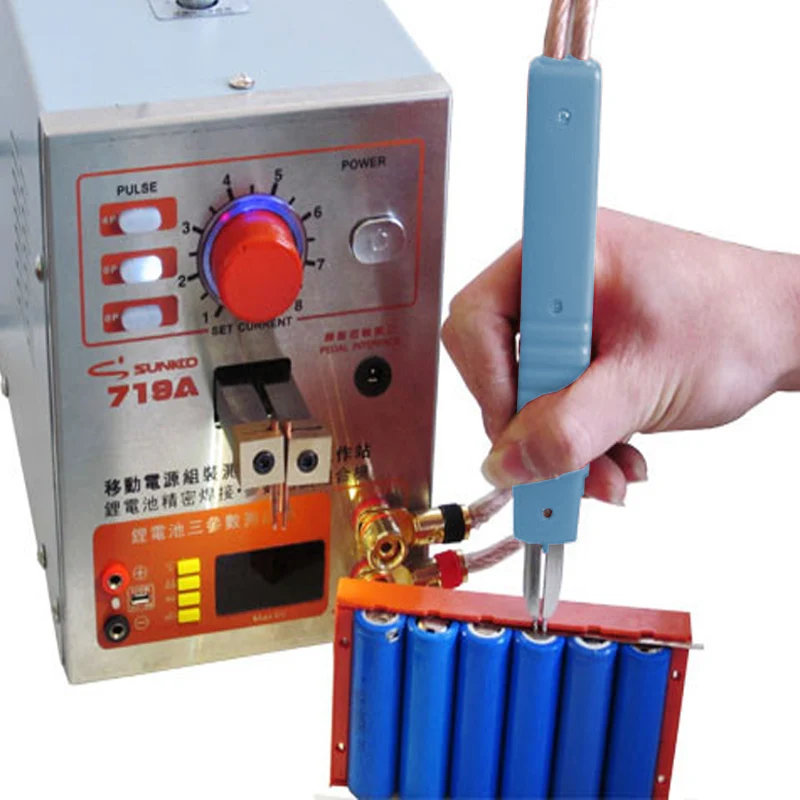

В общих чертах выделяют конденсаторную импульсную сварку, инерционную, электромагнитную и аккумуляторную. Устройства, предназначенные для конденсаторной импульсной сварки, имеют большой разброс относительно диапазона тока. В них есть агрегаты, которые поддерживают ток малой мощности, имеются также аппараты с очень высоким уровнем мощности. Сварочный агрегат – это устройство, благодаря которому происходит дозированное распределение энергии, она уходит на затрату сварочных импульсов. Данная разновидность импульсной сварки должна быть в очень жестком режиме, детали при этом хорошо нагреваются. Конденсаторная сварка подходит для скрепления деталей из алюминия.

Устройства, предназначенные для конденсаторной импульсной сварки, имеют большой разброс относительно диапазона тока. В них есть агрегаты, которые поддерживают ток малой мощности, имеются также аппараты с очень высоким уровнем мощности. Сварочный агрегат – это устройство, благодаря которому происходит дозированное распределение энергии, она уходит на затрату сварочных импульсов. Данная разновидность импульсной сварки должна быть в очень жестком режиме, детали при этом хорошо нагреваются. Конденсаторная сварка подходит для скрепления деталей из алюминия.

Как настроить импульсные параметры? В аккумуляторной сварке используются конструкции агрегатов, в которых есть щелочные аккумуляторы. Они имеют прочную, надежную систему и отличаются тем, что хорошо переносят замыкания, у аккумуляторов такого типа невысокое внутреннее сопротивление. Магнитно-импульсное оборудование необходимо для того, чтобы получить механическую энергию. Это происходит с участием магнитного поля, таким образом элементы скрепляются при помощи магнитных сил. В область соприкосновения подается высокое давление, в результате получается соединение для сваривания. Инверторные импульсные агрегаты используют массивный маховик, который имеет кинетическую энергию сращения, при выполнении сваривания частота оборотов уменьшается.

В область соприкосновения подается высокое давление, в результате получается соединение для сваривания. Инверторные импульсные агрегаты используют массивный маховик, который имеет кинетическую энергию сращения, при выполнении сваривания частота оборотов уменьшается.

Вернуться к оглавлению

Этапы рабочего процесса

Сравнение традиционной сварки с инновационной импульсной технологией.

Перенос металла помогает улучшить качество сварки. Данный метод является одним из самых лучших и эффективных. Во время осуществления импульсной сварки разбрызгивания совершенно отсутствуют, не образуются несплавления.

Благодаря современным аппаратам есть возможность сваривать детали в любом пространственном положении, при этом происходит рациональный расход проволоки. В результате получается максимально качественное соединение, прожогов при этом не возникает. Перед тем как приступить в процессу сваривания, рекомендуется рассмотреть схемы.

Как работает сварочный инвертор? Если процесс осуществляется с применением импульсной технологии, происходит перенос металла электрода в имеющуюся ванну, при этом можно воспользоваться опцией высокоскоростного регулирования током.

Процедура начинается с того, что одна капля металла образуется на конце электрода сварки, затем сила тока повышается и капля сбрасывается в ванну. Горячая фаза должна быть заменена на холодную, далее происходит еще несколько операций. Импульсный процесс является высокоэффективным и надежным. При варке на низком токе специализированная проволока должна быть тщательно нагрета. Когда нужно осуществить сбор капли, ток возрастает до максимального значения, затем снова снижается.

Импульсный сварочный аппарат может использоваться в защитной газовой среде, его применяют для соединения деталей самой различной толщины. Агрегаты обеспечивают удобство при работе, на источнике имеется множество органов управления, благодаря которым можно осуществить тонкую настройку процесса. Устройства имеют очень удобное программное обеспечение, которое сэкономит усилия специалиста.

Вернуться к оглавлению

Основные преимущества технологии

В данном случае важно отметить отличное качество скрепляемых элементов. Стоит заметить, что импульсное оборудование стоит дорого, но его смело можно использовать в защитной газовой среде. Импульсное сваривание часто подходит для соединения стали и деталей из алюминия. При этом следует заметить, что работа выполняется с использованием минимума инструментов.

Стоит заметить, что импульсное оборудование стоит дорого, но его смело можно использовать в защитной газовой среде. Импульсное сваривание часто подходит для соединения стали и деталей из алюминия. При этом следует заметить, что работа выполняется с использованием минимума инструментов.

Процесс происходит без излишних брызг, и в этом заключается его главное достоинство. Расплавление проволоки происходит с определенными перерывами, поэтому производительность расплавления имеет верхнюю границу. Импульсная сварка является одним из самых продвинутых и перспективных методов, ее без проблем можно осуществить своими руками.

Магнитно-импульсная сварка и формовка – уникальные технологии высокоскоростной обработки металлов

16:23 11 июля в Без рубрики by Ana

0 Likes

Использование алюминиевых сплавов для автомобильных компонентов может снизить вес конструкции кузова автомобиля, и использование этих сплавов привлекает большое внимание. Магнитно-импульсная технология (MPT) (формовка/сварка) — это технология высокоскоростной обработки металлов, в которой используется электромагнитная сила для формирования или сварки различных материалов, и она особенно хороша для алюминиевых и медных сплавов, обладающих высокой электропроводностью.

Магнитно-импульсная технология (MPT) (формовка/сварка) — это технология высокоскоростной обработки металлов, в которой используется электромагнитная сила для формирования или сварки различных материалов, и она особенно хороша для алюминиевых и медных сплавов, обладающих высокой электропроводностью.

FOURIN представляет компанию Bmax (Франция). Bmax разрабатывает и предоставляет MPT в нескольких промышленных областях. Их цель — предоставить комплексные производственные системы с использованием MPT для рынков Японии и Азии, а также сотрудничество IHI с Bmax на японском рынке с 2015 года. производственный процесс.

MPT — это высокоскоростной процесс обработки металлов, при котором скорость формования может быть в 10-50 раз выше, чем скорость обычного пресса. Хотя этот принцип был известен давно, он не применялся в коммерческих целях по той причине, что было трудно найти оптимальные условия, позволяющие формовать или сваривать в реальности. Тем не менее, Bmax успешно коммерциализировала MPT, разработав программный код моделирования в LS-Dyna.

Машины Bmax могут использоваться для нескольких методов обработки, таких как сварка и формовка, путем разработки различных типов рулонов. Магнитно-импульсная сварка — это процесс холодной сварки в твердом состоянии, при котором атомы двух металлов соединяются при комнатной температуре. Угол удара (зазор между материалами перед сваркой) и скорость удара являются важными параметрами, и при соблюдении этих параметров в определенных условиях происходит склеивание. Поверхность склеивания очень гладкая, а прочность соединения выше, чем у основного металла.

Магнитно-импульсная формовка имеет тот же принцип, что и соединение, за исключением того, что скорость удара ниже, чем при сварке, и ускоренный металл ударяет по матрице. Высокоскоростную формовку можно проводить и в воде, используя разряд импульсной мощности. В этом случае ударная волна, создаваемая разрядом, может прижимать металл к штампу и формировать его. С помощью этой технологии можно достичь более высокой формуемости и более низкой упругости металла. Эта технология также может быть использована в сочетании с обычным прессом. Его также можно использовать для изготовления острых кромок и тонких форм, которые невозможно реализовать с помощью обычного пресса. Кроме того, магнитно-импульсный обжим можно использовать для опрессовки кабеля с более низким электрическим сопротивлением и более высоким коэффициентом площади соединения.

Эта технология также может быть использована в сочетании с обычным прессом. Его также можно использовать для изготовления острых кромок и тонких форм, которые невозможно реализовать с помощью обычного пресса. Кроме того, магнитно-импульсный обжим можно использовать для опрессовки кабеля с более низким электрическим сопротивлением и более высоким коэффициентом площади соединения.

МПТ уже используется в производстве автомобилей. Две линии символов были сформированы MPT на алюминиевом капоте Lamborghini Huracan в 2014 году. MPT используется на некоторых других заводах для сварки автомобильных деталей HVAC или топливных фильтров. Отсутствие теплового эффекта является очень хорошим преимуществом этого процесса по сравнению с обычными процессами сварки. Кроме того, производители жгутов проводов готовятся к внедрению МРТ в серийное производство в ближайшем будущем. Ожидается, что спрос на MPT будет расти из-за его преимуществ, таких как более низкая стоимость и более высокое качество продукции.

Применение магнитно-импульсной сварки и формирования магнитных импульсов для производства автомобилей

IHI Yokohama office, Ltd. 21 февраля 2017 г.

На основе интервью с доктором Мехрдадом Кашани (Bmax, технический директор), г-ном Такаши Ямазаки (заместитель директора, IHI Logistics Industry System)

Bmax является мировым лидером в области импульсных систем питания и их приложений, таких как магнитно-импульсная сварка (MPW) и магнитно-импульсное формование ( МПФ). Bmax создана в 2011 году и имеет штаб-квартиру во Франции, Тулуза. Bmax продвигает разработку продуктов в основном в Европе и Северной Америке в сотрудничестве с производителями автомобилей и другими компаниями. Особенно в Европе существует повышенный спрос на использование алюминиевых сплавов для производства автомобилей, поэтому MPW и MPF могут стать хорошим решением для формовки и сварки алюминия.

В Bmax есть две основные базовые технологии. MPW и MPF — это технология высокоскоростной обработки металла. I-Pulse (компания Bmax Group) предлагает уникальные технологии с профессиональным проектированием и поддержкой моделирования для широкого спектра приложений в горнодобывающей и автомобильной промышленности.

IHI обеспечивает полную координацию системыIHI заключила соглашение о сотрудничестве с Bmax (Франция) в мае 2015 года и занимается деятельностью, направленной на развитие рынка в Японии и Азии. IHI при поддержке Bmax открыла демонстрационную площадку на заводе IHI в Йокогаме и пригласила клиентов, которые хотели увидеть обработку MPT.

IHI в основном работает в четырех областях. «Ресурсы · Энергетика · Окружающая среда», «Промышленные системы · Машины общего назначения», «Аэрокосмическая промышленность · Оборона», «Социальная инфраструктура · Океан». Компания IHI Logistics Industry System (ILM) принадлежит к «промышленной системе · машинам общего назначения» группы IHI. В этой компании ILM работает с крупными прессами для автомобильной промышленности, каландровыми машинами для производства многослойной резины для шин и т. д., а также с логистическими системами. ILM занимается транспортным складом, чистым складом для завода, FA (автоматизация производства) и т. д.

В этой компании ILM работает с крупными прессами для автомобильной промышленности, каландровыми машинами для производства многослойной резины для шин и т. д., а также с логистическими системами. ILM занимается транспортным складом, чистым складом для завода, FA (автоматизация производства) и т. д.