Литье под давлением: описание технологии, плюсы

Литье под давлением – это высокопроизводительный автоматизированный технологический процесс создания тонкостенных деталей из цветных металлов, стали и пластмасс. С высокой скоростью жидкий расплав заполняет пресс форму. и далее в результате под давлением получаются отливки заданной формы. Эта статья подробно описывает технологию, оборудование и изделия, которые можно получить при помощи метода.

Описание технологических операций

Процесс литья под давлением осуществляется в стальных пресс-формах. Расплавленный материал подаётся в пресс-форму и кристаллизуется там под воздействием высокого давления.

Пресс-форма это технологическая литейная оснастка, сконструированная из подвижной и неподвижной стальных частей. Подвижная половина передвигается по направляющим цилиндрам, неподвижная закреплена на стационарной плите.

Перед заливкой подвижная часть плотно прижимается к неподвижной гидроцилиндром и фиксируется в этом положении специальными замками. После застывания заготовки, подвижная часть оборудования отъезжает, а отливку выталкивают механические толкатели. Перед смыканием пресс-формы, контактирующие с расплавленным металлом поверхности, покрывают разделительной смазкой. Специальный состав обеспечивает беспрепятственное отделение отливок после литья, защищает сталь от негативного воздействия высоких температур.

После застывания заготовки, подвижная часть оборудования отъезжает, а отливку выталкивают механические толкатели. Перед смыканием пресс-формы, контактирующие с расплавленным металлом поверхности, покрывают разделительной смазкой. Специальный состав обеспечивает беспрепятственное отделение отливок после литья, защищает сталь от негативного воздействия высоких температур.

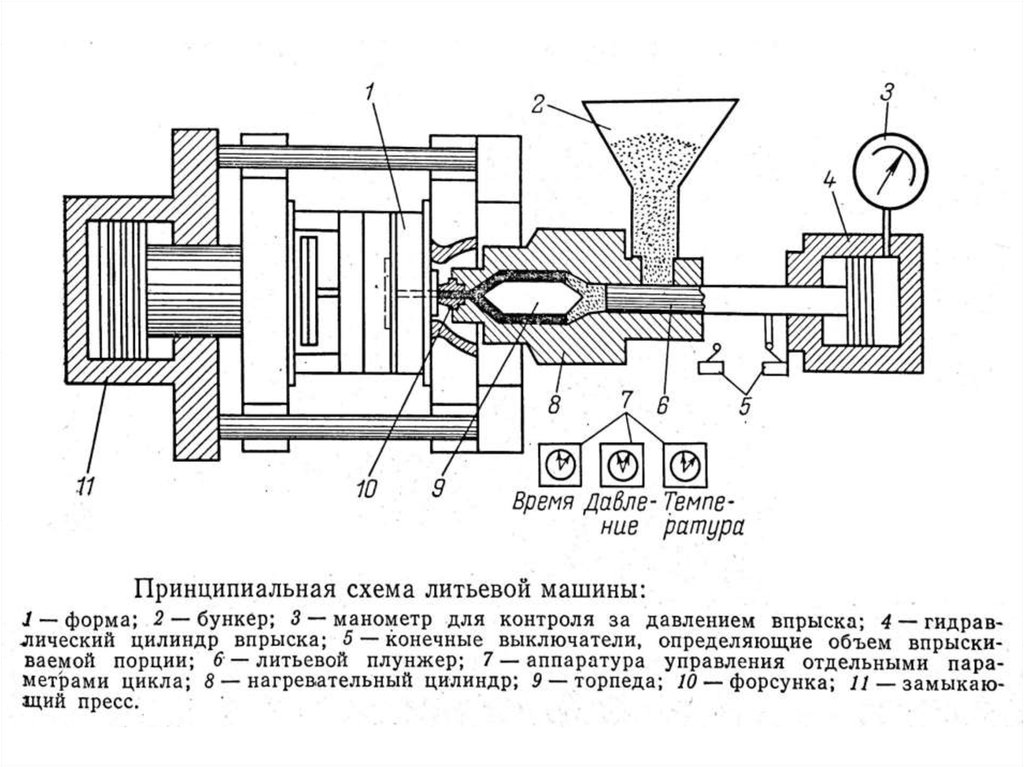

Литье под давлением выполняется в автоматизированном режиме в промышленных установках. Главными узлом этого оборудования выступает камера для прессования, она бывает холодной или горячей. Холодная камера – это горизонтальный цилиндр, с поршнем внутри и воронкой, предназначенной для заливания расплава. После заливки металла, поршень движется внутри цилиндра, нагнетая расплав в пресс-форму. После заполнения формы повышается усилие на поршень для создания достаточной величины давления для кристаллизации металла.

Горячая камера для прессования представляет собой ванну с расплавом, которая расположена в подогреваемом чугунном тигле. Поступательное движение поршня выталкивает расплав из тигля. Металл поднимается по каналу и поступает в пресс-форму. В конструкции канала предусмотрен подогреваемый мундштук. Этот элемент нужен, чтобы жидкий металл не затвердевал внутри.

Поступательное движение поршня выталкивает расплав из тигля. Металл поднимается по каналу и поступает в пресс-форму. В конструкции канала предусмотрен подогреваемый мундштук. Этот элемент нужен, чтобы жидкий металл не затвердевал внутри.

После застывания детали, остатки расплава из канала сливаются обратно в чугунную ванну. Оборудование этого типа применяется для изделий из сплавов цинка и магния.

Температура нагрева расплава

Нагрев материала для литья под давлением осуществляется исходя из марки сплава и геометрических параметров детали. Если расплав перегрет, при заполнении пресс-формы брызги попадают в отверстия для вентиляции и закупоривают их. Это приводит к ухудшению газоотвода и, как следствие, к возникновению пор в отливке.

Высокая температура жидкого металла приводит к увеличению времени затвердевания изделия, как следствие нужно больше времени на весь технологический процесс. Увеличивается износ оборудования из-за длительного соприкосновения с перегретым расплавом. Возрастает опасность приваривания заливаемого металла к оборудованию, из-за этого может повредиться деталь при выталкивании. Всё это приводит к быстрому износу пресс-формы.

Возрастает опасность приваривания заливаемого металла к оборудованию, из-за этого может повредиться деталь при выталкивании. Всё это приводит к быстрому износу пресс-формы.

При литье под давлением расплав спрессовывают при минимальной температуре. Цветные металлы нагревают всего на 10–300ºС выше температуры, при которой сплав полностью твердеет. При небольших толщинах элементов отливки сплав нужно нагревать сильнее. Для литья больших изделий простой конфигурации сплав нагревают чуть выше температуры плавления.

Для деталей, к которым предъявляются высокие требования по прочности, металл заливают в твердо жидком состоянии. За счет этого обеспечиваются следующие преимущества:

- предотвратить появление усадочных дефектов в отливке;

- снизить тепловое воздействие на оборудование;

- снизить время охлаждения изделия;

- уменьшить опасность приваривания пресс-формы и отливки.

Металл с включениями твёрдой фазы можно прессовать только в установках, с холодной камерой. При использовании оборудования с горячей камерой есть риск застывания расплава в подводящем канале.

При использовании оборудования с горячей камерой есть риск застывания расплава в подводящем канале.

Пример литья под давлением деталей из алюминия – процент твёрдых частиц в расплаве, когда пресс-форма беспрепятственно заполняется, а качество отливки остаётся на высоком уровне, составляет от 40 до 60%.

Скорость подачи расплава в пресс-форму

Поршень спрессовывает металл в пресс-форму с определённой скоростью. Значение выбирается в зависимости от характеристик сплава и геометрических параметров отливки. Если изделие простое с толстыми стенками высокая скорость прессования не нужна. Если деталь имеет сложную геометрию и тонкие элементы скорость запрессовки должна быть высокой. Это требуется, чтобы расплав успел заполнить все узкие полости до затвердевания.

Слишком большая скорость подачи расплавленного материала становится причиной следующего явления: струя разделятся на мелкие капли, образуя смесь расплава и воздуха. Если количество каналов для отвода газов недостаточно или они забиты металлом, пузырьки воздуха останутся в отливке. Это приведёт к образованию пор в металле, чтобы исключить такие дефекты пресс-форму помещают в вакуум.

Это приведёт к образованию пор в металле, чтобы исключить такие дефекты пресс-форму помещают в вакуум.

От скорости движения расплава зависит качество отливок и долговечность оборудования. Если скорость литья под давлением слишком высокая, то защитную смазку с соприкасающихся с жидким металлом поверхностей может смыть. Из-за этого отливка приварится к пресс-форме, и при выталкивании ее может повредить или сломать.

Слишком медленная подача, снизит качество детали. Металл будет застывать прямо во время заполнения формы до того, как усилие будет увеличено. Скорость поступления расплава в пресс-форму при литье под давлением обычно выбирается в диапазоне от 10 до 50 м/с. Небольшую скорость используют для литья деталей из стали, медных сплавов, высокая скорость требуется для сплавов олова и цинка.

Давление на расплав при застывании

В момент, когда расплав полностью заполняет пресс-форму, усилие на поршень многократно увеличивается. Воздействие давлением не прекращается до тех пор, пока металл полностью не затвердеет. В результате возрастает плотность и механические характеристики отливки, в ней не образуются усадочные дефекты. При повышении усилия сжатия уменьшается количество бракованных изделий, растёт чистота поверхности металла, повышается качество отливок.

В результате возрастает плотность и механические характеристики отливки, в ней не образуются усадочные дефекты. При повышении усилия сжатия уменьшается количество бракованных изделий, растёт чистота поверхности металла, повышается качество отливок.

Чем выше требования к прочности детали, тем больше должно быть усилие прессования. Алюминиевые сплавы прессуют давлением от 40 до 200 МПа. Для сплавов на основе магния используют от 40 до 180 МПа. Цинковые сплавы повергают давлению от 10 до 50 МПа. Для обеспечения высокого качества при увеличении толщины стенки нужно повышать давление при кристаллизации.

Температура подогрева пресс-формы

Перед подачей жидкого сплава литейное оборудование нужно нагреть до определённой температуры, которая подбирается для каждого сплава в зависимости от толщины стенок изделия. Температура предварительного подогрева пресс-формы:

- для литья цинка до 120–1600 ºС;

- магния 200–2400 ºС;

- алюминия 180–2500 ºС;

- стали 200–2800 ºС;

- латуни 280–3200 ºС.

Если отливка тонкостенная – пресс-форму нагревают до температуры ближе к большим значениям указанных выше интервалов. Для толстостенных деталей – ближе к нижнему значению. Это нужно чтобы в тонкостенных отливках расплав не затвердел в процессе заполнения формы. В технологии заливки больших деталей напротив необходимо увеличить скорость застывания.

Преимущества и недостатки литья под давлением

Отливки, выполненные на установках для литья под давлением – это детали, с низкой шероховатостью, высокой точностью исполнения, которым не нужна механическая обработка или она минимальна. После литься детали поступают на отрезные прессы, где с них удаляются литники и промывники.

Состоящий из небольшого количества операций процесс может быть полностью автоматизирован. Из-за простоты операций, быстрого затвердевания металла и автоматического извлечения изделий этот процесс является высокопроизводительным.

Недостаток технологии – это сложность и высокая стоимость технологической оснастки. Экономически не рационально использовать литье под давлением в средне серийном и мелкосерийном производстве. Способ не подходит для литья тугоплавких металлов, которые плавятся при температуре выше, чем сталь.

Экономически не рационально использовать литье под давлением в средне серийном и мелкосерийном производстве. Способ не подходит для литья тугоплавких металлов, которые плавятся при температуре выше, чем сталь.

Эту технологию не применяют для изготовления больших отливок, так как преимущества метода пропадают из-за неравномерного затвердевания, а из-за высокой цены габаритного высокоточного оборудования использование этого способа экономически нецелесообразно.

Применение

Литье под давлением изготавливают тонкостенные детали со сложной геометрией. Этой технологией делают изделия из меди, алюминия, цинка, магниевых сплавов, сталей и пластика. Эта технология позволяет выполнять геометрически сложные отливки с толщиной элементов до 1 мм.

Литье под давлением применяют в следующих отраслях промышленности:

- приборостроение;

- автомобилестроение;

- самолётостроение;

- станкостроение;

- изготовление элементов смесителей.

- производство бытовой техники;

Литье под давлением широко используют для производства изделий из полиэтилена, полипропилена и других синтетических материалов. Из-за большой стоимости применяемой оснастки эта технология экономически обоснована только в массовом или крупносерийном производстве.

Сегодня ни одно машиностроительное предприятие, массово изготавливающее детали бытовой техники, приборы, двигатели внутреннего сгорания и другие высокотехнологичные механизмы, не может обойтись без установок для литья под давлением.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Литье под давлением: способы, оборудование, преимущества

Главная » Обработка металла » Литьё » Принципы литья под давлением

На чтение 5 мин

Содержание

- Виды литья под давлением

- Сферы применения

- Преимущества и недостатки метода

- Технология литья под низким давлением

- Оборудование

- Технический процесс

Чтобы сделать качественную отливку, недостаточно просто расплавить металл, перелить его в подготовленную заранее форму и дать остыть. Так получится изделие малой прочности, с неровными поверхностями. Чтобы этого избежать, применяется литье под давлением. Технология основана на использовании промышленного оборудования, которое создает рабочую среду для изготовления качественных отливок.

Так получится изделие малой прочности, с неровными поверхностями. Чтобы этого избежать, применяется литье под давлением. Технология основана на использовании промышленного оборудования, которое создает рабочую среду для изготовления качественных отливок.

Виды литья под давлением

Литье под нагрузками — эффективный способ изготовления металлических деталей сложной формы. Расплавленным металлом заполняют специальную камеру, которая предназначена для сжатия материала. Когда давление поднимается, расплавленная смесь с высокой скоростью заполняет металлическую форму. Камера сжатия может поддерживать температуру плавления материала до 450 градусов. Выделяется три вида технологического процесса зависимо от скорости заполнения металлической конструкции:

- Низкая скорость — до 2,5 м/с. Технология применяется для изготовления деталей с толстыми стенками.

- Средняя скорость — до 15 м/с. Металл заполняет форму турбулентными движениями. Центр отливки заполняется пузырьками воздуха, которые удаляются под воздействием больших нагрузок.

- Высокая скорость — больше 30 м/с. Расплавленный материал подаётся на такой скорости, что распыляется по поверхности машины. Это захватывает большое количество воздуха, который ухудшает прочность отливки. Чтобы вывести воздух, нагнетаются высокие нагрузки — около 500МПа.

Литье под нагрузкой осуществляется машинами с горячими и холодными камерами.

Сферы применения

Технологический процесс отливки под нагрузками позволяет получать отливки с высоким показателем прочности. Благодаря воздействию высокого давления из изделия выходят пузырьки воздуха, что положительно сказывается на механических свойствах материала. Применение данной технологии:

- изготовление карбюраторов для автомобилей;

- создание сантехнических деталей;

- изготовление частей для бытовых приборов.

Литье под нагрузками применяется при изготовлении деталей для компьютеров, различной электроники.

Любой технологический процесс имеет как сильные, так и слабые стороны. Преимущества литья под давлением:

Преимущества литья под давлением:

- Изменение свойств отливки. Увеличиваются параметры прочности, твердости материала.

- Возможность использовать формы для литья несколько раз подряд.

- Улучшается качество поверхности изделия.

- Высокая точность соблюдения установленных размеров отливок.

- Возможность создания тонкостенных изделий (менее 1 мм).

- Нет дополнительных процессов сборки, разборки, выбивки готовых деталей из форм.

- Современное оборудование позволяет регулировать скорость поступления расплавленного металла.

Недостатки процесса:

- Конструкции для заливки быстро изнашиваются, если часто работать с высокими температурами.

- Крайне сложно изготавливать изделия с отверстиями, выемками, полостями.

- При охлаждении изделия получают внутреннее напряжение.

- Нельзя создавать крупногабаритные заготовки, поскольку оборудование ограничено по мощности.

Размер и масса отливокРаботая с машинами для литья под давлением, нельзя забывать, что по этой технологии материал набирается воздушных вкраплений.

Это ухудшает его прочность, способствует быстрому разрушению. Избавиться от пузырьков воздуха можно увеличивая нагрузки. Однако для этого нужно мощное оборудование.

Технология литья под низким давлением

Ещё один способ литья подразумевает использование низкого давления. Эта технология обладает определёнными преимуществами:

- Возможность изготавливать изделия больших размеров, с тонкими стенками.

- Меньше материала расходуется на литниковую систему.

- Низкое давление не воздействует разрушительно на стенки пресс-формы, рабочие элементы оборудования.

- Высокая скорость подачи расплавленного металла позволяет изготавливать крупногабаритные полые детали.

Чаще всего технология литья под низкими нагрузками применяется в черной металлургии.

Оборудование

Когда выполняется технологический процесс, применяется два вида машин для литья под давлением:

- С горячей камерой. Используются для создания отливок из металлов, которые плавятся от температуры до 450 градусов по Цельсию.

Конструкция устроена так, что во время рабочего хода поршня, через который передаётся давление, расплавленный металл сам заполнят пресс-форму. Когда она заполняется до краёв, срабатывает датчик, передающий сигнал на поршень. Он начинает движение вниз. После кристаллизации материала форма раскрывается автоматически. Подвижные механизмы выталкивают отливку наружу. Оборудование работает при сложных условиях. Из-за этого часто выходят из строя разные детали станка.

Конструкция устроена так, что во время рабочего хода поршня, через который передаётся давление, расплавленный металл сам заполнят пресс-форму. Когда она заполняется до краёв, срабатывает датчик, передающий сигнал на поршень. Он начинает движение вниз. После кристаллизации материала форма раскрывается автоматически. Подвижные механизмы выталкивают отливку наружу. Оборудование работает при сложных условиях. Из-за этого часто выходят из строя разные детали станка. - Машины с холодными камерами. Нагнетают небольшое давление (до 100 МПа). Мастер должен залить расплавленный материал в камеру, которая предназначена для прессования. Далее под воздействием нагрузок будущее изделие направляется к пресс-форме. Металл кристаллизуется. После этого подвижные элементы открывают конструкцию для застывания. Из заготовки удаляется стержень, после которого остаётся свободная полость. Пресс выталкивает изделие наружу.

Машины с холодными камерами не позволяют получать тонкостенные детали из-за быстро охлаждения материала.

Технический процесс

Литье металлов под давлением имеет несколько этапов, которые должны следовать строго друг за другом. Если технология будет нарушена, результат не будет соответствовать норме. Этапы проведения работ:

- Изготавливается форма для создания отливок.

- Она закрепляется на машине.

- Металл расплавляется и подаётся в камеру для прессования.

- Под воздействием возрастающих нагрузок, он на высокой скорости переливается в пресс-форму.

- Далее материал кристаллизуется, одновременно на него начинает воздействовать рабочий поршень.

- Когда изделие будет готово, удерживающая конструкция автоматически открывается. Подвижные элементы выдавливают детали из машины.

Автоматизированное оборудование требует от мастера контроля за подвижными элементами, проверки заготовок. Изготовление конструкций для создания отливок сложной формы требует точного составления чертежа, использования высокопрочных сплавов, металлов. Они должны выдерживать нагрузку, превышающую 500 МПа.

Они должны выдерживать нагрузку, превышающую 500 МПа.

( Пока оценок нет )

Поделиться

Литье под давлением: процессы, материалы, области применения, затраты

Процесс литья под давлением включает впрыск расплавленного металла с низкой температурой плавления, такого как цинк и алюминий, в форму для литья под давлением и его охлаждение. В зависимости от точки плавления это происходит по двум различным механизмам (горячее и холодное камерное литье) и подходит для изготовления простых и сложных деталей из листового металла.

Этот процесс имеет уникальный подход и отвечает за производство многих металлических деталей, используемых в производстве потребительских и промышленных товаров. Однако, прежде чем использовать этот процесс или отдать его на аутсорсинг компаниям, оказывающим такие услуги, вы должны получить о нем исчерпывающие знания. Поэтому в этой статье будет представлено литье под давлением, его история, механизмы, а также преимущества и недостатки процесса литья под давлением.

Поэтому в этой статье будет представлено литье под давлением, его история, механизмы, а также преимущества и недостатки процесса литья под давлением.

Литье под давлением — это процесс, который включает плавление металлов с низкой температурой плавления и их впрыскивание в уже изготовленную форму, известную как форма для литья под давлением. Пресс-форма или инструменты производятся из стали, изготовленной для одного проекта с использованием производственных процессов, таких как обработка с ЧПУ. Следовательно, детали из листового металла, изготовленные методом литья под давлением, обладают высокой точностью, точностью и повторяемостью.

История литья под давлением в производстве Литье под давлением восходит к 1800 году и было важным методом в полиграфической промышленности. В 1849 году Стерджес изготовил ручную машину для литья под давлением с ручным управлением, используемую в полиграфии, что сделало ее более точной, творческой и настойчивой при создании различных сложных форм. Позже, в 1855 году, Отто Мергенталер сделал линотипный станок известным своей большей эффективностью и стал важной частью издательской индустрии.

Позже, в 1855 году, Отто Мергенталер сделал линотипный станок известным своей большей эффективностью и стал важной частью издательской индустрии.

Спрос на машины для литья под давлением вырос в 19-го -го века из-за их преимуществ. Следовательно, литье под давлением стало популярным во многих отраслях промышленности. В этот период произошел технический прогресс. Например, алюминий заменил олово и свинец из-за их более высокого качества. Кроме того, первоначальный процесс литья под давлением под низким давлением был заменен методами литья под высоким давлением.

По данным Grand View Research, в 2016 году на долю отрасли литья под давлением в мире приходилось 49,7% мировых акций благодаря низкозатратным темпам производства и стабильности.

Типы процессов литья под давлением В промышленности используются два процесса литья под давлением: литье в горячей камере и литье в холодной камере. Каждый из них имеет свои особенности и применим в разных сценариях. Ниже показано, что влекут за собой эти два типа процессов.

Ниже показано, что влекут за собой эти два типа процессов.

Процесс литья под давлением с горячей камерой является идеальным методом для работы с материалами с низкой температурой плавления, такими как сплавы цинка, олова, свинца и магния. Он не подходит для сплавов с более высокой температурой плавления, так как это может привести к повреждению насоса, так как насос напрямую соприкасается с металлом. Он включает в себя расплавление металла и впрыскивание его в пресс-форму под давлением гидравлической системы.

Литье под давлением в холодной камереЛитье под давлением в холодной камере является идеальным методом для работы с материалами с высокой температурой плавления, такими как алюминий. Этот процесс идеально подходит для таких металлов, поскольку высокая температура, необходимая для плавления материала, может повредить насосную систему.

Процесс включает загрузку расплавленного материала в холодную камеру перед впрыскиванием в пресс-форму. Гидравлическая система, используемая в процессе с холодной камерой, аналогична системе с горячей камерой. Однако может потребоваться большее давление в диапазоне от 2000 до 20000 фунтов на квадратный дюйм.

Гидравлическая система, используемая в процессе с холодной камерой, аналогична системе с горячей камерой. Однако может потребоваться большее давление в диапазоне от 2000 до 20000 фунтов на квадратный дюйм.

Будь то литье под давлением с горячей или холодной камерой, стандартный процесс включает впрыск расплавленного металла в форму под высоким давлением. Ниже приведены сложные этапы процесса литья под давлением:

· ЗажимПервый этап литья под давлением – это закрепление. Однако перед этим очистите головку от любых загрязнений и смажьте головку для лучшего впрыска и удаления затвердевшего продукта. После очистки и смазки зажмите и закройте пресс-форму высоким давлением.

· Инжекция Расплавьте металл, который вы хотите инжектировать, и залейте его в камеру выстрела. Процедура зависит от процесса, который вы используете. Например, при литье под давлением с холодной камерой камера дробления холодная, а при литье под давлением с горячей камерой — горячая. После этого впрыскивают металл в матрицу под высоким давлением, создаваемым гидравлической системой.

Процедура зависит от процесса, который вы используете. Например, при литье под давлением с холодной камерой камера дробления холодная, а при литье под давлением с горячей камерой — горячая. После этого впрыскивают металл в матрицу под высоким давлением, создаваемым гидравлической системой.

Пока металл закреплен, дайте ему остыть для затвердевания. Затвердевший материал будет иметь форму, аналогичную конструкции формы.

· ВыталкиваниеПосле разжима пресс-формы механизм выталкивания выталкивает твердую отливку из пресс-формы. Обеспечьте надлежащее затвердевание перед извлечением конечного продукта.

· Обрезка Это последний шаг, который включает удаление лишнего металла с литника и направляющей на готовом изделии. Обрезку можно выполнить с помощью обрезного штампа, пилы или других процедур. Снятые металлические детали подлежат вторичной переработке и повторному использованию в процессе.

Снятые металлические детали подлежат вторичной переработке и повторному использованию в процессе.

Большинство сплавов, используемых в литье под давлением, являются цветными и обладают высокими механическими свойствами. Цветная часть отвечает за низкую температуру плавления в соответствии с сильными механическими свойствами. Тип необходимых свойств зависит от обрабатываемого материала. Следовательно, нет никаких ограничений при выборе материала. Однако ниже приведены несколько популярных сплавов:

· Алюминиевые сплавы Алюминиевые сплавы обладают уникальными свойствами, что делает их применимыми для изготовления широкого спектра изделий. С одной стороны, алюминиевый сплав 380.0 является наиболее распространенным материалом для литья под давлением благодаря своим уникальным свойствам. Другие сплавы включают алюминиевые сплавы 360, 390 и 413. Вы можете использовать алюминиевые сплавы из-за следующих факторов:

С одной стороны, алюминиевый сплав 380.0 является наиболее распространенным материалом для литья под давлением благодаря своим уникальным свойствам. Другие сплавы включают алюминиевые сплавы 360, 390 и 413. Вы можете использовать алюминиевые сплавы из-за следующих факторов:

- Высокие рабочие температуры

- Выдающаяся коррозионная стойкость

- Малый вес

- Очень хорошая прочность и твердость

- Хорошее соотношение жесткости и прочности к весу

- Отличные свойства экранирования электромагнитных и радиопомех

- Отличная теплопроводность

- Высокая электропроводность

- Хорошие отделочные характеристики

- Коррозионная стойкость

- Сохраняет высокую стабильность размеров с тонкими стенками

Цинковые сплавы обладают невероятной прочностью, ударной вязкостью, твердостью, производительностью и экономичностью. В результате они являются важной частью процесса литья под давлением, по своим свойствам превосходя и конкурируя с другими сплавами, такими как алюминий, магний и бронза.

Существует множество сплавов цинка, которые можно использовать. Однако распространенными цинковыми материалами для литья под давлением являются Zamak #2, #3, #5, #7, ZA8 и ZA27, известные следующими свойствами:

- Улучшенная литейная способность

- Сокращенное время цикла

- Увеличенный срок службы штампа

- Идеальные механические свойства

Магний — еще один материал, используемый для литья под давлением. У него много сплавов, но наиболее распространенным является AZ91D, известный своей прочностью, долговечностью, легким весом и хорошей литейной способностью. Он на 75% легче стали и на 33% легче алюминия без потери прочности. Большинство энтузиастов отдают предпочтение магнию, так как он лучше подходит для сложного литья с жесткими допусками и обладает лучшей коррозионной стойкостью.

· Другие сплавы Другие сплавы, подходящие для изготовления деталей для литья под давлением, включают бронзу, латунь, свинец и олово.

- Олово является первым материалом, используемым в литье под давлением из-за его высокой текучести. Он имеет низкую температуру плавления и практически не изнашивает пресс-формы.

- Бронза (белая бронза) – это подходящий литой материал, используемый в ювелирной промышленности. Он имеет цвет, аналогичный белому золоту и сплавам нержавеющей стали, но подходит для литья под давлением из-за низкой температуры плавления.

Литье под давлением должно иметь хорошую отделку поверхности, обеспечивающую долговечность, защиту или эстетический эффект. Существуют различные варианты отделки, которые можно использовать для литья под давлением деталей. Однако выбор зависит от размера литых деталей и используемого сплава.

Окраска Окраска — наиболее распространенный метод отделки поверхности, идеально подходящий для многих материалов. Это может быть для дополнительной защиты или эстетической цели.

Это может быть для дополнительной защиты или эстетической цели.

Процесс включает нанесение лаков, красок или эмали с особым вниманием к используемому металлу. Перед добавлением очистите поверхность металла от загрязнений, таких как масло (это также способствует адгезии), добавьте основную краску (грунтовку) и основную краску.

Порошковое покрытиеПорошковое покрытие — еще один распространенный декоративный способ отделки, который можно использовать для литой детали. Он включает в себя нанесение заряженных частиц на поверхность детали, отлитой под давлением. Этот процесс идеален, так как он скрывает мелкие дефекты на отлитой под давлением поверхности, лучше контролирует толщину и является однородным. Следовательно, после завершения процесса продукт становится прочным, твердым, обладает высокими антикоррозийными свойствами и устойчивостью к царапинам. Порошковое покрытие является экологически безопасным, так как не производит опасных токсичных материалов

Состаривание Этот метод обработки поверхности придает отливке антикварный вид и в основном применим для цинкового литья. Отливка гальванически покрывается медью или другими сплавами, а затем покрывается цветным компонентом, таким как сульфид меди. Отливка освобождается (т. е. удаляются некоторые цветные слои, чтобы получить нижележащий слой меди), а затем обрабатывается для предотвращения потускнения.

Отливка гальванически покрывается медью или другими сплавами, а затем покрывается цветным компонентом, таким как сульфид меди. Отливка освобождается (т. е. удаляются некоторые цветные слои, чтобы получить нижележащий слой меди), а затем обрабатывается для предотвращения потускнения.

Керамическое покрытие является декоративным процессом и включает добавление керамики в виде раствора на внешнюю часть детали. В процессе образуется тонкий слой, аналогичный анодированию. Следовательно, процедуры подготовки поверхности важны перед их применением.

ПокрытиеПокрытие может быть химическим или гальваническим и является подходящим и дешевым методом отделки литьем под давлением. В качестве варианта керамического покрытия слой отделки тонкий. Поэтому перед применением требуется процедура подготовки поверхности.

Химическое покрытие использует химические вещества вместо электричества для нанесения покрытия на отлитую под давлением деталь. Отлитая под давлением деталь помещается в химикат с восстановительными свойствами. При катализе другими минералами химическое вещество осаждается на отливке. Гальваника аналогична. Однако вместо того, чтобы катализироваться минералами, катализ происходит при пропускании тока через электролит. Оба метода идеально подходят для эстетических целей. Хотя некоторые энтузиасты листового металла используют его для улучшения проводимости некоторых деталей.

Отлитая под давлением деталь помещается в химикат с восстановительными свойствами. При катализе другими минералами химическое вещество осаждается на отливке. Гальваника аналогична. Однако вместо того, чтобы катализироваться минералами, катализ происходит при пропускании тока через электролит. Оба метода идеально подходят для эстетических целей. Хотя некоторые энтузиасты листового металла используют его для улучшения проводимости некоторых деталей.

Процесс литья под давлением применим для создания различных деталей и компонентов, которые действительно уникальны и высокофункциональны. Ниже приведены несколько областей применения этого процесса:

Производство потребительских и промышленных товаров

Процесс подходит для изготовления потребительских товаров, таких как смесители для раковины, поршни компрессоров, соединительные стержни, радиаторы и т. д.

Производство автомобильная продукция

Этот процесс используется для изготовления зубчатых колес, цилиндров, небольших двигателей, рукояток, раздаточных коробок и других деталей, применяемых в автомобильной промышленности.

Производство деталей для аэрокосмической промышленности

Литье под давлением — это экономичное решение для производства легких, но превосходных металлических компонентов, отвечающих высоким стандартам качества аэрокосмической промышленности.

Создавайте литые детали с помощью RapidDirect!

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Преимущества процесса литья под давлениемЛитье под давлением является важным методом изготовления металлов из-за его низкой себестоимости и простоты в эксплуатации. Однако есть и другие преимущества использования процесса: Вот преимущества процесса литья под давлением.

- Вы можете создавать сложные детали

- Производство нескольких деталей без необходимости сборки

- Снижение трудозатрат

- Толщины с переменной стенкой

- Более плотные допуски

- Время быстрого производственного цикла

- Выбор материала

- 1212121211212121212101212112121011212 ГОДОВОЙ СТАВОЙ СТАВИЛИ СТАВИТЬСЯ 1211201201212121212121212121212121012 ГОДОВЫЙ СТАВИЙ СТАВИЛИ СТАВИТЬСЯ 12112012121212121212121212121210121212 гг.

- Высокая стоимость штампа

- Длительное время изготовления

металлические детали

металлические деталиКак правило, литье под давлением имеет низкую стоимость производства. Однако стоимость зависит от нескольких факторов. Ниже приведены несколько факторов, которые вы можете учитывать при подборе лучшего для вашего проекта литья под давлением с точки зрения затрат.

· Выбор материалаТип материала, который вы выбираете, играет огромную роль в стоимости литья под давлением. Некоторые материалы имеют высокую стоимость. Кроме того, цена материалов для литья под давлением, как правило, растет, даже если она выглядит неустойчивой.

· Стоимость производства Стоимость производства зависит от трех важных факторов: стоимости оснастки и стоимости литья под давлением. В зависимости от используемых производственных процессов, технологического подхода, процесса изготовления пресс-формы и технического обслуживания стоимость оснастки может быть высокой.

В зависимости от используемых производственных процессов, технологического подхода, процесса изготовления пресс-формы и технического обслуживания стоимость оснастки может быть высокой.

Стоимость формы зависит от используемого производственного процесса. Например, при использовании станков с ЧПУ возможности и преимущества процесса будут способствовать высокой стоимости пресс-формы.

· Стоимость вторичных операцийВторичные операции, такие как обрезка, также будут играть роль в стоимости литья под давлением. Следовательно, степень, эффективность и действенность вторичных эксплуатационных расходов будут иметь важное значение в их стоимости.

· Стоимость отделки Стоимость отделки также зависит от используемого метода отделки. Например, такие методы, как гальваническое покрытие, будут иметь более высокую стоимость отделки по сравнению с покраской.

Литье под давлением — это важный процесс изготовления листового металла, известный своей низкой себестоимостью и эффективностью. Этот процесс прост, но может потребовать небольших знаний и опыта, что делает аутсорсинг правильной службы, такой как наша, лучшим подходом.

В компании RapidDirect у вас есть доступ к команде опытных инженеров в области литья под давлением. Опыт нашей команды позволяет нам лучше посоветовать вам правильный процесс литья под давлением для вашего проекта.

Мы являемся компанией, сертифицированной по стандарту ISO 9001:2015, с многочисленными заводами и современным оборудованием для производства высококачественных деталей. У нас быстрое время выполнения, и после загрузки файла дизайна вы получите предложение и анализ DfM в течение 12 часов.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Часто задаваемые вопросыПочему это называется литьем под давлением?

Этот процесс называется литьем под давлением из-за использования штампов. Матрицы представляют собой стальную форму, изготовленную в основном с помощью станков с ЧПУ, в которую вы впрыскиваете жидкий металл. Он состоит из двух половин: фиксированной половины, которая неподвижна и прикреплена к разливочной машине, и выталкивающей половины, которая подвижна.

Матрицы представляют собой стальную форму, изготовленную в основном с помощью станков с ЧПУ, в которую вы впрыскиваете жидкий металл. Он состоит из двух половин: фиксированной половины, которая неподвижна и прикреплена к разливочной машине, и выталкивающей половины, которая подвижна.

В чем разница между литьем в песчаные формы и литьем под давлением?

Литье в песчаные формы и литье под давлением являются важными процессами производства металлов. Разница между обоими процессами заключается в материале, используемом для изготовления пресс-форм. С одной стороны, для процесса литья под давлением требуется металлическая форма. С другой стороны, при литье в песчаные формы используется форма, сделанная из песка. Кроме того, литье под давлением подходит только для цветных металлов с низкой температурой плавления, в то время как литье в песчаные формы имеет более широкий диапазон поддержки.

В чем разница между литьем под давлением и литьем под давлением?

Литье под давлением и литье под давлением имеют один и тот же механизм, т. е. впрыск расплавленного материала в форму и его охлаждение. Однако при литье под давлением используются такие материалы, как ABS, полипропилен, ТПУ и полиэтилен, а при литье под давлением используются металлы с низкой температурой плавления

е. впрыск расплавленного материала в форму и его охлаждение. Однако при литье под давлением используются такие материалы, как ABS, полипропилен, ТПУ и полиэтилен, а при литье под давлением используются металлы с низкой температурой плавления

Услуги литья под давлением + возможности

Процесс литья под давлением

Процесс литья под давлением включает несколько этапов. Вот пошаговое описание процесса литья под давлением:

- Стальная форма должна состоять из двух (или более) секций, чтобы можно было извлекать отливки.

- Эта форма позволяет быстро производить тысячи отливок подряд.

- После надежной установки в станок секции располагаются с одной стационарной секцией (неподвижной половинкой штампа). В то же время другая секция может двигаться (наполовину умирает форсунка).

- Эти две половинки скрепляются машиной, таким образом, начинается цикл литья.

- В полость матрицы впрыскивается расплавленный металл, который затем быстро затвердевает.

- После того, как половинки матрицы раздвинуты, отливка выталкивается.

Матрицы могут быть простыми или сложными, могут иметь подвижные ползуны, стержни или другие секции, в зависимости от сложности отливки.

Подходит ли литье под давлением для вашего продукта?

Литье под давлением не может быть идеальным решением для каждого проекта. В The Federal Group мы предлагаем широкий спектр услуг по литью металлов, в том числе:

- Литье по выплавляемым моделям

- Быстрое литье прототипов

- Литье в песчаные формы

- Литье по газифицируемым моделям

- Литье по выплавляемым моделям

- Центробежное литье

- Литье в постоянную форму

В некоторых проектах вместо литья под давлением можно использовать штамповку или ковку металла. Выбор зависит от множества факторов, включая размер и геометрию детали. Вот более пристальный взгляд на то, как литье под давлением сравнивается с некоторыми другими нашими услугами по изготовлению металлов.

В чем разница между процессом литья под давлением с горячей и холодной камерой?

Мы используем два типа машин для литья под давлением. В зависимости от материала и временных рамок мы можем использовать машину с горячей камерой или машину с холодной камерой.

Процесс литья под давлением с горячей камерой

В системах с горячей камерой используется поршень, который нагнетает расплавленный металл в формы. Горячекамерный станок имеет встроенную печь для нагрева металла. Затем поршень с гидравлическим приводом вдавливает металл в матрицу в быстром темпе, при этом типичный цикл длится всего около 15 минут.

Литье под давлением с горячей камерой обеспечивает эффективное решение для олова, цинка и сплавов с более низкой температурой плавления.

Процесс литья под давлением с холодной камерой

Литье под давлением с холодной камерой включает дополнительный этап процесса. Вместо встроенной печи этим машинам требуется отдельная печь для плавки металла.

Расплавленный металл подается в машину с помощью литьевого цилиндра. Цилиндр выдавливает металл в матрицу с помощью поршня. Дополнительный этап перемещения расплавленного металла увеличивает производственный цикл литья под давлением с холодной камерой.

Основным преимуществом литья под давлением с холодной камерой является возможность работы с более широким спектром металлов. Металлы с высокой температурой плавления требуют использования отдельной печи, что невозможно в системах с горячей камерой.

Литье под давлением с холодной камерой лучше всего подходит для работы с такими материалами, как латунь, сталь, медь, никель, железо и иногда алюминий.

В чем разница между литьем в песчаные формы и литьем под давлением?

В то время как при литье под давлением жидкий металл подается под высоким давлением, литье в песчаные формы предполагает заливку жидкого металла в форму.

Процесс литья в песчаные формы включает смесь песка и глины, спрессованную в коробки, называемые опоками. Деталь модели помещается в смесь, создавая форму. Расплавленный металл заливают в форму, придавая ей желаемую форму.

Деталь модели помещается в смесь, создавая форму. Расплавленный металл заливают в форму, придавая ей желаемую форму.

Когда металл остывает, песок выдувается. Наш процесс литья в песчаные формы позволяет получать высококачественные детали с минимальной пористостью и дефектами по сравнению с литьем под давлением. Отливки в песчаные формы также подходят для более широкого спектра материалов.

Несмотря на то, что мы предлагаем услуги литья сплавов под давлением, литье под давлением подходит не для всех материалов. Отливки в песчаные формы могут изготавливаться из различных черных металлов и цветных сплавов. Однако литье в песчаные формы является более исчерпывающим процессом.

Если у вас короткий график цикла разработки продукта, литье под давлением является предпочтительным производственным процессом. Наши услуги по литью под давлением включают быстрый оборот для большинства проектов.

В чем разница между литьем по выплавляемым моделям и литьем под давлением?

Литье по выплавляемым моделям — это еще один процесс литья, предлагаемый The Federal Group. С помощью наших услуг по литью по выплавляемым моделям мы создаем восковые модели из мастер-штампа. Восковые модели покрыты керамическим материалом, который со временем затвердевает.

С помощью наших услуг по литью по выплавляемым моделям мы создаем восковые модели из мастер-штампа. Восковые модели покрыты керамическим материалом, который со временем затвердевает.

Затем воск расплавляется, оставляя пустую керамическую форму. Этот процесс позволяет создавать очень сложные конструкции и обеспечивать большую точность по сравнению с деталями, изготовленными методом литья под давлением.

Хотя для литья по выплавляемым моделям требуется меньше инструментов, цена за единицу часто выше. Это также более трудоемкий процесс.

В конце концов, литье под давлением является предпочтительным выбором для широкого спектра применений. Он остается одним из самых эффективных процессов литья, особенно для крупносерийного производства. В зависимости от вашего конкретного проекта механическая обработка практически не требуется.

Литье под высоким давлением и гравитационное литье

В The Federal Group мы также предлагаем литье под высоким давлением и гравитационное литье в зависимости от требований проекта или свойств компонентов.

Гравитационное литье обычно используется для тяжелых изделий и крупносерийного производства. Он основан на силе тяжести, позволяющей расплавленному металлу естественным образом течь в полость формы. По сравнению с литьем в песчаные формы этот процесс лучше подходит для проектов, требующих тонких стен или гладкой поверхности.

Наряду с машинами для гравитационного литья у нас есть несколько типов машин для литья под высоким давлением, включая 600-тонные, 800-тонные и 1200-тонные машины. Эти машины обеспечивают быстрый оборот благодаря более коротким циклам литья.

Возможности литья под давлением Federal Group

Federal Group использует как классические, так и передовые методы изготовления надежных, высокопрочных и точных отливок для использования во множестве отраслей промышленности и различных компонентов. Мы используем как гравитационное литье, так и литье под высоким давлением для изготовления деталей в соответствии с требованиями продукта.

Прежде чем деталь может быть сформирована, металл плавится в одной из наших двух больших печей: Наши печи на 10 000 фунтов и 20 000 фунтов точно контролируются для нагрева заданного металла до идеальных рабочих температур.

Исторически гравитационное литье было первой формой литья и до сих пор используется для более тяжелых продуктов или продуктов, которые должны производиться в средних и больших объемах. В нем используется гравитация, позволяющая расплавленному металлу течь по всей полости формы.

Этот процесс позволяет создавать более тонкие стенки с более гладкой поверхностью, чем это возможно при литье в песчаные формы. Гравитационное литье очень воспроизводимо, а стальные штифты и вставки можно даже отливать в деталь.

Машины для литья под давлением

У нас есть универсальная линейка машин для литья под высоким давлением:

- 600 тонн

- 800 тонн

- 1200 тонн

Эти станки обладают превосходной воспроизводимостью процесса и способны очень быстро изготавливать детали с тонкими стенками. Наши машины высокого давления, идеально подходящие для автоматизации, имеют короткие циклы литья, которые оптимизируют ваши производственные возможности.

Наши машины высокого давления, идеально подходящие для автоматизации, имеют короткие циклы литья, которые оптимизируют ваши производственные возможности.

Требования к вашим компонентам определяют, какая машина для литья под давлением является лучшим решением для вас.

Материалы для литья под давлением

Для литья под давлением обычно используется цветной сплав. Четыре наиболее часто используемых сплава для литья под давлением:

- Алюминий

- Магниевые сплавы

- Цинк

- Медь

На выбор материалов для литья под давлением влияют несколько факторов, таких как плотность, температура плавления, прочность, устойчивость к коррозии и стоимость. Материал также влияет на тип используемой машины.

Какие металлы лучше всего подходят для литья под давлением?

Разумеется, как и в случае с другими процессами производства металлов, качество литых изделий зависит от качества металлов, используемых при их производстве. Исходные металлы будут влиять на общее качество, долговечность и эстетический вид готового продукта. Таким образом, в этом блоге будут рассмотрены различные металлы, используемые в процессе литья под давлением.

Исходные металлы будут влиять на общее качество, долговечность и эстетический вид готового продукта. Таким образом, в этом блоге будут рассмотрены различные металлы, используемые в процессе литья под давлением.

Литье алюминия под давлением

Алюминий является одним из наиболее популярных металлов, используемых в литье под давлением. Алюминий — очень легкий металл, поэтому он отлично подходит для создания легких деталей без ущерба для прочности. Алюминиевые детали также могут выдерживать более высокие рабочие температуры и иметь больше вариантов отделки.

Несмотря на то, что алюминий и алюминиево-цинковые сплавы являются более дорогими вариантами, они определенно стоят своих денег при промышленном применении. Это невероятно устойчивые к коррозии материалы, которые способствуют увеличению срока службы и повышению безопасности. Кроме того, соотношение прочности, твердости и веса не имеет себе равных.

Еще одним очевидным преимуществом алюминия является то, что его легко отливать. Его электрические и теплопроводные свойства являются оптимальными. Эти характеристики делают алюминий отличным вариантом для производства компонентов для вычислений, управления энергопотреблением и других технических областей.

Его электрические и теплопроводные свойства являются оптимальными. Эти характеристики делают алюминий отличным вариантом для производства компонентов для вычислений, управления энергопотреблением и других технических областей.

Из-за этих многочисленных преимуществ алюминий очень популярен в производстве таких вещей, как промышленные компоненты, автомобильные детали, технические продукты, аэрокосмическая продукция и многое другое.

Изображение Вверху: литой алюминиевый корпус производства The Federal Group, США.

Цинковое литье под давлением

Помимо алюминия, цинк является еще одним очень популярным металлом, используемым в литье под давлением. Цинк обычно используется для литья изделий для автомобильной и медицинской промышленности.

Когда предметы изготавливаются по индивидуальному заказу в эстетических целях, цинковые отливки, как правило, являются лучшим выбором. Материал может быть покрыт металлом или окрашен в зависимости от необходимости. Он также предлагает гладкую поверхность для работы. Цинк позволяет производителям изготавливать компоненты с индивидуальным эстетическим качеством, а также со строгими и узкими допусками по морфологии форм

Он также предлагает гладкую поверхность для работы. Цинк позволяет производителям изготавливать компоненты с индивидуальным эстетическим качеством, а также со строгими и узкими допусками по морфологии форм

Цинк имеет низкую температуру плавления, что означает, что для его производства требуется меньше энергии. Низкая температура плавления также помогает продлить срок службы формы, что является еще одним ключевым фактором ценности литья под давлением для медицинского оборудования.

Наконец, уровень коррозионной стойкости цинка впечатляет, и он обладает повышенной теплопроводностью. Таким образом, этот материал прочный, твердый и стабильный.

Магний, литье под давлением

Магний — еще один металл, который обычно используется при литье под давлением. Магний легче всего поддается механической обработке, он предлагает отличное соотношение прочности и веса и является самым легким сплавом, обычно отливаемым под давлением.

Магниевые сплавы обладают рядом уникальных характеристик, таких как превосходная текучесть, меньшая восприимчивость к водородной пористости и лучшая литейность по сравнению с другими литыми металлами, такими как алюминий и медь. Магний также обладает свойствами экранирования электромагнитных и радиочастотных помех, что делает его идеальным для разъемов и электрических корпусов.

Магний также обладает свойствами экранирования электромагнитных и радиочастотных помех, что делает его идеальным для разъемов и электрических корпусов.

Магний используется в самых разных областях. Помимо разъемов и электрических корпусов, магний также часто используется для производства медицинского и лабораторного оборудования, поскольку он обеспечивает защиту от помех.

Магний также на 75% легче стали без существенной потери прочности. Это делает его гораздо лучшим материалом для тонкостенных отливок сложной сетчатой формы. Он также обеспечивает большую размерную стабильность.

Отливки из магния могут соответствовать жестким допускам, которые было бы трудно или невозможно обеспечить для стали.

Ржавеет ли литой металл?

Черные металлы , такие как углеродистая сталь, легированная сталь и нержавеющая сталь, могут ржаветь, поскольку содержат железо. Эти металлы можно отливать под давлением, но из-за их склонности к ржавчине это довольно редко.

Цветные металлы, такие как алюминий и медь, содержат самое большее лишь следовые количества железа. Поэтому они не ржавеют. Но они могут подвергаться коррозии, фактор, который в первую очередь зависит от данной рабочей среды.

Десятилетия опыта в области литья под давлением

Почему стоит выбрать компанию Federal Group для изготовления металлоконструкций и литья под давлением по индивидуальному заказу? В течение последних сорока лет мы производили высококачественные металлические изделия на заказ и создали широкую сеть партнеров по всему миру для поиска лучших материалов.

Мы предлагаем быстрые решения по конкурентоспособным ценам и гордимся нашими:

- Процессами управления качеством

- Сотрудничество и инновации

- Десятилетия производственного опыта

- Решения для различных отраслей промышленности

Наша система управления качеством гарантирует, что ваши детали соответствуют стандартам вашей отрасли. Мы предлагаем процесс утверждения производственных деталей (PPAP) и предварительное планирование качества. Наши производственные технологии также включают контроль в процессе производства.

Мы предлагаем процесс утверждения производственных деталей (PPAP) и предварительное планирование качества. Наши производственные технологии также включают контроль в процессе производства.

Наряду с этими шагами мы сотрудничаем с вами с самого начала, чтобы помочь устранить проблемы на этапе проектирования. Наши инженеры работают с вами над созданием более эффективных, высокопрочных литых деталей и компонентов.

Эти решения доступны для предприятий любой отрасли. Мы регулярно работаем с клиентами в автомобильной, аэрокосмической, сельскохозяйственной, строительной и телекоммуникационной отраслях.

Начните проект по литью под давлением сегодня

Это ухудшает его прочность, способствует быстрому разрушению. Избавиться от пузырьков воздуха можно увеличивая нагрузки. Однако для этого нужно мощное оборудование.

Это ухудшает его прочность, способствует быстрому разрушению. Избавиться от пузырьков воздуха можно увеличивая нагрузки. Однако для этого нужно мощное оборудование. Конструкция устроена так, что во время рабочего хода поршня, через который передаётся давление, расплавленный металл сам заполнят пресс-форму. Когда она заполняется до краёв, срабатывает датчик, передающий сигнал на поршень. Он начинает движение вниз. После кристаллизации материала форма раскрывается автоматически. Подвижные механизмы выталкивают отливку наружу. Оборудование работает при сложных условиях. Из-за этого часто выходят из строя разные детали станка.

Конструкция устроена так, что во время рабочего хода поршня, через который передаётся давление, расплавленный металл сам заполнят пресс-форму. Когда она заполняется до краёв, срабатывает датчик, передающий сигнал на поршень. Он начинает движение вниз. После кристаллизации материала форма раскрывается автоматически. Подвижные механизмы выталкивают отливку наружу. Оборудование работает при сложных условиях. Из-за этого часто выходят из строя разные детали станка.