Технология литья пластмасс под давлением

Литье пластмасс под давлением является одним из самых эффективных и широко используемых методов литья пластмассы.

Главный принцип литья пластмасс под давлением — это преобразование пластмассы до вязкотекучей консистенции, позволяющей легко заполнять необходимую форму, и протекать по каналам литьевого оборудования. Заполнение заранее определенной формы происходит при впрыске или обычном перемещении расплавленной горячей массы пластмассы, где принимает определенную конфигурацию и становится твердой. Для изготовления разных видов изделий применяются различные виды пластмасс, режимы литья и формы, которые регулируются и легко меняются. Что позволяет получать желаемые изделия различные не только по форме, но и по их свойствам.

С помощью литья пластмасс под давлением можно изготавливать самые разнообразные изделия, масса которых может лежать в пределах от нескольких десятых грамма до нескольких килограмм. Современные технологии литья позволяют производить продукцию из пластмасс самой различной толщины, которая, как правило, составляет 3-6 мм.

Современные технологии литья позволяют производить продукцию из пластмасс самой различной толщины, которая, как правило, составляет 3-6 мм.

Процес литья под давлением происходит под разным уровнем давления, наиболее часто изготовление деталей происходит при 80-140 МПа. Применение сверхвысокого давления может быть обусловлено изготовлением продукции с высокими прочностными характеристиками. Также сверхвысокое давление способствует наиболее точной передаче размеров деталей изделия. Выбор необходимого уровня давления зависит от следующих факторов: степень вязкости и расплавленность пластмассы, пресс-формы, желаемого результата и других.

Пресс-формы в точности соответствуют тому изделию, которое необходимо получить. Получение изделия путем литья пластмасс под давлением невозможно без применения пресс-формы. Процесс производства пресс-формы достаточно долгий, сложный и дорогостоящий. Обусловлено это уникальностью каждой отдельной пресс-формы, высоким качеством обработки поверхностей в форме и повторением сложной геометрии изготавливаемого изделия.

Узнайте как формируется стоимость пресс-формы

Существует несколько видов литья пластмасс под давлением, каждый из них имеет определенные преимущества и применяется для улучшения качества того или иного изделия.

Инжекционное литье позволяет получать изделия с минимально тонкими стенками либо, наоборот, с очень толстыми. Изделия, полученные при инжекционном литье, обладают меньшей усадкой. Основным отличием инжекционного литья является то, что расплавленная пластмасса впрыскивается в форму, которая сомкнута не полностью.

Интрузия, как один из видов литья пластмасс под давлением, применятеся при изготовлении изделий с толстыми стенками.Принцип данного метода заключается во впрыске в форму меньшего количества материала, чем требуется. Заполнение персс-формы

Применение самых различных технологий в литье изделий из пластмасс позволяет получать качественный и желаемый результат.

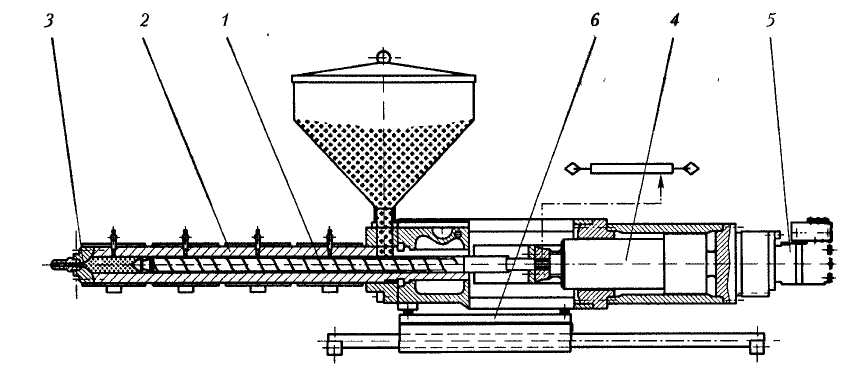

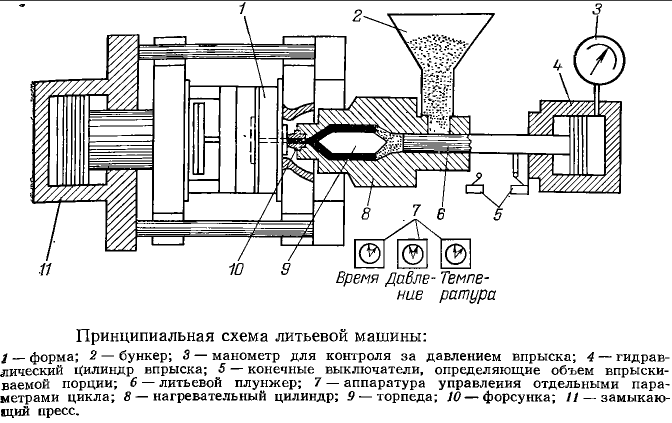

Схема термопластавтомата

1 Узел смыкания. 2 Пресс-форма. 3 Блок ЧПУ. 4 Узел пластикации.

5 Загрузочный бункер. 6 Двигатель. 7 Гидравлическая система.

Возврат к списку

Основы литья пластмасс под давлением Heatle

Независимо от того, являетесь ли вы новичком в области переработки полимеров, пытаетесь создать свой следующий проект или являетесь инженером, чтобы полностью понять процесс литья под давлением, вы должны сначала понять основы того, как все это работает. В этой статье мы попытаемся сделать описание процесса литья как можно более простым, чтобы помочь вам узнать все, что входит в формование пластиковых деталей.

Что такое литье под давлением?

Литье под давлением — наиболее распространенный производственный процесс для изготовления пластмассовых деталей. Процесс включает в себя проектирование продукта, оснастку пресс-формы, а затем производство гранул пластикового полимера и использование давления для их впрыскивания в пресс-форму.

Процесс включает в себя проектирование продукта, оснастку пресс-формы, а затем производство гранул пластикового полимера и использование давления для их впрыскивания в пресс-форму.

Процесс литья пластмасс под давлением

Чтобы сделать его максимально простым и понятным, мы разделили процесс литья пластмасс под давлением на 3 части:

- Инженерное проектирование продукта

- Проектирование и разработка пресс-форм

- Производственный процесс

Инженерное проектирование продукта

Когда дело доходит до производства детали, изготовленной методом литья под давлением, конструкция детали является абсолютно важной. Вы должны убедиться, что деталь разработана с учетом процесса литья под давлением.

Некоторые важные элементы конструкции продукта включают:

- Однородная толщина стенок во избежание вмятин и пустот

- Углы уклона, чтобы деталь могла эффективно вытолкнуть изделие из формы

- Определение выбора материала на этапе проектирования критически важно для обеспечения соответствия эксплуатационным характеристикам, поскольку каждый материал имеет разную усадку, плавление и скорость потока, изменение материала может привести к ухудшению характеристик деталей или выходу за пределы допуска.

Другой аспект конструкции продукта, который часто упускается из виду, — это допуск детали для литья под давлением. Есть много причин, по которым допуски на детали, полученные литьем под давлением, шире, чем у металла, например, степень усадки не является однородным процентом (они являются средними), расположение инструмента (закрытие против фиксированных размеров), толщина стенки, место впрыска, давление и поток материала — все это играет жизненно важную роль для многократного повторения. Кто угодно может сделать хорошую деталь один раз, но то, кто может сделать 100 000 или 1 000 000 единиц с возможностью повторения, — вот что важно в производстве.

Проектирование и разработка пресс-форм

Качество детали начинается с качественной пресс-формы. Распространенная ошибка, которую мы все совершаем при покупке нового компонента, полученного литьем под давлением, — это попытаться сократить углы, чтобы снизить затраты на пресс-форму. Если инструмент построен неправильно, у вас могут возникнуть проблемы с качеством в будущем, это может занять 1 месяц, 6 месяцев или 2 года.

Чтобы предотвратить дефекты и соответствовать определенным требованиям к качеству, вы и ваш инструментальный мастер должны работать вместе, чтобы разработать форму, которая будет правильно изготавливать детали, которые вам нужны. Это сложная задача, поскольку конструкция пресс-формы иногда требует изменения конструкции детали.

Инструменты обычно изготавливаются из закаленной инструментальной стали или алюминия, в зависимости от того, что вам нужно. Алюминиевый инструмент обычно используется для создания прототипов или когда требуется небольшое количество деталей. Сталь — более дорогой материал, но, как правило, самый долговечный из двух вариантов. Производители, которым требуется более 10 000 деталей, почти всегда будут использовать стальную форму.

Элементы конструкции пресс-формы:

- Расположение литника / желоба: это один из наиболее важных факторов, которые следует учитывать на этапе заполнения процесса закачки.

- Линии охлаждающей жидкости: неправильное размещение или недостаточное количество охлаждающих линий приводит к увеличению продолжительности цикла и короблению

- Термоусадка: Усадка обычно составляет от 0,4 — 2% и должны быть приняты во внимание проектировщиком пресс — формы. Точная величина усадки зависит от нескольких факторов, включая материал, условия процесса и расположение затвора.

- Допуски деталей: допуски и требования к рабочим характеристикам критически важно определить перед запуском. Это влияет на конструкцию инструмента, влияет на то, где оставаться «безопасным», куда вводить материал и куда выбрасывать материал. Мы видим все больше и больше деталей, которые проектируются с использованием допусков на металл, что приводит к увеличению затрат и значительному увеличению сроков выполнения заказа. Деталь с превышением допуска может увеличить или уменьшить бюджет инструмента из-за дополнительных шагов, этапов или необходимых проверок качества.

Недостатки литья под давлением:

- Высокие затраты на оборудование: Стоимость пресс-формы зависит от количества необходимых деталей (сколько полостей потребуется), сложности детали и размера детали. В то время как инструменты для изготовления прототипов с одной полостью могут стоить от 3000 до 10000 долларов, в автомобильной промышленности инструменты для литья под давлением могут варьироваться от 10000 до 100000 долларов и более. Это очень сложные инструменты, которые изготавливаются из больших блоков закаленной стали и долго изготавливаются вручную.

- Длительное время выполнения: как и стоимость пресс-формы, время выполнения заказа зависит от сложности детали, ее размера и требований к полости. Большинству компаний также требуются прототипы перед окончательным утверждением серийных изделий, что лишь увеличивает время окончательного выполнения заказа. Как правило, вы увидите, что простая форма может быть готова к использованию через 2–4 недели, а сложный инструмент может занять примерно 6–10 недель.

- Трудность изменения: поскольку пресс-формы сделаны из стали или алюминия, внести изменения может быть довольно сложно. Если вы хотите немного увеличить размер детали, вы всегда можете увеличить полость, отрезав металл. Но если вы хотите сделать деталь меньше, вам нужно уменьшить размер полости пресс-формы, что потребует добавления в нее стали или алюминия. Это сложный процесс, и иногда вам придется начинать заново и отказываться от исходной формы. Вот почему очень важно сначала использовать прототип пресс-формы.

Производственный процесс

Чтобы сделать процесс производства максимально простым, мы разбили его на 5 этапов. Каждый этап важен и играет жизненно важную роль в проектировании деталей и пресс-форм. 5 этапов производственного процесса литья пластмасс под давлением включают в себя:

-

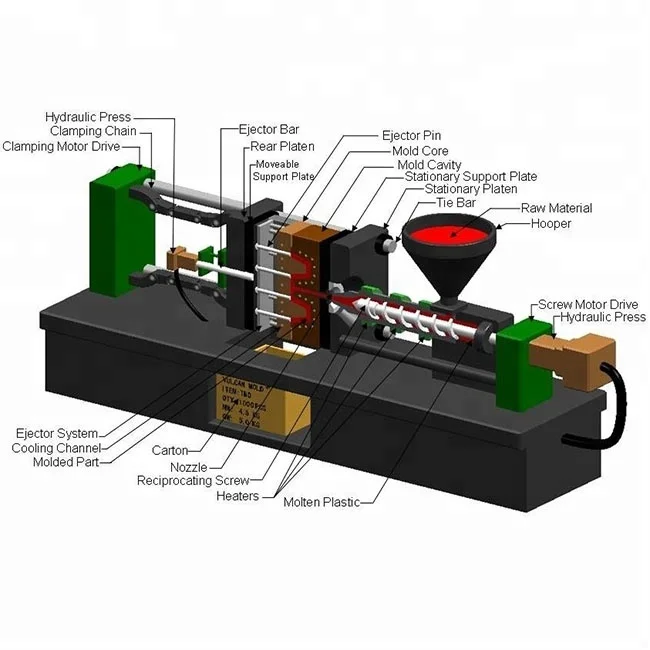

1 — Стадия наполнения / плавления: процесс литья под давлением начинается с заполнения бункера пластиковыми гранулами, которые подаются в цилиндр шнека литьевой машины.

Кольцевые нагреватели помогают расплавить гранулы, но на самом деле в большей степени пластик плавится из-за его уплотнения коническим винтом шнека. Это потому, что гранулы «трутся» друг о друга, выделяя чистое тепло. К концу гранулы переходят в расплавленное состояние.

Кольцевые нагреватели помогают расплавить гранулы, но на самом деле в большей степени пластик плавится из-за его уплотнения коническим винтом шнека. Это потому, что гранулы «трутся» друг о друга, выделяя чистое тепло. К концу гранулы переходят в расплавленное состояние.

-

2 — Этап впрыска / упаковки: Затем винт проталкивает расплавленный пластик в полость формы, где он принимает форму и начинает этап охлаждения. Этот этап важен, потому что при недостаточном давлении полость не будет заполнена полностью, что приведет к проблемам с качеством

-

3 — Стадия охлаждения: Линии охлаждающей жидкости, обычно заполненные водой, проходят через форму для поддержания температуры формы, что помогает быстрее охладить деталь. Это очень важно, поскольку фаза охлаждения является наиболее трудоемкой стадией цикла литья под давлением из-за изоляционных свойств пластика. Когда пластик охлаждается и затвердевает, он дает усадку (так называемая «усадка пресс-формы»).

Усадка обычно составляет от 0,4 до 2% и должна быть принята во внимание разработчиком пресс-формы. В зависимости от используемого материала вам может потребоваться охладить форму или нагреть форму с помощью патронных нагревателей или горячего масла.

Усадка обычно составляет от 0,4 до 2% и должна быть принята во внимание разработчиком пресс-формы. В зависимости от используемого материала вам может потребоваться охладить форму или нагреть форму с помощью патронных нагревателей или горячего масла.

-

4 — Этап выталкивания: после охлаждения форма открывается, и пластиковая часть выталкивается встроенными в нее выталкивающими штифтами. Если вы посмотрите на большинство пластиковых деталей, лежащих у вас в доме, скорее всего, вы сможете найти следы от выталкивающих штифтов. Затем форма снова закроется, чтобы повторить процесс.

-

5 — Стадия после выталкивания: одна из последних стадий этого процесса — когда оператор станка должен отломать литник, направляющую или заслонку от формованной детали, скручивая или отрезая их вручную, в зависимости от конструкции пресс-формы. Система горячеканальной пресс-формы со спиральными и гибкими нагревателями фактически исключает наличие желобов и литника, что также устраняет отходы.

К сожалению, горячеканальная система делает пресс-форму более дорогой.

К сожалению, горячеканальная система делает пресс-форму более дорогой.

Заключение

Литье пластмасс под давлением за прошедшие годы значительно улучшилось, и это фантастический способ крупномасштабного производства компонентов с минимальными трудозатратами. Хотя это кажется относительно простым процессом плавления пластиковых гранул и впрыска в полость формы, существует так много критических элементов конструкции, инструментов и производственного процесса, которые потребуют от вас работы, а также от литьевого формовщика, который знает, как удовлетворить ваши потребности и особые требования.

Мы производим кольцевые и плоские нагревательные элементы для цилиндров термопластавтоматов, а также спиральные, патронные и гибкие ТЭНы для пресс-форм. По всем вопросам обращайтесь к нам по электронной почте или просто звоните по телефону прямо сейчас.

4 Новые технологии литья под давлением

Литье пластмасс под давлением произвело революцию в массовом производстве. Это позволяет производителям создавать большие объемы деталей неизменного качества. После послевоенного промышленного бума процессы литья пластмасс под давлением были усовершенствованы за счет сочетания новых технологий и более глубокого понимания процесса.

Это позволяет производителям создавать большие объемы деталей неизменного качества. После послевоенного промышленного бума процессы литья пластмасс под давлением были усовершенствованы за счет сочетания новых технологий и более глубокого понимания процесса.

Сегодня новые достижения в области литья под давлением продолжают продвигать отрасль вперед. Такие инновации, как впрыск с помощью газа, были разработаны для улучшения самого процесса литья под давлением, а новое программное обеспечение помогает инженерам оптимизировать этапы проектирования и сборки. В этой статье будет рассмотрено, как производители могут извлечь выгоду из новейших технологий.

Инновации превратили литье пластмасс под давлением из нишевого метода производства в конце 19 века в современную многомиллиардную индустрию. Несмотря на то, что это распространено сегодня, производители продолжают расширять границы процесса, чтобы создавать легкие, изготовленные по индивидуальному заказу литьевые детали для клиентов. Вот четыре достижения в области литья под давлением, которые могут предложить производителям удивительные новые способы обработки деталей и оптимизации времени цикла.

Вот четыре достижения в области литья под давлением, которые могут предложить производителям удивительные новые способы обработки деталей и оптимизации времени цикла.

1. Литье под давлением с помощью газа

Заполнение форм сложной формы может быть затруднено. Независимо от уровня опыта формовщика, сложные формы затрудняют предотвращение дефектов деталей. Одна из новых технологий использует газ для облегчения процесса впрыска, улучшая равномерное распределение расплавленного материала в сложных формах. Как и в обычном процессе впрыска, смола впрыскивается в форму, но в этом случае изначально заполняется только около 70% пространства. Газ — обычно азот или углекислый газ — затем впрыскивается через отдельную форсунку в заполненную часть формы по мере остывания расплавленной смолы. Это выталкивает жидкий пластик в незаполненные части.

Из-за впрыска газа смола затвердевает на поверхностях, образующих форму детали, но оставляет внутреннюю полость. Затем давление газа сбрасывается, и деталь выталкивается из формы, как и любая другая инжектируемая деталь.

Формование с помощью газа имеет еще три преимущества:

- Оно ограничивает количество материала, необходимого для изготовления детали, тем самым создавая меньше отходов и экономя деньги.

- Герметизация делает менее распространенными дефекты поверхности, такие как линии потока или утяжины.

- Из-за газа под давлением сама смола с меньшей вероятностью дает усадку при затвердевании, что приводит к более прочным деталям.

Такие достижения, как литье под давлением, помогают производителям с легкостью производить серийные изделия сложной формы и продолжают продвигать отрасль вперед по мере роста спроса на легкие и сложные детали.

2. Формование конструкционного пенопласта

По мере увеличения рыночного спроса на легкие детали все больше металлических компонентов заменяется пластиковыми. Помимо того, что они легче, пластиковые детали, как правило, дешевле в изготовлении, обладают лучшей коррозионной стойкостью и, при правильном проектировании, имеют аналогичные тепловые и механические свойства. Формование структурной пены облегчает эти переналадки.

Формование структурной пены облегчает эти переналадки.

Структурная пена представляет собой композитный материал, состоящий из расплавленного термореактивного материала или термопласта и газа, такого как азот. Газ смешивается со смолой и расширяется при впрыскивании смеси в форму. В результате получается не твердый объект, а форма, состоящая из двух компонентов — «пенного» ядра с низкой плотностью и «кожи» с высокой плотностью, из которой состоят внешние поверхности детали. Как и при литье с помощью газа, губчатый сердечник снижает общий вес детали, а оболочка помогает детали сохранять жесткость и прочность. Точно так же формование конструкционной пены можно использовать для получения геометрии деталей и длины потока, которые не могут быть достигнуты с помощью обычной литьевой формы.

Конструкционная пена является экономически выгодным процессом. Поскольку композитный материал состоит из пропитанного газом расплава пластика, формовочная машина может работать при более низких давлениях и усилиях смыкания, чем формы с впрыском газа. Это означает, что более дешевые материалы, такие как алюминий, являются жизнеспособными вариантами для форм.

Это означает, что более дешевые материалы, такие как алюминий, являются жизнеспособными вариантами для форм.

3. Литье под давлением

Литье под давлением создает одну деталь в три этапа:

- Сначала создается базовая деталь из металла или пластика.

- Инструменты для многокомпонентного формования и основная часть собираются в машину для многокомпонентного формования.

- Новый материал, обычно термопластичный эластомер или жидкий силиконовый каучук (LSR), впрыскивается для формирования формованной части.

Некоторые материалы образуют химические связи в процессе многослойного формования, в то время как другие не могут и потребуют механических средств для предотвращения разделения. Формованные детали могут быть разработаны для любого типа склеивания.

Многослойное формование может снизить производственные затраты точно так же, как формование с помощью газа и формование конструкционной пены – они позволяют заменить металлические компоненты пластиковыми. Детали также меньше подвержены ударным и вибрационным воздействиям, чем аналогичные металлические конструкции, что защищает деталь и увеличивает срок ее службы. В настоящее время многослойное литье широко распространено в таких предметах, как разноцветные зубные щетки и рукоятки для электроинструментов.

Детали также меньше подвержены ударным и вибрационным воздействиям, чем аналогичные металлические конструкции, что защищает деталь и увеличивает срок ее службы. В настоящее время многослойное литье широко распространено в таких предметах, как разноцветные зубные щетки и рукоятки для электроинструментов.

4. Программное обеспечение для литья под давлением

Новые достижения в программном обеспечении для литья под давлением, такие как моделирование течения пресс-формы и программное обеспечение для структурного анализа, позволяют проектировщикам и производителям моделировать заполнение пресс-формы и предсказывать, как продукты будут выходить из строя под нагрузкой. Эти же программы могут помочь инженерам проектировать пресс-формы и изделия из пеноматериалов и конструкционных пенопластов. Другое новое программное обеспечение для литья под давлением, включая использование роботов-сборщиков и устройств Интернета вещей (IoT), помогает автоматизировать трудоемкий процесс перемещения компонентов в пресс-форму и из нее.

Методы проектирования для производства (DFM) также помогают в разработке и переработке изделий из литьевого пластика. Когда DFM используется в сочетании с новым программным обеспечением, производители могут получить выгоду от сокращения времени простоя оборудования, времени выполнения заказа, затрат на прототипирование и затраты на инструменты. Улучшения объединяются, чтобы помочь оптимизировать процессы и максимизировать доход.

Литье пластмасс под давлением — это многомиллиардная отрасль, ориентированная на постоянный рост, поскольку инновации и новые достижения подталкивают отрасль вперед. Специализированные формы литья под давлением, такие как литье с помощью газа, литье из конструкционной пены и многослойное литье, а также использование нового передового программного обеспечения, несомненно, будут продолжать расширяться в отрасли, позволяя производителям удовлетворять спрос клиентов на сложные, легкие детали геометрии. Производители, которые не спешат внедрять такие инновации, рискуют остаться позади по мере появления новых технологий.

Team Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Кольцевые нагреватели помогают расплавить гранулы, но на самом деле в большей степени пластик плавится из-за его уплотнения коническим винтом шнека. Это потому, что гранулы «трутся» друг о друга, выделяя чистое тепло. К концу гранулы переходят в расплавленное состояние.

Кольцевые нагреватели помогают расплавить гранулы, но на самом деле в большей степени пластик плавится из-за его уплотнения коническим винтом шнека. Это потому, что гранулы «трутся» друг о друга, выделяя чистое тепло. К концу гранулы переходят в расплавленное состояние.

Усадка обычно составляет от 0,4 до 2% и должна быть принята во внимание разработчиком пресс-формы. В зависимости от используемого материала вам может потребоваться охладить форму или нагреть форму с помощью патронных нагревателей или горячего масла.

Усадка обычно составляет от 0,4 до 2% и должна быть принята во внимание разработчиком пресс-формы. В зависимости от используемого материала вам может потребоваться охладить форму или нагреть форму с помощью патронных нагревателей или горячего масла.

К сожалению, горячеканальная система делает пресс-форму более дорогой.

К сожалению, горячеканальная система делает пресс-форму более дорогой.

Машина для литья под давлением

Машина для литья под давлением С другой стороны, он контролирует давление выдержки после того, как расплавленный пластик заполнит полости.

С другой стороны, он контролирует давление выдержки после того, как расплавленный пластик заполнит полости. Хотя они не показаны на рисунке ниже, на самом деле в блоке просверлено много отверстий для регулирования температуры с помощью горячей воды, масла или нагревателей.

Хотя они не показаны на рисунке ниже, на самом деле в блоке просверлено много отверстий для регулирования температуры с помощью горячей воды, масла или нагревателей. Поскольку получение только одного продукта за один раз очень неэффективно, пресс-форма обычно имеет несколько полостей, соединенных с бегунком, чтобы можно было изготовить много продуктов за один раз.

Поскольку получение только одного продукта за один раз очень неэффективно, пресс-форма обычно имеет несколько полостей, соединенных с бегунком, чтобы можно было изготовить много продуктов за один раз. Эти части иногда выбрасываются, но в других случаях они тонко измельчаются и повторно используются в качестве материалов для лепки. Эти материалы называются переработанными материалами.

Эти части иногда выбрасываются, но в других случаях они тонко измельчаются и повторно используются в качестве материалов для лепки. Эти материалы называются переработанными материалами.