Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях / Блог компании Top 3D Shop / Хабр

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

• Сплошная заливка

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

• Разрезная форма

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

• Двухсоставная форма

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

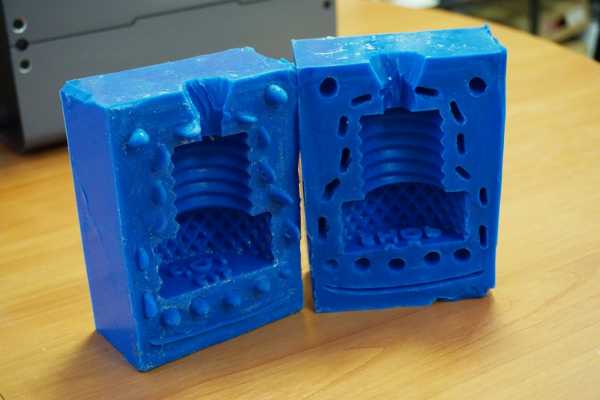

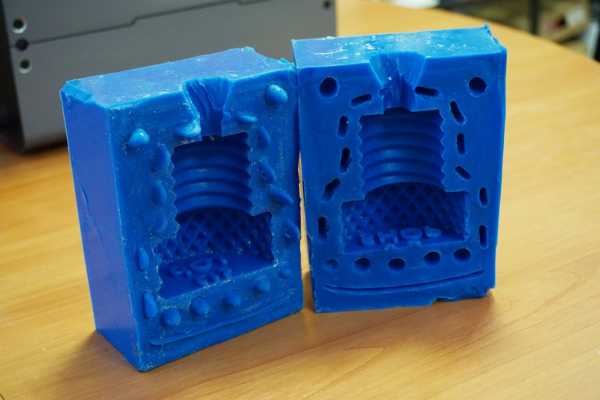

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

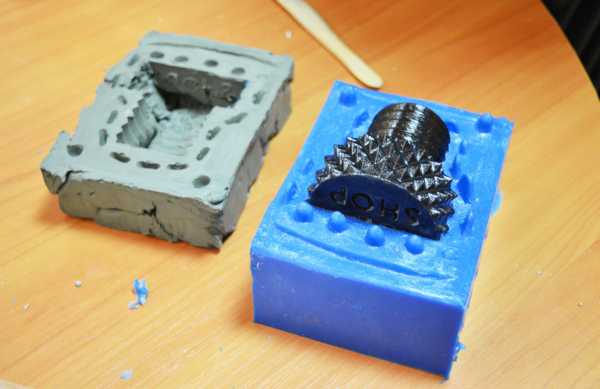

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Заключение

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

habr.com

Услуги мелкосерийного производства в Москве по отличной цене – Cybercom Ltd

Cybercom имеет собственное производство, позволяющее осуществлять в короткие сроки мелкосерийное изготовление опытных образцов и небольших партий пластиковых изделий методом вакуумного литья в эластичные формы.

Оформить заявку на мелкосерийное производство литьем в силикон Вы можете прямо сейчас.

Наши менеджеры свяжутся с Вами в течение 10 минут и ответят на все Ваши вопросы

Высокий уровень при доступной цене

Если требуется изготовить небольшую партию пластмассовых изделий по имеющемуся образцу, то литье в силиконовые формы открывает широкие возможности. Они изготавливаются путем подачи расплавленной полимерной смеси в опалубку с установленной моделью требуемой конфигурации. После полимеризации и застывания образуется весьма точная основа (полость для заливки пластика), пригодная для многоразового использования. Современное оборудование позволяет получать мастер-модель путем моделирования с последующей 3D-печатью на принтерах с высокой точностью и детализацией.

После этого производится последовательное литье в силиконовые формы, технология которого уже вполне проста и понятна даже неспециалистам. Подготавливается полимерная смесь на базе полиуретанов (или других соединений с сопоставимыми свойствами) и заливается в вакууме в готовые силиконовые формы. Варьируя состав полимеров, можно добиться изменений тех или иных свойств будущей конструкции: прочность, износостойкость, внешний вид, цвет и пр. После полного затвердения, продукция извлекается, а форма отправляется на повторный цикл. В зависимости от материалов, количество повторений может различаться. Рано или поздно качество начинает снижаться, и лучше заменить «шаблон» для заливки.

Благодаря использованию широкого спектра литейных полиуретанов можно получить изделия с различными физико-механическими свойствами (жесткие, имитирующие свойства ABS, полужесткие, эластичные, термостойкие, прозрачные и резиноподобные.

Преимущества

Основное преимущество, которое дает мелкосерийное литье пластмасс в силиконовые формы – это меньшие расходы по сравнению с металлическими аналогами. Технологический процесс при наличии специализированного оборудования не составляет сложностей, и занимает немного времени. При работе используются достаточно дешевые материалы. Практическое применение подобная продукция имеет для целого ряда случаев:

- Создание опытной модели, позволяющей оценить облик и взаимодействие со смежными деталями. Это актуально для машиностроения, строительства (точнее, для архитектуры), ювелирной отрасли и дизайна. Моделирование позволяет избежать немало сложностей при запуске в крупное производство.

- Необходимость в очень быстром изготовлении: несколько дней в зависимости от загрузки специалистов и техники.

- Ограниченная партия товара сложной геометрии.

- Потребность в тестировании спроса со стороны покупателей.

Наша компания предлагает высококачественное литье пластика в силиконовые формы в Москве – процесс хорошо отработан и имеется все необходимое спецоборудования. Наши сотрудники обеспечат достойные геометрические и эксплуатационные свойства конечных деталей и сделают это за минимально возможное время и привлекательную стоимость.

Технология

Технология литья в эластичные силиконовые формы позволяет:

- получить точные копии мастер-модели со стабильными размерами;

- проверить собираемость и работоспособность конструкции, отработать дизайн изделия;

- провести испытания до изготовления серийной оснастки;

- изготовить партию изделий в течение нескольких дней после изготовления силиконовой формы;

- провести маркетинговые исследования;

cybercom.ru

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

• Сплошная заливка

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

• Разрезная форма

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

• Двухсоставная форма

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Заключение

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Автор: Top3DShop

Источник

www.pvsm.ru

Литьё пластмасс — Мастерская мелкосерийного литья. Доставка по РФ

Мелкосерийное литье пластмасс — как применяется технология «вакуумное литье пластмасс«.

Детали из пластика играют большую роль в производственных нишах различных направлений. Качества пластмассы значительно упрощают большинство задач, поставленных перед производителями автомобилей, технических приборов, предметов обихода и пр. Пластиковые элементы прочно зарекомендовали свою практичность в производстве, поскольку являются удобным и выгодным материалом.

Детали из пластмассы применяются не только в производстве крупногабаритных приборов и техники, они также незаменимы в создании небольших изделий. Массовое производство детали из пластика является малозатратным и быстрым процессом, доступным, к сожалению, только крупным производителям по двум причинам:

- Необходимо дорогостоящее устройство — пресс-форма, с учётом различной сложности конфигурации изделий, стоимость может быть очень высокой.

- Выгодно только в крупных партиях, что не является актуальным для частных специалистов и малых производственных компаний.

Именно по этим причинам, небольшие производители и частные мастера применяют мелкосерийное литьё пластмасс, которое легко решает поставленные задачи.

Вакуумное литье пластмасс, как и мелкосерийное литье пластмасс – обходится недорого!

Благодаря методу холодного литья, сегодня производство деталей из пластика в скромных количествах может быть недорогим. Причём качество готового изделия ничем не отличается от крупнопроизводственного, а образец готовой детали можно получить уже через несколько дней!

Несмотря на упрощённый метод производства детали из пластика по технологии холодного литья, сложность изделия может быть абсолютно любой! Поскольку на одном из этапов изготовления применяется литье в силиконовые формы, точность конфигурации конструкции и даже фактура поверхности, соблюдаются идеально.

Возможность комбинировать в несколько материалов в изготовлении одного изделия является ещё одним весомым преимуществом технологии, впрочем, как и применение любого цветового оттенка.

Таким образом, вакуумное литье пластмасс позволяет создать, восстановить или размножить детали из пластика в малых количествах и в короткий срок. Причём готовые изделия могут быть термостойкими, жесткими или эластичными, а также комбинированными.

Хотите узнать, сколько стоит вакуумное литье пластмасс с гарантией в мастерской «Копипласт»? ДА!

copyplast.ru

Мелкосерийное производство деталей. Штучное производство из пластика

Мелкосерийное производство — создание небольших партий изделий с помощью печати на 3D-принтере или отлитии деталей в силикон. Также маленькую партию изделий можно выфрезеровать на станке. Этот метод — полная противоположность печати. В первом случае мастер наращивает изделие по слоям. Фрезеровка же предполагает отсечение лишнего. Из большого листа пластика делают фигурное изделие, срезая слои.

Мелкосерийное производство помогает, если изделия нужны в небольшом количестве. В первую очередь это подходит для прототипирования и тестирования изделия, перед стартом изготовления большой партии. Второй вариант — потребность в ограниченной партии изделий, которые не понадобятся больше никогда. Например, если нужны 200 статуэток, на которых будет гравировка с юбилейной датой компании. В таком случае изготовить пресс-форму — нецелесообразная трата денег, потому что конкретная дата ограничит возможность использования готовых изделий.

Услуги штучного производства подразумевают изготовление нескольких изделий. Обычно это статуэтки, модели или макеты, которые не нужны больше чем в одном-пяти экземплярах.

3D-печать — основной метод штучного производства изделий из пластика. Ее применяют, если нужно сделать небольшую партию деталей. В зависимости от технических требований к запчасти или корпусу, штучное производство подходит если нужно от 5 до 20-ти изделий. Однако бывает, что во втором случае выгоднее отлить детали в силикон.

Литье в силикон — метод мелкосерийного производства, который рекомендуется использовать, если нужна партия изделий до 500 штук.

На счету KLONA несколько сотен проектов по 3D-печати и литью в силиконовые формы. Обратитесь в нашу студию, чтобы создать прототип изделия или быстро произвести партию корпусов. Чтобы заказать мелкосерийное производство, напишите менеджеру в окне связи. Он сориентирует вас по стоимости и срокам.

Читайте также: Промдизайн: 7 новых продуктов, которые упрощают жизнь

klona.ru

Литье из металла мелких серий методом ЛВМ

Центр развития технологий Остек-СМТ (ЦРТ) оказывает услуги по мелкосерийному литью из цветных и чёрных металлов, используя современное высокотехнологичное оборудования для аддитивного производства и литья. Изготовление оснастки при помощи промышленной 3D-печати, а также использование передовых литейных установок и материалов позволяют достичь значительного сокращения издержек и получить качественный результат при производстве малых серий изделий. Эти условия особенно важны для получения деталей ответственного назначения со сложной геометрией, к точности и поверхности которых предъявляются высокие требования.

Изготовление включает в себя следующие этапы:

* ПММА — полиметилметакрилат, выжигаемый пластик с низкой зольностью

** ЛВМ — литьё по выплавляемым моделям

Ключевые особенности производства:- высокая экономическая эффективность при мелкосерийном производстве изделий и изготовлении опытных образцов;

- высокая точность изготовления отливок благодаря использованию промышленных аддитивных технологий для производства оснастки;

- минимальная финишная мехобработка отливок, изготовленных методом ЛВМ;

- высокое качество литья благодаря использованию современного высокотехнологичного оборудования и материалов;

- быстрые сроки производства.

Примеры работ, выполненных ЦРТ Остек-СМТ

1. Изготовление отливки «Корпус»

Задача: изготовление четырех отливок способом, требующим минимальной финишной мехобработки детали.

Материал: АК12.

Срок изготовления: 13 рабочих дней.

Результат: за 13 дней изготовлена опытная партия деталей, обладающих сложной геометрией, из алюминиевого сплава. Отливки обладают высоким качеством благодаря использованию аддитивных технологий, а также современного оборудования для литья по выплавляемым моделям.

2. Изготовление отливки «Крыльчатка»

Задача: изготовление пятнадцати отливок, соответствующих VI-классу (ГОСТ Р 53464-2009) точности.

Материал: АК7ч.

Срок изготовления: 15 рабочих дней.

Результат: за 15 дней изготовлена малая серия изделий из алюминиевого сплава. Использование для изготовления механической обработки было нецелесообразным.

Отливки обладают высоким качеством благодаря использованию аддитивных технологий, а также современного оборудования для литья по выплавляемым моделям.

ostec-3d.ru

Оборудование для мелкосерийного литья пластмасс

Мелкосерийное литьё пластика — основной современный метод превратить простой полимер в необходимое вам изделие. Если вам требуется та или иная пластмассовая деталь, то очевидно, что потребуется и оборудование для ее создания. Именно изготовлением и реализацией подобной техники и занимается наша компания.

Мы готовы предоставить оборудование, идеально подходящее под ваши запросы. В производстве вы сможете использовать любые материалы, получая продукцию подходящих вам цветов, форм и размеров. Принимаются во внимание все потребности клиента.

Литьё пластмасс в пресс-формы позволяет получить качественную продукцию, которую отличают следующие качества:

· морозостойкость;

· прочность, устойчивость к появлению царапин;

· стойкость к всевозможным химическим воздействиям, а также УФ-излучению;

· отличные органолептические свойства, высокий уровень герметичности;

· привлекательный вид.

К используемому в производстве пластмассовых изделий оборудованию относятся: компрессор, камера высокого давления, вакуумный насос, вакуумная камера.

Процесс производства: в первую очередь происходит проектирование и изготовление пресс-формы для литья, затем в пресс-формы заливается пластмасса.

Ресурс мелкосерийной пресс-формы варьируется в диапазоне 10 – 100 тысяч отливок.

Почему мы?

Рассмотрим, что же именно отличает нас от конкурентов в лучшую сторону. Итак, к нашим преимуществам относятся:

· Демократичные цены. Мы не занимаемся искусственной «накруткой» цен; стоимость наших услуг сведена к минимуму и предельна адекватна.

· Высокое качество. Мы занимаемся реализацией исключительно качественной техники, готовой к бесперебойной работе в течение долгого срока. Вся наша продукция соответствует всем международным нормам и стандартам, всегда проходит предварительную проверку.

· Ориентация на клиента. Изготовление пресс-формы для литья — индивидуальная работа, долженствующая полностью отвечать потребностям клиента. Мы учитываем все пожелания, переносим их на бумагу в виде проектов и реализуем на стадии самого производства.

· Скорость, пунктуальность. Работу мы всегда выполняем в обговоренные, всегда сведенные к минимуму сроки; иначе говоря, настолько быстро, насколько это возможно без ущерба качеству.

Если вам необходимо оборудование для мелкосерийного литья пластмасс под давлением, просто сделайте заказ по телефону, что указан в соответствующем разделе нашего сайта.

Будем рады сотрудничеству!

www.jonwai.ru