Автоматические линии порошковой покраски — конвейерные покрасочные линии

Автоматическая линия порошковой окраски — это технологический комплекс оборудования, предназначенный для нанесения полимерного покрытия на поверхность различных изделий и состоящий из следующих агрегатов:

- Агрегат подготовки поверхности перед окраской

- Печь сушки деталей перед окраской

- Кабина нанесения порошковой краски

- Печь полимеризации порошковой краски

А также транспортной системы — подвесного конвейера и автоматической системы управления.

Компания ТЕХНОМАКС изготавливает окрасочные линии различной степени сложности и в полном соответствии с требованиями заказчика. При проектировании каждой конкретной линии учитываются требования по производительности, стойкости получаемого покрытия, частоте смены цвета, используемому энергоносителю (газ, дизель, электроэнергия). Мы всегда учитываем производственные условия заказчика: состояние поверхности окрашиваемых деталей перед покраской, размеры производственного помещения, температуру и влажность в цехе, химический состав воды.

Мы всегда учитываем производственные условия заказчика: состояние поверхности окрашиваемых деталей перед покраской, размеры производственного помещения, температуру и влажность в цехе, химический состав воды.

| Скачать буклет |

| Загрузить опросный лист |

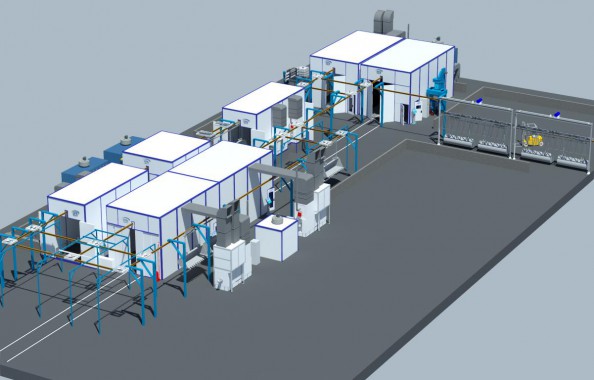

Схема автоматической линии порошковой окраски

Основные элементы автоматической линии порошковой окраски

Агрегат химической подготовки поверхности

Агрегат химической подготовки поверхности может быть исполнен в 3-х вариантах обработки деталей в зависимости от выбранной технологии: обработка методом струйного облива, обработка методом окунания, гибридный метод, сочетающий струйную обработку и окунание.

| Подробнее |

Печь сушки

Печь сушки служит для удаления остаточной влаги с поверхности деталей после процесса подготовки поверхности и перед нанесением порошковой краски. Компания ТЕХНОМАКС изготавливает печи сушки в различных вариантах исполнения: колокольного типа, тупикового типа, с воздушными завесами. Метод нагрева печи выбирается исходя из доступных энергоносителей на производственной площадке заказчика.

Компания ТЕХНОМАКС изготавливает печи сушки в различных вариантах исполнения: колокольного типа, тупикового типа, с воздушными завесами. Метод нагрева печи выбирается исходя из доступных энергоносителей на производственной площадке заказчика.

| Подробнее |

Кабина нанесения порошковой краски

Кабина нанесения порошковой краски — это сердце окрасочной линии. В кабине производится процесс электростатического напыления частиц порошковой краски на поверхность окрашиваемых деталей. Нанесение может производиться как вручную, так и автоматически. Кабины компании ТЕХНОМАКС проектируются таким образом, чтобы возвращать максимальное количество не осевшей на изделия краски обратно в рабочий процесс.

| Подробнее |

Печь полимеризации

Печь полимеризации служит для формирования готового покрытия — детали с напыленной порошковой краской поступают в пространство печи, где автоматически поддерживается требуемая температура 160-220°С в зависимости от типа краски. Печи полимеризации компании ТЕХНОМАКС изготавливаюся в различных вариантах исполнения: с косвенным или прямым газовым нагревом, с косвенным дизельным нагревом, с электрическим нагревом. Для получения минимальной себестоимости продукции мы всегда рекомендуем нашим заказчикам выбирать газовый нагрев печей.

Печи полимеризации компании ТЕХНОМАКС изготавливаюся в различных вариантах исполнения: с косвенным или прямым газовым нагревом, с косвенным дизельным нагревом, с электрическим нагревом. Для получения минимальной себестоимости продукции мы всегда рекомендуем нашим заказчикам выбирать газовый нагрев печей.

| Подробнее |

Конвейерная система

В качестве транспортной системы для автоматических линий порошковой окраски чаще всего применяется подвесной монорельсовый конвейер или подвесной тактовый конвейер Power&Free. Компания ТЕХНОМАКС выпускает транспортные системы собственного производства, а также по желанию клиента может предоставить конвейерные системы от мирового лидера — компании FUTURA.

Автоматическая система управления

Интеллектуальная система управления линией компании ТЕХНОМАКС осуществляет контроль и поддержание всех технологических параметров оборудования с высокой точностью и минимальными затратами энергии за счет применения систем тиристорного регулирования мощности нагревателей, частотных преобразователей для управления двигателями, модулируемых блоков управления горелками и других продвинутых схем управления.

ЗАПОЛНИТЬ ОПРОСНЫЙ ЛИСТ

Процесс работы автоматической линии порошковой окраски

Пример работы автоматической линии окраски радиаторов отопления

Преимущества линий производства TECHNOMAX

ЭКОНОМИЧНОСТЬ

Наши линии позволяют экономить Ваши деньги за счет:

▶ Высокоэффективной рекуперации порошковой краски с применением циклонной и картриджной фильтрации

Мы предлагаем Вам возвращать от 95% до 99% порошковой краски обратно в цикл.

▶ Непревзойденного контроля и постоянства толщины покрытия благодаря технологии HDLV.

В себестоимости порошкового покрытия ключевая статья — расходы на саму краску. Мы предлагаем Вам экономить от 10 до 40% порошка за счет инновационной системы нанесения. Годовая экономия составляет от € 20.000 до € 100.000 в зависимости от производительности линии.

▶ Минимальных теплопотерь благодаря бескаркасной конструкции печей

Печи сушки и полимеризации производства ТЕХНОМАКС обладают повышенной энергоэффективностью:

отсутствие металлоемкого несущего каркаса позволяет минимизировать число тепловых мостов и затраты на нагрев печи, а конструкция печей по принципу колокола позволяет экономить до 30% на энергоносителях.

▶ Минимального расхода химии и деминерализованной воды за счет умной конструкции агрегата подготовки поверхности

Наши АХПП оснащены системой многократного использования дорогостоящей деми-воды, системой каскадного пополнения ванн и встроенной системы удаления масла и шлама. Все этой позволяет значительно снизить затраты на подготовку поверхности Ваших деталей.

▶ Отсутствия простоев оборудования благодаря надежности конструкции и комплектующих.

Опыт эксплуатации собственных линий на нашем заводе в режиме 24/7, а также опыт наших клиентов многократно подтверждают справедливость нашего принципа: использование самых надежных комплектующих в сочетании с отработанными инженерными решениями, исполненными из высококачественных материалов — залог высочайшей надежности оборудования, что позволяем Вам быть уверенными в сроках исполнения обязательств перед своими клиентами.

▶ Минимального расхода газа за счет применения модулируемых газовых горелок.

Модулируемые газовые горелки на 15% экономичнее, чем двухступенчатые, за счет плавного регулирования мощности. Экономия газа окупает разницу в стоимомсти несколько раз за год.

ВЫСОКОКЛАССНЫЙ ИНЖИНИРИНГ

▶ Команда первоклассных инженеров

Проектированием автоматических линий порошковой окраски в компании ТЕХНОМАКС занимаются креативные молодые инженеры — выпускники лучших технических вузов страны, среди которых МГТУ им. Н.Э.Баумана и универститет SKOLTECH, Сколково.

▶ Современные САПР-программы

Для проектирования, расчетов и математического моделирования наши инженеры используют самое современное программное обеспечение, которое позволяет изящно вписать сложнейший технологический комплекс порошковой окраски в сложившуюся производственную экосистему заказчика.

▶ Мощное вычислительное оборудование

Для сокращения сроков математического моделирования мы приобрели высокопроизводительные рабочие станции, на которых наши инженеры моделируют процессы циркуляции и нагрева воздуха в печах, аспирацию в окрасочных камерах, ударное воздействие струи жидкости в агрегатах подготовки поверхности.

▶ Высокий уровень автоматизации

Наши системы управления линиями порошковой окраски самые продвинутые на рынке. Отдел автоматизации компании ТЕХНОМАКС разработал систему управления, способную извлечь максимум выгоды из всех технологических процессов проходящих на линии.

САМЫЕ НАДЕЖНЫЕ КОМПЛЕКТУЮЩИЕ

▶ Минимизация простоев оборудования

Главенствующий принцип при подборе комплектующих в компании ТЕХНОМАКС — это надежность и рабочий ресурс. Мы проектируем линии на долгие годы бесперебойной эксплуатации. Простой оборудования для замени насоса, вентилятора или горелки не допустим, т.к. последствия срыва сроков окраски могут быть губительными для репутации Вашей компании перед клиентами.

▶ Оперативный сервис и доступность запасных частей

Все наши поставщики комплектующих широко представлены в России и за рубежом, что гарантирует Вам наличие на складе полного спектра запасных частей и оперативную сервисную поддержку как в гарантийный, так и в послегарантийный период.

Отзывы о нашей работе

Технология Света

| ПОДРОБНЕЕ |

| ПОДРОБНЕЕ |

ХМ Рус

| ПОДРОБНЕЕ |

Традиция-К

| ПОДРОБНЕЕ |

Типовые проекты линий порошковой окраски

Типовые проекты линий порошковой окраскиТЕЛ.: +7(495) 664-36-60

| КОНТАТКТЫ |

Не стесняйтесь писать и звонить нам.

Мы очень любим общаться с нашими клиентами.

Если вы производите и окрашиваете не уникальную, стандартизированную или типовую продукцию, например, такую как автомобильные диски, алюминиевый профиль, фасадные кассеты и так далее, мы можем упростить вам жизнь и, основываясь на своём опыте реализации подобных объектов, предложить готовый комплекс оборудования.

Окрасочные линии по типовым проектам. Почему это интересно?

В поиске идеального решения своей задачи заказчик всегда стоит перед выбором: разработать и внедрить уникальный проект «с нуля» или воспользоваться унифицированным готовым кейсом. Почему мы считаем, что иногда лучше воспользоваться уже готовым проектом и выбрать оборудование, основываясь

Почему мы считаем, что иногда лучше воспользоваться уже готовым проектом и выбрать оборудование, основываясь

на нашем типовом портфолио? Аргументы ниже:

Скорость реализации проекта.

Если вам необходимо окрашивать типовую продукцию (автомобильные диски, алюминиевый профиль, фасадные кассеты и т.д.), мы без длительного согласования технического задания можем предложить вам уже готовый комплекс оборудования под необходимую производительность

и сразу же приступить к его изготовлению.

Надёжность решений.

В основе реализации типовой окрасочной линии заложен только положительный опыт, накопленный на предыдущих объектах.

Мы уже «проходили этот материал» ранее: решали технологические проблемы клиентов, улучшали показатели производительности и работали над ошибками.

Предлагая типовое решение, мы уверены в его надёжности. Проверено временем.

Простота технического обслуживания.

Окрасочная линия, реализованная по типовому проекту,

всегда проста в обслуживании для поддержания безупречной работоспособности, так как все необходимые запасные части

и комплектующие находятся в постоянном складском наличии

с контролируемым неснижаемым остатком.

Короткие сроки реализации проекта.

Надёжность решения, проверенная временем.

Простота технического обслуживания.

Участок для порошковой окраски автомобильных дисков

Идеально подходит для окраски автомобильных дисков порошковой краской, выпуска мелкосерийной продукции, а также для лабораторных испытаний.

| Подробнее |

| Узнать цену |

Участок порошковой окраски

кольцевого типа

Идеально для компаний, осуществляющих услугу коммерческой покраски. Высокопроизводительный кольцевой участок порошковой окраски подходящий для крупносерийного выпуска разногабаритной продукции.

| Подробнее |

| Узнать цену |

Участок порошковой окраски полукольцевого типа

Экономичное решение, позволяющее в условиях ограниченной площади окрашивать длинномерную продукцию.

| Подробнее |

| Узнать цену |

Участок порошковой окраски полукольцевого типа с обитаемой

камерой напыления

Идеально для 3D-окраски крупногабаритных изделий. Полукольцевой участок порошковой окраски для выпуска крупногабаритной продукции сверх-сложной формы.

Полукольцевой участок порошковой окраски для выпуска крупногабаритной продукции сверх-сложной формы.

| Подробнее |

| Узнать цену |

Участок порошковой окраски кольцевого типа с обитаемой камерой напыления

Идеально для 3D-окраски крупногабаритных изделий. Высокопроизводительный кольцевой участок порошковой окраски для выпуска крупногабаритной продукции сверх-сложной формы.

| Подробнее |

| Узнать цену |

Участок порошковой окраски кольцевого типа с блоком подготовки поверхности

Флагман. Высокопроизводительный и высокотехнологичный участок нанесения защитно-декоративных порошковых покрытий на изделия с повышенными требованиями к качеству покрытия.

| Подробнее |

| Узнать цену |

Линейный участок с проходной

камерой полимеризации

Компромиссное планировочное решение в случае необходимой экономии цеховой площади.

| Подробнее |

| Узнать цену |

Линейный участок с тупиковой

камерой полимеризации

Компромиссное планировочное решение в условиях высокого дефицита цеховой площади.

| Подробнее |

| Узнать цену |

ПРЕИМУЩЕСТВА

Быстрая реализация проекта без длительного согласования технического задания.

В основе каждого типового проекта находится накопленный положительный опыт.

Тиражирование оборудования для определённых задач — это его постоянное улучшение.

Постоянное складское наличие всех необходимых запасных частей и комплектующих.

Актуальные новости

© 2020 ООО «ПАНТЕОН»

«Любое использование либо копирование материалов или подборки материалов сайта, элементов дизайна и оформления допускается лишь с разрешения правообладателя и только со ссылкой на источник: www. pantheon.ru»

pantheon.ru»

Есть вопрос?

Напишите!

Мы используем файлы cookie, чтобы обеспечить максимальное удобство работы с сайтом.

Линии | Stalker

Линии | Stalker8 (8352) 38-00-17Сервис: +7 (958) 577-56-37Оставить заявку

Подберем и спроектируем оборудование порошковой окраски под нужды Вашего производства. Доставка и монтаж.

- Кольцевой участок порошковой окраски

- Г-образный участок порошковой окраски

- Полукольцевой участок порошковой окраски

- Линейный участок порошковой окраски

Подобрать оборудование Подберем оборудование для вашего производства

Окрашивается нашим оборудованием в день

Клиентов выбрало наше оборудование

География клиентов Россия и СНГ

На рынке покрасочного оборудования

Комплексы порошковой окраски

Для производителей металлоконструкций Для производителей промышленной отрасли Для производителей товаров массового использования Для оказания услуг по порошковой окраскеКамеры напыления

Печи полимеризации

Камеры подготовки поверхности

Системы напыления

Транспортные системы

Дробеструйное оборудование

Преимущества работы с нами

- Производство

- Поставка и монтаж

- Проектный отдел

- Гарантия

Перед продажей анализируем ваше производство

Специально для вас подберем необходимое оборудование и спроектируем комплекс порошковой окраски

Размеры и вес деталей

Производственную программу

срочность поставки

Размеры помещения под участок

лимиты энергопотребления

Подберем и спроектируем необходимое для вас оборудование

Пример расчета Скачать

Получить бесплатный расчет

Рассчитаем для вашего производства оборудование порошковой окраски

*Организация *Телефон *E-mailНажимая на кнопку «Получить расчет» вы соглашаетесь c политикой конфиденциальности

Выполненные проекты

Компания ООО «КАМЗО»

г. Елабуга

Елабуга

Срок поставки 26 дней

Оборудование:

- Кольцевой участок порошковой окраски:

- Верхняя транспортная система;

- Обитаемая камера напыления;

- Установка рекуперации Циклон — 2 шт;

- Печь полимеризации.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка кольцевого участка порошковой окраски, включающего:

- • Верхняя транспортная система;

- • Обитаемая камера напыления 8м * 2,7м * 3м;

- • Установка рекуперации Циклон — 2 шт;

- • Печь полимеризации 6,3м * 2,7м * 2м.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов;

- • Освоен новый рынок услуг — порошковая окраска.

Компания ООО «Кизлярэлектро»

г. Кизляр

Срок поставки 30 дней

Оборудование:

- Кольцевой участок порошковой окраски:

- Обитаемая камера напыления;

- Установка рекуперации Циклон — 1 шт;

- Печь полимеризации проходная;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие для изготавливаемых металлоизделий;

Повторяемость цвета окрашиваемых изделий.

Проектирование, поставка, монтаж, пусконаладка кольцевого участка порошковой окраски, включающего:

- • Обитаемая камера напыления 4м * 3м * 2,6м;

- • Установка рекуперации Циклон — 1 шт;

- • Печь полимеризации проходная 3м * 1,9м * 2,6м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Повторяемость цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов.

Компания ООО «Омнимед»

г. Н.Новгород

Срок поставки 25 дней

Оборудование:

- Кольцевой участок порошковой окраски:

- Камера напыления 2-постовая;

- Печь полимеризации проходная;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка кольцевого участка порошковой окраски, включающего:

- • Камера напыления 2-постовая 3м * 1,8м * 0,9м;

- • Печь полимеризации проходная 3,3м * 1,6м * 1,8м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Уменьшение сроков исполнения заказов.

Комплекс ООО «НТЗ»

г. Невинномыск

Срок поставки 32 дня

Оборудование:

- Линейный участок порошковой окраски:

- Обитаемая камера напыления;

- Установка рекуперации Циклон — 4 шт;

- Печь полимеризации 3м * 3м * 3м;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферо и вибростойкое покрытие для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка линейного участка порошковой окраски, включающего:

- • Обитаемая камера напыления 4м * 5м * 3м;

- • Установка рекуперации Циклон — 4 шт;

- • Печь полимеризации 3м * 3м * 3м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры и физических свойств покрытия изделий;

- • Уменьшение сроков исполнения заказов.

Компания ООО «СтройКомСервис»

г. Таганрог

Срок поставки 29 дней

Оборудование:

- Полукольцевой участок порошковой окраски:

- Обитаемая камера напыления;

- Установка рекуперации Циклон — 4 шт;

- Печь полимеризации тупиковая;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Расширить перечень оказываемых услуг по металлообработке.

Проектирование, поставка, монтаж, пусконаладка полукольцевого участка порошковой окраски, включающего:

- • Обитаемая камера напыления 5м * 3м * 1,9м;

- • Установка рекуперации Циклон — 4 шт;

- • Печь полимеризации тупиковая 3,7м * 1,7м * 1,9м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Освоен новый рынок услуг — порошковая окраска.

Компания ТОО «ТрансСтройСнаб»

г. Алматы

Срок поставки 28 дней

Оборудование:

- Кольцевой участок порошковой окраски:

- Камера напыления;

- Печь полимеризации тупиковая;

- Камера подготовки поверхности;

- Верхняя транспортная система.

Что было сделано

Итог

Получить особо надежное атмосферостойкое и вибростойкое покрытие для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка кольцевого участка порошковой окраски, включающего:

- • Камера напыления 3м * 1,7м * 2,3м;

- • Печь полимеризации тупиковая 3м * 1,8м * 2,3м;

- • Камера подготовки поверхности 3м * 1,8м * 2,3м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Уменьшение сроков исполнения заказов.

Компания ООО «Емельянов и партнеры»

г. Калининград

Срок поставки 26 дней

Оборудование:

- Полукольцевой участок порошковой окраски:

- Печь полимеризации проходная;

- Камера напыления двухпостовая;

- Комбинированная транспортная система — верхняя и нижняя.

Задача

Что было сделано

Итог

Получить надежное атмосферо-, влагостойкое и устойчивое к физическим воздействиям покрытие для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка полукольцевого участка порошковой окраски, включающего:

- • Печь полимеризации проходная 12,5м * 2м * 2,8м;

- • Камера напыления двухпостовая 4м * 2,8м * 1,2м — 2 ед;

- • Комбинированная транспортная система — верхняя и нижняя.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов;

- • Повышение срока службы изделий;

- • Расширение условий применения изделий;

- • Освоен новый рынок услуг — порошковая окраска.

Компания ООО «Ук-ИЖСМК»

г. Чебоксары

Срок поставки 25 дней

Оборудование:

- Полукольцевой участок порошковой окраски:

- Камера напыления двухпостовая;

- Печь полимеризации тупиковая;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка полукольцевого участка порошковой окраски, включающего:

- • Камера напыления двухпостовая 4м * 0,9м * 2,2м;

- • Печь полимеризации тупиковая 7,2м * 1,7м * 2,2м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов;

- • Освоен новый рынок услуг — порошковая окраска.

Компания ООО «Угерт-Элеваторз»

г. Владивосток

Срок поставки 33 дня

Оборудование:

- Кольцевой участок порошковой окраски:

- Камера напыления обитаемая;

- Установка рекуперации Циклон — 2 шт;

- Печь полимеризации проходная;

- Камера сушки.

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие с повышенной адгезией для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка кольцевого участка порошковой окраски, включающего:

- • Камера напыления обитаемая с 2 циклонами 6м * 2м * 3м;

- • Установка рекуперации Циклон — 2 шт;

- • Печь полимеризации проходная 3м * 2м * 1,3м;

- • Камера сушки 3м * 2м * 0,7м;

- • Камера химической подготовки поверхности 3,5м * 2м * 1,5м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов.

Компания ООО «РЕКАРДО»

г. Димитровград

Срок поставки 27 дней

Оборудование:

- Полукольцевой участок порошковой окраски:

- Камера напыления однопостовая;

- Печь полимеризации тупиковая;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие, устойчивое к механическим воздействиям для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка полукольцевого участка порошковой окраски, включающего:

- • Камера напыления однопостовая 1,5м * 0,9м * 1,8м;

- • Печь полимеризации тупиковая 2,5м * 1,8м * 1,8м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов.

Компания ООО «Промнефтегаз»

г. Уфа

Срок поставки 26 дней

Оборудование:

- Кольцевой участок порошковой окраски:

- Камера напыления 2-постовая;

- Печь полимеризации проходная;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие для изготавливаемых металлоизделий, обеспечить повторяемость цвета.

Проектирование, поставка, монтаж, пусконаладка кольцевого участка порошковой окраски, включающего:

- • Камера напыления 2-постовая 2м * 0,9м * 2м;

- • Печь полимеризации проходная 2,5м * 1,2м * 2м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов.

Компания ООО «Эстет»

г. Цивильск

Срок поставки 29 дней

Оборудование:

- Кольцевой участок порошковой окраски:

- Камера напыления 2-постовая;

- Печь полимеризации проходная;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие для изготавливаемых металлоизделий, обеспечить повторяемость цвета.

Проектирование, поставка, монтаж, пусконаладка кольцевого участка порошковой окраски, включающего:

- • Камера напыления 2-постовая 4м * 1м * 3м;

- • Печь полимеризации проходная 4м * 2м * 3м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов.

Компания ООО «Группа-ЭНЕЛТ»

г. Калининград

Срок поставки 28 дней

Оборудование:

- Расширение участка порошковой окраски:

- Камера подготовки поверхности;

- Камера сушки;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Механизация существующего участка порошковой окраски, внедрение системы подготовки поверхности изделий для нанесения покрытий, обеспечить повторяемость цвета.

Проектирование, поставка, монтаж, пусконаладка системы подготовки поверхности, включающей:

- • Камера подготовки поверхности 3,5м * 1м * 2,1м;

- • Камера сушки 3,2м * 1,7м * 2,1м;

- • Верхняя транспортная система.

Механизирован участок покрытия порошковой краской, внедрена система подготовки поверхности для улучшенной адгезии покрытия:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Повышение срока службы изделий;

- • Расширение условий применения изделий;

- • Уменьшена доля ручного труда — внедрена транспортная система на участке порошковой окраски.

Компания ООО «Агро-Ком»

г. Лабинск

Срок поставки 29 дней

Оборудование:

- Кольцевой участок порошковой окраски:

- Камера напыления 2-постовая;

- Печь полимеризации проходная;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка кольцевого участка порошковой окраски, включающего:

- • Камера напыления 2-постовая 3м * 2,4м * 1м;

- • Печь полимеризации проходная 3,3м * 2,4м * 2м;

- • Верхняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов;

- • Освоен новый рынок услуг — порошковая окраска.

Компания ООО «ИНПРОМ»

г. Кузнецк

Срок поставки 29 дней

Оборудование:

- Г-образный участок порошковой окраски:

- Камера напыления 1-постовая;

- Печь полимеризации тупиковая;

- Нижняя транспортная система.

Задача

Что было сделано

Итог

Получить надежное атмосферостойкое покрытие для изготавливаемых металлоизделий.

Проектирование, поставка, монтаж, пусконаладка Г-образного участка порошковой окраски, включающего:

- • Камера напыления 1-постовая 3м * 1м * 2,6м;

- • Печь полимеризации тупиковая 4м * 2,4м * 2,6м;

- • Нижняя транспортная система.

Собственный комплекс для покрытия порошковой краской:

- • Заданное гарантированное качество покрытия металлоизделий;

- • Независимость от подрядчика по нанесению защитных покрытий;

- • Уменьшение себестоимости изделий;

- • Гибкость подбора цветов и текстуры покрытия изделий;

- • Уменьшение сроков исполнения заказов;

- • Освоен новый рынок услуг — порошковая окраска.

Компания ОАО «Концерн КЭМЗ»

г. Кизляр

Срок поставки 25 дней

Оборудование:

- Расширение участка порошковой окраски:

- Печь полимеризации проходная;

Задача

Что было сделано

Итог

Обеспечение полимеризации длинномерных изделий.

Проектирование, поставка, монтаж, пусконаладка печи полимеризации проходной 9,5м * 2,8м * 2м с перегородкой.

Обеспечена возможность полимеризации покрытий длинномерных изделий длиной до 9 м.

Компания ООО «СКАТ»

г. Н.Новгород

Срок поставки 26 дней

Оборудование:

- Расширение участка порошковой окраски:

- Печь полимеризации проходная;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Расширение участка порошковой окраски.

Проектирование, поставка, монтаж, пусконаладка 2-ой очереди участка порошковой окраски:

- • Печь полимеризации проходная;

- • Верхняя транспортная система.

Увеличена производительность участка порошковой окраски.

Компания ООО «ФОРТУНА ТРЕЙД»

г. Москва

Срок поставки 24 дня

Оборудование:

- Расширение участка порошковой окраски:

- Печь полимеризации проходная;

- Верхняя транспортная система.

Задача

Что было сделано

Итог

Расширение участка порошковой окраски.

Проектирование, поставка, монтаж, пусконаладка 2-ой очереди участка порошковой окраски:

- • Печь полимеризации проходная 7м * 1,8м * 2,8м;

- • Верхняя транспортная система.

- • Увеличена производительность участка порошковой окраски;

- • Возможность полимеризации покрытий длинномерных изделий;

- • Расширение продуктовой линейки и ассортимента продукции.

География поставок

География клиентов Россия и СНГ

Клиентов выбрало наше оборудование

Окрашивается нашим оборудованием в день

Нам доверяют

Клиентами компании “STALKER” являются предприятия металлообрабатывающей, нефтегазодобывающей, энергетической, машиностроительной промышленности.

Высокопроизводительная автоматическая линия порошковой покраски от SPK GROUP

Автоматическая конвейерная линия порошковой покраски

Порошковая краска – это один из самых популярных типов покрытий, наносимых в промышленных целях, который имеет форму сухого порошка. Большинство производителей предпочитают именно этот тип ЛКМ, поскольку он отличается от обычной краски тем, что наносится электростатически, а под воздействием тепла и ультрафиолетовых лучей постепенно плавится и затвердевает. В результате получается более твердое покрытие, которое обладает высокой степенью прочности.

Использование такой технологии применяется в области покраски металлических предметов, а также изделий из пластмассы, углеродного волокна и т.д. Если речь идет о массовом производстве товара, то здесь необходимо использовать линию порошковой покраски, которая будет работать в автоматическом режиме, а также сможет решить большинство задач производства при значительной экономии времени. Перед тем, как перейти к рассмотрению принципов работы самой линии, необходимо определиться, в каких случаях может понадобиться порошковая покраска, а также выделить ее основные достоинства.

Перед тем, как перейти к рассмотрению принципов работы самой линии, необходимо определиться, в каких случаях может понадобиться порошковая покраска, а также выделить ее основные достоинства.

Основные плюсы и минусы порошковой краски

Из основных достоинств следует выделить:

- Отсутствие дефектов, которые могут возникнуть при использовании жидкой краски;

- Получается более толстое покрытие, где нет просадки и провисания;

- Нет растворителей и органических соединений, которые могут нанести вред здоровью работника;

- Можно создавать широкий спектр различных эффектов в текстуре;

- Высокая скорость затвердевания;

- За один цикл можно наносить 60-80 микрон с помощью высокопроизводительной линии порошковой краски;

- В результате вы получите продукт с улучшенными эксплуатационными свойствами, если сравнить технологию с обычным окрашиванием;

- Поверхность становится более устойчивой к износу, сколам и царапинам, а также цвет сохранится намного дольше;

- Нанесение порошковой краски может быть полностью автоматизированным.

Однако если вы решите использовать данную технологию в производстве, необходимо быть готовым и к недостаткам данного метода покраски. В качестве основных недостатков по сравнению с жидкими аналогами выделяют следующие моменты:

- Если речь идет о смешивании цветов, то лучше обратить внимание на жидкие лакокрасочные материалы. При использовании жидких вариантов вы можете смешивать сразу несколько цветов, чтобы получить другой оттенок. Для порошковой краски необходимо специальное производство. Поскольку в ее составе нет растворителя, то в результате получится не новый оттенок, а пятнистый узор. Именно поэтому необходимо либо выбирать стандартные цвета для окрашивания, либо искать поставщика, который готов заняться эксклюзивным заказом.

- Высокий глянец гораздо проще получить с жидкой краской, а не порошковой, хотя в теории это возможно.

- Порошковая краска не позволяет достичь идеально гладких ЛКП.

Основные принципы работы автоматической линии

Автоматическая линия порошковой окраски представляет собой особый технологический состав, цель которого состоит в нанесении полимерного покрытия на изделия разного предназначения.

Основную работу осуществляет покрасочный конвейер, который помогает изделиям перемещаться между несколькими технологическими единицами цеха. Все перемещение происходит в автоматическом режиме: изделия предварительно подвешиваются на конвейер с помощью приводной цепи. Также в процессе работы используются специальные рельсы и каретки: в результате подвески легко перемещаются, а в процессе обработки не происходит заклинивания. Также автоматическая конвейерная линия порошковой покраски помогает перемещать изделия с разной скоростью в зависимости от конкретного участка линии. Большой плюс данного оборудования – это возможность перемещать даже самые тяжелые порошковые краски (окрашенное изделие может достигать 6 тонн).

Оборудование в составе автоматической линии

Если подробнее рассматривать автоматическую линию порошковых покрытий, то следует выделить несколько основных ее составляющих:

- Оборудование для химической подготовки поверхности: обычно этот элемент исполняют в 3 вариантах для обработки.

Здесь все зависит от конкретной технологии исполнения: с помощью струйного облива, технология окунания, гибридный вариант.

Здесь все зависит от конкретной технологии исполнения: с помощью струйного облива, технология окунания, гибридный вариант. - Печь для сушки. Основное назначение данного устройства – это избавление от остаточной влаги, которая может скапливаться на поверхностях деталей после подготовительного этапа. Это необходимые действия перед нанесением порошковой краски. Специалисты также выделяют несколько вариантов печей для сушки: колокольные, с воздушными завесами и тупиковые. Технология нагревания зависит уже от конкретных возможностей производства.

- Камера для окрашивания. Это один из самых важных элементов всей линии. Именно в окрасочной камере происходит процесс напыления порошковой краски на детали изделия. Обычно такое нанесение производится полностью автоматически, но существуют и ручные варианты окрашивания. Качественное оборудование должно быть спроектировано так, чтобы неосевшая краска могла вернуться в рабочий процесс окрашивания.

- Печь полимеризации.

Этот элемент отвечает за формирование окончательного покрытия: после того, как произведено напыление, все детали отправляются в печь со стабильной высокой температурой 160-220°С (точная цифра зависит от вида краски). Выбирать такую печь необходимо, исходя из нужд производства: бывают модели с прямым и косвенным газовым нагревом, дизельного типа, а также с электрическим нагревом. Большинство специалистов рекомендуют все-таки остановить свой выбор на газовом нагреве печи.

Этот элемент отвечает за формирование окончательного покрытия: после того, как произведено напыление, все детали отправляются в печь со стабильной высокой температурой 160-220°С (точная цифра зависит от вида краски). Выбирать такую печь необходимо, исходя из нужд производства: бывают модели с прямым и косвенным газовым нагревом, дизельного типа, а также с электрическим нагревом. Большинство специалистов рекомендуют все-таки остановить свой выбор на газовом нагреве печи. - Конвейерная система. Если речь идет об автоматической линии порошковой окраски, то большинство мастеров рекомендуют установить монорельсовый конвейер или его подвесной тактовый вариант.

- Система управления устройством. Для того, чтобы все процессы работали слаженно и с высокой точностью, необходимо также обзавестись интеллектуальной системой управления. Такое оборудование позволяет сократить затраты электроэнергии, поддерживать работу всех составляющих с высокой точностью.

Если вы хотите повысить эффективность вашего производства, то с помощью автоматических линий окрашивания вы можете достичь этой цели. Мы готовы предложить вам несколько вариантов таких систем, основываясь на нуждах наших заказчиков. В процессе проектирования системы учитываются необходимые параметры производительности, стойкости покрытия. Также при проектировании берутся в расчет исходные условия для заказчика: площадь производственного цеха, уровень температуры и влажности в воздухе, а также химический состав воды.

Виды линий порошковой окраски в нашей компании

Мы предлагаем услуги по проектированию, продаже и установке автоматических линий порошковой покраски для различных видов изделий. Каждая разновидность конвейера отличается своими особенностями и назначением. С их помощью вы можете решить конкретные задачи своего производства.

Линия порошковой окраски деталей сельхозтехники SPK

Данное оборудование помогает подготовить поверхность к нанесению качественного лакокрасочного покрытия, где применяются порошковые краски для элементов агротехники. С помощью данной линии вам удастся значительно сократить весь цикл производства, а также уменьшить траты порошковой краски, поскольку большая часть будет непосредственно возвращаться в производство. Также линия позволяет грамотно утилизировать краску, а также снизить энергопотребление всех элементов линии.

С помощью данной линии вам удастся значительно сократить весь цикл производства, а также уменьшить траты порошковой краски, поскольку большая часть будет непосредственно возвращаться в производство. Также линия позволяет грамотно утилизировать краску, а также снизить энергопотребление всех элементов линии.

Основной плюс использования автоматизированного оборудования – это снижение влияния человеческого фактора, а также значительная экономия производственных площадей. Также вы в результате получите более качественное покрытие техники. Для очистки деталей в данном случае применяется автоматический дробемет.

Линия порошковой окраски огнетушителей

Основной принцип работы устройства схож с его аналогами: производится автоматическое окрашивание изделий, которые с определенной скоростью перемещаются по конвейерной линии. Данный вид линии подходит для обработки огнетушителей ОП-2 и ОП-4, габариты которых должны быть в интервале 650х170 мм.

Все элементы конвейерной линии служат для подготовки поверхности в автоматическом режиме: здесь проводится химический подготовительный этап, а также сушка изделий при конкретных температурах (+80…+120 градусов). В процессе автоматического окрашивания вы можете использовать ручной режим, запустить технологию полимеризации, а также снять изделие с конвейера при необходимости.

В процессе автоматического окрашивания вы можете использовать ручной режим, запустить технологию полимеризации, а также снять изделие с конвейера при необходимости.

Автоматизированная порошковая окраска радиаторов отопления

Также мы готовы предложить вам вариант конвейерной линии для окраски радиаторов отопления. В процессе работы используется струйная подготовка, для окрашивания применяется метод окунания, а сушка проводится при температуре в 120 градусов. Предусмотрена возможность полимеризации, докраски вручную, а также снятие элементов с конвейера.

Если вы хотите получить подробную консультацию или заказать проектирование автоматической линии порошковой краски, то достаточно оставить заявку в форме, которая расположена ниже. Наши специалисты в короткие сроки свяжутся с вами, а также смогут ответить на все интересующие вас вопросы.

ПРЕИМУЩЕСТВА ЛИНИЙ ПОРОШКОВОЙ ОКРАСКИ ОТ SPK GROUP

1. Линии автоматической порошковой окраски выполняются по технологиям ведущих европейских производителей. Оборудование производства SPK в состоянии работать бесперебойно в условиях полной загрузки. При необходимости специалисты SPK GROUP могут оказать комплекс услуг, включающий монтаж, инструктаж, участие и помощь при запуске в эксплуатацию. Команда технологов и инженеров SPK обеспечивает инжиниринговое сопровождение, от аудита существующего на предприятии процесса, а также разработки или подбора технологий подготовки поверхности и окраски, до помощи при запуске линии в работу.

Оборудование производства SPK в состоянии работать бесперебойно в условиях полной загрузки. При необходимости специалисты SPK GROUP могут оказать комплекс услуг, включающий монтаж, инструктаж, участие и помощь при запуске в эксплуатацию. Команда технологов и инженеров SPK обеспечивает инжиниринговое сопровождение, от аудита существующего на предприятии процесса, а также разработки или подбора технологий подготовки поверхности и окраски, до помощи при запуске линии в работу.

2. Являясь единственным в РФ производителем полного перечня оборудования для окраски, от подготовки к покраске поверхности до участков порошковой и жидкой окраски, SPK GROUP предлагает решения, которые позволяют:

- получить финишное покрытие самого высокого качества;

- достигать высоких показателей производительности окраски при такой необходимости;

- при применении роботизированных решений свести к минимуму человеческий фактор, тем самым повысить качество покрытия;

- сократить время простоя оборудования за счет его совершенного исполнения;

- уменьшить энергопотребление линии за счет энергосберегающих решений.

3. Покупка более дешевого оборудования у других производителей может привести к тому, что заказчик получит не тот уровень производительности и не то качество покрытия, которое он ожидает. Заявленные характеристики и технологические параметры линии других производителей могут быть не достижимы на практике. Зачастую такое оборудование может простаивать из-за частого выхода из строя, а также из-за долгой настройки для получения требуемых параметров. Это, в свою очередь, может повлечь за собой финансовые потери по причине того, что продукция не выпускается вовремя, и отвлекает человеческие ресурсы.

Автоматические линии порошковой покраски

Главная Автоматические линии

Автоматическая линия порошковой окраски — это набор технологического оборудования, предназначенный для получения полимерного покрытия на металлических поверхностях и состоящий из следующих агрегатов:

- Агрегат подготовки поверхности перед окраской

- Печь сушки деталей перед окраской

- Кабина нанесения порошковой краски

- Напылитель порошковой краски

- Печь полимеризации порошковой краски

- Подвесной автоматический конвейер

- Система управления.

Мы изготавливаем окрасочные линии различной степени сложности и в полном соответствии с требованиями заказчика. При проектировании каждой конкретной линии учитываются требования по производительности окрасочной линии, размерам деталей, условия эксплуатации деталей, частоте смены цвета, используемому энергоносителю (газ, дизель, электроэнергия), габариты и особенности цеха.

Основные элементы автоматической линии порошковой окраски.

Агрегат химической подготовки поверхности.

Агрегат химической подготовки поверхности служит для обезжиривания поверхности деталей и для нанесения на деталь защитных покрытий. В зависимости от условий эксплуатации количество обрабатывающих зон может быть различным. Минимальное количество обрабатываемых зон – 3 шт. (Обработка детали (обезжиривание, фосфатирование), Промывка 1 и Промывка 2).

Агрегат химической подготовки поверхности является агрегатом душевого типа. Обработка деталей идет через распылительные форсунки, расположенные вокруг проходящих мимо них деталей.

Сушильная камера.

Сушильная камера служит для удаления влаги с поверхности деталей после процесса подготовки поверхности и перед нанесением порошковой краски.

Мы изготавливаем Сушильные камеры в различных вариантах исполнения: проходного типа или купольного или колокольного типа. Деталь сушится с помощью обдува детали горячим воздухом (температура 100-120 гр.С.) Теплоноситель для нагрева воздуха внутри Сушильной камеры может быть электричество, газ или дизельное топливо и зависит от пожеланий Заказчика и наличия теплоносителя у Заказчика.

Кабина нанесения порошковой краски.

Кабина нанесения порошковой краски является местом, где порошковая краска наносится на детали. Окрасочная кабина включает в себя камеры нанесения порошковой краски и систему рекуперации порошковой краски не осевшей на детали.

Мы можем изготавливать Окрасочные кабины в 3-х вариациях: для нанесения порошковой краски с помощью маляра, для нанесения порошковой краски с помощью роботов-манипуляторов и комбинированного нанесения порошковой краски и с помощью маляров и с помощью роботов-манипуляторов. В свою очередь Система рекуперации порошковой краски может включать в себя рекуператор порошковой краски или циклон + рекуператор порошковой краски.

В свою очередь Система рекуперации порошковой краски может включать в себя рекуператор порошковой краски или циклон + рекуператор порошковой краски.

Напылитель порошковой краски.

Напылитель порошковой краски служит для нанесения порошковой краски на поверхность детали.

Напылители подразделяются на Ручные напылительные установки и на Автоматические напылители.

Ручные напылительные установки служат для нанесения порошковой краски маляром.

Автоматические напылители служат для постоянного нанесения порошковой краски. Напылители устанавливаются или на Роботы-манипуляторы или ставятся стационарно в Окрасочную кабину.

Мы тесно сотрудничает с различными производителями Напылителей порошковой краски: Gema (Швейцария), Nordson, Wagner, Colo и другими.

Печь полимеризации.

Печь полимеризации порошковой краски служит для запекания порошковой краски и формирования готового полимерного декоративного покрытия.

Полимеризация порошковой краски происходит при температуре 180-220°С. Температура внутри печи полимеризации устанавливается исходя из рекомендаций производителя порошковой краски и указывается на коробке порошковой краски.

Печи полимеризации могут быть изготовлены в различных вариантах исполнения: с косвенным газовым нагревом, с косвенным дизельным нагревом или с электрическим нагревом.

Транспортная подвесная система.

Транспортная подвесная система служит для перемещения деталей по всем стадиям и агрегатам Автоматической линии порошковой окраски. Транспортная подвесная система подразделяется на подвесной монорельсовый конвейер (наиболее популярный тип конвейера) и на подвесной тактовый конвейер Power&Free.

Мы тесно сотрудничаем с лидерами рынка подвесных конвейерных систем: FUTURA (Италия), M&N (Германия).

Система управления.

Система управления служит для отслеживания и управления всеми процессами, происходящих во всех агрегатах Линии порошковой окраски.

Мы применяем высокотехнологичные сенсорные мониторы промышленного исполнения, позволяющие быстро и легко отследить все процессы в каждом из агрегатов Линии порошковой окраски.

Фильтр подбора

| Производитель: | Маляр.ру |

|---|---|

Сортировка:Не сортироватьНазванию Цене Рейтингу

Линия порошковой окраски

25.09.11

Следует заметить, что порошковая краска имеет очень уникальные свойства, ведь у нее достаточно высокая прочность, стойкость к любым природным, механическим и химическим воздействиям. Цвета данной краски существуют в большом ассортименте, в результате чего, линии, которые может сделать порошковая окраска, имеют насыщенный цвет и великое количества самых разных вариантов текстур..jpg) Это самое новое…

Это самое новое…

Следует заметить, что порошковая краска имеет очень уникальные свойства, ведь у нее достаточно высокая прочность, стойкость к любым природным, механическим и химическим воздействиям. Цвета данной краски существуют в большом ассортименте, в результате чего, линии, которые может сделать порошковая окраска, имеют насыщенный цвет и великое количества самых разных вариантов текстур. Это самое новое покрытие в данный момент, и никто не сможет спорить с тем, что оно очень эффективное.

Стоит знать, что для того, чтобы

осуществить процесс, который носит название порошковая покраска, нужно

использовать специальное оборудование, которое называется камерой напыления.

Такие камеры бывают двухпостовые и однопостовые, проходные и тупиковые. Данная

камера, с помощью которой возможна порошковая

окраска метала или других изделий,

состоит из четырех основных частей, среди которых блок-камера, пульт

управления, вентилятор и блок специальных фильтров.

На сегодняшний день существует

огромное количество специальных фирм с большими цехами, которые производят порошковую окраску, а кроме этого занимаются

конструкцией, производством и установкой оборудования, которое предназначено

для выполнения порошковой окраски. Вариантов такого оборудования много и среди

них, производители могут предложить каждому желающему блок-камеры для нанесения

покрытия из красочного порошка, системы фильтрования или рекуперации, печи

полимеризации, трибостатические или электростатические распылители краски. Кроме

этого, чтобы данная конструкция и все ее части работали безопасно, выполняли

все функции, данные фирмы – изготовители предлагают вашему вниманию специальные

дополнительные материалы и конструкции, среди которых обдувочные пистолеты,

вибросито, ветошь, системы индивидуальной защиты, что предназначены для

маляров. Так же предлагаются рукавные и

карманные фильтры для рекуператоров, подвесные чаши для порошковой окраски и

специальные системы фильтров для создания сжатого воздуха.

Порошковая окраска делается с помощью электростатического распылителя, ведь такой аппарат дает возможность очень быстро и эффективно покрасить любую нужную вам поверхность. Качество при этом на высоком уровне, а сама окраска достаточно равномерная, и никогда не даст тех или иных потеков или других видов брака. С помощью способа электростатического покрытия, вы получите надежное покрытие, которое долгое время будет, стойко держатся на той или иной конструкции, которую вам предоставила порошковая покраска.

Стоит знать, что способ, когда

проходит окраска порошком довольно-таки не простой. Через специальный

электростатический распылитель проходят очень мелкие части краски, и при этом

они получают или положительный, или отрицательный заряд. В результате этого

краска ложится на поверхность очень ровно. Более толстым слоем данные частицы

ложатся на острые углы, что в итоге позволяет краске долго держаться на этих

частях конструкции. Сохнет данная краска на протяжении десяти или двадцати

минут, точнее она отвердевает.

Сохнет данная краска на протяжении десяти или двадцати

минут, точнее она отвердевает.

В специальном устройстве, которое формирует полное покрытие краской, что называется камерой полимеризации, краситель виде порошка начинает плавиться и равномерно окрашивать поверхность изделия. Следует заметить, что в данный момент создается очень тонкая, но плотная пленка.

Линия порошковой окраски, которая производится фирмами и производителями самых разных городов страны, дает возможность каждому человеку покрасить, к примеру машину, во все возможные цвета. Современные технологии позволяют снизить стоимость на порошковую покраску, что очень оценивается клиентами.

Множество преимуществ, которые

имеет порошковая окраска, позволяют употреблять ее очень часто. Ведь

экономичность, экологическая безопасность и долговечность окрашенного покрытия

оцениваются на высоком уровне. Если посмотреть с экономичной точки зрения, эта

краска очень экономна, сто процентов краски после того, как вы покрыли ею

изделие, остается только на рабочей поверхности, а все остатки свободно

фильтруются и могут быть использованы во второй раз. Как уже было сказано выше,

весь процесс окрашивания полностью автоматизирован, в связи с этим очень легко

и недорого обучать сотрудников процессу окрашивания.

Как уже было сказано выше,

весь процесс окрашивания полностью автоматизирован, в связи с этим очень легко

и недорого обучать сотрудников процессу окрашивания.

В результате отсутствия растворителей в составе порошковой краски, не нужно тратится на чистку воздуха от вредных испарений. Если посмотреть со стороны экологической безопасности, данная краска не содержит никаких вредных соединений, технологий самой покраски достаточно чистая, а так же снижено появление возгорания. При покраске почти не выделяется вредный химический запах, которые имеют все жидкие краски, условия работы полностью безопасны.

Автоматическая линия порошковой окраски стали | Современный

Перейти к содержимомуВысококачественное порошковое покрытие с частой сменой цвета на новой покрасочной линии Bramidan

В рамках более крупного инвестиционного плана компания Bramidan A/S в Дании решила заменить свою существующую ручную линию влажной окраски новой автоматизированной линией порошковой окраски.

В новой линии, разработанной Moldow и недавно установленной и введенной в эксплуатацию, детали вертикальных пресс-подборщиков компании покрыты порошковой краской.

– Мы уже давно мечтаем о создании одного из самых эффективных заводов в Европе. Новая линия порошковой окраски является абсолютно важной частью этого и занимает центральное место в нашей цели по сокращению времени производства пресс-подборщика до менее 24 часов, с момента получения первого стального листа до получения конечного продукта, — говорит генеральный директор Bramidan A/. S Хенрик Дюхольм Мэдсен.

Основываясь на опыте Moldow, мы получили контракт на проектирование и установку линии, которая уложилась бы в требуемые сроки без ущерба для качества покрытия и энергоэффективности линии.

– Глубокие знания и опыт Moldow в проектировании таких линий «под ключ», а также их сотрудничество с RobNor, которая могла предоставить нужное нам роботизированное решение, сразу же приняли решение выбрать их в качестве поставщика, – говорит Хенрик Дуэхольм Мэдсен.

Линия покраски, предназначенная для поддержки различных изделий и частой смены цвета

– Качество окончательного покрытия, отвечающее ожиданиям клиента, всегда является нашей отправной точкой при разработке такой линии. Кроме того, у Bramidan были некоторые особые требования к процессу, которые заключались в стремлении к короткому времени выполнения заказа, частой смене цвета, постоянно меняющимся элементам и перспективным, энергоэффективным процессам, — объясняет технический менеджер из 9.0009 Moldow A/S , Ларс Холм, и он продолжает:

– На основе этого мы разработали современную линию, которая адаптирует процессы в камерах предварительной обработки, порошковой камере, печах и зонах охлаждения в соответствии с конкретными потребностями. Кроме того, благодаря нашему сотрудничеству с RobNor, Bramidan получила необходимое решение для роботов, которое включает в себя программирование на основе виртуальной реальности.

Являясь сердцем линии, камера порошковой окраски расположена в центре покрасочного цеха и окружена большими стеклянными окнами. По периметру зала детали транспортируются на красном конвейере из зоны загрузки в туннель предварительной обработки, сушильную печь и зону охлаждения перед нанесением порошка. После порошковой окраски детали транспортируются в печь для отверждения и зону охлаждения перед разгрузкой.

По периметру зала детали транспортируются на красном конвейере из зоны загрузки в туннель предварительной обработки, сушильную печь и зону охлаждения перед нанесением порошка. После порошковой окраски детали транспортируются в печь для отверждения и зону охлаждения перед разгрузкой.

– Поскольку размеры и формы деталей постоянно меняются на одной и той же линии, требуется точное и равномерное нанесение порошка и точное управление воздухом и температурой в печи для отверждения. Кроме того, частая смена цвета была необходимостью для Bramidan. Для этого внутри кабины была спроектирована специальная станция очистки, где роботы быстро и эффективно очищаются перед сменой на следующий цвет.

– Теперь у нас есть линия для нанесения покрытий, которая на 100 % соответствует нашим ожиданиям в отношении времени выполнения заказа, смены цвета и эффективности, – объясняет Хенрик Дуэхольм Мэдсен. Он также добавляет, что важно, чтобы линия выглядела эстетично.

Высокоавтоматизированное и высокотехнологичное нанесение порошка

Роботы для нанесения порошкового покрытия играют решающую роль на предприятии, поскольку они несут ответственность за фактическое нанесение порошка. Важными требованиями были частая смена цвета, точное применение одного пистолета и автономное программирование с виртуальной реальностью (VR).

Важными требованиями были частая смена цвета, точное применение одного пистолета и автономное программирование с виртуальной реальностью (VR).

Роботы и технология нанесения порошка были поставлены шведской компанией RobNor AB , которая является дилером роботов ABB в Северной Европе. Компания RobNor уделяет основное внимание процессу обработки поверхности.

— Роботы программируются с помощью нашего программного обеспечения ABB RobotStudio вместе с виртуальной реальностью. Это экономит Bramidan невероятное количество времени, фактически до двух дней на продукт, что соответствует экономии около 80% по сравнению с традиционным программированием. Оператор может программировать в автономном режиме с помощью виртуальной реальности, а затем выполнять симуляцию, чтобы гарантировать отсутствие проблем, когда роботы запускают программу в реальной жизни, объясняет Пелле Андерссон из RobNor.

– Требовалось очень точное нанесение порошка. Это именно то, что мы можем предложить с помощью технологии Nordson, которая с их технологией насосов и пистолетов обеспечивает достаточную производительность от одного пистолета на робота. Lakteknik A/S является дилером Nordson в Скандинавии, и они внесли свой вклад своим практическим опытом и присутствием на местах. Два важных критерия для удовлетворения ожиданий клиентов.

Lakteknik A/S является дилером Nordson в Скандинавии, и они внесли свой вклад своим практическим опытом и присутствием на местах. Два важных критерия для удовлетворения ожиданий клиентов.

Когда детали загружаются на стрелу конвейера, вводится информация о цвете и номер программы, которые затем связываются с идентификатором стрелы в базе данных. Когда штанга прибывает в порошковую камеру после завершения предварительной обработки, идентификатор штанги сканируется, и связанная информация отправляется роботам.

Два основных цвета, желтый и серый, роботы получают из двух больших биг-бэгов, а остальные шесть цветов берут из ведер на порошковой кухне, которая находится сразу за будкой. Камера порошковой окраски вентилируется воздухом, который распределяется через фильтры в потолке и всасывается через пол. После этого оставшиеся частицы порошка отфильтровываются от воздуха в патронном фильтре Moldow.

Экологически чистая линия с большой экономией

Сегодня экологически безопасные решения являются краеугольным камнем любого заводского решения, и переход Bramidan от устаревшей линии жидкой окраски к эффективной линии порошковой окраски в сочетании с опытом Moldow в этой области привел к значительной экономии энергии для компании, а также значительно уменьшили их воздействие на окружающую среду:

– Наше потребление воды сократилось на 90 %, печь для отверждения высокоэффективна и рассчитана на низкое энергопотребление, мы больше не используем органические растворители, и, кроме того, мы экономим много времени и хранения пространства с помощью этого нового решения, — объясняет Хенрик Дуэхольм Мэдсен.

– Печи являются основной областью, где можно добиться высокой экономии энергии за счет использования рекуперации тепла и переходных зон до и после печи, – объясняет Ларс Холм.

Линия управляется из центральной системы управления, которая связана с двумя децентрализованными сенсорными панелями, расположенными в зоне загрузки и камере порошковой окраски.

Помимо общего проектирования линии и управления проектом, Moldow отвечала за окончательную маркировку ATEX и CE.

Узнайте больше о наших магазинах красок здесь.

Свяжитесь с нашим менеджером по продажам Франком Брехинье, чтобы узнать больше.

Нажмите здесь, чтобы увидеть больше историй успеха довольных клиентов.

Ссылка для загрузки страницыПерейти к началу

Руководство для начинающих по системам оборудования для порошковой окраски

Если вы хотите начать порошковую окраску, но не знаете, с чего начать, наше руководство для начинающих по оборудованию для порошковой окраски предназначено , чтобы помочь каждому узнать о бизнесе порошковой окраски. Если вам просто интересно узнать о профессиональной порошковой окраске или вы готовы установить свою первую линию окраски, этот краткий обзор предоставит вам основную информацию, необходимую для начала работы.

Если вам просто интересно узнать о профессиональной порошковой окраске или вы готовы установить свою первую линию окраски, этот краткий обзор предоставит вам основную информацию, необходимую для начала работы.

Что такое порошковая окраска?

Порошковая окраска представляет собой многоэтапный процесс отделки. На первом этапе изделие (обычно это металлическая деталь) очищается и подготавливается к нанесению покрытия. Далее он покрывается мелкодисперсным порошком. Порошок покрывает поверхность детали. На последнем этапе деталь перемещается в печь для отверждения. Затем продукт нагревают в печи, позволяя порошку расплавиться и превратиться в однородное покрытие, которое прилипнет к детали. Это создает очень прочное и привлекательное покрытие вокруг продукта после того, как расплавленный порошок остынет и затвердеет.

Какое оборудование мне нужно для систем порошковой окраски?

Существует три различных типа оборудования для порошковой окраски, которое необходимо для выполнения порошковой окраски профессионального качества:

Предварительная обработка ( Где очищается изделие перед порошковой окраской )

Нанесение ( Где находится порошок Распыляется на изделие )

Отверждение ( Когда порошок отвердевает до прочного покрытия )

Предварительная обработка для порошковой окраски

Для достижения наилучших результатов в процессе порошковой окраски ваш продукт должен быть чистым — без пыли, мусора, масла, ржавчины, старой краски или отделочного материала. Все, что останется на продукте до нанесения покрытия, повлияет на адгезию и долговечность порошка. Вот тут-то и начинается предварительная обработка.

Все, что останется на продукте до нанесения покрытия, повлияет на адгезию и долговечность порошка. Вот тут-то и начинается предварительная обработка.

Оборудование для предварительной обработки используется перед нанесением порошкового покрытия на ваш продукт и предназначено для обеспечения максимальной чистоты вашего продукта перед нанесением порошка. (Для получения дополнительной информации о предварительной обработке начните с нашего учебника по предварительной обработке.)

Если на продукте, который вы хотите покрыть порошковой краской, много мусора (ржавчина, лазерная окалина, ранее существовавшая краска), вам, вероятно, понадобится пескоструйная камера. Пескоструйная камера — это помещение, в котором вы используете сжатый воздух для подачи абразивного материала на поверхность ваших деталей. В зависимости от ситуации вы, как правило, используете либо подходящий абразив (песок), либо стальную дробь, чтобы сдуть весь нежелательный мусор с вашей детали, пока она не станет чистой металлической поверхностью, готовой к порошковому покрытию. Пескоструйные камеры особенно полезны для мастерских, которые работают с сырьем, не являющимся первозданным, таким как толстолистовая сталь или трубная заготовка с участками окисления или остатками сварки. (Для получения дополнительной информации о том, как выбрать правильную комнату для пескоструйной обработки, перейдите сюда.)

Пескоструйные камеры особенно полезны для мастерских, которые работают с сырьем, не являющимся первозданным, таким как толстолистовая сталь или трубная заготовка с участками окисления или остатками сварки. (Для получения дополнительной информации о том, как выбрать правильную комнату для пескоструйной обработки, перейдите сюда.)

Если масла, растворители или химические остатки покрывают какую-либо часть поверхности ваших продуктов, вам следует подумать о моющей станции. Моечная станция — это место, где вы распыляете на детали моющее средство и/или химический агент для предварительной обработки, такой как фосфат железа. Использование горячей воды или пара для очистки, а затем химической подготовки деталей довольно распространено. Станция промывки помогает увеличить адгезию порошка и улучшить качество отделки, даже если детали уже были подвергнуты пескоструйной очистке. Некоторые моющие станции требуют, чтобы вы наносили химию вручную с помощью пульверизатора. Другие моечные машины автоматизированы, и детали проходят этапы очистки, ополаскивания и подготовки на конвейере.

В некоторых случаях для предварительной обработки требуется сушильная печь. Обычно это прибор, похожий на печь для отверждения, но в котором только что вымытые детали нагреваются, чтобы испарить оставшуюся на них воду или химические вещества. Этот шаг также может помочь деталям достичь оптимальной температуры для нанесения порошка.

Оборудование для предварительной обработки невероятно полезно для вашей работы и может существенно повлиять на качество вашей работы, но для порошковой окраски не всегда требуется сложная система. Хотя мы не можем не подчеркнуть, насколько важно иметь чистую поверхность перед нанесением порошка, дорогостоящее оборудование для предварительной обработки не является обязательным для операций по нанесению покрытий начального уровня, когда можно использовать ручную очистку (например, с помощью липкой тряпки и растворителя). по мере необходимости.

Нанесение: Порошковые пистолеты и камеры для порошкового напыления

Нанесение порошкового покрытия почти всегда выполняется с помощью специального порошкового распылителя. Чтобы порошковое покрытие работало эффективно, порошок должен быть заряжен электростатически. Единственный способ нанести этот заряд – с помощью пистолета-распылителя, предназначенного исключительно для порошковой окраски. Сжатый воздух пропускает порошок через пистолет из бункера или непосредственно из ящика, в котором хранится порошок. Сжатый воздух выдувает порошок из пистолета в виде плотного облака. Когда порох выходит из пистолета, он получает электростатический заряд. После зарядки облако порошка окутывает деталь, и порошок прилипает к поверхности заземленной детали (что является одной из причин, по которой оборудование для порошковой окраски так легко использовать новичкам).

Чтобы порошковое покрытие работало эффективно, порошок должен быть заряжен электростатически. Единственный способ нанести этот заряд – с помощью пистолета-распылителя, предназначенного исключительно для порошковой окраски. Сжатый воздух пропускает порошок через пистолет из бункера или непосредственно из ящика, в котором хранится порошок. Сжатый воздух выдувает порошок из пистолета в виде плотного облака. Когда порох выходит из пистолета, он получает электростатический заряд. После зарядки облако порошка окутывает деталь, и порошок прилипает к поверхности заземленной детали (что является одной из причин, по которой оборудование для порошковой окраски так легко использовать новичкам).

Если вы хотите нанести порошковую окраску, вам понадобится пистолет для порошковой окраски. На рынке представлено множество типов пистолетов для распыления порошка. Мы всегда рекомендуем инвестировать в профессиональный пороховой пистолет, так как он более надежен и дает лучшие результаты.

Если у вас есть пороховой пистолет, вам понадобится место для его использования. Всякий раз, когда вы распыляете порошок, часть порошка попадает на пол и в воздух, а не на продукты. Этот оставшийся порошок называется избыточное распыление . Предотвратить попадание этого избыточного распыления на рабочее место — одна из функций камеры для распыления порошка.

Камера для нанесения порошкового покрытия предназначена для поддержания чистоты остальной части вашего цеха, обеспечивая при этом хорошо освещенную зону для нанесения порошкового покрытия. Все камеры порошкового напыления имеют один или несколько вытяжных вентиляторов. В выхлопе будут использоваться фильтры для улавливания хотя бы части избыточного распыления. Если вытяжка работает правильно, а фильтры обслуживаются, воздушный поток в кабине должен удерживать излишки краски внутри корпуса и давать маляру возможность видеть, что он делает. Если среда вашего цеха включает зоны сварки или пескоструйной обработки, дверцы с фильтрами в покрасочной камере могут предотвратить попадание переносимых по воздуху загрязняющих веществ в отделку с порошковым покрытием.

Доступно множество конфигураций кабины, и выбор идеальной кабины во многом зависит от того, что вы покрываете, доступной площади и требований вашего рабочего процесса. Камеры для порошкового напыления могут быть открытыми или иметь двери на одном конце. Они также могут быть корпусами туннельного типа с фильтрацией, встроенной в пол или стену (стены). Если у вас ограниченное пространство, стена с порошковым напылением может помочь вам получить необходимый воздушный поток и фильтрацию. Распылительная стена — это просто большая система фильтрации — по сути, покрасочная камера без стен или крыши.

Если вы хотите переработать свой порошок, вам нужно убедиться, что ваша камера для распыления порошка оснащена системой утилизации. Обычно в этой системе используются гофрированные картриджные фильтры. Это поможет вам восстановить часть избыточного распыления и использовать его повторно. Это может быть очень рентабельно, если вы планируете использовать только один цвет и тип порошка для покрытия. Отработанный порошок улавливается фильтрами, а затем выбрасывается в бункер для повторного использования. В более продвинутых системах порошок автоматически восстанавливается, смешивается с первичным порошком, а затем возвращается в бункер подачи, питающий порошковые пистолеты. Если вы планируете восстановить различные цвета, вам потребуется набор сменных модулей фильтров. К сожалению, стоимость покупки нескольких модулей восстановления может быстро возрасти, потому что вы можете восстановить только один цвет в каждом модуле фильтра.

Отработанный порошок улавливается фильтрами, а затем выбрасывается в бункер для повторного использования. В более продвинутых системах порошок автоматически восстанавливается, смешивается с первичным порошком, а затем возвращается в бункер подачи, питающий порошковые пистолеты. Если вы планируете восстановить различные цвета, вам потребуется набор сменных модулей фильтров. К сожалению, стоимость покупки нескольких модулей восстановления может быстро возрасти, потому что вы можете восстановить только один цвет в каждом модуле фильтра.

Независимо от того, какой тип камеры вы выберете, вам понадобится камера для порошкового напыления, если вы хотите получить качественные результаты и поддерживать разумную производительность в процессе нанесения покрытия. (Для получения дополнительной информации о том, какой размер камеры для распыления порошка вам может понадобиться, нажмите здесь.)

Если у вас есть строгие требования к отделке, вам также может понадобиться Чистая комната (также называемая экологическим помещением). Обычно это помещение с климат-контролем, построенное вокруг зоны нанесения порошка. Целью чистой комнаты является устранение переносимых по воздуху загрязнителей и контроль температуры и влажности во время нанесения порошка, чтобы предотвратить любое загрязнение, комкование или проблемы с консистенцией при нанесении порошка. Чистые помещения часто рекомендуются, если среда вашего магазина особенно грязная или ваши продукты требуют точных спецификаций по адгезии или устойчивости к соляному туману. (Чтобы узнать больше о требованиях, нажмите здесь.)

Обычно это помещение с климат-контролем, построенное вокруг зоны нанесения порошка. Целью чистой комнаты является устранение переносимых по воздуху загрязнителей и контроль температуры и влажности во время нанесения порошка, чтобы предотвратить любое загрязнение, комкование или проблемы с консистенцией при нанесении порошка. Чистые помещения часто рекомендуются, если среда вашего магазина особенно грязная или ваши продукты требуют точных спецификаций по адгезии или устойчивости к соляному туману. (Чтобы узнать больше о требованиях, нажмите здесь.)

Отверждение: Печи для отверждения порошков

После нанесения порошкового покрытия на изделие последний шаг — поместить его в специально разработанную печь для отверждения порошков. Обычно они работают при температуре от 325° до 450° по Фаренгейту. Когда духовка нагреется до нужной температуры, температура стабилизируется. Изделия с покрытием подвергаются воздействию точно нагретого воздуха в течение заданного периода времени. После завершения процесса отверждения детали вынимают и дают им остыть, прежде чем приступить к работе.

После завершения процесса отверждения детали вынимают и дают им остыть, прежде чем приступить к работе.

В некоторых печах для нагрева поверхности деталей с покрытием используются инфракрасные излучатели, но эти типы электрических или газовых каталитических печей могут быть дорогими при покупке и обслуживании. Чаще всего в духовках используются электрические нагревательные элементы или система отопления, работающая на природном газе или сжиженном нефтяном газе. Эти более традиционные печи обычно используют нагретый воздух, проходящий над деталями для конвекционного отверждения.

Время, необходимое для отверждения порошка, сильно зависит от размера, формы и толщины покрываемых деталей. Для полного отверждения небольшого легкого брекета может потребоваться всего десять минут, в то время как для правильного отверждения 20-футовой секции толстостенной трубы может потребоваться более часа.