Линия производства керамического кирпича — Оборудование из Китая

Оборудование из Китая для производства керамического кирпича характеризуется достойным качеством и разумной ценой.

На сегодняшний день самым популярным материалом в строительстве считается обожженный или керамический кирпич. Производят такой кирпич двумя способами. Первый – это пластическое формование. Второй – полусухое или сухое прессование. Эти методы отличаются тем, что в сырьевой массе содержится различное количество влаги. Однако, самым распространенным является производства кирпича методом пластического формования. Надо заметить, что изготовленный этим способом кирпич может быть как полнотелым, так и пустотелым. Изготовление и пустотелых кирпичей, и полнотелых практически одинаковое. Отличие только в подготовке сырья. Для производства пустотелых кирпичей глина подготавливается тщательнее, а пустоты делаются при помощи специальных кернов на выходе из экструдера.

Мы производим оборудование для производства обживого кирпича методом пластического формования.

Качество керамического кирпича начинается с исследования сырья

Программа испытаний глинистого сырья

Керамический кирпич является универсальным отделочно-конструкционным материалом с высокими архитектурно-декоративными свойствами. В большинстве случаев низкое качество выпускаемого кирпича связано с недостаточным уровнем исследования глин и слабой отработкой технологических параметров. Именно глинистое сырье, его физико-химические и керамические свойства определяют особенности разработки карьера, состав шихты, оптимальные технологические параметры, необходимый количественный и качественный состав оборудования и в конечном итоге — свойства готовых изделий.

В большинстве случаев низкое качество выпускаемого кирпича связано с недостаточным уровнем исследования глин и слабой отработкой технологических параметров. Именно глинистое сырье, его физико-химические и керамические свойства определяют особенности разработки карьера, состав шихты, оптимальные технологические параметры, необходимый количественный и качественный состав оборудования и в конечном итоге — свойства готовых изделий.Программа испытаний глинистого сырья разработана таким образом, чтобы при проведении исследований получить наиболее полную информацию о данной глине, ее составе, свойствах, поведении в процессе технологической переработки, формования, сушки и обжига. Данная программа включает: 1) физико-химический анализ; 2) определение керамических характеристик сырья; 3) технологические испытания методом пластического формования для получения лицевого, поризованного кирпича и камня, клинкерных изделий. Определение минералогического состава глин — необходимое условие при проведении испытаний сырья.

В целом анализ результатов исследований физико-химических и керамических свойств сырья дает первоначальное представление о поведении глины в процессах технологической переработки, формования, сушки, обжига, а также о будущих свойствах изделий. Это позволяет оценить возможные проблемы, принять меры для их устранения и сориентироваться при проведении технологических испытаний.

Результат исследований

В результате исследований составляют заключение о пригодности глинистого сырья для производства керамического кирпича. Разрабатывают технологический регламент производства, включающий рекомендации по разработке карьера, составы шихт, параметры технологии, набор и качественный состав оборудования, предполагаемые свойства готовых изделий и т.д.

Разрабатывают технологический регламент производства, включающий рекомендации по разработке карьера, составы шихт, параметры технологии, набор и качественный состав оборудования, предполагаемые свойства готовых изделий и т.д.

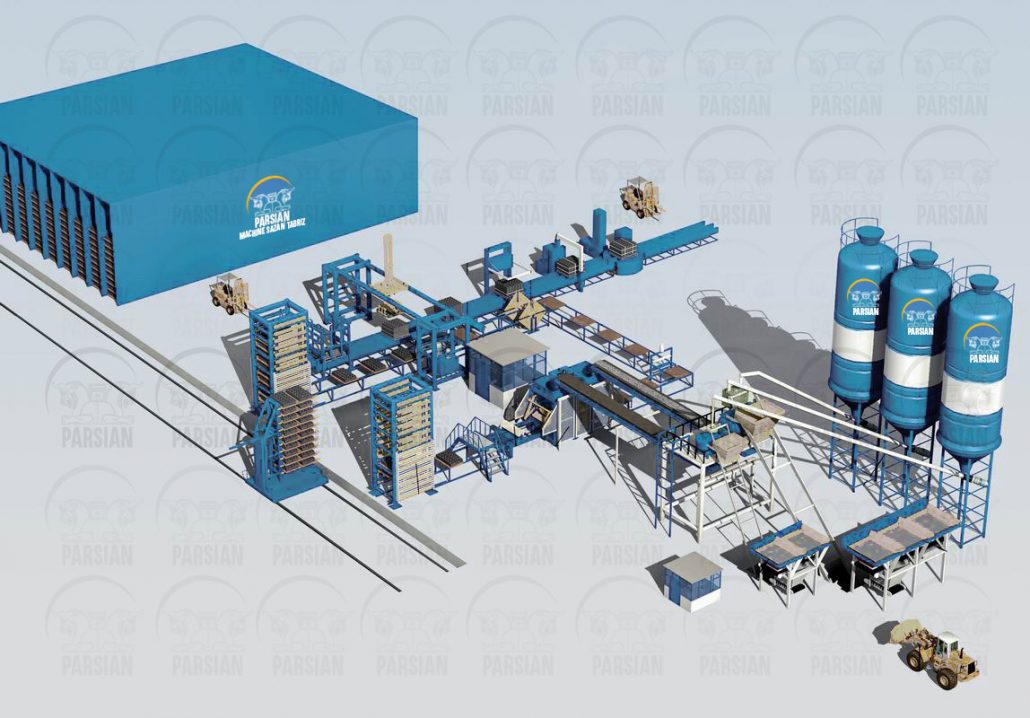

1. фронтальный погрузчик 2. виброгрохот 3. скребковый конвейер 4. двухвальцовая дробилка 5. ленточный конвейер 6. пылеуловитель 7. молотковая дробилка 8. барабанное сито 9. творильный бункер 10. гидравлический многоковшовый экскаватор 11. вальцовая дробилка мелкого дробления 12. камерный питатель 13. двухвалковый смеситель 14. воздушный компрессор 15. двухступенчатый вакуумный экструдер 16. вакуумный насос 17. автомат для резки шламовой полосы 18. автомат для резки кирпича-сырца 19. многофункциональный манипулятор 20. автоматическая штабель-укладывающая система 21. вагонетка 22. гидравлический толкач 23. оборотный трансферкар 24. туннельные печи 25. теплоутилизационная система 26. аппарат для выхода готовой продукции из печи 27. автоматическая штабель-укладывающая система

Подготовка сырья на кирпичном заводе

На первом этапе производства керамических или обожженных кирпичей происходит подготовка сырья, в качестве которого может быть глина и суглинки, содержащие карбиды кальция, магния и оксиды алюминия. Извлеченную из карьера глину необходимо поместить в бетонированные творильные ямы, где должно осуществляться ее разравнивание. Для выделения камней из массы используются камневыделительные вальцы. Во многих случаях качество глины очень высоко, поэтому она может сразу поступать в ящичный питатель. Выходное отверстие питателя оснащено вращающимся валом с посаженными на него кулаками или подвижными граблями, которые служат для частичного разбивания твердых кусков материала и его выталкивания на бегуны. На бегунах глина измельчается и проваливается вниз через дырчатую тарелку. В процессе подготовки сырья приготовляется такая глиняная масса, которая содержит до 20 процентов влаги. В смесь могут быть включены различные добавки. Ими служат всевозможные отходы, как углеобогащения, так и другие местные отходы. Например, это могут быть золошлаки и отходы от добычи угля. В составе глиняной смеси для производства качественного кирпича добавки могут занимать до 30 процентов. Процесс подготовки сырьевой массы представляет собой измельчение кусков глины.

Извлеченную из карьера глину необходимо поместить в бетонированные творильные ямы, где должно осуществляться ее разравнивание. Для выделения камней из массы используются камневыделительные вальцы. Во многих случаях качество глины очень высоко, поэтому она может сразу поступать в ящичный питатель. Выходное отверстие питателя оснащено вращающимся валом с посаженными на него кулаками или подвижными граблями, которые служат для частичного разбивания твердых кусков материала и его выталкивания на бегуны. На бегунах глина измельчается и проваливается вниз через дырчатую тарелку. В процессе подготовки сырья приготовляется такая глиняная масса, которая содержит до 20 процентов влаги. В смесь могут быть включены различные добавки. Ими служат всевозможные отходы, как углеобогащения, так и другие местные отходы. Например, это могут быть золошлаки и отходы от добычи угля. В составе глиняной смеси для производства качественного кирпича добавки могут занимать до 30 процентов. Процесс подготовки сырьевой массы представляет собой измельчение кусков глины.

Формование глинянного бруса.

После подготовки, глиняный порошок увлажняют и перемешивают в специальном фильтрующем смесителе. Надо отметить, что влаги в этой глиняной массе должно быть от 18 до 25 процентов. В это же время к глине добавляют необходимые добавки. После тщательного замеса, глину формуют в брус.

Этот брус и является своеобразной заготовкой для будущих кирпичей. Далее необходимо заготовленный бурс разрезать на отдельные части, которые называются кирпич-сырец. Делается это конвейерным способом при помощи автоматических резаков. Кирпич-сырец нельзя обжигать сразу после нарезания. Сейчас в нем содержится очень много влаги. Поэтому при быстром обжиге изделие растрескается.

Сушка кирпича-сырца

Следующим этапом производства стала сушка кирпича-сырца. В процессе высушивания, влага перемещается изнутри изделия на поверхность и испаряется, в результате чего изменяется объем кирпича, происходит так называемая усадка.Очень важную роль в производстве кирпича играет температура. Она должна быть определенной и постоянной как при сушке изделия, так и при обжиге. Нарушение температурного режима может привести к возникновению брака. Таким образом, влага испаряется из кирпича-сырца при изменении температуры от 0 до 150о. Однако, нагревание должно быть плавным и постепенным. После того, как влажность достигнет 8-12 %, кирпич-сырец считается высушенным, и его можно отправлять в специальные печи для обжига.

В процессе высушивания, влага перемещается изнутри изделия на поверхность и испаряется, в результате чего изменяется объем кирпича, происходит так называемая усадка.Очень важную роль в производстве кирпича играет температура. Она должна быть определенной и постоянной как при сушке изделия, так и при обжиге. Нарушение температурного режима может привести к возникновению брака. Таким образом, влага испаряется из кирпича-сырца при изменении температуры от 0 до 150о. Однако, нагревание должно быть плавным и постепенным. После того, как влажность достигнет 8-12 %, кирпич-сырец считается высушенным, и его можно отправлять в специальные печи для обжига.

Обжиг является завершающим этапом в производстве кирпичей способом пластического формования. Итак, кирпич-сырец, который имеет 8-12 % влажности, отправляется в специальную печь. Так он сначала досушивается. И только после этого температура поднимается до 550-800оС, при которой происходит дегидратация минералов глины. Снова происходит усадка будущего кирпича. После того, как температура поднимается свыше 200оС, появляются летучие органические примеси и добавки. Следует отметить, что в процессе обжига кирпича скорость роста температуры достигает 300-350оС в час. Температуру некоторое время держат постоянной, до тех пор, пока окончательно не выгорит углерод. И только после этого изделие нагревают более чем на 800оС. Под воздействием таких температур производит структурное изменение продукции. Сейчас температуру поднимают на 100-150 оС в час для полнотелых кирпичей и на 200-220оС в час для пустотелых. Предельную температуру некоторое время выдерживают, чтобы прогреть кирпич равномерно. А затем начинают постепенно снижать температуру. Сначала скорость понижения температуры составляет 100-150оС в час. А после того, как температура достигнет 8000, темп увеличивается до 250-300оС в час. Обжиг партии кирпича может достигать 6-48 ч.

Снова происходит усадка будущего кирпича. После того, как температура поднимается свыше 200оС, появляются летучие органические примеси и добавки. Следует отметить, что в процессе обжига кирпича скорость роста температуры достигает 300-350оС в час. Температуру некоторое время держат постоянной, до тех пор, пока окончательно не выгорит углерод. И только после этого изделие нагревают более чем на 800оС. Под воздействием таких температур производит структурное изменение продукции. Сейчас температуру поднимают на 100-150 оС в час для полнотелых кирпичей и на 200-220оС в час для пустотелых. Предельную температуру некоторое время выдерживают, чтобы прогреть кирпич равномерно. А затем начинают постепенно снижать температуру. Сначала скорость понижения температуры составляет 100-150оС в час. А после того, как температура достигнет 8000, темп увеличивается до 250-300оС в час. Обжиг партии кирпича может достигать 6-48 ч. В процессе обжига изделие несколько раз меняет свою структуру и усаживается. В результате получается прочный, водостойкий материал, устойчивый к температурным изменениям, обладающий звуко- и теплоизоляционными свойствами.

В процессе обжига изделие несколько раз меняет свою структуру и усаживается. В результате получается прочный, водостойкий материал, устойчивый к температурным изменениям, обладающий звуко- и теплоизоляционными свойствами.

- Оборудование для приготовления глиняной массы.

- Оборудование для формования кирпича

- Оборудование для сушки кирпича-сырца

- Оборудование погрузочно-разгрузочных работ

Линия производства кирпича Мини — ПрофТехМаш

Перейти к содержанию

Search for:

Главная » Каталог » Линия производства кирпича Мини

Линия оптимальна для начала своего бизнеса или нового направления

Состав линии: | Пресс ПТМ-13 – 1 шт. Смеситель вертикальный – 1 шт. Транспортер ленточный 3,5 м – 1 шт. |

Степень автоматизации | полуавтомат с ручным съемом кирпича |

Пожизненная гарантия на узлы и механизмы

Индивидуальный проект линии за 24 часа

Поддержка и консультации по производству

Монтаж, сборка. запуск на месте

Выгодные цены и скидки на линии

Линии производства кирпича “Мини” завода ПрофТехМаш комплектуются на базе станка ПТМ-13.

Давление гиперпресса ПТМ до 15 тонн, режим работы полуавтоматический.

Обеспечивает смешивание ингредиентов для изготовления кирпича. Специально сконструированные рабочие лопасти гарантируют быструю и однородную подготовку смеси.

Транспортер ленточный наклонный 3,5 метра перемещает смесь для производства кирпича. Конструктивные особенности транспортеров специально подобраны с учетом совместимости с любым оборудованием ПрофТехМаш.

Для расширения ассортимента производимого кирпича и увеличения производительности стандартной комплектации линии рекомендуем:

Автоматизированный калибратор – обязательный компонент для получения качественного кирпича. Режим работы автоматический, сортирует поступающее для производства кирпича сырье на необходимые фракции.

Измельчает твердую породу на мелкие частицы необходимого размера по технологии производства кирпича.

Для кого выгодно производить гиперпрессованный кирпич?

Большинство наших клиентов рассматривают линии завода ПрофТехМаш для производства кирпича как:

ВАШ НОВЫЙ БИЗНЕС

Для использования в своем бизнесе – если вы ищите новые идеи прибыльного бизнеса.

Что получаете: стабильное производство кирпича для последующей продажи.

Подходит: предпринимателям ищущим выгодное вложение денег.

Рекомендуем: линии Старт и Стандарт.

РАСШИРЕНИЕ ВАШЕГО БИЗНЕСА

Для расширения имеющегося бизнеса – если вы уже производите строительные и отделочные материалы.

Что получаете: расширение ассортимента производимой строительно-отделочной продукции или открытие нового товарного направления.

Подходит: производителям строительных и/или отделочных материалов.

Рекомендуем: линии Стандарт и Макси.

ЭФФЕКТИВНОСТЬ ВАШЕГО БИЗНЕСА

Для использования в своем бизнесе – если вы связаны с добычей мрамора, гранита, песчаника, щебня. известняка.

Что получаете: повышение эффективности вашего бизнеса, безотходное использование всех продуктов вашего производственного процесса.

Подходит: карьерным и горнодобывающим организациям.

Рекомендуем: линии Стандарт и Макси.

Типовой расчет экономической эффективности

Калькуляция стоимости производства.

Большинство наших клиентов рассматривают линии завода ПрофТехМаш для производства кирпича как:

Обратите внимание! Особенности технологии гиперпрессования:

- Отличие от керамического кирпича. В производстве не используется глина, сформированный кирпич не сушится и не обжигается.

- Отличие от силикатного кирпича. Не используют силикатный песок и известь, сформированные кирпич не пропаривается в автоклаве.

- Особенность двустороннего гиперпрессования (отличие от обычного формования под прессом) заключена в обработке смеси и формирование кирпича под сверхвысоким давлением.

Гиперпрессование – безобжиговый способ производства кирпича, который состоит из нескольких этапов:

Смешивание сухих компонентов – например, известняка и цемента

Увлажнение смеси

Добавление красителя – если необходимо

Смешивание еще раз

Подача смеси на прессование.

Состав (сырьевой материал измельчается до фракций размером не более 5 мм)

- Связывающее вещество – портландцемент высоких марок от ПЦ400 – до 15%,

- Основной наполнитель – ракушечник, известняк, мрамор, различные виды мергеля, доломита, гранитного отсева дробления щебня, боя керамики, дробленые отходы от распила камня для облицовки, доменный шлак и многое другое – 78-92%.

- Красящие пигменты – до 3%.

Как происходит производство? Какие физические или химические процессы лежат в основе гиперпрессования?

Подготовленная смесь из минерального сырья прессуется под высоком давлением. Мощность силы давления НЕ приводит к банальному «слипанию» частиц сырья – нет – происходит связывание структуры смеси на уровне молекулярных связей. Процесс называется когезией (не адгезией!).

В гиперпрессованном кирпиче исходные компоненты создают под давлением твердое тело с единой атомно-молекулярной структурой. Связь образуется под действием высокого давления. Таким образом мы получаем новый прочный искусственный материал – очень близкий натуральному камню. Процесс соединения под высоким давлением получил название холодная сварка и применяется и для сварки металлов, конечно, в других технологиях. Далее происходит твердение кирпича до марочной прочности. Можно использовать – пропарочные камеры, теплые склады, цехи.

Связь образуется под действием высокого давления. Таким образом мы получаем новый прочный искусственный материал – очень близкий натуральному камню. Процесс соединения под высоким давлением получил название холодная сварка и применяется и для сварки металлов, конечно, в других технологиях. Далее происходит твердение кирпича до марочной прочности. Можно использовать – пропарочные камеры, теплые склады, цехи.

Особенности экономики производства гиперпрессованного кирпича

- Малая энергоёмкость производства. Кирпич НЕ требует термической обработки (сушку, обжиг или пропарку под давлением), что значительно снижает цену производства кирпича. При производстве требуются небольшие электрические мощности.

- Безотходность. Всё сырьё для производственного процесса полностью используется и выходит в виде готового кирпича, любой брак можно переработать.

- Экологичность.

В процессе производства не вырабатываются отходы: ни газообразные, ни жидкие, ни твёрдые.

В процессе производства не вырабатываются отходы: ни газообразные, ни жидкие, ни твёрдые. - Утилизация отходов и широкий выбор недорогого сырья для основного наполнителя. Отходы от других промышленных производств трансформируются в облицовочные строительные материалы высокого качества, причём содержание этих отходов в кирпиче составляет 90%.

Гиперпрессованный кирпич – универсальный и доступный в производстве строительный и отделочный материал.

Сравнительная характеристика популярных строительных и отделочных видов кирпича.

СВОЙСТВА | ||||

Гиперпрессованный кирпич | Керамический полнотелый кирпич | Клинкерный кирпич | Силикатный кирпич | |

Прочность | до М-300 | М-150 | М-200 – М-300 | М-150 |

Водопоглощение | 6-8% | 14% | ≤6% | 16% |

Морозостойкость | до F-200 | F-50 | F-100 | F-35 |

Теплопроводность | до 1,09 | 0,5 | 0,5 | 0,7 |

По характеристикам и составу гиперпрессованный кирпич относится к искусственным камням. В производстве используют: гранитный отсев, ракушечник, воду и цемент.

В производстве используют: гранитный отсев, ракушечник, воду и цемент.

Цементу отводится роль связующего вещества – его доля в общей массе компонентов составляет до 15%.

Сырьем для производства кирпича методом гиперпрессования также могут быть:

- отходы горнодобывающего производства;

- битый кирпич, строительный мусор;

- шлак доменных печей.

Гиперпрессованный кирпич по эксплуатационным характеристикам близок к бетону:

- Обладает высокой прочностью и плотностью.

- Морозоустойчивость – от 25 до 300 циклов, зависит от пористости кирпича.

- Водопоглощение – 3-7% от общего объёма изделия, можно использовать на территориях с климатом любой влажности.

- Устойчив к агрессивным воздействиям внешней среды.

- Надёжен и долговечен.

- Можно получить кирпич в самом широком цветовом диапазоне (смешивание – цементный раствор+различные пигменты)

Прессованный кирпич используется:

- При возведении стен – в качестве основного строительного материала.

- Оформлении фасадов, заборов.

Габариты и вес

125х120х65-88 мм и в среднем 3-4,2 кг. Вариации – длина и высота обычно 250 и 65 мм соответственно, а их ширина более вариабельна. У стандартных кирпичей она составляет 120 мм, у ложковых – 85, а у узких – 60 мм.

Виды гиперпрессованных кирпичей

Гиперпрессованные кирпичи делятся согласно функциональному назначению на классические три категории:

Долговечные основные узлы и рама

Документы, инструкции, бизнес-план

Конструктивные проверенные решения

Организуем доставку по РФ и СНГ

Индивидуальные комплектации линий

Базовое оборудование линии Старт – ГИПЕРПРЕСС ПТМ-55ААвтоматизированные станки (гиперпрессы) ПТМ – требуют минимум участия оператора в процессе работы, обеспечивают высокую производительность до 5 100 кирпичей в сутки.

Станок создаёт давление до 87 тонн, производительность – 153 000 кирпичей в месяц. Отлаженные рабочие узлы гарантируют отличную геометрию получаемых кирпичей. На наших станках вы сможете производить широкий ассортимент продукции: лего кирпич, лего кирпич половинки, лего кирпич завершающий, лего кирпич “под армопояс”, полнотелый кирпич, восьмипустотный кирпич, брусчатка и др.

Отлаженные рабочие узлы гарантируют отличную геометрию получаемых кирпичей. На наших станках вы сможете производить широкий ассортимент продукции: лего кирпич, лего кирпич половинки, лего кирпич завершающий, лего кирпич “под армопояс”, полнотелый кирпич, восьмипустотный кирпич, брусчатка и др.

Представляем новинку 2021 года – модернизированный гиперпресс ПТМ-55А

Задать вопрос, уточнить цену:

[]

utm_campaignyour full name

utm_termyour full name

utm_contentyour full name

ym_uidyour full name

Ваше имяyour full name

account_circle

Ваш телефонyour full name

phone

keyboard_arrow_leftPrevious

Nextkeyboard_arrow_right

Завод ПрофТехМаш изготовит производственные линии любой комплектации.

Популярные линии для производства гиперпрессованного кирпича

Линия по производству глиняного кирпича

Основной частью линии по производству глиняного кирпича является вакуумная машина для производства кирпича, которая может производить два вида кирпича, полнотелый глиняный кирпич и перфорированный кирпич, используя различные формы. Без сушки глиняные кирпичи автоматически захватываются рукой робота на вагонетку туннельной печи и поступают в туннельную печь для обжига, а затем отправляются профессиональной тележкой из печи для штабелирования для продажи.

Процесс производства глиняного кирпича: подача сырья — конвейер — роликовая машина — конвейер — двухосный смеситель — конвейер — вакуумный экструдер для кирпича, получение полос глины — автоматическая машина для резки полос на кирпичи — конвейер — -на печную тележку—печь. Вся линия по производству глиняного кирпича полностью автоматизирована (автоматическая механическая муфта, машина для резки кирпича, вагонетки для обжига, тракторы). Путем замены формы (также называемой грязевой горловиной) можно получить пористые кирпичи.

Путем замены формы (также называемой грязевой горловиной) можно получить пористые кирпичи.

Для этой линии по производству глиняного кирпича мощностью 0,1–0,2 млн. штук в день требуются машины для производства кирпича 2 моделей: JZK50/45 и JZK50/50. Это двухступенчатая вакуумная экструдерная машина для кирпича с износостойкой технологией металлизации, которая является эффективной машиной для производства кирпича для производства глиняного кирпича.

| Спецификация | КОЛ-ВО | Примечание | |

| Питатель | 4000 | 2 | Без двигателя 2 комплект 6-полюсный 7,5 кВт |

| Валковая дробилка | 800*1000 | 1 | Без двигателя 1 комплект 4-полюсный 30 кВт 1 комплект 4-полюсный 22 кВт |

| Двухвальный смеситель | 4000 | 1 | Без двигателя 1 комплект 4-полюсный 55 кВт |

| Машина для производства кирпича | 50/45 | 1 | Без двигателя 1 комплект 6-полюсный 132 кВт Вакуумный насос: 1 комплект, 4-полюсный, 15 кВт, |

| 50/50 | 1 | Без двигателя Верхний: 1 комплект, 4-полюсный, 55 кВт, .  Нижний: 1 комплект, 6-полюсный, 160 кВт, Нижний: 1 комплект, 6-полюсный, 160 кВт, . Вакуумный насос: 1 комплект, 4-полюсный, 15 кВт, | |

| Машина для укладки кирпича | 1 | Включая резак для полос, резак для кирпича, переходную кровать, кирпичный сепаратор, подъемник, арматура, насосные станции и операционный шкаф. | |

| Машина для укладки кирпича, шагающая рама, колонна | 1 | ||

| Паром в одну сторону | 1 | С двигателем | |

| Паромный толкатель | 80Т | 2 | С двигателем |

| Вагон | 6 | С двигателем, стальной трос | |

| Ленточный конвейер | 5 | С двигателем, конвейер | |

| Угольный измельчитель+лента | 1 | С двигателем |

Оборудование для производства кирпича Оборудование для производства кирпича Линии по производству кирпича

Ваши контактные данные для нас

(*) Необходимая информация

Производитель автоматических машин для производства глиняных кирпичей

Ежедневная производительность (8 часов): 16800 штук >

Мощность машины (кВт): 11>

Цикл(ы) формовки: 7-10>

Цена (шт.): >

Отправлено по электронной почте Онлайн-запрос

Описание

Краткое введение в эту кирпичную машину

FL7-10 — это полностью автоматическая машина для производства кирпича из прессованного земляного кирпича, обладающая следующими преимуществами:

♦1. Усовершенствованная технология формования

В этой машине используется технология вертикально-направленного гидравлического формования под высоким давлением, чтобы убедиться, что возбуждение сосредоточено на форме, что не только увеличивает компактность кирпича, но и снижает шум рамы.

♦ 2. Короткий цикл формования

Цикл формования этой машины составляет всего 8-10 секунд, а формование под давлением и выпуск готовой продукции происходят одновременно, поэтому машина имеет очень высокую производственную эффективность.

♦ 3. Повышение производительности

Машина FL7-10 является обновленной версией FL5-10, производительность и производительность машины улучшены.

♦ 4. Прецизионная пресс-форма

В процессе производства пресс-форм применяется технология точной линейной резки. Только с помощью высокоточной пресс-формы машина может производить высокоточные кирпичи, поэтому пресс-форма является ключевым компонентом, который нельзя игнорировать.

Технические параметры

| Система управления | ПЛК | Вес хост-компьютера | 1,75 тонны |

| Формовочный цикл | 7-10 с | Давление | 80 МПа |

| Мощность главной машины | 11кВт | Модель миксера | ДЖК500 |

| Производственная мощность | 16800шт/8ч | Требуются рабочие | 4-6 человек |

| Сертификат | КЭ&ИСО | Формовочная площадка | 1016*600 мм |

Производственная линия

Эта машина состоит из измельчителя почвы, грохота почвы, смесителя JQ500, ленточного конвейера, главной машины.

В процессе производства не вырабатываются отходы: ни газообразные, ни жидкие, ни твёрдые.

В процессе производства не вырабатываются отходы: ни газообразные, ни жидкие, ни твёрдые.