Линия экструдирования отходов птицепереработки, 0,5 т/ч — ЖАСКО, АО Волгоград (Россия)

Предназначена для переработки отходов убоя, переработки птицы и получения полноценного сбалансированного высокопитательного, богатого протеинами корма для различных половозрастных групп свиней, КРС, птиц.

ТЕХНОЛОГИЧЕСКИЕ УЧАСТКИ

А — Участок измельчения

Б — Участок смешивания

В — Участок экструдирования

Участок измельчения:

А.1. Мясорубка

А.2. Шнековый транспортер

Участок смешивания:

Б.1. Шнековый транспортер (не показан)

Б.2. Горизонтальный одновальный смеситель

Б.3. Шнековый транспортер

Б.4. Накопительный бункер

Б.5. Шнековый транспортер

Участок смешивания:

В.1. Пресс-экструдер ПЭ-550У

В.2. Шнековый транспортер

В.3. Охладитель экструдата

В. 4. Шкаф управления (не показан)

4. Шкаф управления (не показан)

Технология производства экструдата

Исходные компоненты: отходы убоя птицы, падёж и зернофураж.

Отходы переработки птицы измельчаются в мясорубке до фракции 1-2 мм, далее в соответствии с рецептурой смешиваются с зернофуражом в горизонтальном одновальном смесителе (однородность смешивания 95%). Готовая смесь экструдируется в пресс-экструдере ПЭ-550У.

Достоинства технологии:

— использование только одного энергоносителя (электроэнергии)-

— отсутствие образования сточных вод и газовых выбросов.

Важным преимуществом является невысокая себестоимость и длительный срок хранения конечного продукта (не менее 6 месяцев). Получаемый в результате работы линии продукт (экструдат) фактически является растительным кормом, обогащённым протеином и жирами в максимально доступной для пищеварения форме.

Технические характеристики

| Производительность, т/сутки - | до 12 |

| Установленная мощность, кВт | 112 |

| Занимаемая площадь, м2 | 120 |

| Высота потолка, м | 4 |

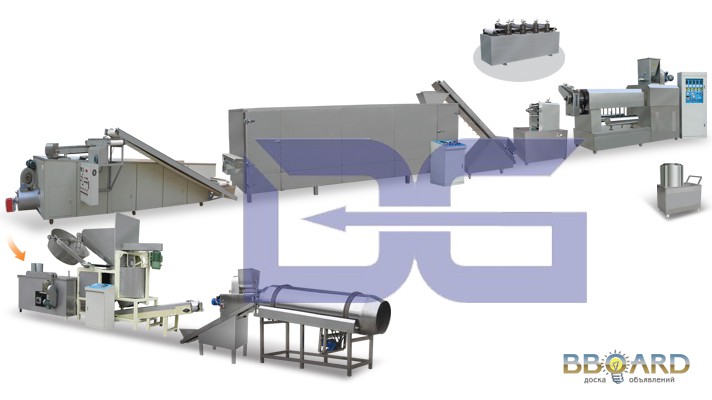

КОМПЛЕКСЫ экструдирования КЭ, экструдеры — Аграрные Технологии и Машины

Устройство комплекса:

В стандартном варианте линия состоит из пневматической дробилки, вертикального смесителя, весового устройства, шнека, бункера над экструдером, пресс-экструдера, шнекового конвейера, охладителя, винтового конвейера, бункера-накопителя.

Помимо описанного варианта пресс-экструдер может работать вне данной линии (в начале технологического процесса), а далее устанавливается зернодробилка и смеситель на весах. В таком варианте после кормосмесителя при необходимости может быть еще установлена линия гранулирования комбикорма.

Иногда вместо вертикального шнекового смесителя целесообразно применять горизонтальный смеситель сыпучих кормов. В этом случае после вакуумной дробилки устанавливается демпферный бункер-накопитель на весах (он же выполняет аспирационную функцию), далее шнек подает компоненты в горизонтальный смеситель, далее шнеком – в бункер экструдера и так далее.

В отдельных случаях данные линии также укомплектовываются сенорезкой (сено- и соломо измельчителем), или агрегатами измельчения специфического материала, который неспособна измельчить зерновая дробилка, а экструдер переработать без измельчения.

Принцип работы:

Стандартная линия работает так: компоненты комбикорма поочередно затягиваются дробилкой, дробятся. В измельченном виде они попадают в смеситель. Он установлен на весах. С их помощью все компоненты дозируются. Компоненты смешиваются. Готовый рассыпной корм из смесителя шнеком подается на экструдирование в бункер над экструдером и далее в пресс. Получается экструдат. Конвейером он подается на охлаждение и далее на накопительный бункер.

В измельченном виде они попадают в смеситель. Он установлен на весах. С их помощью все компоненты дозируются. Компоненты смешиваются. Готовый рассыпной корм из смесителя шнеком подается на экструдирование в бункер над экструдером и далее в пресс. Получается экструдат. Конвейером он подается на охлаждение и далее на накопительный бункер.

Полученный экструдат при необходимости можно гранулировать.

Более правильно сначала экструдировать 2-3 компонента. Полученный экструдат дробить. Также, необходимо измельчить остальные компоненты, смешать их с дробленным экструдатом с добавлением добавок. Так получать рассыпной комбикорм на основе экструдата более правильно. Также, данная смесь может быть загранулирована.

Данные комплексы КЭ чаще всего используют как самостоятельное оборудование. Нередко их применяют в комплекте с пресс-гранулятором.

Преимущества:

Пневматическая загрузка сырья

Контроль качества полученных кормов

Возможность приготовления любых экструдированных комбикормов для любых животных

Возможность готовить разные рецепты в течение смены

Компактность

Простота монтажа и эксплуатации

Независимость от покупного комбикорма

Возможно перерабатывать зерно, отходы, некондиционное и плесневелое зерно

Полученный корм безопасен за счет термической обработки

Марка комплекса экструдирования | Производительность, кг/ч* |

КЭ-100 | До 100 |

КЭ-150 | До 150 |

КЭ-250 | До 250 |

КЭ-400 | До 400 |

КЭ-500 | До 500 |

КЭ-600 | До 600 |

КЭ-1000 | До 1000 |

КЭ-2000 | До 2000 |

*Производительность указана по комбикорму и зависит от получаемого рецепта.

Возможна любая комплектация линии экструдирования по усмотрению Заказчика: с дробилкой, смесителем, гранулятором, соломоизмельчителем и т.д.

Купить линию экструдирования вы можете, заполнив форму обратной связи на сайте или пришлите нам заявку на почту [email protected]

Смотрите также: Дробилки вакуумные, Горизонтальные смесители, Грануляторы для ЛПХ, КФХ, Мини комбикормовые цеха АТМ, Фасовочные линии

| Соя полножирная экструдированная | 2302500000 |

| Зерно и зерносмеси экструдированные: соя экструдированная | 2309 |

| Изделия крупяные экструдированные. Палочки кукурузные: сладкие, сладкие «Флипс», сладкие «Флипс» с ванильно-сливочным ароматом, сладкие «Флипс с ароматом «Сгущеного молока», сладкие «Кукурузка», сладкие «Счастливый везунчи | 1904101000 |

| СУХИЕ ЗАВТРАКИ ЭКСТРУДИРОВАННЫЕ в ассортименте | 1904 |

Кабели силовые с медными жилами, с изоляцией из сшитого полиэтилена, в оболочке из экструдированного поливинилхлорида или низкодымного безгалогенного огнестойкого полиолефина, не распространяющий горение на напряжение 0. | 8544499509 |

| Приборные кабели с медными жилами, с изоляцией из сшитого полиэтилена, в оболочке из экструдированного поливинилхлорида или низкодымного безгалогенного огнестойкого полиолефина, не распространяющие горение на напряжение 45 | 8544499509 |

| Контрольные кабели с медными жилами, с изоляцией из сшитого полиэтилена, в оболочке из экструдированного поливинилхлорида или низкодымного безгалогенного огнестойкого полиолефина, не распространяющие горение на напряжение | 8544499509 |

| Завтраки сухие (экструдированные / жареные) | 1905906000 |

| СУХИЕ ЗАВТРАКИ ЭКСТРУДИРОВАННЫЕ: кукурузные, ржаные, пшеничные, ржано-пшеничные, пшенично-ржаные, рисовые, пшенично-отрубные, овсяные, смеси злаков, картофельные ( шарики, колечки, палочки, полукольца, хлопья, лепестки, пе | 1904 |

| Сырье для пищевой промышленности. Жмых льняной и жмых льняной экструдированный. | 2306200000 |

| Посыпка сахаристая «Дутый рис» из экструдированного риса для украшения кондитерских изделий в упаковке из полимерных материалов, бумажных мешках с полиэтиленовыми вкладышами, картонных коробках массой нетто от 0,5 кг до | 1904103000 |

| Соя экструдированная полножирная кормовая | 1201 |

| Оборудование для переработки полимерных материалов: линии компаундирования и экструдирования с возвратно-поступательным движением шнека | 8477200000 |

| Хлебцы хрустящие, в том числе экструдированные: | 1905905500 |

| Готовые мучные кондитерские изделия: крекеры, крендельки, палочки, в том числе экструдированные с содержанием специй и соли, либо без них, со вкусами: пицца, сыр, бекон, сыр-лук, мак, кунжут, соль | 1905905500 |

ЗАВТРАКИ СУХИЕ. | 1904101000 |

| Отруби ржаные «Хрустящие» экструдированные . Отруби овсяные: пелеты овсяные «Хрустящие» экструдированные | 2302109000 |

| Мука соевая экструдированная в потребительской упаковке массой нетто от 0,05 до 1,0 кг, в транспортной упаковке массой нетто от 1,0 до 40,0 кг. | 1208100000 |

| Упаковка полимерная для пищевой продукции: мешки (сетка-рукав экструдированная полиэтиленовая) | 3923900000 |

| Упаковка полимерная: пленка полиэтиленовая экструдированная, пленка полипропиленовая (BOPP, CPP, Blowen PP) для упаковки пищевой продукции | 3920102800 |

| Мука соевая экструдированная | 1208100000 |

| Кабели силовые с медными жилами, количеством от 1 до 37, сечением жил от 1,5 до 300 мм кв., с изоляцией из безгалогенного сшитого полиэтилена XLPE или экструдированного компаунда HF90, оболочкой из экструдированного безгал | 8544499108 |

| Кабели силовые ИнСил с экструдированной изоляцией для опасных производственных объектов на номинальное переменное напряжение 0,66 кВ; 0,69 кВ; 1 кВ; с медными или алюминиевыми жилами номинальным сечением от 0,75 мм² до 6 м | 8544499108 |

| Кабели силовые с медными жилами в количестве от 1 до 37 номинальным сечением от 1 до 300 мм², с изоляцией из безгалогенного сшитого полиэтилена XLPE или экструдированного компаунда HF90 или безгалогенного экструдированного | 8544499108 |

Линия для производства экструдированных кормов, зерна

Линия экструдирования для создания комбикормов

Линии экструдирования для создания кормов позволяют переработать всевозможные биоотходы для того, чтобы получить корм с помощью, так называемой, экструзии.

С технологической точки зрения, механизм достаточно прост, а потому надёжен и продуктивен. С его помощью возможно получение корма по системе замкнутого цикла. Поставить установку возможно даже в малогабаритном помещении, благодаря чему не потребуется использовать громоздкие, дорогие технологии.

Сырьём может быть почти всё что угодно, но обычно принято использовать отходы от:

- — переработки птицы;

- — рыбной промышленности;

- — животного происхождения.

С помощью экструдирования можно осуществить переработки любого непищевого отхода.

Линии для создания экструдированных кормов способны переработать всё. В ход могут пойти рога крупного скота, черепа, копыта. Также, если мука из рыбы, мяса и костей уже потеряла свой внешний вид, она всё равно используется в качестве сырья для экструдированного корма, когда пройдёт через данное оборудование. В итоге, если корм потерял товарное качество, его можно обработать так, чтобы возможно было использовать в дальнейшем.

Принцип работы линии экструдирования

Первым элементом в линии экструдирования является дробилка, которая измельчает исходный продукт. Затем измельчённый продукт благодаря потокам воздуха переходит через трубопровод в смеситель. При этом аспирационный фильтр задерживает в себе всю пыль, которая появилась в процессе помола.

После того, как последний элемент будущего корма попадёт в смеситель, смешивание будет длиться на протяжении десяти минут. Как только корм будет готов он попадёт в вертикальный смеситель, пройдя через патрубок для выгрузки.

После смесителя корм попадает в транспортёр шнекового типа. Он в свою очередь отправляет продукцию в дозатор экструдера, который регулирует количество подачи сырья в экструдер, где оно подвергается обработке высокой температурой и давлением. При выходе из экструдера готовый продукт попадает на транспортёр, будучи разрезанным на гранулы специальным отсекателем.

Линия экструдирования производительностью до 5 т/ч

Описание товара

Основные технические характеристики линии гранулирования:| Исходный продукт | зерновые компоненты, БМВД |

| Производительность линии | 5 000 кг/ч |

| Тип автоматизации | п/автоматическая |

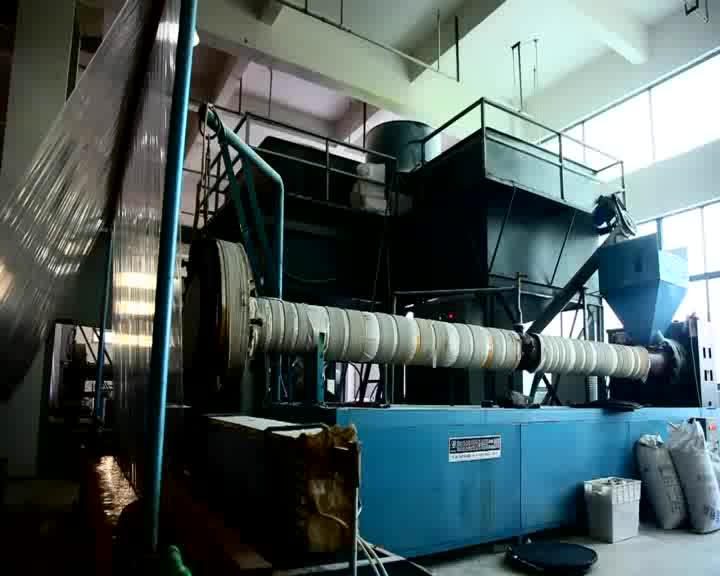

Экструдеры серии ПВЛ предназначены для получения высококачественных экструдированных кормов из зерна, сои, кукурузы, бобов. В экструдерах ПВЛ сырьё, с силой продавливаясь шнеком через фильеру, где подвергается кратковременному нагреву до 150°С и давлению до 50 атмосфер. Благодаря чему происходит комплексная обработка сырья, объединяющая несколько технологических процессов: термообработку, стерилизацию, экспандирование, измельчение, смешивание.

В экструдерах ПВЛ сырьё, с силой продавливаясь шнеком через фильеру, где подвергается кратковременному нагреву до 150°С и давлению до 50 атмосфер. Благодаря чему происходит комплексная обработка сырья, объединяющая несколько технологических процессов: термообработку, стерилизацию, экспандирование, измельчение, смешивание.

Особенности конструкции:

- Универсальность: позволяет экструдировать злаковые культуры (пшеницу, ячмень, овёс, рожь), отруби, кукурузу, горох, сою, а также различные зерносмеси.

- Гильза ствола экструдера и прессующий шнек выполнены из высокопрочной легированной стали, что гарантирует длительный срок службы техники.

- Комплектуется отсекателем, позволяющим делить непрерывный жгут экструдата на куски равной длины.

- Комплектуются смесителем, в котором происходит смешивание сырья с паром. Парообработка перед экструдированием позволяет предварительно нагреть сырьё и сделать его более пластичным и податливым экструдированию, что позволяет увеличить производительность экструдера и снизить износ рабочих органов.

| Производительность по сое | 3-4,5 т/ч |

| Производительность по кукурузе | 1,2-2 т/ч |

| Мощность | 136,5 кВт |

| Ø шнека . | 200 мм |

| Длина шнека | 210 мм |

| Габариты | 2,79×2,3×1,95 м |

Ленточно-скребковые транспортёры — конвейеры непрерывного действия, которые служат для перемещения зерна и других сыпучих продуктов (отрубей, комбикорма, гранул) в горизонтальном и полого-наклонном направлениях. Позволяют осуществлять транспортировку сырья при угле наклона от 0°до 30°к горизонту.

Особенности конструкции:Конвейеры спроектированы для бесперебойной работы в течение длительного времени, для того, чтобы обеспечить поточность и непрерывность функционирования производства:

- Износоустойчивая резиновая лента с тканевой основой обеспечивает длительный срок службы без повреждений и деформации.

- Возможность длительной работы с постоянной загрузкой обеспечивается благодаря применению шариковых радиально упорных подшипников, способных выдерживать осевые и радиальные нагрузки.

| Длина магистрали | 6 м |

| Производительность | 12-16 т/ч |

| Мощность | 0,75 |

| Масса | 200 кг |

| Габариты | 608×60×54 см |

Полуавтоматический фасовщик ФСП предназначены для дозирования, фасовки и упаковки в мешки сыпучих материалов.

Позволяет организовать фасовку гранул в полуавтоматическом режиме в соответствии с заранее заданной программой.

Выполняет следующие технологические операции:

- весовое дозирование;

- фасовка продукта в мешки;

- запайка мешка

- транспортировка.

- Высокая точность дозирования (±10 г) благодаря использованию тензометрических датчиков и микропроцессорного контролера;

- Возможность гибко управлять настройками фасовщика при помощи весового терминала.

- Отводящий транспортёр позволяет осуществить перемещение мешков для последующих технологических операций, сведя к минимуму ручной труд.

| Производительность | 5-6 мешков/мин |

| Потребляемая мощность | 2 кВт |

| Точность | 0,2 % |

| Диапазон взвешивания | 5-50 кг |

| Габариты | 3*0,81*4,5 м |

Электрический электродный парогенератор предназначен для выработки насыщенного водяного пара температурой от 130 до 160 °С. Служит для подачи пара в смеситель гранулятора при прессовании трудногранулируемого сырья. Горячий пар необходим для увлажнения, предварительного разогрева сырья и предания ему пластичности

Горячий пар необходим для увлажнения, предварительного разогрева сырья и предания ему пластичности

- Необходим при производстве гранул из трудногранулируемого сырья (опил, лузга, солома, торф и т.д.) и сырья влажностью менее 8% для соблюдения технологии гранулирования;

- Нержавеющий котёл;

- Регулировка параметров пара: давления, влажности, расхода воды;

- Рабочее давление пара 0,35 – 0,55 Мпа;

- Время разогрева для достижения максимальной паропроизводитьельности: 6 мин.

| Производительность | 50 кг/час |

| Мощность | 35 кВт |

| Габариты | 56×56,5×88 см |

| Масса | 85 кг |

Техническое содействие по управлению проектом, шеф-монтаж, ввод в эксплуатацию, обучение персонала

Техническое содействие по управлению всем комплексом, предоставляемое нашей Компанией, соответствующим образом согласовывается с Заказчиком и состоит из следующих этапов и видов работ:

- шеф-монтаж и технический контроль за соответствием установки;

- подключением оборудования и всей технологической линии;

- полный комплекс пуско-наладочных работ и подготовка линии к запуску;

- ввод технологической линии в эксплуатацию и выход на проектную мощность;

- подготовка технических кадров для обслуживания поставляемого оборудования и обучение персонала на месте установки завода, а также при необходимости выезд на действующее производство и сравнительный анализ существующей ситуации;

- предоставление полного комплекта технической и технологической документации;

- постановка на гарантийное и послегарантийное обслуживание;

- технические консультации.

Производители Линии экструдирования из России

Продукция крупнейших заводов по изготовлению Линии экструдирования: сравнение цены, предпочтительных стран экспорта.

- где производят Линия экструдирования

- ⚓ Доставка в порт (CIF/FOB)

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇰🇿 КАЗАХСТАН (408)

- 🇹🇯 ТАДЖИКИСТАН (197)

- 🇰🇬 КИРГИЗИЯ (145)

- 🇺🇦 УКРАИНА (143)

- 🇦🇿 АЗЕРБАЙДЖАН (86)

- 🇩🇪 ГЕРМАНИЯ (76)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (52)

- 🇹🇲 ТУРКМЕНИЯ (47)

- 🇺🇿 УЗБЕКИСТАН (40)

- 🇦🇲 АРМЕНИЯ (26)

- 🇺🇸 СОЕДИНЕННЫЕ ШТАТЫ (18)

- 🇫🇷 ФРАНЦИЯ (15)

- 🇬🇪 ГРУЗИЯ (14)

- 🇱🇻 ЛАТВИЯ (9)

- 🇷🇴 РУМЫНИЯ (8)

Выбрать Линию экструдирования: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Линию экструдирования.

🔥 Внимание: на сайте находятся все крупнейшие российские производители Линии экструдирования, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки Линии экструдирования оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству Линии экструдирования

Заводы по изготовлению или производству Линии экструдирования находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить Линия экструдирования оптом

экструдированные или вытянутые продукты

Изготовитель Плиты

Поставщики

Крупнейшие производители Готовые пищевые продукты

Экспортеры хлебобулочные и мучные кондитерские изделия

Компании производители Готовые пищевые продукты из риса

Производство Прутки без дальнейшей обработки кроме горячей прокатки

Изготовитель Программируемые контроллеры с памятью на напряжение не более В

Поставщики Швеллеры высотой более мм

Крупнейшие производители профили из алюминиевых сплавов

Экспортеры Отходы

Компании производители предварительные смеси

Производство Сополимеры пропилена

Мононить с размером поперечного сечения более мм

Линия экструзии плоской нити | Промышленное

Сейчас во всем мире идет постепенная замена естественных травяных покрытий, как в декоративных, так и в спортивных целях, на искусственные покрытия, как более долговечные, экономичные и не уступающие по внешнему виду и качеству естественным и, даже, по многим параметрам превосходящие их. Область применения покрытий из искусственной травы постоянно расширяется. Это не только покрытие футбольных полей и спортивных площадок различного назначения, но и устройство газонов, дорожек, обрамлений тротуаров и уличных магистралей, это – красивый дизайн городских площадей и скульптурных композиций.

Область применения покрытий из искусственной травы постоянно расширяется. Это не только покрытие футбольных полей и спортивных площадок различного назначения, но и устройство газонов, дорожек, обрамлений тротуаров и уличных магистралей, это – красивый дизайн городских площадей и скульптурных композиций.

Преимущества: Покрытие из искусственной травы имеет высокую прочность, низкий коэффициент усадки, стабильное качество, устойчивость при разных климатических условиях, в то же время имеет сравнительно высокую долговечность и стойкость к ультрафиолетовому излучению и атмосферным воздействиям. Оно применяется там, где живая, естественная трава не выдерживает давления окружающей среды, заселенной человеком, и это не только спортивные площадки, но и обычные городские газоны, дорожки, детские площадки и т.д. и т.п.

Укладка искусственных газонов: В зависимости от назначения покрытия (газоны, спортивные площадки, дорожки) сначала выполняется подготовка основания, его покрытие с помощью механизмов напыления эластичным материалом и разравнивание. Затем укладчик накладывает на основание заготовки из искусственной травы и специальная машина ровным слоем разбрасывает по покрытию смесь песка и резиновой крошки, а чесальное устройство обеспечивает ровное заполнение материала в промежутках между искусственной травой.

Затем укладчик накладывает на основание заготовки из искусственной травы и специальная машина ровным слоем разбрасывает по покрытию смесь песка и резиновой крошки, а чесальное устройство обеспечивает ровное заполнение материала в промежутках между искусственной травой.

Чесальное устройство применяется и самостоятельно для чистки и ухода за спортивными площадками и газонами в период эксплуатации (причесывание и разравнивание после спортивных мероприятий, атмосферных явлений, либо периодически через определенное время.

Экструзионная линия разрабатывается в Китае на основе современных зарубежных технологий. Благодаря этому производительность линии экструзии плоской нити соответствует международным стандартам. Экструзионная линия для производства плоской нити обладает высокой эффективностью производства и качеством готовой продукции.

В работе задействованы система контроля на микропроцессорах, частотный конвертер и кремниевый контроль постоянного тока. В основных узлах линии используются элементы зарубежного качества. Увеличено соотношение L/D и расширена зона плавки в цилиндре экструдера, выполненном из высококачественной стали. В системе замены сетки мы применили современную зарубежную технику. Линия обладает большой скоростью экструзии, высоким выходом продукта, низким потреблением энергии, отличным качеством производства пленки. Структура линии компактна, элегантна, удобна в управлении. Может использоваться для изготовления пленки различного назначения из PP, HDPE, LDPE и др.

Увеличено соотношение L/D и расширена зона плавки в цилиндре экструдера, выполненном из высококачественной стали. В системе замены сетки мы применили современную зарубежную технику. Линия обладает большой скоростью экструзии, высоким выходом продукта, низким потреблением энергии, отличным качеством производства пленки. Структура линии компактна, элегантна, удобна в управлении. Может использоваться для изготовления пленки различного назначения из PP, HDPE, LDPE и др.

Данное оборудование можно купить в Китае по цене завода-изготовителя и компания научно-технического развития «Универсал» доставит его в указанный вами пункт на территории России или СНГ. Вы также можете заказать готовые газоны и покрытия из искусственной травы и вам доставят их в упакованном виде.

Широкий спектр производственных приложений требует оборудования для экструзии пластмасс, и Arlington Machinery является надежным источником инновационных высококачественных решений для обработки. Предлагая отремонтированные продукты и приобретая бывшее в употреблении экструзионное оборудование, мы предоставляем вам инструменты, необходимые для производства сложных поперечных сечений и индивидуальных конечных продуктов, даже из хрупких и хрупких материалов, что дает вам максимальную отдачу от ваших инвестиций и эффективность, которая увеличивает вашу нижнюю часть линия.

Высококачественные экструзионные машины для пластика для различных областей применения

Линии экструзии пластмасс для промышленного производства спроектированы для продавливания пластика через фильеру, которая настраивается в соответствии с конкретными требованиями к конечной форме вашего предприятия. В Arlington мы поставляем одно- и двухшнековые экструдеры, экструдеры для моноволокна и пенопласта, а также высокотехнологичные новые и бывшие в употреблении экструзионные линии для пластика, чтобы помочь вам получить именно тот продукт, который необходим для повышения производительности вашего производственного процесса.

С Arlington Machinery вы получите доступ к впечатляющему выбору инновационных экструзионных линий и опций оборудования, в том числе:

- Экструзионное оборудование для пластиковых листов : Экструзионные машины для пластиковых листов работают для непрерывного производства непрерывных профилей пластиковых пленок и экструдированных листов, что обеспечивает быстрое и безопасное производство.

- Экструзионные линии по индивидуальному заказу : Мы предлагаем все, от линий экструзии труб и профилей до инновационных, индивидуальных экструдерных линий, чтобы создать идеальное решение для максимального повышения эффективности вашей работы.

- Экструдеры для экструзии с раздувом пленки : Разработанные для производства пластиковых пленок, экструзия пленки с раздувом заключается в экструзии расплавленного полимера через специальную головку для формирования плоской пленки для различных применений.

- Экструзионное оборудование для литья с твердым покрытием : Подобно выдувной пленке, экструзионное оборудование для литой пленки наносит тонкие слои пластика на различные материалы, включая ленту, картон и бумагу.

- Оборудование для производства труб и профилей : Эти экструдеры идеально подходят для эффективного формования трубопроводов из ПВХ и полиэтилена высокой плотности и позволяют создавать все, от жестких строительных труб до окон, дверей и сайдинга.

- Системы регенерации / компаундирования : Высококачественное оборудование для регенерации / компаундирования от Arlington перерабатывает пластмассовый материал для повышения прочности или обеспечения дополнительных физических свойств, таких как добавление цвета.

Узнайте больше о наших передовых решениях для экструзионных линий сегодня

Когда вы ищете оборудование и экструзионные линии для промышленного производства, вам нужна гарантия инноваций, качества и высокой эффективности — именно это вы найдете с продуктами Arlington Machinery.Если вы хотите продать бывшее в употреблении экструзионное оборудование или приобрести отремонтированный продукт для своего предприятия, позвоните нам или запросите расценки сегодня, чтобы узнать больше о том, что мы предлагаем.

линий для экструзионных машин — Экструзионные машины AMUT

Экструзионные линии спроектированы и построены собственными силами на заводах Amut в Италии. У них есть все инженерные возможности для производства всех винтов и цилиндров с собственными азотирующими установками для их закалки.С винтами от 25 мм до 200 мм они могут изменять коэффициент LD для получения наиболее полного диапазона, позволяющего обрабатывать все известные полимеры.

У них есть все инженерные возможности для производства всех винтов и цилиндров с собственными азотирующими установками для их закалки.С винтами от 25 мм до 200 мм они могут изменять коэффициент LD для получения наиболее полного диапазона, позволяющего обрабатывать все известные полимеры.

У них есть собственный отдел проектирования систем управления, главный из которых основан на Siemens, который обеспечивает лучшую удобную для пользователя операционную систему, поэтому они назвали ее «ПРОСТОЙ». Машины также имеют модемное соединение для удаленного доступа технических специалистов Amut по всему миру.

Подходящие материалы:

PVC, TPO, TPE, PP, TPU, EVA

PET, PS, PE, EVOH, HDPE, ABS

PMMA, EPS, PO, PC, TPR, PEX, PA

Подходящие приложения:

трубы, шланги, профили, пленки, листы

медицинские трубки, патроны для дробовиков, рамы для картин WPC

, панели, гидроизоляционные мембраны.

Обзор возможностей экструзии Amut —

youtube.com/embed/cWwZIk2SZIk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Применение экструзионных линий

Профили

Трубы и шланги

Пленки и листы

Экструзионная линия для термического разрушения профилей —

Пресс-релиз: Boltaron добавит новую экструзионную линию в третьем квартале

Boltaron Inc — Компания SIMONA объявила сегодня, что в третьем квартале 2018 года начнет работу новой, четвертой экструзионной линии.Увеличение производственных мощностей поддержит растущую долю рынка Boltaron как поставщика высокоэффективных термопластов для аэрокосмической промышленности.

Новая экструзионная линия будет предназначена для производства материалов серии Boltaron® 9000, которые соответствуют нормативным требованиям FAA в отношении воспламеняемости, дыма и тепловыделения, FAR 25.853 (a) и (d). Сюда входит Boltaron® 9815, материал с высокими эксплуатационными характеристиками, который обеспечивает исключительную ударопрочность, способность к термоформованию и предлагается в широком диапазоне толщин, текстур и декоративных эффектов.

Новая линия будет рассчитана на короткие производственные тиражи и быстрое переналадку.

«Мы используем все технологии, которые мы изучили за эти годы, которые ранее были включены в наши существующие линии, и проектируем их в эту новую современную линию», — сказал Кевин Асти, генеральный директор и вице-президент. Операции.

«Мы тренируем нашу операционную группу в течение последних девяти месяцев в ожидании запуска линии», — сказал Асти. Дополнительные производственные мощности также приведут к увеличению штата Boltaron, занятого полный рабочий день.

В дополнение к новому экструзионному оборудованию Boltaron вложила значительные средства в оптимизацию своей производственной эффективности и более качественное обслуживание своих клиентов. Это включает в себя новую, полностью автоматизированную, расширенную систему смешивания с тройной производительностью, которая поддерживает экструзионные линии и поддерживает качество и стабильность.

«Постоянные инвестиции Boltaron в расширение оборудования основаны на успехе продуктов серии 9000. Наш стратегический подход заключается в том, чтобы быть надежным, инновационным поставщиком стабильных, ударопрочных материалов, включающих индивидуальные текстуры, металлик, перламутровый оттенок и специальные эффекты », — сказал Адам Меллен, директор по маркетингу и коммерческий директор.

«Если вы можете себе представить, Boltaron стремится найти инновационное материальное решение, которое воплотит эту идею в жизнь», — сказал Меллен.

Копия статьи приветствуется.

О Boltaron

Boltaron Inc — Компания SIMONA специализируется на производстве листов с высокими эксплуатационными характеристиками для термоформования, изготовления и мембранного прессования компонентов интерьера самолетов и железнодорожных транспортных средств, корпусов медицинского, электрического и промышленного оборудования, защитных покрытий для стен и других компонентов, которые должны выдерживают жесткие условия конечного использования.Boltaron предлагает более 50 специализированных классов огнестойкости, прочности, цвета, текстуры и толщины, недоступные у других производителей пленок и листов. Boltaron является частью SIMONA Group, ведущего производителя изделий из термопласта, имеющего производственные мощности и офисы продаж по всему миру. Для получения дополнительной информации посетите www.boltaron.com и www.simona.de.

Allied Plastics добавляет вторую экструзионную линию

Текущие инвестиции в собственную помощь в экструзии повышать качество готовой продукции при сокращении сроков доставки.С момента основания компании в 1995 году Allied Plastics обратился к сторонним поставщикам за миллионами фунтов полиэтиленовых листов, производственная операция потребляет каждый год. Но за последние несколько лет Компании не приходилось искать дальше собственного производственного цеха.

Allied Plastics открыла собственный пластиковый лист операции по экструзии в 2017 году. Это было совершенно новое предприятие для термоформовочная компания. Но благодаря тщательной подготовке и сильному лидерство, операция экструзии быстро превратилась в универсальную, высокоэффективную производительный сегмент бизнеса всего за несколько лет.

Опираясь на этот первоначальный успех, была построена вторая экструзионная линия. сдан в эксплуатацию в августе 2020 года.

«Мы занялись экструзионным бизнесом, потому что он принес много с финансовой точки зрения », — говорит Тим Нил, совладелец Allied Plastics. «Но настоящая Причина, по которой мы в него вошли, заключалась в том, чтобы лучше контролировать качество нашей продукции, уровни и время выполнения заказа ».

Возможности экструзионной линииВо время пластика в процессе экструзии пластиковые гранулы смешиваются, плавятся и превращаются в краситель превращающий пластик в листовой профиль.Затем этот листовой профиль идет через набор роликов для тиснения, которые отводят часть тепла от пластик, а также придает ему толщину и текстуру. Эти листы в конечном итоге используется в процессах термоформования и вакуумного формования Allied Plastics для создавать разнообразные готовые пластиковые изделия для клиентов в различных отрасли.

Allied Plastics ’ Первая экструзионная линия способна производить нестандартные листы до 120 дюймов Ш x 200 дюймов Д и Толщина от 0,060 до 0,500 дюймов. Регулярно используются различные типы пластика. включая HDPE, HMWPE, TPO, АБС с высоким и низким глянцем, стирол и другие.Готовые текстуры включают гладкую, волосяную клетку и левант.

Строка 1 имеет возможность совместной экструзии, позволяющая производить многослойные листы, такие как один цвет поверх другого, акрил поверх АБС и кристаллический стирол поверх стирола. Линия 1 также имеет возможность ламинирования, что позволяет наносить различные пленки, в том числе korad, claircap, poly-stripe, prin-mono poly и prin-mono acrylic.

Второй Экструзионная линия оснащена машиной немного меньшего размера, которая настроена для обработки полиэтилен, производя нестандартные листы шириной до 72 дюймов и толщиной 0.От 060 до 0,500 дюймов толстый. Линия 2 также имеет возможность ламинирования.

Экструзия требует больших усилийДля Allied Plastics расширение в экструзионное лет в разработке. Поскольку компания продолжала диверсифицироваться и расти, объем закупаемого пластика росло так же быстро. Преимущества вертикальная интеграция становится все более привлекательной, и инвестиции в ее собственное экструзионное оборудование стало легче оправдать.

«Одна из причин, по которой мы смогли быстро перейти на лист экструзии заключалась в том, что мы смогли нанять очень опытного человека, который помог усилия », — говорит Нил, имея в виду Майка Орра, компании Allied Plastics, занимающейся экструзией. менеджер. «У нас всегда работают талантливые профессионалы в области термоформования, которые понимал процесс экструзии, но не обязательно знал, как работать специализированная техника ».

Орр присоединился к компании в 2016 году. Он провел свой первый год разработка спецификаций оборудования и сотрудничество с производителем для получения часть экструзионного оборудования, изготовленного по индивидуальному заказу для работы Allied Plastics.

«Мы производим целый ряд готовых пластиковых изделий в широкий выбор размеров », — отмечает Нил. «Иногда нам нужны пластиковые листы в качестве размером до 2 квадратных футов, а иногда нам нужны листы размером до 8 футов x 14 футов. У нас также есть более 3000 инструментов различных размеров ».

«Задача заключалась в том, чтобы найти экструзионную машину, которая могла бы подходят для листов большинства размеров и толщины, которые мы уже использовали », — говорит Орр. «Вы не найдете такой машины, если не сделаете ее специально.Вот что мы сделали ».

Преимущества собственной экструзии Allied Plastics — и его клиентыТеперь с двумя экструзионными линиями полностью работающей компании Allied Plastics удалось найти внутри компании все большая доля пластикового покрытия, необходимого для производства готовых товары для покупателей.

Важно отметить, что Allied Plastics продолжает работать с горсткой уважаемых поставщиков, чтобы удовлетворить некоторые из ее потребностей в защитном покрытии.Что сказал, что преимущества использования экструзии на собственном предприятии очевидны.

«Самое главное сейчас — это то, что мы контролируем качество», — подчеркивает Орр. «Мы можем видеть, что происходит на линии экструзии, поэтому обратная связь мгновенно. Мы можем внести изменения по мере необходимости, а затем сразу повторить процесс, чтобы сделать его идеальным. Результат — лучшее качество и меньше брака. меньше времени. Это хорошо как для Allied Plastics, так и для наших клиентов ».

Экструзия собственного производства также дала Allied Plastics дополнительную гибкость.«Экструзия собственного производства позволяет нам производить для наших клиентов проводится много исследований и разработок, направленных на улучшение их продуктов », — говорит Нил. «Для Например, теперь мы можем тестировать различные типы материалов для наших клиенты. Это дает огромное преимущество в нашем стремлении разработать идеальный решение для данного приложения ».

«Это довольно сложно сделать, когда вы полагаетесь на внешнего поставщика своих листов », — добавляет Джон Ларсон, OEM менеджер по продажам Allied Plastics. «Было бы нерентабельно просить поставщика, чтобы предоставить нам, например, четыре различных состава, чтобы мы могли сравните их и определите, какой из них лучше.Но внутри мы можем это сделать. Мы смогли придумать разные цвета, узоры и смеси материалов для многих наших клиентов ».

Потребовалось 22 года в бизнесе, прежде чем Allied Plastics открыла экструзионное оборудование собственными силами. Но теперь, когда они увидели преимущества, по-другому у них просто не было.

Свяжитесь с нами сегодня, чтобы узнать больше о том, как наш безотходный процесс может помочь вашему бизнесу.

Экструзионная линия SeideПродукт не.: 16418Для термоформовочной пленки ПС / ПП 900 мм шириной ПРОДАН | Линия совместной экструзии ReifenhauserПродукт не.: 17411Линия совместной экструзии PS / PP Reifenhauser, для линейного соединения ПРОДАН |

Линия совместной экструзии ReifenhauserПродукт не.: 10411Линия совместной экструзии ПС / ПП Reifenhauser, 700-900 кг / час. ПРОДАН | Экструзионная линия для производства ПЭТ-листов SunwellПродукт не.: 16005Линия по производству трехслойных охлаждающих валков для совместной экструзии ПЭТ. ПРОДАН |

Экструзионная линия KuhneПродукт не.: 19417Для термоформовочной пленки ПС / ПП шириной 700 мм ПРОДАН | Пылевой замок поворотного клапанаПродукт не.: 19385Поворотный клапан для пылеуловителя В магазине |

Сварной силосПродукт не.: 21287Силос сварной В магазине | Экструзионная линия KuhneПродукт не.: 10417Для термоформовочной пленки ПС / ПП и ПЭТГ шириной 800 мм ПРОДАН |

Линия совместной экструзии CollinПродукт не.: 18411Линия совместной экструзии Collin. ПРОДАН | Поворотный клапанПродукт не.: 19386Поворотный клапан В магазине |

ILLIG RDM 70KB и линия по производству листов ReifenhauserПродукт не.: 19235Комплексная коэкструзия Reifenhauser INLINE с термоформовочной машиной ILLIG RDM 70Kb для производства круглых стаканчиков из полипропилена. ПРОДАН | Конический цилиндрический редукторПродукт не.: 19387Конический цилиндрический редуктор Паспорт продукта В магазине |

Линия совместной экструзии Reifenhauser с 3 экструдерамиПродукт не.: 19237Полная совместная экструзия Reifenhauser Год 2001-1999 ПРОДАН | BD Plast BDOx2 проточные гидравлические устройства смены грохотаПродукт не.: 19400Гидравлические устройства смены экрана с непрерывным потоком В магазине |

WM (TFT) INTEC 1100Продукт не.: 19254Встроенная экструзия с термоформованием ПРОДАН | Экструзия плоской пленки DIAMATПродукт не.: 10302Экструзионная линия для производства термоформовочной пленки в рулонах ПРОДАН Паспорт продукта |

Motan Dosing Gravicolor 600Продукт не.: 19286Дозирование и смешивание Motan с панелью управления ПРОДАН | Новый Motan Dosing Gravicolor 100Продукт не.: 19285Дозирование и смешивание Motan В магазине |

Motan Gravicolor controlПродукт не.: 19288Motan Control ПРОДАН | Управление мотаном Selvac2Продукт не.: 19289Motan Control ПРОДАН |

Управление дисплеем Motan MetroПродукт не.: 19290Motan Control В магазине | BD Plast Гидравлический силовой агрегат BDOCПродукт не.: 19401Гидравлический силовой агрегат для устройства смены экрана 6 x ПРОДАН |

ЛИНИИ ЭКСТРУЗИИ | Марк Ливингстон

Простой экструзионный шнек для пластика

Конструкция шнека

В термопластическом шнеке есть пять возможных зон.Поскольку терминология не стандартизирована в отрасли, эти зоны могут относиться к другим названиям. Различные типы полимеров имеют разную конструкцию шнеков, некоторые из которых не включают все возможные зоны.

Большинство шнеков имеют эти три зоны:

- Зона подачи (также называемая зоной транспортировки твердых частиц): эта зона подает смолу в экструдер, и глубина канала обычно одинакова по всей зоне.

- Зона плавления (также называемая переходной зоной или зоной сжатия): большая часть полимера плавится в этом участке, и глубина канала становится все меньше.

- Зона дозирования (также называемая зоной транспортировки расплава): в этой зоне плавятся последние частицы и смешиваются до однородной температуры и состава. Как и в зоне подачи, глубина канала постоянна по всей этой зоне.

Дополнительно вентилируемый (двухступенчатый) винт будет иметь:

- Зона декомпрессии. В этой зоне, примерно на две трети ниже шнека, канал внезапно становится глубже, что снижает давление и позволяет всасывать любые захваченные газы (влага, воздух, растворители или реагенты) с помощью вакуума.

- Вторая зона учета. Эта зона аналогична первой зоне измерения, но с большей глубиной канала. Он служит для повышения давления в расплаве, чтобы он смог преодолеть сопротивление экранов и матрицы.

Часто длина винта зависит от его диаметра как отношения L: D. Например, винт диаметром 6 дюймов (150 мм) при 24: 1 будет иметь длину 144 дюйма (12 футов), а при 32: 1 — 192 дюйма (16 футов) в длину. Отношение L: D 25: 1 является обычным явлением, но некоторые машины повышают его до 32: 1 для большего перемешивания и большей производительности при том же диаметре шнека.Двухступенчатые (вентилируемые) винты обычно имеют соотношение 36: 1 с учетом двух дополнительных зон.

Каждая зона оборудована одной или несколькими термопарами или RTD в стенке цилиндра для контроля температуры. «Температурный профиль», то есть температура каждой зоны, очень важен для качества и характеристик конечного экструдата

Типичные экструзионные материалы

Типичные пластмассовые материалы, которые используются при экструзии, включают, но не ограничиваются ими: полиэтилен (PE) , Полипропилен, ацеталь, акрил, нейлон (полиамиды), полистирол, поливинилхлорид (ПВХ), акрилонитрилбутадиенстирол (ABS) и поликарбонат.

Типы штампов

Основная статья: Формование штампов (пластмассы)

Существует множество штампов, используемых при экструзии пластмасс. Несмотря на то, что между типами фильер и их сложностью могут быть существенные различия, все фильеры позволяют осуществлять непрерывную экструзию расплава полимера, в отличие от прерывистой обработки, такой как литье под давлением.

Экструзия пленки с раздувом

Экструзия пластиковой пленки с раздувом

Производство пластиковой пленки для таких продуктов, как пакеты для покупок и непрерывная пленка, осуществляется с использованием линии для производства пленки с раздувом.

Этот процесс аналогичен обычному процессу экструзии вплоть до штампа. В этом процессе используются три основных типа матриц: кольцевые (или крейцкопфные), крестовины и спиральные. Кольцевые фильеры являются самыми простыми и полагаются на то, что расплав полимера проходит по всему поперечному сечению фильеры перед выходом из фильеры; это может привести к неравномерному потоку. Матрицы Spider состоят из центральной оправки, прикрепленной к внешнему кольцу матрицы через ряд «ножек»; хотя поток более симметричен, чем в кольцевых фильерах, образуется ряд сварных линий, ослабляющих пленку.Спиральные матрицы устраняют проблему линий шва и асимметричного потока, но на сегодняшний день являются наиболее сложными.

Расплав немного охлаждают перед выходом из фильеры, чтобы получить слабую полутвердую трубку. Диаметр этой трубки быстро увеличивается за счет давления воздуха, и трубка тянется вверх роликами, растягивая пластик как в поперечном направлении, так и в направлении вытяжки. Вытягивание и выдувание делают пленку тоньше, чем экструдированная трубка, а также предпочтительно выравнивают молекулярные цепи полимера в направлении, в котором наблюдается наибольшая пластическая деформация.Если пленку вытягивают больше, чем выдувают (конечный диаметр трубы близок к диаметру экструдированной), молекулы полимера будут сильно выровнены по направлению вытяжки, создавая пленку, которая будет прочной в этом направлении, но слабой в поперечном направлении. . Пленка, диаметр которой значительно превышает диаметр экструдированного материала, будет иметь большую прочность в поперечном направлении, но меньшую в направлении вытяжки.

В случае полиэтилена и других полукристаллических полимеров, когда пленка охлаждается, она кристаллизуется на так называемой линии замерзания.По мере того, как пленка продолжает охлаждаться, ее протягивают через несколько комплектов прижимных роликов, чтобы сплющить ее в плоскую трубку, которую затем можно намотать или разрезать.

Экструзия листа / пленки

Экструзия листа / пленки используется для экструзии пластиковых листов или пленок, слишком толстых для выдувания. Используются два типа плашек: Т-образные и плечики. Назначение этих фильер — переориентировать и направлять поток полимерного расплава от единственного круглого выхода из экструдера к тонкому плоскому плоскому потоку.Оба типа фильер обеспечивают постоянный равномерный поток по всей площади поперечного сечения фильеры. Охлаждение обычно осуществляется путем протягивания через набор охлаждающих валков (каландровые или охлаждающие валки). При экструзии листов эти валки не только обеспечивают необходимое охлаждение, но также определяют толщину листа и текстуру поверхности. [7] Часто коэкструзия используется для нанесения одного или нескольких слоев поверх основного материала для получения определенных свойств, таких как поглощение УФ-излучения, текстура, сопротивление проникновению кислорода или отражение энергии.

Обычным процессом постэкструзии пластиковых листов является термоформование, при котором лист нагревают до мягкости (пластика) и формуют с помощью пресс-формы в новую форму. Когда используется вакуум, это часто называют вакуумным формованием. Ориентация (то есть способность / доступная плотность листа для вытягивания в форму, которая обычно может варьироваться по глубине от 1 до 36 дюймов) очень важна и сильно влияет на время цикла формования для большинства пластиков.

Экструзия трубок

Экструдированные трубы, такие как трубы из ПВХ, производятся с использованием штампов, очень похожих на те, что используются при экструзии пленки с раздувом.Положительное давление может быть приложено к внутренним полостям через штифт, или отрицательное давление может быть приложено к внешнему диаметру с помощью вакуумного калибратора для обеспечения правильных окончательных размеров. Дополнительные просветы или отверстия могут быть введены путем добавления соответствующих внутренних оправок в матрицу.

A Медицинская экструзионная линия Boston Matthews

Многослойные трубки также широко используются в автомобильной промышленности, водопроводной и отопительной промышленности, а также в упаковочной промышленности.

Экструзия поверх оболочки

Экструзия поверх оболочки позволяет наносить внешний слой пластика на существующий провод или кабель.Это типичный процесс изоляции проводов.

Существует два различных типа штампа, используемого для нанесения покрытия на проволоку, трубку (или оболочку) и давление. В инструментах для создания оболочки расплав полимера не касается внутренней проволоки до тех пор, пока он не находится непосредственно перед кромкой штампа. В инструментах, работающих под давлением, расплав контактирует с внутренней проволокой задолго до того, как достигнет кромки матрицы; это делается под высоким давлением, чтобы обеспечить хорошее сцепление расплава. Если требуется плотный контакт или адгезия между новым слоем и существующей проволокой, используется инструмент для давления.Если адгезия нежелательна / необходима, вместо нее используется инструмент для изготовления кожухов.

Соэкструзия

Коэкструзия — это одновременная экструзия нескольких слоев материала. В этом типе экструзии используются два или более экструдера для плавления и доставки стабильного объемного расхода различных вязких пластмасс к одной экструзионной головке (фильере), которая будет экструдировать материалы в желаемой форме. Эта технология используется в любом из описанных выше процессов (экструзионная экструзия, оболочка, трубки, лист).Толщина слоя регулируется относительными скоростями и размерами отдельных экструдеров, доставляющих материалы.

5: 5-слойная совместная экструзия косметической «прессованной» тубы

Во многих реальных сценариях один полимер не может удовлетворить все требования приложения. Экструзия компаундов позволяет экструдировать смешанный материал, но при совместной экструзии отдельные материалы сохраняются в виде разных слоев в экструдированном продукте, что позволяет надлежащим образом размещать материалы с различными свойствами, такими как проницаемость для кислорода, прочность, жесткость и износостойкость.

Экструзионное покрытие

Экструзионное покрытие — это использование процесса экструзии с раздувом или литьем пленки для нанесения дополнительного слоя на существующий рулон бумаги, фольги или пленки. Например, этот процесс можно использовать для улучшения характеристик бумаги, покрывая ее полиэтиленом, чтобы сделать ее более водостойкой. Экструдированный слой также можно использовать в качестве клея для соединения двух других материалов. Тетрапак — коммерческий пример этого процесса.

Экструзия компаундов

Экструзия компаундов — это процесс, при котором один или несколько полимеров смешиваются с добавками для получения пластиковых компаундов.Сырьем могут быть гранулы, порошок и / или жидкости, но продукт обычно находится в форме гранул для использования в других процессах формования пластмасс, таких как экструзия и литье под давлением. Как и в случае с традиционной экструзией, существует широкий диапазон размеров машин в зависимости от области применения и желаемой производительности. Хотя в традиционной экструзии можно использовать одно- или двухшнековые экструдеры, необходимость адекватного перемешивания при экструзии с компаундированием делает двухшнековые экструдеры почти обязательными.

Существует два подтипа двухшнековых экструдеров: вращающиеся в одном направлении и в противоположном направлении.Эта номенклатура относится к относительному направлению вращения каждого винта по сравнению с другим. В режиме совместного вращения оба винта вращаются либо по часовой стрелке, либо против часовой стрелки; при вращении против часовой стрелки один винт вращается по часовой стрелке, а другой — против часовой стрелки. Было показано, что для данной площади поперечного сечения и степени перекрытия (зацепления) осевая скорость и степень перемешивания выше в двойных экструдерах, вращающихся в одном направлении. Однако в экструдерах с противовращением давление выше.

Преимущества

Большим преимуществом экструзии является то, что профили, такие как трубы, можно изготавливать любой длины.Если материал достаточно гибкий, можно изготавливать трубы большой длины, даже наматывая их на катушку. Еще одно преимущество — экструзия труб со встроенной муфтой, включающей резиновое уплотнение.

Leader Экструзионное оборудование | Производители линий экструзии листов

Описание

Т-образная фильерная головка и формующий каландр поддерживают стабильную и плоскую пластину. Экструдированная пластина является прочной и хорошего качества, имеет очень хорошую термостойкость и подходит для высокотемпературной обработки и формования термопластов.Мы можем настроить машину в соответствии с требованиями заказчика. Линия для совместной экструзии листов из ПК и АБС

предназначена для производства чемоданов.

Известно, что процесс изготовления кожаных чемоданов включает два метода: литье под давлением и экструзия. Чтобы использовать переработанные материалы, мы применяем метод совместной экструзии. Используя 80% переработанных материалов ABS в качестве нижнего слоя, он по-прежнему сохраняет высокую ударопрочность и твердость, прочность и жесткость. Внешний слой на 20% состоит из нового материала ПК, в зависимости от его яркости и красоты ПК, а затем с помощью процесса термоформования, чтобы сделать красивый чемодан.

Характеристика соэкструдера

Система подачи осушения и сушки —

Для достижения лучшего качества продукции сырье должно быть должным образом осушено и высушено для удаления влаги из сырья.

Экструдер —

Разработан наиболее подходящий шнек для производства продукта, который соответствует характеристикам и условиям различного сырья.

Это может сделать плавление и смешивание сырья для достижения наилучших результатов.

Система смены сита —

Система непрерывной смены сита для уменьшения потерь сырья.

Шестеренчатый насос —

Точно контролируйте количество выгружаемого сырья, и он может быть связан с главным двигателем для поддержания фиксированного количества материала.

Feedblock —

Управляйте стабильной комбинацией ПК и АБС, равномерно регулируйте соотношение слоев и толщину.

T-Die —

Экструзия сырья равномерно и стабильно, канал потока в фильере анализируется потоком в фильере, и скорость потока в каждой точке слева, в центре и справа от фильеры можно регулировать. равномерно выдавлен.

Календарь —

Горизонтальная трехколесная конструкция, среднее колесо можно использовать для создания и изменения различных узоров.

Зазор между колесами позволяет точно контролировать тиснение и толщину листовой пластины.

Стеллаж для разматывания —

В ответ на потребности различных стилей и изменений цвета при производстве чемоданов, стеллаж для размотки может заранее напечатать желаемый узор или цвет на пленке ABS или ПК, и его можно наклеить на доска в процессе производства с помощью этого механизма.

Применение листа АБС :

АБС — твердый, ударопрочный материал, пригодный для широкого спектра применений, включая автозапчасти и контейнеры. Его текучесть и высокий коэффициент противовариантности делают его идеальным для термоформования.

PC Sheet Application :

PC Sheet имеет термостойкость, стойкость к ультрафиолетовому излучению и светопропускание, что делает их идеальными легкими строительными материалами. Высокая ударопрочность ПК также делает его идеальным для использования в других областях, включая чемоданы.

Применение листа ПП №

ПП — наиболее широко используемый материал на рынке пластиковой упаковки.