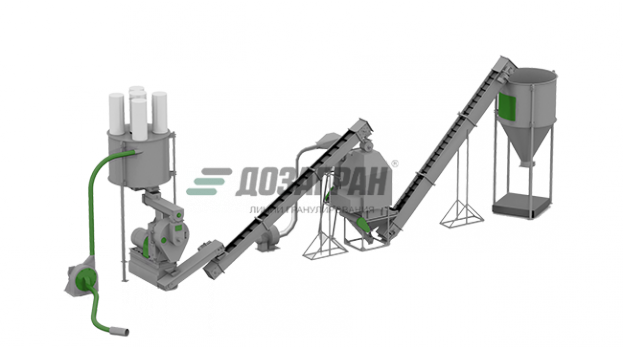

Технология производства пеллет, производство толпливных пеллет из древесины

Пеллеты – топливные гранулы цилиндрической формы, спрессованные под большим давлением без добавления каких-либо связующих элементов.

2,5 кг.

пеллет

= 1 л. жидкого

топлива

Сырьем для производства топливных пеллет могут служить различные виды органических материалов – древесина, солома, лузга, торф, камыш и многое другое. Топливные гранулы имеют высокие показатели теплотворности, они эффективно заменяют жидкие виды топлива и газ. Производство древесных пеллет может носить частный и промышленный характер. Обычно лишь гранулы, произведенные на крупных заводах, могут пройти сертификацию по международным стандартам и иметь спрос на рынке.

Промышленное производство пеллет имеет множество нюансов, связанных со свойствами сырья. В следствие этого очень важно иметь комплексный технический проект линии, приспособленной под определенный материал. Но при этом все технологии имеют общую концепцию.

Технология производства топливных пеллет

- Предв. измельчение

- Сушка

- Повторное измельчение

- Гранулирование

- Охлаждение и просев

- Фасовка

Предварительное измельчение

Предварительное измельчение необходимо в случае, когда исходным сырьем является крупногабаритные материалы. Это могут быть кусковые древесные отходы (горбыль, баланс и т.п.), либо рулоны или тюки соломы. В зависимости от характера сырья устанавливается тот или иной вид измельчителя – барабанные или дисковые рубительные машины, измельчители рулонов и т.д. На выходе необходимо получит фракцию до 50 мм по максимальному измерению.

Продукция

Сушка

Влажность исходного материала перед подачей на участок гранулирования должна составлять 12-14%. Поэтому сырье, имеющее повышенную влажность, необходимо высушить до заданных значений. Сушильный комплекс — один из самых ответственных узлов в линии, перерабатывающей влажное сырье.Продукция

Повторное измельчение

Перед гранулированием сырье должно иметь фракцию 1-3 мм, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие. Даже если мы говорим о технологии производства пеллет из опилок фракцией до 1 мм, дробилка предотвращает возможное попадание крупных частиц в гранулятор, что обеспечивает безопасность его рабочих элементов.

Продукция

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. Обеспечить качество выпускаемого продукта способны лишь грануляторы, предназначенные для производства пеллет.

Продукция

Охлаждение и просев

Формирование гранул сопровождается повышенными температурами. При выходе из прессующего узла температура гранул 70 – 110 оС. Поэтому их необходимо охладить до температуры окружающей среды, а также отделить несгранулированную часть. Для этого используются колонны и блоки охлаждения.

Продукция

Фасовка

Готовый продукт фасуется в биг-бэги, либо мешки от 5 до 50 кг.

Продукция

Как особенности производства древесных пеллет влияют на их качество?

В мире существует ряд стандартов для оценки качества пеллет. В Европе это единая система сертификации по «EN 14961-2».

В рассмотрение идет ряд характеристик – зольность, влажность, теплота сгорания, плотность и другие. Часть этих параметров зависит напрямую от исходного сырья (например, зольность и теплота сгорания). Но некоторые характеристики зависят также от соблюдения технологии изготовления пеллет и качества оборудования. Причем если свойства сырья влияют лишь на уровень качества пеллет, то оборудование должно обеспечить ряд принципиальных физических свойств гранулы, таких как плотность, длину и влажность. При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить пеллеты, соответствующие высшим стандартам качества.

Как уже было сказано, для каждого производства необходим индивидуальный проект: не просто примерный план работы, а детальное описание работы каждого элемента линии и его взаимодействия с остальными элементами линии. На практике зачастую линию собирают из разномастного оборудования, которое может быть трудно состыковать друг с другом.

Многое также зависит от сырья. Производство древесных пеллет из разных пород дерева различается нюансами, которые могут повлиять на производительность и функциональность линии. Крупность фракции сырья и влажность определяют, какое оборудование для гранулирования пеллет следует приобрести. Часто случается, что проектировщики не учли потребность в обработке более крупных или влажных кусков древесины или же неправильно рассчитали требуемую мощность, в итоге собственнику приходится докупать дорогостоящее оборудование и встраивать его в линию.

Компания АЛБ Групп имеет обширный опыт установки и успешного запуска линий гранулирования различного сырья. Мы можем предвидеть ситуации на производстве, с которыми вы еще не сталкивались. Наши проектировщики подбирают оборудование под конкретные цели, так что вам не придется дорабатывать новую линию и нести затраты.

Производство пеллет по технологии от АЛБ Групп на фирменном оборудовании:

- Легко налаживается и запускается;

- Выдает нужную мощность;

- Оборудование специально подобрано для вашего типа сырья;

- Создано с использованием качественных комплектующих и не будет останавливаться и приносить убыток из-за поломки уязвимых узлов.

Заказывайте технологическую линию производства топливных пеллет в ALB Group. Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831) 410-85-25.

albnn.com

Мобильные (модульные) линии гранулирования

Мобильные (модульные) линии гранулирования

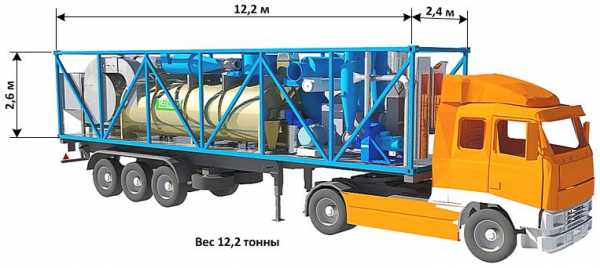

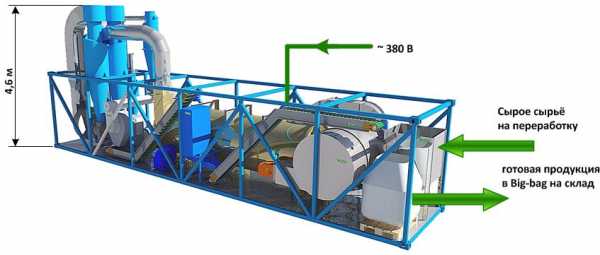

Мы разработали и производим так называемые модульные или мобильные линии сушки и гранулирования древесины. В отличие от оборудования, поставляемого «россыпью», эти линии полностью готовы к работе и проходят тестирование в работе перед отгрузкой покупателю. Имеют ряд особенностей и преимуществ:

- не требуют монтажа (всё оборудование установлено на нашей производственной площадке),

- не требуют фундаментов (необходимо лишь ровное плотное основание, например гравийное),

- быстрое время запуска после доставки линии на площадку (обычно 1-2 дня для развёртывания линии из транспортного в рабочее положение и подключения энергопитания),

- нет дополнительных расходов, связанных с проектированием и инжинирингом,

- быстрое время свёртывания и перебазирования.

Характеристики линии для гранулирования опилок.

Полное название. Линия полной заводской готовности в мобильном варианте для производства древесных гранул, модель LIT-MLG-WM.

Назначение линии. Производство древесных гранул из сырых древесных опилок, с влажностью до 50-55%.

Готовая продукция. Древесные гранулы стандарта EN14961 диаметром 8,0 мм при условии соблюдения требований к сырью. Готовая продукция отгружается с линии в мягкие четырёхстропные контейеры типа МКР (big-bag), вместимостью 400-1000 кг.

Габариты линии. Соответствуют размерам стандартного 40-футового контейнера, а именно: длина: — 12 192 мм, ширина – 2 438 мм, высота – 2 591 мм. Оборудование линии располагается на специально изготовленной силовой раме с вышеуказанными внешними размерами. Рама имеет специальные посадочные места для установки её на стандартный 40-футовый контейнеровоз, и необходимые строповочные элементы для проведения погрузочно-разгрузочных работ.

Вес линии. 12 200 кг.

Требования к установке. Ровная горизонтальная площадка с удельной несущей способностью – 1000 кг/кв.м.

Энергопотребление линии. Установленная мощность – 133 КВт. Фактически потребляемая мощность при коэффициенте использования установленной мощности 0,7 составляет 93 КВт. Коэффициент использования может изменяться в зависимости от свойств исходного сырья (породный состав, входящая влажность, и т.д.).

Количество обслуживающего персонала. Составляет 2 человека в смену. Количество смен и график работы определяет покупатель самостоятельно. Подача сырья (механизированная или ручная) обеспечивается силами покупателя.

Время подготовки линии к эксплуатации. Обычно составляет около 12 часов, которые складываются из: разгрузки линии и установке линии,установки циклонов и газоходов, находящихся в транспортном положении, в положение рабочее, подключения линии к сетям энергоснабжения. Высота линии в рабочем положении увеличивается за счёт установки выступающих элементов (циклонов и газоходов) до 6,2 м.

Как это работает:

Сырьё для производства – древесные опилки загружаются в специальный бункер объёмом 2,0 куб., откуда при помощи шнекового конвейера поступают на сушку в сушильный барабан роторного типа. Теплогенератором для сушки является пеллетная горелка тепловой мощностью 1000 КВт.

Высушенное сырьё поступает в циклон пневморазгрузки, и далее на молотковую дробилку. Отработанные газы удаляются из циклона дымососом через дымовую трубу в атмосферу.

После молотковой дробилки через циклон измельчённая древесина поступает в пресс-гранулятор, последовательно проходит питатель, кондиционер, собственно пресс. Готовые гранулы при помощи ленточно-скребкового конвейера поступают в охладитель, и далее в вибросито. От вибросита готовые просеянные гранулы при помощи ленточно-скребкового конвейера поступают на фасовку.

Некондиционные гранулы и пыль после охладителя и вибросита при помощи циклоны и системы пневмотранспорта направляются повторно на гранулирование. Часть готовых гранул от охладителя через специальный шнек подаются как топливо на пеллетную горелку.

Управление линии производится с единого щита управления.

Возможные модификации:

- увеличение производительности,

- перевод на сушку и гранулирования других материалов (травяная масса (люцерна), торф, помёт и другие),

- версия для гранулирования сухих опилок и стружки,

- модуль для переработки щепы и кусковых отходов,

- другие согласованные изменения.

Сертификат соответствия

Фото с мест установок

Видео

www.lesintech.ru

Пеллетайзер, гранулятор — пресс для производства пеллет.

Мини пеллет-пресс (пеллетайзер) производительностью до 500 кг/час.

Агрегат приспособлен для гранулирования различных материалов органического происхождения:

опилки, различные виды зерновых, отходы древесной промышленности, шелуха подсолнечника, солома, сено, кукуруза.

Данная серия прессов предназначена для гранулирования небольших объёмов

производства, как правило под собственные нужды котельных установок.

Самая маленькая установка способна произвести за один час топлива

на 800 кВт тепла, или отопить помещения общей площадью

до 8000 м./кв.

Производительность агрегата в зависимости от гранулированого

материала и мощности двигателя может быть от 100—500 кг гранул в час.

Агрегат производится с двигателями различной мощности и должен быть

выбран в соответствии с потребностями.

Установки мощностью до 500 кг/час возможно оборудовать дизельным

двигателем при необходимости.

| Мощность приводов кВт/л.с | Производительность Кг/час | Вес Кг. | Габаритные размеры | Цена Eur |

| 11/18 | 100—160 | 180 | 1150×380×800 | 4950 |

| 15/22 | 160—260 | 480 | 1260×600×800 | 8750 |

| 30/40 | 300—500 | 790 | 1550×650×100 | 16970 |

Биомасса:

Опилки влажности 13—18% являются наилучшими для гранулирования.

Простота производственного процесса:

В агрегате опилки или биомасса другого происхождения измельчаются

до фракции 1—2 мм, полученная биомасса прессуется под давлением 1000—1200

кг/см. кв.,и в результате получаем гранулы.

В зависимости от используемой матрицы диаметр гранул может быть:

6 или 8 мм.

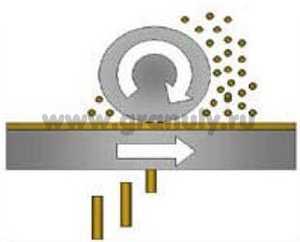

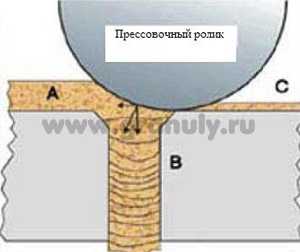

1. Процесс прессования

2. Прессовочный ролик пресует биомассу «A» через фильеры матрицы «B», диаметр которой может быть 6 мм или 8 мм;

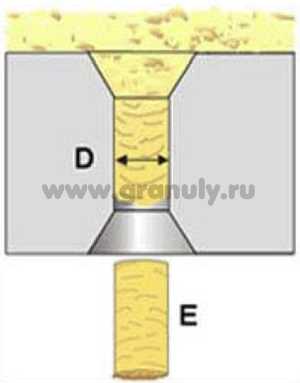

3. В зависимости от диаметра матрицы «D» получаем гранулу

«E»соответствующево диаметра.

4. Произведенные гранулы.

Пеллетайзер — агрегат для производства древесных топливных гранул (пеллет).

Мощность

Агрегат приспособлен для гранулирования (пеллетизации) различных материалов органического происхождения, на пример:опилки; различные виды зерновых; отходы древесной промышленности; шелуха подсолнечника; солома, сено; кукуруза;и др.

Производительность:

Производительность агрегата зависит от гранулированого материала и мощности двигателя.

Мощность:

Агрегат Пеллетайзер производится с двигателями различной мощности и должен быть выбран в соответствии с потребностями.

Биомасса:

Опилки влажности 13-18% являются наилучшими для гранулирования.

Простота производственного процесса:

В агрегате Пеллетайзер опилки или биомассы другого происхождения крошатся до фракции 1-2 мм, полученная биомасса прессуется и в результате получаем гранулы.

Гранулы:

В зависимости от используемой матрицы в грануляторе диаметр гранул может быть: 6 или 8 мм.

Агрегат Пеллетайзер может быть также комплектирован с дизельным двигателем.

Производительность гранулятора зависит от состава гранулированного материала, его влажности, мощности двигателя агрегата и других факторов.

В таблице 1 указана примерная производительность грануляторов и прейскурант.

Таблица 1.

Производительность агрегата для производства гранул и прейскурант:

| MOДЕЛЬ | Производительность (кг/час) | Мощность двигателя(кВт) | Вес агрегата(тонн) | Размер агрегата (мм) | Заметки | Цена без НДС (Eur) |

| Pelletizer 2/200 | 100-160 | 11 (если дизельный — 18Л.С.) | 0.18 | 1150 x 380 x 800 | Оснащенны прессовачными роликами С электрическим или дизельным двигателем | 1900,00 |

| Pelletizer 2/250 | 160-260 | 15(если дизельный -22Л.С.) | 0.48 | 1260 x 600x 800 | 2000,00 | |

| Pelletizer 2/300 | 300-500 | 30(если дизельный — 40Л.С.) | 0.79 | 1550 x 650 x 1000 | 6500,00 | |

| Pelletizer 3/350 | 400-600 | 37 | 1.6 | 1800 x 850 x 1000 | Оснащенны 3 прессовачными роликами | 11000,00 |

| Pelletizer 3/450 | 500-800 | 55 | 2.3 | 2300 x 1100 x 1600 | 15000,00 | |

| Pelletizer 3/550 | 1000-2000 | 90 | 3.2 | 2600 x 1100 x 2100 | 37000,00 | |

| Pelletizer 3/800 | 2000-3000 | 130-160 | 7.6 | 2700 x 1200 x 2400 | 99000,00 | |

| Pelletizer 4/1200 | 3000-4000 | 280-320 | 16.5 | 3700 x 1900 x 3000 | 250000,00 |

*

Ресурс прессовачных роликов и матрицы колеблется от 50 — 700 прессчасов

в зависимости от мощности агрегата и гранулиравонного материала.

**

Стоимость ремкомплекта от 200 Eur (без НДС), зависит от количества прессовочных

роликов и материала из которого произведена матрица (из легированой или

нержавеющей стали).

***

Матрица производится из легированой или нержавеющей стали

granuly.ru