Линии пеллет в России — Биржа оборудования ProСтанки

- Главная

- Продажа

- Брикеты топливные, древесные гранулы, пеллеты

- Линия пеллет

Вы можете очень быстро сравнить цены линии пеллет и подобрать оптимальные варианты из более чем 19521 предложений

Реклама

Линия сращивания древесины по длине ПС-4М

Линия сращивания полуавтоматическая предназначена для сращивания короткомерных брусков из древесины и торцевания полномерных заготовок.

Подробное описание и цена >>>

Реклама

Линия сращивания древесины ПС-3М

Линия сращивания модели ПС-3М относится к комбинированному типу станков для сращивания короткомерных брусков из древесины и отрезания полномерных заготовок по длине.

Подробное описание и цена >>>

Реклама

Линия сращивания ПС-3М-4,5

Линия сращивания модели ПС-3М относится к комбинированному типу станков для сращивания короткомерных брусков из древесины и отрезания полномерных заготовок по длине.

линия пеллет

Состояние: Б/У Год выпуска: 2014 Производитель: Россия

Продается оборудование пеллетной линии на базе гранулятора ОГМ-1,5 (находится в собранном состоянии) .Линия доработана из АВМ-1,5. Производила пеллеты из опила. Состав линии: 1. Бункер- склад…

23.10.2017 Карагай (Россия)

2 000 000

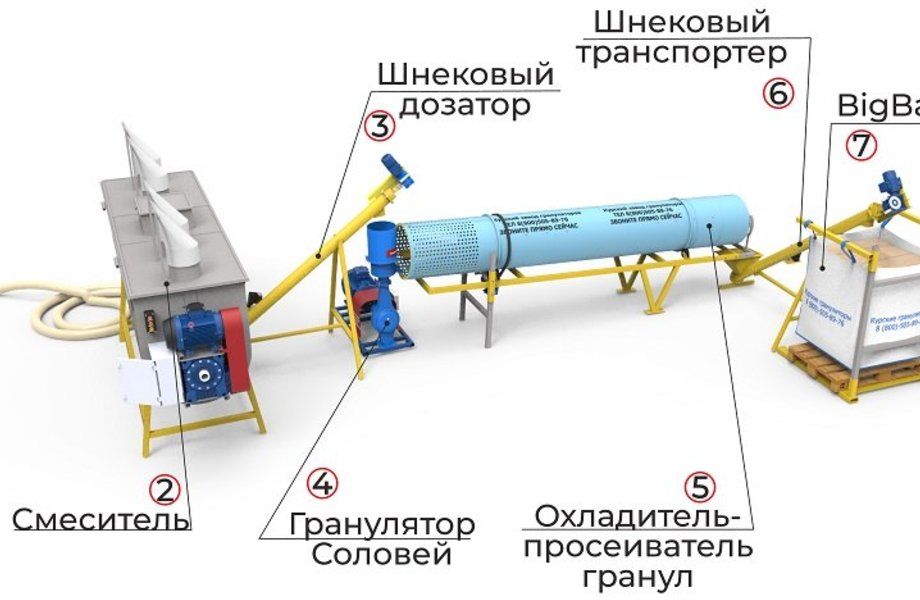

Оборудование для производства пеллет, мини завод

Состояние: Новый Производитель: Россия

Наша компания поставляет оборудование для производства пеллет под ключ. Мини завод позволяет осуществлять автоматическое изготовление пеллет с производительностью от 180 кг/час до 1500 кг/час. На…

18.12.2020 Москва (Россия)

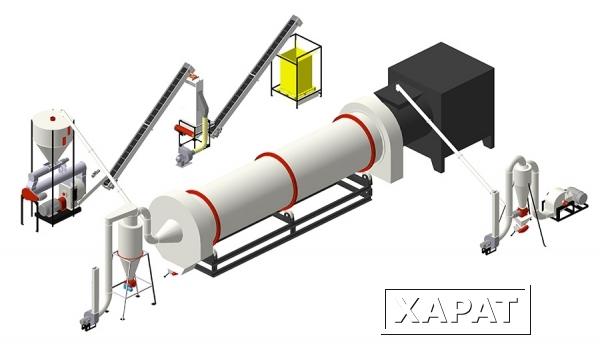

Мини завод по производству древесных пеллет от 3 тонн в час

Состояние: Новый Производитель: Россия

Наша компания поставляет мини заводы по производству пеллет под ключ и упаковочное оборудование для фасовки пеллет. Данное оборудование позволяет утилизировать промышленные отходы производства…

Данное оборудование позволяет утилизировать промышленные отходы производства…

18.12.2020 Пермь (Россия)

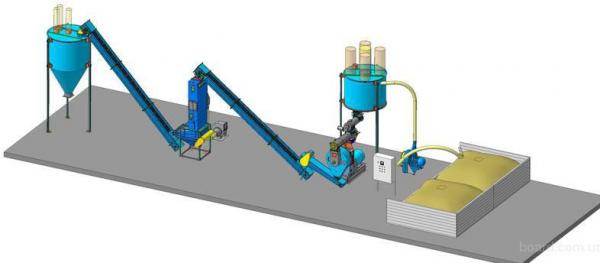

Линия гранулирования на отходах деревообработки

Состояние: Новый Производитель:

В наличии

Доступное недооценённое сырьё из опилокДревесные отходы безусловно выгодны тем, что это практически бесплатное сырье, которое предприниматель производит сам либо берет на утилизацию с лесопилок….

26.07.2022 Киров (Россия)

6 820 000

Линии гранулирования для удобрении

Состояние: Новый Производитель: Pellet Park (Россия)

В наличии

Производство удобрений из отходов животноводства и птицеводстваГранулирование по европейским стандартам качества. Окупаемость 1 годСверх-выгодное производство удобрений под ключ Линия по…

Окупаемость 1 годСверх-выгодное производство удобрений под ключ Линия по…

26.07.2022 Киров (Россия)

6 140 000

линию для производства пеллет производительностью 5 тонн в час (Китай)

Состояние: Новый Год выпуска: 2015

В наличии

Новая линия для производства пеллет под Ваши требования. Гарантия на поставленное оборудование.Основные технические характеристики. Брикетировочная машина DHC1000. Мощность 45 кВт 4 штуки….

19.08.2016 Благовещенск (Амурская обл.) (Россия)

Линию гранулирования сухих древесных отходов (производство пеллет)

Состояние: Б/У Год выпуска: 2012

Продаётся линия по производству пеллет, из сухих отходов древесного производства (без сушильного барабана). Линия использовалась всего несколько месяцев. Состояние — новое.

Тип перерабатываемого…

Линия использовалась всего несколько месяцев. Состояние — новое.

Тип перерабатываемого…

03.07.2015 Москва (Россия)

2 050 000

Линия производства пеллет с ОГМ-1,5

Состояние: Новый Год выпуска: 2016 Производитель: ALB-Group (Россия)

Производительность: 800 — 1000 кг в час Тип сырья: опил, стружка хвойных пород (влажность до 14%) Готовый продукт: пеллеты качества DIN , EN plus (зависит от сырья) Установленная мощность:…

05.02.2019 Екатеринбург (Россия)

3 300 000

Линия по производству пеллетов (гранул) из подсолнечника и риса

Состояние: Б/У Год выпуска: 2014 Производитель: ООО Доза-Гран (Россия)

Продаются 2 линии по производству пеллетов (гранул) из подсолнечника и риса, 2014 года выпуска. В состав каждой линии входят весы ВСП4-3000А. Страна производитель: Россия — ООО «АСТ-Регион», ООО…

В состав каждой линии входят весы ВСП4-3000А. Страна производитель: Россия — ООО «АСТ-Регион», ООО…

26.04.2018 Краснодар (Россия)

5 000 000

линию по производству пеллет и комбикорма

Состояние: Новый Производитель: Россия (Россия)

В наличии

Продам полностью отлаженную в отличном рабочем состоянию линию по производству древесных топливных ПЕЛЛЕТ. Отличное предложение для организаций занимающихся деревообработкой. Вы решите все вопросы…

29.12.2017 Челябинск (Россия)

2 280 000

Линия оборудования для производства топливных пеллет ЛПП-1000 — от Производителя

Состояние: Новый Производитель: ЛесАгроМаш ПО (Россия)

В наличии

Линия оборудования для производства топливных пеллет ЛПП-1000 — от Производителя по Цене Производителя! Регулировка, устройство, настройка и назначение линии оборудования для производства топливных. ..

..

11.03.2018 Киров (Россия)

5 957 000

Линия оборудования для производства топливных пеллет ЛПП-300 — от Производителя

Состояние: Новый Производитель: ЛесАгроМаш ПО (Россия)

В наличии

Линия оборудования для производства топливных пеллет ЛПП-300 — от Производителя по Цене Производителя! Регулировка, устройство, настройка и назначение линии оборудования для производства топливных…

11.03.2018 Киров (Россия)

2 105 000

Линия оборудования для производства топливных пеллет MPL 300 (400 кг/час) — от Производителя

Состояние: Новый Производитель: ЛесАгроМаш ПО (Россия)

В наличии

Линия оборудования для производства топливных пеллет MPL 300 (400 кг/час) — от Производителя по Цене Производителя! Регулировка, устройство, настройка и назначение оборудования — линии для. ..

..

11.03.2018 Киров (Россия)

2 200 000

Линия оборудования для производства топливных пеллет 600 кг/час — от Производителя

Состояние: Новый

В наличии

Линия оборудования для производства топливных пеллет 600 кг/час — от Производителя по Цене Производителя! Регулировка, устройство, настройка и назначение оборудования линии для производства…

11.03.2018 Киров (Россия)

4 608 000

Линия гранулирования пеллет

Состояние: Новый Производитель: АП БМП (Россия)

Производим и продаем линию гранулирования для изготовления пеллет гранул из опилок, торфа, соломы, жмыха, навоза, помета и другого сухого измельченного сырья. Производительность тонна в час….

Производительность тонна в час….

14.12.2021 Москва (Россия)

линию по производству пеллетСостояние: Новый Производитель: дозагран

В наличии

Продам линию по производству пеллет Полностью укомплектованная линия по производству пеллет Доза-Гран находиться в Новосибирске в готовом к транспортировке состоянии! всю спецификацию увидите на…

19.02.2018 Новосибирск (Россия)

1 650 000

Готовая производственная линия – гранульный завод по производству пеллет

Состояние: Б/У Год выпуска: 2010 Производитель: Канада

Продается готовая производственная линия – гранульный завод по производству пеллет. Линия в данный момент законсервирована в Европе и готова к отправке в Россию. Оборудование работало, в среднем,…

Оборудование работало, в среднем,…

19.01.2022 Санкт-Петербург (Россия)

850 000

Линия гранулирования пеллет КOVA NOVAK модель600

Состояние: Б/У Год выпуска: 2019 Производитель: КOVA NOVAK (Чехия)

Продам Линию гранулирования пеллет КOVA NOVAK модель600. Производство Чехия. Состояние идеальное,практически не работала из-за отсутствия сырья. В комплекте 3 матрицы 6 мм. Линия в рабочем…

10.03.2020 Воронеж (Россия)

1 800 000

линию по производству пеллет производительностью 600 кг/час

Состояние: Б/У Год выпуска: 2011 Производитель: Россия

Продается линия для производства пеллет из опилок, б/у находящаяся в городе Томск, Производительность оборудования 600 кг в час. Наработка всего 500 тонн.Состав оборудования:Пресс-гранулятор ОГМ…

Наработка всего 500 тонн.Состав оборудования:Пресс-гранулятор ОГМ…

18.06.2020 Томск (Россия)

2 000 000

Линия для производства пеллет на базе гранулятора огм 1,5

Состояние: Б/У Год выпуска: 1989

Действующая линия для производства топливных пеллет из древесных опилок, лузги. Также возможно использовать линию для производства комбикорма.Состав линии:Гранулятор ОГМ 1.5 с матрицей GRAF 8…

24.09.2020 Чалтырь (Россия)

1 500 000

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по линии пеллет почти как на Авито и TIU

Видео линии пеллет

Линии гранулирования в Украине. Сравнить цены и поставщиков промышленных товаров на маркетплейсе Prom.ua

Линия гранулирования топливных пеллет на базе ОГМ 1,5

Доставка по Украине

от 850 000 грн

Купить

ООО «УКРБИО ТРАНС-СЕРВИС»

Линия гранулирования МЛГ-500 COMBI (GRAND-200)

Доставка по Украине

от 195 060 грн

Купить

Интернет магазин товаров для сельского хозяйства Doilka. com.ua

com.ua

Линия гранулирования МЛГ-500 MAX (GRAND-200)

Доставка по Украине

от 259 310 грн

Купить

Интернет магазин товаров для сельского хозяйства Doilka.com.ua

Линия гранулирования МЛГ-1000 COMBI (GRAND-300)

Доставка по Украине

263 960 грн

Купить

Интернет магазин товаров для сельского хозяйства Doilka.com.ua

Линия гранулирования МЛГ-1000 MAX (GRAND-300)

Доставка по Украине

от 326 010 грн

Купить

Интернет магазин товаров для сельского хозяйства Doilka.com.ua

Линия гранулирования МЛГ-1500 COMBI (GRAND-400)

Доставка по Украине

от 312 860 грн

Купить

Интернет магазин товаров для сельского хозяйства Doilka.com.ua

Линия гранулирования опилки, щепа, отходы лесного хозяйства, обрезки

Доставка по Украине

от 850 000 грн

Купить

ООО «УКРБИО ТРАНС-СЕРВИС»

Линия гранулирования торфа

Доставка по Украине

3 500 000 грн

Купить

ООО «БИОСМАРТЕХ»

Линия гранулирования опилки

Доставка по Украине

3 500 000 грн

Купить

ООО «БИОСМАРТЕХ»

Линия гранулирования 2000 — 3000 кг/ч

Доставка по Украине

4 000 000 грн

Купить

ООО «БИОСМАРТЕХ»

Линия гранулирования 800-1100 кг/ч до 65%

Доставка по Украине

5 000 000 грн

Купить

ООО «БИОСМАРТЕХ»

Мобильная линия гранулирования

Доставка из г. Киев

Киев

от 850 000 грн

Купить

ООО «УКРБИО ТРАНС-СЕРВИС»

Линия гранулирования оборудование для производства древесных пеллет из опилок, отходов, дров, пелет подсолнуха

Доставка по Украине

от 800 000 грн

Купить

Alternative Technology

Линия гранулирования до 1000 кг\час

Под заказ

Доставка по Украине

от 3 463 618 грн

Купить

ЧП Брикетирующие технологии

Линия гранулирования корма

Доставка по Украине

от 424 000 грн

Купить

F-Z UKRAINE тм «Фора Захід»

Смотрите также

Линии гранулирования

Под заказ

Доставка по Украине

от 80 000 грн

Купить

ООО»Котлоенергосервис М.Ю.В.»

Линия гранулирования 2 т/час

Под заказ

Доставка по Украине

1 084 000 грн

Купить

HYDROMARKET — Гидравлика на Тягачи и Самосвалы, Спецтехника и Робототехника

Линия гранулирования ОГМ-1. 5

5

Под заказ

Доставка по Украине

700 000 грн

Купить

HYDROMARKET — Гидравлика на Тягачи и Самосвалы, Спецтехника и Робототехника

Линия гранулирования семечки, лузги/шелухи 125 кВт

Под заказ

Доставка по Украине

970 000 грн

Купить

HYDROMARKET — Гидравлика на Тягачи и Самосвалы, Спецтехника и Робототехника

Линия гранулирования опилки 104 кВт

Под заказ

Доставка по Украине

750 000 грн

Купить

HYDROMARKET — Гидравлика на Тягачи и Самосвалы, Спецтехника и Робототехника

Линия гранулирования древесины 210 кВт

Под заказ

Доставка по Украине

750 000 грн

Купить

HYDROMARKET — Гидравлика на Тягачи и Самосвалы, Спецтехника и Робототехника

Линия гранулирования 1100 — 1500 кг/ч (Basic)

Доставка по Украине

3 500 000 грн

Купить

ООО «БИОСМАРТЕХ»

Капитальный и текущий ремонт грануляторов и линий гранулирования

Доставка по Украине

от 10 000 грн

ООО «УКРБИО ТРАНС-СЕРВИС»

Линия гранулирования МЛГ-1500 MAX (GRAND-400)

Доставка по Украине

от 356 360 грн

Купить

Интернет магазин товаров для сельского хозяйства Doilka. com.ua

com.ua

Линия гранулирования (блок грануляции с прессом ОГМ-1,5)

Под заказ

Доставка по Украине

750 000 грн

Купить

HYDROMARKET — Гидравлика на Тягачи и Самосвалы, Спецтехника и Робототехника

Линия гранулирования влажных отходов древесины и соломы зерновых Б/У

Доставка по Украине

250 грн

Купить

Пеллетные заводы ТМ GRANTECH, линии и оборудование для производства комбикормов от ГК ICK Group

Линии гранулирования 1100-1500 кг/ч 0.7-1.5 т.ч. / до — 15%

Доставка по Украине

3 500 000 грн

Купить

ООО «БИОСМАРТЕХ»

Линия гранулирования 1-1,5 т\час Vangton

Под заказ

Доставка по Украине

Цену уточняйте

HYDROMARKET — Гидравлика на Тягачи и Самосвалы, Спецтехника и Робототехника

Линия гранулирования 2-3 т\ч Vangton

Под заказ

Доставка по Украине

Цену уточняйте

HYDROMARKET — Гидравлика на Тягачи и Самосвалы, Спецтехника и Робототехника

Подвижные линии гранулирования может быть настроить! Создайте собственные топливные пеллеты дома!

Skip to content 500kg/h мобильная линия для производства пеллет500 кг в час мобильная линия для производства пеллет

Линия для производства пеллет является полным набором оборудования гранулирования, которое обрабатывает древесные и агропромышленные отходв в верхные топливные пеллеты. Наша 500кг/ч мобильная линия для производства пеллет является самым популярным для дома, которого производит пеллет небольше. По сравнению с крупной линией гранулирования, он имеет меньше возможностей оккупации (3800*2000*2500mm) и гибкие рабочие места в помещении или на открытом воздухе, кроме того, он является более экономически эффективным, именно поэтому все больше и больше люди склонны выбирать мобильные линии гранулирования.

Наша 500кг/ч мобильная линия для производства пеллет является самым популярным для дома, которого производит пеллет небольше. По сравнению с крупной линией гранулирования, он имеет меньше возможностей оккупации (3800*2000*2500mm) и гибкие рабочие места в помещении или на открытом воздухе, кроме того, он является более экономически эффективным, именно поэтому все больше и больше люди склонны выбирать мобильные линии гранулирования.

500 кг/ч мобильная линия для производства пеллет основном слагается из следующего оборудования:

Основные рабочие части 500 кг/ч линии гранулирования

☆ Дробрение

Линия принимает древесную дробилку для измельчения материалов биомассы. Он имеет широкое применение в дробления материалов с диаметром 70мм -200мм; таким образом, его абъём дробления включает древесные материалы как брёвна, стебли, ветки и агропромышленные отходы как жмые сахарные тростники, оболочки архиса, стебли сорго, соломы пшеницы, скорлупы кокосовых орехов и т. д. Молотковая мельница может быть также хорошей альтернативой для материалов с диаметром менее 50 мм. Пылевидные опилки с диаметром 3-5 мм, подходящих для процесса сушки.

д. Молотковая мельница может быть также хорошей альтернативой для материалов с диаметром менее 50 мм. Пылевидные опилки с диаметром 3-5 мм, подходящих для процесса сушки.

Основные технические параметры

| Имя | Модель | Производительность | Мощность | Вес | Спецификация |

| Древесная дробилка | TRM-MSF600 | 500-750kg | 22+3kw | 1.5t | 1450x750x950mm |

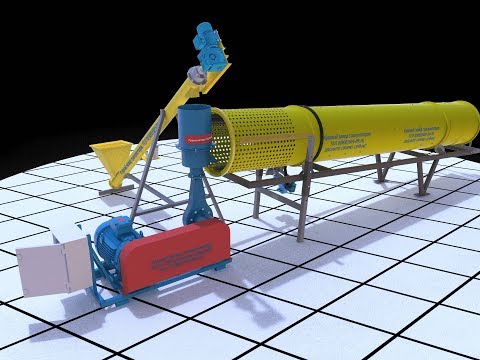

☆ Сушилка опилок

Влажность опилок играет важную роль для превосходного производства древесных гранул. Вообще говоря, 11%-17% содержания влаги является приемлемым данным. Трубчатая сушилка используется из-за его привлекательной ценой и высокой эффективности сушки. Для опилки содержит 55 % влаги и с диаметром менее 5 мм, это первый выбор. В промышленных или коммерческих сушлки опилок, барабаная сушилка настраиваются здесь!

Основные технические параметры

| Имя | Модель | Мощность | Вес |

| Трубчатая сушилка | TRM-QLHG 32 | 4kw | 0. 8t 8t |

☆ Винтообразные передачи

Винтообразный элеватор является траспортирующим оборудованием подключения линии гранулирования. Он используется для транспортировки размолотых и сухих опилок для производства пеллет. Оборудовано с независимым преобразователем частоты, она работает на медленной скорости регулируемая на опилки питания в корпус блока.

Основные технические параметры

| Имя | Мощность | Спецификация | Вес |

| Винтообразный элеватор | 2.2kw(регуляционный) | 2800x160x160mm | 0.15t |

☆ Нажатие древесных гранул

KL-400 древесный гранулятор с плоской матрицей, его производительность 400 – 600кг/ч, идеально подходит для дома или небольшого масштаба коммерческих древесных гранул. Этот небольшой древесный гранулятор предназначен в фиксированной форме и вращающихся роликов вяжущий, который имеет большие давления для прессования мягких и твердых опилок биомассы.

Древесный гранулятор с плоской матрицей можно только приветствовать все больше и больше небольших масштабах производство стоматологических гранул топлива из-за его следующим характером:

–Видимый процесс гранулирования. Оператор может следить за процессом гранулирования в случае любой неисправности. При этом, хорошее качество гранул гарантированы.

–Меньше места размещения. Гранулятор с плоской матрицей имеет небольшие структуры, таким образом, легко двигаться и имеет гибкие рабочие места. Мобильный гранулятор с плоской матрицей экономит много труда и стоимости в транспорте материалов.

–Дизайн вращающего валика и фиксированной формы делает процессе гранулирования стабильным.

–Древесный гранулятор с плоской матрицей машина может быть электрическим и дизельным, таким образом он широко используется в областях, в котором электричества не хватает.

Мы также настроим древесный гранулятор с кольцевой матрицей с большой произволительностью.

Основные технические параметры:

Имя | Модель | Мощность | Спецификация | Вес |

| Древесный гранулятор с плоской матрицей | KL400 | 30KW | 1450x800x1600mm | 0. 63t 63t |

☆Охлаждение древесных гранул

Древесные гранулы,которые производятся из небольшего гранулятора имеют высокую температуру 70-85 ℃ и влажности выше 16 %, что неудобно для транспортировки или упаковки. Охладитель гранул используется для охлаждения и просеивания небольших древесных гранул, так что вы можете получить квалифицированные топливные гранулы. Он отделяет хорошие пеллет из крошки или лома гранул в одном процессе. Кроме того, частота просеивания регулируется на основе количества гранул. Противоточный охладитель также предлагается для охлаждения больших масштабах древесных гранул.

Основные технические параметры:

| Имя | Модель | Мощность | Спецификация | Вес |

| Горизонтальный охладитель | TRL500 | 1.5kw | 1200x900x1300mm | 0.35t |

☆Пылеулавливания

Пылесборник применяется для фильтрации порошкового материала и пыли. Оснащен 4kw вентилятор,пылесборник может сосать золу, крошку или порошок пыли и фильтровать их на открытый воздух. Для сбора пыли времени и интервал может быть установлены. Как крошка и пыль легко накапливаются на ящик пылесборника, обратите внимание на чистку фильтра вовремя.

Оснащен 4kw вентилятор,пылесборник может сосать золу, крошку или порошок пыли и фильтровать их на открытый воздух. Для сбора пыли времени и интервал может быть установлены. Как крошка и пыль легко накапливаются на ящик пылесборника, обратите внимание на чистку фильтра вовремя.

Основные технические параметры пылесборника

| Имя | Мощность | Спецификация | Вес |

| Пылесборник | 4kw | 1000x1000x2200mm | 0.2t |

☆Электрический шкаф

Электрические шкаф представляет собой интегрированное устройство установлено с переключателем, измерителем, защитным устройством и вспомогательным оборудованием, как просили. Он предлагает двигатель для линии гранулирования, без ущерба для операторов и оборудования. Будильник будет звонить и питание отключится, когда есть неисправности или поломки. Высокая степень автоматизации делает его хорошо получил во многих областях промышленности.

Потому что материалы древесных гранул легкий доступы, чтобы все больше и больше семей или небольших хозяйств масштаба, как правило, принимают небольшие мобильные линия гранулирования для отопления или потепления. 500 кг / ч древесная линии гранулирования производится для малых производственных топливных гранул. Мы всегда готовим руководителиное решение линии гранулирования для всех клиентов.

Page load linkGo to Top

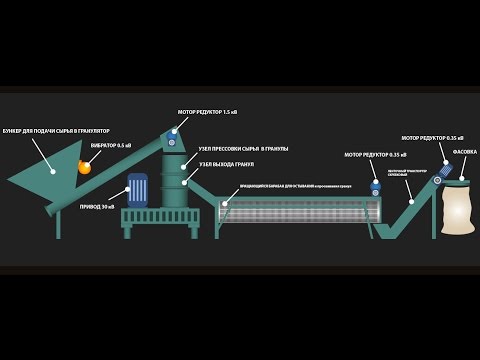

ЛИНИЯ «СКАРАБЕЙ»®

- 1. Пневматическая лопата

- 2. Оперативный бункер

- 3. Пылевой вентилятор «ВР-140-40»

- 4. Циклон «ЦРФ-5»

- 5. Шлюзовой затвор

- 6. Конвейер-питатель

- 7. Мельница — нагреватель «С.А.М.П.О. 2012»

- 8. Пресс-гранулятор

- 9.

Выносной электрический пульт

Выносной электрический пульт - 10. Инерционный конвейер Крейса

- 11. Гибкий рукав

- 12. Рукоятки управления

- 13. Гибкий рукав

- 14. Колесные опоры

Линия «СКАРАБЕЙ»® работает следующим образом:

Подсобный рабочий, посредством инструмента «пневмолопата» (1), загружает сырье в оперативный бункер (2). Необходимое для этого разряжение создается пылевым вентилятором ВР-140-40 (3), установленным в верхней части оперативного бункера (2). Отделение сырья от несущего потока воздуха происходит в циклоне «ЦРФ-5» (4), в нижней части которого расположен шлюзовой затвор (5). Загруженное в оперативный бункер (2) сырье захватывается лопастями шнека конвейера-питателя (6) и подается в корпус мельницы-нагревателя «С.А.М.П.О. 2012» (7), где происходит его измельчение и тепловая обработка. При необходимости, например, если сырье слишком сухое, в корпус мельницы-нагревателя (7) через специальные жиклеры подается вода из расходной емкости. Вода поступает в корпус мельницы-нагревателя (7) посредством дозировочного насоса, производительность которого регулирует машинист линии.

Вода поступает в корпус мельницы-нагревателя (7) посредством дозировочного насоса, производительность которого регулирует машинист линии.

Разогретая формовочная масса после ее выхода из корпуса мельницы-нагревателя (7) поступает в пресс-гранулятор (8), где происходит ее уплотнение вращающимися роликами. Длина гранул регулируется положением обламывающего упора.

При работе линии в режиме «АВТО» объем подачи сырья в корпус мельницы-нагревателя (7) контролируется блоком автоматического управления БАУ «МИКРОН», установленным в выносном электрическом пульте (9). В случае превышения допустимой нагрузки на электродвигатели мельницы-нагревателя (7) или пресс-гранулятора (8), БАУ «МИКРОН» автоматически уменьшает частоту вращения шнека конвейера-питателя (6), а после снижения нагрузки самостоятельно ее увеличивает. При уменьшении частоты вращения шнека конвейера-питателя (6) объем сырья, подаваемого в мельницу-нагреватель (7), снижается, при ее увеличении — повышается.

Отформованные гранулы из пресс-гранулятора (8) поступают на решетку инерционного конвейера Крейса (10), подключенного через гибкий рукав (11) к пневматической системе линии. Плохо спрессованные частицы гранул проваливаются сквозь решетку конвейера (10) и под действием разряжения поступают в циклон (4), а из него через шлюзовой затвор (5) снова в оперативный бункер (2). По мере продвижения гранул по решетке конвейера Крейса (8) происходит их охлаждение воздухом, который засасывается в систему пылевым вентилятором ВР-140-40 (3) из производственного помещения.

Плохо спрессованные частицы гранул проваливаются сквозь решетку конвейера (10) и под действием разряжения поступают в циклон (4), а из него через шлюзовой затвор (5) снова в оперативный бункер (2). По мере продвижения гранул по решетке конвейера Крейса (8) происходит их охлаждение воздухом, который засасывается в систему пылевым вентилятором ВР-140-40 (3) из производственного помещения.

Во время работы линии температура формовочной массы на выходе из мельницы-нагревателя (7) может подниматься до 80°С. Температура охлаждающей жидкости в корпусе мельницы-нагревателя (7) до 45-50°С.

Чтобы добиться лучших результатов гранулирования, машинист линии в процессе ее работы может изменять тонкость помола сырья и его температуру, для этого служат рукоятки управления (12), смонтированные на кожухе ременной передачи мельницы-нагревателя (7).

Образующаяся в процессе гранулирования пыль отбирается коленчатыми воздуховодами и по гибкому рукаву (13), подключенному к пневматической системе линии, транспортируется в циклон (4) и далее в оперативный бункер (2).

Для обслуживания камеры помола мельницы-нагревателя (7) и замены изнашиваемых элементов ротора-импеллера подвижные части конструкции установлены на колесные опоры (14), что позволяет отодвинуть их по специальным направляющим элементам рамы.

- 1. Пневматическая лопата

- 2. Оперативный бункер

- 3. Пылевой вентилятор «ВР-140-40»

- 4. Циклон «ЦРФ-5»

- 5. Шлюзовой затвор

- 6. Конвейер-питатель

- 7. Мельница — нагреватель «С.А.М.П.О. 2012»

- 8. Пресс-гранулятор

- 9. Выносной электрический пульт

- 10. Инерционный конвейер Крейса

- 11. Гибкий рукав

- 12. Рукоятки управления

- 13. Гибкий рукав

- 14. Колесные опоры

Основными преимуществами линии «СКАРАБЕЙ»® являются:

Возможность изготовления топливных гранул стандарта «ЕN plus» из влажного растительного сырья. В линии «СКАРАБЕЙ»® «кинетическая» сушка сырья происходит в процессе его размола, при относительно низкой температуре теплоносителя, что практически полностью исключает опасность возгорания.

Безопасная сушка влажных материалов без сжигания какого-либо топлива -наиболее впечатляющая, но далеко не единственная особенность линии «СКАРАБЕЙ»®. Краткий перечень ее основных преимуществ позволяет убедиться в этом:

Принцип «Все включено»: в производстве гранул нет мелочей! Согласованная работа мельницы, узла тепловлажностной обработки и питателя важны не меньше, чем мощность пресс-гранулятора. Объем выпуска, качество топливных гранул, ресурс «расходников» напрямую зависят от того, насколько хорошо сырье было подготовлено к гранулированию. Поэтому в состав линии «СКАРАБЕЙ»® входят не только мельница и пресс-гранулятор, но также полный набор всего остального необходимого оборудования. В частности, для кондиционирования древесной массы перед гранулированием в линии «СКАРАБЕЙ»® применяется не просто смачивание водой, а полноценная обработка паром, получаемым без парогенератора;

Большая размольная мощность: линия «СКАРАБЕЙ»® укомплектована комбинированной мельницей-нагревателем «С. А.М.П.О. 2012», которая способна эффективно размалывать самые разные виды растительного сырья, при этом размеры исходного материала и частицы, полученные после его измельчения, различаются более чем в 200 раз;

А.М.П.О. 2012», которая способна эффективно размалывать самые разные виды растительного сырья, при этом размеры исходного материала и частицы, полученные после его измельчения, различаются более чем в 200 раз;

Меньше требований к сырью: известно, что некоторые виды растительного сырья плохо поддаются гранулированию из-за слишком низкого содержания лигнина. Однако, не менее хорошо известно и то, что если растительные отходы размолоть до состояния муки, качественные гранулы можно получить и из сырья с низким содержанием лигнина, производительность пресс-гранулятора при этом увеличивается, как правило, на 20-25%;

Всю ответственную работу делает автоматика: Блок автоматического управления БАУ «МИКРОН» обеспечивает: запуск и остановку оборудования линии «СКАРАБЕЙ»® в нужной последовательности, контроль возникновения нештатных режимов, регулировку подачи сырья в зависимости от нагрузки двигателей мельницы и пресс-гранулятора;

Интеллектуальная собственность: представленная технология и оборудование гранулирования растительного сырья разработаны специалистами завода «ТЕХПРИБОР» (Россия). Уникальные конструкторские решения, реализованные в линии «СКАРАБЕЙ»®, защищены патентами РФ № 2462313, № 110661, № 109420, № 80773;

Уникальные конструкторские решения, реализованные в линии «СКАРАБЕЙ»®, защищены патентами РФ № 2462313, № 110661, № 109420, № 80773;

- 1. Пневматическая лопата

- 2. Оперативный бункер

- 3. Пылевой вентилятор «ВР-140-40»

- 4. Циклон «ЦРФ-5»

- 5. Шлюзовой затвор

- 6. Конвейер-питатель

- 7. Мельница — нагреватель «С.А.М.П.О. 2012»

- 8. Пресс-гранулятор

- 9. Выносной электрический пульт

- 10. Инерционный конвейер Крейса

- 11. Гибкий рукав

- 12. Рукоятки управления

- 13. Гибкий рукав

- 14. Колесные опоры

Запасные части для линии «СКАРАБЕЙ»®

Принцип работы завода «ТЕХПРИБОР» — сотрудничество с Заказчиками не заканчивается отгрузкой оборудования!

Мы не понаслышке знаем потребности производства и поэтому делаем все, чтобы в любой ситуации время простоя техники было минимальным.

Выпускаемые нами линии «СКАРАБЕЙ»® обеспечены постоянно пополняемым складом запасных частей и «расходников».

| № п/п | Название | Каталожный номер | Цена с НДС |

| Детали ротора ЛППМ-02.400 | |||

| 1 | Комплект лопастей | СКАР-02.503 | 9 200 р. |

| 2 | Комплект пальцев | ЛПП-01.904 | 1 900 р. |

| 3 | Ротор | СКАР-02.500 | 40 200 р. |

| Детали гранулятора | |||

| 1 | Матрица 6/25 мм | 22 400 р. | |

| 2 | Матрица 6/30 мм | 23 100 р. | |

| 3 | Матрица 6/35 мм | 23 700 р. | |

| 4 | Матрица 8/40 мм | 24 200 р. | |

| 5 | Матрица 8/50 мм | 25 500 р. | |

| 6 | Матрица 8/60 мм | 26 600 р. | |

| 7 | Комплект роликов | 33 400 р. | |

Необходимые детали всегда есть в наличии на складе завода «ТЕХПРИБОР»!

- 1. Пневматическая лопата

- 2. Оперативный бункер

- 3. Пылевой вентилятор «ВР-140-40»

- 4. Циклон «ЦРФ-5»

- 5. Шлюзовой затвор

- 6. Конвейер-питатель

- 7. Мельница — нагреватель «С.А.М.П.О. 2012»

- 8. Пресс-гранулятор

- 9. Выносной электрический пульт

- 10. Инерционный конвейер Крейса

- 11. Гибкий рукав

- 12. Рукоятки управления

- 13. Гибкий рукав

- 14. Колесные опоры

Дополнительное оборудование для линии «СКАРАБЕЙ»®

Лінії гранулювання (обладнання для виробництва пелет і комбікорми) «ТехноМашСтрой» Україна

В даній групі Ви зможете ознайомитися з різними типами обладнання для виробництва пелет і комбікорми. Всі компоновки даних виробів належать до групи МЛГ (міні лінії гранулювання) від компанії «ТехноМашСтрой». Так само, крім лінії гранулювання, Ви можете придбати складові вузли: прес-гранулятор, бункера з рівномірною подачею сировини, аеродинамічні сушки для просушування сировини, систему зволоження, калібратор охолоджувач готових гранул, стрічкові транспортери, замкнуту витяжну систему, пульт управління. Крім виробництва і доставки нашого устаткування ми можемо надати Вам послуги встановлення, налагодження та навчання Вашого персоналу. Звернутися до менеджера для консультації та замовлення Ви можете за телефонами +380972121471 +380502412235(Андрій).

Всі компоновки даних виробів належать до групи МЛГ (міні лінії гранулювання) від компанії «ТехноМашСтрой». Так само, крім лінії гранулювання, Ви можете придбати складові вузли: прес-гранулятор, бункера з рівномірною подачею сировини, аеродинамічні сушки для просушування сировини, систему зволоження, калібратор охолоджувач готових гранул, стрічкові транспортери, замкнуту витяжну систему, пульт управління. Крім виробництва і доставки нашого устаткування ми можемо надати Вам послуги встановлення, налагодження та навчання Вашого персоналу. Звернутися до менеджера для консультації та замовлення Ви можете за телефонами +380972121471 +380502412235(Андрій).

за порядкомза зростанням ціниза зниженням ціниза новизною

- gcn3MMB-0Y-knpWCeRcCaQi4ZoGmmFG-POViD6lzXYs» data-advtracking-product-id=»1362552463″ data-tg-chain=»{"view_type": "preview"}»>

Обладнання для виробництва пелюсток і кобікорма МЛГ 1000 DUO

- Обладнання для виробництва пелюсток і комбікорма МЛГ 1000 DUO з подвійним сумішшю Вихор-2 000

Ціну уточнюйте

Під замовлення, 20 днів

МЛГ-1000 DUO

eyJwcm9kdWN0SWQiOjE2MDk3NDg0OTAsImNhdGVnb3J5SWQiOjE0NDUwMSwiY29tcGFueUlkIjoyMzQwODI5LCJzb3VyY2UiOiJwcm9tOmNvbXBhbnlfc2l0ZSIsImlhdCI6MTY2NDg4NTQ1Ni45ODA0NzA0LCJwYWdlSWQiOiIzYjg1NThmMC0yYjRmLTQzNDUtOGYxZi00MzdiNWRmNGRlZjIiLCJwb3ciOiJ2MiJ9.Lua6adkXQ2nfNttggfBKZ1CtsE1DOh-q3PZOBuC6_98″ data-advtracking-product-id=»1609748490″ data-tg-chain=»{"view_type": "preview"}»>

Обладнання для виробництва пелюсток і комбікорма МЛГ 1000 DUO з додатковим змішуванням Вихир-2 000 - Обладнання для виробництва пелюсток і кобікорма МЛГ 1000 DUO з вібростом

629 666 грн

В наявності

МЛГ-1000 DUO

Купити

eyJwcm9kdWN0SWQiOjE2MDY3MzQyMDQsImNhdGVnb3J5SWQiOjE0NDUwMSwiY29tcGFueUlkIjoyMzQwODI5LCJzb3VyY2UiOiJwcm9tOmNvbXBhbnlfc2l0ZSIsImlhdCI6MTY2NDg4NTQ1Ni45ODE2ODQyLCJwYWdlSWQiOiI3YjM5ZDA3NS1mZGY0LTQ5NzEtYjg2Mi1kZWUyYTViMjYwNDYiLCJwb3ciOiJ2MiJ9.g4r6fQ7mREXgaIvXfLtfpOu0Us8kEtoBCox_-pnH718″ data-advtracking-product-id=»1606734204″ data-tg-chain=»{"view_type": "preview"}»>

Обладнання для виробництва пелюсток і кобікорма МЛГ 1000 DUO з Бо-2500 - Обладнання для виробництва пелюсток і кобікорма МЛГ 1000 DUO(повний комплекс)

Ціну уточнюйте

Під замовлення, 20 днів

МЛГ-1000 DUO

eyJwcm9kdWN0SWQiOjg3MDY2OTM0MSwiY2F0ZWdvcnlJZCI6MTQ0NTAxLCJjb21wYW55SWQiOjIzNDA4MjksInNvdXJjZSI6InByb206Y29tcGFueV9zaXRlIiwiaWF0IjoxNjY0ODg1NDU2Ljk4Mjc0MDYsInBhZ2VJZCI6IjBkOGQwM2E3LTdjYjAtNGU5Yi1iNWI3LWMzYjgzNTMwNjlkMCIsInBvdyI6InYyIn0.vr0Yfp3Km56k43x7uUSSoYZLVJ8c15qSuIeNrIbvWbk» data-advtracking-product-id=»870669341″ data-tg-chain=»{"view_type": "preview"}»>ТОП ЦЕНА

Обладнання для виробництва пелет і комбікорми МЛГ-500 COMBI - Обладнання для виробництва пелет і комбікорми МЛГ-500 COMBI+

269 120 грн

В наявності

МЛГ-500 COMBI+

Купити

eyJwcm9kdWN0SWQiOjQyODgzNDEzMCwiY2F0ZWdvcnlJZCI6MTQ0NTAxLCJjb21wYW55SWQiOjIzNDA4MjksInNvdXJjZSI6InByb206Y29tcGFueV9zaXRlIiwiaWF0IjoxNjY0ODg1NDU2Ljk4Mzk0OTcsInBhZ2VJZCI6ImJlNDU0MGNlLWM4NzYtNDI5ZS1iYzY0LTI1NTE5MGU2NzIyZiIsInBvdyI6InYyIn0.nqnrrLrws-zB0ZWtika6ZUvjWfieMaK3tac-WUFHz1M» data-advtracking-product-id=»428834130″ data-tg-chain=»{"view_type": "preview"}»>

Обладнання для виробництва пелет і комбікорми МЛГ-MAX 500 - Обладнання для виробництва пелет і комбікорми МЛГ-500 MAX+ (продуктивність до 400 кг/год)

265 910 грн

В наявності

МЛГ- 500 MAX+

Купити

eyJwcm9kdWN0SWQiOjg3MjUwMzA5OSwiY2F0ZWdvcnlJZCI6MTQ0NTAxLCJjb21wYW55SWQiOjIzNDA4MjksInNvdXJjZSI6InByb206Y29tcGFueV9zaXRlIiwiaWF0IjoxNjY0ODg1NDU2Ljk4NTIzMSwicGFnZUlkIjoiZmJjMTUyODUtNzYyMy00MzI1LTkwODctZDhmOGI1Y2I0NTNiIiwicG93IjoidjIifQ.M6m_tDglATPsSM-IWunM_XlX4TngfipclpYVt64EKxc» data-advtracking-product-id=»872503099″ data-tg-chain=»{"view_type": "preview"}»>

Обладнання для виробництва пелюсток і кобікорма МЛГ 1000 COMBI - Обладнання для виробництва пелюсток і кобікорма МЛГ 1000 COMBI+

348 640 грн

В наявності

МЛГ-1000 COMBI+

Купити

eyJwcm9kdWN0SWQiOjMzODg5NTkxMiwiY2F0ZWdvcnlJZCI6MTQ0NTAxLCJjb21wYW55SWQiOjIzNDA4MjksInNvdXJjZSI6InByb206Y29tcGFueV9zaXRlIiwiaWF0IjoxNjY0ODg1NDU2Ljk4NjU5MDEsInBhZ2VJZCI6ImI4NTEwYjdiLTlkOTEtNDE5Yy05Mjk5LTcwYjJjMjAzOTY1NyIsInBvdyI6InYyIn0._XynzyttDxJqozqCZJnYtlstWKBMOpPdZdKWdflqh3c» data-advtracking-product-id=»338895912″ data-tg-chain=»{"view_type": "preview"}»>

Обладнання для виробництва пелет і комбікорми МЛГ-1000 MAX - Обладнання для виробництва пелет і комбікорми МЛГ-1000 MAX+

358 830 грн

В наявності

МЛГ-1000 MAX+

Купити

eyJwcm9kdWN0SWQiOjkxMTQxNjY5MCwiY2F0ZWdvcnlJZCI6MTQ0NTAxLCJjb21wYW55SWQiOjIzNDA4MjksInNvdXJjZSI6InByb206Y29tcGFueV9zaXRlIiwiaWF0IjoxNjY0ODg1NDU2Ljk4ODEwOSwicGFnZUlkIjoiMGNlZDcxYjktYTliOC00Zjc0LWFmNjUtNzJmZjcxMmQ4N2FiIiwicG93IjoidjIifQ.FFitwxFmB5m7A6fNVp0laVU7NI1v9DaVk_MsbCG4zy4″ data-advtracking-product-id=»911416690″ data-tg-chain=»{"view_type": "preview"}»>

Обладнання для виробництва пелет і комбікорми МЛГ-1500 COMBI - Обладнання для виробництва пелет і комбікорми МЛГ-1500 COMBI+

422 980 грн

В наявності

МЛГ-1500 COMBI+

Купити

eyJwcm9kdWN0SWQiOjg3MzgxNDI0MSwiY2F0ZWdvcnlJZCI6MTQ0NTAxLCJjb21wYW55SWQiOjIzNDA4MjksInNvdXJjZSI6InByb206Y29tcGFueV9zaXRlIiwiaWF0IjoxNjY0ODg1NDU2Ljk4OTUzNzcsInBhZ2VJZCI6IjhiYzJjOTNkLTQyMzgtNGY1Yi04MWE3LThlOTE2ZTU1ZTkzMyIsInBvdyI6InYyIn0.RzdZNbsebWRsIiabDqQPKoECas8pyZgoBRP9FzKOmvk» data-advtracking-product-id=»873814241″ data-tg-chain=»{"view_type": "preview"}»>

Обладнання для виробництва пелет і комбікорми МЛГ-1500 МАХ+

561 740 грн

В наявності

МЛГ-1000 DUO

Купити

Ціну уточнюйте

Під замовлення, 20 днів

МЛГ-1000 DUO

918 520 грн

Під замовлення, 20 днів

МЛГ-1000 DUO

Купити

242 440 грн

В наявності

МЛГ-500 COMBI

Купити

294 610 грн

В наявності

МЛГ-500 MAX

Купити

323 260 грн

В наявності

МЛГ-1000 COMBI

Купити

373 550 грн

В наявності

МЛГ-1000 MAX

Купити

374 290 грн

В наявності

МЛГ-1500COMBI

Купити

395 270 грн

В наявності

МЛГ-1500 МАХ+

Купити

16243248

Ознайомиться з роботою обладнання для виробництва пелет або комбікорму Ви можете на наших каналах:

https://www.youtube.com/channel/UCJ22kLE20pl704IJ6ZUDdYQ — огляди роботи нашого обладнання

https://www.youtube.com/channel/UCMFaTInvbpNWsb5Fx4XkvCQ — відгуки про роботу нашого обладнання

Линии гранулирования пеллет — Стоматология в Химках

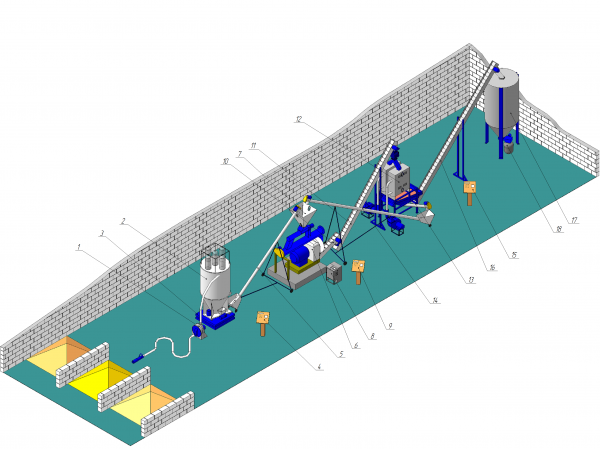

Технология производства пеллет

Предлагаем вашему вниманию линии для производства пеллет из cырья растительного происхождения (древесина, лузга, солома и т. д.).. Сырье может варьироваться по таким показателям как влажность, фракция, наличие примисей. Мы предлагаем ознакомиться с общей технологией гранулирования. Подбор же оборудования, которое подойдет именно вашему предприятию, доверьте специалистам ALB Group.

д.).. Сырье может варьироваться по таким показателям как влажность, фракция, наличие примисей. Мы предлагаем ознакомиться с общей технологией гранулирования. Подбор же оборудования, которое подойдет именно вашему предприятию, доверьте специалистам ALB Group.

Скачать опросный лист

Линии ЛГ, 500-3000 кг/ч (опил, стружка, лузга)

Линии ЛГС с ТТБ, 500-1000 кг/ч (опил, щепа)

Влажность: до 55%

Производительность: 500-1000 кг/ч

Особенности: сушильный комплекс на кусковых отходах

Линии ЛГС, 1000-1500 кг/ч (опил)

Влажность: до 55%

Производительность: 1000-1500 кг/ч

Особенности: сушильный комплекс с автоматическим теплогенератором

Линии ЛГС, 1000-1500 кг/ч (опил/щепа, горбыль)

Влажность: до 55%

Производительность: 1000-1500 кг/ч

Особенности: высокая автоматизация; разные виды сырья

Линии ЛГС, 2000-2500 кг/ч (щепа, опил, горбыль, баланс)

Влажность: до 55%

Производительность: 2000-2500 кг/ч

Особенности: высокая производительность и автоматизация

Линии ЛГ, 500-3000 nbspкг ч опил, стружка, лузга.

Albnn. com

24.10.2018 15:07:00

2018-10-24 15:07:00

Источники:

Https://albnn. com/production/technologies/pellets/

Технология производства пеллет » /> » /> .keyword { color: red; }

Технология производства пеллет

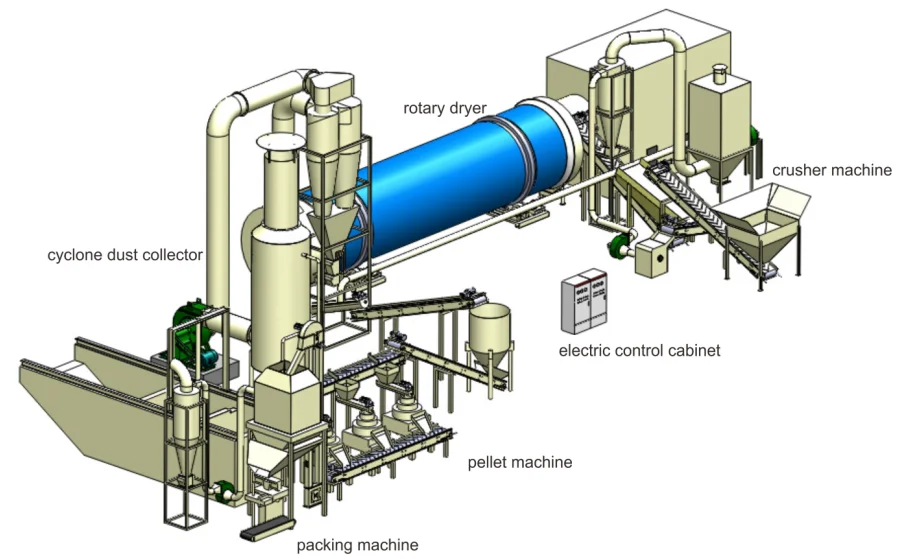

Технология производства пеллет выглядит следующим образом. Сначала древесные отходы привозят погрузчиком или автотранспортом и ссыпают на механизированный “подвижный пол”. При движении пола опилки и стружка с определенной скоростью подаются к скребковому транспортеру, откуда позже сырье поступает в смеситель, а затем в сушильный барабан.

По Технологии производства пеллет сначала продукты горения смешиваются с холодным воздухом. При этом достигается и поддерживается требуемая температура теплоносителя, так как пропорция при смешивании может регулироваться автоматически. В барабане древесина с помощью вращающихся лопастей попадает наверх и продвигается к выходу через поток теплоносителя.

При производстве пеллет очень важно очистить сырье от различных примесей. Поэтому сразу за выходом установлен так называемый уловитель, который удаляет из опилок и стружек камни и другие инородные тела. Благодаря разряжению, создаваемому дымососом, после сушки сырье попадает в большой циклон. Там оно осаждается (за счет центробежной силы) и направляется вниз. Использованный теплоноситель выбрасывают через дымоход.

Окончательное измельчение древесины осуществляется в дробилке. Оттуда полученная мука направляется в циклоны. В первом циклоне ее предварительно, а во втором окончательно отделяют от воздуха. Из циклонов мука с помощью шлюзовых затворов подается в шнековый транспортер. Затем сырье попадает в наклонный шнековый транспортер, после этого – в бункер гранулятора. Технология производства пеллет предусмотривает специальное приспособление, препятствующее слеживанию муки в бункере. После этого мука поступает в смеситель (с помощью шнекового питателя), куда из парогенератора подается пар или нагретая вода.

В смесителе влажность материала доводится до нужного для гранулирования уровня (кондиционирование продукта). Затем влажная мука подается в пресс-гранулятор, проходя через отделитель ферромагнитных примесей. В камере прессования она помещается между прессующими вальцами и вращающейся матрицей. При производстве пеллет формирование гранул происходит при высоком давлении. Выдавливаемые цилиндрики обламываются, соприкасаясь с неподвижным ножом. После этого они падают вниз и выходят из пресса через рукав кожуха. За счет испарения влаги их влажность уменьшается, внутри гранул происходят определенные физико-химические реакции. В результате продукция приобретает требуемую температуру, влажность и твердость.

При движении пола опилки и стружка с определенной скоростью подаются к скребковому транспортеру, откуда позже сырье поступает в смеситель, а затем в сушильный барабан.

Www. polybricket. com

09.12.2018 3:29:57

2018-12-09 03:29:57

Источники:

Http://www. polybricket. com/news-texnologiya-proizvodstva-pe-75.html#:~:text=%D0%A2%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%8F%20%D0%BF%D1%80%D0%BE%D0%B8%D0%B7%D0%B2%D0%BE%D0%B4%D1%81%D1%82%D0%B2%D0%B0%20%D0%BF%D0%B5%D0%BB%D0%BB%D0%B5%D1%82%20%D0%B2%D1%8B%D0%B3%D0%BB%D1%8F%D0%B4%D0%B8%D1%82%20%D1%81%D0%BB%D0%B5%D0%B4%D1%83%D1%8E%D1%89%D0%B8%D0%BC%20%D0%BE%D0%B1%D1%80%D0%B0%D0%B7%D0%BE%D0%BC.%20%D0%A1%D0%BD%D0%B0%D1%87%D0%B0%D0%BB%D0%B0%20%D0%B4%D1%80%D0%B5%D0%B2%D0%B5%D1%81%D0%BD%D1%8B%D0%B5,%D0%BF%D0%BE%D1%81%D1%82%D1%83%D0%BF%D0%B0%D0%B5%D1%82%20%D0%B2%20%D1%81%D0%BC%D0%B5%D1%81%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%2C%20%D0%B0%20%D0%B7%D0%B0%D1%82%D0%B5%D0%BC%20%D0%B2%20%D1%81%D1%83%D1%88%D0%B8%D0%BB%D1%8C%D0%BD%D1%8B%D0%B9%20%D0%B1%D0%B0%D1%80%D0%B0%D0%B1%D0%B0%D0%BD.

polybricket. com/news-texnologiya-proizvodstva-pe-75.html#:~:text=%D0%A2%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%8F%20%D0%BF%D1%80%D0%BE%D0%B8%D0%B7%D0%B2%D0%BE%D0%B4%D1%81%D1%82%D0%B2%D0%B0%20%D0%BF%D0%B5%D0%BB%D0%BB%D0%B5%D1%82%20%D0%B2%D1%8B%D0%B3%D0%BB%D1%8F%D0%B4%D0%B8%D1%82%20%D1%81%D0%BB%D0%B5%D0%B4%D1%83%D1%8E%D1%89%D0%B8%D0%BC%20%D0%BE%D0%B1%D1%80%D0%B0%D0%B7%D0%BE%D0%BC.%20%D0%A1%D0%BD%D0%B0%D1%87%D0%B0%D0%BB%D0%B0%20%D0%B4%D1%80%D0%B5%D0%B2%D0%B5%D1%81%D0%BD%D1%8B%D0%B5,%D0%BF%D0%BE%D1%81%D1%82%D1%83%D0%BF%D0%B0%D0%B5%D1%82%20%D0%B2%20%D1%81%D0%BC%D0%B5%D1%81%D0%B8%D1%82%D0%B5%D0%BB%D1%8C%2C%20%D0%B0%20%D0%B7%D0%B0%D1%82%D0%B5%D0%BC%20%D0%B2%20%D1%81%D1%83%D1%88%D0%B8%D0%BB%D1%8C%D0%BD%D1%8B%D0%B9%20%D0%B1%D0%B0%D1%80%D0%B0%D0%B1%D0%B0%D0%BD.

Технология производства пеллет » /> » /> .keyword { color: red; }

Технология производства пеллет

Технология производства пеллет выглядит следующим образом. Сначала древесные отходы привозят погрузчиком или автотранспортом и ссыпают на механизированный “подвижный пол”. При движении пола опилки и стружка с определенной скоростью подаются к скребковому транспортеру, откуда позже сырье поступает в смеситель, а затем в сушильный барабан.

При движении пола опилки и стружка с определенной скоростью подаются к скребковому транспортеру, откуда позже сырье поступает в смеситель, а затем в сушильный барабан.

По Технологии производства пеллет сначала продукты горения смешиваются с холодным воздухом. При этом достигается и поддерживается требуемая температура теплоносителя, так как пропорция при смешивании может регулироваться автоматически. В барабане древесина с помощью вращающихся лопастей попадает наверх и продвигается к выходу через поток теплоносителя.

При производстве пеллет очень важно очистить сырье от различных примесей. Поэтому сразу за выходом установлен так называемый уловитель, который удаляет из опилок и стружек камни и другие инородные тела. Благодаря разряжению, создаваемому дымососом, после сушки сырье попадает в большой циклон. Там оно осаждается (за счет центробежной силы) и направляется вниз. Использованный теплоноситель выбрасывают через дымоход.

Окончательное измельчение древесины осуществляется в дробилке. Оттуда полученная мука направляется в циклоны. В первом циклоне ее предварительно, а во втором окончательно отделяют от воздуха. Из циклонов мука с помощью шлюзовых затворов подается в шнековый транспортер. Затем сырье попадает в наклонный шнековый транспортер, после этого – в бункер гранулятора. Технология производства пеллет предусмотривает специальное приспособление, препятствующее слеживанию муки в бункере. После этого мука поступает в смеситель (с помощью шнекового питателя), куда из парогенератора подается пар или нагретая вода.

Оттуда полученная мука направляется в циклоны. В первом циклоне ее предварительно, а во втором окончательно отделяют от воздуха. Из циклонов мука с помощью шлюзовых затворов подается в шнековый транспортер. Затем сырье попадает в наклонный шнековый транспортер, после этого – в бункер гранулятора. Технология производства пеллет предусмотривает специальное приспособление, препятствующее слеживанию муки в бункере. После этого мука поступает в смеситель (с помощью шнекового питателя), куда из парогенератора подается пар или нагретая вода.

В смесителе влажность материала доводится до нужного для гранулирования уровня (кондиционирование продукта). Затем влажная мука подается в пресс-гранулятор, проходя через отделитель ферромагнитных примесей. В камере прессования она помещается между прессующими вальцами и вращающейся матрицей. При производстве пеллет формирование гранул происходит при высоком давлении. Выдавливаемые цилиндрики обламываются, соприкасаясь с неподвижным ножом. После этого они падают вниз и выходят из пресса через рукав кожуха. За счет испарения влаги их влажность уменьшается, внутри гранул происходят определенные физико-химические реакции. В результате продукция приобретает требуемую температуру, влажность и твердость.

За счет испарения влаги их влажность уменьшается, внутри гранул происходят определенные физико-химические реакции. В результате продукция приобретает требуемую температуру, влажность и твердость.

Затем сырье попадает в наклонный шнековый транспортер, после этого в бункер гранулятора.

Www. polybricket. com

27.10.2017 22:32:52

2017-10-27 22:32:52

Источники:

Http://www. polybricket. com/news-texnologiya-proizvodstva-pe-75.html

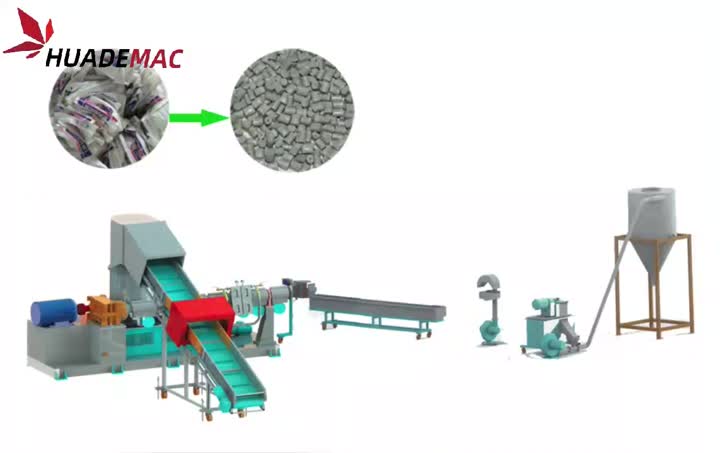

Линия гранулирования — JWELL Extrusion Machinery

Jwell является производителем линии гранулирования пластика с богатым опытом. Мы начали производить экструдеры для шнекового гранулятора, репеллетайзера уже более десяти лет. Мы успешно продвинулись на производство двухшнекового экструдера для хлопьев.

Наши грануляторы для пластиковых бутылок могут перерабатывать бутылочные хлопья и производить гранулы. Шнековый экструдер представляет собой специализированный автомобильный токарно-карусельный станок. Экструдеры-грануляторы Jwell имеют специальную конструкцию шнека и различную конфигурацию, они подходят для переработки и гранулирования пластикового сырья.

Вспомогательное оборудование линии гранулирования завершено, что позволяет реализовать автоматическое непрерывное производство, от дробления сырья, скрутки до резки на гранулы.

Производственная линия имеет небольшие габариты, низкое энергопотребление, высокое качество готовой продукции и широкий спектр применения. Он использует разделенную систему распределения питания для обеспечения более безопасной работы двигателя.

Основное оборудование линии гранулирования состоит из высокого смесителя, смесителя, автоматического бункера, гранулятора, центробежного циклона, вибросита и накопительного ковша, реализующего автоматическую комплексную грануляцию химического сырья.

Методы грануляции различных клеев также различаются. Наиболее часто используемые режимы грануляции в промышленности: двухшнековая грануляция, грануляция с воздушным охлаждением, грануляция с водяным охлаждением, грануляция распылением, грануляция с водяным охлаждением и т. д. гранулирование, гранулирование предметов первой необходимости и другие продукты выдувного формования.

Линия гранулирования ПЭТ может также производить оборудование для гранул ПЭТ после дробления, очистки, высоковакуумной сушки, нагревания и пластификации, волочения, охлаждения, грануляции и переработки использованных промышленных отходов ПЭТ, контейнеров для упаковки пищевых продуктов, бутылок для напитков и т. д., для переработки в продукты, связанные с ПЭТ, такие как текстильное сырье из химических волокон, листовое сырье из ПЭТ, конструкционные пластмассовые материалы для литья под давлением и т. д.

- Часто задаваемые вопросы

- Сертификация производства

- Сертификация (ИСО9001)

- Запрос

Линия гранулирования

Машина для производства биоразлагаемых компаундов PLA PBAT

Машина для производства биоразлагаемых компаундов PLA PBAT имеет очень хорошую производительность и может перерабатываться с существующими пластиками.

Различные виды литьевой обработки выполняются на универсальном оборудовании, имеющем наилучшие показатели обработки разлагаемых пластиков.

Различные виды литьевой обработки выполняются на универсальном оборудовании, имеющем наилучшие показатели обработки разлагаемых пластиков.Линия гранулирования

Двухшнековая компаундирующая линия

Суперконцентрат High Filler изготовлен из талька, карбоната кальция, каолина и других неорганических порошков, смешанных со смолой и смазочными материалами посредством двухшнекового гранулирования. Он широко используется в полиэтилене, полипропилене, поливинилхлориде, полиэстере, АБС, ПС, ЭВА, выдувных бочках, трубах, проволочных сериях, пленках, обвязке, литье под давлением, экструзии и так далее. Суперконцентрат с высоким содержанием наполнителя обладает следующими свойствами: улучшенное, постепенное снижение затрат, улучшение термостойкости в углеродно-углеродной среде.

Линия гранулирования

Одношнековый гранулятор

Этот одношнековый гранулятор подходит для переработки и гранулирования сырья из ПП, ПЭ, ПЭТ, ПС, ПА, ПА6 различных цветов.

Коробка передач с высоким крутящим моментом обеспечивает низкий уровень шума. Вакуумная вентилируемая конструкция экструдера выхлопных газов при переработке пара или газа.

Коробка передач с высоким крутящим моментом обеспечивает низкий уровень шума. Вакуумная вентилируемая конструкция экструдера выхлопных газов при переработке пара или газа.Линия гранулирования

Двухшнековый гранулятор хлопьев ПЭТ

JWELL as China Plastic Extruder Supplier, Этот двухшнековый экструдер ПЭТ может производить переработку и гранулирование бутылочных хлопьев. Винтовой станок — это специализированный автоматический токарно-карусельный станок. Линия гранулирования использует обычный способ гранулирования стренги с водяным охлаждением. Система электрического шкафа хорошо экономит энергию, установлена усовершенствованная резка прядей в воде.

Торговая мощность

- Международные коммерческие условия (Инкотермс): FOB, CFR, CIF, EXW

- Условия оплаты: LC, T/T

- Среднее время выполнения заказа: Время выполнения заказа в пик сезона: 3-6 месяцев, время выполнения заказа в межсезонье : 1-3 месяца

- Количество иностранных торговых сотрудников:>50 человек

Является ли Jwell Machinery производителем?

Да, у нас есть 5 производственных баз и центр продаж в Шанхае, Сучжоу, Чанчжоу, Чжоу Шань, Дунгуань, Китай.

Jwell изготовила первый китайский шнек и цилиндр в 1978 году под торговой маркой Jinhailuo. После более чем 40-летнего развития

JWELL является одним из крупнейших поставщиков экструзионных машин в Китае с 300 инженерами по дизайну и испытаниям, 3000 сотрудников.

Компания Jwell стала ведущим поставщиком экструзионных линий и надежными деловыми партнерами. Добро пожаловать к нам.

Как вы обеспечиваете качество своего оборудования и услуг?

Наши машины соответствуют европейским стандартам и соответствуют немецкому типу бизнеса, мы сотрудничаем с

Международные известные бренды Siemens Schneider Flender Omron ABB WEG Falk Fuji и т. д. Наша компания постоянно импортирует более 1000 международных первоклассных высокоточных обрабатывающих станков, таких как многоступенчатые обрабатывающие центры, токарные станки с ЧПУ и фрезерные станки с ЧПУ из Кореи, Японии и т. д. Все наши процессы строго придерживаться сертификации CE,

IS09001 и системы управления качеством 2008 года. И у нас есть 12 месяцев гарантии качества. Мы тестируем производительность машины

И у нас есть 12 месяцев гарантии качества. Мы тестируем производительность машины

перед каждой поставкой. Сервисные инженеры Jwell всегда придут на помощь.

Как долго срок поставки?

Обычно это занимает от 1 до 4 месяцев в зависимости от различной техники после получения предоплаты заказа.

Как заказать и оплатить?

После того, как вы определите свои требования и определитесь, линия экструзии станет для вас идеальной. Мы вышлем вам технические решения и счет-проформу

. Вы можете оплатить через банковский перевод TT, LC, как вам нравится.

Каков ваш минимальный объем заказа?

Один. Мы предлагаем как индивидуальные экструзионные линии, так и технические решения. Добро пожаловать, свяжитесь с нами для технических инноваций

или улучшений для вашего будущего плана закупок.

Какова ваша производственная мощность?

Ежегодно мы производим более 2000 передовых экструзионных линий по всему миру.

Как насчет доставки?

Мы можем отправить небольшие запасные части авиапочтой в случае срочной необходимости. И полная производственная линия по морю

И полная производственная линия по морю

, чтобы сэкономить. Вы можете использовать своего собственного агента по доставке или нашего совместного экспедитора. Ближайший порт

— Китай Шанхай, порт Нинбо, который удобен для морских перевозок.

Есть ли предпродажное обслуживание?

Да, мы поддерживаем наших деловых партнеров предпродажным обслуживанием. Jwell проводит более 300 технических испытаний 9Инженеры 0007 путешествуют по миру. На любые случаи будут даны быстрые решения. Мы обеспечиваем обучение, тестирование, эксплуатацию

и техническое обслуживание в течение всей жизни.

Сертификация производства

Сертификация (ISO9001)

Контактная форма

Пожалуйста, включите JavaScript в вашем браузере, чтобы заполнить эту форму.Имя *

Email *

Компания *

Телефон

Сообщение *

Captcha *

2+2=?

Веб-сайт

Ищи:

Проверено на месте ведущей мировой инспекционной компанией Bureau Veritas на сайте ALIBABA. com

com

- Видео с оценкой поставщика

- Панорамные снимки

- Отчеты о заводских проверках

- Проверенные производственные линии

- Сертификаты:ИСО

- Порт: Шанхай, Китай

- Международные коммерческие условия (Инкотермс): FOB, CFR, CIF, EXW

- Условия платежа: ЛК, Т/Т

- Сертификация: CE, ISO, UL, QS, GMP

- Гарантия: 1 год

- Среднее время выполнения заказа: время выполнения заказов в пиковый сезон: 3–6 месяцев, время выполнения заказов в межсезонье: 1–3 месяца.

линий гранулирования | Категории товаров

Сортировать по популярностиСортировать по последнимСортировать по цене: от низкой к высокойСортировать по цене: от высокой к низкой- Множество

(

[0] => только что прибыл

[1] => грануляторы

[2] => линии гранулирования

[3] => только что прибыл

[4] => грануляторы

[5] => линии гранулирования

)

- Артикул №: 18007

ИСПОЛЬЗУЕМАЯ ЛИНИЯ ГРАНУЛИРОВАНИЯ ВОДЯНОГО КОЛЬЦА PTI

Одна (1) бывшая в употреблении линия гранулирования PTI 1999 года с экструдером модели TS4500 4,5″ 30:1 L/D, оснащенным цилиндром с электрическим нагревом, водяным охлаждением (замкнутый контур) и боковой вентиляцией при номинальной высоте центральной линии 42″.

Коробка передач представляет собой модель Flender SZNE250 с передаточным числом 13,88:1, эксплуатационной мощностью 200 л.с. и каталожной мощностью 325 л.с. Коробка передач приводится в движение ременным приводом от двигателя постоянного тока мощностью 200 л.с. с системой управления Safetronics SCR. Увеличенный по центру продолговатый входной патрубок с водяным охлаждением. Отдельностоящая панель управления температурой имеет десять (10) зон регулирования температуры. SCR монтируется внутри панели управления. 480/3/60 400 ампер. Серийный номер 1832. На выпускном отверстии экструдера установлено гидравлическое устройство смены решетчатых пластин модели HSC-45 с двумя (2) дробильными пластинами номинального диаметра 4,5 дюйма и увеличенным гидравлическим блоком питания мощностью 5 л.с. Серийный номер h55-204. Далее по потоку находится система гранулирования с водяным кольцом PTI модели CPF1000S с режущей головкой мощностью 3 л.с., матрицей, водосливом, системой водоснабжения, центрифужной сушилкой Gala модели 8.

Коробка передач представляет собой модель Flender SZNE250 с передаточным числом 13,88:1, эксплуатационной мощностью 200 л.с. и каталожной мощностью 325 л.с. Коробка передач приводится в движение ременным приводом от двигателя постоянного тока мощностью 200 л.с. с системой управления Safetronics SCR. Увеличенный по центру продолговатый входной патрубок с водяным охлаждением. Отдельностоящая панель управления температурой имеет десять (10) зон регулирования температуры. SCR монтируется внутри панели управления. 480/3/60 400 ампер. Серийный номер 1832. На выпускном отверстии экструдера установлено гидравлическое устройство смены решетчатых пластин модели HSC-45 с двумя (2) дробильными пластинами номинального диаметра 4,5 дюйма и увеличенным гидравлическим блоком питания мощностью 5 л.с. Серийный номер h55-204. Далее по потоку находится система гранулирования с водяным кольцом PTI модели CPF1000S с режущей головкой мощностью 3 л.с., матрицей, водосливом, системой водоснабжения, центрифужной сушилкой Gala модели 8. 1BF и панелью управления. Серийный номер 2780. 460/3/60 30 ампер.

1BF и панелью управления. Серийный номер 2780. 460/3/60 30 ампер.Добавить в QuoteDetails

Массив

(

[0] => только что прибыл

[1] => грануляторы

[2] => линии гранулирования

[3] => только что прибыл

[4] => грануляторы

[5] => линии гранулирования

) - Артикул №: 17001

Б/У AUTOMATIK / GALA МОДЕЛЬ SPHERO 220 ПОДВОДНАЯ СИСТЕМА ГРАНУЛИРОВАНИЯ

Automatik / Gala модель SPHERO 220 подводная система гранулирования. Устройство рассчитано на производительность до 22 000 фунтов в час. Серийный номер машины 1018144-Ш-117. Год выпуска 2010. Работа от сети 460В/3ф/60Гц.

Система состоит из следующих компонентов:

A) Пусковое значение с гидравлическим приводом и гидравлическим насосом мощностью 11 кВт.

B) Пластина с жидкостным нагревом и масляным нагревателем Sterlco, модель M2B6017-L, 80 кВт.

C) Режущая головка на 36 ножей мощностью 60 л.

с. с пневматически регулируемым ножевым валом.

с. с пневматически регулируемым ножевым валом.D) Режущая камера с тангенциальным подводом воды и сливом пеллет.

E) Система кондиционирования воды Movitech модели VSF90/4-2B с пластинчатым теплообменником модели FUNKE.

F) Цилиндрическая сушилка мощностью 7,5 л.с. с уловителем агломерата и двигателем вентилятора мощностью 1,5 л.с. (двигатель отсутствует).

G) Отдельно стоящая панель управления.

H) Опорная конструкция для резака, режущей камеры, гидравлического насоса, гидравлического клапана и элементов управления оператора.

Последний раз использовался на микрогранулах EPS.

Добавить в QuoteDetails

Массив

(

[0] => грануляторы

[1] => линии гранулирования

[2] => грануляторы

[3] => линии гранулирования

) - Артикул №: 17002

Б/У AUTOMATIK / GALA МОДЕЛЬ SPHERO 220.1 ПОДВОДНАЯ СИСТЕМА ГРАНУЛИРОВАНИЯ

Одна (1) бывшая в употреблении система подводного гранулирования Automatik/Gala модели Sphero 220.

1. Устройство рассчитано на производительность до 22 000 фунтов в час. Номер заказа 1019020. Номер машины Ш-204. Год выпуска 2013. Работа от сети 460В/3ф/60Гц.

1. Устройство рассчитано на производительность до 22 000 фунтов в час. Номер заказа 1019020. Номер машины Ш-204. Год выпуска 2013. Работа от сети 460В/3ф/60Гц.Система состоит из следующих компонентов:

A) Пусковое значение с гидравлическим приводом и гидравлическим насосом мощностью 11 кВт.

B) Матричная пластина с жидкостным нагревом и масляным нагревателем Sterlco модели M2B6017-L мощностью 100 кВт.

C) Режущая головка 60HP 36 с ножевым валом с пневматической регулировкой.

D) Режущая камера с тангенциальной подачей воды и сливом пеллет.

E) Система кондиционирования воды Movitec модели VSF 90/4-2B с пластинчатым теплообменником FUNKE

F) Цилиндрическая сушилка мощностью 7,5 л.с. с уловителем агломерата и нагнетателем мощностью 1,5 л.с.

G) Отдельно стоящая панель управления. H) Опорная конструкция для режущей камеры резака, гидравлического насоса, гидравлического клапана и органов управления оператора.

Последний раз использовался на микрогранулах EPS.

Добавить в QuoteDetails

Массив

(

[0] => грануляторы

[1] => линии гранулирования

[2] => грануляторы

[3] => линии гранулирования

) - Артикул №: 17003

Б/У AUTOMATIK / GALA МОДЕЛЬ SPHERO 220.1 ПОДВОДНАЯ СИСТЕМА ГРАНУЛИРОВАНИЯ

Модель Automatik / Gala Система подводного гранулирования Sphero 220.1. Устройство рассчитано на производительность до 22 000 фунтов в час. Заказ № 1019020. Номер машины Ш-205. Год выпуска 2013. 460В/3ф/60Гц.

Система состоит из следующих компонентов:

A) Пусковое значение с гидравлическим приводом и гидравлическим насосом мощностью 11 кВт.

B) Пластина с жидкостным обогревом и масляным нагревателем Sterlco модели M2B6017-L мощностью 100 кВт.

C) Режущая головка 60HP 36 с ножевым валом с пневматической регулировкой

D) Режущая камера с тангенциальным подводом воды и сливом пеллет.

E) Модель Movitec VSF 9Система подготовки воды 0/4-2B с пластинчатым теплообменником типа FUNKE.

F) Цилиндрическая сушилка мощностью 7,5 л.с. с уловителем агломерата и нагнетателем мощностью 1,5 л.с.

G) Отдельно стоящая панель управления.

H) Опорная конструкция для резака, режущей камеры, гидравлического насоса, гидравлического клапана и элементов управления оператором.

Последний раз использовался на микрогранулах EPS.

Добавить в QuoteDetails

Экструзионное оборудование для гранулирования — Стандарт Дэвиса

Точность и постоянство гранулирования

Davis-Standard помогает клиентам получать высококачественные гранулы благодаря проверенному на практике опыту гранулирования под водой, грануляции с водяным кольцом и гранулированием с воздушным кольцом. Наши модульные решения для экструзии и гранулирования идеально подходят для производства обычных, микро- и макрогранул.

Наши инженеры учитывают ключевые факторы при проектировании оборудования для гранулирования, чтобы обеспечить постоянную температуру расплава, индекс текучести расплава и давление расплава на протяжении всего процесса гранулирования. Мы также предлагаем модели большего размера и несколько вариантов устройств смены грохотов, систем отопления, осушителей и систем водоснабжения, чтобы обеспечить большую эффективность, ценность и качество.

Мы также предлагаем модели большего размера и несколько вариантов устройств смены грохотов, систем отопления, осушителей и систем водоснабжения, чтобы обеспечить большую эффективность, ценность и качество.

Свяжитесь с нами, чтобы узнать больше

Чем мы можем вам помочь?

Модульные системы гранулирования Davis-Standard могут быть разработаны для получения твердого или расплавленного исходного материала для всех типов полимеров и процессов. Выбор наилучшей и надлежащей технологии экструзионного оборудования для производства первичной смолы, компаундирования, утилизации лома или других потребностей в переработке является важным фактором прибыльности. Наши системы поставляются в полном диапазоне размеров моделей и типов оборудования, что дает вам возможность построить линию гранулирования из компонентов, необходимых для ваших требований.

Все подсистемы и вспомогательное оборудование, такое как устройства смены экрана, переключающие клапаны, системы отопления, классификаторы, осушители, системы водоснабжения, панели управления, могут быть включены для обеспечения общей концепции системы. Продукт может подаваться из реактора, емкости для выдержки, одношнекового или двухшнекового экструдера, смесителя непрерывного действия, мельницы, шестеренчатого насоса или других подающих устройств. Добавки можно вводить и смешивать с основным продуктом через загрузочное отверстие, впрыскивающий насос или экструдер с боковым ответвлением. При необходимости может быть включена дегазация летучих веществ или фильтрация продукта. Затем продукт непрерывно выгружается на следующее оборудование для гранулирования. Конечным результатом являются высококачественные, высоконадежные линии машин, которые превращают пеллеты в большую прибыль для вас.

Продукт может подаваться из реактора, емкости для выдержки, одношнекового или двухшнекового экструдера, смесителя непрерывного действия, мельницы, шестеренчатого насоса или других подающих устройств. Добавки можно вводить и смешивать с основным продуктом через загрузочное отверстие, впрыскивающий насос или экструдер с боковым ответвлением. При необходимости может быть включена дегазация летучих веществ или фильтрация продукта. Затем продукт непрерывно выгружается на следующее оборудование для гранулирования. Конечным результатом являются высококачественные, высоконадежные линии машин, которые превращают пеллеты в большую прибыль для вас.

Универсальная подводная система Davis-Standard – Pelletor® – предлагает все необходимое для производства высококачественных однородных гранул. Мы предлагаем несколько вариантов производства обычных, микро- или макропеллет с использованием уникальных конструкций. Эти конструкции обеспечивают идеальное выравнивание ножа по отношению к матричной плите независимо от температурных или механических изменений подающего оборудования. Могут быть легко достигнуты очень широкие диапазоны вязкости продукта.

Могут быть легко достигнуты очень широкие диапазоны вязкости продукта.

Pelletor работает либо с подводным, либо с водяным, либо с воздушным кольцевым методом резки, либо с обоими. Опции и функции, ориентированные на решение, обеспечивают простоту эксплуатации, высочайшую производительность обработки и высочайшее качество продукции. Поскольку мы предлагаем полный диапазон размеров моделей, у вас есть возможность построить свою линию гранулирования на основе системных компонентов, точно соответствующих вашим критериям. Все подсистемы и вспомогательное оборудование, такое как устройства смены экрана, отводные клапаны, системы отопления, классификаторы, осушители, системы водоснабжения и панели управления, могут быть включены в общую концепцию системы. Конечным результатом являются высококачественные и высоконадежные линии машин, которые превращают пеллеты в большую прибыль для вас.

Типовые характеристики

| Размер | Максимальное количество отверстий | Типовой привод | Номинальная мощность | Трапут | Ставки/час |

|---|---|---|---|---|---|

| 0,5 | 40 | 10 л. с. с. | 7,5 кВт | 1200 фунтов | 545 кг |

| 1 | 151 | 10 л.с. | 7,5 кВт | 4530 фунтов | 2 054 кг |

| 2 | 204 | 15 л.с. | 11,2 кВт | 6120 фунтов | 2 775 кг |

| 2x | 420 | 15 л.с. | 7,5 кВт | 7200 фунтов | 3 264 кг |

| 3,5 | 270 | 20 л.с. | 15 кВт | 8100 фунтов | 3 680 кг |

| 3 | 270 | 20 л.с. | 15 кВт | 8 100 фунтов | 3 680 кг |

| 3x | 372 | 20 л.с. | 15 кВт | 11 160 фунтов | 5 060 кг |

| 6 | 714 | 50 л.с. | 37 кВт | 21 400 фунтов | 9 710 кг |

| 6x | 840 | 75 л. с. с. | 56 кВт | 25 200 фунтов | 11 424 кг |

| 8 | 992 | 100 л.с. | 75 кВт | 29 760 фунтов | 13 520 кг |

| 8x | 1352 | 100 л.с. | 75 кВт | 40 560 фунтов | 18 436 кг |

| 10 | 1880 | 125 л.с. | 93 кВт | 56 400 фунтов | 25 568 кг |

| 10x | 2320 | 150 л.с. | 112 кВт | 69 600 фунтов | 31 552 кг |

| 12 | 2368 | 200 л.с. | 150 кВт | 71 040 фунтов | 32 290 кг |

| 12x | 2784 | 200 л.с. | 150 кВт | 83 520 фунтов | 37 964 кг |

| 14 | 2920 | 250 л.с. | 187 кВт | 87 600 фунтов | 39 820 кг |

| 14x | 3600 | 250 л. с. с. | 187 кВт | 108 000 фунтов | 49 090 кг |

| 16 | 4200 | 300 л.с. | 224 кВт | 126 000 фунтов | 52 273 кг |

ПРИМЕЧАНИЕ. Размер отверстия в пластине матрицы оказывает большое влияние на выход любого конкретного типа полимера, производимого на машине данного размера. Приведенная выше таблица основана на 30 фунтах (13,6 кг) в час на лунку.

Универсальная подводная система Davis-Standard – Pelletor® предлагает все необходимое для производства высококачественных однородных гранул. Мы предлагаем несколько вариантов производства обычных, микро- или макропеллет с использованием уникальных конструкций. Эти конструкции обеспечивают идеальное выравнивание ножа по отношению к матричной плите независимо от температурных или механических изменений подающего оборудования. Могут быть легко достигнуты очень широкие диапазоны вязкости продукта.

Пеллетор работает с подводным, водным или воздушным кольцевым методом резки или обоими способами. Опции и функции, ориентированные на решение, обеспечивают простоту эксплуатации, высочайшую производительность обработки и высочайшее качество продукции. Поскольку мы предлагаем полный диапазон размеров моделей, у вас есть возможность построить свою линию гранулирования на основе системных компонентов, точно соответствующих вашим критериям. Все подсистемы и вспомогательное оборудование, такое как устройства смены экрана, отводные клапаны, системы отопления, классификаторы, осушители, системы водоснабжения и панели управления, могут быть включены в общую концепцию системы. Конечным результатом являются высококачественные и высоконадежные линии машин, которые превращают пеллеты в большую прибыль для вас.

Опции и функции, ориентированные на решение, обеспечивают простоту эксплуатации, высочайшую производительность обработки и высочайшее качество продукции. Поскольку мы предлагаем полный диапазон размеров моделей, у вас есть возможность построить свою линию гранулирования на основе системных компонентов, точно соответствующих вашим критериям. Все подсистемы и вспомогательное оборудование, такое как устройства смены экрана, отводные клапаны, системы отопления, классификаторы, осушители, системы водоснабжения и панели управления, могут быть включены в общую концепцию системы. Конечным результатом являются высококачественные и высоконадежные линии машин, которые превращают пеллеты в большую прибыль для вас.

Типовые характеристики

| Размер | Максимальное количество отверстий | Типовой привод | Мощность | Номинальная пропускная способность | Ставки/час |

|---|---|---|---|---|---|

| 0,5 | 40 | 5 л. с. с. | 3,75 кВт | 1200 фунтов | 545 кг |

| 1 | 87 | 5 л.с. | 3,75 кВт | 2610 фунтов | 1 186 кг |

| 2 | 204 | 10 л.с. | 7,5 кВт | 6120 фунтов | 2 775 кг |

| 2x | 240 | 10 л.с. | 7,5 кВт | 7200 фунтов | 3 264 кг |

| 3,5 | 270 | 15 л.с. | 11,2 кВт | 8100 фунтов | 3 680 кг |

| 3 | 270 | 15 л.с. | 11,2 кВт | 8100 фунтов | 3 680 кг |

| 3x | 372 | 15 л.с. | 11,2 кВт | 11 160 фунтов | 5 060 кг |

| 6 | 500 | 20 л.с. | 15 кВт | 15 000 фунтов | 6 820 кг |

| 6x | 810 | 30 л. с. с. | 22,4 кВт | 24 300 фунтов | 11 016 кг |

ПРИМЕЧАНИЕ. Размер отверстия в фильерной плите оказывает большое влияние на выход полимера любого заданного типа, производимого на машине заданного размера. Приведенная выше таблица основана на 30 фунтах (13,6 кг) в час на лунку.

Сообщение не найдено

Системы гранулирования оптимизированы | Plastics Machinery & Manufacturing

Производители систем гранулирования предлагают новое и модифицированное оборудование, предназначенное для оптимальной переработки переработанной смолы.

ДЭВИС-СТАНДАРТ

Новейший продукт Davis-Standard, подходящий для линий гранулирования переработанной смолы, — это пакет мониторинга Industry 4.0, система DS Activ-Check.

«Это профилактическое техническое обслуживание, — сказал Стив ДеАнджелис, вице-президент компании по листам, пленке и переработке/восстановлению. «Вы знаете, когда произойдет сбой, поэтому вы планируете время простоя, а не неожиданное время простоя».

ДеАнджелис сообщил, что первая линия гранулирования, оснащенная системой DS Activ-Check, которая предназначена для обработки переработанных смол, была продана и будет установлена в ближайшие несколько месяцев.

Система DS Activ-Check представляет собой пакет мониторинга Davis-Standard Industry 4.0 для линий гранулирования переработанной смолы. Davis-Standard LLC Опция непрерывного мониторинга экструдера доступна с системами управления Davis-Standard Integrator, Epic III и DS-eVue; последние два наиболее применимы к системам гранулирования/рециркуляции. DS Activ-Check предоставляет обзорные экраны для быстрого ознакомления с точками мониторинга и окнами трендов с графической индикацией измерений. Он также может предоставлять обновления по электронной почте или текстовым сообщениям.

Датчики вибрации на редукторе экструдера передают данные о состоянии шестерен, подшипников и системы смазки. Двигатель экструдера снабжен комбинированными датчиками температуры и вибрации. Операторы могут контролировать ключевые параметры силового агрегата привода, такие как часы работы, количество команд запуска, техническое обслуживание охлаждающего вентилятора, техническое обслуживание конденсатора и реле плавного байпаса.

Операторы могут контролировать ключевые параметры силового агрегата привода, такие как часы работы, количество команд запуска, техническое обслуживание охлаждающего вентилятора, техническое обслуживание конденсатора и реле плавного байпаса.

Другие функции, отслеживаемые устройством, включают систему смазки редуктора, характеристики двигателя экструдера, блок питания привода, а также нагрев и охлаждение цилиндра.

«Он отслеживает, как работает двигатель, как работает коробка передач, и создает базовую базу данных информации», — сказал ДеАнджелис.

Система сообщает оператору, что подшипники могут выйти из строя, например, через определенное количество часов, оборотов переключателя или циклов. Вибрационная сигнатура может указывать на необходимость замены масла.

Цель состоит в том, чтобы исключить все незапланированные простои, связанные с экструдером, сказал он.

АМЕРИКАН КУНЕ

Компания American Kuhne распространила свой новый контроллер XC300 Navigator на свои системы гранулирования. В марте компания отправила первую линию гранулирования, оснащенную контроллером, крупному ротационному формовщику, который будет использовать его для переработки и повторного введения вторичного измельчения в свой основной процесс, сказал Майк Дафф, директор по развитию бизнеса Welex и American Kuhne, который являются брендами Graham Engineering.

В марте компания отправила первую линию гранулирования, оснащенную контроллером, крупному ротационному формовщику, который будет использовать его для переработки и повторного введения вторичного измельчения в свой основной процесс, сказал Майк Дафф, директор по развитию бизнеса Welex и American Kuhne, который являются брендами Graham Engineering.

Навигатор XC300 управляет процессом гранулирования, согласовывая скорость экструдера и/или скорость насоса расплава со скоростью резака, что обеспечивает одинаковый размер и форму гранул. Система управления контролирует давление экструдера, скорость экструдера и нагрузку на привод.

Система управления также предоставляет уведомления об изменениях температуры водяной бани, которые могут указывать на изменение в процессе или внешнее изменение, которое может ухудшить качество гранул, сказал Дафф. Он может отслеживать и контролировать процесс независимо от того, используются ли в системе подводные, водокольцевые или ручные грануляторы. Ротационная формовочная машина будет использовать 130-миллиметровую систему гранулирования с водяным кольцом для введения функциональных добавок для модификации поверхности для создания сырья для ротационного формования.

Ротационная формовочная машина будет использовать 130-миллиметровую систему гранулирования с водяным кольцом для введения функциональных добавок для модификации поверхности для создания сырья для ротационного формования.

«Благодаря внедрению современной системы управления, от устройства подачи до сушки пеллет, можно контролировать, контролировать и улучшать весь процесс», — сказал он. «Благодаря отслеживанию тенденций в режиме онлайн оператор может видеть мгновенные корреляционные данные, включая давление экструдера, скорость экструдера, температуру расплава, температуру водяной бани и скорость резки».