Ленточный конвейер — устройство, применение

Перед тем как рассказать об устройстве ленточного конвейера, давайте ознакомимся с этим видом промышленного оборудования.

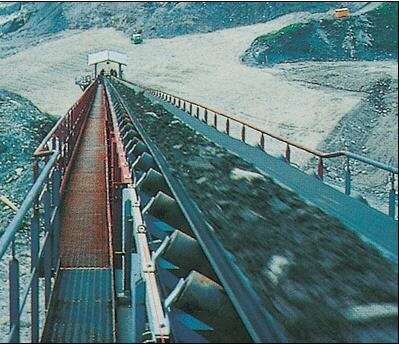

Практически во всех отраслях промышленности используются ленточные конвейеры, иначе называемые ленточные транспортеры (от англ. belt conveyor), которые обеспечивают непрерывность процессов транспортировки различных видов грузов и материалов. Их применение позволяет доставлять до нужного объекта штучные грузыиматериалы, имеющие сыпучую/кусковую структуры. Транспортировка, какв горизонтальном, так и в наклонном положении (при угле наклона 18°), обеспечивается за счет особой конструкции устройства. Благодаря использованию специальных транспортеров в карьерах и шахтах, осуществляется доставка не только добываемых природных ископаемых к погрузочному пункту или на предприятие, но и людей.

Горизонтальные и комбинированные трассы, по которым производится транспортировка, могут достигать длины в 10-12 км. Производительность конвейеров измеряется кубометрами перемещаемых грузов в час. В некоторых областях достаточным количеством считается несколько кубометров, а в других необходимо осуществлять транспортировку нескольких тысяч кубометров в час. По ширине конвейерные ленты встречаются как узкие (30 см), так и достаточно широкие (2 м).

Различают конвейерные ленты, перемещающие грузы с разной скоростью, от 0,5 до 5 м/с. В соответствии с принятыми нормативами при ручной разборке грузов, скорость движения ленты должна быть минимальной. Выбор ленты зависит от тех, параметров, которые необходимы для транспортировки конкретного вида грузов. Таким образом, во внимание принимаются степень трения об ленту, скорость и способ загрузки конвейера, а такжеего угол наклона. Различают два вида лент: ПВХ-лента или резинотканевая.

Устройство ленточного конвейера

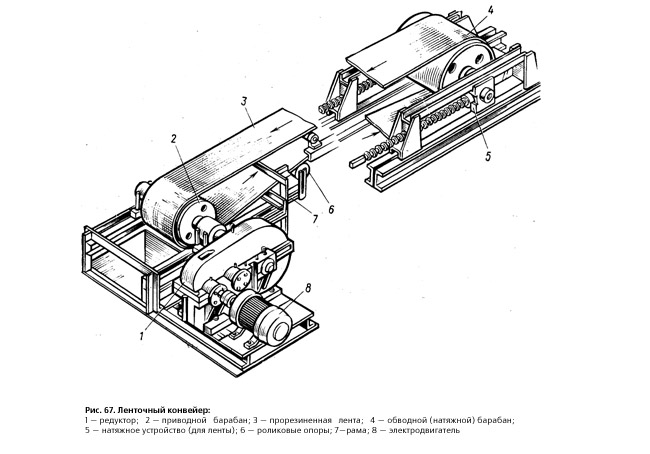

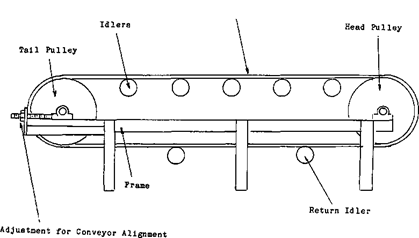

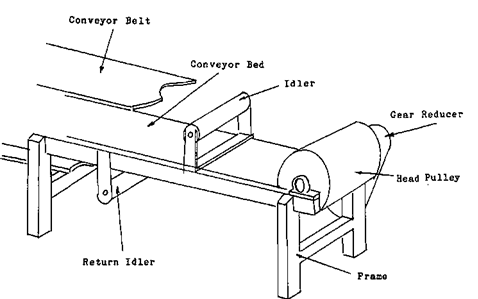

Основными частями ленточного конвейера являются рама, приводной барабан, натяжной барабан, ролики конвейера, транспортерная лента.

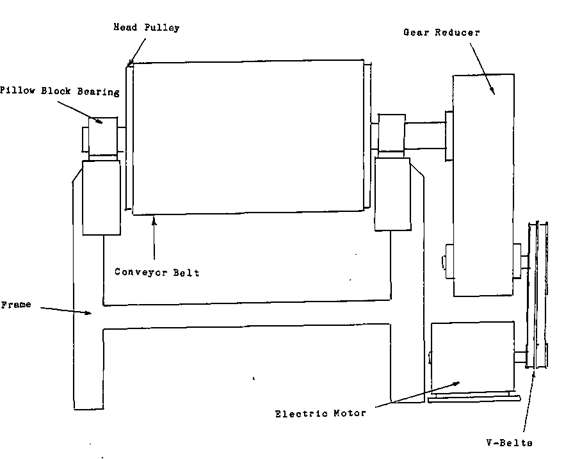

На раме закреплены ролики, по которым транспортерная лента скользит, и перемещает груз в пространстве. Для натяжения ленты служит два больших ролика, называемых барабанами. Один из них — натяжной, закреплен на подшипниковом узле и служит для регулировке натяжении ленты. Другой — приводной барабан конвейера, закреплен на противоположном конце конвейера и имеет специальный вал, который соединен с электродвигателем через редуктор. Собственно с помощью передачи вращательного движения от электродвигателя или мотор-редуктора к приводному барабану, и происходит движение ленты транспортера.

Преимущества ленточных конвейеров перед другими способами транспортировки налицо. Во-первых, благодаря значительной скорости движения ленты обеспечиваются высокая эффективность и производительность промышленных процессов. Во-вторых, подобный конвейер потребляет относительно мало энергии. В-третьих, надежная конструкция устройства даже при длительном сроке эксплуатации обеспечивает качественное выполнение задач.

Транспортировку штучных грузов обычно производят на конвейерах, имеющих ленты гладкого типа. Для мелких грузов и сыпучих материалов предусмотрена возможность перемещения по ленте с рифленой структурой основания. Именно такой тип устройства ленточного конвейера обеспечивает максимальное КПД. Существует несколько видов рифления – в виде ромбов, треугольников, пирамидальный тип и др. Транспортируемый груз можно перемещать под наклоном до 45° за счет поперечно установленных перегородок высотой до 20 см. Эффективная работа предприятия возможна, благодаря наличию конвейеров, имеющих разные типы лент: резинотканевую, брезентовую, сетчатую, специальную пищевую. В зависимости от характеристик конкретного груза/товара процесс транспортировки осуществляется на специально предназначенном для него конвейере.

Установка транспортеров возможна не только в отапливаемых помещениях, но и в зданиях, не имеющих обогрева, и на открытом воздухе. Для оптимальной работы транспортеров рекомендуется их эксплуатация при температуре от-50 до +45 °С. Вспомогательное оборудование, установленное на конвейере, позволяет осуществлять процессы транспортировки грузов при температуре, достигающей 200°С, обеспечивая надежную работу встроенных механизмов.

Большинство ленточных конвейеров оснащено специальными устройствами, предупреждающими падение грузов, и очищающими поверхность от просыпавшихся материалов. Постоянное расширение областей применения возможно благодаря новым технологиям, позволяющим улучшить конструктивно-технологические параметры конвейеров. Усовершенствование процессов работы транспортеров снижает оборачиваемость ленты, уменьшает количество промежуточных перегрузок и повышает срок эксплуатации ленточных конвейеров. Появление лент из морозостойких материалов и особых сортов смазки, предназначенных для холодных условий, область применения и особенности устройства ленточных конвейеров расширяется вплоть до районов, относящихся к Крайнему Северу.

Как работает ленточный конвейер | Блог Мастер Милк

Оборудование на заказ

Мы осуществляем производство и поставки оборудования под заказ на территории России, Украины, Белоруссии, Казахстана, Молдавии, Азербайджана, Грузии, Латвии, Финляндии, Греции, Польши.

Телефоны: +38 (067) 535-53-31; +38 (067) 531-64-92; +38 (0536) 79-28-87 E-mail: [email protected] ЗаказатьЛенточный конвейер довольно плотно вошел в технологические процессы большинства производств. Его используют для транспортировки всевозможных грузов на предприятиях разных отраслей пищевой индустрии, сельском хозяйстве, горно-добывающих предприятий, в металлургии, на складах и портах для разгрузки и погрузки.

Ленточные конвейеры являются высокопроизводительными устройствами независимо от длины транспортерной ленты и скорости перемещения грузов. Такие агрегаты могут входить в состав сложных механизмов или же работать в качестве самостоятельного устройства.

Конструкция ленточного конвейера

Основными узлами ленточного конвейера являются натяжные и приводные устройства, транспортерная лента, роликоопоры, опорная металлоконструкция, загрузочные и разгрузочные устройства, очистные системы.

По способу установки ленточный конвейер может быть:

- Транспортируемый: передвижной, переносной

- Стационарный

- Поворотный

Максимальное расстояние для транспортировки любого объема и веса грузов у стационарных конвейерных устройств может достигать до 3 км. Транспортируемые машины могут перемещать небольшие грузы на расстояния до 20 м. Отличным вариантом может быть последовательное расположение конвейерных устройств. Их применяют для транспортировки грузов на десятки километров.

Конвейерное оборудование — универсальные устройства, конструкция которых может быть разработана в зависимости от особенностей технологического процесса. Для экономии производственного пространства отличным решением будет использование спирального транспортера.

Конвейерная лента — основной рабочий орган ленточного транспортера.

Из всей конструкции лента подвергается наибольшему внешнему влиянию, является самой дорогостоящей и недолговечной. В современных устройствах применяют следующие виды лент:

- резинотканевые

- резинотросовые

- полимерные

- модульные

Принцип работы ленточного конвейера

В ходе работы конвейерного оборудования перемещаемый груз транспортируется по верхней части ленты. Она вертикально замкнута, закреплена и поддерживается специальными роликоопорами. Приводной барабан задает темп движения конвейерной ленты. Натяжение транспортерной ленты регулирует натяжной барабан.

Для загрузки грузов на конвейерную ленту используют загрузочные агрегаты. Конечная выгрузка производится в приемное устройство. Возможна также промежуточная выгрузка по трассе конвейера. Она осуществляется барабанными или плужковыми разгружателями.

Для очистки конвейерной ленты от прилипшей грязи, пыли используют специальные очистные устройства.

Классификация ленточных транспортеров

Транспортировка любого типа грузов: ящики, коробки, мешки, сыпучие и штучные грузы с легкостью перемещаются ленточными конвейерами. В зависимости от особенностей и задач производства, размера производственных площадей и груза может быть выбран соответствующий вид конвейера.

Разделяют ленточные конвейерные установки по типу трассы.

- Горизонтальные конвейеры имеют в основе гибкую ленту. Это универсальное оборудование, которое широко распространено на разных предприятиях. С помощью такой машины легко перемещать сыпучие, штучные и кусковые грузы. Его используют на сортировочных линиях и складах.

- Наклонные конвейеры отличаются от прямых размещением транспортерной ленты под углом. Такой тип конвейера используется для перемещения грузов на разные уровни склада, в производственных процессах. Эти машины являются универсальными и используются как в помещениях, так и на улице. Их можно разделить на несколько подвидов:

- Крутонаклонные ленточные конвейера способны поднимать или спускать ящики, коробки и другие грузы между разными уровнями производства.

- Конвейеры с изменяющимся углом наклона транспортерной ленты поднимают грузы на необходимый уровень или высоту. Регулировка угла наклона может выполняться либо в ручном режиме, либо механически.

- Наклонные Z, L, Г — образные конвейеры нашли применение в различных отраслях промышленности. Их используют для обеспечения особенностей технологического процесса, в помещениях с ограниченным пространством, для экономии производственных площадей.

По типу несущей поверхности можно разделить конвейеры на следующие типы.

- С прямой гладкой поверхностью ленты широко используются в любых технологических операциях. Такая конструкция безопасна для рук сотрудников и отличается прочностью ленты. В пищевой промышленности ее используют при процессах охлаждения, заморозки, расстойки.

- Желобчатые ленточные конвейеры и транспортеры в основе имеют алюминиевую или стальную желобчатую роликовую опору. Довольно удобно транспортировать сыпучие грузы с помощью такого устройства.

- Конвейер с перегородками или поперечинами на ленте эффективен при транспортировке сыпучих материалов под углом наклона выше 30 градусов.

- Конвейер с гофробортом на ленте имеет специальные защитные борты, что способствует одновременному перемещению большого количества грузов. С помощью такого оборудования можно легко транспортировать грузы округлой формы, так как металлические борты защищают груз от падения или скатывания.

- Конвейеры с модульной конструкцией ленты используют для транспортировки любого типа грузов. Лента такой машины состоит из набора пластиковых звеньев. Такая конструкция ленты позволяет собирать ее любых размеров и делает ее гибкой.

Преимущества ленточных конвейеров

- высокая производительность;

- простота конструкции;

- возможность проектирования сложных трасс транспортирования;

- позволяет снизить количество персонала;

- повышает эффективность производства.

Инженеры компании «Мастер Милк» занимаются разработкой конвейерных систем любой сложности для производств различных отраслей промышленности. Опытные менеджеры помогут купить ленточный конвейер с учетом особенностей технологических процессов и предполагаемых задач.

Ленточный конвейер — это… Что такое Ленточный конвейер?

- Ленточный конвейер

- (a. belt conveyor; н. Bandforderer, Gurtforderer; ф. convoyeur а bande, bande transporteuse, tapis roulant; и. transportador de (a) cinta, transportador por banda) — транспортирующее устройство непрерывного действия c объединённым грузонесущим и тяговым органом в виде замкнутой (бесконечной) гибкой ленты. Лента приводится в движение силой трения между ней и приводным барабаном; опирается по всей длине на стационарные роликоопоры. B шахтах и карьерах Л. к. служат для транспортирования п. и. и породы из проходческих, вскрышных и добычных забоев по горизонтальным и наклонным выработкам внутри горн. предприятий, подъёма их на поверхность и последующего перемещения к обогатит. ф-ке или погрузочному пункту внеш. транспорта, a породы — в отвал. Л. к. применяют также для доставки п. и. от горн. предприятия непосредственно к потребителю (напр., угля на теплоэнергоцентраль или руды на металлургич. з-д). B шахтах специально приспособленные Л. к. используются иногда для перемещения людей по наклонным выработкам.

Начало применения Л. к. в горн. пром-сти России связано c получением в 1861 A. Лопатиным «привилегии» (авторского свидетельства) на изобретённую им транспортирующую машину «песковоз», предназначавшуюся для работы на золотых приисках. B CCCP первые подземные Л. к. появились в шахтах Донбасса в 1931, a их серийный выпуск был начат в 1936. B дальнейшем применение конвейерного транспорта на угольных шахтах c каждым годом неизменно возрастало и в 1979 достигло 26% в горизонтальных выработках и 80% в наклонных. Ha открытых угольных разработках начало применения Л. к. относится к 1935 (Храмцовский карьер Черемховского м-ния), затем они получили распространение на крупных карьерах (Коркинский, Богословский и др.). Позднее, c развитием на рудных карьерах циклично-поточной технологии, мощные Л. к. начали применять там в качестве подъёмных. Совр. Л. к. имеют унифицированные конструкции, дающие возможность блочной комплектации и взаимозаменяемости отд. узлов и элементов приводов, a также ставов разных типоразмеров.

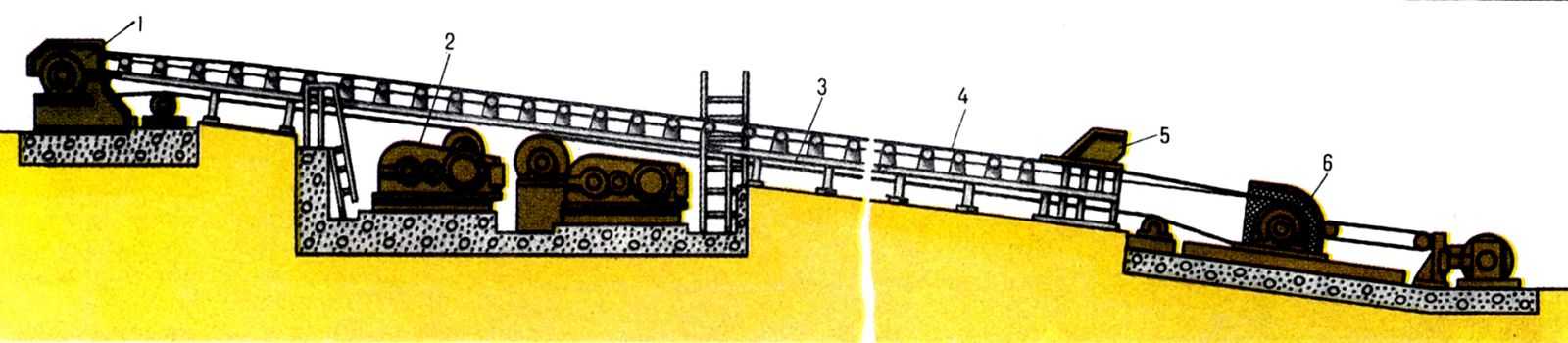

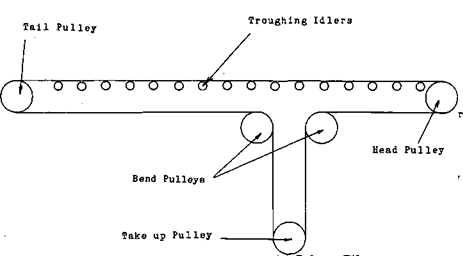

Осн. элементы конструкции Л. к. (рис. 1): Лента конвейерная, привод, став c роликоопорами, загрузочное и натяжное устройство.

Рис. 1. Схема наклонного стационарного ленточного конвейера: 1 — разгрузочная головка; 2 — привод; 3 — конвейерный став c роликоопорами; 4 — лента; 5 — загрузочное устройство; 6 — натяжное устройство.

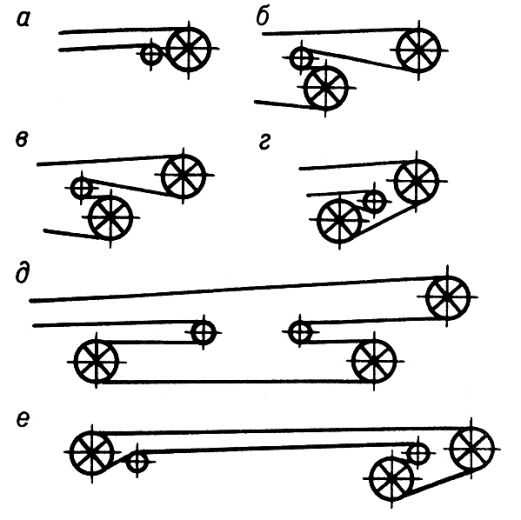

Кроме того, на Л. к. устанавливают ловители ленты, механизмы для её очистки, взвешивания груза и др. Привод состоит из электродвигателя, редуктора, соединит. муфт, тормоза и приводного барабана (барабанов). Различают неск. схем приводов по числу и месту установки барабанов (рис. 2).

Рис. 2. Схемы обводки ленты по барабанам приводов ленточных конвейеров: a и б — однобарабанная; в и г — двухбарабанная; д — трёхбарабанная; e — двухбарабанная в головной и однобарабанная в хвостовой частях.

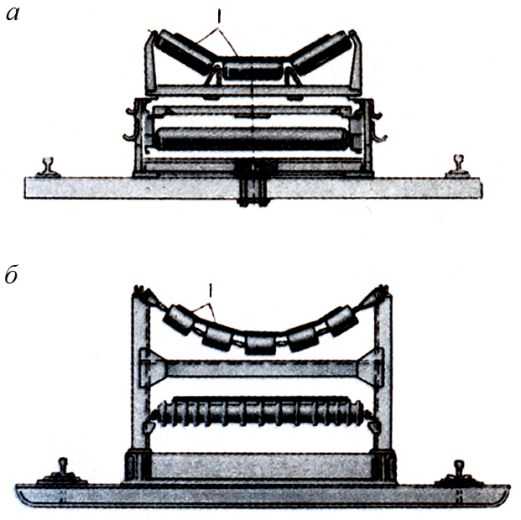

Став Л. к. делается c «жёсткими» и шарнирно-подвесными роликоопорами (рис. 3) — три или пять роликов на грузовой ветви ленты и один или два на порожняковой.

Рис. 3. Схема линейных секций передвижных ленточных конвейеров c жёсткими (a) и шарнирно-подвесными (б) роликоопорами; 1 — ролики.

Шарнирные роликоопоры отличаются податливостью при прохождении над ними крупных кусков груза. Загрузочные устройствa Л. к., используемые при работе экскаваторов непрерывного действия (роторных, цепных), имеют вид приёмной воронки c бортами, направляющими грузопоток; при погрузке экскаватором цикличного действия (мехлопатой, драглайном) они снабжаются питателем. Натяжные устройствa — барабанная электролебёдка c системой канатных блоков, на стационарных Л. к. — иногда механизмы гравитац. типа.

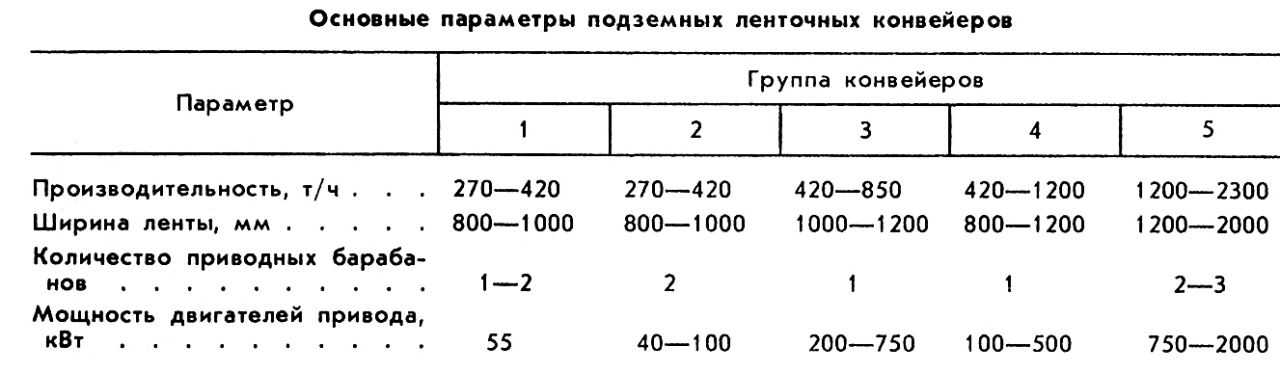

Пo области применения, конструкции и параметрам (табл.) подземные Л. к. подразделяются на пять групп.

Первая — Л. к. для примыкающих к лавам трансп. выработок c углом наклона от -3 до +6°. Вторая — для горизонтальных и слабонаклонных выработок. Третья — для уклонов c углом до 18°. Четвёртая — для бремсбергов c углом до 16°. Пятая — для наклонных стволов и гл. уклонов c углом от 3 до 18°.

Карьерные Л. к. (по конструкции) разделяют на забойные, отвальные, передаточные и стационарные магистральные. Кроме того, они являются составной частью нек-рых карьерных агрегатов в составе роторных и цепных экскаваторов, отвалообразователей, транспортно- отвальных мостов, перегружателей. Секции забойных и отвальныx Л. к. монтируют на рельсошпальной решётке (допускают изгиб става при поперечной передвижке по мере подвигания забоя). Пo рельсам забойного Л. к. передвигается загрузочная тележка c приёмной воронкой и питателем, отвального Л. к. — двухбарабанная разгрузочная тележка. Рельс, кроме того, используется для захвата тракторным передвижчиком при поперечном перемещении конвейера. Передаточный Л. к. устанавливается на тележках и перемещается по рельсовому пути в продольном направлении. Став стационарныx Л. к. собирают на почве, бетонной дорожке или лежнях, a привод и натяжное устройство монтируют на фундаменте. Ha рудных карьерах при погрузке крепких пород одноковшовым экскаватором и вторичном дроблении (передвижной дробилкой) в забое Л. к. стационарного и передвижного типов используются для внутрикарьерного транспортирования и подъёма (поточная технология), a при дроблении в стационарной дробилке — Л. к. стационарного типа для подъёма (циклично-поточная технология).

Осн. расчёт Л. к. заключается в определении ширины ленты, её наибольшего натяжения и мощности двигателей по требуемой производительности конвейера, длине и углу наклона установки. Производительность Л. к. зависит в осн. от ширины ленты и скорости её движения.

B горнорудной пром-сти на подъёмах крупнодроблёной руды из карьеров производительность Л. к. обычно до 6000 т/ч, шир. ленты 1600 и 2000 мм, мощность электродвигателей привода от 1200 до 3000 кВт. Длина Л. к. в одном ставе от неск. м до 10-15 тыс. м. Факторы, ограничивающие применение Л. к.: допускаемая в зависимости от ширины ленты крупность и масса содержащихся в перемещаемом насыпном грузе кусков, угол наклона Л. к., к-рый (за исключением спец. типов Л. к.) для большинства грузов не превышает 16-18°. Наивысшая производительность Л. к. (достигнутая на буроуг. открытых разработках в ФРГ при шир. ленты 3000 мм и скорости 6-7 м/c) 30 тыс. т/ч, наибольшая длина конвейерной линии (в системе транспорта фосфоритовой руды в Зап. Caxape от карьера до океанского порта) 100 км, макс. мощность электродвигателей силовых блоков привода 2000 кВт и общая мощность привода 12 000 кВт. Скорость движения ленты 7-8 м/c, a в отд. случаях (на транспортно-отвальном мосту в ГДР) 10 м/c. Применение автоматики обеспечивает плавность пуска Л. к., возможность регулирования скорости движения ленты в зависимости от величины поступающего грузопотока, автоматич. контроля (ультразвуковым способом) состояния роликоопор, целостности ленты, взвешивания и регистрации кол-ва перемещаемого на ленте груза и др.

Совр. Л. к. отличает небольшая трудоёмкость обслуживания, высокая надёжность работы и безопасность труда. Расширение объёмов и области применения Л. к. связывается c дальнейшим улучшением конструктивно-технол. характеристик установок. Начато применение промежуточных приводов для Л. к., позволяющих повысить длину ставов и тем самым уменьшить кол-во промежуточных перегрузок (или полностью исключить их), снизить оборачиваемость ленты и повысить срок её службы. Усовершенствование погрузочных устройств, роликоопор и опорных конструкций ставов, a также создание новых спец. типов Л. к. (ленточно-тележечных) даёт возможность повысить кусковатость перемещаемых конвейерами скальных грузов. Применение лент из морозостойкой резины, спец. сортов смазки и новых конструкционных материалов для зубчатых передач привода расширяет область применения Л. к. до p-нов Крайнего Севера. Литература: Спиваковский A. O., Дмитриев B. Г., Теоретические основы расчета ленточных конвейеров, M., 1977; Полунин B. T., Гуленко Г. H., Конвейеры для горных предприятий, M., 1978; Ленточные конвейеры в горной промышленности, M., 1982; Браверман Л. П., Устройство, эксплуатация и ремонт ленточных конвейеров, M., 1983. A. O. Спиваковский.

Горная энциклопедия. — М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984—1991.

- Ленточные глины

- Леонтовский П. М.

Смотреть что такое «Ленточный конвейер» в других словарях:

ленточный конвейер — Конвейер, грузонесущим и тяговым элементом которого является замкнутая лента. [ГОСТ 18501 73] Тематики конвейер EN band conveyer DE Bandförderer FR convoyeur à bande … Справочник технического переводчика

Ленточный конвейер — Основная статья: Конвейер … Википедия

Ленточный конвейер — 2. Ленточный конвейер D. Bandförderer Е. Band conveyer F. Convoyeur à bande Конвейер, грузонесущим и тяговым элементом которого является замкнутая лента Источник: ГОСТ 18501 73: Оборудование подъемно транспортное. Конвейеры, тали … Словарь-справочник терминов нормативно-технической документации

ленточный конвейер — rus ленточный конвейер (м) eng belt conveyor fra convoyeur (m) à courroie, transporteur (m) à courroie, convoyeur (m) à bande deu Gurtbandförderer (m) spa transportador (m) de correa, transportador (m) de cinta … Безопасность и гигиена труда. Перевод на английский, французский, немецкий, испанский языки

ленточный конвейер — juostinis konvejeris statusas T sritis automatika atitikmenys: angl. band conveyor; belt conveyor; canvas conveyor; ribbon conveyor vok. Band, n; Bandförderanlage, f; Bandförderer, m, m; Förderband, n; Gurtförderer, m rus. ленточный конвейер, m… … Automatikos terminų žodynas

ленточный конвейер — ленточный транспортёр … Cловарь химических синонимов I

ЛЕНТОЧНЫЙ КОНВЕЙЕР — конвейер, у к рого грузонесущим и одновременно тяговым органом является гибкая лента из прорезин. ткани, тонкого стального цельнокатаного полотна или плетёная из стальной проволоки. Л. к. используются во всех отраслях пром сти, с. х ва, в стр ве… … Большой энциклопедический политехнический словарь

ЛЕНТОЧНЫЙ КОНВЕЙЕР — конвейер, у которого грузонесущим и одновременно тяговым органом является гибкая лента из прорезиненной ткани или лента проволочного плетения. Для гладкой ленты предельный угол наклона ленточного конвейера к горизонтали принимается: для… … Металлургический словарь

ленточный конвейер — [belt conveyor] конвейер в виде гибкой ленты из прорезиненной ткани, которая спрофилирована в виде желоба поддерживающими ее роликами и приводится в движение от станции натяжения; применяется для транспортирования сыпучих материалов, например, в… … Энциклопедический словарь по металлургии

Ленточный конвейер — транспортирующая машина непрерывного действия с рабочим органом в виде ленты (см. Лента конвейерная). Л. к. один из наиболее распространённых типов Конвейеров, служит для перемещения насыпных и штучных грузов в горизонтальной плоскости… … Большая советская энциклопедия

Книги

- Война и мода. От Петра I до Путина, Хорошилова Ольга Андреевна. Война — популярная тема в современной России. Кажется, война интересует всех, она в моде. Но эта тема заняла свое место в русской культуре давно, еще в эпоху Петра I. Всвоей новой книге Ольга… Подробнее Купить за 2448 руб

- Война и мода. От Петра I до Путина, Хорошилова Ольга Андреевна. Война — популярная тема в современной России. Кажется, война интересует всех, она в моде. Но эта тема заняла свое место в русской культуре давно, еще в эпоху Петра I. Всвоей новой книге Ольга… Подробнее Купить за 2057 руб

- Война и мода От Петра I до Путина, Хорошилова О.. Война — популярная тема в современной России. Кажется, война интересует всех, она в моде. Но эта тема заняла свое место в русской культуре давно, еще в эпоху Петра I.. Всвоей новой книге… Подробнее Купить за 1568 руб

Ленточные конвейеры | 5ти томное издание «Методы Проектирования», автор Игнатьев Н.П.

Описание

Ленточные конвейеры.

Демоверсия

ДЕМОВЕРСИЯ является сокращенным вариантом статьи, позволяющим получить общее представление о содержащимся в ней материале, прежде всего, в части наличия примеров конструктивного исполнения рассматриваемых технических решений

Ленточные конвейеры получили наибольшее распространение в машиностроении, и в других отраслях промышленности, в частности, стройиндустрии, горнодобывающей промышленности и пищевой промышленности. Объясняется это простотой их конструкции, неприхотливостью к условиям работы (влажность, запыленность, перепады температур), а также удовлетворительной надежностью, долговечностью и ремонтопригодностью.

Рис 1 Конструктивная схема ленточного конвейера

Конструктивная схема ленточного конвейера показана на Рис 1. Он состоит из тягового элемента 1, которым является конвейерная лента, перемещающаяся по опорным ро-ликам 2, установленным на сборной раме 3, выполненной из нескольких секций, приводного барабана 4 с электромеханическим приводом 6 и натяжного барабана 5 с натяжным устройством 7, загрузочного бункера 8, передвижного разгрузочного устройства 9, разгрузочной емкости 10, отклоняющего барабана 11 и устройства 14 для очистки конвейер-ной ленты. При этом передвижное разгрузочное устройство 9 содержит два барабана 12 и 13, огибаемых конвейерной лентой 1, электромеханический привод 15, ходовые колеса 16 и отводящий лоток 17. Устройство 14 для очистки конвейерной ленты выполнено в виде барабана с несколькими рядами щеток, расположенных на его периферии и получающего вращение от отдельного привода со скоростью несколько большей скорости вращения ведущего барабана 4.

Ленточные конвейеры могут быть горизонтальными или наклонными с движением ленты с грузом вверх или вниз. Величина угла наклона ленточного конвейера ограничивается возникновением скольжения (ссыпания) транспортируемого материала вниз по ленте под действием силы тяжести и должна быть меньше угла трения груза на ленте. Ленточные конвейеры могут быть прямолинейными и изогнутыми в вертикальной плоскости выпуклостью вверх и выпуклостью вниз. При выпуклости вниз лента в месте изгиба лежит на расположенных по кривой роликовых опорах, при этом радиус кривизны должен быть достаточно велик, чтобы лента не поднималась над роликовыми опорами. При выпуклости вверх лента в месте изгиба огибает отклоняющий барабан или несколько барабаннов расположенных по кривой.

Тяговым элементом и одновременно грузонесущим элементом ленточного конвейера является конвейерная лента с каркасом из тканевых прокладок, соединенных между собою тонкими резиновыми прослойками. Основные параметры конвейерной ленты устанавливаются ГОСТ 20 – 85 и выбираются из предлагаемого в нем ряда в зависимости от условий эксплуатации, необходимого тягового усилия и потребной ширины ленты. Для образования замкнутого контура конвейерной ленты ее концы соединяют петлями, скобами и различными оригинальными соединительными элементами, а также соединяют концы методом вулканизации. В отдельных случаях, в частности, для лент тяжело нагруженных конвейеров, в качестве каркаса используются тонкие тросы и проволока.

Рис 2 Варианты конструкция роликовых опор ленточного транспортера

Опорные ролики, поддерживающие при перемещении конвейерную ленту с транспортируемым материалом, в зависимости от ширины ленты и потребной производительности конвейера, а также содержания мелких и крупных фракций в транспортируемом материале могут иметь различную конструкцию и количество. В конвейерах для транспортирования материала, состоящего из мелкой и средней фракции, применяются жесткие роликовые опоры, которые в зависимости от ширины ленты и производительности конвейера могут состоять из одного, двух, трех и даже пяти роликов (см. Рис 2а, б, в) Для улучшения условий работы конвейерной ленты применяют амортизирующие опоры, в которых на ролики одеты резиновые кольца (см. Рис 2г), а при транспортировании материала содержащего большое количество крупной фракции (кусков) применяют подвесные шарнирные поры, состоящие из гирлянды упругих дисков, выполненных из резины или пластмасса, шарнирно установленных на продольных балках рамы конвейера или на продольных канатах (см. Рис 2д).

В ряде случаев, возникает необходимость при транспортировании конкретного вида сыпучего материала обеспечить движение конвейерной ленты по роликоопорам с жесткими опорными роликами, но обладающими упругой податливостью в направлении перпендикулярном движению ленты. Это позволяет повысить амортизирующие возможности опоры, и в тоже время воспринимать ударные нагрузки, возникающим при транспортировании сыпучего материала содержащего крупные куски, например отработанной формовочной смеси содержащей крупные металлические включения.

Рис 3 Конструкция роликоопоры конвейера с жесткими опорными роликами обладающая повышенной амортизирующей способностью

На Рис 3 показана конструкция роликоопоры конвейера с жесткими опорными роликами, обладающая повышенной амортизирующей способностью. Она содержит закрепленные на раме 1 конвейера стойки 2, к которым при помощи пустотелого валика 3, шайбы 4 и стопорного кольца 5 крепятся рычаги 6, на которых установлены средние ролики 7 и боковые 8, при этом нижние концы рычага 6 посредствам зажимов 10 закреплены на канатах 9, протянутых вдоль рамы 1 конвейера. Рычаги 6 установлены равномерно вдоль рамы 1 конвейера в шахматном порядке, каждый кант 9 проходит через пустотелые валики 3 и крепится на раме 1 конвейера посредствам натяжного устройства (на Рис 3 не показано). Такое расположение опорных роликов позволяет не только амортизировать ударные нагрузки, но и менять желобчатость конвейерной ленты в зависимости от объема транспортируемого сыпучего материала, и наличия крупных включений.

Привод ленточного конвейера обычно состоит из двигателя, вал которого посредст вам упругой муфты соединен с ведущим валом понижающего редуктора, выходной вал которого, также посредствам муфты, соединен с валом ведущего барабана. Основным требованием, предъявляемым к приводу конвейера, является обеспечение им требуемой скорости движения конвейерной ленты при развитии необходимого тянущего усилия при минимальных потерях и габаритных размерах привода. Скорость движения конвейерной ленты при заданном диаметре ведущего барабана определяется скоростью вращения вала электродвигателя и передаточным отношением понижающего редуктора, поэтому, будучи заложена при проектировании, обычно гарантировано обеспечивается при эксплуатации, возможно с небольшими отклонениями, которые сложно учесть при выполнении расчета. Тянущее усилия, необходимое для перемещения конвейерной ленты вместе с транспортируемым материалом со скоростью, обеспечивающей расчетную производительность конвейера, обеспечивается мощностью приводного двигателя (электродвигателя, гидромотора) и величиной сцепления (силой трения) между барабаном и лентой. Сила трения между ведущим барабаном и лентой зависит от от коэффициента трения, угла обхвата ведущего барабана лентой и усилия прижима ленты к барабану. Показатели определяющие силу сцепления барабана с лентой необходимо обеспечить не ухудшая условий работы конвейерной ленты, которые существенным образом определяют ее долговечность. В качестве понижающего редуктора успешно применяются для приводов мощностью до 5квт. червячные редуктора (см. Рис 5).

Рис 5 Червячный привод ленточного конвейера

При большей мощности привода ленточного конвейера в качестве понижающего редуктора применяются цилиндрические, коническо – цилиндрические и планетарные редуктора, последние могут встраиваются во внутреннюю полость ведущего барабана (см. Рис. 9, 10).

Понижающий 2(х) – 3(х) ступенчатые редуктора (см. Рис 6а) применяют в случае, когда габаритный размер по ширине конвейера не лимитирован, а коническо – цилиндрический редуктор (см. Рис 6б) – когда этот габаритный размер конвейера ограничен. Двухбарабанный привод конвейера (см. Рис. 6в,г) позволяет за счет увеличения угла обхвата барабана лентой ( угол обхвата у близко расположенных барабанов увеличивается до 300 град и более) существенно увеличить силы сцепления ленты с барабаном, что обеспечивает рост тяговой способности привода, а также осуществлять автоматическое натяжение ленты. Двух – трехдвигательный привод ленточного конвейера (см. Рис. 6г) применяется в тяжело нагруженных высокоскоростных ленточных конвейерах, с целью использования двигателей меньшей мощности.

Рис 6 Схемы различных вариантов привода ленточного конвейера с цилиндрическими и коническо – цилиндрическими понижающими редукторами

В данном разделе полной версии статьи приводится 6 примеров конструктивного исполнения привода ленточного конвейера (см.Рис. в таб.)

Рис 11 Общий вид и конструкция приводного барабана ленточного конвейера

Выходным звеном привода ленточного конвейера является приводной барабан, который соединяется с выходным валом понижающего редуктора посредствам соединительной, чаще всего зубчатой, муфты. Общий вид приводного барабана показан на Рис 11а, а его конструкция на Рис. 11б.

В данном разделе полной версии статьи приводится 6 примеров конструктивного исполнения приводного барабана ленточного конвейера (см. Рис. в таб.)

Натяжной барабан ленточного конвейера отличается от приводного барабана тем,

что он не сообщает ленте движение, а только поддерживаете ее, обеспечивая переход с ведущей веетви на ведомую и поэтом не имеет цапфы связанной с приводом (см. Рис. 16а) а устанавливается посредствам подшипников на опорной оси (см. Рис. 16в) или вместе с ней на подшипниках располагается в кронштейнах натяжного устройства (см. Рис. 16б)

Рис 16 Общий вид и конструкция натяжного барабана ленточного конвейера

Натяжные устройства (натяжители) устанавливаются в ленточном конвейере для обеспечения такой величины натяжения конвейерной ленты, при которой силы трения между приводным барабаном и лентой позволяют получить необходимое для работы конвейера тяговое усилие. Существуют три основные вида натяжных устройств использующихся в ленточных конвейерах, это винтовые и пружинно – винтовые, грузовые и грузо – блочные , а также лебедочные и грузо – лебедочные натяжители.

Рис 17 Конструкция винтового натяжителя

На Рис 17 показана конструкция одного модуля винтового натяжителя (натяжитель состоит из двух параллельно расположенных и закрепленных на раме конвейера модудей), применяемый в комплекте из двух единиц для перемещения опор натяжного барабана с лентой в конвейерах протяженностью до 20м и мощностью до 10 квт. Он состоит из сборно – сварного корпуса 1, устанавливаемого на раме конвейера за натяжным роликом, в направляющих которого расположена ползушка 2 со втулкой скольжения 3, а также ходового винта 4, установленного в гайке 5. Каждая цапфа оси натяжного барабана устанавливаются в соответствующее отверстие втулки скольжения 3 ползушки 2 одного из натяжителей, после чего выполняется перемещение ползушки путем вращения ходового винта 4, который за счет того, что гайка закреплена в корпусе 1 перемещается в осевом направлении вместе с ползушкой 2 и опорой натяжного барабана.

В данном разделе полной версии статьи приводится 3 примера конструктивного исполнения натяжных устройств ленточного конвейера

Устройства для очистки конвейерной ленты от приставших к ней частиц транспортируемого материала применяются для повышения ее срока службы за счет обеспечения нормальных условий эксплуатации. К средствам очистки ленты предъявляются требования не только полной ее очистки, но и сохранения обкладки ленты, что обеспечивает длительный срок ее эксплуатации. Применяемые в промышленности средства для очистки конвейерной ленты можно разделить на следующие группы: скребковые, роликовые, щеточные, вибрационные, гидравлические и пневматические, комбинированные (см. Рис. 20).

Рис 20 Конструктивные схемы устройств для очистки конвейерной ленты

В данном разделе полной версии статьи приводится описание конструкции устройств для очистки конвейерной ленты показанных на Рис. 20

Загрузочное устройство, которым снабжается конвейер, необходимо для обеспечения постоянного направленного поступления транспортируемого материала на его ленту в процессе ее движения. Материал должен поступать на конвейерную ленту равномерно по ее длине, не образуя пропусков и завалов, центрировано по ее ширине, и при этом, не оказывать увеличенного динамического воздействия на ленту. Для загрузки конвейера сыпучим материалом состоящего из однородной мелкой или средней фракции применяются бункеры, представляющие собой сварной бак без дна с наклонными стенками, который устанавливается над транспортной лентой и крепится на раме (жестко, или на виброопорах) в начале конвейера (см. Рис. 21)

Рис 21 Общий вид загрузочного бункера ленточного конвейера

Для стабильной работы ленточного конвейера загрузочный бункер должен обеспечивать постоянное по объему истечение сыпучего материала из выпускного отверстия и его равномерное расположение по ширине ленты. Стабильное истечение сыпучего материала из выпускного отверстия бункера обеспечивается при постоянной величине давления вышестоящих слоем материала на истекающие слои, что обеспечивается при выполнении боковых стенок бункера под углом 〖30〗^0 градусов к горизонту (см. работу [3]). В процессе работы бункера, особенно при транспортировании плохо сыпучих и влажных материалов, может иметь место существенное ухудшения истечения материала и даже его полное зависание за счет образования в бункере так называемых сводов. Для предотвращения сводообразования бункеры оснащаются побудителями сыпучих материалов, которые бывают следующих типов:

– механические,

– ибрационные,

– аэрационные (пневматические)

Механические побудители (ворошители) выполняются в виде горизонтально, или вертикально расположенного в нижней части бункера вала с лопатками различной формы, которые, вращааясь, вместе с валом осуществляют перемешивание, или разрыхление сыпучего материала, уменьшая при этом силы сцепления между его отдельными частицами. Наиболее часто применяемые типы ворошителей показаны на Рис 22.

Рис. 22 Наиболее часто применяемые типы ворошителей

Лопасти ворошителя устанавливаются друг относительно друга с таким шагом и наклоном, чтобы каждая последующая лопасть следуя за предыдущей производила срез массы материала, разрушая при этом сцепление между его соседними частицами, и таким образом приводила материал в состояние стабильной сыпучести. Ворошитель расположенный в нижней части бункера должен постоянно вращаться, поскольку, находясь в неподвижном состоянии он является преградой потоку материала истекающего из его выпускного отверстия и способствует сводообразованию. Для выполнения эффективного рыхления сыпучего материала лопасти должны иметь минимальную толщину, а расстояние между ними должно быть в 2 – 3 раза меньше размера выпускного отверстия бункера.

В полной версии статьи приводятся примеры конструктивного

исполнения основных типов побудителей сыпучего

материала с описание их работы (см. Рис. в таб.)

Для снижения динамических нагрузок возникающих при поступлении сыпучего материала из бункера на ленту в конструкцию конвейера вводятся дополнительные конструктивные элементы и прежде всего промежуточные лотки, которые устанавливаются между разгрузочным отверстием бункера и лентой конвейера.

В полной версии статьи приведены примеры конструктивного исполнения лотков устанавливаемых между бункераом и лентой конвейера,

а также механизма встраиваемого в бункер с

описанием их работы (см. Рис. в таб.)

Бункеры, имеющие большую емкость, для удобства заполнения их сыпучим материалом, как правило, располагаются на некотором расстоянии от конвейера и соединяются с ним посредствам питателя, осуществляющего равномерную дозированную подачу материала, при этом, в совокупности они образуют загрузочную станцию, конструкция которой показана на Рис 31.

Рис 31 Конструкция загрузочной станции для сыпучего материала

Она содержит раму 1, на которой установлен бункер 2 с загрузочным люком 3 и приводным механизмом ворошения, лестницу 4, подставку 5 на которой смонтирован шнековый питатель 6 с приводом 7, в корпусе 9 которого размещен шнек 8, осуществляющий подачу сыпучего материала на ленточный конвейер 10. Привод 7 шнекового питателя 6 выполнен в виде планетарного мотор – редуктора. Привод механизма ворошения состоит из установленного на кронштейне 11 электродвигателя 12, посредствам муфты 13, соединенного с червячным редуктором 14, выходной вал которого с помощью муфты 15, через промежуточный вал 16, установленный на подшипниках скольжения в буксе 17, закрепленной на крышке бункера 2 связан с ворошителем. Ворошитель представляет собою сварную конструкцию, состоящую из вертикально расположенной в центре бункера 2 штанги 19 с приваренными к ней горизонтальными стержнями 20, несущими ворошильные планки 21. В нижней части бункера 2 расположено разгрузочное окно, к которому посредствам фланцевого соединения крепится выходной патрубок, который посредствам гибкого гофрированного патрубка соединен с загрузочным окном в корпусе 9 шнекового питателя 6.

Подача сыпучего материала на конвейер осуществляется загрузочной станцией следующим образом. Сыпучий материал загружается в бункер 2 через встроенное в его крышку окно 3 например, ковшовым или скребковым конвейером. После этого для исключения сводообразования и зависания вида сыпучего материала в бункере сразу, или через определенный промежуток, времени включается привод механизма ворошения, в результате чего вертикальная штанга 19 с горизонтальными стержнями 20 снабженными ворошильными планками 21, начинает вращаться, что способствует улучшению условий истечения материала из бункера, который попадает в загрузочное окно в корпусе 9 шнекового питателя 6, и захватываясь шнеком 8, перемещается к разгрузочному окну выполненному в его корпусе 9, из которого попадает на ленту конвейера 10.

Рис 32 Конструктивные схемы питателей для подачи сыпучего материала.

Питатели, применяемые для объемной дозированной подачи сыпучего материала из бункера на ленточный конвейер, бывают следующих видов, ленточные, пластинчатые, барабанные, шнековые, тарельчатые, маятниковые, лотковые, плунжерные, вибрационные, пневматические. На Рис 32 показаны конструктивные схемы перечисленных питателей.

Ленточный питатель предназначен для подачи сыпучих, пластичных и мелкокусковых материалов. Он состоит из бункера 1 с заслонкой 2, ленточного транспортера 3 и лотка 4 (см. Рис 32а). Подача сыпучего материала 5 находящегося в бункере 1 осуществляется движущейся в горизонтальном направлении конвейерной лентой, при этом производительность питателя регулируется положением заслонки 2 и скоростью ленточного конвейера 3.

Пластинчатый питатель применяется для подачи крупнокускового сыпучего материала. Он имеет такую же конструктивную схему, как и ленточный питатель, но вместо ленточного конвейера он снабжен пластинчатым конвейером.

Барабанный или шлюзовый питатель предназначен для подачи и дозирования порошкообраз

| AGI

Перейти к основному содержанию

Перейти к основному содержанию- Товары

- обзор

- Место хранения

- Бункеры для зерна

- Бункеры на болтах

- Бункеры

- Бункеры с гладкими стенками

- Временное хранилище

- Разгрузки и развертки

- Резервуары для воды

- Топливные баки

- Плоские складские здания

- аксессуары

- кондиционирование

- Сушилки смешанного потока

- Вентиляторы и обогреватели

- проветривание

- Airaugers

- Полы с аэрацией

- Вентиляционные и вытяжные

- перемешивание

- Портативная обработка

- Шнеки

- Конвейеры

- Зерновые Vacs

- Почтовые удары

- Обработчики семян

- аксессуары

- Постоянное обращение

- Ковшовые элеваторы

- Цепные конвейеры

- Ленточные конвейеры

- Закрытые ленточные конвейеры

- Дистрибьюторы

- Обработка кормов

- Шнековые питатели и конвейеры

- Носики и соединения

- сооружения

- Цельнометаллические здания

- Плоские складские здания

- Башни

- Дефиле

- Стремянки

- обработка

- Пакетные блендеры

- Массовые весы

- Блендеры со снижением веса

- Вертикальные блендеры

- Системы микродозирования

- Смесители

- фрезерование

- Технология

- Контроллеры

- Мониторинг опасностей

- Мониторинг и автоматизация

- Решения для отбора проб

- Бренды

- обзор

- AGI AUGERS

- AIRLANCO

- Batco

- AGI BRASIL

- BROWNIE

- CMC

- DANMARE

- Ezee-DRY

- AGI FANS

Ленточный конвейер

Описание

Тип ленточных конвейеров используется для транспортировки различных материалов на относительно короткие расстояния как по горизонтали, так и под уклоном, угол которого в исключительных случаях не превышает 21-23 °. Материал может быть практически любого размера, сухой или влажный, но в последнем случае необходимо знать содержание влаги и принимать во внимание при расчете таких установок. Обычно лента поддерживается через равные промежутки времени желобными роликами на несущей стороне, в то время как для возвратной стороны требуется несколько плоских роликов.

Конвейерная лента, предназначенная для конкретной службы, обычно покрыта резиной, причем верхняя или изнашиваемая сторона во многих случаях дополнительно усилена дополнительной толщиной резины «протектора», которая может доходить или не доходить до внешнего края ремня, в то время как нижняя сторона или сторона шкива имеет только тонкий слой для защиты утки. Утка для конвейерной ленты обычно весит от 28 до 42 унций, а слои от 3 до 8 в зависимости от факторов, таких как длина конвейера, ширина ленты, размер головных и хвостовых шкивов, а также веса и характера обрабатываемого материала.

Опоры для конвейеров обычно представляют собой деревянные или стальные продольные элементы, должным образом опирающиеся на изгибы и скрепленные в боковом направлении, чтобы правильно поддерживать соосность как желоба, так и возвратных роликов.

Конвейеры — это дешевый, быстрый и непрерывный способ транспортировки материала, который при правильной конструкции обеспечивает длительный срок службы. Дополнительные данные предоставляются по запросу.

Таблица пропускной способности небольшого ленточного конвейера

Ленточный конвейер концентратора

Хорошо спроектированная конвейерная система концентратора сделает эту проблему транспортировки руды очень простой.

Хорошо спроектированная конвейерная система концентратора сделает эту проблему транспортировки руды очень простой.

Но, как и в случае с любым механическим оборудованием, есть несколько руководящих принципов, которым необходимо следовать, чтобы поддерживать эффективность конвейерных систем.

Итак, в следующей главе мы обсудим различные конвейеры. Их компоненты и некоторые операционные навыки, необходимые для эффективного управления ими.

Преимущества конвейера заключаются в том, что он использует меньшую выходную энергию для вращения гибкой ленты, требует минимального обслуживания, имеет низкую начальную стоимость и доставляет руду с постоянным потоком.Последнее является требованием некоторых процессов, связанных с добычей полезных ископаемых.

Для начала рассмотрим три разные конвейерные системы, начиная с самой простой. Основными составляющими конвейера являются РАМА и КРОВАТЬ, ХОЛОДИЛЬНИКИ.

Ролики катятся вместе с лентой, чтобы уменьшить сопротивление конвейерной ленты, с которым приводному двигателю придется тянуть.

ГОЛОВНОЙ ШКИВ. Обычно, но не всегда, это шкив, к которому прикреплен привод.Поворотный шкив притянет к себе конвейер. Он размещается на разгрузочном конце конвейера.

ВОЗВРАТНЫЕ ХОЛОДИЛЬНИКИ, они поддерживают ремень для возвратной части цикла ремня.

ХВОСТОВЫЙ ШКИВ. На этом простом конвейере хвостовой шкив регулируется для обеспечения выравнивания и натяжения ленты.

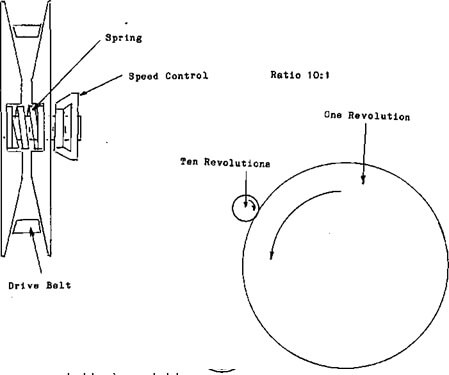

ПРИВОД, прикрепленный к головному шкиву, состоит из ДВИГАТЕЛЯ, РЕДУКТОРА ПЕРЕДАЧИ и ПРИВОДНЫХ РЕМНЕЙ или ЦЕПЕЙ.

Зубчатый редуктор, кстати, снижает число оборотов в минуту, с которыми вращается главный шкив.

РЕМЕНЬ. Это гибкая поверхность, обычно состоящая из чередующихся слоев резины и корда. Шнур может быть из другого материала и включен в конструкцию для предотвращения растяжения и / или разрыва ремня.

Второй конвейер, который я хотел бы описать, имеет все компоненты первого, плюс несколько собственных.

Наиболее заметными отличиями являются длина, размер и скорость.Поскольку этот конвейер имеет эти отличия, в конструкцию пришлось учесть эти изменения.

Работа ленточного конвейера

Как и все остальное, на каждой шахте есть свои проблемы с характеристиками обработки руды. Иногда руда бывает очень влажной и липкой. Это может означать использование СИЛОВОЙ ЩЕТКИ и РОЛИКОВ ДЛЯ РАЗБИВКИ, чтобы грязь не сбивалась с поверхности ремня. Проблема может быть в пыли, какой бы она ни была, для ее решения было разработано оборудование.

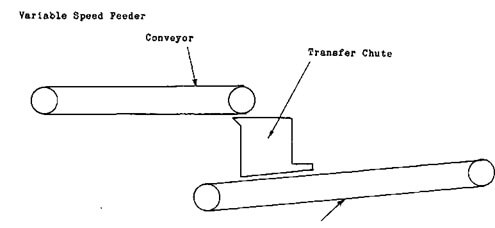

Вместо того, чтобы описывать отдельные конвейеры, как я, я думаю, нам следует перейти к системам, которые используют два или более конвейера в ЦЕПИ.

На современных мельницах нет ничего необычного в том, что два конвейера подаются на один конвейер. Также нормально, если одна единица оборудования питает одну или две другие единицы оборудования. Когда это происходит, транспортная система, необходимая для стабильной контролируемой доставки руды, может быть довольно сложной.

Работа конвейерной ленты

Чтобы оборудование было как можно более универсальным, вы должны иметь возможность регулировать скорость подачи. Если вы помните, раньше, когда мы обсуждали питатели, я говорил, что вы можете контролировать тоннаж, увеличивая или уменьшая объем руды или скорость ее движения.Когда вы имеете дело с конвейерами, вам довольно хорошо приходится контролировать скорость. Это будет сделано путем изменения скорости электродвигателя, приводящего ремень, или путем изменения передаточного числа в РЕДУКТОРЕ ПЕРЕДАЧИ. Самая простая форма зубчатого редуктора — это маленькая шестерня, приводящая в движение большую шестерню. На каждый оборот более крупная передача заставляет маленького двигаться дальше, чтобы не отставать. Если передаточное число составляет 10: 1

Это означает, что маленькой шестеренке нужно будет сделать десять оборотов, чтобы сделать один оборот на один оборот большой.В некоторых редукторах это соотношение может быть изменено.

По возможности скорость любого ОБОРУДОВАНИЯ С ПЕРЕМЕННОЙ СКОРОСТЬЮ должна быть снижена до нуля перед его запуском. Это поможет устранить стресс и напряжение при запуске.

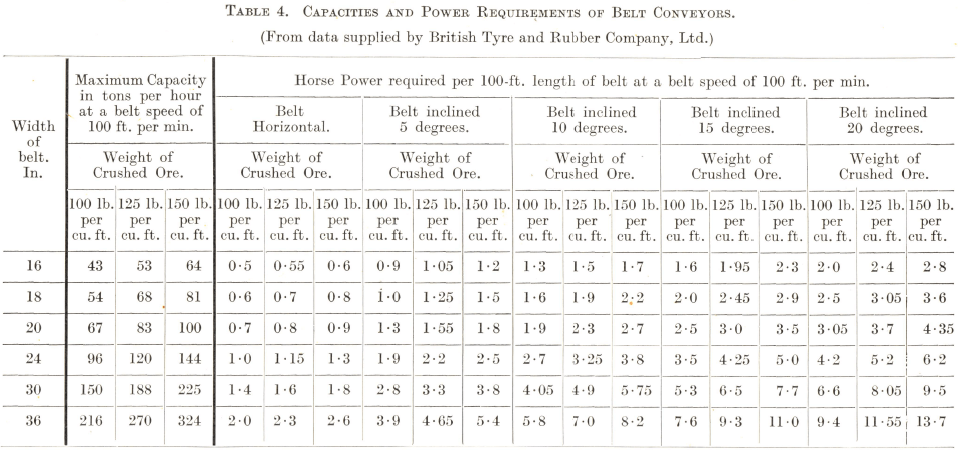

Ленточные конвейеры

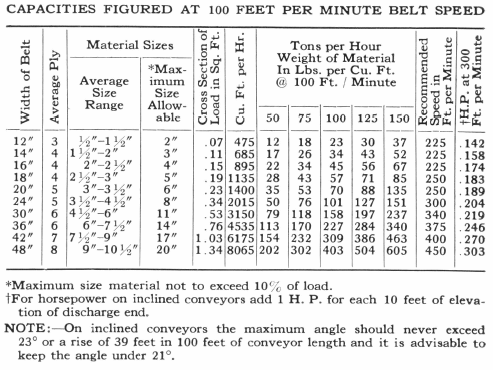

Ленточные конвейеры, используемые для транспортировки руды на дробильном заводе, обычно работают со скоростью от 100 до 200 футов в минуту. и варьироваться по ширине от 16 до 36 дюймов в зависимости от обрабатываемой грузоподъемности. Их мощность и требования к мощности приведены в таблице 4.

Лента не должна двигаться под углом больше 22 °, так как руда имеет тенденцию откатываться назад на более крутом склоне.

Приведенные выше цифры основаны на стандартной конструкции для тяжелых конвейеров. Они рассчитаны для скорости ленты 100 футов в минуту; для более быстрого перемещения необходимо увеличивать грузоподъемность и мощность прямо пропорционально скорости ленты. Обычно скорость движения ленты составляет около 200 футов в минуту, и в этом случае значения в таблице должны быть удвоены.Требования к мощности даны для 100 футов. длина ремня; для большей или меньшей длины цифры должны быть увеличены или уменьшены соответственно прямо пропорционально длине ремня в футах, измеренной от центра головки до центра хвостового шкива. Показатели грузоподъемности остаются постоянными независимо от длины конвейера, в зависимости от расстояния между нижними краями двух губок в конце обратного хода, когда они открыты до максимальной степени; это расстояние составляет примерно полдюйма в зависимости от размера используемых коленчатых пластин, при этом любая более тонкая регулировка выполняется путем размещения регулировочных шайб (242) за кулисным блоком (240).Однако в некоторых моделях дробилок последняя регулировка выполняется с помощью конического клина, расположенного за кулачковым блоком, который можно перемещать вверх или вниз, поворачивая гайку на болте, который поддерживает его. Поверхности обеих губок защищены от износа вкладышами из марганцевой стали.

.Ленточные конвейеры| TAKRAF

Ленточные конвейеры, подходящие для различных областей применения

Наши конвейеры могут иметь длину от коротких расстояний до примерно 20 км за один пролет. Типичные области применения ленточных конвейеров:

- Стрелковые конвейеры / промежуточные конвейеры в складских машинах, в системах горных машин и в судовых погрузочно-разгрузочных установках

- Ленточные питатели / подающие конвейеры для разгрузки бункера

- Внутрипроизводственные конвейеры

- Наземные конвейеры ( стационарный и сдвигающийся) с горизонтальными изгибами или без них

Производительность конвейера может варьироваться от примерно 100 т / ч для различных погрузочно-разгрузочных работ до 50 000 т / ч для обработки вскрышных пород в крупных горных выработках.

Разработано с учетом индивидуальных требований проекта

Поскольку каждое приложение на объекте предъявляет различные требования к конструкции системы ленточных конвейеров, TAKRAF может посоветовать и помочь вам в выборе наиболее подходящего конвейерного решения для вашего конкретного применения. Используя наш значительный опыт в транспортировке сыпучих материалов, мы можем предвидеть потенциальные проблемы и преодолевать их, создавая наш продукт специально для ваших нужд и требований на месте.

Совместимость систем обработки материалов

Мы разрабатываем и устанавливаем системы обработки сыпучих материалов для различных областей применения, товаров и стран около 100 лет — это можно увидеть в нашем выдающемся списке довольных клиентов по всему миру.

Наше позиционирование в качестве поставщика комплексных систем погрузочно-разгрузочных работ позволяет нам проектировать и устанавливать ленточные конвейеры, которые легко интегрируются в сложные системы погрузочно-разгрузочных работ на горнодобывающих предприятиях, включая ковшовые экскаваторы (BWE), дробильные установки и шахтные дробильные установки (IPCC) решения.Наши решения для транспортировки также хорошо интегрируются с решениями для последующей обработки материалов, включая наземные конвейеры, все складское оборудование, а также все логистические решения в портах.

.Ленточные конвейеры| TENOVA

Ленточные конвейеры, подходящие для различных областей применения

Наши конвейеры могут иметь длину от коротких расстояний до примерно 20 км за один пролет. Типичные области применения ленточных конвейеров:

- Стрелковые конвейеры / промежуточные конвейеры в складских машинах, в системах горных машин и в судовых погрузочно-разгрузочных установках

- Ленточные питатели / подающие конвейеры для разгрузки бункера

- Внутрипроизводственные конвейеры

- Наземные конвейеры ( стационарный и сдвигающийся) с горизонтальными изгибами или без них

Производительность конвейера может варьироваться от примерно 100 т / ч для различных погрузочно-разгрузочных работ до 50 000 т / ч для обработки вскрышных пород в крупных горных выработках.

Разработано с учетом индивидуальных требований проекта

Поскольку каждое приложение на объекте предъявляет различные требования к конструкции системы ленточных конвейеров, TAKRAF может посоветовать и помочь вам в выборе наиболее подходящего конвейерного решения для вашего конкретного применения. Используя наш значительный опыт в транспортировке сыпучих материалов, мы можем предвидеть потенциальные проблемы и преодолевать их, создавая наш продукт специально для ваших нужд и требований на месте.

Совместимость систем обработки материалов

Мы разрабатываем и устанавливаем системы обработки сыпучих материалов для различных областей применения, товаров и стран около 100 лет — это можно увидеть в нашем выдающемся списке довольных клиентов по всему миру.

Наше позиционирование в качестве поставщика комплексных систем погрузочно-разгрузочных работ позволяет нам проектировать и устанавливать ленточные конвейеры, которые легко интегрируются в сложные системы погрузочно-разгрузочных работ на горнодобывающих предприятиях, включая ковшовые экскаваторы (BWE), дробильные установки и шахтные дробильные установки (IPCC) решения.Наши решения для транспортировки также хорошо интегрируются с решениями для последующей обработки материалов, включая наземные конвейеры, все складское оборудование, а также все логистические решения в портах.

.