Температура плавления металлов. Самый тугоплавкий и легкоплавкий металл

Поделиться:

Температура плавления металлов. Самый тугоплавкий и легкоплавкий металл

11.10.2019

Почти все металлы при нормальных условиях представляют собой твердые вещества. Но при определенных температурах они могут изменять свое агрегатное состояние и становиться жидкими. Давайте узнаем, какая температура плавления металла самая высокая? Какая самая низкая?

Температура плавления металлов

Большая часть элементов периодической таблицы относится к металлам. В настоящее время их насчитывается примерно 96. Всем им необходимы разные условия, чтобы превратиться в жидкость. Порог нагревания твердых кристаллических веществ, превысив который они становятся жидкими, называется температурой плавления. У металлов она колеблется в пределах нескольких тысяч градусов. Многие из них переходят в жидкость при относительно большом нагревании.

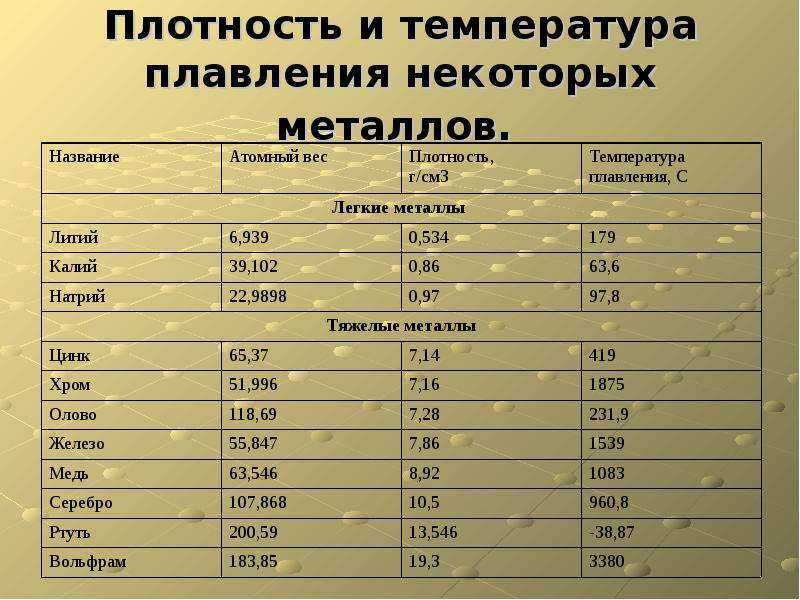

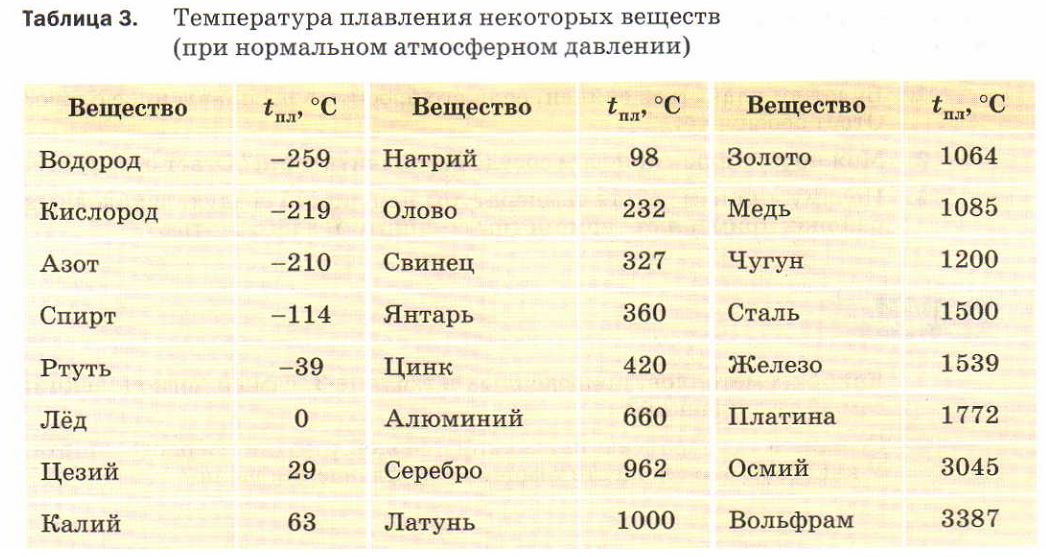

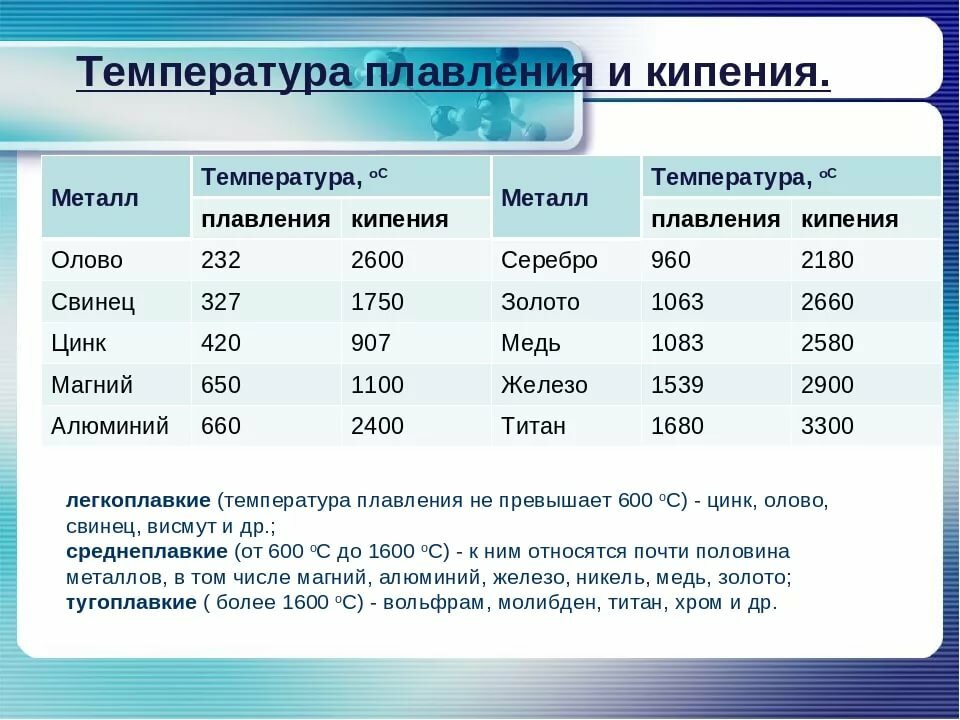

Самые низкие и высокие температуры плавления металлов представлены в таблице:

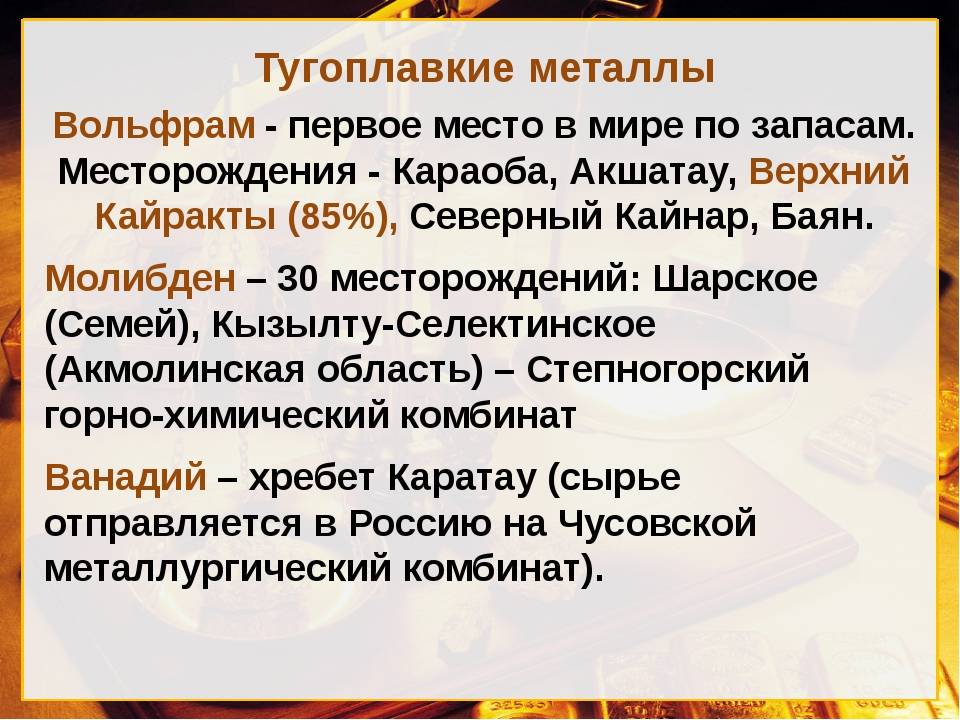

Вольфрам

Самая высокая температура плавления — у металла вольфрама. Выше него по этому показателю стоит только неметалл углерод. Вольфрам представляет собой светло-серое блестящее вещество, очень плотное и тяжелое.

Ртуть

Интересно, что кипит металл при нагревании до 356,73 °C, а это намного выше температуры его плавления. Имеет серебристо-белый цвет и ярко выраженный блеск. Она испаряется уже при комнатных условиях, конденсируясь в небольшие шарики. Металл очень токсичен. Он способен накапливается во внутренних органах человека, вызывая болезни головного мозга, селезенки, почек и печени. Ртуть – один из семи первых металлов, о которых узнал человек. В Средние века она считалась главным алхимическим элементом. Несмотря на ядовитость, когда-то ее применяли в медицине в составе зубных пломб, а также как лекарство от сифилиса. Сейчас ртуть почти полностью исключили из медицинских препаратов, но широко используют ее в измерительных приборах (барометрах, манометрах), для изготовления ламп, переключателей, дверных звонков.

Интересно, что кипит металл при нагревании до 356,73 °C, а это намного выше температуры его плавления. Имеет серебристо-белый цвет и ярко выраженный блеск. Она испаряется уже при комнатных условиях, конденсируясь в небольшие шарики. Металл очень токсичен. Он способен накапливается во внутренних органах человека, вызывая болезни головного мозга, селезенки, почек и печени. Ртуть – один из семи первых металлов, о которых узнал человек. В Средние века она считалась главным алхимическим элементом. Несмотря на ядовитость, когда-то ее применяли в медицине в составе зубных пломб, а также как лекарство от сифилиса. Сейчас ртуть почти полностью исключили из медицинских препаратов, но широко используют ее в измерительных приборах (барометрах, манометрах), для изготовления ламп, переключателей, дверных звонков.

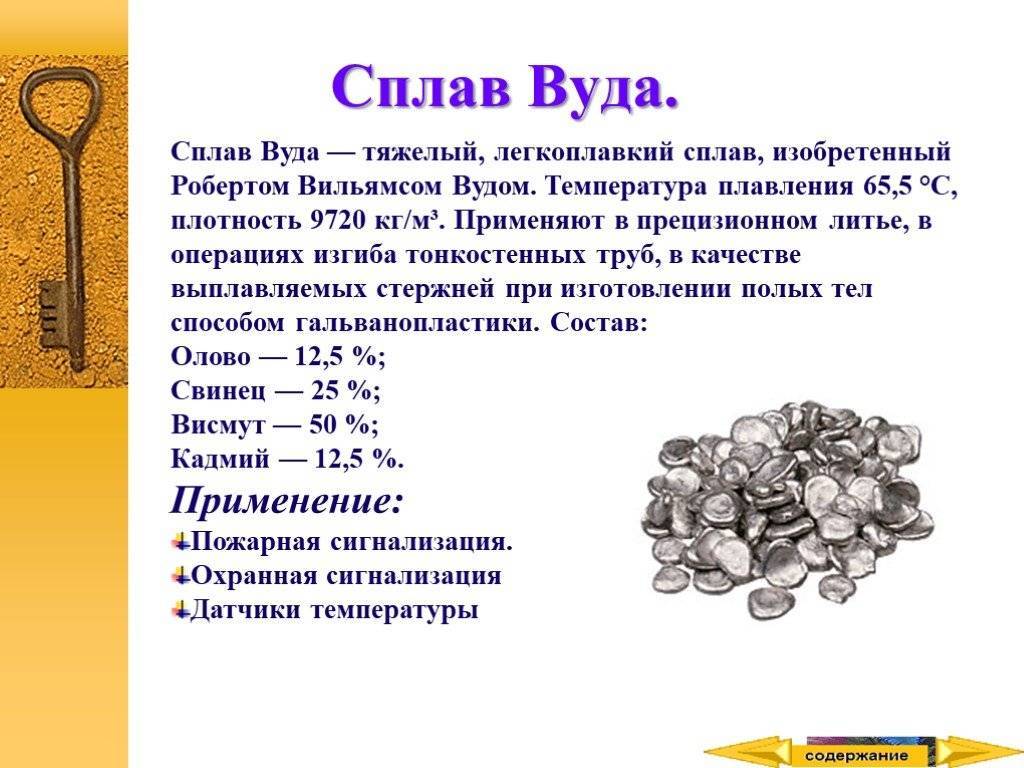

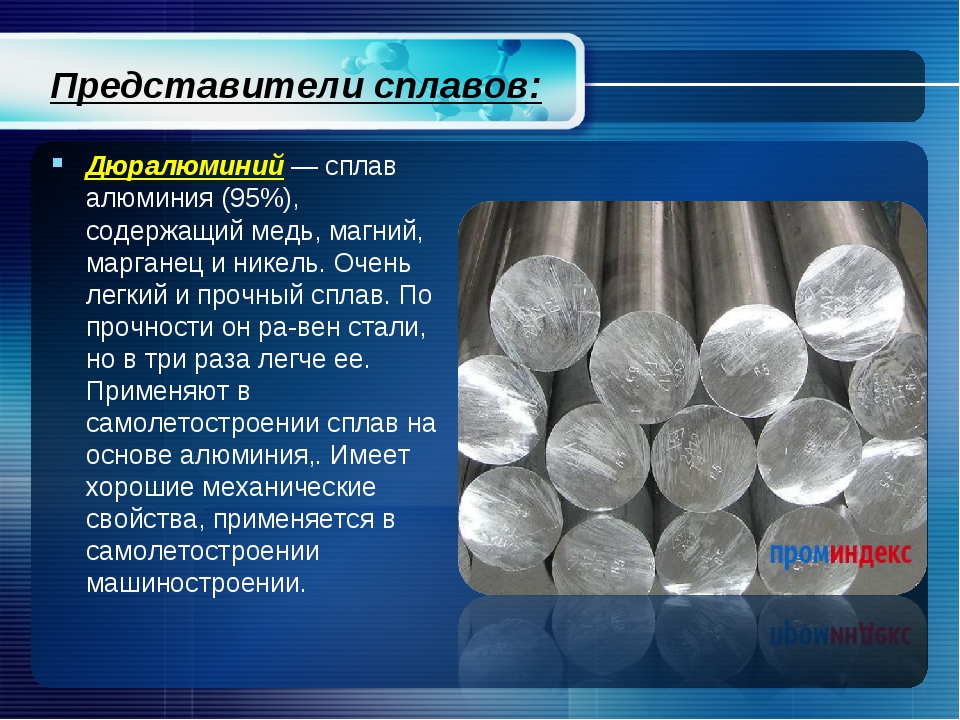

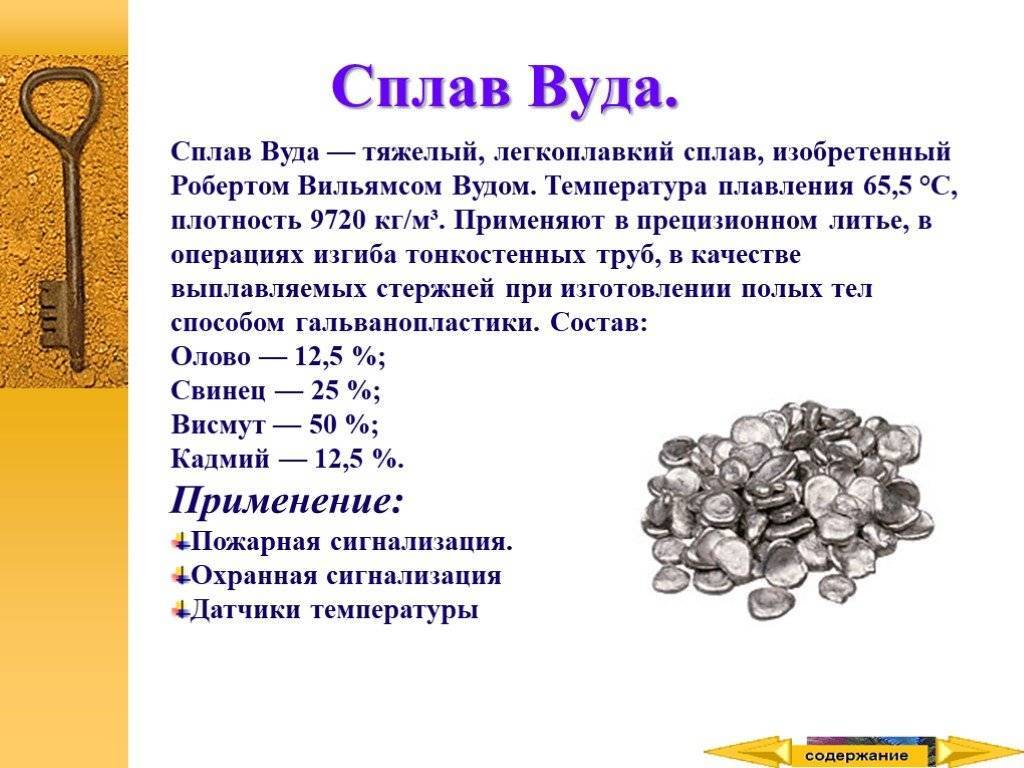

Сплавы

Чтобы изменить свойства того или иного металла, его сплавляют с другими веществами. Так, он может не только приобрести большую плотность, прочность, но и снизить или повысить температуру плавления. Сплав может состоять из двух или больше химических элементов, но хотя бы один из них должен быть металлом. Такие «смеси» очень часто используют в промышленности, ведь они позволяют получить именно те качества материалов, которые необходимы.

Сплав может состоять из двух или больше химических элементов, но хотя бы один из них должен быть металлом. Такие «смеси» очень часто используют в промышленности, ведь они позволяют получить именно те качества материалов, которые необходимы.

Температура плавления металлов и сплавов зависит от чистоты первых, а также от пропорций и состава вторых. Для получения легкоплавких сплавов чаще всего используют свинец, ртуть, таллий, олово, кадмий, индий. Те, в составе которых находится ртуть, называются амальгамами. Соединение натрия, калия и цезия в соотношении 12%/47%/41% становится жидкостью уже при минус 78 °C , амальгама ртути и таллия — при минус 61°C. Самым тугоплавким материалом является сплав тантала и карбидов гафния в пропорциях 1:1 с температурой плавления 4115 °C.

Источник: syl.ru

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Рейтинг статьи:

Просмотров: 1429

Поделиться:

Теги

История (1) Ковка (1039) Самоделки (1) Сварка (1008)

Еще

Температура плавления металлов.

Самый тугоплавкий и легкоплавкий металл :: SYL.ru

Самый тугоплавкий и легкоплавкий металл :: SYL.ru

Дёшево и эффективно. Как убрать запах из бачка унитаза

Внимание на карманы: как носить джинсы-фермеры

Не забудьте сыр: готовим яичную пиццу

В стиле 70-х, ярких цветов, экологичные: какие очки будут в моде в 2023 году

Никакой громкой музыки: как безопасно провести вечеринку во время беременности

До смешного просто: рецепт сахарных чипсов с корицей

Мини-платье, ботильоны: с чем носить модную плюшевую шубку

Аксессуары для волос 2023: какие украшения будут в тренде

Получится намного вкуснее: кулинарные уловки и лайфхаки по запеканию картошки

Трендовые тенденции и особенности сумок через плечо — главного хита 2023 года

Автор

Почти все металлы при нормальных условиях представляют собой твердые вещества. Но при определенных температурах они могут изменять свое агрегатное состояние и становиться жидкими. Давайте узнаем, какая температура плавления металла самая высокая? Какая самая низкая?

Но при определенных температурах они могут изменять свое агрегатное состояние и становиться жидкими. Давайте узнаем, какая температура плавления металла самая высокая? Какая самая низкая?

Температура плавления металлов

Большая часть элементов периодической таблицы относится к металлам. В настоящее время их насчитывается примерно 96. Всем им необходимы разные условия, чтобы превратиться в жидкость.

Порог нагревания твердых кристаллических веществ, превысив который они становятся жидкими, называется температурой плавления. У металлов она колеблется в пределах нескольких тысяч градусов. Многие из них переходят в жидкость при относительно большом нагревании. Благодаря этому они являются распространенным материалом для производства кастрюль, сковородок и других кухонных приборов.

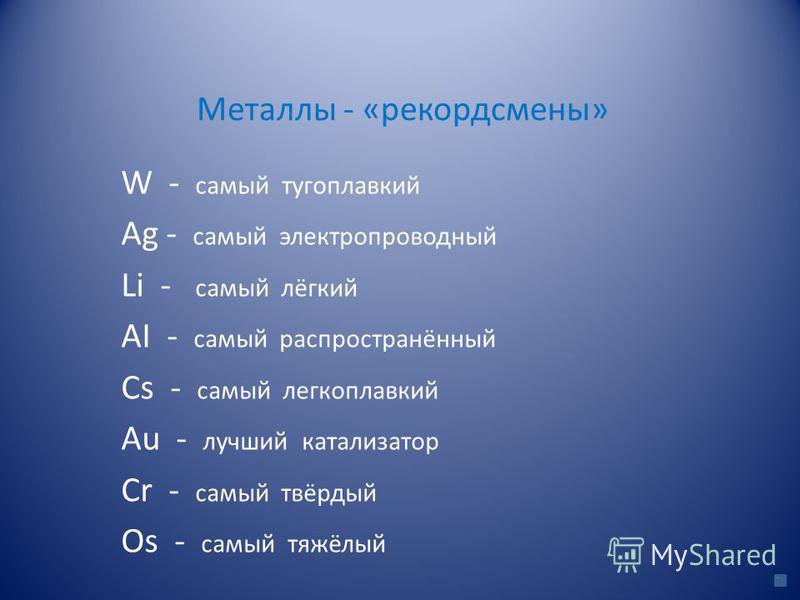

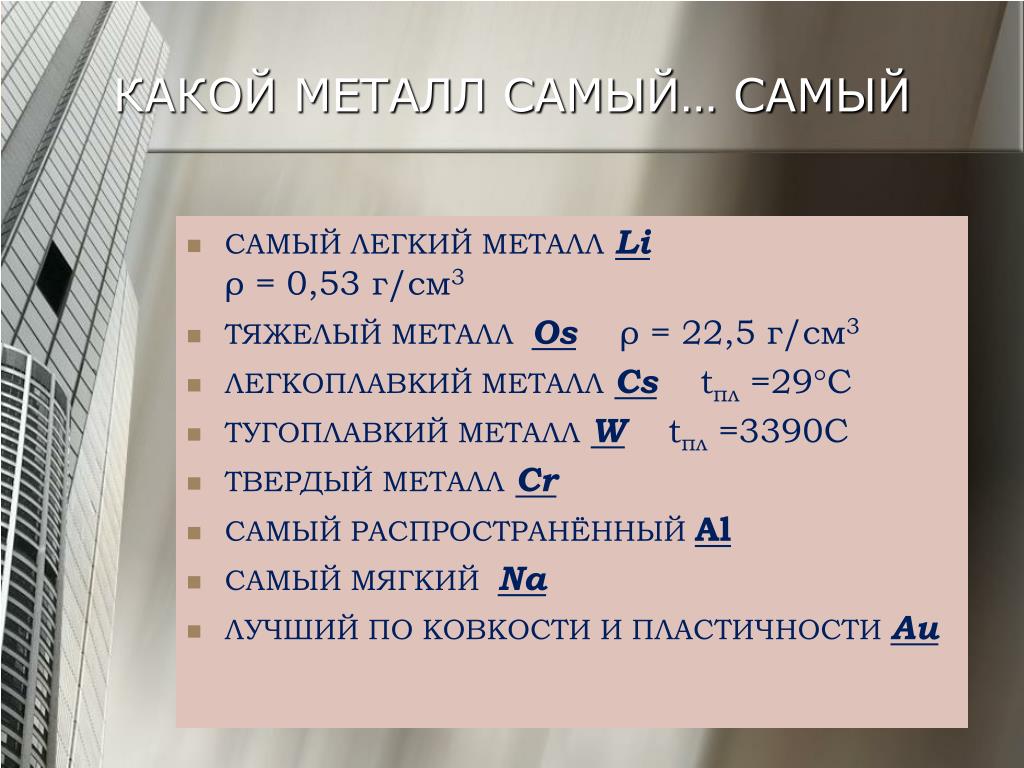

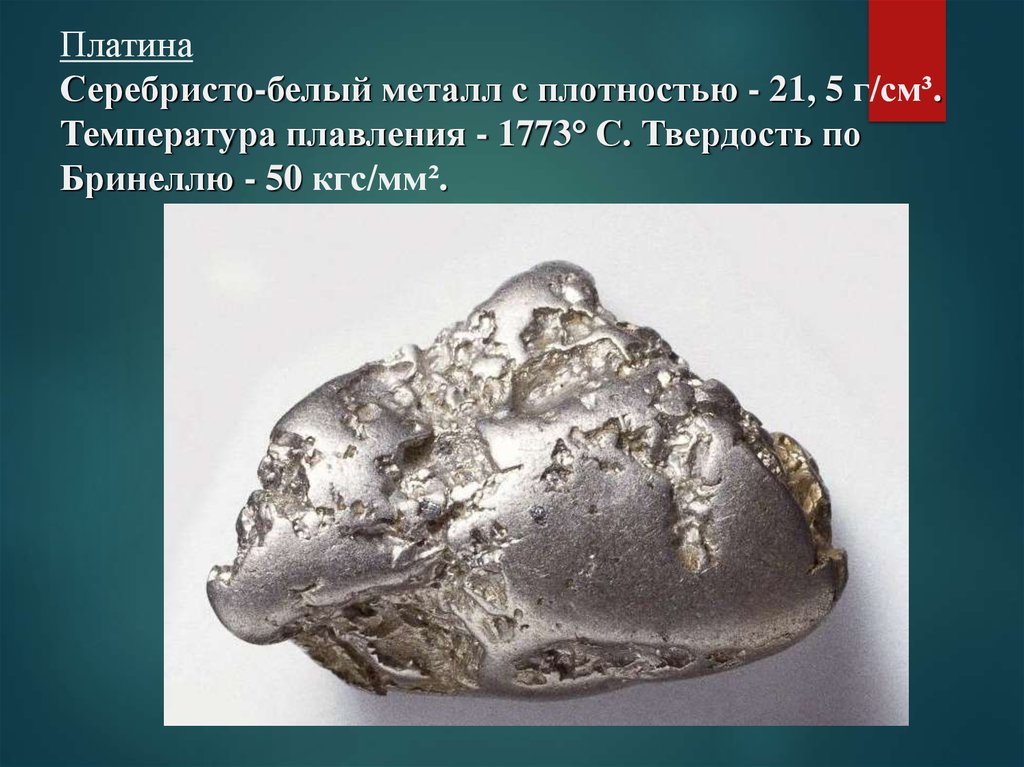

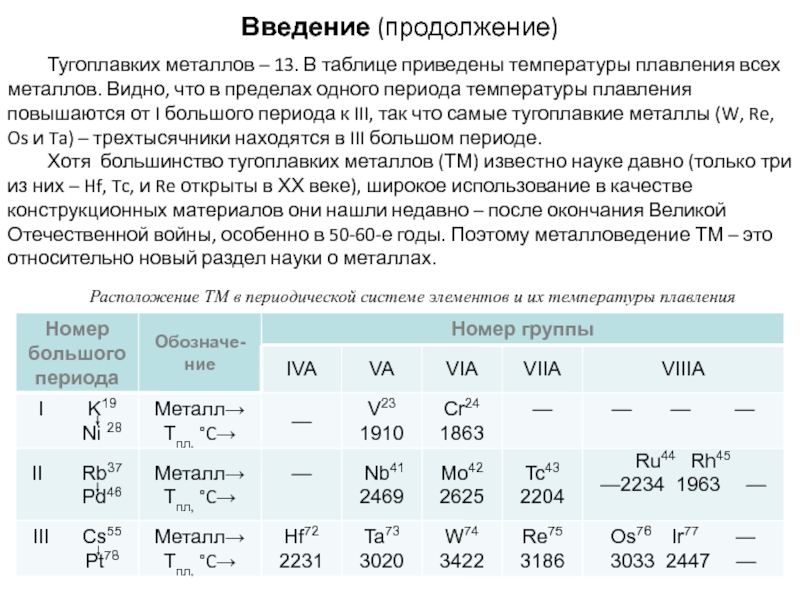

Средние температуры плавления имеют серебро (962 °С), алюминий (660,32 °С), золото (1064,18 °С), никель (1455 °С), платина (1772 °С) и т.д. Выделяют также группу тугоплавких и легкоплавких металлов. Первым, чтобы превратиться в жидкость, нужно больше 2000 градусов Цельсия, вторым – меньше 500 градусов.

Первым, чтобы превратиться в жидкость, нужно больше 2000 градусов Цельсия, вторым – меньше 500 градусов.

К легкоплавким металлам обычно относят олово (232 °C), цинк (419 °C), свинец (327 °C). Однако у некоторых из них температуры могут быть еще ниже. Например, франций и галлий плавятся уже в руке, а цезий можно греть только в ампуле, ведь от кислорода он воспламеняется.

Самые низкие и высокие температуры плавления металлов представлены в таблице:

Тугоплавкие | Легкоплавкие | ||

Вольфрам | 3422 °C | Ртуть | -38,87 °C |

Рений | 3186 °C | Галлий | 26,79 °C |

Тантал | 3017 °C | Франций | 27 °C |

Осмий | 3033 °C | Цезий | 28,5 °C |

Молибден | 2623 °C | Рубидий | 39,31 °C |

Ниобий | 2477 °C | Калий | 63,5 °C |

Иридий | 2466 °C | Натрий | 97,8 °C |

Вольфрам

Самая высокая температура плавления — у металла вольфрама. Выше него по этому показателю стоит только неметалл углерод. Вольфрам представляет собой светло-серое блестящее вещество, очень плотное и тяжелое. Он кипит при 5555 °C, что почти приравнивается к температуре фотосферы Солнца.

Выше него по этому показателю стоит только неметалл углерод. Вольфрам представляет собой светло-серое блестящее вещество, очень плотное и тяжелое. Он кипит при 5555 °C, что почти приравнивается к температуре фотосферы Солнца.

При комнатных условиях он слабо реагирует с кислородом и не подвергается коррозии. Несмотря на свою тугоплавкость, он довольно пластичен и поддается ковке уже при нагревании до 1600 °C. Эти свойства вольфрама используют для нитей накаливания в лампах и кинескопах электродов для сварки. Большую часть добытого металла сплавляют со сталью, чтобы повысить ее прочность и твердость.

Широкое применение вольфрам имеет в военной сфере и технике. Он незаменим для изготовления боеприпасов, брони, двигателей и наиболее важных частей военного транспорта и самолетов. Из него также делают хирургические инструменты, ящики для хранения радиоактивных веществ.

Ртуть

Ртуть — единственный металл, температура плавления которого имеет минусовое значение. К тому же это один из двух химических элементов, простые вещества которых при нормальных условиях, существуют в виде жидкостей. Интересно, что кипит металл при нагревании до 356,73 °C, а это намного выше температуры его плавления.

Интересно, что кипит металл при нагревании до 356,73 °C, а это намного выше температуры его плавления.

Имеет серебристо-белый цвет и ярко выраженный блеск. Она испаряется уже при комнатных условиях, конденсируясь в небольшие шарики. Металл очень токсичен. Он способен накапливается во внутренних органах человека, вызывая болезни головного мозга, селезенки, почек и печени.

Ртуть – один из семи первых металлов, о которых узнал человек. В Средние века она считалась главным алхимическим элементом. Несмотря на ядовитость, когда-то ее применяли в медицине в составе зубных пломб, а также как лекарство от сифилиса. Сейчас ртуть почти полностью исключили из медицинских препаратов, но широко используют ее в измерительных приборах (барометрах, манометрах), для изготовления ламп, переключателей, дверных звонков.

Сплавы

Чтобы изменить свойства того или иного металла, его сплавляют с другими веществами. Так, он может не только приобрести большую плотность, прочность, но и снизить или повысить температуру плавления.

Сплав может состоять из двух или больше химических элементов, но хотя бы один из них должен быть металлом. Такие «смеси» очень часто используют в промышленности, ведь они позволяют получить именно те качества материалов, которые необходимы.

Температура плавления металлов и сплавов зависит от чистоты первых, а также от пропорций и состава вторых. Для получения легкоплавких сплавов чаще всего используют свинец, ртуть, таллий, олово, кадмий, индий. Те, в составе которых находится ртуть, называются амальгамами. Соединение натрия, калия и цезия в соотношении 12%/47%/41% становится жидкостью уже при минус 78 °C , амальгама ртути и таллия — при минус 61°C. Самым тугоплавким материалом является сплав тантала и карбидов гафния в пропорциях 1:1 с температурой плавления 4115 °C.

Похожие статьи

- Какой самый тугоплавкий металл: название и свойства

Характеристика металлов и области применения

Характеристика металлов и области применения- Твердый сплав. Марки, характеристики, применение. Твердосплавный инструмент

- Благородные металлы: виды, список, свойства, добыча и обработка

- Какой металл самый легкий? Его свойства и особенности

- Чем металлы отличаются от неметаллов — особенности, свойства и характеристики

- Что такое легированная сталь — состав, свойства, марки, ГОСТ, назначение, обработка

Также читайте

Определить следующие свойства металла

Металлы представляют собой прочный материал, обычно твердый, сверкающий, пластичный, гибкий, легкоплавкий, жесткий и легкоплавкий, обладающий высокой электро- и теплопроводностью. Металлы регулярно используются в строительной отрасли из-за их долговечности и солидарности для придания формы конструкционным элементам, трубопроводам, облицовочным материалам и другим компонентам. Сталь представляет собой композит из железа и различных компонентов, по большей части из углерода, который обладает высокой эластичностью (прочность на растяжение) и относительно низкой стоимостью и используется для конструкционных и различных применений в строительной отрасли. Важные переменные включают плавкость, жесткость и пластичность, которые определяют срок службы конструкции.

Металлы регулярно используются в строительной отрасли из-за их долговечности и солидарности для придания формы конструкционным элементам, трубопроводам, облицовочным материалам и другим компонентам. Сталь представляет собой композит из железа и различных компонентов, по большей части из углерода, который обладает высокой эластичностью (прочность на растяжение) и относительно низкой стоимостью и используется для конструкционных и различных применений в строительной отрасли. Важные переменные включают плавкость, жесткость и пластичность, которые определяют срок службы конструкции.

(a) Жесткость стали: Металлургический бизнес является одним из крупнейших в мире и имеет важное значение для различных отраслей, таких как строительство, производство и т. д. Сталь широко используется из-за ее качества, однако она также должна соответствовать определенные предпосылки для жесткости, в зависимости от конечного результата, для достижения которого она используется.

Сопротивление металла разносторонней деформации называется его жесткостью металла. Поскольку отклонения, создаваемые рабочими нагрузками во многих изделиях, могут влиять на функциональность компонентов, жесткость материала часто является ограничивающим конструктивным фактором. Жесткость металла очень мало изменяется при легировании различными компонентами. Если стальной стержень сильно провисает под нагрузкой, замена на более прочную легированную сталь ничего не поднимет. Качество будет расширено, но при той же нагрузке балка эквивалентна той же величине. Решение состоит в том, чтобы увеличить поперечный сегмент столба. Жесткость 9Металл 0005 оценивают по модулям упругости при деформации, давлении и сдвиге по коэффициенту Пуассона, а также по объемному модулю упругости.

Поскольку отклонения, создаваемые рабочими нагрузками во многих изделиях, могут влиять на функциональность компонентов, жесткость материала часто является ограничивающим конструктивным фактором. Жесткость металла очень мало изменяется при легировании различными компонентами. Если стальной стержень сильно провисает под нагрузкой, замена на более прочную легированную сталь ничего не поднимет. Качество будет расширено, но при той же нагрузке балка эквивалентна той же величине. Решение состоит в том, чтобы увеличить поперечный сегмент столба. Жесткость 9Металл 0005 оценивают по модулям упругости при деформации, давлении и сдвиге по коэффициенту Пуассона, а также по объемному модулю упругости.

Вся сталь имеет примерно одинаковую жесткость, однако ее качество зависит от используемых легирующих металлов. Нержавеющая сталь бывает более 100 марок, в состав которых входят соединения, например, хрома, кремния, никеля, углерода, азота и марганца, придающие такие свойства, как гибкость, термостойкость, прочность и пластичность. Мартенситные или полуаустенитные стали являются самыми прочными из-за расширения компонентов, например, алюминия, меди и ниобия.

Мартенситные или полуаустенитные стали являются самыми прочными из-за расширения компонентов, например, алюминия, меди и ниобия.

(b) Плавкость стали: Способность эффективно переходить в жидкое состояние при нагревании без химического разрушения/сгорания. Это особенно важно для металлов и полимеров, которые необходимо отливать, формовать или сваривать, и этот тип природы полезен в процессе строительства. Плавкость стального металла, позволяющего сваривать требуемую форму. .Это свойство металла, из-за которого металл становится жидким при нагревании.

Наиболее широко признанный тест, используемый для определения плавкости, заключается в использовании переменного источника тепла, увеличивающегося с относительными количествами. Плавкость материала — это простота, при которой материал может быть сплавлен вместе, или температура или количество тепла, необходимое для разжижения материалов, например, для сварки требуется, как правило, низкая температура размягчения с целью, чтобы при воздействии тепла на соединение, заплата растворится до того, как спаянные материалы расплавятся, например, высокая плавкость. С другой стороны, огнеупорные кирпичи, используемые для облицовки нагревателей, просто размягчаются при чрезвычайно высоких температурах, поэтому имеют низкую плавкость. Материалы, которые сами по себе разжижаются при высоких температурах, называются тугоплавкими. слабоплавкий объект. Плавкий металл и сплав различных металлов, предназначенный для эффективного плавления, в частности, комбинация пяти кусков висмута, трех свинца и двух олова, которая размягчается при температуре ниже температуры кипения воды.

С другой стороны, огнеупорные кирпичи, используемые для облицовки нагревателей, просто размягчаются при чрезвычайно высоких температурах, поэтому имеют низкую плавкость. Материалы, которые сами по себе разжижаются при высоких температурах, называются тугоплавкими. слабоплавкий объект. Плавкий металл и сплав различных металлов, предназначенный для эффективного плавления, в частности, комбинация пяти кусков висмута, трех свинца и двух олова, которая размягчается при температуре ниже температуры кипения воды.

(c) Пластичность стали: Пластичность является важным фактором безопасности для основных проектов. Пластичность является основным фактором безопасности для структурных строительных проектов. Пластичность — это мера способности металла выдерживать растягивающее напряжение, любую силу, которая оттягивает две части объекта друг от друга. Пластичность — это пластическое скручивание, которое происходит в металле из-за такого рода деформации. Под пластичностью действительно подразумевается, что металлическое вещество приспособлено для превращения в тонкую проволоку, не становясь при этом все более уязвимым или все более слабым.

Пластичность особенно важна в металлообработке, так как материалы, которые раскалываются, ломаются или разрушаются под давлением, не могут контролироваться с помощью процедур металлического каркаса, например, ударов, перемещения, волочения или выталкивания. Пластичность стальных материалов может быть сформирована в холодном виде с помощью штамповки или прессования, а хрупкие материалы могут быть отлиты или термоформованы.

Все три свойства, такие как жесткость, плавкость и пластичность стального металла, покажут, насколько они важны для строительных проектов и их важность в нем.

Патент США на компонент газоразрядной лампы Патент (Патент № 3,983,440, выданный 28 сентября 1976 г.) керамическая разрядная трубка, заключенная во внешнюю оболочку.

Известно, что в таких лампах на каждом конце газоразрядной трубки имеется электрод, который служит для передачи электричества от источника питания к разряду и способствует прохождению тока через разряд из-за его электронно-эмиссионных свойств. Такие электроды обычно изготавливаются из вольфрама или других тугоплавких металлов и часто имеют поверхностные покрытия или внутренние включения материалов, излучающих электроны, таких как оксиды или алюминаты щелочноземельных металлов.

Такие электроды обычно изготавливаются из вольфрама или других тугоплавких металлов и часто имеют поверхностные покрытия или внутренние включения материалов, излучающих электроны, таких как оксиды или алюминаты щелочноземельных металлов.

Также известно, что в лампах высокого давления, помимо ртути, может использоваться металлический натрий, так что парциальное давление ртути составляет около 2 атм. а парциальное давление натрия до 1/2 атм. так что первичным излучением является излучение элемента натрия, дающее излучение в основном по обе стороны от резонансных линий на длине волны 589,0 нм. и 589,6 нм, причем резонансные линии частично или полностью поглощаются. Кроме того, известно использование ртути в газоразрядных трубках вместе с галогенидами других металлов, т.е. алюминий, диспрозий, галлий, индий, скандий, натрий, таллий, торий или олово, которые дают характерные добавки к световому потоку лампы сверх излучения, создаваемого ртутью.

В этих лампах на основе ртути и галогенидов металлов ингредиенты добавляются различными способами. Например, соли металлов можно распределять по объему или по весу и вводить в лампу через соединительную трубку, и это можно делать на одной из нескольких стадий обработки лампы после того, как концы дуговой трубки будут загерметизированы и катоды расположены.

Например, соли металлов можно распределять по объему или по весу и вводить в лампу через соединительную трубку, и это можно делать на одной из нескольких стадий обработки лампы после того, как концы дуговой трубки будут загерметизированы и катоды расположены.

Кроме того, в натриевой лампе высокого давления натрий и ртуть вводятся в дуговую трубку по весу или по объему либо по отдельности, либо в виде амальгамы.

Электроды, используемые для этих газоразрядных ламп, обычно изготавливаются одним из двух способов. Один из методов заключается в изготовлении форм и структур из проволоки или листа из вольфрама или вольфрамового сплава и их пропитке или покрытии материалами, излучающими электроны. Другой метод заключается в изготовлении конструкций методом порошковой металлургии с использованием вольфрама и/или других тугоплавких металлов. Излучающие материалы либо наносятся на поверхность, либо включаются в корпус этих структур для использования в газоразрядных лампах.

Это изобретение характеризуется обеспечением конструкции внутри разрядной оболочки, содержащей источник по меньшей мере одного галогена, металла или соли металла и способной высвобождать такое вещество непосредственно или посредством химической реакции в разрядную оболочку при последующей обработке . Высвобождение или химическая реакция могут быть вызваны нагреванием, наличием разряда или действием других материалов, находящихся в разрядном пространстве. Образующиеся вещества могут служить для воздействия на характер разряда, например, как описано выше для натриевых и металлогалогенных газоразрядных ламп высокого давления, или для поглощения загрязняющих или нежелательных газов или паров в разрядном пространстве, или для выполнения обеих этих функций. Если конструкция представляет собой электрод, любая такая функция является дополнением к другой функции конструкции, заключающейся в содействии эмиссии электронов внутри лампы.

Высвобождение или химическая реакция могут быть вызваны нагреванием, наличием разряда или действием других материалов, находящихся в разрядном пространстве. Образующиеся вещества могут служить для воздействия на характер разряда, например, как описано выше для натриевых и металлогалогенных газоразрядных ламп высокого давления, или для поглощения загрязняющих или нежелательных газов или паров в разрядном пространстве, или для выполнения обеих этих функций. Если конструкция представляет собой электрод, любая такая функция является дополнением к другой функции конструкции, заключающейся в содействии эмиссии электронов внутри лампы.

Характерная структура данного изобретения предпочтительно включает носитель или подложку, состоящую из вольфрама или другого тугоплавкого металла, который может быть изготовлен методами порошковой металлургии и который в некоторых случаях может использоваться в качестве электрода для лампы или может использоваться отдельно просто как носитель или подложка для вышеупомянутых исходных материалов веществ, подлежащих введению.

Некоторые материалы, образующие галогены, которые могут использоваться, являются гигроскопичными, например йодистый натрий, а известно, что влага вредна для выделений. Поэтому очень важно защищать такие материалы от естественной атмосферы и/или от атмосферы, сопровождающей процесс изготовления ламп. Это может быть достигнуто соответствующим формированием огнеупорной структуры.

Исходные материалы или добавки, включенные в конструкцию, включая электронно-эмиссионные материалы, таким образом, содержатся в полости конструкции и закрыты затвором или крышкой, служащей для защиты содержимого конструкции от контакта с атмосферой перед их выпуском в разгрузочная оболочка. Крышка может быть изготовлена из спеченного тугоплавкого металла, что позволяет и контролирует дозирование добавок путем испарения или распыления в выпускное пространство.

В альтернативной форме изобретения крышка, закрывающая добавки в полости, состоит из легкоплавкого металла или включает закрывающий элемент или заглушку из такого металла.

При изготовлении лампы, включающей эту форму изобретения, источник дополнительных элементов вводят в полость огнеупорной конструкции, накладывают крышку, состоящую из плавкого металлического затвора или включающую ее, и полученный компонент помещают в оболочку лампы . Если конструкция представляет собой электрод, она будет установлена на соответствующей проводящей опоре или проводе. Когда остальные компоненты установлены и, при необходимости, запечатаны в оболочку, например, с помощью обычных методов запайки, оболочку выпускают и вводят газовый наполнитель, обычно ртуть и инертный газ, а также, возможно, газообразный галоген. обычный способ. Затем оболочку запечатывают, а плавкий металлический затвор сплавляют для высвобождения добавочного материала или обеспечения его диффузии во время работы лампы.

Огнеупорное тело предпочтительно не является пористым и может быть сформировано различными способами. Например, это может быть спеченное тело высокой плотности из тугоплавкого металла, сформированное с формованной полостью, или спиральная спираль из тугоплавкого металла с малым шагом, окружающая и выступающая из стержня из тугоплавкого металла и сваренная для закрытия зазоров между соседними витками катушки, или это может быть цельный тугоплавкий металлический корпус с просверленной в нем осевой полостью.

Крышка любого из этих корпусов или полостей может иметь различные формы. Например, это может быть обычно цилиндрический или кольцевой элемент из тугоплавкого металла, центр которого просверлен и оснащен плавкой металлической заглушкой. В качестве альтернативы это может быть сварной змеевик из огнеупорного металла с малым шагом и диаметром, достаточным для охвата конца корпуса, снабженный дисковым затвором из легкоплавкого металла. Другой простой альтернативой является плавкая металлическая пластина, форма и размеры которой позволяют закрыть полость в корпусе.

Плавкий металлический колпачок может быть изготовлен из металла с высокой температурой плавления, такого как вольфрам, который может быть расплавлен, например, лазерным лучом и который после плавления не играет никакой роли в воздействии на характеристики излучения лампы. Этот тип затвора можно использовать в газоразрядных лампах любого типа.

В качестве альтернативы крышка может быть изготовлена из более легкоплавкого металла, который, однако, не вступает в реакцию с добавкой, заключенной внутри компонента, и с другими элементами, содержащимися внутри дуговой трубки. Примеры таких металлов включают молибден, никель и нержавеющую сталь, и эти металлы подходят для использования в лампах, включая металлы, модифицирующие дугу, но предпочтительно не при наличии галогенов.

Примеры таких металлов включают молибден, никель и нержавеющую сталь, и эти металлы подходят для использования в лампах, включая металлы, модифицирующие дугу, но предпочтительно не при наличии галогенов.

В качестве дополнительной альтернативы крышка может быть изготовлена из активного металла, например тория или скандия, который может вступать в реакцию с присутствующим галогеном и проявляет заметное участие в излучении разряда. Такие затворы представляют особый интерес при изготовлении металлогалогенных газоразрядных ламп.

Также возможно использование для плавких затворов металлов, обладающих геттерными свойствами, таких как титан, тантал или цирконий, или ниобий.

Края чехла могут быть соединены с прилегающими частями корпуса соответствующими средствами, например лазерной сваркой швов. Было обнаружено, что эту операцию можно проводить, не вызывая неблагоприятного повышения температуры содержимого полости. Желательно, чтобы добавки, модифицирующие дугу, помещались в полость в контролируемых условиях окружающей среды, т. е. в «сухом боксе» и что укупорочное средство должно быть помещено на место в тех же условиях до перехода к операции запечатывания.

е. в «сухом боксе» и что укупорочное средство должно быть помещено на место в тех же условиях до перехода к операции запечатывания.

Практическое применение данного изобретения может быть более ясно понято с помощью следующих примеров, которые описаны со ссылками на прилагаемые чертежи. На чертежах:

РИС. 1 показан пример огнеупорной конструкции, изготовленной методами порошковой металлургии для целей настоящего изобретения;

РИС. 2 показывает типичную газоразрядную лампу, в которой может быть использовано изобретение;

РИС. 3 представляет собой продольный разрез второй формы компонента газоразрядной лампы согласно изобретению;

РИС. 4 — аналогичное сечение третьей формы компонента; и

РИС. 5 представляет собой соответствующий участок четвертой формы компонента.

Во всех показанных конструкциях вольфрамовый или молибденовый стержень используется в качестве опорного элемента и в качестве средства для подключения электрода через уплотнение газоразрядной трубки к источнику электропитания.

Структура, показанная на РИС. 1 включает спеченную матрицу из порошка вольфрама, поддерживаемую вольфрамовым или молибденовым стержнем. Матрица 30, которую несет стержень 31, включает полости 32 и 35, в которых расположены гранулы галогенобразующего материала 33, например йодида натрия, и электронно-эмиссионного материала 34 соответственно. Полость, содержащая йодид натрия, может быть закрыта спеченной огнеупорной крышкой 36, которая дополнительно защищает вещество от атмосферного воздействия и может контролировать дозирование материала при нагреве или бомбардировке ионами или электронами.

Матрица или корпус 30 могут быть легко изготовлены путем формования и спекания с использованием обычных методов порошковой металлургии, хорошо известных в данной области техники. Крышка 36 также может быть изготовлена из спеченного материала и закреплена для закрытия полости с помощью подходящих известных технологий, например лазерной сварки. Крышка 36, благодаря своей спеченной структуре, является достаточно пористой, чтобы можно было распределять через нее испаряемую добавку.

Контроль дозирования активного вещества из исходного материала также может быть неявным в физических свойствах материала. Например, может быть выбран материал с высокой точкой кипения и температурой диссоциации, например йодистый барий, на который по существу не влияют температуры, встречающиеся в процессах изготовления ламп, но который при последующем преднамеренном нагревании известными средствами до более высокой температуры обеспечит средство отпуска галогена.

В равной степени предполагается, что одна таблетка может содержать композит из генерирующего и испускающего материалов или что гранулы обоих типов могут содержаться в одной и той же полости или соответствующих полостях.

После ламповой обработки, когда из газоразрядной трубки в значительной степени удален воздух, введены инертные газы и металлическая ртуть, а газоразрядная трубка изолирована от атмосферы, газоразрядная трубка может эксплуатироваться либо отдельно, либо в составе ее внешней оболочки, в качестве приправы перед нормальным использованием лампы. В ходе этого процесса или каким-либо другим способом, например электрическим индукционным нагревом или нагревом электродов при пропускании тока между ними, материалы переносятся, как путем испарения или распыления, из конструкции в разрядное пространство, так что они может там повлиять на разряд или излучение излучения.

В ходе этого процесса или каким-либо другим способом, например электрическим индукционным нагревом или нагревом электродов при пропускании тока между ними, материалы переносятся, как путем испарения или распыления, из конструкции в разрядное пространство, так что они может там повлиять на разряд или излучение излучения.

Готовая лампа может быть типа, показанного на РИС. 2. Лампа включает в себя дуговую трубку или разрядную оболочку 50, содержащую газовый наполнитель и оснащенную электродами 51, закрепленными на вводных проводах 52, проходящих через запрессовку трубки. В трубке также предусмотрен вспомогательный пусковой зонд 53. Любой или оба электрода 51 могут быть выполнены в соответствии с настоящим изобретением. Дуговая трубка 50 поддерживается во внешней оболочке 54, заканчивающейся основанием 55 обычным образом, как показано.

В альтернативном варианте дозирующая конструкция может быть отделена от электродов и может нагреваться отдельно с помощью средств, известных в данной области техники, или путем пропускания разряда от одного или обоих электродов к дозирующей конструкции для удаления добавок из структуру и ввести затем в разрядное пространство.

Материалы, образующие галогены, или галогениды металлов, описанные выше, а также материалы, излучающие электроны, в форме гранул или частиц также могут быть смешаны с тугоплавкими металлами или оксидами, например вольфрамом, или окружены ими, в качестве средства контроля дозирования при нагревании или бомбардировке ионами или электронами.

Компонент, показанный на РИС. 3, который должен составлять один электрод лампы, содержит цилиндр 101, вырезанный из вытянутого вольфрамового стержня, на одной стороне которого лазерным сверлением сформирована коаксиальная полость 102. Крышка 103 полости представляет собой спеченный диск из вольфрама или другого металла, а конструкция установлена на вольфрамовом стержне 104, запрессованном в коаксиальную полость, просверленную на противоположной стороне вольфрамового цилиндра.

РИС. 4 показан корпус 111 из спеченного вольфрама высокой плотности, сформированный методами порошковой металлургии с предварительно сформированной полостью 112. Крышка 113 представляет собой фланцевый диск из спеченного вольфрама высокой плотности, центр которого оснащен плавкой металлической пробкой 114. Конструкция установлена на вольфрамовый стержень 115, запрессованный в полость, также образованную в корпусе.

Крышка 113 представляет собой фланцевый диск из спеченного вольфрама высокой плотности, центр которого оснащен плавкой металлической пробкой 114. Конструкция установлена на вольфрамовый стержень 115, запрессованный в полость, также образованную в корпусе.

РИС. 5 показана сварная вольфрамовая катушка 121 с малым шагом, окружающая и выступающая над вольфрамовым стержнем 122, образуя полость 123. Крышка 124 представляет собой вторую сварную вольфрамовую катушку 125 с малым шагом, диаметр которой достаточен для охвата первой катушки и оснащен крышка верхнего диска 126.

В предпочтительной в настоящее время реализации изобретения и при использовании компонента формы, показанной на фиг. 3, выбранные металлы, такие как скандий, натрий или барий, могут быть загружены в форме амальгамы, гранул или порошка в полость 102 показанной конструкции. Эта операция выполняется в сухом боксе, в котором атмосфера представляет собой, по существу, чистый азот и в котором содержание кислорода и водяного пара, в частности, поддерживается на уровне ниже 5 частей на миллион. Полость закрыта металлическим диском 103, который после того, как компонент будет запечатан внутри газоразрядной трубки, расплавится, чтобы высвободить заключенные в нем металлы. Обычно этот диск может быть из вольфрама или металла с модифицирующими дугу свойствами, например скандия или тория. Соединение крышки с корпусом можно выполнить шовной сваркой по периферии крышки с помощью лазера. Например, лазер на неодимовом стекле, работающий с частотой от 5 до 60 импульсов в секунду и сфокусированный на краю закрывающего диска, эффективно герметизирует диск на краю полости из вольфрама или тугоплавкого металла. Вращение диска и полости требуется в зависимости от частоты импульсов лазера, чтобы обеспечить перекрытие отдельных сварных швов, создаваемых отдельными импульсами.

Полость закрыта металлическим диском 103, который после того, как компонент будет запечатан внутри газоразрядной трубки, расплавится, чтобы высвободить заключенные в нем металлы. Обычно этот диск может быть из вольфрама или металла с модифицирующими дугу свойствами, например скандия или тория. Соединение крышки с корпусом можно выполнить шовной сваркой по периферии крышки с помощью лазера. Например, лазер на неодимовом стекле, работающий с частотой от 5 до 60 импульсов в секунду и сфокусированный на краю закрывающего диска, эффективно герметизирует диск на краю полости из вольфрама или тугоплавкого металла. Вращение диска и полости требуется в зависимости от частоты импульсов лазера, чтобы обеспечить перекрытие отдельных сварных швов, создаваемых отдельными импульсами.

Было обнаружено, что импульсы в 1,5 джоуля длительностью 2,9 миллисекунды и возникающие с частотой 25 импульсов в секунду удовлетворительно приваривают вольфрамовую оболочку диаметром 1,65 мм и толщиной 0,25 мм к корпусу, сформированному из тянутого вольфрамового стержня.

Кроме того, было обнаружено, что конструкция может быть удовлетворительно запрессована в газоразрядную трубку из плавленого кварца известным способом без потери материала внутри полости.

Затем из газоразрядной трубки выпускают воздух и наполняют несколькими миллиграммами ртути и инертным газом низкого давления. Также может быть добавлено некоторое количество галогена, такого как йод или соединение галогена, так что во время первоначальной работы лампы выбранные металлы при высвобождении могут соединиться с галогеном с образованием галогенидов металлов. Затем газоразрядную трубку герметизируют известными средствами.

Затем металлическая крышка плавится либо с помощью лазерного луча, направленного на крышку, особенно в случае вольфрамовой крышки, либо, что предпочтительнее, путем инициирования дуги между компонентом и другим электродом лампы. Металлы, модифицирующие дугу, высвобождаются для участия в разряде благодаря соответствующему давлению паров металлов или, если также присутствует галоген, в результате реакции с галогеном с образованием галогенидов металлов.

Характеристика металлов и области применения

Характеристика металлов и области применения