5.6. Основы легирования стали | Электронная библиотека

Общетехнические дисциплины / Материалловедение / 5.6. Основы легирования стали

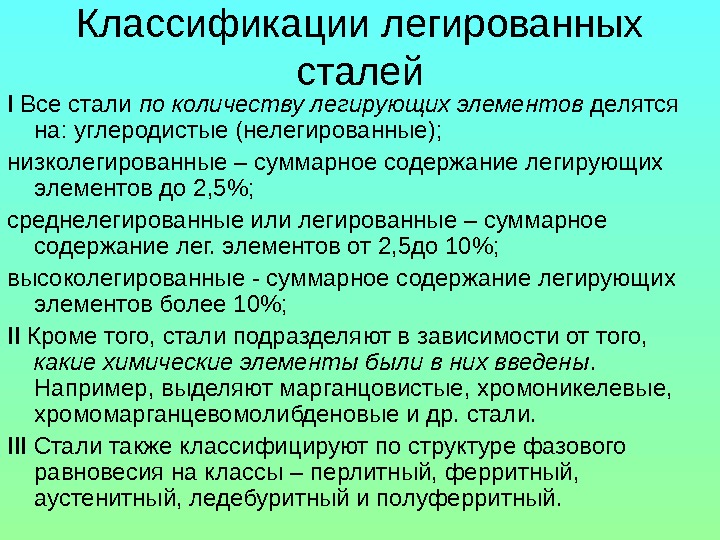

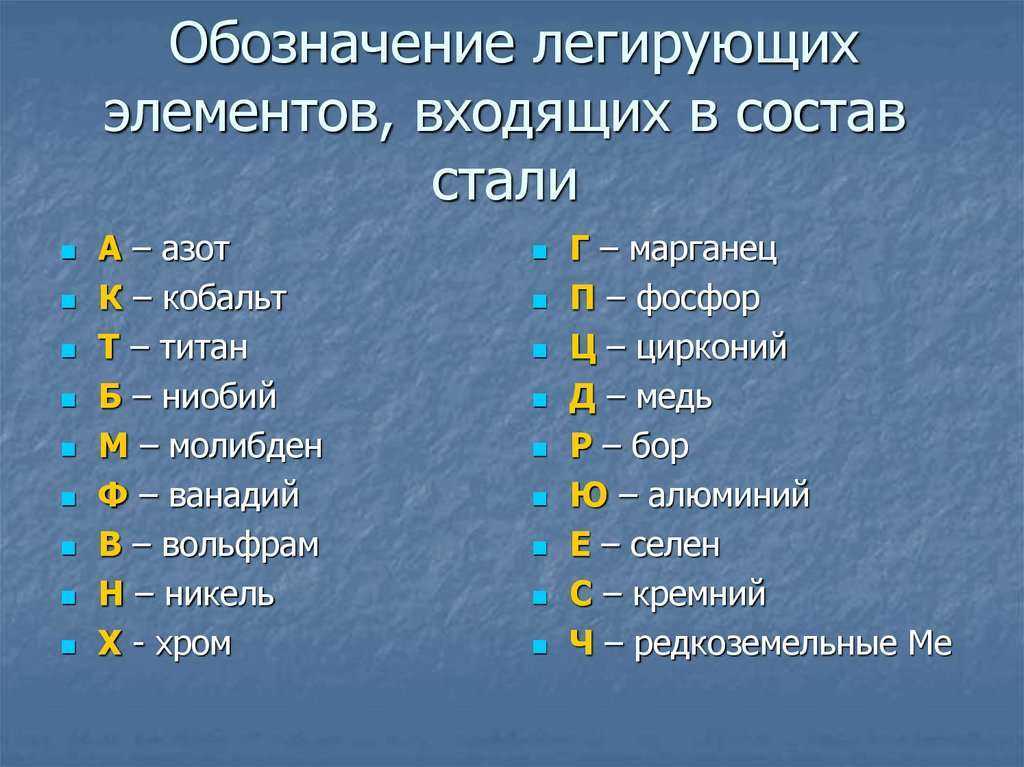

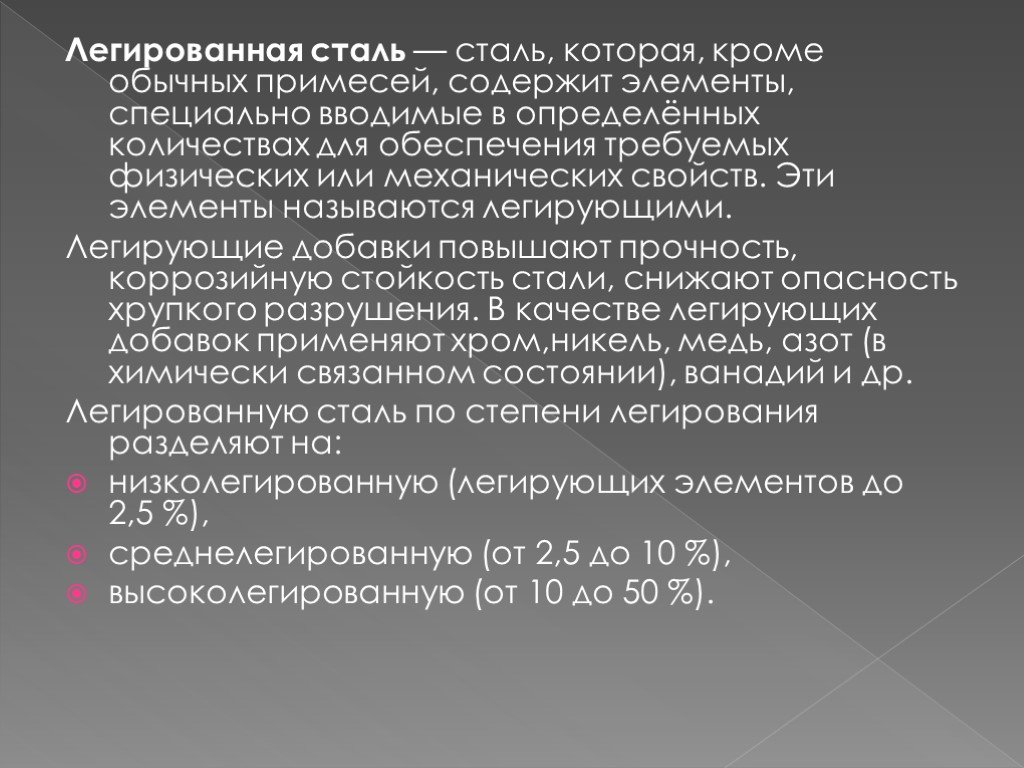

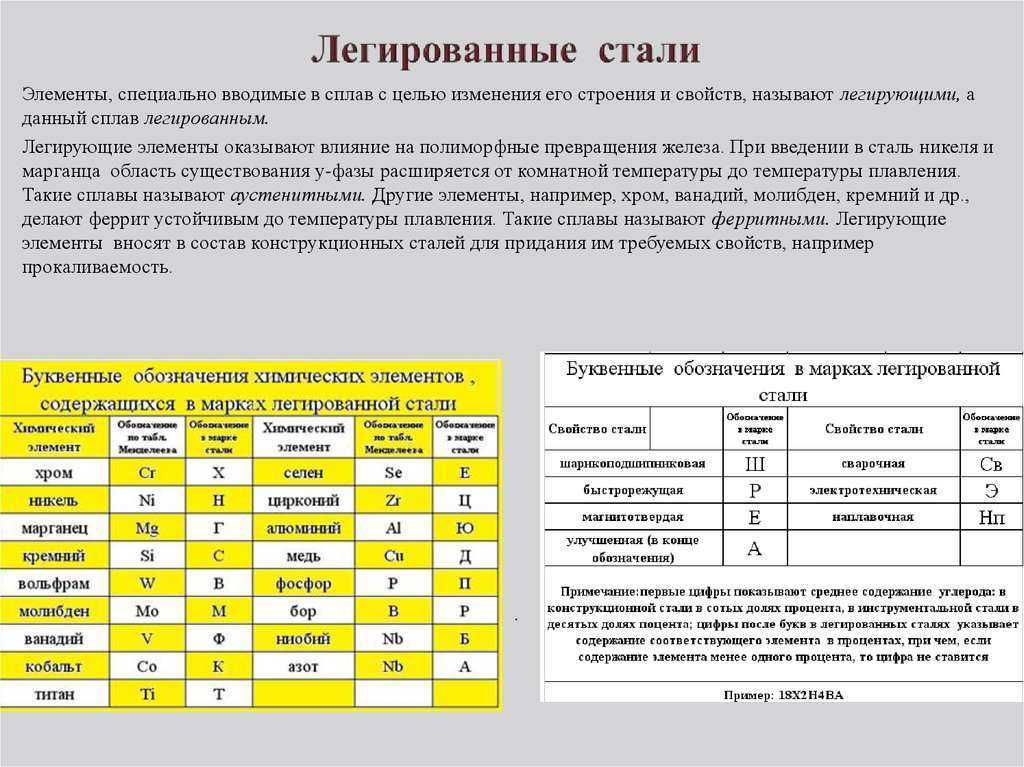

Легирующими элементами в стали являются элементы, специально вводимые в сталь с целью изменения ее свойств. Сталь, в состав которой введены легирующие элементы, называется легированной. К числу наиболее часто используемых специальных легирующих элементов относятся Сг, Ni, Mo, Ti, W, V, а также Мn и Si, если количество этих элементов в стали превосходит содержание их в углеродистой стали. Свойства легированных сталей в значительной степени определяются тем, какие фазы образуются при сплавлении легирующих элементов с железом и углеродом.

Легирующие элементы с железом образуют твердые растворы. Многие легирующие элементы с углеродом образуют карбиды.

В легированных сталях наряду с железом всегда присутствует углерод, с которым многие легирующие элементы могут вступать во взаимодействие и образовывать специальные карбиды.

Все легирующие элементы понижают содержание углерода в перлите. Легирующие элементы, кроме Ni и Mn, повышают температуру эвтектоидного превращения стали.

Влияние легирующих элементов на механические свойства феррита и стали в равновесном (отожженном) состоянии. Легирующие элементы в стали могут быть в твердом растворе, в карбидной фазе или в виде интерметаллических соединении. В легированных твердых растворах железа повышается предел текучести (σт), предела прочности (σв) и твердости НВ. На рис. 5.14, а, б, в показано влияние различных легирующих элементов на прочность, пластичность и вязкость феррита. Особенно благоприятно влияние никеля на механические свойства феррита, так как никель одновременно повышает и сопротивление пластической деформации, и пластичность. Такое влияние никеля сохраняется и в сложнолегированных сталях, в состав которых входит этот элемент.

Поэтому никель является ценным легирующим элементом в сталях.

Частицы карбидных или интерметаллических соединений в структуре стали механически тормозят перемещение дислокации в твердом растворе. Если легирование сопровождается измельчением блочной структуры и уменьшением величины зерна стали, то это приводит к увеличению сопротивления хрупкому разрушению. В большинстве случаев легирующие элементы при относительно небольшом количестве их в стали (конструкционная сталь) содействуют образованию мелкозернистого феррита и благодаря этому повышают сопротивление стали хрупкому разрушению. Исследованиями Е. М. Савицкого показано весьма благоприятное влияние на свойства сталей редкоземельных элементов (РЗМ) за счет измельчения зерна, очищения границ зерна от оксидов, сульфидов.

Легирующие элементы, упрочняя сталь, ухудшают обрабатываемость резанием, штампуемость, но положительно влияют на технологические свойства стали при термообработке.

Главная трудность использования возможности улучшения механических свойств стали в равновесном состоянии легированием заключается в том, что достижение высокой прочности связано с применением элементов, ухудшающих вязкость стали. Введение же элементов, повышающих вязкость, не сопровождается существенным увеличением прочности. Поэтому возникает необходимость комбинированного легирования, т.е. введения элементов с противоположным влиянием. Однако и в этом случае не удается получить решительного улучшения свойств стали. Отсюда вытекает важный вывод: равновесное или близкое к нему состояние не отвечает предельному использованию всех резервов свойств легированных сталей. Поэтому детали, изготавливаемые из легированных сталей, обязательно должны подвергаться термической обработке.

Введение же элементов, повышающих вязкость, не сопровождается существенным увеличением прочности. Поэтому возникает необходимость комбинированного легирования, т.е. введения элементов с противоположным влиянием. Однако и в этом случае не удается получить решительного улучшения свойств стали. Отсюда вытекает важный вывод: равновесное или близкое к нему состояние не отвечает предельному использованию всех резервов свойств легированных сталей. Поэтому детали, изготавливаемые из легированных сталей, обязательно должны подвергаться термической обработке.

Инструментальные легированные стали | Учебные материалы

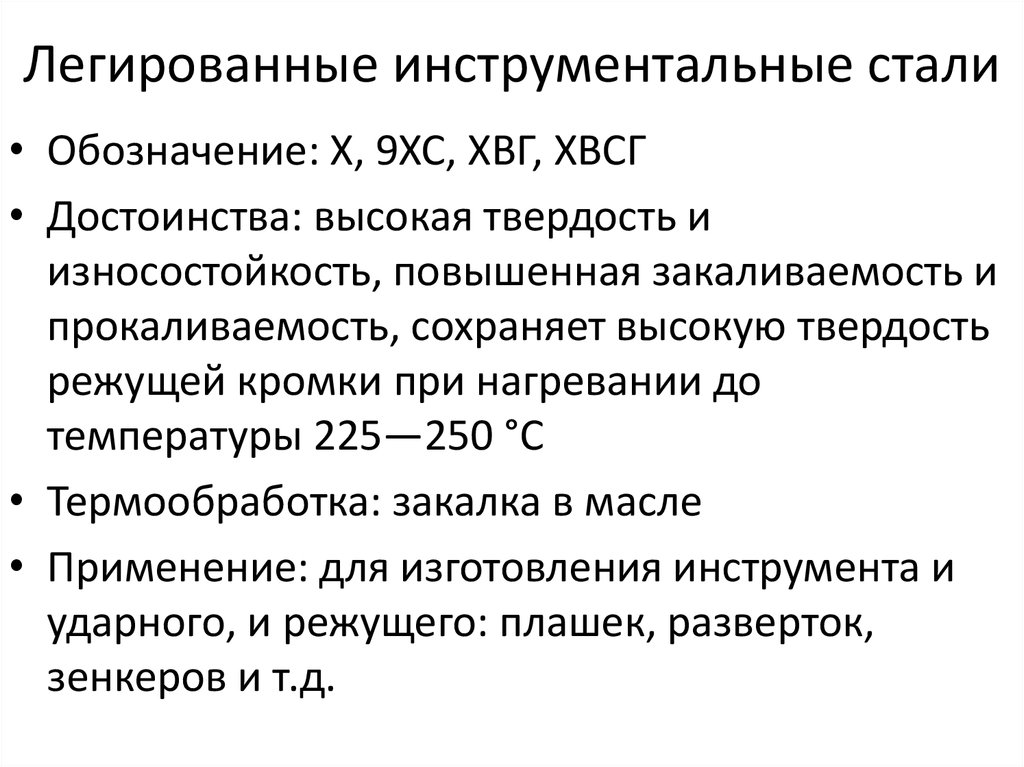

Легированные стали предназначены для изготовления режущего и измерительного инструмента и имеют, по сравнению с углеродистыми инструментальными сталями, большую прокаливаемость, износостойкость и теплостойкость.

Стали для измерительных инструментов

Измерительные инструменты (плитки, калибры, шаблоны) должны сохранять свою форму и размеры в течение продолжительного времени. В них не должны совершаться самопроизвольные структурные превращения, вызывающие изменение размеров инструмента в процессе эксплуатации.

В них не должны совершаться самопроизвольные структурные превращения, вызывающие изменение размеров инструмента в процессе эксплуатации.

Коэффициент линейного расширения должен быть минимальным. Этими свойствами обладают стали с мартенситной структурой. Для изготовления измерительных инструментов используют стали марок Х, Х9, ХГ, Х12Ф1. Закалка проводится при температурах 850…870 0С в масле. Для устранения остаточного аустенита после закалки проводится обработка холодом при минус 70 0С, а затем низкий отпуск при 120…140 0С. Твердость после термообработки составляет 63…64 НRС.

Стали для режущих инструментов

Основными требованиями к режущему инструменту являются следующие:

- длительное время сохранять высокую твердость и износостойкость режущей кромки в условиях трения;

- иметь высокую теплостойкость (красностойкость), т.е. способность сохранять высокую твердость и режущую способность при продолжительном нагреве (устойчивость против отпуска при нагреве инструмента в процессе работы).

Режущий инструмент изготовляют из сталей, имеющих пониженную или повышенную прокаливаемость, или из быстрорежущих сталей.

К сталям пониженной прокаливаемости относятся углеродистые стали У7…У13, рассмотренные раньше.

К сталям повышенной прокаливаемости относятся легированные стали, содержащие до 5 % легирующих элементов, марок 9ХС, ХВСГ, 9Х5С.

Подобно углеродистым сталям они обладают низкой теплостойкостью – до 300

Закалку проводят с температуры 800…860 0С в масле, отпуск при 150…200 0С. Твердость составляет 61…66 НRС.

Быстрорежущие стали

К ним относятся высоколегированные стали, предназначенные для изготовления инструментов высокой производительности. Основное свойство этих сталей — высокая теплостойкость (красностойкость), т.е. сохранение мартенситной структуры и высокой твердости, прочности, износостойкости при повышенных температурах, возникающих в режущей кромке при резании с большой скоростью.

Теплостойкость обеспечивается введением большого количества вольфрама совместно с другими элементами: молибденом, хромом, ванадием.

Вольфрам и молибден в присутствии хрома связывают углерод в специальные труднокоагулируемые при отпуске карбиды типа М6С, МС и задерживают распад мартенсита. Выделение дисперсных карбидов, которое происходит при повышенных температурах отпуска (500…600 0С), вызывает дисперсионное твердение мартенсита. При отпуске ванадий, выделяясь в виде карбидов, усиливает дисперсионное твердение.

Увеличению теплостойкости способствует также кобальт. Он не образует карбидов, но, повышая энергию межатомных сил связи, затрудняет коагуляцию карбидов и увеличивает их дисперсность.

За счет комплексного легирования инструменты из быстрорежущей стали сохраняют высокую твердость до 640 0С и допускают в 2…4 раза более производительные режимы резания, чем инструменты из углеродистых и низколегированных сталей.

Быстрорежущие стали обозначаются буквой Р (“рапид” — скорость), после которой ставится цифра, показывающая содержание вольфрама в процентах.

Быстрорежущие стали по эксплуатационным свойствам делятся на две группы:

- нормальной производительности;

- повышенной производительности.

К 1-й группе относятся стали марок Р9, Р18, Р12, Р9Ф5, Р6М3, Р6М5.

Они сохраняют твердость не ниже 58 НRС до температуры 620 0С, лучше обрабатываются давлением, резанием, имеют высокую прочность и вязкость.

Ко 2-й группе относятся стали, содержащие кобальт и повышенное количество ванадия: Р6М5К5, Р9М4К8, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2. Они превосходят стали 1 группы по теплостойкости (630…640 0С), твердости (НRС ³ 64) и износостойкости, но уступают по прочности и пластичности. Эту группу сталей применяют для обработки высокопрочных сталей, коррозионно-стойких и жаропрочных сталей с аустенитной структурой, других труднообрабатываемых материалов.

Быстрорежущие стали относятся к карбидному (ледебуридному) классу. В структуре литой стали присутствует сложная эвтектика, напоминающая ледебурит и располагающаяся по границам зерен.

Для придания стали теплостойкости инструмент подвергают закалке и многократному отпуску (рисунок 51).

а — без обработки холодом; б — с обработкой холодом

Рисунок 51 — Схемы режимов термической обработки инструментов из быстрорежущих сталей

Температура закалки стали Р18 — 1220…1290 0С, Р6М5 — 1210…1230 0С. Высокие температуры необходимы для более полного растворения вторичных карбидов и получения высоколегированного аустенита.

Из-за низкой теплопроводности стали при закалке нагревают медленно с прогревами при 450 и 850 0С. Для уменьшения окисления и обезуглероживания нагрев производится в соляных ваннах (чаще ВаСl2).

Выдержка при температуре закалки должна обеспечить растворение в аустените части карбидов в пределах возможной их растворимости. Для получения более высокой твердости стали Р6М5 (63 НRС) и теплостойкости (59 НRС при 620 0С) выдержку при нагреве под закалку увеличивают на 25 %.

Для уменьшения деформации инструментов применяют ступенчатую закалку в расплавленных солях температурой 400…500 0С. Охлаждение ведется в масле (мелкие детали можно охлаждать на воздухе).

Охлаждение ведется в масле (мелкие детали можно охлаждать на воздухе).

После закалки не достигается максимальная твердость сталей 6HRC, т. к. в структуре, кроме мартенсита и первичных карбидов, содержится 30…40 % остаточного аустенита (Мк ниже 0 0С). Он снижает механические свойства стали, ухудшает шлифуемость и стабильность размеров инструмента. Остаточный аустенит превращается в мартенсит при отпуске или обработке холодом.

Отпуск проводят при температуре 550…570 0С. В процессе выдержки при отпуске из М и Аост выделяются дисперсные карбиды М6С, МС. Аустенит обедняется углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже Мн испытывает мартенситное превращение. Применяют двух, трех кратный отпуск с выдержкой по 1 ч и охлаждением на воздухе. При этом Аост снижается до 3…5 %. Обработка холодом сокращает цикл термической обработки. Структура — мартенсит отпуска и карбиды; твердость составляет 65 HRC.

Металлокерамические твердые сплавы >

Дальше >

Низкоуглеродистая сталь | Низколегированные стали

Углеродистые и низколегированные стали являются рабочими лошадками мира механики. Ни один другой класс материалов не обладает таким широким спектром механических свойств, как экономически. Углеродистые стали представляют собой сплавы железа, углерода, марганца и кремния.

Ни один другой класс материалов не обладает таким широким спектром механических свойств, как экономически. Углеродистые стали представляют собой сплавы железа, углерода, марганца и кремния.

Низколегированные стали аналогичны углеродистым сталям, но содержат дополнительные легирующие элементы, такие как хром, молибден и т. д., для улучшения реакции на термообработку. При термообработке в этой группе материалов возможен предел прочности от 60 до 300 тысяч фунтов на квадратный дюйм. Используя специальные процессы термообработки, можно создавать детали с определенными свойствами в разных областях одной и той же детали. Примером этого может быть первая термическая обработка отливки до очень жесткого состояния для повышения ударопрочности, а затем применение второй термической обработки для упрочнения поверхности, чтобы сделать поверхность износостойкой.

IC 1010 (отожженный)

IC 1020 (отожженный)

IC 1020 (нормализованный)

IC 1025 (отожженный)

IC 1030 (отожженный)

IC 1030 (закаленный)

IC 1035 (отожженный)

IC 1035 (закаленный)

IC 1045 (отожженный)

IC 1045 (закаленный)

IC 1050 (отожженный)

IC 1050 (закаленный)

IC 1060 (отожженный)

IC 1060 (закаленный)

IC 4130 (отожженный)

IC 4130 (закаленный)

IC 4140 (отожженный)

IC 4140 (закаленный)

IC 4150 (отожженный)

IC 4150 (закаленный)

IC 4330 (отожженный)

IC 4330 (закаленный)

IC 4340 (отожженный)

IC 4340 (закаленный)

IC 4620 (отожженный)

IC 4620 (закаленный)

IC 52100 (отожженный)

IC 52100 (закаленный)

IC 6150 (отожженный)

IC 6150 (закаленный)

IC 8620 (отожженный)

IC 8620 (закаленный)

IC 8625 (закаленный)

IC 8630 (отожженный)

IC 8630 (закаленный)

IC 8640 (отожженный)

IC 8640 (закаленный)

WCB (нормализованный)

CNC-обработка легированной стали

CNC-обработка материалов

Высокая прочность и ударная вязкость, устойчивость к усталости. Легированные стали содержат другие легирующие элементы в дополнение к углероду, что приводит к повышению твердости, ударной вязкости, усталостной прочности и износостойкости.

Легированные стали содержат другие легирующие элементы в дополнение к углероду, что приводит к повышению твердости, ударной вязкости, усталостной прочности и износостойкости.

Заказать детали из легированной стали с ЧПУ

CNC-обработка позволяет производить детали из металла и пластика с превосходными механическими свойствами, точностью и повторяемостью. Доступны 3-осевые и 5-осевые фрезерные станки с ЧПУ.

Легированная сталь 1.7131 | 16MnCr5

Легированная сталь 4140 | 1.2331 | EN19 | 42CrMo

Легированная сталь 1.7225 | 42CrMo4

Легированная сталь 4340 | 1,6511 | 36CrNiMo4 | EN24

Легированная сталь 1215 | EN1A

Описание

Области применения

CNC-обработка позволяет производить детали из металла и пластика с превосходными механическими свойствами, точностью и повторяемостью. Доступны 3-осевые и 5-осевые фрезерные станки с ЧПУ.

Сильные стороны

Отличные механические свойства, высокая точность и повторяемость

Слабые стороны

Больше геометрических ограничений, чем при 3D-печати

Характеристики

Цена

$ $ $ $ $

Время заказа

<10 дней

Толерость стенки

0,75 мм

Допуски

± 0,125 мм (± 0,005 ″)

макс. Доступные материалы

Легированная сталь 1.7131 | 16MnCr5

Сталь 1.7131 имеет высокую поверхностную твердость и износостойкость при хорошей обрабатываемости.

Металл

Узнать больше Получите мгновенную цитату

Легированная сталь 4140 | 1.2331 | EN19 | 42CrMo

Легированная сталь 4140 (ЧПУ) обладает хорошими общими свойствами, хорошей прочностью и ударной вязкостью. Подходит для многих промышленных применений. Не поддается сварке.

Подходит для многих промышленных применений. Не поддается сварке.

Металл

Узнать больше Получите мгновенную цитату

Легированная сталь 1.7225 | 42CrMo4

Сталь 1.7225 обладает высокой прочностью, ударной вязкостью, хорошей прокаливаемостью и хорошей ударопрочностью.

Металл

Узнать больше Получите мгновенную цитату

Легированная сталь 4340 | 1,6511 | 36CrNiMo4 | EN24

Легированная сталь 4340 (ЧПУ) может подвергаться термообработке до высокой прочности, сохраняя при этом хорошую ударную вязкость, износостойкость и усталостную прочность. Свариваемый.

Металл

Узнать больше Получите мгновенную цитату

Легированная сталь 1215 | EN1A

Легированная сталь 1215 представляет собой низкопрочную углеродистую сталь с низкой прокаливаемостью. Может обрабатываться на более высоких скоростях.