Как примеси и легирующие элементы влияют на свойства сталей

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

- К постоянным относят серу, фосфор, марганец и кремний. Они всегда содержатся в стали в небольших количествах, попадая в нее из чугуна или используясь в качестве раскислителей.

- К скрытым относят водород, кислород и азот. Они тоже присутствуют в любой стали, попадая в нее при выплавке.

- К случайным относят медь, мышьяк, свинец, цинк, олово и прочие элементы. Они попадают в сталь из шихтовых материалов и считаются особенностью руды.

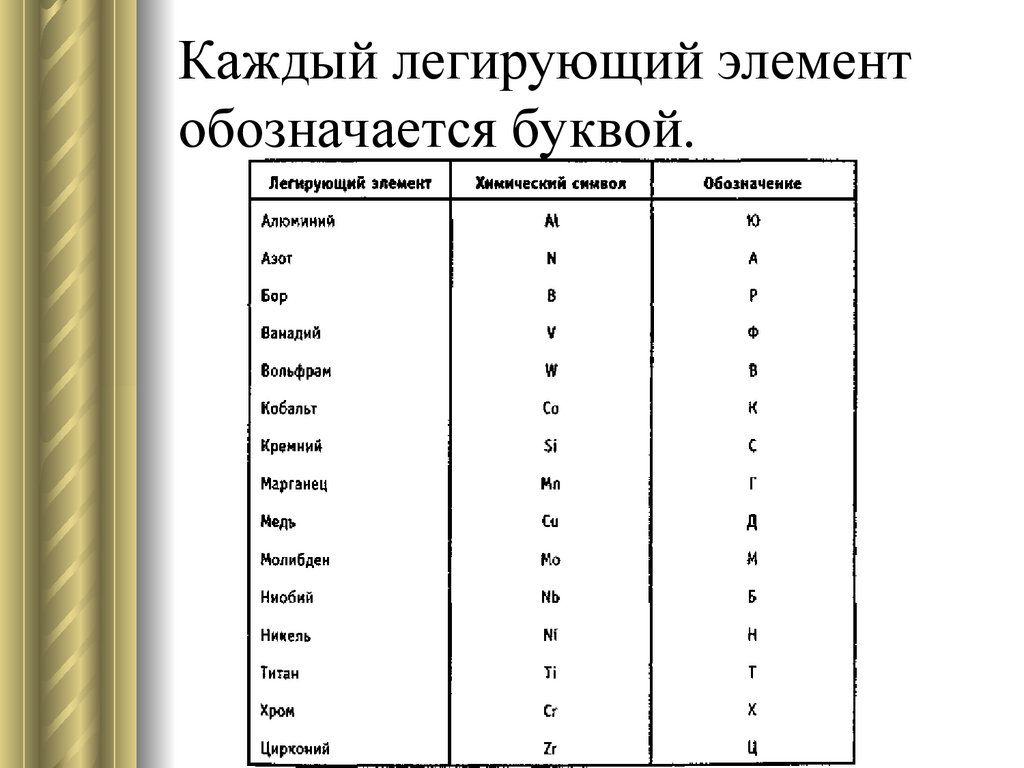

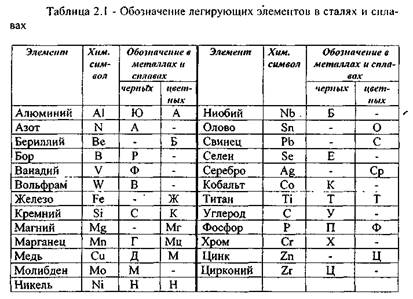

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

- Углерод (С) повышает твердость, прочность и упругость сталей, но снижает их пластичность.

- Кремний (Si) при содержании в стали до 0,4 % и марганец при содержании до 0,8 % не оказывают заметного влияния на свойства.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но снижает их пластичность и вязкость.

- Сера (S) повышает хрупкость сталей при высоких температурах, снижает их прочность, пластичность, свариваемость и коррозионную стойкость.

- Азот (N2) и кислород (O 2) уменьшают вязкость и пластичность сталей.

- Водород (H2) повышает хрупкость сталей.

Как легирующие элементы влияют на свойства сталей

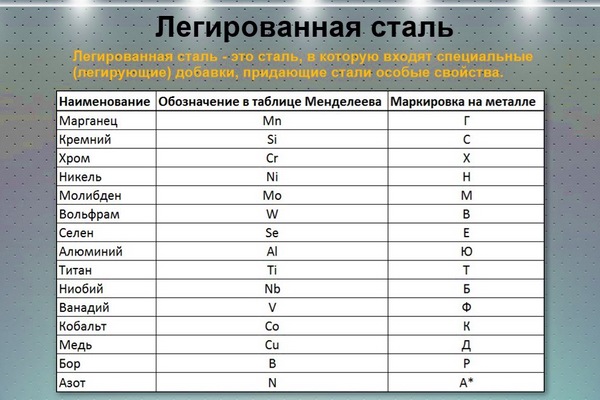

Легирующие добавки вводят в стали для изменения их характеристик:

- Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей.

- Вольфрам (W) повышает твердость и прокаливаемость сталей.

- Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей.

- Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей.

- Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины.

- Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот.

- Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей.

- Церий (Ce) повышает пластичность и прочность сталей.

- Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности.

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

- Если легирующих элементов менее 2,5 %, стали относят к низколегированным.

- При их содержании от 2,5 до 10 % стали считаются среднелегированными.

- Если легирующих элементов более 10 %, стали относят к высоколегированным.

Заключение

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

У нас вы найдете широкий ассортимент металлопроката по доступным ценам. Требуется консультация? Напишите на почту [email protected] или позвоните – наши менеджеры ответят на все вопросы.

Сталь — легирующие элементы

Влияние легирующих элементов.Присутствие в стали легирующих элементов улучшает ее свойства.

Легированная сталь имеет высокую прочность и вязкость.Некоторые легирующие элементы, например никель, кремний, кобальт, медь, не образуют с углеродом химических соединений — карбидов

— и в основном распределяются в феррите.

Другие же элементы — вольфрам, хром, ванадий, марганец, молибден, титан и др. — образуют с углеродом карбиды.

Наличие карбидов в легированной стали способствует повышению ее твердости и прочности, а в инструментальной стали — и режущих свойств.

Легирующие элементы не только улучшают механические свойства стали (главным образом в термически обработанном состоянии), но в значительной степени изменяют ее физические и химические свойства. Влияние отдельных легирующих элементов на свойства стали сводится в основном к следующему:

Марганец повышает прочность и твердость стали, увеличивает прокаливаемость, уменьшает коробление при закалке, повышает режущие свойства стали, но вместе, с тем способствует росту зерна при нагреве, чем снижает стойкость стали к ударным нагрузкам.

Хром затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание.

При значительных количествах хрома сталь становится нержавеющей и жаростойкой.

При значительных количествах хрома сталь становится нержавеющей и жаростойкой.Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость.

Никель повышает упругие свойства стали, не снижая вязкости, противодействует росту зерна, улучшает прокаливаемость и механические свойства стали. При значительных количествах никеля сталь становится немагнитной, коррозионностойкой и жаропрочной.

Молибден противодействует росту зерна, повышает твердость и режущие свойства стали вследствие образования карбидов, уменьшает склонность стали к хрупкости при отпуске, повышает жаростойкость стали.

Кобальт повышает прочность стали при ударных нагрузках, улучшает жаропрочность и магнитные свойства стали.

Вольфрам, так же как и молибден, повышает твердость и режущие свойства стали, уменьшает рост зерен при нагреве, повышает жаростойкость.

Ванадий способствует раскислению стали, противодействует росту зерна, повышает твердость и режущие свойства стали.

Титан является раскислителем стали, способствуя также удалению из нее азота, благодаря чему сталь получается более плотной, однородной и жаропрочной.

Наиболее эффективно повышение свойств стали под влиянием легирующих элементов наблюдается в термически обработанном состоянии. Поэтому в огромном большинстве случаев детали из легированных сталей применяют после закалки и отпуска.

Максимальное значение механических свойств достигается одновременным присутствием в стали двух или более легирующих элементов.

Таким образом, в машиностроении наряду с хромистыми, марганцовистыми, кремнистыми и другими сталями широко применяются и более сложные — хромоникелевые, хромокремнемарганцовистые, хромовольфрамовые и другие стали.

Почти все легирующие элементы понижают значение критических точек при охлаждении и уменьшают критическую скорость закалки стали.

Практически это значит, что легированные стали, содержащие эти элементы, следует охлаждать при закалке не в воде, как это необходимо для углеродистых сталей, а в масле.

Таким образом, легированная сталь удовлетворяет самым разнообразным требованиям машиностроительной промышленности и во многих случаях заменяет более дорогие цветные металлы и сплавы.

Применение легированной стали непрерывно расширяется в связи с усовершенствованием конструкций машин и приборов.

§

Поделиться: …

← Печи для термической обработки металла. Камерные печи

Непрерывное выдавливание →

Первичное влияние легирующих элементов на свойства металлов

Очень часто к определенным металлам добавляют легирующие элементы для достижения определенных характеристик, необходимых для конкретного применения. Включение определенных веществ может изменить многие свойства, от прочности до цвета и теплопроводности.

Хром

Мы только что увеличили содержание хрома в вашем сплаве. Также повысилась коррозионная стойкость. Большинство нержавеющих сталей содержат около 18 процентов хрома, что обеспечивает хорошую начальную коррозионную стойкость. Увеличение содержания хрома будет постоянно повышать коррозионную стойкость сплава, особенно при высоких температурах.

Никель

Теперь давайте повторим рецепт и добавим немного никеля. Никель может иметь множество эффектов на сплав, таких как незначительное повышение коррозионной стойкости (не так сильно, как у хрома) и повышение прочности при высоких температурах. Однако наиболее значительным результатом является повышенная формуемость в результате повышенного содержания никеля. Большинство нержавеющих сталей имеют процентное содержание никеля в диапазоне 8-10 процентов. По мере увеличения этого процента будет увеличиваться и формуемость материала.

Большинство нержавеющих сталей имеют процентное содержание никеля в диапазоне 8-10 процентов. По мере увеличения этого процента будет увеличиваться и формуемость материала.

Углерод

По сравнению с некоторыми другими элементами содержание углерода в нержавеющей стали относительно низкое, обычно менее 0,2 процента. Увеличение содержания углерода будет иметь много эффектов на свойства. Повышает твердость и прочность, а также улучшает прокаливаемость. Тем не менее, это также может иметь некоторые эффекты, которые производители деталей не ищут. Это повысит хрупкость и может снизить как свариваемость, так и коррозию из-за склонности к образованию мартенсита.

Азот

Азот прибыл на место происшествия. Добавление этого элемента будет иметь много эффектов на сплав. Он также повышает коррозионную стойкость, но на более локальном уровне, чем хром. Это значительно улучшает стойкость к точечной и щелевой коррозии, а также к межкристаллитной коррозии. Азот также может увеличить прочность, и его типичное содержание в нержавеющей стали составляет менее 0,1 процента.

Азот также может увеличить прочность, и его типичное содержание в нержавеющей стали составляет менее 0,1 процента.

Молибден

Добавление молибдена в нержавеющую сталь улучшает стойкость к точечной коррозии и коррозии. Нержавеющая сталь 316 обычно имеет повышенное содержание этого элемента и известна своей коррозионной стойкостью. Кроме того, молибден улучшает прочность при повышенных температурах, что делает его часто используемым компонентом в аэрокосмических устройствах, таких как теплообменники или выхлопные системы.

Марганец

Марганец — еще один легирующий элемент, используемый для достижения определенных свойств. Помимо повышения стабильности азота в металле, этот элемент увеличивает прокаливаемость и прочность на разрыв, но не в такой степени, как углерод.

Кремний

Кремний, помимо улучшения прочности и твердости, может быть ключевым фактором повышения стойкости к окислению при увеличении его содержания в нержавеющей стали. Будучи стабилизатором феррита, кремний является отличным раскислителем, а также может повысить коррозионную стойкость.

Будучи стабилизатором феррита, кремний является отличным раскислителем, а также может повысить коррозионную стойкость.

Медь

В нержавеющей стали обычно присутствуют остаточные количества меди, но в некоторых случаях она специально добавляется, например: 304Cu. Целью этих марок является повышение коррозионной стойкости, особенно в условиях океана, а также обеспечение свойств дисперсионного твердения.

Алюминий

Алюминий, обладающий высокой стойкостью к окислению и коррозии благодаря пассивирующему слою, обычно присутствует в ферритных нержавеющих сталях (серия 400) по другой причине. Добавленное содержание алюминия в серии 400 приводит к повышенной пластичности, а также устойчивости к коррозионному растрескиванию под напряжением.

Титан

Титан — это элемент, который в основном добавляется для связывания углерода, также известного как стабилизация карбида. Это улучшает свариваемость, поскольку комбинация углерода и титана (карбиды титана) стабильна и трудно растворяется в стали. Это сводит к минимуму возникновение межкристаллитной коррозии.

Это сводит к минимуму возникновение межкристаллитной коррозии.

Кобальт

Кобальт, как и титан, помогает стабилизировать карбид и улучшить качество сварки. Однако в ядерных приложениях ограничения по кобальту необходимы, поскольку этот элемент может стать высокорадиоактивным при воздействии радиации.

Все эти элементы могут играть решающую роль в приложении. И производство, и жизненный цикл продукта зависят от того, с какими элементами легирован металл. Как видите, существует множество вариантов легирования и влияние этих легирующих элементов на свойства. Имея все различные марки нержавеющей стали и специальных металлов, обычно можно найти идеальный вариант для вашего продукта.

Все еще не уверены, какую модель выбрать для следующего проекта: 304L или 316L? Есть другие вопросы по металлургии? Свяжитесь со специалистом, и мы будем рады помочь.

Все статьиЛегирование металлов, литье, прокатка, резка – Hermetic Solutions Group

Обладая многолетним опытом и знаниями в области металлургии, Hermetic Solutions Group использует литье, легирование, прокатку и резку металлов для создания специальных композитов или чистых металлов, которые поддерживают наши решения по управлению температурным режимом и производство преформ и производственных линий.

Ключевые металлы, с которыми мы работаем, включают золото, олово, медь, молибден, свинец и серебро, среди прочих, которые в конечном итоге будут штамповаться или подвергаться электроэрозионной обработке (электроэрозионная обработка) в сложные геометрические формы, адаптированные к спецификациям наших клиентов во многих отраслях промышленности, включая оборонную промышленность. аэрокосмическая, медицинская и промышленная.

Этот полный процесс подготовки металла состоит из одной части науки, одной части искусства и одной части контроля процесса, и наша чрезвычайно опытная и талантливая команда является одной из лучших в этом бизнесе.

Чтобы подготовить металлы к окончательной формовке, процесс выглядит следующим образом:

- Если требуется не чистый металл, мы должны сначала расплавить и смешать несколько металлов, создав сплав. Сплавы представляют собой комбинацию металлов или металла и другого элемента. Сплавы определяются характером металлической связи.

Сплав может быть твердым раствором металлических элементов (одна фаза) или смесью металлических фаз (два или более растворов). Сплав создается в процессе литья, когда металлы сплавляются вместе. Обычные сплавы, которые мы используем в нашей готовой продукции, включают золото-олово (AuSn), медь-молибден (CuMo) и олово-свинец (SnPb).

Сплав может быть твердым раствором металлических элементов (одна фаза) или смесью металлических фаз (два или более растворов). Сплав создается в процессе литья, когда металлы сплавляются вместе. Обычные сплавы, которые мы используем в нашей готовой продукции, включают золото-олово (AuSn), медь-молибден (CuMo) и олово-свинец (SnPb). - Литье – когда металлы или металлические сплавы переплавляются в жидкость и могут подвергаться кипячению для удаления любых оксидных загрязнений, которые могут существовать. Затем мы заливаем жидкий металл в брусок.

- После того, как чистый металл или металлический сплав подготовлен и отлит, его необходимо сформировать до требуемой толщины для дальнейшей обработки и, в конечном итоге, готовых деталей. Используемый процесс называется Прокатка , при котором литой металл проходит через серию роликов из тяжелого металла, которые постепенно уменьшают первоначальный более крупный отлив металла до требуемой толщины.

В зависимости от требований нет ничего необычного в том, что литой металл может проходить через 20 или 25 валков разного размера для достижения требуемой толщины.

В зависимости от требований нет ничего необычного в том, что литой металл может проходить через 20 или 25 валков разного размера для достижения требуемой толщины. - После прокатки металла или металлического сплава до требуемой толщины последний этап подготовки материала называется Резка , при которой прокат разрезается на более удобные части для штамповки, фрезерования и электроэрозионной обработки. В перспективе литой и прокатанный металл или металлический сплав могут дать на 2550 погонных дюймов больше; трудно управлять, если не щели!

Наш производственный процесс строго контролируется не только для предотвращения загрязнения (наши металлы и металлические сплавы регулярно тестируются для подтверждения заданного химического состава), но и для предотвращения образования отходов. За прошедшие годы мы определили различные способы и методологии для обеспечения того, чтобы каждый кусочек металла, который мы сплавляем, отливаем, прокатываем и разрезаем, использовался — мы бдительно контролируем драгоценные металлы, так же как мы бдительны в отношении качества нашей продукции.

При значительных количествах хрома сталь становится нержавеющей и жаростойкой.

При значительных количествах хрома сталь становится нержавеющей и жаростойкой.

Сплав может быть твердым раствором металлических элементов (одна фаза) или смесью металлических фаз (два или более растворов). Сплав создается в процессе литья, когда металлы сплавляются вместе. Обычные сплавы, которые мы используем в нашей готовой продукции, включают золото-олово (AuSn), медь-молибден (CuMo) и олово-свинец (SnPb).

Сплав может быть твердым раствором металлических элементов (одна фаза) или смесью металлических фаз (два или более растворов). Сплав создается в процессе литья, когда металлы сплавляются вместе. Обычные сплавы, которые мы используем в нашей готовой продукции, включают золото-олово (AuSn), медь-молибден (CuMo) и олово-свинец (SnPb). В зависимости от требований нет ничего необычного в том, что литой металл может проходить через 20 или 25 валков разного размера для достижения требуемой толщины.

В зависимости от требований нет ничего необычного в том, что литой металл может проходить через 20 или 25 валков разного размера для достижения требуемой толщины.