марки стали и их характеристики

Нержавеющая сталь – это разновидность легированной стали, устойчивость к коррозии которой достигается за счет содержания не менее 10,5% хрома и низкого содержания углерода. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Легированная (нержавеющая) сталь отличается высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Она применяется для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций.

«Нержавейка» — это обобщенное название сталей с повышенной стойкостью к коррозии, но не каждая марка нержавеющей стали демонстрирует равную устойчивость хромоксидной пленки к механическим и химическим повреждениям. Под разные задачи путем комбирирования легирующих элементов и их % состава, были разработаны специальные марки нержавеющей стали и сплавов.

- Ферритные. Данная группа сталей характеризируется высоким содержанием хрома, обычно более 20%. Поэтому иногда этот тип называют хромистым. Такой химический состав способствует высокой устойчивости к агрессивной внешней среде. Сплавы этой группы обладают магнитными свойствами. Стали ферритной группы относительно дешевые, широко используются в промышленности, уступая лишь аустенитным.

- Аустенитные. Группа противокоррозионных сплавов, которые отличаются высоким содержанием хрома и никеля. За счет этого они отличаются повышенной прочностью и гибкостью в сравнении с аналогами. Также легко поддаются сварке и устойчивы к коррозии. Наиболее широко используемые в промышленности. Относятся к немагнитным металлам.

- Мартенситные. Особый тип нержавеющих сплавов.

Отличается повышенной прочностью и износоустойчивостью. Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь.

Отличается повышенной прочностью и износоустойчивостью. Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь. - Комбинированные. Особый тип стали, комбинирующий свойства вышеуказанных групп. Такие инновационные стали разрабатываются индивидуально в зависимости от требуемых заказчиком свойств. На сегодняшний день выделяют аустенитно-ферритные и аустенитно-мартенситные стали.

Российский рынок металла предлагает различные марки нержавеющей стали для применения в нефтегазовой, химической, пищевой, энергетической и др. отраслях промышленности и представлен несколькими крупными «игроками», такими как ГК “ФЕРРИТ”, металлоторговая компания “Континенталь”, группа компаний “Илеко”, “Глобус-Сталь” , которых ООО «Инициатива» может рекомендовать исходя из опыта поставок, и множеством мелких компаний. Ниже приведены марки нержавеющей стали,

08Х13, (0Х13 ЭИ496, AISI 409) – это сталь удачно сочетает сразу несколько важных параметров, такие как высокая прочность и хорошие механические свойства, повышенная устойчивость к воздействию климатической коррозии легкость обработки, пластичность, возможность использовать для обработки несколько вариантов – вытяжку, штамповку, перфорацию. При этом данная сталь имеет серьёзные ограничения по применению — из неё производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур, например, внутренние устройства колонн.

При этом данная сталь имеет серьёзные ограничения по применению — из неё производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур, например, внутренние устройства колонн.

12Х15Г9НД (AISI 201) — предоставляет значительно более выгодное соотношение цена-качество по сравнению с аналогичными по свойствам классическими марками нержавейки, так как в ней дорогой никель частично заменен на марганец и азот. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321 и постепенно догоняет их по популярности. При Т>1260°С легко поддается ковке и высадке. Поковки можно охлаждать на воздухе. В холодном состоянии обрабатывается также легко . Очень прочная и пластичная при глубокой вытяжке, изгибе, штамповке и высадке. Деформационно упрочняется при холодной обработке подобно сталям типа 12Х18Н10Т. Без затруднений сваривается дуговой сваркой с использованием защитной атмосферы. Данная сталь нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

Данная сталь нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

08Х18Н10, 08Х18Н9 (AISI 304) — наиболее распространённая и востребованная во всех отраслях промышленности, эта нержавейка снискала славу «пищевой», так как её химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Отличается высокой прочностью, упругостью, легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Эту сталь часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

10Х17Н13М2 (AISI 316) – улучшенный вариант AISI 304 за счёт добавления молибдена, что повышает антикоррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Находит применение в химической, нефтегазовой и судостроительной промышленности.

10Х17Н13М2Т, 10Х17Н13М3Т (AISI 316Тi) — эта марка стали нержавейки по сравнению с AISI 316 дополнительно легирована небольшим количеством титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности.

12-08Х18Н10Т (AISI 321) Нержавеющая сталь, характеристики которой обусловлены присутствием в химическом составе титана. Легко поддается сварочной обработке, устойчива к температуре до 800°С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

06ХН28МДТ (.0Х23Н28М3Д3Т ЭИ943, AISI 904L) – сплав данной марки оптимально подходит для создания сварных конструкций, которые будут в дальнейшем эксплуатироваться при температурах до 80 °С в серной кислоте различных концентраций, за исключением 55 %-ной уксусной и фосфорной кислот.

20X23h28 (AISI 310S) — жаропрочная нержавеющая сталь хорошо поддается формоизменению и имеет хорошую свариваемость, что обуславливает ее широкое применение в производстве. AISI 310S обладает так же свойствами устойчивости к окислению в силу особенностей состава и повышенной жаропрочностью, так как выдерживает высокие температуры в различных средах. Из нее изготавливают различное оборудование для химической и нефтяной промышленности: установки для конверсии метана, пиролиза, газопроводы, камеры сгорания, а также для производства нагревательных элементов.

AISI 310S обладает так же свойствами устойчивости к окислению в силу особенностей состава и повышенной жаропрочностью, так как выдерживает высокие температуры в различных средах. Из нее изготавливают различное оборудование для химической и нефтяной промышленности: установки для конверсии метана, пиролиза, газопроводы, камеры сгорания, а также для производства нагревательных элементов.

12Х17 (AISI 430) — это нержавейка с высоким процентом хрома и низким – углерода, что способствует высокой прочности и одновременно пластичности. Является экономичным вариантом коррозийнностойкого материала, идеален для штамповки, деформации и перфорации, хорошо гнется и сваривается. Данная сталь сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

Сноски

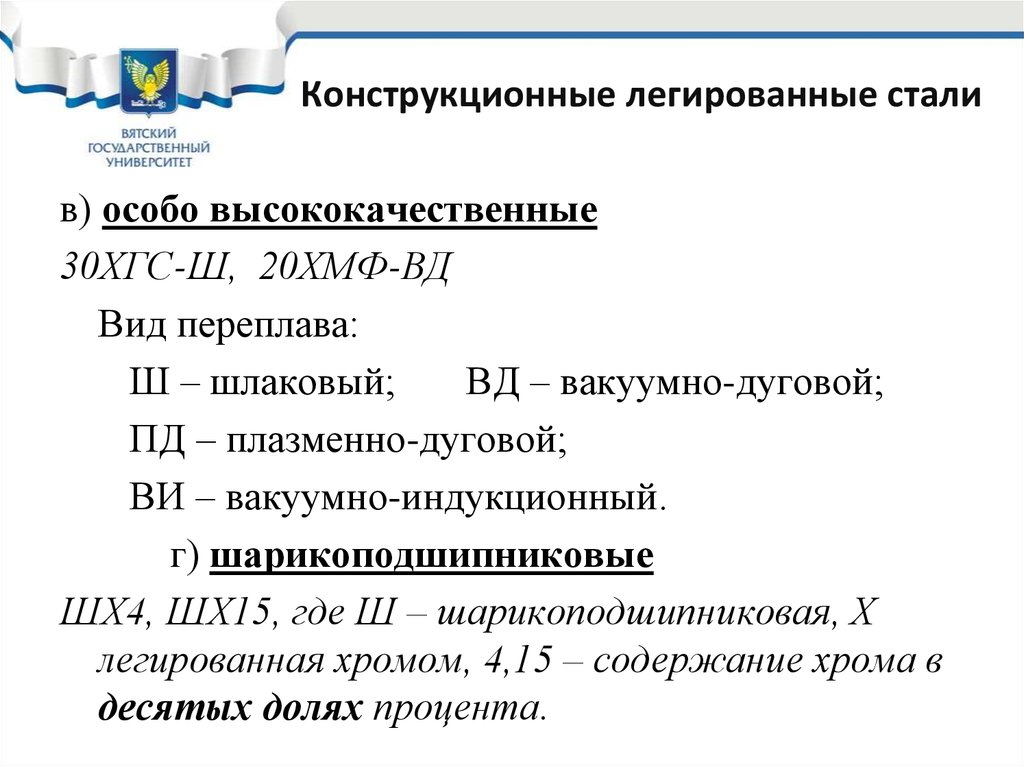

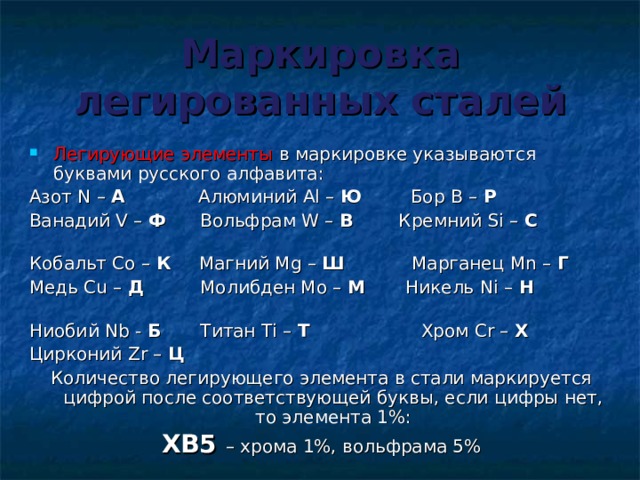

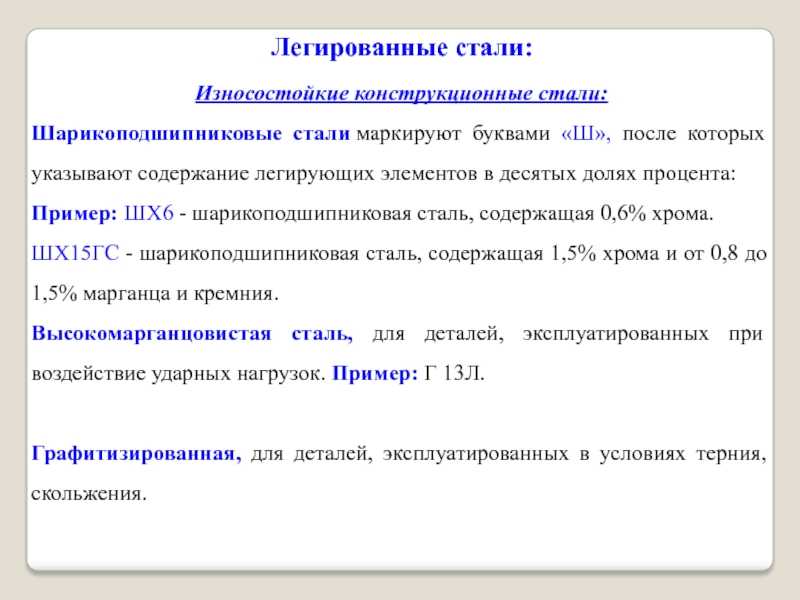

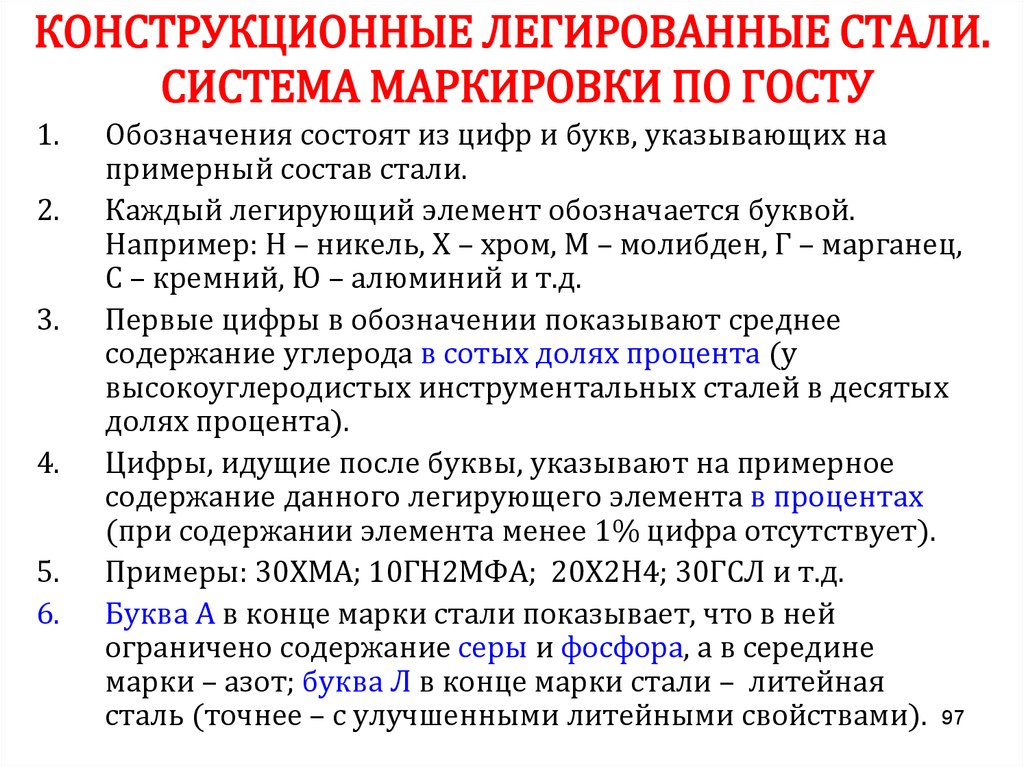

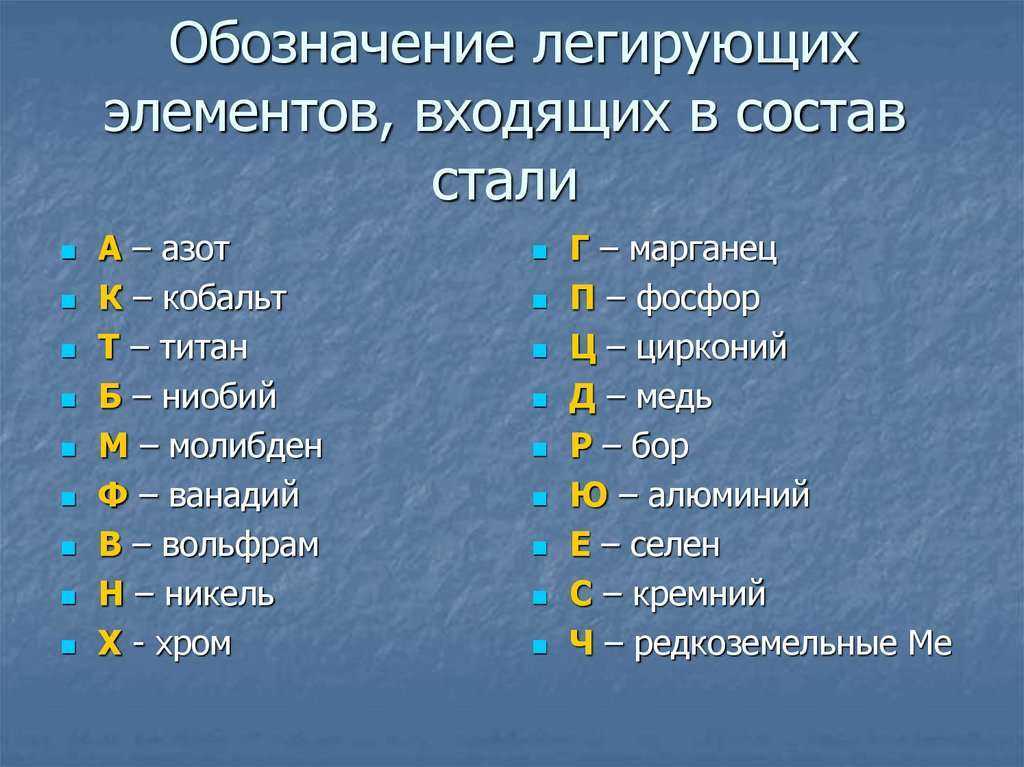

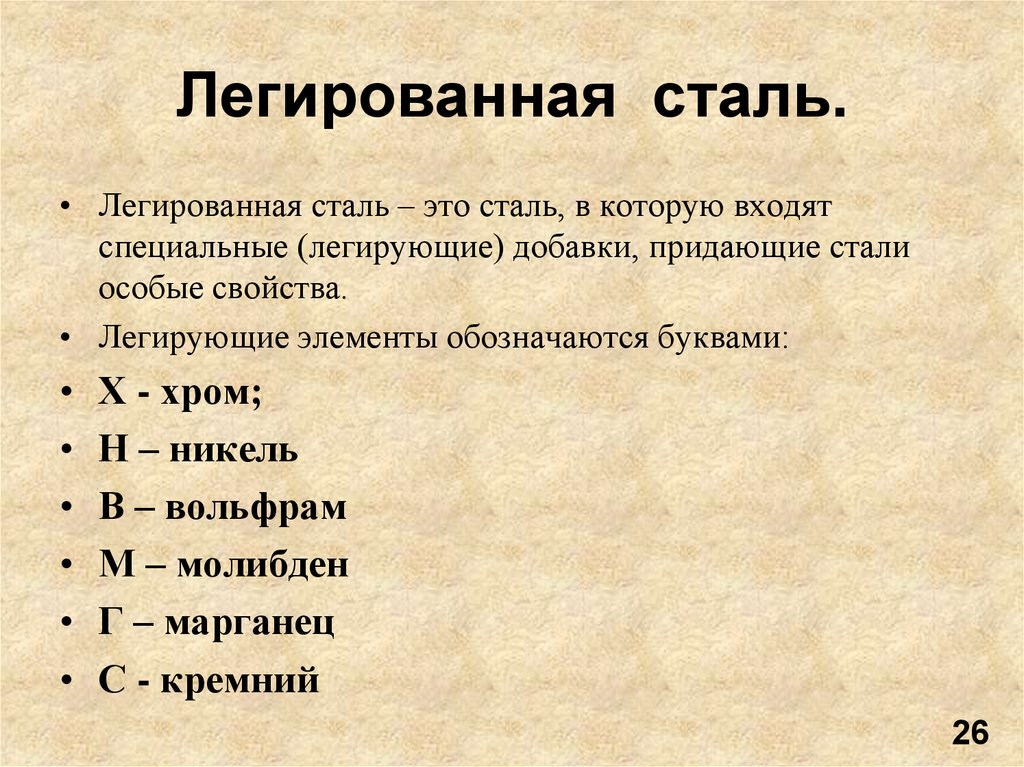

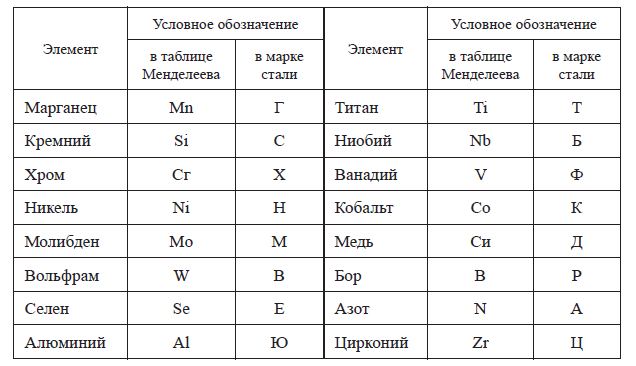

- Легированные стали обозначаются путём перечисления легирующих элементов, обозначаемых буквами, с указанием после каждой буквы приблизительного процентного содержания легирующего элемента.

Буквенные обозначения, в частности, следующие: Х — хром, Н — никель, А — азот, Е — селен, Т — титан, П — фосфор, Б — ниобий, В — вольфрам, Ф — ванадий, М — молибден, Г — марганец, Д — медь, Р — бор, С — кремний, Ю — аллюминий и т.д. Так Х18Н10 означает, что в этой стали около 18% хрома и около 10% никеля.

Буквенные обозначения, в частности, следующие: Х — хром, Н — никель, А — азот, Е — селен, Т — титан, П — фосфор, Б — ниобий, В — вольфрам, Ф — ванадий, М — молибден, Г — марганец, Д — медь, Р — бор, С — кремний, Ю — аллюминий и т.д. Так Х18Н10 означает, что в этой стали около 18% хрома и около 10% никеля. - Если легирующего элемента один процент или менее, пишется только обозначающая его буква, без указания после неё процента его содержания.

Сталь нелегированная: гост, характеристики, классификация, свойства

Сталь нелегированная: гост, характеристики, классификация, свойства — «СтальЭкспресс»Сплав нелегированной стали-химические термины, используемые для названия двух типов стали. Сталь представляет собой металлический сплав. Он состоит из железа и некоторых других элементов, таких как углерод. Нелегированные стали, не имеют элементов, добавляемых в сталь при ее переплавке. Сталь широко используется во всем мире из-за нескольких причин, таких как низкая стоимость, простота изготовления, прочность и т. д. Существуют различные сорта стали доступны в соответствии с их свойствами.

д. Существуют различные сорта стали доступны в соответствии с их свойствами.

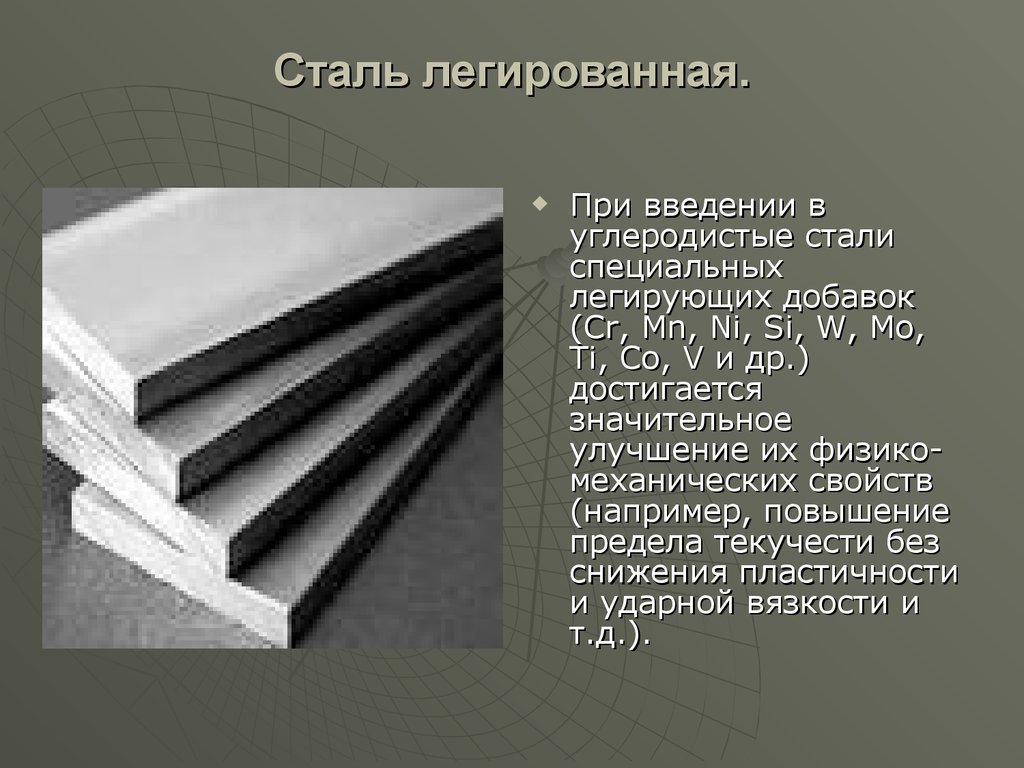

Легированная сталь

-это вид стали и имеет большое количество другие элементы, кроме железа и углерода. Основное различие между легированные и нелегированные стали, что в легированной стали, остальные элементы добавляются железа при выплавке принимая во внимание, что в нелегированной стали, без элементов добавляются при плавке.

Существует два основных типа сплавов в качестве замещения сплавах и сплавах внедрения. Когда расплавленный металл используется в производстве сплавов, размеры атомов будут определять, какой тип будет сформирована. Если атомы металлов, которые собираются, чтобы быть смешанным иметь относительно одинаковые размеры, образовавшихся замещающих Тип сплава, но если один тип атомов металла меньше, чем другой тип, промежуточный сплав образуется.

Нелегированная сталь

-это вид стали, который имеет другие элементы добавляются во время плавки. Плавка процесс извлечения металла из руды.

В производстве легированной стали, некоторые элементы, такие как хром, кобальт добавляются железа, но в производстве нелегированной стали, без добавления других элементов. Поскольку нет других элементов, кроме железа и небольшого количества углерода, нелегированной стали есть меньше прочность и меньшую гибкость. Таким образом, эта сталь должна пройти процесс называется темперированнее. Закаливание — это процесс нагревания железа при высокой температуре для того, чтобы сделать ее чувствительной к образованию трещин, которые происходят во время сварки.

Нелегированная сталь используется в области строительства, где требуются от металлов высокой прочности. Нелегированной стали прутки используются для укрепления бетонов, для того чтобы сделать ворота, заборы и т.

Заключение сплав-это смесь или смеси из двух или более металлических компонентов. Это могут быть однородными или разнородными. Легированная сталь-это вид стали, который включает в себя железо, углерод и некоторые другие элементы, по своему химическому составу. Основное различие между легированной и нелегированной стали заключается в том, что легированная сталь состоит из железа и других элементов во время плавки, а нелегированной стали без дополнительных элементов.

15Л копровые бабы, блоки, ролики, корпусы, поводки, захваты, пильные рамы, детали сварно-литых конструкций с большим объемом сварки, плиты, подушки и другие неответственные детали, работающие под действием средних статических и динамических нагрузок.

35Л станины прокатных станов, зубчатые колеса, тяги, бегунки, задвижки, балансиры, диафрагмы, катки, валки, кронштейны и другие детали, работающие под действием средних статических и динамических нагрузок.

25Л станины прокатных станов, шкивы, траверсы, поршни, буксы, крышки цилиндров, плиты настильные, рамы рольгангов и тележек, мульды, корпусы подшипников, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С под давлением.

20Л шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от —40 до 450 °С.

30Л рычаги, балансиры, корпусы редуктора, муфты, шкивы, кронштейны, детали сварно-литых конструкций, чаши и конусы засыпных аппаратов, станины, балки, опорные кольца, бандажи, маховики и другие детали, работающие под действием средних статических и динамических нагрузок.

40Л станины, корпусы, муфты, тормозные диски, шестерни, кожухи, вилки, звездочки и другие детали, работающие при температурах до 400 °С.

45Л станины, зубчатые колеса и венцы, тормозные диски, муфты, кожухи, опорные катки, звездочки и другие детали, к которым предъявляются требования повышенной прочности и высокого сопротивления износу и работающие под действием статических и динамических нагрузок.

50Л шестерни, бегунки, колеса, зубчатые колеса подъемно-транспортных машин, валки крупно-, средне- и мелкосортных станов для прокатки мягкого металла.

Сталь применяется в нормализованном или улучшенном состоянии и после поверхностного упрочнения с нагревом ТВЧ.

Сталь применяется в нормализованном или улучшенном состоянии и после поверхностного упрочнения с нагревом ТВЧ.55Л зубчатые колеса и муфты подъемно-транспортных машин, ходовые колеса, бегунки, зубчатые сектора и венцы, полумуфты, скаты, втулки зубчатых муфт и другие детали, к которым предъявляются требования повышенной твердости.

последние новости

Легированная сталь — составы, типы, свойства, использование

В этой статье мы обсудим легированную сталь , которая очень широко используется в промышленности, а также в повседневной жизни. Начиная с определения , мы рассмотрим его состав , типы и использует и свойства .

Что такое легированная сталь? Легированная сталь может быть определена как сталь, в которую добавлены элементы, отличные от углерода, в количествах, достаточных для улучшения свойств.

Наиболее распространенными легирующими элементами, добавляемыми в сталь, являются хром, никель, марганец, кремний, ванадий, молибден, вольфрам, фосфор, медь, титан, цирконий, кобальт, колумбий и алюминий. Каждый из этих элементов придает сталям, в которые он добавлен, определенные качества. Их можно использовать по отдельности или в комбинации для получения требуемых характеристик стали.

Свойства легированной стали : Как и углерод, ряд легирующих элементов растворим для получения сплавов с улучшенными прочность , пластичность и вязкость . Также углерод, помимо образования интерметаллического соединения с железом, соединяется со многими легирующими элементами и образует карбиды сплавов. Эти карбиды сплавов, а также карбиды железных сплавов обычно твердые и обладают недостаточной ударной вязкостью.

Некоторые легирующие элементы добавляются для предотвращения или ограничения роста зерна . Наиболее эффективным в этом отношении считается алюминий. Другими являются цирконий, ванадий, хром и титан. Конструктивно добавка легирующих элементов почти всегда влияет на механизм превращения аустенита в феррит, изменяя температуру, при которой происходит превращение гамма-железа в альфа-железо. Некоторые легирующие элементы понижают, а некоторые повышают критическую температуру.

Наиболее эффективным в этом отношении считается алюминий. Другими являются цирконий, ванадий, хром и титан. Конструктивно добавка легирующих элементов почти всегда влияет на механизм превращения аустенита в феррит, изменяя температуру, при которой происходит превращение гамма-железа в альфа-железо. Некоторые легирующие элементы понижают, а некоторые повышают критическую температуру.

Композиционные и структурные изменения, вызванные легирующими элементами, изменяют и улучшают физические, механические и технологические свойства железа и стали. Как правило, легированные стали могут придавать лучшие свойства прочности, пластичности и ударной вязкости, которые не могут быть получены в углеродистой стали. Следовательно, инженер-технолог, инженер-конструктор должен рассматривать легированные стали в конструкциях, подверженных высоким напряжениям и/или ударным нагрузкам.

Почти все легированные стали производятся с мелкозернистой структурой . Мелкозернистые стали имеют меньшую склонность к растрескиванию при термообработке, но обладают лучшими свойствами ударной вязкости и ударопрочности. Крупнозернистая сталь обладает лучшими механическими свойствами и может подвергаться более глубокой закалке, чем мелкозернистая сталь.

Крупнозернистая сталь обладает лучшими механическими свойствами и может подвергаться более глубокой закалке, чем мелкозернистая сталь.

Какая легированная сталь используется для изготовления постоянных магнитов?

1. Кремнистая сталь

2. Ванадиевая сталь

3. Марганцевая сталь

4. Кобальтовая сталь

Правильный ответ это 4 . Кобальтовая сталь

Сплав Alnico, сплав железа с алюминием, никелем и кобальтом. Alnico легирует сталь , используемую для изготовления сильных постоянных магнитов. Они широко используются в промышленной и бытовой электронике.

Какая легированная сталь используется для изготовления драгоценных инструментов?

1. Кремнистая сталь

2. Марганцевая сталь

3. Ванадий

4. Инварная сталь

Инварная сталь

Правильный ответ : 4 . Инварная сталь

Состав легированной стали Влияние легирующих элементовЧтобы выбрать легированную сталь, которая лучше всего подходит для данной конструкции, необходимо учитывать влияние первичных легирующих элементов . Это:

Никель обеспечивает прочность, коррозионную стойкость и глубокую закалку.

Хром улучшает коррозионную стойкость, ударную вязкость и прокаливаемость.

Марганец раскисляет и способствует повышению прочности и твердости, снижает критическую скорость охлаждения.

Кремний раскисляет и повышает стойкость к высокотемпературному окислению, повышает критическую температуру термической обработки, повышает склонность стали к обезуглероживанию и графитизации.

Молибден повышает прокаливаемость, увеличивает сопротивление растяжению и ползучести при высоких температурах.

Ванадий раскисляет и способствует мелкозернистой структуре. Медь повышает устойчивость к коррозии и действует как упрочняющий агент.

Алюминий раскисляет и способствует образованию мелкозернистой структуры и азотированию

Бор увеличивает прокаливаемость,

Краткое изложение влияния основных легирующих элементов на сталь приведено в Таблице 4.6.

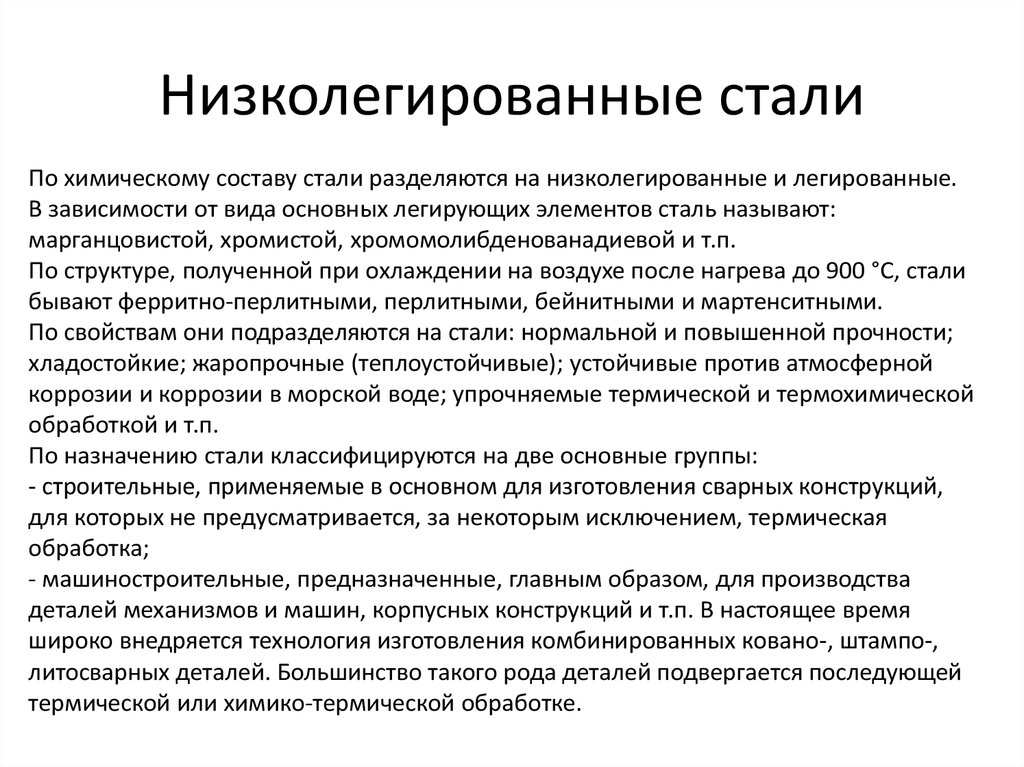

Низколегированная стальA Низколегированная сталь — это металлический сплав, изготовленный из стали и дополнительных металлов, обладающих желаемыми свойствами. В низколегированной стали присутствует от 1% до 5% легирующих элементов. В результате он имеет точный химический состав, обеспечивающий улучшенные механические свойства для защиты от коррозии.

При производстве низколегированные стали обычно подвергают термической обработке, нормализации и отпуску. Их также можно сваривать. С другой стороны, термическая обработка сварных швов необходима для предотвращения растрескивания сварных швов.

Низколегированные стали имеют ряд преимуществ по сравнению с мягкой сталью, в том числе:

- Exceptional yield strength

- Capable of withstanding extreme temperatures

- Good creep resistance

- Resistance to oxidation

- Resistance to hydrogen

- Ductility at low temperatures

Легированные стали можно классифицировать по их химическому составу , структурному классу и назначению .

Классификация по химическому составуВ этом аспекте легированные стали делятся на Трехкомпонентные стали , содержащие один легирующий элемент помимо железа и углерода: Четырехкомпонентные стали , содержащие два легирующих элемента и т.д.

Классификация по структурному классу На основе структуры, получаемой при охлаждении образцов малого поперечного сечения на воздухе. Легированные стали можно классифицировать как: 1. Перлитный 2. Мартенситный 3. Аустенитный 4. Ферритный и 5. Карбидный .

Легированные стали можно классифицировать как: 1. Перлитный 2. Мартенситный 3. Аустенитный 4. Ферритный и 5. Карбидный .

Легированные стали в зависимости от их свойств можно классифицировать:

1. Конструкционные стали 2. Инструментальные стали 3. Стали с особыми физическими свойствами.

1. Легированная конструкционная стальОни делятся на три группы: низколегированные (до 5 процентов легирующих элементов), среднелегированные (более 5 процентов) и высоколегированные (более 10 процентов). ИС: 7598-1974.

Легированные конструкционные стали широко применяются в машиностроении для изготовления деталей, подвергающихся более благоприятному комплексу механических свойств, чем углеродистые, как при статических, так и при динамических нагрузках в процессе эксплуатации. стали специально для изделий большого сечения. Легирующие элементы упрочняют феррит, являющийся основным компонентом структуры этих сталей; повысить прокаливаемость, уточнить размер зерна; и повысить стойкость к размягчению при нагреве до умеренных температур.

стали специально для изделий большого сечения. Легирующие элементы упрочняют феррит, являющийся основным компонентом структуры этих сталей; повысить прокаливаемость, уточнить размер зерна; и повысить стойкость к размягчению при нагреве до умеренных температур.

Основными легирующими элементами конструкционных сталей являются хром, никель и марганец. Вольфрам, молибден, ванадий и титан обычно не используют как самостоятельные добавки, их добавляют вместе с хромом, никелем и марганцем.

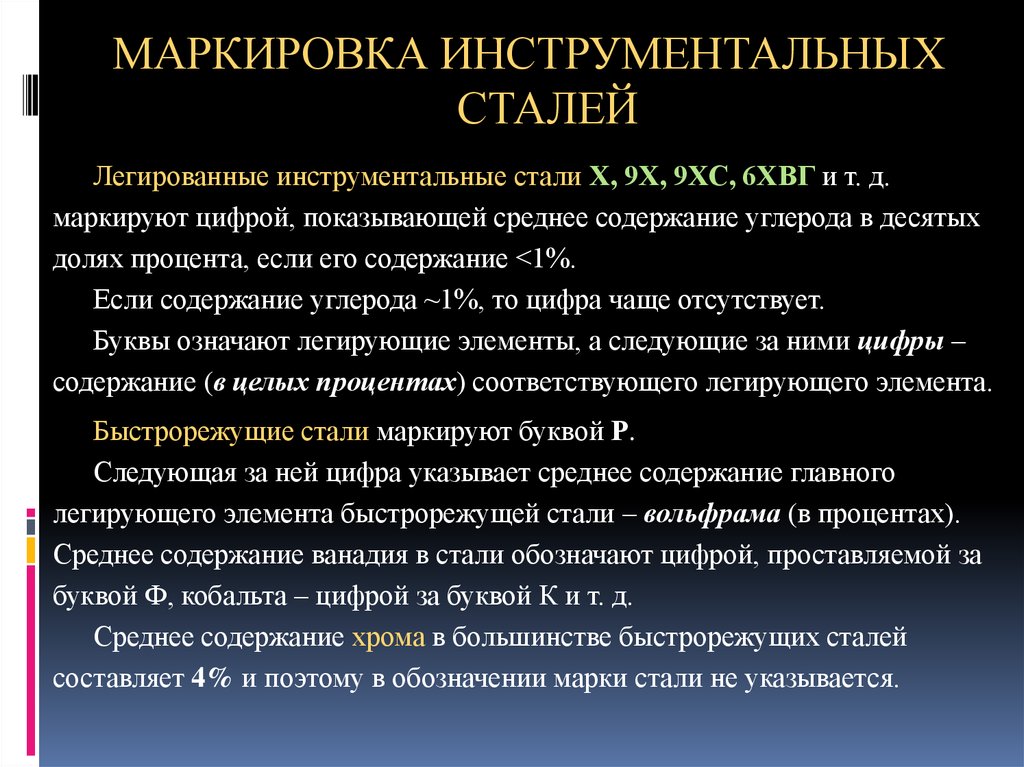

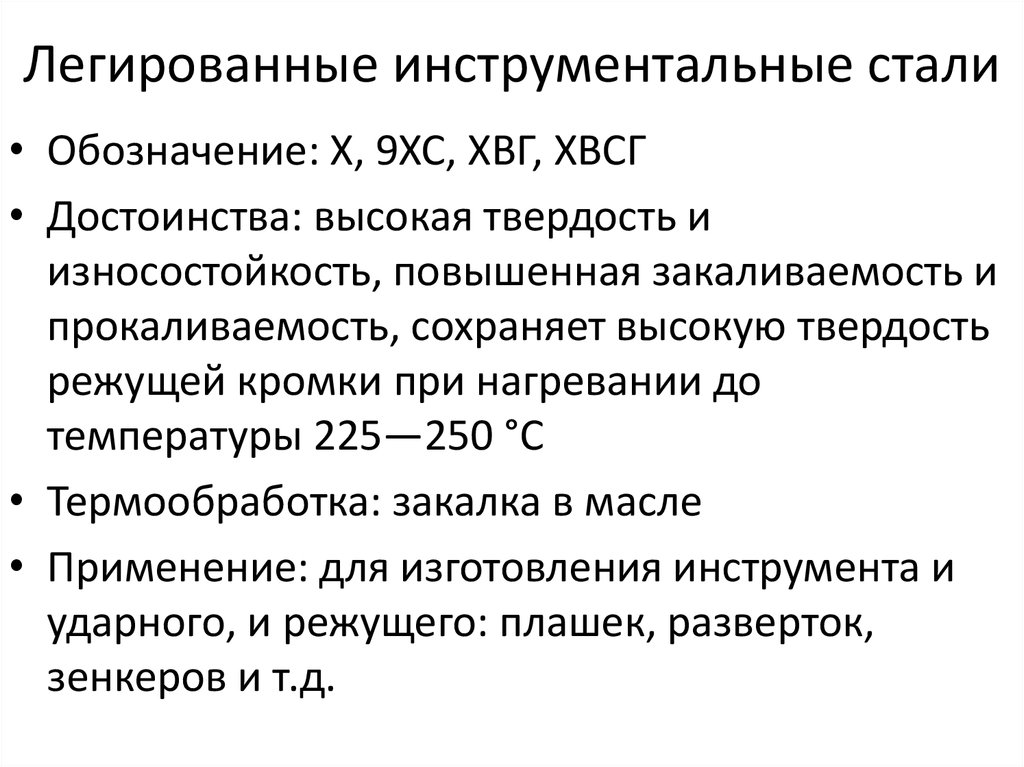

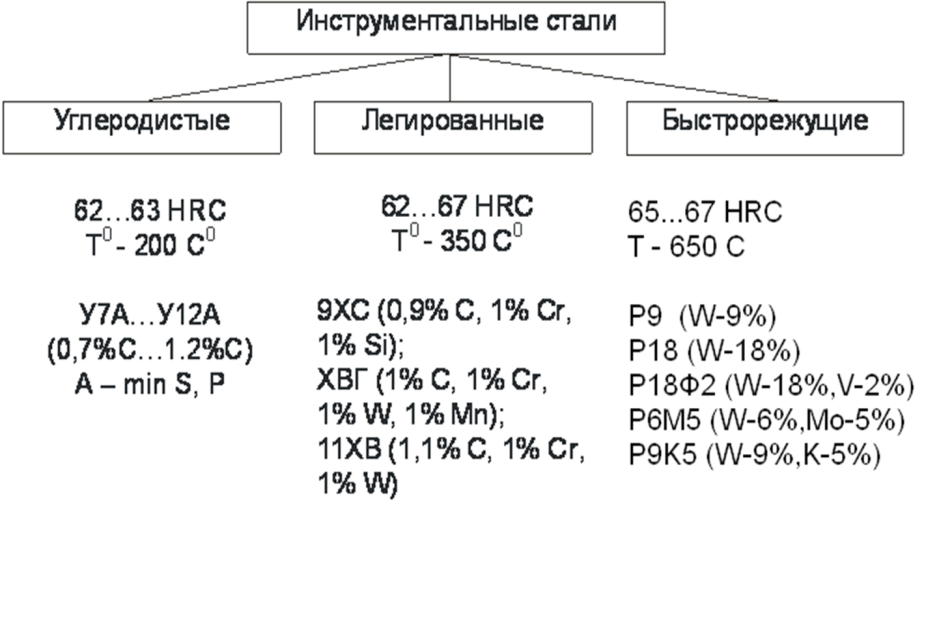

2. Легированная инструментальная стальПрименяются в инструментальном производстве в случаях, когда стойкость инструмента, обеспечиваемая углеродистой сталью, недостаточна.

Инструментальная промышленность поставляется:

1. Низколегированные стали, сохраняющие высокую твердость при температурах до 250°С.

2. Средне- и высоколегированные стали, например, быстрорежущие стали, сохраняющие высокую твердость при температурах до 620°С. Они приобретают высокие режущие свойства только после соответствующей термической обработки.

Они приобретают высокие режущие свойства только после соответствующей термической обработки.

Стали инструментальные легированные, выплавляются в мартеновских и электропечах и относятся к высоким классам качества.

3. Легированные стали со специальными физическими свойствамиИх можно разделить на несколько групп: (1) Нержавеющие стали (2) Окалиностойкие и жаростойкие стали (3) Износостойкие стали (4) Магнитные стали и (5) Стали с особыми термическими свойствами, такие как жаропрочные стали и т. д.

Специальная легированная стальВ условиях эксплуатации, когда стали должны выдерживать высокие температуры, коррозию, удары и т. д., специальные легированные стали незаменимы. Наиболее важные группы специальных легированных сталей описаны в следующих обсуждениях.

Стали для магнитов Стали с высоким содержанием приманки при правильной термообработке часто используются при изготовлении постоянных магнитов для магнето, громкоговорителей и других электрических машин и инструментов. Стали с содержанием кобальта от 15 до 40% и вольфрама от 0,4 до 10% обладают улучшенными магнитными свойствами.

Стали с содержанием кобальта от 15 до 40% и вольфрама от 0,4 до 10% обладают улучшенными магнитными свойствами.

Жаропрочные стали особенно подходят для работы при высоких температурах. Такие стали должны противостоять воздействиям, которые приводят к разрушению обычных сталей при работе при высоких температурах. Контролируемая сталь (разработанная для серии нержавеющих сталей) обеспечивает полезную комбинацию свойств защиты от образования накипи и сохранения прочности вместе с устойчивостью к кислотной коррозии, сравнимой с устойчивостью нержавеющих сталей.

Легированные стали, содержащие от 23 до 30 процентов хрома с содержанием углерода менее 0,35 процента, используются в основном для работы при температурах от 815°С до 1150°С. Детали печей, отжиговые ящики и другое оборудование, требующее устойчивости к высоким температурам, часто изготавливаются из этих сталей.

Ударопрочная сталь Ударопрочная сталь – это стали, устойчивые к ударным нагрузкам и сильным усталостным напряжениям. Одна марка стали для этой цели содержит 0,50% углерода, 2,25% вольфрама, 1,50% хрома и 0,25% ванадия. Другая марка ударопрочной стали, известная как кремниймарганцевая сталь, содержит 0,55% углерода, 2,00% кремния, 0,80% марганца и 0,30% молибдена. Этот вид стали в основном используется для листовых и винтовых пружин.

Одна марка стали для этой цели содержит 0,50% углерода, 2,25% вольфрама, 1,50% хрома и 0,25% ванадия. Другая марка ударопрочной стали, известная как кремниймарганцевая сталь, содержит 0,55% углерода, 2,00% кремния, 0,80% марганца и 0,30% молибдена. Этот вид стали в основном используется для листовых и винтовых пружин.

Нержавеющие стали в основном содержат хром вместе с другими элементами, такими как никель, и сгруппированы ниже.

Аустенитная нержавеющая сталь. Вероятно, наиболее важной в этой группе является та, которая содержит от 15 до 20 процентов хрома и от 7 до 10 процентов никеля. Сталь, содержащая 18% хрома и 8% никеля, очень широко используется и обычно называется нержавеющей сталью 18/8.

Мартенситная нержавеющая сталь. Эту группу часто называют типами нержавеющей стали с простым содержанием хрома, которые содержат от 10 до 14 процентов хрома и, за редким исключением, не содержат других основных легирующих элементов. Все эти стали упрочняются термической обработкой.

Все эти стали упрочняются термической обработкой.

Ферритная нержавеющая сталь. Эта группа содержит в основном от 14 до 18 или от 23 до 30 процентов хрома без какого-либо другого основного легирующего элемента. Они не могут быть закалены термической обработкой.

Maraging SteelПредставляют собой сплавы на основе железа, содержащие 18 Ni 8 Co 5 Mo с небольшим количеством Al и Ti и менее 0,03% C. Прочность сохраняется при увеличении толщины сечения, а также до 350°C, Эти стали используются для компонентов рамы и двигателя, пресс-форм для литья под давлением и штампов.

При охлаждении из аустенитного состояния сплав превращается в мелкореечный мартенсит, и дисперсионное твердение вызывается мартенситным мартенситом при 480°С.

Стали обладают высокой вязкостью разрушения благодаря сочетанию мелкого размера зерен мартенсита и высокой плотности дислокаций, что приводит к мелким выделениям.

Быстрорежущая сталь Быстрорежущая сталь (HSS) получила свое название из-за того, что ее можно использовать в качестве режущего инструмента при гораздо более высоких скоростях резания, чем это возможно с простой углеродистой инструментальной сталью. Быстрорежущие стали работают со скоростью резания в 2-3 раза выше, чем для углеродистых сталей.

Быстрорежущие стали работают со скоростью резания в 2-3 раза выше, чем для углеродистых сталей.

Когда твердый материал обрабатывается на высокой скорости тяжелым резом, может выделяться достаточное количество тепла, чтобы температура режущей кромки достигла красного каления. Эта температура размягчит углеродистую инструментальную сталь, содержащую даже до 1,5% углерода, до такой степени, что разрушит ее режущую способность. Поэтому были разработаны некоторые высоколегированные стали, называемые быстрорежущими, которые должны сохранять свои режущие свойства при температурах от 600°С до 620°С.

Мы стараемся осветить все детали темы Легированная сталь в большей степени варьируется от определения, состава, свойств и использования. Если вам понравилась эта статья, поделитесь ею с друзьями и оставьте свой отзыв в комментариях ниже.

Ознакомьтесь с другими важными темами

Различные типы стали и компоненты стали

Процесс производства стали – полный обзор с блок-схемой

Чугун – свойства, типы и применение

Извлечение, перекристаллизация и рост зерна – рабочий процесс

Вынужденное движение – определение, типы, примеры, изображения

Легированная сталь и углеродистая сталь: различия

В мире существует около 36 миллионов различных марок стали. Тем не менее, трудно классифицировать каждый из них. Поэтому в этой статье мы представим два основных типа стали: легированную сталь и углеродистую сталь. Углеродистая сталь представляет собой железо с добавлением углерода (включая следы других элементов), в то время как легированная сталь также включает другие элементы.

Тем не менее, трудно классифицировать каждый из них. Поэтому в этой статье мы представим два основных типа стали: легированную сталь и углеродистую сталь. Углеродистая сталь представляет собой железо с добавлением углерода (включая следы других элементов), в то время как легированная сталь также включает другие элементы.

Легированная сталь:

Легированные стали содержат большое количество других элементов, кроме железа и углерода. Другие элементы, такие как марганец, кремний, никель, титан, медь и хром, также называют элементами сплава, потому что они образуют сплав. Легированные элементы добавляются для повышения твердости и долговечности стали. Кроме того, он улучшает коррозионную стойкость из-за большого количества других элементов, таких как хром. В зависимости от пропорции каждого компонента свойства легированной стали меняются.

Обычно легированная сталь имеет сравнительно низкую прочность, высокую свариваемость, высокие температуры плавления, высокую пластичность и высокую коррозионную стойкость.

Кроме того, имеются общие элементы и свойства сплава:

– Марганец:

- Добавлено для уточнения требований к термообработке.

- Для затвердевания требуется быстрая закалка от высокой температуры до очень низкой температуры. Однако при быстрой закалке высок риск растрескивания.

- Более низкая скорость охлаждения. Его можно закалить в теплом масле, воде, на воздухе комнатной температуры. Пример стали для воздушной закалки: инструментальная сталь A4 с содержанием марганца от 1,8% до 2,2%.

– Хром:

- Свыше 11% хрома вы получаете нержавеющую сталь, которая значительно снижает коррозию.

- Значительно влияет на прочность, твердость и термообработку.

- Сочетание кобальта и хрома обеспечивает очень высокую износостойкость.

- Обычно используется для резки штампов, формовки, ножниц для шин и пуансонов.

– Молибден:

- Повышение коррозионной стойкости.

Работает с марганцем, чтобы снизить требуемую скорость закалки.

Работает с марганцем, чтобы снизить требуемую скорость закалки. - Повышение прочности и прочности на растяжение. Приложение с большой нагрузкой.

- 4140 Сталь является наиболее распространенной комбинацией молибдена и хрома. Также упоминается как хромомолибденовая сталь.

- Применяется в тяжелых передачах, больших валах, рабочих лошадках стального мира.

– Ванадий:

- Во время термообработки помогает контролировать размер зерна металла. Тяжелее и сильнее.

- Стали типа O1 и D2.

– Никель:

- См. из нержавеющей стали, например из нержавеющей стали 304.

- При 18% и более хрома и 8% и более никеля получается аустенитная нержавеющая сталь.

- Повышает коррозионную стойкость, что повышает ударную вязкость и ударную вязкость.

Углеродистая сталь:

Углеродистая сталь содержит большое количество других элементов, помимо железа и углерода. Другие небольшие количества элементов включают кремний, марганец, серу и фосфор. Обычно углеродистая сталь имеет высокую прочность, низкую свариваемость, низкую температуру плавления, низкую пластичность и низкую коррозионную стойкость.

Обычно углеродистая сталь имеет высокую прочность, низкую свариваемость, низкую температуру плавления, низкую пластичность и низкую коррозионную стойкость.

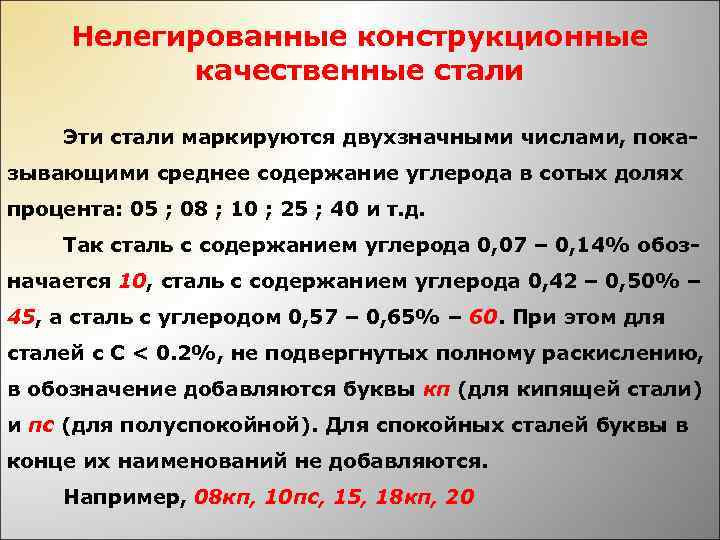

Углеродистая сталь также делится на высокоуглеродистую сталь, среднеуглеродистую сталь и низкоуглеродистую сталь. Однако, в отличие от легированной стали, это основное различие между типами углеродистой стали. Ниже представлена подробная информация о каждом типе:

– Низкоуглеродистая сталь:

- Содержание углерода от 0,05 % до 0,25 % с максимальным содержанием марганца 0,4 %

- Относительно дешевле

- Наиболее распространенный тип стали, не требующий особых требований.

- Очень хорошо сваривается и обрабатывается (относительно). Легко работать.

- Единственный способ упрочнить его – поверхностное упрочнение (термообработка). Это добавляет углерод на поверхность — более твердый внешний слой и более мягкое ядро.

– Среднеуглеродистая сталь:

- Содержание углерода от 0,29 % до 0,54 % с содержанием марганца от 0,6 % до 1,65 %

- Более прочная сталь с хорошей износостойкостью, но более толстая для формовки, сварки и резки.

- Может подвергаться термообработке и отпуску.

– Высокоуглеродистая сталь:

- Содержание углерода от 0,55 % до 0,95 % с содержанием марганца от 0,3 % до 0,9 %

- Обычно специализированный. Использован не обычный материал.

- Очень прочная обычная сталь для пружин и проволоки. Много сжатий для получения пластической деформации

- Поддается термообработке, но плохо поддается механической обработке и сварке. Нужен отжиг перед механической резкой.

Мы Steel Available, онлайн-платформа для управления взаимоотношениями с поставщиками и подбора поставщиков. Мы стремимся соединить поставщиков и покупателей из тяжелой промышленности. Мы разрабатываем первую экосистему в тяжелой промышленности, которая позволит клиентам эффективно управлять и автоматизировать свои цепочки поставок с помощью веб-инструментов и сервисов. Наша цель — снизить скрытые риски в цепочках создания стоимости. Мы делаем это, предоставляя важную информацию, от соблюдения требований до обеспечения качества, создавая ценность для всех заинтересованных сторон.

Отличается повышенной прочностью и износоустойчивостью. Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь.

Отличается повышенной прочностью и износоустойчивостью. Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь. Буквенные обозначения, в частности, следующие: Х — хром, Н — никель, А — азот, Е — селен, Т — титан, П — фосфор, Б — ниобий, В — вольфрам, Ф — ванадий, М — молибден, Г — марганец, Д — медь, Р — бор, С — кремний, Ю — аллюминий и т.д. Так Х18Н10 означает, что в этой стали около 18% хрома и около 10% никеля.

Буквенные обозначения, в частности, следующие: Х — хром, Н — никель, А — азот, Е — селен, Т — титан, П — фосфор, Б — ниобий, В — вольфрам, Ф — ванадий, М — молибден, Г — марганец, Д — медь, Р — бор, С — кремний, Ю — аллюминий и т.д. Так Х18Н10 означает, что в этой стали около 18% хрома и около 10% никеля.

Сталь применяется в нормализованном или улучшенном состоянии и после поверхностного упрочнения с нагревом ТВЧ.

Сталь применяется в нормализованном или улучшенном состоянии и после поверхностного упрочнения с нагревом ТВЧ. Работает с марганцем, чтобы снизить требуемую скорость закалки.

Работает с марганцем, чтобы снизить требуемую скорость закалки.