Легированная сталь: особенности, классификация и характеристики — Метинвест

- Легорованные стали: определение и классификация

- Легирующие добавки

- Общая классификация легированных сталей

- Характеристика легированных сталей

- Маркировка легированных сплавов и основные марки

- Марки, наиболее востребованные в инжиниринге

- Использование легированных сталей

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

Легированные сплавы имеют сложный состав на основе железа и углерода и содержат различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне.

Интересный факт. Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий. Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Отличия от углеродистых сталей

Любая сталь содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как и легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

Легирующие добавки

Наиболее распространенными элементами, использующимися для улучшения физических, химических и механических свойств стали являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий и другие. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Легирущие добавки

|

Элемент |

Химическое обозначение |

Обозначение в маркировке СНГ |

Типичное содержание, % |

Особенности применения |

|

Марганец |

Mn |

Г |

0,8 – 13 |

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла. |

|

Кремний |

Si |

С |

0,5 – 14,0 |

Ферритообразующий компонент. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели. |

|

Алюминий |

Al |

Ю |

0,02 – 0,07 |

Минимизирует процессы старения. Повышает пластичность. Связывает кислород |

|

Фосфор |

P |

П |

0,05 – 0,35 |

Улучшает антикоррозионные свойства и обрабатываемость. |

|

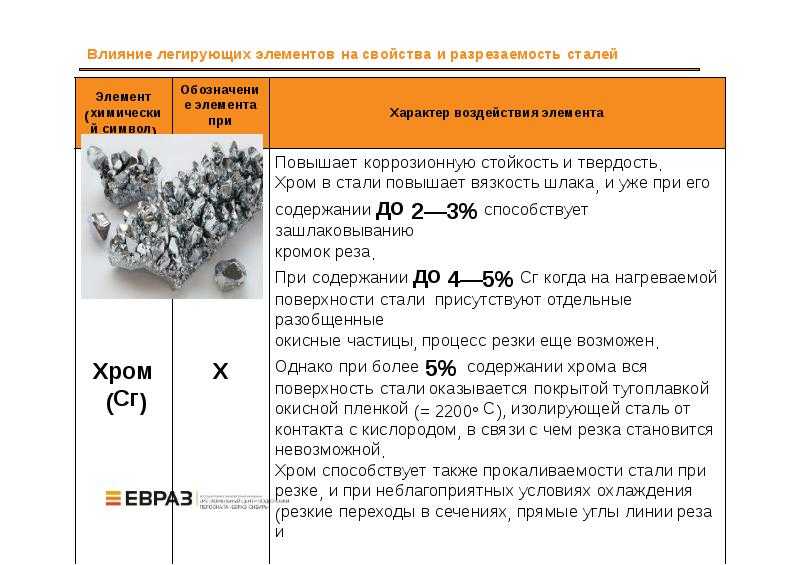

Хром |

Cr |

Х |

0,3 – 30 |

Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%. |

|

Никель |

Ni |

Н |

0,3 – 25 |

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность. |

|

Молибден |

Mo |

М |

0,2 – 6,5 |

Значительно повышает показатели твердости, прочности и прокаливаемости. В наибольшей концентрации содержится в жаропрочных и быстрорежущих сталях, а в конструкционных марках его количество обычно не превышает 0,4%. |

|

Вольфрам |

W |

В |

1,0 – 18,0 |

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам. |

|

Ванадий |

V |

Ф |

0,09 – 2,0 |

Карбидообразующий агент, который увеличивает прочность и повышает вязкость. |

|

Титан |

Ti |

Т |

0,03 – 0,15 |

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали. |

|

Ниобий |

Nb |

Б |

0,01 – 1,5 |

Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости. |

|

Медь |

Cu |

Д |

0,03 – 4,0 |

Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам. |

|

Бор |

B |

Р |

0,0008 – 0,005 |

Увеличивает прокаливаемость. Является лучшей альтернативой для замены дорогостоящего молибдена и никеля. |

|

Кобальт |

Co |

К |

5,0 – 30,0 |

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур. |

|

Редко-земельные металлы (РЗМ) |

Ce, La и др. |

Ч |

0,02 – 0,05 |

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость. |

|

Сера |

S |

— |

0,03 – 0,3 |

Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки. |

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

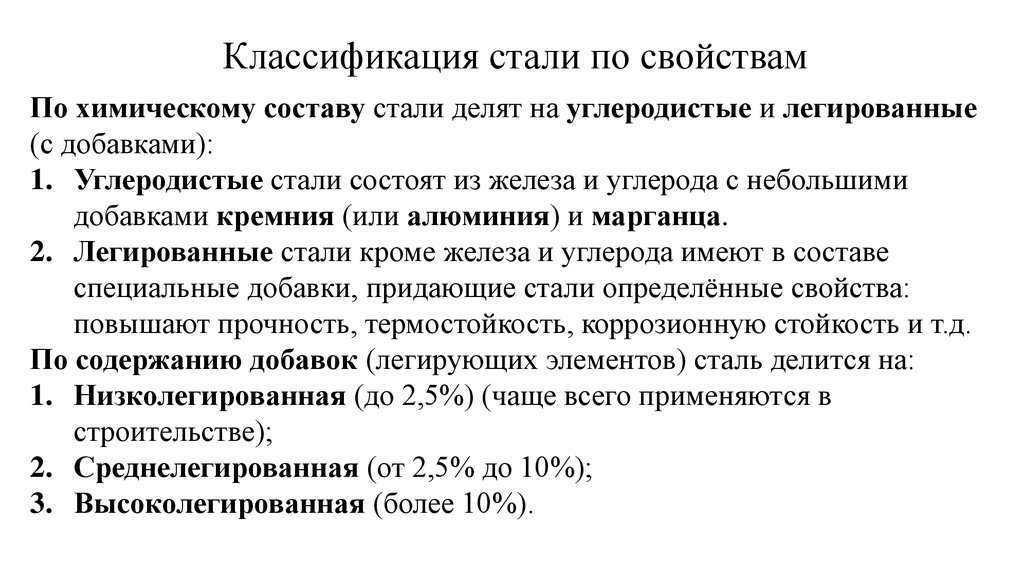

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % — низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% — высоколегированные.

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

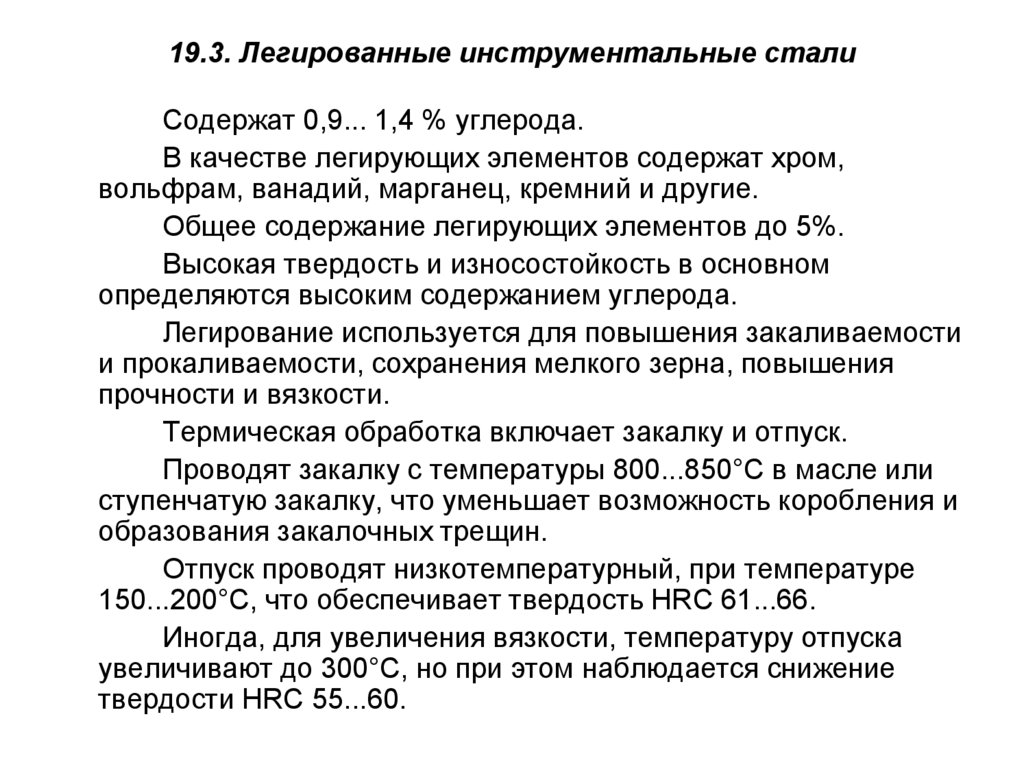

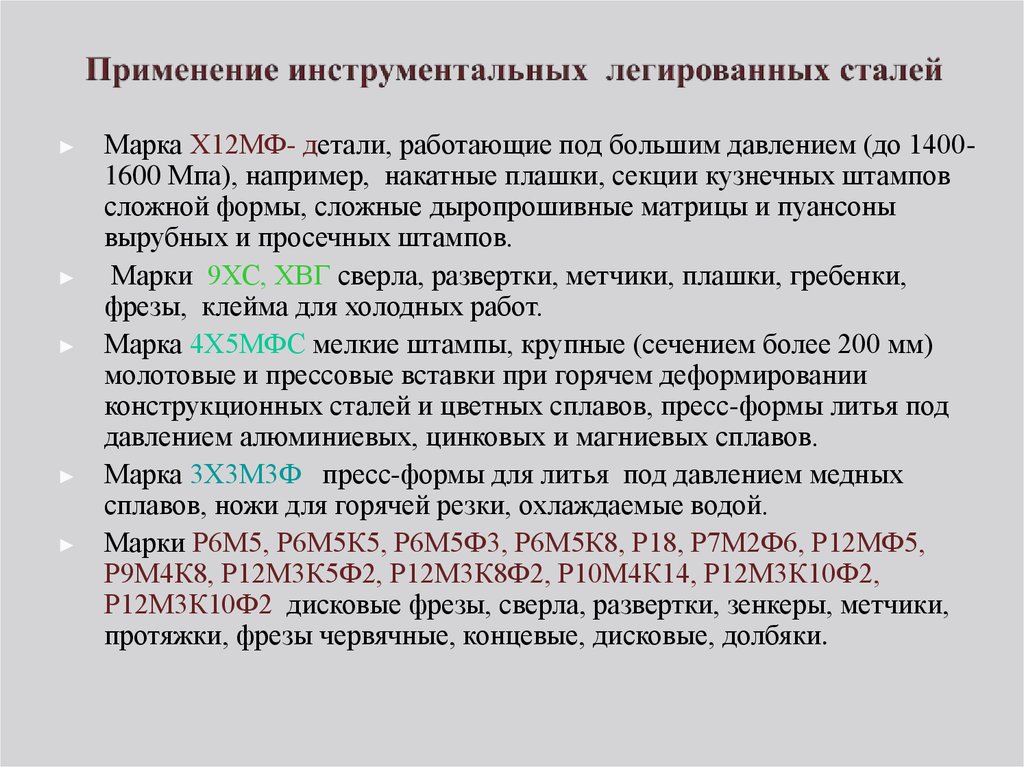

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочной оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, коррозионная стойкость;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластическим деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после закалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

|

Углерод |

90 |

Кремний |

6 |

Никель |

2,9 |

|

Сера |

40 |

Фосфор |

28 |

Титан |

17 |

|

Марганец |

1,7 |

Медь |

2,6 |

Бор |

100 |

|

Хром |

1,8 |

Молибден |

1,5 |

Вольфрам |

1 |

|

Алюминий |

5 |

Ванадий |

1,3 |

Кобальт |

1,5 |

Данные таблицы показывают, что по сравнению с малоуглеродистым нелегированным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

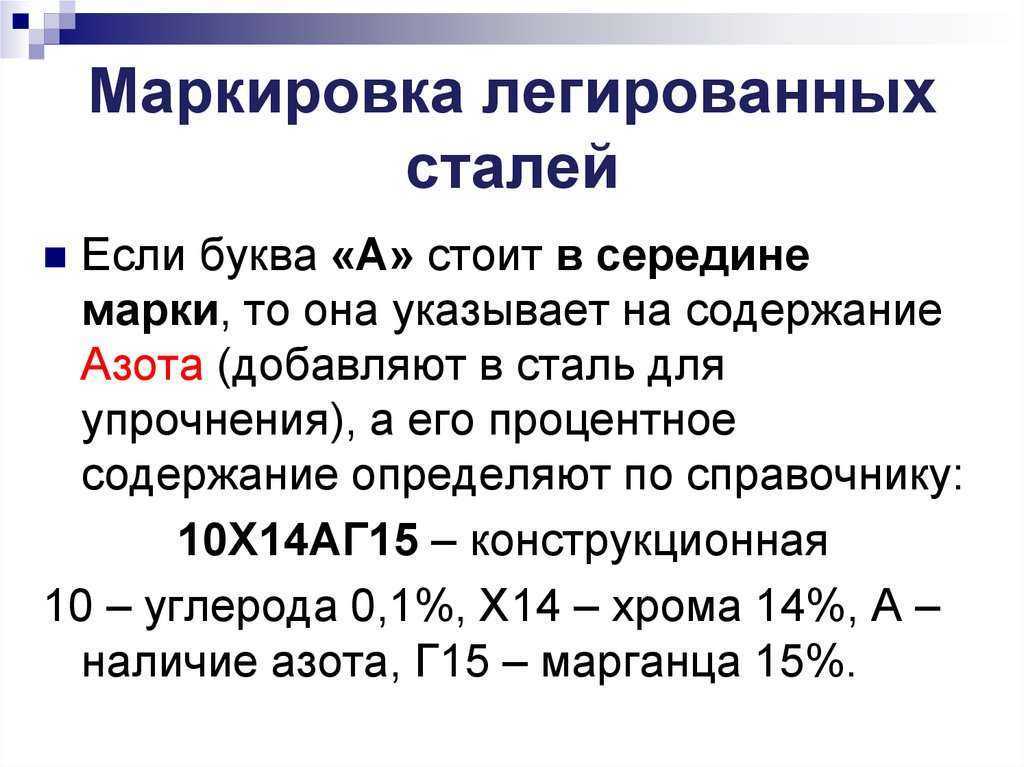

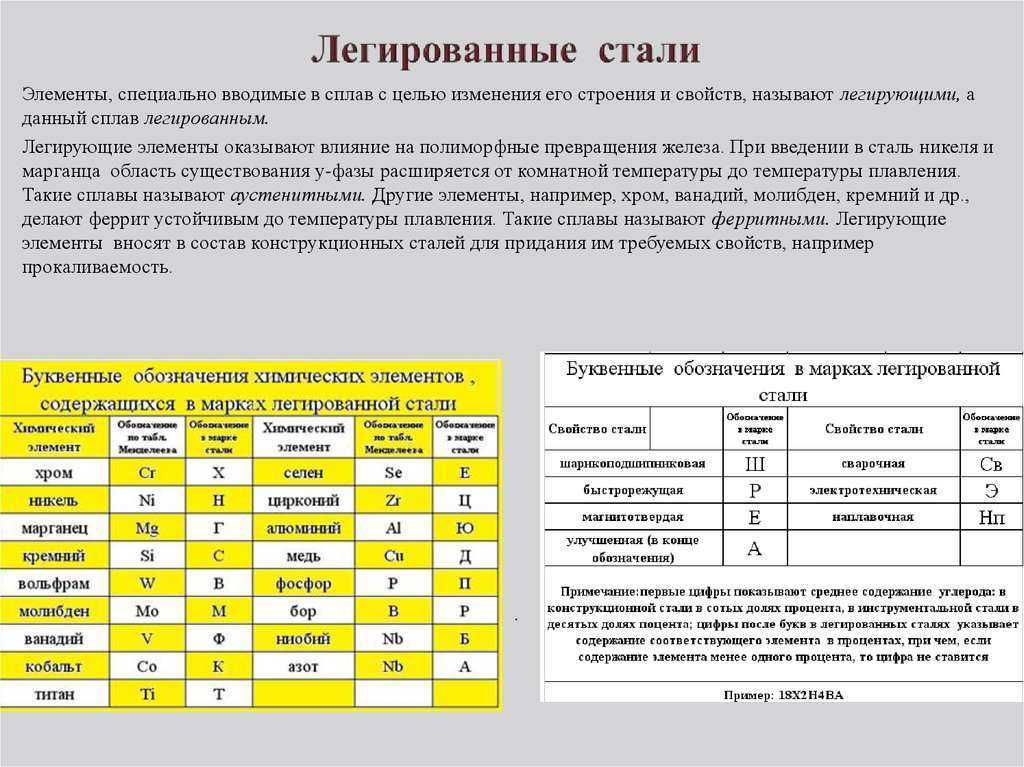

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

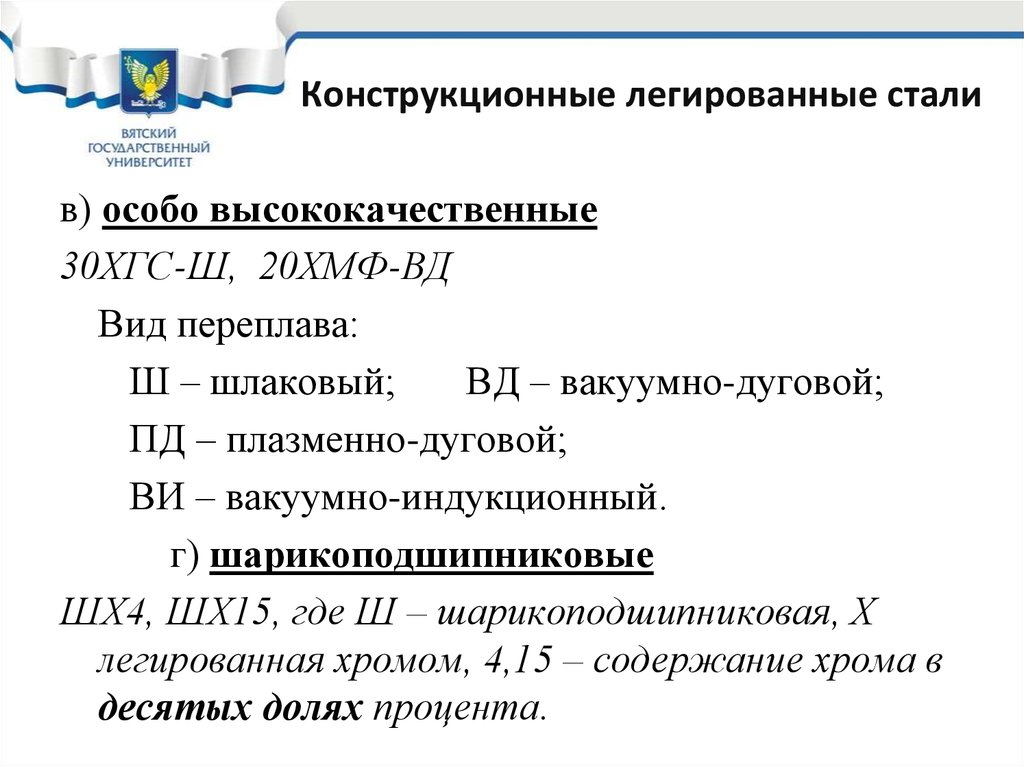

Учитывая обширный сортамент, марка стали может также включать дополнительные символы в номенклатуре. Так как обозначение тогда бы приняло очень громоздкий вид, символы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

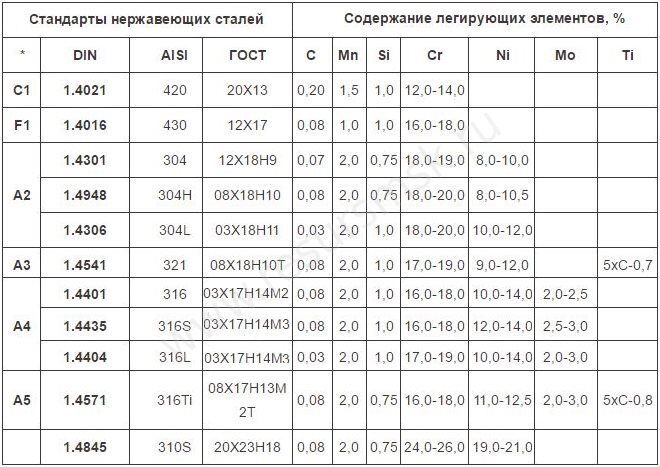

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700 ºС.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжеры и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используются при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С является наиболее популярной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов, ручного инструиента.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

Узнать больше о легированных марках стали и специальных сплавах можно в нашем справочнике, который регулярно пополняется новой информацией. Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

Легированная сталь: особенности, классификация и характеристики — Метинвест

- Легорованные стали: определение и классификация

- Легирующие добавки

- Общая классификация легированных сталей

- Характеристика легированных сталей

- Маркировка легированных сплавов и основные марки

- Марки, наиболее востребованные в инжиниринге

- Использование легированных сталей

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

Легированные сплавы имеют сложный состав на основе железа и углерода и содержат различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне. Процентное содержание таких добавок и организация процесса раскисления, легирования и модификации сталей определяют их физико-химические свойства.

Интересный факт. Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий.

Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Отличия от углеродистых сталей

Любая сталь содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как и легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

Легирующие добавки

Наиболее распространенными элементами, использующимися для улучшения физических, химических и механических свойств стали являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий и другие. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Легирущие добавки

|

Элемент |

Химическое обозначение |

Обозначение в маркировке СНГ |

Типичное содержание, % |

Особенности применения |

|

Марганец |

Mn |

Г |

0,8 – 13 |

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла. |

|

Кремний |

Si |

С |

0,5 – 14,0 |

Ферритообразующий компонент. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели. |

|

Алюминий |

Al |

Ю |

0,02 – 0,07 |

Минимизирует процессы старения. Повышает пластичность. Связывает кислород |

|

Фосфор |

P |

П |

0,05 – 0,35 |

Улучшает антикоррозионные свойства и обрабатываемость. |

|

Хром |

Cr |

Х |

0,3 – 30 |

Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%. |

|

Никель |

Ni |

Н |

0,3 – 25 |

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность. |

|

Молибден |

Mo |

М |

0,2 – 6,5 |

Значительно повышает показатели твердости, прочности и прокаливаемости. В наибольшей концентрации содержится в жаропрочных и быстрорежущих сталях, а в конструкционных марках его количество обычно не превышает 0,4%. |

|

Вольфрам |

W |

В |

1,0 – 18,0 |

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам. |

|

Ванадий |

V |

Ф |

0,09 – 2,0 |

Карбидообразующий агент, который увеличивает прочность и повышает вязкость. |

|

Титан |

Ti |

Т |

0,03 – 0,15 |

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали. |

|

Ниобий |

Nb |

Б |

0,01 – 1,5 |

Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости. |

|

Медь |

Cu |

Д |

0,03 – 4,0 |

Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам. |

|

Бор |

B |

Р |

0,0008 – 0,005 |

Увеличивает прокаливаемость. Является лучшей альтернативой для замены дорогостоящего молибдена и никеля. |

|

Кобальт |

Co |

К |

5,0 – 30,0 |

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур. |

|

Редко-земельные металлы (РЗМ) |

Ce, La и др. |

Ч |

0,02 – 0,05 |

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость. |

|

Сера |

S |

— |

0,03 – 0,3 |

Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки. |

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % — низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% — высоколегированные.

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочной оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, коррозионная стойкость;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластическим деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после закалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

|

Углерод |

90 |

Кремний |

6 |

Никель |

2,9 |

|

Сера |

40 |

Фосфор |

28 |

Титан |

17 |

|

Марганец |

1,7 |

Медь |

2,6 |

Бор |

100 |

|

Хром |

1,8 |

Молибден |

1,5 |

Вольфрам |

1 |

|

Алюминий |

5 |

Ванадий |

1,3 |

Кобальт |

1,5 |

Данные таблицы показывают, что по сравнению с малоуглеродистым нелегированным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, марка стали может также включать дополнительные символы в номенклатуре. Так как обозначение тогда бы приняло очень громоздкий вид, символы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700 ºС.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжеры и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используются при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С является наиболее популярной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов, ручного инструиента.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

Узнать больше о легированных марках стали и специальных сплавах можно в нашем справочнике, который регулярно пополняется новой информацией. Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

Легированная сталь: особенности, классификация и характеристики — Метинвест

- Легорованные стали: определение и классификация

- Легирующие добавки

- Общая классификация легированных сталей

- Характеристика легированных сталей

- Маркировка легированных сплавов и основные марки

- Марки, наиболее востребованные в инжиниринге

- Использование легированных сталей

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

Легированные сплавы имеют сложный состав на основе железа и углерода и содержат различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне. Процентное содержание таких добавок и организация процесса раскисления, легирования и модификации сталей определяют их физико-химические свойства.

Интересный факт. Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий.

Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Отличия от углеродистых сталей

Любая сталь содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как и легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

Легирующие добавки

Наиболее распространенными элементами, использующимися для улучшения физических, химических и механических свойств стали являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий и другие. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Легирущие добавки

|

Элемент |

Химическое обозначение |

Обозначение в маркировке СНГ |

Типичное содержание, % |

Особенности применения |

|

Марганец |

Mn |

Г |

0,8 – 13 |

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла. |

|

Кремний |

Si |

С |

0,5 – 14,0 |

Ферритообразующий компонент. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели. |

|

Алюминий |

Al |

Ю |

0,02 – 0,07 |

Минимизирует процессы старения. Повышает пластичность. Связывает кислород |

|

Фосфор |

P |

П |

0,05 – 0,35 |

Улучшает антикоррозионные свойства и обрабатываемость. |

|

Хром |

Cr |

Х |

0,3 – 30 |

Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%. |

|

Никель |

Ni |

Н |

0,3 – 25 |

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность. |

|

Молибден |

Mo |

М |

0,2 – 6,5 |

Значительно повышает показатели твердости, прочности и прокаливаемости. В наибольшей концентрации содержится в жаропрочных и быстрорежущих сталях, а в конструкционных марках его количество обычно не превышает 0,4%. |

|

Вольфрам |

W |

В |

1,0 – 18,0 |

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам. |

|

Ванадий |

V |

Ф |

0,09 – 2,0 |

Карбидообразующий агент, который увеличивает прочность и повышает вязкость. |

|

Титан |

Ti |

Т |

0,03 – 0,15 |

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали. |

|

Ниобий |

Nb |

Б |

0,01 – 1,5 |

Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости. |

|

Медь |

Cu |

Д |

0,03 – 4,0 |

Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам. |

|

Бор |

B |

Р |

0,0008 – 0,005 |

Увеличивает прокаливаемость. Является лучшей альтернативой для замены дорогостоящего молибдена и никеля. |

|

Кобальт |

Co |

К |

5,0 – 30,0 |

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур. |

|

Редко-земельные металлы (РЗМ) |

Ce, La и др. |

Ч |

0,02 – 0,05 |

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость. |

|

Сера |

S |

— |

0,03 – 0,3 |

Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки. |

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % — низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% — высоколегированные.

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочной оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, коррозионная стойкость;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластическим деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после закалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

|

Углерод |

90 |

Кремний |

6 |

Никель |

2,9 |

|

Сера |

40 |

Фосфор |

28 |

Титан |

17 |

|

Марганец |

1,7 |

Медь |

2,6 |

Бор |

100 |

|

Хром |

1,8 |

Молибден |

1,5 |

Вольфрам |

1 |

|

Алюминий |

5 |

Ванадий |

1,3 |

Кобальт |

1,5 |

Данные таблицы показывают, что по сравнению с малоуглеродистым нелегированным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, марка стали может также включать дополнительные символы в номенклатуре. Так как обозначение тогда бы приняло очень громоздкий вид, символы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700 ºС.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжеры и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используются при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С является наиболее популярной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов, ручного инструиента.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

Узнать больше о легированных марках стали и специальных сплавах можно в нашем справочнике, который регулярно пополняется новой информацией. Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Здесь можно ознакомиться с химическим составом сплавов, физико-механическими свойствами, аналогами и сферами применения сталей.

Мы рады, что вы заинтересовались информацией из нашего блога. И даем согласие на использование материалов для учебных целей или для личного пользования. Однако предупреждаем, что копирование информации для публичного распространения – это нарушения авторского права и других прав интеллектуальной собственности, согласно Бернской конвенции и Закона Украины об авторском праве №3792-XII.

степень легирования, классификация, состав, маркировка

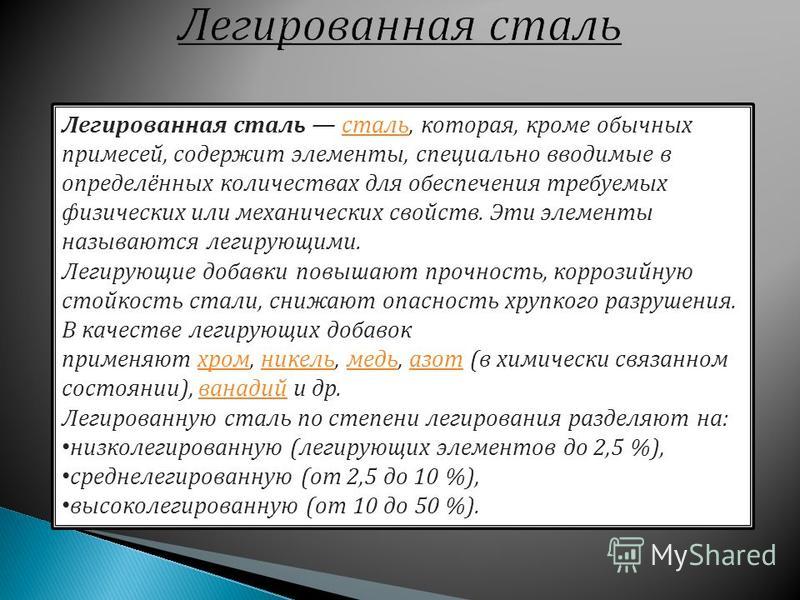

Легированная сталь представляет собой металл, содержащие добавки, которые дают возможность менять механические и физические свойства материала. Ниже расскажем о видах легируемой стали, покажем ее маркировку.

Содержание

Что такое легированная сталь

Что же такое за чудо, эти легированные стали? В чем их отличие? Это углеродистые стали, для повышения характеристик которых используются легирующие компоненты. Степень легирования может быть разной, но даже при небольших добавлениях, качественные характеристики материала повышаются в разы.

Степень легирования может быть разной, но даже при небольших добавлениях, качественные характеристики материала повышаются в разы.

Производство

Легирование стали осуществляется двумя способами по специальным правилам.

Главный метод – металлургический. При нем в расплавленные металлы добавляют определенное число добавок. После этого устанавливаются дополнительные параметры, после чего химические реакции проводится в ускоренном режиме.

Дополнительный вариант для легирования – добавки наносятся поверхностным слоем, чтобы началось взаимное проникновение элементов.

Химический состав

В составе легирующих элементов присутствуют постоянные добавки. Они есть в каждом сплаве. Кроме того, существуют и необязательные ингредиенты для легирования. К основным компонентам относятся:

К основным компонентам относятся:

- Железо. Главная черта этого ковкого металла – его присутствие в глубинах земли. По степени добычи он находится на втором месте вслед за алюминием. Он легко вступает в химические реакции, поэтому сплавлять его легко. Процент содержания железа может быть в диапазоне от 45 до 97-99 %., в зависимости от марки стали.

- Углерод. Считается одним из важнейших ингредиентов состава. Обычно элемент добавляют в размере от 0.1% до 1.4% от общей массы. Чем больше углерода, тем более прочен металл.

- Марганец. Полезный элемент, относящийся к основным. Если его количество меньше 1%, серьезный улучшений он не предаст. Внешне выглядит красиво – он серебристого цвета, поэтому металлические слитки от него имеют специфический оттенок. Главная польза в том, что он помогает удалять из материала кислород. В отдельных соединениях в соответствии с нормами гостов присутствует в количестве 11 – 14 % от общей массы. При этом сталь размагничивается, получается более ударопрочной и долго не изнашивается.

- Кремний – обязательный компонент состава, если в сплаве содержится свыше 0.8 %, обладает легирующими качествами. Как и марганец, он ликвидирует ненужный кислород. Повышает износоустойчивость, упругость, прочность материала при сильном нагревании.

В числе добавок бывает и вредные компоненты. Специалисты стараются их вывести, но полностью убрать невозможно. К таковым относятся:

- Сера. Повышает вероятность появление трещин на нагретом металле.

- Фосфор. Увеличивает хрупкость материала.

- Кислород, азот и водород обладают свойствами «разрыхления» сплава.

- Окислы и нитриды увеличивают вероятность появления надрывов.

Еще одна группа элементов – случайные. Появляются в емкости с шихтами, то есть смесями изначальных компонентов, не обладают полезными качествами. Могут нести безвредный характер, но поскольку доля их содержания мала, практически не влияют на структуру. К таким относят:

- Медь;

- Цинк;

- Свинец;

- Хром;

- Никель.

К последней группе относят специальные элементы. Их применяют с целью улучшения некоторых свойств металла. Они придают сплаву упрочнение. Эти элементы вводятся дополнительно для повышения определенных характеристик. К ним относятся:

- Титан;

- Ванадий;

- Молибден;

- Вольфрам;

- Некоторые другие.

Свойства и характеристики

Свойства и характеристики легированных сталей очень разнообразны. Они зависят от добавок, применяющихся как легирующие при изготовлении некоторых типов стали.

В зависимости от количества примесей материал получает следующие свойства:

- Прочность. Эта характеристика повышается при добавлении в сплав хрома, титана, некоторых других компонентов.

- Неподверженность коррозии. Увеличивается после добавления хрома и молибдена.

- Твердость. Повышается после появления в составе металла марганца, хрома, иных компонентов.

Важно: Чтобы сплав стал прочнее и устойчивее к влияниям окружающей среды, в составе должен содержаться хром в количестве не меньше 12 %.

Сталь не должна менять характеристики при нагревании до 600 C°.

Классификация легированных сталей

Выделяется следующая классификация типов легированных сталей.

По качеству

В зависимости от качества, легированные стали разделяются на виды:

- Конструкционные;

- Инструментальные;

- Имеющие особые физические свойства.

Полезно: Конструкционная и инструментальная легированная сталь применяется в сферах, требующих высокой прочности. Типы металла с особыми свойствами являются коррозионно-устойчивыми, они стойкие к экстремальным температурным значениям и агрессивной химической среде. К таким материалам относится нержавейка.

По количеству добавок

Различают три главных типа легированной стали, имеющей нержавеющий характер.

- Низколегированный. В такой стали присутствует 2.5 % легирующих добавок.

- Среднелегированный. В нем имеется от 2.5 до 10 % легирующих элементов.

- Высоколегированный. Сюда относят сталь, в которой число легирующих компонентов свыше 10 %. В отдельных разновидностях число таких элементов может достичь 50 %.

По назначению

По практическому назначению легированные стали бывают двух типов:

- Машиностроительные материалы — используются при изготовлении деталей разных механизмов, в конструкциях корпуса. Проходят особую температурную обработку.

- Строительные сплавы — обычно применяются при производстве сварных металлических конструкций, их редко подвергают обработке высокой температурой.

Маркировка легированных сталей

Точный состав каждого легируемого материала можно посмотреть в справочниках. Однако узнать подобные сведения можно, если понимать маркировку в легированной стали. Легирующие элементы можно опознать по буквенному обозначению. Кроме того, есть возможность сделать расшифровку по процентным показателям различных элементов в металле.

Важно: Маркировка обозначается буквой, которая показывает назначение сплава. Литеры обозначают следующие марки:

Ж, Х, Е — нержавеющие, хромистые, магнитные металлы.

Я — нержавеющий сплав хромоникилиевого типа.

Ш — сталь шарикоподшипниковой разновидности.

Р — режущий металл.

А, Ш — сталь с примесями, обладающая высоким качеством.

Расшифровка маркировкиКроме того, в стали могут содержаться разные компоненты. Прилагаем таблицу, показывающую, как обозначаются различные металлы в сплавах:

Важно: если перед буквой указана цифра, это количество используемого кремния, при показании цифр после буквенной аббревиатуры, имеется в виду процент указанных веществ.

Применение легированной стали

Легированная сталь находит широкое применение в машиностроительной отрасли, производстве инструментов, стройматериалов.

Автомобильные детали производят из перлитных сплавов. К таким относится сталь низкой и средней степени легированности. После отжига структура металла позволяет обрабатывать материал режущими инструментами.

Сталь с незначительной легированностью используется в судостроении, поскольку материал позволяет снизить толщину применяемого сплава.

Металл с хромовой примесью применяют для выплавки изделий, не подверженных воздействию молочной, уксусной кислот, при изготовлении деталей, работающих в среде высокого давления. Это могут быть шестерни коробки передач, поршневые пальцы и иные детали.

Интересно: Сталь с сильной легированностью применяется для создания деталей, имеющих устойчивость к коррозии. Подобные компоненты держат экстремальные температуры, могут служить при + 1100 C°.

Сварка сплавов

Легированные сплавы гибкие, из них делают сложные механизмы путем сварки. Благодаря разному содержанию примесей, каждый тип легированных сплавов обладает своей спецификой.

Низколегированных

Эти металлы часто подвергаются закаливанию, они хорошо свариваются, но их швы плохо переносят чрезмерное напряжение. Необходимо предварительно подогреть сплав и медленно его охладить, чтобы не образовались холодные трещины.

Среднелегированных

Легированные стали данного типа получаются надежными при применении компонентов из вольфрама, молибдена, ванадия. Необходимо подобрать электроды с этими же веществами, но не такой концентрации. Сплав требует защиты от перегрева, окислительных процессов, водородной болезни.

Высоколегированных

Для сварки нужно использовать оборудование с наименьшим тепловым захватом материалов. Это следует сделать, чтобы металл не подвергался короблению при сварке, поскольку в сплаве содержится много добавок. Газовую сварку не стоит использовать.

При электросварке следует пользоваться электродами с покрытием из фтора и кальция. Таким путем можно добиться качественных показателей прочности швов.

Что такое легированная сталь — состав, свойства, марки, ГОСТ, назначение, обработка

- Низколегированная сталь – содержит не более 2,5 % добавок.

- Среднелегированная сталь – количество легирующих элементов варьируется от 2,5 до 10 %.

- Высоколегированная сталь – здесь речь идет о большем содержании 10 % и выше.

При этом учитывается именно суммарное количество легирующих добавок. Чтобы получить определенные качества, легированные стали проходят процесс нормализации. Это когда материал нагревается до температуры 900 °C, а после этого он охлаждается на воздухе. Исходя из этого, «маркировка» легированных сталей может выглядеть так:

- Перлитная – содержание легирующих добавок у таких сталей колеблется от 5 % до 7 %. Получаются следующие структуры: перлит, сорбит, тростит.

- Мартенситная – здесь легирующих элементов больше 7-15 %, углерода при этом не более 0,55 %.

- Аустенитная – помимо содержания легирующих элементов (более 15 %), здесь присутствует никель (8 %) и марганец (13 %). Содержание же углерода здесь не более 0,2 %.

- Ферритная – у такой структуры углерода также содержится не больше 0,2 %.

В то время как хрома здесь 17-30 %, кремния 2,5 % (не менее). Такие стали можно отнести к малоуглеродистым.

В то время как хрома здесь 17-30 %, кремния 2,5 % (не менее). Такие стали можно отнести к малоуглеродистым. - Карбидная (ледебуритная) – это уже высокоуглеродистые марки (0,7 % С). В основном содержат вольфрам, ванадий, молибден и хром.

Получение разной марки легированной стали, точнее ее структуры, зависит не только от скорости охлаждения металла на воздухе, но и от количества легирующих добавок и углерода.

Особенности маркировки ЛС

В начале статьи в списке легирующих элементов возле каждого из них стоят буквы, что не случайно. Именно ими производится маркировка подобных металлов, но помимо них присутствуют еще цифры. Пример приведен ниже.

Все это делается согласно ГОСТу 4543-71. Буквенно-цифровое обозначение принято неслучайно, ведь все легированные стали имеют широкий ассортимент. А в таком многообразии несложно запутаться, и поэтому возникла необходимость в систематизации. При этом каждая буква кириллицы (идет первой) в обозначении указывает на присутствие того или иного элемента, а цифра (как правило, после буквы) — содержание в процентах. При этом, если речь идет о количестве менее 0,99 %, то число обычно не ставится. Иногда в сплав могут быть добавлены и редкоземельные металлы, такие как иттрий, лантан и ряд прочих. В этом случае в обозначении стали легированной по ГОСТу указывается лишь одна буква – Ч. В маркировке стали есть и другие особенности:

При этом каждая буква кириллицы (идет первой) в обозначении указывает на присутствие того или иного элемента, а цифра (как правило, после буквы) — содержание в процентах. При этом, если речь идет о количестве менее 0,99 %, то число обычно не ставится. Иногда в сплав могут быть добавлены и редкоземельные металлы, такие как иттрий, лантан и ряд прочих. В этом случае в обозначении стали легированной по ГОСТу указывается лишь одна буква – Ч. В маркировке стали есть и другие особенности:

- Первые две цифры всегда указывают на процентное содержание углерода, который буквенно никогда не обозначается.

- Если это быстрорежущая сталь, то содержание вольфрама указывается в целых долях процента. Хрома в таких сплавах обычно 4 %.

- Для шарикоподшипниковой стали после букв ШХ следует обозначение содержание хрома в десятых долях процента.

- Присутствие двух литер «А» указывает на особо чистую легированную сталь.

Возьмем для примера две маркировки:

1. 03Х13АГ19 – ЛС содержит 0,03 % углерода, 13 % хрома, 1 % азота и 19 % марганца.

03Х13АГ19 – ЛС содержит 0,03 % углерода, 13 % хрома, 1 % азота и 19 % марганца.

2. 18ХГТ – у этой стали углерода 0,18 %, а хрома, титана и марганца по 1 %.

Помимо этого, в самом начале какой-либо маркировки легированных сталей может стоять буква, которая указывает на материал специального назначения:

- Электротехническая – Э.

- Быстрорежущая – Р.

- Шарикоподшипниковая – Ш.

- Автоматная – А.

Легированные стали еще могут принадлежать категории высококачественных или особенно высококачественных металлов.

В этом случае в конце маркировки будет стоять литера «А» либо «Ш» соответственно.

Преимущества

Все легированные стали обладают рядом ценных преимуществ, среди которых стоит выделить: повышенную стойкость к деформациям пластинчатого характера; высокую твердость; стойкость к хладоломкости и вязкости; технологические качества на высоком уровне. Помимо этого, такая сталь не склона к короблению или появлению прочих дефектов в ходе процесса закалки.

Помимо этого, такая сталь не склона к короблению или появлению прочих дефектов в ходе процесса закалки.

Недостатки

При всех очевидных достоинствах, которыми обладают легированные инструментальные стали либо прочие, недостатки тоже присутствуют:

- Для них характерна дендритная ликвация, но, к счастью, этого можно избежать проведением диффузионного отжига.

- Высоколегированные марки могут содержать остаточный аустенит, из-за чего снижается сопротивляемость к усталости и твердости материала.

- Не исключается появление флокенов – так называемых трещин в структуре стали. Данного дефекта можно избежать путем замедления охлаждения металла, а также снижения содержания водорода в ходе выплавки.

В зависимости от разновидности термической обработки позволяют избежать появления большинства дефектов. В результате чего сталь приобретает необходимые, порой уникальные качества.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали. Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали. Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Термообработка ЛС

На выплавке производство ЛС не заканчивается. После этого необходимо ее закалить. Выплавленные образцы проходят процедуру закаливания при температуре 1100 °C. После нее нужен отпуск углеродистых и легированных сталей, причем делается он постепенно, во избежание появления трещин. Этот процесс необходим для всех закаленных деталей. Его главная задача заключается в снятии внутренних напряжений. При этом снижается твердость, а пластичность увеличивается. Для отпуска могут использоваться разные средства:

- Ванны: масляные; селитровые; с расплавленной щелочью.

- Печь с принудительной воздушной циркуляцией.

Что касается температуры отпуска, то она зависит от марки ЛС и необходимой твердости материала. К примеру, для HRC 59-60 это 150-200 °C. Для быстрорежущих ЛС нужен температурный режим чуть больше – 540-580 °C. Это еще называется как вторичное отвердение, поскольку твердость детали возрастает.

К примеру, для HRC 59-60 это 150-200 °C. Для быстрорежущих ЛС нужен температурный режим чуть больше – 540-580 °C. Это еще называется как вторичное отвердение, поскольку твердость детали возрастает.

Как правило, после процесса отпуска сталь охлаждается на открытом воздухе. Но хромоникелевые изделия исключение – для них нужна ванна с водой или маслом. Если охлаждение затянется, это приведет к излишней хрупкости металла.

Область применения

Что касается назначения легированных сталей, то это практически любая сфера человеческой жизнедеятельности. Инструментальный металл идет на производство резцов, фрез, штампов, измерительных устройств, шестерен, пружин, подвесок, растяжек и многого другого. Нержавеющая ЛС идеальна для изготовления посуды, корпусов бытовой техники.

Сварка ЛС

Процесс сварки ЛС в полной мере зависит от химического состава металла. Причем в отличие от легирующих элементов больше всего оказывает влияние углерод. В то же время сами добавки по-разному воздействуют на сварку. К примеру, наличие хрома и марганца в большей степени приводит к образованию трещин, нежели никель. А вот титан на этот процесс действует вполне благоприятным образом. Из-за большого количества серы, фосфора и растворенных газов свариваемость стали в разы ухудшается. Поэтому их содержание не должно быть более 0,020-0,055 %, что никоим образом не отразится на сварке легированных сталей.

В то же время сами добавки по-разному воздействуют на сварку. К примеру, наличие хрома и марганца в большей степени приводит к образованию трещин, нежели никель. А вот титан на этот процесс действует вполне благоприятным образом. Из-за большого количества серы, фосфора и растворенных газов свариваемость стали в разы ухудшается. Поэтому их содержание не должно быть более 0,020-0,055 %, что никоим образом не отразится на сварке легированных сталей.

Источник: syl.ru

[~DETAIL_TEXT] =>

Пожалуй, нет в мире такого человека, который бы не слышал про самый распространенный сплав железа на земле – сталь. Помимо того, что материал имеет немало разновидностей, он используется в производстве практически любых железных конструкций и предметов. Причем отдельного внимания заслуживает легированные сплавы, которые обладают особыми свойствами. В современной промышленности сложно найти какую-либо отрасль, где не используется легированная сталь. Что такое и чем данная разновидность отличается от всех остальных?

Что такое и чем данная разновидность отличается от всех остальных?

Что это за материал?

Обычная сталь – это соединение железа углерода и ряда примесей. Под определением «легированная сталь» (ЛС) подразумевается особый сплав, который получен путем внедрения некоторого количества химических элементов. Это делается с целью получения необходимых физических и химических свойств металла.

Как правило, добавляются такие элементы периодической таблицы Менделеева, без которых сложно обойтись в зависимости от конкретной ситуации: Никель – Н (Ni). Медь – М (Cu). Ниобий – Б (Nb). Хром – Х (Cr). Марганец – Г (Mn). Кремний – С (Si). Ванадий – Ф (V). Вольфрам – В (W). Молибден – М (Mo). Титан – Т (Ti). Алюминий – А (Al). Цирконий – Ц (Zr). Кобальт – К (Co). Но помимо них находят применение молибден с алюминием. При этом каждый из этих элементов добавляется с определенной целью. И их количество напрямую влияет на получение необходимых качеств. Теперь уже становится немного понятно, что такое легированная сталь.

Теперь уже становится немного понятно, что такое легированная сталь.

Добавки

Некоторые из них, повышая какие-то определенные свойства материала, занижают другие качества. К примеру, при помощи марганца можно существенно повысить прочность и твердость металла наряду с улучшением режущих качеств. В то же время это приводит к увеличению зерна, что снижает стойкость к ударным нагрузкам. Добавление хрома, наоборот, может повысить эти качества и одновременно с этим увеличить жаропрочность. Благодаря никелю сплав становится более упругим, а если его количество преобладает, то металл приобретает высокие показатели коррозийной стойкости и жаропрочности. Нержавеющая сталь, о которой знает каждый, это как раз сплав из последних двух металлов либо материал с содержанием хрома 27 %. Каждого, кто знает, что собой представляет легированная сталь, что такое легирование — понимает не до конца. Так вот, суть его как раз заключается в добавлении этих элементов. Но вернемся к нашим «примесям» – молибден с одной стороны повышает твердость, но с другой — приводит к уменьшению хрупкости. За счет вольфрама можно повысить не только твердость, но и прочность, а вместе с этим и режущие качества металла. К тому же при нагреве до высокой температуры (600-650 °С) эти свойства не теряются (красностойкость).

Но вернемся к нашим «примесям» – молибден с одной стороны повышает твердость, но с другой — приводит к уменьшению хрупкости. За счет вольфрама можно повысить не только твердость, но и прочность, а вместе с этим и режущие качества металла. К тому же при нагреве до высокой температуры (600-650 °С) эти свойства не теряются (красностойкость).

Кремний позволяет увеличить упругость материала, а также стойкость к воздействию кислот. Добавление ванадия способствует увеличению пластических свойств за счет уменьшения зерна. Титан позволяет получить более прочный материал.

Примеси

Теперь точно понятно, что такое легированная сталь. Но вместе с этим следует знать о наличии некоторых примесей, которые, вне зависимости от марки стали, в ней всегда присутствуют. В большинстве случаев это неметаллы: Углерод. Сера. Фосфор. Кислород и Азот. Водород. Углерод больше всего оказывает влияние на свойства стали. Если его содержится не более 1,2 %, то материал отличается высокой твердостью и прочностью. Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности. Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали. С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности. Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали. С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Превышение кислорода и азота приводит к излишней хрупкости материала, а также понижают его вязкость. Высокое содержание водорода тоже наделяет металл хрупкостью, что нежелательно.

Разновидности ЛС

В зависимости от количества легирующих добавок сталь может разделяться на три вида:

- Низколегированная сталь – содержит не более 2,5 % добавок.

- Среднелегированная сталь – количество легирующих элементов варьируется от 2,5 до 10 %.

- Высоколегированная сталь – здесь речь идет о большем содержании 10 % и выше.

При этом учитывается именно суммарное количество легирующих добавок. Чтобы получить определенные качества, легированные стали проходят процесс нормализации. Это когда материал нагревается до температуры 900 °C, а после этого он охлаждается на воздухе. Исходя из этого, «маркировка» легированных сталей может выглядеть так: