Легирование стали и легирующие элементы хром/никель/ванадий

Добавление небольшого количества расплава или шихты способствует значительному изменению физико-химических свойств конечного продукта. Процесс называют легированием, а сталь в результате приобретает необходимую структуру. Характеристики материала зависят от типа добавляемых элементов.

Что такое легированная сталь

Легирование – это процесс, который позволяет менять характеристики металла. Сталь становится крепче, либо податливее определённым видам обработки. Или она приобретает необходимую устойчивость к внешней среде (щёлочь, кислота, вода, соль и так далее). Влияние легирования на свойства стали обусловлено добавлением сторонних элементов: никель, кобальт, титан, хром и так далее.

Процедуру проводят несколькими методами:

- Объёмный. Вещество проникает вглубь металлической структуры путём добавления шихты или расплава.

- Поверхностный. В верхнюю часть стали вводят легирующие вещества, глубиной от 1 мм до 2 мм.

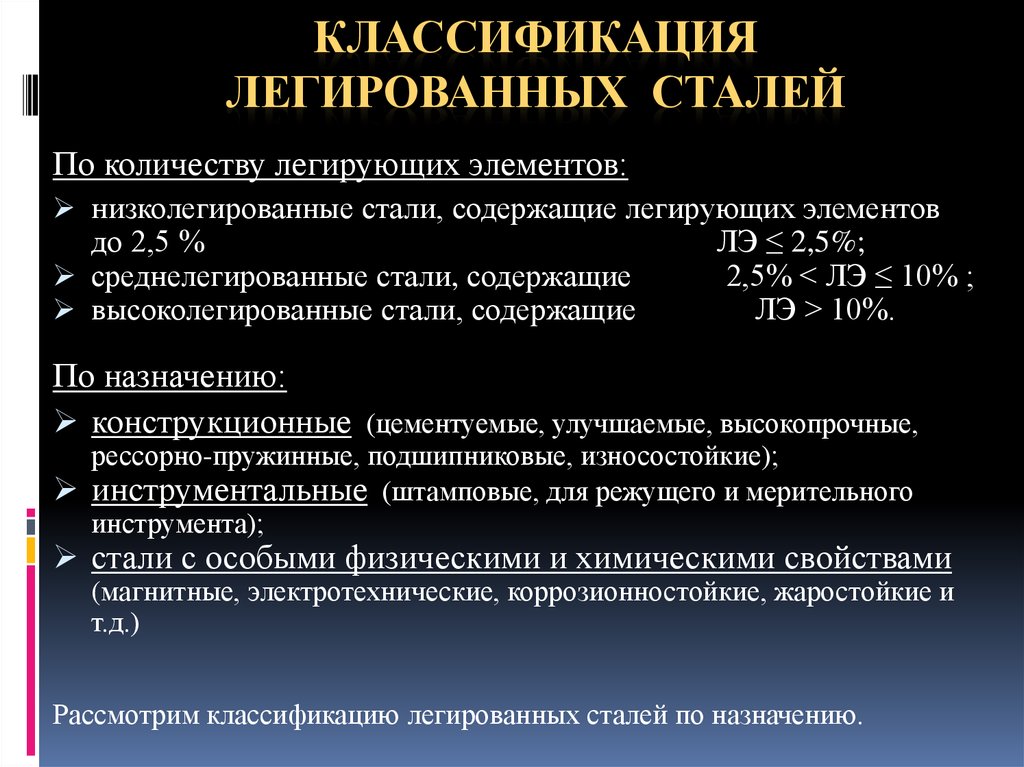

Виды и классификация

Цель легирования сталей – создание устойчивого к воздействиям окружающей среды сплава и улучшения порога прочности и пластичности. В результате появляются характеристики, которые подходят для решения конкретных задач.

Металл по легированности можно поделить на три главных сорта:

| Название | Процент добавки легирующих веществ | Описание | |

|---|---|---|---|

| Низколегированная | ≈2,5% | Повышается ковкость и другие характеристики, которые необходимы для металлообработки | |

| Среднелегированная | От 2,5% до 10%. | Наиболее востребованный и распространённый материал в металлопрокате. Из него выплавляют свёрла, протяжки, развёртки | |

| Высоколегированная | От 10% до 50%. | Это самый дорогостоящий металл и наиболее прочный. У него самый высокий показатель устойчивости к холоду, высоким температурам, коррозии |

Легированные стали применяют в современном промышленном секторе. Это даёт возможность использовать материал для производства инструмента, запчастей и деталей из листового металла.

Это даёт возможность использовать материал для производства инструмента, запчастей и деталей из листового металла.

Основные варианты стали:

- Конструкционная. Применяют для изготовления разнообразных изделий в промышленных и строительных областях. Металл отличается высокой прочностью и может выдерживать высокие нагрузки. Подходит для производства двигателей и автозапчастей.

- Инструментальная. Жаропрочный вид, который используют для изготовления ручного и станочного инструмента.

- Специальная. Данный тип имеет специфические химические и термические показатели. Материал устойчив к коррозии, высоким температурам, промышленным выбросам.

Чтобы понять, как влияют легирующие элементы на свойства стали, можно рассмотреть их характеристики. Данный вид сплава считают самыми прочными и стойкими к образованию ржавчины. Независимо от вида, около 80% промышленности используют именно легированную сталь. Однако, подобрать универсальный вариант практически невозможно.

Для каждого изделия существует свой тип сплава:

- Жаропрочные. Такой материал обладает температурным режимом до 1000°С.

- Устойчивые к коррозии. Применяют в прибрежных зонах, возле водоёмов или на предприятиях, которые используют для работы воду (например, завод по производству газированных напитков). Данный вид сплава противостоит воздействию влаги.

- Жароустойчивые и окалиностойкие. Свойства отмечены невосприимчивостью к окислению.

Основные легирующие элементы

Некоторые добавки могут быть основными при формировании сплава. Всё зависит от вида элемента, его количества и методики производства.

Ниже приведена таблица влияния легирующих элементов на металл:

| Химический элемент |

Влияние на свойства |

|---|---|

| Хром | Улучшает защиту от ржавчины, увеличивает твёрдость и ударостойкость |

| Никель | Повышает прочность и гибкость, снижает хрупкость. Особенно это важно Особенно это важно при обработке под давлением, например при гибке |

| Титан | Уменьшает зернистость, формирует более однородную структуру сплава. Элемент снижает вероятность образования трещин и расколов во время выплавки. Повышается стойкость к ржавчине |

| Ванадий | Снижает степень зернистости, повышает предел текучести и прочности при разрыве |

| Молибден | Внедрение данного компонента даёт возможность эффективнее проводить закалку. Элемент снижает хрупкость, повышает устойчивость к ржавчине |

| Вольфрам | Повышает твёрдость. Не влияет на увеличение зернистости и снижает степень ломкости |

| Кремний | Повышает износостойкость, сохраняет выносливость, увеличивает магнитную проницаемость и устойчивость к хрупким |

| Кобальт | Защита от быстрого разрушения при высоких температурах. Увеличивает ударопрочность |

| Алюминий | При большой температуре не происходит быстрого окисления. |

Внимание! В металлопрокате есть вещества, которые остаются внутри сплава. После обработки их невозможно убрать в 100% объёме.

Маркировка легированных сталей

Это нормативный документ, который применяют для обозначения каждого подвида металла. Маркировка материала во многом зависит от конечной цели при формировании сплава. В настоящее время существует много требований, относительно обозначения состава. Однако в России для легированной стали принято использовать ГОСТ 4543-71. Данный вид документации позволяет добавлять новые сплавы, которые появляются в производстве.

Маркировка состоит из сочетания букв и цифр. Каждый легирующий элемент обозначается буквой: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, Н – никель, М – молибден, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ю – алюминий.

Начальные цифры указывают на среднее содержание углерода в сотых долях процента (для конструкционных сталей). Если число следует за буквой – это количество легирующей примеси. Когда содержание не превышает 1%, цифру не указывают. В инструментальных сталях содержание углерода наоборот, отмечают в десятых долях процента.

Также некоторые подвиды сплавов содержат дополнительную аббревиатуру. Например, подшипниковые аналоги содержат букву «Ш». Для хромоникелевой стали используют обозначение «Я». Более подробную информацию стоит изучать из официальной документации ГОСТ 4543-71.

Область применения

Легированные стали – это широко востребованный материал. Его используют в медицине, машиностроении, приборостроении, строительстве и так далее.

Из стали можно изготовить следующие виды товара:

- инструменты для медицинской сферы;

- лезвия;

- детали, требующие больших нагрузок;

- оснастки для станков металлообработки;

- корпуса;

- посуда из нержавеющей стали;

- детали для автомобилей.

Заключение

Легирующие элементы влияют на характеристики стали. Материал в результате становится прочным, твёрдым и способным противостоять деформации. Однако, ряд химических примесей, которые содержатся в таком сплаве, являются вредными. По этой причине их содержание стараются минимизировать.

| Легирование (нем. legieren — сплавлять, от лат. ligo — связываю, соединяю) — введение в расплав или шихту дополнительных элементов (например, в сталь — хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции. Теоретические основы К легированию, как решению материаловедческой задачи, приводят совершенно различные исходные постановки проблемы.  Так как во всех сталях содержание марганца примерно одинаково, то его влияние на сталь разного состава остается не ощутимым.Марганец повышает прочность, не снижая пластичности стали. Кремний является не карбидообразующим элементом, и его количество в стали ограничивают до 2%.Он значительно повышает предел текучести и прочность стали и при содержании более 1% снижает вязкость, пластичность и повышает порог хладноломкости. Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части кремния, которая в виде окиси кремния не успела всплыть в шлак и осталасьв металле в виде силикатных включений. Так как во всех сталях содержание марганца примерно одинаково, то его влияние на сталь разного состава остается не ощутимым.Марганец повышает прочность, не снижая пластичности стали. Кремний является не карбидообразующим элементом, и его количество в стали ограничивают до 2%.Он значительно повышает предел текучести и прочность стали и при содержании более 1% снижает вязкость, пластичность и повышает порог хладноломкости. Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части кремния, которая в виде окиси кремния не успела всплыть в шлак и осталасьв металле в виде силикатных включений.Влияние легирующих элементов. Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства. Легирующие элементы вводят в сталь для повышения ее конструкционной прочности.  , а также с углеродом. В зависимости от этого, как взаимодействует легирующий элемент с железом или углеродом, он по-разному влияет на свойства стали. В феррите в большей или меньшей степени растворяются все элементы. Растворение легирующих элементов в феррите приводит к упрочнению стали без термической обработки. При этом твердость и предел прочности возрастают,а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и отжигили отпуск необходимо учитывать смещение критических точек. , а также с углеродом. В зависимости от этого, как взаимодействует легирующий элемент с железом или углеродом, он по-разному влияет на свойства стали. В феррите в большей или меньшей степени растворяются все элементы. Растворение легирующих элементов в феррите приводит к упрочнению стали без термической обработки. При этом твердость и предел прочности возрастают,а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и отжигили отпуск необходимо учитывать смещение критических точек.Примеры использования История Легирование стало целенаправленно применяться сравнительно недавно. Отчасти это было связано с технологическими трудностями. Легирующие добавки просто выгорали при использовании традиционной технологии получения стали. Поэтому для получения дамасской (булатной) стали использовали достаточно сложную по тем временам технологию. |

Сталь | Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги Генри Бессемер Сэр Уильям Сименс Джон Огастес Роблинг Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь мартенситная сталь литая сталь стальная промышленность

См. все сопутствующие материалы →

сталь , сплав железа и углерода с содержанием углерода до 2 процентов (с более высоким содержанием углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для сборки и изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее изготовление, формовку и обработку, изобилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Кроме того, инструменты, необходимые для сборки и изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее изготовление, формовку и обработку, изобилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Примечательно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т.

е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Примечательно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплава) атомов в твердом растворе.

е. сплава) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокой температурной зоне. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо ферромагнитно; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

В чистом виде железо мягкое и, как правило, не используется в качестве конструкционного материала; основной метод ее упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь. ) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа. Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) дает микроструктуру, содержащую около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130.

) Расплавленная сталь, содержащая, например, 0,77 процента углерода (показана вертикальной пунктирной линией на рисунке), начинает затвердевает при температуре около 1475 ° C (2660 ° F) и полностью затвердевает при температуре около 1400 ° C (2550 ° F). С этой точки и ниже все кристаллы железа находятся в аустенитной — , т. е. ГЦК — компоновка и содержат весь углерод в твердом растворе. При дальнейшем охлаждении резкое изменение происходит примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа. Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) примерно 200 кгс на квадратный миллиметр (285 000 фунтов на квадратный дюйм), по сравнению с DPH 70 кгс на квадратный миллиметр для чистого железа. Охлаждающая сталь с более низким содержанием углерода ( , например, 0,25 процента) дает микроструктуру, содержащую около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130. Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Сталь с содержанием углерода более 0,77%, например, 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчасНаиболее распространенные легирующие элементы в стали

По определению, сталь представляет собой комбинацию железа и углерода. Сталь легируют различными элементами для улучшения физических свойств и придания особых свойств, таких как устойчивость к коррозии или нагреву. Конкретные эффекты добавления таких элементов описаны ниже:

Углерод (C)

Наиболее важный компонент стали. Повышает прочность на растяжение, твердость и устойчивость к износу и истиранию. Это снижает пластичность, ударную вязкость и обрабатываемость.

Хром (CR)

Повышает прочность на растяжение, твердость, прокаливаемость, ударную вязкость, сопротивление износу и истиранию, устойчивость к коррозии и образованию накипи при повышенных температурах.

Кобальт (CO)

Повышает прочность и твердость, допускает более высокие температуры закалки и увеличивает красноту твердости быстрорежущей стали. Он также усиливает индивидуальные эффекты других основных элементов в более сложных сталях.

Колумбий (CB)

Используется в качестве стабилизирующих элементов в нержавеющих сталях. Каждый из них имеет высокое сродство к углероду и образует карбиды, равномерно распределенные по стали. Таким образом, предотвращается локализованное выделение карбидов на границах зерен.

Медь (CU)

В значительных количествах вредна для горячедеформированных сталей. Медь отрицательно влияет на кузнечную сварку, но не оказывает серьезного влияния на дуговую или кислородно-ацетиленовую сварку. Медь может ухудшить качество поверхности. Медь полезна для устойчивости к атмосферной коррозии, когда присутствует в количествах, превышающих 0,20%. Продаются атмосферостойкие стали с содержанием меди более 0,20%.

Марганец (MN)

Раскислитель и дегазатор, вступает в реакцию с серой для улучшения ковкости. Повышает прочность на растяжение, твердость, прокаливаемость и износостойкость. Уменьшает склонность к масштабированию и искажениям. Это увеличивает скорость проникновения углерода при науглероживании.

Повышает прочность на растяжение, твердость, прокаливаемость и износостойкость. Уменьшает склонность к масштабированию и искажениям. Это увеличивает скорость проникновения углерода при науглероживании.

Молибден (MO)

Повышает прочность, твердость, прокаливаемость и ударную вязкость, а также сопротивление ползучести и прочность при повышенных температурах. Улучшает обрабатываемость и стойкость к коррозии, усиливает воздействие других легирующих элементов. В жаропрочных сталях и быстрорежущих сталях повышает краснотвердость.

Никель (NI)

Увеличивает прочность и твердость без ущерба для пластичности и ударной вязкости. Он также повышает устойчивость к коррозии и образованию накипи при повышенных температурах при введении в подходящих количествах в высокохромистые (нержавеющие) стали.

Фосфор (P)

Повышает прочность и твердость и улучшает обрабатываемость. Однако он придает стали заметную хрупкость или хладноломкость.

Кремний (СИ)

Раскислитель и дегазатор. Повышает предел прочности при растяжении и текучести, твердость, ковкость и магнитную проницаемость.

Повышает предел прочности при растяжении и текучести, твердость, ковкость и магнитную проницаемость.

Сера (S)

Улучшает обрабатываемость сталей для автоматической обработки, но без достаточного количества марганца вызывает хрупкость при красном калении. Это снижает свариваемость, ударную вязкость и пластичность.

Тантал (TA)

Используется в качестве стабилизирующих элементов в нержавеющих сталях. Каждый из них имеет высокое сродство к углероду и образует карбиды, равномерно распределенные по стали. Таким образом, предотвращается локализованное выделение карбидов на границах зерен.

Титан (TI)

Используется в качестве стабилизирующих элементов в нержавеющих сталях. Каждый из них имеет высокое сродство к углероду и образует карбиды, равномерно распределенные по стали. Таким образом, предотвращается локализованное выделение карбидов на границах зерен.

Вольфрам (W)

Повышает прочность, износостойкость, твердость и ударную вязкость.