Фигурная резка стекла — от стеклореза до лазерных станков и гидрообразива

Стекло относится к материалам с противоречивыми свойствами. С одной стороны — прочность позволяет использовать его в качестве конструкционного материала. Можно собирать стеллажи, изготавливать перегородки, двери. С другой стороны — это хрупкий материал.

Поэтому обработка стекла относится к деликатным процедурам, требующих умения и качественного оборудования.

Но главные качества, делающее стекло столь популярным материалом – устойчивость к внешним воздействиям и возможность декоративного применения.

Линейная резка стекла в домашних условиях — процесс несложный. Если материал не обладает особыми свойствами, достаточно ровной поверхности и качественного стеклореза.

Единственное, о чем следует помнить: стекольщик, как и сапер, ошибается один раз. В том смысле, что цена ошибки – испорченная заготовка.

Лопнувшее при неправильной обработке стекло восстановлению не подлежит. Приклеить можно лишь небольшие элементы, не несущие нагрузки.

При этом, декоративная составляющая безвозвратно пропадает. Особенно актуален этот вопрос, когда производится фигурная резка стекла.

Поэтому для получения качественных нелинейных разрезов, используется специальный инструмент.

Вырезание различных фигур из стекла обычным стеклорезом, подробности в этом видео

Оборудование для резки стекла

Промышленная обработка (особенно сложной формы) практически недоступна в домашних условиях. Любой станок для резки стекла имеет высокую стоимость. Приобретение окупится только при массовом производстве стеклянных изделий.

Лазерная резка стекла

Это достаточно технологичный способ, требующий сложного и дорогостоящего оборудования.

Неодимовый лазер с медной подложкой

Стекло располагается между излучателем и отражателем в виде медной пластины. Этот тип луча практически не поглощается стеклом, и дает высочайшее качество среза с перпендикулярным краем.

Недостаток способа — необходимо перемещать стол-подложку с заготовкой, что ограничивает размеры изделия. Кроме того, торец стекла требует последующего затупления кромки.

CO2 лазер — технология испарения

Метод основан на сквозном прожиге стеклянной заготовки. При этом кромка получается закругленной, и не требует дополнительной обработки.

Резка стекла CO2 лазером — энергозатратный и медленный процесс. Требуется одновременная подача сжатого воздуха для выдувания расплава из зоны реза.

Однако таким способом можно обрабатывать изделия сложной формы. К недостаткам относится образование термически напряженных зон, что требует последующего отжига заготовки.

Наиболее популярный способ — термораскалывание. Резка производится в два этапа. Вначале луч проходит намеченную траекторию, создавая запрограммированное термическое напряжение. Затем стекло охлаждается, в результате чего появляется трещина по линии разреза.

Единственное ограничение — нельзя «рисовать» замкнутые фигуры внутри листа. То есть отверстие в центре стекла таким способом не вырезать.

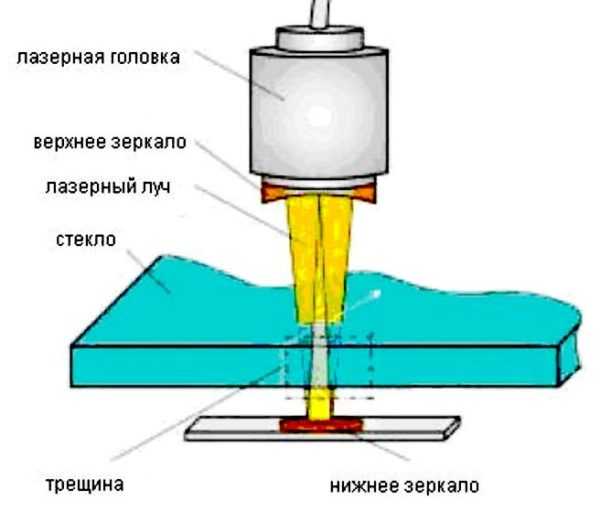

Двойная фокусировка

Лазерный луч, проходя через линзу-зеркало, фокусируется в точке, ниже плоскости стекла. Затем он возвращается обратно, отраженный нижним плоским зеркалом.

Нагрев тоски реза происходит равномерно и быстро, не возникает никаких зон термического напряжения. Такой способ требует жесткого контроля над скоростью перемещения головки резака.

С помощью данной технологии возможна резка закаленного стекла.

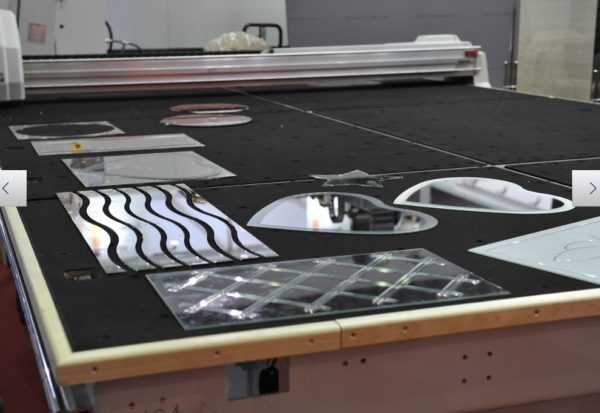

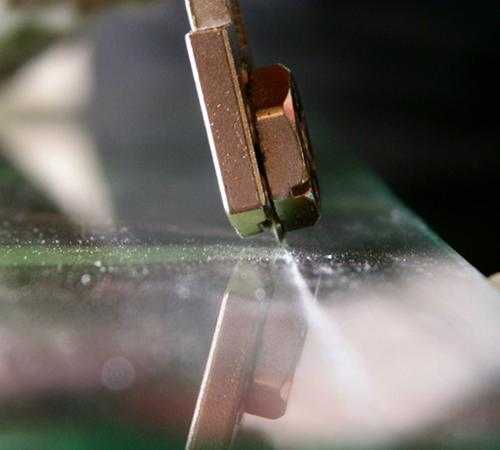

Гидрообразивная резка стекла

Самый распространенный метод, несмотря на техническую сложность. С его помощью производится резка каленого стекла, обрабатывается материал большой толщины, возможно изготовление изделий сложной формы.

Способ основан на микроскалывании частичек стекла за счет давления воды с частицами абразива. Тонкая (порядка 1 мм в диаметре) струя воды, нагнетаемая мощным гидронасосом, смешивается с гранулами твердого абразива, и буквально «выгрызает» в стекле отверстие.

При этом кромка получается перпендикулярной (имеется возможность реза под углом, если головка оснащена наклонным механизмом). Края реза получаются матовыми, без острого края. Правильно подобранная скорость позволяет обходиться без дополнительной шлифовки.

Преимущества способа:

- Практически нет ограничений в толщине материала

- Отсутствие механических или термических очагов напряжения

- Кромка автоматически обработана

- Нет вредных влияний на стекло

- Тонкость работы зависит лишь от толщины струи.

Недостатки:

- Оборудование сложное и дорогостоящее

- Потребность в расходных материалах (тонкий абразивный песок)

- Высокая энергоемкость и затратность процесса

- Качественная резка происходит слишком медленно

- Необходим уловитель струи (бесконтрольный выход остаточной энергии может нанести вред оборудованию)

- Затратная утилизация отходов.

Гидрообразивная резка стекла — видео в примерах

Координатный механический резак

Фактически, это обычный алмаз для резки стекла, только установленный на каретку станка с ЧПУ.

Резец процарапывает заготовку по заданной траектории, затем происходит классическое скалывание по линии механической напряженности.

Способ несложный, оборудование не сильно дорогое (при разумных размерах рабочего стола). Энергозатраты низкие, требуется лишь питание для компьютера и шаговых моторчиков.

Есть и недостатки:

- изделия сложной формы такому станку не под силу

- Есть риск (хоть и небольшой) испортить заготовку, зависимость от человеческого фактора

- Кромки нуждаются в тщательной обработке.

Тем не менее, многие мебельные фабрики и стекольные мастерские с большим объемом работ оснащаются таким оборудованием.

Если нет необходимости в изготовлении сложных дизайнерских изделий – фигурную резку стекла можно выполнять самостоятельно. Особенно если речь идет о простых геометрических фигурах.

Фигурная резка стекла своими руками

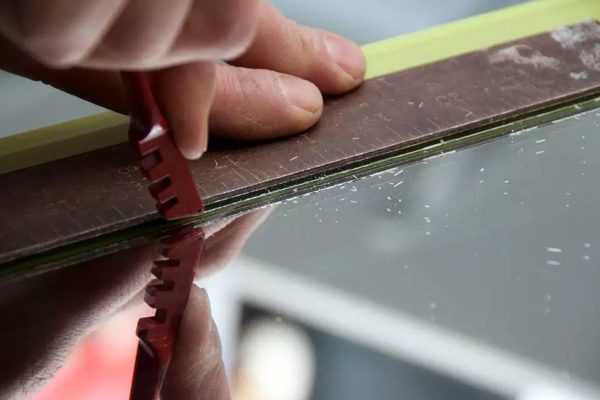

Существует достаточно много способов сделать не прямой разрез. Выполнив разметку на столе, можно по нарисованной линии провести обычным стеклорезом. Таким способом вырезаются волнистые линии с большим радиусом.

Технология следующая:

- Подготовка рабочего стола. Должна быть идеально ровная поверхность – фанера или ДСП. Можно постелить тонкий твердый картон.

Важно! Ветошь, войлок, фибра и другие мягкие материалы использовать недопустимо.

Во-первых, по ним затруднено перемещение стекла. Во-вторых, даже небольшой прогиб образует трещину в незапланированном месте.На картоне можно начертить контуры предполагаемой фигуры. Если вы режете матированное стекло, или зеркало – разметка наносится водяным маркером на заготовку. - Обработка заготовки. Стекло должно быть очищено от прилипших кусочков грязи, краски и пыли. После промывания мыльной и чистой водой, стекло просушивается мятой газетой. Затем поверхность обезжиривается спиртом или скипидаром.

- После чего алмазным стеклорезом уверенно проводим линию вдоль разметки. Во время движения, не должно быть большого количества стеклянной крошки, иначе края линии будут неровными. Стеклорез должен двигаться с характерным скрипом, оставляя белесую тонкую линию.

- Затем простучите процарапанное место, металлической частью стеклореза, добившись образования сквозной трещины.

Самая популярная фигура для стеклореза – круг. Часто используются круглые окна, возможна обрезка зеркала.

Есть простой способ. В центр предполагаемого круга устанавливается присоска. На ней с помощью гвоздя одним концом закрепляется рейка. На расстоянии радиуса круга крепится любой стеклорез. Теперь вы можете процарапать окружность.

Далее – тот же метод. Простукивание линии и отделение обрезков от готового круга.

Обратите внимание

Такой способ подойдет лишь для тонкого стекла, до 4 мм.

Можно использовать малую механизацию — инструмент для резки стекла системы Bohle. Это самодостаточный комплект для вырезания круглых заготовок в стекле, толщиной до 20 мм. Присоска тут более прочная, с шарниром и линейкой.

Штанга оснащена подвижной кареткой с роликовым резцом, который может свободно вращаться в посадочном гнезде.

Закрепив присоску в центре стекла, мастер может вращать штангу с резцом, регулируя усилие. Перед началом работ следует смочить поверхность смазывающей жидкостью. Резка стекла в воде предотвратит мелкие сколы, и позволит стеклорезу двигаться более мягко.

После чего, линия отреза простукивается специальным молоточком с тарированным усилием удара (входит в комплект инструмента).

Необходимо выполнить несколько проходов, каждый раз увеличивая усилие. Вы увидите, когда трещина станет сквозной.

По завершении полного круга, наносятся поперечные разрезы до края заготовки. Это можно сделать обычным стеклорезом. После чего лишние детали отделяются от заготовки.

Остается зашлифовать торец с помощью обычной наждачной бумаги, и у вас есть прекрасный ровный круг из стекла или зеркала.

Аналогичным способом вырезается овал. Только придется вспомнить курс школьной геометрии, и нарисовать 4 сектора круга с разным диаметром.

Резка стекла болгаркой

Есть достаточно экзотический способ – болгарка и алмазный диск для керамогранита. Тонкое стекло так не обработать, он просто расколется от вибрации. Если толщина превышает 6-8 мм, можно аккуратно выполнить рез, постепенно углубляясь от края заготовки.

Торец получается неровным, его требуется зашлифовать. Тем не менее, такой способ широко применяется в домашних условиях.

Видео мастер класс от Эдуара — резка стекла тремя различными способами.

Итог:

Если перед вами стоит задача выполнить фигурную резку стекла несложной формы, не торопитесь идти в стеклорезку. Большинство работ можно выполнить самостоятельно.

obinstrumente.ru

Лазерная резка стекла и зеркала в Санкт-Петербурге — Цена на лазерную гравировку в СПб

Стекло – хрупкий материал, и его обработка требует более высокой точности, чем какого-либо другого. Лазерная резка стекла позволяет осуществлять срез материла с точностью до 0,01 мм, что в итоге гарантирует соблюдение всех параметров будущего изделия. Наша компания производит работу только с помощью самого современного лазерного оборудования. Благодаря таким установкам даже самые сложные узоры и фигуры легко формируются при воздействии лазерного луча.

Стекло – хрупкий материал, и его обработка требует более высокой точности, чем какого-либо другого. Лазерная резка стекла позволяет осуществлять срез материла с точностью до 0,01 мм, что в итоге гарантирует соблюдение всех параметров будущего изделия. Наша компания производит работу только с помощью самого современного лазерного оборудования. Благодаря таким установкам даже самые сложные узоры и фигуры легко формируются при воздействии лазерного луча.

Особенности лазерной резки стекла

На стекло любой толщины легко перенести любой узор или изображение.

На стекло любой толщины легко перенести любой узор или изображение.- Программное обеспечение вычисляет линию среза без погрешностей.

- Воздействие газов на область среза снижает его хрупкость и грани становятся более сглаженными.

- Высокая скорость обработки материла.

Оборудование способно работать со стеклом практически любого размера. Это позволяет производить срез под разными углами и может придать изделию любую форму. Перед обработкой специалисты визуализаторы подготавливают проект и чертежи, которые после будут занесены в программу. Оборудование с высокой точностью повторяет заданный контур, тем самым исключая любые ошибки в работе.

Лазерная гравировка стекла

Существует вариант исполнения уникальной гравировки, которую невозможно произвести при помощи простых инструментов. Лазерная гравировка в стекле создает полноценные трехмерные изображения. Создание изображений с эффектом 3D осуществляется благодаря трехмерной графике. Существуют эксклюзивные варианты с нанесением внутренней и поверхностной гравировки на зеркале . Создание матовой поверхности, тонкое распределение узора и отражение создадут по-настоящему уникальный сувенир. Наша компания также занимается переносом фотографий внутрь стекла. Имеются варианты изготовления брелоков или подставок с подсветкой. Мы предлагаем вам заготовки больших размеров, а также готовы выполнить работу по индивидуальным чертежам.

Резка и лазерная объемная гравировка позволит создавать различные подарочные сувениры, памятные рамки, стенды, именные таблички и даже бижутерию. Цена на массовое производство договорная. По всем вопросам вы можете обратиться в нашу компанию по номеру телефона, указанному ниже. Закажите подробную консультацию на нашем сайте. Услуга совершенно бесплатна.

o-rezka.ru

Виды и инструмент для резки стекла

Стекло является одним из основных материалов в современном мире. Оно используется при изготовлении самых разных предметов, которые регулярно применяются человеком в повседневной жизни.

Материал отличается невероятной твердостью, но при этом не очень прочен, так что резка стекла является весьма деликатной процедурой. Чтобы провести ее самостоятельно, понадобится определенный набор инструментов и соблюдение аккуратности. Любое неловкое движение приведет к сколу и придется брать новую заготовку, потому что починить стекло уже никак не получится.

Некоторые пытаются клеить элементы, но делать это можно только в случае работы с декоративными изделиями, которые не будут испытывать нагрузки, так как зона соединения станет слабым местом.

Изготовление и резка стекол на заказ является весьма популярной услугой. Дело в том, что при отделке дома этот материал может использоваться не только в качестве окон, но и выступать в роли декоративного украшения.

Такой вариант отделки будет необычен и сразу привлечет к себе внимание гостей. Но чтобы вся конструкция идеально вписалась в интерьер и выглядела естественно, нужно правильно нарисовать чертежи и четко поставить перед мастерами техническое задание. Важна каждая мелочь, так что не стоит ничем пренебрегать.

Фигурная резка

Это очень важный фактор, ведь пришлось бы проводить дополнительные манипуляции, чтобы скрыть следы, которые портят всю эстетичность полученного итогового результата. Хотя при использовании грубого метода работы, после резки понадобится шлифовка стекла. Если этого не сделать, то останутся слишком острые края, о которые можно будет запросто порезаться. А если их зашлифовать, то опасность снижается во много раз.

Многие интересуется, сколько же стоит резка стекла в мастерской? Здесь все будет зависеть от сложности и объема работы, а также сроков выполнения заказа. Дороже всего обойдется срочная заявка, потому что тогда работникам придется отложить заказы, которые стоят в очереди выше и взяться за выполнение текущей заявки. Если клиенту нужно вырезать один небольшой узор, то это одна сумма, а при обработке нескольких десятков заготовок для огромного дома нужно рассчитывать уже на совершенно иной итоговый счет.

Резка своими руками

- 1. Вначале нужно подготовить рабочую поверхность. Стол для резки стекла должен быть идеально ровным, так как любой бугорок может стать причиной неточного движения резца. Ели используется кухонный стол, то нужно обязательно его чем-нибудь застелить, так как в процессе резки могут откалываться микроскопические частички, которые можно не заметить. Они не должны попасть в пищу.

- 2. Затем нужно обработать само стекло. Его протирают специальным обезжиривающим составом, после чего тщательно высушивают. Эту процедуру нужно проводить в обязательном порядке, так как грязь на поверхности может привести к отклонению от заданной траектории, в результате чего стекло также получится неровным.

- 3. Далее следует так называемый раскрой. Стоит учесть, что при оптимальном планировании из одного большого куска можно получить несколько готовых изделий. Поэтому стоит заранее просчитать все размеры и постараться нарисовать их на заготовке. Можно использовать любые варианты расположения, главное, чтобы все элементы в точности соответствовали необходимым параметрам.

- 4. Когда все готово, можно доставать инструмент для резки стекла. Он имеет удобную ручку, а сами режущие элементы изготавливаются из металлического сплава, который по свойствам будет тверже стекла. Лучше использоваться направляющий элемент, так как точно провести линию по нарисованной метке будет очень сложно. Для работы с толстыми стеклами используется специальная жидкость, которая упрощает ход резца и позволяет ему проникать глубже. Возможно, придется пройтись по линии несколько раз, чтобы полностью отрезать лишнюю часть.

- 5. В завершение при необходимости стоит зашлифовать острые края. Если стекло вырезалось для установки в раму, то этого можно и не делать.

Лазерная резка

В профессиональных учреждениях стоит лазерный станок для резки стекла. С ним можно легко выполнять операции любой сложности за короткий промежуток времени. Участие человека в процессе будет минимальным, оператор просто задает рабочие параметры, а затем машина сама выполняет всю работу. Датчик позиционирования луча позволит делать срезы с хирургической точностью.

Здесь вообще не стоит волноваться по поводу погрешностей, потому что они будут отсутствовать. Лазер предназначен для работы с любыми видами:

- — резка зеркал;

- — резка оконного стекла;

- — резка каленого стекла;

- — резка закаленного стекла.

Причем толщина и параметры не играют значения. Оборудование может быстро решать задачи любой сложности.

Цена резки стекла обычно варьируется в небольшом диапазоне. Ознакомиться с прайсом можно непосредственно в мастерской или найти его в интернете.

promplace.ru

Фигурная резка стекла: технологии, инструменты. Резка зеркал

Фигурная резка стекла – это довольно сложный процесс, для которого необходимы эффективные технологии. Плоскости, полученные данным способом, широко применяются для застекления окон, изготовления полок, перегородок, декорирования помещения и многого другого. Стекло сложного рельефа — это элегантные детали на дверях, фасадах, кухонной и другой мебели.

Виды и способы резки

В зависимости от сложности работы, которая выполняется, линии можно поделить на следующие категории.

- Простые прямые, при которых можно получить такие фигуры, как прямоугольник, квадрат, трапеция, ромб с определенными размерами по длине и ширине.

- Фигурные – благодаря им можно получить криволинейные формы, которые могут быть закругленными, волнистыми и с различными внутренними вырезами. С таким полотном можно реализовать самые невероятные дизайнерские задумки в неожиданных комбинациях.

Резка зеркал и стекла может осуществляться следующими способами.

- Ручная — выполняется специальным круговым ножом (стеклорезом). Этот методика считается самой дешевой, по сравнению с другими, но обрабатываемая площадь может быть только маленькой. К примеру, стеклянные мебельные вставки, столешницы и полочки.

- Автоматическая — осуществляется на специальном оборудовании, которое позволяет гарантировать высокую точность и скорость выполнения. Резка и обработка стекла в этом случае проходит качественно, быстро и в крупном объеме.

- Пескоструйная — является наиболее распространенной. Работа производится абразивными частицами, которые под большим давлением выпускаются на не защищенные пленкой контуры изделия. Технология помогает изготавливать фигуры сложной формы с высоким качеством среза и точностью. Таким способом возможно украсить само стекло и нанести на него разнообразные рисунки, изображения и узоры.

- Гидроабразивная — проверенная и старая методика, которая заключается в подаче вместе с абразивными частицами воды на полотно. При помощи тонкой струйки выполняется как простая, так и фигурная резка стекла с отличным качеством кромки и высокой точностью. Такой способ позволяет обрабатывать много материала с минимальным количеством брака.

- Лазерная — считается современной технологией, при помощи которой можно получить высококачественное изделие с гладким срезом, не требующим дополнительной обработки. При помощи этого метода выполняются филигранные фигуры разной сложности.

Инструменты

Приспособлений, при помощи которых осуществляется фигурная резка стекла, существует много, и у каждого есть свои достоинства и недостатки.

- Алмазный стеклорез — инструмент, применяемый достаточно давно. Он успешно справляется с профессиональными заданиями и подходит для бытовых целей. Устроен он следующим образом: небольшой природный алмаз фиксируется в специальном держателе, имеющем рукоятку. Такой инструмент подходит для материала толщиной не более 10 мм.

- Масляный — способен разрезать полотно толщиной до 20 мм. Некоторые из продаваемых моделей имеют подвижные головки, каковые являются незаменимыми, если необходима фигурная резка стекла.

- Прибор с искусственным кристаллом — отличается от первого только применяемым резцом. Хорошо приближен к натуральному, намного дешевле, но менее эффективен. Самая толстая поверхность, которая ему поддается, — 5 мм.

- Роликовый — также является действенным и распространенным приспособлением, состоящим из ролика, произведенного из очень твердого сплава. Он крепится к рукоятке, модели могут насчитывать от 1 до 6 кругов, предназначен для материала не более 4 мм.

- Стеклорез-циркуль, он подходит для тех случаев, когда необходимо подготовить круглые или овальные фигуры.

- Быстрорез для стекла — применяется для скоростного разрезания. Он имеет масляную головку, которая смазывает раскройные линии особой смесью. На инструменте есть специальная шкала, на которой можно выставить ширину раскроя, благодаря чему работа осуществляется без проблем.

Преимущества гидроабразивной методики

- Отсутствует термическая обработка материала (зона реза нагревается до 60–90ºС). Благодаря этому в процессе стекло не деформируется, не пригорает и не оплавляется. Тепло, которое высвобождается в процессе, уносится вместе с водой.

- Широкий спектр обрабатываемых материалов (гранит, мрамор, камень, сталь, пластмасса, дерево, резина и керамика).

- Толщина стекла, которое может распилить вода, варьируется от 0,5 мм до 195 мм.

- Рез по кругу любой кривизны. Метод помогает выполнять раскрой материала по необходимой траектории, включая углы, отверстия, косые линии и разнообразные радиусные закругления.

- Экономичный расход материала. Ширина реза составляет не более 0,5 мм.

- Можно обойтись без последующей обработки кромки. Она не нуждается в дальнейшей шлифовке и полировке.

- Экологическая чистота процесса. Благодаря водной струе нет пыли, крошки не загрязняют воздух. Это также помогает экономить на защитных средствах, которые требуются при других методиках.

- Полная автоматизация процесса.

Лазерная резка

С таким инструментом легко выполнять операции любой сложности за короткое время. Человеческий фактор в процессе является минимальным, так как машина выполняет всю работу. При помощи датчика позиционирования можно делать резы с хирургической точностью. По поводу погрешностей вообще не стоит волноваться, так как они отсутствуют. Предназначено для работы с оконным, каленым и закаленным полотном, а также с зеркалами. Причем параметры и толщина стекла вообще не имеют значения. Оборудование справляется с задачами любой сложности.

Резка своими руками

Если есть желание сэкономить, все работы можно осуществить дома и самостоятельно.

- Первоначально требуется подготовить поверхность. Стол должен быть идеально ровным, так как самый незначительный бугорок может стать причиной брака.

- Далее нужно обработать саму плоскость. Она протирается специальным обезжиривающим составом, после чего хорошо высушивается.

- Затем проводится так называемый раскрой стекла. Стоит отметить, что если правильно все спланировать, то из одного стекла можно получить несколько готовых изделий.

- После того как все будет выполнено, достается специальный инструмент для работы. Он имеет ручку, а сам режущий элемент изготавливается из очень твердого материала.

- Как резать стекло в домашних условиях, уже понятно, однако немаловажным считается и то, что после процедуры обязательно нужно зашлифовать все острые края. Если материал подготавливался чтобы его вставить в раму, этого можно и не делать.

- Для работы с толстыми поверхностями требуется использовать специальные жидкости, упрощающие ход инструмента и, в свою очередь, помогающие проникнуть ему глубже.

Если правильно выполнять все этапы, то проблем с работой не должно возникнуть вообще.

Фигурная резка зеркал

Различные формы из этого материала можно подготовить как специальным приспособлением, так и самодельным «карандашом-стеклорезом», выполненным из древесного угля. Подготовленный порошок замешивается вместе с гуммиарабиком (прозрачная вязкая жидкость, выделяемая акацией, при контакте с водой образует клейкий раствор). Полученное тесто раскатывается в крупные палочки и тщательно высушивается.

Перед началом работы край стекла надпиливается трехгранным напильником. Далее карандаш зажигается и им прикасаются к обработанному концу. Горячим концом ведут в необходимом направлении. По трещинам, которые образовались, зеркало легко лопается. Важно, что все движения нужно выполнять исключительно по лицевой части поверхности.

Дальнейшая обработка

Делается только в том случае, если у конечного изделия будет видна кромка стекла, так как она должна выглядеть эстетично.

Шлифовка необходима для усовершенствования поверхности. Это помогает сделать плоскость не только декоративной, но и безопасной для человека. Операция проводится при помощи абразивных материалов. После данной процедуры поверхность приобретает матовый и немного шероховатый вид с зеленоватым оттенком.

Вторым этапом является полировка. В ходе этой процедуры применяются только мягкие волокна. После нее края становятся более прозрачными и гладкими. Выполняется при помощи специального оборудования для легкой обработки.

Применение

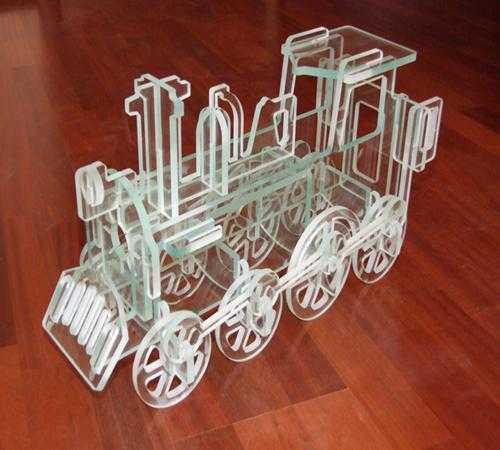

Фигурная резка стекла широко востребована там, где требуется изысканность, нетривиальность и декоративность:

- в рекламном производстве – сложные изделия привлекают больше внимания;

- при изготовлении сувенирной продукции – такие фигурки очень популярны и украсят любое помещение;

- в мебельной промышленности и в дизайнерской работе.

Полезные советы

- Если есть необходимость проделать отверстие или аккуратно вырезать стекло, а потом придать ему круглую форму, понадобятся только профильные инструменты и знание своего дела.

- Для любой работы требуется тщательно вымыть и обезжирить поверхность ацетоном или бензином и ополоснуть простой водой. Если очистить поверхность жидкостью не получается, можно взять ломтик картофеля, натереть им изделие и тщательно вытереть сухой тряпкой.

- На место, где нужно сделать отверстие, независимо от того, какая толщина стекла, требуется насыпать горстку морского песка, сделать в нем углубление нужного диаметра, а после в лунку залить расплавленное олово или свинец и дать ему остыть. Потом нужно извлечь припой и удалить остатки песка.

- Перед началом резки обязательно обезжиривается стекло там, где пройдет стеклорез. Затем лист крепится присоской и устанавливается металлический стержень.

fb.ru

Лазерная резка стекла в домашних условиях, видео-инструкии

Резка стекла требует наличия некоторых профессиональных навыков, аккуратности и терпения, так как этот материал хрупкий и может сломаться при любом неверном движении. Резать можно на обычном столе в домашних условиях, если следовать всем инструкциям и использовать специальный инструмент.

Подготовка стекла к резке

На производстве используется лазерная резка стекла, требующая специализированного оборудования. Эту работу можно сделать в домашних условиях своими руками. Особое внимание следует уделить тщательной подготовке стекла и рабочего места.

Рабочий стол должен иметь ровную поверхность. Это особенно важно для работы с листами толщиной менее 4 мм. Под лист материала большей толщины можно подложить лист картона или несколько слоев старых газет.

Недавно приобретенное стекло не требует какой-либо подготовки. Его достаточно протереть от пыли, воспользовавшись салфетками или газетами. Стекло, которое уже использовалось ранее, очищается с помощью специальных средств для мытья. Перед резкой его необходимо обезжирить спиртом, керосином или любым другим подходящим для этих целей средством. Чтобы не допустить попадания частиц пыли, делать это следует в помещении.

Рекомендуется заранее определиться с раскроем материала, чтобы осталось как можно меньше отходов. Крупные остатки откладывают в сторону, поскольку они могут пригодиться в дальнейшем. Необходимо приготовить корзину или коробку для мелких обрезков.

В холодное время года, когда температура внутри помещения выше уличной, материал из-за отопления меняет свои свойства. Нужно оставить стекло на несколько часов в помещении, чтобы оно согрелось, и только потом начинать с ним работать.

Инструмент для резки стекла

Качество выполненных работ зависит от того, какой инструмент используется. Для резки стекла в домашних условиях требуется стеклорез для выполнения прямолинейных резов.

Если требуется вырезать овал или круг, то можно использовать специальный циркуль. Стоимость такого оборудования для резки высока, поэтому для выполнения единичных работ лучше обратиться в специализированную фирму.

Сделать этот инструмент для резки можно и самостоятельно. Для этого используют присоску с рейкой, на конце которой закрепляется режущий инструмент. Резак поворачивается по окружности вокруг присоски.

Измерения производятся с помощью металлических рулеток, угольников и линеек, которые не дают усадки и не вытягиваются при эксплуатации. Для удобства работы и для обеспечения требуемого упора стеклореза рекомендуется использовать линейку толщиной от 8 мм. Потребуются также молоток, кусачки, напильник и наждачная бумага.

Какой стеклорез выбрать

Для начала, рекомендуем это видео:

Для раскроя используются роликовые, алмазные и масляные стеклорезы. В роликовом инструменте режущим элементом являются остро заточенные диски из сплава вольфрама и кобальта. Он представляет собой деревянную или пластиковую рукоятку, оснащенную барабаном с одним или несколькими роликами.

Затупившийся режущий элемент легко меняется. Но такой инструмент не годится для выполнения большого объема работ и для создания фигурных резов. Чаще им пользуются новички. Максимальная длина создаваемой линии для реза составляет около 350 м, а толщина материала не должна превышать 4 мм.

Роликовые масляные стеклорезы считаются модифицированной версией обычного роликового приспособления. Отличие заключается в том, что в рукоять вмонтирована емкость, откуда смазывающее вещество поступает к режущему ролику. Благодаря маслу снижается трение режущих кромок, связываются частички стекла, образующиеся при резке, и обеспечивается более глубокий рез. Такой стеклорез пригоден для работы со стеклом толщиной до 20 мм.

Самым надежным инструментом считается алмазный стеклорез. В качестве режущего элемента в нем используется искусственный или природный алмаз, который крепится к ручке. Этот минерал более глубоко проникает в материал, а не просто царапает его. Край обрабатываемого изделия более ровный. Длина реза одной гранью может достигать 10 км, после затупления кристалл поворачивают другим ребром.

Заточить его можно с помощью бруска, имеющего алмазное напыление. Такие стеклорезы являются самыми дорогими, и новичкам пользоваться ими сложно, так как трудно регулировать силу нажима. Для работы с алмазным инструментом необходим опыт.

Как правильно резать стекло

Чтобы хорошо резать стекло, необходимо знать ряд простых правил, которые учитывают особенности этого хрупкого материала. Необходимо также соблюдать осторожность и во время работы надевать защитные перчатки.

Виды стекла и особенности работ с ними

Работы со стеклом различных видов имеют свои нюансы. Выделяют следующие виды этого материала:

- Рифленое. Резать такое стекло в домашних условиях достаточно просто. Для этого лучше всего использовать роликовый стеклорез. Надрез осуществляется с обратной гладкой стороны заготовки.

- Акриловое (оргстекло). Резка оргстекла не представляет никаких трудностей. Не требуется специального инструмента, можно воспользоваться резаком и ножовкой по металлу. Подойдет даже обычный канцелярский нож, если толщина материала не превышает 2 мм.

- Армированное. Работа с ним мало отличается от работ с обычным стеклом. Единственное отличие в том, что после разрезания меньшую часть заготовки аккуратно покачивают для обламывания армирующей проволоки. Затем края зачищают напильником.

- Витринное. Стекло толщиной от 10 мм надрезают с двух сторон. Это делают приспособлением для резки толстых стекол, имеющим другой угол заточки.

Резка каленого стекла

Закаленное стекло разрезать в домашних условиях невозможно. Это делается только на специальных лазерных станках. Можно произвести отжиг, при котором устраняются внутренние напряжения, возникшие в процессе закаливания. Этот процесс проходит в печи, позволяющей создавать температуру около +700°C. Только после этого проводятся линии разреза и осуществляется разделение частей стекла. Затем при необходимости выполняется обратный процесс закаливания.

Как резать стекло стеклорезом

Выполнить эту работу своими руками несложно. Для осуществления резки заготовку помещают на стол или верстак, поверхность которого должна быть ровной. Края листа не должны выходить за его пределы. Дальнейшие работы заключаются в следующих шагах:

- При помощи маркера или фломастера на поверхности стекла отмечают точки разреза.

- Линейку располагают между метками, отступив на расстояние ширины держателя стеклореза.

- Режущий инструмент должен находиться точно на метке. Срез производят по одной линии от самой удаленной точки к начальной, соблюдая постоянный нажим и скорость. Стекло во время этой процедуры будет потрескивать. Стеклорез нужно держать вертикально, прижимая к направляющей линейке. Линия разреза должна быть непрерывной.

- Одной рукой слегка прижимают часть стекла, лежащую на столе, а другой надавливают на край листа. Предварительно надо совместить линию реза с торцевой поверхностью стола. Тонкое стекло отламывается сразу.

- Надо углубить надрез, если материал толстый и его не удается сломать руками. Заготовку передвигают на край стола так, чтобы линия вышла за его пределы на 5-6 см.

- Срез аккуратно простукивают с нижней стороны специальным молоточком или тыльной стороной стеклореза. В результате этого появляется трещина.

- Надавив на висящий в воздухе край, отламывают стекло. Если край небольшой, то его откусывают плоскогубцами или при помощи специальной выемки на стеклорезе.

- Острые грани раскроенных частей нужно обработать шлифовальным бруском и наждачной бумагой.

Начинающим рекомендуется сначала попрактиковаться на небольших кусках и только потом работать с большими листами.

Как резать стекло без стеклореза

Разрезать стекло можно другим способом. Тонкий материал режется обычными ножницами, как бумага. В результате получаются изделия с криволинейными и сложными формами. Заранее размеченное стекло помещают в емкость с горячей водой, затем просто режут по проведенным линиям. Ножницами производится микротрещина, в процессе резки из-за капиллярного эффекта она углубляется, и стекло отламывается. Срез будет неровным и рваным, его необходимо шлифовать.

Фигурная резка стекла и зеркал сложных форм по размерам

Выполнение резки в размер или со сложными геометрическими формами является сложной задачей. Для таких целей требуется специальное оборудование. Это осуществляется следующими способами:

- Автоматический (координатный механический резак). Алмазный резак установлен на каретку станка с программным управлением. По заданной траектории процарапывается контур, затем по линиям напряженности ненужные части скалываются. Сложные криволинейные детали изготовить на таком оборудовании невозможно, получаемые кромки требуют последующей обработки.

- Гидроабразивная резка стекла осуществляется за счет тонкой струи воды диаметром около 1 мм с частичками абразива, подаваемой на полотно под давлением. Доступно изготовление изделий со сложными формами и хорошим качеством кромок.

- Лазерная резка — самый дорогостоящий способ, позволяющий вырезать фигуры сложной формы с гладкими срезами. В домашних условиях выполнить такую работу невозможно.

Стоимость резки стекла

Стоимость работ по резке стекла зависит от качества готового изделия, точности и сложности фигурного контура.

alsver.ru

Оборудование и инструменты для резки стекла

Различные приспособления, режущие стекло, предназначены для раскроя цельного листа на фрагменты необходимого размера и формы без сколов, трещин и разрушения. Такие инструменты незаменимы для тех, кто работает со стеклом, а так же могут пригодиться и для домашнего пользования, например, если вы хотите вырезать зеркало или стеклянную полочку.

- Инструмент для резки стекла

- Правила работы со стеклорезами

- Оборудование для резки стекла

- Преимущества и недостатки различных способов резки стекла

Инструмент для резки стекла

К инструментам для резки стекла относятся следующие приспособления:

- Алмазный стеклорез. Этот инструмент является первым из изобретенных приборов, режущих стекло. Он одинаково успешно применяется и для профессиональной резки стекла и для бытовых целей. Устроен он следующим образом: некрупный природный алмаз крепится в специальном держателе, имеющем рукоятку. Отверстия в нем помогают с легкостью равнять стекло по краям. Такой инструмент позволяет резать стекло, имеющее толщину в пределах 10 мм. Существуют некоторые модели, конструкция которых позволяет поворачивать алмаз, в случае если одна из сторон затупилась.

- Стеклорез с искусственным кристаллом. Данный инструмент отличается от вышеописанного лишь тем, что осуществляет резку посредством искусственного кристалла – корунда. Этот кристалл по своим качествам и степени твердости приближен к натуральному алмазу, но при этом менее эффективен. Самое толстое стекло, которое возможно им разрезать, по толщине равняется 5 мм.

- Роликовый стеклорез. Так же является распространенным и эффективным приспособлением для резки, которая осуществляется с помощью специального ролика, состоящего из очень твердого сплава. Он закреплен на держателе с рукояткой. Различные модели могут насчитывать от 1 до 6 роликов. Ими разрезают стекло толщиной до 4 мм. Данный вид стеклореза удобен тем, что есть возможность заменить или наточить ролики и пользоваться инструментом дальше.

- Масляный стеклорез. Его отличительной особенностью является специальная смазка, подводимая из емкости встроенной в рукоятку. Она нужна для того, чтобы снижать трение во время работы инструмента. Конструкция подобных стеклорезов предусматривает возможность полной замены головки в случае пришествия в негодность режущего узла. Масляный стеклорез способен разрезать стекло толщиной до 20 мм. Некоторые его модели имеют подвижные головки, которые незаменимы, в случае если необходима фигурная резка стекла. С помощью них обводят шаблоны по плавным линиям.

- Стеклорез-циркуль. Данный стеклорез приходит на помощь тогда, когда обычный масляный оказывается бессильным, а именно, в тех случаях, когда необходимо вырезать фрагмент стекла в виде круга или овала. Самая простая модель этого вида представляет собой присоску, штангу, оснащенную шкалой, масляный стеклорез. Он предназначен для вырезания кругов. Чтобы вырезать овалы существует более сложная модель, оснащенная несколькими штангами. Так же есть и универсальные модели, имеющие еще более сложную конструкцию.

- Быстрорез. Этот инструмент применяется для быстрого разрезания стекла по прямым линиям. Он оснащен масляной головкой, которая смазывает линии раскроя специальной жидкостью. Так же быстрорез имеет шкалу, на которой выставляется ширина раскроя, и благодаря этому резка осуществляется на большой скорости. Инструмент дает возможность резать стекло в несколько раз быстрее и удобнее. Так же он сводит к минимуму риск допущения ошибок при раскрое.

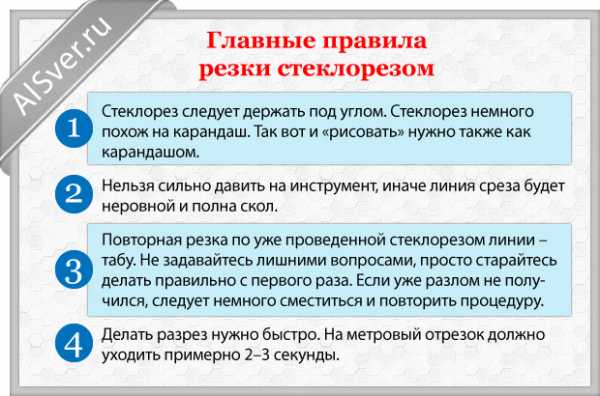

Правила работы со стеклорезами

При работе со стеклом посредством специальных инструментов недопустимы спешка и халатное отношение. Необходимо быть внимательным и сосредоточенным на работе, не забывать про технику безопасности и выполнять ряд несложных правил:

- осуществлять работы необходимо на столе, имеющем абсолютно ровную поверхность, без выпуклостей и шероховатостей. Само стекло предварительно следует очистить от загрязнений и пыли, т.к. даже мельчайшие частицы, попадающие под стеклорез способны очень быстро вывести его из строя;

- надрезы осуществляют, легко нажимая на инструмент, при этом используют приготовленную заранее выкройку деталей;

- царапина оставляемая инструментом не должна быть кривой и глубокой;

- в случае использования роликового стеклореза необходимо прилагать больше усилий, чем в случае использования алмазного. Но с его помощью остается и более глубокий надрез;

- надрезание стекла должно выполняться одним движением. Если первый срез вышел неудачным вторичное проведение по нему инструментом недопустимо;

- стекло, имеющее надрез, отламывают по краю стола или по подложенной линейке;

- чтобы отлом производился легче, надрез слегка простукивают головкой инструмента с обратной стороны листа;

- неширокие полосы стекла откалывают по линии среза с помощью боковых отверстий в головке стеклореза;

- чтобы во время резки стеклорез не соскочил с поверхности стекла и не испортил режущий элемент о его край, за несколько миллиметров до конца линии среза следует убавить силу, с которой вы налегаете на инструмент.

Оборудование для резки стекла

Помимо стеклорезов есть так же и оборудование, предназначенное для тех же целей, но дающее возможность резать гораздо большее количество материала в течение дня. Оно предназначено для промышленного производства. К нему относятся столы для резки стекла, а так же лазерные, пескоструйные, гидроабразивные установки. Рассмотрим подробнее каждый из этих видов оборудования:

- Лазерная установка. Одним из главных достоинств раскроя листов стекла с помощью лазера является быстрота, с которой может работать мастер. Она во много раз превышает предельную скорость, возможную при ручной резке. Еще использование лазера является более экономичным способом, за счет того, что в процессе работы практически не остается отходов. После резки листов деталям не нужна последующая обработка краев, как при ручном варианте. Они оплавляются лазером и становятся более округлыми.

Лазерная установка способна превращать электрическую и световую энергию в мощное излучение, имеющее узкую направленность. Ее главное преимущество заключается в том, что луч огромной температуры фокусируется в точку имеющую микрон в диаметре. С помощью лазерной установки осуществляют резку с идеальной точностью, т.к. все ее действия контролирует компьютер, сводя риск допущения ошибок к минимуму.

Лазерная установка вырезает самые сложные контуры, при этом толщина стекла может быть любая.

- Пескоструйная установка. В данном случае резка производится с помощью мощнейшей струи воздуха содержащей абразивные крупицы. Пескоструйный аппарат является устройством, включающим в себя камеру для закладки абразивного материала, и камеру смешения его со сжатым воздухом. Далее в нем создается большое давление, под которым воздух с абразивными частицами движется по шлангам и через пескоструйный пистолет выбрасывается в разрезаемую поверхность.

- Гидроабразивная установка. Данный метод очень напоминает пескоструйный, только вместо воздуха в нем используется вода. Гидроабразивная установка подает к линии среза под большим давлением воду, содержащую частицы абразива. Как и в предыдущем случае, они смешиваются между собой в камерах установки, набирают огромную скорость, благодаря чему становится возможной высокоточная резка. Работу устройства контролирует компьютер, следящий за параметрами и задающий траекторию. Этим способом раскраиваются детали самых сложных и необычных форм, например имеющие ломаные линии, и внутренние полости. Выполнение некоторых видов изделий осуществимо исключительно на данном оборудовании.

- Столы для резки стекла. Они делятся на несколько видов:

- столы без моста. Обычно их применяют мелкие предприятия по производству окон, которые в течение дня изготавливают от 50 до 100 стеклопакетов. Такие столы оснащены поднимающимися столешницами, по которым стекло передвигается посредством роликов. На них стекло режут вручную, используя стеклорезы и быстрорезы. Конструкция столов предусматривает наличие продольных и поперечных планок разлома стекла;

- полуавтоматические столы с ручным мостом. Такой вариант приемлем для более крупных организаций с объемом производства до 200 единиц за смену. Такие столы могут иметь в своей комплектации специальные линейки для измерения по осям X и Y, перемещать стекло по своей поверхности пневмоподушкой или пневмороликами. Так же они оснащены рычагами для подъема столешницы, имеющими газовые амортизаторы, планками для разламывания стекла на срезах, цифровыми устройствами, контролирующими размеры. Помимо этого стеклорез смазывается в автоматическом режиме, а так же регулируется его нажим на поверхность стекла;

- автоматические столы. В течение рабочего дня производят 400 стеклопакетов и больше. В них загружаются параметры резки, после чего производится раскрой в полностью автоматическом режиме, посредством перемещения моста. При этом отлом по линиям надрезов в некоторых моделях происходит на той же поверхности, а в других перемещается на отдельный стол. Большая часть автоматических столов оборудована специальными сенсорами, реагирующими на попадание посторонних предметов в зону резки. В этом случае процесс сразу же останавливается;

- автоматические линии. Они способны производить больше 500 единиц в течение смены. Линии состоят из автоматически работающих механизмов, загружающих, режущих и отламывающих стекло. Происходит это следующим образом: устройство, отвечающее за загрузку стекла, специальными присосками берет стекло из пирамид, в которых оно хранится, и кладет на стол. Мост точно располагает стекло на столе, руководствуясь загруженными ранее параметрами, и производит раскрой. Параллельно загружающее устройство уже берет следующий лист. Разрезанное стекло перекладывается на поверхность для ломки, при этом место освобождается для манипуляций со следующим листом.

Преимущества и недостатки различных способов резки стекла

Преимущества ручной резки:

- простое оборудование, возможность работы в домашних условиях;

- невысокая стоимость и доступность: инструмент для резки стекла купить легко в любом строительном магазине или на рынке;

- возможность вырезать довольно сложные детали.

Недостатки ручной резки:

- любая ошибка может обернуться порчей материала или браком;

- достаточно трудозатратный метод.

Преимущества лазерной резки:

- высокая скорость и идеальная точность резки материала;

- отсутствие отходов;

- идеально гладкие, притупленные срезы, не требующие какой-либо обработки;

- благодаря высокоточной технологии возможность стыковки вырезанных деталей без оптического зазора.

Недостатки лазерной резки:

- в случае если в зону резки попадут посторонние частицы либо вещества, могут возникнуть нежелательные трещины. Чтобы исключить такую возможность перед резкой производят отжиг стекла;

- выполнять работы с помощью лазерной установки может только профессионал, имеющий специальные навыки и знания. Для домашнего пользования она не подходит.

Преимущества пескоструйной резки:

- данным методом не только режут, но и декорируют стекло;

- высокоточный и качественный раскрой;

- возможность создавать изделия сложной, асимметричной формы.

Недостатки пескоструйной резки:

- высокая стоимость оборудования;

- нельзя использовать в домашних условиях.

Преимущества гидроабразивной резки:

- отсутствие порчи и бракованного материала;

- возможность обработки большого количества стекла;

- минимальный нажим на обрабатываемую поверхность и благодаря этому отсутствие риска разрушения заготовки;

- в зоне резки температура не превышает 100°С, поэтому края изделия не оплавляются;

- только данным способом изготавливают, например ажурные и некоторые другие изделия;

- такой способ раскроя стекла дает возможность совмещать детали разной формы и цвета, получая при этом эксклюзивные изделия;

Недостатки гидроабразивной резки:

- дорогостоящее оборудование требует для работы специально отведенного помещения;

- нельзя воспользоваться, не имея знаний и опыта в эксплуатации.

strport.ru

Способ лазерной резки стекла

Изобретение относится к способу лазерной резки хрупких прозрачных неметаллических материалов, например стекла, и может быть использовано в стекольной, авиационной, автомобильной и других отраслях промышленности. Сущность изобретения состоит в том, что разделяемый материал подвергается воздействию двух пучков слабопоглощающегося излучения лазера (прямого и отраженного от находящегося под разрезаемым материалом зеркала), которые направляются на обрабатываемый объект под углом 0,5-20°. В результате этого сечение реза методом лазерного управляемого термораскалывания (ЛУТ) представляет собой ломаную линию, вписанную в полуокружность. Таким образом, способ позволяет осуществлять лазерную резку стекла с получением выпуклой или вогнутой формы сечения торца, причем на выпуклом торце отсутствуют острые кромки. 1 з.п. ф-лы, 6 ил., 5 пр.

Изобретение относится к способу лазерной резки хрупких прозрачных неметаллических материалов, например стекла, сфокусированным лазерным излучением и может быть использовано в стекольной, авиационной, автомобильной и других отраслях промышленности.

Известен способ лазерной резки стекла лучом неодимового (YAG) лазера [1], излучение которого слабо поглощается в силикатном стекле. При этом под разрезаемым материалом расположен медный отражатель. В этом случае материал разделяют с высокой точностью без дополнительной ломки и с хорошим качеством края, плоскость которого перпендикулярна плоскости стекла.

Однако резку материала можно осуществлять только в том случае, если перемещается разрезаемый материал, что накладывает существенные ограничения на размеры разрезаемого материала и вследствие этого — на ограничение скорости резки.

Недостатком этого способа является также то, что кромка стекла после резки требует дополнительной операции притупления. Кроме того, обработка кромки для изделий трехмерной конфигурации (3D) этим способом чрезвычайно сложна.

Известен способ лазерного притупления кромок стекла методом оплавления их лазерным лучом, направляемым на кромку, при относительном перемещении стекла и лазерного пучка [2].

Недостатком данного способа является неравномерное охлаждение края стекла, приводящее к возникновению термических напряжений, которые необходимо снимать методом температурного отжига.

Кроме того, на плоскости стекла вблизи торца образуются «наплывы», которые увеличивают толщину торца, что в ряде случаев недопустимо.

Существует также способ снятия кромок стекла методом лазерного управляемого термораскалывания (ЛУТ) [3]. При этом на кромку направляют движущийся относительно стекла сфокусированный пучок СО2 лазера. В данном случае не требуется температурный отжиг, так как после ЛУТ нет существенных напряжений в стекле.

Однако достаточно жесткие требования к точной фокусировке лазерного излучения на кромку стекла создают большие технические трудности.

При этом способе часто происходит отламывание стружки и прекращение процесса притупления кромок, и, кроме того, технология лазерной обработки кромок для изделий трехмерной конфигурации (3D) этим способом сопряжена с большими техническими трудностями.

Наиболее близким к заявленному является способ резки прозрачных хрупких неметаллических материалов, например стекла [4]. Резку производят сфокусированным лазерным лучом при многократном его прохождении через разделяемый материал за счет использования двух расположенных с противоположных сторон сферических зеркал, которые соединяют друг с другом через диэлектрический материал в единую систему посредством использования магнита или электромагнита. Расстояние между фокусами зеркал изменяют в зависимости от толщины разделяемого материала путем перемещения нижнего зеркала.

Это изобретение позволяет во всем диапазоне толщин разрезаемого материала, например стекла толщиной 0,1-30 мм, получать высокие точности реза до 50 мкм, высокое качество (до 12 класса чистоты) разделяемых поверхностей на всех участках разрезаемого материала, как в массиве, так и на его краях.

Однако торцы при этом способе резки имеют плоскую поверхность и недостаточно притупленные грани, требующие дополнительной обработки кромок.

Этот способ пригоден только для резки плоских стекол и требует сложного электрооборудования.

Кроме этого конструкция устройства имеет сложную конфигурацию, необходимую для сохранения точной юстировки зеркал при перемещении режущей головки.

Целью предлагаемого изобретения является:

— получение в процессе лазерной резки стекла с торцами, имеющими в сечении полукруглую и/или ступенчатую форму и не имеющими острых граней, не требующего фацетирования;

— упрощение конструкции узла резки.

Предлагаемый способ заключается в следующем (фиг. 1).

Стекло (1) разделяют методом ЛУТ с использованием слабо поглощающегося в материале лазерного излучения (2). На подобранном (регулируемом) расстоянии под стеклом располагают плоское зеркало (3), которое отражает частично прошедший через стекло луч обратно в зону резки под некоторым (регулируемым) углом по отношению к направлению падающего излучения.

При этом в зоне резки в результате наложения двух пучков (прямого и отраженного), а также отвода тепла из зоны повышенной температуры за счет теплопроводности стекла, естественного теплообмена с окружающим воздухом и принудительного охлаждения хладагентом (6) возникает неравномерный по объему разогрев материала.

Размеры и конфигурацию зоны нагрева формируют путем регулирования угла падения прямого луча на разделяемое стекло, а также угла падения на стекло луча, отраженного от зеркала, которое может быть выполнено из любого хорошо отражающего излучение лазера металла.

Необходимый профиль торца разделяемого стекла обычно представляет собой ломаную линию (7).

Тип профиля торца изделия (выпуклый или вогнутый) определяется асимметрией расположения зон нагрева и зон принудительного охлаждения относительно линии реза.

При этом выпуклый торец пластины не имеет острых кромок, требующих дополнительной операции фацетирования.

Управление процессом резки (фиг. 2) при перемещении луча лазера (А) вдоль линии резки (С) осуществляют при помощи изменения угла между падающим лучом лазера (А) и нормалью (N) к точке падения луча на поверхность стекла (G), а также за счет наклона плоскости падения луча F на определенный угол по оси (С), как показано на фиг. 2 (плоскость F’), одновременно управляя направлением распространения отраженного луча (В) путем поворота зеркала (М) в двух плоскостях.

Пример 1

Плоское силикатное стекло толщиной 6 мм подвергают воздействию излучения иттербиевого непрерывного волоконного лазера с длиной волны 1,07 мкм и гауссовым распределением интенсивности в пучке. Лазерный луч направляют на стекло под углом 5° к нормали поверхности стекла в плоскости падения (продольный угол) и, кроме того, был поворачивают на 2° относительно нормали вокруг оси, совпадающей по направлению с линией реза (поперечный угол). Ниже стекла, на расстоянии 3 мм, помещают латунную пластину, играющую роль зеркала. Диаметр круглого пятна, падающего на стекло луча, составляет 4 мм, скорость движения луча — 10 мм/сек, мощность излучения — 130 Вт. Хладагент (воздушный поток) подают на расстоянии 5 мм вслед за лазерным пятном.

В процессе лазерной резки стекло разделяют на две части, одна из которых имеет выпуклую форму торца без острых кромок (фиг. 3, 4), а другая соответственно вогнутую (фиг. 5, 6). Число плоскостей на выпуклом торце в различных условиях эксперимента получается равным от 1 до 5. Процесс резки происходит без потери материала.

Прочность на поперечный изгиб образцов стекол, вырезанных таким способом (σ=9,8 кгс/мм2), оказывается почти в два раза выше, чем у образцов, вырезанных стеклорезом (σ=5,3 кгс/мм2).

Пример 2. Процесс проводят по примеру 1, за исключением того, что падающий на стекло лазерный луч направляют под углом к нормали к поверхности стекла в плоскости падения луча (продольный угол) под углом 15°, а поперечный угол составляет 2 градуса. В этом случае кромка со стороны падающего луча получается небольшой (0,5 мм), а с тыльной стороны кромка образуется только слегка притупленной, как это обычно бывает при лазерной резке стекла методом лазерного управляемого термораскалывания.

Пример 3. Процесс проводят по примеру 1, за исключением того, что луч падает на стекло и отражается зеркалом перпендикулярно. При этом в центре выпуклого торца образуется небольшая ложбинка, а фаски с обеих сторон достигают приемлемой величины ~1,5 мм.

Пример 4. Процесс проводят по примеру 1. Продольный угол составляет 5 градусов, поперечный — 22 градуса. При этом сверху образца образуется слабая фаска, а снизу она отсутствует, что является отрицательным результатом.

Пример 5. Процесс проводился по примеру 1.

Продольный угол — 22 градуса, поперечный — 2 градуса. В результате сверху образца образуется небольшая фаска, а снизу фаска отсутствует, что также является отрицательным результатом.

Таким образом, предложенное техническое решение обеспечивает лазерное разделение стекла с получением торцов выпуклой формы без острых кромок в едином цикле лазерной резки одним лучом.

Источники информации

1. Патент 10-244386, B23K 26/00, 1998 г., Япония.

2. Патент СВ 2173186, МКИ С03В 21/02, приор. Япония, 03.04.1985.

3. Международный патент WO 03/010103 А1 (06.02.2003). V.S. Kondratenko. «Cattingmethodforbrittlenon-metallicmaterials (two variants)».

4. Евразийский патент №012311, 28.08.2009 г., МПК С03В 33/09. Солинов В.Ф., Чадин B.C., Алиев Т.А., Солинов Е.Ф., Алиев А.К. «Способ лазерной резки хрупких прозрачных неметаллических материалов» (прототип).

1. Способ лазерной резки стекла путем его нагрева сфокусированным лучом лазера, плоскость падения которого совпадает с линией резки, отражения части прошедшего через стекло излучения зеркалом, расположенным под разрезаемым стеклом, и направления его обратно в зону действия падающего луча, отличающийся тем, что используют плоское зеркало, угол между падающим на стекло лучом и нормалью в точке падения устанавливают в диапазоне 0,5-20°, а плоскость падения луча наклоняют относительно нормали к поверхности стекла на угол от 0,5 до 20°, причем отраженный луч направляют на нижнюю поверхность стекла под углом от 0 до 20° к нормали в точке падения отраженного луча.

2. Способ по п. 1, отличающийся тем, что зеркало располагают на расстоянии 0,5-200 мм от нижней поверхности стекла.

www.findpatent.ru

На стекло любой толщины легко перенести любой узор или изображение.

На стекло любой толщины легко перенести любой узор или изображение.