ИСПОЛЬЗОВАНИЕ МЕТАЛЛОПОРОШКОВОЙ КОМПОЗИЦИИ СИСТЕМЫ ЦИНК–АЛЮМИНИЙ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ МЕТОДОМ ХОЛОДНОГО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ

- 2023

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12

dx.doi.org/ 10.18577/2307-6046-2022-0-7-89-98

УДК 669.058

Kozlov I.A., Nikiforov A.A., Dyomin S.A., Vdovin A.I.

ИСПОЛЬЗОВАНИЕ МЕТАЛЛОПОРОШКОВОЙ КОМПОЗИЦИИ СИСТЕМЫ ЦИНК–АЛЮМИНИЙ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ МЕТОДОМ ХОЛОДНОГО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ

В машиностроении нанесение покрытий методом холодного газодинамического напыления (ХГН) чаще всего применяется для устранения механических повреждений (трещины, царапины) и дефектов, а также для обеспечения противокоррозионной защиты на стальных деталях. Повышение эффективности защитных покрытий, наносимых методом ХГН, за счет создания новых порошковых материалов является основной задачей исследований в этой области.

Ключевые слова: цинковые покрытия, алюминиевые покрытия, механическое легирование, Димет-405, холодное газодинамическое напыление, zinc coatings, aluminum coatings, mechanical alloying, Dimet-405, cold gas dynamic spraying

Введение

Для получения антикоррозионных покрытий стальных деталей методом холодного газодинамического напыления (ХГН) в основном применяют порошковые материалы на основе алюминия и цинка, а также их смесей и сплавов [1–3]. Цинковые покрытия обеспечивают протекторный характер защиты стали за счет более отрицательного значения потенциала при контакте с коррозионно-активными средами. Так, при наличии в покрытии сколов, пористости и прочих дефектов происходит торможение коррозионных процессов стали и активное растворение цинкового покрытия [4–7]. Цинковые покрытия характеризуются высокой скоростью коррозионных процессов из-за большой разницы значений стационарного потенциала в системе цинк–сталь и повышенной растворимостью продуктов коррозии цинка, препятствующей созданию диффузионных ограничений для проникновения коррозионно-активной среды [8–10].

Покрытия на основе алюминия обладают более высокой коррозионной стойкостью (по сравнению с цинковыми покрытиями) за счет склонности к пассивации вследствие образования плотных оксидных пленок. Значение электрохимического потенциала покрытия при этом приближается к значению потенциала стали, что приводит к потере протекторного характера защиты покрытий [11–15].

В рамках проведенных исследований оценена защитная способность покрытий, нанесенных методом ХГН на стальные образцы. Для придания коррозионной стойкости ХГН-покрытиям и повышения эффективности противокоррозионной защиты конструкционных сталей предлагается использование смеси порошков алюминия и цинка [16–18].

Работа выполнена с использованием оборудования ЦКП «Климатические испытания» НИЦ «Курчатовский институт» – ВИАМ.

Материалы и методы

Исследования микроструктуры защитных покрытий проводили на металлографическом микроскопе Olympus GX 51 с цифровой системой обработки изображения при увеличении ×500.

Для оценки эффективности защитных покрытий проведены ускоренные коррозионные испытания в камере солевого тумана (КСТ) в соответствии с ГОСТ 9.308–85 (метод 1) с непрерывным распылением 5 %-ного раствора хлористого натрия в течение 720 ч.

Коррозионные свойства оценивали путем измерения электрохимических характеристик в 3 %-ном растворе хлорида натрия при температуре 20±5 °С. Для измерений использовали прижимную трехэлектродную ячейку объемом 250 мл с площадью контакта S = 1 см2. Исследуемые образцы использовали в качестве рабочих электродов. Потенциал рабочего электрода измеряли относительно хлоридсеребряного (Аg/АgСl) электрода сравнения Е = +197±3 мВ/н.в.э. Противоэлектродом служила платиновая сетка. Исследование поводили на потенциостате/гальваностате Solartron 1287 под управлением программного обеспечения CorreWare, обработку результатов производили с помощью программы CView.

Цель данной работы – изучение коррозионного поведения покрытий, наносимых методом ХГН, в зависимости от способа получения и состава исходной напыляемой порошковой смеси.

Результаты и обсуждение

Технология нанесения ХГН-покрытий

Основными покрытиями, применяемыми для защиты от коррозии стальных деталей в изделиях авиационной техники, являются кадмиевое и цинковое покрытия, наносимые гальваническим способом. Ремонтировать такие покрытия достаточно трудоемко из-за необходимости демонтажа узла с деталью, удаления старого покрытия, нанесения нового и проведения операции обезводороживания.

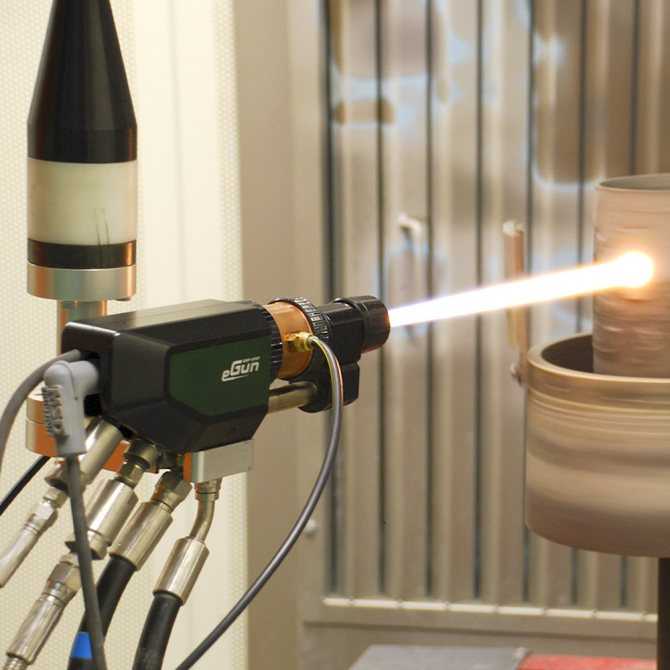

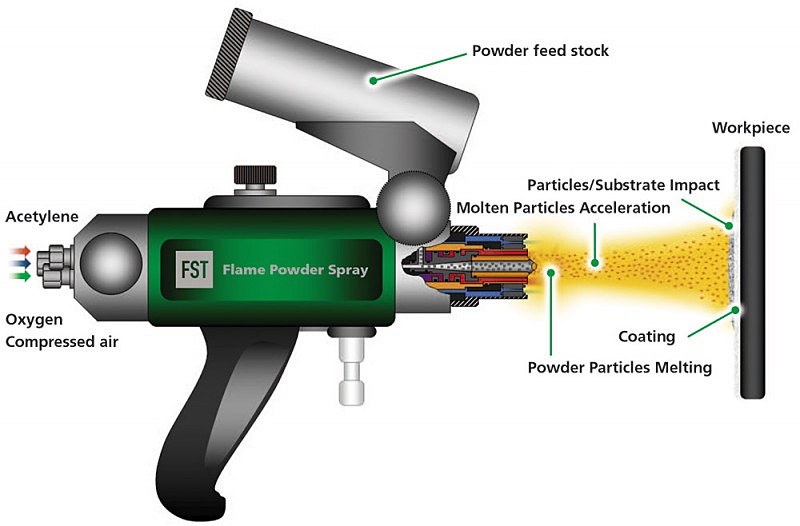

Альтернативной технологией нанесения защитных покрытий может являться метод ХГН, позволяющий наносить высококачественные покрытия на основе легкоплавких металлов (цинк, алюминий).

К преимуществам технологии ХГН следует отнести: отсутствие вредных и агрессивных газов, окисления металла частиц и подложки, излучений и других опасных факторов, а также технологическую простоту нанесения покрытий за счет компактности установки.

Метод нанесения ХГН-покрытий при восстановлении противокоррозионной защиты не приводит к деформации изделия, возникновению внутренних напряжений, структурных превращений металла изделия и может быть использован для локального восстановления при устранении дефектов деталей, а также нанесения различных функциональных покрытий – в частности, для защиты от воздействия коррозионно-активных сред.

Однако в настоящее время отсутствуют четкие представления о влиянии технологии формирования покрытий методом ХГН на механические свойства сталей, применяемых в авиационной промышленности.

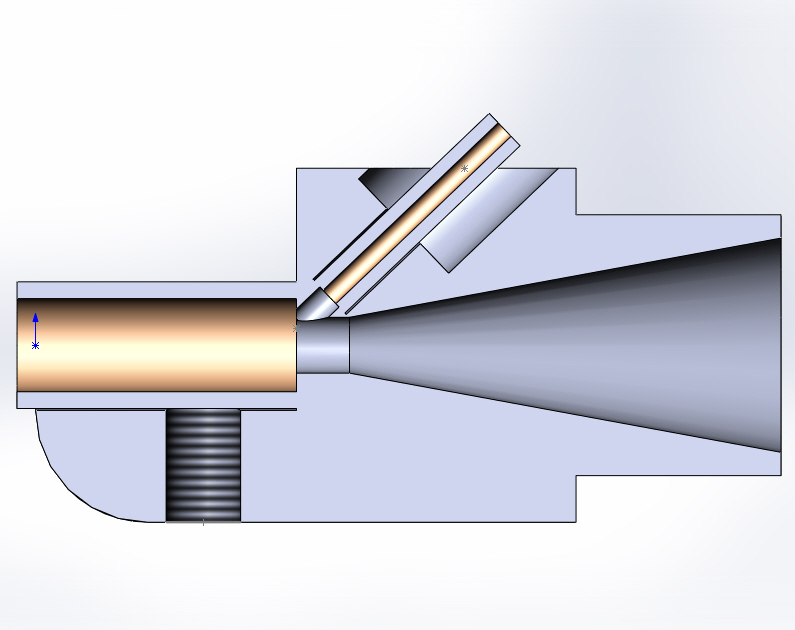

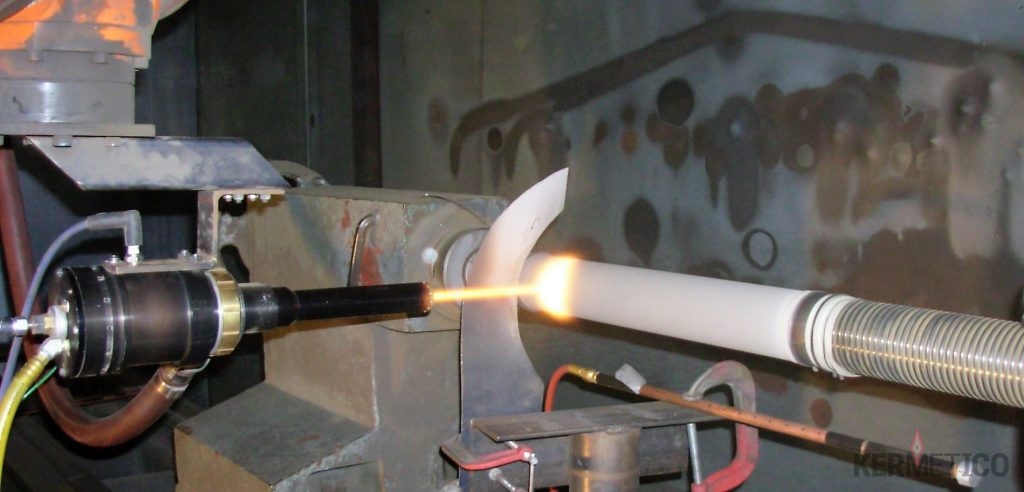

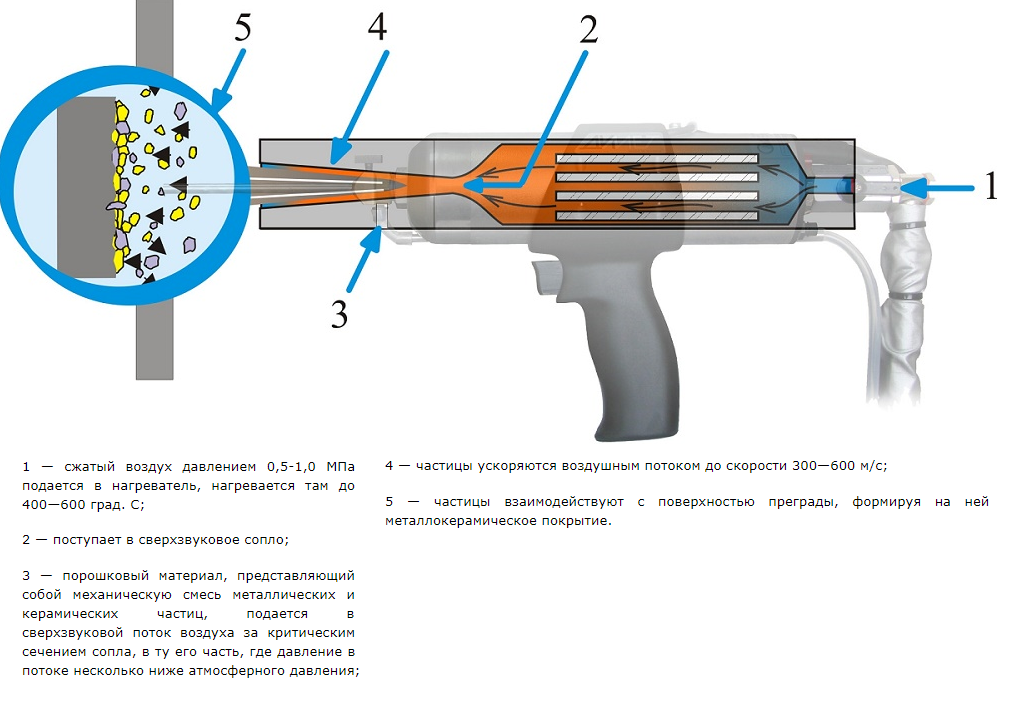

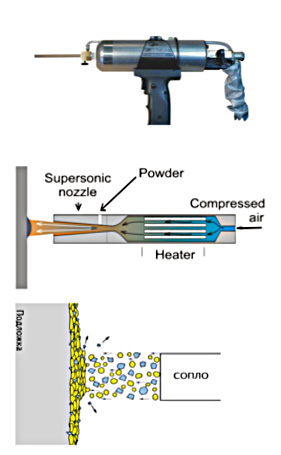

Напыление покрытий происходит благодаря приданию металлическим частицам ускорения до сверхзвуковой скорости и последующей их пластической деформации при соударении с материалом подложки.

На рис. 1 представлено изображение порошкового материала для напыления покрытий методом ХГН.

Рис. 1. Порошковый материал для напыления покрытий методом холодного газодинамического напыления

Порошковый материал для напыления покрытий методом ХГН представляет собой смесь металлических порошков, формирующих основную структуру покрытий, с порошком корунда.

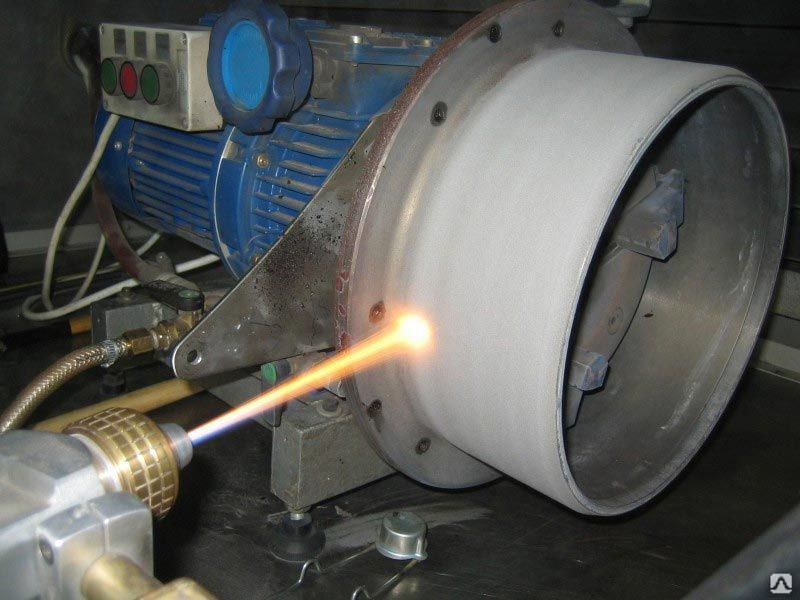

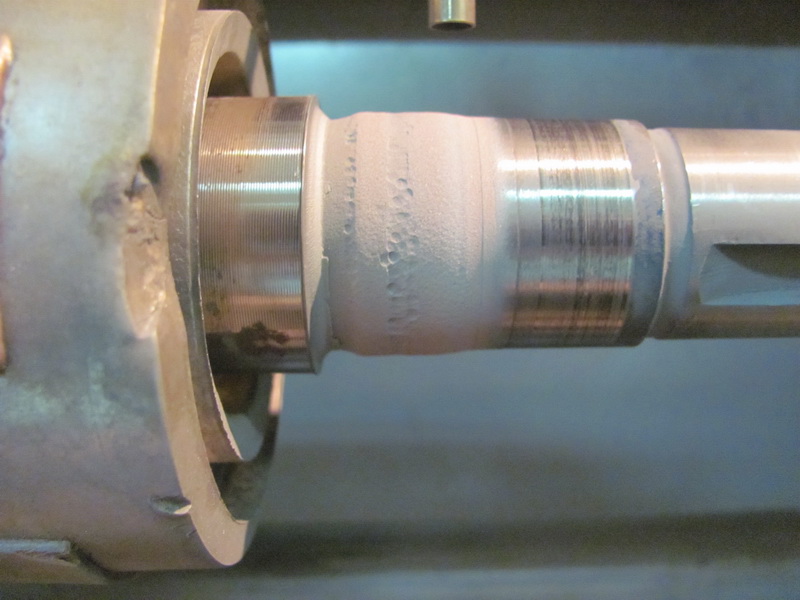

Технология нанесения покрытий методом ХГН эффективна для антикоррозионной защиты и позволяет наносить покрытия на сложнопрофильные детали, а также на локальные участки поверхности с коррозионными поражениями (рис. 2).

Рис. 2. Пример реализации технологии нанесения защитных покрытий методом холодного газодинамического напыления на стальную деталь сложного профиля – внешний вид детали с коррозионными поражениями до нанесения покрытия (а) и после нанесения покрытия из порошковой смеси Al–Zn ( б)

Проведен выбор технологических приемов изготовления экспериментальных порошков на основе алюминия для нанесения антикоррозионного покрытия методом ХГН на образцы из низколегированных сталей типа 30ХГСА, и методом ускоренных коррозионных испытаний исследовано влияние состава экспериментальных порошков на защитную способность ХГН-покрытий.

Цель данного исследования – изучение возможности легирования порошковых материалов на основе алюминия порошком цинка для придания ХГН-покрытиям повышенной коррозионной стойкости с сохранением протекторного действия по отношению к стали. Механическое легирование порошка алюминия цинковым порошком проводили в шестикамерной лабораторной системе Multi-Tank Attritor System 01-HD с применением размольных шаров из нержавеющей стали при скорости вращения 600 об/мин.

Покрытие наносили на установке Димет-405 с применением сопла из нержавеющей стали диаметром 5 мм, давлении 0,6 МПа и температуре воздушного потока 75 °С.

Структура покрытий, нанесенных методом ХГН, в зависимости от состава порошковой смеси приведена на рис. 3.

По результатам исследований структуры покрытий, нанесенных методом ХГН, установлено, что применение порошков на основе материала АСД-4 позволяет формировать сплошные покрытия с высокими адгезионными свойствами к стальной подложке. В структуре цинковых покрытий наблюдаются включения частиц корунда. Структура покрытия на основе смеси порошков алюминия с цинком, которая является матрицей для частиц цинка, сформирована из частиц алюминия.

Структура покрытия на основе смеси порошков алюминия с цинком, которая является матрицей для частиц цинка, сформирована из частиц алюминия.

Рис. 3. Структура покрытий, нанесенных методом ХГН, в зависимости от состава порошковой смеси на основе материалов АСД-4 (а) и ПЦВД-0 (б), а также смеси алюминий–цинк без легирования ( в) и с механическим легированием (г)

Проведение предварительного механического легирования порошка алюминия порошком цинка способствует формированию сложной структуры ХГН-покрытий, состоящей из смеси слоев цинка и алюминия с повышенным содержанием алюминия (рис. 4).

Рис. 4. Схема формирования покрытий на основе смеси порошков алюминия с цинком – структура покрытий на основе механической смеси порошков (а) и порошков после механического легирования (б)

При соударении частиц порошковой смеси алюминий–цинк со стальной подложкой наблюдается значительная деформация частиц. При дальнейшем формировании покрытия деформация частиц в более мягкой матрице значительно менее выражена – это приводит к образованию структуры, состоящей из алюминия с четкими включениями частиц цинка.

При дальнейшем формировании покрытия деформация частиц в более мягкой матрице значительно менее выражена – это приводит к образованию структуры, состоящей из алюминия с четкими включениями частиц цинка.

Проведение предварительного механического легирования порошкового материала приводит к укрупнению частиц. Более крупные частицы обладают большей массой и, как следствие, большей кинетической энергией. При соударении таких частиц наблюдается пластическая деформация частиц, приводящая к появлению слоистой структуры.

Коррозионное поведение ХГН-покрытий

Для определения влияния особенностей структуры на коррозионное поведение ХГН-покрытий проведены ускоренные коррозионные испытания в камере солевого тумана и электрохимические исследования потенциодинамическим методом (рис. 5–7).

Рис. 5. Коррозионное поведение стальных образцов с покрытием на основе алюминиевого порошка: а – внешний вид образцов после 2500 ч в камере солевого тумана; б – потенциодинамические кривые, полученные при скорости развертки потенциала 1,0 мВ/с на образцах из стали с ХГН-покрытием после их выдержки в 3 %-ном растворе NaCl в течение 1 (▬) и 24 ч (▬)

Рис. 6. Коррозионное поведение стальных образцов с покрытием на основе цинкового порошка: а – внешний вид образцов после 2500 ч в камере солевого тумана; б – потенциодинамические кривые, полученные при скорости развертки потенциала 1,0 мВ/с на образцах из стали с ХГН-покрытием после их выдержки в 3 %-ном растворе NaCl в течение 1 (▬) и 24 ч (▬)

6. Коррозионное поведение стальных образцов с покрытием на основе цинкового порошка: а – внешний вид образцов после 2500 ч в камере солевого тумана; б – потенциодинамические кривые, полученные при скорости развертки потенциала 1,0 мВ/с на образцах из стали с ХГН-покрытием после их выдержки в 3 %-ном растворе NaCl в течение 1 (▬) и 24 ч (▬)

Коррозионное поведение покрытия на основе алюминиевого порошка проявляется в виде питтинговой коррозии, характерной для алюминиевых сплавов. Протекторное действие покрытия по отношению к стали незначительно проявляется в начальный период коррозионных испытаний при значении потенциала Eисх = –0,712 В, однако при воздействии коррозионной среды наступает активация покрытия и происходит снижение значения стационарного потенциала – E24 ч = –0,840 В, что проявляется уже через 24 ч выдержки в коррозионно-активной среде.

При ускоренных коррозионных испытаниях появление первых объемных продуктов коррозии алюминия белого цвета наблюдается уже через 48 ч экспозиции, что свидетельствует о низкой коррозионной стойкости покрытия.

Рис. 7. Коррозионное поведение стальных образцов с покрытием на основе смеси алюминиевого и цинкового порошков: а – внешний вид образцов после 2500 ч в камере солевого тумана; б – потенциодинамические кривые, полученные при скорости развертки потенциала 1,0 мВ/с на образцах из стали с ХГН-покрытием после их выдержки в 3 %-ном растворе NaCl в течение 1 (▬) и 24 ч (▬)

Для порошковых материалов на основе цинка на потенциодинамических кривых наблюдаются зависимости, характерные для анодного растворения цинка без питтинговой коррозии и самопассивации. Наблюдается активное растворение цинка, о чем свидетельствует значение стационарного потенциала – Eисх = –1,057 В.

После 24 ч выдержки в коррозионно-активной среде значение потенциала увеличивается до значения E24 ч = –0,8 В, что свидетельствует о растворении активной составляющей покрытия, небольшом уменьшении значений токов коррозии и пассивации покрытия за счет активных коррозионных процессов на поверхности.

При ускоренных коррозионных испытаниях также наблюдается активное растворение покрытия, что проявляется в виде образования обильных белых продуктов гидроксохлоридов цинка. Первые продукты коррозии появляются через 24 ч экспозиции в КСТ, через 168 ч образование продуктов коррозии наблюдается на 100 % площади образца.

Для коррозионного поведения стальных образцов с ХГН-покрытием на основе смеси алюминиевого и цинкового порошков на потенциодинамических кривых наблюдаются зависимости, характерные для анодного растворения цинка без питтинговой коррозии, что свидетельствует об отсутствии коррозионного процесса алюминиевой матрицы. Наблюдается активное растворение цинка, о чем свидетельствует значение стационарного потенциала (Eисх = –1,170 В). После 24 ч выдержки в коррозионно-активной среде значение потенциала увеличивается до значения E24 ч = –1,003 В, что свидетельствует о растворении активной составляющей покрытия, уменьшении значений токов коррозии и пассивации покрытия.

При экспозиции в КСТ образцов с покрытием на основе смеси алюминиевого и цинкового порошков в начальный момент экспозиции наблюдается образование белых продуктов коррозии – не менее 50 % от площади поверхности через 72 ч испытаний. При дальнейших коррозионных испытаниях активный коррозионный процесс растворения покрытия замедляется, что связано с началом растворения алюминиевой матрицы, склонной к самопассивации.

Проведение операции механического легирования порошков цинка и алюминия для ХГН-покрытий приводит к значительному увеличению их коррозионной стойкости. Начальное значение стационарного потенциала (Eисх = –1,180 В) соответствует стационарному потенциалу покрытий, содержащих цинк, однако слоистая структура способствует созданию многочисленных диффузионных ограничений в покрытиидля проникновения коррозионной среды. По мере развития коррозионных процессов и образования продуктов коррозии в порах покрытия концентрациякислорода в водной коррозионной среде, заполняющей сквозную пору, снижается. Наступает момент, когда кислород в зону коррозии (на дне сквозной поры) поступает только с наружной поверхности покрытия, поэтому, чем толще покрытие, тем длиннее путь, который должен пройти кислород от поверхности покрытия до дна сквозной поры.

Наступает момент, когда кислород в зону коррозии (на дне сквозной поры) поступает только с наружной поверхности покрытия, поэтому, чем толще покрытие, тем длиннее путь, который должен пройти кислород от поверхности покрытия до дна сквозной поры.

Низкой скоростью диффузии кислорода можно объяснить высокую защитную способность ХГН-покрытий, сформированных из порошковой смеси на основе цинка и алюминия, после проведения механического легирования. Повышенную коррозионную стойкость данных покрытий можно объяснить отсутствием контакта с коррозионно-активной средой частиц цинка. Частицы цинка после проведения механического легирования распределены в матрице, состоящей из частиц алюминия, и приобретают коррозионную стойкость алюминия с сохранением значений потенциала и протекторной противокоррозионной защиты, характерной для цинковых покрытий.

Заключения

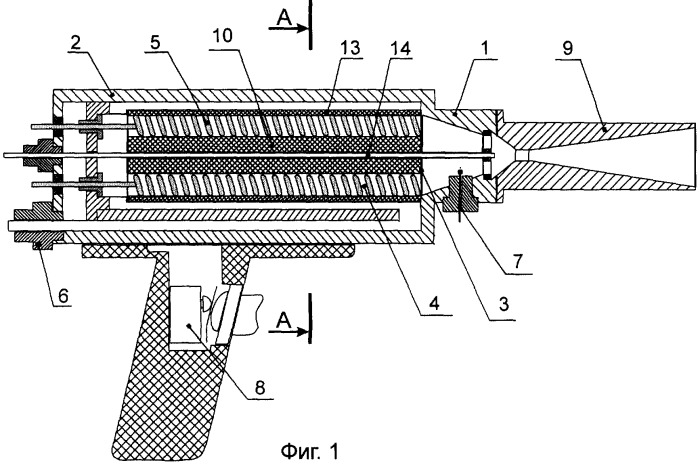

Исследования по нанесению покрытий методом ХГН начались в России в первой половине 1980-х гг. В период с 1980 по 2022 г. получено более 200 патентов на различные конструктивные модификации установок для напыления, а также в области нанесения металлических покрытий различного функционального назначения.

В период с 1980 по 2022 г. получено более 200 патентов на различные конструктивные модификации установок для напыления, а также в области нанесения металлических покрытий различного функционального назначения.

Наилучшими покрытиями для низколегированных сталей традиционно считаются цинковые покрытия, которые обеспечивают протекторный характер защиты, однако они характеризуются низкой коррозионной стойкостью в хлоридсодержащих средах. Покрытия на основе алюминия существенно более стойки за счет склонности алюминия к самопассивации, однако обладают значительно менее выраженным протекторным действием по отношению к стали.

В данной статье исследованы образцы с покрытиями, наносимыми методом ХГН. Исследована структура покрытий на основе алюминия, цинка и их смеси. Показано, что после проведения механического легирования исходной порошковой смеси структура покрытия меняется на слоистую.

Электрохимическими исследованиями и ускоренными коррозионными испытаниями установлено, что предложенный способ механического легирования существенно повышает коррозионную стойкость и защитную способность ХГН-покрытий.

ЛИТЕРАТУРА REFERENCE LIST

1. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» // Авиационные материалы и технологии. 2015. № 1 (34). С. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Каблов Е.Н., Старцев О.В. Фундаментальные и прикладные исследования коррозии и старения материалов в климатических условиях (обзор) // Авиационные материалы и технологии. 2015. № 4 (37). С. 38–52. DOI: 10/18577/2071-9140-2015-0-4-38-52.

3. Каблов Е.Н., Старцев О.В., Медведев И.М. Обзор зарубежного опыта исследований коррозии и средств защиты от коррозии // Авиационные материалы и технологии. 2015. № 2 (35). С. 76–87. DOI: 10.18577/2071-9140-2015-0-2-76-87.

4. Каблов Е.Н., Кутырев А.Е., Вдовин А.И., Козлов И.А., Афанасьев-Ходыкин А.Н. Исследование возможности возникновения контактной коррозии в паяных соединениях, используемых в конструкции двигателей авиационной техники // Авиационные материалы и технологии. 2021. № 4 (65). Ст. 01. URL: http://www.journal.viam.ru (дата обращения: 12.05.2022). DOI: 10.18577/2713-0193-2021-0-4-3-13.

2021. № 4 (65). Ст. 01. URL: http://www.journal.viam.ru (дата обращения: 12.05.2022). DOI: 10.18577/2713-0193-2021-0-4-3-13.

5. Коновалов В.В., Дубинский С.В., Макаров А.Д., Доценко А.М. Исследование корреляционных зависимостей между механическими свойствами авиационных материалов // Авиационные материалы и технологии. 2018. № 2 (51). С. 40–46. DOI: 10.18577/2071-9140-2018-0-2-40-46.

6. Плохих А.И., Сафонов М.Д., Колесников А.Г., Карпухин С.Д. Механизм релаксации межслойных напряжений в многослойных стальных материалах // Авиационные материалы и технологии. 2018. № 2 (51). С. 26–32. DOI: 10.18577/2071-9140-2018-0-2-26-32.

7. Курс М.Г., Николаев Е.В., Абрамов Д.В. Натурно-ускоренные испытания металлических и неметаллических материалов: ключевые факторы и специализированные стенды // Авиационные материалы и технологии. 2019. № 1 (54). С. 66–73. DOI: 10.18577/2071-9140-2019-0-1-66-73.

8. Закирова Л.И., Лаптев А.Б. Свойства защитных гальванических покрытий для замены кадмия на стальных крепежных деталях (обзор). Часть 1. Морфология и коррозионная стойкость // Авиационные материалы и технологии. 2020. № 3 (60). С. 37–46. DOI: 10.18577/2071-9140-2020-0-3-37-46.

Часть 1. Морфология и коррозионная стойкость // Авиационные материалы и технологии. 2020. № 3 (60). С. 37–46. DOI: 10.18577/2071-9140-2020-0-3-37-46.

9. Козлов И.А., Лещев К.А., Никифоров А.А., Демин С.А. Холодное газодинамическое напыление покрытий (обзор) // Труды ВИАМ. 2020. № 8 (90). Ст. 08. URL: http://viam-works.ru (дата обращения: 04.05.2022). DOI: 10.18577/2307-6046-2020-0-8-77-93.

10. Абиев Р.Ш., Бибик Е.Е., Власов Е.А. и др. Новый справочник химика и технолога. Электродные процессы. Химическая кинетика и диффузия. Коллоидная химия. СПб.: Профессионал, 2004. 838 с.

11. Косарев В.Ф., Алхимов А.П. Технология, оборудование, инструменты // Обработка металлов. 2003. № 3. С. 28–30.

12. Алхимов А.П., Гулидов А.И., Косарев В.Ф., Нестерович Н.И. Особенности деформирования микрочастиц при ударе о твердую преграду // Прикладная механика и техническая физика. 2000. Т. 41. № 1. С. 204–209.

13. Алхимов А.П., Клинков С.В., Косарев В.Ф., Фомин В. М. Холодное газодинамическое напыление. Теория и практика. М.: Физматлит, 2010. 536 с.

М. Холодное газодинамическое напыление. Теория и практика. М.: Физматлит, 2010. 536 с.

14. Алхимов А.П., Косарев В.Ф., Папырин А.Н. Метод «холодного» газодинамического напыления // ДАН СССР. 1990. Т. 315. № 5. С. 1062–1065.

15. Баранов А.Н., Гусева Е.А., Комова Е.М. Исследование коррозионной стойкости сталей, применяемых для изготовления дражного оборудования для добычи золота // Системы. Методы. Технологии. 2014. № 1 (21). C. 102–106.

16. Росляков В.И. Повышение коррозионной стойкости и надежность бытовой техники при эксплуатации // Технико-технологические проблемы сервиса. 2012. № 4 (22). С. 29–32.

17. Замалетдинов И.И. Коррозия и защита металлов. Коррозия порошковых материалов: учеб. пособие. Пермь: Перм. гос. техн. ун-т, 2007. С. 18–19.

18. Россина Н.Г., Попов Н.А., Жилякова М.А., Корелин А.В. Коррозия и защита металлов: учеб.-метод. пособие в 2 ч. Екатеринбург: Урал. ун-т, 2019. Ч. 1: Методы исследований коррозионных процессов. С. 108.

С. 108.

1. Kablov E.N. Innovative developments of FSUE «VIAM» SSC of RF on realization of «Strategic directions of the development of materials and technologies of their processing for the period until 2030». Aviacionnye materialy i tehnologii, 2015, no. 1 (34), pp. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2. Kablov E.N., Startsev O.V. The basic and applied research in the field of corrosion and ageing of materials in natural environments (review). Aviacionnye materialy i tehnologii, 2015, no. 4 (37), pp. 38–52. DOI: 10.18577/2071-9140-2015-0-4-38-52.

3. Kablov E.N., Startsev O.V., Medvedev I.M. Review of international experience on corrosion and corrosion protection. Aviacionnye materialy i tehnologii, 2015, no. 2 (35), pp. 76–87. DOI: 10.18577/2071-9140-2015-0-2-76-87.

4. Kablov E.N., Kutyrev A.E., Vdovin A.I., Kozlov I.A., Afanasyev-Khodykin A.N. The research of possibility of galvanic corrosion in brazed connections used in aviation engine construction. Aviation materials and technologies, 2021, no. 4 (65), paper no. 01. Available at: http://www.journal.viam.ru (accessed: May 12, 2022). DOI: 10.18577/2713-0193-2021-0-4-3-13.

Aviation materials and technologies, 2021, no. 4 (65), paper no. 01. Available at: http://www.journal.viam.ru (accessed: May 12, 2022). DOI: 10.18577/2713-0193-2021-0-4-3-13.

5. Konovalov V.V., Dubinskiy S.V., Makarov A.D., Dotsenko A.M. Research of correlation dependencies between mechanical properties of aviation materials. Aviacionnye materialy i tehnologii, 2018, no. 2 (51), pp. 40–46. DOI: 10.18577/2071-9140-2018-0-2-40-46.

6. Plokhikh A.I., Safonov M.D., Kolesnikov A.G., Karpukhin S.D. Mechanism of interlaminar stress relaxation in multilayer steel materials. Aviacionnye materialy i tehnologii, 2018, no. 2 (51), pp. 26–32. DOI: 10.18577/2071-9140-2018-0-2-26-32.

7. Kurs M.G., Nikolayev E.V., Abramov D.V. Full-scale and accelerated tests of metallic and nonmetallic materials: key factors and specialized stands. Aviacionnye materialy i tehnologii, 2019, no. 1 (54), pp. 66–73. DOI: 10.18577/2071-9140-2019-0-1-66-73.

8. Zakirova L.I., Laptev A. B. Properties of protective electroplating coatings for replacement of cadmium on steel fixing parts (review). Part 1. Morphology and corrosion resistance. Aviaсionnye materialy i tehnologii, 2020, no. 3 (60), pp. 37–46. DOI: 10.18577/2071-9140-2020-0-3-37-46.

B. Properties of protective electroplating coatings for replacement of cadmium on steel fixing parts (review). Part 1. Morphology and corrosion resistance. Aviaсionnye materialy i tehnologii, 2020, no. 3 (60), pp. 37–46. DOI: 10.18577/2071-9140-2020-0-3-37-46.

9. Kozlov I.A., Leshchev K.A., Nikiforov A.A., Demin S.A. Cold spray coatings (review). Trudy VIAM, 2020, no. 8 (90), paper no. 08. Available at: http://www.viam-works.ru (accessed: May 4, 2022). DOI: 10.18577/2307-6046-2020-0-8-77-93.

10. Abiev R.Sh., Bibik E.E., Vlasov E.A. et al. New reference book of a chemist and technologist. Electrode processes. Chemical kinetics and diffusion. colloidal chemistry. St. Petersburg: Professional, 2004, 838 p.

11. Kosarev V.F., Alkhimov A.P. Technology, equipment, tools. Obrabotka metallov, 2003, no. 3, pp. 28–30.

12. Alkhimov A.P., Gulidov A.I., Kosarev V.F., Nesterovich N.I. Peculiarities of deformation of microparticles upon impact with a solid barrier. Prikladnaya mekhanika i tekhnicheskaya fizika, 2000, vol. 41, no. 1, pp. 204–209.

Prikladnaya mekhanika i tekhnicheskaya fizika, 2000, vol. 41, no. 1, pp. 204–209.

13. Alkhimov A.P., Klinkov S.V., Kosarev V.F., Fomin V.M. Cold gas-dynamic spraying. Theory and practice. Moscow: Fizmatlit, 2010, 536 p.

14. Alkhimov A.P., Kosarev V.F., Papyrin A.N. The method of «cold» gas-dynamic. DAN SSSR, 1990, vol. 315, no. 5, pp. 1062–1065.

15. Baranov A.N., Guseva E.A., Komova E.M. Investigation of the corrosion resistance of steels used for the manufacture of dredge equipment for gold mining. Sistemy. Metody. Tekhnologii, 2014, no. 1 (21), pp. 102–106.

16. Roslyakov V.I. Improving the corrosion resistance and reliability of household appliances during operation. Tekhniko-tekhnologicheskiye problemy servisa, 2012, no. 4 (22), pp. 29–32.

17. Zamaletdinov I.I. Corrosion and protection of metals. Corrosion of powder materials: textbook. Perm: Perm. State Tech. University, 2007, pp. 18–19.

18. Rossina N.G., Popov N.A., Zhilyakova M. A., Korelin A.V. Corrosion and protection of metals: textbook in 2 parts. Ekaterinburg: Ural University, 2019, part 1: Methods for studying corrosion processes, p. 108.

A., Korelin A.V. Corrosion and protection of metals: textbook in 2 parts. Ekaterinburg: Ural University, 2019, part 1: Methods for studying corrosion processes, p. 108.

Карта сайта

- Главная

- vikon

|

|

Холодное газодинамическое производство

Холодное газодинамическое производство (CGDM) — это новый производственный процесс, который позволяет использовать новые комбинации материалов и металлов в одном трехмерном компоненте. Используя эту технику, можно относительно легко производить материалы с ранее невообразимыми характеристиками.

Используя эту технику, можно относительно легко производить материалы с ранее невообразимыми характеристиками.

Цели

- Разработка системы для изготовления металлических компонентов методом сверхзвукового холодного осаждения полимерных, металлических и керамических порошков

- Установить возможность «Холодного распыления»

- Переход от технологии нанесения покрытия к процессу твердой свободной формы и системной интеграции

- Демонстрация промышленной применимости и развитие партнерских отношений

Процесс

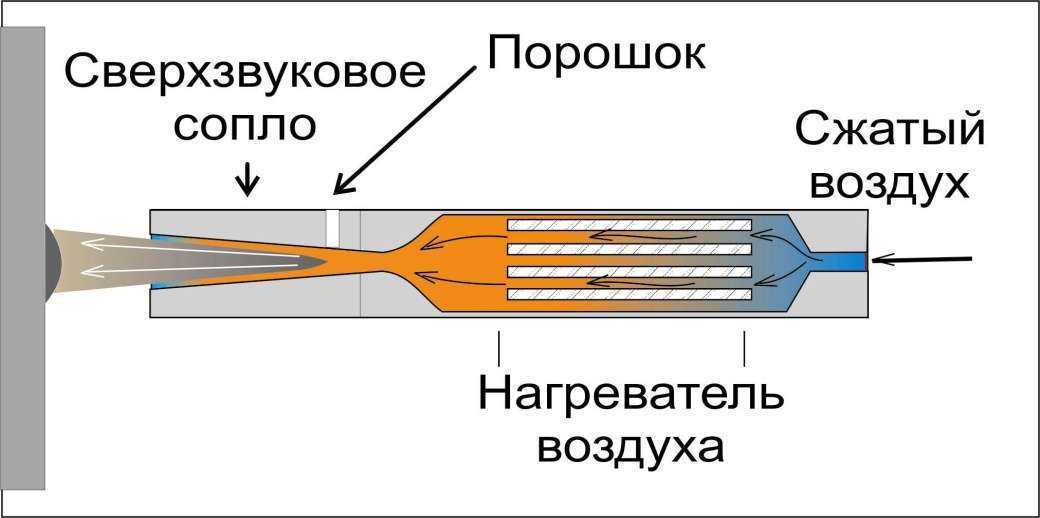

Холодное газодинамическое напыление использует газообразный гелий под высоким давлением и высокой скоростью потока, нагретый до относительно низких температур (150°-300°C). С помощью сверхзвукового сужающегося/расширяющегося сопла порошок, увлекаемый высокоскоростной газовой струей, разгоняется до скоростей, превышающих 500-1000 м/с. Когда частицы ударяются о поверхность мишени, они сталкиваются с большими пластическими деформациями, уплотняясь, создавая локальную кузнечную связь, нанося покрытия со скоростью до 100 г/мин.

Для процесса холодного напыления была разработана специальная производственная система. Система подачи газа включает первую в мире гибкую установку по переработке гелия, разработанную BOC gass. Конструкция форсунок для ускорения частиц имеет основополагающее значение для процесса, и гидродинамическое моделирование используется для оптимизации конструкции форсунок.

Система CGDM, разработанная в Кембриджском университете, предназначена специально для аддитивного производства. При использовании высокой скорости наращивания Cold Spray механическая обработка в процессе была объединена с новыми стратегиями наращивания для повышения точности формообразования. Кроме того, гелий использовался в качестве технологического газа для улучшения характеристик осаждения и функциональности материала. Для обеспечения экономической эффективности была использована рециркуляция гелия.

Схема процесса CGDM |

Установка CGDM | Камера CGDM |

Области исследований

Одной из основных областей исследований в рамках проекта CGDM была конструкция сопла и явление носового удара; и, в частности, как они влияют на производительность осаждения. Что касается конструкции сопел, вычислительная гидродинамика (CFD) широко использовалась для создания сопел различного профиля и длины, специально для данного процесса. Чтобы оценить их газодинамические характеристики, а также для проверки CFD, шлирен-визуализация и велосиметрия изображения частиц (PIV) использовались для исследования потока газа и скоростей частиц соответственно.

Что касается конструкции сопел, вычислительная гидродинамика (CFD) широко использовалась для создания сопел различного профиля и длины, специально для данного процесса. Чтобы оценить их газодинамические характеристики, а также для проверки CFD, шлирен-визуализация и велосиметрия изображения частиц (PIV) использовались для исследования потока газа и скоростей частиц соответственно.

Форсунка CGDM | Шлирен-изображение с выходом сопла |

| Изображения из PIV, показывающие a) снимок потока порошка b) снимок с наложением векторов скорости c) карту распределения скоростей |

Результаты

Мы успешно нанесли алюминий, медь и титан на различные подложки из металла, керамики, стекла и пластика (включая композиты, армированные углеродом). Толщина отложений варьируется от микрон до нескольких десятков миллиметров.

Толщина отложений варьируется от микрон до нескольких десятков миллиметров.

Сэндвич из трех материалов, состоящий из алюминия, меди и титана. |

Заметные достижения включают:

- несколько патентных заявок на новый метод получения интерметаллидов

- первая в мире разработка и реализация CGDM с полностью интегрированной системой рециркуляции гелия

Полезной мерой эффективности напыления является эффективность напыления (DE), которая представляет собой соотношение между количеством нанесенного порошка и общим количеством распыленного порошка. Было показано, что как длина сопла, так и профиль сопла оказывают существенное влияние на скорость частиц и, следовательно, на эффективность осаждения. DE более 95% достигается при напылении алюминия, меди и титана.

Показано также, что головной скачок уплотнения, образующийся в зоне импинджмента, оказывает отрицательное влияние на ДЭ в результате влияния на скорость частиц; застойный пузырь высокой плотности может привести к торможению частиц. Поскольку сила головной ударной волны сильно зависит от расстояния зазора (SoD), в результате скорости падающего газа вне сопла были идентифицированы три отдельные области SoD, влияющие на производительность осаждения:

Поскольку сила головной ударной волны сильно зависит от расстояния зазора (SoD), в результате скорости падающего газа вне сопла были идентифицированы три отдельные области SoD, влияющие на производительность осаждения:

Схема зоны удара |

- Короткая область SoD, где наличие ударной волны отрицательно влияет на производительность осаждения за счет снижения скорости частиц. Здесь ДЭ быстро возрастает до тех пор, пока влияние головной волны не станет пренебрежимо малым.

- Средняя область SoD, в которой скорость частиц и ДЭ могут продолжать увеличиваться, если скорость газа остается выше скорости частиц, а ДЭ уже не равна 100%. В противном случае DE начинает выравниваться.

- Область высокой плотности частиц, где скорость газа упала ниже скорости частиц. Если скорость частицы равна или близка к критической скорости, то ДЭ начнет уменьшаться.

Шлирен-фотографии ударной волны на различных расстояниях отстоя |

Приложения

- Применение CGDM охватывает целый ряд отраслей промышленности, включая аэрокосмическую, биомедицинскую, электронную и автомобильную

- Металлические покрытия на металл, стекло, керамику и пластмассу для электро- или теплопроводности, пайки, защиты от коррозии и износа

- Умные материалы — встроенные устройства

- Ремонт и производство пресс-форм и инструментов

- Порошковая металлургия с почти нетто-напылением в формы

Публикации

- Дж. Паттисон, С. Челотто, Р. Морган, М. Брей и У. О’Нил, Холодное газодинамическое производство: нетермический подход к изготовлению произвольной формы, Международный журнал станкостроения и производства, 2007.47(3- 4): с. 627-634.

- Дж.

Паттисон, С. Челотто, Р. Морган и У. О’Нил, Конструкция форсунки для холодного распыления и оценка производительности с использованием измерения скорости изображения частиц, Международная конференция по термическому распылению, Базель, Швейцария (2005 г.).

Паттисон, С. Челотто, Р. Морган и У. О’Нил, Конструкция форсунки для холодного распыления и оценка производительности с использованием измерения скорости изображения частиц, Международная конференция по термическому распылению, Базель, Швейцария (2005 г.). - Р. Морган, К. Сатклифф, Дж. Паттисон, М. Мерфи, П. Фокс и У. О’Нил, Анализ алюминиевых отложений, нанесенных методом динамического напыления холодным газом, Письма с материалами, 58, стр. 1317-1320 (2004).

Совместители

BOC Gases

BAE Systems

Qineti Q

Praxair

GKN

Stryker

Исследователи

M.

A. Cockburn

W. O’S.

.

..

W. O’S. 30002.

9000.W. O’S.

.

. PattinsonS. Celotto

Финансирование

EPSRC

Продолжительность

2001 — 2007

0003

Training — Metallisation Ltd

E-Learning Course

E-Learning Introduction Course

On the completion of this learning session the participant will be competent in the following:

| Практический уровень/уровень навыков | ||||

| Результаты электронного обучения: | Знания/Теория | Базовый | Промежуточный | Расширенный |

| Последствия для здоровья и безопасности | ||||

| Знакомство с оборудованием и безопасной эксплуатацией | ||||

| Техническое обслуживание | ||||

| Нанесение покрытия: | ||||

| Подготовка поверхности | ||||

| Процессы маскирования | ||||

| Экологические соображения | ||||

| Нанесение и оценка качества покрытия | ||||

Описание курса:

youtube.com/embed/huJNVz1uAmw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Онлайн-курс, состоящий из ряда презентаций, видео, викторин и полезных ссылок. что они могут безопасно эксплуатировать оборудование и изучить основы процесса.

Покрываемое оборудование:

Пламенное распыление — MK73/MK61 или технология дугового распыления -ARC145(19)/ARC150 (19) Systems Push/Pull Systems

Предыдущий рекомендуемый опыт:

Нет Требуется

Продолжительность курса:

4-5 часов Прибл. :

В любой точке мира (при наличии подходящего подключения к Интернету)

Плата:

Плата за подключение до 2 операторов за шестимесячный период доступа, за дополнительных операторов взимается дополнительная плата

Бесплатный доступ к платным слушателям вводных и промежуточных учебных курсов

Возьми домой:

Сертификат о прохождении обучения

Следующие шаги:

Расширенный курс по нанесению или обслуживанию системы покрытий Обучение подготовке приложений для BS EN ISO: 14918 (доступно только на месте, в зависимости от действующих в то время ограничений Covid-19)

Введение Обучение

Введение Обучение

По завершении этого учебного занятия участник будет компетентен в следующем:

| Практический уровень/уровень навыков | ||||

| Результаты обучения: | Знания/Теория | Базовый | Промежуточный | Расширенный |

| Последствия для здоровья и безопасности | ||||

| Знакомство с оборудованием и безопасной эксплуатацией | ||||

| Техническое обслуживание | ||||

| Нанесение покрытия: | ||||

| Подготовка поверхности | ||||

| Процессы маскирования | ||||

| Экологические соображения | ||||

| Нанесение и оценка качества покрытия | ||||

Описание курса:

Курс базового обучения, предназначенный для ознакомления оператора, не имеющего опыта работы с термическим напылением, с новым оборудованием, чтобы он мог безопасно эксплуатировать оборудование и изучить основы процесса

ОБЪЕДИНЕНИЕ ОБОРУДОВАНИЕ:

ТЕХНОЛОГИЯ ГЛАМЕ ИЛИ ARC ARSRAY

Предыдущий рекомендуемый опыт:

Не требуется

Продолжительность курса:

3-4 часа. Методы обучения:

Методы обучения:

Только практические занятия

Бесплатный 6-месячный доступ к курсу электронного обучения для платных слушателей MK73/61 и ARC145/150

Местонахождение:

Металлизация или на территории клиента* **

*при условии использования подходящего распылителя и места обучения

** Дополнительные сборы применяются за пробег, проживание и проезд, где применимо на одного оператора в день для от 2 до 6 операторов

Возврат домой:

Сертификат о прохождении курса

Следующие шаги:

Промежуточный курс по эксплуатации системы, техническому обслуживанию и нанесению покрытия или продвинутый курс подготовки к нанесению покрытия по BS EN ISO: 14918

Промежуточный курс

Промежуточный курс по эксплуатации системы, обслуживанию и нанесению покрытия 2 2 2

929292 По завершении этого учебного занятия участник будет компетентен в следующем:| Практический уровень/уровень навыков | ||||

| Результаты обучения: | Знания/Теория | Базовый | Промежуточный | Расширенный |

| Последствия для здоровья и безопасности | ||||

| Знакомство с оборудованием и безопасной эксплуатацией | ||||

| Техническое обслуживание | ||||

| Нанесение покрытия: | ||||

| Подготовка поверхности | ||||

| Процессы маскирования | ||||

| Экологические соображения | ||||

| Нанесение и оценка качества покрытия | ||||

Описание курса:

Курс предназначен для тех, кто не имеет опыта работы с термическим напылением, чтобы они могли безопасно и компетентно эксплуатировать и обслуживать оборудование и уметь наносить покрытия эффективно и результативно.

Охватываемое оборудование:

Технология газопламенного или дугового распыления

Предыдущий опыт:

Не требуется

Продолжительность курса:

Прибл. 7 часов

Методы обучения:

классная комната и практическая практическая практическая практическая

Бесплатный 6-месячный доступ к курсу электронного обучения для MK73/61 и ARC145/150 оплачиваемых участников

Местоположение:

Расположение:

. Металлизация или местонахождение заказчика* **

*в зависимости от подходящего спрея и места обучения

** Дополнительные сборы применяются за пробег, проживание и проезд, где это применимо

Презентация курса обучения и сертификат о прохождении обучения

Следующие шаги:

Обучение/оценка EN ISO 14918 или подробный индивидуальный курс обучения

14918 Обучение 9

Описание курса:

Многие пользователи покрытий, наносимых методом термического напыления (нефтегазовые компании, автодорожная и железнодорожная инфраструктура и т. д.) в настоящее время настаивают на том, чтобы операторы, выполняющие напыление, были сертифицированы в соответствии со стандартом EN ISO 14918. Эта подготовка оператора является инструкцией

д.) в настоящее время настаивают на том, чтобы операторы, выполняющие напыление, были сертифицированы в соответствии со стандартом EN ISO 14918. Эта подготовка оператора является инструкцией

перед аттестацией.

Охватываемое оборудование:

Огнеметное, дуговое, плазменное и HVOF*

Предыдущий рекомендуемый опыт:

В идеале минимум 3 месяца и/или Вводный или промежуточный курс

Продолжительность курса:

Прибл. 7 часов*

*Учебные курсы по автоматизированному оборудованию HVOF и Plasma plus тратят меньше времени на настройку системы и больше времени на базовую эксплуатацию и техническое обслуживание оборудования. Обучение нанесению сложного покрытия может быть проведено в рамках расширенного индивидуального учебного курса.

Методы обучения:

Классные и практические занятия

Местоположение:

Металлизация или на территории клиента* **

*при условии наличия подходящего распылителя и места обучения

** Дополнительные сборы применяются за пробег, проживание и проезд, где применимо в день для от 2 до 4 операторов

С собой:

Презентация учебного курса и сертификат о прохождении курса

Следующие шаги:

EN ISO 14918 Оценка

Опыт инструктора (*Не опыт операторов*):

Минимальный 3 года. В сотрудничестве с Ассоциацией термического напыления и обработки поверхностей (TSSEA) Metallisation может предложить сертификацию операторов в соответствии со стандартом EN ISO 14918. Это можно заказать непосредственно в Metallisation Ltd или нажав здесь. Сертификат будет выдан TSSEA. Проще говоря, это похоже на экзамен по вождению для операторов, демонстрирующих компетентность и навыки.

В сотрудничестве с Ассоциацией термического напыления и обработки поверхностей (TSSEA) Metallisation может предложить сертификацию операторов в соответствии со стандартом EN ISO 14918. Это можно заказать непосредственно в Metallisation Ltd или нажав здесь. Сертификат будет выдан TSSEA. Проще говоря, это похоже на экзамен по вождению для операторов, демонстрирующих компетентность и навыки.

ОБЪЕДИНЕНИЕ ОБОРУДОВАНИЕ:

Flamespray, Arcspray, Plasma и HVOF*

Предыдущий рекомендуемый опыт:

Идеально минимум 3 месяца и/или 14918. в день*

*Оценка HVOF и Plasma 14918 является более подробной и адаптирована к конкретным требованиям заказчика. Свяжитесь с менеджером по обучению металлизации для получения более подробной информации.

Методы обучения:

Класс и практические занятия, курс включает теорию и практическую оценку

Местоположение:

Металлизация или место клиента* **

*в зависимости от подходящего распыления и места обучения

** За Пробег взимается дополнительная плата , проживание и проезд, если применимо

Сборы:

Варьируются – свяжитесь с менеджером по обучению металлизации или TSSEA

Возьмите домой:

Успешные кандидаты получают EN ISO 14918 подтвержденный сертификат (срок действия: 3 года с

Опыт работы инструктором (*не оператором*):

Минимум 5 лет соответствующего опыта, одобренного TSSEA

SSPC Обучение маляра

SSPC The Painter Trainer Модуль напыления металла

По завершении этого учебного занятия участник будет компетентен в следующем:

| Практический уровень/уровень навыков | ||||

| Результаты обучения: | Знания/Теория | Базовый | Промежуточный | Расширенный |

| Последствия для здоровья и безопасности | ||||

| Знакомство с оборудованием и безопасной эксплуатацией | ||||

| Техническое обслуживание | ||||

| Нанесение покрытия: | ||||

| Подготовка поверхности | ||||

| Процессы маскирования | ||||

| Экологические соображения | ||||

| Нанесение и оценка качества покрытия | ||||

Описание курса:

Metallisation является утвержденным поставщиком услуг обучения для проведения курса SSPC Train the Painter. Мы работали в тесном сотрудничестве с Corrodere и SSPC, чтобы подготовить и предоставить содержание этого бесценного курса.

Мы работали в тесном сотрудничестве с Corrodere и SSPC, чтобы подготовить и предоставить содержание этого бесценного курса.

ОБЪЕДИНЕНИЕ ОБОРУДОВАНИЕ:

Flamespray, Arcspray

Предварительный рекомендуемый опыт:

Нет

Продолжительность курса:

До 3 дней в зависимости от предварительного опыта и системы (S). :

Класс и практические занятия, курс включает теорию и практическую оценку

Местоположение:

Металлизация

Стоимость:

Взимается за одного оператора в день для от 2 до 4 операторов.

Следующие шаги:

Оценка EN ISO 14918

Опыт инструктора (*не оператор*):

Минимум 5 лет опыта работы с металлизацией

Индивидуальный курс обучения 3

Индивидуальные учебные курсы

В дополнение к нашим стандартным курсам компания Metallisation Ltd может разработать курс, отвечающий вашим конкретным требованиям к обучению термическому напылению.

Профессионально-общественная аккредитация

Профессионально-общественная аккредитация Педагогический (научно-педагогический) состав

Педагогический (научно-педагогический) состав

Паттисон, С. Челотто, Р. Морган и У. О’Нил, Конструкция форсунки для холодного распыления и оценка производительности с использованием измерения скорости изображения частиц, Международная конференция по термическому распылению, Базель, Швейцария (2005 г.).

Паттисон, С. Челотто, Р. Морган и У. О’Нил, Конструкция форсунки для холодного распыления и оценка производительности с использованием измерения скорости изображения частиц, Международная конференция по термическому распылению, Базель, Швейцария (2005 г.).