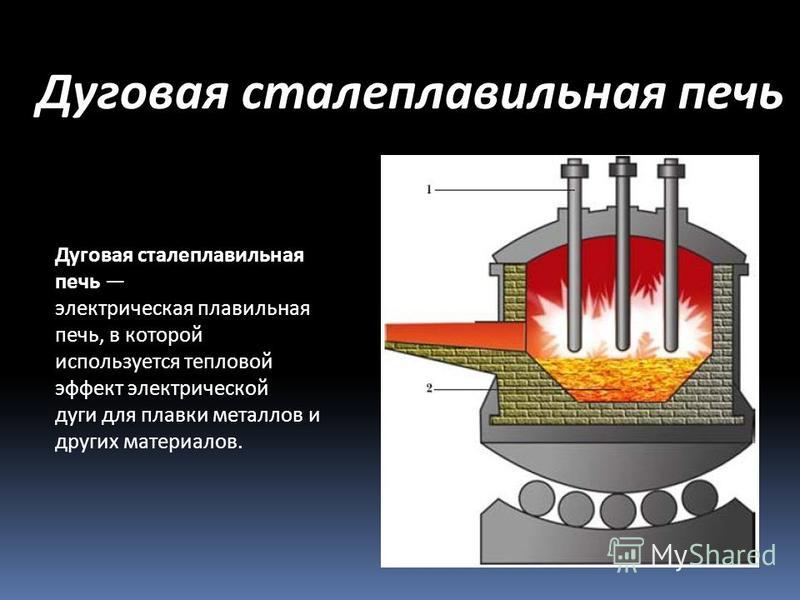

Дуговая сталеплавильная печь: особенности и способы плавления

Производство стали захватывающий и весьма интересный процесс. Чтобы металл в итоге оказался крепким и твердым, его необходимо поддавать нескольким процессам, которые применяются при создании данного материала. Дуговая сталеплавильная печь является одной из большого количества и разнообразия оборудования, которое применяется в данном производстве. Немало интересных фактов относится к данному аппарату, который захватывает своими характеристиками.

Основные компоненты и процесс действия сталеплавильной печи

Главной и немаловажной характеристикой дуговых сталеплавильных печей является ее емкость. Существует несколько вариантов данной характеристики. Производство конструкция начинается со 100 килограммов и заканчивается 400 тоннами. Такое разнообразие размеров и вместительности позволяет использовать оборудование в различных помещениях и производственных цехах. (См. также: Мартеновская печь)

В большинстве случаев, выбранная печь должна обеспечить определенное заранее количество изготовленного конечного продукта.

Составными элементами оборудования для плавки металла являются:

- Рабочая камера.

- Регулятор мощности.

- Механизмы для совершения операций по устранению отходов и добычи продукта.

- Вспомогательные регуляторы и электроды.

Дуговая печь имеет и степень развития, по сравнению с нынешними объектами. В прошлые времена было решено использовать в механизме регуляторы дуг с электромеханическим приводом. После того, как доказали неэффективность данного приспособления, стали использовать элекрогидравлику. Регулятор мощности предназначен для передвижения привода и используемого электрода.

Устройство дуговой печи важно знать каждому работнику, который имеет доступ к проведению операций и исполнению подобных обязанностей. Немаловажно знать и основные моменты использования данного оборудования. Стоит отметить, что плавильный аппарат работает от электрической сети, ток от которой поступает на трансформатор.

Дуговые печи используются в помещении, которое специально предназначено для плавления металла. Помещение специально обустраивается по всем нормам и правилам техники безопасности при работе с металлом, электричеством и огнем. Обязательным условием является изготовление дополнительного напольного и настенного покрытия из огнеупорного материала. Условия проведения электрических проводов необходимо учитывать при работе в подобных условиях.

Плавильные печи используют различные методы подключения. Эта особенность зависит от времени разработок, необходимости пребывания аппарата во включенном виде и от некоторых других характеристик. В большинстве случаев используется традиционное питание от трехфазной системы. Некоторые более модернизированные и современные аппараты используют постоянный ток.

Способ плавления метала, работа оборудования

Немаловажным является постоянный контроль за процессом создания метала. В производственном процессе используется особые правила, которых необходимо придерживаться. Они помогают не только получить качественный исходный материал, но и сохранить здоровье и жизнь человека. Важным навыком при работе с данными устройствами является точное изучение правил поведения при работе с аппаратами. Без наличия особых навыков, рабочее место становится недоступным. (См. также: Железные печи для бани)

Принцип работы дуговой печи достаточно прост для понимания простым человеком. Как только рабочий попадает на свое рабочее место, он начинает рабочий день с осмотра состояния оборудования. Он проверяет наличие возможных видимых неисправностей, ищет несанкционированные следы использования, нарушение в системах устройства.

Если аппарат работает исправно, начинается загрузка сырья, которое используется в процессе добычи стали. Сырье подается в верхнюю часть устройства для плавки. Механизм для подачи материала подносит определенное количество сырья к соплу и засыпает его внутрь разогревшейся печи. В процессе плавления необходимо использовать различные дополнительные компоненты, которые обеспечивают исходному материалу дополнительную прочность.

Сталеплавильная печь готова к процессу плавления после того, как сырье попадает внутрь устройства. После успешной загрузки материалов, которые необходимы для создания качественного металла, в печь поступают специальные электроды. Это позволяет запустить ту самую дугу, которая является частью названия самого прибора.

Если работа исполнена некачественно, электрод может сломаться и печь становится непригодной для дальнейшего использования. Потому и важно иметь познания в использовании данного технологичного оборудования. Опыт становится бесценным при постоянной работе.

В процессе плавления из загруженного сырья образуется два вида продукции. Один из них непригоден для современных целей и называется шлаком, который тщательно убирают из металла. А второй, собственно, сам конечный продукт – жидкий металл, который поступает после процесса плавления на особый участок производства. Там он проходит последующие стадии преобразования. Во время процесса плавления постоянно добавляются различные примеси, которые способствуют получению качественного продукта.

В процессе плавления используются:

- Шлакообразующие присадки.

- Известь.

- Легирующие вещества.

- Раскислители.

Чем хороши и плохи дуговые сталеплавильные аппараты

Хотя современные технологии достигли определенного уровня развития, качество выпускаемой продукции оставляет желать лучшего. Невзирая на глобальную модернизацию, которая коснулась и сталеплавильного оборудования, продукция остается с определенным количеством недостатков. Эти недостатки невозможно устранить, так как особой технологии еще не изобрели.

Невзирая на глобальную модернизацию, которая коснулась и сталеплавильного оборудования, продукция остается с определенным количеством недостатков. Эти недостатки невозможно устранить, так как особой технологии еще не изобрели.

Среди основных недостатков данных аппаратов можно выделить основные. Данные аппараты маломощны, что является плохим показателем для современного производства. Потребление большого количества электричества сильно перегружает сеть. Повышенное выделение газов негативно сказывается на здоровье людей и атмосфере. Шум, который сопровождает данное оборудование, слишком велик.

Но, не смотря на некоторые помехи, которые доставляют неудобства в производстве металла, аппараты имеют и положительные качества, которые важны при создании металла.

Некоторые современные печи могут потреблять меньшее количество электричества. Это позволяет экономить средства предприятия. Подобное оборудование имеет высокий предел износа, что позволяет использовать один аппарат на протяжении долгого периода времени. Существенное повышение производительности позволяет вырабатывать больше исходного материала. В сравнении с некоторыми изделиями для проделывания тех же операций, повышена мощность оборудования. Некоторые модернизации позволяют ускорить процесс выработки металла.

Существенное повышение производительности позволяет вырабатывать больше исходного материала. В сравнении с некоторыми изделиями для проделывания тех же операций, повышена мощность оборудования. Некоторые модернизации позволяют ускорить процесс выработки металла.

Преимущества дуговых печей позволяют ускорить процесс создания металла в несколько раз. Стоит обратить внимание на то, что современное производство использует различные варианты плавления. Одно предприятие может использовать совершенно другую технологию и устройства для добычи металла. В то же время, другое предприятие производит сырье особым способом, который кардинально отличается. Естественно, отличается и аппаратура, которая используется на таком производстве. Современный рынок позволяет использовать различное оборудование для достижения одной и той же цели.

Недостатки дуговых печей имеют важное значение в первую очередь для здоровья человека. Газы, которые выделяются при процессе плавления, вредны и несут урон человеческому организму. Немалое количество оборудования загрязняет окружающую природу. Перегруженность электрических сетей может снизить качество доставки электричества в жилые помещения граждан города. Это приводит к постоянному сгоранию ламп накаливания, порче оборудования и потере электричества. Постоянные поломки оставляют жителей города без света на некоторый период времени.

Немалое количество оборудования загрязняет окружающую природу. Перегруженность электрических сетей может снизить качество доставки электричества в жилые помещения граждан города. Это приводит к постоянному сгоранию ламп накаливания, порче оборудования и потере электричества. Постоянные поломки оставляют жителей города без света на некоторый период времени.

Многие люди пытаются самостоятельно сделать что-то своими руками, тем самым снизив затраты, получив в ходе процесса создания положительные эмоции. Иногда, некоторые приборы созданные людьми без особой подготовки приводят к изменению характеристик прибора. Некоторые приборы просто невозможно создать в условиях домашней мастерской. Несомненно, таким устройством является плавильня. Можно создать примитивную печь, но сложный механизм с использованием электричества лучше оставить для создания профессионалам своего дела.

Плавильные печи своими руками можно создать только при наличии опыта в проведении подобных работ. Важно использовать только качественные составные компоненты.

Выплавка стали: история и современность

Что необходимо, чтобы приготовить какое-либо блюдо? Температура! Если пару веков назад ее давал открытый огонь костра из дров или угля, то сегодня на кухнях используют газовые или электрические плиты.

На металлургической кухне выплавка стали происходит по похожему сценарию: в огромную «кастрюлю» засыпают сырье (шихту) и «варят» в условиях высокой температуры по определенной технологии (рецепту). А нужная температура также достигается либо с помощью газа, либо электроэнергии.

Сейчас есть три основных промышленных способа выплавки стали в мире:

- мартеновский;

- кислородно-конвертерный;

- электрометаллургический.

История выплавки стали

Его производили, как правило, в сыродутных печах и дорабатывали в кузнях, где мастера получали штучный товар. Интересно, что остатки средневековых сыродутных печей (также известных как гамарни) найдены на территории современной Украины. Что наиболее примечательно, они находились в западной части страны, которая сегодня не является центром металлургии.

Его производили, как правило, в сыродутных печах и дорабатывали в кузнях, где мастера получали штучный товар. Интересно, что остатки средневековых сыродутных печей (также известных как гамарни) найдены на территории современной Украины. Что наиболее примечательно, они находились в западной части страны, которая сегодня не является центром металлургии.

Но в существовавших до XIX века технологиях производства железных изделий был один существенный недостаток. Фактически это было либо очень мягкое железо, либо хрупкая сталь, которую получали из железа доработкой в кузнях. И такие материалы нельзя было в чистом виде использовать — предметы быстро тупились или легко ломались.

Сейчас известно, что железный сплав обладает таким свойством как упругость. Оно появляется лишь при формировании четкой кристаллической структуры из расплава. А средневековые технологии не позволяли расплавить металл с нужной пропорцией железа и углерода. Для этого требовалась недостижимая в те времена температура 1450 С°.

Промышленная революция привела к резкому росту спроса на новый конструкционный и оружейный материал: прочный, долговечный и поддающийся механической обработке.

Как результат, в XIX веке появились истоки всех трех современных способов выплавки стали.

Мартеновское производство: преимущества и модернизация

Вплоть до середины XX века мартеновские печи были основной технологией, которая позволяла плавить сталь. Впервые ее построил француз Эмиль Мартен в 1864 году. Среди ее преимуществ были: возможность использования стального лома в шихте (его было много благодаря активному развитию железных дорог) и большой сортамент качественных марок стали, которые можно было производить благодаря длительной плавке (до 13 часов).

Первые мартены на территории современной Украины построил валлиец Джон Юз в 1879 году. В середине XX века с использованием этой технологии, по разным оценкам, выплавлялось от 50% до 80% всей мировой стали.

Однако из-за длительного времени плавки, необходимости постоянного внешнего подогрева печи, удорожания природного газа, неэкологичности процесса и других сложностей мартены уступили свои позиции новым технологиям.

В большинстве действующих мартеновских цехов используются не классические мартены, а, так называемые двухванные сталеплавильные агрегаты. В них объединены элементы конвертерной и мартеновской технологий. Грубо говоря, это две мартеновских печи, которые объединены между собой, что позволяет подогревать железный расплав изнутри кислородом, а не только внешнюю часть печи природным газом. Это дает существенную экономию ресурсов и возможность сократить длительность одной плавки до 3-4 часов.

Конвертерное производство: в поисках кислорода

Предтеча конвертерного способа выплавки стали – бессемеровский процесс – появился раньше мартенов. Англичанин Генри Бессемер получил патент на свое изобретение в 1856 году. В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года.

В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года.

В 1878 году еще один англичанин Сидни Гилкрист Томас усовершенствовал изобретение своего земляка. Томасовские печи позволили выводить из расплава часть вредных примесей, таких как фосфор. Благодаря этому технология получила распространение в Бельгии и Люксембурге, где добывались высокофосфористые железные руды.

Однако, в обеих технологиях качество стали оставалось низким по сравнению с мартенами вплоть до начала 1930 годов. Именно тогда начались попытки внедрения кислородного дутья. В бессемеровских конвертерах жидкую сталь продували не воздухом, а чистым кислородом, получаемым в криогенных установках. Считается, что одни из первых опытов по использованию такой технологии проводились Николаем Мозговым в Киеве на заводе Большевик. Параллельно велись пробные плавки в Германии и Австрии. Но Вторая мировая война затормозила технологический прогресс в металлургии.

Именно тогда начались попытки внедрения кислородного дутья. В бессемеровских конвертерах жидкую сталь продували не воздухом, а чистым кислородом, получаемым в криогенных установках. Считается, что одни из первых опытов по использованию такой технологии проводились Николаем Мозговым в Киеве на заводе Большевик. Параллельно велись пробные плавки в Германии и Австрии. Но Вторая мировая война затормозила технологический прогресс в металлургии.

Лишь после окончания войны с развитием криогенных технологий кислородные конвертеры начали вытеснять мартеновское производство. Первые промышленные цеха заработали в 1952 году. Производство конвертерной стали оказалось более производительным и экономным. Некоторое время на эту технологию переводили устаревшие бессемеровские цеха, но все чаще строили новые более совершенные производственные линии.

Современные кислородные конвертеры представляют собой сосуды грушевидной формы, изготовленные из стали. Внутри они обложены специальным огнеупорным материалом. Сверху в них погружаются фурмы, через которые под высоким давлением подается чистый кислород. С помощью этого газа дожигается углерод до требуемого в стали уровня.

Сверху в них погружаются фурмы, через которые под высоким давлением подается чистый кислород. С помощью этого газа дожигается углерод до требуемого в стали уровня.

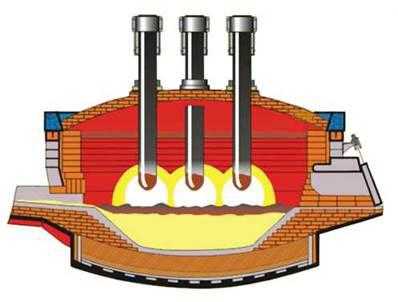

Дуговые электросталеплавильные печи: сила тока

Еще в 19 веке стало известно, что не только газы, но и постоянный электрический ток может восстанавливать металлы из окислов, а также расплавлять их с помощью электрической дуги. Однако отсутствие мощных источников электроэнергии сдерживало развитие технологии выплавки стали в электрических печах.

Лишь в 30-х годах 20 века начали появляться мощные электростанции, которые позволили задуматься о промышленном внедрении электрометаллургии. Сначала это был цветмет. Впоследствии технология пришла и в черную металлургию. Одним из наиболее наглядных примеров внедрения электрометаллургии является Запорожье. В этом городе в 1932 году запустили первые турбины ДнепроГЭС. После этого здесь один за другим появились предприятия электрометаллургии, которые производили алюминий, титан, ферросплавы и специальные стали.

Сегодня дуговые сталеплавильные печи (ДСП) используют не только для выплавки специальных, но и рядовых марок стали. Из них, как правило, производят квадратную заготовку и длинномерный стальной прокат. В печи, заполненные шихтой, погружают три огромных графитовых электрода, на которые подается переменный или постоянный ток. Возникает электрическая дуга, которая создает высокую температуру внутри печи и плавит лом. На базе ДСП обычно строят так называемые мини-заводы (mini-mills) – небольшие металлургические предприятия годовой мощностью 0.5-2 млн. тонн стали. Распространены они в странах с доступной электроэнергией и большими источниками ломообразования.

Как и в кислородных конвертерах, в электрометаллургии достаточно короткий период плавки – 40-60 минут. На первых этапах развития этих технологий скорость была и основным недостатком – возникали сложности с освоением большого количества марок стали. Ведь за несколько часов плавки в мартенах, в шихту постепенно вводили флюсы, раскислители, легирующие элементы, которые влияли на характеристики материала. А заводские лаборатории успевали за это время провести анализ полученного продукта и дать рекомендации сталеварам. Однако сейчас это преимущество мартенов практически нивелировано внедрением внепечной обработки. Сталь из конвертеров и ДСП дорабатывается в вакууматорах и установках печь-ковш до необходимого состояния и химсостава и уже после этого подается на машины непрерывной разливки.

А заводские лаборатории успевали за это время провести анализ полученного продукта и дать рекомендации сталеварам. Однако сейчас это преимущество мартенов практически нивелировано внедрением внепечной обработки. Сталь из конвертеров и ДСП дорабатывается в вакууматорах и установках печь-ковш до необходимого состояния и химсостава и уже после этого подается на машины непрерывной разливки.

Сырье: как найти нужную пропорцию шихты

Все три основных способа выплавки на выходе дают один продукт – жидкую сталь. При ее производстве используются разные сырьевые компоненты и их пропорции.

В мартенах при классической плавке около 33% шихты составляет лом черных металлов. Остальное – жидкий чугун из доменных печей. В отдельных случаях доля лома доходила до 66%. Это, так называемый, скрап-процесс, который активно использовался в мартенах при машиностроительных или трубных предприятиях. Ведь там во время обработки металлопродукции образовывалось огромное количество стальных отходов. Но чем больше лома, тем более высокая температура требуется для его расплавления. И мартены благодаря внешнему обогреву природным газом обеспечивали нужный уровень тепла.

Но чем больше лома, тем более высокая температура требуется для его расплавления. И мартены благодаря внешнему обогреву природным газом обеспечивали нужный уровень тепла.

А вот в кислородных конвертерах возможности внешнего обогрева нет. Поэтому доля лома в шихте здесь существенно ниже – около 15-25%. Иначе расплав получится слишком холодным. Кроме того, этот способ выплавки стали начал активно распространяться параллельно с непрерывной разливкой, которая привела к сокращению оборотного лома на металлургических предприятиях. Чтобы его не закупать на стороне, приходилось увеличивать долю горячего чугуна.

В электрометаллургических печах нет сложностей с достижением нужной температуры. Поэтому здесь до 100% шихты может быть сформировано из лома черных металлов. Однако, некоторые современные ДСП были построены вместо мартенов в составе интегрированных металлургических комбинатов с действующим доменным производством. Поэтому их конструкцией предусмотрено использование до 40% жидкого чугуна в составе шихты. Но страны, в которых распространены ДСП, имеют свои особенности. Например, в США около 70% стали выплавляется таким способом. Это объясняется высоким уровнем ломообразования: американцы часто меняют автомобили и бытовую технику, в этой стране развито машиностроение. В Турции около 68% электростали, но гораздо меньше источников ломообразования. Поэтому эта ближневосточная страна является крупнейшим в мире импортером лома.

Но страны, в которых распространены ДСП, имеют свои особенности. Например, в США около 70% стали выплавляется таким способом. Это объясняется высоким уровнем ломообразования: американцы часто меняют автомобили и бытовую технику, в этой стране развито машиностроение. В Турции около 68% электростали, но гораздо меньше источников ломообразования. Поэтому эта ближневосточная страна является крупнейшим в мире импортером лома.

Выплавка стали в Украине производится всеми тремя рассмотренными способами. По итогам 2019 года согласно данным www.worldsteel.org в мире было произведено 1,87 млрд. тонн стали. Из них – почти 72% в конвертерах, чуть менее 28% в ДЭСП, и лишь 0,3% в мартенах. Полный список стран по выплавке стали можно посмотреть на сайте ассоциации Worldsteel.

В любом случае можно уверенно говорить, что на современной металлургической кухне при соблюдении технологии (рецепта) и хорошей подготовке компонентов (сырья) получится качественное блюдо… то есть сталь. И при этом не важно, в какой печи его готовишь – электрической или газовой.

И при этом не важно, в какой печи его готовишь – электрической или газовой.

А то, что это хорошо получается у металлургов Украины, подтверждено географией экспорта их металлопродукции – от ближайших соседей до самых отдаленных уголков земли.

Кто изобрел сталь? Хронология производства стали Объяснение

Историю производства и реализации стали можно проследить почти на 4000 лет до начала железного века. Самые ранние археологические раскопки ранних образцов датируются примерно 1800 годом до нашей эры; с тех пор он пережил века, прокладывая себе путь через древность Римской империи, спартанцев, китайских династий, вплоть до бесчисленных современных применений. Но кто изобрел сталь?

Хотя невозможно точно определить, кто изобрел сталь, взгляд на производство стали в истории может помочь нам составить представление о тех, кто ответственен за ее появление в качестве одного из самых важных веществ современной эпохи.

Хотя «изобретение» стали нельзя приписать какому-то конкретному человеку, прослеживая историю ее производства на протяжении веков, мы можем сделать снимок тех, кто обычно связан с ее созданием и распространением. Давайте посмотрим на хронологию производства стали.

Давайте посмотрим на хронологию производства стали.

13 век до н.э. – Самые ранние свидетельства производства стали можно проследить до ранних кузнецов в 13 веке, которые обнаружили, что железо становится более твердым, прочным и долговечным, когда в него добавляется углерод после того, как его оставляют в угольных печах.

6 век до н.э. – Сталь Wootz родилась в Древней Индии и восходит к 6 веку до н.э. Ремесленники на юге Индии использовали тигли для плавки кованого железа с древесным углем для производства стали «wootz» — материала, которым до сих пор восхищаются за его острый и прочный характер, а также за его самую отличительную особенность: закрученные узоры, вызванные полосами сгруппированного Fe3C. частицы.

3 век н.э. – Китай считается первым массовым производителем высококачественной стали. Вероятно, они использовали методы, подобные бессемеровскому процессу, который был разработан и популяризирован в Европе только в 19 веке. Ранние образцы высококачественной стали в Китае можно проследить до 2 века до нашей эры, а массовое производство началось в 3 веке нашей эры.

Ранние образцы высококачественной стали в Китае можно проследить до 2 века до нашей эры, а массовое производство началось в 3 веке нашей эры.

4 век н.э. – Железный столб в Дели, возведенный примерно в 402 году н.э., является старейшим сохранившимся образцом нержавеющей стали.

11 век – Дамасская сталь была разработана на Ближнем Востоке в 11 веке, в основном использовалась для изготовления клинков для мечей. Дамасские клинки изготавливались на Ближнем Востоке из слитков вутц-стали, импортируемых из Индии и Шри-Ланки. Они были известны своей способностью затачиваться до очень острых краев и устойчивостью к разрушению.

12 век – К 12 веку Шри-Ланка была крупнейшим в мире поставщиком тигельной стали.

18 век – К 18 веку сталь стала широко известна как чрезвычайно ценный материал с широким спектром применения. Однако его производство все еще было довольно дорогим, и его производили в ограниченных количествах для специальных применений, таких как доспехи, инструменты и оружие.

1702 – Кокс был впервые использован для плавки железной руды в массовом масштабе, заменив древесину и древесный уголь, которые становились все более дефицитными.

1712 – Томас Ньюкомен строит первый коммерчески успешный паровой двигатель. Наряду с паром сталь ведет к промышленной революции.

1740 – Технология производства тигельной стали разработана английским изобретателем Бенджамином Хантсманом.

1779 – Сила потока достигает сталелитейных заводов, а это означает, что им больше не нужно находиться рядом с водой, как это было необходимо раньше.

1783 – Англичанин Генри Корт изобретает стальной ролик для производства стали.

1794 – Изобретатель из Уэльса Филипп Вон патентует конструкцию шарикоподшипника для поддержки оси тележки.

1813 – Английский инженер Генри Бессемер родился 19 января 1813 года (мы вернемся к этому позже).

1830-е – В сельском хозяйстве Америки все чаще используется стальная техника из-за ее прочности и способности прорезать плотную, вязкую почву по мере того, как миграция тянулась на запад (см. – John Deere)

1855 – Внедряется бессемеровский процесс. Бессемеровский процесс был первым недорогим промышленным процессом массового производства стали из расплавленного чугуна до разработки мартеновской печи, ключевым принципом которого было удаление примесей из железа путем окисления воздухом, продуваемым через расплавленный чугун. Чем меньше примесей, тем прочнее сталь.

1865 – Мартеновская печь представлена совместным предприятием сэра Карла Вильгельма Сименса, который разработал регенеративную печь Сименса в 1850-х годах, и французского инженера Пьера-Эмиля Мартена, который применил этот процесс к производству стали. . В этом процессе избыточный углерод и другие примеси выжигаются из чугуна для производства стали. Технология мартеновского производства позволила преодолеть недостаточные температуры, создаваемые обычным топливом и печами, что впервые позволило производить сталь в больших количествах.

Технология мартеновского производства позволила преодолеть недостаточные температуры, создаваемые обычным топливом и печами, что впервые позволило производить сталь в больших количествах.

1860-е – После Гражданской войны в США производство стали в стране росло с поразительной скоростью под руководством шотландско-американского промышленника Эндрю Карнеги.

1868 – Прибытие вольфрамовой стали, изобретенной Робертом Мушетом.

1880-е – Открытие первого стального подвесного моста (Бруклинский мост) и первого стального небоскреба (Home Insurance Building в Чикаго).

20 век – Мировые войны в первой половине 20 века привели к тому, что производство стали постоянно увеличивалось.

1912 — изобретение нержавеющей стали Гарри Брирли из Шеффилда.

1950-60-е годы – Значительные изменения в процессах производства стали, которые привели к смещению производства с производства оружия и инфраструктуры на потребительские товары и транспорт среди многих других вещей. С тех пор эти разработки продолжаются, и сталь становится все более распространенной в современном мире.

С тех пор эти разработки продолжаются, и сталь становится все более распространенной в современном мире.

Нужен поставщик стали?

Если у вас есть проект, нуждающийся в стали, будь то поставка, изготовление, чертеж или установка, поговорите со специалистами Steel Fabrication Services. Позвоните нам сегодня

Наша команда опытных и знающих специалистов позаботится о том, чтобы все, что вам нужно, было изготовлено в соответствии с самыми высокими стандартами, в соответствии с вашими спецификациями и доставлено, когда вы этого хотите и нуждаетесь.

Пока вы здесь, узнайте больше о мире стали:

Почему сталь выгодна в строительстве

Основные типы нестандартных стальных каркасов

5 необычных стальных лестниц со всего мира

Генри Бессемер | Биография, изобретения и факты

Генри Бессемер

Смотреть все СМИ

- Дата рождения:

- 19 января 1813 г. Англия

- Умер:

- 15 марта 1898 г.

(85 лет)

Лондон

Англия

(85 лет)

Лондон

Англия

- Изобретения:

- Преобразователь Бессемера

Просмотреть весь связанный контент →

Резюме

Прочтите краткий обзор этой темы

Генри Бессемер , полностью Сэр Генри Бессемер (родился 19 января 1813, Чарльтон, Хартфордшир, Англия — умер 15 марта 1898, Лондон), изобретатель и инженер, разработавший первый процесс недорогого производства стали ( 1856 г.), что привело к разработке преобразователя Бессемера. В 1879 году он был посвящен в рыцари.

Бессемер был сыном инженера и литейщика. Он рано проявил значительные механические навыки и изобретательские способности. После изобретения подвижных штампов для датировки актов и других правительственных документов и усовершенствования наборной машины он перешел к изготовлению «золотого» порошка из латуни для использования в красках. Вычурное убранство того времени требовало большого количества такого материала, и секретный процесс Бессемера вскоре принес ему большое состояние.

Викторина «Британника»

Викторина «Оружие, энергетика и энергосистемы»

Какой английский инженер и изобретатель построил и запатентовал первую паровую машину? Кто разработал первый процесс недорогого производства стали? Проверьте свои знания. Пройди тест.

Он разработал и другие изобретения, в частности оборудование для дробления сахарного тростника усовершенствованной конструкции, но вскоре посвятил себя металлургии. В его время существовало только два строительных материала на основе железа: чугун, полученный обработкой железной руды коксом в доменной печи, и кованое железо, полученное из чугуна в примитивных печах с помощью трудоемкого ручного процесса «пудлинга» (перемешивания расплавленное железо для удаления нагара и сгребания шлака). Чугун отлично подходил для несущих целей, таких как колонны или опоры мостов, а также для деталей двигателей, но для балок и других пролетов, и особенно для рельсов, подходило только кованое железо. Пудлинг удалял углерод, который делает чугун хрупким, и производил материал, который можно было прокатывать или ковать, но только в виде «цветов» или больших кусков по 100–200 фунтов, и он был полон шлака. Цветы нужно было кропотливо сковать вместе с помощью паровых молотов, прежде чем их можно было свернуть до любой подходящей длины или формы. Единственный материал, известный как сталь, был получен путем добавления углерода к чистым формам кованого железа также медленными и прерывистыми методами; материал был твердым, имел острие и почти полностью использовался для режущих инструментов.

Цветы нужно было кропотливо сковать вместе с помощью паровых молотов, прежде чем их можно было свернуть до любой подходящей длины или формы. Единственный материал, известный как сталь, был получен путем добавления углерода к чистым формам кованого железа также медленными и прерывистыми методами; материал был твердым, имел острие и почти полностью использовался для режущих инструментов.

Во время Крымской войны Бессемер изобрел артиллерийский снаряд удлиненной формы, который вращался за счет пороховых газов. Однако французские власти, с которыми он вел переговоры, указывали, что их чугунная пушка недостаточно сильна для такого снаряда. После этого он попытался произвести более прочный чугун. В своих экспериментах он обнаружил, что избыток кислорода в горячих газах его печи, по-видимому, удалял углерод из предварительно нагретых чугунных чушек — так же, как углерод удаляется в пудлинговой печи, — оставляя корку из чистого железа. Затем Бессемер обнаружил, что продувка расплавленного чугуна воздухом не только очищает железо, но и дополнительно нагревает его, позволяя легко разливать очищенное железо. Этот эффект нагрева вызван реакцией кислорода с углеродом и кремнием в железе. Используя эти новые методы, которые позже стали известны как процесс Бессемера, он вскоре смог производить большие слитки без шлака, такие же пригодные для обработки, как и любой блюм из кованого железа, и гораздо большего размера; он изобрел опрокидывающийся конвертер, в который можно было заливать расплавленный чугун до того, как воздух вдувался снизу. В конце концов, с помощью железо-марганцевого сплава, разработанного в то время Робертом Форестером Мушетом, Бессемер также нашел, как удалить излишки кислорода из обезуглероженного железа.

Этот эффект нагрева вызван реакцией кислорода с углеродом и кремнием в железе. Используя эти новые методы, которые позже стали известны как процесс Бессемера, он вскоре смог производить большие слитки без шлака, такие же пригодные для обработки, как и любой блюм из кованого железа, и гораздо большего размера; он изобрел опрокидывающийся конвертер, в который можно было заливать расплавленный чугун до того, как воздух вдувался снизу. В конце концов, с помощью железо-марганцевого сплава, разработанного в то время Робертом Форестером Мушетом, Бессемер также нашел, как удалить излишки кислорода из обезуглероженного железа.

Его объявление о процессе в 1856 году перед Британской ассоциацией содействия развитию науки в Челтнеме, Глостершир, привлекло к его дверям многих мастеров по металлу, и было предоставлено много лицензий. Однако очень скоро стало ясно, что два элемента, вредных для железа, фосфор и сера, не удаляются этим процессом — или, по крайней мере, не удаляются шамотной футеровкой бессемеровского конвертера. Только примерно в 1877 году британский металлург Сидни Гилкрист Томас разработал футеровку, которая удаляла фосфор и позволяла использовать фосфорные руды континента.

Только примерно в 1877 году британский металлург Сидни Гилкрист Томас разработал футеровку, которая удаляла фосфор и позволяла использовать фосфорные руды континента.

Бессемер, сам того не зная, использовал бесфосфорное железо, но мастерам железа не так повезло. Их железо вполне подходило для пудлингового процесса, при котором фосфор удаляется из-за более низких температур, но его нельзя было использовать в бессемеровском процессе. Бессемер был вынужден запросить свои лицензии и найти источник железа без фосфора на северо-западе Англии; таким образом, он смог самостоятельно выйти на рынок стали. Как только проблема фосфора была обнаружена и решена, он снова стал лицензиаром, и огромные прибыли потекли рекой. Стало ясно, что «мягкая сталь» — как было известно, чтобы отличать ее от твердых инструментальных сталей — может быть более четко и надежно обработана. используется вместо кованого железа для корабельных плит, балок, листов, стержней, проволоки, заклепок и других предметов.

(85 лет)

Лондон

Англия

(85 лет)

Лондон

Англия