Сталеплавильная печь Википедия

Металлу́ргия и металлурги́я[1] (от др.-греч. μεταλλουργέω — добываю руду, обрабатываю металлы) — область науки и техники, охватывающая процессы получения металлов из руд или других видов сырья, а также процессы, связанные с изменением химического состава, структуры и свойств металлических сплавов и производством разнообразных металлических изделий из них. В первоначальном, узком значении — искусство извлечения металлов из руд[2][3]. В настоящее время металлургия является также отраслью промышленности[4][5].

Нужно отметить, что структурные свойства металлических материалов в зависимости от их состава и способов обработки изучаются в рамках металловедения[3]. К металлургии относятся:

К металлургии примыкает разработка, производство и эксплуатация машин, аппаратов, агрегатов, используемых в металлургической промышленности. На условной границе между металлургией и горным делом находятся процессы окускования (подготовка обогащённого сырья к дальнейшей пирометаллургической переработке). С точки зрения академической науки их относят к металлургическим дисциплинам. С металлургией тесно связаны коксохимия, производство огнеупорных материалов, и химия (когда речь идёт о металлургии редкоземельных металлов, например).

Обобщённое название лиц, занятых в металлургии — металлург.

На металлургическом предприятииРазновидности металлургии[ | ]

В мировой практике исторически сложилось деление металлов на чёрные (железо и сплавы на его основе) и все остальные — нечерные (

ru-wiki.ru

Дуговая сталеплавильная печь Википедия

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Общее описание дуговой электропечи[ | ]

Раскалённые электроды Загрузка материала в печь В обозначении дуговой сталеплавильной печи, как правило, присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 1 до 400 тонн. Температура в ДСП может достигать 1800 °C.Дуговая сталеплавильная печь (ДСП) состоит из плавильной ванны (рабочего пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, собрать шлак и выпустить расплавленный металл.

Регулирование мощности электрической дуги производится программно-адаптивным регулятором, который с помощью привода перемещает электроды в вертикальной плоскости. Известны регуляторы электрической дуги с электромеханическим приводом, которые вследствие своей инерционности не получили большого распространения и сейчас практически полностью вытеснены регуляторами с электрогидравлическим приводом.

Как правило, ДСП имеет индивидуальное электроснабжение через так называемый «печной» трансформатор, подключённый к высоковольтной линии электропередач. Мощность трансформатора может достигать 300 МВА. Его вторичное напряжение находится в пределах от 50 до 300 В (в современных печах до 1200 В), а первичное от 6 до 35 кВ (для высокомощных печей до 110 кВ). Вторичное напряжение регулируется при помощи ступенчатого переключателя, который сохраняет свою работоспособность также и в режиме плавки.

Плавка стали производится в рабочем пространстве печи, которое ограничено сверху куполообразным сводом, снизу и с боков, соответственно, сферическим подом и стенками, кожух которых изнутри выложен огнеупорным материалом. Съёмный свод может быть набран из огнеупорных кирпичей, опирающихся на опорное кольцо, или, как и стенки печи, может быть сделан из водоохлаждаемых панелей. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие графитовые электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь обычно питается трёхфазным электрическим током, также существуют печи постоянного тока. Современная мощная дуговая печь используется преимущественно как агрегат для плавки шихты и получения жидкого полупродукта, который дальнейшей обработкой доводят до требуемого химического состава.

История[ | ]

Впервые в мире возможность использования дуги для плавления металлов была показана В. В. Петровым в 1803 году. Петров показал, что с помощью такой дуги можно не только расплавлять металлы, но и восстанавливать их из окислов, нагревая их в присутствии углеродистых восстановителей. Кроме того, ему удалось получить сваривание металлов в электрической дуге.

- 1810 г. Сэр Гемфри Дэви провёл экспериментальную демонстрацию горения дуги

- 1853 г. Пишон попытался построить электротермическую печь

- 1878-79 г. Сэр Вильгельм Сименс получил патент на электрическую печь дугового типа

- 1899 г. Первая дуговая сталеплавильная печь прямого действия, построенная Эру.

Хотя ДСП применялись во время второй мировой войны для получения сплавов стали, широкое распространение получила только после её окон

ru-wiki.ru

устройство, принцип работы, мощность, система управления

Дуговая сталеплавильная печь (ДСП) представляет собой устройство, которое нагревает материал при помощи электрического изгиба.

Промышленные приборы расположены в диапазоне размеров от маленьких единиц, примерно одной тонны мощности (применяются в литейном производстве для изготовления чугунных продуктов) до 400 единиц на тонну, используемых для вторичной обработки стали. Дуговые сталеплавильные печи, ДСП, используемые в исследовательских лабораториях, могут иметь вместимость всего несколько десятков граммов. Температура промышленных устройств может достигать 1800 °C (3272 °F), в то время как лабораторные установки превышают 3000 °C (5432 °F).

Дуговые сталеплавильные печи (ДСП) отличаются от индукционных тем, что загружаемый материал непосредственно подвергается воздействию электрического изгиба, а ток на выводах проходит через заряженный материал.

Строительство

Дуговая сталеплавильная печь используется для производства стали и состоит из огнеупорного судна. В основном разделена на три секции:

- Оболочка, которая состоит из боковых стенок и нижней стали «чаши».

- Поддон, который состоит из огнеупорного материала.

- Крыша. Она может быть с жаростойкой футеровкой или водяным охлаждением. И также выполнена в виде шара или усеченного конуса (коническая секция). Крыша также поддерживает огнеупорную дельту в ее центре, через которую входит один или несколько графитовых электродов.

Отдельные элементы

Очаг может иметь полусферическую форму и необходим в эксцентричной печи для выстукивания дна. В современных цехах дуговая сталеплавильная печь — ДСП 5 – часто поднимается над первым этажом, так что ковши и шлаковые горшки можно легко маневрировать под любым концом. Отдельно от конструкции находится опора электрода и электрическая система, а также наклонная платформа, на которой стоит инструмент.

Уникальный инструмент

Типичная дуговая сталеплавильная печь ДСП 3 питается от трехфазного источника и поэтому имеет три электрода. В них расположено круглое сечение и, как правило, сегменты с резьбовыми соединениями, так что по мере износа можно добавлять новые элементы.

Дуга образуется между заряженным материалом и электродом. Заряд нагревается как током, проходящим через него, так и излучаемой энергией, выделяемой волной. Температура достигает около 3000 °C (5000 °F), в результате чего нижние секции электродов светятся лампами накаливания при работе дуговой сталеплавильной печи.

Элементы автоматически поднимаются и опускаются системой позиционирования, которая может использовать любую электрическую лебедку, подъемники или гидравлические цилиндры. Регулирование поддерживает приблизительно постоянный ток. А какая мощность потребляется дуговой сталеплавильной печью? Она поддерживается постоянной во время плавления заряда, даже несмотря на то что лом может перемещаться под электродами при его плавлении. Мачтовые рукава, удерживающие элемент, могут либо нести тяжелые шины (которые могут быть полыми медными трубами с водяным охлаждением, подводящими ток к зажимам), либо «горячими рукавами», где вся верхняя часть несет заряд, увеличивая эффективность.

Последний тип может быть изготовлен из покрытой медью стали или алюминия. Большие кабели с водяным охлаждением соединяют шины или кронштейны с трансформатором, расположенным рядом с печью. Подобный инструмент устанавливается в хранилище и охлаждается водой.

Постукивание и иные операции

Печь дуговая сталеплавильная ДСП 50 построена на наклонной платформе, так что жидкую сталь можно наливать в другую емкость для транспортировки. Операция наклона для переноса расплавленной стали называется постукиванием. Первоначально все сталеплавильные своды дуговой печи имели выпускной желоб, закрытый огнеупором, который вымывался при ее наклоне.

Но часто современное оборудование имеет эксцентричный нижний выпускной кран (EBT) для уменьшения включения азота и шлака в жидкую сталь. В этих печах есть отверстие, которое проходит вертикально через очаг и оболочку и смещено от центра в узком «носике» в форме яйца. Он заполнен огнеупорным песком.

Современные заводы могут иметь две оболочки с одним набором электродов, которые передаются между ними. Первая часть нагревает лом, а другая используется для расплавления. Иные печи на основе постоянного тока имеют аналогичное расположение, но обладают электродами для каждой оболочки и одним комплектом электроники.

Кислородные элементы

Печи переменного тока обычно имеют рисунок горячих и холодных пятен по периметру очага, расположенных между электродами. В современные устанавливают кислородно-топливные горелки в боковой стенке. Используют их для подачи химической энергии в минусовые зоны, что делает нагрев стали более равномерным. Дополнительная сила обеспечивается путем подачи кислорода и углерода в печь. Исторически это делалось при помощи копий (полых труб из мягкой стали) в дверце шлака, теперь это в основном делается при помощи настенных инжекционных блоков, которые объединяют кислородно-топливные горелки и системы подачи воздуха в один сосуд.

Современная сталелитейная печь среднего размера имеет трансформатор с номинальной мощностью около 60 000 000 вольт-ампер (60 МВА), со вторичным напряжением от 400 до 900 и током, превышающим 44 000. Ожидается, что в современном цехе такая печь произведет 80 метрических тонн жидкой стали примерно за 50 минут от загрузки холодного лома до выпуска.

Для сравнения, основные кислородные печи могут иметь мощность 150–300 тонн на партию или «нагревать» и выделять тепло в течение 30–40 минут. Существуют огромные различия в деталях конструкции печи и ее эксплуатации, в зависимости от конечного продукта и местных условий, а также от проводимых исследований для повышения эффективности установки.

Самая большая, предназначенная только для лома (с точки зрения массы ответвления и номинальной мощности трансформатора), представляет собой устройство постоянного тока, экспортированное из Японии, с массой отвода 420 метрических тонн и питаемое восемью трансформаторами 32 МВА для общей мощности 256 МВА.

Для производства тонны стали в электродуговой печи требуется приблизительно 400 киловатт-часов на короткую величину или около 440 кВт-ч на метрическую. Теоретическое минимальное количество энергии, необходимое для плавки стального лома, составляет 300 кВт-ч (температура плавления 1520 °C / 2768 °F). Поэтому для 300-тонного ЭДП мощностью 300 МВА потребуется около 132 МВтч энергии, а время включения составляет приблизительно 37 минут.

Производство стали с использованием электрической дуги экономически выгодно только при наличии достаточного количества электроэнергии с хорошо развитой сетью. Во многих местах мельницы работают в непиковые часы, когда коммунальные услуги имеют избыточную мощность производства, а цена на счетчик ниже.

Операция

Дуговая сталеплавильная печь разливает сталь в небольшую ковшовую машину. Металлолом доставляется в углубление, расположенное рядом с плавильным цехом. Скрап, как правило, бывает двух основных сортов: клочок (белые товары, автомобили и другие предметы, изготовленные из аналогичной легковесной стали) и тяжелый расплав (большие слябы и балки), а также некоторое количество железа прямого восстановления (DRI) или чугуна для химического баланса. Отдельные печи плавят почти на 100% DRI.

Следующий этап

Лом загружается в большие ведра, называемые корзинами, с дверцами-раскладушками для основания. Необходимо следить за тем, чтобы лом был в корзине, чтобы обеспечить хорошую работу печи. Сильный расплав укладывается сверху легким слоем защитного клочка, поверх которого ложится еще часть. Все они должны присутствовать в печи после загрузки. В это время корзина может перейти в предварительный нагреватель лома, который использует горячие, отходящие газы установки для плавки и рекуперации энергии, повышая эффективность.

Перелив

Затем сосуд доставляют в плавильный цех, откидывают крышу печи и в нее загружают материал. Перелив является одной из наиболее опасных операций для операторов. Много потенциальной энергии выделяется тоннами падающего металла. Любое жидкое вещество в печи часто вытесняется твердым ломом и смазкой вверх и наружу. Пыль на металле воспламеняется, если печь горячая, что приводит к вспышке огненного шара.

В некоторых устройствах с двойной оболочкой лом загружается во вторую, пока первая расплавляется, и предварительно нагревается отходящим газом из активной части. Другими операциями являются: непрерывная загрузка и работы с температурой на конвейерной ленте, которая затем выгружает металл в саму печь. Другие устройства могут загружаться горячим веществом из прочих операций.

Напряжение

После зарядки крыша откидывается над печью и начинается расплавление. Электроды опускаются на металлолом, возникает дуга, и затем они устанавливаются так, чтобы растекались в слое крошки в верхней части устройства. Низкие напряжения выбираются для этой операции, чтобы защитить крышу и стены от чрезмерного нагрева и повреждения от дуг.

Как только электроды достигли тяжелого расплава в основании печи и волны экранированы ломом, напряжение может быть увеличено, а электроды немного подняты, удлиняя и увеличивая мощность для расплава. Это позволяет более быстро образовывать расплавленную ванну, сокращая время отводов к выпуску.

Кислород выдувается в металлолом, сжигает или разрезает сталь, а дополнительное химическое тепло обеспечивается настенными горелками. Оба процесса ускоряют расплавление вещества. Сверхзвуковые форсунки позволяют кислородным струям проникать в пенящийся шлак и достигать жидкой ванны.

Окисление примесей

Важной частью сталеплавильного производства является образование шлака, который плавает на поверхности расплавленной стали. Он обычно состоит из металлических оксидов, а также действует в качестве места для сбора окисленных примесей, как термоодеяла (остановка чрезмерных потерь тепла), а также помогает снизить эрозию огнеупорной футеровки.

Для печи с основными огнеупорами, производящей углеродистую сталь, обычными шлакообразователями являются оксид кальция (CaO в виде обожженной извести) и магния (MgO в форме доломита и магнезита.). Эти вещества либо загружаются с ломом, либо выдуваются в печь во время расплавления.

Другим важным компонентом является оксид железа, образующийся при сжигании стали с введенным кислородом. Позднее при нагревании углерод (в форме угля) впрыскивается в этот слой, вступая в реакцию с оксидом железа с образованием металла и окиси углерода. Это приводит к вспениванию шлака, что обеспечивает большую термическую эффективность. Покрытие предотвращает повреждение крыши и боковых стенок печи от лучистого тепла.

Сжигание примесей

Как только металлолом полностью расплавится и будет достигнута плоская ванна, в печь может быть загружено еще одно ведро. После того как второй заряд полностью расплавлен, проводятся операции рафинирования для проверки и корректировки химического состава стали и перегрева расплава выше его температуры замерзания при подготовке к выпуску. Вводится больше шлакообразователей, и в ванну поступает много кислорода, сжигая такие примеси, как кремний, сера, фосфор, алюминий, марганец и кальций, и удаляя их оксиды в шлак.

Уборка углерода происходит после того как эти элементы выгорят первыми, так как они имеют большее сходство с кислородом. Металлы, которые имеют более низкое родство, чем железо, такие как никель и медь, не могут быть удалены путем окисления и должны контролироваться только при помощи химии. Это, например, введение железа прямого восстановления и чугуна, упомянутых ранее.

Пенистый шлак сохраняется повсюду и часто переполняет печь, чтобы вылиться из дверцы в предназначенную яму. Измерение температуры и химический отбор производятся при помощи автоматических копий. Кислород и углерод могут быть механически измерены специальными зондами, которые погружаются в сталь.

Преимущества для производства

Использование системы управления дуговыми сталеплавильными печами позволяет изготавливать сталь из 100% сырья — металлолома. Это значительно снижает энергию, необходимую для производства вещества, по сравнению с первичным изготовлением из руд.

Еще одним преимуществом является гибкость: в то время как доменные печи не могут значительно варьировать свою работу и могут трудиться в течение нескольких лет, данный экземпляр можно быстро запускать и останавливать. Это позволяет сталелитейному заводу варьировать производство в зависимости от спроса.

Типичная дуговая сталеплавильная печь является источником стали для мини-мельницы, которая может производить пруток или полосовой продукт. Мини-заводы могут быть расположены относительно близко к рынкам металлопродукции, а транспортные требования меньше, чем для интегрированного завода, который обычно располагается возле берега для доступа к отгрузке.

Дуговая сталеплавильная печь: устройство

Схематическое поперечное сечение представляет собой электрод, который поднимается и опускается реечным приводом. Поверхность облицована огнеупорным кирпичом и нижней облицовкой. Дверь позволяет получить доступ к внутренней части устройства. Корпус печи опирается на коромысла, чтобы его можно было наклонять для постукивания.

fb.ru

Дуговая сталеплавильная печь Википедия

Дуговая сталеплавильная печь — электрическая плавильная печь, в которой используется тепловой эффект электрической дуги для плавки металлов и других материалов.

Общее описание дуговой электропечи

Раскалённые электроды Загрузка материала в печьВ обозначении дуговой сталеплавильной печи, как правило, присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 1 до 400 тонн. Температура в ДСП может достигать 1800 °C.

Дуговая сталеплавильная печь (ДСП) состоит из плавильной ванны (рабочего пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, собрать шлак и выпустить расплавленный металл.

Регулирование мощности электрической дуги производится программно-адаптивным регулятором, который с помощью привода перемещает электроды в вертикальной плоскости. Известны регуляторы электрической дуги с электромеханическим приводом, которые вследствие своей инерционности не получили большого распространения и сейчас практически полностью вытеснены регуляторами с электрогидравлическим приводом.

Как правило, ДСП имеет индивидуальное электроснабжение через так называемый «печной» трансформатор, подключённый к высоковольтной линии электропередач. Мощность трансформатора может достигать 300 МВА. Его вторичное напряжение находится в пределах от 50 до 300 В (в современных печах до 1200 В), а первичное от 6 до 35 кВ (для высокомощных печей до 110 кВ). Вторичное напряжение регулируется при помощи ступенчатого переключателя, который сохраняет свою работоспособность также и в режиме плавки.

Плавка стали производится в рабочем пространстве печи, которое ограничено сверху куполообразным сводом, снизу и с боков, соответственно, сферическим подом и стенками, кожух которых изнутри выложен огнеупорным материалом. Съёмный свод может быть набран из огнеупорных кирпичей, опирающихся на опорное кольцо, или, как и стенки печи, может быть сделан из водоохлаждаемых панелей. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие графитовые электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь обычно питается трёхфазным электрическим током, также существуют печи постоянного тока. Современная мощная дуговая печь используется преимущественно как агрегат для плавки шихты и получения жидкого полупродукта, который дальнейшей обработкой доводят до требуемого химического состава.

История

Впервые в мире возможность использования дуги для плавления металлов была показана В. В. Петровым в 1803 году. Петров показал, что с помощью такой дуги можно не только расплавлять металлы, но и восстанавливать их из окислов, нагревая их в присутствии углеродистых восстановителей. Кроме того, ему удалось получить сваривание металлов в электрической дуге.

- 1810 г. Сэр Гемфри Дэви провёл экспериментальную демонстрацию горения дуги

- 1853 г. Пишон попытался построить электротермическую печь

- 1878-79 г. Сэр Вильгельм Сименс получил патент на электрическую печь дугового типа

- 1899 г. Первая дуговая сталеплавильная печь прямого действия, построенная Эру.

Хотя ДСП применялись во время второй мировой войны для получения сплавов стали, широкое распространение получила только после её окончания.

Процесс выплавки

Переливание металла в промежуточный ковшПлавка в ДСП, после осмотра печи и ремонта пострадавших участков футеровки (заправка), начинается с завалки шихты. В современные печи шихту загружают сверху при помощи загрузочной бадьи (корзины). Для предохранения подины от ударов крупными кусками шихты на дно бадьи загружают мелкий лом. Для раннего шлакообразования в завалку вводят известь 2-3 % от массы металлической шихты. После окончания завалки в печь опускают электроды, включают высоковольтный выключатель и начинают период плавления. На данном этапе возможна поломка электродов (при плохой проводимости между электродом и шихтой исчезает электрическая дуга и электрод упирается в непроводящий кусок шихты). Регулирование отдаваемой мощности осуществляется изменением положения электродов (длины электрической дуги) либо напряжения на электродах. После периода расплавления в печи образуется слой металла и шлака. Шлак скачивают через шлаковую летку (рабочее окно), постоянно присаживая шлакообразующие, в течение всего периода плавления, с целью удаления фосфора из расплава. Шлак вспенивают углеродсодержащими материалами для закрытия дуг, для лучшей его скачиваемости и уменьшения угара металла.

Выпуск готовой стали и шлака в стальковш осуществляется через сталевыпускное отверстие и жёлоб путём наклона рабочего пространства (или, если печь оборудована вместо жёлоба донным выпуском, то через него). Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки (замер температуры металла и отбор пробы химического состава металла). Также рабочее окно может использоваться для подачи шлакообразующих и легирующих материалов (на малых печах). На современных сверхмощных печах подача шлакообразующих во время плавки осуществляется через специальное отверстие в своде конвейерной подачей. Углеродистые материалы для вспенивания шлака подаются в печь либо порционно через свод, либо вводятся инжекционными горелками струёй сжатого воздуха. Перед выпуском и во время выпуска в стальковш добавляются легирующие и раскислители, а при отсекании печного шлака ещё и шлакообразующие материалы.

Преимущества ДСП

Использование электрической энергии (электрического тока), возможность расплавить шихту (металлолом) практически любого состава, точное регулирование температуры металла и его химического состава подтолкнуло промышленность к использованию ДСП в ходе второй мировой войны для производства легированной стали, качественного литья и, как следствие, деталей оружия и боеприпасов. Сегодня дуговые сталеплавильные печи производят различные сорта сталей и чугунов, а также могут являться источником сырья (полупродукта) для АКП и МНЛЗ.

Недостатки

Высокий местный перегрев под электродами; трудность перемешивания и усреднения химического состава стали; значительное количество продуктов горения и шума во время работы.

См. также

Литература

- Свенчанский А. Д., Смелянский М. Я. Электрические промышленные печи. — М.: 1970.

- Лебедев И. А.,. Электрическая печь // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Линчевский Б. В., Соболевский А. Л., Кальменев А. А. Металлургия чёрных металлов. — М.: 1986.

- Сапко А.И. Исполнительные механизмы регуляторов мощности дуговых электропечей. М., Энергия, 1969. – 128 с.

wikiredia.ru

2.2. Конструкция электродуговой сталеплавильной печи

2.2.1. Общее устройство дуговой печи

Дуговая сталеплавильная печь благодаря своим преимуществам предназначена, в основном, для производства легированных высококачественных сталей — коррозионностойких, инструментальных, конструкционных, электротехнических, жаропрочных и др., а такжеразличных сплавов.

Печь ДСП состоит из металлического корпуса в виде кожуха, как правило, цилиндрической формы со сферическим днищем (рис. 2.8, 2.9, 2.10). Изнутри кожух футерован высокоогнеупорными материалами. Плавильное пространство печи сверху перекрывается съемным сводом, огнеупорная кладка которого выполнена в специальном сводовом кольце. В стенах печи имеются одно или два рабочих окна и одно выпускное отверстие с желобом для слива металла и шлака в ковш. Рабочие окна служат для загрузки шлакообразующих, руды, ферросплавов и для ряда технологических операций спуска шлака, взятия проб металла и шлака.

Дуговая печь опирается на два опорных сегмента — люльки, с помощью которых печь может наклоняться в сторону рабочего окна или выпускного отверстия. Наклон печи осуществляется при помощи механизма наклона с электрическим или гидравлически приводом.

Для загрузки шихты в печь свод обычно поднимают к полупорталу и вместе с электродами отворачивают в сторону сливного желоба. Шихта в плавильное пространство опускается с помощью специальной корзины с открывающимся дном. В эти корзины (бадьи) вся шихта укладывается в определенном порядке на шихтовом участке цеха.

К моменту завалки загруженная корзина

подается к печи с помощью мостового

крана, и после отвода от печи свода

корзина опускается в плавильное

пространство. Замок, закрывающий днище

корзины, выдергивается, и корзина с

помощью крана вы-водится из печи. При

этом, благодаря раскрытию дна корзины,

вся содержащаяся в ней шихта остается

на подине печи.

моменту завалки загруженная корзина

подается к печи с помощью мостового

крана, и после отвода от печи свода

корзина опускается в плавильное

пространство. Замок, закрывающий днище

корзины, выдергивается, и корзина с

помощью крана вы-водится из печи. При

этом, благодаря раскрытию дна корзины,

вся содержащаяся в ней шихта остается

на подине печи.

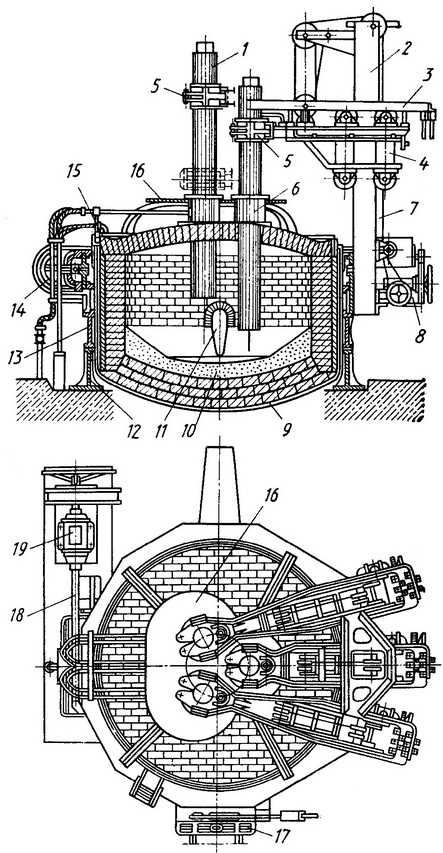

Рис. 2.8. Схема рабочего пространства дуговой электропечи:

1 — куполообразный свод; 2 — стенки; 3 — желоб;

4 — сталевыпускное отверстие; 5 — электрическая дуга; 6 — сферический под; 7 — рабочее окно; 8 — заслонка; 9 — электроды

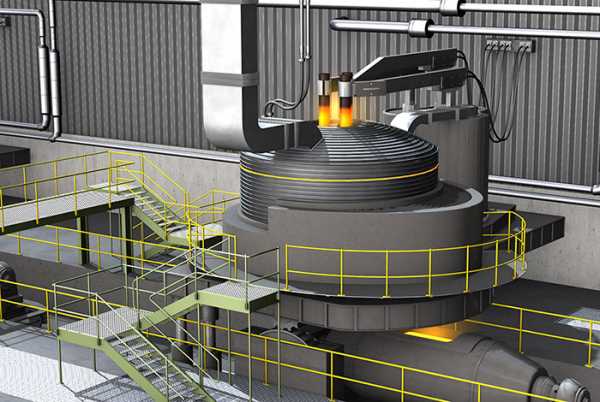

Рис. 2.9. Дуговая сталеплавильная

печь (общий вид)

1 — электрод;

2 — головка электрододержателя;

3 — свод;

4 — подвеска свода;

5 — сводовое кольцо;

6 — цилиндрический кожух;

7 — рабочая площадка;

8 — механизм наклона печи;

9 — желоб для слива стали

Рис. 2.10 Дуговая электрическая печь

1 — электрод; 2 — стойка; 3 — электрошины, 4 — каретка; 5 — электрододержатели; 6 — холодильник; 7 — стальной трос; 8 — механизм передвижения электрода; 9 — стальной кожух печи; 10 — футеровка; 11 — выпускное отверстие; 12 — опора; 13 — сектор наклона печи; 14 — механизм наклона печи; 15 — свод; 16 — рабочая площадка;17 — загрузочное окно; 18 — шпиндель механизма наклона печи; 19 — электродвигатель механизма наклона печи.

Источником тепла в дуговой печи является электрическая дуга, возникающая между электродами и жидким металлом или шихтой при приложении к электродам электрического тока необходимой силы. Дуга представляет собой поток электронов, ионизированных газов и паров металла и шлака. Температура электрической дуги превышает 3000 °С. Дуга, как известно, может возникать при постоянном и переменном токе.

Дуговые печи работают на переменном токе. При горении дуги между электродом и металлической шихтой в первый период плавки, когда катодом является электрод, дуга горит, так как пространство между электродом и шихтой ионизируется за счет испускания электронов с нагретого конца электрода. При перемене полярности, когда катодом становится шихта — металл, дуга гаснет, так как в начале плавки металл еще не нагрет и его температура недостаточна для эмиссии электронов. При последующей перемене полярности дуга вновь возникает, поэтому в начальный период плавки дуга горит прерывисто, неспокойно. После расплавления шихты, когда ванна покрывается ровным слоем шлака, дуга стабилизируется и горит ровно.

studfiles.net

Дуговые сталеплавильные печи

2.1. Классификация и Принцип действия дсп

Основное назначение дуговой сталеплавильной печи (ДСП) – производство стали из металлолома (скрапа). В отличие от мартеновских печей и конверторов, работающих на природном топливе, в ДСП происходит выделение энергии за счёт горения электрической дуги между электродом и переплавляемым металлом. Такой способ нагрева позволяет достигнуть более высокой концентрации энергии по сравнению с традиционным топливом.

Процесс производства электростали весьма энергоёмок. Расход электроэнергии составляет (500-1000) кВт.ч/т. В связи с тем, что электроэнергия, как правило, дороже, чем эквивалентное количество природного топлива, себестоимость электростали получается выше, чем себестоимость мартеновской стали. Однако плавка в дуговой печи позволяет получать высококачественную легированную сталь, а так же перегретую сталь для фасонного литья, что не возможно при мартеновском производстве. В последнее время, по мере уменьшения стоимости электроэнергии и увеличения мощности ДСП, происходит снижение разницы в стоимости передела металла в дуговой и мартеновской печах. Сейчас в мощных дуговых сталеплавильных печах получают и низколегированные стали, в этом случае ДСП лучше приспосабливается к характеру скрапа.

В России дуговые сталеплавильные печи изготовляют с номинальной ёмкостью от 0,5 до 200 тонн.

Растущий спрос на специальные виды сталей и развитие мини-миллов (небольших прокатных заводов, имеющих в составе электропечи) упрочил позиции этого способа производства стали. Развитие основных процессов производства стали с середины XX века представлено на диаграмме рис. 2.1.

Доля мартеновского производства по итогам 2008 года в мире составляла 2,2%. Мартеновское производство сосредоточено в основном в странах СНГ (23,4% от общего производства стали по итогам 2008 года). В связи с закрытием избыточных и малоэффективных производств на фоне мирового финансового кризиса доля мартеновского производства по итогам 2009 года значительно сократилась. Так, на российских предприятиях о закрытии мартеновских цехов объявили Череповецкий МК (Северсталь) и Нижнетагильский МК (Евраз). Таким образом, по итогам 2010 года доля мартеновского производства составляла уже 14,3% в странах СНГ и 1,3% — в мире.

Соотношение между конвертерным и электросталеплавильным процессами в общем объеме производства стали в ближайшей перспективе сохранится: с одной стороны растет количество предприятий неполного цикла (мини-миллы) с использованием электрометаллургии, с другой стороны – ведущий мировой производитель стали Китай наращивает производство именно конвертерной стали (доля кислородно-конвертерной стали в КНР по итогам 2010 года составляет 90,2%).

Рис. 2.1 Развитие основных процессов производства стали с середины XX

Основные технические данные отечественных печей приведены в таблицах 1.1 и 1.2..

Таблица 1.1 — Технические данные отечественных дуговых электропечей для фасонного литья

Данные печи | Тип печи | ||||

ДСП-0,5 | ДСП-1,5 | ДСП-3,0 | ДСП-6 | ДЧМ-10 | |

Номинальная ёмкость, т Диаметр кожуха, мм Мощность трансформатора, кВ.А Вторичные напряжения, В Максимальный ток, А Диаметр графитированного электрода, мм Диаметр распада электродов, мм Диаметр ванны на уровне откосов, мм Глубина ванны от порога, мм Масса металлоконструкций, т Удельный расчетный расход электроэнергии на расплавление, кВт.ч/т | 0,5 1700 630 216—106 1680 150 500 1000 215 5,2 700 | 1,5 2400 1250 225—110 3200 150 520 1500 360 11,3 550 | 3,0 2950 2000 243—124 4800 200 700 1800 400 28,8 525 | 6,0 3020 5000 291—130 8220 300 900 2270 330 45,0 500 | 10,0 3200 2250 125—105 10 400 350 900 2350 560 23,6 105 |

Таблица 1.2 — Технические данные отечественных дуговых электропечей для слитковой стали

Данные печи | Тип печи | ||||

ДСП-12 | ДСП-25 | ДСП-50 | ДСП-100НЗА | ДСП-200И2 | |

Номинальная ёмкость, т Диаметр кожуха, мм Номинальная мощность трансформатора, кВ.А Первичное напряжение, кВ Пределы вторичного напряжения, В Максимальный ток печи, кА Диаметр графитированного электрода, мм Диаметр распада электродов, мм Ход электрода, мм Максимальная скорость перемещения электрода, м/мин Диаметр ванны на уровне откосов, мм Глубина ванны от порога, мм Высота от порога до пят свода, мм Масса металлоконструкций, т Удельный расчетный расход электроэнергии на расплавление твердой закалки, кВт.ч/т | 12 4260 9000 6 или 10 318-115 16,5 350 1000 2250 5 2740 555 1365 90 470 | 25 4700 15 000 6 или 10 390-130 23,5 400 1250 2500 3,5 3540 775 1500 168 460 | 50 5800 25 000 35 417-131 34,6 500 1600 3500 3,5 4560 890 1950 276 440 | 100 6900 50 000 38,5 573-200 63,6 610 1600 3600 4,5 5600 1100 2070 460 405 | 200 8500 125 000 110 950-300 87,0 610 1600+100 4500 5,0 7330 1480 2720 850 400 |

studfiles.net

Дуговая сталеплавильная печь: особенности и способы плавления

Производство стали захватывающий и весьма интересный процесс. Чтобы металл в итоге оказался крепким и твердым, его необходимо поддавать нескольким процессам, которые применяются при создании данного материала. Дуговая сталеплавильная печь является одной из большого количества и разнообразия оборудования, которое применяется в данном производстве. Немало интересных фактов относится к данному аппарату, который захватывает своими характеристиками.

Основные компоненты и процесс действия сталеплавильной печи

Главной и немаловажной характеристикой дуговых сталеплавильных печей является ее емкость. Существует несколько вариантов данной характеристики. Производство конструкция начинается со 100 килограммов и заканчивается 400 тоннами. Такое разнообразие размеров и вместительности позволяет использовать оборудование в различных помещениях и производственных цехах. (См. также: Мартеновская печь)

В большинстве случаев, выбранная печь должна обеспечить определенное заранее количество изготовленного конечного продукта. Температура в таких печах достигает 1 800 градусов по шкале Цельсия.

Составными элементами оборудования для плавки металла являются:

- Рабочая камера.

- Регулятор мощности.

- Механизмы для совершения операций по устранению отходов и добычи продукта.

- Вспомогательные регуляторы и электроды.

Дуговая печь имеет и степень развития, по сравнению с нынешними объектами. В прошлые времена было решено использовать в механизме регуляторы дуг с электромеханическим приводом. После того, как доказали неэффективность данного приспособления, стали использовать элекрогидравлику. Регулятор мощности предназначен для передвижения привода и используемого электрода.

Устройство дуговой печи важно знать каждому работнику, который имеет доступ к проведению операций и исполнению подобных обязанностей. Немаловажно знать и основные моменты использования данного оборудования. Стоит отметить, что плавильный аппарат работает от электрической сети, ток от которой поступает на трансформатор. В свою очередь данный трансформатор получает электричество от высоковольтной линии. Максимальное напряжение, которое проходит через устройство ограничено 1 200 вольтов. (См. также: Карта сайта 2)

Дуговые печи используются в помещении, которое специально предназначено для плавления металла. Помещение специально обустраивается по всем нормам и правилам техники безопасности при работе с металлом, электричеством и огнем. Обязательным условием является изготовление дополнительного напольного и настенного покрытия из огнеупорного материала. Условия проведения электрических проводов необходимо учитывать при работе в подобных условиях.

Плавильные печи используют различные методы подключения. Эта особенность зависит от времени разработок, необходимости пребывания аппарата во включенном виде и от некоторых других характеристик. В большинстве случаев используется традиционное питание от трехфазной системы. Некоторые более модернизированные и современные аппараты используют постоянный ток. Каждое отдельное оборудование работает при особых условиях, которые описаны в специальном дополнении или эксплуатационной литературе.

Способ плавления метала, работа оборудования

Немаловажным является постоянный контроль за процессом создания метала. В производственном процессе используется особые правила, которых необходимо придерживаться. Они помогают не только получить качественный исходный материал, но и сохранить здоровье и жизнь человека. Важным навыком при работе с данными устройствами является точное изучение правил поведения при работе с аппаратами. Без наличия особых навыков, рабочее место становится недоступным. (См. также: Железные печи для бани)

Принцип работы дуговой печи достаточно прост для понимания простым человеком. Как только рабочий попадает на свое рабочее место, он начинает рабочий день с осмотра состояния оборудования. Он проверяет наличие возможных видимых неисправностей, ищет несанкционированные следы использования, нарушение в системах устройства. После осмотра подается напряжение и осуществляется запуск устройства. По слуху можно определить состояние аппарата и иногда посторонние шумы свидетельствуют о неисправности оборудования. В таких случаях оно отключается и сообщается о возможной поломке старшему смены.

Если аппарат работает исправно, начинается загрузка сырья, которое используется в процессе добычи стали. Сырье подается в верхнюю часть устройства для плавки. Механизм для подачи материала подносит определенное количество сырья к соплу и засыпает его внутрь разогревшейся печи. В процессе плавления необходимо использовать различные дополнительные компоненты, которые обеспечивают исходному материалу дополнительную прочность.

Сталеплавильная печь готова к процессу плавления после того, как сырье попадает внутрь устройства. После успешной загрузки материалов, которые необходимы для создания качественного металла, в печь поступают специальные электроды. Это позволяет запустить ту самую дугу, которая является частью названия самого прибора.

Если работа исполнена некачественно, электрод может сломаться и печь становится непригодной для дальнейшего использования. Потому и важно иметь познания в использовании данного технологичного оборудования. Опыт становится бесценным при постоянной работе.

В процессе плавления из загруженного сырья образуется два вида продукции. Один из них непригоден для современных целей и называется шлаком, который тщательно убирают из металла. А второй, собственно, сам конечный продукт – жидкий металл, который поступает после процесса плавления на особый участок производства. Там он проходит последующие стадии преобразования. Во время процесса плавления постоянно добавляются различные примеси, которые способствуют получению качественного продукта.

В процессе плавления используются:

- Шлакообразующие присадки.

- Известь.

- Легирующие вещества.

- Раскислители.

Чем хороши и плохи дуговые сталеплавильные аппараты

Хотя современные технологии достигли определенного уровня развития, качество выпускаемой продукции оставляет желать лучшего. Невзирая на глобальную модернизацию, которая коснулась и сталеплавильного оборудования, продукция остается с определенным количеством недостатков. Эти недостатки невозможно устранить, так как особой технологии еще не изобрели.

Среди основных недостатков данных аппаратов можно выделить основные. Данные аппараты маломощны, что является плохим показателем для современного производства. Потребление большого количества электричества сильно перегружает сеть. Повышенное выделение газов негативно сказывается на здоровье людей и атмосфере. Шум, который сопровождает данное оборудование, слишком велик.

Но, не смотря на некоторые помехи, которые доставляют неудобства в производстве металла, аппараты имеют и положительные качества, которые важны при создании металла.

Некоторые современные печи могут потреблять меньшее количество электричества. Это позволяет экономить средства предприятия. Подобное оборудование имеет высокий предел износа, что позволяет использовать один аппарат на протяжении долгого периода времени. Существенное повышение производительности позволяет вырабатывать больше исходного материала. В сравнении с некоторыми изделиями для проделывания тех же операций, повышена мощность оборудования. Некоторые модернизации позволяют ускорить процесс выработки металла.

Преимущества дуговых печей позволяют ускорить процесс создания металла в несколько раз. Стоит обратить внимание на то, что современное производство использует различные варианты плавления. Одно предприятие может использовать совершенно другую технологию и устройства для добычи металла. В то же время, другое предприятие производит сырье особым способом, который кардинально отличается. Естественно, отличается и аппаратура, которая используется на таком производстве. Современный рынок позволяет использовать различное оборудование для достижения одной и той же цели.

Недостатки дуговых печей имеют важное значение в первую очередь для здоровья человека. Газы, которые выделяются при процессе плавления, вредны и несут урон человеческому организму. Немалое количество оборудования загрязняет окружающую природу. Перегруженность электрических сетей может снизить качество доставки электричества в жилые помещения граждан города. Это приводит к постоянному сгоранию ламп накаливания, порче оборудования и потере электричества. Постоянные поломки оставляют жителей города без света на некоторый период времени.

Многие люди пытаются самостоятельно сделать что-то своими руками, тем самым снизив затраты, получив в ходе процесса создания положительные эмоции. Иногда, некоторые приборы созданные людьми без особой подготовки приводят к изменению характеристик прибора. Некоторые приборы просто невозможно создать в условиях домашней мастерской. Несомненно, таким устройством является плавильня. Можно создать примитивную печь, но сложный механизм с использованием электричества лучше оставить для создания профессионалам своего дела.

Плавильные печи своими руками можно создать только при наличии опыта в проведении подобных работ. Важно использовать только качественные составные компоненты. Процесс создания весьма опасен, так как существует большой риск получить травму или лишиться жизни.

otopimdom.ru