какие бывают соединения, как произвести крепление

Системы трубопроводов представлены сочетанием труб, которые соединяются между собой при применении различных технологий. Примером можно назвать фланцы, встречающиеся в промышленности. Фланцевые соединения характеризуются достаточно большим количеством различных особенностей, о которых далее поговорим подробнее.

Применяемые стандарты качества

При производстве фланцев должны учитываться стандарты качества. Они исключают вероятность того, что при эксплуатации устройство не будет обладать требующимися эксплуатационными характеристиками. Производители применяют следующие стандарты:

- ГОСТ учитывается производителями, которые налаживают свою деятельность на территории СНГ.

- В Европе учитывается стандарт DIN.

- На территории США, Японии и Австралии применяется стандарт ASME/ANSI.

Стоит учитывать, что на основе рассматриваемой классификации созданы таблицы, позволяющие переводить основные параметры.

Классификация по применяемым материалам

Основная часть конструкции может производится при применении самых различных материалов. Чаще всего они следующие:

- Легированная сталь сегодня получила весьма широкое распространение, так как за счет добавления определенных химических элементов достигаются требуемые эксплуатационные характеристики.

- Сталь углеродистая применяется на протяжении длительного периода. Она характеризуется повышенной прочностью, но при этом воздействие воды может привести к появлению коррозии.

- Ковкий и обычный чугун применяются при производстве различных соединительных элементов. Этот материал может выдерживать воздействие повышенной влажности и различных химических веществ.

- Полипропилен при применении особой технологии производства также обладает качествами, которые позволяют его применять для получения фланца.

Довольно важным моментом назовем то, что фланцы из полипропилена появились в продаже относительно недавно. Они подходят для создания трубопровода, который имеет небольшой диаметр и давление относительно невысокое. Для ответственных систем требуется устройство, изготавливаемое из стали или других более прочных сплавов.

Они подходят для создания трубопровода, который имеет небольшой диаметр и давление относительно невысокое. Для ответственных систем требуется устройство, изготавливаемое из стали или других более прочных сплавов.

Классификация по конструктивным признакам

В продаже встречаются самые различные варианты исполнения фланцев. Производители из стран СНГ при классификации применяют ГОСТ, согласно которому выделяют следующие фланцы:

- Воротниковые.

- Аппаратные и для сосудов.

- Плоские варианты исполнения.

- Фланцы на резьбовое соединение.

- Заглушки кольцевого типа.

В большинстве случаев форма корпуса круглая, но есть и квадратные варианты исполнения. Крепления двух половинок проводится при применении различных крепежных элементов. Ограничение по давлению в системе составляет 4 Мпа, но есть варианты исполнения, рассчитанные на большую нагрузку.

Фланец состоит из нескольких основных элементов. Классическая конструкция представлена:

- Корпусом, который состоит из двух элементов.

- Для соединения применяются болты, гайки, шпильки и другие соединительные элементы.

- Степень изоляции повышается за счет применения специальной прокладки, которая размещается между двумя элементами корпуса.

В зависимости от особенностей конкретной модели фланца соединение может проводится различным количеством соединительных элементов. С увеличением количества отверстий повышается и прочность соединения, так как нагрузка распределяется равномерно.

-

Болты с шестигранными головками и наиболее подходящими гайками. Подобный тип соединения подходит для системы, в которой среда подается под давлением до 2,5 МПа. Рабочая среда может иметь температуру до 3000 градусов Цельсия.

- Шпильки с шестигранными головкам и шайбами. Этот соединительный элемент подходит для системы с давлением до 4 МПа. При этом температура среды может быть не более 3000 градусов Цельсия. Преимуществом подобного варианта исполнения назовем равномерность распределения нагрузки.

При изготовлении соединительных элементов применяется сталь с высокой коррозионной стойкостью. При этом уделяется внимание жаропрочности.

Особенности применения и монтажа

Установка фланцевого соединения проводится в случае, когда диаметр трубопровода более 32 мм. Прямоугольные варианты исполнения подходят только для систем, которые транспортируют среду под небольшим давлением. В остальных случаях может применяться фланец только круглой формы. Особенности выполнения монтажных работ следующие:

-

Для начала проводится осмотр состояния трубопровода, к которому подключается фланец. Не рекомендуется проводить работу при наличии серьезных дефектов.

Кроме этого, с поверхности должны быть удалены все вещества: лакокрасочное покрытие, ржавчина, масляные загрязнения и другие.

Кроме этого, с поверхности должны быть удалены все вещества: лакокрасочное покрытие, ржавчина, масляные загрязнения и другие. - Подключение конструкции проводится при применении различных технологий. Довольно часто проводится подсоединение при помощи сварки, так как качественный шов может выдержать воздействие большой нагрузки.

- Проводить работы должен исключительно профессионал, который имеет соответствующую подготовку и оборудование.

- При соединении двух частей корпуса уделяется внимание тому, чтобы болты были равномерно зажаты. Это связано с тем, что при неравномерном распределении нагрузки может появится течь. Для повышения изоляции используется специальная прокладка, изготавливаемая из износостойких материалов.

В большинстве случаев установка фланца проводится при создании трубопровода промышленного предназначения. Это связано с тем, что в ней среда может подаваться под большим давлением.

Для проведения работы требуются определенные инструменты. Классический набор представлен сочетанием:

Классический набор представлен сочетанием:

- Болгарки с кругом для очистки поверхности и проведения отрезных работ.

- Сварочный аппарат электрического типа.

- Перфоратор.

- Специальный набор накидных ключей, которые применяются для затяжки соединительных элементов. Рекомендуется применять динамометрический ключ, основным элементом является измерительная часть, определяющая передаваемую силу.

Кроме основных инструментов потребуются расходные материалы. Примером можно назвать щетки, сверла или специальные коронки. При отсутствии требуемого инструмента провести работу не получится.

Основные параметры

При выборе фланца учитывается достаточно большое количество различных параметров. Основными можно назвать:

-

Ду – показатель условного прохода. Он применяется для определения внутреннего диаметра. Подобный показатель определяет пропускную способность.

На разность внешнего диаметра могут указывать различные буквы.

На разность внешнего диаметра могут указывать различные буквы. - Ряд – межосевое расстояние между отдельными крепежными элементами. Стоит учитывать также диаметральный размер. С увеличением показателя соединение становится более прочным и надежным.

- Условное давление – это допустимое давление в системе, при которой система может работать без протечек и разрыва. Стоит учитывать, что показатель номинального давления может зависеть от типа применяемого материала при изготовлении корпуса.

Многие из них указываются при проведении маркировки. При выборе уделяется внимание условному проходу и номинальному давлению.

Особенности герметизации

Как ранее было отмечено, повысить степень герметизации соединения можно при применении специальной прокладки. При ее изготовлении могут применяться следующие материалы:

- Теплоустойчивая резина.

-

Маслостойкая резина, которая также может выдерживать воздействие других продуктов нефтеперерабатывающей промышленности.

- Резина, характеризующаяся высокой устойчивостью к воздействию щелочи и кислоты.

- Асбестокартон сегодня также получил весьма широкое распространение.

- Фторопласт сегодня применяется при производстве самых различных уплотнительных элементов. Материал характеризуется высокой механической устойчивостью.

Установка прокладки должна проводится исключительно с соблюдением основных рекомендаций, так как допущенные ошибки могут привести к повреждению материала.

В заключение отметим, что фланцы должны время от времени обслуживаться. Как правило, проводится периодическая проверка степени затяжки основных крепежных элементов.

Фланцевый крепеж: болты, гайки, шпильки. Особенности подбора и требуемые параметры

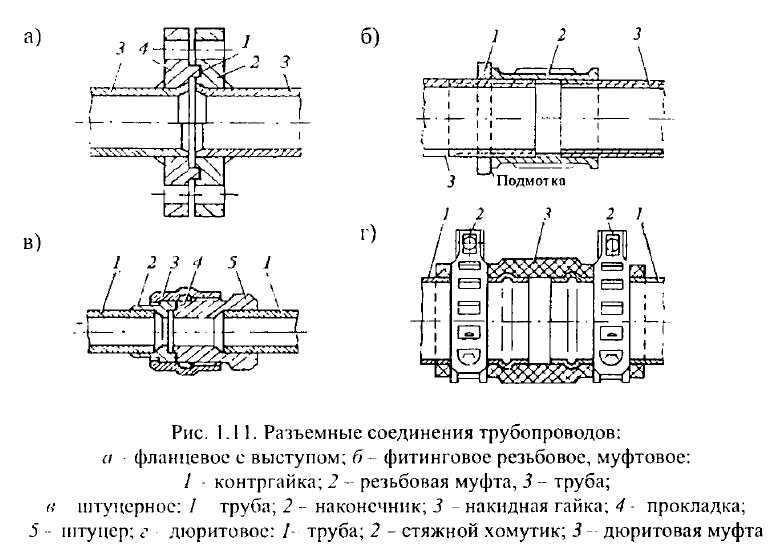

Фланцы входят в число разъемных соединений, получивших в промышленности наибольшее распространение. С их помощью соединяются составные части уже находящихся в эксплуатации технологических агрегатов и вновь создаваемых конструкций.

Что означает термин «крепеж»

На территории нашей страны действует ГОСТ 27017-86, устанавливающий терминологию, касающуюся сферы метизов. Определение понятия «крепежное изделие» в нем сформулировано кратко и однозначно – это детали, служащие для формирования соединения. К ним принято относить большинство элементов соответствующего функционала, выпускаемых металлургической отраслью, начиная с разнообразных винтов и традиционных имеющих шестигранную головку болтов, включая шурупы и шпильки, и заканчивая гайками различной формы.

А сам фланец – это крепежное изделие, по форме представляющее собой стальной диск, в центре которого имеется отверстие для транспортировки рабочей среды. По всему его периметру расположены с определенным шагом отверстия под болты/винты.

По всему его периметру расположены с определенным шагом отверстия под болты/винты.

На рынке стройматериалов присутствует много разновидностей соединительных деталей, посредством которых осуществляется монтаж фланцев. Поэтому подходить к их выбору нужно со всей тщательностью.

Основные факторы

Правильный подбор стержневого крепежа для создания надежного фланцевого соединения предполагает учет следующих факторов:

-

давление, под воздействием которого будет передвигаться рабочая субстанция;

-

температура перемещаемой рабочей среды;

-

особенности движущегося по трубопроводу вещества, включая его химические свойства;

-

условия работы: на открытом воздухе, во влажном либо сухом помещении, вид нагрузок и т.д.

При этом нужно также принимать во внимание следующие рекомендации экспертов:

-

когда сопряжение будет работать под условным давлением (Ду), не превышающем 25,0 кгс/см.

кв., допускается использование как шпильки с резьбой, так и болта. Если Ду

>25,0 кгс/см. кв., применять болты нельзя;

кв., допускается использование как шпильки с резьбой, так и болта. Если Ду

>25,0 кгс/см. кв., применять болты нельзя;

-

при формировании крепежной пары, включающей резьбовую шпильку совместно с гайкой, показатель твердости первого метиза должен превышать не меньше, чем хотя бы на 20 единиц величину данной характеристик второго изделия.

В таблице представлены размеры болтов для формирования фланцевых соединений, работающих под воздействием различных давлений.

|

Диаметр (условный) фланца, мм |

Давление (условное), воздействующее на фланец, кгс/см. кв. (Ду) | ||||

|

25,0 |

16,0 |

10,0 |

6,0 |

1,0;1,5 | |

|

1200 |

———— |

M48×160 |

M36×160 |

M30×110 |

M27×90 |

|

1000 |

M52×90 |

M42×150 |

M30×130 |

M27×100 | |

|

900 |

M48×180 |

M36×140 |

M30×120 | ||

|

800 |

M42×170 | ||||

|

700 |

M42×160 |

M27×110 |

M24×90 |

M24×80 | |

|

600 |

M36×150 | ||||

|

500 |

M36×140 |

M30×130 |

M24×90 |

M20×80 |

M20×75 |

|

450 |

M30×130 |

M27×120 | |||

|

400 |

M27×110 | ||||

|

350 |

M30×120 |

M24×100 |

M20×80 |

M20×75 |

M20×70 |

|

300 |

M27×110 |

M24×90 | |||

|

250 |

M27×100 |

M20×75 |

M16×70 |

M16×65 | |

|

225 |

M20×80 |

M16×65 |

M16×60 | ||

|

200 |

M24×100 | ||||

|

175 |

M24×90 | ||||

|

150 |

M20×70 |

M16×60 |

M16×55 | ||

|

125 |

M16×70 | ||||

|

100 |

M20×80 |

M16×70 |

M16×65 |

M16×55 |

M16×50 |

|

80 |

M16×70 |

M16×65 |

M16×60 | ||

|

65 |

M12×50 |

M12×45 | |||

|

50 |

M16×55 | ||||

|

40 |

M15×65 |

M16×60 | |||

|

32 |

M16×60 | ||||

|

25 |

M12×55 |

M12×50 |

M10×45 |

M10×40 | |

|

20 | |||||

|

15 |

M12×50 |

M12×45 |

M12×45 |

M10×35 | |

|

10 |

M12×40 | ||||

Следующий важный фактор выбора метиза – предполагаемая температура работы фланцевого соединения. В таком случае критичной характеристикой крепежных элементов является материал их изготовления. Нормы ГОСТа 20700-75 подразделяют в данном аспекте металл на три категории:

В таком случае критичной характеристикой крепежных элементов является материал их изготовления. Нормы ГОСТа 20700-75 подразделяют в данном аспекте металл на три категории:

-

стали углеродистые, соответствующие техническим требованиям к метизам общего назначения, выполненным с точностью, соответствующей нормам класса «B», диаметр резьбы которых не превышает 48 миллиметров, с расчетной рабочей температурой металлического крепежного элемента до 200°С – это категория №1;

-

стали углеродистые, на основе которых производятся стержневые метизы и гайки с показателем точности, соответствующим классу «A», с резьбовым диаметром d<48 мм при расчетной рабочей температуре металлического сплава Т≤300°С – это вторая категория;

-

в третью категорию входят качественные стали среднеуглеродистые улучшенного состояния, используемые для производства стержневого крепежа, а также гаек любой конфигурации всех допустимых размеров, установленных действующими ГОСТами, с расчетной рабочей температурой сплава метиза Т≤400°С при условии, что температура технологического процесса отпуска металла, по крайней мере, на 100 градусов выше.

Соответствующие указанным критериям марки стали и их рабочие характеристики приведены в таблице.

|

Сталь марки |

Предельные значения параметров | |||

|

Гайки |

Стрежневой крепеж, хомуты, а также пробки | |||

|

Условное давление (Ду), МПа |

Температура среды, градусы Цельсия, до |

Условное давление (Ду), МПа |

Температура среды, градусы Цельсия, до | |

|

10X11h32TЗMP |

Ограничения не установлены |

650,0 |

Ограничения не установлены |

650,0 |

|

Xh45BT | ||||

|

31X19H9MBБT |

625,0 |

625,0 | ||

|

08X16h23M2Б | ||||

|

20X1M1Ф1БP |

580,0 |

580,0 | ||

|

20X1M1Ф1TP | ||||

|

18X12BMБФР |

560,0 |

560,0 | ||

|

18X11MHФБ | ||||

|

20X12BHМФ | ||||

|

15X11MФ | ||||

|

25X2M1Ф |

565,0 |

535,0 | ||

|

13X11h3B2MФ |

540,0 |

510,0 | ||

|

25X1MФ | ||||

|

20X13 |

510,0 |

450,0 | ||

|

35XM, 30XMA | ||||

|

40X, 35X |

20, |

450,0 |

20,0 |

425,0 |

|

Ст. |

20,0 |

425,0 |

10,0 |

425,0 |

|

Ст.40, Ст.35, Ст.30 | ||||

|

Ст.25 | ||||

|

Ст.20 |

10,0 |

400,0 |

1,6 |

400,0 |

|

Ст.10 |

2,5 |

350,0 |

————- |

————- |

|

ВСт5сп5 |

————- |

————- |

2,5 |

|

|

BCт5сп2 | ||||

|

BCт4сп5 | ||||

|

BCт4спЗ |

2,5 |

350,0 |

1,6 |

350,0 |

|

BCтЗсп5 | ||||

Очередной критерий выбора крепежа фланцевых соединений – химические свойства транспортируемой рабочей среды. Речь идет, прежде всего, о степени ее негативного воздействия на металл соединительных деталей. Для работы в агрессивной среде следует применять крепеж, изготовленный из нержавеющей стали.

Речь идет, прежде всего, о степени ее негативного воздействия на металл соединительных деталей. Для работы в агрессивной среде следует применять крепеж, изготовленный из нержавеющей стали.

Но здесь есть один момент. Результаты контакта с химически-активными веществами таких сталей разных марок отличаются. Поэтому не любая нержавейка может подойти для определенной рабочей среды. В таблице приведен пример касательно двух популярных на территории нашей страны сплавов. Для сокращения в ней приняты такие обозначения:

-

символ «!» – высокая коррозионная стойкость;

-

символ «?» – возможен вариант повреждения крепежа. Все определяется концентрацией агрессивного компонента в веществе, подлежащем транспортировке через фланцевое соединение;

-

символ «-» – для работы с веществом не подходит.

|

Рабочая среда |

Формула |

Сталь 12х18н10т |

Сталь 08Х18Н10 |

|

Хлорное железо |

FеСl3 |

- |

- |

|

Серная кислота |

Н2SО4 |

- |

- |

|

Соляная кислота |

НСl |

- |

- |

|

Лимонная кислота |

C₆H₈O₇ |

? |

! |

|

Муравьиная кислота |

HCOOH |

? |

? |

|

Перекись водорода |

Н2О2 |

! |

! |

|

Поваренная соль |

NаСl |

? |

? |

|

Азотная кислота |

НNО3 |

! |

? |

|

Бензол |

С₆Н₆ |

! |

! |

|

Гипохлорит кальция |

Сa(СlО)2 |

? |

? |

|

Гидроокись калия |

КОН |

! |

! |

|

Гидрохлорид натрия |

NaОСl |

- |

- |

|

Дихлорид олова |

SnСl2 |

- |

! |

|

Диоксид серы |

SО2 |

! |

! |

Выбор крепежа фланцевых соединений предполагает рассмотрение вариантов исполнения деталей, скрепляющих элементы конструкции. Актуальность такого подхода обусловлена схожестью по внешнему виду и предназначению образцов данной продукции, соответствующих требованиям большинства нормативных документов.

Актуальность такого подхода обусловлена схожестью по внешнему виду и предназначению образцов данной продукции, соответствующих требованиям большинства нормативных документов.

В качестве примера приведем ГОСТ 22042-76, устанавливающий технические характеристики шпилек, посредством которых соединяются конструктивные элементы, имеются монтажные отверстия без резьбы. Его положения допускают производство этих крепежных деталей с отличающимся диаметром гладкого срединного сегмента:

v исполнение 1 требует идентичность номинального резьбового диаметра с этим параметром гладкой части;

v второе исполнение устанавливает требование, чтобы диаметр гладкого участка приблизительно был равен среднему диаметру метрической резьбы.

Правила затягивания

Равномерное затягивание предусматривает закручивание стержневых крепежных элементов в определенной, проверенной многолетней практикой, последовательности.

-

Сначала слегка завинчивается первый, причем любой, болт.

-

Потом нужно тоже с небольшим усилием затянуть болт с противоположной стороны.

-

Далее затягивается (тоже слегка) третья стержневая крепежная деталь в отверстии, находящемся на конце радиуса, проведенного под прямым углом к диаметру, соединяющему первые два болта.

-

Затем такая же операция выполняется с четвертым болтом, установленным диаметрально напротив третьего.

Проще говоря, затяжка стержневого крепежа на фланце с 4-мя отверстиями проводится по схеме «крест-накрест». Такие же начальные манипуляции проделываются с изделием, имеющим 6 монтажных отверстий. Потом затягивается пятый болт, расположенный (см. рисунок) между третьим и вторым. Последний болт, который необходимо завинтить, находится между четвертой и первой крепежной деталью.

Все это – предварительный этап. По его завершению необходимо обеспечить герметичность соединения. С этой целью болты плотно затягиваются в последовательности, описанной выше. При этом важно не разрушить резьбу. Кроме того, нужно создать равномерную затяжку. С этой целью следует использовать специальный инструмент:

По его завершению необходимо обеспечить герметичность соединения. С этой целью болты плотно затягиваются в последовательности, описанной выше. При этом важно не разрушить резьбу. Кроме того, нужно создать равномерную затяжку. С этой целью следует использовать специальный инструмент:

-

натяжной механизм, оснащенный гидроприводом;

-

гайковерт пневматического типа;

-

гидравлический либо обыкновенный динамометрический ручной ключ.

Заключение

На первый взгляд может показаться, что сформировать фланцевое соединение совсем несложно. Но людям, не имеющим опыта, качественно выполнить эту работу, скорей всего, не удастся. Поэтому лучше прибегнуть к услугам профессионалов. Особенно актуально это для случаев, когда объектами установки являются трубопроводы, по которым транспортируются опасные вещества, например, бытовой газ. Такой подход исключит возникновение в будущем неприятностей.

Такой подход исключит возникновение в будущем неприятностей.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Примеры фланцевого монтажа — Hengstler GmbH

Обзор фланцев для

Датчики вращения с зажимным фланцем

Для датчиков вращения с зажимным фланцем предлагаются следующие варианты монтажа:

- с использованием различных фланцевых адаптеров (см. аксессуары)

- сам зажимной фланец

- крепежные нитки спереди

- или с помощью монтажного кронштейна (см. аксессуары).

Корпус энкодера центрируется на зажимном фланце.

Датчики вращения с синхронным фланцем

Датчики вращения с синхронным фланцем имеют два варианта монтажа:

- с использованием синхронного фланца и трех эксцентриковых крепежных элементов (см. аксессуары)

- или с помощью крепежной резьбы спереди.

Энкодер центрируется с помощью центрирующего кольца на фланце.

Энкодеры с квадратным фланцем

Датчики вращения с квадратным фланцем предлагают два варианта монтажа:

- с использованием непрерывной крепежной резьбы для монтажа на передней или задней стене

- или с помощью крепежной скобы.

Энкодер центрируется с помощью центрирующего кольца на фланце.

Датчики вращения с круглым фланцем

Датчики вращения с круглым фланцем имеют два варианта монтажа:

- с помощью крепежной резьбы на лицевой стороне

- или с помощью крепежной скобы.

Энкодер центрируется с помощью центрирующего кольца на фланце.

Датчики вращения с полым валом (RI 58-D/G)

Приспособление варианта F или D (прижимной вал)

- Моментная пружина

- зажимное кольцо с винтом Phillips (с крестообразными канавками) штифт цилиндра

- и

- приводной вал

Установка варианта E (концевой вал)

- пружина

- Кольцо круглого сечения

- штифт цилиндра

- приводной вал с резьбовым отверстием

- Винт размера M4 с пружинной шайбой и

- заглушка

Датчики вращения с полым валом (RI76)

Датчики вращения двигателя с полым валом (E9)

- Поместите монтажную пластину на торцевой щит двигателя (опорную пластину).

- Протолкните центрирующий штифт через вал двигателя и используйте его для центрирования монтажной пластины.

- Плотно привинтите монтажную пластину и снимите центрирующий штифт.

- Поместите энкодер на монтажную пластину, не закрепляя его на месте. Стопорные выступы должны быть вставлены в отверстия в опорной плите. Вставьте дальномер со стороны, противоположной соединительной вилке, между опорной плитой и поворотным энкодером.

- Прижмите кодовый диск к двигателю и одновременно затяните резьбовой штифт на валу энкодера.

- Зафиксируйте корпус энкодера, повернув его по часовой стрелке (байонетное запирание).

Датчики вращения со сплошным валом

Муфта со стороны вала датчиков вращения со сплошным валом фиксируется муфтой.

Муфта компенсирует осевые перемещения и несоосность между энкодером и приводным валом, тем самым предотвращая чрезмерные нагрузки на подшипники вала энкодера.

Приводы ACS880 с фланцевым креплением — Промышленные приводы — неограниченные возможности для вашего бизнеса (Низкое напряжение переменного тока)

Наш ассортимент промышленных приводов с фланцевым креплением включает одиночные приводы ACS880-01, -11 и -31, а также приводы -04F и -04FXT модули. Фланцевый монтаж особенно удобен при наружной установке шкафа и в установках с суровыми условиями окружающей среды, где присутствуют пыль и другие загрязнения. Такие типы установок характерны, например, для горнодобывающей, нефтегазовой, резиновой, текстильной промышленности. При фланцевом монтаже (сквозной монтаж) привод устанавливается с фланца на стенку шкафа таким образом, чтобы радиатор находился снаружи шкафа. Таким образом, поток воздуха через секцию управления приводом и радиатор разделяется. Поскольку внутри шкафа находится только секция управления, внутри шкафа выделяется меньше тепла. При снижении потребности в охлаждающем воздухе можно использовать меньшие вентиляторы или теплообменники.

Кроме этого, с поверхности должны быть удалены все вещества: лакокрасочное покрытие, ржавчина, масляные загрязнения и другие.

Кроме этого, с поверхности должны быть удалены все вещества: лакокрасочное покрытие, ржавчина, масляные загрязнения и другие. На разность внешнего диаметра могут указывать различные буквы.

На разность внешнего диаметра могут указывать различные буквы.

кв., допускается использование как шпильки с резьбой, так и болта. Если Ду

>25,0 кгс/см. кв., применять болты нельзя;

кв., допускается использование как шпильки с резьбой, так и болта. Если Ду

>25,0 кгс/см. кв., применять болты нельзя;

45

45