Нержавеющий крепеж – сталь А2, А2-70, А4, А4-80. Болты, гайки, шайбы, винты, шпильки нержавеющие

Главная / Нержавеющий крепеж. А2, А2-70, А4, А4-80.

Шпильки метровые резьбовые ДИН 975. А2, А4.

Крепеж из нержавеющей стали

Компания «Болт и Гайка», ведущий поставщик и производитель метизной продукции, информирует своих клиентов о расширении ассортимента представленного крепежа. «Болт и Гайка» предлагает приобрести нержавеющий крепеж – гайки, шайбы, болты и шпильки из нержавеющей стали. Мы готовы предложить на выбор изделия из стали А2 или А4. Теперь у наших клиентов появилась возможность приобрести весь ассортимент крепежа в компании «Болт и Гайка».

Сталь марки А2 – аустенитный сплав, в котором содержание углерода очень низко. Эта сталь пользуется наибольшим спросом благодаря универсальности использования и кислотостойкости. Еще одно преимущество этого сплава – способность выдерживать температуры до +900 градусов

Российским аналогом этой нержавеющей стали является сталь 08Х18Н10. Как правило, эту марку стали применяют для деталей, которые работают в азотной кислоте при высоких температурах.

Российским аналогом этой нержавеющей стали является сталь 08Х18Н10. Как правило, эту марку стали применяют для деталей, которые работают в азотной кислоте при высоких температурах.Сталь марки А4 – улучшенная версия стали А2. Благодаря молибдену, добавленному в состав сплава, эта сталь отличается жаропрочностью и повышенной устойчивостью к коррозии и высоким температурам. Российским аналогом нержавеющей стали А4 является сталь 08Х17Н13М2. Область применения изделий из нержавеющей стали марки А4 очень широка – от крепления оборудования, работающего в агрессивной среде (например, морская вода) до химической промышленности.

Главное преимущество нержавеющего крепежа даже перед оцинкованным – устойчивость к коррозии и долговечность. Благодаря содержанию хрома (не менее 12%) нержавеющие стали так хорошо противостоят коррозии. При контакте хромсодержащего сплава с агрессивной средой на его поверхности образуется слой нерастворимых окислов – он защищает деталь от вредного воздействия.

Нержавеющие стали можно разделить на три основных вида:

— Коррозионностойкие – как ясно из названия, эти стали обладают повышенной стойкостью против всех видов коррозии – от атмосферной до солевой.

— Жаростойкие стали способны работать в газовых средах при температуре свыше 550 градусов по Цельсию.

— Жаропрочные стали в состоянии работать под напряжением при очень высоких температурах в течение определенного времени.

Компания «Болт и Гайка» предлагает со склада в Москве нержавеющий крепеж по привлекательным ценам. Кроме того, напоминаем наших клиентам о возможности воспользоваться бесплатной доставкой, которая осуществляется на объекты, расположенные в радиусе 50 км от нашего офиса (метро Шипиловская).

Расшифровка обозначений компонентов нержавеющей стали:

- М — молибден

- А — азот

- Д — медь

- Н — никель

- Ю — алюминий

- Б — ниобий

- Т — титан

- Р — бор

- Е- селен

- X — хром

- Ф — ванадий

Наше производство. Альянс компаний Болт и Гайка.

Удачи Вам товарищи!

- Шпильки метровые резьбовые ДИН 975. А2, А4.

Нержавеющий крепеж. Сравнение марок А2 и А4.

Нержавеющая сталь (в просторечье «нержавейка) – легированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах, обладающая термостойкими свойствами.

Общий для любой стали состав – сочетание железа и углерода. Нержавеющая сталь должна содержать не менее 10,5% хрома для образования защитной пленки оксида хрома, которая предотвращает дальнейшую поверхностную коррозию и препятствует ее распространению во внутреннюю структуру металла. В зависимости от марки нержавеющей стали, количество хрома может доходить до 24%. Так же, в состав могут быть включены дополнительные легирующие компоненты: молибден, никель, титан, алюминий, медь, азот, фосфор или селен.

Нержавеющие стали могут быть классифицированы по их кристаллической структуре на четыре основных типа: аустенитная, ферритная, мартенситная и дуплексная. Аустенитные нержавеющие стали имеют аустенит в качестве своей первичной кристаллической структуры (гранецентрированная кубическая). Эта кристаллическая структура аустенита достигается достаточным добавлением аустенитных стабилизирующих элементов никеля, марганца и азота. Аустенитные стали не увеличивают твердость при тепловой обработке и не обладают магнитными свойствами.

Марки А2 и А4 — это нержавеющие аустенитные стали, которые отличаются высокой степенью стойкости к коррозии и практически не обладают магнитными свойствами. Обе марки хорошо поддаются свариванию, термической и механической обработке. Именно из них производят нержавеющий крепеж.

Сталь А2 (ближайшие аналоги AISI 304, ГОСТ 08Х18Н10) — слабо магнитная, коррозионностойкая и нетоксичная сталь, не калится. Легко сваривается, при этом отсутствует хрупкость. Начинает магнититься после обработки. Из стали А2 изготавливают крепеж для крепления вентилируемых фасадов, витражей из алюминия, ограждений, насосов и используют судостроении. Диапазон температур от минус 200 С до 425 С.

Сталь А4 (ближайшие аналоги AISI 316, ГОСТ 10Х17Н13М2) содержит на 2 — 3% молибдена больше, чем сталь А2. За счет этого сталь А4 лучше сопротивляется влиянию коррозии и кислот. Данная сталь 100% немагнитная. Чаще всего используется в судостроительной отрасли, а также в приборах, которые перестают правильно работать с магнитным крепежом. Является кислотостойкой, не боится морской соли и хлорки. Диапазон температур от минус 600С до 4500С.

Является кислотостойкой, не боится морской соли и хлорки. Диапазон температур от минус 600С до 4500С.

| Группа | Марка стали | Диаметр, мм | Класс прочности | Прочность на разрыв, Н/мм2 | Предельная текучесть, Н/мм2 | Удлинение при разрыве, мм |

|---|---|---|---|---|---|---|

| Аустенитная | А2, А4 | до М39 включительно | 50 | 500 | 210 | 0,6d |

| Аустенитная | А2, А4 | до М24 включительно | 70 | 700 | 450 | 0.4d |

| Аустенитная | А2, А4 | до М24 включительно | 80 | 800 | 600 | 0.3d |

| Марка | Хром | Никель | Молибден | Медь | Фосфор | Селен |

|---|---|---|---|---|---|---|

| А1 | от 16% до 19% | от 5% до 10% | 0,7% | от 1,75% до 2,25% | 0,2% | от 0,15 до 0,35% |

| А2 | от 15% до 20% | от 8% до 19% | — | 4% | 0,05% | 0,03% |

| А3 | от 17% до 19% | от 9% до 12% | — | 1% | 0,045% | 0,03% |

| А4 | от 16% до 18,5% | от 10,5% до 14% | от 2% до 3% | 1% | 0,045% | 0,03% |

| А5 | от 16% до 18,5 | от 10,5% до 14% | от 2% до 3% | 1% | 0,045% | 0,03% |

| DIN | ГОСТ | AISI | EN |

|---|---|---|---|

| А2 | 12X18H9 | 304 | 1. 4301 4301 |

| А3 | 08X18h20T | 321 | 1.4541 |

| А4 | 08X17h24M2 | 316 | 1.4401 |

| А5 | 08X17h23M2T | 316Ti | 1.4571 |

Выбор материала крепежа и классы болтов

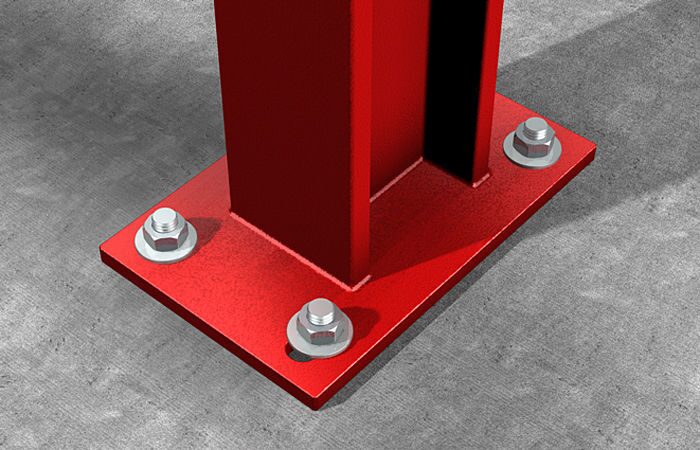

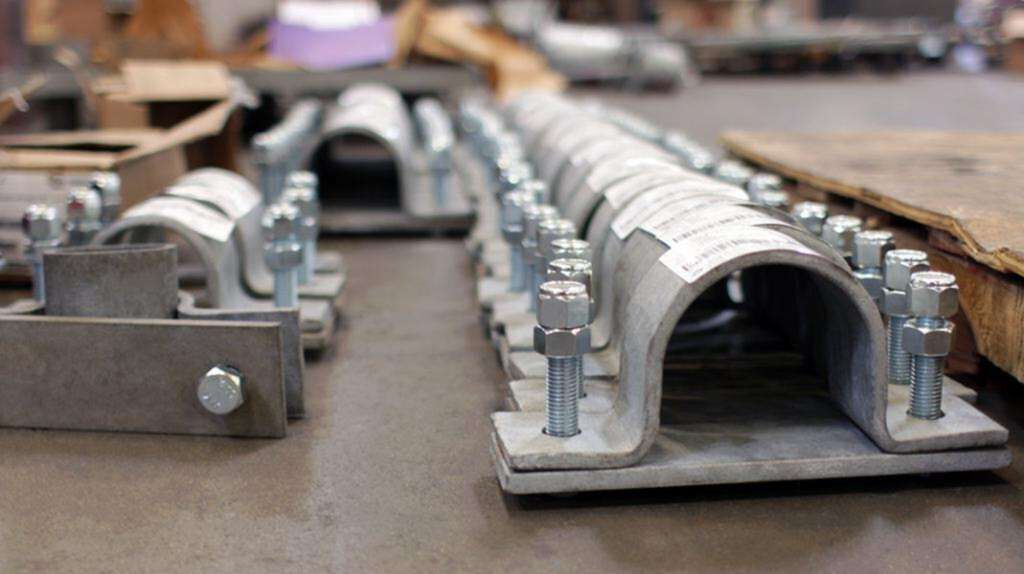

Крепежи бывают самых разных спецификаций, но планируете ли вы использовать болт, винт, заклепку, штифт, зажим или какой-либо тип самозажимного оборудования, выбирая материал, подходящий для предполагаемое применение является важной проблемой. Например, выбор крепежа из стали, а не из алюминия, может сильно повлиять на качество и долговечность соединения, которое он образует. Аналогичным образом на эффективность материала могут влиять многочисленные факторы, такие как условия окружающей среды, наличие коррозионно-активных элементов, требования к физической нагрузке и общая стабильность конструкции.

Типы застежекИзображение предоставлено Shutterstock/APPOLLOMAN

Большинство промышленных крепежных изделий изготавливаются из алюминия, латуни, некоторых синтетических неметаллов, а также различных марок стали и нержавеющей стали. Кроме того, такие металлы, как титан, также ценны для строительного крепежа, хотя они имеют очень специфическое применение в узком диапазоне областей. Как правило, крепежные материалы оцениваются по их механическим свойствам, возможности обработки после изготовления, экономической эффективности и ряду других вторичных критериев. Вы также можете заказать их изготовление на заказ в соответствии с вашими потребностями.

Кроме того, такие металлы, как титан, также ценны для строительного крепежа, хотя они имеют очень специфическое применение в узком диапазоне областей. Как правило, крепежные материалы оцениваются по их механическим свойствам, возможности обработки после изготовления, экономической эффективности и ряду других вторичных критериев. Вы также можете заказать их изготовление на заказ в соответствии с вашими потребностями.

Стальные крепежи

Сталь является наиболее часто используемым материалом в производстве крепежных изделий, на ее долю приходится почти 90 процентов всех ежегодно производимых крепежных изделий. Популярность этого металла связана с его высокой степенью пластичности в сочетании с прочностью на растяжение и долговечностью. По сравнению с другим металлом сталь также относительно недорога в производстве. Он часто обрабатывается цинкованием или хромированием, но также может быть сформирован без какой-либо обработки поверхности.

Болт из углеродистой сталикласса

Углеродистая сталь Марки 2, 5 и 8, как правило, являются стандартом для винтов и болтов на основе углеродистой стали, а легированная углеродистая сталь представляет собой более совершенную вариацию этих металлов. Их механическая прочность колеблется от примерно 50 тысяч фунтов на квадратный дюйм (килофунтов на квадратный дюйм) до 300 тысяч фунтов на квадратный дюйм в готовом изделии. Свойства материалов для этих марок включают:

Марки 2, 5 и 8, как правило, являются стандартом для винтов и болтов на основе углеродистой стали, а легированная углеродистая сталь представляет собой более совершенную вариацию этих металлов. Их механическая прочность колеблется от примерно 50 тысяч фунтов на квадратный дюйм (килофунтов на квадратный дюйм) до 300 тысяч фунтов на квадратный дюйм в готовом изделии. Свойства материалов для этих марок включают:- Класс 2 : Это категория с низким содержанием углерода, которая включает в себя наименее дорогие, но и наименее прочные типы стали. Материал класса 2 хорошо поддается обработке и составляет основную часть крепежных изделий из стали.

- Класс 5 : Стали класса 5 производятся из нелегированных среднеуглеродистых групп, таких как тип 1038, и обычно подвергаются нагартовке для повышения их прочности. Это наиболее распространенный сорт, используемый в автомобильной промышленности.

- Класс 8 : Эти стали, как правило, представляют собой среднеуглеродистые сплавы, такие как марки 4037 и 4340.

Они имеют высокую степень деформационного упрочнения, что делает их прочнее и лучше подходит для механических нагрузок, таких как системы подвески транспортных средств.

Они имеют высокую степень деформационного упрочнения, что делает их прочнее и лучше подходит для механических нагрузок, таких как системы подвески транспортных средств. - Легированная сталь : Это сплав, образованный высокопрочной углеродистой сталью, который можно термически обрабатывать до 300 ksi. Легированная сталь имеет низкую коррозионную стойкость и обычно имеет дополнительное покрытие. Эти стали чрезвычайно прочны, но могут быть жесткими и хрупкими.

Крепеж из нержавеющей стали

Нержавеющая сталь представляет собой сплав, который сочетает в себе свойства низкоуглеродистых марок с определенным процентным содержанием хрома и никеля. Входящий в его состав хром придает нержавеющей стали высокую степень коррозионной стойкости, которая не снижается при деформации или длительном использовании. Однако низкое содержание углерода не позволяет эффективно упрочнять его, что делает металл прочнее, чем большинство сталей класса 2, но слабее, чем многие закаленные сорта сортов 5 и 8.

- Мартенситная нержавеющая сталь : Мартенситная группа включает прочные, долговечные нержавеющие стали, которые могут быть дополнительно упрочнены путем термической обработки. Они более магнитны, чем другие виды стали, но обладают меньшей коррозионной стойкостью.

- Аустенитная нержавеющая сталь : Подавляющее большинство крепежных изделий из нержавеющей стали производится из металлов аустенитной группы. Их высокое содержание хрома и никеля обеспечивает жесткую коррозионную стойкость и способность выдерживать значительные физические нагрузки без разрушения, хотя и при более высокой стоимости, чем мартенситные разновидности.

Бронзовый и латунный крепеж

Бронза, используемая в производстве крепежа, представляет собой сплав, в основном состоящий из олова и меди. Обладая высокой коррозионной стойкостью, бронза хорошо подходит для водных применений, таких как судостроение или подводное строительство.

Он такого же красноватого цвета, как медь, но относительно дорог по сравнению с другими крепежными материалами. Латунь, сплав меди и цинка, похожа на бронзу по своим антикоррозионным свойствам и электропроводности, но имеет более низкую прочность на растяжение и является относительно мягким металлом. Часть привлекательности латуни как материала для изготовления заключается в ее желтовато-золотом цвете.

Нейлоновые застежки

Нейлон — это легкий синтетический пластиковый материал, используемый для специальных крепежных изделий. Он устойчив к коррозии, обладает высокими электроизоляционными и теплоизоляционными свойствами, легко окрашивается в соответствии с эстетическими требованиями, например, при замене крепежа. Однако нейлон подвержен серьезному износу при повышенных температурах и может ослабнуть при низких температурах. Кроме того, его сравнительно низкая прочность на растяжение делает его менее эффективным для приложений с высокими требованиями к физической нагрузке.

Однако нейлон подвержен серьезному износу при повышенных температурах и может ослабнуть при низких температурах. Кроме того, его сравнительно низкая прочность на растяжение делает его менее эффективным для приложений с высокими требованиями к физической нагрузке.

Прочие болты Артикул

- Эволюция производства болтов

- Важность крепежа двигателя

- Крепеж с покрытием и покрытием

- Общая терминология по резьбе

- Эволюция крепежной промышленности США

- Установка крепежа для гипсокартона

- Закон о качестве крепежа

- Маркировка класса и механические свойства стальных крепежных изделий

- Крепеж из нержавеющей стали марки

- Скрытые петли и крепления для настила

- Типы заклепок

- Типы болтов

- Объяснение размеров винтов и гвоздей

- Удаление ржавчины с гаек и болтов

- Винт Архимеда Болты с головкой

- и шпильки с головкой

- Типы крепежных резьб

- Операция с заклепочным пистолетом

- Что такое отверстие для втулки? Взгляд на назначение втулки

- Как установить втулки: пошаговое руководство по установке втулки

Еще от оборудования

Материалы для крепежа: полезное справочное руководство

Материалы для крепежа

Крепеж изготавливается из различных материалов, таких как сталь, нержавеющая сталь, алюминий, латунь, бронза, медь, никель, титан и других -черные металлы, пластмассы и экзотические материалы. Выбор материала должен основываться на таких соображениях, как требуемая прочность, напряжения, коррозионная среда, вес, магнитные свойства, электропроводность, требуемые покрытия/покрытия, возможность повторного использования и ожидаемый срок службы.

Выбор материала должен основываться на таких соображениях, как требуемая прочность, напряжения, коррозионная среда, вес, магнитные свойства, электропроводность, требуемые покрытия/покрытия, возможность повторного использования и ожидаемый срок службы.

Более 90% крепежных изделий изготавливается из стали из-за присущих ей прочностных характеристик, отличной обрабатываемости и относительной дешевизны по сравнению с другими материалами. Стали, которые используются для изготовления крепежа, делятся на 3 типа – низкоуглеродистая, среднеуглеродистая и легированная сталь.

НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ

Обычно содержит менее 0,25% углерода. он обладает выдающейся пластичностью и ударной вязкостью, легко обрабатывается и сваривается и относительно недорог в производстве. Его прочность на растяжение составляет от 60 000 до 80 000 фунтов на квадратный дюйм (от 410 МПа до 550 МПа). Крепеж класса 2 по SAE (метрический класс 4.6, 4.8 и 5.8) обычно изготавливается из низкоуглеродистой стали, в эту категорию попадают марки AISI 1006, 1010, 1016, 1018, 1022 и 1035.

СРЕДНЕУГЛЕРОДИСТАЯ СТАЛЬ

Имеет содержание углерода от 0,25% до 0,60% Легко подвергается термообработке и имеет предел прочности при растяжении от 100 000 до 120 000 фунтов на квадратный дюйм. (от 690 МПа до 830 МПа). Крепеж SAE Grade 5 (метрический класс 8.8) обычно изготавливается из среднеуглеродистой стали, в эту категорию попадают марки AISI 1038, 1541, 5132 и 5135.

ЛЕГИРОВАННАЯ СТАЛЬ

Углеродистая сталь с добавками, напр. бор, марганец, хром, кремний и т. д. Добавки этих элементов улучшают способность сплавов к термообработке, что приводит к большому разнообразию сочетаний прочности и пластичности. Легированные стали имеют предел прочности при растяжении более 150 000 фунтов на квадратный дюйм (1034 МПа). SAE Grade5 (метрический класс 1 0,9, 12.9) крепежные изделия обычно изготавливаются из легированных сталей марок Al SI 4137, 4140, 4340 и 5140, подпадающих под эту категорию.

НЕРЖАВЕЮЩИЕ СТАЛИ

Легированные стали с содержанием хрома не менее 10,5%. Присутствие хрома создает невидимую поверхностную пленку (оксид хрома), которая противостоит окислению и делает металл «пассивным» или устойчивым к коррозии. Если поверхностный слой поврежден, он восстанавливается (самовосстанавливается) в присутствии кислорода. очень важно понимать этот процесс самовосстановления, потому что нержавеющая сталь при использовании в среде с низким содержанием кислорода или в бескислородной среде подвержена агрессивным воздействиям, если защитный поверхностный слой повреждается. Нержавеющие стали делятся на 3 класса – аустенитные, мартенситные и ферритные.

Присутствие хрома создает невидимую поверхностную пленку (оксид хрома), которая противостоит окислению и делает металл «пассивным» или устойчивым к коррозии. Если поверхностный слой поврежден, он восстанавливается (самовосстанавливается) в присутствии кислорода. очень важно понимать этот процесс самовосстановления, потому что нержавеющая сталь при использовании в среде с низким содержанием кислорода или в бескислородной среде подвержена агрессивным воздействиям, если защитный поверхностный слой повреждается. Нержавеющие стали делятся на 3 класса – аустенитные, мартенситные и ферритные.

АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Имеют содержание хрома от 15% до 20% и никеля от 5% до 19% и обеспечивают более высокую степень коррозионной стойкости, чем два других типа нержавеющей стали. Прочность на растяжение аустенитной нержавеющей стали варьируется от 72 000 до 115 000 фунтов на квадратный дюйм (от 500 до 800 МПа). Нержавеющая сталь 18-8 представляет собой тип аустенитной нержавеющей стали, которая содержит примерно 18% хрома и 8% никеля. В эту категорию входят марки AISI 302, 303, 304, 304L, 316, 32, 347 и 348.

В эту категорию входят марки AISI 302, 303, 304, 304L, 316, 32, 347 и 348.

МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Содержат от 12% до 18% хрома, могут упрочняться путем термической обработки, имеют плохие сварочные характеристики и считаются магнитными. Прочность на растяжение мартенситной нержавеющей стали варьируется от 72 000 фунтов на квадратный дюйм до 160 000 фунтов на квадратный дюйм (500 МПа и 1100 МПа). Этот тип нержавеющей стали следует использовать только в слабокоррозионных средах. Мартенситные нержавеющие стали включают марки AIS 410, 416, 420 и 431.

ФЕРРИТОВАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ

Содержат от 15% до 18% хрома, не поддаются термообработке, магнитны и имеют очень плохие характеристики сварки. Прочность на растяжение ферритной нержавеющей стали составляет от 65 000 фунтов на квадратный дюйм до 87 000 (от 450 МПа до 600 МПа). Его не следует использовать в ситуациях, когда высока вероятность коррозии, включая марки 430 и 430F.

АЛЮМИНИЙ

Это легкий металл с высоким отношением прочности к весу, хорошей коррозионной стойкостью в большинстве сред, отличной электро- и теплопроводностью, легко поддается холодной штамповке или горячей ковке и легко поддается механической обработке. Вот почему алюминий является наиболее популярным выбором для крепежа среди цветных металлов. Прочность на растяжение алюминия составляет от 13 000 фунтов на квадратный дюйм (90 МПа) для чистого алюминия до 60 000 фунтов на квадратный дюйм (414 МПа). Алюминиевые крепежные изделия обычно изготавливаются из марок AIS 2024, 6061, 6262 и 7075.

Вот почему алюминий является наиболее популярным выбором для крепежа среди цветных металлов. Прочность на растяжение алюминия составляет от 13 000 фунтов на квадратный дюйм (90 МПа) для чистого алюминия до 60 000 фунтов на квадратный дюйм (414 МПа). Алюминиевые крепежные изделия обычно изготавливаются из марок AIS 2024, 6061, 6262 и 7075.

МЕДЬ

Используется в крепежных изделиях, требующих высокой степени электро- и теплопроводности и коррозионной стойкости. Он немагнитен и не может быть закален эфиром, кроме как холодной обработкой. Прочность на растяжение чистой меди составляет около 30 000 фунтов на квадратный дюйм (207 МПа).

ЛАТУНЬ

Представляет собой смесь меди и цинка и является наиболее распространенным сплавом на основе меди. Он обладает высокой коррозионной стойкостью и электропроводностью, однако его использование в качестве крепежа несколько ограничено из-за его относительной мягкости. Используется в первую очередь из-за внешнего вида.

КРЕМНИЯ БРОНЗА

Часто называемый просто бронзой, представляет собой сплав, состоящий в основном из меди и олова с небольшим количеством кремния. Для прочности добавляют марганец или алюминий. Свинец добавляется для облегчения механической обработки. В зависимости от своего состава кремнистая бронза обладает высокой прочностью на растяжение и используется в основном в морской технике из-за ее высокой коррозионной стойкости, немагнитных свойств, богатого внешнего вида и способности противостоять коррозионному действию соленой воды.

Для прочности добавляют марганец или алюминий. Свинец добавляется для облегчения механической обработки. В зависимости от своего состава кремнистая бронза обладает высокой прочностью на растяжение и используется в основном в морской технике из-за ее высокой коррозионной стойкости, немагнитных свойств, богатого внешнего вида и способности противостоять коррозионному действию соленой воды.

НИКЕЛЬ

Никель и сплавы на его основе обладают превосходными прочностными характеристиками, исключительной ударной вязкостью и пластичностью и хорошо работают как при высоких, так и при низких температурах. Крепежные изделия, изготовленные из никель-медных сплавов, имеют предел прочности при растяжении 80 000 фунтов на квадратный дюйм (550 МПа), в то время как крепежные детали из сплавов никель-медь-алюминий имеют предел прочности при растяжении 1130 000 фунтов на квадратный дюйм (896 МПа). Крепеж из никеля и сплавов с высоким содержанием никеля обладает превосходными характеристиками и стойкостью к окислению при высоких температурах, но их использование ограничено высокой стоимостью.

ТИТАН

По сравнению с алюминием имеет превосходное соотношение прочности к весу, превосходную коррозионную стойкость, хорошие характеристики при высоких температурах и поэтому широко используется в аэрокосмической промышленности. Титан обладает высокой коррозионной стойкостью к химическим реагентам и агрессивным окислителям, используемым в химической промышленности. Крепеж, изготовленный из титана, может иметь прочность на растяжение более 150 000 фунтов на квадратный дюйм (1034 МПа).

Специальные крепежные материалы Ниже приводится краткая информация о некоторых распространенных специальных запатентованных материалах, которые используются для изготовления крепежных изделий специального назначения. Эти материалы часто называют суперсплавами из-за их способности работать при экстремальных температурах или обладать чрезвычайно высокими прочностными характеристиками по сравнению со стандартными крепежными материалами. Этот список предназначен только в качестве руководства, и рекомендуется обращаться к производителям за дополнительными техническими консультациями по индивидуальным требованиям.

МОНЕЛЬ 400~(UNS N04400)

Медно-никелевый сплав, упрочняемый только холодной обработкой. Монель имеет низкую скорость коррозии в проточной морской воде, поэтому он широко используется в морской технике. Он обладает отличной стойкостью к коррозионному растрескиванию под напряжением в большинстве пресных вод и может использоваться при температурах до 1000 °F. Сплав обладает отличными механическими свойствами при отрицательных температурах.

MONEL K500 (UNS N05500)

Медно-никелевый сплав с той же коррозионной стойкостью и характеристиками, что и у монеля 400. Обладает большей прочностью и твердостью, чем сплав 400, благодаря добавлению алюминия и титана.

INCONEL 600 (UNS N06600)

Стандартный конструкционный материал, обладающий высокой термостойкостью и коррозионной стойкостью. Он также обладает высокой прочностью, легко формуется и может быть закален и укреплен только методом холодной обработки.

INCONEL 718 (UNS N07718l

) Представляет собой дисперсионно-твердеющий сплав на основе никеля, разработанный для демонстрации исключительно высокого предела текучести, прочности на растяжение и сопротивления ползучести при температурах до 1300″F (704″C). Реакция сплава на старение 718 допускает отжиг и сварку без самопроизвольного затвердевания, обладает отличной свариваемостью и часто используется для высокопрочных крепежных изделий, подвергающихся воздействию повышенных температур.0003

Реакция сплава на старение 718 допускает отжиг и сварку без самопроизвольного затвердевания, обладает отличной свариваемостью и часто используется для высокопрочных крепежных изделий, подвергающихся воздействию повышенных температур.0003

INCONEL X-750 (UNS N07750)

Никель-хромовый сплав, используемый благодаря своей коррозионной стойкости и стойкости к окислению, а также высокой прочности при температурах до 1300°F. Поскольку он доступен во всех стандартных формах фрезерования, он используется для широкого спектра специальных крепежных изделий.

INCOLOY 825 (UNS N08825)

Никель-железо-хромовый сплав с титаном, медью и молибденом. Его химический состав обеспечивает высокую стойкость ко многим агрессивным средам, таким как точечная, щелевая коррозия, межкристаллитная коррозия и коррозионное растрескивание под напряжением. Incoloy 825 обладает хорошими механическими свойствами в диапазоне температур от умеренных до высоких. Диапазон горячей обработки составляет от 1600 до 2150°F, и материал имеет хорошую свариваемость всеми обычными процессами.