6.10. Самоходные стреловые краны

П ри

строительстве высотных сооружений

(150 м и более)применяют приставные

(стационарные) башенные краны (рис.

6.36, а) с поворотной головкой

и горизонтальной стрелой с перемещающейся

по ней грузовой

кареткой.

ри

строительстве высотных сооружений

(150 м и более)применяют приставные

(стационарные) башенные краны (рис.

6.36, а) с поворотной головкой

и горизонтальной стрелой с перемещающейся

по ней грузовой

кареткой.

Термин «самоходные краны» объединяет большую группу стреловых кранов, характеризуемых высокой транспортной маневренностью, независимым энергоснабжением и разнообразным рабочим оборудованием.

Маневренность обеспечивается ходовым оборудованием (гусеничным или пневмоколесным), приспособленным для передвижения как по дорогам с твердым покрытием, так и по грунтовым. Гусеничным ходом оборудуют преимущественно краны большой грузоподъемности, используемые на монтажных работах больших объемов с крупногабаритными грузами. Разновидностью гусеничных кранов являются краны небольшой грузоподъемности на базовых гусеничных тракторах или на базе тракторных узлов, в частности, краны-трубоукладчики, применяемые в трубопроводном строительстве.

Пневмоколесное ходовое оборудование, более маневренное, чем гусеничное, допускает движение с большой скоростью по дорогам с твердым покрытием и с умеренной скоростью по грунтовым и подготовленным дорогам стройплощадок. Краны с пневмоколесным ходовым оборудованием изготовляют на базе шасси стандартных грузовых автомобилей (автомобильные краны), специализированных пневмоколесных шасси (нормальных или короткобазовых) и многоосных шасси автомобильного типа.

За исключением кранов-трубоукладчиков, рабочий режим которых включает их передвижение, большая часть самоходных кранов выполняет работу в основном рабочем режиме позиционно. При этом для повышения устойчивости и по условиям допустимой загрузки пневматических шин краны с пневмоколесным ходовым оборудованием устанавливают на располагаемые по углам неповоротной рамы выносные опоры в виде выдвижных балок, поворотных или вертикальных откидных кронштейнов, на свободных концах которых устанавливают опирающиеся на клетки из деревянных брусьев винтовые домкраты или, чаще, гидравлические цилиндры. Кроме того, у кранов с подрессоренной ходовой частью рессоры на время работы крана блокируют специальными v устройствами. При работе на неустойчивых грунтах иногда выносные опоры применяют и в гусеничных кранах.

Все механизмы стреловых самоходных кранов оборудуют тормозами. При этом в механизмах передвижения автомобильных и пневмоколесных кранов, а также кранов на спецшасси автомобильного типа устанавливают управляемые тормоза нормально открытого типа вместе со стояночными тормозами. Иногда нормально открытые тормоза устанавливают также в кранах с башенно-стреловым оборудованием (см. ниже). Во всех других случаях тормоза нормально закрытые, размыкаемые при включении привода.

В самоходных кранах применяют разнообразные

стрелы: прямые короткие (рис.6.38,

а) — для перегрузочных работ и работ со

штучными и сыпучими грузами, называемые основными, для которых

определяется номинальная грузоподъемность

крана на всех вылетах; удлиненные

вставками (рис. 6.38, б) для подъема грузов

на большую высоту;

с гуськами, оснащенными крюком

вспомогательного подъема (рис. 6.38, в) —

для перегрузочных работ с объемными

штучными грузами, в том числе с

контейнерами, требующими

увеличенных размеров подстрелового

пространства. Гусек крепят к голове

стрелы шарнирно, а второй его конец

закрепляют гибкой оттяжкой у основания

стрелы.

Для работы на монтажных работах гусек

делают управляемым, закрепив конец

канатной

оттяжки на барабане лебедки.

самоходных кранах применяют разнообразные

стрелы: прямые короткие (рис.6.38,

а) — для перегрузочных работ и работ со

штучными и сыпучими грузами, называемые основными, для которых

определяется номинальная грузоподъемность

крана на всех вылетах; удлиненные

вставками (рис. 6.38, б) для подъема грузов

на большую высоту;

с гуськами, оснащенными крюком

вспомогательного подъема (рис. 6.38, в) —

для перегрузочных работ с объемными

штучными грузами, в том числе с

контейнерами, требующими

увеличенных размеров подстрелового

пространства. Гусек крепят к голове

стрелы шарнирно, а второй его конец

закрепляют гибкой оттяжкой у основания

стрелы.

Для работы на монтажных работах гусек

делают управляемым, закрепив конец

канатной

оттяжки на барабане лебедки.

Вторую разновидность составляют телескопические стрелы, которыми оборудуют, в основном, краны с гидроприводом — автомобильные и на специальных самоходных шасси. В зависимости от грузоподъемности крана телескопические стрелы бывают двух-, трех-, четырех- и пятисекционными.

Самоходный стреловой кран (рис. 6.39) состоит из ходовой части 1, опорно-поворотного устройства 2, поворотной платформы 3 с расположенным на ней крановым оборудованием, стрелового 4 или башенно-стрелового рабочего оборудования, силовой установки, механизмов привода и системы управления.

Основными параметрами самоходных стреловых кранов являются: масса крана, грузовой момент, максимальная грузоподъемность, вылет крюка l, А1 и А2 соответственно относительно оси вращения поворотной платформы и ребра опрокидывания без выносных опор и с выносными опорами (ребром опрокидывания называют ось, относительно которой возможно опрокидывание крана при потере им устойчивости), максимальная высота подъема крюка

С огласно

ГОСТ 22827-85 в технической документации

и деловой переписке самоходным

стреловым кранам, в зависимости от вида

ходового устройства, присваивают индексы

следующих типов: КА-0000 — для автомобильных

кранов; КП-0000 — для пневмоколесных

кранов; КГ-0000 — для гусеничных кранов;

КШ-0000 — для кранов на шасси

автомобильного типа; КК-0000 — для кранов

на короткобазовом шасси. Для конкретной

модели крана первый нуль цифровой части

индекса заменяют цифрами от 1 до 9,

обозначающими размерную группу

(грузоподъемностью 4; 6,3; 10; 16; 25; 40; 63; 100 и

более 100 т). Второй нуль заменяют цифрами,

обозначающими тип ходового устройства

(1 — гусеничное с минимальной опорной

поверхностью, 2 — то же с увеличенной

опорной поверхностью, 3 — пневмоколесное,

4 — на специальном шасси автомобильного

типа, 5 — шасси грузового автомобиля,

6 — тракторное, 7 — прицепное, 8 — короткобазовое

шасси,

9 — резерв для иных ходовых устройств).

Третий нуль заменяют цифрами от 6 до 9,

обозначающими исполнение стрелового

оборудования (6 — с гибкой — канатной —

подвеской,

7 — с жесткой

— гидравлической,

подвеской, 8 и 9 — резерв). Последний нуль

заменяют

цифрой, обозначающей порядковый номер

модели. Дополнительно, как и для башенных

кранов, буквами русского алфавита

обозначают очередную модернизацию, а

также

специальное климатическое исполнение.

огласно

ГОСТ 22827-85 в технической документации

и деловой переписке самоходным

стреловым кранам, в зависимости от вида

ходового устройства, присваивают индексы

следующих типов: КА-0000 — для автомобильных

кранов; КП-0000 — для пневмоколесных

кранов; КГ-0000 — для гусеничных кранов;

КШ-0000 — для кранов на шасси

автомобильного типа; КК-0000 — для кранов

на короткобазовом шасси. Для конкретной

модели крана первый нуль цифровой части

индекса заменяют цифрами от 1 до 9,

обозначающими размерную группу

(грузоподъемностью 4; 6,3; 10; 16; 25; 40; 63; 100 и

более 100 т). Второй нуль заменяют цифрами,

обозначающими тип ходового устройства

(1 — гусеничное с минимальной опорной

поверхностью, 2 — то же с увеличенной

опорной поверхностью, 3 — пневмоколесное,

4 — на специальном шасси автомобильного

типа, 5 — шасси грузового автомобиля,

6 — тракторное, 7 — прицепное, 8 — короткобазовое

шасси,

9 — резерв для иных ходовых устройств).

Третий нуль заменяют цифрами от 6 до 9,

обозначающими исполнение стрелового

оборудования (6 — с гибкой — канатной —

подвеской,

7 — с жесткой

— гидравлической,

подвеской, 8 и 9 — резерв). Последний нуль

заменяют

цифрой, обозначающей порядковый номер

модели. Дополнительно, как и для башенных

кранов, буквами русского алфавита

обозначают очередную модернизацию, а

также

специальное климатическое исполнение.

До введения указанного выше стандарта для обозначения стреловых кранов использовались другие системы индексов, например приведенный в п. 1.5.

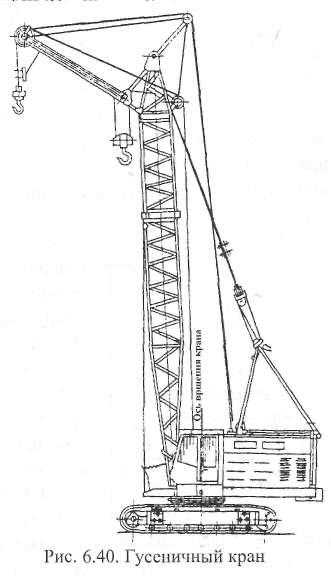

Гусеничные краны (рис. 6.40) работают без выносных опор (об исключениях см. выше) и могут передвигаться в пределах строительной площадки без предварительной подготовки трассы со скоростью 0,5 … 1 км/ч, а при специальной подготовке они могут перемещаться с номинальным грузом на крюке. Грузоподъемность отечественных гусеничных кранов составляет от 16 до 250 т. Высокая маневренность и большая грузоподъемность обусловили их широкое применение в различных отраслях строительства на объектах с большими, в том числе с рассредоточенными объемами работ для монтажа укрупненных конструкций и технологического оборудования. Этими качествами предопределяется высокая конкурентная способность гусеничных кранов по отношению к специальным башенным кранам, требующим устройства подкрановых путей.

Гусеничные краны имеют, как правило, индивидуальный электрический привод с первичным силовым агрегатом — дизелем и элетрогенератором переменного трехфазного тока частотой 50 Гц, напряжением 380 и 220 В, что допускает работу от внешней электросети. Дизель-генератор устанавливают в хвостовой части поворотной платформы. Приводы всех механизмов — грузового, стрелоподъемного, поворотного, ходового и др. — построены по стандартным схемам: электродвигатель — тормоз — редуктор — рабочий орган. На кранах малой грузоподъемности, преимущественно изготовленных на базе одноковшовых экскаваторов или из экскаваторных узлов, встречается также дизельный привод с механической или гидравлической трансмиссиями.

Ходовая часть гусеничных кранов состоит из неповоротной рамы, опирающейся на две приводные гусеничные тележки с многоопорными гусеничными звеньями, обеспечивающими низкие (до 0,1 МПа) давления на грунт. Каждая гусеница приводится в движение собственным механизмом. При движении на разворотах одну гусеницу затормаживают или включают двигатели гусениц для движения в разные стороны. Для повышения устойчивости в направлении поперек гусениц у ряда моделей гусеничных кранов применяют раздвижные гусеничные тележки.

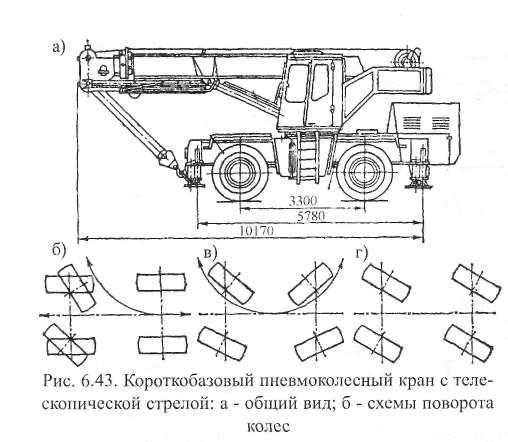

Пневмоколесные краны имеют одинаковое с гусеничными кранами назначение и сходное с ними устройство поворотной части, но отличаются пневмоколесным ходовым оборудованием — с нормальной базой или короткобазовые. Последние обладают повышенной маневренностью, что особенно важно для работы в стесненных условиях, в том числе внутри производственных помещений. В настоящее время в нашей стране производятся и находятся в эксплуатации пневмоколесные краны типов КС и МКП грузоподъемностью 16, 25, 36 и 100 т. На рис. 6.41 представлен пневмоколесный кран грузоподъемностью 25 т.

Пневмоколесное ходовое оборудование может быть двухосным и многоосным (до пяти осей). Короткобазовые краны имеют две оси со всеми поворотными колесами, что существенно повышает их маневренность. Рабочая скорость передвижения не превышает 5 км/ч, а транспортная достигает 35 км/ч и более (до 70 км/ч).

Все грузоподъемные операции пневмоколесные краны выполняют обычно будучи установленными на выносные обычно гидравлические опоры. Работа без выносных опор допускается только с малыми грузами. Этим обстоятельством предопределена невысокая маневренность кранов, являющаяся причиной их замедленного развития.

П ерспективными

для работы

в стесненных условиях являются пневмоколесные

краны на короткобазовом

шасси с

гидравлическим приводом всех

механизмов и

всеми поворотными колесами (рис.

6.43) с многослойными шинами,

допускающими повышенные

нагрузки и обеспечивающими малый

радиус разворота крана. Стрелу

у таких кранов выполняют раздвижной

телескопической, состоящей обычно

из трех секций.

ерспективными

для работы

в стесненных условиях являются пневмоколесные

краны на короткобазовом

шасси с

гидравлическим приводом всех

механизмов и

всеми поворотными колесами (рис.

6.43) с многослойными шинами,

допускающими повышенные

нагрузки и обеспечивающими малый

радиус разворота крана. Стрелу

у таких кранов выполняют раздвижной

телескопической, состоящей обычно

из трех секций.

В строительстве широко используют самоходные стреловые краны на базе двух- или трехосных серийно выпускаемых или усиленных шасси грузовых автомобилей, называемые

Грузоподъемность автомобильного крана обусловлена параметрами базового автомобиля. В настоящее время отечественная промышленность выпускает автомобильные краны грузоподъемностью 4; 6,3; 10; 16; 25 и 32 т. Паспортная грузоподъемность крана обеспечивается только при работе на четырех выносных опорах. При работе без выносных опор (но с включенными стабилизаторами, блокирующими рессорную подвеску заднего моста) допустимая грузоподъемность резко снижается. Допускается передвижение крана на малой скорости (до 5 км/ч) с заблокированной рессорной подвеской с грузом на крюке массой не более 25 … 30% от паспортных грузов, поднятых не выше 0,5 м стрелой, расположенной сзади автомобиля и ориентированной строго по его продольной оси. Транспортная скорость автомобильных кранов по дорогам достигает 60 … 70 км/ч.

Базовый автомобиль является ходовой неповоротной частью крана. Поворотная часть крана с закрепленной на ней стрелой, кабиной и крановыми механизмами соединена с его неповоротной частью опорно-поворотным устройством роликового, реже шарнирного типа.

К раны

на спецшасси автомобильного типа(рис.

6.45) предназначены для строительно-монтажных

работ, для монтажа технологического

оборудования промышленных

предприятий, а также для погрузочно-разгрузочных

работ. Обладая высокой подвижностью

и большой грузоподъемностью, эти краны

не требуют монтажа при установке

в рабочее положение, обеспечивают низкую

посадочную скорость груза, а также

большую

высоту подъема крюка. Грузоподъемности

кранов на спецшасси — 25, 40, 50, 63,

100 и 250 т — являются продолжением ряда

грузоподъемностей автомобильных

кранов.

Известны зарубежные краны на спецшасси

грузоподъемностью до 1000 т. Специальные

многоосные шасси (от 3 до 8 осей) этих

кранов отличаются от автомобильных

шасси возможностью воспринимать большие

нагрузки от кранового оборудования

повышенной

грузоподъемности. Транспортная скорость

таких кранов составляет от 45 до 60

км/ч.

раны

на спецшасси автомобильного типа(рис.

6.45) предназначены для строительно-монтажных

работ, для монтажа технологического

оборудования промышленных

предприятий, а также для погрузочно-разгрузочных

работ. Обладая высокой подвижностью

и большой грузоподъемностью, эти краны

не требуют монтажа при установке

в рабочее положение, обеспечивают низкую

посадочную скорость груза, а также

большую

высоту подъема крюка. Грузоподъемности

кранов на спецшасси — 25, 40, 50, 63,

100 и 250 т — являются продолжением ряда

грузоподъемностей автомобильных

кранов.

Известны зарубежные краны на спецшасси

грузоподъемностью до 1000 т. Специальные

многоосные шасси (от 3 до 8 осей) этих

кранов отличаются от автомобильных

шасси возможностью воспринимать большие

нагрузки от кранового оборудования

повышенной

грузоподъемности. Транспортная скорость

таких кранов составляет от 45 до 60

км/ч.

Краны рассматриваемого типа состоят из двух частей — неповоротной (собственно специального шасси) и поворотной, соединенных между собой опорно-поворотным устройством обычного типа. Колесные формулы отечественных кранов суть 6×4, 8×4, 12×6, 14×6. Ходовая часть оборудована пневматическими двухконтурными тормозами. Каждый контур затормаживает часть колес, поэтому даже при выходе из строя одного контура надежность торможения обеспечивается вторым контуром.

Краны на спецшасси оборудуют телескопическими стрелами из 3 — 5 секций, раздвигаемыми гидроцилиндрами. Краны большой грузоподъемности оборудуют также решетчатыми стрелами и дополнительно — решетчатыми удлинителями, гуськами или стрелами. В последнем случае рабочее оборудование крана превращается в башенно-стреловое. При транспортировании кранов большой грузоподъемности стрелы перевозят отдельно от крана на специальной тележке.

М еханизмы

крана также имеют гидравлический

привод высокого давления (до 32 МПа).

Механизмы лебедок состоят из одного

или двух гидромоторов, планетарных

редукторов, встроенных в барабаны,

колодочных или дисковых

тормозов. В качестве первичных двигателей

используют дизели, при этом на кранах

большой грузоподъемности устанавливают

два дизеля: один — на шасси — для

передвижения

и привода насосов, питающих гидроцилиндры

выносных опор, второй — на поворотной

платформе — для привода гидромоторов

крановых механизмов и гидроцилиндров

подъема стрелы и выдвижения ее секций.

В приводе кранов чаще используют

двухпоточные

насосы, обеспечивающие совмещение

рабочих движений, а также широкий

диапазон их скоростей за счет совмещения

подачи рабочей жидкости двух напорных

линий. Силовая установка включает также

электрогенератор и аккумуляторную

батарею

напряжением 24 В для запуска основного

двигателя, освещения и питания

электроэнергией

контрольно-предохранительной и другой

аппаратуры. Управляют краном из

кабины, расположенной на поворотной

части. Возможно также дистанционное

управление.

еханизмы

крана также имеют гидравлический

привод высокого давления (до 32 МПа).

Механизмы лебедок состоят из одного

или двух гидромоторов, планетарных

редукторов, встроенных в барабаны,

колодочных или дисковых

тормозов. В качестве первичных двигателей

используют дизели, при этом на кранах

большой грузоподъемности устанавливают

два дизеля: один — на шасси — для

передвижения

и привода насосов, питающих гидроцилиндры

выносных опор, второй — на поворотной

платформе — для привода гидромоторов

крановых механизмов и гидроцилиндров

подъема стрелы и выдвижения ее секций.

В приводе кранов чаще используют

двухпоточные

насосы, обеспечивающие совмещение

рабочих движений, а также широкий

диапазон их скоростей за счет совмещения

подачи рабочей жидкости двух напорных

линий. Силовая установка включает также

электрогенератор и аккумуляторную

батарею

напряжением 24 В для запуска основного

двигателя, освещения и питания

электроэнергией

контрольно-предохранительной и другой

аппаратуры. Управляют краном из

кабины, расположенной на поворотной

части. Возможно также дистанционное

управление.

Краны на спецшасси работают на выносных гидравлических опорах с автоматическим контролем горизонтальности поворотной платформы.

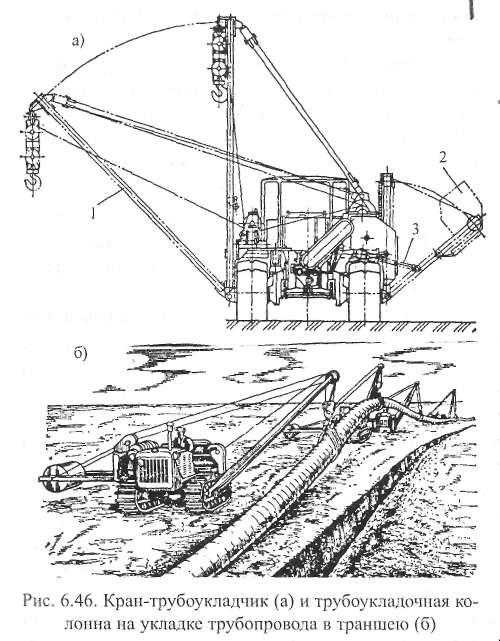

Для работы на строительстве нефте-, газо- и других трубопроводов широко используют краны-трубоукладчики (рис. 6.46, а) на базе гусеничных тракторов специальной трубоукладочной модификации, либо с усовершенствованным ходом обычных гусеничных и пневмоколесных тракторов промышленной или сельскохозяйственной модификаций. Эти машины оборудованы А-образной стрелой 1 коробчатого сечения, расположенной сбоку относительно продольной базы (на лонжероне гусеницы — у гусеничных машин, на нижней раме — у пневмоколесных) и удерживаемой либо полиспастной системой, либо гидроцилиндрами. Для обеспечения устойчивости с противоположной стороны установлен откидывающийся противовес (контргруз) 2, вылет которого, в зависимости от реализуемого грузового момента, регулируют гидроцилиндром 3. У трубоукладчиков малой грузоподъемности противовес обычно невыдвижной. Отличительной особенностью кранов-трубоукладчиков от других стреловых кранов является их способность передвигаться с грузом на крюке, соответствующим максимально возможному грузовому моменту.

Основное назначение кранов-трубоукладчиков — укладка в траншею предварительно сваренного и изолированного трубопровода, одиночных труб, запорной арматуры и других штучных грузов. Эти машины используют также на погрузо-разгрузочных работах при перевозке труб и трубных секций (плетей) трубовозами и плетевозами, укрупненной сборке плетей из труб на трубосварочных базах и сварке в линию плетей перед укладкой трубопровода в траншею. В пределах своей технической характеристики краны-трубоукладчики используют как краны общего назначения на монтажных работах при сооружении насосных и компрессорных станций и других объектов. Пневмоколесные трубоукладчики (грузоподъемностью 6,3 т) используют преимущественно в условиях городского строительства. Отечественная промышленность выпускает краны-трубоукладчики с номинальной грузоподъемностью от 6,3 до 50 т на минимальном вылете, составляющем 1,5 м, при высоте подъема крюка 4,5 … 7,5 м.

studfiles.net

Автокраны и краны на специальных шасси – Основные средства

Невозможно представить современное строительство без самоходных кранов. Сложилось несколько основных направлений в развитии шасси для них – автомобильные, специальные шасси (автомобильного типа), пневмоколесные, гусеничные, рельсоколесные.

Наиболее популярны в России краны на автомобильных шасси. Достоинства автокрана – доступность, высокая транспортная скорость, быстрое развертывание в рабочее положение и унификация с существующим парком грузовых автомобилей – были и остаются основой популярности этого вида техники.

С освоением отечественным автопромом многоосных шасси появилась возможность создавать краны с улучшенными грузовысотными характеристиками, грузоподъемность «старших» моделей выросла до 50 т, и это расширило возможности и сферы применения автокранов. Если раньше 7…16-тонные краны можно было использовать для перемещения грузов ограниченной массы, в малоэтажном строительстве и коммунальном хозяйстве, то современные автокраны большой грузоподъемности и с большой высотой подъема крюка применяют в высотном строительстве, на монтаже крупных объектов, при подъеме-опускании тяжелых грузов на значительную высоту и глубину. Одновременно возросшие габаритные размеры шасси и опорный контур ограничивают свободу действий автокранов на тесных площадках, в плотной городской застройке. Спрос также смещается в сторону большей грузоподъемности. Сегодня, потеснив прежнего лидера – 16-тонный кран, наибольшей популярностью пользуется автокран грузоподъемностью (г/п) 25 т, хотя спрос на краны г/п 16, 17, 20 т сохраняется.

В советское время основными поставщиками шасси для автокранов гражданского строительства были ЗИЛ и МАЗ. Реже встречались автокраны на шасси КрАЗ и КамАЗ. Кременчугский завод был единственным поставщиком шасси для кранов и экскаваторов, предназначенных для армии. Сегодня структура поставщиков шасси изменилась. Большинство автокранов выпускают на шасси КамАЗ. За ним следует Минский автозавод. Освоили монтаж крановых установок на шасси автозавода «Урал». Среднетоннажные шасси ЗИЛ больше не востребованы: эту нишу заняли краны-манипуляторы. Краны на шасси КрАЗ поставляют украинские, т. е. зарубежные заводы – Дрогобычский завод автомобильных кранов и «Краян».

В 2008 г. проявилась тенденция адаптировать крановые установки к шасси из дальнего зарубежья – идея, давно витавшая в воздухе. Как показывает практика, шасси изнашивается значительно быстрее, чем крановая установка. С импортным шасси ресурс выравнивается. Ульяновский механический завод № 2 освоил шасси Ford Cargo. Клинцовский автокрановый завод разработал техническую документацию и стратифицировал краны на шасси Isuzu и Hyundai. Общее падение спроса остановило это движение, но при восстановлении рынка Клинцовский автокрановый завод готов удовлетворить запросы на такие краны.

Основной поставщик шасси для отечественных крановых заводов – ОАО «КАМАЗ», и в структуре поставок львиная доля приходится на трехосные шасси 6х4, идущие под монтаж 25-тонных кранов КамАЗ-53229 и КамАЗ-65115, а также полноприводное шасси КамАЗ-53228 с двускатной ошиновкой на задней тележке. Ульяновский механический завод № 2 устанавливает на шасси КамАЗ-53228 и КамАЗ-53229 краны г/п 30 т.

Не так давно крановые заводы освоили армейское шасси КамАЗ-43118 (6х6) с односкатной ошиновкой. Ивановский «Автокран» устанавливает на него 16-тонный кран, клинцовский завод – 20- и 25-тонный краны, Галичский завод – 25-тонный. Армейское шасси КамАЗ-63501 8х8 Галичский завод использует для кранов г/п 32 т.

Появление у Камского автозавода двухосных шасси КамАЗ-43253 и КамАЗ-53605 открыло автокрановым заводам возможность предложить потребителю компактные, маневренные и доступные по цене краны г/п до 20 т.

Четырехосное шасси КамАЗ-6540 (8х4) служит базой для 32- и 40-тонных кранов Галичского и Клинцовского заводов, на шасси КамАЗ-65201 Галичский завод монтирует кран г/п 50 т – самый мощный сегодня кран на стандартном автомобильном шасси отечественного производства. На выставке «СТТ’ 2008» компания Liebherr показала интересный гибрид – кран LTF 1045-4.1 г/п 45 т с автономным двигателем на шасси КамАЗ-65201. Основной недостаток шасси КамАЗ – недостаточная для крановой установки жесткость рамы – преодолен за счет жесткой неповоротной, или обвязочной, платформы. Вместе с тем мощная высокая платформа утяжеляет конструкцию, высокий центр тяжести негативно сказывается на ходовых качествах автокрана, не говоря о прочих недостатках конструкции и сборки челнинских автомобилей.

Прочные и мощные минские шасси всегда пользовались популярностью, хотя в последние годы было много нареканий на качество сборки. Минский автозавод поставляет двух- и трехосные шасси. На двухосные Клинцовский завод монтирует краны г/п 16, 20 и 25 т, Ивановский завод – 16-тонники, Ульяновский завод – 20-тонники. Трехосное шасси МАЗ-630303 поступает в Иваново и Галич под монтаж 32-тонных кранов, шасси МАЗ-630308 – под монтаж 25-тонных кранов. На шасси МАЗ-6303А3 завод «Могилёвтрансмаш», входящий в РУП «МАЗ», монтирует кран г/п 25 т.

«Эмиграция» Кременчугского автозавода лишила российскую армию поставщика мощных шасси большой грузоподъемности, отличающихся прочностью, высокой проходимостью и простотой в эксплуатации. Со временем им нашлась замена – шасси автозавода «Урал». Для кранов г/п от 16 до 25 т используют шасси «Урал-43202 и «Урал-5557». Бо’льшая часть кранов поступает в открытую продажу.

Все отечественные автокраны выполнены по общей схеме – гидропривод установки приводится от двигателя шасси. Европейские краностроители Liebherr, Sennebogen, Luna выпускают автокраны г/п 35…70 т с крановыми установками, оснащенными автономным двигателем. В Западной Европе автокраны есть, но гораздо популярнее краны на специальных шасси. Сегмент грузоподъемности менее 35 т заполнен кранами-манипуляторами.

Доступность автошасси имеет обратную сторону – это ограниченная грузоподъемность и необходимость в обвязочной платформе с выдвижными опорами, на которую монтируют крановую установку, утяжеляющую конструкцию и повышающую центр тяжести. Этих недостатков лишены специальные шасси автомобильного типа. Для этого класса техники г/п от 35 до 1200 т характерны следующие признаки. Рама шасси выполнена заодно с платформой крановой установки и несет выдвижные опоры. У шасси и крановой установки автономные двигатели и кабины. Гидросистема выдвижения опор приводится от двигателя шасси. В зависимости от массы машины у шасси от двух до девяти осей. Подвеска гидропневматическая, позволяющая регулировать дорожный просвет. Подвеска и односкатная ошиновка обеспечивают высокую проходимость. На многоосных шасси все оси ведущие и управляемые за исключением средних.

Краны на спецшасси предлагают высокую транспортную скорость – до 80 км/ч. Следует учесть, что нагрузка на ось 12 т (разрешенная нагрузка на ось на трассах федерального значения колеблется от 5 до 11,5 т), а краны большой грузоподъемности не вписываются в разрешенные габариты и требуют специального разрешения и сопровождения для движения по дорогам общего пользования. Противовес перевозят отдельным транспортом, монтаж и демонтаж противовеса проводится самим краном без использования других грузоподъемных средств. У самых больших кранов демонтируют и перевозят отдельно секции стрелы. Для преодоления участков с ограничениями по нагрузке на ось приходится демонтировать и перевозить отдельно стрелу, а порой и опоры.

Фактически краны на специальных шасси как класс появились в 1981 г., когда компания Liebherr получила от Машиноимпорта заказ на 330 телескопических кранов. Заказчик оговорил жесткие условия по проходимости и климатической адаптации. Именно в ходе исполнения «контракта 330» родился новый тип мобильных кранов – вседорожный с односкатной ошиновкой, предназначенный для движения по дорогам всех категорий. До этого мобильные краны были шоссейные с двускатной ошиновкой. Впоследствии это техническое решение переняли другие европейские краностроительные фирмы – Demag и FAUN, а затем американские и японские. Сфера применения кранов на спецшасси – высотное строительство, погрузка и монтаж тяжелых и крупногабаритных объектов.

| Модель шасси | Двигатель | Мощность, кВт | Снаряженная масса, кг | Полная масса, кг | Грузоподъемность крана, т |

|---|---|---|---|---|---|

| КамАЗ-43253 (4х2) | 740.31-240 | 165 | 6200 | 15 200 | До 20 |

| КамАЗ-53605 (4х2) | 740.30-260 | 191 | 7000 | 16 500 | До 20 |

| КамАЗ-53229 (6х4) | 740.51-240 | 165 | 7250 | 24 000 | 25; 30 |

| КамАЗ-65115 (6х4) | 740.51-260 | 180 | 7650 | 25 200 | 25 |

| КамАЗ-43118 (6х6) | 740.30-260 | 191 | 8600 | 20 750 | До 25 |

| КамАЗ-53228 (6х6) | 740.51-240 | 165 | 8280 | 24 000 | 25; 30 |

| КамАЗ-6540 (8х4) | 740.51-260 | 180 | 8850 | 31 000 | 32; 40 |

| КамАЗ-65201 (8х4) | 740.50-360 | 255 | 10 850 | 35 000 | 50 |

| КамАЗ-63501 (8х8) | 740.50-360 | 255 | 10 750 | 26 900 | 32 |

| «Урал-4320» (6х6) | ЯМЗ-236НЕ2 | 169 | 8000 | 17 300 | 25 |

| «Урал-5557» (6х6) | ЯМЗ-236НЕ2-3 | 169 | 8555 | 21 300 | До 20 |

| МАЗ-533702 (4х2) (Euro 2) | ЯМЗ-236НЕ2 | 169 | 6250 | 18 000 | 16 |

| МАЗ-5337A2 (4х2) (Euro 3) | ЯМЗ-6563.10 | 169 | 6250 | 18 000 | 16; 20; 25 |

| МАЗ-6030308 (6х4) (Euro 2) | ЯМЗ-238ДЕ2 | 243 | 9600 | 26 500 | 25 |

| МАЗ-630303 (6х4) (Euro 2) | ЯМЗ-236БЕ-2 | 183 | 9200 | 26 700 | 25; 30; 32 |

| МАЗ-6303A3 (6х4) (Euro 3) | ЯМЗ-6562.10 | 183 | 9200 | 24 700 | 25 |

| Ford Cargo 3430 D (6х4) | Ford-Ecotorq | 220 | 8985 | 26 000 | 30 |

| Isuzu CYZ 51K (6х4) | Isuzu 6WF1 ТС | 270 | 11 490 | 28 495 | 25 |

Для российских заводов «Автокран» и «Газпром-кран» специальные шасси поставляют Брянский автозавод и Минский завод колесных тягачей. Ивановский «Автокран» выпустил уже несколько единиц крана КС-8973 г/п 100 т на брянском спецшасси КШ-8973. Первый такой кран был представлен в 2004 г. Гидропневматическая подвеска пятиосного шасси позволяет регулировать дорожный просвет. Управляемых мостов четыре: первый, второй, четвертый и пятый. Шасси способно маневрировать на узкой площадке, используя согласованный поворот передних и задних колес либо диагональный ход, при этом средний, третий мост поднимается и не мешает движению. Шасси оснащено дизелем ЯМЗ 8424.10-08 мощностью 345,5 кВт с турбонаддувом и автоматической коробкой передач.

Производство 50-тонных кранов «Ивановец» КС-6476 на шасси МЗКТ-69234 и КС-6478 на специальном шасси БАЗ-80291 передано по лицензии на камышинский завод «Газпром-кран» летом 2006 г. Шасси МЗКТ-69234 (8х4х4) предназначено для монтажа и привода кранов г/п до 50 т, гидравлических подъемников с высотой подъема до 50 м и их транспортировки по дорогам всех категорий. Шасси оснащено двигателем ЯМЗ-238ДЕ2 мощностью 243 кВт, механической трансмиссией, рессорной подвеской. Три насоса приводят гидравлические механизмы крана от двигателя шасси. Максимальная скорость шасси – 50 км/ч, длина – 10 800 мм, радиус поворота – 14 м, т. е. шасси не отличается компактностью и маневренностью.

В 2007 г. гамму техники «Автокрана» пополнил КС-6478 на шасси БАЗ-80291 (8х4х4). Это шасси также оснащено рессорной подвеской, двигателем КамАЗ-740.30-260 мощностью 191 кВт и механической трансмиссией. Максимальная скорость шасси – 70 км/ч.

В 2006 г. «Автокран» представил 32-тонный кран КС-59712 на двухосном шасси БАЗ-8027 (4х4). Управляемый мост передний, радиус поворота шасси при длине 8830 мм и ширине 2540 мм по внешнему колесу составляет 9,3 м. Как опция предусмотрен вариант с обоими управляемыми осями. Независимая гидропневматическая подвеска, блокировка межколесных дифференциалов и дифференциала в раздаточной коробке, широкопрофильные шины КАМА-1260 425/85 R21 с регулируемым давлением обеспечивают высокую проходимость и комфортное вождение. Двигатель шасси ЯМЗ-236БЕ20-16 обеспечивает мощность 184 кВт и максимальную скорость 70 км/ч.

Не забыты и самые популярные 25-тонные краны. Для них Брянский автозавод разрабатывает специальные трехосные шасси – альтернативу шасси КамАЗ. В феврале 2007 г. началось серийное производство шасси БАЗ-8029, предлагающего целый ряд преимуществ. Шасси выполнено как одно целое с нижней платформой, и за счет этого значительно понижен центр масс машины и улучшились ее ходовые качества – устойчивость и управляемость. На выставке «СТТ’ 2008» «Автокран» представил 25-тонный кран КС-54712 с новой кабиной крановщика на шасси БАЗ-80311 (6х4) с кабиной зарубежного производства (китайской), а также кран КС-54711Б на том же шасси, но с кабиной брянского производства.

Компания Liebherr, краны которой у нас наиболее популярны, выпускает на спецшасси собственной разработки и производства краны серии LTM с телескопической стрелой, для которых используются шасси с числом осей от двух до девяти в зависимости от модели крана, и краны серии LG с решетчатой стрелой на восьмиосных шасси.

| Модель | Грузоподъемность крана, т | Колесная формула | Двигатель | Мощность, кВт |

|---|---|---|---|---|

| LTM 1030-2.1 | 35 | 4х4х4 | MB OM 906 LA | 205 |

| LTM 1040-2.1 | 40 | 4х4х4 | MB OM 906 LA | 205 |

| LTM 1050-3.1 | 50 | 6х6х6 | Liebherr D936L A6 | 270 |

| LTM 1055-3.2 | 55 | 6х6х6 | Liebherr D936L A6 | 270 |

| LTM 1070-4.2 | 70 | 8х6х8 | Liebherr D936L A6 | 270 |

| LTM 1090-4.1 | 90 | 8х8х8 | Liebherr D846 A7 | 350 |

| LTM 1095-5.1 | 95 | 10х8х10 | Liebherr D 846 TI A7 | 370 |

| LTM 1100-4.2 | 100 | 8х8х8 | Liebherr D 846 TI A7 | 350 |

| LTM 1100-5.2 | 100 | 10х8х10 | Liebherr D 846 TI A7 | 370 |

| LTM 1130-5.1 | 130 | 10х8х10 | Liebherr D 846 TI A7 | 370 |

| LTM 1150-6.1 | 150 | 12х8х10 | Liebherr D9508 A7 | 400 |

| LTM 1160-5.1 | 160 | 10х8х10 | Liebherr D 846 TI A7 | 370 |

| LTM 1200-5.1 | 200 | 10х8х10 | Liebherr D 846 TI A7 | 370 |

| LTM 1220-5.2 | 220 | 10х8х10 | Liebherr D 846 TI A7 | 370 |

| LTM 1250-6.1 | 250 | 12х8х10 | Liebherr D9508 A7 | 450 |

| LTM 1300-6.1 | 300 | 12х8х10 | Liebherr D9508 A7 | 450 |

| LTM 1400-7.1 | 400 | 14х8х14 | Liebherr D9508 A7 | 450 |

| LTM 1500-8.1 | 500 | 16х8х12 | Liebherr D9508 A7 | 500 |

| LTM 11200-9.1 | 1200 | 18х8х18 | Liebherr D9508 A7 | 500 |

| LG 1550 | 550 | 16х8х12 | Liebherr D9508 A7 | 440 |

| LG 1750 | 750 | 16х8х16 | Liebherr D9508 A7 | 500 |

Основные несущие конструкции шасси сварены из высокопрочной стали STE 960 c пределом прочности 960 Н/кв.мм, качество швов задокументировано после проверки ультразвуком. Гидропневматическая подвеска Niveaumatic с программными режимами «Установка крана на опоры», «Передвижение крана с оснасткой», «Движение крана по дороге» автоматически устанавливается в требуемое положение и обеспечивает вертикальное перемещение мостов +150…–100 мм. Гидроцилиндры подвески необслуживаемые, штоки защищены специальными кожухами. За счет гидравлических связей гидроцилиндров разных мостов обеспечена устойчивость крана от опрокидывания. В электрогидравлическом рулевом управлении реализовано пять программных режимов – «Движение по дорогам общего пользования», «Минимальный радиус поворота», «Диагонально-боковой ход», «Объезд без заноса кормовой части», «Независимое управление задними мостами». На скорости свыше 30 км/ч задние мосты автоматически фиксируются в положении прямолинейного движения.

В качестве силовых установок для шасси и крана Liebherr использует собственные двигатели, которые выпускает завод в Бюлле (Швейцария), за исключением 35- и 40-тонных кранов – на них установлены двигатели Mercedes-Benz. Двигатель смонтирован за кабиной и в зависимости от модели крана агрегатирован либо соединен карданной передачей с автоматизированной КП ZF. У кранов г/п 35…70 т гидравлика крановой установки приводится от двигателя шасси, крановые установки большей грузоподъемности снабжены автономным двигателем Liebherr.

os1.ru

Краны на специальных колесных шасси. Специалисты

Краны на специальных шасси автомобильного типа созданы для решения сложных, зачастую нетривиальных задач

© Владимир Савельев

Краны на специальных шасси автомобильного типа, сочетающие мобильность колесного шасси и впечатляющие грузовысотные характеристики крановой установки, созданы для решения сложных, зачастую нетривиальных задач.

© Владимир Савельев

Строго говоря, к кранам на специальных колесных шасси относится несколько типов самоходных грузоподъемных механизмов, каждый из которых имеет свои характерные черты, достоинства и ограничения. Первыми появились краны на пневмоколесных шасси, конструктивно близкие к экскаваторам, — с двигателем и кабиной на поворотной платформе. Переместив двигатель вниз, на шасси, и применив колеса большого размера с односкатной ошиновкой, получили короткобазные краны — более мобильные и проходимые. Водрузив поворотную платформу с кабиной на автомобильное шасси, получили самый распространенный у нас мобильный грузоподъемный механизм — автокран, имеющий еще и такую привлекательную черту, как доступность по цене. Идя вверх по шкале грузоподъемности, уперлись в физические ограничения автомобильного шасси и начали разрабатывать специальные базовые машины, способные преодолеть эти ограничения. В результате появились мобильные краны на специальных шасси автомобильного типа, о которых и пойдет речь. Ответвлением от этого направления стали краны класса «Сити», компактные, но сложные и дорогие машины, получившие распространение в городах Западной Европы с плотной исторической застройкой.

© Владимир Савельев

Годом рождения кранов на специальных шасси автомобильного типа можно считать 1981‑й, когда Liebherr получила заказ от «Машиноимпорта» на 330 кранов повышенной проходимости с телескопической стрелой. Это был уже второй заказ «Машиноимпорта», но именно в ходе исполнения «контракта 330» родился новый тип мобильных кранов — повышенной проходимости, с односкатной ошиновкой, предназначенный для движения по любым дорогам и в самых разных климатических условиях: краны предназначались к эксплуатации в диапазоне температуры от -40 до +50ºС. Такие жесткие требования предъявил заказчик. До этого мобильные краны были шоссейные, с двускатной ошиновкой. В дальнейшем опыт Liebherr переняли другие европейские фирмы-производители крановой техники — Demag и FAUN, а затем американские и японские. Сфера применение кранов на специальных шасси — высотное строительство, погрузка и монтаж тяжелых и крупногабаритных объектов, в том числе монтаж башенных кранов.

© Владимир Савельев

Для кранов на специальном шасси автомобильного типа характерна ходовая рама с низким центром тяжести, интегрированная с платформой крановой установки. На кранах грузоподъемностью до 80‑100 т, как правило, один двигатель, приводящий и ходовую часть, и крановую установку. На более тяжелых кранах используют два двигателя, причем в отличие от автокранов гидравлика выдвижных опор приводится от двигателя шасси. В зависимости от массы, у шасси от двух до девяти осей, на многоосных шасси все оси, за исключением средних, ведущие и управляемые. Гидропневматическая подвеска, позволяющая регулировать дорожный просвет, и односкатная ошиновка обеспечивают высокую проходимость. В отличие от пневмоколесных и короткобазных, краны на специальных шасси автомобильного типа способны двигаться со скоростью до 80 км/ч. Основные ограничения кранов — нагрузка на ось 12 т, а разрешенная у нас нагрузка на федеральных трассах от 5 до 11,5 т, и транспортные габариты. Краны большой грузоподъемности не укладываются в разрешенные транспортные габариты, и для их проезда по дорогам общего пользование требуется разрешение и сопровождение.

© Владимир Савельев

Отечественное краностроение не осталось в стороне от мировых тенденций. В советское время разрабатывали и серийно выпускали тяжелые краны на специальных шасси. С началом демократических преобразований эту деятельность пришлось свернуть. В новом тысячелетии ивановский «Автокран» вернулся к идее кранов большой грузоподъемности с телескопической стрелой на специальных шасси, способных конкурировать с западной техникой. Сегодня для заводов «Автокран» и «Газпром-кран» специальные шасси поставляют брянский автомобильный завод и минский завод автомобильных тягачей. «Автокран» выпустил уже несколько кранов КС-8973 грузоподъемностью 100 тонн на брянском специальном шасси КШ-8973. Первый 100‑тонник завод представил на выставке СТТ-2004. Шасси пятиосное, с гидропневматической подвеской, позволяющей регулировать дорожный просвет. Первый, второй, четвертый и пятый мосты — управляемые. Кран может маневрировать на ограниченной площадке, используя согласованный поворот передних и задних колес либо диагональный ход, при этом третий мост поднимается и не мешает движению. На шасси установлены дизель ЯМЗ 8424.10‑08 мощностью 470 л. с. с турбонаддувом и автоматическая КП. В конструкции шасси и крановой установки применено много импортных комплектующих, в том числе стрела и двигатель крановой установки. Четырехсекционная стрела сложного овоидного профиля поднимает максимальный 100‑тонный груз на вылете 3 м. Длина стрелы 13,0‑41,37 м. Первая и вторая выдвижные секции телескопируются гидроцилиндрами фирмы Monfanhydraulik, третья секция — канатным полиспастом. Максимальная высота подъема с основной стрелой — 42,6 м, максимальный вылет — 46 м. Для подъема легких грузов на большие высоты предусмотрен 2‑секционный 16‑метровый гусек. На западных аналогах такого класса грузоподъемности применяют стрелы с более чем четырьмя секциями. Но 4‑секционная стрела имеет свои преимущества. Она меньше играет при отрыве тяжелого груза и при его посадке, чем упрощает работу крановщика.

© Владимир Савельев

В 2006 году «Автокран» передал лицензию на производство 50‑тонных кранов «Ивановец» КС-6476 на шасси МЗКТ-69234 и КС-6478 на шасси БАЗ-80291 камышинскому заводу «Газпром-кран». Шасси МЗКТ-69234 с колесной формулой 8х4 оснащено двигателем ЯМЗ-238ДЕ2 мощностью 330 л. с., механической трансмиссией и рессорной подвеской. Максимальная скорость шасси 50 км/ч, габаритная длина 10 800 мм, радиус поворота 14 метров, т. е. шасси не отличается особой компактностью и маневренностью. Шасси БАЗ-80291 8х4 также с рессорной подвеской оснащено двигателем КамАЗ-740.30‑260 мощностью 260 л. с. и механической трансмиссией, максимальная скорость крана 70 км/ч. Гидравлические механизмы крановой установки приводят три насоса от двигателя шасси. Стрела — 4‑секционная коробчатого сечения, высота подъема крюка 34,7 м на основной стреле, 48,6 м с гуськом.

© Владимир Савельев

В 2006 году «Автокран» представил 32‑тонный кран КС-59712 на двухосном шасси БАЗ-8027 4х4‑4. Независимая гидропневматическая подвеска, блокировка межколесных дифференциалов и дифференциала в раздаточной коробке и широкопрофильные шины с регулируемым давлением обеспечивают высокую проходимость и комфортное вождение. Шасси оснащено двигателем ЯМЗ-236БЕ20‑16 мощностью 250 л. с., его максимальная скорость 70 км/ч. Кран несет 4‑секционную стрелу длиной 8,7‑27 м. Профиль стрелы шестигранный с трехгранным нижним листом. Максимальная грузоподъемность крана 32 т на вылете 2,5 м, высота подъема крюка 28 м.

© Владимир Савельев

Национальная особенность темы спецшасси «Автокрана» — 25 тонные краны. Интерес к разработке крана этого типоразмера вызван высоким спросом на 25‑тонные автокраны и стремлением выделиться из толпы конкурентов, предложив потребителю преимущества шасси с интегрированной опорно-ходовой рамой. А преимущества очевидны — низкий центр тяжести, меньше собственная масса и нагрузка на оси, лучше ходовые качества и…

Независимость от завода КамАЗ. В феврале 2007 г. запущена в серию модель КС-54711 на шасси БАЗ-8029 6х4. Кроме шасси, кран отличается от аналогичных автокранов стрелой многогранного профиля из стали Weldox. Сегодня семейство КС-54711 включает в себя модели КС-54711‑1 на шасси БАЗ-8029 с «камазовской» кабиной и 3‑секционной стрелой, КС-54711Б на шасси БАЗ-8031 с китайской кабиной и также 3‑секционной стрелой и КС-54712 на шасси БАЗ-80311 также с китайской кабиной, но уже с 4‑секционной стрелой длиной 9,9‑30,1 м, на сегодня самой длинной в отрасли.

Если отечественное машиностроение только встало на путь создания кранов на специальных шасси, то западная индустрия давно идет этим путем. Крановые компании — Liebherr, Terex-Demag, Tadano, Grove выпускают развитые линейки кранов грузоподъемностью от 35 до 1200 тонн. У нас, благодаря длительным историческим связям и широкому модельному ряду, включающему в себя краны на специальных шасси автомобильного типа, гусеничные, башенные, портовые и автомобильные краны, наиболее известна марка Liebherr.

Краны на специальном шасси автомобильного типа, или по терминологии компании — мобильные, а также гусеничные краны выпускает завод Liebherr в Эхингене на юге Германии. На этом же заводе ремонтируют краны, бывшие в эксплуатации, для продажи на вторичном рынке. Линейка мобильных кранов включает в себя 20 базовых моделей семейства LTM грузоподъемностью от 35 до 1200 т с телескопической стрелой на шасси с количеством осей от двух до девяти и две модели семейства LG грузоподъемностью 550 и 750 т с решетчатой стрелой на 8‑осных шасси. Основные металлоконструкции компания изготавливает сама, за исключением стрел, которые поставляет специализированная бельгийская компания. Двигатели выпускает завод Liebherr в Бюлле, Швейцария. Исключение составляют 35 и 40‑тонные краны, на которые ставят двигатели Mercedes-Benz. Двигатель размещают за кабиной и в зависимости от модели крана агрегатируют либо соединяют карданной передачей с автоматизированной КП ZF. У кранов грузоподъемностью 35‑70 т гидравлика крановой установки приводится от двигателя шасси, крановые установки большей грузоподъемности снабжены автономным двигателем. Несущие конструкции шасси изготовлены из высокопрочной стали STE 960. Подвеска гидропневматическая с электронным управлением, которое автоматически устанавливает требуемый режим «Установка крана на опоры», «Передвижение крана с оснасткой» или «Движение крана по дороге». В электрогидравлическом рулевом управлении реализовано пять программных режимов — «Движение по дорогам общего пользования», «Минимальный радиус поворота», «Диагонально-боковой ход», «Объезд без заноса кормовой части», «Независимое управление задними мостами». На скорости свыше 30 км/ч задние мосты автоматически фиксируются в прямом положении. Кран насыщен электроникой. Система Liccon автоматически контролирует работу основных агрегатов, тормозной и гидравлической систем, подвески и опор, двигателем, переключением передач, блокировки дифференциалов, поворот колес, подъем и выдвижение стрелы и взаимодействует с ограничителем грузоподъемности.

© Владимир Савельев

Liebherr использует многосекционные длинные стрелы сложного овоидного профиля и гуськи. При минимально возможном собственном весе длинная стрела обеспечивает впечатляющую высоту подъема крюка. К примеру, у 100‑тонного крана LTM 1100‑4.2 с 7‑секционной стрелой высота подъема крюка почти 60 м на основной стреле и 91 м с 14‑метровым решетчатым удлинителем и 19‑метровым гуськом, а также прочность и гибкость. С другой стороны, гибкая стрела осложняет отрыв груза и особенно посадку из-за колебаний и требует от крановщика значительного искусства.

© Владимир Савельев

В Россию также поставляют мобильные краны Terex-Demag, Tadano, Grove, преимущественно бывшие в эксплуатации. Все большее давление российский рынок испытывает со стороны китайских производителей — XCMG и Zoomlion.

Terex-Demag поставляет линейку из двух десятков моделей кранов грузоподъемностью от 40 до 700 т на шасси с количеством осей от двух до девяти. Tadano (Tadano FAUN) поставляет десять моделей грузоподъемностью от 40 до 360 т на 2‑ и 6‑осных шасси. У Grove 15 моделей грузоподъемностью от 35 до 450 т на 2‑ и 7‑осных шасси. Краны разных производителей имеют много общих черт, т. к. построены на общих конструктивных принципах.

© Владимир Савельев

Как видим, отечественное краностроение пока может предложить краны грузоподъемностью только до 100 тонн. За большей грузоподъемностью придется обращаться к западным поставщикам. В планы «Автокрана» заложен 220‑тонный кран, а также 55 и 80‑тонные краны, но они должны появиться не раньше 2011 года.

5koleso.ru

Кран вездеход Grove 335 4х4х4

Подробное описание

Grove 335 All Terrain Crane 4×4х4 относится к полноприводной внедорожной спецтехнике, с установкой типа полноповоротный самоходный автокран. По технической спецификации автокран это вид специальной строительной техники, оснащённой телескопической грузоподъемной стрелой с тросовым подъёмом груза, и с круговым вращением стрелы с помощью вращающегося опорного стола, который опирается на единственную опорную раму, совмещённую с силовой рамной клеткой шасси. Как грузоподъемная машина, автокран Grove применяется для перемещения грузов в вертикальном и горизонтальном направлении, в том числе и с телескопированием стрелы, в том числе и в движении. Автокран относится к стреловым самоходным кранам, у которых горизонтальное перемещение груза происходит главным образом в результате вращательного движения крановой установки. Автокраны применяются во всех отраслях промышленности, в том числе в коммунальном секторе, газонефтяной промышленности, но главным образом в строительстве, где автокраны используются для погрузочно-разгрузочных и монтажных работ. Стреловые самоходные кран автомобильный, на пневмоколесном по исполнению подвески, стрелового оборудования относится на краны с жёсткой подвеской у которых стрела удерживается и изменяет угол наклона с помощью гидроцилиндров.

Автокран Grove 335 4х4 обладает полезной грузоподъемностью в тридцать пять тонн, и относится к вседорожным грузоподъемным самоходным машинам All Terrain Crane, по причине использования спецшасси, в основе которого мощная с опорно-несущая рама, в специальной комплектации шасси. Которое использует внедорожную подвеску и специализированные агрегаты оборудования, с полноприводной и полноуправляемой системой управления движения крана, что наделяет автокран высокими вездеходными характеристиками. Спецшасси высокой проходимости позволяет использовать кран для погрузочно-разгрузочных и строительно-монтажных работ на рассредоточенных объектах с неподготовленными подъездными путями в том числе, условиях экстремального бездорожья V категории при температуре окружающего воздуха от -50° до +50° по Цельсию.

Автокран вездеход Coles-Grove относится к гамме инженерной техники, стреловой конструкции, самоходного типа, на специальном колесном шасси. Подобные автокраны занимают важное место по значимости в обеспечении ежедневной рабочей деятельности строительных организаций, инженерных служб, спасательных команд. В настоящее время грузоподъемные краны вездеходы широко используются, в том числе и в Вооруженных силах для механизации погрузочно-разгрузочных и монтажных работ при выполнении различных видов задач. Автокран Coles-Grove — это строительная машина, цикличного действия, предназначенная для подъёма и перемещения (в пространстве) груза, удерживаемого грузозахватным органом. По конструкции автокран относится к стреловым грузоподъемным кранам на спецшасси. К основным техническим характеристикам грузоподъемного крана Гроув относятся: грузоподъёмность, грузовой момент, вылет и высота подъёма крюка, скорость подъёма и опускания, груза, передвижение крана, передвижение грузовой тележки и др. Грузоподъёмность — это наибольшая допустимая масса рабочего груза, на подъём которого рассчитан грузоподъемный кран в заданных условиях эксплуатации. Это самая важная характеристика автокрана. Грузовая характеристика — зависимость грузоподъёмности от вылета. Шкала указателя грузоподъёмности должна быть отчётливо видна из кабины машиниста. Для каждой марки крана существует своя грузовая характеристика. Грузовой момент это произведение грузоподъёмности на соответствующий ей вылет. Длина стрелы — расстояние от центра пяты стрелы до оси головного блока. Вылет крюка или другого грузозахватного органа — расстояние по горизонтали от оси вращения поворотной части крана до оси крюка или другого грузозахватного органа. Высота подъёма крюка — расстояние от уровня кранового пути или уровня стоянки крана до центра зева крюка находящегося в верхнем рабочем положении. Колея — горизонтальное расстояние между осями пути качения крана. База крана — расстояние между вертикальными осями передних и задних колес. Коэффициент грузовой устойчивости — отношение момента относительно ребра опрокидывания создаваемое весом всех частей крана с учётом всех дополнительных нагрузок (инерционных сил возникающих при пуске или торможении механизмов подъёма, поворота, передвижения, ветра). Грузовая устойчивость — способность крана при работе противостоять всем внешним нагрузкам, стремящимся опрокинуть его в сторону стрелы. Собственная устойчивость — способность крана в нерабочем состоянии противостоять действию нагрузок с учётом уклона пути и силы ветра стремящейся опрокинуть кран в сторону противоположную стреле. Коэффициент собственной устойчивости крана определяется как отношение момента создаваемого весом всех частей крана с учётом уклона пути в сторону опрокидывания относительно ребра опрокидывания, к моменту, создаваемому ветровой нагрузкой для нерабочего состояния крана относительно ребра опрокидывания.

Grove All Terrain Crane особенности и преимущества:

Заложенные производителем характеристики автокрана, исходят из тактической задачи, выданной заказчиком, с требованием создания самоходной машины, прочностные и внедорожные характеристики которой, должны превосходить все имеющиеся образцы на рынке. Что и удалось сделать. Автокран вездеход построен силами известных производителей Coles (Великобритания) и Grove (США), как результат многолетнего обобщения внедорожных многоосных транспортных систем, используемых преимущественно на бездорожье, в 90% по рабочему времени. Для этого была выбрана компоновка автокрана с использованием спецшасси так называемой интегральной компоновки — шасси ходовой части рамы совмещено с опорной рамой крана. Применение в конструкции шасси специальной опорно-ходовой рамы, с мощными лонжеронами, позволило существенно снизить высоту центра масс крана, что улучшает его устойчивость на дороге по сравнению с автомобильными шасси, и главное, мощная рамная конструкция успешно противостоит изгибающим и скручивающим нагрузкам на бездорожье, что позволяет проводить эвакуацию автокрана гусеничными тракторами без риска повреждения рамы, а так же производить эвакуацию других транспортных средств, с помощью встроенной лебедки эвакуации, и жесткой буксирной сцепки методом сцепки.

Ходовая часть крана, с так называемым высокорамным расположением, выполнена с учетом эксплуатации на бездорожье. В основе конструкции ходовой части применены мощные колёсные мосты, с использованием приводной схемы по формуле колес 4х4 и управления колес по формуле 4х4х4 ,т.е. использованы в ходовой части четыре колеса с приводом на четыре колеса и рулевым управлением на четыре колеса. Подвеска мостов выполнена по классической схеме для машин автовездеходов с использованием зависимым колёсных балок на рессорном подвесе. Высокое качество применяемых агрегатов шасси с продуманной компоновкой делает автокран вездеходным, для самых жестких условий, и при этом надежным и универсальным в использовании. При этом в детали силовой установки автокрана входит специализированная гидромеханическая трансмиссия с полуавтоматическим приводом и мощный промышленный дизель. Автокран вездеход незаменим в труднодоступных местах, в местности с плохими дорожными условиями, при строительстве нефте- и газопроводов, в процессах, сопряженных с освоением проблемных территорий. Если работа ведется в стесненных условиях, то в конструкции автокрана предусмотрен режим работы с грузами, подразумевающий установку крана на опоры при втянутых балках выносных опор. Конструкция автокрана позволят проводить так же эвакуационные работы, буксировку колесных автотранспортных средств с помощью дышла, и методом частичной погрузки.

Автокран вездеход, на пневмоколесном спецшасси Coles-Grove 4×4, обладает предельно высокими параметрами внедорожных характеристик. В предельно возможные характеристики спецшасси грузового автовездехода, носителя крановой установки входят: специализированные шины; достаточная мощность двигателя; совершенная многоскоростная гидрообъемная передача с использованием реверса; длинноходная подвеска колес с использованием двухскоростной главной передачей. Для автомобилей типа автокран вездеход, важное значение имеет не столько значение углов свеса, и вылет стрелы за пределы передней оси, сколько форма деталей, образующих эти углы. Если передняя и задняя части автомобиля имеют лыжеобразную форму, то проходимость не теряется при преодолении препятствий и при сравнительно малых углах проходимости. Общая концепция автокрана подчинена оптимизации, а даже специализации шасси для передвижения по тяжелому бездорожью, отсюда общая концепция и технологический дизайн машины подчинен одной лишь цели — высокой проходимости. Проходимость делится на профильную и опорную. Профильная проходимость характеризует возможность преодолевать краном неровности пути, преодолевать препятствия и вписываться в требуемую полосу движения. Опорная проходимость определяет возможность движения в ухудшенных дорожных условиях и по деформируемым грунтам.

Крановая установка Grove:

Автокран вездеход Coles-Grove оснащен телескопической четырех секционной стрелой с длиной вылета всех секций 26,5 метра, с высотой подъема груза 38,9 метра. Длина основной стрелы 8800 мм. Установка стрелового крана полноповоротная, с гидравлическим приводом и жесткой подвеской стрелы. Поворотная часть крана состоит из поворотной платформы на которой установлено оборудование: рабочее стреловое оборудование, кабина крановщика оператора, противовес, крановые механизмы (лебедки, гидромоторы) а так же прочее вспомогательное гидро- и электро- оборудование. Соединение поворотной части крана с неповоротным (опорно-несущее основание автокрановой установки) осуществляется двухрядным опорно-поворотным устройством с зубьями внутреннего зацепления, к которым зацепляется гидравлический мотор привода вращения крановой установки, установленный на неповоротной платформе. Для стабилизации крана в кормовой части установлен противовес массой 4 тонны.

Стрела имеет оригинальный силовой профиль и изготовлена из высокопрочной стали, с овоидным профилем, что обеспечивает ей высокую жесткость с одновременным снижением массы. Овоидный профиль, представляет собой цельногнутый профиль стрелы, с минимальным использованием сварных швов. Секция стрелы сваривается из двух полукоробов, при этом сварочный шов проходит по нейтральной линии напряжения.

Дополнительно крановая установка оснащается удлинителем стрелы типа «гусек» длиной 10,35 метра, телескопического типа с тремя секциями. Удлинитель имеет встроенный гидропривод для установки в рабочее положение, и автоматизированную часть перепасовки троса. Гусек может быть установлен под углом 0,15 или 30 градусов. Механизм телескопирования встроен во изнутри стрелы, и состоит из одного длинноходного гидроцилиндра в сочетании с канатным полиспастом для выдвижения и втягивания стрелы. Стрела 4-х секционная 1-я, 2-я и 3-я секции с независимым выдвижением, 4-я синхронно-последовательным. Механизм подъема стрелы, и изменения угла наклона, выполняется гидравлическим механизмом, который состоит из 1 гидроцилиндра двойного действия. Рабочий угол стрелы от -2° до +80°. Крюковая обойма с шестиблочным полиспастом является грузозахватным органом крана, и является его крюковой подвеской с максимальной грузоподъемностью 40 тонн. Подъем и опускание крюка подвески груза, выполняться с помощью барабанной гидравлической лебедки намотки троса кольцевой нарезкой, функции которого на кране выполняет планетарная грузовая гидролебедка с многодисковым тормозом закрытого типа. Привод крановой лебедки осуществляется с помощью гидравлического насоса.

Органы управления перемещения в пространстве крана, расположены в кабине водителя, а органы управления крановой установкой размещены в кабине машиниста крановщика. При этом в кабине крановщика продублированы органы управлением движение автокрана. Система управления автокраном использует современную систему управления на базе электронных джойстиков, с помощью которых выполняются операции: изменения угла наклона стрелы, вращения поворотной платформы, подъем-опускание груза, телескопирование секций стрелы. Скорость выполнения крановых операций при управлении зависят от положения джойстиков — чем больше рукоятки отклонены от нейтрального положения, тем выше скорость соответствующих операций. Гидравлическая схема крана предусматривает возможность повышения скоростей движения груза и совмещение одновременного выполнения крановых операций. Гидравлическая система крана с переменой производительностью, включает в себя индивидуальный гидропривод от PTO вала отбора мощности шасси, с подачи мощности от двигателя шасси. Привод насоса, питающий рабочей жидкостью крановые механизмы, осуществляется от коробки отбора мощности. При этом допускается подача жидкости на крановые операции при движении шасси. Автокран Grove оборудован всеми необходимыми приборами безопасности: ограничитель грузоподъёмности, регистратор параметров крана, счётчик моточасов, концевые выключатели, датчик азимута, звуковой и световой предупредительной сигнализацией, системой координатной защиты при работе в стеснённых условиях, аварийным отключением двигателя и электросети из кабины крановщика, системой сигнализации при приближении крана к линиям электропередач.

Для стабилизации крана в режиме работы крановой установкой, применены опорные стабилизаторы или аутригеры. На неповоротной ходовой части машины, установлены Х-образные аутригеры, с радиальным открытием и с гидравлическим приводом. Опоры повышают устойчивость автомобильного крана, разгружают рессоры и шины от воздействия грузового момента во время работы. Опорный контур крана при выдвинутых выносных опорах составляет 6,2х5,8 метра. Система управления выдвижения опорных домкратов, а так же их конструкция, позволяет оператору не покидая рабочего места управлять выдвижения опорами, и возвращения их в транспортное положение. Выдвижение выдвижных опор — независимое и осуществляется от двух блоков гидрораспределителей, расположенных на каждой стороне шасси, с электрическим приводом клапанов из кабины оператора крана.

Кабина крановщика: кабина была разработана и изготовлена специально для автокранов вездеходов Coles-Grove. На автокране используется современная кабина с высоким уровнем функциональности и безопасности. Преимущества новой кабины крановщика: повышенная обзорность и безопасность за счет использования панорамного защитного остекления; эргономичная панель управления с интегрированным прибором безопасности и приборами контроля работы крана и шасси; управление крановыми операциями с помощью функциональных джойстиков; сиденье крановщика, регулируемое в двух плоскостях, оснащено пружинной подвеской, регулируемой поясничной поддержкой и подголовником; эффективная система вентиляции и автономного отопления с системой кондиционирования. Два стеклоочистителя обеспечивают хорошую видимость в дождливую или снежную погоду. Опционально доступна фикция кабины с изменением угла наклона, а так же система дистанционного управления крановыми операциями с помощью выносного пульта.

Энергетическая установка:

В качестве приводной силовой установки движения шасси, а так же приводного оборудования гидравлической системы оборудования, используется двигатель на дизельном топливе производства Cummins C8,3. Двигатель индустриальный, главной особенностью мотора это возможность долговременной работы, в 70% по времени в режиме максимальной мощности по номиналу, с сохранение ресурса в течении всего срока эксплуатации. Это особенно важно для внедорожного движения, что требует постоянной мощности, из-за наличия горных подъемов и преодоления сопротивления дорожной поверхности. Возможен заказ двигателя по нормативам выброса отработанных газов от Евро-1 до Евро-4. Двигатель работает на тяжелом топливе, с воспламенением от сжатия, с допустимой концентрацией авиационного керосина JP-4 и СТ-1, бензина и их смесей в пропорции до 3:1 для эксплуатации в критических низких температурах. Двигатель выполнен по классической тракторной схеме, с повышенной надежностью чугунного блока цилиндров, и с использованием только механических систем.

Рабочий объем цилиндров двигателя составляет 8,3 литра. Тип силовой установки: поршневой ДВС внутреннего сгорания, 6-и цилиндровый с рядным расположением цилиндров сгорания, цикл двигателя 4-х тактный. Блок двигателя из серого чугуна, с использованием мокрых гильз. Охлаждение двигателя жидкостное, под давлением. Двигатель оснащен центробежным турбокомпрессором Holset HX40W высокого давления, с использованием отработанных газов. Для охлаждения сжатого в компрессоре воздуха, применен промежуточный охладительный теплообменник по схеме «вода-воздух». Мощность двигателя составляет 340 л.с. (250 кВт) при 1900 об/мин. Максимальный крутящий момент 1650 Нм при 1100-1600 об/мин. Устройство впрыска топлива: непосредственный механический впрыск топлива в цилиндр с помощью многоплунжерного рядного топливного насоса высокого давления. Двигатель оснащен эффективным моторным тормозом, работающий на принципе создание противодавления на выпуске газов с помощью управляемой заслонки, привод осуществляется дополнительной напольной педалью.

Трансмиссия спецшасси:

Система передачи крутящего момента от двигателя на ведущие колеса вседорожного автомобильного крана, выполнена по приводной трансмиссионной схеме колес 4х4 с приводом на два колёсных моста и четыре колеса автомобиля. Приводными мостами являются первый и второй мост. Привод переднего моста выполнен по схеме Part-Time т.е. передний приводной мост подключается водителем по требованию без межосевого дифференциала, с жесткой передачей крутящего момента, с одновременным включение понижена ряда в раздаточной коробке (режим Off-Road).

Использования автоматизированной гидрообъемной трансмиссии Clark-Hurth Transmatic WSK с использованием раздельной системы силовой линии «гидротрансформатор — разделительное сцепление — механическая коробка передач» автомобиля спецшасси, позволяет использовать автомобиль в крайне тяжелых условиях горной и пересеченной местности, с возможностью перемещения в глубоких карьерах, туннелях и шахтах. Данная трансмиссия была разработана для тяжелых карьерных и подземных самосвалах, что делает ее использование на спецшасси крайне надежным и выносливым агрегатом.

Конструктивно, механизм переключения передач является гибридным типом, с сохранением преимущества классической, многовальной коробки переключения передач, и гидротрансформатора от автоматических систем смены передач. Подобный гибрид позволят создать практически идеальную передачу, с массой преимуществ и высоким КПД. Благодаря возможности переключения передач под нагрузкой, т.е. без разрыва потока мощности, скорость передвижения на вязком грунте не теряется, а так же контролируется пробуксовка, и тяговое усилие на ведущих колесах. Преимущества трансмиссии типа Full Powershift спецшасси: передача крутящего момента внутри гидротрансформатора происходит без жесткой кинематической связи, исключаются ударные нагрузки на трансмиссию, благодаря отсутствию жесткой связи облегчается дозирование тяги на ведущих колесах, автоматическое плавное увеличение крутящего момента под нагрузкой, в широком диапазоне.

Компоновка автомобиля шасси с использованием силовой передачи предусматривает расположение силовой гидропередачи в раздельном блоке с последовательным расположением агрегатов «двигатель-гидротрансформатор-коробка переключения передач-раздаточная коробка». При этом детали системы объединены в два узла: двигатель + гидротрансформатор, и моноблок из сцепления, коробки переключения передач, и раздаточной коробки. Соединение между ними вальное, с помощью карданной передачи. Единый силовой трансмиссионный блок расположен позади кабины, с расположением РК (раздаточной коробки) строго посередине колесной базы между первым и вторым приводным мостом. Приводной силовой агрегат, а так же системы впуска, выпуска и системы охлаждения расположены выше уровня рамы, под крышей кабины, в наименее запылённом и наиболее защищённом месте.

Турботрансформатор (гидродинамический трансформатор) или конвертор крутящего момента torque converter- устройство, служащее для передачи и преобразования крутящего момента от двигателя внутреннего сгорания к коробке передач. ГТР производства Clark C320 серии CL323,5 с функцией блокировки ГТР (Lock Up Torque Converter), состоит из размещенных в корпусе трех соосных колес — насосного, турбинного и соединенного с корпусом турботрансформатора направляющего (реактора), образующих замкнутый контур, заполненный рабочей жидкостью. Статор (реактор) связан с насосным колесом через обгонную муфту. При значительной разнице оборотов насоса и турбины, статор (реактор) автоматически блокируется и передает на насосное колесо больший объём жидкости. Благодаря статору (реактору) происходит увеличение крутящего момента до трёх раз при старте с места, что резко подымает тяговые возможности спецшасси. Встроен гидродинамический тормоз интардер мощностью 350 кВт.

Коробка переключения передач, специальная, допускающая удвоенный крутящий момент от двигателя для избегания повреждений от колебаний и циркуляции мощности марки Dana-Clark R28000 серии R28825. Коробка переключения передач механическая трехвальная, с делителем, восьми ступенчатая, не синхронизированная. Для использования передач заднего хода используется встроенный реверс-редуктор. Количество передач вперед/назад: — 8/8. Вальный механизм коробки приключения передач несинхронизированного типа, состоит из трех валов, один ведомый и два ведущих, которые входят в параллельное постоянное зацепление с использованием двух шестерён на каждой передачи. Шестерни прямозубые, постоянного зацепления. Переключение передач в коробке осуществляется с помощью гидравлических фрикционов. Коробка передач имеет зубчатые колеса постоянного зацепления, вращающиеся на подшипниках скольжения и включаемые с помощью сдвоенных и одинарных гидроуправляемых фрикционных муфт. Фрикционные устройства и зубчатые колеса расположены на коротких жестких валах, опирающихся на роликовые подшипники. Распределение крутящего момента на две группы шестерен позволяет резко поднять надежность коробки переключения передач, при использовании шасси с мощным двигателем и на больших нагрузках. В коробку переключения передач встроен механизм сцепления мокрого типа, из 6 дисков, используемые для переключения передач. Раздаточная коробка механическая Clark R28825-6, оснащена двухступенчатым демультипликатором, без использования дифференциала привода переднего моста, который подключается по требованию. Передаточное число входящего и исходящего крутящего момента 1:1,12. Распределение момента между передними и задними осями 50:50.

Блок управления переключения передач электронно-гидравлический с секвентальным выбором режима трансмиссии. Блок выполнен в виде многопозиционного джойстика, покачиванием которого от исходного положения выбирается нужный режим. Качание вперед позволяет использовать по очереди все восемь передач переднего хода. Задний ход используется с помощью механизма реверса и того же набора шестерен что и переднего хода, с выбор передачи при покачивании джойстика «на себя». Движение джойстика вправо активирует нейтральный режим трансмиссии. Движение влево возвращает КПП на передачу. Так же с помощью джойстика управления включается блокировка гидротрансформатора. Остальные режимы трансмиссии: подключение переднего моста, включение второй передачи раздаточной коробки, нейтраль РК — выбираются с помощью отдельного переключателя.

Ходовая часть, ведущие и управляемые мосты:

Внедорожное спецшасси крановое использует передачу крутящего момента и мощности на приводные колеса, с использованием мостовой схемы, на основе с мощных поперечных зависимых колесных балок мостов, которые связывают левые и правые колеса, находящиеся на одной оси между собой. Использование специальных редукторных высоконагруженных мостов с жесткой балкой разработки Kessler с центральным редуктором производства корпорации Dana-Spicer. Колесные мосты с большим передаточным числом (медленной передачей) имеют компактный межколесных дифференциал, что увеличивает проходимость машины, и обеспечивает надежность работы полуосей благодаря конечным передачам второй ступени редукции.

На автомобиле шасси устанавливаются два приводных колёсных моста (двухосный полноприводный автомобиль-шасси) — первый управляемый и ведущий, второй управляемый и ведущий, что по колесной формуле соответствует 4х4х4. Все приводные распределительные узлы и редукторы (дифференциалы) в ходовой части оснащены механизмом принудительной пневматической блокировки для избегания пробуксовки колес, с последовательным управлением режимов, управляемых водителем из кабины. Для защиты элементов трансмиссии последовательно включается системы увеличения проходимости: межосевая блокировка заднего моста задней — жесткое подключение переднего моста с одновременным включением второй пониженной передачи РК. В приводах колес всех мостов, внутри ступицы установлены дополнительные планетарные (или конечные или финальные) понижающие редукторы, предназначенные для увеличения тягового усилия на ведущих колесах. Конструкция планетарных механизмов колесной передачи, представляет собой дополнительный картер, с установленной внутри солнечной шестерней, которая связанна с полуосью, короной шестерней, которая жестко крепиться к внешнему корпусу ступицы и соответственно к колесу, а так же механизма редукции в виде шести шестерёнчатых сателлитов вращающихся на опорных роликах. Для выравнивания давления внутри картера мостов в верхней части установлены предохранительные клапаны — сапуны. Шланги вентиляции картера выведены выше уровня рамы. Передаточное число главной передачи в колесных приводных мостах ГП 10,46:1.

Передний и задний колесный мост симметричные, взаимозаменяемые, ведущие и управляемые, неразрезные, зависимого типа. Мосты выполнены коваными, с врезкой и сварочным соединением центрального редуктора, профиль мостов квадратный. На конечных частях балки мостов, при помощи шкворней шарнирно установлены две поворотные цапфы с расточенными отверстиями для установки шкворней. Внутри балок расположены механизмы привода колес: главная передача с приводом дифференциала, полуоси, планетарные бортовые редукторы. На поворотных цапфах установлены ступицы с тормозными барабанами. Привод колес: двойной карданный шарнир. Редуктор двухступенчатый с центральным дифференциалом Dana-Spicer и с бортовыми планетарными колесными редукторами с 5 сателлитами марки Kessler LT51 PL375. Полуоси моста полностью разгруженные. Подвеска мостов выполнена с индивидуальным подвесом, и с использованием продольных полуэллиптических малолистовых рессор с гидравлическими амортизаторами двухстороннего действия. Ходовая часть в составе подвески колес взаимозаменяемые. Подвеска мостов марки Hendrickson, количество и размеры рессор на каждый мост: листы штук — 3, ТхШхД, в мм — 30х90х1320. Для выравнивания давления внутри картера моста в верхней части картера установлены предохранительные клапаны — сапуны. Для защиты шланги вентиляции картера выведены выше уровня рамы. Несущая способность моста статическая до 25 тонн, на всех скоростях движения до 16000 кг. Для равномерного распределения нагрузки на рессоры автомобиля и выключения их полностью из работы, а также для предотвращения раскачивания шасси при работе с некоторым видом оборудования (кран, гидрокран, буровой станок) на раме автомобиля устанавливают специальные стабилизаторы и механизмы блокировки работы подвески.

Для передачи усилия от рулевого управления от рулевого колеса, к передней оси, левая поворотная цапфа рычагом соединена с продольной рулевой тягой, оснащённой гидравлическим усилением. Дополнительно в систему управления передними колесами введены гидравлические цилиндры двухстороннего действия, установленные на балке моста, выдвигаемые цилиндры которого опираться на поворотные цапфы мостов. Гидравлический привод гидроцилиндров использован от рулевого колеса по двух поточной схеме. Приоритет использования силовых гидроцилиндров управления — на бездорожье. Задние поворотные колеса с меньшим углом поворота, используют для изменения угла силовые гидроцилиндры, установленные на балке мостов. Управление поворотом производиться отдельным рулевым джойстиком контроля. На спецшасси используется многоконтурное рулевое управление ZF 8098. Система управления колёсами, оснащена резервной гидравлической системой, с приводом гидронасоса установленного на вторичном валу коробки переключения передач. Шасси имеет четыре режима рулевого управления (концентрический, передними и задними колесами, одновременный поворот всех колес в одну сторону).

Колеса и диски: