Косилка – типы и виды, технические параметры

При заготовке кормов для домашних животных, уборке урожая зерновых, крупяных и бобовых культур издревле использовалось средство, облегчающее ручной труд – конная косилка.

В современных условиях агрегаты для кошения применяются ещё и для поддержания в порядке газонных насаждений, срезания травы на придомовых и придорожных участках.

Классификация машин для кошения

Для более качественного просушивания заготовленной зеленной массы, при её срезании агрегаты дополнительно плющат стебли растений.

Такие механизмы обозначают, как косилки-плющилки.

- По агрегатированию с движущим средством:

- тракторные прицепные, навесные, полуприцепные. С фронтальным, боковым и задним расположением;

- самоходные;

- на конной тяге;

- ручные, с бензомоторным или электрическим приводом режущего аппарата.

- По конструкции исполнительного органа:

- с сегменто-пальцевым исполнением;

- с двухножевой беспальцевой системой резания;

- с дисковыми ротационными ножами.

- По ширине обрабатываемой полосы – от 1 бруса до 5 (стандартный брус 2,1 м).

Устройство косилок

К основным узлам относятся:

- рамная основа;

- режущий аппарат, оборудованный механизмом подъёма;

- сцепочная штанга и привод.

Особенности исполнительных органов косилок

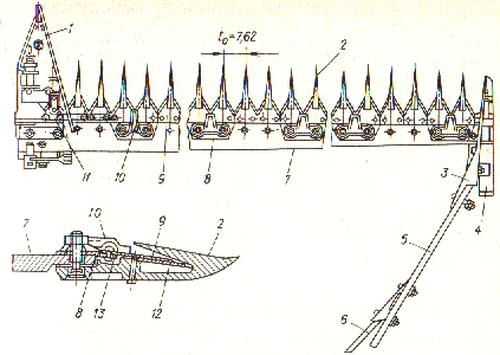

Сегментная пальцевая

Исполнительный орган сегментно-пальцевого типа

1 — внутренний башмак; 3 — наружный башмак; 2 — палец; 4 – полозок опоры; 5 – доска для отвала; 6 — концевая палка; 7 – брус пальцев; 8 — пластина; 9 – режущий сегмент; 10 – лапка прижима; 11 — головка; 12 — вкладыш; 13- полоса ножевая.

При кошении стебли проходят между соседними пальцами, отклоняются сегментами и срезаются парой сегмент-вкладыш. Зелёная масса укладывается на стерню позади косилки, отодвигаясь в сторону доской отвала.

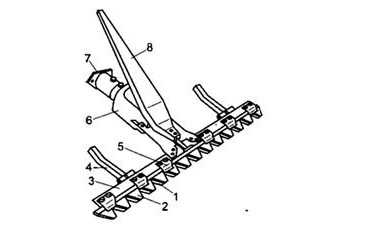

Двухножевая беспальцевая

Исполнительный орган фронтальной беспальцевой двухножевой косилки

1 – нижний нож; 2 – верхний нож; 3 – брусовая доска; 4 – полоз опорный; 5 – прижим ножа; 6 – приводной механизм; 8 – делитель скошенной травы.

Срез стеблей осуществляется при их попадании между неподвижными нижними и поперечно перемещающимися верхними ножами.

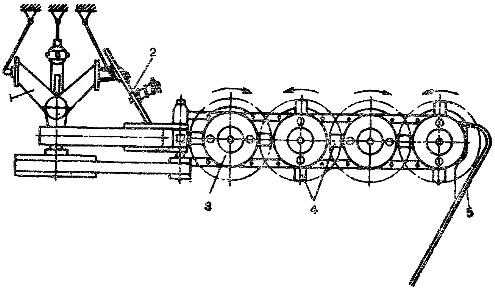

Дисковая ротационная

Дисковый ротационный исполнительный орган косилки

1 – рамная основа; 2 – узел навеса; 3 – ротор; 4 – ножи ротора; 5 – доска-делитель.

Кошение проводится ножами вращающихся дисков-роторов.

Эксплуатационные параметры и возможности отдельных моделей

Самоходная косилка КСУ-1 1

Самоходная универсальная косилка КСУ-1 предлагается на рынке сельхозтехники группой «Ростсельмаш». Машина эффективно работает по зерновым, бобовым, крупяным культурам, по многолетним травам и однолетникам.

Самоходная косилка КСУ-1 1

Используется в хозяйствах, применяющих раздельный способ уборки урожая и занимающихся животноводством. Комплектуется дизельной силовой установкой мощностью 150 л. с., адаптерным узлом с шириной захвата 7 м, рабочее оборудование управляется пневматической системой.

В числе прочих достоинств — предназначена для высокой травы и неровных участков.

Косилка КРН-2 1

Сразу несколько заводов сельскохозяйственного машиностроения предлагают ротационную косилку КРН 2. Надёжностью и прочностью отличаются изделия тверского завода «Бежецксельмаш».

Привод исполнительного органа, из четырёх роторов с ножами, от ВОМ трактора, управление подъёмом и переводом в транспортное положение гидроцилиндром.

Косилка КРН-2 1

Преимущества косилки:

- Ровное срезание стебля пластинчатыми ножами.

- Скошенная масса размещается по стерне ровно, что упрощает последующие сельхозоперации.

- Предохранитель при встрече с препятствием отклоняет ножи, что сберегает их лезвия.

- Герметичный корпус изделия и прочный кожух редуктора.

- Подходит для высокой травы и неровных участков.

- Разумная цена изделия, соответствующая качеству изготовления и эксплуатационным возможностям.

ОАО «Бобруйскоагромаш» выпускает роторную косилку КДН-210. Изделие применяется для скоса естественных и сеяных культур.

Косилка КДН-210

Косилка КДН-210

Особенностями изделия являются:

- клиноременный привод исполнительного органа;

- регулировка высоты скашивания винтовой тягой;

- равномерность среза, не измельчает скошенную массу и не загрязняет землёй;

- срезная шпонка на роторах предохраняет ножи от повреждения.

Технические и эксплуатационные параметры косилок

| Параметр | Ед. изм. | Величина параметра по моделям | |||

| КСУ-1 | КДН-210 | КРН 2 1 | Заря | ||

| Ширина полосы обработки | м | 2,7-9 | 2,1 | 2,1 | 0,8 |

| Выработка | Га/ч | 5,8-10,5 | 2,6 | 2,6 | 0,2 |

| Темп в рабочем режиме | км/ч | 15-20 | До 14 | До 12 | До 3 |

| Исполнительный орган | сегментный | 4 роторных диска | 4 ротора | 2 ротора | |

| Высота среза стебля | мм | 60 | 40 | 40-80 | 30-100 |

| Вес, готовой к работе машины | кг | 2020 | 535 | 530 | 35 |

Косилки для коммунальных нужд — FERRI

Для коммунальных нужд, ухода за травяным покровом скверов и парков, обкоса обочин дорог итальянской компанией FERRI предлагается навесная косилка – 11 м на такое расстояние от рабочей зоны машина удаляет скошенную массу.

Коммунальная косилка FERRI

Применяется с колёсными тракторами мощностью от 30 л. с., приводится в действие ВОМ машины-носителя.

Для тех же целей предназначена продукция ещё одной итальянской компании ORSI. Предлагаются роторные косилки, навешиваемые на манипулятор трактора.

Косильные машины для малой техники

В этой сфере выделяются несколько «передовиков».

Косилка Заря

Косилка Заря является дополнительным оборудованием для мотоблоков российского и зарубежного производства.

Ротационная конструкция режущей части обеспечила эффективное использование агрегата на небольших участках со сложным рельефом и разнотравьем.Привод устройства осуществляется от шкива отбора мощности или через редуктор от ВОМ мотоблока.

Косилка ЗАРЯ

Два рабочих диска вращаются во встречном направлении. Диски оборудованы 4-я ножами с креплением на шплинтах. Режущие элементы выставляются в рабочее положение центробежными силами при вращении дисков.

Ширина полосы кошения 0,8 м, производительность машины до 0,2 Га/час.

Косилка для минитрактора DM-135

Косилка для минитрактора существенно расширяет функциональность техники. В торговлю поставляются, в числе прочих:

- Сегментные агрегаты – КН-1, КМ-0,5;

- Ротационные машины – КП-2,1М, КРР-1,9, КР-2,4, DM 135.

Более практичны в использовании и доступней по цене машины с ротационным исполнительным органом.

Косилка для минитрактора DM-135

Косилки для садоводов и дачников

Для работы по уходу за травяным покровом на небольших участках компании AL-KO, GARDENA, BOSH, ALPINA, BILLY GOAT, BLACK & DECKER, MAKITA производят широкую линейку газонокосилок с бензомоторным и электрическим приводом.

Агрегаты с двигателем внутреннего сгорания более мощны, мобильны, разнообразны по набору функций. Но для работы по небольшому газону, более практичным будет приобретение экологически чистого агрегата с питанием через кабель от электрической сети.

Электрическая газонокосилка DDE LME3110 при мощности 1 кВт весит 6,5 кг. Обрабатывает до 3 соток газона, имеет регулируемую высоту среза и навесной травосборник.

Косилка ПРОРАБ

Косилка ПРОРАБ

Косилка для культиватора PRORAB 6001028 устройство роторного типа, применяется для покоса зерновых, травяного покрова. Эффективно используется для высокой травы и неровных участков. Совместима с культиваторами PRORAB, МБ, Салют, Фаворит.

РАССКАЖИ ДРУЗЬЯМ

Вконтакте

Одноклассники

Похожие статьи:

полный обзор техники — AgroXXI

Статья подготовлена специалистами Северо-Западной машиноиспытательной станции

На скашивании сеянных многолетних трав в период заготовки силоса и сена в сельскохозяйственных предприятиях Северо-Западной зоны широко использовались самоходные косилки-плющилки Е-301, Е-302 и Е-303 (рис. 1), производства завода «Фортшрит» ГДР, которые штатно комплектовались жатками шириной захвата 4,2 м с сегментно-пальцевым режущим аппаратом.

Рис. 1. Самоходная косилка-плющилка Е-302 с жаткой для кошения трав.

В процессе эксплуатации косилки-плющилки показали неплохие эксплуатационно-технологические показатели по сравнению с используемыми на тот момент отечественными тракторными косилочными агрегатами – производительность за 1 час при рабочей скорости 5,54-6,68 км/ч составляла: основного времени 2,07-2,69 га или 0,5-0,65 га на 1 метр ширины захвата, сменного времени 1,69 га, эксплуатационного времени 1,59-1,62 га. При этом потери от повышенного среза, зачастую, достигали 4,2%, что было обусловлено недостаточной степенью копирования рельефа поля из-за невыровненности полей и наличием большого количества на полях естественных природных камней, количество которых достигало 1027 шт/га. Наличие большого количества на полях естественных природных камней приводило к снижению эксплуатационной производительности до 1,7 раза из-за недостаточной надежности машин при работе в условиях зоны. Основное количество отказов происходило по жатке – излом и изгиб пальцев режущего аппарата, излом сегментов и срез заклепок крепления сегментов режущего аппарата, излом полотна ножа, изгиб опорных поверхностей копирующих башмаков, что говорило о недостаточной защищенности режущего аппарата жаток от попадания камней. В режущий аппарат жатки при фактической высоте среза 134-145 мм очень часто попадали камни, средний размер которых варьировал в пределах 86,2-179 мм, а максимальный размер поверхностных и полускрытых камней варьировал в пределах 153-255 мм, что и приводило к выходу из строя элементов режущего аппарата и к снижению показателей безотказности косилок: наработка на отказ составляла 1,85-5,18 часа, коэффициент готовности – 0,82, приводило к увеличению затрат и продолжительности проведения текущих ремонтов.

С прекращением деятельности завода «Фортшрит» ГДР и поставок запасных частей, хозяйствам, имеющим в эксплуатации косилки-плющилки Е-301, Е-302 и Е-303, стало очень сложно поддерживать их работоспособное состояние и жаток в том числе. В этот период фирма «Самаш» Польша изготовила и адаптировала косилки ротационные фронтально-навесные Z 015 с шириной захвата 3,7 м и KDF 390 с шириной захвата 3,9 м (рис. 2), а ООО «Зиеглера Машинбуве» Латвия косилку фронтальную ротационно-дисковую FS-332 с шириной захвата 3,3 м к агрегатированию и эксплуатации с самоходными косилками-плющилками Е-301, Е-302 и Е-303. Ротационный режущий аппарат представляет из себя режущий брус со смонтированными на нем роторами (тарелками или дисками) с установленными на них режущими ножами (рис. 3).

Рис. 2. Косилка ротационно-дисковая фронтально-навесная KDF-390.

Рис. 3. Ротационно-дисковый режущий аппарат.

Ротора (тарелки или диски) с режущими ножами имеют большую частоту вращения и срезают траву по принципу бесподпорного среза, что позволило значительно повысить рабочую скорость при выполнении технологического процесса, практически в 1,3-1,5 раза, по сравнению с жатками с сегментно-пальцевым режущим аппаратом.

В процессе эксплуатации самоходные косилки-плющилки в агрегате с ротационными фронтально-навесными косилками показали более высокие эксплуатационно-технологические показатели (таблица 1) по сравнению с самоходными косилками-плющилками, укомплектованных жатками с сегментно-пальцевым режущим аппаратом – производительность за 1 час при рабочих скоростях 7,2-7,57 и 9,1 км/ч составила: основного времени 2,5-2,65 га и 2,74 га (с 0,5-0,65 га на 1 метр ширины захвата значение показателя повысилось до 0,71 и 0,86 га на 1 метр ширины захвата), сменного времени 2,01-2,13 га, эксплуатационного времени 1,92-1,93 и 1,86 га. При этом потери от повышенного среза достигали 1,9%, что было обусловлено недостаточной выравненностью полей и наличием на полях естественных природных камней, количество которых доходило до 800 шт/га. Наличие большого количества на полях естественных природных камней приводило к снижению эксплуатационной производительности в 1,47 раза (при эксплуатации косилок-плющилок укомплектованных жатками снижение эксплуатационной производительности происходило практически в 1,7 раза) из-за недостаточной надежности машин при работе в условиях Северо-Западной зоны.

Эксплуатационно-технологические показатели косилок-плющилок

Таблица 1

Показатели | Марка косилки | ||||

Е-301 | Е-302/303 | Z 015 | KDF 390 | FS-332 | |

Конструктивная ширина захвата, м | 4,2 | 4,2 | 3,7 | 3,9 | 3,3 |

Рабочая ширина захвата, м | 3,9-4,1 | 4,1 | 3,5 | 3,7 | 3,2 |

Рабочая скорость движения, км/ч | 6,68 | 5,54 | 7,57 | 7,2 | 9,1 |

Урожайность, ц/га | 158,2 | 136 | 280 | 250 | 233 |

Фактическая высота среза, см | 14,5 | 13,4 | 9,5 | 10,6 | 8,8-9,1 |

Засоренность поля камнями, шт/га | до 1027 | 100-133 | 200-300 | 400-700 | 100-800 |

Средний размер камней, мм | 86,2-179 | 115 | 50-102 | 63-103 | 95-206 |

Максимальный размер камней, мм | 153-255 | 200 | 120-180 | 110-260 | 100-330 |

Производительность за час, га: |

|

|

|

|

|

— основного времени | 2,69 | 2,07 | 2,50 | 2,65 | 2,74 |

— сменного времени | — | 1,69 | 2,01 | 2,13 | 2,02 |

— эксплуатационного времени | 1,59 | 1,62 | 1,92 | 1,93 | 1,86 |

Расход топлива, кг/га | 3,35 | 1,5 | 5,5 | 4,6 | 5,09 |

Потери, % | 1,44 | 4,2 | 0,3 | 1,9 | 1,1-1,2 |

Наработка, ч | 170 | 51,8 | 227 | 167 | 232 |

Общее количество отказов | 92/8* | 10/3* | 28/9* | 19/2* | 34/14* |

Наработка на отказ, ч | 1,85/21,3 | 5,18/17,3 | 8,11/25,2 | 8,8/83,5 | 6,8/16,6 |

Коэффициент готовности | 0,82 | 0,95 | 0,94/0,96 | 0,89/0,997 | 0,91/0,94 |

Продолжительность устранения отказов и неисправностей, ч | 37,58 | 2,82 | 14,14/9,33 | 21,24/0,48 | 23,62/13,9 |

Среднее время восстановления, ч/отказ | 0,41 | 0,28 | 0,50/1,04 | 1,12/0,24 | 0,69/0,99 |

*) В знаменателе показатели надежности рассчитаны без учета отказов, произошедших при работе на почвах с наличием естественных природных камней.

Основное количество отказов, также как при эксплуатации самоходных косилок-плющилок с жатками, происходило по режущему аппарату – изломы и изгибы ножей роторов – как следствие приводящие к изломам роторов (рис. 4, 5), разрушение подшипников вала ротора, излом ступицы роторов и болтов их крепления, отмечались изломы зубьев шестерен привода роторов и промежуточных шестерен трансмиссии режущего бруса, обрывы держателей ножей, деформация дисков валкообразователя, что говорило о недостаточной защищенности элементов режущего аппарата от попадания камней.

Рис. 5. Излом и изгиб ножей режущего аппарата.

Рис. 5. Излом ротора режущего аппарата.

В режущий аппарат косилок при их фактической высоте среза 96-106 мм и 88-91 мм очень часто попадали камни, средний размер которых варьировал в пределах 50-103 мм и 95-206 мм, а максимальный размер поверхностных и полускрытых камней доходил до 330 мм, что и приводило к выходу из строя элементов режущего аппарата, особенно ножей, ступиц роторов и самих роторов, а также к снижению показателей безотказности косилок: наработка на отказ составляла 6,8-8,8 часа, коэффициент готовности – 0,89-0,94, приводило к увеличению затрат и продолжительности проведения текущих ремонтов. Без учета отказов, произошедших при работе на полях с наличием естественных природных камней, показатели безотказности получены значительно выше — наработка на отказ 16,6-83,5 часа, коэффициент готовности – 0,94-0,997, при этом будут значительно снижены затраты и продолжительность проведения текущих ремонтов.

Фирмы-изготовители для более надежной эксплуатации в Северо-Западной зоне косилок ротационно-дисковых, навешиваемых на самоходные косилки- плющилки Е-301-Е-302, разработали дополнительные башмаки косилочной балки (рис. 6) с целью увеличения высоты среза с 30-80 мм до 70-120 мм, предотвращения интенсивного износа основных башмаков и защиты режущего аппарата от камней. Установка дополнительных башмаков косилочной балки не достаточна эффективна для защиты режущего аппарата от попадания камней средним размером более 120 мм.

Рис. 6. Дополнительный башмак косилочной балки.

Также в Северо-Западной зоне широкое применение получили тракторные косилочные агрегаты, комплектуемые косилками с ротационно-дисковыми режущими аппаратами фирм «Клаас» и «Кроне» Германия, «Джи Фи» и «Квернеланд» Дания, «Самаш» Польша», «Поттингер» Австрия, «KUHN» Франция, «Lely Indstries N.V.» Голландия.

Ротационно-дисковые косилки закупались хозяйствами в различных исполнениях (полуприцепные, навесные и фронтально-навесные), а также комбинации косилок, комплектуемых по заказу потребителя кондиционерами, плющильными аппаратами и транспортерами для образования общего валка после прохода.

Полуприцепные косилки с ротационно-дисковыми режущими аппаратами (рис. 7-12) позволяли агрегату производить скашивание сеяных многолетних трав на высоких скоростных режимах (8,2-12,4 км/ч), что позволяло получать высокие эксплуатационно-технологические показатели (таблица 2) – производительность за 1 час в зависимости от рабочей скорости и рабочей ширины захвата косилки составила: основного времени от 1,76 до 3,96 га или 0,60-0,93 га на 1 метр ширины захвата, а косилка GMS-3600 при рабочей скорости 12,4 км/ч и рабочей ширине захвата 3,3 м показала производительность в час основного времени 4,35 га или 1,32 га на 1 метр ширины захвата; сменного времени 1,33-3,32 га, эксплуатационного времени 1,28-3,22 га. При этом потери от повышенного среза достигали 2,5%, что было обусловлено недостаточной выравненностью полей при выполнении технологического процесса и наличием на полях естественных природных камней, количество которых доходило до 1000 шт/га. Наличие большого количества на полях естественных природных камней приводило к снижению эксплуатационной производительности в 1,29-1,39 раза (при эксплуатации косилок-плющилок укомплектованных жатками снижение эксплуатационной производительности происходило практически в 1,7 раза) из-за недостаточной надежности машин при работе в жестких условиях Северо-Западной зоны. Основное количество отказов, происходило по режущему аппарату – изломы и изгибы ножей роторов – как следствие приводящие к изломам и деформациям роторов (рис. 13), изломы и изгибы бичей вала кондиционера, разрушение подшипников вала ротора, отмечались — излом вала ротора режущего аппарата косилки FC 303GC, который произошел по предохранительной канавке вала, излом зубьев валов-шестерен режущего модуля косилки LELY SPLENDIMO 320PC (рис. 14), что говорило о недостаточной защищенности элементов режущего аппарата от попадания камней. В режущий аппарат косилок при их фактической высоте среза 100-126 мм и 151 мм очень часто попадали камни, средний размер которых доходил до 260 мм, а максимальный размер поверхностных и полускрытых камней доходил до 430 мм, что и приводило к выходу из строя элементов режущего аппарата, особенно ножей и роторов, а также к снижению показателей безотказности косилок: наработка на отказ составляла 6,33-54,5 часа, коэффициент готовности в среднем составляет 0,96 (по требованиям нормативной документации – наработка на отказ не менее 100 часов, коэффициент готовности не менее 0,98). Устранение отказов приводило к увеличению затрат и продолжительности проведения текущих ремонтов, прикладываемых в Зип косилок ножей режущего аппарата не достаточно для эффективной эксплуатации косилок в условиях Северо-Запада. Без учета отказов, произошедших при работе на полях с наличием естественных природных камней, показатели безотказности получены значительно выше — наработка на отказ 38,0 часов и более, коэффициент готовности – 0,98-1,0, при этом будут значительно снижены затраты и продолжительность проведения текущих ремонтов.

Эксплуатационно-технологические показатели косилок

Таблица 2

Показатели | Марка косилки | ||||

FC 303GC | GMS-3600

| GMS 4802DL

| CAT NOVA 310TED

| LELY SPLENDIMO 320PC | |

Тип косилок | полуприцепные | ||||

Изготовитель | «KUHN», Франция | «JF» , Дания | «Поттингер», Австрия | «LELY INDSTRIES», Голландия | |

Агрегатирование, кВт | 58,5 | 75 | 147 | 59 | 60 |

Комплектация | плющилка | кондиционер | транспортер, кондиционер | транспортер, кондиционер | кондиционер |

Конструктивная ширина захвата, м | 3,0 | 3,6 | 4,6 | 3,1 | 3,2 |

Рабочая ширина захвата, м | 2,6 | 3,3 | 4,4 | 2,97 | 2,94 |

Рабочая скорость движения, км/ч | 9,26 | 12,4 | 9,0 | 8,85 | 8,2 |

Урожайность, ц/га | 120 | 274 | 180 | 173 | 208 |

Фактическая высота среза, см | 12,6 | 10,0 | 15,1 | 11,3 | 11,4 |

Засоренность поля камнями, шт/га | до 1000 | до 1000 | до 1000 | до 1000 | до 700 |

Средний размер камней, мм | 50-80 | 50-170 | 40-260 | 57-127 | 57-103 |

Максимальный размер камней, мм | 80-170 | 170-240 | 160-320 | 127-430 | 103-220 |

Производительность га/ч: |

|

|

|

|

|

— основного времени | 2,41 | 4,35 | 3,96 | 2,61 | 1,76 |

— сменного времени | 1,88 | 3,32 | 2,98 | 1,96 | 1,33 |

— эксплуатационного времени | 1,87 | 3,22 | 2,84 | 1,93 | 1,28 |

Расход топлива, кг/га | 1,7 | 3,91 | 4,75 | 4,93 | 2,69 |

Потери, % | 2,5 | 1,7 | 2,2 | 0,6 | 0,3 |

Наработка, ч | 272,4 | 130 | 152 | 180 | 275,8 |

Общее количество отказов | 5/0* | 11 | 24/4* | 9/1* | 13/0* |

Наработка на отказ, ч | 54,5/более 272,4 | 11,8 | 6,33/38,0 | 20,0/180,0 | 21,2/более 275,8 |

Коэффициент готовности | 0,989/1,0 | 0,96 | 0,94/0,98 | 0,98/0,99 | 0,95/1,0 |

Продолжительность устранения отказов и неисправностей, ч | 2,92 | 5,24 | 9,81 | 4,47/1,25 | 14,02/0 |

*) В знаменателе показатели надежности рассчитаны без учета отказов, произошедших при работе на почвах с наличием естественных природных камней.

Рис. 7. Косилка ротационно-дисковая полуприцепная GMS 4802 DL.

Рис.8. Косилка ротационно-дисковая полуприцепная GMS 4802 DL

в агрегате с трактором Джон-Дир 6920S в работе.

Рис. 9. Косилка ротационно-дисковая со вспушивателем и

поперечным транспортером CAT NOVA 310T ED.

Рис. 10. Косилка ротационно-дисковая со вспушивателем и поперечным транспортером CAT NOVA 310T ED в агрегате с трактором Беларус-82.1 в работе.

Рис. 11. Косилка ротационно-дисковая полуприцепная

LELY SPLENDIMO 320PC.

Рис. 12. Косилка ротационно-дисковая полуприцепная

LELY SPLENDIMO 320PC в агрегате с трактором Беларус-82.1 в работе.

Рис. 13. Изгиб ножей и излом ротора косилки ротационно-дисковой

полуприцепной GMS 4802

DL.

Рис. 13. Излом зубьев валов-шестерен режущего модуля режущего бруса косилки ротационно-дисковая полуприцепная LELY SPLENDIMO 320PC.

С приобретением и вводом в эксплуатацию сельскохозяйственными предприятиями высокопроизводительных энергонасыщенных кормоуборочных комбайнов семейства Ягуар производства фирмы «Клаас» и комбайнов Джон Дир 7350 производства фирмы «Джон Дир», которые комплектовались подборщиками валков, стала задача их эффективного использования и загрузки. Для этих целей хозяйства приобретают и эксплуатируют комбинации косилок: фронтально-навесные ротационно-дисковые косилки с задненавесными и с полуприцепными ротационно-дисковыми косилками производства фирмы «Клаас» (Германия) – фронтально-навесная DISCO 3050 FС Plus + задненавесная DISCO 8550 AS Plus (рис. 14, 15), фирмы «Кроне» (Германия) — фронтально-навесная EASY CUT 32P + задненавесная EASY CUT 320 (рис. 16), фронтально-навесная EASY CUT 32CV + задненавесная EASY CUT 9140 CV (рис. 17), фронтально-навесная EASY CUT 32P + задненавесная EASY CUT 9140 Shift (рис. 18, 19), фронтально-навесная EASY CUT 32CV+ полуприцепная EASY CUT 3210 CV, фирмы «Квернеланд» (Дания) — фронтально-навесная TAARUP 3532Р + задненавесная TAARUP 5090 (рис. 20-22), фирмы «Поттингер» (Австрия) — фронтально-навесная NOVA CAT 306F + задненавесная NOVA CAT 8600ED (рис. 23, 24), что позволило значительно увеличить ширину захвата за один технологический проход, по сравнению с отдельно используемых фронтально-навесных, полуприцепных и задненавесных косилок. Косилки, дополнительно по заказу потребителя, комплектовались кондиционерами и транспортерами для образования общего валка после технологического прохода.

Рис. 14. Комбинация косилок: косилка ротационно-дисковая фронтальная

DISCO 3050 FC Plus и косилка ротационно-дисковая задненавесная DISCO 8550 AS Plus в агрегате с трактором VALTRA T190.

Рис. 15. Комбинация косилок DISCO 3050 FC Plus и DISCO 8550 AS Plus

в агрегате с трактором VALTRA T190 в работе.

Рис. 16. Комбинация косилок: косилка дисковая фронтальная Easy Cut 32Р

с косилкой дисковой задненавесной Easy Cut 320

в агрегате с трактором Валтра Д 160С.

Рис. 17. Комбинация косилок: косилка дисковая фронтально-навесная

Easy Cut 32 CV с косилкой дисковой задненавесной Easy Cut 9140 CV.

Рис. 18. Комбинация косилок: косилка дисковая фронтально-навесная

EASY CUT 32Р с косилкой дисковой задненавесной EASY CUT 9140 Shift.

Рис. 19. Комбинация косилок EASY CUT 32Р и EASY CUT 9140 Shift

в агрегате с трактором Valtra T191 в работе.

Рис. 20. Комбинация косилок: косилка дисковая фронтально-навесная

TAARUP 3532 P и косилкой дисковой задненавесной TAARUP 5090

в агрегате с трактором VALTRA T190.

Рис. 21. Комбинация косилок: косилка дисковая фронтально-навесная

TAARUP 3532 P с косилкой дисковой задненавесной TAARUP 5090

в агрегате с трактором VALTRA T190.

Рис. 22. Комбинация косилок TAARUP 3532 P и TAARUP 5090

в агрегате с трактором VALTRA T190 в работе.

Рис. 23. Комбинация косилок: косилка дисковая фронтально-навесная

NOVA CAT 306F и косилка дисковая задненавесная NOVA CAT 8600 ED.

Рис. 24. Комбинация косилок NOVA

www.agroxxi.ru

Косилки

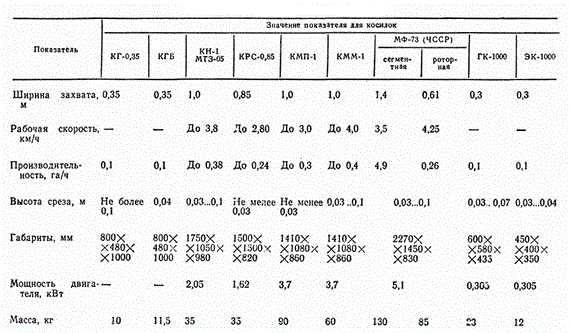

Малогабаритные косилки предназначены для подстригания газонов, скашивания трав на малых участках, косогорах, в лесах и других малодоступных местах.

Косилки выпускают нескольких типов: с приводом от опорных колес, двигателя внутреннего сгорания и электродвигателя.

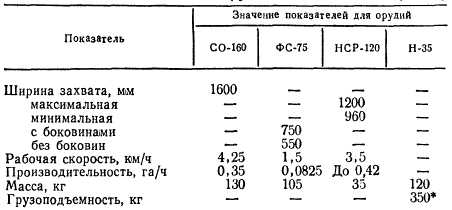

Основные технические данные косилок

Косилки КГ-0,35 и КГБ состоят из рукоятки и корпуса, в котором установлен горизонтальный роторный режущий аппарат с пятью спиральными ножами и противорежущей пластиной. Корпус опирается на два колеса.

В косилке КГ-0,35 режущий аппарат приводится во вращение от рифленого обрезиненного валика через цепную передачу; в косилке КГБ — от одного из опорных колес также через цепную передачу.

Высоту среза у косилок устанавливают регулировкой посредством болтов зазора между неподвижной пластиной и ножами ротора.

Косилка КН-1 фронтального типа, предназначена для работы с мотоблоком «Беларусь» МТЗ-05. Режущий аппарат косилки состоит из бруса, на котором с двух сторон закреплены ножи. Каждый нож имеет ножевую спинку с прикрепленными сегментами и обоймами приводных рычагов. На брусе режущего аппарата закреплены прижимы, а по его концам — полозки. Режущий аппарат приводится в движение от ВОМ мотоблока.

При подготовке косилки к работе мотоблок переводят на реверс. Для этого тяги 25 и 22 отъединяют от рычагов 26 и 33, а тягу 21 — от рычага 26. Отгибают ус стопорной шайбы гайки 20 и отворачивают последнюю на 3,5…5 оборотов. Рулевую штангу поворачивают на 180° и закрепляют. Затем тяги 25 и 22 присоединяют к рычагам 33 и 26, то есть функции рычагов переключения передач и режимов работы меняются. Болт крепления рычага 26 выворачивают, рычаг поворачивают на 180°, фиксируют его болтом и присоединяют к нему тягу 21.

Косилку к Мотоблоку подсоединяют, размещая ее присоединительный узел в расточке сцепки 8 ВОМ, и стопорят шкворнем 4 с пружиной 3. Отсутствие пружины ведет к поломке прицепной скобы мотоблока. Ножи косилки закрывают защитным кожухом. Для облегчения управления мотоблоком с колес снимают грузы.

Работу с косилкой начинают при минимальной частоте вращения двигателя и выключенной муфте сцепления. При работе поворачивают плавно. Следят за тем, чтобы в пределах захвата косилки не находились люди.

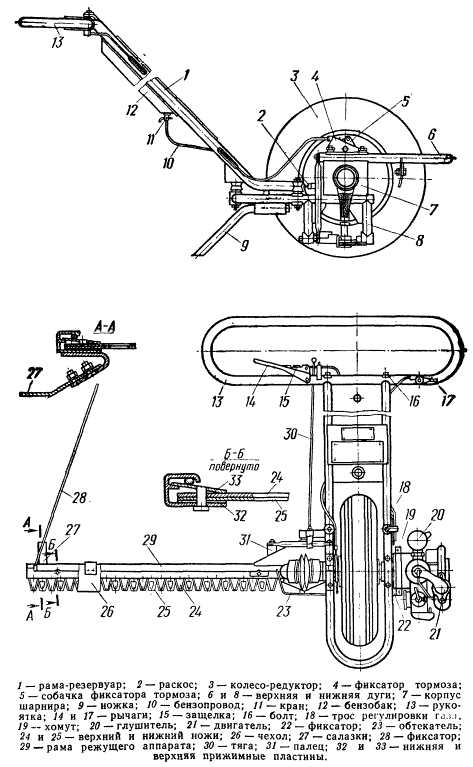

Косилка КРС-0,85 состоит из рамы-резервуара 1 в виде трубчатой сварной колонки, в верхней части которой расположен бензобак 12. В нижней части бензобака закреплен кран 11 для подачи топлива по бензопроводу 10 в карбюратор двигателя 21 «Дружба-4». Сверху рамы-резервуара 1 посредством упоров и болтов 16 закреплена рукоятка 13, которая предназначена для управления косилкой. Рукоятка 13 представляет собой овально согнутую трубу с расположенными на ней рычагом 14 фиксатора 4 тормоза, рычагом 17 управления дроссельной заслонкой карбюратора двигателя 21 и тягой 30 для регулирования положения режущего аппарата относительно поверхности участка.

Косилка КРС-0,85

Рама-резервуар 1 соединена с нижней 8 и верхней 6 дугами, на которых смонтированы колесо-редуктор 3, рама режущего аппарата 29 и двигатель 21. Последний с помощью хомута 19 соединен с переходником колеса- редуктора 3. Один конец фиксатора 22 хомута 19 размещен в пазу переходника и пазу между частями кронштейна. За счет этого двигатель не поворачивается относительно колеса-редуктора.

Комбинированный трехступенчатый цилиндрический с планетарной передачей колесо-редуктор 3 состоит из алюминиевого корпуса, закрытого крышками с прокладками. На корпус надета шина с камерой. Колесо-редуктор включается в рабочее положение фиксатором 4 тормоза. Фиксатор включают и отключают при помощи рычага 14, расположенного на рукоятке косилки. Фиксатор 4 закреплен на верхней дуге двумя гайками.

Режущий аппарат состоит из сварной рамы 29, в которой установлены два подвижных составных ножа 24 и 25 сегментного типа. В возвратно-поступательное движение ножи приводятся через поводки от шатунов редуктора. Сегменты каждого ножа соединены с помощью фигурного паза и выступа. Это позволяет быстро менять вышедший из строя сегмент, а также предотвращает поломку ножей в том случае, если между их сегментами попадает посторонний предмет.

Между рамой и нижним ножом 25 размещена пластина 32. Верхний нож 24 прижат к нижнему пластиной 33, выпадание которой предотвращается фиксатором 28. Последний служит также и для образования валка скошенной массы. Рама режущего аппарата опирается на салазки 27, при помощи которых регулируют высоту среза.

Режущий аппарат соединяется с нижней дугой пальцами и втулкой. Нижний конец раскоса 2 надевается на палец 31 и фиксируется шплинтом.

Для предохранения привода режущего аппарата от забивания служит обтекатель 23 с резиновыми пластинами, установленными в нижней его части. Обтекатель закреплен на верхней дуге.

При транспортировании косилки на режущий аппарат ставят чехол 26. Его фиксируют на режущем аппарате двумя пружинными защелками.

При работе косилки крутящий момент от двигателя передается на колесо-редуктор. При этом собачка 5 фиксатора 4 тормоза должна находиться в зацеплении с диском тормоза редуктора. Для этого нажимают на защелку 15 на рычаге 14. Для отключения колеса отжимают рычаг 14 до отказа. В этом случае фиксатор 4 тормоза освобождает его диск, а защелка 15 фиксирует положение рычага при отжатой собачке 5 фиксатора 4.

Работу двигателя регулируют рычагом 17 газа, расположенным на рукоятке рамы.

При работе на склонах для установки режущего аппарата на необходимый угол относительно остова косилки регулируют длину раскоса. Его устанавливают тягой 30, при помощи которой вытягивается находящийся в зацеплении с рейкой фиксатор раскоса.

Опорой косилки в нерабочем положении служит ножка 9 с приваренным к ней упором. Ножка закреплена на нижней дуге рамы.

Косилка КМП-1 состоит из ходовой части, редуктора, рычагов управления и режущего аппарата, приводимого в действие от двигателя «Дружба-4». Режущий аппарат состоит из двух сегментных ножей. На концах режущего аппарата закреплены полозки, которыми меняют высоту среза травы.

Косилка KMM-1 представляет собой модернизированный вариант КМП-1. В косилке КММ-1 детали выполнены из алюминиевого сплава, что позволило снизить массу косилки до 60 кг. За счет конструктивных изменений косилка стала более удобной и надежной в эксплуатации.

Ручная моторизованная косилка МФ-73 (ЧССР) состоит из ходовой части, двигателя, муфты сцепления, коробки передач, режущего аппарата и механизма управления.

Четырехтактный одноцилиндровый бензиновый с воздушным охлаждением двигатель косилки снабжен масляным воздухоочистителем, инерционным магнето и реверсивным стартером.

Пластинчатая, сухая, постоянно замкнутая муфта сцепления обеспечивает передачу крутящего момента от двигателя к коробке передач и плавное трогание с места.

Коробка передач — механическая трехскоростная. Ходовые пневматические колеса оборудованы ленточными тормозами. На валу отбора мощности установлено фиксирующее устройство, позволяющее быстро подсоединять рабочие орудия без использования инструмента.

Режущий аппарат — фронтальный, низкого резания. Две отвальные доски и разделяющий стержень формируют срезанную массу в два валка. Пальцевый брус режущего аппарата имеет наклонную направляющую, которая обеспечивает получение чистого среза.

Механизм управления смонтирован на двух опорных ручках.

Машиной можно управлять двумя способами: держась за рукоятки и идя за ней; с сиденья полуприцепа.

С косилкой поставляют ротационную косилку ЦТР-61, грабли-ворошилку СО-160, снегоуборочную фрезу ФС-75, бульдозерный отвал НСР-120 и полуприцеп Н-35.

Ротационная сенокосилка ЦТР-61 оборудована режущим аппаратом, который состоит из плоского ротационного ножа с двусторонней режущей кромкой. Высоту среза регулируют перестановкой полозков (пять положений).

Основные технические данные орудий к косилке МФ-73

Грабли-ворошилка СО-160 монтируются на шасси МФ-73 для ворошения, оборачивания и сгребания сена в валки. Они снабжены фронтально расположенным поперечным транспортером, который состоит из двух бесконечных клиновых ремней с закрепленными на них пружинными пальцами.

Снегоуборочная фреза ФС-75 применяется для удаления снега с тротуаров, дорог и т. д. Она состоит из шнекового механизма и вентилятора, выбрасывающего снег через выгрузную трубу в сторону. При уборке уплотненного или тяжелого снега ширина захвата без боковых надставок 550 мм; рыхлого и свежевыпавшего — 750 мм.

Бульдозерный отвал НСР-120 дает возможность убирать снег, сгребать в кучи и разравнивать сыпучие материалы (например, зерно, песок и т. п.), а также выполнять легкие планировочные работы. Зазор между ножом и горизонтальной плоскостью регулируют перестановкой пяток.

Для перевозки различных материалов, предметов, орудий к косилке придают одноосный металлический полуприцеп Н-35 на двух пневматических колесах с подрессоренным сиденьем для рабочего.

Газонокосилки ГК-1000 и ЭК-1000 выпускаются промышленностью. Косилки оборудованы ножами роторно-дискового типа с вертикальной осью вращения. Фрикционное устройство предохраняет ножи от поломки при ударе о твердые предметы. Корпус косилок выполнен из стали; кожух электродвигателя, колеса и ряд деталей — из цветного ударопрочного полистирола. Ручка съемная, складная. Газонокосилки удобны в работе, надежны, бесшумны.

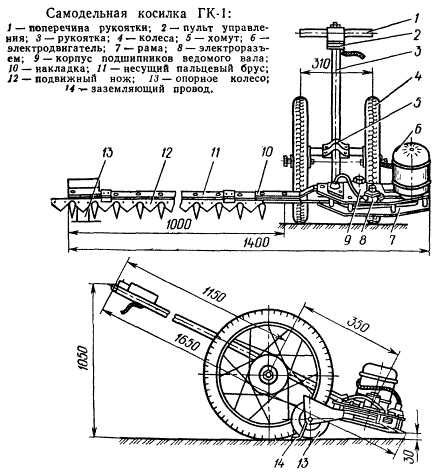

Самодельная косилка может быть сделана из деталей старых детских велосипеда и коляски и двигателя «Дружба-4». Раму мотокосилки сваривают из труб Ø 1″. Горизонтальный дисковый нож снимают с циркулярной пилы. Нож крепится на двух соединенных между собой фланцах и устанавливается на вертикальном валу каретки. На вал насаживают шкив, который через промежуточные шкивы с клиновыми ремнями получает вращение от конической шестерни редуктора. На кронштейне рамы устанавливают бензобак, из которого топливо подается к карбюратору двигателя самотеком.

Основные технические данные косилки: высота среза 25…30 мм; ширина захвата 800…900 мм; производительность 0,8…0,9 га; габариты 850X450X500мм; длина съемных ручек 900 мм.

Самодельная косилка ГК-1 состоит из стальной рамы 7 и соединенной с ней рукоятки 3. Рукоятку при помощи хомута 5 связывают с осью (отрезок трубы Ø 1″) колес 4, взятых от мопеда. На раме монтируют двигатель 6 (мощностью 500 Вт), режущий аппарат и механизм передачи. В раме делают пазы, по которым перемещают двигатель, регулируя тем самым натяжение приводного ремня. Пульт управления 2 также берут от насоса и размещают на рукоятке 3. На оба конца поперечины 1 рукоятки 3 надевают отрезки резинового шланга. Заземляющий провод 14 выводят наружу.

Самодельная косилка ГК-1

Для жесткости несущего пальцевого бруса 11 режущего аппарата с тыльной стороны его под углом 90° приваривают такой же пальцевый брус. Семь секций пальцев закрепляют болтами М12 на несущем брусе в качестве неподвижных зубьев. Подвижный нож 12 содержит 13 сегментов. Прижимные лапки изготавливают самостоятельно. Захват косилки — приблизительно 1 м.

Шкивы клиноременной передачи устанавливают на валах. Диаметр ведущего шкива — 60 мм, ведомого — 150 мм.

Сверху ведомого вала закрепляют эксцентрик, передающий через шатун движение подвижному ножу 12, рабочий ход которого 76 мм.

На внешнем конце режущего аппарата монтируют опорное колесо 13, которое помогает сохранять постоянную высоту среза и облегчает управление косилкой.

Косилки с приводом от электродрели могут быть выполнены как с возвратно-поступательным движением ножа, так и с роторным. Габариты косилки, ее узлов и деталей, а также материал для изготовления выбирают самые разнообразные.

Наряду с мотокосилками применяют обыкновенные косы.

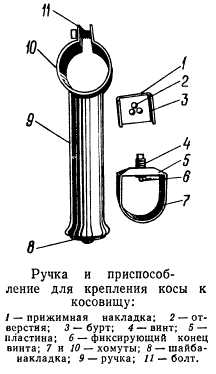

Коса насаживается на косовище, которое изготавливают из упругого и прочного дерева. Для обеспечения низкого и ровного среза косу закрепляют так, чтобы носок и пятка косы были на равном расстоянии от вершины косовища. Это расстояние замеряют шнуром или рейкой.

Рукоятку на косовище закрепляют на уровне пояса косца. Косу крепят специальным хомутом или проволокой. По мере затупления режущую часть косы подтачивают бруском, соблюдая осторожность.

Ручка и приспособление для крепления косы к косовищу

Приспособление для крепления косы к косовищу представляет собой хомут 7, концы которого соединены пластиной 5 со стопорным винтом 4 с фиксирующим цилиндрическим концом 6.

В устройство входит также прижимная накладка 1 с тремя отверстиями 2, двумя буртами 3 по краям для плотного обхватывания лапы косы. Для придания трех положений носку косы отверстия 2 смещают относительно центра накладки.

Косу закрепляют так. Нижний конец косовища 0 40 мм наполовину стесывают. Затем на плоскости стеса (длина его должна быть 12 см) делают углубление для шипа пятки косы. На косовище надевают хомут 7, вставляют лапу косы и прижимную накладку 1. При заворачивании стопорный винт 4 своим фиксирующим концом 6 входит в одно из отверстий 2 накладки, которая вместе с лапой косы плотно прижимается к косовищу. Для изменения положения косы относительно косовища стопорный винт переставляют в другое положение.

Ручка для косовища выполнена в виде хомута 10, который сгибают из металлической полосы шириной 4 см и толщиной 2 мм. В концы хомута вставляют болт 11 с гайкой для крепления ручки на косовище.

Приспособление для отбивки косы

В хомут заклепывают стержень длиной 140…150 мм и толщиной 5…7 мм. На свободном конце стержня выполняют резьбу. На стержень надевают просверленную в центре ручку 9, которую крепят гайкой с шайбой-накладкой 8.

Приспособление для отбивки косы состоит из клиновидной наковальни (бабки) 3 с верхней полукруглой площадкой 2 радиусом 3 см. По обеим сторонам наковальни установлены подпружиненные, относительно ее, направляющие 4 для установки косы. Правая направляющая имеет упор 5, который предназначен для компенсации ширины косы.

При отбивке перемещают лезвие постепенно от пятки к носку по направляющим плечикам 1. За счет такой конструкции ширина отбиваемой части остается постоянной.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

www.activestudy.info