Буровые твердосплавные коронки и долота для бурения

СодержаниеДля бурения в современно промышленности используют специальные инструменты или детали, которые именуют долотами или коронками. Это насадки на буровые механизмы или установки, что выполняют непосредственно функцию бурения.

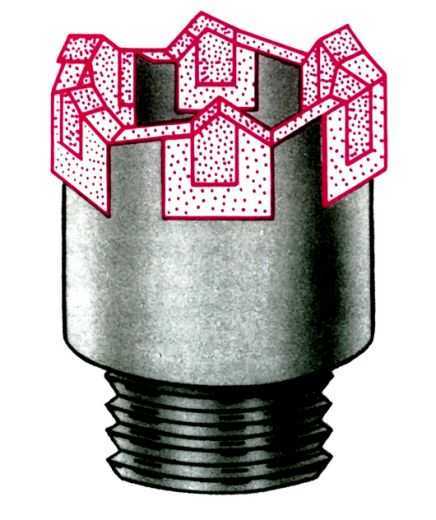

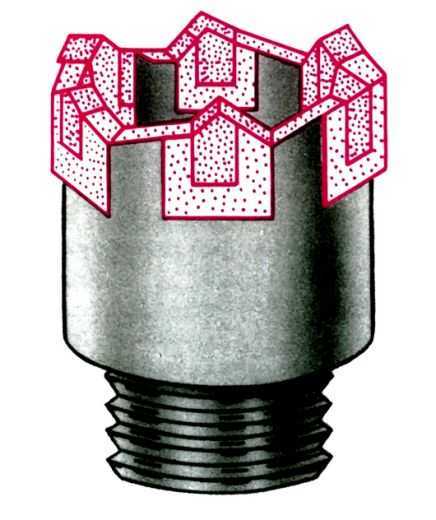

Матричное долото из твердых сплавов

Их крепят на роторы, которыми любая буровая установка оборудована в обязательном порядке. Однако долота и коронки могут различаться по своей структуре, так как предназначаются для разработки различных пород. Отдельным классом считаются твердосплавные буровые колонки и долота, о которых сейчас и пойдет речь.

Особенности твердосплавных буровых инструментов

Для бурения необходимо применять долото или коронку. Это главный рабочий инструмент, который берет на себя всю нагрузку от разработки породы.

Само по себе долото – это искусственно вылитая из металла матрица, на которую монтируют дополнительные детали. Например, шарошки, зубцы и т.д. При вращении эти зубцы разрабатывают породу и дают человеку возможность выполнять бурение каналов, тоннелей и т.д. Без них невозможно обойтись при разработке шахт, прокладке тоннелей для метро или автомобильных путей, коммуникаций и т.д.

Коронки являются по сути тем же долотом, только работают они немного по другому принципу. Стандартное долото разрабатывает породу прямым методом контакта. То есть оно будет бурить землю по всей площади соприкосновения. И возможно даже по краям, если для этого на нем установлены необходимые элементы.

Коронки же дают нам возможность работать колонковым методом. Простейший пример таких действий – бурение алмазными коронками бетонных конструкций. Сама коронка имеет форму пустотелого цилиндра. Одна стенка цилиндра является его тыльной стороной, а второй просто нет.

Вместо нее коронка по периметру затачивается или оборудуется нарезными бурильными элементами. В основном резцами или чем-то подобным.

При работе таким методом бурение происходит за счет врезания резцов коронки в породу, в то время как центральная ее часть остается нетронутой. Она просто фиксируется в цилиндре, а затем вынимается.

Крупногабаритные твердосплавные вставки для буровых долот

Твердосплавные долота и коронки от обычных отличаются используемыми режущими элементами. Учеными уже доказано, что при процессе бурения любых пород есть определенная зависимость износа бурильного инструмента, от нескольких факторов. Чтобы увеличить их срок работы используют твердосплавные металлы.

Имеются в виду сплавы из никеля, вольфрама и титана. Существует огромное количество сплавов такого типа, поэтому выделять основные смысла нет. Только стоит понимать, что твердосплавными делают не тело долота или коронки, а сами режущие элементы.

Исключения, конечно, имеются, но они чрезвычайно редки. А все дело в том, что буровые долота и коронки полностью из вольфрама или титана – это инструменты огромной прочности, но и не меньшей цены. Использовать их в абсолютном большинстве случаев нерентабельно.

Другое дело, когда буровые насадки оборудуют только режущими элементами, которые уже выполняли из твердых сплавов. В таком случае затраты на производство понизятся в десятки раз, а вот долговечность работы и эффективность оборудования обязательно повысится.

Долота, как правило, оборудуют врезными пластинами, конусообразными резцами и т.д. Их запрессовывают непосредственно в матрицу или рабочий элемент. Например, твердосплавные частицы всегда запрессовывают в шарошки, таким образом, повышая их надежность и долговечность.

Коронки не нуждаются в использовании пластин, на них монтируют очень мелкие резцы, или же прикручивают стираемые расходные насадки из твердых сплавов.

к меню ↑

Виды твердосплавных инструментов бурения

Твердосплавные долота и коронки от обычных, как правило, отличаются только наличием усиленных резцов, а потому и классификация их тоже практически одинакова.

Так, буровые коронки из твердых сплавов по типу конструкции делят на:

- Зубильные;

- Для гидроударного бурения;

- Ребристые;

- Резцовые;

- Самозатачивающиеся.

Твердосплавные коронки для бурения колонковым способом

Первый вариант – это коронки для бурения перфораторным методом. Их оборудуют довольно крупными и серьезно заточенными резцами.

Системы гидроударного бурения имеют твердосплавное покрытие, которое позволяет им разрабатывать крупные и прочные породы. Например, скальные отложения гранита, абразивных камней и т.д.

Ребристые образцы используют для разработки песчаников, глинистых грунтов и карстовых пород. Они чрезвычайно долговечны, так как используются с довольно мягкими грунтами.

Резцовыми коронками пользуются, когда надо взаимодействовать со сланцами и известняками.

Последний тип инструмента – это самозатачивающиеся модели коронок. Их твердосплавные резцы и режущие пластины разработаны так, чтобы иметь возможность не стираться во время бурения, а наоборот, затачиваться. Такие модели чрезвычайно дороги, но и качество у них соответствующее.

Характеристики твердосплавных коронок тоже мало чем отличаются от аналогичных у стандартных моделей. Их диаметры начинаются от 50-70 миллиметров. Верхняя же планка у массовых образцов находится на уровне 700-900 миллиметров. Но это далеко не предел.

Длина режущей насадки коронок равняется 35-130 мм. Это если рассматривать средние по своим габаритам модели.

Интересен тот факт, что чем больше диаметр рабочего лезвия на коронке, тем дольше оно проработает и будет пригодной к нормальной эксплуатации.

Разновидностей долот для бурения тоже хватает, но твердосплавными резцами оборудуют преимущественно две основных разновидности. Имеются в виду долота:

- Шарошечные;

- Матричные или PDC.

Матричные или PDC долота с вставками из твердосплавных металлов

Шарошечные долота удобны своей функциональностью и практичностью. На подвижную основу из нескольких лап монтируют шарошки. Именно шарошки и оборудуются твердосплавными резцами. Их диаметр может начинаться от 50 мм и доходить до довольно высоких значений.

Как правило, шарошек используется несколько. Самыми популярными считаются трехшарошечные модели, хотя здесь все зависит от конкретной ситуации. Шарошечные долота из твердых сплавов являются оптимальным решением для тех, кому нужно получить качество за приемлемую сумму.

Матричные долота отличаются немного другими характеристиками. Они собираются из цельной матрицы, которую могут производить из разных составов.

Матрица вращается на роторе, а ее резцы разрабатывают породу. Это более современный тип бурильных инструментов и в последнее время используют его практически везде. Хотя далеко не всегда матричное долото будет лучше, чем шарошечное. Здесь все определяется конкретными условиями и особенностями той или иной ситуации.

На матрице можно монтировать резцы любых видов. Используются как стандартные пластины или полуконические вставки, так и дробящие элементы или даже напыление. В этом плане матричные модели долот очень функциональны и, что очень важно, произвести обновление или замену режущего состава довольно легко.

Такие типы бурильных инструментов имеют диаметры от 150 и до 1000 миллиметров. Скорость их вращения начинается от 250 оборотов в минуту. Этим они отличаются от шарошечных долот, которые за счет своих особенностей часто используются на скорости в 80-120 оборотов в минуту.

к меню ↑

Технология применения твердосплавных буровых инструментов

Твердосплавные встраиваемые пластины для буров

Особенность использования твердосплавных долот и коронок в том, что за их состоянием нужно очень четко следить. Конечно, повышенная прочность дает вам некоторое поле для маневра, однако качественный уход еще сильнее улучшит качественные характеристики и долговечность бурового инструмента.

Плюс стоит заметить, что твердосплавные модели, как правило, нуждаются в постоянной очистке, мойке и смазке. Поэтому их лучше использовать на специальных буровых установках, в которых есть оборудование для постоянной очистки долота. Также потребуется подача бурового масла, которое смазывает резцы, делает их более устойчивыми.

Это достигается за счет уменьшения силы трения между породой и самим металлом. При этом эффективность бура не уменьшается, а даже увеличивается.

Раз в определенный период зубцы проверяют на качество. Не исключено, что во время работы несколько твердосплавных частей вылетит из бура либо повредиться их седло (это если говорить о матрицах, в которые резцы и пластины запрессовывают на станках).

В таком случае их снимают на доработку и ремонтируют в срочном порядке. У коронок такие проблемы наблюдаются намного реже, так как у них площадь сопротивления намного ниже. Однако и здесь придерживаются аналогичных алгоритмов работы и обслуживания.

Обзор твердосплавных коронок с разными видами зубцов (видео)

Главная страница » Инструменты для буренияbyreniepro.ru

Буровая коронка — Статьи — Горная энциклопедия

БУРОВАЯ КОРОНКА (а. drilling bit; н. Воhrkrone, Воhrkopf; ф. taillant; и. broca, trepano, barrena) — разновидность бурового породоразрушающего инструмента, используемого для бурения геологоразведочных скважин с отбором керна, взрывных скважин и шпуров сплошным забоем. Буровая коронка для геологоразведочного бурения представляет собой стальное кольцо, нижний рабочий торец которого армируется твёрдыми сплавами, алмазами (см. Алмазное бурение), на другом конце выполняется резьба для соединения коронки с колонковой трубой или расширителем. В СССР для бурения в породах невысокой и средней твёрдости используют буровые коронки, армированные пластинками твёрдых сплавов ВК-6, ВК-8 (вращательное бурение) и ВК-15 (гидроударное).

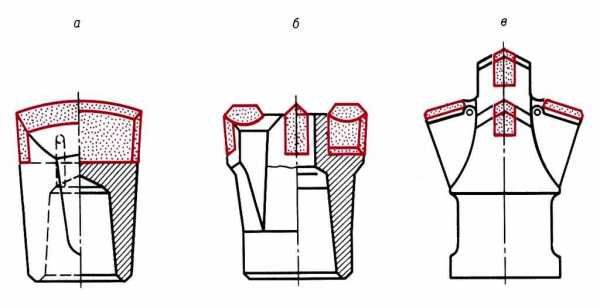

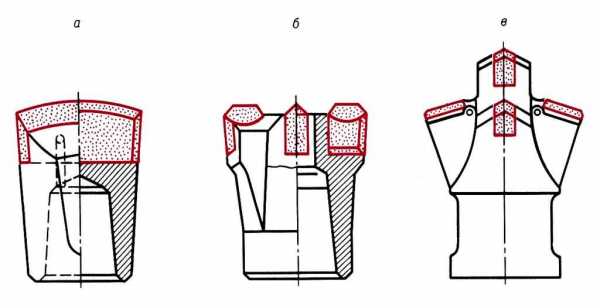

При бурении некрепких пород I-IV категорий (по классификации ЕНВ 1971 Министерства геологии СССР) применяют ребристые твердосплавные коронки (тип М, диаметр 93-151 мм, рис. 1, а). Бурение пород V-VII категорий осуществляется коронками с заточенными резцами (тип СМ, диаметр 46-151 мм, рис. 1, б), породах VII-IX категорий — самозатачивающимися коронками (тип CA, диаметр 46-151 мм) с комбинированными резцами из тонких твердосплавных и стальных пластин (рис. 1, в). Для гидроударного бурения применяют кольцевые буровые коронки диаметром 59,76 и 93 мм, армированные 4 или 6 пластинками твёрдого сплава (рис. 2).

При бурении крепчайших пород VIII-XII категорий наибольший эффект дают алмазные буровые коронки диаметром 76, 59 и 46 мм. Для бурения шпуров и взрывных скважин применяют съёмные буровые коронки, армированные пластинами или штырями твёрдого сплава ВК-15. Корпуса буровых коронок изготовляют из высокопрочных легированных сталей и соединяют со штангами при помощи конуса с углом 3°30′ или специальной резьбой, рассчитанной на передачу энергии удара на лезвие через корпус коронки. Угол заострения лезвия буровой коронки 80-120°; чем крепче порода, тем больше угол заострения.

Для бурения неглубоких шпуров диаметром 35-50 мм применяют в основном однодолотчатые коронки (рис. 3, а). Крестовые (рис. 3, б) буровые коронки используют для бурения более крепких и трещиноватых пород. Глубокие шпуры диаметром свыше 50 мм бурят также буровые коронки ступенчатой формы с опережающим лезвием (рис. 3, в).

www.mining-enc.ru

Буровая коронка — Горная энциклопедия

(a. drilling bit; н. Bohrkrone, Bohrkopf; ф. taillant; и. broca, trepano, barrena) — разновидность бурового породоразрушающего инструмента, исполь- зуемого для бурения геол.-разведочных скважин с отбором керна, взрывных скважин и шпуров сплошным забоем. Б. к. для геол.-разведочного бурения представляет собой стальное кольцо, нижний рабочий торец к-рого армируется твёрдыми сплавами, алмазами (см. Алмазное бурение), на др. конце выполняется резьба для соединения коронки с колонковой трубой или расширителем. В СССР для бурения в породах невысокой и ср. твёрдости используют Б. к., армированные пластинками твёрдых сплавов ВК-6, ВК-8 (вращат. бурение) и ВК-15 (гидроударное). При бурении некрепких пород I-IV категорий (по классификации ЕНВ 1971 Мин-ва геологии СССР) применяют ребристые твердосплавные коронки (тип М, диаметр 93-151 мм, рис. 1, а).

Рис. 1. Твердосплавные коронки: а — ребристая типа М; б — резцовая типа СМ; в — микрорезцовая типа CA.

Бурение пород V-VII категорий осуществляется коронками с заточенными резцами (тип СМ, диаметр 46-151 мм, рис. 1, б), породах VII-IX категорий — самозатачивающимися коронками (тип CA, диаметр 46-151 мм) с комбинир. резцами из тонких твердосплавных и стальных пластин (рис. 1, в).

Для Гидроударного бурения применяют кольцевые Б. к. диаметром 59,76 и 93 мм, армированные 4 или 6 пластинками твёрдого сплава (рис. 2).

Рис. 2. Буровая коронка для гидроударного (ударно-вращательного) бурения.

При бурении крепчайших пород VIII-XII категорий наибольший эффект дают алмазные Б. к. диаметром 76, 59 и 46 мм. Для бурения шпуров и взрывных скважин применяют съёмные Б. к., армированные пластинами или штырями твёрдого сплава ВК-15. Корпуса Б. к. изготовляют из высокопрочных легированных сталей и соединяют со штангами при помощи конуса с углом 3°30′ или спец. резьбой, рассчитанной на передачу энергии удара на лезвие через корпус коронки. Угол заострения лезвия Б. к. 80-120°; чем крепче порода, тем больше угол заострения. Для бурения неглубоких шпуров диаметром 35-50 мм применяют в осн. однодолотчатые коронки (рис. 3, а). Крестовые (рис. 3, б) Б. к. используют для бурения более крепких и трещиноватых пород. Глубокие шпуры диаметром св. 50 мм бурят также Б. к. ступенчатой формы с опережающим лезвием (рис. 3, в).

Рис. 3. Буровые коронки для бурения шпуров и взрывных скважин: а — однодолотчатая; б — крестовая; в — ступенчатой формы с опережающим лезвием.

Б. И. Воздвиженский.

Источник: Горная энциклопедия на Gufo.megufo.me

Буровая коронка

(a. drilling bit; н. Bohrkrone, Bohrkopf; ф. taillant; и. broca, trepano, barrena) — разновидность бурового породоразрушающего инструмента, исполь- зуемого для бурения геол.-разведочных скважин с отбором керна, взрывных скважин и шпуров сплошным забоем. Б. к. для геол.-разведочного бурения представляет собой стальное кольцо, нижний рабочий торец к-рого армируется твёрдыми сплавами, алмазами (см. Алмазное бурение), на др. конце выполняется резьба для соединения коронки с колонковой трубой или расширителем. В СССР для бурения в породах невысокой и ср. твёрдости используют Б. к., армированные пластинками твёрдых сплавов ВК-6, ВК-8 (вращат. бурение) и ВК-15 (гидроударное). При бурении некрепких пород I-IV категорий (по классификации ЕНВ 1971 Мин-ва геологии СССР) применяют ребристые твердосплавные коронки (тип М, диаметр 93-151 мм, рис. 1, а).Рис. 1. Твердосплавные коронки: а — ребристая типа М; б — резцовая типа СМ; в — микрорезцовая типа CA.

Бурение пород V-VII категорий осуществляется коронками с заточенными резцами (тип СМ, диаметр 46-151 мм, рис. 1, б), породах VII-IX категорий — самозатачивающимися коронками (тип CA, диаметр 46-151 мм) с комбинир. резцами из тонких твердосплавных и стальных пластин (рис. 1, в).

Для Гидроударного бурения применяют кольцевые Б. к. диаметром 59,76 и 93 мм, армированные 4 или 6 пластинками твёрдого сплава (рис. 2).

Рис. 2. Буровая коронка для гидроударного (ударно-вращательного) бурения.

При бурении крепчайших пород VIII-XII категорий наибольший эффект дают алмазные Б. к. диаметром 76, 59 и 46 мм. Для бурения шпуров и взрывных скважин применяют съёмные Б. к., армированные пластинами или штырями твёрдого сплава ВК-15. Корпуса Б. к. изготовляют из высокопрочных легированных сталей и соединяют со штангами при помощи конуса с углом 3°30′ или спец. резьбой, рассчитанной на передачу энергии удара на лезвие через корпус коронки. Угол заострения лезвия Б. к. 80-120°; чем крепче порода, тем больше угол заострения. Для бурения неглубоких шпуров диаметром 35-50 мм применяют в осн. однодолотчатые коронки (рис. 3, а). Крестовые (рис. 3, б) Б. к. используют для бурения более крепких и трещиноватых пород. Глубокие шпуры диаметром св. 50 мм бурят также Б. к. ступенчатой формы с опережающим лезвием (рис. 3, в).

Рис. 3. Буровые коронки для бурения шпуров и взрывных скважин: а — однодолотчатая; б — крестовая; в — ступенчатой формы с опережающим лезвием.

Б. И. Воздвиженский. Поделитесь на страничке

slovar.wikireading.ru

Буровая коронка

Изобретение относится к коронкам для ударно-вращательного бурения, преимущественно по абразивным породам. Обеспечивает повышение эффективности работы коронки при бурении по абразивным породам, снижение расхода твердого сплава. Буровая коронка содержит корпус с очистными каналами, присоединительный хвостовик и рабочую головку, армированную цилиндрическими твердосплавными вставками (ТСВ). Буровая коронка снабжена дополнительными вертикально закрепленными на боковой поверхности рабочей головки калибрующими ТСВ, при этом основные ТСВ ориентированы своей боковой поверхностью параллельно горизонтальной плоскости, а концевые участки их со стороны стенок скважины имеют уступы для взаимодействия с концевыми участками дополнительных ТСВ. 2 ил.

Изобретение относится к породоразрушающему инструменту, а именно к коронкам для ударно-вращательного бурения, преимущественно по абразивным породам.

Известна коронка для ударно-вращательного бурения, содержащая корпус с перьями, армированными твердосплавными вставками (ТСВ) и разделенные между собой радиальными пазами, и продувочными каналами, сообщающими полость корпуса с радиальными пазами (см. п. РФ №2004757, кл. Е21В 10/36, 1993 г.).

Существенным недостатком данной коронки является высокая энергоемкость процесса разрушения породы из-за недостаточной эффективности очистки забоя от разрушенной породы и значительный расход дорогостоящего твердого сплава.

Наиболее близкой к предложенной по технической сущности и достигаемому результату является буровая коронка, содержащая корпус с очистными каналами, присоединительный хвостовик и рабочую головку, армированную цилиндрическими ТСВ (см. патент РФ №2351742, кл. Е21В 10/36, 2008 г.).

Данная коронка обеспечивает по сравнению с аналогом более высокий кпд при разрушении горных пород благодаря эффективному удалению шлама с забоя скважины.

К недостаткам прототипа следует отнести сравнительно малую эффективность при бурении по абразивным породам и значительный расход дорогостоящего твердого сплава, большая часть которого остается неиспользованной.

В связи с изложенным техническим результатом изобретения является повышение эффективности работы коронки при бурении по абразивным породам и снижение расхода твердого сплава.

Указанный технический результат достигается тем, что буровая коронка, содержащая полый корпус с очистными каналами, присоединительный хвостовик и рабочую головку, армированную цилиндрическими ТСВ, согласно изобретению, снабжена дополнительными вертикально закрепленными на боковой поверхности рабочей головки калибрующими ТСВ, при этом основные ТСВ ориентированы своей боковой поверхностью параллельно горизонтальной плоскости, а концевые участки их со стороны стенок скважины имеют уступы для взаимодействия с концевыми участками дополнительных ТСВ.

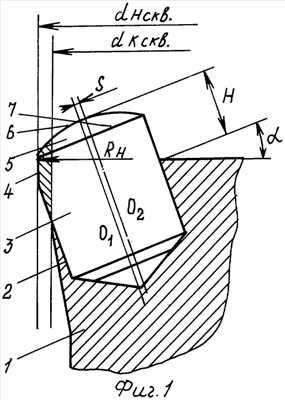

Изобретение поясняется чертежами, на которых фиг.1 изображает общий вид выполнения буровой коронки во фронтальной плоскости; фиг.2 — вид со стороны рабочего торца.

Буровая коронка содержит корпус 1 с очистными каналами 2, присоединительный хвостовик 3 и рабочую головку 4, армированную ТСВ 5. Коронка оснащена дополнительными калибрующими ТСВ 6, закрепленными вертикально на боковой поверхности рабочей головки 4. При этом основные ТСВ 5 имеют форму цилиндра и ориентированы своей боковой поверхностью 7 параллельно горизонтальной плоскости, а концевые участки их со стороны стенок скважины имеют уступы 8 для взаимодействия с концевыми участками дополнительных ТСВ 6. Основные ТСВ 5 могут быть выполнены в виде нескольких вставок, установленных в пазу 9 на торце рабочей головки 4 и разделены прокладками (не показаны) из мягкого металла, например меди. Паз 9 выполнен единым для всех вставок 5, расположенных в одной диаметральной плоскости, что упрощает технологию изготовления коронки. С целью повышения надежности крепления вставок 5 высота выступающей части их над торцом рабочей головки 4 должна быть меньше диаметра вставок. Дополнительные ТСВ 6 установлены в вертикальных пазах 10 и жестко закреплены с рабочей головкой 4 с возможностью контакта с уступом 8 основных ТСВ 5. Такое соединение образует стопор для основных ТСВ 5, предотвращая их радиальное смещение, что может привести к выходу коронки из строя.

Коронка работает следующим образом. Под действием крутящего момента и ударной осевой нагрузки ТСВ 5 внедряется в породу и разрушает ее. Образующийся при этом шлам выносится с забоя очистным агентом, подаваемым через каналы 2. При бурении по абразивным породам часто наблюдаются усиленный износ коронки по наружному диаметру, что ведет к законушению скважины. Для исключения этого явления в предложенной коронке используются дополнительные калибрующие элементы 6, которые кроме калибровки стенок скважины предотвращают радиальное смещение основных ТСВ 5 под действием динамических осевых нагрузок, ведущих к расшатыванию прессового соединения вставок 5 со стенками паза 9 рабочей головки 4. Благодаря горизонтальной схеме расположения основных ТСВ 5 достигается кратное увеличение к. п.д. использования вооружения коронки, что значительно снижает себестоимость 1 метра бурения. Кроме того, такая схема установки ТСВ благоприятно сказывается на проходке буровой коронки благодаря увеличенному контакту опоры вставок в виде полуцилиндра с рабочей головкой 4. Это снижает удельные нагрузки на контакте ТСВ — стенки паза 9 и тем самым увеличивается срок работы ТСВ.

Применение предложенной коронки обеспечивает увеличение проходки за счет более полного использования ее вооружения и удельного сокращения расхода твердого сплава и как следствие этого — снижение стоимости буровых работ.

Буровая коронка, содержащая корпус с очистными каналами, присоединительный хвостовик и рабочую головку, армированную цилиндрическими твердосплавными вставками (ТСВ), отличающаяся тем, что она снабжена дополнительными вертикально закрепленными на боковой поверхности рабочей головки калибрующими ТСВ, при этом основные ТСВ ориентированы своей боковой поверхностью параллельно горизонтальной плоскости, а концевые участки их со стороны стенок скважины имеют уступы для взаимодействия с концевыми участками дополнительных ТСВ.

findpatent.ru

буровая коронка — патент РФ 2318977

Изобретение относится к горному делу, а именно к породоразрушающему инструменту для ударно-вращательного и вращательно-ударного бурения, и может быть использовано для бурения шпуров и скважин при производстве буровзрывных работ. Позволяет увеличить износостойкость породоразрушающих элементов, предназначенных для армирования периферийной части буровой коронки, и обеспечить возможность эффективного бурения твердых и крепких абразивных горных пород, разрушаемых ударными нагрузками. Коронка содержит корпус, оснащенный периферийными породоразрушающими элементами в виде зубков, калибрующая цилиндрическая поверхность каждого из которых образована пересечением двух цилиндрических поверхностей под острым углом. Калибрующая цилиндрическая поверхность выполнена с радиусом, равным радиусу скважины. Рабочая часть зубков имеет сферическую поверхность, ось которой смещена в сторону центра скважины относительно оси зубка на величину, определяемую из аналитического выражения — S=d3/D скв, где S — величина осевого смещения, d 3 — диаметр зубка, Dскв — диаметр скважины. 2 ил.

Рисунки к патенту РФ 2318977

Изобретение относится к горному делу, а именно к породоразрушающему инструменту для ударно-вращательного и вращательно-ударного бурения, и может быть использовано для бурения шпуров и скважин при производстве буровзрывных работ.

Известна буровая коронка, оснащенная твердосплавными зубками формы Г-26 с цилиндрическим корпусом и полусферической формой рабочей поверхности. Зубки такой формы применяются для оснащения буровых коронок, предназначенных для бурения крепких и очень крепких горных пород. (см., например, ГОСТ 880-75. Изделия твердосплавные для горного инструмента. Формы и размеры) (1).

Коронки, армированные по периферийной части торца зубками описанной выше формы, имеют весьма серьезный недостаток, заключающийся в том, что при армировании периферийной части коронки, которая, как правило, располагается под углом 15-20° относительно горизонтальной плоскости, такими зубками, последние быстро изнашиваются по периферийной части, а коронка теряет номинальный диаметр. Это происходит из-за малой массы твердого сплава, участвующей в формировании стенок скважины. В результате значительно уменьшается диаметр скважины, что усложняет, а иногда и делает невозможным заряжание их на полную глубину, если это взрывная скважина, т.к. патроны ВВ (взрывчатого вещества) имеют строго определенный диаметр.

Кроме того, в случае необходимости продолжения бурения глубоких скважин операция дохождения до забоя по зауженному интервалу скважины новой коронкой трудоемка и часто приводит к аварийной ситуации из-за заклинивания коронки.

Немаловажным является и тот факт, что породоразрушающие зубки, расположенные на меньших радиусах коронки, к моменту снятия ее с работы из-за потери диаметра, имеют износ не более 40%, т.е. налицо непропорциональный износ рабочих элементов коронки, а следовательно, и нерациональное использование дорогостоящего твердого сплава, т.к. реставрации буровые коронки такого типа не подлежат.

Наиболее близким по технической сути и ожидаемому результату является буровая коронка, содержащая корпус, оснащенный периферийными породоразрушающими элементами в виде зубков формы Г-23 (ГОСТ 880-75), рабочая часть каждого из них с затылочной стороны образована пересечением под острым углом двух цилиндров одинакового радиуса, а передняя часть плоскостью, пересекающей оба цилиндра под острым углом (см., например, Баженов М.Ф., Байгман С.Г., Карпачев Б.Г. Твердые сплавы. Справочник. М., «Металлургиздат, 1978, стр.125) (2).

Основным недостатком описанной выше буровой коронки, оснащенной такими зубками, является невозможность ее применения в породоразрушающих инструментах для ударно-вращательного или вращательно-ударного действия, т.к. такая форма зубка не выдерживает ударных нагрузок. Именно поэтому зубки формы Г-23 применяются в инструментах режущего типа — струги горных комбайнов, одношарошечные долота и пр., предназначенных для разрушения горных пород не выше средней крепости.

Ожидаемый технический результат настоящего изобретения заключается в увеличении износостойкости породоразрушающих элементов, предназначенных для армирования периферийной части буровой коронки, и в обеспечении возможности эффективного бурения твердых и крепких абразивных горных пород, разрушаемых ударными нагрузками. При этом рабочий ресурс периферийного вооружения приближается к ресурсу вооружения, расположенного на внутренних венцах коронки, что в целом увеличит ее эксплуатационную стойкость.

Указанный технический результат достигается тем, что в буровой коронке, содержащей корпус, оснащенный периферийными породоразрушающими элементами в виде зубков, калибрующая цилиндрическая поверхность каждого из которых образована пересечением двух цилиндрических поверхностей под острым углом, а пересекающиеся цилиндрические поверхности, образующие калибрующую цилиндрическую поверхность скважинообразующих зубков, имеют различный радиус, при этом калибрующая цилиндрическая поверхность их выполнена с радиусом, равным радиусу скважины, а рабочая часть скважинообразующих зубков дополнительно снабжена полусферической поверхностью, ось которой смещена в сторону центра скважины относительно оси зубка на величину, определяемую из аналитического выражения S=d3/D скв, где S — величина осевого смещения; d 3 — диаметр твердосплавного зубка, Dскв — диаметр скважины.

Сущность изобретения поясняется схематичным чертежом (фиг.1), на котором показан продольный разрез буровой коронки с периферийным зубком. На фиг.2 приведено схематичное изображение периферийной части серийной штыревой коронки в продольном разрезе корпуса и калибрующего зубка.

Буровая коронка включает корпус 1 и скважинообразующий зубок 2, установленный в периферийной части корпуса 1 коронки под углом к горизонтальной плоскости, величина которого находится в пределах 15-20° в зависимости от крепости пород. Скважинообразующий зубок 2 состоит из основного цилиндрического тела 3, калибрующей цилиндрической поверхности 4, которая образована пересечением двух цилиндров с различными радиусами и имеет радиус, равный радиусу скважины. Калибрующая цилиндрическая поверхность 4 расположена под острым углом к основному цилиндрическому телу 3 скважинообразующего зубка 2 и производит калибровку стенок скважины. Рабочая часть скважинообразующего зубка 2 содержит также дополнительное тело 5, заключенное между полусферической 6 и верхней торцевой 7 поверхностями скважинообразующего зубка 2, обеспечивающей разрушение периферийной части забоя в ударном режиме. Ось полусферической поверхности 6 O2 смещена от оси скважинообразующего зубка 2 О1 в сторону оси скважины на величину S. Величина S определяется расчетным путем и зависит от диаметров скважинообразующего зубка 2 и скважины, определяемая из выражения:

S=d3/D скв,

где S — величина осевого смещения;

d 3 — диаметр твердосплавного породообразующего зубка;

Dскв — диаметр скважины.

Рассмотрим для сравнения фиг.2, на которой приведено схематичное изображение периферийной части серийной штыревой коронки в продольном разрезе корпуса 1 и калибрующего зубка 2.

При известной форме рабочей части периферийного зубка потеря номинального диаметра коронки dн происходит сразу же с момента начала ее работы на забое, т.к. зубок касается стенки скважины практически в одной точке. В процессе работы коронки зубок быстро изнашивается до диаметра dк— конечный диаметр, при котором дальнейшее бурение скважины становится невозможным из-за заклинивания коронки. При таком состоянии коронки в контакте со стенкой скважины находится криволинейная поверхность, радиус которой равен радиусу уже зауженной скважины, а интенсивность износа периферийной части зубка резко снижается. Но к этому моменту коронка значительно потеряла свой первоначальный диаметр, в то время как износ всех остальных зубков, находящихся на внутренних венцах, далеко не исчерпан.

Из сказанного следует, что рабочий ресурс коронки определяется главным образом износостойкостью ее периферийного вооружения.

При заявляемой форме рабочей части скважинообразующих зубков 2 — цилиндрической 4, с радиусом, равным радиусу скважины, и дополнительной сферической 6 поверхностях, в контакте со стенкой скважины сразу находится поверхность с радиусом Rн (начальный диаметр скважины — dн скв) и высотой контактирующей поверхности, приближенной к величине вылета зубка Н над телом корпуса 1 коронки.

Следовательно, коронка по данному изобретению имеет первоначальную контактную поверхность периферийного зубка со стенкой скважины, равную конечной контактной поверхности при известной форме периферийного зубка. Чтобы уменьшить диаметр предлагаемой коронки до диаметра известной, необходимо истереть в несколько раз больший объем твердого сплава (заштрихованные площади на фиг.1 и 2), в результате износостойкость коронки до потери первоначального диаметра также возрастет в несколько раз. К моменту снятия коронки с отработки износ и всех остальных зубков, расположенных на внутренних венцах, достигнет рационально допустимого предела, т.е. рабочий ресурс периферийных и всех остальных зубков выравнится.

Таким образом, описываемое изобретение имеет следующие преимущества перед известными:

— увеличивается калибрующая способность коронки;

— повышается износостойкость периферийного вооружения и эксплуатационная стойкость коронки;

— выравниваются рабочие ресурсы периферийного вооружения и вооружения, размещенного на других венцах коронки;

— расширяется область применения коронки.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Буровая коронка, содержащая корпус, оснащенный периферийными породоразрушающими элементами в виде зубков с двумя цилиндрическими поверхностями, пересекающимися под острым углом, отличающаяся тем, что пересекающиеся цилиндрические поверхности, образующие калибрующую цилиндрическую поверхность скважинообразующих зубков, имеют различный радиус, при этом калибрующая цилиндрическая поверхность их выполнена с радиусом, равным радиусу скважины, а рабочая часть скважинообразующих зубков дополнительно имеет сферическую поверхность, ось которой смещена в сторону центра скважины относительно оси скважинообразующего зубка на величину, определяемую из аналитического выражения S=d3/Dскв , где S — величина осевого смещения, d3 — диаметр зубка, Dскв — диаметр скважины.

www.freepatent.ru

Буровая коронка по бетону: победитовая, твердосплавная

Буровая коронка по бетону (чашка) — это специальное устройство, используемое для бурения отверстий в твердых и особо твердых поверхностях. Данные приспособления используются не сами по себе, а вместе с ударной дрелью или другим более мощным оборудованием.

Правильно подобранная коронка для бетона определяет эффективность сверления не меньше, чем основное оборудование. Итак, чем и как бурить ЖБИ?

Отверстие, сделанное буром, а рядом — твердосплавной чашкой

Основная классификация

Коронки для бурения отверстий в железобетонных конструкциях и изделиях выпускаются в различных исполнениях. Подбор той или иной модификации режущего инструмента определяют такие факторы как тип и степень твёрдости обрабатываемых поверхностей, диаметр отверстия, тип сверлильного оборудования и т.д.

На фото — модификации для ударного бурения (слева) и для безударного (справа)

Современная коронка для бетона, в соответствии с методом бурения, выпускается двух типов:

- модификации для ударного бурения;

- модификации для безударного сверления.

В соответствии с конструкционными особенностями, режущий инструмент подразделяется на следующие категории:

- Коронка зубчатого типа (твердосплавная) — применяется для ударного бурения. Приспособление оснащено режущей кромкой состоящей из впаянных твердосплавных зубьев. Для присоединения к инструменту применен хвостовик – SDS, SDS+ и SDS max.

Зубчатая твердосплавная чашка с центрующим сверлом

Такая разновидность режущего инструмента применяется при работе с ручными перфораторами. Диаметр отверстий при работе с коронками такого типа колеблется в диапазоне 20 — 100 мм.

Среди недостатков зубчатого режущего инструмента следует отметить интенсивный износ кромки и, так следствие, снижение эффективности бурения. Более того, при столкновении с арматурой, кромка приходит в негодность без возможности последующего восстановления.

Еще одним недостатком таких инструментов можно считать повышенную ударную нагрузку на обрабатываемую поверхность, что негативно сказывается как на состоянии коронки, так и на состоянии бетонных конструкций.

- Алмазная коронка — это более технологичное и прогрессивное устройство, пригодное для сверления безударным методом. Режущая кромка, в данном случае, не имеет металлических зубьев, так как их заменяет напыление корундовой или алмазной крошки.

На фото — коронка с алмазным напылением

Основным преимуществом данного устройства является возможность эффективно обрабатывать железобетонные конструкции. Коронка с алмазным напылением существенно расширяет возможности бурения, так как диаметр отверстий в данном случае колеблется в пределах 12-650 мм.

Помимо большого выбора используемых диаметров, следует отметить, что применение коронок такого типа позволяет бурить на глубину 1,5 метра.

Приспособления с диаметром режущей части до 100 мм имеют хвостовик стандарта SDS для установки в перфоратор. Такие коронки применяются без обязательного использования жидкостного охлаждения.

- Алмазная коронка стандарта КС применяются для обработки высокопрочных бетонов и прочих материалов с аналогичными характеристиками.

Однослойная коронка стандарта КС

У этого инструмента режущая кромка покрыта поликристаллическими алмазами. Покрытие характеризуется особой технологией напыления, что делает эксплуатацию приспособления особенно долгосрочной.

Такие приспособления используются преимущественно с крупноразмерным буровым оборудованием, не предназначенным для ручной эксплуатации.

Инструмент для ударного сверления

На фото — твердосплавная чашка, установленная на перфораторе

Современная коронка победитовая по бетону — это устройство цилиндрической формы, оборудованное соединительным элементом (хвостовиком) для фиксированной установки в ударных дрелях или перфораторах системы SDS, SDS+ и SDS max.

Такие чашки изготавливаются с применением особо прочных металлических сплавов, устойчивых к повышенным температурам и к долговременному ударному воздействию. Рабочая кромка этих устройств оборудована зубьями из победита или других особо прочных сплавов.

Чашка, в зависимости от модификации, может быть оборудована центрующим сверлом, что существенно упрощает применение инструмента.

За счет специальной конструкции чашки и хвостовика, обеспечивается оптимальная передача усилия на режущую кромку. В результате, коронка на большой скорости, без приложения чрезмерного усилия, входит не только в силикатный кирпич, но также в кирпичную кладку и бетон.

Коронки с алмазным напылением — сверлим камень камнем

На фото бурение вертикальных поверхностей

Как уже было сказано, алмазные коронки — это одно из наиболее перспективных решений для бурения отверстий малого и большого диаметра в материалах повышенной твёрдости. Применяя такие устройства, можно без особого труда выполнить механическую обработку железобетона, кирпичной кладки, натурального камня, не говоря уже о популярных сегодня лёгких пористых или ячеистых бетонах.

Главным отличием такого приспособления от обыкновенных сверл и буров заключается в том, что с поверхностью обрабатываемого материала контактирует лишь тонкая кромка. Это отличие позволяет не только существенно повысить интенсивность бурения, но и минимизировать разрушение среза по краям отверстия. Более того, меньший контакт режущей и обрабатываемой кромки оборачивается меньшим уровнем шума и пыли.

История применения коронок для обработки твердых поверхностей насчитывает не одно десятилетие. Но, до недавних пор, это оборудование применялось исключительно для нужд горнодобывающей промышленности. С недавних пор такое оборудование стали применять при проведении строительных и ремонтно-отделочных работ в зданиях жилищного, общественного и промышленного назначения.

Основной сферой применения режущего инструмента с алмазным напылением является прокладка сантехнических, газовых и прочих инженерных коммуникаций, а также вырезание подрозетников и других технологических углублений.

Конструкционные особенности алмазных коронок

Установка коронки большого диаметра

Современная коронка с алмазным напылением внешне практически не отличается от аналогичных устройств, целиком изготовленных из стали. По сути, это тот же цилиндр, оборудованный соединительным элементом (хвостовиком), предназначенным для фиксации в крепёжном элементе сверлильного оборудования.

Если на полностью стальных цилиндрах режущая кромка представляет собой ровный металлический срез с напаянными металлическими твёрдосплавными зубьями, то в данном случае все несколько иначе. По режущей кромке алмазных коронок впаиваются не отдельные зубья, а более широкие сегменты с алмазным или корундовым напылением.

Есть отдельная категория таких приспособлений, в которых отдельные сегменты не напаиваются, а напыление выполняется непрерывно по всей режущей кромке. Инструмент со сплошным кольцевым напылением применяется не столько для работы с бетоном, сколько для выполнения более тонких и аккуратных работ, таких например как сверление керамической плитки и черепицы.

Разумеется коронка твердосплавная по бетону на порядок дешевле, чем аналог с алмазным напылением. Но цена алмазного инструмента оправдана более высокой производительностью. Кроме того, за счет более продолжительного ресурса алмазный инструмент экономичнее на 60-80% в сравнении с твёрдосплавными аналогами.

Важно: По мере износа, сегменты режущей кромки можно заменить новыми сегментами, что позволит сэкономить деньги на покупке новой коронки.

Эксплуатационный ресурс алмазных коронок

Профессиональное оборудование для сверления бетона

Как своими руками увеличить эксплуатационный ресурс коронки, без ущерба для интенсивности бурения?

В первую очередь, предотвратить износ инструмента позволяет водное охлаждение режущей части.

В процессе сверления сегменты разогреваются до критических температур, в итоге может произойти их отпаивание. Чтобы этого не произошло, и чтобы чашка не пришла в негодность, режущие элементы в процессе работы следует охлаждать проточной водой.

Помимо снижения температуры, проточная вода позволяет более эффективно отводить отработанный шлам. По мере охлаждения, загрязненную воду необходимо собирать специальным пылесосом.

Важно: Если по тем или иным причинам нельзя обеспечить бесперебойную подачу воды для охлаждения кромки, целесообразно применять «чашки», приспособленные для проведения сухой резки.

Существенно продлить ресурс коронки можно правильно подбирая тип сегментов. В этом случае режущая кромка дольше не сотрется, в итоге не потребуется замена сегментов и уж тем более не придётся задумываться о приобретении новой чашки в сборе.

Важно: Если планируется работа с железобетонными поверхностями целесообразно применить «чашки» с напылением из мягкой связки алмазов. Если же предстоит сверление обычного высокомарочного бетона, оптимальным решением станет кромка с напылением из твердой связки алмазов.

Применение твердосплавных коронок

Бурение твердосплавной чашкой с водяным охлаждением

Рассмотрим, как пользоваться коронкой по бетону если в наличии есть перфоратор. При наличии перфоратора системы SDS, SDS+ или SDS max можно приобрести твердосплавную чашку которой будет достаточно для сверления отверстий с диаметром от 50 до 450 мм.

Отправляясь в магазин за режущим инструментом, выбираем его, в соответствии с мощностью перфоратора и типом соединительного элемента. Как правило, на модификации с мощностью до 1 кВт можно ставить коронки с диаметром до 250 мм.

Большие размеры коронки по бетону предназначены для более мощного оборудования.

Важно: Несмотря на то, что в продаже есть переходники, позволяющие устанавливать чашки большого диаметра на маломощные перфораторы, применять такие средства не рекомендуется, так как инструмент может не выдержать чрезмерной нагрузки и выйдет из строя.

- Приступая к сверлению, убеждаемся в том, что перед нами обычный бетон без скрытой арматуры.

- Далее, вставляем хвостовик для коронки по бетону в патрон инструмента.

- Если чашка укомплектована центрующим сверлом, приставляем его к поверхности, если сверла нет, прислоняем непосредственно режущую кромку.

- Пока чашка не углубится в поверхность и не получит нужное направление, не рекомендуется прикладывать чрезмерное физическое усилие.

- Приступив к сверлению, целесообразно привлечь помощника, который будет удерживать шланг пылесоса, таким образом можно будет обеспечить эффективное отведение пыли.

- Работая с коронкой, не следует ее периодически вытаскивать из отверстия как при работе с обычным сверлом. Углубляем чашку до самого конца.

- Если отверстие получилось сквозное, бетон будет внутри чашки. В ином случае чашка будет пустой, и отверстие придется дополнительно разрабатывать, освобождая от бетона.

Важно: Для сверления толстых стен или перекрытий можно применить удлинитель для коронки по бетону.

Применение алмазных коронок

Минимальное количество пыли и грязи за исключением влажного шлама

Инструкция использования алмазных коронок отличается от применения твердосплавных чашек. Особенностью является применение технически сложных устройств, которые, в отличие от перфоратора, позволяют сверлить без вибрационного воздействия.

Более того устройство фиксируется на обрабатываемой поверхности, что позволяет делать отверстия позиционированные в требуемом направлении. Фиксированный инструмент существенно облегчает работу, так как рабочему нужно двигать оборудование по ходу сверления, но не нужно его удерживать. Таким образом, достигается высокая точность реза, которую не способны обеспечить другие устройства.

Вывод

Теперь вы знаете, какие разновидности коронок применяются для механической обработки бетонных конструкций и сооружений. Более того, теперь вы имеете общее представление о технологии сверления этим инструментом.

Если у вас остались какие-либо вопросы, требующие пояснений, посмотрите видео в этой статье.

masterabetona.ru