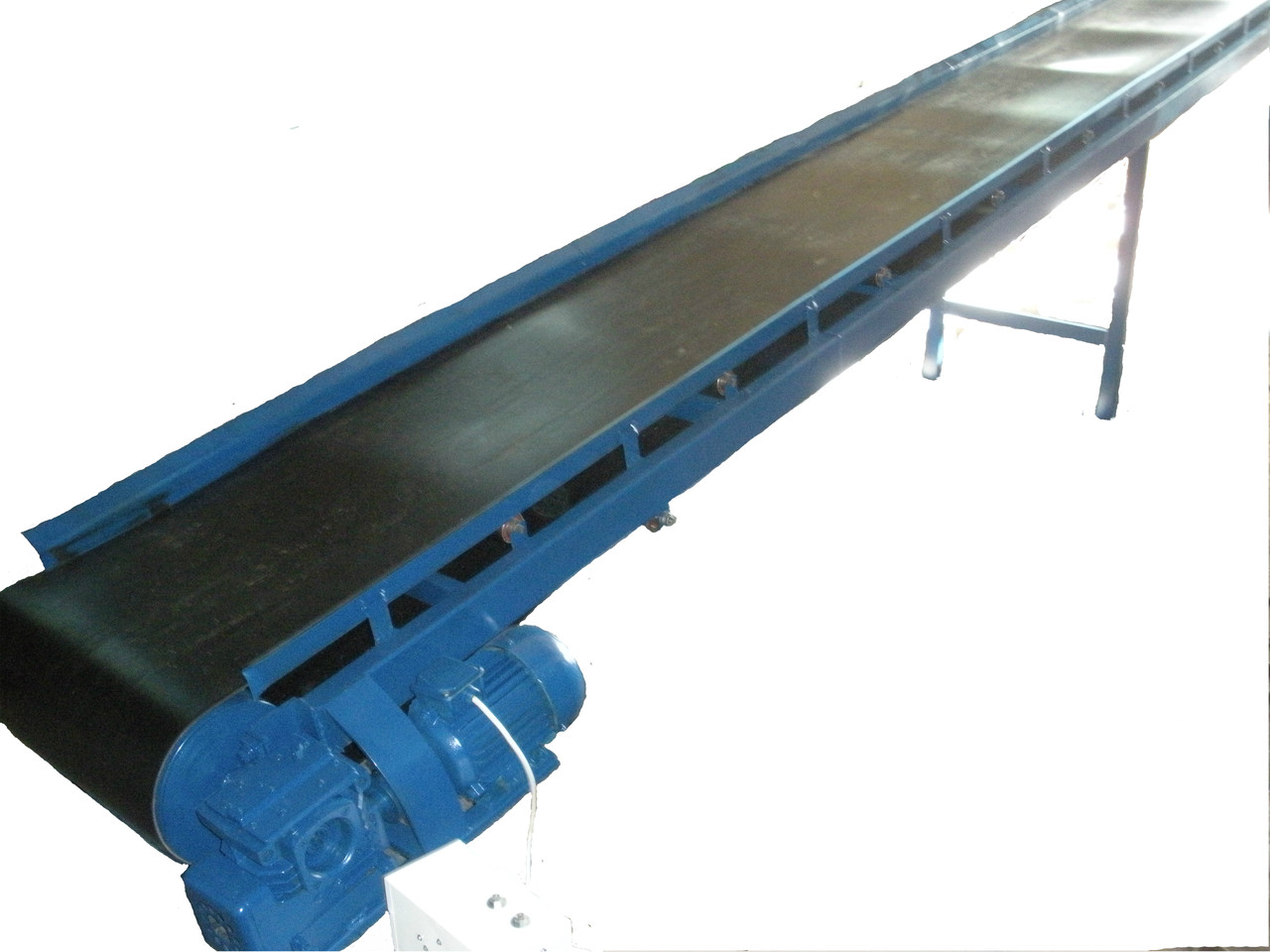

Скребковый конвейер С 53 от производителя

Наше производство выпускает оборудование с 2007 года, оперативная доставка в любую точку России и СНГ собственным автотранспортом. Выполним монтаж либо шеф-монтаж по Вашему желанию, спец техника своя!

Не переплачивайте посредникам: Вы можете выгодно купить скребковый конвейер С 53 на прямую от производителя.

Сообщаем стоимость и технические данные в течении 20 минут, в зависимости от загруженности нашего конструкторского бюро.

Благодаря 4-ём складам готовой продукции в разных точках РФ, наша логистика дешевле и быстрее.

Склады готовой продукции размещены в четырёх крупных городах России. Благодаря этому наша логистика выгодней, чем у других.

Экономьте своё время и деньги

Если вы хотите заказать скребковый конвейер С 53 или просто получить консультацию, отправьте заявку в свободной форме нам на электронную почту:

331429@bk. ru

ru

Или звоните нам по телефону: 8(4852) 33-14-29 многоканальный.

Производство скребковых конвейеров С 53 высокого качества по разумной цене за достаточно короткий срок.

Мы стараемся на нашем предприятии производить оборудование под контролем наших технологов и конструкторского бюро с последующим испытанием и проверкой.

Вы можете посетить наше производство, ознакомится с технологическим процессом, увидеть всё своими глазами.

Мы будем рады видеть Вас в числе наших почетных клиентов.

Давайте рассмотрим, что такое скребковый конвейер С 53?

Ни одно предприятие не обходится без конвейера на своем производстве и на сегодняшний день скребковые конвейеры С 53 широко применяются в очистных забоях для добычи угля и горных руд, а также для доставки леса и оборудования. Являются разборными, одноцепными, с односторонним приводом и унифицированными рештаками. Транспортер прекрасно справляется с задачей по доставке крупногабаритных, мелко- и среднекусковых грузов, так как за счет своей конструкции может выдерживать большой вес.

Конвейер является незаменимым оборудованием на производственных предприятиях, поэтому в случае выхода его из строя, может пострадать весь производственный процесс, а соответственно и прибыль. Чтобы избежать таких последствий, рекомендуем своевременно обращаться к специалистам. Наша команда компании «Проект Плюс»оперативно изготовит для Вас скребковый транспортер по вашей схеме. Сделает расчет стоимости исходя из запросов вашего производства и сложности изготовления.

ВИДЕО О РАБОТЕ ОБОРУДОВАНИЯ

ЕЩЕ БОЛЬШЕ ВИДЕО НА НАШЕМ YOUTUBE КАНАЛЕ КОНВЕЙЕРНОЕ ОБОРУДОВАНИЕ

Возможное изготовление под Ваши параметры и размеры!

ОСНОВНЫЕ РЕГИОНЫ ДОСТАВКИ:

г. Санкт-Петербург, г. Новосибирск, г. Екатеринбург, г. Нижний Новгород, г. Казань, г. Челябинск, г. Омск, г. Самара, г. Ростов-на-Дону, г. Уфа, г. Красноярск, г. Пермь, г. Воронеж, г. Волгоград, г. Краснодар, г. Саратов, г. Тюмень, г. Тольятти, г. Ижевск, г. Барнаул, г. Ульяновск, г. Иркутск, г. Хабаровск, г. Ярославль, г. Владивосток, г. Махачкала, г. Томск, г. Оренбург, г. Кемерово, г. Новокузнецк, г. Рязань, г. Астрахань, г. Набережные Челны, г. Пенза,г. Липецк, г. Киров, г. Чебоксары, г. Тула, г. Калининград, г. Балашиха, г. Курск, г. Севастополь, г. Улан-Удэ, г. Ставрополь, г. Сочи, г. Тверь, г. Магнитогорск, г. Иваново, г. Брянск, г. Белгород, г. Сургут, г. Владимир, г. Нижний Тагил, г. Архангельск, г. Чита, г. Симферополь, г. Калуга, г. Смоленск, г. Волжский, г. Саранск, г. Курган, г. Череповец, г. Орёл, г. Вологда, г. Якутск, г. Владикавказ, г. Подольск, г. Грозный, г. Мурманск, г. Тамбов, г. Стерлитамак, г. Петрозаводск, г. Кострома, г. Нижневартовск, г. Новороссийск, г. Йошкар-Ола, г. Химки, г. Таганрог и в другие города Российской федерации и СНГ.

Екатеринбург, г. Нижний Новгород, г. Казань, г. Челябинск, г. Омск, г. Самара, г. Ростов-на-Дону, г. Уфа, г. Красноярск, г. Пермь, г. Воронеж, г. Волгоград, г. Краснодар, г. Саратов, г. Тюмень, г. Тольятти, г. Ижевск, г. Барнаул, г. Ульяновск, г. Иркутск, г. Хабаровск, г. Ярославль, г. Владивосток, г. Махачкала, г. Томск, г. Оренбург, г. Кемерово, г. Новокузнецк, г. Рязань, г. Астрахань, г. Набережные Челны, г. Пенза,г. Липецк, г. Киров, г. Чебоксары, г. Тула, г. Калининград, г. Балашиха, г. Курск, г. Севастополь, г. Улан-Удэ, г. Ставрополь, г. Сочи, г. Тверь, г. Магнитогорск, г. Иваново, г. Брянск, г. Белгород, г. Сургут, г. Владимир, г. Нижний Тагил, г. Архангельск, г. Чита, г. Симферополь, г. Калуга, г. Смоленск, г. Волжский, г. Саранск, г. Курган, г. Череповец, г. Орёл, г. Вологда, г. Якутск, г. Владикавказ, г. Подольск, г. Грозный, г. Мурманск, г. Тамбов, г. Стерлитамак, г. Петрозаводск, г. Кострома, г. Нижневартовск, г. Новороссийск, г. Йошкар-Ола, г. Химки, г. Таганрог и в другие города Российской федерации и СНГ./GettyImages-157398730-5bc8c480c9e77c00517c8fa8.jpg)

Отзывы от наших клиентов смотрите на нашем сайте ниже.

Выбирайте надежного и проверенного поставщика!

Обращайтесь, наше предприятие готово ДАТЬ СКИДКУ,

для того, чтобы быть первым поставщиком и

предложить самую выгодную стоимость для Вас!

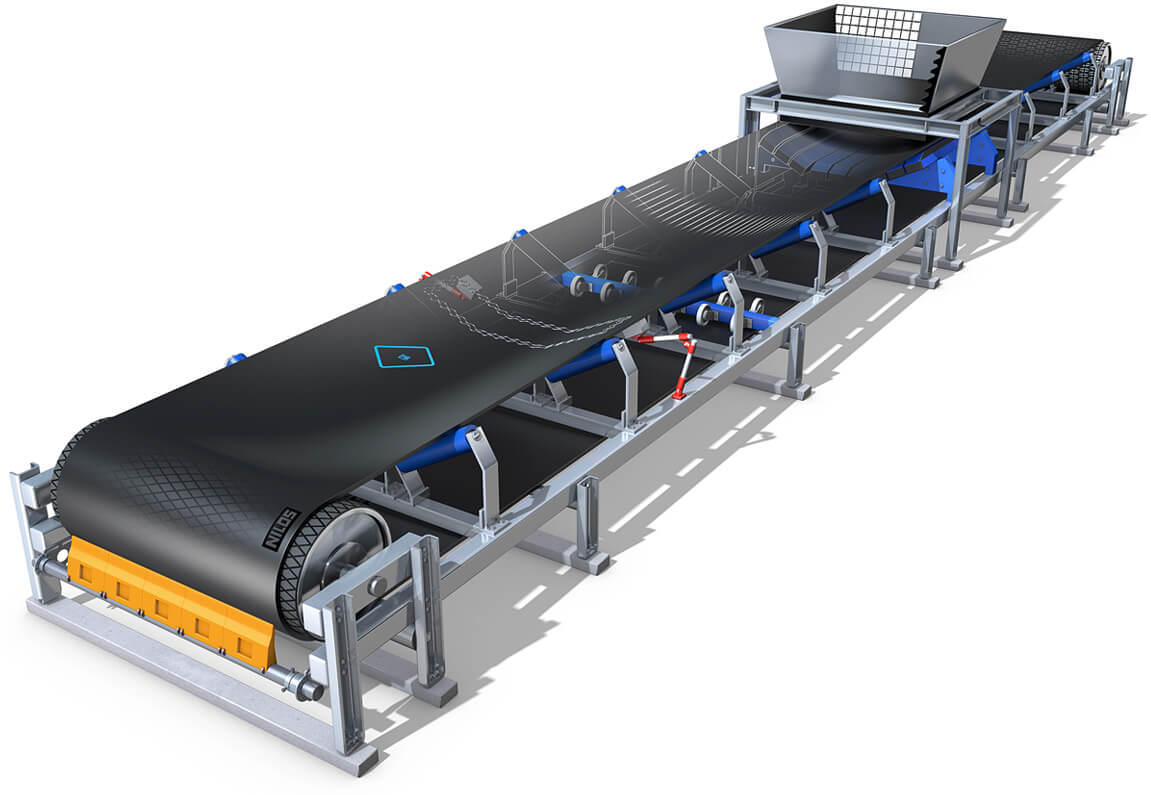

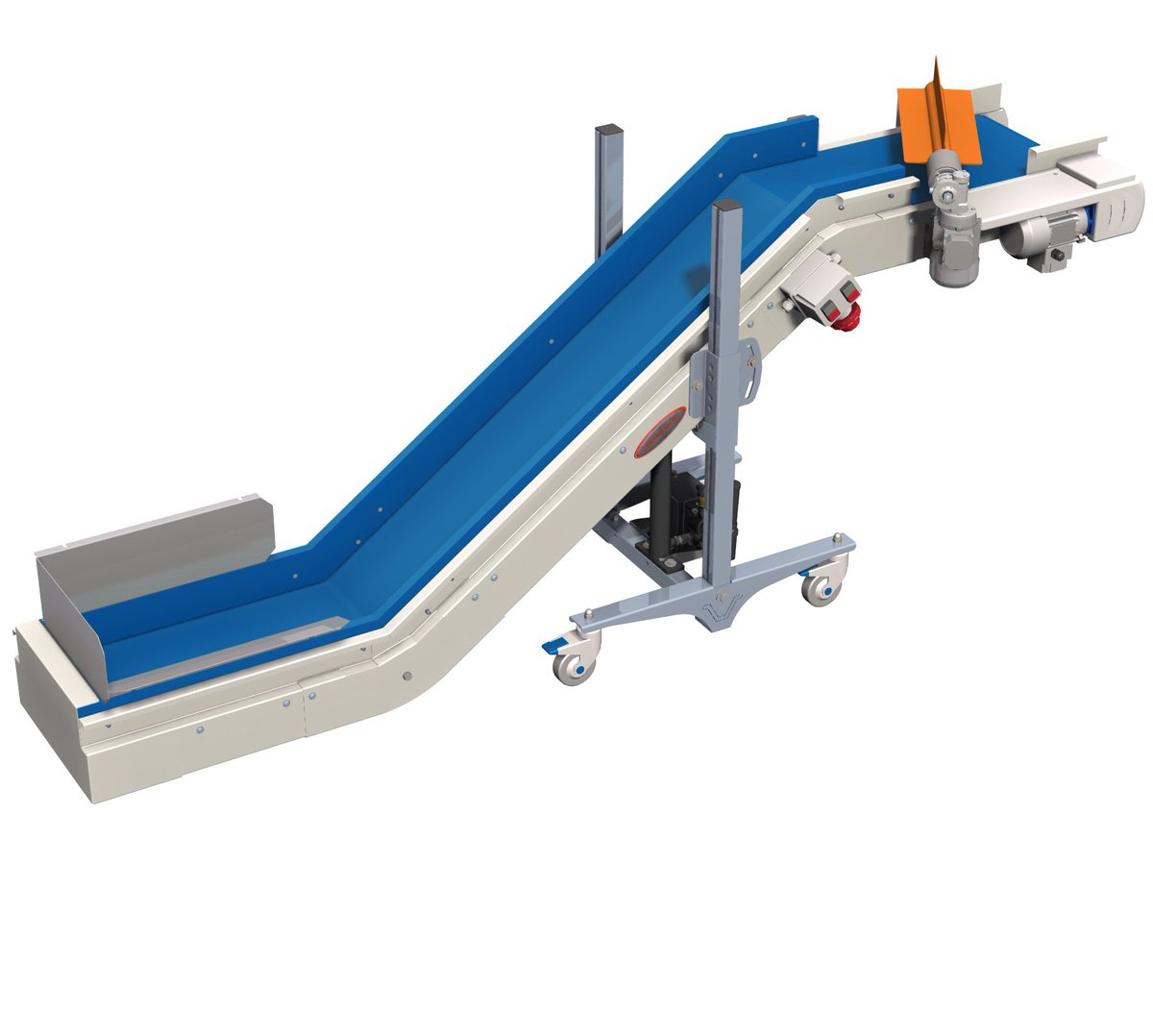

Наклонные транспортеры и конвейеры с регулировкой угла в Саратове

Конвейер с регулировкой угла наклона — это транспортер с регулировкой угла наклона трассы от 0 градусов. Диапазон регулировки угла наклона может быть различный от нескольких градусов до 40. Чем больше диапазон регулировки высоты, тем сложнее механизм регулирования и соответственно выше цена конвейера. Также при закладывании функции регулировки высоты подъема транспортера (угла наклона), необходимо учитывать длину конвейера. Комфортной длиной для таких транспортеров является длина 5-6 метров. Основные характеристики транспортера с регулировкой угла наклона:

Основные характеристики транспортера с регулировкой угла наклона:

- Длина конвейера по осям барабанов

- Ширина ленты

- Высота от пола до рабочей поверхности ленточного транспортера: начальная и диапазон конечной высоты: от… до…

- Угол наклона исходный, т.е. когда трасса конвейера опущена.

- Насыпная плотность для сыпучих грузов (т./м.куб.), габариты и вес для штучных грузов

- Производительность, Вам необходимая, т/час

- Необходимая консоли от последней опоры до конца конвейера. (Консоль — часть конструкции, выступающая за опору)

- Желаемый способ регулировки: механический ручной подъем, механический подъем с помощью лебедки (ручной или электрической), с помощью гидравлической стойки.

Завод Феникс комплектует ленточные конвейеры следующими обязательными узлами :

- Привод конвейера

- Натяжная станция

- Опоры

- Транспортерная лента

- Ролики конвейерные

- Тара — деревянный ящик

- Ящик электрики с кнопками «пуск-стоп»

Также по Вашему желанию мы можем комплектовать транспортеры дополнительными компонентами:

- Бортики

- Бункеры

- Кожухи, укрытия

- Колеса для передвижных транспортеров

- Поддоны для сбора просыпавшегося груза

- Опоры с винтовой регулировкой высоты +/- 50 мм

- Металлодетектор

- Частотный преобразователь для регулировки скорости конвейера

- Реверс для изменения направления движения ленты

- Профили, поперечины, гофроборт на конвейерной ленте

Цена ленточного конвейера с регулировкой угла наулона рассчитывается исходя из Ваших заданных параметров и пожеланий. Расчет стоимости и сроков поставки производится в течение 1-2 раб. дней с момента подачи заявки на [email protected]

Расчет стоимости и сроков поставки производится в течение 1-2 раб. дней с момента подачи заявки на [email protected]

Наша продукция сертифицирована. Посмотреть сертификат.

Доставка. Нашу продукцию мы отправляем в любой город, поселок, село России, Казахстана или Беларуси. Подробнее здесь.

С помощью транспортных компаний и грузового автотранспорта мы можем отправить наши ленточные конвейеры в такие города как:

- Адлер, Азов, Александров, Анапа, Арзамас, Архангельск, Архипо-Осиповка, Астрахань;

- Белгород, Бровичи, Боровск, Бородино, Брянск;

- Валдай, Великий Новгород, Владивосток, Владимир, Волгоград, Вологда, Воронеж, Воткинск, Вязьма

- Геленджик, Глазов, Гороховец, Гусь-Хрустальный, Дмитров;

- Ейск, Екатеринбург, Елабуга, Елец, Железноводск, Иваново, Ижевск, Иркутск, Йошкар-Ола;

- Казань, Калининград, Калуга, Кемерово, Киров, Кисловодск, Кострома, Краснодар, Красноярск, Курск;

- Липецк, Москва, Мурманск, Муром, Нижний Новгород, Нижний Тагил, Новосибирск;

- Омск, Оренбург, Орел, Пенза, Пермь, Петрозаводск, Псков, Ростове-на-Дону, Рязань;

- Самара, Санкт-Петербург, Саранск, Саратов, Смоленск, Сочи, Ставрополь, Сыктывкар;

- Таганрог, Тамбов, Тверь, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа;

- Ханты-Мансийск, Югра, Чебоксары, Челябинск, Элиста, Ярославль, Энгельс

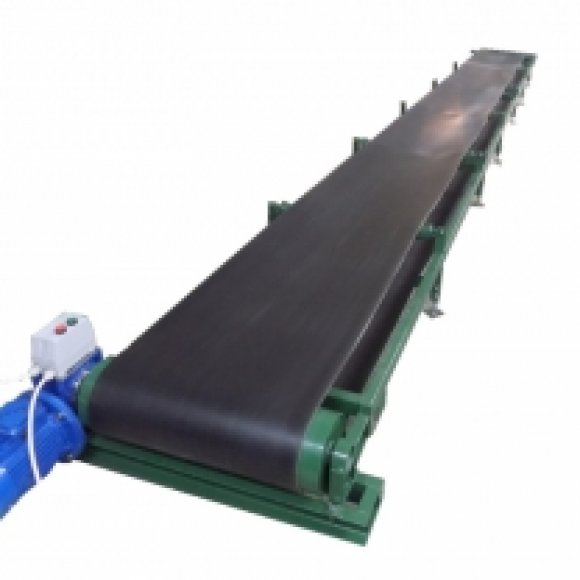

Ленточные конвейеры для малых и средних грузов | Прямой конвейер с защитными бортами по выгодной цене

Прямой ленточный конвейер с защитными бортами необходим при одновременной транспортировке большого количества грузов, в том числе округлой формы. Металлические ограждения по его длине предотвращают скатывание и падение продукции с конвейера.

Металлические ограждения по его длине предотвращают скатывание и падение продукции с конвейера.

Для удобства использования может быть оснащен колесми, реверсом, лентой различных типов (резинотканевой, ПВХ, ПВХ пищевой) и регулятором скорости ее движения.

По желанию заказчика конвейер дополнительно оснащается кнопкой аварийной остановки, частотным преобразователем и пультом управления.

лента ПВХ

При производстве конвейеров используются многослойные ленты ПВХ со специальным антистатическим покрытием. Они устойчивы к воздействию жиров и истиранию. В зависимости от угла наклона конвейера и типа груза, структура поверхности ленты может быть: гладкой, шевронной, с резиновым или металлическим профилем и гофробортом.

Характеристики ленты

- Толщина 3.5 мм.

- Количество слоев 1-3.

- Рабочая температура от -15 до +80° С.

- Материал корда — полиэстр.

Полиуретановая лента

Отличается высокой плотностью, пластичностью и износостойкостью, устойчива к высоким и низким температурам и негативному воздействию масел. Поверхность полиуретановых лент может быть гладкой глянцевой либо с профилем на беговой стороне.

Характеристики ленты:

- Толщина 1,2 мм.

- Количество слоев 1-2.

- Рабочая температура от -20 до +110° С.

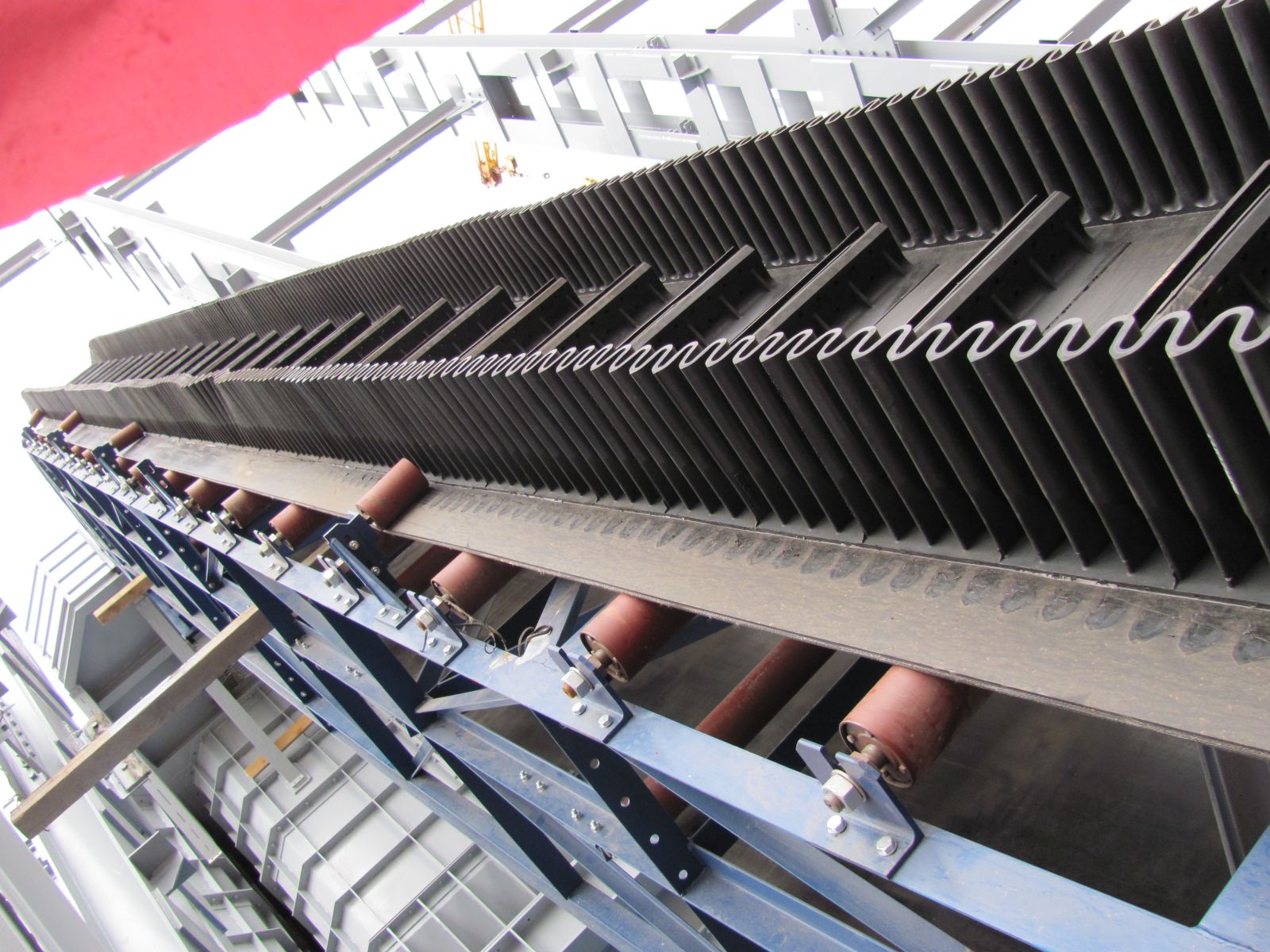

Резинотканевая лента

Находит широкое применение при транспортировке тяжелых грузов, в том числе в наклонных конвейерах. Состоит из двух слоев – резинового и тканевого. За счет большого коэффициента трения такая лента препятствует скольжению продукции по конвейеру.

Возможно морозостойкое, теплостойкое, маслобензостойкое исполнение ленты, а также специальное — для пищевой продукции.

Структура поверхности ленты зависит от наклона и назначения конвейера. Она может быть:

Она может быть:

- гладкая, для конвейеров с максимальным углом наклона до 15°;

- шевронные, для конвейеров с углом наклона от 15° до 45°;

- с поверхностью supergrip, снабженной высокими эластичными выступами, обеспечивающими перемещение тяжелых грузов под углом больше 45°;

- с гофробортами;

- с поперечным профилем.

Металлическая сетка

Среди ее преимуществ можно назвать легкость чистки, хорошую циркуляцию воздуха, экологичность, за счет чего сетка может использоваться даже при работе с пищевыми продуктами. Состоит из проволоки толщиной 0,8-2 мм (черная или нержавеющая сталь), которая формирует ячейки разного размера и схемы плетения. Может эксплуатироваться в диапазоне температур от -50 до +1150°С.

Конвейеры с модульной лентой | «ВТП-Конвейер»

Конвейеры с модульной лентой находят широкое применение во многих отраслях пищевой промышленности. Популярность данного вида конвейерного оборудования обуславливается характеристиками грузонесущего элемента – модульной ленты. Модульная лента представляет собой набор рядов пластмассовых модулей, соединенных между собой штырями. Это позволяет собирать из стандартных модулей конвейерную ленту любых размеров. Также следует отметить простоту сборки, ремонта и модернизации. Транспортеры с модульной лентой могут иметь сложную траекторию движения, которая включает прямые, поворотные, подъемные и спиральные участки.

Популярность данного вида конвейерного оборудования обуславливается характеристиками грузонесущего элемента – модульной ленты. Модульная лента представляет собой набор рядов пластмассовых модулей, соединенных между собой штырями. Это позволяет собирать из стандартных модулей конвейерную ленту любых размеров. Также следует отметить простоту сборки, ремонта и модернизации. Транспортеры с модульной лентой могут иметь сложную траекторию движения, которая включает прямые, поворотные, подъемные и спиральные участки.

Каталог конвейеров с модульной лентой

В каталоге представлены стандартные модели конвейеров, которые выпускаются нашей компанией серийно. Отработанная конструкция транспортеров и гибкая адаптация стандартных решений под требования заказчика могут обеспечить решение широкого спектра производственных задач.

Прямые конвейеры серии VMB

Самый простой тип транспортеров с модульной лентой, который предназначен для прямолинейного перемещения груза. Конструктивно состоит из приводной секции, средней секции и секции обратного хода. Движение ленты происходит за счет вращения приводного вала со звездочками. Мотор-редуктор с полым валом устанавливается на моментный рычаг.

Характеристики

- Длина от 500 до 20000мм

- Ширина от 100 до 2000мм

- Скорость от 1 до 40 м/мин

- Производительность до 300 кг/мин

- Потребляемая мощность от 0,25 до 2,2кВт

- Степень защиты электрооборудования IP65

Конструктивные особенности

- Модульная лента S25-400, S25-800, S50-808

- Толщина листовых деталей – не менее 2мм

- Ограждение высотой 50мм (материал – сталь листовая толщиной 2мм)

- Направляющие ленты с низким коэффициентом трения

- Корпусные самоустанавливающиеся подшипники

- Регулировка высоты и угла наклона

Материал конструкции:

- Сталь нержавеющая AISI304

- Сталь конструкционная с порошковой окраской

- Сталь оцинкованная

Для предварительного расчета стоимости данного типа конвейеров вы можете воспользоваться онлайн-калькулятором цены.

Поворотные конвейеры

Транспортеры со специальной поворотной модульной лентой. С их помощью можно реализовывать различные траектории движения: поворотные, S-образные, U-образные и т.д.

Минимальный внутренний радиус поворота зависит от типа ленты и ее ширины. Конструкция идентична конвейерам серии VMB за исключением поворотного сегмента. Для обеспечения лучшей работоспособности на внутренний борт устанавливаются направляющие с низким коэффициентом трения.

Благодаря транспортерам этого типа можно формировать различные трассы конвейерных линий.

Z-образные конвейеры с лопатками

Z-образные конвейеры серии VMBZ предназначены для подъема продукции на высоту до 6м. Конструктивно состоят из нижней горизонтальной секции, наклонного участка и верхней приводной секции. Оснащаются конвейерной лентой с лопатками различной высоты. Производительность конвейера зависит от скорости, высоты лопаток и шага их установки. Угол наклона средней секции варьируется от 10 до 80 градусов.

Угол наклона средней секции варьируется от 10 до 80 градусов.

Используются для различных целей почти на всех этапах производства для решения разнообразных задач:

- Подача продукции на дозатор упаковочной машины

- Подача продукции на вход спирального транспортера

- Подъем трассы конвейерной линии для экономии производственных площадей

Элеваторы

Вертикальные конвейеры предназначены для подъема продукта при ограничении габаритов конвейерной линии. Специальная конструкция транспортеров этого типа позволяет осуществлять подъем продукции под углом 90 градусов (вертикально). Конвейерная лента оснащена лопатками ковшового типа высотой от 50мм до 150мм. Часто находят применение для подачи продукции на дозаторы вертикальных фасовочных автоматов.

Для загрузки продукта используются бункеры специальной конструкции. Также возможна подача с помощью бункера с вибролотком.

Опции и дополнительное оборудование

Конвейерное оборудование может оснащаться различным дополнительным оборудованием, которое расширяет его функциональные возможности, повышает безопасность эксплуатации и облегчает обслуживание.

Стандартные опции для конвейеров с модульной лентой:

- Кожух защитный

- Кожух теплоизолированный

- Поддон

- Увеличенная высота ограждений

- Телескопические опоры

- Склиз

- Бункер

- Мобильное исполнение

- Устройство подъема ленты

- Взрывобезопасное исполнение

- Степень защиты электрооборудования IP66

При заказе мы укажите, какое дополнительное оборудование необходимо включать в спецификацию конвейера. Также вы можете проконсультироваться с нашими специалистами по этому вопросу, и они подберут оптимальную комплектацию для Ваших задач.

Модульная лента

При производстве конвейеров мы используем ленты SCANBELT (Дания) и HABASIT (Австрия). Оптимальная конструкция и широкий выбор типов модульных лент позволяет успешно решать большинство задач по перемещению продукции. Также при необходимости или по требованию заказчика мы можем изготовить конвейерное оборудование с модульными лентами других производителей – INTRALOX, Ameraal, Rexnord и др.

К положительным сторонам применения модульной ленты относятся:

- Прочность и износостойкость

- Большой срок службы

- Отсутствие проскальзывания ленты относительно приводного вала

- Отсутствие сбегания ленты с приводного вала

- Большая грузонесущая способность

- Ремонтопригодность

- Рабочая температура от -40 до +100°C

Для расширения функциональных возможностей на модульную ленту могут устанавливаться различные дополнительные элементы: лопатки, боковые и промежуточные борта, фрикционные накладки и т.д.

Основные типы модульных лент SCANBELT

- S12-408 – прямая лента легкой серии закрытого типа (за счет уменьшенного радиуса разворота ленты хорошо подходит для перемещения мелкой продукции)

- S25-400 – прямая лента средней серии открытого типа (открытая поверхность – 29%)

- S25-800 –прямая лента средней серии закрытого типа

- S50-808 – прямая лента тяжелой серии для высоких нагрузок

- S100R – стандартная поворотная лента (используется также в спиральных транспортерах)

Материалы

Материал модулей:

- Полиэтилен

- Полипропилен

- Полиацетал

Материал стержней:

- Полипропилен

- Сталь нержавеющая

- Нейлон

Применение модульных конвейеров

Спектр различных применений для транспортеров с модульной лентой чрезвычайно широк: от простого перемещения коробок до сложных автоматических конвейерных линий. Из всего многообразия примеров использования, можно выделить несколько ключевых направлений.

Из всего многообразия примеров использования, можно выделить несколько ключевых направлений.

Конвейеры общего назначения

Конвейеры с модульной лентой способны транспортировать практически любую штучную продукцию (коробки, ящики, мелкие детали) и насыпную с достаточно крупными габаритами.

Конвейеры для пищевых продуктов

Наличие пищевых сертификатов FDA позволяет применять модульные ленты для транспортировки пищевой продукции при непосредственном контакте с ней.

Наиболее распространенные применения:

- Разделочные транспортеры в цехах мясо- и рыбопереработки

- Транспортеры перемещения полуфабрикатов между технологическим оборудованием

- Подача хлебобулочной продукции после выпечки на спиральный кулер

Спиральные транспортеры на базе модульных лент

Спиральные конвейеры с пластиковыми модульными лентами за счет простоты конструкции и надежности при эксплуатации часто используются на различных этапах производства продукции:

Подробно о спиральных транспортерах (ссылка)

Упаковочные линии

Многоярусные упаковочные конвейеры для фасовки готовой продукции в транспортную тару. Модульная лента используются в качестве несущего элемента, как для продукции, так и для тары.

Модульная лента используются в качестве несущего элемента, как для продукции, так и для тары.

Заказ конвейерного оборудования

Для заказа конвейеров с модульными лентами вышлите техническое задание на электронную почту [email protected] или позвоните по телефону (812) 385-58-25.

Использование Azure Pipelines — Azure Pipelines

- Чтение занимает 2 мин

В этой статье

Azure Pipelines | Azure DevOps Server 2020 | Azure DevOps Server 2019 | Team Foundation Server 2018 — Team Foundation Server 2015

Azure Pipelines поддерживает непрерывную интеграцию (CI) и непрерывную доставку (CD) для непрерывного тестирования, сборки и развертывания кода. Это достигается путем определения конвейера.

Это достигается путем определения конвейера.

Последний способ создания конвейеров — с помощью редактора конвейеров YAML. Классические конвейеры также можно использовать с классическим редактором.

Azure Pipelines поддерживает непрерывную интеграцию (CI) и непрерывную доставку (CD) для непрерывного тестирования, сборки и развертывания кода. Это достигается путем определения конвейера с помощью пользовательского интерфейса, который также называется классическим.

Примечание

В Microsoft Team Foundation Server (TFS) 2018 и предыдущих версий конвейеры сборки и выпуска называются определениями, выполнения называются сборками, подключения к службам называются конечными точками служб, этапы называются средами, а задания называются этапами.

Автоматизация тестов, сборок и доставки

Непрерывная интеграция (CI) автоматизирует тесты и сборки для проекта. CI помогает отслеживать ошибки или проблемы на ранних этапах цикла разработки, когда они проще и быстрее устранять. Элементы, называемые артефактами, создаются из систем непрерывной интеграции. Они используются конвейерами выпуска непрерывной поставки для автоматического развертывания.

CI помогает отслеживать ошибки или проблемы на ранних этапах цикла разработки, когда они проще и быстрее устранять. Элементы, называемые артефактами, создаются из систем непрерывной интеграции. Они используются конвейерами выпуска непрерывной поставки для автоматического развертывания.

Непрерывная доставка автоматически развертывает и тестирует код на нескольких этапах, что помогает повысить качество. Системы непрерывной интеграции создают артефакты, которые могут быть развернуты, в том числе инфраструктуру и приложения. В автоматизированных конвейерах выпуска эти артефакты используются для выпуска новых версий и исправлений в выбранном целевом объекте.

| Непрерывная интеграция (CI) | Непрерывная поставка (CD) |

|---|---|

| — Увеличение объема протестированного кода — Ускорение сборки путем разбиения тестов и запусков сборки — Автоматическое обеспечение доставки неработающего кода — Непрерывное выполнение тестов. | — Автоматически развертывать код в рабочей среде; — Обеспечение актуального кода для целей развертывания; — Используйте протестированный код из процесса непрерывной интеграции.  |

Определение конвейеров с помощью синтаксиса YAML

Вы определяете конвейер в файле YAML, который называется azure-pipelines.yml с остальной частью вашего приложения.

- Версия конвейера связана с кодом. Он следует той же структуре ветвления. Проверка изменений осуществляется с помощью проверок кода в запросах на вытягивание и политиках построения ветви.

- Каждая используемая ветвь может изменить политику сборки, изменив

azure-pipelines.ymlфайл. - Изменение процесса сборки может вызвать прерывание или привести к непредвиденному результату. Так как изменение находится в системе управления версиями с остальной частью базы кода, вы можете легко найти эту ошибку.

Выполните следующие основные действия.

- Настройте Azure Pipelines для использования репозитория Git.

- Измените

azure-pipelines.ymlфайл, чтобы определить сборку. - Отправьте код в репозиторий системы управления версиями.

Это действие запускает триггер по умолчанию для сборки и развертывания, а затем для мониторинга результатов.

Это действие запускает триггер по умолчанию для сборки и развертывания, а затем для мониторинга результатов.

Теперь код обновлен, создан, протестирован и упакован. Его можно развернуть в любом целевом объекте.

Конвейеры YAML недоступны в TFS 2018 и более ранних версиях.

Определение конвейеров с помощью классического интерфейса

создание и настройка конвейеров на веб-портале Azure DevOps с помощью классического редактора пользовательских интерфейсов. Вы определяете конвейер сборки для создания и тестирования кода, а затем для публикации артефактов. Вы также определяете конвейер выпуска для использования и развертывания этих артефактов в целевых объектах развертывания.

Выполните следующие основные действия.

- Настройте Azure Pipelines для использования репозитория Git.

- используйте классический редактор Azure Pipelines для создания и настройки конвейеров сборки и выпуска.

- Отправьте код в репозиторий системы управления версиями.

Это действие запускает конвейер и запускает такие задачи, как создание или тестирование кода.

Это действие запускает конвейер и запускает такие задачи, как создание или тестирование кода.

Сборка создает артефакт, который используется остальной частью конвейера для выполнения таких задач, как развертывание в промежуточной или рабочей среде.

Теперь код обновлен, создан, протестирован и упакован. Его можно развернуть в любом целевом объекте.

Доступность функций

Некоторые функции конвейера доступны только при использовании YAML или при определении конвейеров сборки или выпуска с классическим интерфейсом. В следующей таблице показано, какие функции поддерживаются и для каких задач и методов.

| Компонент | YAML | Классическая сборка | Классический выпуск | Примечания |

|---|---|---|---|---|

| Агенты | Да | Да | Да | Указывает обязательный ресурс, в котором выполняется конвейер. |

| Утверждения | Да | Нет | Да | Определяет набор проверок, необходимых перед завершением этапа развертывания. |

| Артефакты | Да | Да | Да | Поддерживает публикацию или использование разных типов пакетов. |

| Кэширование | Да | Да | Нет | Сокращает время сборки, разрешая выходы или скачанные зависимости из одного запуска для повторного использования в последующих запусках. в предварительной версии доступна только с Azure Pipelines. |

| Условия | Да | Да | Да | Указывает условия, которые должны быть выполнены перед выполнением задания. |

| Задания контейнеров | Да | Нет | Нет | Указывает задания для запуска в контейнере. |

| Требования | Да | Да | Да | Обеспечивает выполнение требований конвейера перед выполнением этапа конвейера. Требуется наличие агентов, размещенных на собственном сервере. |

| Зависимости | Да | Да | Да | Указывает требование, которое должно быть выполнено для выполнения следующего задания или этапа. |

| Группы развертывания | Да | Нет | Да | Определяет логический набор целевых машин развертывания. |

| Задания группы развертывания | Нет | Нет | Да | Указывает задание для выпуска в группу развертывания. |

| Задания развертывания | Да | Нет | Нет | Определяет шаги развертывания. |

| Среда | Да | Нет | Нет | Представляет коллекцию ресурсов, предназначенных для развертывания. доступно только для Azure Pipelines. |

| Критериям | Нет | Нет | Да | Поддерживает автоматическую сбор и оценку внешних сигналов о работоспособности до завершения этапа выпуска. Доступно только в классическом выпуске. |

| Задания | Да | Да | Да | Определяет последовательность выполнения набора шагов. |

| Подключения служб | Да | Да | Да | Включает подключение к удаленной службе, которая требуется для выполнения задач в задании. |

| Контейнеры служб | Да | Нет | Нет | Позволяет управлять жизненным циклом контейнерной службы. |

| Этапы | Да | Нет | Да | Упорядочивает задания в конвейере. |

| Группы задач | Нет | Да | Да | Инкапсулирует последовательность задач в одну многократно используемую задачу. Если используется YAML, см. раздел шаблоны. |

| Задачи | Да | Да | Да | Определяет стандартные блоки, составляющие конвейер. |

| Шаблоны | Да | Нет | Нет | Определяет содержимое, логику и параметры повторного использования. |

| Триггеры | Да | Да | Да | Определяет событие, вызывающее запуск конвейера. |

| Переменные | Да | Да | Да | Представляет значение, которое должно быть заменено данными для передачи в конвейер. |

| Группы переменных | Да | Да | Да | Используйте для хранения значений, которые необходимо контролировать и сделать доступными для нескольких конвейеров. |

TFS 2015 с TFS 2018 поддерживает только классический интерфейс. В следующей таблице показано, какие функции конвейера доступны при определении конвейеров сборки или выпуска.

| Компонент | Классическая сборка | Классический выпуск | Примечания |

|---|---|---|---|

| Агенты | Да | Да | Указывает обязательный ресурс, в котором выполняется конвейер. |

| Утверждения | Нет | Да | Определяет набор проверок, необходимых перед завершением этапа развертывания. |

| Артефакты | Да | Да | Поддерживает публикацию или использование разных типов пакетов. |

| Условия | Да | Да | Указывает условия, которые должны быть выполнены перед выполнением задания. |

| Требования | Да | Да | Обеспечивает выполнение требований конвейера перед выполнением этапа конвейера. Требуется наличие агентов, размещенных на собственном сервере. |

| Зависимости | Да | Да | Указывает требование, которое должно быть выполнено для выполнения следующего задания или этапа. |

| Группы развертывания | Нет | Да | Определяет логический набор целевых машин развертывания. |

| Задания группы развертывания | Нет | Да | Указывает задание для выпуска в группу развертывания. |

| Задания | Да | Да | Определяет последовательность выполнения набора шагов. |

| Подключения служб | Да | Да | Включает подключение к удаленной службе, которая требуется для выполнения задач в задании. |

| Этапы | Нет | Да | Упорядочивает задания в конвейере. |

| Группы задач | Да | Да | Инкапсулирует последовательность задач в одну многократно используемую задачу. Если используется YAML, см. раздел шаблоны. |

| Задачи | Да | Да | Определяет стандартные блоки, составляющие конвейер. |

| Триггеры | Да | Да | Определяет событие, вызывающее запуск конвейера. |

| Переменные | Да | Да | Представляет значение, которое должно быть заменено данными для передачи в конвейер. |

| Группы переменных | Да | Да | Используйте для хранения значений, которые необходимо контролировать и сделать доступными для нескольких конвейеров. |

Возможные дальнейшие действия

Связанные статьи

Конвейеры с непрерывным движением цепи

Первым шагом к усложнению ручных однорельсовых конвейерных систем явился конвейер с непрерывным движением по закрытой дорожке (рис.4). Эта одинарная подвесная дорожка имеет непрерывно движущуюся цепь, заключенную внутри нее. Нагрузку несут вертикальные колеса, горизонтально ориентированные направляющие колеса помогают цепи огибать углы при поворотах в горизонтальной плоскости.

Устройство привода обеспечивает непрерывное движение бесконечной цепи, транспортирующей детали. Конвейер с непрерывным движением цепи по закрытой дорожке может представлять собой часть полной системы с приспособлениями для поворотов в горизонтальной плоскости и изменения высоты по кривым в вертикальной плоскости, как это показано в качестве типичного примера на рис.5. Однако никакие переключения не представляются возможными, поскольку все детали переносятся одной цепью, технологические процессы во всей системе осуществляются с одной скоростью. Ни одна из отдельных деталей не может быть остановлена на конвейере с непрерывным движением цепи, поскольку конвейерная цепь может либо непрерывно двигаться, либо останавливаться только полностью. В некоторых системах рабочую скорость конвейера можно изменять.

Конвейер с непрерывным движением цепи по закрытой дорожке может представлять собой часть полной системы с приспособлениями для поворотов в горизонтальной плоскости и изменения высоты по кривым в вертикальной плоскости, как это показано в качестве типичного примера на рис.5. Однако никакие переключения не представляются возможными, поскольку все детали переносятся одной цепью, технологические процессы во всей системе осуществляются с одной скоростью. Ни одна из отдельных деталей не может быть остановлена на конвейере с непрерывным движением цепи, поскольку конвейерная цепь может либо непрерывно двигаться, либо останавливаться только полностью. В некоторых системах рабочую скорость конвейера можно изменять.

Рис. 4. Конвейер с непрерывным движением цепи по закрытой дорожке:

1 — формованная секция закрытой дорожки; 2 — вертикальные колеса, несущие нагрузку;

3 -горизонтальные направляющие колеса; 4 — отдельное жесткое крепление;

5 — крепление нагрузочного рычага; 6 — конвейерная цепь

Конвейер с непрерывным движением цепи по закрытой дорожке наилучшим образом подходит для больших объемов производства с непрерывным, но умеренным потоком деталей малого веса. Для процессов нанесения покрытий часто характерен такой режим работы.

Для процессов нанесения покрытий часто характерен такой режим работы.

Одно из преимуществ конвейера с непрерывным движением цепи по закрытой дорожке — его низкая стоимость, поскольку вся система может быть собрана из легкодоступных узлов стандартных размеров. Кроме того, эти конвейеры просты в эксплуатации, так как необходимо обслуживать только цепь, привод и подъемник. Никаких специальных механизмов, помогающих цепи огибать углы при поворотах в горизонтальной плоскости или менять высоту, не требуется.

Рис.5. Компановка оборудования при использовании конвейера

с непрерывным движением цепи по закрытой дорожке (вид сверху):

1 — участок загрузки; 2 — агрегат подготовки поверхности;

3 — сушильная камера; 4 — помещение для нанесения покрытия;

5 — камера для нанесения порошка в рабочем положении;

6 — камера для нанесения порошка (сменная) в нерабочем положении;

7 — печь для отверждения покрытия; 8 — охлаждение;

9 — участок разгрузки

Закрытая конфигурация дорожки (кожух закрывает большую часть конвейера) помогает защитить конвейерную цепь от загрязнения. Это также сводит к минимуму возможность попадания загрязнения с конвейерной цепи на изделия, что, в свою очередь, уменьшает потребность в санитарных поддонах. Закрытая дорожка может быть перевернута таким образом, что ее щель будет обращена вверх, при этом используются специальные крюки и крепления. В этом случае попадание загрязнений с конвейерной цепи на изделие почти невозможно. Цепи, движущиеся по закрытой дорожке, могут совершать повороты меньшего радиуса в горизонтальной плоскости по сравнению с цепями, движущимися по двутавровой балке. Это обеспечивает более компактную компоновку оборудования. Для включения и выключения конвейеров с непрерывным движением используются самые простые органы управления.

Это также сводит к минимуму возможность попадания загрязнения с конвейерной цепи на изделия, что, в свою очередь, уменьшает потребность в санитарных поддонах. Закрытая дорожка может быть перевернута таким образом, что ее щель будет обращена вверх, при этом используются специальные крюки и крепления. В этом случае попадание загрязнений с конвейерной цепи на изделие почти невозможно. Цепи, движущиеся по закрытой дорожке, могут совершать повороты меньшего радиуса в горизонтальной плоскости по сравнению с цепями, движущимися по двутавровой балке. Это обеспечивает более компактную компоновку оборудования. Для включения и выключения конвейеров с непрерывным движением используются самые простые органы управления.

Конвейер с закрытой дорожкой непригоден для средних или больших нагрузок. Он не дает возможности переключения маршрута движения деталей или их обработки с различными скоростями. Кроме того, для такого конвейера ограничена максимальная длина. При использовании одного приводного механизма она составляет приблизительно 300 м. Фактическая максимальная длина, указываемая поставщиком конвейера, определяется, в частности, нагрузкой от транспортируемых изделий, мощностью привода и тяговым усилием, необходимым для перемещения цепи.

Фактическая максимальная длина, указываемая поставщиком конвейера, определяется, в частности, нагрузкой от транспортируемых изделий, мощностью привода и тяговым усилием, необходимым для перемещения цепи.

Конвейеры с непрерывным движением цепи по двутавровой балке (рис.6) имеют много отличий от конвейеров с непрерывным движением цепи с закрытой дорожкой. Используют двутавровые балки разных размеров. Некоторые фирмы изготавливают дорожки двутавровых балок из высокоуглеродистой стали для повышения прочности секций. Тележки, свешивающиеся с двутавровой балки, поддерживают как деталь, так и бесконечную конвейерную цепь без заклепок, которая соединяет между собой все тележки. Открытые тележки перемещаются по нижней полке двутавровой балки.

Существуют различные приспособления для поддерживания деталей. Эти приспособления прикрепляются болтами к тележкам на расстоянии, соответствующем удвоенному размеру двутавровой балки. Это расстояние является также шагом цепи.

Грузоподъемность тележек для двутавровых балок составляет:

| Ширина балки, дюйм (мм) | Грузоподъемность, кг |

| 2 (50,8) | 40 |

| 3 (76,2) | 80 |

| 4(101,6) | 160 |

| 6 (152,4) | 480 |

Привод обеспечивает непрерывное движение замкнутой цепи, необходимое для транспортировки детали. Как и конвейер с закрытой дорожкой, конвейер с двутавровой балкой может работать как полная система с поворотами в горизонтальной плоскости и возможностью изменения высоты по кривым в вертикальной плоскости (см. рис. 5). Как и для конвейера с закрытой дорожкой, никакие переключения при использовании системы

Рис. 6. Приводной конвейер с непрерывным движением цепи по двутавровой балке:

1 — дорожка двутавровой балки; 2 — тележка; 3 — конвейерная цепь без заклепок;

4 — крепление нагрузочного рычага

Рис. 7. Типичная конфигурация санитарного крюка и поддона:

7. Типичная конфигурация санитарного крюка и поддона:

1 — дорожка конвейера; 2 — подвеска санитарного поддона; 3 — тележка;

4 — конвейерная цепь; 5 — С-образный санитарный крюк;

6 — санитарный поддон; 7 — нагрузка от изделий

с непрерывным движением цепи не представляются возможными. Поскольку все детали переносятся одной цепью, технологические процессы во всей системе осуществляются с одной скоростью. Ни одна из отдельных деталей не может быть остановлена на конвейере с непрерывным движением цепи, поскольку конвейерная цепь может либо непрерывно двигаться, либо останавливаться только полностью. В некоторых системах возможно изменение рабочей скорости конвейера.

Конвейер с непрерывным движением цепи по двутавровой балке идеально подходит для больших объемов производства с непрерывным, но умеренным потоком деталей как малого, так и большого веса. Часто такой режим работы характерен для систем нанесения покрытий из порошковых красок.

Если попадание грязи с двутавровой балки, колес тележек и цепи на изделия вызывает озабоченность, можно установить санитарные крюки для каждой из тележек, переносящих груз. Такой крюк охватывает санитарный поддон, закрепляемый непосредственно под конвейерной цепью, как показано на рис.7.

Как и конвейер с закрытой дорожкой, конвейер с непрерывным движением цепи может легко преодолевать изменения высоты в вертикальной плоскости, давая возможность хранения и обработки деталей на большей высоте. Для их включения и выключения также используются самые простые органы управления.

Конвейер с непрерывным движением цепи по двутавровой балке не дает возможности переключения маршрута обработки деталей или их обработки с различными скоростями. Другим ограничением, налагаемым на конвейер с непрерывным движением цепи по закрытой дорожке, является максимальная длина. При использовании одного приводного механизма эта длина составляет приблизительно от 300 до 600 м.

Анализ влияния конструктивных параметров подвесок на технические характеристики конвейера с подвесной лентой и распределенным приводом Текст научной статьи по специальности «Механика и машиностроение»

УДК 621. 867

867

АНАЛИЗ ВЛИЯНИЯ КОНСТРУКТИВНЫХ ПАРАМЕТРОВ ПОДВЕСОК НА ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОНВЕЙЕРА С ПОДВЕСНОЙ ЛЕНТОЙ И

РАСПРЕДЕЛЕННЫМ ПРИВОДОМ

Лагерев А.В., Толкачев Е.Н.

Брянский государственный университет имени академика И.Г. Петровского

Для эталонной конструкции конвейера с подвесной лентой и распределенным приводом выполнена серия численных расчетов, по результатам которой установлено влияние фрикционных и массо-габаритных конструктивных параметров подвесок на сновные технические показатели конвейера. Сформулированы рекомендации по выбору рациональных параметров.

Ключевые слова: ленточный конвейер, подвеска, подвесная лента, распределенный привод, рациональные параметры, численный анализ.

Исследование выполнено при финансовой поддержке гранта РФФИ для научных проектов, выполняемых молодыми учеными (Мой первый грант) № 16-38-00058.

Одной из наиболее прогрессивных разработок в области транспортирования насыпных материалов в настоящее время по праву считается конвейер с подвесной лентой и распределенным приводом [1]. Возможность беспросыпного, а в некоторых конструктивных решениях [2, 3] и герметичного, бесперегрузочного транспортирования материалов по трассе большой протяженности и сложной пространственной конфигурации — главные достоинства таких машин. Однако не менее существенными преимуществами при этом являются повышенная надежность системы приводов, а также наименьшие среди прочих напряжения в грузонесущей ленте, что в совокупности обусловлено использованием в качестве несущих и тяговых элементов установленных на направляющих качения подвесок, часть из которых оборудована индивидуальным приводом (рис. 1).

1).

Рис. 1. Участок трассы конвейера с подвесной лентой и распределенным приводом

Ведущие и ведомые подвески являются наиболее ответственными структурными элементами конструкции конвейера, определяющими работоспособное состояние машины [4, 5]. Поэтому определение рациональных параметров подвесок, обеспечивающих наилучшее сочетание главных технических характеристик конвейера с подвесной лентой и распределенным приводом, является актуальной задачей.

Одним из наиболее важных технических показателей, определяющих энергоемкость транспортирующих установок, является мощность, расходуемая на перемещение груза. Достижение наивысшей энергетической эффективности конвейера с подвесной лентой обеспечивается при минимальной суммарной мощности приводов подвесок.

Так мощность /-го привода ведущей подвески в установившемся режиме движения определяется как

N(фпрг )= Мкр (фпрг )• Фп

где Мк

пр

,кр крутящий момент на приводном ролике / -й ведущей подвески; (рпр

угловая

скорость приводного ролика /-й ведущей подвески.

Следовательно, общая мощность конвейера может быть вычислена как удвоенная сумма средних значений мощностей приводных подвесок, установленных на одном контуре направляющих качения:

Пп Г 1 П ( \

N = 1X ЧФпрг)

з=11_п/=1

Другой важнейший показатель конвейера — скорость транспортирования. С одной стороны увеличение скорости способствует пропорциональному повышению производительности, с другой — при постоянной производительности увеличение скорости позволяет снизить погонную нагрузку от груза и использовать ленту меньшего типоразмера.

В расчетах скорость движения конвейерной ленты принимается равной среднему значению скорости движения подвески в установившемся режиме:

1 п

V = -Е*прг , п /=1 1

где хпр- линейная скорость приводного ролика /-й ведущей подвески; п — число шагов

численного интегрирования.

При оценке степени влияния параметров подвесок на основные технические характеристики конвейера с подвесной лентой используется математическая модель, учитывающая параметры конфигурации вертикально-замкнутой трассы, конструктивные особенности подвесок, механические характеристики индивидуальных приводов, встроенных в подвески, инерционные и силовые характеристики элементов конструкции, а также продольную деформацию грузонесущей ленты [6-8].

С использованием ЭВМ была произведена серия расчетов параметров конвейерной установки. В качестве эталонной конструкции принят конвейер с подвесной лентой и распределенным приводом, конфигурация трассы которого изображена на рис. 2, а технические характеристики представлены в табл. 1.

Рис. 2. Схема трассы эталонного конвейера с подвесной лентой и распределенным приводом: 1-8 — грузовая ветвь; 10-16 — холостая ветвь; 9, 17 — концевые поворотные участки; 2 — загрузочный пункт; 3, 11 — желобообразующие участки; 7, 15 — выполаживающие

участки; 5, 13 — наклонные участки

Таблица 1

Технические характеристики эталонного конвейера_

Техническая характеристика Обозначение Единица измере- Значение

ния

Общие характеристики

Длина горизонтальной проекции конвейера L м 30

Радиус концевой поворотной секции R м 0,625

Угол наклона конвейера а град 0

Производительность расчетная QP т/ч 200

Объемная плотность транспортируемого груза р т/м3 1,2

Угол естественного откоса груза р град 20

Скорость транспортирования расчетная V гр м/с 1,0

Общее количество подвесок п шт. 80

80

Количество приводных подвесок (дискретных участков) Пп шт. 16

Количество подвесок в дискретном участке Пду шт. 5

Шаг размещения подвесок К м 0,8

Характеристики подвесок

Сила прижатия ведущего ролика приводной подвески F пр Н 140

Номинальный крутящий момент на валу привода ведущей м крн Нм 10,0

подвески

Номинальная скорость вращения Пн об/мин 148,0

Скорость вращения без нагрузки Пх об/мин 165,0

Масса металлоконструкции прижимной секции тмк мкпс кг 1,0

Масса приводного ролика т ‘»пр кг 2,0

Масса мотор-редуктора т ‘»мр кг 4,2

Масса металлоконструкции несущей секции тмк мкнс кг 7

Масса неприводного ролика т ‘»нр кг 0,07

Масса металлоконструкции неприводной подвески т мкнп кг 5,0

Наружный радиус приводного ролика Г пр м 0,065

Наружный радиус холостого ролика Г нр м 0,025

Внутренний радиус ролика Го м 0,006

Коэффициент трения качения (резина-сталь) fпр м 0,0077

Коэффициент трения скольжения (резина-сталь) Мпр — 0,5

Коэффициент трения качения (сталь-сталь) fнр м 0,001

Коэффициент трения скольжения в осях ^хро — 0,03

Количество холостых роликов в приводной подвеске кп шт. 6

6

Количество холостых роликов в неприводной подвеске кн шт. 4

Характеристики ленты

Ширина ленты в м 0,8

Число прокладок ленты Ч шт. 3

Толщина верхней обкладки / нижней обкладки §1 / 5 2 мм 1,0 / 2,0

Окончание табл. 1

Техническая характеристика Обозна- Единица Значение

чение измере-

ния

Толщина тягового каркаса ленты У тах мм 3

Толщина ленты — мм 9

Модуль упругости ленты в продольном направлении Ех МПа 380

Модуль упругости ленты в поперечном направлении Ег МПа 190

Коэффициент жесткости k кН/м 570

Коэффициент затухания колебаний £ — 0,05

Начальные линейные перемещения подвесок равны длине пути от начала грузовой ветви вдоль направляющих качения до соответствующих подвесок, в то время как угловые перемещения, а также линейные и угловые скорости принимались нулевыми.

В табл. 2 указаны интервалы варьирования исследованных фрикционных и массо-габаритных параметров подвесок конвейера.

Таблица 2.

Варьируемые технические параметры подвесок конвейера_

Техническая характеристика Обозначение Численное значение

эталонное минимальное максимальное

Сила упругости устройства прижатия ведущего ролика приводной подвески, Н F пр 140 100 500

Коэффициент трения скольжения приводного ролика Мпр 0,5 0,1 0,7

Коэффициент трения качения приводного ролика, м fпр 0,0077 0,0005 0,0090

Коэффициент трения скольжения в оси Холостого ролика Мир о 0,03 0,01 0,05

Коэффициент трения качения холостого ролика, м fир 0,001 0,001 0,005

Наружный радиус приводного ролика, м г пр 0,065 0,040 0,100

Наружный радиус холостого ролика, м г нр 0,025 0,015 0,045

Масса прижимной секции, кг тпс 3,0 0,5 3,0

Масса несущей секции, кг тис 7,4 4,0 12,0

Масса неприводной подвески, кг ти 5,3 3,0 14,0

По результатам, представленным на рис. 3, видно, что изменение основных технических показателей конвейера от величины силы прижатия приводного ролика ведущей подвески происходит по линейным зависимостям. Увеличение усилия со 100 до 500 Н сопровождается повышением мощности более чем на 30 % и снижением скорости транспортирования груза на 4,7 %. Из этого следует, что для обеспечения наименьшей энергоемкости транспортирования и повышения производительности конвейера необходимо принимать минимальное значение силы прижатия приводного ролика. Однако согласно результатам исследования [9] при уменьшении усилия прижимного устройства в большей мере снижаются сцепные характеристики, чем уменьшаются сопротивления движению. Поэтому считается целесообразным выбирать наименьшее значение силы прижатия, которое обеспечивает качественное сцепление без проскальзывания приводного ролика по направляющей качения.

3, видно, что изменение основных технических показателей конвейера от величины силы прижатия приводного ролика ведущей подвески происходит по линейным зависимостям. Увеличение усилия со 100 до 500 Н сопровождается повышением мощности более чем на 30 % и снижением скорости транспортирования груза на 4,7 %. Из этого следует, что для обеспечения наименьшей энергоемкости транспортирования и повышения производительности конвейера необходимо принимать минимальное значение силы прижатия приводного ролика. Однако согласно результатам исследования [9] при уменьшении усилия прижимного устройства в большей мере снижаются сцепные характеристики, чем уменьшаются сопротивления движению. Поэтому считается целесообразным выбирать наименьшее значение силы прижатия, которое обеспечивает качественное сцепление без проскальзывания приводного ролика по направляющей качения.

100

200

0,90

400

Т7 Н

± упру ± ±

300 400 Ртр, Н 100 200 300 а) б)

Рис. 3. Зависимость технических характеристик от усилия прижатия приводного ролика: а — общая мощность приводов конвейера; б — скорость движения ленты

3. Зависимость технических характеристик от усилия прижатия приводного ролика: а — общая мощность приводов конвейера; б — скорость движения ленты

Изменение коэффициента трения скольжения приводного ролика от 0,1 до 0,7 не повлияло на технические показатели конвейера (рис. 4): общая мощность приводов и скорость движения грузонесущей ленты в установившемся режиме движения сохранились неизменными. Исходя из того, что величина коэффициента трения скольжения не оказывает влияния на мощность и скорость конвейера, но является определяющей для движения без проскальзывания [9], то стоит принимать наибольшее возможное значение данного технического параметра.

N. кВт 5,4 5,3 5,2 5,1 5,0

v, м/с

1,05 1,00 0,95 0,90

0,1 0,2 0,3 0,4 0,5 0,6 ¡ипр 0,1 0,2 0,3 0,4 0,5 0,6 /ипр а) б)

Рис. 4. Зависимость технических характеристик от коэффициента трения скольжения приводного ролика: а — общая мощность приводов; б — скорость движения ленты

4. Зависимость технических характеристик от коэффициента трения скольжения приводного ролика: а — общая мощность приводов; б — скорость движения ленты

Варьирование величины коэффициента трения качения приводного ролика ведущей подвески показало следующее (рис. 5): изменение величины коэффициента с 0,0005 до 0,009 м сопровождается линейным ростом общей мощности приводов конвейера на 9,1 % и линейным снижением скорости движения ленты на 1,1 %. Следовательно, для снижения потребляемой мощности и повышения скорости, на первый взгляд, необходимо сокращать коэффициент трения качения, однако, учитывая сравнительно незначительное изменение мощности и скорости конвейера, целесообразно в первую очередь ориентироваться на величину коэффициента трения качения для данного материала.

0,8/пр-Ю~2,м

Рис. 5. Зависимость технических характеристик от коэффициента трения качения приводного ролика: а — общая мощность приводов; б — скорость движения ленты

Варьирование коэффициента трения скольжения в осях холостых роликов подвесок выражается в повышении общей мощности конвейера, а также в сижении скорости движения

ленты (рис. 6). Увеличение коэффициента трения с 0,01 до 0,05 привело к росту общей мощности приводов на 17,6 %, и уменьшению скорости конвейера на 2,3 %. Поэтому для обеспечения наилучших технических показателей конвейера необходимо принимать коэффициент трения скольжения в осях холостых роликов наименьшим.

6). Увеличение коэффициента трения с 0,01 до 0,05 привело к росту общей мощности приводов на 17,6 %, и уменьшению скорости конвейера на 2,3 %. Поэтому для обеспечения наилучших технических показателей конвейера необходимо принимать коэффициент трения скольжения в осях холостых роликов наименьшим.

N. кВт 5,4 5,0 4,6

0,01 0,02 0,03 0,04 /цнр1> 0,01 0,02 0,03 0,04 /инр!1 а) » б)

Рис. 6. Зависимость технических характеристик от коэффициента трения скольжения холостого ролика: а — общая мощность приводов; б — скорость движения ленты

Увеличение коэффициента трения качения холостых роликов ведомых подвесок с 0,001 по 0,005 м, как видно из полученных результатов (рис. 7), приводит к нелинейному росту общей мощности приводов (приблизительно на 152 %), интенсивность которого снижается по мере повышения коэффициента. В тоже время, скорость транспортирования сокращается по линейной зависимости на 37,7 %. Для данного технического параметра подвесок также необходимо использовать наименьшие среди возможных значения.

В тоже время, скорость транспортирования сокращается по линейной зависимости на 37,7 %. Для данного технического параметра подвесок также необходимо использовать наименьшие среди возможных значения.

Рис. 7. Зависимость технических характеристик от коэффициента трения качения холостого ролика: а — общая мощность приводов; б — скорость движения ленты

Линейным повышением технических показателей конвейера сопровождается увеличение наружного радиуса приводного ролика ведущей подвески (рис. 8). Результатом увеличения радиуса с 0,04 до 0,1 м явилось изменение величины общей мощности приводов на 117,6 %, а скорость движения ленты возрасла на 124,6 %. Учитывая наибольшую процентную величину прироста скорости, а также эффективность при повышении сцепных характеристик [9], рекомендуется принимать наибольшие среди возможных наружные радиусы приводных роликов ведущих подвесок.

0,04 0,05 0,06 0,07 0,08 0,09 гпр, м а)

v, м/с

1,25 1,00 0,75

0,50

0,04 0,05 0,06 0,07 0,08 0,09 гщ„ м б)

Рис. 8. Зависимость технических характеристик от наружного радиуса приводного ролика: а — общая мощность приводов; б — скорость движения ленты

8. Зависимость технических характеристик от наружного радиуса приводного ролика: а — общая мощность приводов; б — скорость движения ленты

Зависимости технических показателей конвейера от величины наружного радиуса холостых роликов подвесок имеют нелинейный характер (рис. 9). Увеличение радиуса роликов с 0,015 по 0,045 м позволяет сократить общую мощность приводов конвейера на 55,5 %, а также повысить скорость движения ленты на 12,7 %. Поэтому наружный радиус холостых роликов следует выбирать наибольшим с учетом конструктивных ограничений.

N. кВт 7,0 6,0 5,0 4,0 3,0

0,02 0,03 0,04 гщ„

а)

м

0,04 гнр, м

Рис. 9. Зависимость технических характеристик от наружного радиуса холостого ролика: а — общая мощность приводов; б — скорость движения ленты

Повышение массы прижимных секций ведущих подвесок оказывает линейное влияние на технические показатели конвейера (рис. 10). Увеличение массы прижимной секции с 0,5 до 3,0 кг приводит к росту мощности конвейера на 2,7 % и незначительному уменьшению скорости транспортирования — на 0,4 %.

10). Увеличение массы прижимной секции с 0,5 до 3,0 кг приводит к росту мощности конвейера на 2,7 % и незначительному уменьшению скорости транспортирования — на 0,4 %.

И, кВт 5,35 5,30 5,25 5,20

0,5 1 1,5 2 2,5 тпс, кг 0,5 1 1,5 2 2,5 тпс, кг а) б)

Рис. 10. Зависимость технических характеристик от массы прижимной секции приводной подвески: а -общая мощность приводов; б — скорость движения ленты

V, м/с 1,01 1,00 0,99 п оя

Результат варьирования массы несущих секций приводных подвесок конвейера отражается в повышении общей мощности приводов, а также в снижении скорости движения ленты по линейным зависимостям (рис. 11). Увеличение массы с 4 до 12 кг привело к росту мощности на 10,2 % и уменьшению скорости на 1,4 %.

v, м/с 1,01 1,00 0,99 0,98

ю тИС, кг

а)

Рис. 11. Зависимость технических характеристик от массы несущей секции приводной подвески: а — общая мощность приводов; б — скорость движения ленты

11. Зависимость технических характеристик от массы несущей секции приводной подвески: а — общая мощность приводов; б — скорость движения ленты

Увеличение массы неприводных подвесок, исходя из результатов расчета (рис. 12), способствует повышению общей мощности конвейера и снижению скорости транспортирования груза. При повышении массы неприводных подвесок с 3 до 14 кг увеличение мощности составляет 9,7 %, а уменьшение скорости — 1,3 %.

N, кВт 5,8 5,6 5,4 5,2 5,0

3 5 7 9 11 13 т,„ кг 3 5 7 9 11 13 тн, кг а) б)

Рис. 12. Зависимость технических характеристик от массы неприводной подвески: а — общая мощность приводов; б — скорость движения ленты

Исходя из полученных результатов, целесообразно снижать массы составных секций приводных и массы неприводных подвесок.

Установленная в результате проведения численного анализа математической модели конвейера с подвесной лентой и распределенным приводом направленность и степень влияния конструктивных параметров подвесок на основные технические показатели конвейера позволяют осуществлять обоснованный их выбор. При этом предлагается автоматизировать расчеты, используя разработанный программный комплекс «Моделирование динамики конвейеров с подвесной лентой и распределенным приводом» [10].

Список литературы

1. Лагерев, А.В. Конвейеры с подвесной грузонесущей лентой — инновационный вид машин непрерывного транспорта / А.В. Лагерев, В.П. Дунаев // Справочник. Инженерный журнал. — 2009. — № 10. — С. 9-14.

2. Патент 94550 Российская Федерация, МПК7 B 65 G 15/00. Подвесной ленточный конвейер / Лагерев А. В., Дунаев В.П., Кулешов Д.Ю. — Заявл. 30.12.2009, № 2009149559/22. Опубл. 27.05.2010. — Бюл. № 15.

В., Дунаев В.П., Кулешов Д.Ю. — Заявл. 30.12.2009, № 2009149559/22. Опубл. 27.05.2010. — Бюл. № 15.

3. Патент 126323 Российская Федерация, МПК7 B 65 G 15/08. Конвейер с подвесной лентой / Лагерев А.В., Дунаев В.П., Кулешов Д.Ю., Толкачев Е.Н. — Заявл. 19.04.2012, № 2012115925/11. Опубл. 27.03.2013. — Бюл. № 9.

4. Толкачев, Е.Н. Определение условий работоспособности дискретного участка конвейера с подвесной лентой и распределенным приводом / Е.Н. Толкачев // Научные исследования и разработки молодых ученых: Сб. материалов XII Междунар. молодеж. науч.-практ. конф. (8 июл., 5 авг. 2016 г.). Новосибирск: Изд-во ЦРНС. — 2016. — Ч.1. — С. 81-89.

5. Лагерев, А.В. Исследование движения подвесок дискретного участка конвейера с подвесной лентой, распределенным приводом и вертикально замкнутой трассой с помощью одномассовой динамической модели / А. В. Лагерев, Е.Н. Толкачев // Вестник Брянского государственного технического университета. — 2013. — № 4. — С. 33-40.

В. Лагерев, Е.Н. Толкачев // Вестник Брянского государственного технического университета. — 2013. — № 4. — С. 33-40.

6. Лагерев, А.В. Математическая модель конвейера с подвесной лентой, распределенным приводом и вертикально замкнутой трассой / А.В. Лагерев, Е.Н. Толкачев // Вестник Брянского государственного технического университета. — 2014. — №3. — С. 44-52.

7. Лагерев, А.В. Оценка качества сцепления ведущих роликов подвесок конвейера с подвесной лентой и распределенным приводом / А.В. Лагерев, Е.Н. Толкачев // Достижения молодых ученых в развитии инновационных процессов в экономике, науке, образовании: материалы VI Междунар. науч.-практ. конф. (21-23 окт. 2014 г.). Брянск: БГТУ. — 2014. — С. 147-150.

8. Лагерев, А.В. Моделирование динамики конвейера с подвесной лентой и распределенным приводом / А.В. Лагерев, Е.Н. Толкачев // Будущее машиностроения России: сб. тр. VIII Всерос. конф. молодых ученых и специалистов (23-26 сент. 2015 г.). Москва: МГТУ им. Н.Э. Баумана. — 2015. — С. 886-890.

тр. VIII Всерос. конф. молодых ученых и специалистов (23-26 сент. 2015 г.). Москва: МГТУ им. Н.Э. Баумана. — 2015. — С. 886-890.

9. Лагерев, А.В. Рациональные параметры подвесок конвейера с подвесной лентой и распределенным приводом / А.В. Лагерев, Е.Н. Толкачев // Подъемно-транспортное дело. -2016. — № 1-2 (84). — С. 17-20.

10. Лагерев А.В., Толкачев Е.Н., Лагерев И.А. Программный комплекс «Моделирование динамики конвейеров с подвесной лентой и распределенным приводом». Свидетельство о государственной регистрации программы для ЭВМ № 2016618964 от 10 августа 2016 г. (Федеральная служба по интеллектуальной собственности).

Сведения об авторах

Лагерев Александр Валерьевич — доктор технических наук, профессор, заместитель директора по научной работе НИИ фундаментальных и прикладных исследований ФГБОУ ВО «Брянский государственный университет имени академика И. Г. Петровского», [email protected].

Г. Петровского», [email protected].

Толкачев Евгений Николаевич — специалист отдела инновационного развития ФГБОУ ВО «Брянский государственный университет имени академика И.Г. Петровского», tolkachev_en@mail. ru.

INFLUENCE ANALYSIS OF DESIGN PARAMETERS OF SUSPENSIONS ON THE TECHNICAL SPECIFICATIONS OF CONVEYOR WITH SUSPENDED BELT

AND DISTRIBUTED DRIVE

Lagerev A.V., Tolkachev E.N.

Academician I.G. Petrovskii Bryansk State University

Using the basic design of the conveyor with suspended belt and distributed drive, a series of numerical calculations was performed. As a result, the influence of friction and mass-dimensional design parameters of suspensions on the main technical parameters of the conveyor was established. Recommendations on the choice of rational parameters were formulated.

Recommendations on the choice of rational parameters were formulated.

Key words: conveyor belt, distributed drive, numerical analysis, rational parameters, suspended belt, suspension.

References

1. Lagerev A.V., Dunaev V.P. Conveyors with suspension carrying belt — new type of continuous transport mashines, Inzhenerniy zhurnal. Spravochnik, 2009, No.10, pp.9-14.

2. Patent RU 94550. Podvesnoy lentochnyy konveyer [Conveyor with suspended belt]. Lagerev A.V., Dunaev V.P. Kuleshov D.Yu. Declared 30.12.2009. Published 27.05.2010.

3. Patent RU 126323. Konveyer s podvesnoy lentoy [Conveyor with suspended belt]. Lagerev A.V., Dunaev V.P., Kuleshov D.Yu., Tolkachev E.N. Declared 19.04.2012. Published 27.03.2013.

4. Tolkachev E.N. Definition of terms efficiencies for discrete section of the conveyor with suspended belt and distributed drive [Opredelenie usloviy rabotosposobnosti diskretnogo uchastka konveyera s podvesnoy lentoy i raspredelennym privodom]. Sbornik materialov XII mezhdunarod-noy molodezhnoy nauchno-prakticheskoy konferentsii «Nauchnye issledovaniya i razrabotki molo-dykh uchenykh» (Proceedings of the XII International scientific-practical conference «Scientific research and development young scientists». Novosibirsk, TsRNS, 2016, Part No.1, pp. 81-89.

Tolkachev E.N. Definition of terms efficiencies for discrete section of the conveyor with suspended belt and distributed drive [Opredelenie usloviy rabotosposobnosti diskretnogo uchastka konveyera s podvesnoy lentoy i raspredelennym privodom]. Sbornik materialov XII mezhdunarod-noy molodezhnoy nauchno-prakticheskoy konferentsii «Nauchnye issledovaniya i razrabotki molo-dykh uchenykh» (Proceedings of the XII International scientific-practical conference «Scientific research and development young scientists». Novosibirsk, TsRNS, 2016, Part No.1, pp. 81-89.

5. Lagerev A.V., Tolkachev E.N. The study of the motion of suspensions of discrete section of a conveyor with suspended belt, distributed drive, and the vertically-closed track with the single-mass di-namic model, Vestnik Bryanskogo gosudarstvennogo tekhnicheskogo universiteta, 2013, No.4, pp. 33-40.

6. Lagerev A. V., Tolkachev E.N. Mathematical model of a special conveyor with suspended belt and distributed drive, Vestnik Bryanskogo gosudarstvennogo tekhnicheskogo univer-siteta, 2014, No.3, pp. 44 — 52.

V., Tolkachev E.N. Mathematical model of a special conveyor with suspended belt and distributed drive, Vestnik Bryanskogo gosudarstvennogo tekhnicheskogo univer-siteta, 2014, No.3, pp. 44 — 52.

7. Lagerev A.V., Tolkachev E.N. Assessment of the quality of clutch rollers suspension conveyor with suspended belt and distributed drive [Otsenka kachestva stspleniya vedushchikh rolikov podvesok konveyera s podvesnoy lentoy i raspredelennym privodom]. Materialy VI

mezhdunarodnoy nauchno-prakticheskoy konferentsii «Dostizheniya molodykh uchenykh v razvitii innovatsionnykh protsessov d ekonomike, nauke, obrazovanii» (Proceedings of the VI International scientific-practical conference «Achievements of young scientists in the development of innovative processes in economy, science, education». Bryansk, BGTU, 2014, pp. 147-150.

8. Lagerev A. V., Tolkachev E.N. Modeling of dynamics of conveyor with suspended belt and distributed drive [Modelirovanie dinamiki konveyera s podvesnoy lentoy i raspredelennym privodom]. Future Engineering of Russia. Proceedings of the 8 All-Russian Conference of young scientists and specialists. Moscow, MGTU im. N.E.Baumana, 23-26 Sept. 2014. Moscow, MGTU im. N.E. Baumana, 2015, pp. 886-890.

V., Tolkachev E.N. Modeling of dynamics of conveyor with suspended belt and distributed drive [Modelirovanie dinamiki konveyera s podvesnoy lentoy i raspredelennym privodom]. Future Engineering of Russia. Proceedings of the 8 All-Russian Conference of young scientists and specialists. Moscow, MGTU im. N.E.Baumana, 23-26 Sept. 2014. Moscow, MGTU im. N.E. Baumana, 2015, pp. 886-890.

9. Lagerev A.V., Tolkachev E.N. Rational conveyor suspension parameters with suspended belt and distributed drive. Podyemno-transportnoe delo, 2016, No.1-2, pp. 17-20.

10. Lagerev A.V., Tolkachev E.N., Lagerev I.A. Programmnyy kompleks „Modelirovanie dinamiki konveyerov s podvesnoy lentoy i raspredelennym privodom «. Svidetelstvo o gosudarstven-noy registratsii programm dlya EVM [The software package «Dynamics simulation of conveyors with suspended belt and distributed drive». The Certificate on official registration of the computer program]. No. 2016618964, 2016.

No. 2016618964, 2016.

Authors’ information

Alexander V. Lagerev — Doctor of Technical Sciences, Professor, Vice director of Research Institute of Fundamental and Applied Research at Academician I.G. Petrovskii Bryansk State University, [email protected].

Evgeniy N. Tolkachev — specialist at Academician I.G. Petrovskii Bryansk State University, tolkachev_en@mail. ru.

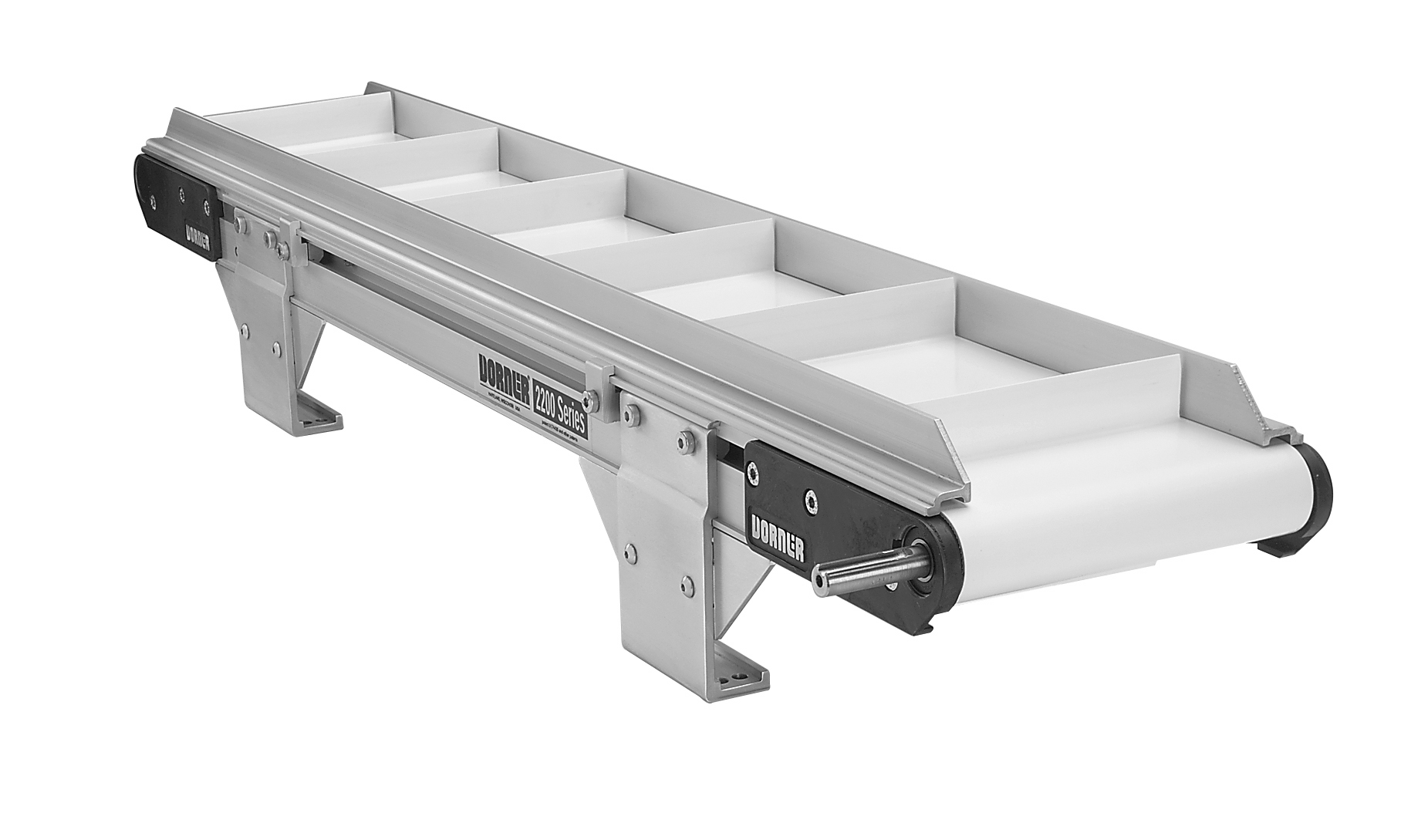

Встроенный конвейер из нержавеющей стали Globaltekс пластиковой лентой из ацеталя 4,5 дюйма шириной

GLOBALTEK ™ предлагает различные линейные конвейерные системы, которые можно настроить в соответствии с планом помещения. Наша уникальная компактная конструкция позволяет размещать конвейер на производственной линии для эффективного и действенного перемещения контейнеров на определенное расстояние. Все наши конвейеры имеют конструкцию из нержавеющей стали 304, бодовый двигатель, сделанный в США, и регулятор скорости.

Все наши конвейеры имеют конструкцию из нержавеющей стали 304, бодовый двигатель, сделанный в США, и регулятор скорости.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

- СДЕЛАНО В США НА 100% СЕРТИФИЦИРОВАННЫХ КОМПОНЕНТАМИ UL

- РАМА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

- ДО 200 ФУТОВ / МИН

- ДВОЙНАЯ СВАРНАЯ ОСНОВА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ (ИДЕАЛЬНО ДЛЯ ЛЕГКИХ И ТЯЖЕЛЫХ НАГРУЗОК)

- ПЕРЕНОСНОЕ ВЫРАВНИВАНИЕ ПЛАСТИНЫ ДЛЯ ПЕРЕХОДА КОНТЕЙНЕРА

- РЕГУЛИРУЕМЫЕ КРОНШТЕЙНЫ С ИНСТРУМЕНТАМИ

- НАПРАВЛЯЮЩИЕ ВОЗВРАТА ЦЕПИ

- АЦЕТАЛЬ С НИЗКИМ ТРЕНИЕМ (DELRIN) ПЛАСТИКОВЫЙ РЕМЕНЬ СТОЛА

- ПРИВОД постоянного тока

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- BODINE DC MOTOR, 3/8 HP, 83 RPM, 248 LB / IN

- 115 VOLTS / 1 PH / 60 HZ

- СТАНДАРТНАЯ ДЛИНА КОНВЕЙЕРА: 4 ‘, 6’, 8 ‘, 10’, 12 ‘, 20 ‘(ДРУГИЕ РАЗМЕРЫ ПО ЗАПРОСУ)

- СТАНДАРТНАЯ ШИРИНА КОНВЕЙЕРА: 4.

5 ”, 7,5”, 12 ”(ДРУГИЕ РАЗМЕРЫ ПО ЗАПРОСУ)

5 ”, 7,5”, 12 ”(ДРУГИЕ РАЗМЕРЫ ПО ЗАПРОСУ) - СТАНДАРТНАЯ ЛЕНТА КОНВЕЙЕРА: АЦЕТАЛЛИЧЕСКИЙ РЕМЕНЬ С НИЗКИМ ФРОКТОМ (DELRIN) НАСТОЛЬНЫЙ ПЛАСТИКОВЫЙ РЕМЕНЬ (ДРУГИЕ ВАРИАНТЫ ПО ЗАПРОСУ)

- ВЫСОТА ПОЛА ДО ПОЯСА ОТ 35” ДО 40 ”

- РЕГУЛИРУЕМЫЙ ОТВЕРСТИЕ НАПРАВЛЯЮЩЕЙ: ОТ 0 ”ДО 5/8” БОЛЬШЕ РЕМНЯ

- РЕГУЛИРУЕМАЯ ВЫСОТА НАПРАВЛЯЮЩЕЙ: 0–5 ”

ДОПОЛНИТЕЛЬНЫЕ ВОЗМОЖНОСТИ (ДОБАВИТЬ)

- РУЧНАЯ СТАНЦИЯ

- СДВОЕННАЯ НАПРАВЛЯЮЩАЯ НАПРАВЛЯЮЩАЯ

- НАПРАВЛЯЮЩАЯ НАПРАВЛЯЮЩАЯ 4 ”ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

- ЦЕПЬ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ, МАТОВЫЙ РЕМЕНЬ, ГИБКИЙ РЕМЕНЬ

- БОКОВАЯ ПЕРЕДАЧА ПЛАСТИНА К КОНВЕЙЕРУ МОТОР X-ПРИВОДИТЕЛЬ

- ДВИГАТЕЛЬ ДВИГАТЕЛЯ

- ЗАПОРНЫЕ КОЛЕСА

ГАРАНТИЯ

- 12 МЕСЯЦЕВ (ОГРАНИЧЕННАЯ ГАРАНТИЯ)

фото | Установка заказных конвейерных систем

Производство конвейерных фотографий

Конвейерные системы DynaCon и Hybrid идеально подходят для производителей, которые ищут лучшие решения для транспортировки для своих конкретных применений. Посмотрите, что мы сделали для некоторых из наших клиентов.

Посмотрите, что мы сделали для некоторых из наших клиентов.

Конвейер Z для перемещения и охлаждения высокотемпературных продуктов Горизонтальный конвейер DynaCon Высокий Z-образный конвейер Конвейер для перемещения химических продуктов с высоким pH Z конвейер Конвейер для выдувного формования Конвейерная система для упаковки в мешки Конвейер с плоским корпусом Радиус поворота конвейера Конвейер для перемещения каустического продукта из замкнутого пространства Горизонтальный конвейер для упаковки воды Наклонный наклонный конвейер для подачи деталей в бункер Разделитель деталей Угловой наклонный конвейер в стиле Z Вертикальный Z-конвейер с разрезной лентой и желобами Конец конвейера Z машины Конвейерная система под ключ DynaCon Наклонный конвейер Z с двусторонним ремнем Изготовленный на заказ низкопрофильный конвейер Конвейер для очень абразивных продуктов Прямоточный конвейер для подачи на конвейер магистральной линии под углом 45 градусов Магистральная конвейерная система с контролем движения Выходные желоба на конвейерах DynaCon Низкопрофильный конвейер Конвейер для транспортировки небольших объемов продукции Раздельный ленточный конвейер Широкий конвейер Индексы конвейера для точной загрузки и разгрузки продукта Конвейер охлаждения деталей с верхними вентиляторами Быстрое охлаждение деталей Конвейер сборочной линии на 15 станций Подача с плоского конвейера на угловой конвейер Процесс переупаковки Система наполнения ящиков Узкий конвейер с шахматным приводом для контролируемого наполнения Конвейерные системы

Конвейер Z для перемещения и охлаждения высокотемпературных продуктов Горизонтальный конвейер DynaCon Высокий Z-образный конвейер Конвейер для перемещения химических продуктов с высоким pH Z конвейер Конвейер для выдувного формования Конвейерная система для упаковки в мешки Конвейер с плоским корпусом Радиус поворота конвейера Конвейер для перемещения каустического продукта из замкнутого пространства Горизонтальный конвейер для упаковки воды Наклонный наклонный конвейер для подачи деталей в бункер Разделитель деталей Угловой наклонный конвейер в стиле Z Вертикальный Z-конвейер с разрезной лентой и желобами Конец конвейера Z машины Конвейерная система под ключ DynaCon Наклонный конвейер Z с двусторонним ремнем Изготовленный на заказ низкопрофильный конвейер Конвейер для очень абразивных продуктов Прямоточный конвейер для подачи на конвейер магистральной линии под углом 45 градусов Магистральная конвейерная система с контролем движения Выходные желоба на конвейерах DynaCon Низкопрофильный конвейер Конвейер для транспортировки небольших объемов продукции Раздельный ленточный конвейер Широкий конвейер Индексы конвейера для точной загрузки и разгрузки продукта Конвейер охлаждения деталей с верхними вентиляторами Быстрое охлаждение деталей Конвейер сборочной линии на 15 станций Подача с плоского конвейера на угловой конвейер Процесс переупаковки Система наполнения ящиков Узкий конвейер с шахматным приводом для контролируемого наполнения Конвейерные системы| DAIFUKU

Daifuku предлагает широкий спектр модификаций для поставок и производства, которые становятся все меньше и меньше в количествах и партиях из-за диверсификации и усложнения потребностей потребителей. Наши продукты не только повышают эффективность, но и предлагают оптимальные транспортные услуги с высокой надежностью и функциями, которые не повредят продукты. Мы также поставляем транспортные системы, которые удовлетворяют потребности в миниатюризации полупроводников и усовершенствования стеклянных панелей, системы автоматизации производства почти для всех процессов на автомобильных заводах и конвейерные системы для обработки багажа в аэропортах. Daifuku способствует оптимизации логистики за счет сокращения времени и затрат.

Наши продукты не только повышают эффективность, но и предлагают оптимальные транспортные услуги с высокой надежностью и функциями, которые не повредят продукты. Мы также поставляем транспортные системы, которые удовлетворяют потребности в миниатюризации полупроводников и усовершенствования стеклянных панелей, системы автоматизации производства почти для всех процессов на автомобильных заводах и конвейерные системы для обработки багажа в аэропортах. Daifuku способствует оптимизации логистики за счет сокращения времени и затрат.

Производство и сбыт

Конвейерные системы

От цепного конвейера, который перемещает поддоны до приводного роликового конвейера, аккумуляторов и наклонного ленточного конвейера для ящиков, предприятие предлагает ряд конвейерных систем в соответствии с требованиями клиентов.Комбинирование конвейера с другим оборудованием, таким как AS / RS и системами сортировки и комплектации, позволяет установить более совершенную комплексную систему в целом.

Автомобиль с автоматическим управлением

Наряду с безрельсовыми системами FAV и FAC компания также предлагает сортировочные транспортные средства с рельсовыми направляющими (STV) и подвесную монорельсовую систему, известную как Space Carrier для небольших контейнеров и ящиков. FAV, который предлагает гибкое движение, выпускается в различных вариантах, в том числе вилочного и цепного конвейерного типа.STV можно комбинировать с AS / RS, чтобы сформировать продвинутую систему.

Учить большеПроизводственные линии для чистых помещений

Cleanway

Надземная монорельсовая система Cleanway (CLW-07II) используется для внутриплощадочного и межпролетного транспорта. Благодаря высокоскоростной транспортировке до 300 м / мин и непрерывной операции перенаправления и слияния, CLW-07II может напрямую транспортировать объекты, не проходя через систему хранения, с помощью бесконтактной системы электропитания для подачи питания на тележку.

Очистная дорожка для переноса сетки

Благодаря низкому профилю этот Cleanway широко используется для переноса сетки нитей. Для питания тележки используется бесконтактная система питания. Возможна высокоскоростная транспортировка со скоростью 200 м / мин при максимальных и непрерывных операциях перенаправления и слияния.

Учить большеClean Space Carrier и Clean AGV

Подвесной монорельсовый транспортёр Clean Space Carrier и система рельсовых направляющих от Daifuku Очистите транспортные кассеты RGV между Clean Stockers. Также они поставляют кассеты в производственные устройства. Кроме того, Daifuku производит конвейер для транспортировки кассет под названием Clean Lifter и его периферийное оборудование для транспортировки. Продукция изготавливается по индивидуальному заказу в соответствии с планировкой предприятия заказчика.

Продукция изготавливается по индивидуальному заказу в соответствии с планировкой предприятия заказчика.

Автомобильные производственные линии

Бесцепная конвейерная система «Flexible Drive System»

Система гибкого привода (FDS) — это безцепная конвейерная система, которая перемещает продукты с роликами, которые толкают предыдущий носитель.FDS обеспечивает медленную, но стабильную транспортировку и лучше всего работает на сборочных и технологических линиях. Гибкие конвейерные линии создаются с помощью нескольких приводных роликов. Эта система идеально подходит для снижения шума при работе и создания приятной рабочей среды.

Учить большеЭлектрифицированная монорельсовая система — Ramrun

Ramrun — самый продаваемый продукт Daifuku. Он перевозит автомобили на различных стадиях производства внутри завода. Ramrun может использовать надземные или напольные монорельсовые дороги. Доступны варианты для установки подъемных устройств и устройств передачи нагрузки.

Модель Ramrun HID (бесконтактный источник питания) идеально подходит для чистой и бесшумной работы. HID также рекомендуется для пыльных и влажных сред.

Он перевозит автомобили на различных стадиях производства внутри завода. Ramrun может использовать надземные или напольные монорельсовые дороги. Доступны варианты для установки подъемных устройств и устройств передачи нагрузки.

Модель Ramrun HID (бесконтактный источник питания) идеально подходит для чистой и бесшумной работы. HID также рекомендуется для пыльных и влажных сред.

Цепные конвейерные системы

В напольных и подвесных цепных конвейерах Daifuku используется тележка или технология Daifuku Magic.Все это прочные и надежные системы, которые можно использовать в различных средах. Применяется в очень тяжелых условиях, таких как транспортировка средних и тяжелых грузов и нанесение покрытий.

Учить большеСистема проверки двигателя