Ленточные, цепные и пластинчатые конвейеры — Мегаобучалка

Ленточные конвейеры являются наиболее распространенным средством непрерывного транспортирования различных насыпных и штучных грузов в промышленности, строительстве, сельском хозяйстве и других областях народного хозяйства.

Ленточный конвейер имеет станину 6, на концах которой установлены два барабана: передний 7 — приводной и задний 1 — натяжной. Вертикально замкнутая лента 5 огибает эти концевые барабаны и по всей длине поддерживается опорными роликами, называемыми роликоопорами, — верхними 4 и нижними 10, укрепленными на станине 6. Иногда вместо роликов применяют настил. Приводной барабан 7 получает вращение от привода 11 и приводит в движение ленту вдоль трассы конвейера.

Лента загружается через одну или несколько загрузочных воронок 2, размещенных на конвейере. Транспортируемый груз перемещается на верхней (грузонесущей, рабочей) ветви ленты, а нижняя ветвь является возвратной (обратной). Возможно также транспортирование грузов одновременно на верхней и нижней ветвях ленты в разных направлениях.

Груз выгружается на переднем барабане 7 через разгрузочную воронку 8 или в промежуточных пунктах конвейера при помощи разгрузочных устройств: плужковых 3 или барабанных разгружателей. Наружная поверхность ленты очищается от прилипших к ней частиц груза очистным устройством 9, установленным у переднего барабана 7.

Ленточные конвейеры применяют для перемещения в горизонтальном и пологонаклонном направлениях. По типу ленты конвейеры бывают с прорезиненной, стальной цельнопрокатной и проволочной лентой. Наибольшее распространение получили конвейеры с прорезиненной лентой. По конструкции прорезиненной ленты, опорных ходовых устройств и передаче тягового усилия различают ленточные конвейеры, у которых лента является грузонесущим и тяговым элементом (основной тип), ленточно-канатные и ленточно-цепные, у которых лента служит только грузонесущим элементом, а тяговым элементом являются два каната или одна цепь.

По профилю трассы ленточные конвейеры разделяются на горизонтальные, наклонные и комбинированные: наклонно-горизонтальные и горизонтально-наклонные с одним или несколькими перегибами и со сложной трассой. При проектировании конвейера следует по возможности принимать наиболее простую прямолинейную трассу. Сложную трассу имеют магистральные конвейеры в соответствии с профилем местности.

Пластинчатый конвейер служит для непрерывного транспортирования по трассе, расположенной в вертикальной плоскости или (при специальном исполнении) в пространстве. Тяговым элементом конвейера является одна или две цепи, грузонесущим — жесткий металлический или, реже, деревянный, пластмассовый, резинотканевый настил (полотно), состоящий из отдельных пластин (поэтому конвейер называется пластинчатым), движущийся по направляющим путям. Действие динамических нагрузок на тяговые цепи ограничивает скорость их движения обычно до 1,25 м/с, однако при использовании цепи конвейер может иметь увеличенную длину при больших линейных нагрузках как с одним, так и с несколькими приводами; крутые перегибы по сравнительно небольшим радиусам с повышенным углом наклона.

По конструкции настила, тяговой цепи и расположению трассы различают пластинчатые вертикально замкнутые конвейеры общего назначения (основной тип) и изгибающиеся конвейеры с пространственной трассой. К специальным пластинчатым конвейерам относят разливочные машины для транспортирования и охлаждения жидкого металла, эскалаторы, пассажирские конвейеры и конвейеры с настилом сложного профиля. Пластинчатые конвейеры применяют для транспортирования в горизонтальном и наклонном направлениях различных насыпных и штучных грузов в металлургической, химической, угольной, энергетической, машиностроительной и многих других отраслях промышленности, а также для перемещения изделий от одного рабочего места к другому по технологическому процессу при поточном производстве. Часто на пластинчатом конвейере одновременно с транспортированием грузы-изделия подвергаются технологическим операциям — закалке, отпуску, охлаждению, мойке, окраске, сборке, контролю и т. п. На пластинчатых конвейерах, в отличие от ленточных, перемещают более тяжелые крупнокусковые, абразивные (руда, камень и т. п.), а также горячие (поковки, отливки и т. п.) грузы. К достоинствам пластинчатых конвейеров следует отнести использование металлического настила необходимой прочности, допускающего транспортирование крупнокусковых тяжелых материалов, отливок, поковок, остроугольных обрезков и отходов штамповочного производства и других подобных грузов; применение высокопрочных тяговых цепей позволяет выполнять конвейеры со значительными тяговыми усилиями, необходимыми при большой длине (до 2 км) и высоте подъема, а также для обеспечения высокой производительности; транспортирование грузов i о разнообразным трассам с наклонами к горизонту до 70 и малыми радиусами переходов; обеспечение непосредственной загрузки лотков настила из бункеров без применения питателей. Недостатками пластинчатых конвейеров являются значительная металлоемкость и высокая стоимость изготовления.

Цепные конвейеры отличаются от ленточных способностью транспортировать грузы с большой массой и габаритами, нагретые до высокой температуры и обладают большей производительностью, чем ленточные. Цепные конвейеры бывают пластинчатые, скребковые, подвесные, ковшовые, непрерывного потока.

megaobuchalka.ru

Пластинчатые и цепные конвейеры

Строительные машины и оборудование, справочник

Пластинчатые и цепные конвейерыКатегория:

Механизация в цехах

Пластинчатые и цепные конвейеры

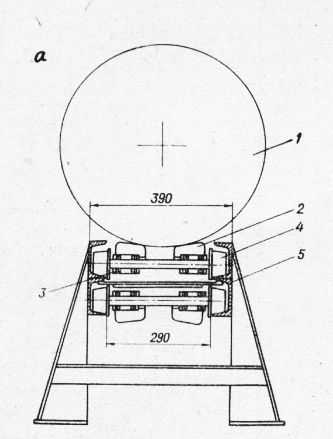

Для транспортирования рулонов бумаги и картона, кип целлюлозы в отделочных цехах, в склад, из склада к вагонам и т. д. применяют пластинчатые конвейеры, оборудованные деревянным или металлическим настилом. Конвейер позволяет транспортировать груз не только в горизонтальном, но и в наклонном направлениях на длину до 120—150 м.

Настил с углублением в средней части для рулонов на двух боковых сторонах крепят к угловым зажимам, приваренным к двум параллельным втулочно-катковым тяговым цепям конвейера. Пластинчатые конвейеры тяжелого типа со специальными литыми цепями, одноребордными катками и деревянным настилом с желобом для рулона применяют для транспортирования рулонов на расстояние до 80 м. В описанных конвейерах ось рулона располагается вдоль оси движения его по конвейеру. Такие конвейеры называют продольными.

Продольные пластинчатые конвейеры конструкции Калининградского филиала ЦНИИБуммаша имеют два типа, отличающиеся устройством полотна конвейера. В конструкции полотна типа 1 металлический настил, прикрепляемый к левой и правой катковым цепям, не связан друг с другом. Каждый одноребордный конический ролик устанавливается на оси цепей на одном подшипнике качения. В конструкции полотна типа 2, предназначенной для транспортирования рулонов массой свыше 1500 кг, настилы соединены поперечными связями; каждый ролик устанавливается на двух подшипниках. В конвейерах используется цепь с шагом 200 мм, число зубьев звездочки 6, скорость конвейера от 0,28 до 0,32 м/с.

Рис. 1. Пластинчатые конвейеры для транспортировки рулонов:

а — сечение по продольному конвейеру с прерывистым настилом; 1 — рулон; 2 — настил; 3 — цепь; 4 — каток; 5 — рама; б — наклонный поперечный

При выборе типоразмера пластинчатого конвейера допускается превышение полученного по приведенной формуле тягового усилия по сравнению с указанным в табл. 3.2 на 10%. Тип полотна выбирается по максимальной массе рулона: тип 1—для рулонов массой до 1500 кг; тип 2 — до%3000 кг.

В поточных линиях наряду с обычными продольными пластинчатыми конвейерами применяют пластинчатые конвейеры для поперечного транспортирования рулонов. Рулоны могут лежать в любой из впадин, образуемых настилом через каждые два шага тяговой цепи. При ширине полотна поперечного пластинчатого конвейера 650 мм можно транспортировать рулоны длиной до 1800 мм. Перед подачей на поперечный конвейер рулоны должны быть отцентрированы таким образом, чтобы центр тяжести рулонов совпадал с продольной осью конвейера. В противном случае при длинных рулонах и узких конвейерах возможно опрокидывание рулона’ с конвейера.

Скорость конвейеров при транспортировании рулонов не превышает 0,4 м/с. На наклонных участках угол наклона конвейеров при транспортировании рулонов не должен превышать 22—23°.

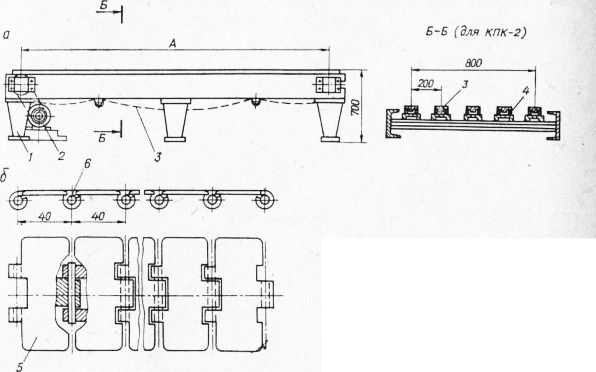

Для транспортирования стоп листовой целлюлозы и кип целлюлозы после их упаковки в транспортно-упаковочных линиях применяются пластинчатые конвейеры типа КПК-1 и КПК-2 конструкции Калининградского филиала ЦНИИИБуммаша. Конвейерами можно транспортировать кипы массой от 150 до 250 кг, длиной от 600 до 1200 мм и шириной от 600 До 1000 мм. Привод конвейера осуществляется мотор-редукто-ром через цепную передачу. Несущее полотно конвейера состоит из специальных пластин, являющихся несущими и тяговыми элементами. Пластины связаны друг с другом валиками-осями. Шаг цепи 40 мм.

Пластины скользят по направляющим, изготовленным из антифрикционного материала и закрепленным на швеллерах. В зависимости от размеров кип устанавливается разное число полотен пластин (4 или 5). Скорость транспортирования груза не превышает 0,4 м/с.

Рис. 2. Пластинчатый конвейер для транспортирования стоп и кип целлюлозы:

а — схема конвейера; б — несущее полотно конвейера; 1 — рама; 2 — привод; 3— несущее полотно; 4— направляющие пластин; 5 — пластина цепи; 6 — ось пластин

Кроме пластинчатых конвейеров для транспортирования упакованных кип и пакетов из пяти кип общей массой до 1250 кг применяются цепные конвейеры типа КЦ-1 и КЦ-2 соответственно с двумя или тремя цепями типа ПР по ГОСТ 10947 — 64 с шагом 50,8 мм. Груз устанавливается на цепях, которые перемещаются по направляющим. Тяговое усилие составляет 13 и 20 кН при длине конвейера до 8 м.

Основным недостатком пластинчатых конвейеров является их сложность, большая масса и высокая стоимость.

Реклама:

Читать далее: Пространственные конвейеры

Категория: — Механизация в цехах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Глава 8. Пластинчатые конвейеры

8.1. Общие сведения

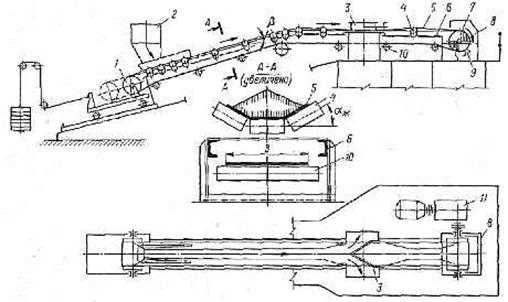

Пластинчатые конвейеры предназначаются для транспортирования острокромочных или горячих материалов, кусковых или штучных грузов (рис. 8.1).

Эти конвейеры состоят из тягового органа (в виде одной или двух бесконечных тяговых цепей) с прикрепленным к нему настилом из отдельных пластин, приводного и натяжного устройств, загрузочного устройства и рамы. При плоском настиле возможно наличие и разгрузочного устройства в виде плужкового сбрасывателя. Привод наиболее часто осуществляется от электродвигателя через редуктор.

8.2. Нормативные материалы для расчета пластинчатых конвейеров

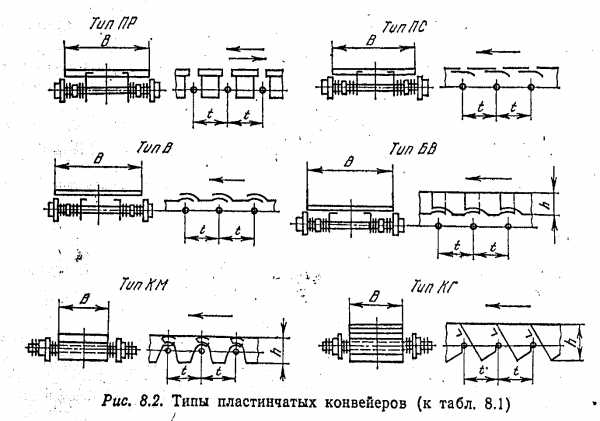

Типы конвейеров. Пластинчатые конвейеры различаются в основном конструкцией настила (рис. 8.2). Тип конвейера выбирается в зависимости от его назначения. Сведения о пластинчатых конвейерах приводятся в табл. 8.1…8.3.

Табл. 8.1. Типы пластинчатых конвейеров (ГОСТ 22281—76) и область их применения

Обозначение типа конвейера | Тип конвейера | Область применения |

ПР ПС В БВ КМ КГ | Плоский разомкнутый Плоский сомкнутый Безбортовой волнистый Бортовой волнистый Коробчатый мелкий Коробчатый глубокий | Для транспортирования штучных грузов Для транспортирования штучных и насыпных (кусковых) грузов Для транспортирования насыпных и штучных грузов Для транспортирования насыпных грузов |

Табл. 8.2. Основные размеры пластинчатых конвейеров (ГОСТ 22281—76)

Ширина настила* ходовой части В, им | Высота борта h**, мм | Шаг тяговой цепи t, мм | Число зубьев звездочек |

400; 500; 650; 800; 1000; 1200; 1400; 1600 | 80; 100; 125; 160; 200; 250; 315; 355; 400; 450; 500 | 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800 | 6; 7 8; 9; 10; 11;12;13 |

* Для конвейеров типа БВ, КМ и КГ —по внутреннему размеру.

** Внутренний размер.

Табл. 8.3. Скорость движения ходовой части и номинальная производительность пластинчатых конвейеров (ГОСТ 22281—76)

Скорость движения ходовой части, м/с (± 10 %) | Номинальная производительность, по насыпному грузу, м3/ч |

0,01; 0,016; 0,025; 0,04; 0,05; 0,063; 0,08; 0,1; 0,125; 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0 | 10; 16; 25; 32; 40; 63; 80; 1.00; 125;160; 200; 250; 320; 400; 500; 630; 800; 1000; 1250; 1600; 2000 |

Пластинчатые конвейеры бывают двух исполнений: с ходовой частью с катками;

с ходовой частью без катков — катки (опорные ролики) являются элементом металлоконструкции.

Настил и борта.Ширина настила (мм) при транспортирования насыпных грузов принимается из условия

, (8.1)

где k — коэффициент: для сортированного груза k = 2,7; для рядового груза k=1,7;a‘ — наибольший размер типичного куска груза, мм [см. формулы (4.2) …(4.4)].

Ширина пастила при транспортировании штучных грузов должна удовлетворять условию

(8.2)

где b1— наибольший поперечный размер груза (рис. 8.3), мм; В1—запас ширины настила: для безбортовых конвейеров В1= 50…100 мм, для бортовых B1=100… 150 мм.

Высота бортов hпри транспортировании насыпных грузов выбирается из табл. 8.4 с учетом данных табл. 8.5.

Высота бортов h при транспортировании штучных грузов принимается 100…160 мм.

Полученные ширина настила и высота бортов должны быть округлены до ближайших размеров по ГОСТ 22281—76 (см. табл. 8.2).

Цепи тяговые.Для пластинчатых конвейеров тяговые цепи выбираются согласно данным таблицIII.1.11…III.1.14. Шаг цепей назначается в зависимости от ширины настила (табл. 8.6).

Скорость ходовой части (полотна) пластинчатых конвейеров выбирается

в зависимости от ширины настила согласно рекомендациям табл. 8.7.

Табл. 8.4. Рекомендуемая высота боргов при транспортировании насыпных грузов

Наибольший размер типичного куска груза, мм | Наименьшая высота бортов, мм |

160 | 100 |

200 | 125 |

250 | 160 |

350 | 200 |

450 | 250 |

550 | 320 |

Табл. 8.5. Рекомендуемая высота бортов пластинчатого конвейера, мм

При номинальной ширине настила, мм | |||||||

400 | 500 | 650 | 800 | 1000 | 1200 | 1400 | 1600 |

100 125 160 | 100 125 160 | 100 125 | 100 125 160 | 100 125 160 | 100 125 160 | 100 125 160 | 100 125 160 |

160 | |||||||

200 | 200 | 200 | 200 | 200 | 200 | 200 | 200 |

250 | 250 | 250 | 250 | 250 | 250 | 250 | |

320 | 320 | 320 | 320 | 320 | 320 | ||

Примечание. Предпочтительны размеры, помещенные между линиями

Табл. 8.6. Рекомендуемый шаг цепей пластинчатых конвейеров

Ширина настила, мм | Шаг цепи, мм |

400 | 250 |

500 | 320 |

650 | 400 |

800 | 400 |

1000 | 500 |

1200 | 500 |

1400 | 630 |

1600 | 630 |

Табл. 8.7. Рекомендуемая скорость движения полотна пластинчатых конвейеров

Ширина настила, мм | Скорость движения полотна, м/с |

400; 500 650; 800 1000; 1200 1400; 1600 | 0,125…0,4 0,125…0,5 0,2…0,63 0,25… 0,63 |

Табл. 8.8. Наибольшие допустимые углы наклона пластинчатых конвейеров при транспортировании сыпучих грузов

Наибольший допустимый угол, град | Тип настила | |||||

гладкий | волнистый | бортовой глубокий | коробча-тый | |||

без борта | с бортом | без борта | с бортом | |||

|

|

|

|

| 35° | 35° |

*  —

угол трения груза (настил в движении),

град.

—

угол трения груза (настил в движении),

град.

Табл. 8.9. Рекомендуемые размеры хода натяжного устройства пластинчатого конвейера

Шаг цепи, мм | Ход Натяжного устройства, ми |

100; 125 200; 250 320; 400 500; 630 | 300 320 500 800 |

Табл. 8.10. Основные размеры загрузочной воронки пластинчатого конвейера

Ширина настила, мм | Расстояние между бортами воронки Вб, мм | Длина бортов |

400 | 270 | 1000 |

500 | 340 | 1200 |

650 | 430 | 1500 |

800 | 580 | 2000 |

1000 | 660 | 2000 |

1200 | 800 | 2000 |

14Q0 | 940 | 2500 |

1600 | 1060 | 2500 |

Угол наклона.Наибольший угол наклона пластинчатого конвейера при транспортировании насыпных грузов выбирается по табл. 8.8.

При этом необходимо, чтобы угол наклона конвейера

,

(8.31)

,

(8.31)

где  — угол естественного откоса груза в

движении, град (см. 4.6).

— угол естественного откоса груза в

движении, град (см. 4.6).

Натяжное устройство.Ход натяжного устройства выбирается в зависимости от шага тяговых цепей (табл. 8.9).

Загрузочные воронки.Основные размеры загрузочной воронки для пластинчатых конвейеров (рис. 8.4) в зависимости от ширины настила можно принимать по табл. 8.10.

Условное обозначение пластинчатого конвейера. Условное обозначение стационарного пластинчатого конвейера общего назначения, согласно ГОСТ 22281—76, содержит наименование изделия («конвейер пластинчатый») обозначение типа конвейера и исполнения, ширину настила ходовой части (см) и обозначение стандарта.

Например, стационарный пластинчатый конвейер общего назначения бортовой волнистый (БВ), исполнения 1, с шириной настила ходовой части В = 800 мм обозначается:

Конвейер пластинчатый БВ—1—80 ГОСТ 22281—76.

studfiles.net

Цепной пластинчатый конвейер

патент

ОЙИСАНИЕ

ИЗОБРЕТЕНИЯ

3868I2 союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 16.1V.1971 (№ 1649412/27-11) с присоединением заявки №

Приоритет

Опубликовано 21.VI.1973. Бюллетень № 27

Дата опубликования описания 1.Х.1973

М. Кл. В 65g 17/06

Гасударственный комитет

Совета Мииистрав СССР аа делам изобретений и открытий

УДК 621.867.2(088.8) Авторы изобретения

А. Н. Сокол, В. И. Лапшин и В. Н. Сокол

Заявитель

ЦЕПНОЙ ПЛАСТИНЧАТЫЙ КОНВЕЙЕР

Изобретение относится к цепным пластинчатым конвейерам, в особенности к тяжелонагруженным, устанавливаемым как горизонтально, так и под некоторым углом.

Известны цепные пластинчатые конвейеры, включающие грузонесущий орган, огибающий концевые головки и размещенный в направляющих. Однако известные конвейеры имеют сложное натяжное устройство, требующее ухода и обслуживания.

Цель изобретения — создание конструкции цепного пластинчатого конвейера с натяжным устройством, обеспечивающим поддержание предварительного натяжения грузонесущего органа в определенных, заданных пределах.

Для этого направляющие нижней ветви грузонесущего органа выполнены из двух частей — неподвижной и подвижной, размещенной в месте провисающего участка грузонесущего органа с возможностью поворота в вертикальной плоскости на требуемый угол и фиксацией в необходимом положении.

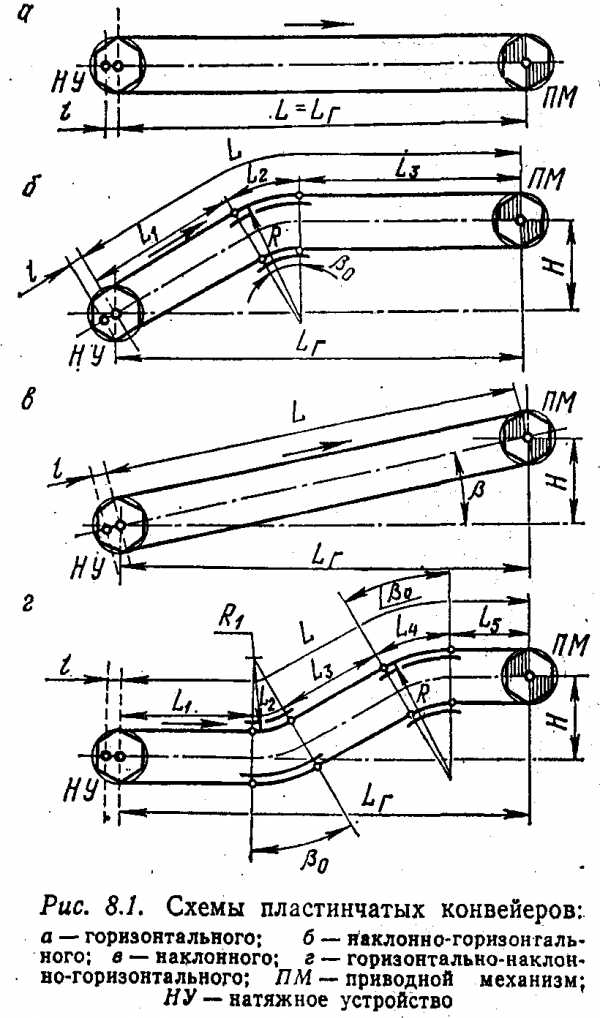

На черте>ке изобра>кен предлагаемый конвейер.

Конвейер состоит-из грузонесущего органа

1, огибающего ведущую 2 и приводную 8 головки, верхних направляющих 4 и нижних направляющих, состоящих из неподви>кной 5 и подвижной б частей. Подвижная направляющая б укреплена с одной стороны на шарнирной опоре 7, а с другой стороны — на регулируемой по высоте опоре, состоящей из отдельных элементов 8.

В процессе эксплуатации по мере удлине5 ния грузонесущего органа 1 сокращается длина провисающего участка над подвижной частью нижних направляющих б. При этом предварительное натяжение уменьшается.

При достижении минимальной величины не10 обходимого предварительного натяжения убирается один из элементов 8 регулируемой опоры. При этом поворачивается подвижная направляющая б относительно опоры 7 на угол, обеспечивающий максимальную величи15 ну предварительного натяжения грузонесущего органа. Увеличение натяжения обеспечивается при этом увеличением длины провисающего участка грузонесущего органа.

Предмет изобретения

Цепной пластинчатый конвейер, включающий грузонесущий орган, огибающий концевые головки и размещенный в направляющих, 25 отличающийся тем, что, с целью создания и поддержания предварительного натяжения грузонесущего органа в заданных пределах, направляющие нижней ветви грузонесущего органа выполнены из двух частей — непо30 движной и подвижной, размещенной в месте

386812 скости на требуемый угол и фиксацией в необходимом положении.

Составитель В. Оверчеико

Техред 3, Тараненко

Редактор Н. Козлова

Заказ 2705/5 Изд. № 705 Тираж 780 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 провисающего участка грузонесущего органа с возможностью поворота в вертикальной плоКорректоры: Л. Орлова и А, Дзесова

findpatent.ru

Цепной конвейер

В производстве и на предприятиях разного профиля нередким стало использование цепного конвейера. Данные конвейеры предназначаются для транспортировки больших, тяжелых грузов, для грузов обладающих высоким температурным уровнем.

Производительность данного вида конвейеров достаточно большая в сравнении например с конвейером ленточного типа. При всей их громоздкости, они, тем не менее, выполняют свою работу на достаточно высоком качественном уровне, поэтому, даже не смотря на их дороговизну и уход, который им необходим, цепные конвейеры зарекомендовали себя как достаточно стабильно работающие и износостойкие агрегаты. Наиболее широко распространено применение цепных конвейеров в автомобильной промышленности, где детали для автомобилей подаются именно на конвейерах данного типа.

Характеристики цепного конвейера

Основным в работе данного конвейера является то, что усилие здесь создается посредством цепи, их может быть две или одна. Конвейер сконструирован таким образом, что позволяет выполнять загрузку, перемещение, стразу по двум веткам и последующую отгрузку перемещаемого материала. Цепной конвейер имеет вид этакого короба, внутри которого размещена перегородка. Сконструирован цепной конвейер из узлов типового вида. В конструкции конвейера имеются три секции, проводная, секция для натяжения и секция промежуточная. Рабочим органом конвейера является цепь, которая оснащается специальным скребком. Цепи, в зависимости от модификации конвейера могут быть кованными, либо состоять из круглых звеньев.

Работа цепного конвейера вида осуществляется за счет электрического двигателя и редуктора. Данное оборудование расположено на раме, и связываются посредством передачи ременного типа с входным валом редуктора, который имеет вид цилиндра. Таким образом сконструирован привод цепного конвейера. Цепные конвейеры имеют множество подразделений на типы. Это зависит от их конструктивных особенностей. Конвейер может быть тележечного вида, то есть имеет зонирование по перевозке грузов. Желобчатый конвейер применим там, где необходима подача сыпучих материалов, такие конвейеры еще имеют название скребковые, следующим типом конвейеров цепного вида является уборочный конвейер.

Цепной конвейер — эксплуатация и применение

Определим некоторые преимущества работы цепного конвейера. К ним можно отнести во-первых то, что на данных конвейерах возможна настройка размеренного движения перевозимого груза, предотвращающего его падение или съезжание с ленты конвейера. Следующим немаловажным положительным аспектом является то, что данные виды конвейеров оснащаются специальными устройствами, как то: антискользящие накладки, бортики и специальные ограничители.

Отрадно еще и то, что устройство данных агрегатов позволяет проводить настройку, которая задает маршрут и количество перевозимого груза. К тому же данный вид конвейеров является достаточно эргономичным, что позволяет содержать его в довольно стесненных условиях или помещениях небольшой площадью. Изготовлен конвейер из экологичных материалов, таких как алюминий и нержавеющая сталь, таким образом люди, обслуживающие данную технику, не получают никакого вредоносного воздействия. Следует отметить так же, что конструкция цепного конвейера позволяет перемещать грузы, габариты которого превосходят сам транспортер.

Таким образом, становится ясно, что для достижения наиболее качественных результатов, которые при этом не будут достигаться посредством тяжелого труда, применение и использование в производстве цепных конвейеров, является необходимым и рациональным решением.

promplace.ru

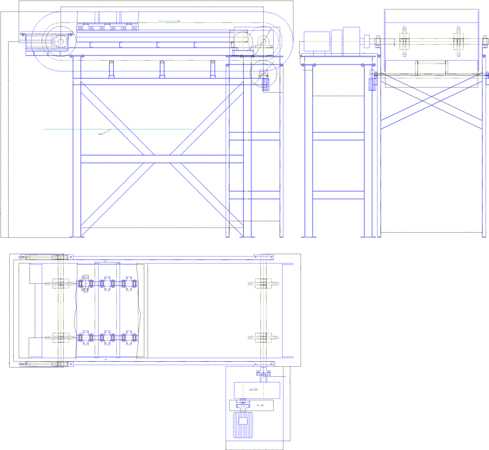

Конвейер пластинчатый

наш email: [email protected]

Наша компания изготавливает конвейера пластинчатые по вашему тех. заданию.

Имеем большой опыт в изготовлении пластинчатых конвейеров для различных отраслей промышленности.

наш email:[email protected]

Схемы и фото

наш email: [email protected]

Для того, чтобы узнать стоимость нужного вам конвейера необходимо позвонить нам или сделать заявку расчета стоимости.

По всем вопросам звоните нам по телефонам:

Самара (846) 264-10-40, 243-72-22

наш email: [email protected]

Вы можете обратится в наши филиалы:

Москва

Волгоградский просп., 42

Воронеж

Придорожная ул., 28

Екатеринбург

Черняховского ул., 86

Казань

Восстания ул., 100

Краснодар

Уральская ул., 126

Нижний Новгород

Московское ш., 52

Новосибирск

ул. Сухарная, д. 35

Пермь

Докучаева ул., 50

Ростов-на-Дону

50-летия Ростсельмаша ул., 2-6/22

Тюмень

ул. Коммунистическая, 47

Челябинск

Ленина пр., 21

наш email: [email protected]

konveieri.ru

Транспортные механизмы — Цепные конвейеры

Цепные конвейеры (пластинчатые, лотковые, скребковые, грузоведущие и подвесные) используют на заводах строительных изделий.

Пластинчатые конвейеры по общей схеме напоминают ленточные, но конструктивно сложнее и дороже. Поэтому их применяют, когда ленточные конвейеры не соответствуют условиям работы: при малых радиусах изгиба и больших углах наклона. Часто пластинчатый конвейер применяют в качестве питателя, т.е. для равномерной загрузки других машин.

У пластинчатого конвейера (рис 132) две бесконечные тяговые цепи 6 охватывают приводную 7 и натяжную 3 звездочки. К цепям прикреплены пластины 1, образующие пастил. Цепи движутся вместе с настилом, опираясь катками 4 на неподвижные направляющие станины 5. Конвейер загружают через одну или несколько воронок 2 в любом месте, а разгружают — через концевые звездочки в разгрузочный лоток 8. Основные параметры пластинчатых конвейеров стандартизированы.

Цепи в пластинчатых конвейерах применяют, как правило, пластинчатые втулочно-катковые и реже втулочио-роликовые.

Во втулочно-катковых цепях (рис. 133) наружные звенья 4 насажены на штырь 3, а внутренние 1 — на втулку 2. Благодаря большой площади соприкосновения втулки со штырем износ даже при интенсивной работе получается небольшим.

Во втулочно-роликовых цепях на штырь насаживается ролик, представляющий собой свободно вращающуюся втулку (нельзя смешивать эти ролики с ходовыми, на которые опирается весь настил).

С целью уменьшения габаритов конвейера для привода тяговых цепей применяют звездочки с малым числом зубьев (6 — 8).

Настилы (рис. 134) для штучных грузов изготовляют без бортов, для сыпучих материалов — с неподвижными бортами, укрепленными непосредственно на раме конвейера (а также в месте загрузки штучных и крупнокусковых грузов), и с подвижными бортами, укрепленными на пластинах настила.

Пластинчатые конвейеры с подвижными бортами называются лотковыми.

В продольном сечении пластины делают плоскими, чешуйчатыми, волнистой и коробчатой формы. Плоский настил применяют при промежуточной разгрузке плужковыми сбрасывателями, настил с волнистым и коробчатым профилями — преимущественно на наклонных конвейерах, угол наклона которых может превышать 30 — 40°.

Окружное усилие на зубьях приводной звездочки

Р = S4 — S1 кгс (дан). (245)

Установочная мощность двигателя

N = 1.1Pv / 102η квт, (246)

где η — к.п.д. механизма привода.

Для уменьшения по высоте габаритов пластинчатого конвейера при большом шаге цепи используют приводные звездочки с малым числом зубьев. В результате цепь ложится не по окружности постоянного радиуса, а по сторонам многоугольника, что приводит к неравномерности ее движения и возникновению динамических усилий. Поэтому при подборе цепей следует учитывать как максимальное статическое усилие (в данной схеме S4), так и динамические нагрузки.

Линейная скорость шарнира цепи, расположенного на начальной окружности ведущей звездочки, равна произведению постоянной угловой скорости вращения этой звездочки ω на радиус начальной окружности R (рис. 135, б), т.е.

vш = ωR = const. (247)

Примем, что цепь при набегании на приводную звездочку остается все время параллельной сама себе. Тогда линейная скорость. v в точке набегания в некоторый момент t равна проекции линейной скорости шарнира vш на направление движения цепи:

v = ωRcos φ м/сек, (248)

где φ = ωt — угловое перемещение шарнира.

Дифференцированием скорости v по времени находят ускорение движения цепи

j = — ω2R sin ωt м/сек2. (249)

Когда, как обычно, число граней Z ведущей звездочки четное, закон движения цепи в точке сбегания с ведущей звездочки также подчиняется зависимостям (248) и (249). Выбирая начало отсчета времени в момент захвата звездочкой нового шарнира ( в момент начала зацепления), вместо выражения (249) получим

j = ω2R sin ω (τ — t) м/сек2, (250)

где τ = π/ωZ — полупериод зацепления, т.е. время поворота звездочки на угол φ = ά0/2, сек;

ά0 — центральный угол, соответствующий звену цепи (рис. 135, б).

Диаграмма изменения ускорения цепи в точках набегания на ведущую звездочку и сбегания с нее представлена на рис. 135, в. В промежутке времени от t = 0 до t = τ цепь движется ускоренно, В момент t = х ускорение цепи равно нулю. Дальше, вплоть до t = = 2τ, цепь движется замедленно.

Скребковый конвейер (рис. 136) состоит из открытого желоба 4, укрепленного на станине. Вдоль желоба движется тяговый орган — цепи 1 с укрепленными на них скребками 2. Цепи огибают приводные 5 и натяжные 3 звездочки.

В любом месте по длине конвейера в желоб засыпают транспортируемый материал, и он проталкивается скребками с небольшой скоростью 0,1 — 0,5 м/сек. Разгружать конвейер можно тоже в любом месте через отверстия в дне желоба, которые перекрываются задвижками или затворами. Рабочей ветвью может быть как нижняя, так и верхняя, а в отдельных случаях при транспортировании грузов в разные стороны — обе ветви одновременно.

По сравнению с пластинчатыми конвейерами скребковые имеют ряд недостатков: они крошат и размельчают материал, желоб и ходовая часть их быстро изнашиваются и увеличивается расход энергии. Поэтому их применяют главным образом, когда надо распределить материал между несколькими пунктами; в этих случаях длина конвейеров не превышает 50 — 60 м, а производительность достигает 100 — 150 т/ч.

Для расчета производительности скребкового конвейера нужно определить площадь поперечного сечения материала в желобе по формуле

F = Bhψc м2. (258)

Здесь В и h — рабочие ширина и высота желоба, м;

ψ — коэффициент наполнения желоба, равный для сыпучих материалов 0,5 — 0,6; с — поправочный коэффициент, учитывающий уменьшение объема материала перед скребком с увеличением угла наклона. Например, для сухого материала при угле наклона 10° с = 0,85, для 30° с = 0,5, а для влажного — при тех же углах наклона с = 1 и 0,75.

Грузоведущий конвейер перемещает штучные грузы на тележках или на собственном колесном ходу с помощью насаженных на цепь кулаков, штырей, тяг, крюков и т. д.

Тяговым органом грузоведущего конвейера (рис. 137) является цепь 5, огибающая приводную 1 и натяжную б звездочки и обычно движущаяся на ходовых катках по направляющим рельсам 8. Транспортируемый груз перемещается на тележке 3 по путям 7, проложенным непосредственно на полу цеха.

Тяговая цепь конвейера оснащена специальными кулачками 4, которые упираются в захваты 2 тележек 3 и перемещают их по путям. Захваты имеют одностороннее шарнирное крепление к раме тележки с упором в сторону движения, что позволяет свободно подкатывать тележки к месту захватывания их конвейером.

Разновидностью грузоведущего конвейера является ш тангов ы й, имеющий возвратно-поступательное движение. Тяговый элемент его на рабочей ветви (рис. 138) состоит из нескольких соединенных между собой штанг 3 с закрепленными по концам отрезками цепи (или каната) 2, огибающим приводную 1 и натяжную 7 звездочки. На обратной ветви тяговым элементом служит тяга 8 из круглого стального прута или стального каната. Штанги имеют опорные катки 5 и кулачки 6, которые перемещают тележки 4 с грузом по рельсовым путям.

При включении электродвигателя привода отрезки цепи со штангами приходят в движение и передвигают тележки вперед на один шаг. Затем автоматическим переключателем вращение электродвигателя реверсируется, и штанги (без грузов) возвращаются в исходное положение.

Штанговые конвейеры значительно экономичнее обычных грузоведущих, так как тяжелая дорогостоящая цепь в них заменена более легкими тягами. Такие машины применяют в формовочных цехах заводов железобетонных изделий при конвейерной схеме производства.

Подвесные конвейеры используют в поточном производстве на сложных трассах заводов строительной индустрии. Замкнутая цепь

6 (рис. 139) с прикрепленными к ней каретками 5 движется по замкнутому подвесному пути (рельсу) 7; каретки несут подвески (люльки) 2 с штучными грузами 8; рельс 7 подвешен к элементам здания или смонтирован на отдельных опорных конструкциях.

Движение цепи, натянутой устройством 9, сообщается от привода 4. Повороты цепи в горизонтальной плоскости осуществляются через звездочки с?, а в вертикальной — при помощи перегибов 1 направляющего рельса 7.

Производительность грузоведущих и подвесных конвейеров определяют по формуле (225), скорость их принимают в соответствии с ритмом обслуживаемых производственных операций: не более 0,2 м/сек для грузоведущих и не более 0,5 м/сек для подвесных.

Тяговый расчет скребковых, грузоведущих и подвесных конвейеров производят так же, как и пластинчатых, т. е. методом обхода по контуру.

www.soyuzproektstroy.ru

—

9°

—

9° -6°

-6° -5°

-5° -3°

-3° ,

мм

,

мм